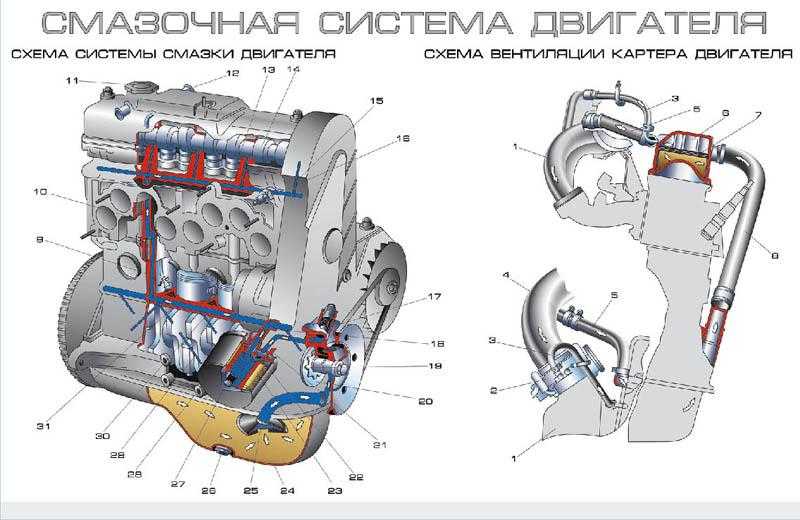

Система смазки двигателя – назначение, устройство, принцип действия

Главная » Система смазки

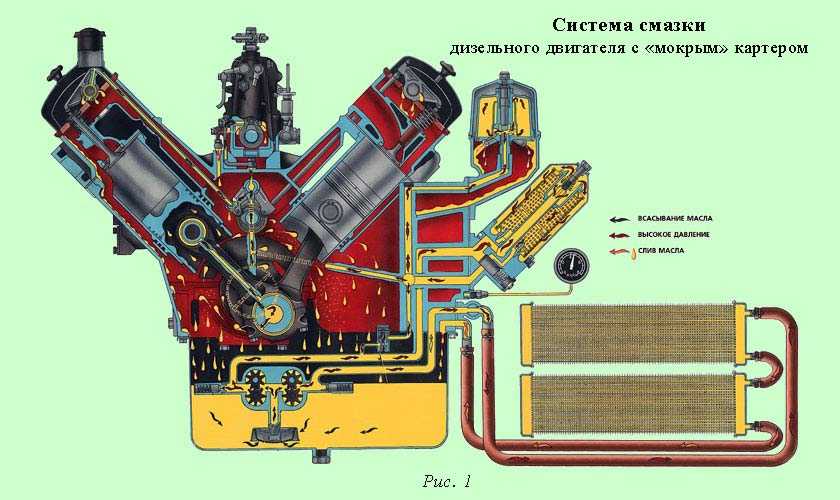

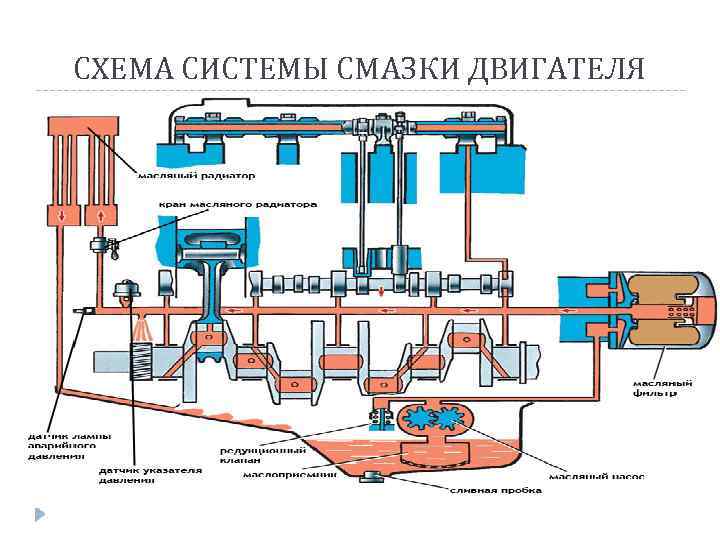

Система смазки (другое наименование — смазочная система) предназначена для снижения трения между сопряженными деталями двигателя. Кроме выполнения основной функции система смазки обеспечивает охлаждение деталей двигателя, удаление продуктов нагара и износа, защиту деталей двигателя от коррозии.

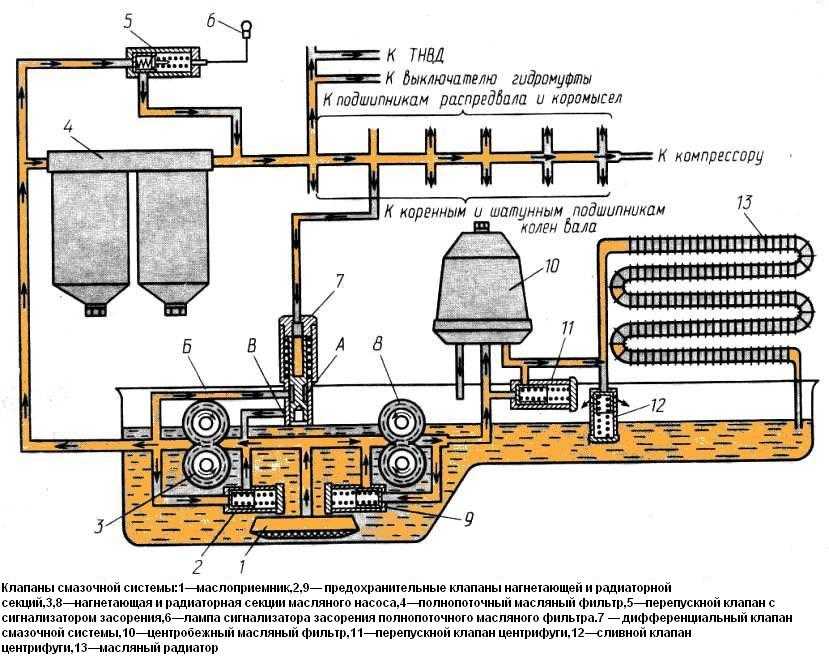

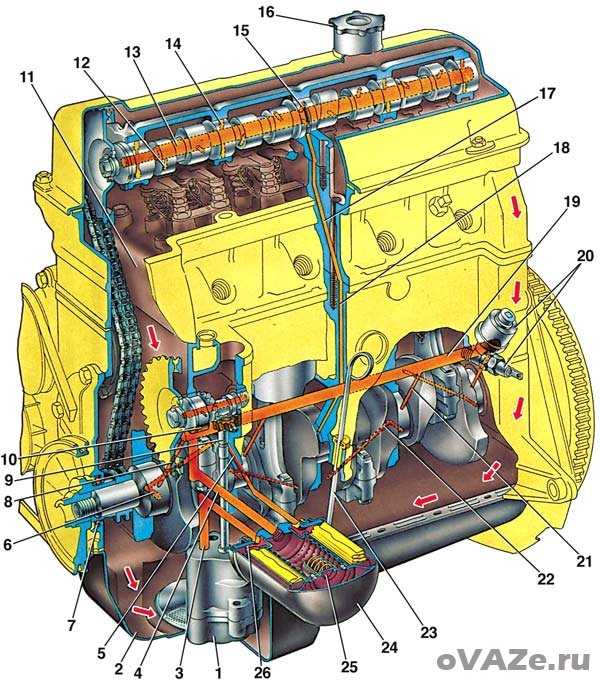

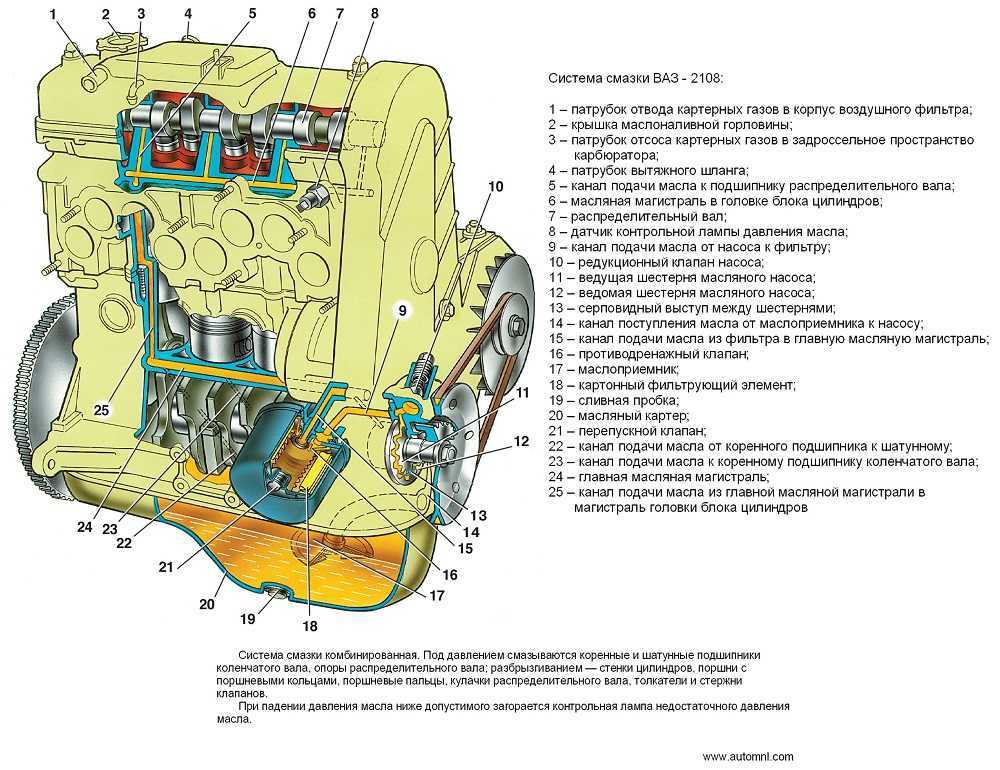

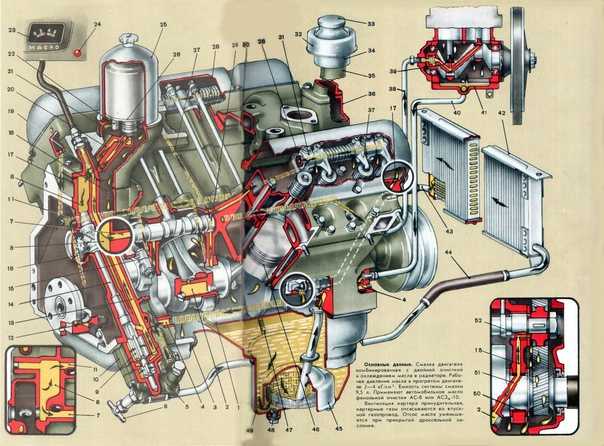

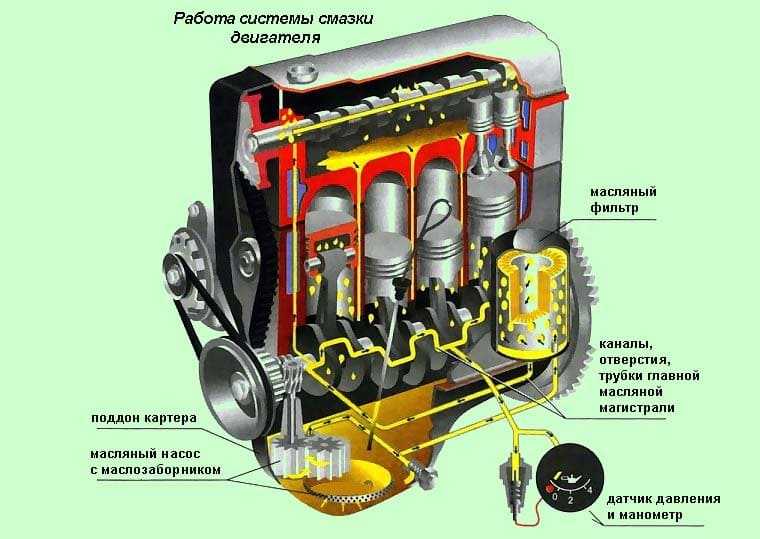

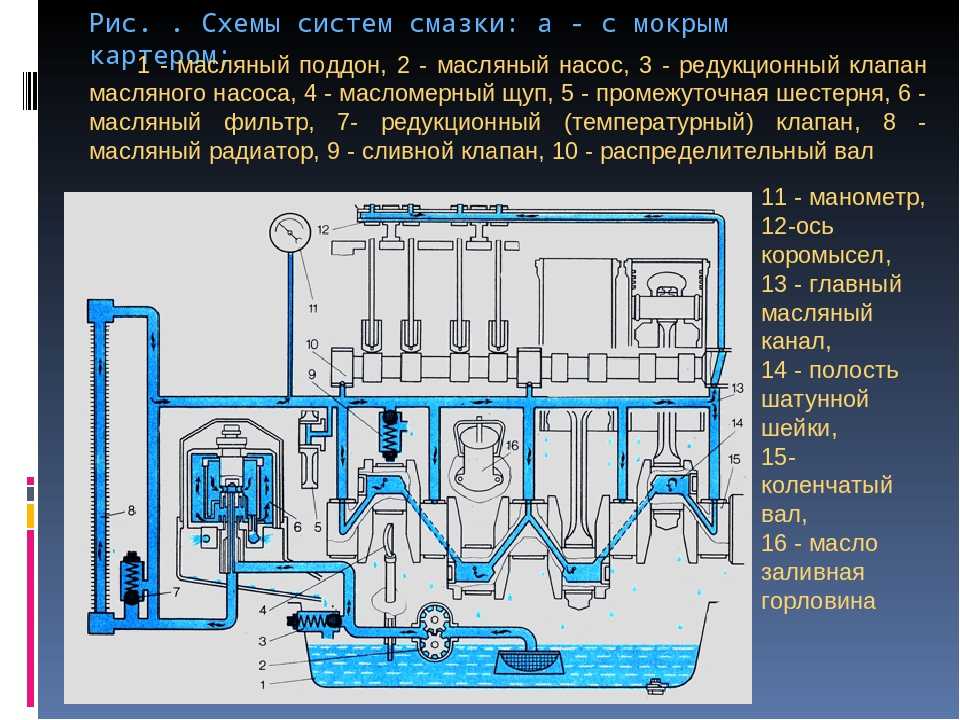

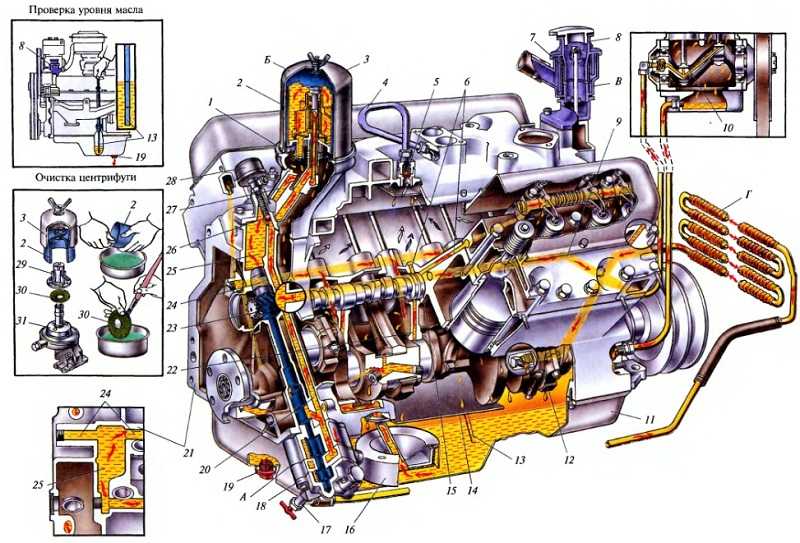

Система смазки двигателя включает поддон картера двигателя с маслозаборником, масляный насос, масляный фильтр, масляный радиатор, которые соединены между собой магистралями и каналами.

Поддон картера двигателя предназначен для хранения масла. Уровень масла в поддоне контролируется с помощью щупа, а также с помощью датчика уровня и температуры масла.

Масляный насос предназначен для закачивания масла в систему. Масляный насос может приводиться в действие от коленчатого вала двигателя, распределительного вала или дополнительного приводного вала. Наибольшее применение на двигателях нашли масляные насосы шестеренного типа.

Наибольшее применение на двигателях нашли масляные насосы шестеренного типа.

Масляный фильтр служит для очистки масла от продуктов износа и нагара. Очистка масла происходит с помощью фильтрующего элемента, который заменяется вместе с заменой масла.

Для охлаждения моторного масла используется масляный радиатор. Охлаждение масла в радиаторе осуществляется потоком жидкости из системы охлаждения.

Давление масла в системе контролируется специальным датчиком, установленным в масляной магистрали. Электрический сигнал от датчика поступает к сигнальной лампе на приборной панели. На автомобилях также может устанавливаться указатель давления масла.

Датчик давления масла может быть включен в систему управления двигателем, которая при опасном снижении давления масла отключает двигатель.

На современных двигателях устанавливается датчик уровня масла и соответствующая ему сигнальная лампа на панели приборов. Наряду с этим, может устанавливаться датчик температуры масла.

Для поддержания постоянного рабочего давления в системе устанавливается один или несколько редукционных (перепускных) клапанов. Клапаны устанавливаются непосредственно в элементах системы: масляном насосе, масляном фильтре.

Принцип действия системы смазки

В современных двигателях применяется комбинированная система смазки, в которой часть деталей смазывается под давлением, а другая часть – разбрызгиванием или самотеком.

Смазка двигателя осуществляется циклически. При работе двигателя масляный насос закачивает масло в систему. Под давлением масло подается в масляный фильтр, где очищается от механических примесей. Затем по каналам масло поступает к коренным и шатунным шейкам (подшипникам) коленчатого вала, опорам распределительного вала, верхней опоре шатуна для смазки поршневого пальца.

На рабочую поверхность цилиндра масло подается через отверстия в нижней опоре шатуна или с помощью специальных форсунок.

Остальные части двигателя смазываются разбрызгиванием. Масло, которое вытекает через зазоры в соединениях, разбрызгивается движущимися частями кривошипно-шатунного и газораспределительного механизмов. При этом образуется масляный туман, который оседает на другие детали двигателя и смазывает их.

Масло, которое вытекает через зазоры в соединениях, разбрызгивается движущимися частями кривошипно-шатунного и газораспределительного механизмов. При этом образуется масляный туман, который оседает на другие детали двигателя и смазывает их.

Под действием сил тяжести масло стекает в поддон и цикл смазки повторяется.

На некоторых спортивных автомобилях применяется система смазки с сухим картером. В данной конструкции масло храниться в специальном масляном баке, куда закачивается из картера двигателя насосом. Картер двигателя всегда остается без масла – «сухой картер». Применение данной конструкции обеспечивает стабильную работу системы смазки во всех режимах, независимо от положения маслозаборника и уровня масла в картере.

Датчик уровня масла

Прошли времена, когда каждый водитель перед поездкой проверял уровень масла с помощью щупа. Сейчас эта функция возложена на датчик уровня масла. Щуп, правда, остался, но им пользуются в основном при заправке двигателя маслом. Датчик уровня масла также применяется в коробке передач.

Датчик уровня масла также применяется в коробке передач.

На современные легковые автомобили устанавливаются датчики уровня масла нескольких типов: поплавковый, тепловой, ультразвуковой, емкостной.

Датчик уровня масла поплавкового типа самый простой по конструкции. Он представляет собой поплавок, перемещающийся по вертикальной направляющей (трубке). Внутри поплавка расположен магнит, внутри трубки магнитоуправляемый контакт (геркон). Контакт срабатывает при приближении магнита, что соответствует минимальному уровню масла в двигателе. Контакт замыкает цепь управления, в которой формируется предупреждающий сигнал на панели приборов (знакомая всем «лейка»). Датчик срабатывает в фиксированной точке, что ограничивает область его применение на автомобилях.

Наибольшее распространение на автомобилях получил тепловой датчик уровня масла. Чувствительным элементом датчика является проволока, которая кратковременно нагревается до температуры превышающей температуру масла. После отключения питания проволока охлаждается до температуры масла. Уровень масла рассчитывается по времени, которое требуется для охлаждения чувствительного элемента (чем больше масла в картере, тем быстрее охлаждается проволока).

После отключения питания проволока охлаждается до температуры масла. Уровень масла рассчитывается по времени, которое требуется для охлаждения чувствительного элемента (чем больше масла в картере, тем быстрее охлаждается проволока).

Измерение уровня масла сопровождается еще и измерением его температуры, которое осуществляет датчик температуры. Он встроен в корпус датчика уровня масла. Сигналы от двух датчиков подаются в блок управления двигателем и далее на панель приборов.

Разновидностью теплового датчика является электротермический датчик уровня масла. В основе датчика проволока с высоким температурным коэффициентом сопротивления. Проволока разогревается проходящим через нее током. Общее сопротивление чувствительного элемента зависит от степени погружения проволоки в масло (чем больше погружена проволока, тем ниже сопротивление). Уровень масла определяется по величине напряжения на выходе датчика.

Больше возможностей в измерении уровня масла представляет ультразвуковой датчик. Работа датчика построена на обработке ультразвуковых импульсов, отраженных от поверхности масла. Уровень масла определяется по времени между переданным и отраженным ультразвуковыми сигналами (чем ниже уровень масла, тем больше времени нужно для прохождения сигнала).

Работа датчика построена на обработке ультразвуковых импульсов, отраженных от поверхности масла. Уровень масла определяется по времени между переданным и отраженным ультразвуковыми сигналами (чем ниже уровень масла, тем больше времени нужно для прохождения сигнала).

Сигналы обрабатываются электронным измерительным блоком и вместе с сигналами датчика температуры масла передаются в блок управления двигателем и далее на индикатор панели приборов. С помощью ультразвукового датчика стала возможной графическая индикация уровня масла.

Для контроля уровня масла используются два способа измерений – статический и динамический. Статическое измерение уровня масла производится на стоящем автомобиле и неработающем двигателе. Измерение запускается при включении зажигания. При нем учитывается положение автомобиля (горизонтальное, наклонное). Динамическое измерение осуществляется при движении автомобиля и учитывает обороты двигателя, продольное и поперечное ускорение, температуру двигателя.

Компания BMW применяет на своих автомобилях датчик уровня и состояния масла. Как следует из названия, датчик контролирует не только уровень масло, но и его состояние. Датчик уровня и состояния масла емкостного типа состоит из двух вертикальных конденсаторов. В качестве электродов каждого из конденсаторов используются две вставленные друг в друга металлические трубки. Между электродами находится моторное масло, которое выполняет функцию диэлектрика. Верхний конденсатор измеряет уровень масла, нижний – его состояние.

При снижении уровня масла изменяется емкость верхнего конденсатора, которая преобразуется в цифровой сигнал и передается в блок управления двигателем. По мере работы двигателя изменяются свойства масла (вязкость, диэлектрическая проницаемость), в результате чего изменяется емкость нижнего конденсатора. Для измерения температуры масла в электронный блок датчика встроен температурный датчик. Уровень масла, его температура и качество определяются непрерывно с момента включения зажигания.

С помощью датчика уровня и состояния масла реализована эксплуатация автомобиля по фактическому состоянию, а не по пробегу (сроку) как в большинстве современных автомобилей. Это условие позволяет максимально эффективно использовать моторное масло, а также сократить эксплуатационные затраты.

Автоматические системы смазки | Груневельд-БЕКА

Одноточечные лубрикаторы

Одноточечные лубрикаторы

Для всех применений с одной точкой смазки, таких как двигатели, приводы, подшипники, цепи и компрессоры.

Для всех применений с одной точкой смазки, таких как двигатели, приводы, подшипники, цепи и компрессоры.

НОВЫЙ И УЛУЧШЕННЫЙ BEKA ONE

Одноточечные лубрикаторы BEKA ONE

Однолинейная смазка

Однолинейная система смазки

В однолинейной системе есть одна первичная линия, соединяющая центральный насос с распределителем смазки.

В однолинейной системе имеется одна первичная линия, соединяющая центральный насос с распределителем смазки. Все однолинейные приборы учета работают по параллельному принципу. Однолинейные системы просты в установке и обслуживании, подходят для длинных трубопроводов и пригодны для работы с маслом и смазкой.

BEKA Xlube

Шестеренчатый насос с электроприводом, подходящий для масла или жидких смазок. Для использования в однолинейной системе.

BEKA Mini 2 и Super 3 Series

Системы с электрическим приводом для смазывания маслом или жидкими консистентными смазками.

BEKA серии ES/EA

Автоматически смазываются жидкой смазкой или маслом.

P-Series

P-Series включает ряд типов насосов, совместимых с маслом и жидкими смазками.

Groeneveld SingleLine

Параллельная автоматическая система смазки NLGI-0

Двухлинейная смазка

Двухлинейная система смазки

Двухлинейная система сравнима с однолинейной системой, за исключением того, что эта система имеет две основные линии, которые используются попеременно для повышения и понижения давления.

Двухлинейная система сравнима с однолинейной, за исключением того, что эта система имеет две основные линии, которые используются попеременно для повышения и понижения давления.

Groeneveld Twin

Параллельная автоматическая система смазки NLGI-2

Groeneveld Twin XL

Автоматическая система смазки NLGI-2 для тяжелых условий эксплуатации

Многолинейная смазка

Многолинейная смазка

В многолинейной системе смазка подается непосредственно от

форсунок в насосе через их собственные трубы к

точке смазки.

В многолинейной системе смазка направляется непосредственно от форсунок в насосе по их собственным трубкам к точке смазки.

BEKA TDM Series

Линейка многолинейных систем масляной смазки, используемых во всех областях машиностроения.

BEKA A-Series

A-Series состоит из ряда масляных насосов для использования в многомагистральной системе.

BEKA серии D

Надежная и долговечная многолинейная система смазки

BEKA K-Series

Используется для смазывания маслом или жидкими смазками до NLGI-0.Groeneveld MultiLine AC

Предназначен для самостоятельной установки

Groeneveld MultiLine AXL

Промышленная смазка

Гроенвельд-БЕКА GM

GM

Серия BEKA OKG-OC

Используется в качестве многолинейной системы смазки для различных промышленных применений

BEKA F-Series

Предназначен для подачи смазки в централизованную систему смазки или в отдельные точки смазки,

Прогрессивная смазка

Прогрессивная смазка

Прогрессивные системы снабжают консистентной смазкой различные точки смазки с помощью прогрессивных разделительных блоков.

Прогрессивные системы снабжают консистентной смазкой различные точки смазки с помощью прогрессивных разделительных блоков. Прогрессивный означает, что все точки смазки по очереди снабжаются смазкой.

BEKA HPG-2

Надежный и компактный центральный смазочный насос

BEKA HPM-2S

Надежный и компактный центральный смазочный насос

BEKA HPM-3

Надежный и компактный центральный смазочный насос

БЕКА HPH-2

BEKA HAMAX

Системы автоматической смазки для гидромолотов

BEKA ZEPTO

Картриджный насос BEKA ZEPTO

BEKA PICO

Компактный смазочный насос

Гроенвельд-БЕКА GP

GP

BEKA EP-1

Универсальная система смазки для тяжелых условий эксплуатацииСерия BEKA FKG-EP

Прогрессивная система смазки для различных промышленных применений.

Groeneveld TriPlus

Автоматическая система смазки Progressive NLGI-2

BEKA GIGA

Модульный насос для прогрессивных систем

Масляная и воздушная смазка

Масляная и воздушная смазка

Двойные системы используются во всем мире в самых требовательных приложениях, включая горнодобывающую промышленность, системы обработки контейнеров и машины для переработки отходов. Twin доступен с резервуарами объемом до 8 литров, а Twin XL оснащен резервуаром объемом 18 литров.

Смазка маслом и воздухом — идеальное решение для смазки подшипников, особенно высокоскоростных подшипников. Дополнительные области применения включают цепи, зубчатые передачи и другие промышленные применения.

BEKA серии P26

Пневматические поршневые насосы для масляной и воздушной смазки

Циркуляция масла

Циркуляция масла

Смазка маслом и воздухом — идеальное решение для смазки подшипников, особенно высокоскоростных подшипников. Дополнительные области применения включают цепи, зубчатые передачи и другие промышленные применения.

Дополнительные области применения включают цепи, зубчатые передачи и другие промышленные применения.

Содержит ряд шестеренчатых насосов, используемых для подачи масла или маслоподобных смазок, обладающих достаточными смазывающими характеристиками.

BEKA FL/MZ Series

Используется для подачи масла или маслоподобных смазок, обладающих достаточными смазывающими свойствами.

Системы циркуляции масла BEKA

Используется для подачи масла или маслоподобных смазок, обладающих достаточными смазывающими свойствами.

Специальные приложения

Специальное применение

Сжатый воздух переносит смазку вдоль внутренних стенок трубы к точке смазки. Специальный смеситель-распределитель точно распределяет смазку по разным смазочным точкам.

Эффективная смазка является ключом к повышению эффективности. В некоторых отраслях промышленности требуется другой подход, поэтому компания Groeneveld-BEKA разработала несколько специальных систем смазки, отвечающих этим требованиям.

В некоторых отраслях промышленности требуется другой подход, поэтому компания Groeneveld-BEKA разработала несколько специальных систем смазки, отвечающих этим требованиям.

FluiLub

FluiLub, специальное решение для обслуживания головок рельсов или смазки гребней колес

БЕКА Сухая система ремней

Смазка ремней без использования воды и мыла. Идеальное решение для использования в пищевой промышленности и производстве напитков

Насосная станция BEKA

Насосная станция BEKA

BEKA Маслонасосная станция

BEKA Маслонасосная станция

BEKA Система распыления воды под высоким давлением

Решение для эффективного охлаждения инструментов водой

Бочковые насосы

Бочковые насосы

BEKA PFP-1U

BEKA PFP-1U — универсальный пневматический насос для бочек, обладающий всеми функциями, необходимыми для работы машины без незапланированных простоев.

BEKA Stream

Лучшее решение для больших приложений

FLO Components автоматические системы смазки для сталелитейных, целлюлозно-бумажных, производственных и сборочных цехов, цехов, прессов, штамповочных машин, принтеров, розлива, консервирования, мясопереработки, пекарен, укладчиков на поддоны, упаковщиков в стрейч, гибких упаковочных систем, штабелеукладчиков, формовщиков картона и др., центральные системы смазки, централизованные автоматизированные системы смазки, системы масляного тумана. – FLO Components – Специалист по автоматическим системам смазки в Онтарио и Манитобе.

АВТОСМАЗКИ ПОВЫШАЮТ ДОХОД ОТ ИНВЕСТИЦИЙ В ВАШЕ ОБОРУДОВАНИЕ

Выход из строя подшипников в результате неправильной смазки является основной причиной простоя оборудования и значительных ненужных затрат на техническое обслуживание в современных условиях. Причиной большинства отказов являются: загрязнение вводов пылью, грязью и влагой; недостаточное количество смазки, нанесенной на подшипники; или чрезмерная смазка ключевых точек поворота.

Прямые затраты в результате недостаточной смазки могут включать: замену подшипников; работа по ремонту или замене подшипников; потерянное время и его влияние на производительность. Косвенные, но вполне реальные затраты включают в себя: потраченное впустую масло, проблемы с безопасностью или ведением хозяйства, а также более высокие затраты на оплату труда, связанные с неэффективной практикой ручного смазывания.

<< Узнайте, как быстро окупаются автоматические системы смазки.

АВТОМАТИЧЕСКИЕ СИСТЕМЫ СМАЗКИ FLO

Полностью надежная и полностью автоматическая система смазки FLO повысит общую производительность, а также эксплуатационную готовность и коэффициент использования оборудования, а также снизит текущие эксплуатационные расходы. Во время работы производственного оборудования система дозирует небольшое количество смазочного материала через частые промежутки времени, поддерживая постоянное смазочное уплотнение, чтобы предотвратить попадание грязи и загрязняющих веществ в подшипники. Кроме того, поддержание потока смазки изнутри подшипников наружу очищает подшипники от загрязняющих веществ. Это поможет поддерживать ваше оборудование в рабочем состоянии и приносить прибыль, а также снизит ваши затраты на оплату труда по сравнению с традиционным методом точечной ручной смазки.

Кроме того, поддержание потока смазки изнутри подшипников наружу очищает подшипники от загрязняющих веществ. Это поможет поддерживать ваше оборудование в рабочем состоянии и приносить прибыль, а также снизит ваши затраты на оплату труда по сравнению с традиционным методом точечной ручной смазки.

Увеличивает срок службы критических точек износа = Защищает ваши инвестиции

Сокращает время незапланированных простоев = Увеличение прибыли и ускорение окупаемости инвестиций

Меньше запасных частей на складе = Снижение эксплуатационных расходов

Повышение автоматизации производства Снижение эксплуатационных расходов 906 Используется ваша стандартная смазка NLGI #2, продаваемая в магазине = нет запасов более дорогой смазки

0008

Нет двух промышленных производственных линий с одинаковыми требованиями к смазке. FLO Components применяет более чем 40-летний опыт в области смазывания для создания индивидуальных автоматических решений по смазыванию, которые позволяют снизить эксплуатационные расходы, повысить производительность и рентабельность инвестиций. FLO разработала решения для широкого спектра применений, в том числе:

FLO разработала решения для широкого спектра применений, в том числе:

General Industrial – сталелитейные заводы, машины для литья под давлением, целлюлозно-бумажная промышленность, производственные и сборочные предприятия, интегрированные рабочие ячейки, прессы, штамповки, принтеры и многое другое.

Продукты питания и напитки – розлив, консервирование, переработка мяса и птицы, пекарни, фармацевтика и многое другое.

Упаковка – укладчики на поддоны, упаковщики в стрейч-пленку, этикетировочные машины, системы воздушно-пузырьковой упаковки, системы гибкой упаковки, системы ламинированной упаковки, укладчики, формирователи картона и многое другое. Промышленные автоматизированные системы смазки

доступны в широком диапазоне конфигураций. Правильное решение для вашего приложения будет зависеть от:

- Условия окружающей среды — температура, температура в помещении и снаружи, пыль, интенсивная стирка и т.

д.

д.

- Размер машины

- Общее количество и тип точек смазки

- Рабочая нагрузка на подшипник — число оборотов в минуту, напряжение, вес, вибрация

- Тип смазки – масло, жидкая смазка, высоковязкая смазка

- Доступная мощность – электрическая, пневматическая, гидравлическая

- Физическое пространство, доступное на компьютере

Мы поможем вам выбрать тип системы смазки и период смазки, который необходим вашему оборудованию.

Lincoln QUICKLUB® АВТОМАТИЧЕСКИЕ СИСТЕМЫ СМАЗКИ – СЕРИЯ PROGRESSIVE

Насос подает смазочный материал к множеству точек смазывания одну за другой через прогрессивные дозирующие клапаны, размеры которых соответствуют каждой серии точек. Клапаны включают в себя серию дозирующих поршней, которые обеспечивают точную смазку из каждого выпускного отверстия. Подача смазки к подшипникам контролируется штифтом визуального индикатора цикла на блоке распределения смазки, который подтверждает, что клапан завершил полный цикл. Эти системы поставляются в версиях 24 В постоянного тока или 268 В переменного тока. Системы подходят для условий окружающей среды в диапазоне от -25 до 70°C (от -13 до 158°F) и работают со смазкой до NLGI #2 или маслом не менее 40 сСт.

Эти системы поставляются в версиях 24 В постоянного тока или 268 В переменного тока. Системы подходят для условий окружающей среды в диапазоне от -25 до 70°C (от -13 до 158°F) и работают со смазкой до NLGI #2 или маслом не менее 40 сСт.

Автоматическая система смазки Lincoln QLS

Система QLS представляет собой относительно простой и недорогой метод централизации или автоматизации процесса смазки. Эта экономичная готовая система, способная обслуживать 6, 12 или 18 точек, включает в себя электрический насос и прогрессивные дозирующие клапаны блочного типа. Система выдерживает промывку под высоким давлением со степенью защиты NEMA 4 (США) и IP6K9K (Европа).

Автоматическая система смазки Lincoln Modular Lube®

Система Modular Lube® позволяет добавлять или удалять точки смазки, не нарушая основную установку. Систему можно расширить, просто удалив запатентованный перепускной блок и заменив его дозирующим клапаном. Модульная смазка Modular Lube® имеет наименьшие в отрасли допуски на поршень и клапан, практически каждый раз обеспечивая положительную остановку от засорения.

Модульная смазка Modular Lube® имеет наименьшие в отрасли допуски на поршень и клапан, практически каждый раз обеспечивая положительную остановку от засорения.

СИСТЕМА СМАЗКИ Lincoln CENTRO-MATIC® – ОДНОЛИНЕЙНАЯ ПАРАЛЛЕЛЬНАЯ

Система смазки Centro-Matic® может обслуживать одну машину, разные зоны машины или даже несколько отдельных машин и идеально подходит, когда объем смазки варьируется для каждая точка. Каждая форсунка обслуживает только одну точку смазки и может быть точно отрегулирована для подачи точного количества требуемой смазки или масла.

Каждый из них также оснащен индикаторным штифтом для визуального подтверждения правильности работы инжектора и внешней регулировки. Дополнительные точки смазки могут быть легко добавлены. В больших системах мощные насосы позволяют размещать форсунки на больших расстояниях от заводских контейнеров или резервуаров для смазочных материалов.

Загрузить нашу брошюру «Автоматические системы смазки для продуктов питания, напитков и упаковки – розлив, консервирование, упаковка, штабелеры»

Системы масляного тумана Alemite

Системы масляного тумана Alemite используются для обслуживания всех типов элементов машин, требующих непрерывной смазки, таких как подшипники качения и цепные передачи.