Способ восстановления негерметичного щелочного аккумулятора

Изобретение относится к электротехнике, а именно к устройствам, преобразующим химическую энергию в электрическую. Техническим результатом изобретения является упрощение процесса восстановления щелочного негерметичного аккумулятора, снижение трудоемкости, повышение безопасности и эффективности восстановления, а также увеличение его срока службы. Согласно изобретению процесс восстановления электродов щелочного аккумулятора проводят непосредственно в аккумуляторе путем промывки водой, выдержки в водном растворе соляной кислоты 0,3-3,0%-ной концентрации в течение 20-30 мин. После чего электроды выдерживают в щелочном электролите 2-4 часа и проводят: заряд током (0,6-1,0) С в течение (1,0-1,5) часа до напряжения (1,60-1,65) В, разряд током 0,2С до напряжения (0,0-0,2) В. Заряд-разрядные циклы повторяют 3-12 раз.

Изобретение относится к электротехнике, а именно к устройствам, преобразующим химическую энергию в электрическую.

Однако этот способ отличается сложностью осуществления восстановления.

Наиболее близким по технической сущности является способ восстановления щелочного аккумулятора (RU, Заявка №93035888/07, 1993.07.12. Опубл. 1995.07.09), заключающийся в нейтрализации пластин разобранного аккумулятора в водном 45-50%-ном растворе соляной кислоты в течение 50-60 с, сборке батареи, заряде током, численно равным емкости 1/2-1/6 в течение 15-20 мин. В случае низкого напряжения аккумулятор снова разбирают и опять повторяют весь цикл восстановления.

Этот способ отличается сложностью технологического процесса, связанного с необходимостью разрезания корпуса и разборки блоков электродов аккумулятора для механической очистки каждой пластины, последующей сборки, заварки корпуса. Кроме того, существует опасность химического ожога обслуживающего персонала высококонцентрированной соляной кислотой.

Перед авторами стояла задача упрощения процесса восстановления щелочного аккумулятора, снижения трудоемкости, повышения безопасности, повышения эффективности восстановления и увеличения срока службы щелочного аккумулятора.

Эта задача решена тем, что в способе восстановления щелочного аккумулятора, включающем обработку электродов водным раствором соляной кислоты, промывку водой, заливку аккумулятора щелочным электролитом, выдержку, восстановительный цикл — заряд-разряд, процесс обработки электродов проводят непосредственно в аккумуляторе. Сначала сливают электролит, затем проводят промывку аккумулятора последовательно водопроводной и дистиллированной водой, а потом электроды выдерживают 20-30 минут в водном растворе соляной кислоты (0,3-3,0)%-ной концентрации, затем аккумулятор промывают дистиллированной водой.

Сущность изобретения состоит в том, что в результате обработки электродов водным раствором соляной кислоты низкой концентрации (0,3-3,0) % в течение 20-30 минут с электродов послойно удаляются соли, образовавшиеся в процессе длительной эксплуатации щелочного негерметичного аккумулятора. Эти обменные химические реакции идут легко и не требуют высокой концентрации кислоты.

В процессе многолетней (длительной) эксплуатации негерметичных щелочных аккумуляторов постепенно формируется крупнокристаллическая активная масса, которая обладает низкой электрохимической активностью, что тоже приводит к снижению емкости аккумулятора. Глубокий разряд до (0,0-0,2) В позволяет вести проработку активных электродных масс на всю глубину электрода и образовывать мелкокристаллическую высокоэффективную активную электродную массу. Этому же способствует заряд до высокого напряжения (1,60-1,65) В.

Этому же способствует заряд до высокого напряжения (1,60-1,65) В.

Кроме того, в предлагаемом способе отсутствует процесс разборки-сборки аккумулятора, что значительно упрощает весь процесс восстановления аккумулятора, снижает трудоемкость. Применение для обработки электродов соляной кислоты малой концентрации позволяет исключить вероятность химических ожогов обслуживающего персонала, которые возможны при применении соляной кислоты (45-50) % концентрации, а также уменьшить разрушение поверхности электродов.

Пример осуществления способа.

Процесс начинают со слива электролита, далее проводят тщательную промывку аккумулятора водопроводной, а затем дистиллированной водой, после чего заливают в аккумулятор (0,3-3,0)%-ный водный раствор соляной кислоты на 20-30 минут и после ее слива производят повторную промывку аккумулятора дистиллированной водой.

Далее аккумулятор заливают щелочным электролитом, выдерживают 2-4 часа, после чего начинают восстановительный цикл: заряд — током (0,6-1,0) С в течение 1,0-1,5 часа до напряжения (1,60-1,65) В, разряд — до напряжения (0,0-0,2) В током 0,2 С.

Проведенные испытания предлагаемого способа показали высокую степень восстановления аккумулятора. Из-за отсутствия разрезания корпуса и разборки блока электродов аккумулятора упрощается процесс очистки и восстановления аккумулятора, снижается опасность травматизма вследствие применения низкоконцентрированной соляной кислоты малой концентрации, а также снижается степень разрушения электродов. Параметры режимов разряда-заряда способствуют 80-100%-ному восстановлению емкости негерметичного щелочного аккумулятора.

Таким образом, предлагаемый способ позволяет увеличить срок службы негерметичного щелочного аккумулятора.

Проведенный патенто-информационный поиск позволяет судить о новизне, промышленной применяемости и изобретательском уровне предлагаемого способа.

Способ восстановления негерметичного щелочного аккумулятора, заключающийся в обработке электродов водным раствором соляной кислоты, промывке их водой, заливке аккумулятора щелочным электролитом, выдержке, заряде-разряде аккумулятора, отличающийся тем, что обработку электродов ведут непосредственно в аккумуляторе водным раствором соляной кислоты (0,3-3,0) % концентрации в течение 20-30 мин, выдерживают электроды в щелочном электролите 2-4 ч, а восстановительный цикл — заряд проводят током (0,6-1,0) С, в течение 1,0-1,5 ч до напряжения (1,60-1,65) В, разряд током 0,2С — до напряжения (0,0-0,2) В, при этом восстановительный цикл повторяют от 3 до 12 раз.

правила и методы, как заменить электролит

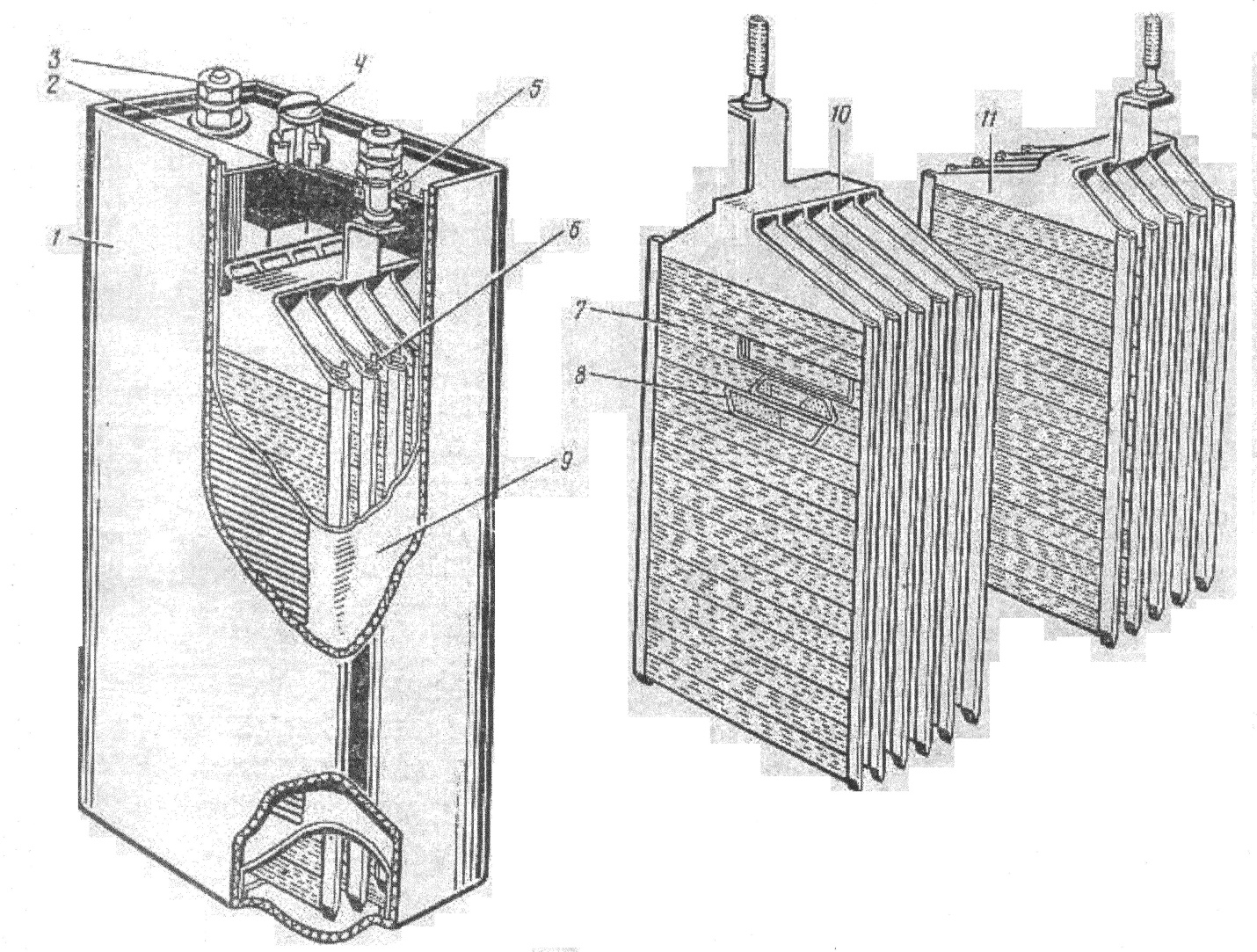

Чтобы узнать, как зарядить щелочной аккумулятор в домашних условиях, нужно изучить особенности таких устройств. Элемент питания содержит электролит — водный раствор гидроксида натрия или калия. Процесс заряда сопровождается рядом химических реакций.

Элемент питания содержит электролит — водный раствор гидроксида натрия или калия. Процесс заряда сопровождается рядом химических реакций.

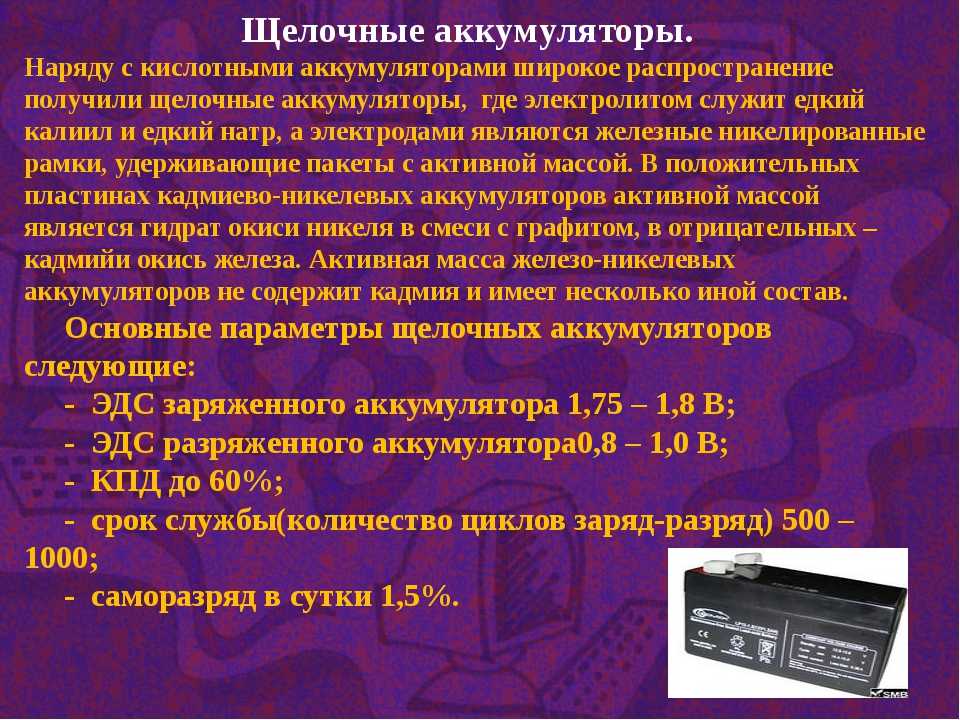

Напряжение щелочного аккумулятора.

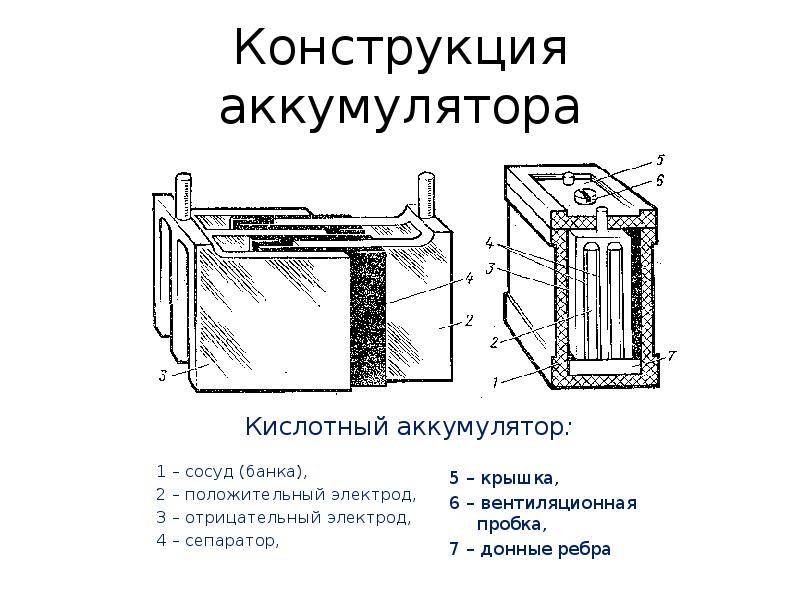

Характеристики щелочных аккумуляторных батарей

Аккумуляторы с щелочным электролитом имеют такие характеристики:

- Длительный срок работы. При правильном обслуживании батарея нормально функционирует в течение двух-трех лет.

- Небольшие размеры и вес.

- Возможность работы при отрицательных температурах. В морозную погоду емкость аккумулятора начинает снижаться на 0,5%. Свинцово-кислотные АКБ отличаются меньшим показателем.

- Малый коэффициент полезного действия. В большинстве случаев этот параметр не превышает 55%. Кислотные элементы питания имеют КПД 80%.

- Широкий диапазон напряжения зарядных элементов — 1-1,75 Вольт. Для поддержания работы батареи 12В требуется использование дополнительных устройств. Подзарядка стабилизирует рабочие показатели.

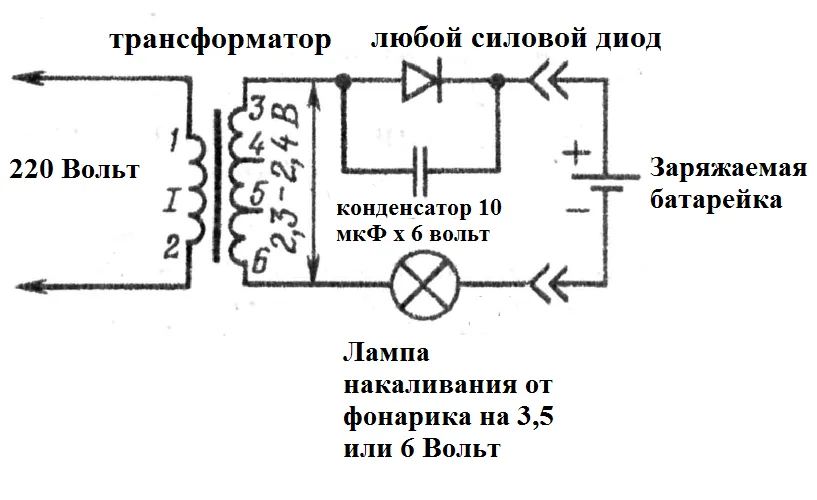

Процесс зарядки щелочного аккумулятора

Существует несколько вариантов восстановления заряда аккумулятора.

Стандартные режимы, рекомендованные производителями

Стандартная зарядка длится 12-16 часов. Заряжать аккумуляторы рекомендуется при положительной температуре воздуха. Существуют батареи, поддерживающие возможность быстрой зарядки. Начинают процесс с подачи тока высокой мощности. АКБ разогревается, что ускоряет восстановление заряда. В таком случае требуется постоянный контроль. Использование ускоренного режима повышает вероятность перезаряда.

Зарядка необслуживаемого аккумулятора.

Существует несколько способов контроля:

- Наблюдение за индикаторами. Некоторые изделия снабжаются световыми элементами, отражающими степень заряда. Работа индикаторов основывается на измерении напряжения. Точность информации невысокая, поэтому световой элемент редко отражает фактическую степень заряда.

- По напряжению. Проводить измерения можно только после набора 80-90% емкости. До этого напряжение изменяется незначительно. На точность показаний могут влиять условия окружающей среды.

- По балансу емкостей. Оценка параметра проста, однако коэффициент отдачи может лежать в широком диапазоне. Показатель зависит от температуры воздуха, подаваемого тока и срока эксплуатации аккумулятора.

Если замерить остаточную емкость невозможно, батарее отдают количество энергии, требуемое для полной зарядки. Степень деградации аккумулятора не учитывают. Проблема заключается в оценке состояния АКБ и нужного времени заряда.

Компенсационный заряд

После ускоренной зарядки переходят к подаче тока 0,03-0,05 *С, где С — емкость батареи. Так происходит безопасная дозарядка, компенсирующая саморазряд. Подобное требуется, если АКБ отправляется на хранение. Специалисты не рекомендуют долго держать аккумуляторы в таком состоянии. Это снижает срок службы изделия. Никель-кадмиевые источники питания могут находиться в режиме длительной дозарядки.

Иногда используется другой вариант применения компенсационного заряда. Для этого в течение 5-6 минут подают ток силой 1 *С. На протяжении часа пропускают 0,1 *С. Такая методика помогает увеличить дендриты, снизить насыщенность кислородом и предотвратить перемещение кадмия. В домашних условиях реализовать этот метод сложно.

Для этого в течение 5-6 минут подают ток силой 1 *С. На протяжении часа пропускают 0,1 *С. Такая методика помогает увеличить дендриты, снизить насыщенность кислородом и предотвратить перемещение кадмия. В домашних условиях реализовать этот метод сложно.

Нестационарные способы

Для восстановления функций щелочных источников питания применяются методы, отличающиеся от рекомендованных производителями. К ним можно отнести использование импульсного способа. Переменный ток влияет на образование осадка и некоторые другие процессы.

Интервалы между импульсами снижают выработку кислорода. Это позволяет увеличить силу заряда и уменьшить длительность процедуры. Частоту и амплитуду импульсов делают постоянной или меняют по мере повышения степени заряда.

Метод имеет и недостатки. Нестационарным способом можно заряжать не все элементы питания. Эффективность процедуры определяется типом протекающих химических реакций и строением аккумуляторов. Необслуживаемые АКБ с рулонными электродами подвергать импульсной зарядке не рекомендуется.

Правила правильного хранения аккумулятора

Существуют изделия, предназначенные для длительного или кратковременного хранения. При приобретении элемента питания проверяют плотность прилегания заглушек и состояние вентильной резины.

При отправке на хранение ранее использовавшихся батарей соблюдают такие правила:

- Устройство разряжают до 1 В. После этого полностью удаляют электролит, завинчивают фиксаторы и очищают корпус. Если лаковое покрытие отсутствует, его наносят самостоятельно. При необходимости кратковременного хранения АКБ разряжают наполовину.

- Аккумулятор регулярно осматривают. Появляющиеся на корпусе следы электролита удаляют.

- Щелочные изделия не хранят вместе с кислотными. Это приводит к ухудшению рабочих параметров батарей.

- Никелевые АКБ хранят до пяти лет. Устройство должно быть освобождено от электролита. Хранить элемент питания на улице можно не более полугода. Нужно исключить воздействие осадков и ультрафиолетового излучения.

Как правильно заменить электролит в щелочном акб

Электролит рекомендуется заменять после 100-150 циклов зарядки. Для этого аккумулятор разряжают до 1 В. Старый электролит сливают, периодически встряхивая корпус. После этого банки тщательно промывают раствором щелочи или дистиллированной водой. После очищения заправляют новый электролит. Батарею выдерживают в спокойном состоянии. После двухчасовой пропитки проверяют уровень наполнителя. Во избежание коррозии аккумулятор не оставляют сухим.

Извлечение промышленных ценных металлов из бытовых аккумуляторных отходов

. 2019 фев; 37(2):168-175. дои: 10.1177/0734242X18815966.

Epub 2019 11 января.

2019 фев; 37(2):168-175. дои: 10.1177/0734242X18815966.

Epub 2019 11 января.Бурчак Эбин 1 , Мартина Петраникова 1 , Бритт-Мари Стинари 1 , Кристиан Экберг 1

принадлежность

- 1 Факультет химии и химической технологии, Технологический университет Чалмерса, Швеция.

- PMID: 30632933

- DOI: 10.1177/0734242С18815966

Бурчак Эбин и др. Управление отходами Res.

2019 фев.

Управление отходами Res.

2019 фев.

Авторы

Бурчак Эбин 1 , Мартина Петраникова 1 , Бритт-Мари Стинари 1 , Кристиан Экберг 1

принадлежность

- 1 Факультет химии и химической инженерии, Технологический университет Чалмерса, Швеция.

- PMID: 30632933

- DOI:

10.

1177/0734242С18815966

1177/0734242С18815966

Абстрактный

Современное общество зависит от электронных устройств, таких как пульты дистанционного управления, будильники, электробритвы, телефоны и компьютеры, все из которых питаются от бытовых батареек. Щелочные, углеродно-цинковые (Zn-C), никель-металлгидридные, литиевые и литий-ионные батареи являются наиболее распространенными типами бытовых технологий хранения энергии на рынке первичных и вторичных аккумуляторов. Первичные батареи, особенно щелочные и Zn-C батареи, являются основными составляющими собранного потока использованных батарей из-за их короткого срока службы. В этом исследовании изучалась переработка основных компонентов батареи, таких как стальные оболочки, оксиды цинка (Zn) и марганца. Бытовые батареи были собраны в Гётеборге, Швеция, и предварительно механически обработаны компанией Renova AB. Стальные оболочки отработанных аккумуляторов промышленным способом отделяли от самих аккумуляторов и получали аккумуляторную черную массу. Лабораторный метод пиролиза был применен для восстановления содержания Zn посредством карботермического восстановления. Сначала карботермическая реакция аккумуляторной черной массы была теоретически изучена HSC Chemistry 9..2 программное обеспечение. Затем исследовали влияние количества углерода на извлечение Zn с помощью разработанного процесса при 950°С. Эффективность извлечения Zn из аккумуляторной сажи составила более 99%, а металл был собран в виде частиц металлического Zn субмикронного размера. Остаток пиролиза состоял в основном из MnO 2 с небольшими примесями, такими как железо и калий. Предлагаемый процесс переработки является многообещающим путем не только для эффективного извлечения вторичных ресурсов, но и для использования восстановленных продуктов в передовых технологических приложениях.

Лабораторный метод пиролиза был применен для восстановления содержания Zn посредством карботермического восстановления. Сначала карботермическая реакция аккумуляторной черной массы была теоретически изучена HSC Chemistry 9..2 программное обеспечение. Затем исследовали влияние количества углерода на извлечение Zn с помощью разработанного процесса при 950°С. Эффективность извлечения Zn из аккумуляторной сажи составила более 99%, а металл был собран в виде частиц металлического Zn субмикронного размера. Остаток пиролиза состоял в основном из MnO 2 с небольшими примесями, такими как железо и калий. Предлагаемый процесс переработки является многообещающим путем не только для эффективного извлечения вторичных ресурсов, но и для использования восстановленных продуктов в передовых технологических приложениях.

Ключевые слова: отходы батареи; щелочные батареи; карботермическое восстановление; оксид марганца; пиролиз; восстановление; цинк.

Похожие статьи

- Производство частиц оксидов цинка и марганца путем пиролиза отходов щелочных и Zn-C батарей.

Эбин Б., Петраникова М., Стенари Б.М., Экберг С. Эбин Б. и др. Управление отходами. 2016 Май; 51: 157-167. doi: 10.1016/j.wasman.2015.10.029. Epub 2015 5 ноября. Управление отходами. 2016. PMID: 26547409

- Исследование извлечения цинка водородным восстановлением с помощью пиролиза отходов щелочных и угольно-цинковых батарей.

Эбин Б., Петраникова М., Стенари Б.М., Экберг С. Эбин Б. и др. Управление отходами. 2017 Октябрь; 68: 508-517. doi: 10.1016/j.wasman.2017.06.015. Epub 2017 21 июня. Управление отходами. 2017. PMID: 28647220

- Утилизация отработанных щелочных батарей из диоксида цинка и марганца, собранных у производителей, для получения ценных материалов электролитического цинка и LiNi0,5Mn1,5O4.

Ма Ю, Цуй Ю, Цзо Х, Хуан С, Ху К, Сяо Х, Нан Дж. Ма Ю и др. Управление отходами. 2014 Октябрь; 34 (10): 1793-9. doi: 10.1016/j.wasman.2014.05.009. Epub 2014 3 июня. Управление отходами. 2014. PMID: 24906867

- Критический обновленный обзор гидрометаллургических способов переработки цинка и марганца из отработанных батарей на основе цинка.

Марьям Садеги С., Хесус Дж., Соарес ХМВМ. Марьям Садеги С. и др. Управление отходами. 2020 15 июля; 113: 342-350. doi: 10.1016/j.wasman.2020.05.049. Epub 2020 21 июня. Управление отходами. 2020. PMID: 32580102 Обзор.

- Методы восстановления и статус регулирования отработанных литий-ионных аккумуляторов в Китае: мини-обзор.

Siqi Z, Guangming L, Wenzhi H, Juwen H, Haochen Z.

Сики З. и др.

Управление отходами Res. 2019 ноябрь;37(11):1142-1152. дои: 10.1177/0734242X19857130. Epub 2019 27 июня.

Управление отходами Res. 2019.

PMID: 31244410

Обзор.

Сики З. и др.

Управление отходами Res. 2019 ноябрь;37(11):1142-1152. дои: 10.1177/0734242X19857130. Epub 2019 27 июня.

Управление отходами Res. 2019.

PMID: 31244410

Обзор.

Посмотреть все похожие статьи

термины MeSH

вещества

Technology for Alkaline Battery Recycling

Главная » RMC Technology

RMC Technology

RMC 3500

RMC 3500 Механическая переработка щелочных батарей

Независимый аудит и проверка в соответствии с Руководством CSA Group — CSA S ПЭ-890-15 на утилизацию Коэффициент эффективности (RER) 84%, RMC 3500 (3-го поколения) был специально разработан для утилизации щелочных батарей. Наш процесс восстанавливает все компоненты батареи. Переработанные продукты продаются на месте без добавок или дальнейшей обработки. Не подлежащий вторичной переработке пластик преобразуется в энергию, что компенсирует 80% энергопотребления процесса. Ничего не захоронено.

Не подлежащий вторичной переработке пластик преобразуется в энергию, что компенсирует 80% энергопотребления процесса. Ничего не захоронено.

Материалы, потребляемые на месте

Все извлеченные материалы потребляются в пределах нескольких сотен миль от перерабатывающего предприятия RMC, что ограничивает выбросы парниковых газов, связанные с транспортировкой.

Незначительные выбросы

RMC 3500 работает при отрицательном давлении, регенерируя пары хлора, аммиака и ртути. Наш процесс переработки щелочных батарей создает незначительные выбросы парниковых газов.

Оптимизация экологических характеристик

Наш процесс занимает минимальное физическое пространство и потребляет минимальное количество ресурсов и энергии для работы, оптимизируя экологические показатели и сводя к минимуму углеродный след.

Переработанные продукты процесса RMC

Цинк, марганец и калий

Цинк, марганец и калий являются природными элементами земли и необходимы для жизни. Каждый из этих элементов играет ключевую роль в содействии здоровому росту растений и естественным образом содержится в почве и используется в коммерческих удобрениях.

Каждый из этих элементов играет ключевую роль в содействии здоровому росту растений и естественным образом содержится в почве и используется в коммерческих удобрениях.

100 % цинка, марганца и калия извлекается и используется в качестве микроэлемента премиум-класса для выращивания кукурузы – изначально предполагаемое применение.

Использование микроэлементов RMC повышает урожайность кукурузы на 20 бушелей с акра. Это важно, учитывая растущее население мира.

Сталь и никель

Щелочная батарея примерно на 25% состоит из стали и никеля. Благодаря нашему механическому процессу 100% стали и никеля извлекаются и продаются обратно на местный рынок в качестве премиального продукта при производстве новых металлов.

Бумага и пластик

Не подлежащая вторичной переработке бумага и пластик из батареи отправляются на предприятие по производству энергии из отходов (EFW) и преобразуются в электричество.

Электроэнергия, произведенная из этой бумаги и пластика, компенсирует 80 % электроэнергии, которую сырьевая компания использует для процесса переработки.