Устройство динамометрического ключа — Автобазар Крым

Автор admin На чтение 2 мин. Просмотров 94 Опубликовано

Динамометрический ключ представляет собой инструмент, который используется в разных ситуациях. Пользователь сможет контролировать качество закручивания резьбового соединения. Благодаря такой возможности можно решить несколько следующих проблем:

- узлы имеют неплотное соединение;

- срыв резьбы;

- механическая поломка болтов;

- растрескивание и скручивание трубки;

- чрезмерное пережатие и поломка гравера.

Весь ручной инструмент, в зависимости от материала, имеет определенный уровень предела прочности.

Динамометрические ключи представлены в следующем разнообразии:

- Ключ от производителя TOPTUL. Присоединительный квадрат – 1 дюйм. Длина ключа составляет 1500 мм, максимально возможное усилие 200-1000 Нм.

- Цифровой динамометрический адаптер DTA-135A. Это наиболее востребованный вариант на СТО. Максимально возможное усилие – 6,8-135 Нм. Присоединительный квадрат ½ дюйма.

- Цифровой динамометрический адаптер DTA-200A. Это устройство производит TOPTUL. Присоединительный квадрат ½ дюйма. Максимально возможное усилие 10-200 Нм.

Область применения

Динамометрические ключи нашли свое широкое применение для выполнения следующих работ:

- обтяжка резьбового и болтового соединения в электрических системах, а также установках;

- работа с автомобильными двигателями, ходовой частью;

- обтяжка резьбового соединения газового и водного шланга;

- соединение накидной гайки, где осуществляется переход между медным и пластиковым водоводом.

Благодаря высокому качеству материала, ручной инструмент можно выполнять для разных задач.

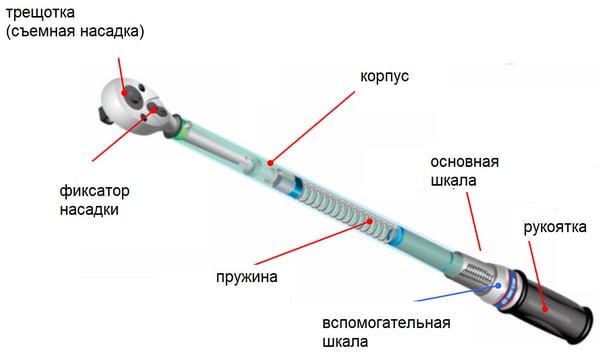

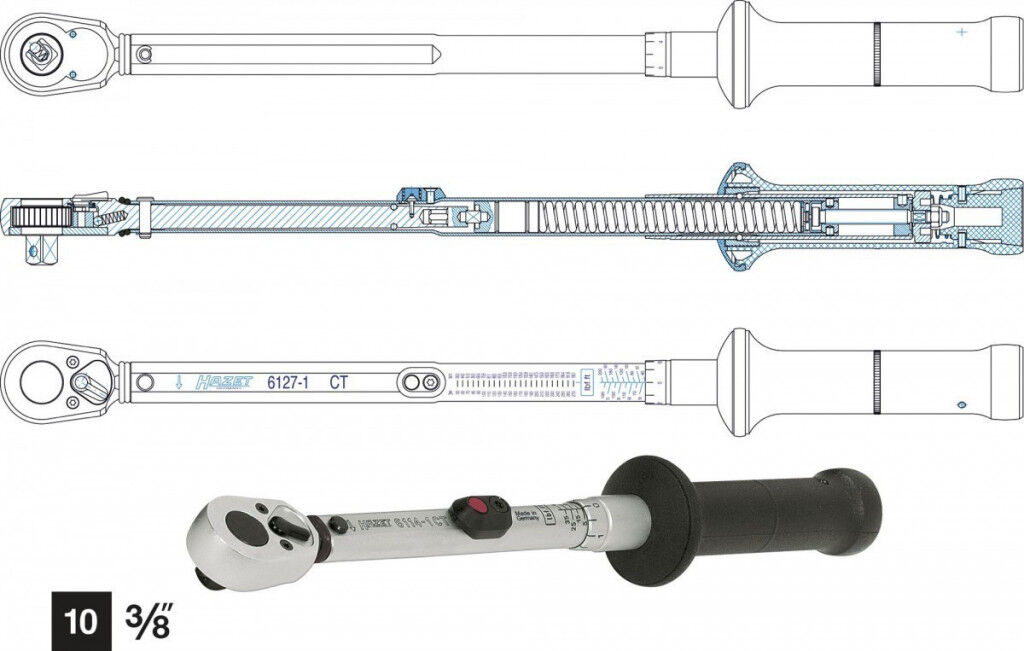

Устройство ключа

В зависимости от области применения и производителя, устройство динамометрического ключа может быть разным. При этом в каждом ручном инструменте содержатся общие узлы. Можно выделить следующие:

- съемная насадка или трещотка;

- штифт-фиксатор насадки;

- корпус с упругой пружиной;

- шкала измерения;

- ручка для выполнения регулировки;

В комплектации с динамометрическим ключом можно использовать разнообразные разновидности насадок. В мастерские часто покупают насадку, которая имеет трещоточную головку. Она имеет уникальный механизм работы, и позволяет сократить время на обтяжку.

Динамометрический ключ может использоваться с мультипликаторами, наборами торцевых головок. Пользователи имеют возможность использовать реверс механизма динамометрического ключа, поэтому затяжка и раскручивание резьбового соединения осуществляется без усилий. По материалам сайта «ГрандИнструмент».

По материалам сайта «ГрандИнструмент».

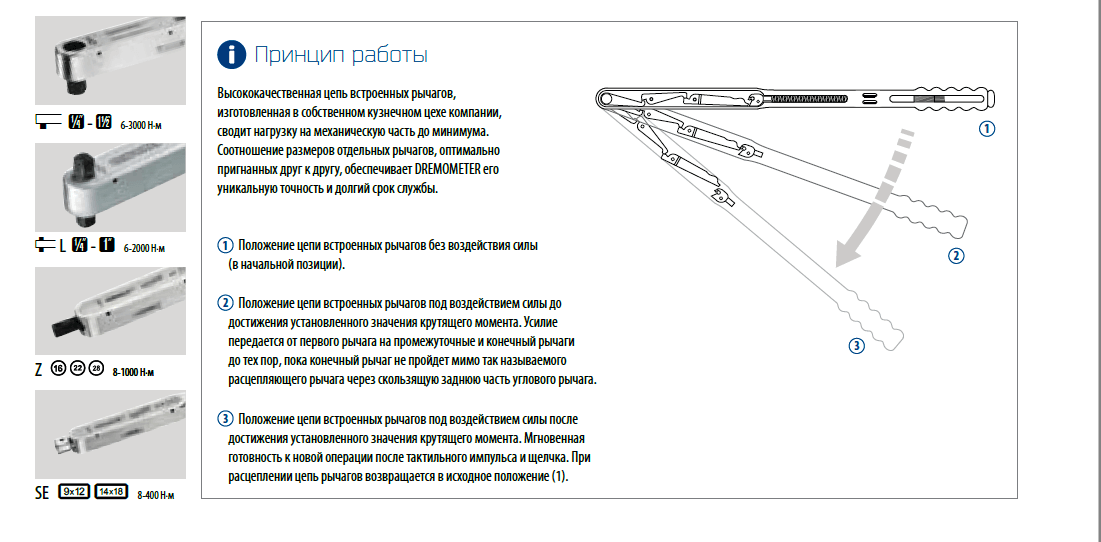

Устройство для создания момента затяжки с точным крутящим моментом для резьбовых соединений

Изобретение относится к устройству для создания момента затяжки с точным крутящим моментом для резьбовых соединений согласно ограничительной части пункта 1 формулы изобретения и к способу калибровки такого устройства согласно ограничительной части пункта 6 формулы изобретения.

Усилители крутящего момента, в последующем именуемые также усилителями, в общем случае содержат планетарные передачи с высоким передаточным отношением. В отдельных случаях в усилителях крутящего момента используются также цилиндрические зубчатые передачи или эпициклоидные передачи. При этом входной момент устанавливается вручную, а в большинстве случаев с помощью трещотки или с помощью динамометрического ключа. В этом случае входной момент может определяться на основе заранее определенного и, например, прописанного в таблице передаточного отношения. Однако коэффициент полезного действия передачи при этом не учитывается. В порядке альтернативы выходной момент заимствуется из установочной таблицы для крутящих моментов, также составляемой заранее. При этом коэффициент полезного действия учитывается, причем для промежуточных значений производится интерполяция.

Однако коэффициент полезного действия передачи при этом не учитывается. В порядке альтернативы выходной момент заимствуется из установочной таблицы для крутящих моментов, также составляемой заранее. При этом коэффициент полезного действия учитывается, причем для промежуточных значений производится интерполяция.

В теперешних обстоятельствах в рамках обеспечения качества имеет место пожелание выборочной проверки и фиксации значений крутящего момента, полученных с помощью ручных усилителей крутящего момента, или усилителей.

Для регистрации крутящего момента на этот случай известны различные устройства и способы. Первое решение, известное из уровня техники, предусматривает датчик крутящего момента, встроенный в передачу усилителя. В этом случае датчик снабжается энергией через внешнее устройство обработки данных, именуемое также устройством регистрации данных. В нем данные записываются и сохраняются.

Другое решение, известное из уровня техники, предусматривает датчик крутящего момента, последовательно подключенный к усилителю.

В обоих решениях, известных из уровня техники, энергоснабжение датчика или обработка и запись данных осуществляются снаружи, или извне. Для этого необходима электропроводка в виде кабелей и внешних устройств, подверженных жестким производственным условиям. При этом чувствительные, открыто проложенные кабели по недосмотру часто обрываются или повреждаются. Предусмотрены также штекерные соединения, которые могут быть повреждены и погнуты при контакте с другими конструктивными элементами. Также могут быть повреждены так называемые интерфейсные втулки, содержащие штекерные соединения для кабелей и выполненные на корпусе коробки передач в виде дополнительного, как правило, прямоугольного корпуса, выступающего за пределы корпуса коробки передач. Недостатком является также то, что необходимыми внешними устройствами оператору в дополнение к другим устройствам приходится или обвешиваться, или носить их на поясе в виде сумок или т.

Поэтому в основу изобретения положена задача создания устройства, позволяющего оператору использовать его без ограничений со стороны кабелей или внешних устройств, а с другой стороны, обеспечивающего максимальную достоверность при определении выходного крутящего момента.

Задача решается с помощью устройства для создания момента затяжки с точным крутящим моментом вышеописанного типа посредством усилителя крутящего момента и согласованного с ним и откалиброванного вместе с ним электронного динамометрического ключа, индицирующего крутящий момент.

Предпочтительные усовершенствования и варианты выполнения устройства согласно изобретению являются предметом дополнительных пунктов формулы изобретения, взаимосвязанных с пунктом 1 формулы изобретения.

Так, например, один из предпочтительных усовершенствованных вариантов устройства согласно изобретению предусматривает, чтобы электронный динамометрический ключ содержал дисплей для индикации вышеописанного выходного момента, причем входной и выходной моменты относятся к передаче.

Весьма предпочтительно, чтобы динамометрический ключ содержал устройство ввода для ввода предельных значений крутящего момента.

Кроме того, предпочтительно, чтобы динамометрический ключ содержал запоминающее устройство для записи данных, характеризующих момент затяжки винтового соединения. При этом запоминающее устройство содержит оперативную память, так что калибровки при необходимости могут проводиться повторно и заново.

В запоминающем устройстве, наряду с другими данными, предпочтительно записано также передаточное отношение, определенное при калибровке усилителя крутящего момента.

При этом передаточное отношение предпочтительно записано в запоминающем устройстве в виде интерполяционной кривой функциональной связи выходного крутящего момента в зависимости от входного крутящего момента усилителя крутящего момента.

Особенно предпочтительный вариант выполнения предусматривает, чтобы передача содержала радиочастотный идентификационный транспондер (RFID), а динамометрический ключ — радиочастотный идентификационный считыватель (RFID), которые согласованы между собой. В этом случае динамометрический ключ распознает передачу. Хранимые в памяти данные, характеризующие передачу, могут быть использованы для определения момента затяжки резьбовых соединений.

В этом случае динамометрический ключ распознает передачу. Хранимые в памяти данные, характеризующие передачу, могут быть использованы для определения момента затяжки резьбовых соединений.

Кроме того, в основу изобретения может быть положена задача создания способа, простым образом обеспечивающего совместную калибровку усилителей крутящего момента и электронных динамометрических ключей, причем при калибровке, в частности, должны учитываться специфические данные усилителя крутящего момента и, в частности, его передачи.

Эта задача решается с помощью способа калибровки устройства для создания момента затяжки с точным крутящим моментом для резьбовых соединений с признаками пункта 6 формулы изобретений. При этом совместная калибровка усилителя крутящего момента вместе с электронным динамометрическим ключом происходит таким образом, чтобы передаточное отношение определялось на основе по меньшей мере одного среднего значения, полученного по всему диапазону крутящего момента.

Предпочтительные варианты выполнения способа являются предметом дополнительных пунктов формулы изобретения, взаимосвязанных с пунктом 6 формулы изобретения. Так, например, согласно одному из предпочтительных вариантов выполнения фактическое передаточное отношение определяется и записывается по всему диапазону крутящего момента при различных угловых положениях выходного вала усилителя крутящего момента, затем выходной вал проворачивается на заданные углы дальше и при этих угловых положениях по всему диапазону крутящего момента каждый раз определяется и записывается передаточное отношение.

При этом выходной вал проворачивается соответственно на 90° дальше до тех пор, пока он, в общем, не провернется на 180°. В основу продолжения этого вращения на определенные углы заложено понимание того, что характеристика выходного крутящего момента в зависимости от входного крутящего момента в основном обнаруживает периодический характер, который может быть описан функцией синуса или косинуса. Продолжение вращения на соответствующие величины, кратные 90°, обеспечивает определение этого периодического синусно/косинусного характера. Если дальнейшие провороты каждый раз производятся на углы, меньшие чем 90°, например на 45°, то дальнейшее проворачивание следует производить до тех пор, пока проворот выходного вала усилителя крутящего момента не достигнет 180°. Затем по полученным таким образом значениям вычисляется и заносится в запоминающее устройство электронного динамометрического ключа среднее передаточное отношение. При этом проводится интерполяционная кривая в первом приближении — интерполяционная кривая между значениями передаточных отношений, определенных таким образом при различных угловых условиях, и на основе этой интерполяционной кривой определяется выходной крутящий момент в зависимости от входного крутящего момента.

Продолжение вращения на соответствующие величины, кратные 90°, обеспечивает определение этого периодического синусно/косинусного характера. Если дальнейшие провороты каждый раз производятся на углы, меньшие чем 90°, например на 45°, то дальнейшее проворачивание следует производить до тех пор, пока проворот выходного вала усилителя крутящего момента не достигнет 180°. Затем по полученным таким образом значениям вычисляется и заносится в запоминающее устройство электронного динамометрического ключа среднее передаточное отношение. При этом проводится интерполяционная кривая в первом приближении — интерполяционная кривая между значениями передаточных отношений, определенных таким образом при различных угловых условиях, и на основе этой интерполяционной кривой определяется выходной крутящий момент в зависимости от входного крутящего момента.

Примеры выполнения изобретения изображены на чертежах и более подробно описаны в последующем описании. При этом

фиг.1 изображает схематически устройство, использующее изобретение для создания момента затяжки с точным крутящим моментом для резьбовых соединений;

фиг. 2 — усилитель крутящего момента устройства, изображенного на фиг.1;

2 — усилитель крутящего момента устройства, изображенного на фиг.1;

фиг.3 — вид сверху усилителя крутящего момента, изображенного на фиг.2;

фиг.4 — выходной крутящий момент поверх входного крутящего момента и

фиг.5 — выходной крутящий момент поверх входного крутящего момента для пояснения одного из вариантов способа согласно изобретению.

Изображенное на чертеже устройство для создания момента затяжки с точным крутящим моментом содержит усилитель крутящего момента, в последующем кратко именуемый при обычном общении также усилителем 100, который содержит входной вал 101 и выходной, или вторичный, вал 102. Как входной, так и вторичный вал, заканчиваются, например, соответствующим четырехгранником, на который в случае входного вала действует динамометрический ключ 200 и который в случае вторичного вала 102 входит в зацепление с так называемой «силовой звездочкой» или просто «звездочкой». С помощью звездочки 140 момент затяжки передается на (не показанное) резьбовое соединение..jpg) Кроме того, усилитель 100 крутящего момента содержит сам по себе известный действующий рычаг 130, препятствующий прокручиванию усилителя крутящего момента во время процесса завинчивания благодаря упору в неподвижный предмет.

Кроме того, усилитель 100 крутящего момента содержит сам по себе известный действующий рычаг 130, препятствующий прокручиванию усилителя крутящего момента во время процесса завинчивания благодаря упору в неподвижный предмет.

Усилитель 100 крутящего момента приводится в действие вручную с помощью динамометрического ключа 200. Для этого динамометрический ключ 200 имеет рукоятку 210. Сам динамометрический ключ 200 является электронным динамометрическим ключом 200 с дисплеем 205 и устройством 220 ввода. Устройство 220 ввода служит, например, для ввода данных, характеризующих процесс завинчивания. Установка динамометрического ключа 200 осуществляется на основе меню для выбора. После выбора из меню той или иной точки вводится желательный выходной момент, а также желательные предельные значения. Во время создания крутящего момента оператор визуально информируется о продвижении работы, например, посредством светящихся полос. Незадолго до достижения целевого момента оператор может быть дополнительно проинформирован об этом с помощью акустического сигнала. После достижения крутящего момента появляется предпочтительно также оптическая, а при известных условиях и акустическая индикация «Okay» или отсутствие «Okay» и достигнутая величина крутящего момента записывается в память данных, предусмотренную в динамометрическом ключе 200 (не показано). Все значения, записанные в динамометрическом ключе, по завершении всех работ могут быть переданы в персональный компьютер РС или в портативный персональный компьютер Laptop и там подвергнуты дальнейшей обработке.

После достижения крутящего момента появляется предпочтительно также оптическая, а при известных условиях и акустическая индикация «Okay» или отсутствие «Okay» и достигнутая величина крутящего момента записывается в память данных, предусмотренную в динамометрическом ключе 200 (не показано). Все значения, записанные в динамометрическом ключе, по завершении всех работ могут быть переданы в персональный компьютер РС или в портативный персональный компьютер Laptop и там подвергнуты дальнейшей обработке.

Основной идеей изобретения является, с одной стороны, получение автаркического устройства, обходящегося без дополнительных кабелей, без внешнего блока питания, без удаленных устройств ввода и индикаторных устройств и т.п. Для этого динамометрический ключ работает от батарей, или аккумуляторов. Кроме того, может быть предусмотрено, чтобы усилитель 100 крутящего момента, или повышающая передача 110 усилителя 100 крутящего момента, содержал радиочастотный идентификационный транспондер RFID 100, взаимодействующий с радиочастотным идентификационным считывателем RFID, установленным в динамометрическом ключе 200. В этом случае динамометрический ключ 200 как бы распознает усилитель 100 крутящего момента, или передачу 110 усилителя 100 крутящего момента, и путем обращения к значениям, хранящимся в памяти динамометрического ключа 200, которые были определены и записаны в ходе предварительной и последующей более подробно описываемой ниже совместной калибровки, могут быть точно установлены крутящие моменты. В памяти для этого хранятся значения передаточных отношений, относящиеся, соответственно, к передаче 110 усилителя 100 крутящего момента. Эти значения используются в счетно-решающем устройстве, предусмотренном в динамометрическом ключе 200. Благодаря комбинации радиочастотного идентификационного транспондера RFID 100 с радиочастотным идентификационным считывателем RFID системные недоразумения полностью исключены.

Калибровка системы из усилителя 100 крутящего момента и динамометрического ключа 200 осуществляется таким образом, что сначала определяется фактическое передаточное отношение по всему диапазону крутящего момента усилителя 100 крутящего момента. Способ этой калибровки ниже поясняется со ссылкой на фиг.2-5. На фиг.2 схематично изображен вид сбоку усилителя 100 крутящего момента. Входной вал 101, заканчивающийся, например, четырехгранником, на который воздействует электронный динамометрический ключ 200, через передачу 110 соединен с выходным валом, также заканчивающимся четырехгранником 102, который входит в зацепление со звездочкой ключа, именуемой также «силовой звездочкой». Силовая звездочка 140 со стороны выхода подогнана под головку винта, или под гайку, резьбового соединения. На входном валу создается входной момент МЕ, а к выходу передачи 110 приложен выходной момент МА. Передаточное отношение между входным моментом МЕ и выходным моментом МА определяется передачей 110. Сначала определяется это передаточное отношение, причем входной момент МЕ рассчитывается электронным динамометрическим ключом 200, а выходной момент МА регистрируется датчиком 400, установленным на выходном валу.

Способ этой калибровки ниже поясняется со ссылкой на фиг.2-5. На фиг.2 схематично изображен вид сбоку усилителя 100 крутящего момента. Входной вал 101, заканчивающийся, например, четырехгранником, на который воздействует электронный динамометрический ключ 200, через передачу 110 соединен с выходным валом, также заканчивающимся четырехгранником 102, который входит в зацепление со звездочкой ключа, именуемой также «силовой звездочкой». Силовая звездочка 140 со стороны выхода подогнана под головку винта, или под гайку, резьбового соединения. На входном валу создается входной момент МЕ, а к выходу передачи 110 приложен выходной момент МА. Передаточное отношение между входным моментом МЕ и выходным моментом МА определяется передачей 110. Сначала определяется это передаточное отношение, причем входной момент МЕ рассчитывается электронным динамометрическим ключом 200, а выходной момент МА регистрируется датчиком 400, установленным на выходном валу. Этот датчик 400 предусмотрен лишь при калибровке. Для последующей работы установки такого датчика 400 не требуется.

Этот датчик 400 предусмотрен лишь при калибровке. Для последующей работы установки такого датчика 400 не требуется.

Таким образом, определение передаточного отношения осуществляется за счет того, что выходной вал и тем самым выходной четырехгранник 102 сначала устанавливаются в первое положение, соответствующее углу 0° (фиг.3b1). Затем резьбовое соединение «затягивается», для чего создается входной момент МЕ и определяется выходной момент МА. При этом обнаруживается функциональная взаимосвязь между выходным моментом МА и входным моментом МЕ, схематично изображенная на фиг.4 штриховой линией. Чисто принципиально такой серии измерений достаточно для определения функциональной взаимосвязи между выходным моментом МА и входным моментом МЕ. Тогда в этом случае определяется интерполяционная кривая функции МА(МЕ), и эта интерполяционная кривая, в частности интерполяционная прямая, как показано на фиг. 4 и 5, записывается как некоторая характеристика.

4 и 5, записывается как некоторая характеристика.

Для дальнейшего повышения точности особенно предпочтительный вариант способа согласно изобретению предусматривает дополнительную серию измерений.

Во второй серии измерений выходной четырехгранник 102, т.е. выходной вал, проворачиваются на 90°, как это схематично показано на фиг.3b2 справа, и снова определяется взаимосвязь между выходным моментом МА и входным моментом МЕ, изображенная на фиг.4 сплошной линией.

Наконец, в третьей серии измерений выходной вал и тем самым выходной четырехгранник 102 проворачивается на дальнейшие 90° (фиг.3b3), и снова определяется зависимость выходного крутящего момента МА от входного крутящего момента МЕ. На фиг.4 это изображено пунктирной линией. Затем по этим трем линиям определяется интерполяционная кривая, в первом приближении интерполяционная прямая, записываемая в запоминающее устройство 250 динамометрического ключа 200 и представляющая собой зависимость выходного крутящего момента МА от входного крутящего момента МЕ.

В варианте выполнения, изображенном на фиг.4, интерполяционная кривая (показанная прямая) построена для всего диапазона крутящего момента. Дальнейшее повышение точности достигается в том случае, если для проведения интерполяции кривая, как показано на фиг.5, подразделяется, например, на четыре поддиапазона I, II, III, IV входного крутящего момента МЕ, и интерполяция производится для каждого из этих поддиапазонов. Здесь также получается в основном линейная характеристика. Количество этих дроблений может быть продолжено дальше, так что в предельном случае возможна точная аппроксимация функции МА(МЕ). По завершении калибровок датчик 400 удаляется, а зависимость выходного крутящего момента МА от входного крутящего момента МЕ, как об этом упоминалось, записывается в память электронного динамометрического ключа 200 и используется в последующих случаях резьбы. Таким образом, момент затяжки резьбовых соединений может быть определен очень точно.

Калибровка необходима для разных угловых диапазонов, поскольку все известные виды передач в зависимости от условий зацепления боковых поверхностей зубьев обнаруживают более или менее синусоидальные колебания характеристики крутящего момента и тем самым характеристики усилия. Это означает, что в общей характеристике крутящего момента усилителя крутящего момента обнаруживаются отклонения от теоретически вычисленного крутящего момента. В результате калибровки эти отклонения могут быть учтены и исключены.

Правильный выбор динамометрического ключа — автонастрой

Каждый, кто хотя бы раз сталкивался с самостоятельным ремонтом автомобиля, пользовался гаечным ключом. Но не многие знают о такой его разновидности, как динамометрический ключ. Отличие заключается во встроенном динамометре, который позволяет точно определить качество затяжки резьбы. Причём использовать его можно не только при ремонте авто — динамометр поможет избежать срыва резьбы или её неполного соединения, деформации болтов и гравёров, что немаловажно в строительстве, производстве оборудования и на промышленных предприятиях. Чтобы правильно выбрать такой прибор, стоит для начала изучить особенности его конструкции и разновидности.

Чтобы правильно выбрать такой прибор, стоит для начала изучить особенности его конструкции и разновидности.

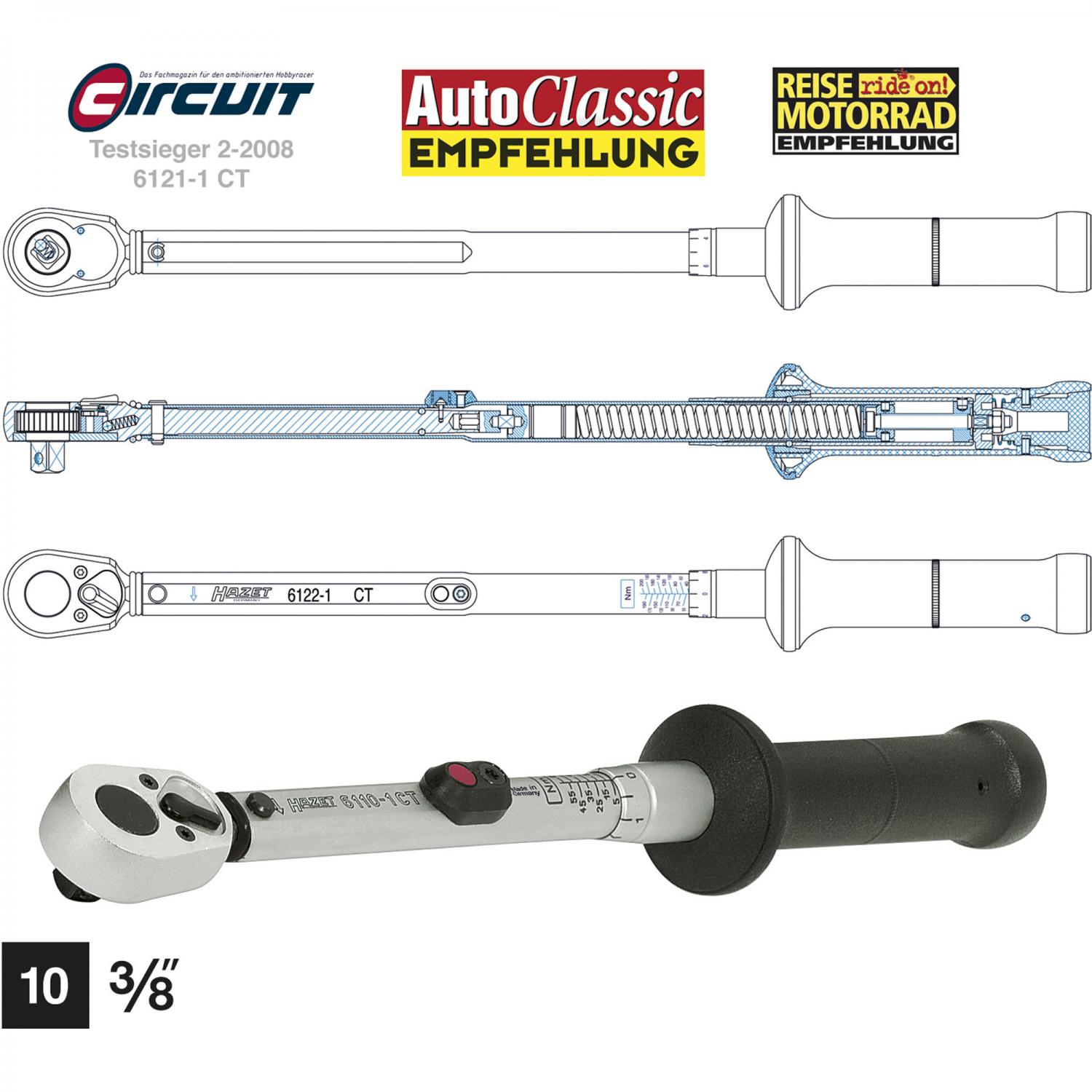

Устройство ключа и его классификации Современные производители предлагают на выбор немало видов подобных устройств, которые, в зависимости от сферы их применения, могут иметь разный функционал. Стандартный комплект состоит из регулировочной рукоятки, корпуса и пружины, насадки (в виде трещотки), измерительной шкалы, штифт-фиксатора и фиксатора, который будет регулировать усилие натяжения. Прибор предлагается покупателям в сборе.

Устройство ключа

Чтобы понять, какой прибор подойдёт именно вам, необходимо ознакомиться с их классификациями.

По внешнему виду можно разделить на такие группы:

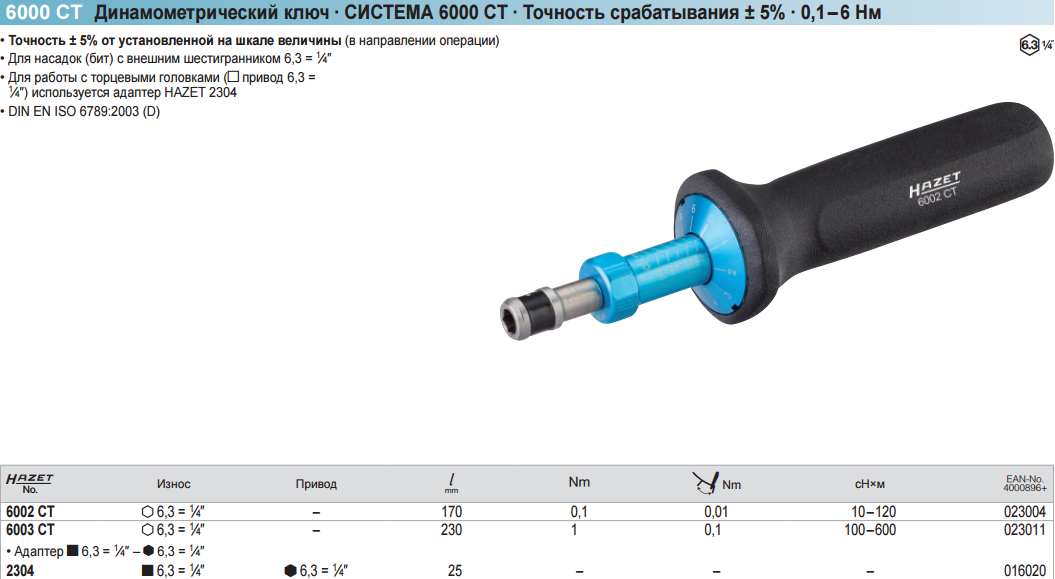

— Ключ-отвёртка — используется для работы с небольшими механизмами и конструкциями. В большинстве случаев его используют для ремонта электрической техники;

— Ключ для ручного использования — наиболее распространённый вид приспособления. Применяется как для самостоятельной работы, так и на промышленных предприятиях;

— Производственный ключ — используется на предприятиях для ремонта габаритного оборудования и конвейеров.

Как правильно подобрать ключ

Теперь перейдём к тем параметрам, на которые следует обратить внимание в первую очередь.

По методу индикации и настройки специалисты выделяют пять основных групп приспособлений:

— Устройства, в которых невозможно изменить силу натяжки. При производстве они настраиваются на одно усилие, поэтому их используют для определённых целей и мастер не может изменить этот параметр;

— Устройства, в которых предусмотрено изменение показателя силы затяжки. Они наиболее популярны среди покупателей, поскольку позволяют регулировать силу затяжки, а также установить фиксатор натяжения. В большинстве случаев они комплектуются трещоткой, и комплектом рожковых насадок;

Они наиболее популярны среди покупателей, поскольку позволяют регулировать силу затяжки, а также установить фиксатор натяжения. В большинстве случаев они комплектуются трещоткой, и комплектом рожковых насадок;

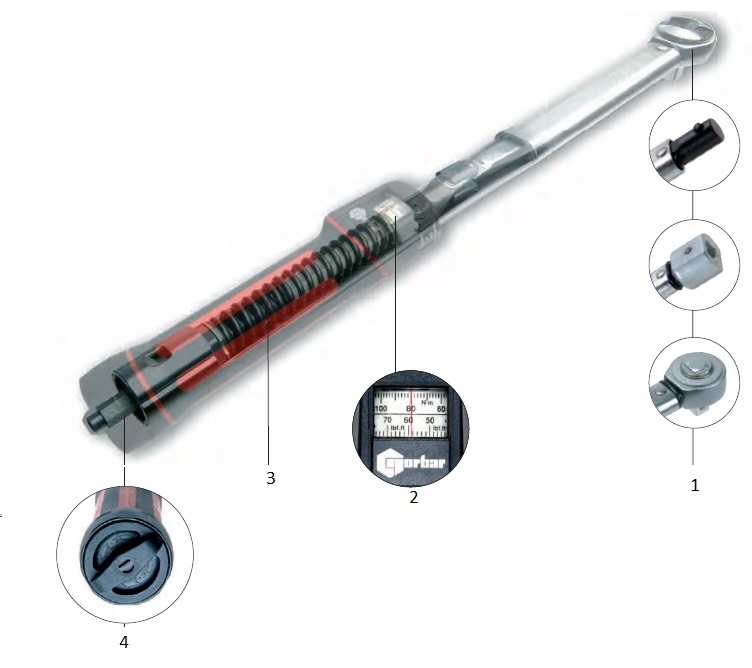

— Приспособления, в которых определение усилия проводится с помощью стрелочной индикации. Их удобно использовать в тех случаях, когда необходимо определить силу затяжки в разных узлах. Единственный недостаток такой разновидности — неудобство использования. Устройства с индикацией стрелкой не позволяют точно измерять силу натяжения в местах, достать до которых не так легко;

Цифровой динамометрический ключ для автомобиля

Товары

Тестовые балкиNorbar предназначены для статической калибровки датчиков крутящего момента. Они идеально подходят для преобразователей Norbar, но могут использоваться и с оборудованием других производителей.

Крутящий момент создается приложением известной силы на известном радиусе от центра вращения датчика крутящего момента.

Предназначенные для устранения потенциальных источников ошибок измерения, эти лучи можно использовать для калибровки датчиков крутящего момента Norbar и датчиков крутящего момента других производителей (если позволяет конструкция), а также устройств для механических испытаний.Каждая балка имеет сертификат длины UKAS.

Балки спроектированы с квадратным хвостовиком, обработанным в соответствии с верхним пределом ISO 2725:1987. Это сводит к минимуму любой зазор между лучом и датчиком. Однако комбинация допусков на квадратный хвостовик, несоосность фитингов и упругое вращение вала преобразователя неизбежно приводят к повороту балки от горизонтального положения под нагрузкой.

Радиальные концевые балки Norbar спроектированы с использованием дуги +/-8% градусов, в пределах которой точность калибровки не изменяется.

Кроме того, балки предназначены для приложения нагрузки к вертикальной плоскости, которая пересекает квадратный хвостовик внутри преобразователя. Это сводит к минимуму изгибающие моменты на преобразователе и для безопасной работы гарантирует, что луч не выпадет из преобразователя.

Гравитационные эффекты

Очень важно установить значение гравитации для Лаборатории. Если этого не сделать, может измениться сила, создаваемая весом, возможно, равным 0.5% чтения.

Поэтому настоятельно рекомендуется установить местное значение силы тяжести (g) для вашей лаборатории и использовать гири, откалиброванные на эту гравитационную постоянную.

Идеальным решением является измерение гравитации на месте силами национального агентства геологической службы.

Второе лучшее решение — запросить в национальном агентстве цифру, рассчитанную на основе гравитационных контурных карт.

Третий подход заключается в вычислении значения на основе знания широты и высоты над уровнем моря в метрах.Это даст погрешность примерно +/-0,005%, но не будет отражать местные различия из-за структуры породы и т. д. Norbar выполнит это по запросу, если будет предоставлена вышеуказанная информация.

Norbar поставит гири, откалиброванные в соответствии с гравитационными константами, указанными заказчиком. Однако, если клиент не укажет значение «g», они будут откалиброваны с расчетной гравитационной постоянной для местоположения клиентов.

Однако, если клиент не укажет значение «g», они будут откалиброваны с расчетной гравитационной постоянной для местоположения клиентов.

Эффекты плавучести

Система Norbar использует калиброванные грузы для создания направленной вниз силы.

Это означает, что применяется принцип Архимеда, т.е. Давление воздуха под гирями вызывает восходящую силу. Это снижает действующую силу, создаваемую весами, и, следовательно, для этого необходимо увеличить массу.

При стандартных условиях (т. е. плотность воздуха 1,2 кг/м 3 и 20 градусов по Цельсию и работа в обычных единицах массы) требуется увеличение на коэффициент 0,015%.

Гири, приобретенные у Norbar, уже будут учитывать этот фактор.

Гири, откалиброванные по стандартным процедурам, не учитывают этот фактор, поскольку выталкивающая сила воздуха влияет на обе стороны баланса массы и может быть проигнорирована. Важно, чтобы грузы, используемые для калибровки датчика крутящего момента, были отрегулированы с учетом выталкивающей силы воздуха.

Следует также отметить, что двусторонняя конструкция балки, используемая Norbar, означает, что каждая половина балки уравновешена в отношении плавучести балки. Это значительное преимущество по сравнению с однорычажными противовесными системами.

Пневматический динамометрический ключ с цифровым дисплеем

В инструментахPTM-72 используется та же рукоятка с двумя двигателями, что и в PTM-52, но с прочным редуктором 72 мм, обеспечивающим более высокий крутящий момент. Концепция «двойного двигателя» дает преимущество высокой скорости выбега, при этом незначительно увеличивая размер и вес инструмента.

- Fast — версия 1000 Нм имеет холостую скорость 122 об/мин.

- Легкий вес — 2000 Н.м инструмент для установки в стойло весит всего 6,2 кг.

- Тихий — менее 85 дБ (А) под нагрузкой.

- Не ударный — низкий уровень вибрации.

- Приводной квадрат быстро и легко заменяется.

- На двунаправленных инструментах ручка управления направлением

блокируется во время работы инструмента, чтобы предотвратить случайное повреждение редуктора. - Управление триггером «мягкий пуск» помогает найти гнездо

- В целях безопасности редуктор может вращаться независимо от рукоятки, чтобы

силы реакции не передавались обратно на оператора. - Приводной квадрат 1 дюйм доступен для версии 1000 Нм, номер детали 18492.

| Модель № | Бирим | PTM52-500BIC | PTM52-800BIC | PTM72-1000BIC | PTM72-1350BIC | ПТМ72-2000БИК |

| Деталь № | ** | 18110.B06 | 18111.B06 | 18112.B06 | 18113. B08 B08 | 18114.B08 |

| Производительность (мин.-макс.) | Н·м | 100-500 | 160-800 | 200-1000 | 270-1350 | 400-2000 |

| Производительность (мин.-макс.) | фунт-сила-фут | 74-370 | 118-590 | 147-738 | 200-1000 | 295-1475 |

| Квадратный привод | дюйм | 3/4 дюйма | 3/4″ | 3/4 дюйма | 1″ | 1″ |

| Свободная скорость | об/мин | 224 | 148 | 122 | 86 | 58 |

| Двунаправленная работа | ** | в наличии | в наличии | в наличии | в наличии | в наличии |

| Вес инструмента | кг | 4,9 | 4,9 | 7,4 | 7,4 | 7,8 |

| Вес опорного рычага | кг | 0,85 | 0,85 | 0,7 | 0,7 | 0,7 |

Давление воздуха (макс. ) ) | бар | 6,3 | 6,3 | 6,3 | 6,3 | 6,3 |

| Расход воздуха | л/с | 19 | 19 | 19 | 19 | 19 |

| Длина инструмента (A) | мм | 397 | 397 | 422 | 422 | 453 |

Интеграция электронного измерения и контроля крутящего момента в серию PTM-72 достигается с минимальным влиянием на общий размер и вес инструмента.Фактический приложенный крутящий момент точно измеряется на выходе инструмента, что гарантирует повторяемость ±2%.

Отключение, внутренний контроль — эти инструменты включают в себя датчик крутящего момента, легко читаемый светодиодный дисплей, панель управления и электромагнитный клапан для отключения подачи воздуха после достижения требуемого крутящего момента. необходимо затянуть, можно установить на панели управления рукоятки инструмента. Когда инструмент работает, фактический приложенный крутящий момент отображается вместе с одним из трех цветных светодиодов, чтобы указать низкий, в пределах допуска или высокий результат.Инструмент может работать как в Нм, так и в фунт-силах на фут.

необходимо затянуть, можно установить на панели управления рукоятки инструмента. Когда инструмент работает, фактический приложенный крутящий момент отображается вместе с одним из трех цветных светодиодов, чтобы указать низкий, в пределах допуска или высокий результат.Инструмент может работать как в Нм, так и в фунт-силах на фут.

Приспособление для калибровки гидравлического динамометрического ключа

Калибровка гидравлического динамометрического ключа

Norbar Torque Tools выпустила новую линейку продуктов для тестирования гидравлических динамометрических ключей с крутящим моментом от 10 Нм до 80 000 Нм. Эти устройства, состоящие из приспособления для калибровки гидравлического инструмента и преобразователя, соединенных с прибором для измерения крутящего момента, позволяют точно калибровать динамометрические ключи с квадратным и шестигранным звеньями.

Тестер гидравлических ключей будет бесценен для различных конечных пользователей, таких как:

- Организации с большим количеством гидравлических ключей, желающие избежать затрат и потенциальных задержек, связанных с использованием субподрядчика по калибровке

- Компании по аренде инструментов должны убедиться, что их ключи откалиброваны, прежде чем их нанимают на работу

- Компании или лаборатории по калибровке и ремонту инструментов, специализирующиеся на оказании экспертных услуг по калибровке

Широкое использование гидравлических динамометрических ключей в таких отраслях, как нефтехимия, горнодобывающая промышленность и ветроэнергетика, в сочетании с постоянно растущими требованиями к прослеживаемости калибровки со стороны промышленности и регулирующих органов делают доступность этих тестеров весьма актуальной.

Гидравлические динамометрические ключи используют выходные звенья либо с квадратным хвостовиком, либо с полым шестигранником, поэтому компания Norbar произвела широкий ассортимент переходников с шестигранной на четырехгранную головку, чтобы убедиться, что их испытательные потенциометры совместимы с большинством гидравлических динамометрических ключей. Три версии приспособлений Norbar для калибровки гидравлических инструментов имеют мощность 7 000 Нм, 50 000 Нм и 80 000 Нм соответственно и совместимы с рядом преобразователей Norbar с квадратным хвостовиком от 1½ дюйма до 3½ дюйма. Диапазоны мощности преобразователя составляют от 250 до 2500 Н.м до 8 000 — 80 000 Н.м. Легкая и компактная конструкция удобна в транспортировке, а встроенные точки крепления на столе или на палубе обеспечивают гибкость эксплуатации.

Гидравлический динамометрический ключ Norbar Модели приспособлений для калибровки

| Деталь № | Емкость | Квадратный привод |

| # | Н·м | Дюйм |

| 80026 | 7. 000 000 | 1½ дюйма |

| 80022 | 50.000 | 2½ дюйма |

| 80023 | 80.000 | 3½ дюйма |

80026 датчики крутящего момента тип 7.000 Нм

| Деталь № | Емкость | Точность | Квадратный привод (мама/папа) | Датчики крутящего момента |

| 50703.ххх | 250-2500 Н·м | ±% 0,5 | 1½ дюйма | |

| 50704.xxx | 250-2500 фунт-сила-фут | ±% 0,5 | 1½ дюйма | |

| 50599.xxx | 500-5000 Н·м | ±% 0,5 | 1½ дюйма | |

50630. xxx xxx | 500–5000 фунт-сила-фут | ±% 0,5 | 1½ дюйма | |

| 50669.ххх | 700-7000 Н·м | ±% 0,5 | 1½ дюйма |

80022 датчики крутящего момента тип 50.000 Нм

| Деталь № | Емкость | Точность | Квадратный привод (мама/папа) | Датчики крутящего момента |

| 50776.xxx | 1.000 ~ 10 000 Нм | ±% 0,5 | 2½ дюйма | |

| 50777.xxx | 1 000 ~ 10 000 фунт-сила-фут | ±% 0,5 | 2½ дюйма | |

| 50781.xxx | 5.000 ~ 50.000 Н·м | ±% 0,5 | 2½ дюйма |

80023 датчики крутящего момента тип 80. 000 Нм

| Деталь № | Емкость | Точность | Квадратный привод (мама/папа) |

| 50752.ххх | 6.000 ~ 60.000 Н·м | ±% 0,5 | 3½ дюйма |

| 50783.xxx | 8 000 ~ 80 000 фунт-сила-фут | ±% 0,5 | 3½ дюйма |

Принадлежности

| Датчик крутящего момента | Моментный трос | Система управления крутящим моментом T-Box | Шестигранный преобразователь |

Надлежащие методы динамометрического ключа | Строительное оборудование

Что такое динамометрический ключ? Это рефери, говорит Грег Катсис, менеджер по маркетингу Sturtevant Richmont, производителя систем измерения крутящего момента во Франклин-Парке, штат Иллинойс. Это гарантирует, что большие, крепкие механики и механики более тонкого телосложения соглашаются, когда болт «затянут».

Это гарантирует, что большие, крепкие механики и механики более тонкого телосложения соглашаются, когда болт «затянут».

Чтобы компоненты работали так, как задумал инженер, говорит Катсис, сопрягаемые детали должны удерживаться вместе с точным усилием зажима, которое определяется величиной «натяжения», создаваемого в болтах при их затягивании. Натяжение — это сила, пытающаяся растянуть болт, а сила зажима пропорциональна натяжению, но действует в противоположном направлении. Использование достаточного количества болтов правильного размера обеспечивает необходимую зажимную силу без растяжения болтов до их предела упругости — точки, за которой они не могут вернуться к своей первоначальной длине.

Чтобы убедиться в надежном креплении сопрягаемых деталей, необходимо определить усилие прижима. Один из способов сделать это — измерить натяжение болтов.

Например, «индикаторы прямого натяжения» (DTI), устанавливаемые под головку болта или гайку, в основном представляют собой шайбы с небольшими выштампованными углублениями, которые сплющиваются при увеличении натяжения. Величина деформации (определяемая путем измерения зазора между поверхностью шайбы и крепежным элементом) коррелирует с натяжением. К другим индикаторам натяжения относятся системы, измеряющие растяжение болтов с помощью ультразвука, а также болты с веществом в головке, которое меняет цвет по мере увеличения натяжения (как глаз необслуживаемой батареи).

Величина деформации (определяемая путем измерения зазора между поверхностью шайбы и крепежным элементом) коррелирует с натяжением. К другим индикаторам натяжения относятся системы, измеряющие растяжение болтов с помощью ультразвука, а также болты с веществом в головке, которое меняет цвет по мере увеличения натяжения (как глаз необслуживаемой батареи).

Возможно, более простым способом определения силы зажима является косвенное измерение натяжения болтов, т. е. измерение силы (крутящего момента), прилагаемой к резьбовым крепежным изделиям. Инженеры знают, как достаточно точно соотнести значения крутящего момента с натяжением болтов и, таким образом, с усилием зажима. Хотя сторонники прямого измерения натяжения болтов сказали бы, что их метод более точен (в основном потому, что измерения крутящего момента не учитывают изменения трения, такие как коррозия резьбы), измерение крутящего момента остается распространенным методом определения силы зажима.

Наиболее широко используемым инструментом для измерения крутящего момента, приложенного к резьбовым соединениям, является динамометрический ключ.

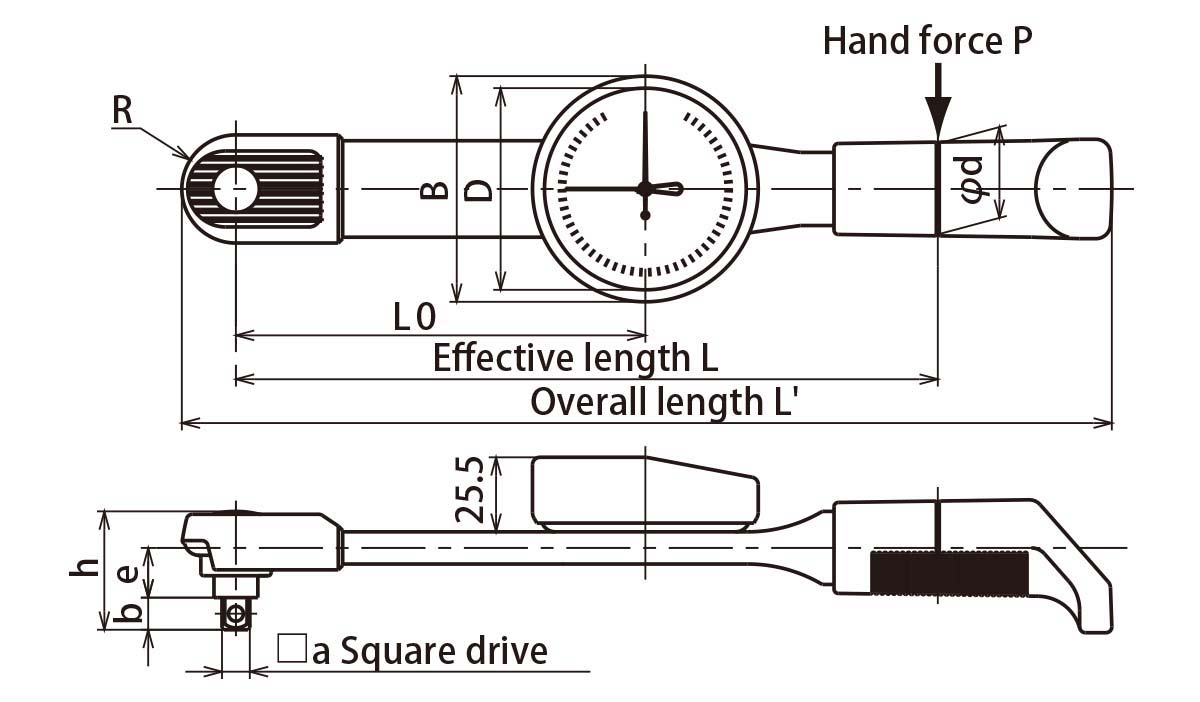

Крутящий момент — это сила вокруг точки или оси — скручивающая сила — и рассчитывается путем умножения приложенной силы на расстояние, на котором действует сила. В английских единицах сила измеряется в фунтах или унциях, а расстояние в футах или дюймах. В Международной системе единиц (СИ) сила измеряется в ньютонах, а расстояние в метрах. Например, сила в 10 фунтов, приложенная к концу трехфутового стержня, создает крутящий момент в 30 фунт-футов на гнезде на конце стержня.

(Люди, разбирающиеся в таких вещах, говорят нам, что крутящий момент наиболее точно выражается как «фунт-фут» или «унция-дюйм». Выражения «фут-фунт» и «дюйм-унция», говорят они, технически измеряет работу, а не крутящий момент.Однако обычное использование сделало последний полностью приемлемым, и вы можете обнаружить, что шкалы динамометрических ключей идентифицируются в любом случае.)

Однако все согласны с тем, что закон Гука лежит в основе работы динамометрического ключа. Роберт Гук (1635–1703) был блестящим англичанином — философом, изобретателем, архитектором и ученым, — которому приписывают открытие закона упругости.![]() Проще говоря, закон Гука гласит, что степень изгиба (деформации) упругого (гибкого) материала прямо пропорциональна силе, действующей на него. Говоря более научным языком, «напряжение» (деформация) пропорционально «напряжению» (приложенной силе). И пока предел упругости материала не превышен, он вернется к своей первоначальной форме.

Проще говоря, закон Гука гласит, что степень изгиба (деформации) упругого (гибкого) материала прямо пропорциональна силе, действующей на него. Говоря более научным языком, «напряжение» (деформация) пропорционально «напряжению» (приложенной силе). И пока предел упругости материала не превышен, он вернется к своей первоначальной форме.

Итак, если вы установите тонкий плоский стальной стержень на край и закрепите его с одного конца, стержень будет изгибаться прямо пропорционально тому, насколько сильно вы надавите на его плоскую сторону.Отпустите планку, и она отскочит назад. Теперь, если вы можете соотнести изгиб стержня со шкалой, у вас будет указание силы (крутящего момента), действующей на закрепленный конец. Так, в принципе, и работают динамометрические ключи, но в разных типах ключей используются разные механизмы применения закона Гука.

Лучи, циферблаты, щелчки и цифры

Плоская балка является самой старой, простой и, по мнению некоторых, самой точной из всех конструкций динамометрических ключей. Он по-прежнему производится с самыми разными мощностями, от небольших моделей на унцию до моделей с максимальной емкостью, возможно, 300 фунт-футов или более.

Он по-прежнему производится с самыми разными мощностями, от небольших моделей на унцию до моделей с максимальной емкостью, возможно, 300 фунт-футов или более.

Динамометрический ключ с плоской балкой, однако, уступил место другим типам ключей, потому что он имеет то, что некоторые считают неотъемлемыми недостатками. А именно, вам всегда нужно видеть шкалу при ее использовании, и вы должны интерполировать показания, которые попадают между отметками шкалы. Плоская балка не щелкает, не гудит, не мигает и не вибрирует, когда достигает нужной настройки крутящего момента, но она подвергается большему риску и редко нуждается в калибровке.

Динамометрический ключ с циферблатом также использует закон Гука, часто за счет отклонения торсиона в «приводном квадрате» (точка крепления гнезда).Затем движение торсиона может быть передано через «плавающую балку» часовому механизму с циферблатной шкалой. Однако у стандартного циферблатного типа есть те же недостатки, что и у плоского луча — шкала прямой видимости и показания между строками.

Но, тем не менее, Рэй Пейджелс, директор по продажам Precision Instruments, производителя динамометрических ключей в Дес-Плейнс, штат Иллинойс, отмечает, что новые гайковерты можно отрегулировать до желаемого крутящего момента, а затем подавать звуковой сигнал или мигать при достижении этого крутящего момента.Ключи с круговой шкалой доступны в широком диапазоне мощностей и, по словам Пейджелса, могут быть рассчитаны на точность в 1 процент.

Возможно, наиболее широко используемый динамометрический ключ в современных магазинах оборудования — это регулируемый микрометром «кликер». Конкретные конструкции различаются, но обычно, когда регулируемый ствол инструмента поворачивается для выбора определенного значения крутящего момента, большая пружина прижимается к интерфейсному механизму (переключатель, кулачок или ролик с низким коэффициентом трения), который входит в зацепление с отклоняющей балкой.Когда отклонение инструмента достаточно для преодоления сжимающих сил на границе раздела, балка выходит из зацепления, и ключ «щелкает».

Одной из самых последних моделей динамометрических ключей является цифровой. Цифровой динамометрический ключ обычно считывает показания с большей точностью, чем другие типы, иногда до плюс/минус 1 процента от 20 до 100 процентов грузоподъемности. Наше понимание этих гаечных ключей заключается в том, что они используют закон Гука, прикрепляя тензодатчик (который пропускает различное количество электрического тока по мере изменения его формы) к торсионному стержню.Когда пользователь затягивает крепеж и отклоняет торсион, тензорезистор интерпретирует отклонение и сообщает о нем в виде числового значения на дисплее ключа.

Итак, в следующий раз, когда вы возьмете в руки динамометрический ключ, помните, что, несмотря на то, что он может выполнять тяжелую работу, это, прежде всего, прецизионный измерительный прибор. Отнеситесь к этому так, и это может длиться десятилетиями.

| |||

| Благодарности | ||

Строительное оборудование благодарит Грега Катсиса, менеджера по маркетингу Sturtevant Richmont; а также Рэю Пейджелсу, директору по продажам, и Ларри Куку, инженеру Precision Instruments, за помощь в составлении этого отчета. | ||

5 причин, по которым динамометрический ключ нуждается в калибровке

Независимо от того, используете ли вы динамометрический ключ в профессиональных условиях или в домашнем гараже, вы должны знать, что ваш крепеж затягивается с определенным значением крутящего момента — иначе зачем вам вообще использовать динамометрический ключ? Однако вы, возможно, купили дорогой известный бренд в надежде, что у вас будет точный инструмент на долгие годы; это не всегда так.Многие люди не понимают, что, хотя качество динамометрического ключа важно, единственный способ быть уверенным в том, что ваш динамометрический ключ дает точные результаты, — это регулярно калибровать его. Ниже приведены 5 ключевых факторов, иллюстрирующих важность калибровки динамометрического ключа.

1) Требования к точности

Точность, которую вы можете ожидать от динамометрического ключа, указывается производителем, но единственный способ убедиться, что ваш конкретный инструмент постоянно дает воспроизводимые и точные результаты, — это периодически проверять его работу. Спецификации точности динамометрического ключа могут варьироваться от 6% до 1%, и цена покупки обычно увеличивается вместе с этим. Если требуется поддерживать очень жесткие характеристики крутящего момента, рекомендуется приобрести динамометрический ключ более высокого качества. Динамометрические ключи премиум-класса с большей вероятностью сохранят свою точность в течение более длительного времени. Тем не менее, по-прежнему необходимо калибровать инструмент достаточно часто, чтобы установить хорошую историю производительности. При использовании менее точных экономичных моделей, изготовленных из деталей более низкого качества, может потребоваться более частая калибровка, чтобы гарантировать, что инструмент обеспечивает стабильные значения крутящего момента, которым вы можете доверять.В соответствии с отраслевыми стандартами калибровка динамометрического ключа должна выполняться с использованием методов, описанных в международно признанном стандарте, таком как ASTM E2624, опубликованном ASTM International.

Спецификации точности динамометрического ключа могут варьироваться от 6% до 1%, и цена покупки обычно увеличивается вместе с этим. Если требуется поддерживать очень жесткие характеристики крутящего момента, рекомендуется приобрести динамометрический ключ более высокого качества. Динамометрические ключи премиум-класса с большей вероятностью сохранят свою точность в течение более длительного времени. Тем не менее, по-прежнему необходимо калибровать инструмент достаточно часто, чтобы установить хорошую историю производительности. При использовании менее точных экономичных моделей, изготовленных из деталей более низкого качества, может потребоваться более частая калибровка, чтобы гарантировать, что инструмент обеспечивает стабильные значения крутящего момента, которым вы можете доверять.В соответствии с отраслевыми стандартами калибровка динамометрического ключа должна выполняться с использованием методов, описанных в международно признанном стандарте, таком как ASTM E2624, опубликованном ASTM International.

2) Частота использования

Согласно официальному веб-сайту Международной организации по стандартизации, в стандарте ISO 6789 указано, что динамометрический ключ необходимо повторно калибровать каждые 5000 применений или каждые 12 месяцев. Однако это лишь минимальная рекомендация, и она никогда не должна иметь приоритет над требованиями к точности процесса.Требования к точности процесса имеют первостепенное значение и обычно диктуют более частые интервалы повторной калибровки. Большинство профессионалов в отрасли чаще предлагают повторную калибровку динамометрического ключа в диапазоне от 2500 до 3000 использований. Следуя этой логике, чем чаще используется ваш динамометрический ключ, тем чаще требуется его повторная калибровка.

3) Неправильное хранение

Знаете ли вы, что динамометрический ключ с регулируемым крутящим моментом всегда следует «откручивать» или хранить в минимальном положении? Динамометрический ключ состоит из нескольких ключевых компонентов, которые обеспечивают правильную работу и точность. Одним из наиболее важных из этих компонентов является пружина растяжения, которая отвечает за контроль прикладываемого крутящего момента. По своей конструкции, когда регулируемый динамометрический ключ настроен на более высокие значения крутящего момента, на пружину растяжения действует повышенная нагрузка. Если вы храните динамометрический ключ с любым значением крутящего момента, превышающим его минимальное значение (обычно 20% от максимального), натяжная пружина останется под нагрузкой и со временем ослабнет. Это приведет к тому, что ваш динамометрический ключ будет создавать меньший крутящий момент во всем диапазоне и в конечном итоге потеряет точность.И наоборот, если динамометрический ключ выставлен до нуля, другие компоненты инструмента могут немного сместиться, что также отрицательно скажется на точности. Если ваш динамометрический ключ неправильно хранился в течение длительного времени, его необходимо профессионально откалибровать, чтобы обеспечить точность значений крутящего момента.

Одним из наиболее важных из этих компонентов является пружина растяжения, которая отвечает за контроль прикладываемого крутящего момента. По своей конструкции, когда регулируемый динамометрический ключ настроен на более высокие значения крутящего момента, на пружину растяжения действует повышенная нагрузка. Если вы храните динамометрический ключ с любым значением крутящего момента, превышающим его минимальное значение (обычно 20% от максимального), натяжная пружина останется под нагрузкой и со временем ослабнет. Это приведет к тому, что ваш динамометрический ключ будет создавать меньший крутящий момент во всем диапазоне и в конечном итоге потеряет точность.И наоборот, если динамометрический ключ выставлен до нуля, другие компоненты инструмента могут немного сместиться, что также отрицательно скажется на точности. Если ваш динамометрический ключ неправильно хранился в течение длительного времени, его необходимо профессионально откалибровать, чтобы обеспечить точность значений крутящего момента. К сожалению, в некоторых случаях динамометрический ключ невозможно отрегулировать в соответствии со спецификациями производителя, и его необходимо будет заменить.

К сожалению, в некоторых случаях динамометрический ключ невозможно отрегулировать в соответствии со спецификациями производителя, и его необходимо будет заменить.

4) Температура и погода

Если вы часто используете динамометрический ключ при температуре ниже нуля или при очень высоких температурах (выше 120 градусов по Фаренгейту), вы рискуете, что на вашем инструменте образуется конденсат, который может вызвать внутреннюю ржавчину.Преждевременная ржавчина также может быть вызвана использованием или оставлением динамометрического ключа в непогоде (дождь, мокрый снег или снег). Когда внутренние механизмы динамометрического ключа покрываются ржавчиной, точность и производительность инструмента ухудшаются. В динамометрических ключах, работающих при высоких температурах, также может просачиваться смазка из-за нагрева и плавления внутренней смазки, что также влияет на производительность и точность инструмента.

5) Использование не по назначению

Динамометрические ключи предназначены для использования с приложением соответствующего усилия к рукоятке ключа. Использование динамометрического ключа любым другим способом может привести к перегрузке прибора, что снизит точность или может привести к его необратимому повреждению. ISO-6789 предписывает повторную калибровку любого динамометрического ключа, перегруженного более чем на 25 %. Не используйте трубы или разводные стержни и никогда не используйте гаечный ключ в качестве ломающего стержня. Особенно важно избегать случайных падений. Однократное падение динамометрического ключа может повлиять на точность на целых 30 процентов!

Использование динамометрического ключа любым другим способом может привести к перегрузке прибора, что снизит точность или может привести к его необратимому повреждению. ISO-6789 предписывает повторную калибровку любого динамометрического ключа, перегруженного более чем на 25 %. Не используйте трубы или разводные стержни и никогда не используйте гаечный ключ в качестве ломающего стержня. Особенно важно избегать случайных падений. Однократное падение динамометрического ключа может повлиять на точность на целых 30 процентов!

Определение частоты калибровки динамометрического ключа может быть обязательным в вашей конкретной отрасли или может быть личным решением, основанным на одном или многих из вышеперечисленных факторов.Несмотря на это, поиск надежного поставщика услуг по калибровке динамометрического ключа имеет жизненно важное значение для проверки показаний вашего прибора и внесения любых необходимых регулировок, чтобы привести ваш динамометрический ключ в соответствие со спецификациями производителя. Precision Calibration Systems сертифицирована по стандарту ISO 17025 для калибровки динамометрических ключей с усилием до 1100 футо-фунтов. Благодаря стандартному времени выполнения работ от 24 до 48 часов ваш динамометрический ключ может быть быстро и точно откалиброван независимо от вашего местонахождения. Для получения дополнительной информации свяжитесь с нами сегодня по телефону (866) 521-3823.

Precision Calibration Systems сертифицирована по стандарту ISO 17025 для калибровки динамометрических ключей с усилием до 1100 футо-фунтов. Благодаря стандартному времени выполнения работ от 24 до 48 часов ваш динамометрический ключ может быть быстро и точно откалиброван независимо от вашего местонахождения. Для получения дополнительной информации свяжитесь с нами сегодня по телефону (866) 521-3823.

Что такое калибровка динамометрического ключа?

Спасибо, что прочитали нашу следующую запись в блоге «Что такое…»! Сегодня мы поговорим о калибровке динамометрического ключа. Чтобы начать эту тему, давайте начнем с объяснения того, что такое динамометрический ключ. Крутящий момент означает скручивающую силу. Это может быть применено ко многим ситуациям в вашей повседневной жизни. Динамометрический ключ представляет собой устройство, которое оказывает скручивающее усилие на резьбовое соединение с определенной степенью затяжки. Динамометрические ключи используются в самых разных отраслях, таких как авиация, оффшорная, ядерная, (технологическая) промышленность и морская промышленность.

Вы можете подумать: почему так важна калибровка динамометрического ключа? Это необходимо для обеспечения непрерывности производственного процесса. Неважно, используете ли вы маленький динамометрический ключ или большой, оба должны работать в пределах строгих допусков, чтобы обеспечить необходимое усилие для затягивания болтов или гаек по мере необходимости. Правильно откалиброванный ключ точно измеряет крутящий момент, позволяя затягивать крепеж с правильным натяжением и предотвращая сбои взаимного соединения.Чрезмерное отклонение может привести к менее надежным или уязвимым болтовым соединениям.

Как часто необходимо калибровать динамометрический ключ? Калибровка динамометрического ключа должна выполняться не реже одного раза в год или после каждых 5000 циклов, в зависимости от того, что произойдет раньше. Это необходимо для соблюдения правил ISO 6789. Современные международные стандарты для динамометрических ключей основаны на ISO 6789-1:2017 и 6789-2:2017. ISO предоставляет от 4% до 6% больше или меньше крутящего момента, указанного в настройках динамометрического ключа при тестировании.Однако все, что находится за пределами этих барьеров, считается нарушением. Для оценки того, не откалиброван ли динамометрический инструмент, требуются анализаторы крутящего момента и датчики.

ISO предоставляет от 4% до 6% больше или меньше крутящего момента, указанного в настройках динамометрического ключа при тестировании.Однако все, что находится за пределами этих барьеров, считается нарушением. Для оценки того, не откалиброван ли динамометрический инструмент, требуются анализаторы крутящего момента и датчики.

Мы специализируемся на калибровке динамометрических ключей от 20 Нм до 3150 Нм. В начале 2020 года мы расширили нашу услугу по калибровке динамометрических ключей, обновив наш испытательный стенд в сотрудничестве с Gedore. Благодаря партнерству с этой компанией в отношении калибровки динамометрического ключа на каждый проверенный и откалиброванный ключ выдается сертификат испытаний, соответствующий международным стандартам.Обладая высокой точностью (в пределах ± 1%, ± 1 цифра от читаемого значения) калибровочного стенда Gedore, мы являемся специалистами по калибровке а.

Ключ регулируется и «щелкает» при достижении желаемого крутящего момента. Он доступен с грузоподъемностью до 600 фунт-футов с гибкой (12 градусов) храповой головкой.

Ключ регулируется и «щелкает» при достижении желаемого крутящего момента. Он доступен с грузоподъемностью до 600 фунт-футов с гибкой (12 градусов) храповой головкой.