Расточка и Хонингование — motor-masters.ru

Рассмотрим сегодня обработку самой большой детали в двигателе и самых больших заблуждений при его ремонте, это блок цилиндров и поршневая группа. От этого узла в большей мере зависит ресурс всего мотора в целом. Расточка цилиндров в ремонтный размер требуется при превышении максимально допустимого износа, для каждого двигателя указывается в инструкции по эксплуатации, обычно составляет 0.03-0.05 мм эллипсности и конусности и 0.1мм износ в верхней части цилиндра. В большинстве двигателей предусмотрено как минимум два ремонтных размера, а многие современные иномарки ни одного. Основной задачей расточки является:

1. Получить отверстие заданного размера с конусностью и эллипсностью не более 0.01мм.

2. Гарантировать перпендекулярность оси отверстия оси коленвала.

3. Обеспечить необходимую чистоту поверхности с заданным микрорельефом.

Миф первый: блок можно не растачивать, а сразу отхонинговать в размер.

Расточка блока необходима, поскольку цилиндры могут быть изношенны неравномерно, да и блок в процессе длительной эксплуатации пусть немного, но деформируется. Более того, при изготовлении блока не всегда соблюдаются необходимые технологические требования, что приводит, например, к непараллельности осей цилиндров. Подобная картина, кстати, не только у блоков отечественных автомобилей, но и у известных иномарок.Таким образом, благодаря расточке цилиндра можно выправить геометрию самого «кривого» блока — сделать оси цилиндров взаимно параллельными. Кроме того, здесь же решается еще одна задача — оси цилиндров приводятся в перпендикулярное положение к оси постели коленчатого вала (образующее отверстий подшипников коленчатого вала).

Более того, при изготовлении блока не всегда соблюдаются необходимые технологические требования, что приводит, например, к непараллельности осей цилиндров. Подобная картина, кстати, не только у блоков отечественных автомобилей, но и у известных иномарок.Таким образом, благодаря расточке цилиндра можно выправить геометрию самого «кривого» блока — сделать оси цилиндров взаимно параллельными. Кроме того, здесь же решается еще одна задача — оси цилиндров приводятся в перпендикулярное положение к оси постели коленчатого вала (образующее отверстий подшипников коленчатого вала).

Изначальная причина — качество самого чугуна, исходного материала. Я не делал ни металлографию, ни исследования химического состава, но о снижении качества могу судить по тому, как обрабатывается данный блок. При расточке двух-трех блоков 15-летней давности твердосплавный резец требует заточки после каждых 2–3 блоков. Блоки моложе 7 лет можно растачивать и смену, и две, и три, а инструмент при этом не испытывает никаких затруднений чугунина сейчас стала попроще, помягче. Налицо явное снижение ресурса блока и мотора в целом.

Налицо явное снижение ресурса блока и мотора в целом.

Миф второй: чем зазор меньше тем лучше.

При кажущейся простоте достичь хорошего результата удается далеко не всегда и очень часто по причине одного из самых устойчивых мифов «поршень должен опускаться в цилиндр с небольшим усилием, а вы расточили так, что он туда падает». Прочитаем, инструкцию по ремонту, там сказано, что при расточке необходимо обеспечить гарантированный зазор между юбкой поршня и стенкой цилиндра не менее 0.05 мм и скажите мне за что должен зацепится поршень? А на исправном оборудовании попасть в размер в 0.01 мм не составляет труда так, что претензии о проваленных размерах не обоснованы. Занижение монтажного зазора намного хуже, чем его увеличение. А прибавим к этому нестабильное качество поршней отечественного производства.

Отечественных производителей много, но проблемы у всех сходные. Первая — плохое качество материала. Практически всегда в сплаве повышенное содержание железа и низкое — кремния. Часто заготовки не проходят цикл термообработки — искусственного ста рения. В процессе эксплуатации такие поршни неизбежно подвергаются деформации, их «ведет». Следовательно, их ни в коем случае нельзя монтировать в цилиндры с минимально разрешенным зазором. И даже установка с монтажным зазором в 7–8 соток для многих отечественных поршней не гарантия от теплового прихвата, а клиент требует обеспечить плавное, беззазорное перемещение поршня в расточенном цилиндре. Вот и оказывается расточник между двух огней с одной стороны недовольный клиент, с другой, инструкция. Невдомек горе ремонтнику, что если расточник пойдет у него на поводу, то работать двигатель плохо, но недолго, но недолго, что необходимый зазор в цилиндре всё равно появится, но уже в результате износа и со значительным нарушением геометрии цилиндра, а возможно и с задирами, что отрицательно скажется на ресурсе. Все наверное слышали рассказы бывалых о том «как хорошо двигатель собрали целый час таскали машину чтобы крутится начал».

Часто заготовки не проходят цикл термообработки — искусственного ста рения. В процессе эксплуатации такие поршни неизбежно подвергаются деформации, их «ведет». Следовательно, их ни в коем случае нельзя монтировать в цилиндры с минимально разрешенным зазором. И даже установка с монтажным зазором в 7–8 соток для многих отечественных поршней не гарантия от теплового прихвата, а клиент требует обеспечить плавное, беззазорное перемещение поршня в расточенном цилиндре. Вот и оказывается расточник между двух огней с одной стороны недовольный клиент, с другой, инструкция. Невдомек горе ремонтнику, что если расточник пойдет у него на поводу, то работать двигатель плохо, но недолго, но недолго, что необходимый зазор в цилиндре всё равно появится, но уже в результате износа и со значительным нарушением геометрии цилиндра, а возможно и с задирами, что отрицательно скажется на ресурсе. Все наверное слышали рассказы бывалых о том «как хорошо двигатель собрали целый час таскали машину чтобы крутится начал».

Наиболее типичная операция, выполняемая практически в любой мастерской – расточка цилиндра до следующего ремонтного размера поршня. Расточка блока под установку гильз – уже следующая по сложности операция, при этом необходимо обеспечить требуемый натяг при посадке гильзы не менее 0.04-0.05 мм и чистоту поверхности блока для лучшего теплоотвода, гильзу в блок необходимо садить при помощи жидкого азота, зазор в поршневой увеличить ещё на пару соток, а плоскость блока обработать на фрезерном или шлифовальном станке.

Миф третий: поверхность цилиндра после обработки должна быть гладкой и блестящей.

При ремонте деталей двигателя и, в частности, блока цилиндров нет неответственных операций, однако финишная обработка особенно важна. Хонингование является именно такой финишной операцией, от качества и точности которой во многом зависит ресурс работы двигателя. При ремонте блока цилиндров необходимо выдержать целый ряд допусков формы и расположения поверхностей. Расположение и прямолинейность осей цилиндра осуществляется с помощью расточки, а круглость, цилиндричность, формирование микрорельефа и обеспечение определенной структуры металла на его поверхности достигается только хонингованием.

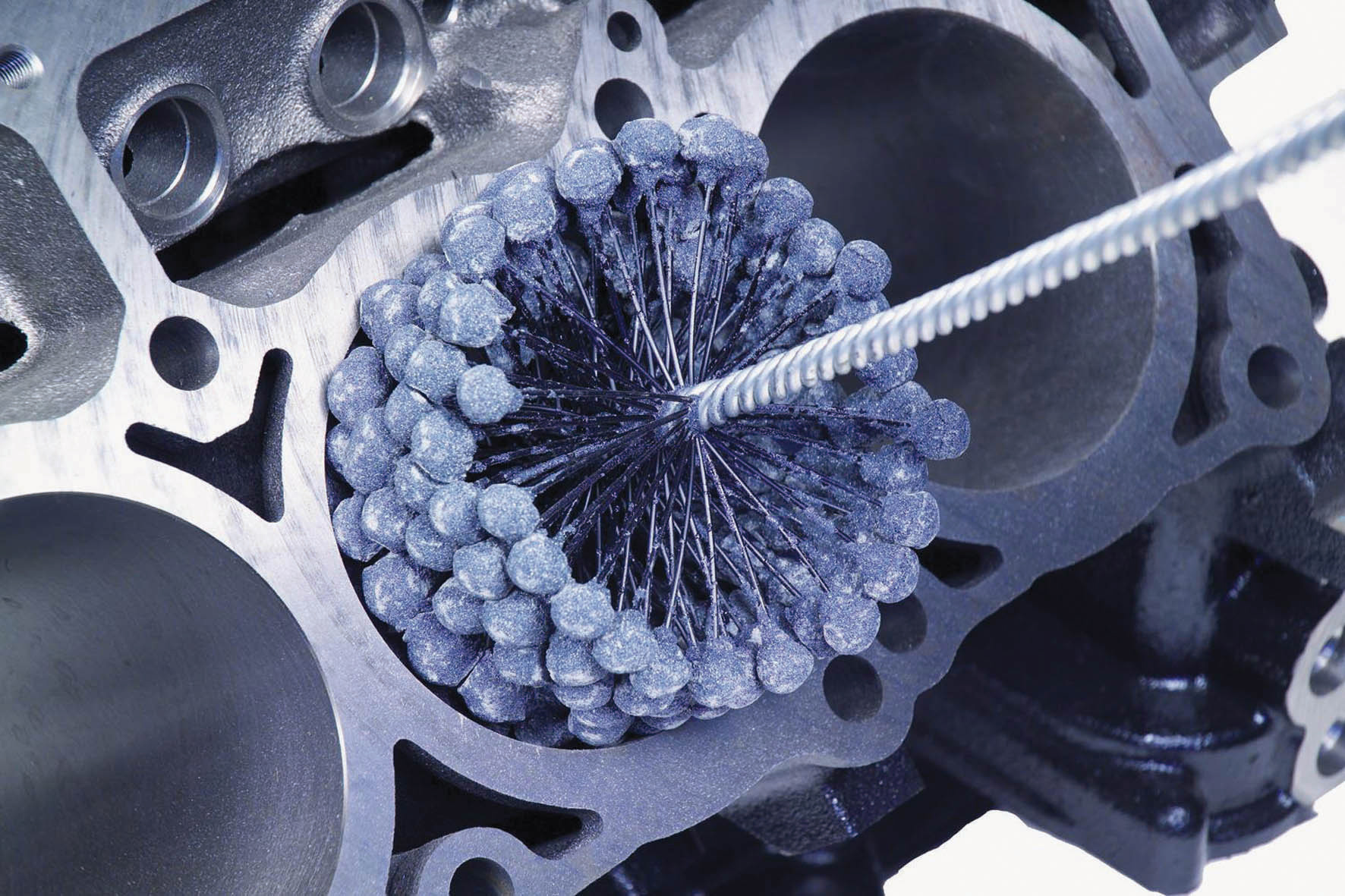

Хонингование (англ. Honing) — отделочная обработка внутренних цилиндрических поверхностей деталей мелкозернистым абразивным инструментом в виде брусков, смонтированных на хонинговальной головке (хоне). Абразивные бруски прижимаются к обрабатываемой поверхности, а сама хонинговальная головка, закрепленная в шпинделе хонинговального станка, совершает вращательное и возвратно-поступательное движения.

При этом микропрофиль поверхности цилиндра, зависит от характеристик применяемых абразивных брусков и режимов хонингования, в том числе от частоты вращения хонголовки, скорости ее вертикальной подачи, давления брусков на стенки, а также свойств и количества смазки, подаваемой в зону резания.

После расточки для хонингования должно оставаться не меньше 0.08 мм в противном случае остается слой деформированного материала, который негативно сказывается на долговечности поршневой группы, многие расточники пренебрегают этим правилом в силу природной лени или незнания элементарной технологии обработки.

Бруски для хонигования бывают абразивные и алмазные, первых хватает на 30-40 блоков, работать с ними сложнее, но правильнее, алмаз практически вечен, но есть проблема.

Алмаз – мелкая и не очень острая частица, и когда эти частицы плотно друг с другом связаны, для обработки отверстия требуется очень большое давление. Из-за этого алмаз «рвет» поверхность, в зоне резания под воздействием высоких температур образуются твердые частицы которые изнашивают поршень и кольца, а выступающий на поверхность чугуна графит закатывается в глубь образуя так называемую жестяную рубашку, поэтому непосредственно после хонингования с поверхности нужно удалить остатки металла щеткой. По возможности надо использовать керамические бруски для хонингования, поскольку благодаря эффекту самозатачивания они производят нарезку чище, чем инструмент с алмазной кромкой. Если использовать абразивные (не алмазные) бруски, то в большинстве случаев, хонингование происходит в два этапа.

Большую часть припуска снимают брусками с относительно крупным абразивом. При этом цилиндр должен приобрести правильную форму. После такой обработки микрорельеф поверхности цилиндра представляет собой чередование высоких острых выступов и глубоких впадин. Съем металла при хонинговании не должен быть меньше чем глубина неровностей оставшихся от резца при растачивании. Согласно справочникам шероховатость поверхности после чистового растачивания составляет Ra, мкм 25 — 12.5 значит чтобы удалить следы обработки резцом а заодно и деформированный слой чугуна надо не менее 0.05 — 0.08 мм.

При этом цилиндр должен приобрести правильную форму. После такой обработки микрорельеф поверхности цилиндра представляет собой чередование высоких острых выступов и глубоких впадин. Съем металла при хонинговании не должен быть меньше чем глубина неровностей оставшихся от резца при растачивании. Согласно справочникам шероховатость поверхности после чистового растачивания составляет Ra, мкм 25 — 12.5 значит чтобы удалить следы обработки резцом а заодно и деформированный слой чугуна надо не менее 0.05 — 0.08 мм.

Обработку продолжают брусками с более мелким абразивом. Микрорельеф поверхности по завершении этапа представляет собой чередование впадин (причем глубина впадин тоже чередуется) и относительно «плоскости» выступов. Таким образом, достигается увеличение площади опорной поверхности цилиндра. Большое значение имеет угол под которым пересекаются риски на поверхности цилиндра он должен составлять Ð 30°-60° . В этих микровпадинах задерживается масло необходимое для смазки колец, а бывалый клиент поводив по цилиндру пальцем утверждает, что цилиндр должен быть гладким и блестящим, а вы мне его весь исцарапали.

И так, подведем итоги поверхность цилиндра после РАСТОЧКИ и хонингования абразивными брусками НЕ ДОЛЖНА БЫТЬ ГЛАДКОЙ и главное, ЗАЗОР ДОЛЖЕН БЫТЬ ДОСТАТОЧНЫМ для нормальной работы двигателя.

Картина, как видим, безрадостная — в основном для тех механиков, которые стремятся во что бы то ни стало сделать в цилиндрах минимально возможные зазоры. Такие специалисты предпочитают измерять зазоры «голыми руками», поэтому нормальный зазор воспринимают весьма своеобразно: «прослабили», поршень ведь «болтается»! А как же ему не болтаться? Ведь во всех точках на боковой поверхности поршня, кроме, разумеется, тех мест, где его размер максимален, зазор за счет овальности и бочкообразности поршня будет больше номинального. Причем на верхней части, в зоне канавок под кольца, а также в направлении оси пальца, зазор между поршнем и цилиндром превышает номинальный в 10-15 раз!

Завершающей операция промывка блока от стружки и остатков абразива. Забудьте о бензине и керосине, промывать следует горячим раствором соды, иначе удалить абразив из поверхности цилиндра невозможно и он будет медленно, но верно изнашивать поршень и кольца. После промывки продуть каналы смазки и охлаждения и можно собирать двигатель.

После промывки продуть каналы смазки и охлаждения и можно собирать двигатель.

заказать расточку и хонингование блока цилиндров двигателя в Москве по низким ценам МоторТехнология

- Главная

- —

- Услуги

- —

- Расточка блока цилиндров

- Строгое соблюдение сроков

- Качественный результат

- Высокий уровень сервиса

Расточка блока цилиндров в Москве

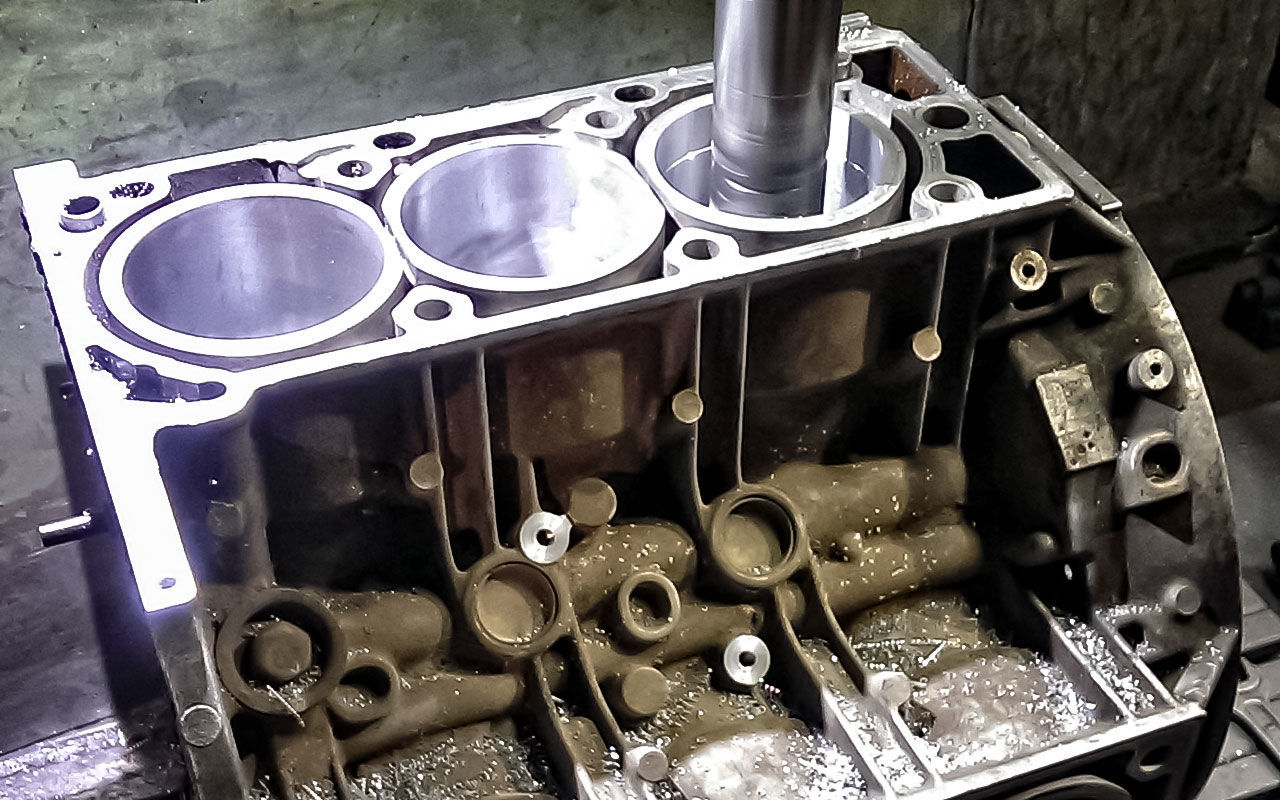

ЗАКАЗАТЬ РЕМОНТДвижение поршня в цилиндре происходит с большой скоростью и нагрузками, как на сам поршень, так и на стенки цилиндра. Со временем по различным причинам в процессе работы силового агрегата на стенках цилиндров могут появляться задиры, царапины. Геометрия стенки цилиндров может нарушаться из-за выработки, сечение цилиндров может приобретать овальность.

Если процесс не зашел слишком далеко, то в процессе капитального ремонта двигателя проводится расточка блока цилиндров в ремонтный размер с последующим хонингованием.

Как проводится расточка и хонингование блока цилиндров (БЦ)

Ремонт выполняется в несколько этапов:

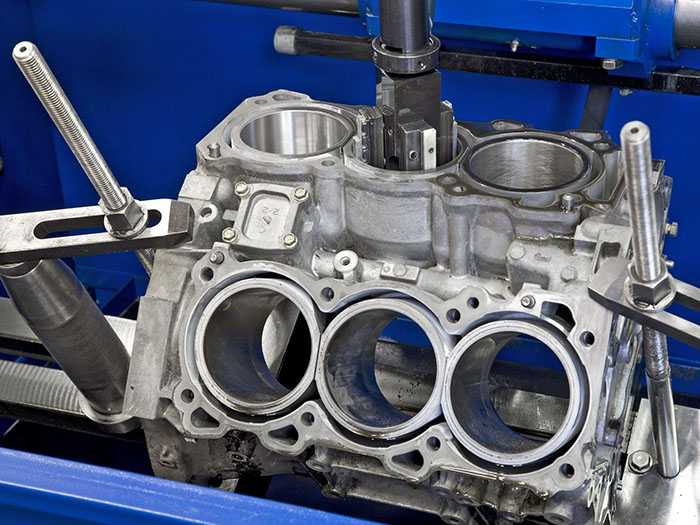

- Полная разборка двигателя со снятием ГБЦ и извлечением коленчатого вала из блока цилиндров;

- Микрометрические измерения цилиндров для определения степени износа и подбора требуемого ремонтного размера.

- Установка БЦ на станок с последующим выставлением по ключевым координатам.

- Расточка цилиндров опытным специалистом до требуемого ремонтного размера.

- Хонингование цилиндров с соблюдение тепловых зазоров.

- Мойка и финишная чистка, подготовка к сборке.

- Сборка мотора.

Не всегда есть возможность спасти БЦ расточкой. Задиры могут оказаться слишком глубокими, либо произошло выгорание металла в цилиндре. В этом случае проводят так называемое гильзование, при котором расточка дополняется установкой специальной ремонтной вставки (гильзы).

Хонингование

Хонингование –процесс создания на стенках цилиндров определенной шероховатости с жесткими требованиями.

Так же, после «классического» хонингования, на всех БЦ обязательно выполняется процесс плато-хонингования, чаще называемый плосковершинным хонингованием.

Хонингование с использованием специального станка позволяет обеспечить необходимый угол хонсетки и шероховатость, что доступно не во всех автоцентрах.

О КОМПАНИИ

Технический центр «Мотортехнология»

Все работы в нашем сервисно-техническом центре производятся профессиональными специалистами на высококачественном современном станочном оборудовании. Высочайшая квалификация сотрудников сервисно-технического центра, позволяет выполнять даже самые сложные и нестандартные работы с гарантией качества.

ОБРАТНАЯ СВЯЗЬ

Предлагаем лучшие условия

Позвоните нам

+7 (495) 644-22-48Напишите на почту

remont@motor-rem. ru

ruПриходите к нам

Москва, Мартеновская 36 стр.6 Нажимая «Отправить» Вы согласны на передачу своих персональных данныхРастачивание и хонингование в эпоху цифровых технологий

Растачивание и хонингование были одним из основных направлений в двигателестроении с самого начала восстановления. Хотя многие процессы остались такими же, как и десятилетия назад, на этом пути было сделано много достижений, обусловленных необходимостью более жестких допусков.

Сверлильные и хонинговальные станки «связаны на бедре», когда речь идет о качественной обработке, по словам Дэвида Бьянки из Rottler Manufacturing в Сиэтле. «Высокоскоростные расточные станки с новейшими технологиями пластин оставляют более чистую поверхность, без выдернутого материала и готовы к хонингованию, что создает основу для качественной обработки после хонингования».

Растачивание цилиндров является критически важной операцией, поскольку оно возвращает блок цилиндров к жизни с прямыми и круглыми отверстиями. Истинно концентрическое отверстие сводит к минимуму прогиб кольца при движении поршня вверх и вниз и прямо выровнено с центром отверстия и коленчатого вала. Отверстие также должно иметь точные размеры, чтобы соответствовать поршню с надлежащими боковыми зазорами.

Истинно концентрическое отверстие сводит к минимуму прогиб кольца при движении поршня вверх и вниз и прямо выровнено с центром отверстия и коленчатого вала. Отверстие также должно иметь точные размеры, чтобы соответствовать поршню с надлежащими боковыми зазорами.

Сколько материала нужно удалить? При растачивании это зависит от того, какой увеличенный размер вы хотите использовать, но обычно производители двигателей берут от 0,020 дюйма до 0,100 дюйма при расточке. «Мы всегда рекомендуем оставлять минимум 0,003 дюйма на диаметре для заточки», — отмечает Эд Киблер из Rottler. «Это гарантирует, что вы получите основной металл после операции расточки».

У моторостроителей столько же предпочтений в отношении способов обработки и изготовления двигателей, сколько у пекарей в отношении приготовления теста. Тем не менее, лучшие рецепты отделки поверхности сводятся к пикам и спадам, а также к тому, как вы сбалансируете потребность в удержании масла и трении. «С сегодняшним топливом, давлением в цилиндре и температурой молибденовые кольца больше не будут оплачивать счета», — говорит Киблер. «Мы видим больше колец из инструментальной стали в высокопроизводительных приложениях. Производители колец говорят, что они больше не обращают внимания на чистоту поверхности в отношении состава колец, а обращают внимание на чистоту стенок цилиндра для конкретных применений. Обычно производители колец запрашивают более высокие значения RvK (средняя глубина впадины), когда речь идет о двигателях, добавляющих мощность, таких как закись азота, двигатели с наддувом или двигатели с турбонаддувом».

«Мы видим больше колец из инструментальной стали в высокопроизводительных приложениях. Производители колец говорят, что они больше не обращают внимания на чистоту поверхности в отношении состава колец, а обращают внимание на чистоту стенок цилиндра для конкретных применений. Обычно производители колец запрашивают более высокие значения RvK (средняя глубина впадины), когда речь идет о двигателях, добавляющих мощность, таких как закись азота, двигатели с наддувом или двигатели с турбонаддувом».

Большинство изготовителей высокопроизводительных двигателей и даже многие изготовители серийных двигателей используют моментные пластины при хонинговании блоков, чтобы обеспечить наилучшую отделку. Правильная геометрия отверстия улучшает уплотнение кольца, чтобы максимизировать мощность при минимизации прорыва газов, потерь на сжатие, выбросов и расхода масла.

Помимо неравномерной зажимной нагрузки от болтов с головкой, Киблер говорит, что одной из основных причин деформации отверстия является давление на стенку цилиндра во время растачивания или хонингования. «Использование расточной пластины меньшего радиуса с положительным передним углом для снижения давления резания в процессе растачивания может уменьшить напряжения.

«Использование расточной пластины меньшего радиуса с положительным передним углом для снижения давления резания в процессе растачивания может уменьшить напряжения.

«На хонинговальном станке очень важно поддерживать равномерное давление на стенку цилиндра. Новые хонинговальные станки могут устанавливать давление хонингования в процентах от нагрузки. В зависимости от типа блока или производителя блока, некоторые блоки могут выдерживать большее давление и при этом иметь круглые цилиндры. Другие блоки имеют разную толщину стенок цилиндра и требуют меньшего давления хонингования для поддержания цилиндров круглой формы. Еще один способ борьбы с искажением отверстия в процессе хонингования — использование хонинговальной головки с большим количеством камней. Таким образом, в цилиндре с тонкими стенками, который хочет деформироваться, хонинговальная головка с шестью камнями будет работать лучше, чем с четырьмя камнями».

Насколько сильно искривление отверстия является слишком большим? Киблер говорит, что это зависит от области применения, но для многих бензиновых двигателей последних моделей с относительно малым зазором между поршнем и стенкой цилиндра «расхождение всего лишь 0,0005˝ может быть слишком большим». Но на более старом бюджетном двигателе Chevy с малым блоком, кольцами с более высоким натяжением и большими зазорами поршня «вы можете обойтись с искажением отверстия до 0,005 дюйма».

Но на более старом бюджетном двигателе Chevy с малым блоком, кольцами с более высоким натяжением и большими зазорами поршня «вы можете обойтись с искажением отверстия до 0,005 дюйма».

Мастерские, в которых работают один и два человека, не имеют таких же потребностей, как предприятие по восстановлению серийных двигателей (PER) со 100 сотрудниками. Небольшие магазины часто не могут оправдать покупку первоклассного сверлильного или хонинговального станка со всеми последними «прибамбасами».

Мэтт Наполитано из компании RMC Engine Rebuilding Equipment в Сагино, штат Мичиган, говорит, что небольшие мастерские находятся на распутье и не решаются покупать новое оборудование с ЧПУ. «К сожалению, часть того, что входит в уравнение доступности нового ЧПУ, зависит от вашего местоположения».

Он говорит, что старым и небольшим магазинам в малонаселенных районах будет трудно оправдать расходы на новое оборудование, если они не смогут окупить его. «В конце концов, с многоцелевым ЧПУ, которое может выполнять множество операций, включая растачивание цилиндров и линий, вы получите довольно хорошую оплату».

По словам Киблера, самая большая проблема сегодня — найти хороших людей, которые будут работать. «Трудно найти людей, которые придут, захотят учиться и будут придерживаться этого. Я говорю владельцам магазинов: вы можете потратить больше на машину, которая будет делать всю работу за вас, всегда приходить на работу, никогда не болеть и никогда не просить прибавки к зарплате. Или вы можете купить что-то, что может быть дешевле при первоначальной покупке, а затем попытаться найти кого-то, кто будет управлять этим, чтобы вы могли выполнить достаточно работы, чтобы заплатить за это ».

Современные машины позволяют небольшому магазину удвоить производительность при том же количестве людей. «Нет никаких причин, по которым вы не можете хонинговать, растачивать и делать что-то еще — например, обрезать седел клапанов или балансировать, в то время как обрабатывающий центр с ЧПУ растачивает все восемь цилиндров и автоматически разгружает эти цилиндры для хонингования», — отмечает Киблер. «И хон движется вниз по ряду цилиндров, пока вы делаете что-то еще».

«И хон движется вниз по ряду цилиндров, пока вы делаете что-то еще».

В то время как многоцелевой ЧПУ может быть значительным первоначальным расходом, если вы сложите все это, это будет примерно столько же или меньше, чем покупка четырех отдельных станков с ручным управлением. «Если я куплю шлифовальный станок и центровочно-расточной станок, фрезу Бриджпорта и расточный станок, то сразу же найдутся четыре станка. Если сложить все это, вы потратите больше, чем на ЧПУ, и у вас все равно будут ограниченные возможности», — говорит Наполитано.

SONY DSC Многие парни в индустрии стареют, по словам Наполитано, некоторым за 60 и даже больше. «Некоторые из этих ребят купили свое оборудование 20 или более лет назад. На данный момент все оплачено и все еще работает, поэтому они отказываются от цены на новое оборудование». Он говорит, что если у магазина нет плана по передаче права собственности, многие из этих небольших магазинов довольствуются тем, что продолжают делать то же самое, пока не смогут.

Магазины, которые хотят остаться в игре и работать над новыми двигателями, могут быть «сожраны», потому что ближайший магазин купит ЧПУ и возьмет на себя большую часть бизнеса, говорит Наполитано. Для некоторых магазинов это серьезное решение сделать такие инвестиции, но они также могут принести больше, чем ожидал владелец, потому что теперь у вас будет возможность выйти далеко за рамки стандартных работ.

«Ранее в этом году я продал станок одному парню из Австралии, и у него накопилась работа, которую можно было выполнять на ЧПУ. У него были ребята, которые могли подождать, пока он получит станок и обучение, чтобы закончить свою работу на новом ЧПУ. Он говорит, что сегодня у него вдвое больше работы.

Хотя принципы растачивания не сильно изменились за эти годы, инструменты и оборудование действительно эволюционировали, чтобы идти в ногу как с достижениями OEM, так и с требованиями гонок и новыми материалами.

Kiebler говорит, что потребности небольшой мастерской хорошо сочетаются с таким оборудованием, как расточная оправка F9A и цилиндрический хонинговальный станок H85A. «F9A имеет ряд опциональных расточных оправок от 1,5″ до 5,0″, а наш H85A можно модернизировать по мере роста бизнеса до более автоматизированного процесса».

«F9A имеет ряд опциональных расточных оправок от 1,5″ до 5,0″, а наш H85A можно модернизировать по мере роста бизнеса до более автоматизированного процесса».

Современные хонинговальные станки с ЧПУ будут проходить от отверстия к отверстию и даже прокатывать блок V8 и автоматически хонинговать противоположный берег. С новыми хонинговальными станками, которые будут работать автоматически и затачивать каждый цилиндр с точностью до 0,0002 дюйма по размеру и прямолинейно.

Киблер полагает, что точильный станок теперь должен быть первым приобретенным оборудованием. «Операция хонингования на сегодняшний день является самой важной операцией для уплотнительных колец и повышения мощности. У вас может быть идеальное отверстие перпендикулярно коленчатому валу и точно под углом 90 градусов к другому берегу, но если вы не уплотните кольца, все готово».

Бьянки говорит, что благодаря новым достижениям в хонинговании производители двигателей могут пойти еще дальше, создавая различную обработку поверхности в разных местах цилиндра. «Для производителя высокопроизводительных двигателей это явное достижение. Например, наш новейший хонинговальный станок может производить более грубую поверхность верхней части цилиндра и более гладкую поверхность нижней части для двигателей, использующих сумматоры мощности».

«Для производителя высокопроизводительных двигателей это явное достижение. Например, наш новейший хонинговальный станок может производить более грубую поверхность верхней части цилиндра и более гладкую поверхность нижней части для двигателей, использующих сумматоры мощности».

Киблер и Бьянки также отмечают, что хонинговальные головки старого типа с зубчатой рейкой, двумя брусками и двумя грязесъемными хонинговальными головками не могут давать такой же круглый цилиндр, как алмазные хонинговальные головки с четырьмя и шестью брусками на более новых станках. Они также не могут дать вам плато, которого хотят многие производители колец. EB

5 ключевых шагов для правильной подготовки блока цилиндров и 2 дополнительных процесса

Связанное видео

Все мы знаем о многих последних достижениях в области проектирования деталей для традиционных двигателей Pontiac. Они варьируются от новой технологии головки блока цилиндров до множества деталей клапанного механизма и вращающихся узлов, а также эволюции системы зажигания и топливной системы. Имея это в виду, HPP приступает к реализации долгосрочной стратегии по созданию собственной испытательной машины 455.

Имея это в виду, HPP приступает к реализации долгосрочной стратегии по созданию собственной испытательной машины 455.

Вся цель этого паровоза — стать тем, кого в Детройте называют мулом. Говоря инженерным языком, двигатель мула — это двигатель, который подвергается воздействию различных деталей, теорий и условий, чтобы точно определить наилучшую комбинацию компонентов для предполагаемого использования.

Наш мул Pontiac будет посвящен нахождению наилучшего сочетания дорожных/полосных деталей с точными и прогрессивными испытаниями. Мул будет использоваться только на динамометрическом стенде. Со временем он будет подвергаться воздействию различных головок цилиндров, распределительных валов, клапанных механизмов, впускных коллекторов, топлива и карбюраторов, а также всего, что мы можем придумать. Он будет появляться с большой регулярностью, но не в каждом выпуске.

Компания HPP снова будет работать с компанией RaceKrafters Automotive Machine в Ланкастере, штат Пенсильвания. Боб и Крейг Уайз хорошо разбираются в двигателестроении Pontiac и располагают превосходным оборудованием, оснащенным новейшим оборудованием для двигателестроения и испытательным оборудованием. В цеху есть стенд для проверки двигателя Stuska с новейшей системой сбора данных и управления Depac, испытательный стенд Super Flow 1020 для разработки головки блока цилиндров и впускного коллектора, Audie Technology Cam Pro Plus для проверки распределительного вала, мастерская Serdi для головки блока цилиндров для точной обрезки углов седел клапанов и программируемый хонинговальный станок Sunnen SV-10.

Боб и Крейг Уайз хорошо разбираются в двигателестроении Pontiac и располагают превосходным оборудованием, оснащенным новейшим оборудованием для двигателестроения и испытательным оборудованием. В цеху есть стенд для проверки двигателя Stuska с новейшей системой сбора данных и управления Depac, испытательный стенд Super Flow 1020 для разработки головки блока цилиндров и впускного коллектора, Audie Technology Cam Pro Plus для проверки распределительного вала, мастерская Serdi для головки блока цилиндров для точной обрезки углов седел клапанов и программируемый хонинговальный станок Sunnen SV-10.

Хонинговальный станок Sunnen сможет создать и контролировать отделку стенок цилиндра так, как инженеры Pontiac не могли себе представить, когда в 70-х отливали наш блок 455. Это важно, так как значительные усовершенствования в конструкции поршней и колец требуют специальной штриховки. Это позволит нам перенести стенку цилиндра в 21 век с помощью новейших технологий.

Хотя основной целью этого упражнения является проверка традиционных деталей двигателя Pontiac, у него есть очень важное дополнение. HPP признает, что сообщество Pontiac включает в себя не только старые двигатели. Есть много любителей, которые наслаждаются достоинствами новых Понтиаков с корпоративной силовой установкой. По этой причине информация, которая будет представлена в частях по механической обработке и сборке программы для мулов, применима к любому двигателю.

HPP признает, что сообщество Pontiac включает в себя не только старые двигатели. Есть много любителей, которые наслаждаются достоинствами новых Понтиаков с корпоративной силовой установкой. По этой причине информация, которая будет представлена в частях по механической обработке и сборке программы для мулов, применима к любому двигателю.

Основы обработки одинаковы независимо от года выпуска двигателя. Таким образом, мы предоставим технический обзор того, как выполняется каждая процедура и ее необходимость, а также синергию, которая устанавливается с другими процессами. Цель автора — обучить читателя HPP продвинутой теории обработки. Это не попытка сделать из вас машиниста, а установить, как и почему требуются определенные действия при переделке двигателя.

Твердое основание

Распространенной ошибкой при восстановлении двигателя является неполное изменение процедур. Сколько раз вы слышали, что работа с кольцами и подшипниками идентифицировалась как восстановление? Это не ремонт — это просто работа с кольцом и подшипником.

Для получения точных результатов испытаний нам потребуется перестроить нашего мула на базе 455. Это означает полную разборку и механическую обработку всех критических областей, чтобы вернуть их к новым допускам. Все, что делается с нашим тестовым двигателем, — это то, что потребуется для надлежащего восстановления любого двигателя Pontiac, а не того, который проживет свою жизнь только на динамометрическом стенде.

Когда дело доходит до работы с двигателем, вам нужно действовать по принципу «все или ничего». Либо делай работу правильно, либо живи с заводом как есть. По опыту автора, каждый раз, когда кто-то пытается экономить на работе машины, двигатель никогда не выходит из строя и обычно имеет множество проблем, таких как плохой контроль масла, чрезмерный шум или преждевременный выход из строя.

[4] Здесь отчетливо виден режущий наконечник, который будет изменять размер крышки и седла. Желая, чтобы эти учебники имели для читателя большую ценность, чем серия сеансов динамометрического стенда с болтовым креплением, мы начинаем с освещения всех аспектов механической обработки двигателя, предварительной сборки и окончательной сборки. Это даст каждому владельцу Pontiac четкое представление о том, что требуется для правильной сборки двигателя, независимо от того, будет ли это восстановленная силовая установка или будет тотальная штурмовая полоса.

Это даст каждому владельцу Pontiac четкое представление о том, что требуется для правильной сборки двигателя, независимо от того, будет ли это восстановленная силовая установка или будет тотальная штурмовая полоса.

В этом выпуске мы объясняем необходимые работы по блокировке двигателя. Следующая часть будет посвящена вращающемуся узлу, а третья — головкам цилиндров. За этим последует предварительная сборка для подтверждения всех размеров, а затем окончательная сборка в виде одной партии. Оттуда мул 455 будет обкатан, и будут установлены базовые показатели мощности, крутящего момента и расхода топлива, прежде чем будут опробованы другие детали.

Шаги 1 и 2: Выровнять отверстия для растачивания и хонингования

Если отверстия коренных подшипников не выровнены, коленчатый вал не будет работать правильно, и нагрузка на подшипник будет неравномерной. Это состояние можно исправить путем расточки или хонингования седел коренных подшипников до соосности.

Деформация основного подшипника возникает из-за циклов нагрева и охлаждения в течение многих лет и тысяч миль использования, которые создают напряжение в блоке. Напряжение вызывает коробление и деформацию блока, что приводит к смещению туннеля основного подшипника. Поскольку это происходит медленно, коренные подшипники и коленчатый вал обычно компенсируют это неравномерным износом. Но при установке отремонтированного или нового коленчатого вала и новых подшипников они заклинивают и приводят к быстрому износу, если их не исправить.

Еще одной проблемой является растяжение крышек коренных подшипников в результате высоких нагрузок на двигатель. Это может быть вызвано выработкой чрезмерной мощности, например, установкой нагнетателя или комплекта закиси азота. Опять же, поскольку это происходит со временем, коренные подшипники обычно компенсируют неравномерный износ.

В зависимости от объема требуемой коррекции, выравнивание растачивания или хонингование должно быть частью каждого восстановления. Если устанавливаются новые или другие крышки коренных подшипников, то обычно требуется выравнивание отверстий для достижения не только прямолинейности, но и надлежащих зазоров для подшипников. Если есть только незначительное смещение блока от использования, то это можно исправить с помощью выравнивания хонингования.

Если устанавливаются новые или другие крышки коренных подшипников, то обычно требуется выравнивание отверстий для достижения не только прямолинейности, но и надлежащих зазоров для подшипников. Если есть только незначительное смещение блока от использования, то это можно исправить с помощью выравнивания хонингования.

Для выравнивания отверстий используется станок с режущей насадкой для удаления материала с основных крышек и седла. Напротив, при выравнивании хонингования используется хонинговальный камень для изменения контура основных крышек и седла. Седло — это участок основного тоннеля, являющийся частью отливки блока цилиндров.

Дополнительным преимуществом выравнивания хонингования является то, что мастерская может очень точно устранить выступы, ограничивая при этом количество удаляемого материала. Помните, что масса — это сила двигателя, поэтому чем толще деталь, тем она прочнее. Если отверстия коренных подшипников изменили цвет из-за перегрева, вызванного проблемами со смазкой, мастерская может выбрать выравнивание отверстий. В этих случаях металл обычно становится нагартованным, и точильный станок не сможет легко его разрезать.

В этих случаях металл обычно становится нагартованным, и точильный станок не сможет легко его разрезать.

В двигателе Pontiac после центрирующего растачивания должен быть предусмотрен центрирующий хонингователь. Это обеспечивает более правильное выравнивание и лучшее качество посадки задней стороны подшипника. Выравнивающий хонинг помещает режущий камень на длинную оправку, в то время как расточный инструмент режет каждую крышку отдельно.

Шаг 3: Декинг блока

Дека блока цилиндров — это верхняя часть отверстий, на которые опирается головка блока цилиндров. На этой поверхности часто образуются неровности, которые могут вызвать сжатие и утечки охлаждающей жидкости. Плоскостность деки можно легко проверить с помощью поверочной линейки и щупа. Общая спецификация восстановителя заключается в том, что если максимальная деформация в любой точке превышает 0,002 дюйма, настил требует восстановления поверхности. При создании высокопроизводительного двигателя Pontiac эта спецификация должна быть снижена как минимум вдвое, а лучше до нуля. Процедура выполняется с помощью машины, которая имеет вращающийся резак.

При создании высокопроизводительного двигателя Pontiac эта спецификация должна быть снижена как минимум вдвое, а лучше до нуля. Процедура выполняется с помощью машины, которая имеет вращающийся резак.

Декинг описывает резку поверхности, на которой будет сидеть прокладка головки блока цилиндров. Это делается для создания плоской поверхности, параллельной центральной линии коленчатого вала и расположенной под правильным углом к отверстиям цилиндров. На высокопроизводительном двигателе эта процедура также используется для обеспечения того, чтобы поверхность деки находилась на одинаковой высоте от осевой линии коленчатого вала для каждого отверстия. Он также используется для регулировки степени сжатия или уменьшения площади сжатия — области между верхней частью днища поршня и верхней частью деки.

Большинство высокопроизводительных двигателей изготавливаются с нулевой декой — в верхней мертвой точке (ВМТ) днище поршня находится на одном уровне с декой. Серийный двигатель Pontiac обычно имеет поршень на 0,030 дюйма ниже отверстия в ВМТ. Это называется отрицательной высотой деки. При положительной высоте деки поршень выступает из отверстия в ВМТ.

Серийный двигатель Pontiac обычно имеет поршень на 0,030 дюйма ниже отверстия в ВМТ. Это называется отрицательной высотой деки. При положительной высоте деки поршень выступает из отверстия в ВМТ.

Помимо регулировки высоты платформы, на этот размер влияют и другие условия. К ним относятся высота профиля поршня (расположение пальца), длина межцентрового расстояния шатуна, положение коленчатого вала в блоке и индекс шатунной шейки.

При удалении металла с блока V-образного двигателя головка блока цилиндров будет располагаться ближе к коленчатому валу. Это приведет к тому, что впускной коллектор прилегает по-другому, и может потребоваться корректирующее действие.

При укладке блока важно добиться определенной чистоты поверхности. Вопреки распространенному мнению, очень гладкая поверхность нежелательна для хорошего уплотнения прокладки ГБЦ. Стандартом, используемым для измерения шероховатости поверхности, является микродюйм. Один микродюйм равен одной миллионной части дюйма. Ни одна поверхность не бывает идеально гладкой. Механически обработанная поверхность имеет тысячи мельчайших канавок различной глубины, которые не видны невооруженным глазом.

Один микродюйм равен одной миллионной части дюйма. Ни одна поверхность не бывает идеально гладкой. Механически обработанная поверхность имеет тысячи мельчайших канавок различной глубины, которые не видны невооруженным глазом.

Профилометр используется для измерения чистоты поверхности. Этот инструмент перемещает иглу взад и вперед по проверяемой области и автоматически вычисляет среднюю глубину канавок. Он читается в RMS для среднеквадратичного значения. Чем выше RMS, тем грубее поверхность. В качестве примера: зеркальная глазурь будет измерять от 5 до 7 RMS. Обычная чистота поверхности палубы составляет 30 RMS для алюминия и 60 RMS для чугуна. Обычно лучше всего отполировать деку до поверхности, рекомендованной производителем прокладки головки блока цилиндров. Эта информация легкодоступна, но почти никогда не упоминается.

Шаги 4 и 5: Растачивание и хонингование

Цилиндрическое растачивание — это процедура, при которой материал удаляется по окружности отверстия с помощью режущей насадки. Хонингование доводит диаметр цилиндра до его окончательного размера, одновременно подготавливая надлежащую поверхность для уплотнения поршневых колец и контроля уровня масла. Процедура хонингования выполняется с помощью камня, который предлагается с различной зернистостью.

Хонингование доводит диаметр цилиндра до его окончательного размера, одновременно подготавливая надлежащую поверхность для уплотнения поршневых колец и контроля уровня масла. Процедура хонингования выполняется с помощью камня, который предлагается с различной зернистостью.

Операция растачивания выполняется либо сверлильным станком, либо расточной оправкой. Расточная оправка так же точна, как и расточный станок, но требует больше оператора, чем автоматизированный расточный центр.

Когда поршень поднимается и опускается в отверстии, цилиндр изнашивается неравномерно. Это результат нагрузки, которая воздействует на поршень и стенку цилиндра, когда коленчатый вал качается по дуге вращения, а шатун меняет направление. Это называется износом отверстия со стороны упора. Кроме того, циклы нагрева и охлаждения вместе с деформацией из-за затягивания головки цилиндров способствуют образованию конических и некруглых отверстий. Машинист сначала измерит отверстие и проверит конусность и концентричность. На основании его выводов будет принято решение либо растачивать и хонинговать блок, либо только хонинговать цилиндры.

На основании его выводов будет принято решение либо растачивать и хонинговать блок, либо только хонинговать цилиндры.

Всякий раз, когда блок расточен, потребуются новые поршни увеличенного размера. Обычные избыточные отверстия: 0,030, 0,040, 0,060 дюйма. Нестандартные поршни обычно могут быть изготовлены практически любого размера, но, как правило, они в два-три раза дороже стандартных поршней.

Распространенная ошибка, которую совершают многие энтузиасты, заключается в том, чтобы просто заточить цилиндр. У хона нет возможности сделать отверстие снова круглым, он просто полирует и контурирует профиль, который уже есть. Если отверстия в хорошем состоянии, как у гоночного двигателя, который обновляется раз в год или два, то эта процедура верна. Но на Pontiac с большим пробегом одна только хонинговка приведет к двигателю с плохим кольцевым уплотнением, высоким расходом масла и разочаровывающей мощностью.

Во время процедуры сверления на вращающуюся режущую головку крепится насадка. Большинство расточных станков прикрепляются к поверхности колоды блока и ссылаются на нее. Вот где вы можете понять, почему важно иметь верную колоду, прежде чем начинать скучать. Любая ошибка будет перенесена на концентричность канала ствола. Некоторые производители двигателей используют расточной станок, который центрируется от седел коренных подшипников.

Большинство расточных станков прикрепляются к поверхности колоды блока и ссылаются на нее. Вот где вы можете понять, почему важно иметь верную колоду, прежде чем начинать скучать. Любая ошибка будет перенесена на концентричность канала ствола. Некоторые производители двигателей используют расточной станок, который центрируется от седел коренных подшипников.

Большинство механических мастерских расточат цилиндр до нескольких тысячных от окончательного размера, а затем добьются желаемого размера путем хонингования. Когда на двигатель устанавливается поршень, возникает дополнительный зазор, который определяется как расстояние от поршня до стенки (цилиндра). Эта спецификация предоставляется производителем поршня и определяется скоростью расширения поршня при нагревании. Литые поршни расширяются меньше и обычно имеют зазор между поршнем и стенкой 0,002 дюйма. Для некоторых кованых гоночных поршней требуется зазор 0,006 дюйма. Как видите, поршень необходимо идентифицировать перед выполнением услуги по растачиванию.

Процедура хонингования является отдельной задачей и требует специального станка. Если в магазине, в который вы идете, нет хонинговального станка, и вы хотите использовать дрель с прикрепленным хонинговальным инструментом, бегите оттуда. Качество хона будет определять уплотнительное кольцо, срок службы кольца и расход масла в двигателе. Есть два типа приемлемых станков для хонингования: ручное и автоматическое. Наиболее желателен автоматический ход, так как станок будет затачивать цилиндр с одинаковой скоростью на каждом проходе. Ход с ручным управлением может быть таким же хорошим, но требует оператора с более высоким уровнем квалификации.

Хонинг создаст необходимую штриховку на стенке цилиндра. Обычно это результат использования нескольких камней. Например, слесарь может выполнить черновую заточку отверстия с точностью до 0,005 дюйма от конечного размера, используя камень с зернистостью 180, а затем перейти на более мелкую зернистость 280 или 320 для окончательной обработки. Многие используют профилометр для контроля качества и идентификации полученной штриховки. При правильном использовании камень с зернистостью 280 дает среднеквадратичную шероховатость приблизительно 20. Камень с зернистостью 320 дает чистовую отделку, близкую к среднеквадратичному значению 15.

Многие используют профилометр для контроля качества и идентификации полученной штриховки. При правильном использовании камень с зернистостью 280 дает среднеквадратичную шероховатость приблизительно 20. Камень с зернистостью 320 дает чистовую отделку, близкую к среднеквадратичному значению 15.

Лучше всего во время хонингования использовать пластину для кручения или снятия напряжения. Это приспособление предназначено для крепления к деке блока и имитации перекоса отверстия, создаваемого нагрузкой установленной головки блока цилиндров. Если пластина крутящего момента не используется, то диаметр отверстия будет соответствовать спецификации в ненагруженном состоянии, но слегка деформируется после установки головок цилиндров. Проблема с пластинами крутящего момента заключается в том, что они относительно дороги и зависят от области применения каждого семейства двигателей.

В промежутках между различными операциями слесарь часто промывает блок, чтобы удалить металлическую стружку и смазочно-охлаждающую жидкость. После того, как блок проходит окончательную стирку, его откладывают в сторону и накрывают полиэтиленовым пакетом для защиты от грязи и влаги. Свежеобработанные поверхности очень подвержены ржавчине.

После того, как блок проходит окончательную стирку, его откладывают в сторону и накрывают полиэтиленовым пакетом для защиты от грязи и влаги. Свежеобработанные поверхности очень подвержены ржавчине.

Два дополнительных процесса

Существуют и другие процедуры, которые можно выполнять с блоком двигателя Pontiac, например, снятие напряжения с помощью вибрации или замораживания с помощью криогеники. Они имеют реальную ценность и эффективны для устранения любого остаточного термического напряжения в процессе обработки.

Термический стресс возникает при неконтролируемом охлаждении. Механическое напряжение является результатом любой резки, сверления или разрыва металла. Когда блок расточен, наряду с термическим напряжением возникает механическое напряжение. Хонингование создаст лишь небольшое термическое напряжение. Было обнаружено, что термическое напряжение с течением времени более разрушительно для размерной стабильности, чем его механическое аналог.

Проблема с этими услугами заключается в том, что они довольно дороги и требуют доставки блока на объект. Удаление любого остаточного термического напряжения сделает блок более устойчивым. Для нашей цели создать двигатель в стиле street/strip, компания HPP решила, что снятие напряжения не является вариантом, приобретаемым средним энтузиастом. В диапазоне лошадиных сил, в котором мы хотим работать, стабильность блока не будет большой проблемой.

Еще одна процедура, дающая преимущества, но являющаяся излишней для уличного двигателя, — это установка втулок в отверстия подъемника. Это сделано для того, чтобы ориентация толкателя клапана находилась непосредственно над кулачком распределительного вала.

В большинстве, если не во всех, очень мощных гоночных двигателях отверстия подъемника снабжены втулками. Это не означает, что на производственном блоке отверстия подъемника не выровнены, но из-за небольших изменений в отливке и термических нагрузках наряду с другими факторами может быть незначительная ошибка.

RaceKrafters оборудован втулками для отверстий под подъемники Pontiac, но опять же, это не будет репрезентативным для двигателя мощностью менее 500 л.с. Стоимость будет перевешивать выгоды в этом приложении. Мы хотим, чтобы наше тестирование отражало динамику реального мира и не входило в область, недоступную для большинства читателей.

После завершения механической обработки блока цилиндров следующая партия будет включать вращающийся узел — поршни, шатуны и коленчатый вал.

Говоря инженерным языком, двигатель мула — это двигатель, который подвергается воздействию различных деталей, теорий и условий для точного определения наилучшей комбинации компонентов для предполагаемого использования.

[21] Sunnen SV-10 полностью программируется с помощью элементов управления Siemens. Ход, обороты в минуту, время выдержки и финиш контролируются с помощью ряда усовершенствованных датчиков.Trending Pages

Mazda MX-5 Miata нового поколения 2026 года: она будет электрифицирована0173

Вольты, ватты и киловатты: что они означают для электромобилей?

Maserati Ghibli 334 Ultima 2024 года завершает шестидесятилетие V-8

Jeep теряет последний костюм Mahindra Roxor, что позволяет продолжить продажи UTV 92 Рекомендованные MotorTrend истории

Автомобили 70-х, которые оценят по достоинству: ваша машина времени в джакузи ждет!

Джонни Ханкинс|