Тормозная система. Виды тормозных систем

Тормозная система — это совокупность устройств, предназначенных для регулирования скорости движения, ее снижения до необходимого уровня или полной остановки машины.

Современные автомобили и колесные тракторы оборудуют рабочей, запасной, стояночной и вспомогательной автономными тормозными системами.

Рабочая тормозная система служит для снижения скорости движения с желаемой интенсивностью вплоть до полной остановки машины вне зависимости от ее скорости, нагрузки и уклона дорог, для которых она предназначена.

Запасная тормозная система предназначена для плавного снижения скорости движения или остановки машины в случае полного или частичного выхода из строя рабочей тормозной системы (например, в автомобиле КамАЗ-4310).

Эффективность рабочей и запасной тормозных систем машин оценивают по тормозному пути или установившемуся замедлению при начальной скорости торможения 40 км/ч на прямом и горизонтальном участках сухой дороги с твердым покрытием, обеспечивающих хорошее сцепление колес с дорогой.

Стояночная тормозная система служит для удержания неподвижной машины на горизонтальном участке пути или уклоне даже при отсутствии водителя. Эффективность стояночной тормозной системы должна обеспечивать удержание машины на уклоне такой крутизны, который она сможет преодолеть на низшей передаче.

Вспомогательная тормозная система предназначена для поддержания постоянной скорости машины при движении ее на затяжных спусках горных дорог и регулирования ее самостоятельно или одновременно с рабочей тормозной системой с целью разгрузки тормозных механизмов последней. Эффективность вспомогательной тормозной системы должна обеспечивать без применения иных тормозных систем спуск машины со скоростью 30 км/ч по уклону 7 % протяженностью 6 км.

Каждая тормозная система состоит из тормозных механизмов (тормозов) и тормозного привода.

Торможение машины достигается работой сил трения в тормозном механизме, которая превращает кинетическую энергию движения машины в теплоту в зоне трения тормозных накладок с тормозным барабаном или диском.

В зависимости от типа привода различают тормозные системы с гидравлическим, пневматическим и пневмогидравлическим приводом.

Тормозные механизмы (тормоза) бывают дисковые и колодочные, а в зависимости от места установки — колесные и трансмиссионные (центральные). Колесные устанавливают непосредственно на ступице колеса, а трансмиссионные — на одном из валов трансмиссии.

На большегрузных автомобилях и мощных тракторах чаще всего применяют системы торможения с пневматическим приводом и колодочными тормозами.

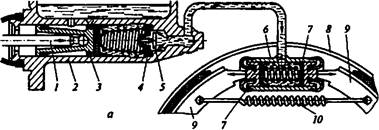

Колодочный тормоз затормаживает шкив 9 двумя колодками 5 с фрикционными накладками, которые прижимаются к шкиву 9 изнутри разжимным кулачком 4. При этом верхние концы колодок 5 поворачиваются вокруг неподвижных шарниров (осей) 7. Если отпустить педаль 1, то стяжные пружины 8 растормозят шкив 9.

Дисковый тормоз трактора МТЗ-80 имеет диски 14 и 16 с фрикционными накладками, установленные на вращающемся валу 6 возможностью передвижения в осевом направлении. Между ними размещены два нажимных диска 12 и 15, соединенные серьгами 11 с тягой 10 и тормозной педалью 1. Между нажимными дисками в углублениях со скосами установлены разжимные шарики 13. При торможении шарики раздвигают нажимные диски, которые прижимают вращающиеся диски с фрикционными накладками к неподвижному картеру 17 и затормаживают вал 6.

Рисунок. Схемы колесных тормозов: а — колодочного; 6 — дискового; 1 — педаль; 2 — тяга; 3 — рычаг; 4 — разжимной кулачок; 5 — колодка; 6 — затормаживаемый вал: 7 — оси повороти колодок; 8 — стяжные пружины; 9 — тормозной шкив; 10 — тяга с регулировочной гайкой; 11 — серьга; 12, 75 — нажимные диски; 13 — шарик; 14, 16 — диски с фрикционными накладками; 17 — картер.

Тормозные механизмы и системы автомобиля | Справочная информация

Сообразно своему названию, тормозной механизм выполняет в автомобиле процесс торможения, то есть препятствует вращению колеса с целью понижения скорости или полной остановки. На сегодняшний день большинство автопроизводителей используют фрикционный тип тормозных устройств, принцип работы которого заключается в организации силы трения между вращающимися и стационарными элементами.

Обычно тормоза располагают во внутренней полости самого колеса, в этом случае такой механизм называют колесным. Если тормозное устройство включается в состав трансмиссии (за КПП), то механизм носит названием трансмиссионного.

Вне зависимости от места размещения и формы вращающихся деталей, любой тормозной механизм призван создавать максимально возможный тормозной момент, который не зависит от износа деталей, наличия конденсата на поверхности колодок или их степени нагрева во время трения. Обязательным условием для оперативного срабатывания механизма является конструкция устройства с минимальным зазором между двумя соприкасающимися поверхностями. В ходе длительной эксплуатации величина этого зазора неизменно будет увеличиваться за счет износа.

Три вида тормозных систем в автомобиле

На сегодняшний день все транспортные средства оснащаются тремя видами тормозных механизмов. Чтобы успешно и безопасно управлять автомобилем, требуется использовать следующие виды систем тормозов:

- Рабочая. Именно эта система обеспечивает уменьшение скорости на участке движения и гарантирует полную остановку транспортного средства.

- Запасная. Используется в том случае, если по каким-либо объективным причинам вышла из строя рабочая система. Функционально она работает так же, как и рабочая, то есть выполняет торможение и остановку автомобиля. Конструктивно может быть реализована как полностью автоматическая система или входить в состав рабочей.

- Стояночная. Применяется для стабилизации положения транспортного средства во время стоянки на длительное время.

В современных автомобилях принято использовать не только три вида систем тормозов, но и различные вспомогательные механизмы, которые призваны усилить результативность торможения. Это усилитель тормозов, ABS, контроллер экстренного торможения, электроблокировка дифференциала и прочее. Практически во всех автомобилях, представленных в ГК Favorit Motors, присутствуют вспомогательные устройства для эффективности прохождения тормозного пути.

Устройство тормозного механизма

Конструктивно механизм соединяет два элемента — само устройство тормоза и его привод. Рассмотрим каждое из них по отдельности.

Устройство тормоза в современных автомобилях

Механизм характеризуется работой подвижной и неподвижной частей, между которыми происходит трение, что, в конечном итоге, и снижает скорость автомобиля.

В зависимости от того, какую форму имеют вращающиеся детали, различают два вида тормозных устройств: барабанные и дисковые. Основное различие между ними заключается в том, что подвижными элементами барабанных тормозов являются колодки и ленты, а у дисковых — только колодки.

В качестве неподвижной (вращающейся) части выступает сам барабанный механизм.

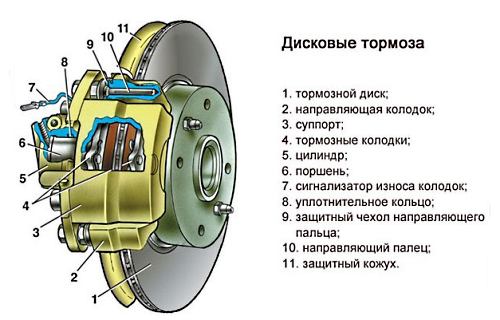

Традиционный дисковый тормозной механизм состоит из одного диска, который вращается, и двух колодок, которые неподвижны и размещены внутри суппорта с обеих сторон. Сам суппорт при этом надежно зафиксирован на кронштейне. В основании суппорта имеются рабочие цилиндры, которые в момент торможения соприкасают колодки к диску.

Работая на полную мощь, тормозной диск очень сильно нагревается от трения с колодкой. Чтобы его охладить, в механизме используются потоки свежего воздуха. Диск имеет на своей поверхности отверстия, через которые выводится лишнее тепло и поступает холодный воздух. Имеющий специальные отверстия тормозной диск носит название вентилируемого. На некоторых моделях автомобилей (преимущественно гоночного и скоростного назначения) используют керамические диски, которые имеют гораздо меньшую теплопроводность.

На сегодняшний день, чтобы обезопасить водителя, тормозные колодки оснащаются датчиками, показывающими уровень их износа. В нужный момент, когда на панели загорится соответствующий индикатор, потребуется просто приехать в автосервис и провести замену. Специалисты ГК Favorit Motors обладают большим опытом и всем необходимым современным оборудованием для демонтажа старых тормозных колодок и монтажа новых. Обращение в компанию не займет много времени, тогда как качество работы будет на той высоте, которая обеспечит действительно комфортное и безопасное управление автомобилем.

Основные типы тормозных приводов

Главное назначение этого привода состоит в предоставлении возможности управления тормозным механизмом. На сегодняшний день существует пять типов приводов, каждый из которых выполняет свои функции в автомобиле и позволяет оперативно и четко подать сигнал механизму для торможения:

- Механический. Сфера применения — исключительно в стояночной системе. Механический тип привода объединяет несколько элементов (система тяги, рычаги, тросики, наконечники, уравнители и т.д.). Этот привод позволяет подать сигнал стояночному тормозу о фиксации транспортного средства на одном месте, даже в наклонной плоскости. Обычно применяется на парковках или во дворах, когда автовладелец оставляется машину на ночь.

- Электрический. Сфера применения — также стояночная система. Привод в этом случае получает сигнал от ножной электрической педали.

- Гидравлический. Основной и самый распространенный тип тормозного привода, который применяется в рабочей системе. Привод представляет собой объединение нескольких элементов (педаль тормоза, усилитель тормоза, цилиндр торможения, цилиндры на колесах, шланги и трубопроводы).

- Вакуумный. Данный тип привода также часто встречается на современных авто. Суть его работы такая же, как и у гидравлического, однако характерное отличие состоит в том, что при нажатии на педаль создается дополнительное вакуумное усиление. То есть исключена роль гидравлического усилителя тормозов.

- Комбинированный. Также применим только в рабочей тормозной системе. Специфика работы заключается в том, что тормозной цилиндр после нажатия на педаль давит на тормозную жидкость и заставляет ее поступать под высоким давлением к тормозным цилиндрам. Применение сдвоенного цилиндра позволяет разделять высокое давление на два контура. Таким образом, если один из контуров выйдет из строя, система всё равно будет полноценно функционировать.

Принцип работы системы тормозов на автомобиле

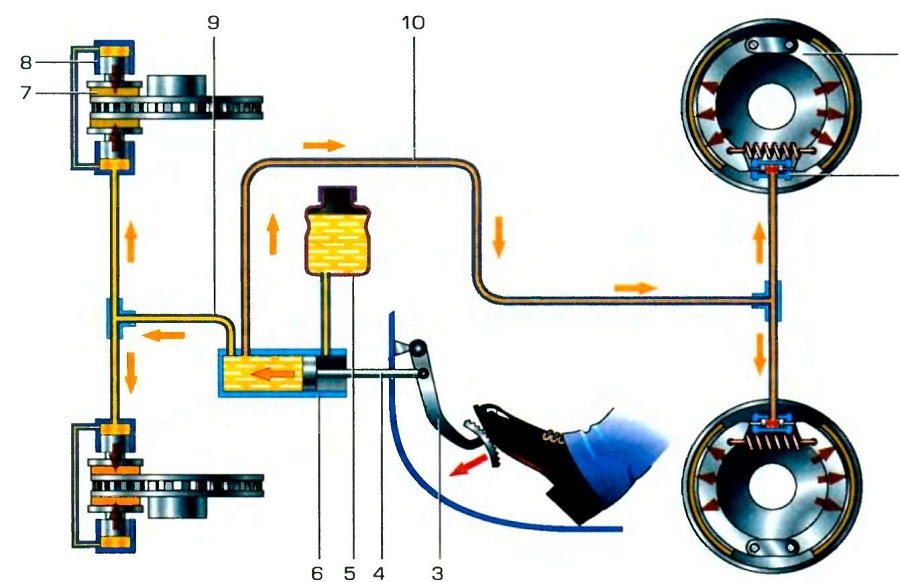

В связи с тем, что сегодня распространены транспортные средства с разными типами рабочей тормозной системы, принцип работы тормозного механизма будет рассмотрен на примере самой часто употребляемой — гидравлической.

Как только водитель нажимает на тормозную педаль, нагрузка сразу же начинает передаваться к усилителю тормозов. Усилитель вырабатывает дополнительное давление и передает его на главный тормозной цилиндр. Поршень цилиндра тут же нагнетает жидкость через специальные шланги и подает ее к тем цилиндрам, которые установлены на самих колесах. При этом давление тормозной жидкости в шланге сильно повышается. Жидкость поступает на поршни колесных цилиндров, которые начинают вращать колодки к барабану.

Как только водитель сильнее нажимает на педаль или же повторяет нажатие, соответственно будет увеличиваться давление тормозной жидкости во всей системе. Сообразно повышению давления будет усиливаться трение между колодками и барабанным устройством, что замедлит скорость вращения колес. Таким образом, наблюдается прямая связь между силой нажатия на педаль и замедлением скорости автомобиля.

После того, как водитель отпускает педаль тормоза, она возвращается на свое исходное место. Вместе с ней поршень главного цилиндра прекращает нагнетание давления, колодки отводятся от барабана. Давление тормозной жидкости спадает.

Работоспособность всей тормозной системы всецело зависит от работоспособности каждого ее элемента. Тормозная система является одной из самых важных в автомобиле, поэтому не терпит пренебрежительного отношения. В случае подозрения на каике-либо дефекты в ее работе, или появление индикации от датчика колодок, следует немедленно обратиться к профессионалам. ГК Favorit Motors предлагает свои услуги по диагностике степени износа и замене любых компонентов системы торможения. Качество работ и предоставление разумных цен на услуги гарантировано.

Тормозная система: назначение, виды

Тормозная система –

основа безопасности любого автомобиля. Она обеспечивает остановку машины на

месте тогда, когда об этом укажет водитель нажатием на педаль. Если тормозная

система становится неисправной, то это может привести дорожной аварии и даже к

жертвам. Поэтому за ее исправностью, несомненно, нужно следить. Тормозную силу

машины создают колесо и дорога. Для того чтобы авто исправно могло

останавливаться в него встраивают как рабочую, запасную, так и стояночную

тормозные системы. Далее поговорим подробнее о данных видах тормозной системы.

Содержание статьи

Виды тормозных систем

Как и говорилось выше, тормоза

могут быть нескольких видов. Сейчас поговорим о некоторых особенностях этих

видов:

- Рабочая

тормозная система дает авто вовремя остановиться, в целом она контролирует торможение

машины. - Запасная

тормозная система входит в игру в случае поломки рабочей тормозной системы. Она

устанавливается в каждой машине, выполняя точно такие же задачи, что и рабочая

тормозная система. - Стояночная – помогает

автомобилю долгий промежуток времени оставаться на одном месте неподвижно.

Тормозная система

обеспечивает безопасность для любого вида машины. На легковых машинах и грузовиках

устанавливают разные тормозные системы, ведь устойчивость и способность

остановиться у этих машин совершенно разные.

Зачем машине нужна тормозная система?

Тормоза – это,

опять-таки, обеспечение безопасного движение вашего авто. Если в момент остановки

машина не может затормозить, то вы будете двигаться дальше. В таких ситуациях

скорость автомобиля может быть разной, а отсюда – автомобильные аварии. Основа

работы тормозной системы – трение колес о дорогу. Поэтому обычно тормоза устанавливаются

именно в колесе. Тормоза состоят из подвижной и статичной частей. Когда

водитель нажимает на педаль, то происходит усиление в тормозном механизме,

тогда увеличивает давление жидкости в тормозах, и они срабатывают, начинается

трение колес об асфальт и машина останавливается. Помните об этих моментах и

всегда следите за исправностью ваших деталей машины.

Назначение и типы тормозных систем

⇐ ПредыдущаяСтр 22 из 39Следующая ⇒Тормозная система служит для уменьшения скорости и быстрой остановки автомобиля, а также для удержания его на месте при стоянке. Наличие надежных тормозов позволяет увеличивать среднюю скорость движения, что повышает эффективность эксплуатации автомобиля. Большинство автомобилей имеют три тормозные системы: рабочую, запасную и стояночную.

Рабочая тормозная система (ножной тормоз) предназначена для уменьшения (регулирования) скорости движения и полной остановки автомобиля. Эта тормозная система приводится в действие водителем нажатием ногой на педаль.

Стояночная тормозная система (ручной тормоз) служит для удержания остановленного автомобиля на месте. Она должна удерживать полностью фуженый автомобиль на дороге с уклоном не менее 16%. Стояночная тормозная система срабатывает при воздействии водителя рукой на рычаг.

Запасная тормозная система предназначена для остановки автомобиля в случае полного или частичного отказа рабочей системы. Она может быть выполнена как специальная автономная система или может являться частью рабочей системы, т.е. иметь общие с ней элементы. В качестве запасной системы часто используют стояночную систему при условии, что ее исполнение обеспечивает плавную и быструю остановку автомобиля.

Каждая тормозная система состоит из тормозных механизмов (тормозов) и тормозного привода.

Тормозные механизмы обеспечивают торможение вращающихся колес или одного из валов трансмиссии. По расположению они делятся на колесные и трансмиссионные, по форме вращающихся деталей — на барабанные и дисковые, по форме трущихся поверхностей — на колодочные и ленточные, последние не нашли применения в тормозных системах автомобилей.

Управление тормозными механизмами осуществляется с помощью тормозных приводов. Они могут быть гидравлическими, пневматическими или механическими. У автомобилей большинства моделей в тормозные приводы включают усилители, облегчающие управление тормозами, а также регуляторы тормозных сил и другие устройства, повышающие эффективность торможения автомобиля.

Невратающисся рабочие детали барабанных и дисковых тормозов обычно изготавливают в виде колодок, на которые для увеличения силы трения устанавливают фрикционные накладки из материала с высоким коэффициентом трения.

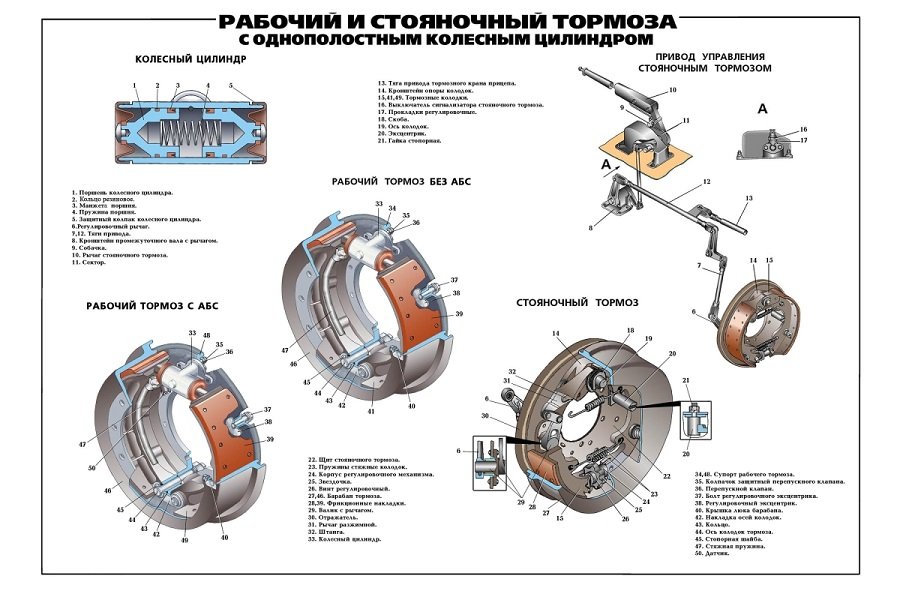

Устройство колодочного тормозного механизма и его привода показано на рис. 17.1. Колесный тормозной механизм представляет собой пару тормозных колодок 9, смонтированных внутри тормозного барабана 8. Принцип действия тормозных механизмов основан на использовании силы трения, возникающей при торможении между тормозными колодками и тормозным барабаном. Если на автомобиле применяется гидравлический привод (рис. 17.1, а), то колодочный тормоз имеет рабочий цилиндр б, поршни /которого раздвигают колодки 9. При пневматическом приводе (рис. 17.1, б) разжатие тормозных колодок 9 осуществляется с помощью разжимного кулака /2, соединенного со штоком 13 тормозной камеры //.

Рис. 17.1. Схема тормозного механизма с приводом:

Рис. 17.1. Схема тормозного механизма с приводом:

|

| а — гидравлическим; б— пневматическим; / — толкатель; 2 — цилиндр; 3 — поршень цилиндра гидропривода; 4— впускной клапан; 5 — выпускной клапан; б — рабочий иилиндр; 7— поршень рабочего цилиндра; £ — тормозной барабан; 9— тормозные колодки; 10— оттяжная пружина; // — юрмозная камера; 12— разжимной кулак; 13 — шток тормозной камеры; 14— мембрана тормозной камеры |

Работа тормозного механизма происходит следующим образом (см. рис. 17.1, а). При нажатии на тормозную педаль толкатель / цилиндра 2 гидропривода перемещает поршень 3, вследствие чего давление жидкости повышается, и выпускной клапан 5 открывается. При этом давление жидкости по трубопроводу передается в рабочий цилиндр б, поршни 7 которого расходятся и прижимают колодки 9 к тормозному барабану 8. Трение колодок о барабан

вызывает торможение колеса После прекращения нажатия на педаль она возвращается в исходное положение вместе с толкателем / и поршнем 3. Одновременно с этим под действием оттяжной пружины 10 тормозные колодки 9 отходят от барабана 8, поршни 7 рабочего цилиндра сближаются и вытесняют жидкость по трубопроводу в главный тормозной цилиндр через впускной клапан 4. Колесо при этом растормаживается и получает возможность свободно вращаться.

Тормозные механизмы

На современных автомобилях в качестве рабочего колесного тормоза наибольшее распространение получили колодочные тормоза барабанного типа с внутренним расположением колодок. Наряду с этим на легковых автомобилях широко применяются дисковые тормоза, устанавливаемые, как правило, на передних колесах.

Колодочные тормозные механизмы. Подавляющее большинство грузовых автомобилей оборудуется рабочими тормозными системами с колодочными тормозными механизмами барабанного типа. Такой колесный тормоз (рис. 17.2) состоит из тормозного барабана 3, вращающегося вместе с колесом, и неподвижной части — стального опорного диска /7, на котором установлены тормозные колодки 5 и £ К диску прикреплен рабочий цилиндр 2, во внутренней полости которого находятся два поршня с уплотнитель- ными манжетами и пружиной между ними. С помощью поршней происходит разжатие колодок и прижатие их к рабочей поверхности тормозного барабана. В нижней части опорного диска закреплены опорные пальцы 15 с эксцентриками 14ч на которые надеты ушки колодок. В средней части колодки опираются на регулировочные эксцентрики 12 и фиксируются от бокового смещения П-образной скобой 7. Верхние концы колодок с помощью оттяжной пружины 4 плотно входят в прорези наконечников поршней рабочего цилиндра 2, который с обеих сторон защищен от попадания фязи резиновыми колпачками /. К наружным поверхностям обеих колодок приклеивают или приклепывают фрикционные накладки, которые различаются длиной. Накладка 6 задней тормозной колодки 5 короче накладки передней тормозной колодки 8.

Тормозные механизмы имеют две регулировки — частичную и полную. Частичная (текущая) регулировка производится для восстановления нормального зазора между колодками и барабаном в процессе эксплуатации. При этом зазор между колодками и барабаном регулируют эксцентриками /2, которые фиксируются в необходимом положении с помощью пружины И и болта 9 с шайбой 10:

| 12 34 5 Рис. 17.2. Колесный колодочный тормозной механизм барабанного типа: |

а — устройство; б — силы, действующие в механизме; / — колпачки; 2 — рабочий цилиндр; 3 — тормозной барабан; 4— оттяжная пружина; 5.8—тормозные колодки; б—накладка задней колодки; 7— скоба; 9—болт; 10— шайба; // — пружина эксцентрика; 12 —регулировочный эксцентрик; 13 —пластина эксцентрика опорного пальца; 14— эксцентрики опорных пальцев; 15— опорные пальцы; 16— гайка; 17 —опорный диск; Л — сила прижатия тормозных колодок к барабану; Л» — сила трения между тормозным барабаном и колодками;Р2— реакция, создаваемая разжимным устройством; Я— равиодействуюшаяя

сил ^ и Рг

Полная регулировка производится после смены колодок или переклепки накладок. При этом сначала центрируют каждую колодку относительно барабана с помощью эксцентрика 14\ который фиксируют в установленном положении через пластину 13 гайкой 16, а затем корректируют зазор эксцентриком 12.

Тормозные механизмы должны иметь высокую работоспособность и обеспечивать торможение автомобиля с заданной эффективностью. Существенное влияние на это оказывают конструкция разжимного механизма, а также размеры деталей фрикционного сопряжения.

Схема сил, действующих в описанном тормозном механизме, показана на рис. 17.2, б. При торможении автомобиля колодки силой Р\ прижимаются к тормозному барабану 3% в результате чего между барабаном и колодками возникает сила трения которая образует пару сил на плече, равном диаметру тормозного барабана.

Силы Р^ и Р2 (реакция, создаваемая разжимным устройством), складываясь, дают равнодействующую Я, стремящуюся при данном направлении вращения (показано стрелкой) отжать от барабана заднюю (правую) колодку и прижать к нему переднюю (левую) колодку, вследствие чего момент трения на передней колодке значительно увеличивается. Поэтому переднюю колодку делают большей длины, чем заднюю, что способствует снижению удельных нагрузок на накладки, более равномерному их изнашиванию и повышению эффективности торможения.

Максимальная тормозная сила, которая может быть использована на колесе, ограничивается силой его сцепления с дорогой. Общая тормозная сила, действующая на автомобиль, определяется как сумма сил сцепления всех колес с дорогой и зависит от коэффициента сцепления <р в пятне контакта каждого колеса с дорогой. Величина коэффициента <р зависит от типа и состояния дорожного покрытия, степени изношенности шин, скорости движения автомобиля и других факторов. Об эффективности действия тормозов судят по тормозному пути автомобиля от начала нажатия на тормозную педаль до его полной остановки при движении по горизонтальному участку сухой дороги с асфальтобетонным покрытием.

Дисковые тормоза. На передних колесах многих легковых автомобилей (ВАЗ, ГАЗ, «Москвич» и др.) устанавливаются дисковые тормоза, обеспечивающие более эффективное торможение, чем барабанные. Применение дисковых тормозов улучшает эксплуатационные качества автомобиля, так как в этом случае более полно используется его сила тяжести, приходящаяся на каждое колесо передней оси при торможении. Наряду с этим дисковые тормоза по сравнению с барабанными при одинаковом тормозном моменте имеют значительно меньшую массу, что позволяет снизить общую массу автомобиля или увеличить массу перевозимого груза.

В дисковом тормозе, типовая конструкция которого показана на рис. 17.3, торможение производится с помощью сил трения, возникающих между закрепленным на ступице колесе чугунным

б

Рис. 17.3. Дисковый тормозной механизм:

а — общий вид: б — поперечный разрез; / — тормозной диск: 2 — кожух; 3 — тормозные колодки; 4— суппорт, 5 — трубка; 6 — клапан для удаления воздуха; 7 — рабочий цилиндр; 8— поршни; 9— упругое у плотните л ьное кольцо поршня; 10 — резиновая манжета; // — фрикционные накладки

тормозным диском / (рис. 17.3, а) и прижимаемыми к нему с двух сторон тормозными колодками 3, установленными в гнезде суппорта 4. Для защиты трущихся поверхностей диска и колодок от механических повреждений и загрязнения с внутренней стороны тормоз закрыт стальным штампованным кожухом 2, а с внешней — диском колеса.

В гнезде суппорта (рис. 17.3, б) установлены два противолежащих рабочих цилиндра 7. В каждом цилиндре помещен поршень 8\ уплотняемый упругим резиновым кольцом 9, расположенным в кольцевой выточке цилиндра. При растормаживании вследствие упругости уплотнительных колец 9 поршень возвращается в исходное положение. Внутренняя полость каждого цилиндра защищена от попадания пыли и грязи резиновой манжетой 10. Оба рабочих цилиндра одного колесного тормоза соединены между собой трубкой 5, вследствие чего давление из внутреннего цилиндра передается в наружный. Для удаления воздуха из тормозного привода в корпусе каждого цилиндра установлен клапан б.

Поршни непосредственно упираются в колодки 3, установленные на специальных пальцах, служащих для них направляющими. На колодки приклеивают фрикционные накладки 11 толщиной 11 мм. При торможении жидкость из главного тормозного цилиндра под давлением подается в рабочие цилиндры 7, в результате

чего поршни, преодолевая сопротивление уплотнитсльных колец 9, выдвигаются из цилиндра, и через колодки 3 плотно прижимают фрикционные накладки II к тормозному диску /, препятствуя его вращению. При растормаживании давление в рабочих цилиндрах снижается, и поршни под действием упругости уплотнитсльных колец 9 освобождают колодки, отходя от них на 0,10…0,15 мм. Указанный зазор поддерживается автоматически до предельного изнашивания накладок, при котором их толщина не превышает 1,5 мм.

По мере изнашивания накладок при торможении увеличивается только ход поршня рабочего цилиндра, что компенсирует их изнашивание. При растормаживании колодки по-прежнему отходят от диска на 0,10…0,15 мм вследствие упругости резиновых колец 9 и наличия осевого биения тормозного диска, которое не должно превышать 0,15 мм.

Какие существуют виды тормозных систем?

Любые автомобили, как маленькие с весом от 400 до 450 килограмм, так и большие с весом от 500 до 600 тонн, в обязательном порядке оснащаются тормозной системой. Основная задача тормозной системы заключается в изменении скорости передвижения транспортных средств, по команде водителя или же электронной системы руководства.

Вторым назначением тормозной системы является удержание машины в неподвижном состоянии по отношению к дороге, на время стоянки.

Тормозная система

Тормозная системаВ сегодняшней статье мы более подробно обсудим виды тормозных систем, а именно ответим на такие вопросы:

- Что собой представляет блок торможения?

- Устройство тормозной системы;

- Виды тормозных систем;

- В чем заключается принцип действия тормозного блока?

Основная информация

Основной функцией тормозной системы считается управление скоростью машины, ее остановкой, а также удержанием ее в одном положении с помощью силы торможения между дорогой и колесами машины. Сила торможения может образовываться автомобильным двигателем, механизмом остановки колес авто, электронным или гидравлическим замедляющим тормозом, который находится в трансмиссии. Для функционирования всех вышеперечисленных функций на транспортное средство устанавливают такие виды тормозных систем как:

- Рабочая. Этот тип системы применяется на любой скорости машины для полной остановки или же снижения скорости. Причем она начинает функционировать сразу же после нажатия на педаль тормоза. Представленная система считается самой эффективной по сравнению с остальными типами.

- Запасная. Используется в том случае, если основной блок торможения неисправен. Данный тип тормозного блока может быть двух видов, автономным или же ее функции выполняет часть рабочей системы торможения.

- Стояночная. Является необходимой для удержания машины на протяжении определенного времени на месте. То есть благодаря ей полностью исключается вероятность передвижения авто без ведома водителя.

- Добавочная. Используется на транспортных средствах, которые имеют повышенную массу, для остановки на спусках. Довольно часто происходит так, что функции этой системы остановки выполняются двигателем, на котором трубопровод перекрывается при помощи заслонки.

Блок торможения считается самым важным устройством для гарантирования безопасности машины. На легковых и некоторых грузовых автомобилях используются разные приспособления и блоки, которые повышают эффективность блока остановки и устойчивости в момент остановки. К таким устройствам относятся:

- Усилитель срочной остановки;

- Тормозной усилитель;

- Антиблокирующий блок.

Конструкция тормозного блока

Тормозной блок компонует конструкцию и привод остановки. Главной функцией механизма торможения является создание момента, который необходим для уменьшения скорости и полного остановки авто. На транспортных средствах применяется фрикционная конструкция остановки, которые функционируют на основании силы трения. Механика рабочего блока обычно располагается в автомобильных колесах, а стояночного блока за раздаткой или же за коробкой передач.

Зависимо от устройства фрикционной части выделяют механизмы диска и барабана. Механизм остановки имеет неподвижную и вращающуюся части.

Роль подвижной части барабанной конструкции остановки играет барабан остановки, а не вращающийся ленты или колодки торможения. подвижная часть конструкции диска торможения имеет вид диска, а невращающаяся колодками торможения.

На осях современных легковых авто обычно располагается дисковая конструкция торможения. Дисковой механизм торможения состоит из таких элементов:

- Диск торможения;

- Две не вращающийся колодки, которые устанавливаются в середине суппорта с двух сторон.

Суппорт закрепляется на кронштейнах, а в его пазах устанавливаются цилиндры, приживающие колодки в момент остановки к диску. Диск в момент остановки очень нагревается, а его охлаждение происходит за счет воздушного потока.

Для улучшения отхода теплоты на диске делаются небольшие отверстия. Такие диски будут называться вентилируемыми. Для большей эффективности остановки и устойчивости к перегреваниям на спортивных машинах используются керамические диски торможения. Колодки торможения прижимаются к суппорту при помощи пружинных элементов. На колодках закрепляются фрикционные накладки, а на нынешних транспортных средствах колодки торможения оснащаются датчиком уровня износа.

В чем заключается принцип действия системы торможения?

Давайте рассмотрим принцип действия системы торможения на примере гидравлического рабочего блока. В момент нажатия на тормоз нагрузка переходит на усилитель, создающий добавочное усиление на основном цилиндре. Поршень основного цилиндра торможения собирает всю жидкость в цилиндрах автомобильных колес с помощью трубопроводов. Причем в этот же момент происходит увеличение давления жидкости в приводе тормоза. Благодаря поршням цилиндров автомобильных колес происходит перемещение тормозящих колодок к дискам, или как их еще называют барабанам.

После нажатия на тормоз проходит увеличение давления жидкости, вследствие чего проходит активация механизмов торможения, приводящих вращение автомобильных колес в замедление и образование силы торможения в месте контакта шин авто с покрытием дороги. Причем чем больше будет прикладываться сила к педали тормоза, тем эффективнее и быстрее произойдет остановление автомобильных колес.

Давление жидкости в момент остановки может достигать от десяти до пятнадцати мегапаскалей.

В момент окончания торможения педаль при воздействии пружины возврата переходит в обратное положение. Также в обратное расположение переходит поршень основного цилиндра торможения. Части пружин отводятся от барабанов при помощи колодок. Тормозная жидкость переходит в основной цилиндр торможения из цилиндров автомобильных колес благодаря трубопроводам. Таким образом, проходит понижение давления системы торможения. Эффективность системы торможения сильно увеличивается благодаря использованию систем безопасности транспортного средства.

Основные типы и назначение тормозных систем грузовых автомобилей

Сегодня ремонт грузовых автомобилей производится регулярно на многочисленных сто. Для того чтобы привести транспортное средство в нормальное рабочее состояние, нужно хорошо знать устройство и принцип работы всех его систем. Тормозная система – это одна из самых важных составляющих любого грузовика, так как отвечает, прежде всего, за безопасность водителя и всех участников дорожного движения.

Современные грузовые транспортные средства оснащены системами тормозов четырех типов:

- рабочая тормозная система;

- запасная тормозная система;

- стояночная тормозная система;

- вспомогательная тормозная система.

Качественный ремонт машин может осуществляться только опытными специалистами на специализированном оборудовании.

Рабочая тормозная система предназначена для уменьшения скорости грузового транспортного средства с заданной интенсивностью до полной его остановки. При этом на работу системы не должна влиять высота скорости (она может быть очень высокой) и другие факторы: уклон дороги, нагрузка и т. д.

Запасная система тормозов используется для медленного и нерезкого снижения скорости автомобиля. С ее помощью можно даже полностью остановить машину, если ее рабочая тормозная система выйдет из строя вся или частично.

Стояночная тормозная система необходима для того чтобы удерживать грузовое транспортное средство в неподвижном состоянии как на уклоне и на горизонтальном участке дороги или стоянки, когда водитель отсутствует в кабине. Эффективность работы данной системы проверяется возможностью удерживания тяжелой машины на таком крутом уклоне, который она преодолевает на низшей передаче.

Вспомогательная тормозная система используется для того чтобы поддерживать постоянную скорость машины во время ее движения на горных спусках большой протяженности. Ее эффективность проверяется возможностью спуска транспортного средства по уклону в 7 градусов со скоростью 30 км/ч на протяжении 6 км без параллельного использования других систем тормозов.

Система тормозов грузового транспортного средства состоит из тормозного привода и определенных механизмов. При этом общие элементы не являются показателем единой работы системы – каждая из них работает независимо, обеспечивая грузовому автомобилю эффективность торможения при самых разных условиях.

Существуют также аварийная система растормаживания стояночного тормоза, привод тормозов прицепа, аварийная сигнализация и системы контроля работы тормозных систем машины.

Что такое пневматический привод?

Принцип действия пневматического привода механических систем грузовых транспортных средств лежит в основе физики газообразных веществ.

Газовая система – это практически любой объект, в принцип работы которого заложено использование газообразного вещества. Кислород является одним из самых доступных газов на земле, поэтому именно он широко распространен в производстве пневматических систем тормозов. Ведь даже слово pneumatikos является греческим и переводится не иначе, как «воздушный».

Более краткий термин, обозначающий подобную систему, зачастую применяется во всей технической литературе. Это слово «пневматика».

Стоит немного обратиться к истории возникновения пневматической системы. Устройства на ее основе использовались в самой глубокой древности. К простейшей пневматике относятся кузнечные меха, ряд музыкальных инструментов, ветряные мельницы – простейшие двигатели – и т. д.).

Наиболее часто использовались пневматические системы в качестве нагнетателей, то есть источников энергии воздуха. Они были способны придавать кислороду требуемый объем кинетический или потенциальной энергии.

Однако в сфере жизни и деятельности человека пневматический привод, который состоит из цепи устройств, приводящих в работу механизмы и машины, это одно из главных направлений использования кислорода, но далеко не единственное.

Пневматический привод: назначение

Пневматический привод отвечает за управление выпуском и впуском сжатого воздуха, при помощи которого тормозные механизмы приводятся в действие. Этот механизм используется на больших грузоподъемных машинах.

Одними из безусловных преимуществ пневматического привода являются контроль тормозов прицепа и точность слежения за процессом торможения. Если сравнивать пневматический привод с гидравлическим, то первый по своим конструктивным особенностям является более сложным и дорогостоящим. Кроме того, эта запчасть для грузовых иномарок больше весит и имеет внушительные габариты.

При каких условиях возможно использование энергии сжатого воздуха? Прежде всего, при включении специальных приборов в привод, которые обладают следящим действием. Они обеспечивают контроль изменения давления в исполнительных механизмах. Давление зависит, прежде всего, от усилия, которое приложено к управляющему органу. В свою очередь, размер давления оказывает влияние на усилие в исполнительных механизмах, которые и запускают в работу тормозные механизмы.

Компоненты пневматической тормозной системы грузовиков

Ведущие мировые компании-производители контроля и систем безопасности для грузового и коммерческого транспорты известны всем, кто занимается таким бизнесом, как продажа запчастей. Это марки KNORR-BREMSE и WABCO Vehicle Control Systems.

Вот уже больше века эти производители осуществляют активное внедрение на автомобильный рынок передовых механических и электронных технологий, необходимых в производстве тормозов и других систем безопасности. Вся продукция концернов KNORR–BREMSE и WABCO применяется в процессе производства грузовых и коммерческих транспортных средств, а также в их эксплуатации. Если вы собираетесь купить автозапчасти, то выбирайте только эти проверенные временем и большим числом покупателей марки.

Инженеры KNORR-BREMSE и WABCO внедряют на современный рынок на постоянной основе такие системы, как ABC (ABS) , EBS, ESC — система стабилизации, RSC — противобуксовочные системы, системы очистки воздуха, контроля трансмиссий, электрики, подвески и другие узлы и части систем тормозов.

На сегодняшний день концерны KNORR-BREMSE и WABCO являются лидерами в сфере производства компрессоров, воздушных кранов, различных клапанов и пневмогидроусилителей.

Основные типы пневматических систем

Все пневматические системы подразделяются на 3 основных вида:

- системы с естественной конвекцией (циркуляцией) газа;

- системы с замкнутыми камерами;

- системы, где используется энергия предварительно сжатого газа.

Первая группа – это системы с естественной (циркуляцией) газа, как правило, это воздух. Направление движения кислорода зависит от плотности природного характера и градиентов температуры. Примерами могут служить вентиляционные системы газоходов, горных выработок, обычных помещений, атмосферная оболочка планеты.

Вторая группа – это системы с замкнутыми камерами, которые не взаимодействуют с атмосферой. В этих камерах состояние газа может изменяться. На данный процесс оказывает влияние объем камер, подъем или падение температуры, объем отсасывания или наддува газа. Ко второй группе можно отнести такие устройства, как пневмобуферы, пневмобаллоны, различные эластичные надувные объекты, пневмогидравлические системы баков для топлива у самолетов и ракет.

Третья группа – это системы, в которых для выполнения целого ряда работ применяется энергия предварительно сжатого газа. Внутри этих систем газ движется с приличной скоростью по специальным магистралям. При этом он обладает большим запасом энергии. Такие системы бывают двух типов: бесциркуляционные и циркуляционные или иначе замкнутые.

Отработанный газ в циркуляционной системе возвращается к нагнетателю по трубопроводам для вторичного применения. Обычно такой принцип существует в гидроприводе.

Где применяется подобная система?

Прежде всего, в условиях, когда утечка газа в воздух недопустима или кислород нельзя использовать в определенных условиях по причине его окислительных свойств. Обычно подобнее системы применяются в криогенной технике, в которых используется агрессивные энергоносители – гелий, сероводород, аммиак, фреон, пропан и т. д.

В агрегатах с бесциркуляционной системой (например, в химической промышленности или в сварочном производстве) воздух выполняет роль источника пневматической энергии или химического реагента.

Три главных направления использования сжатого воздуха в жизнедеятельности человека

Первое направление – это использование кислорода в различных технологических процессах. Воздух в этом случае отвечает за сушку, обдувку, охлаждение, распыление, очистку, вентиляцию и тому подобные процессы. В горнодобывающей, пищевой и легкой промышленностях широко распространены системы пневмотранспортирования газа по магистралям. По воздуху проводятся пылевидные материалы в смесях, помещенные в специальные капсулы, а кусковые (штучные) материалы транспортируются на приличные расстояния по принципу перемещения текучих веществ.

Второе направление заключается в применении в системах пневматики сжатого воздуха. Он отвечает за автоматику управления различными процессами. С середины 60-х годов это направление активно развивалось. Оно совпало с созданием СЭППА (универсальной системы элементов промышленной пневмоавтоматики). В нее входят переключатели, пневматические датчики, реле, преобразователи, усилители, логические элементы, струйные устройства и другие.

На базе данной технологии производятся аналоговые, релейные и аналого-релейные схемы, являющиеся в некотором роде «родственниками» электротехнических систем. Использование их на практике – это выпуск систем программного управления машинами и движением мобильных объектов, а также сфера крупносерийного производства.

Третье направление использования мощной энергии пневматики – это применение пневматического привода в общей механике грузовых транспортных средств.

Как работает компрессор?

В систему питания сжатым воздухом пневматического привода входят:

- регулятор давления;

- компрессор;

- предохранитель от замерзания.

Компрессор, установленный на маховике двигателя (на переднем торце картера), отвечает за запас сжатого воздуха. Шестеренчатый привод компрессора, системы смазки и охлаждения компрессора соединены с соответствующими системами двигателя.

Через впускной трубопровод и воздухоочиститель кислород поступает в цилиндры компрессора. Попадает он туда через впускные клапаны пластинчатого типа. В свою очередь, происходит вытеснение воздуха, который сжат поршнями, в воздушные баллоны через специальные клапаны, расположенные в головке цилиндров.

Когда давление достигнет 700 кПа, регулятор прекращает подачу кислорода в пневмосистему посредством соединения атмосферы с нагнетательной магистралью. При снижении давления до 650 кПа в нагнетательной магистрали, тот же самый регулятор перекрывает поступление кислорода в атмосферу. Это действие запускает механизм нагнетания кислорода в пневмосистему.

Тормозная камера типа нужна для того чтобы запустить тормозные механизмы, отвечающие за торможение передних колес грузового транспортного средства.

Сжатый воздух при торможении проводится через штуцер в наддиафрагменную полость емкости. В свою очередь, диафрагма прогибается и осуществляет поворот регулировочного рычага тормоза, который осуществляет плотное примыкание к тормозному барабану колодок. Усилие, с которым производится это действие, прямо пропорционально давлению сжатого воздуха, который подведен в тормозную камеру

Когда осуществляется процесс оттормаживания, то есть в тормозной камере происходит сброс давления, шток возвращается в свое исходное положение под действием возвратной пружины. Регулировочный рычаг, в свою очередь, поворачивается, а тормозные колодки в этот момент освобождаются. Колодки отходят от тормозного барабана благодаря усилию стяжных пружин.

В рабочей тормозной системе имеется контур привода тормозов колес задней тележки. Его главные приборы – это воздушный баллон, часть тройного защитного клапана, авторегулятор тормозных сил, верхняя секция тормозного крана, тормозные камеры в количестве четырех штук, трубопровод к верхней секции клапана.

Для чего используется автоматический регулятор тормозных сил?

Он предназначен для их автоматического регулирования на колесах задней тележки и работает в зависимости от изменения осевой нагрузки колес. Процесс регулировки тормозных сил осуществляется посредством повышения/снижения давления воздуха в тормозных камерах колес задней тележки. На данный процесс влияет осевая нагрузка во время торможения транспортного средства.

26. Назначение и типы тормозных систем.

Для снижения скорости движения, остановки и удержания в неподвижном состоянии тракторы и автомобили оборудуют тормозной системой. Различают следующие ВИДЫ ТОРМОЗНЫХ систем:

рабочую, необходимую для регулирования скорости движения машины и ее плавной остановки; стояночную, которая служит для удержания машины на уклоне; вспомогательную, предназначенную для крутых поворотов трактора.

Вспомогательная тормозная система (тормоза) универсально-пропашного трактора была рассмотрена при изучении ведущих мостов. Тормоз действует на правую или левую полуось ведущих колес и тормозит ближнее к центру поворота ведущее колесо. При необходимости эти тормоза используют как рабочие и стояночные.

Тормозная система состоит из тормозного механизма и его привода.

Тормозной механизм служит для создания искусственного сопротивления движению трактора и автомобиля. Наибольшее распространение получили фрикционные тормоза, принцип действия которых основан на использовании сил трения между неподвижными и вращающимися деталями. Фрикционные тормоза могут быть барабанными, ленточными и дисковыми. В барабанном тормозе силы трения создаются на внутренней, цилиндрической поверхности вращения, в ленточном на наружной, а в дисковом — на боковых поверхностях вращающегося диска.

По месту установки различают тормоза колесные и центральные (трансмиссионные). Первые действуют на ступицу колеса, а вторые — на один из валов трансмиссии. Колесные тормоза используют в рабочей тормозной системе, центральные — в стояночной.

Привод тормозов предназначен для управления тормозными механизмами при торможении. По принципу действия тормозные приводы разделяют на механические, пневматические и гидравлические. Механический привод тормозов применяют на всех рассмотренных ранее тормозах тракторов. Этот привод используют и на стояночных тормозах, которыми оборудованы все автомобили и некоторые тракторы.

Стояночный тормоз.

На автомобилях установлены стояночные

тормоза барабанного типа. Н еподвижный

диск З закреплен на корпусе коробки

передач. На диске симметрично установлены

две тормозные колодки 5, которые размещены

внутри барабана. Тормозной барабан 7

закреплен на ведомом (вторичном) валу

коробки передач.

еподвижный

диск З закреплен на корпусе коробки

передач. На диске симметрично установлены

две тормозные колодки 5, которые размещены

внутри барабана. Тормозной барабан 7

закреплен на ведомом (вторичном) валу

коробки передач.

К тормозным колодкам снаружи прикреплены фрикционные накладки. Нижние концы колодок через пальцы 9 опираются на коническую головку регулировочного винта 10. Верхняя часть колодок опирается на толкатели б разжимного устройства, которое состоит из стержня 4 и двух шариков. Стержень соединен через приводной рычаг и тягу с рычагом 2 центрального (стояночного) тормоза.

для затормаживания автомобиля рычаг 2 тормоза рукой перемещают назад. В это время нижний конец рычага, перемещаясь вперед, через тягу и приводной рычаг II действует на разжимной стержень 4 с шариками. Под воздействием шариков 13 и толкателей б верхние концы колодок раздвигаются и их фрикционные накладки прижимаются к тормозному барабану, который затормаживается и препятствует вращению соединенного с ним карданного вала трансмиссии.

В заторможенном положении рычаг тормоза фиксируется на секторе защелкой. Чтобы выключить стояночный тормоз, необходимо освободить защелку, нажав на кнопку 1, и переместить рычаг тормоза вперед. При этом разжимной стержень 4 тоже переместится вместе с шариками вперед и освободит толкатели б. Под действием стяжных пружин 8 колодки отойдут в исходное положение. Необходимый зазор между фрикционными накладками колодок и барабаном устанавливают регулировочным винтом 10.

На колесном

тракторе общего назначения применяют

стояночный тормоз ленточного типа.

Торможение достигается трением,

возникающим между тормозной лентой и

шкивом, который закреплен на валу

привода переднего ведущего моста. Шкив

4 охватывает стальная лента 5 с чугунными

накладками. Один конец ленты закреплен

в кронштейне 9, привернутом к корпусу

раздаточной коробки, а другой соединен

системой тяг с ручным рычагом 12 управления

центрального тормоза, расположенным

в кабине. Рычаг тормоза фиксируется

храповиком. Равномерный зазор между

тормозной лентой и шкивом о беспечивают

оттяжные пружины З и регулировочный

болт 1. При переводе рычага 12 на себя

усилие передается через систему тяг

на ленту, которая затягивается вокруг

шкива и затормаживает его. В исходное

положение ленту возвращают пружины

после отведения рычага от себя.

беспечивают

оттяжные пружины З и регулировочный

болт 1. При переводе рычага 12 на себя

усилие передается через систему тяг

на ленту, которая затягивается вокруг

шкива и затормаживает его. В исходное

положение ленту возвращают пружины

после отведения рычага от себя.

На некоторых колесных тракторах установлены дисковые тормоза (рис. 142).

Стояночно-запасной тормоз (рис. 142, а) дискового типа расположен с правой стороны заднего моста рядом с основным тормозом. Его приводят в действие ручным рычагом 1, установленным в кабине трактора. Тормоз— сухой дисковый, состоит из кожуха 7, двух стальных соединительных 10 и двух чугунных 8 нажимных дисков, тяг и рычагов. Кожух привернут болтами

корпусу заднего моста. Соединительные диски имеют внутри шлицевые отверстия, которыми они установлены на шлице хвостовика ведущей шестерни конечной передачи.

Соединительные диски снабжены с обеих сторон фрикционными накладками. Внутри нажимных дисков, соединенных между собой тремя пружинами 15, уложены пять шариков 14, которые входят в углубления дисков.

Если переместить рычаг 1 на себя (по рисунку — вправо), то нажимные диски 8 поворачиваются тягами б в разные стороны, отходят один от другого и прижимают соединительные диски 10 к неподвижным плоскостям кожуха и крышке стакана подшипников. Под действием силы трения соединительные диски удерживают от вращения ведущую шестерню конечной передачи и колеса трактора.

По конструкции стояночно-запасной и основные тормоза рассматриваемого трактора одинаковы.

О сновные

тормоза (рис. 142, 6) служат для быстрой

остановки трактора и для осуществления

крутых поворотов.

сновные

тормоза (рис. 142, 6) служат для быстрой

остановки трактора и для осуществления

крутых поворотов.

При движении трактора соединительные диски вращаются вместе с ведущими шестернями. Если нажать на педаль II тормоза, то нажимные диски прижмут вращающиеся соединительные диски к неподвижным стенкам кожуха. Под действием трения соединительные диски останавливаются вместе с ведущей шестерней конечной передачи, притормаживая соответствующее ведущее колесо. В этом положении педаль можно удерживать длительное время с помощью защелки 12 горного тормоза.

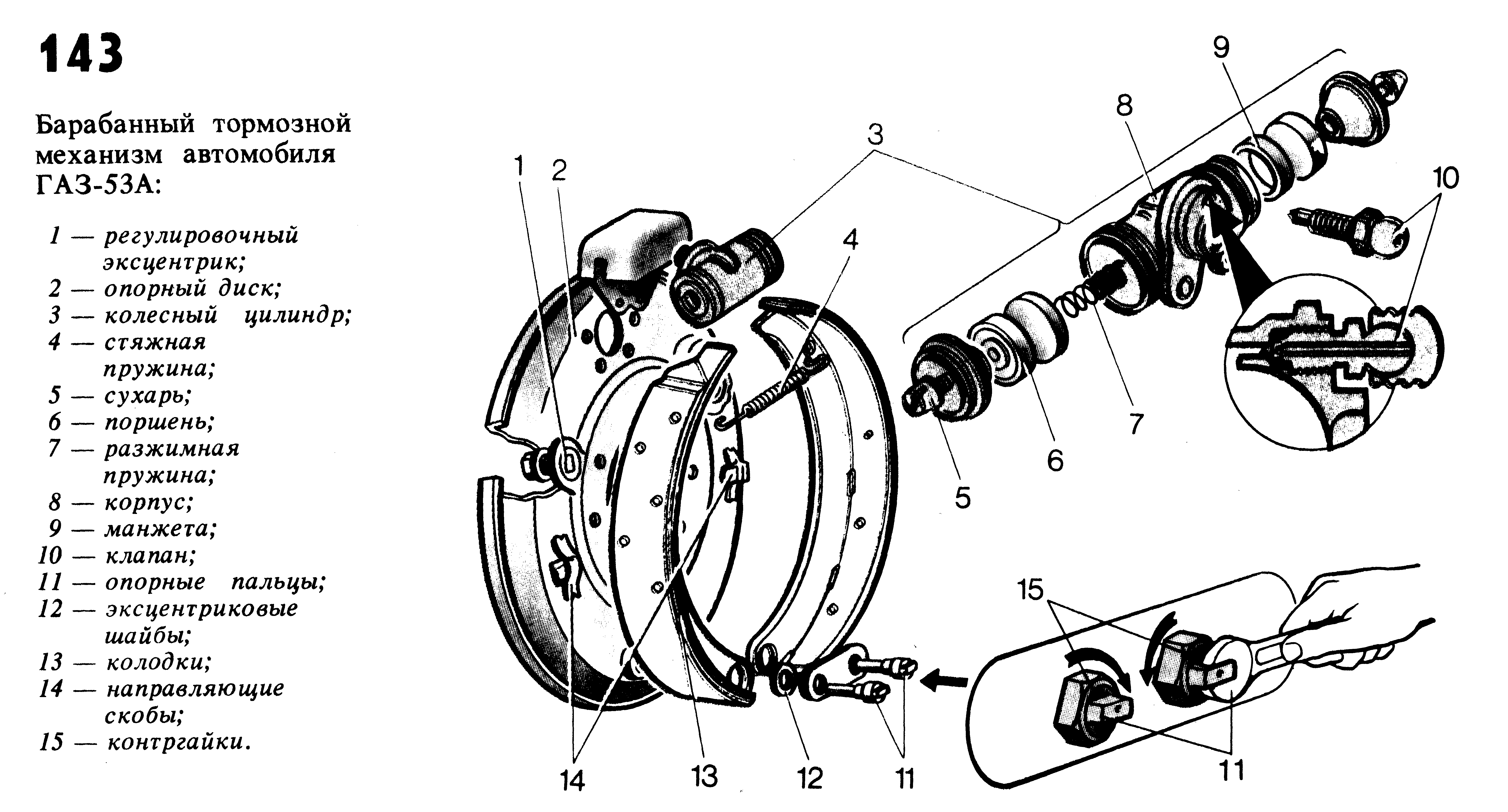

Тормозные механизмы с гидравлическим приводом

Барабанный

тормозной механизм с гидравлическим

приводом применяют на автомобилях. Он

состоит из двух колодок 13 (рис. 1 43),

установленных на опорном диске 2,

колесного тормозного цилиндра З, опорных

пальцев и регулировочных эксцентриков.

На наружные поверхности колодок

наклепаны фрикционные накладки. Передняя

накладка длиннее задней. При торможении

она прижимается к тормозному барабану

колеса с большой силой. Этим обеспечивается

их равномерное изнашивание. Между собой

колодки стянуты пружиной 4. Их нижние

концы опираются на эксцентриковые

шайбы, надетые на опорные пальцы II, а

верхние — на сухари поршней колесного

тормозного цилиндра. Зазор между

колодками и тормозным барабаном колеса

регулируют с помощью эксцентриков 1,

установленных под колодками в опорном

диске.

43),

установленных на опорном диске 2,

колесного тормозного цилиндра З, опорных

пальцев и регулировочных эксцентриков.

На наружные поверхности колодок

наклепаны фрикционные накладки. Передняя

накладка длиннее задней. При торможении

она прижимается к тормозному барабану

колеса с большой силой. Этим обеспечивается

их равномерное изнашивание. Между собой

колодки стянуты пружиной 4. Их нижние

концы опираются на эксцентриковые

шайбы, надетые на опорные пальцы II, а

верхние — на сухари поршней колесного

тормозного цилиндра. Зазор между

колодками и тормозным барабаном колеса

регулируют с помощью эксцентриков 1,

установленных под колодками в опорном

диске.

Тормозные механизмы с пневматическим приводом

Тормозную систему с пиевматическим приводом применяют на ряде тракторов и автомобилей. Она состоит из колесных тормозных механизмов (тормозов) и пиевматического привода. Колесные тормоза и пневматический привод грузового автомобиля и колесного трактора общего назначения подобны.

Типы тормозов и тормозных систем в автомобиле

Тормоза разных типов и тормозные системы состоят из разных компонентов и механизмов, но все они имеют одну и ту же цель — позволить машине остановиться во время движения. Хотите узнать все об этих типах тормозных систем? Читай дальше!

Все типы тормозов и тормозных систем выполняют одну и ту же функцию, которая позволяет автомобилю останавливаться во время движения. Это связано с большим преобразованием энергии.Больше всего люди знали о потенциальной и кинетической энергии, что одна помогает нам двигаться, а другая заставляет останавливаться. В автомобилях кинетическая энергия — это то, что помогает разгонять автомобиль, а потенциальная энергия поддерживается тормозами. Но чтобы объяснить это немного более простым языком, когда вы нажимаете на тормоз, тепло генерируется трением, прикладываемым к бокам колес. Затем она преобразуется в потенциальную энергию — остановка.

Мы объясняем это, чтобы помочь вам понять, как работает торможение, чтобы вы знали, что делать, если что-то пойдет не так.Также важно знать типов тормозов и тормозных систем в автомобиле , чтобы хитрый механик не мог легко обмануть вас.

Тормозная система помогает уменьшить вращение колес автомобиля

Различные типы тормозов

1. Дисковый тормоз

Дисковый тормоз — важный компонент тормозной системы, который останавливает вращение колес транспортного средства или снижает вращение.Трение действует с обеих сторон на колеса автомобиля, останавливая движение. Тормозные колодки — это материалы, которые способствуют этому трению. Итак, как только возникает трение, автомобиль замедляется или останавливается. Дисковый тормоз изготавливается либо из керамических компонентов, либо из чугуна и обычно крепится к оси или колесу.

В настоящее время дисковых тормозов используется больше, чем барабанных

2. Барабанные тормоза

Как следует из названия, барабанные тормоза — это механизм, в котором внутренняя поверхность барабана нажимается при нажатии на педаль тормоза.Когда автомобиль находится в движении, набор колодок или башмаков давит на барабан, который вращается вокруг колеса. Это приводит к трению о колеса, и автомобиль останавливается или замедляется. Лишь в нескольких автомобилях до сих пор используются барабанные тормоза, так как они были прекращены с тех пор, как дисковые тормоза стали популярными.

При появлении дисковых тормозов барабанные тормоза постепенно исчезают

>>> Найдите свой ответ здесь: Когда лучше всего использовать аварийный тормоз?

Типы тормозных систем

1.Гидравлическая тормозная система

Если вы фанат фильмов «Форсаж», они всегда говорили о гидравлических системах своих автомобилей. Этот вид тормозной системы объединяет трение, цилиндры и диэтиленгликоль в одно целое — чтобы автомобиль замедлился или прекратил движение. В этой тормозной системе дисковые тормоза и привод напрямую связаны между собой. Это снижает почти любую возможность отказа тормозов. Возможно, поэтому вы найдете его в последних автомобилях Mercedes-Benz, Audi, Volkswagen, BMW и Ford.Это также более эффективно, чем механическая тормозная система.

2. Механическая тормозная система

Механическая тормозная система — это те, которые поставлялись со старыми автомобилями с механической коробкой передач. Он включает в себя ручной тормоз и множество других механических компонентов. Когда вы наступаете на автомобильные тормоза, к вам прилагается сила. Пружины, цилиндрические стержни и опоры — это некоторые из компонентов, которые передают силу, прилагаемую к дисковым роторам или барабанным тормозам, в зависимости от типа автомобиля. Но когда была введена гидравлическая тормозная система, механическая тормозная система считалась менее эффективной и постепенно сокращается.

Видео: Типы ТОРМОЗНЫХ СИСТЕМ | МЕХАНИЧЕСКИЕ, ГИДРАВЛИЧЕСКИЕ, СИЛОВЫЕ ТОРМОЗА.

>>> Подробнее: Почему на большинстве автомобилей мы используем дисковые тормоза спереди и барабанные тормоза сзади?

3. Электромагнитная тормозная система

Гибридные автомобили в основном используют этот тип тормозной системы. Здесь электромагнитная сила течет в направлении, противоположном вращению колеса — при торможении.Это замедляет автомобиль или полностью останавливает колеса. Эта тормозная система считается лучшей, более эффективной и надежной, чем другие тормозные системы, поскольку в ней не используются жидкости или трение. Она даже быстрее, эффективнее и служит дольше, чем другие тормозные системы.

Наконец, есть тормозная система с сервоприводом, которая использует вакуум и воздухозаборник с минимальными человеческими усилиями для остановки автомобиля. При нажатии на тормоза создается вакуум, который снижает вращение колес.Но этот тип системы можно найти только в нескольких автомобилях и некоторых автономных транспортных средствах. Таким образом, обладая этими знаниями, вы можете фактически исследовать, какой тип вашего автомобиля, и знать, чего ожидать при их использовании или ремонте.

>>> Узнайте больше об обслуживании автомобилей прямо здесь, на Naijauto.com!

.Разъяснение тормозных систем в автомобилях

Тормозные системы автомобилей, возможно, являются наиболее важными частями транспортного средства. Представьте, что вы едете по дороге и приближаетесь к знаку остановки; вы нажимаете ногой на педаль тормоза, и ничего не происходит. Как бы автомобиль остановился и что бы произошло? Современные автомобили полны почти невообразимой сложности, и тысячи деталей работают вместе, чтобы обеспечить безопасную и комфортную поездку. Но насколько сложны компоненты тормозной системы?

Какие части тормозной системы?

Тормозные системы автомобилей, грузовиков и мотоциклов состоят из ряда частей, которые переводят действия водителя в физическую силу, останавливающую автомобиль.Одна и, возможно, самая важная из этих тормозных частей — это тормозные колодки вашего автомобиля. Тормозные колодки преобладают в ключевой части тормоза, потому что они являются компонентом, который контактирует и оказывает давление и трение на тормозные диски транспортного средства — эти плоские блестящие диски, которые иногда можно увидеть сразу за колесами некоторых транспортных средств. Давление и трение, приложенные к тормозному ротору, снижают скорость вращения и останавливают колесо.

Вверху: пример изношенного тормозного ротора

Когда колеса перестают вращаться, автомобиль тоже перестает двигаться.Это научно доказано. Хотя роль тормозных колодок как тормозных частей кажется простой, сами тормозные колодки совсем не такие. Остановка вращения такого быстрого массивного тела приводит к чрезмерному нагреву и напряжению этих подушечек. Если вы фанат автоспорта, вы, возможно, видели, как тормозной диск светится ярко-оранжевым светом, что является результатом сильного нагрева, с которым должна справляться тормозная система.

Вверху: Примеры различных типов тормозных колодок

Подумайте об этом: вы бы хотели схватить и удержать хэви-металлический диск, который вращался очень быстро? Представьте, что вы медленно сжимаете этот диск, пока автомобиль не остановится — это неблагодарная работа, но тормозные колодки делают это постоянно на протяжении тысяч и тысяч миль без жалоб.Другими словами, мы полностью доверяем свою жизнь тому, насколько плавно, безопасно и предсказуемо мы можем остановить машину с помощью тормозных колодок.

Надежность устройства остановки напрямую связана с надежностью автомобиля и, в конечном итоге, с безопасностью пассажиров. Тормозные колодки, безусловно, являются одними из самых важных и незаменимых автозапчастей, без которых не может быть ни один автомобиль.

Когда заменять тормозные колодки

К сожалению, нет четкого графика, который подскажет, когда пора заменять тормозные колодки.Износ тормозных колодок зависит от нескольких условий, таких как продолжительность поездки, климатические условия и частота остановок, поэтому вам нужно полагаться на свои уши и советы опытного автомобильного техника.

Шины большинства транспортных средств следует менять каждые 6 месяцев или, по крайней мере, каждые 12 месяцев, и это хорошее время для проверки тормозов. Механик может проверить толщину колодок и состояние тормозного оборудования, чтобы определить износ.

Кроме того, многие современные автомобили имеют встроенные датчики износа, которые царапают тормозной диск, когда необходимо заменить накладки.Свет этих датчиков износа обычно включается, когда тормозные колодки становятся тоньше 1,5 мм (2/32 дюйма) в толщину. Водитель услышит раздражающий визг при нажатии на тормоза (или при отпускании тормозов на некоторых автомобилях).

Вверху: пример новой и старой тормозных колодок

Эти датчики есть не на каждом автомобиле, поэтому водители должны прислушиваться к скрипам, скрежету (часто это признак того, что тормозные колодки полностью исчезли) и другие шумы, указывающие на износ.Некоторые незначительные шумы можно устранить, очистив тормоза, но постоянные заметные шумы обычно означают, что детали изношены сверх нормы.

Другие признаки износа включают пульсацию на педали тормоза, увеличение тормозного пути или когда вы нажимаете на тормоз, ваша нога опускается ниже, ближе к полу. Поскольку тормозные накладки изнашиваются постепенно, вы можете не заметить снижения производительности, поэтому в этом может помочь опытный глаз механика.

Все автомобили оснащены сигнальной лампой тормоза, которая загорается на несколько секунд каждый раз, когда вы заводите двигатель.Если он загорается во время движения, это, вероятно, означает, что в вашей тормозной системе мало жидкости из-за утечки или проблемы с главным тормозным цилиндром. Обратите внимание, что это не та сигнальная лампа, которая загорается при включении ручного или ножного стояночного тормоза.

Когда заменять дисковые тормоза и роторы

Все легковые и легковые автомобили оснащены передними дисковыми тормозами, а большинство из них также имеют задние дисковые тормоза. Хотя некоторые бюджетные автомобили по-прежнему комплектуются задними барабанными тормозами.В случае дисковых тормозов обычной практикой было просто заменять тормозные колодки и при необходимости шлифовать роторы на токарном станке, чтобы поверхность была ровной и гладкой.

Раньше диски выдерживали две или три шлифовки, но не удивляйтесь, когда придет время заменять колодки, вам сказали, что вам также понадобятся новые роторы. В нынешних может не хватить материала для бритья при шлифовке, и они могут быть не такими прочными и надежными.

Вверху: пример дискового тормоза

Кроме того, ремонтные мастерские не хотят менять поверхность роторов, потому что это увеличивает время работы, а качество работы может варьироваться в зависимости от того, кто ее выполняет и насколько квалифицированными они являются.Вместо этого для ремонтных мастерских быстрее, проще и выгоднее просто установить новые роторы вместе с новыми колодками. Его заменяют в большинстве случаев в коммерческих целях, этакая слепая зона водителей-любителей.

Имея в виду вышеизложенную информацию, мы надеемся, что теперь вы лучше понимаете важность тормозных колодок в транспортном средстве и насколько безопасность пассажиров зависит от исправных тормозов и особенно тормозных колодок. Если вы заметили какой-либо из вышеперечисленных предупреждающих знаков и готовы начать покупать высококачественные запчасти, обязательно обратите внимание на широкий выбор тормозных деталей BE FORWARD.

Просмотреть детали тормозов сейчас

.Тормозные системы |

Тормозные механизмы

Когда тормозная сила применяется для остановки вагонов, сила должна передаваться не на машины, а на что-то другое, например, на рельсы. Тормозное усилие может передаваться либо посредством сцепления, которое использует трение в точке, где колеса касаются рельсов, либо посредством способов, не связанных с сцеплением. В настоящее время в большинстве подвижного состава используются методы адгезионного торможения.

В методах отсутствия прилипания не используется трение в месте касания колес с рельсами, а также используются монтажные панели на автомобилях для увеличения сопротивления воздуха или прямое приложение давления от автомобиля к рельсу с использованием башмаков.Этот последний метод включает устройство, называемое рельсовым тормозом. В большинстве тормозных систем подвижного состава используются либо электрические, либо механические тормоза.

A. Механические тормозные системы

Основными тормозными устройствами, используемыми в механических тормозных системах, являются: ступенчатые тормоза, дисковые тормоза на оси и дисковые тормоза на колесах. Во всех этих механизмах используется предмет (тормозная колодка или накладка), создающий трение по диску. Приложенное давление регулируется для управления тормозной силой.В тормозе протектора колеса тормозная колодка прикладывает трение к протектору колеса, создавая эффект скольжения. В высокоскоростных поездах нельзя использовать этот тип тормоза, так как это приведет к повреждению протектора колеса. Вместо этого они используют дисковые тормоза на осях или колесах. Дисковые тормоза на мостах используются на тележках прицепов, поскольку в них достаточно места для размещения такой системы. Дисковые тормоза на колесах используются на моторных тележках, которые должны вмещать тяговый двигатель и иметь недостаточно места для тормоза, установленного на оси.В обеих системах сжатый воздух или масло подается на тормозной цилиндр, прижимая тормозную накладку к диску.

Тормозные диски — это собственный груз, который полезен только во время торможения, поэтому операторы стремятся установить более легкие диски. Мультидиски из углеродного / углеродного композита и алюминиевые композитные диски имеют меньший вес и вызывают значительный интерес.

Мультидиск из углеродного / углеродного композита имеет чередующиеся секции роторов и статоров из углеродного волокна. Во время торможения они трутся друг о друга, создавая силу трения, которая замедляет колесо или ось.Диск легче обычных материалов и обладает отличными термостойкими свойствами.

Тормозные диски из алюминиевого композитного материала можно сделать намного легче, чем современные тормозные диски из кованой стали и чугуна. Кроме того, их конструкция одинакова как для осевых, так и для колесных дисков, что позволяет получить гораздо более легкий диск без изменений конструкции.

B. Электрические тормозные системы

Другая тормозная система, используемая в электропоездах, — это электрическое динамическое торможение, которое преобразует двигатель в тормозной генератор, рассеивающий кинетическую энергию в виде тепла.Рекуперативное торможение использует генерируемое электричество вместо того, чтобы рассеивать его в виде тепла, и становится все более распространенным из-за его способности экономить энергию.

На следующем рисунке показаны принципы работы систем электрической тяги, динамического торможения и рекуперативного торможения. Хотя тяговый двигатель приводит в движение поезд и ускоряет его, во время торможения он вместо этого действует как электрический генератор, образуя часть цепи, состоящей из главного резистора (реостата), якоря и системы возбуждения. Электричество проходит через цепь и потребляется главным резистором, который преобразует кинетическую энергию поезда в тепло и тем самым действует как тормоз.

Рекуперативное торможение использует тот же тип цепи, но электричество, вырабатываемое при торможении, не потребляется основным резистором. Вместо этого он передается по воздушному проводу. Поток этого электричества контролируется контроллером под пантографом, который открывается и закрывается за доли секунды.

Электрические тормозные системы экономичны, потому что в них не используются фрикционные элементы, в отличие от механических тормозных систем. Система рекуперативного торможения еще более экономична, потому что электричество, регенерированное из кинетической энергии поезда, передается на контактный провод и становится доступным для питания другого подвижного состава.Проблема с электрическими тормозными системами заключается в том, что они иногда выходят из строя из-за сложных схем. По этой причине их нельзя использовать в качестве аварийных тормозов.

В электрической тормозной системе тормозное усилие тягового двигателя (генератора) передается на колеса через шестерни. Произведенное электричество регулируется для контроля тормозной силы.

Команда торможения

Тормоза должны работать на всех автомобилях в один и тот же момент и с точно необходимой силой.Время и сила торможения контролируются электрической или воздушной системой управления.

На следующих рисунках показана цифровая электрическая командная система, командная строка давления воздуха и системы в системе блока управления тормозами (BCU), соответственно. Цифровая система электрических команд управляет тормозной силой, подавая цифровое напряжение через провода, проходящие по всей длине поезда. Система управления воздушным движением, также известная как аналоговая диспетчерская система, контролирует давление воздуха в трубах, которые также проходят по всей длине поезда.Система воздушного управления используется в грузовых вагонах и некоторых легковых автомобилях и может передавать команды торможения в подвижном составе без источника питания. Система электрического управления используется в синкансэн и других новых поездах и обеспечивает меньший вес и лучшее время отклика даже в длинных поездах. Система BCU поддерживает тормозное усилие на оптимальном уровне, регулируя его в соответствии с командами торможения, электрическим тормозным усилием (рекуперативное торможение), количеством пассажиров, скоростью и т. Д.

Источник: ejrcf.or.jp; Железнодорожные технологии сегодня 7 — Тормозные системы — Идзуми Хасэгава и Сейго Учида

.Типы тормозных систем туристических прицепов

Мелисса Баджорек

кемпинг, изображение прицепа Грегом Пикенсом с Fotolia.comПо сути, для туристических прицепов используются два типа тормозов: электрические тормоза и импульсные тормоза. Федеральный закон требует, чтобы туристические прицепы с тормозами также имели систему аварийного отключения. Вес прицепа является важным фактором для правил DMV в каждом штате, а в некоторых штатах требуются тормоза в зависимости от веса буксирующего транспортного средства.В Калифорнии, например, тормоза требуются для любого прицепа весом 1500 фунтов и более, в то время как в Нью-Йорке прицепы, весящие 1000 фунтов без груза или 3000 фунтов в загруженном состоянии, должны иметь тормоза.

Электрические тормоза

По данным Департамента транспортных средств Калифорнии, в большинстве туристических прицепов используются электрические тормозные системы. Электрические тормоза прицепа активируются через электрическое соединение между прицепом и тягачом. В некоторых электрических тормозах прицепов используется контроллер, расположенный в тягаче на педали тормоза.Контроллер определяет давление, прикладываемое водителем к педали тормоза, а затем включает тормоза в прицепе. В некоторых моделях электрических тормозов прицепов используется инерционный выключатель, установленный на передней панели тягача. Для других электрических тормозных систем инерционный выключатель устанавливается в самом прицепе. В электрических тормозных системах используются магниты для активации тормозов прицепа.

Тормоза от перенапряжения

Тормоза от импульсных перенапряжений не требуют электрического подключения к тягачу. Тормоза прицепа путевого типа работают гидравлически; использование энергии буксируемого автомобиля для сжатия жидкости в цилиндре и включения тормозов.В системе этого типа торможение происходит автоматически. Обычно на язычке прицепа находится соединительный элемент, который соединяется с главным гидроцилиндром. Когда водитель буксирующего транспортного средства нажимает на тормоза, импульс прицепа заставляет муфту оказывать давление на шток поршня главного цилиндра, когда он скользит назад. Чем быстрее буксирующее транспортное средство замедляется, тем большее давление прикладывается к тормозной системе прицепа. Как только тягач снова начинает движение вперед, натяжение демпфирующей муфты снижает давление, прикладываемое к главному гидроцилиндру, и тормоза прицепа отпускаются.В некоторых штатах использование импульсных тормозов для более тяжелых прицепов запрещено. Кроме того, импульсные тормоза получают такое же воздействие от торможения, как и от движения буксирующего автомобиля задним ходом. Если вы планируете использовать импульсные тормоза, вам также понадобится либо соленоид заднего хода, подключенный к вашим фонарям заднего хода для сброса давления, либо механизм свободного хода, предназначенный для отпускания тормозов прицепа, когда буксирующее транспортное средство движется задним ходом.

Тормозные системы с отрывом

В США федеральный закон гласит, что прицепы должны иметь системы отрыва, которые задействуют тормоза прицепа, если он отсоединяется от тягача.Для электрических тормозных систем вам понадобится система аварийного резервного питания, которая используется для включения тормозов прицепа после отсоединения от транспортного средства, а также тяговый штифт или выключатель. Если вы выберете тормоза с импульсным накатом, простой кабель, подключенный к тягачу, может активировать тормозную систему, если она отсоединится.