Централизованные системы смазки — «Lincoln»

Содержание страницы

Чтобы предупредить выход из строя машин и продлить срок их эксплуатации, необходимо обеспечить не только подачу смазки в механизм, но и грамотное распределение ее по узлам трения. Для этих целей используют разные виды систем смазки: ручную и централизованную.

Централизованная система смазки Lincoln имеет ряд преимуществ перед ручным способом подачи смазки, но, несмотря на это, некоторые технические специалисты продолжают отдавать предпочтение ручной смазке, считая ее более дешевой. Однако при таком способе подачи смазочного материала, многие узлы трения можно смазывать исключительно во время остановки машины, а значит, возрастает время простоев техники и снижение их производительности. Также при ручной смазке очень часто возникают проблемы, как избыточной смазки, так и ее недостаточности — это явление напрямую связано с присутствующим человеческим фактором.

Система смазки Линкольн подает дозированное количество смазки к трущимся парам с оптимальным интервалом времени.

Система автоматической смазки Lincoln повышает безопасность механизмов, так как исчезает необходимость контакта с наиболее опасными точками смазки, а в критически важных узлах можно дополнительно установить контрольное оборудование.

Компания Lincoln системы смазки предлагает для различных отраслей промышленности с учетом всех индивидуальных особенностей оборудования.

РУЧНАЯ СМАЗКА — корень всего зла Длительные перерывы между сериями смазки позволяют грязи образовать засоры и повредить уплотнение подшипников. Грязь, накопившаяся на смазочном ниппеле, может вместе с смазкой попасть в подшипник. Централизованная смазка — лучшее решение проблемы! Это приводит к повышению простоя и снижению производительности .

Это приводит к повышению простоя и снижению производительности .

Дешевизна ручной смазки не всегда оправдывается

Затраты на ремонт и на простой техники находятся в постоянной зависимости от человеческого фактора. Только машины способны выполнять заданную работу в заданный срок и в заданном месте.

Каждая пара трения получает заданную порцию смазки.

- Короткие интервалы смазки, что обеспечивает оптимальное количество смазки на подшипниках в течение всего времени

- Подается небольшое, точно отведенное количество смазки, что очищает подшипник от всяких загрязнений и предохраняет его уплотнения

- Критически важным точкам смазки можно уделить особое внимание, установив контрольное оборудование, которые проследит за ходом работы

- Повышает безопасность агрегата, устраняя надобность контакта с особо опасными точками смазки

- Уменьшает расходы на техническое обслуживание, устраняя необходимость проведения однообразных и трудоемких работ, а также оптимизирует требования к смазке

- Экологическая, т.

к. оптимальным образом использует смазку.

к. оптимальным образом использует смазку.

Ключевые преимущества системы смазки Линкольн:

- Снижение производственных простоев.

- Уменьшение затрат на смазочные материалы.

- Увеличение производительности.

- Сокращение сметы расходов на ремонт и обслуживание техники.

- Повышение безопасности условий труда персонала и культуры производства.

- Отсутствие возможности загрязнения смазки.

- Смазывание узлов трения во время работы техники.

- Продление срока эксплуатации оборудования.

Вы можете получить всю интересующую информацию о Lincoln системах смазки у наших специалистов, они не только помогут подобрать оптимальный для вашего случая вариант системы, но и установят оборудование, обучат ваш персонал и обеспечат постпродажное обслуживание.

Lincoln системы смазки – залог высокой производительности техники и успешности вашего бизнеса!

Однолинейная система Lincoln «CentroMatic»

Универсальная однолинейная система Lincoln «CentroMatic» 1. смазываемых узлов в подаче смазки. Универсальные и работающие напрямую импульсные питатели «CentroMatic» содержат металлические посадочные места и подпружиненные рабочие и дозировочные поршни. Подача смазочного материала может происходить под высоким давлением (до 240 бар для консистентных смазок и 68 бар для масел). В результате этого могут применяться масла и консистентные смазки до класса консистентности. Однолинейные системы «CentroMatic» используются в том случае, когда в значительной степени различается потребность отдельных

Однолинейные системы «CentroMatic» используются в том случае, когда в значительной степени различается потребность отдельных

2. Дозировочный поршень работает отдельно, вследствие чего на каждый смазываемый узел может производиться подача индивидуально настроенного количества консистентной смазки. При достаточной объемной подаче насоса и соответствуют их размерах трубы систему можно без труда дооснастить. Отличительной чертой однолинейных систем Centro-Matic является их гибкость, позволяющая по мере необходимости добавлять или убирать точки смазки.

Отличительной чертой однолинейных систем Centro-Matic является их гибкость, позволяющая по мере необходимости добавлять или убирать точки смазки.

4. Качество форсунок Все промышленные форсунки Lincoln совместимы с новыми интегрированными насосными станциями. Форсунки серии SL испытывались по крайней мере вдвое чаще других сопоставимых форсунок. Форсунки изготавливаются либо из углеродистой стали, либо из нержавеющей стали, чтобы удовлетворять требованиям любой рабочей среды.

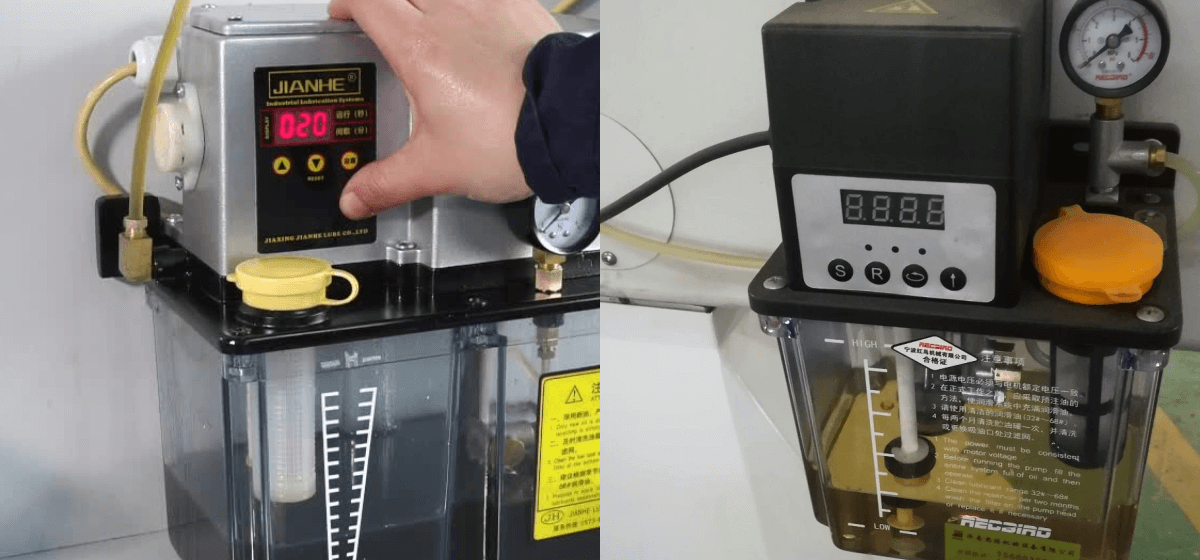

Новые интегрированные насосные станции Centro-Matic

Для удобства, компания Lincoln Industrial объединила три основных компонента: насос, управляющий таймер и воздушный электромагнитный клапан. Такой интегрированный узел предоставляет вам большую гибкость и увеличенную производительность. Вместо отдельного подбора, покупки, подключения и монтажа насоса, таймера/контроллера и электромагнитного клапана, вы можете выбрать интегрированный насос с требуемым рабочим напряжением, производительностью и размером резервуара. Встроенная система управления устраняет необходимость использования входных и выходных соединений программируемого логического управления (PLC). Вы можете сделать выбор либо между простым «режимом таймера», чтобы контролировать циклы включения/выключения без мониторинга, либо можно выбрать режим, при котором контролируется работа системы, с определением уровня смазки в резервуаре и/или давления в подающей линии (требуются дополнительные компоненты). Встроенные контакты внешней сигнализации сигнализировать подавать сигнал тревоги в удаленном месте.

Встроенная система управления устраняет необходимость использования входных и выходных соединений программируемого логического управления (PLC). Вы можете сделать выбор либо между простым «режимом таймера», чтобы контролировать циклы включения/выключения без мониторинга, либо можно выбрать режим, при котором контролируется работа системы, с определением уровня смазки в резервуаре и/или давления в подающей линии (требуются дополнительные компоненты). Встроенные контакты внешней сигнализации сигнализировать подавать сигнал тревоги в удаленном месте.

Быстрая установка. Новые интегрированные насосы Centro-Matic предусматривают монтаж меньшего количества компонентов. Время монтажа уменьшается на 70% по сравнении с насосами с раздельным управлением

Сферы применения: Стекольная и текстильная промышленность, производство цемента и стали, производства напитков, коммерческие автомобили и карьерное оборудование, отдельные промышленные установки и группы машин и т. д.

д.

Особенности системы

- Индивидуально настраиваемая дозировка количества смазки на каждый смазываемый узел

- Оптический контроль срабатывания питателей

- Подача смазочного материала под высоким давлением

- Различные типоразмеры питателей

- Несложный монтаж

- Легко поддается дооснащению

- Питатель может быть выполнен из нержавеющей стали

Cobra — Смазка цепной передачи (для перемещающихся пар трения)

Применение: тяжёлые цепные передачи для тяжёлого машиностроения

Преимущества:

- одна из лучших смазывающих систем в мире (по мнению специалистов)

- тяжёлая конструкция, но очень надёжна в работе

- дозированная подача

- Идеальна для горнодобывающей, цементной, автомобильной и пищевой промышленности

- Цикловая подача: max. 1 cm2 на ось ролика

- Для большого транспортёра применяются два агрегата Cobra: левый и правый

- Скорость перемещения зависит от модели агрегата Cobra

- Для быстроходных цепей применяются Cobra 501- 800

Система GLS

- Решение для обеспечения смазкой небольшого числа узлов

- Насос системы QLS устанавливает новые масштабы для насосов централизованной системы смазки.

Система QLS представляет собой комплектную, самостоятельно работающую систему смазки со всеми необходимыми функциями. Имеются все компоненты, включая встроенный предохранительный клапан. - Непосредственно от насоса можно смазывать с оптимальными затратами места смазки консистентной смазкой до класса пенетрации 2 (станция QLS 301) или маслом (станция QLS 311).

Идеальный вариант для:

- Небольших агрегатов с небольшой потребностью в смазочном материале

- Погрузочных кранов

- Смазки цепей

Компактность

Система QLS является компактным насосным агрегатом и содержит все компоненты и функции, которые необходимы для выполнения профессиональной смазки. Компактная конструкция позволяет монтировать насос в позициях и положениях, которые до сих пор представлялись невозможными

Система QLS является прочной и надежной даже при использовании в экстремальных условиях, например, при температуре

от -30 до +70 °С ил и при работе под струей воды (тип защитного исполнения IP6K9K, NEMA4).

Универсальность

Насос системы QLS находит универсальное применение. Интегрированная плата управления надежно контролирует продолжительность пауз и время работы насоса. Настройка продолжительности пауз происходит с помощью простых операций управления на клавиатуре -т. е. находится всегда «под рукой». Настройки и сообщения о состоянии системы отображаются на интегрированном светодиодном дисплее

Особенности системы

- Небольшая, компактная, готовая к монтажу система

- Различные варианты для монтажа

- Интегрированное управление с контролем

- Интегрированный дисплей с клавишами управления

- Стандартная сигнализация об опорожнении

- Встроенный предохранительный клапан с интегрированной обратной связью

- Простая дозировка посредством внутренней обратной связи для смазочного материала

- Может поставляться с надстроенным

распределительным блоком (от 6 до 18 выпускных отверстий) или без него - Опциональное внешним подключением устройства сигнализации о неполадках

Классическая двухлинейная система Lincoln «Helios»

Двухлинейные системы надежно обеспечивают эксплуатационную готовность даже в экстремальных условиях работы, например, в жару, холод, при повышенной загрязненности и влажности. Одним насосом может обеспечиваться смазкой большое число смазываемых узлов с различной потребностью в смазочном материале. В сочетании с прогрессивными питателями «Quicklub» достигается более высокая степень гибкости при дозировке смазочного материала.иВ пользу комбинированной системы свидетельствует также ее хорошее соотношение цены и производительности.

Одним насосом может обеспечиваться смазкой большое число смазываемых узлов с различной потребностью в смазочном материале. В сочетании с прогрессивными питателями «Quicklub» достигается более высокая степень гибкости при дозировке смазочного материала.иВ пользу комбинированной системы свидетельствует также ее хорошее соотношение цены и производительности.

Сферы применения:

- Большие заводы.

- Цементные — экскаваторы, измельчители, дробилки, грануляторы, печи для спекания и обжига, пластинчатые транспортеры, элеваторы, шнековые транспортеры, мельницы, упаковочные машины и т.д.;

- Сталелитейные — прокатные станы, сталеплавильное оборудование;

- Электростанции — ветряные и теплоэлектростанции )

Особенности системы

- Идеальный вариант для разветвленных на значительное расстояние мест смазки

- Давление системы до 400 бар позволяет использовать трубопроводы небольшого диаметра

- Оптический или электронный контроль за работой питателя

- Если какой-либо подшипник будет заблокирован, все остальные пары выпускных отверстий будут продолжать нормально работать

- Простая и индивидуальная дозировка смазочного материала — бесступенчатая регулировка на каждую пару выпускных отверстий питателя

- Легко поддается увеличению

Функции двухлинейной системы

Во время первого полуцикла смазочный материал закачивается в магистральную линию (А), а магистральная линия (В) подключается к сливной линии. Смазочный материал, который также является регулирующей средой системы, подается дозаторам. Поршни дозаторов приводятся в конечное положение, тем самым, распределяя точно отмеренное количество смазки. После того как все дозаторы доставили смазочный материал в точку потребления, система закрывается под действием гидропривода, что приводит к повышению давления в магистральной линии (А). После этого давление измеряется датчиком давления. Блок управления выключает насос и подает многоходовому клапану сигнал к освобождению магистральной линии (А). К этому моменту смазана половина всех мест смазки системы. Во время второго полуцикла в магистральную линию (В) нагнетается давление, и цикл продолжается по описанной схеме.

Смазочный материал, который также является регулирующей средой системы, подается дозаторам. Поршни дозаторов приводятся в конечное положение, тем самым, распределяя точно отмеренное количество смазки. После того как все дозаторы доставили смазочный материал в точку потребления, система закрывается под действием гидропривода, что приводит к повышению давления в магистральной линии (А). После этого давление измеряется датчиком давления. Блок управления выключает насос и подает многоходовому клапану сигнал к освобождению магистральной линии (А). К этому моменту смазана половина всех мест смазки системы. Во время второго полуцикла в магистральную линию (В) нагнетается давление, и цикл продолжается по описанной схеме.

Применение

- Крупные системы с рассредоточенными местами смазки

- Изменяющееся количество подачи смазочного материала

- Идеально подходят для работы в сложных условиях (например, при низких температурах)

Сферы применения:

- Крупные системы, в которых используется смазка до NLGI 2

- Отрасли промышленности Цементные заводы, сталелитейные производства, генераторные станции, предприятия горнодобывающей промышленности, крупные машинные комплексы

- Преимущество двухлинейной системы заключается в том, что она обеспечивает доставку точно отмеренного количества смазочного материала от одной насосной станции на большие расстояния.

- Работа дозаторов обеспечивается двумя магистральными линиями; следовательно, смазочный материал одновременно является регулирующей средой системы.

- Двухлинейную систему можно объединить с дополнительными прогрессивными дозаторами, что позволяет увеличить общее число мест смазки, обслуживаемых двухконтурным дозатором.

Функциональные возможности

- Благодаря высокому предельному давлению систем смазки «Линкольн», можно использовать трубопровод небольшого диаметра, что, в свою очередь, снижает расходы на установку и приобретение материалов. Кроме того, это позволяет сократить количество смазки находящейся в качество которой может ухудшиться при длительной эксплуатации.

- Возможность визуального или электронного наблюдения

за работой каждого дозатора. - При засорении точки смазки или поломке дозатора все остальные дозаторы будут продолжать нормально функционировать.

- Простота и возможность индивидуальной дозировки смазочного материала.

- Простота регулировки дозируемого количества смазочного материала после установки.

- Возможность оптимального контроля и наблюдения благодаря использованию магистральной системы.

- Простота наращивания системы.

«Интеллектуальная» система

Специальные элементы двухлинейной «интеллектуальной» системы «Линкольн» настраивают систему в соответствии с требуемым оптимальным давлением. Обычные магистральные системы работают на принципе фиксированной разности давлений. Это означает, что процесс

переключения начинается по достижении фиксированного давления на конце линий. Следовательно, подобная система всегда работает при максимальном давлении.

Что касается двухлинейной «интеллектуальной» системы «Линкольн», ее давление постоянно контролируется и соответствующим образом изменяется. Система автоматически регулирует давление, компенсируя колебания температур. Ручная регулировка системы, даже при установке, не требуется. Во время каждого цикла смазки генерируется только требуемое эффективное давление, — это позволяет продлить эксплуатационный срок насоса и других элементов системы; система всегда функционирует в наиболее эффективном режиме,и смазочный материал подвергается меньшим нагрузкам.

Еще одним преимуществом системы является непосредственное отображение всех значимых параметров на контроллере, что обеспечивает всесторонний мониторинг системы и насоса.

Общие элементы

Насосы: с резервуаром для Бочек Ручные насосы HJ2, ZPU01/02, ZPU08/14/24 Электронасосы Пневмонасосы PowerMaster*, Пневмонасосы Lubrigun

Дозаторы: VSG, VSL, VSKH, VSKV

Многоходовые клапаны: DU1 многоходовой клапан давления EM-U2 электрический многоходовой клапан MP2 пневматический многоходовой клапан MHY1 гидравлический многоходовой клапан

Система нанесения жидких смазок ORSCO

Систему нанесения жидких смазок ORSCO от остальных технологий отличает применение непрерывной сверхтонкой подачи масла, не создающей масляного тумана. Системы ORSCO могут распылять строго дозированные количества смазки в заданные промежутки времени.Системы ORSCO наносят только необходимое количество смазки, что приводит к значительной экономии смазочных материалов, предотвращению загрязнения и недопущению чрезмерного или недостаточного смазывания.

ORSCO является подразделением Lincoln Industrial начиная с 1998 года.В случаях, когда имеются повышенные требования к чистоте, применение систем ORSCO является исключительно эффективным.

Системы ORSCO успешно применяются в пищевой, текстильной, химической, целлюлозно-бумажной, электронной и горнодобывающей промышленности, а также в разных отраслях машиностроения.

Устранение фактора “Слишком много –слишком мало”

Системы ORSCO работают более эффективно, чем традиционные циклические

системы автоматической смазки, и тем более, чем применение ручного метода

смазки. Системы смазки ORSCO всегда наносят только оптимальное количество

смазки.

Устранение загрязнений

Высокоточные форсунки систем ORSCO наносят требуемое количество смазки

только в те места, где это необходимо. Результатом этого является

значительное уменьшение загрязнения продуктов. В отличии от традиционных

В отличии от традиционных

систем, использующих “масляный туман”, системы распыления ORSCO исключает

загрязнение окружающего пространства.

Непрерывное распыление

Системы ORSCO имеют возможность непрерывно наносить 1 каплю смазки в

течении более 4 минут. Даже после того, как в инжектор поступит вторая капля смазки, никакого изменения формы струи не происходит.

Фантастическое увеличение срока службы смазываемого оборудования

Процентное удлинение, на расположенной слева диаграмме показанное для цепных передач, остаётся на постоянном низком уровне даже после 3000 часов эксплуатации. В результате этого срок службы смазываемого оборудования увеличивается от 5 до 10 раз.

Уменьшение расхода смазки до 90%

При использовании большинства автоматических и ручных систем смазки имеет место подача чрезмерного количества смазки. Поскольку системы ORSCO распыляют непрерывную, сверхтонкую струю смазки без масляного тумана, в место смазки подаётся только необходимое количество масла.

Продукция ORSCO и её применение

Серия 150

Стандартная легкоустанавливаемая система, обслуживающая до 8 точек смазки. На выбор предлагается большое количество вариантов установки.

Серия 200

Конфигурируемая система, обслуживающая неограниченное количество точек смазки. Обеспечивается контроль основных параметров.

Серия 300

Система с наибольшими возможностями, обеспечивающая полный контроль неполадок.

Системы коаксиальной подачи

Применяются для смазывания оборудования с пневматическим приводом, цилиндров, насосов, сверлильных приспособлений и моторов.

Применение

Системы ORSCO могут применяться для смазывания оборудования любой степени сложности, работающего в любых условиях. В случае необходимости, могут быть изготовлены специальные форсунки или другие компоненты, отвечающие конкретным условиям эксплуатации.

Системы ORSCO серии 150

Легкоустанавливаемые системы, количество точек смазки в которых может достигать — 8!!!. Возможно применение различных вариантов контроля

Возможно применение различных вариантов контроля

Особенности системы:

- Обслуживает до 8 точек смазки

- Регулируемая подача смазки

- Устанавливается по 1 инжектору на каждую форсунку

- Диапазон вязкости: 100 – 200 SUS / 460 – 9200 CST

- Система может устанавливаться на расстоянии до 18 м. от форсунок

Системы серии 150 представляют из себя набор стандартных узлов. Данные системы просты в монтаже, управлении и обслуживании. Поскольку в данной серии предлагается разное количество вариантов управления и разное количество форсунок, они могут конфигурироваться под конкретные нужды заказчика.

Варианты управления:

Вариант C: управление производится при помощи подключаемого персонального компьютера либо другого оборудования, поставляемого заказчиком

Вариант T: Система включает в себя таймер ORSCO TDR-11, который управляет временем работы инжекторов, в результате чего производится регулирование подаваемого объема смазки

Вариант R: Встроенный таймер ORSCO TDR-11 управляет временем работы

инжекторов. Реле таймера управляет циклом распыления.

Реле таймера управляет циклом распыления.

Размеры:

470 мм х 500 мм х 190 мм

Напряжение питания:

Предлагаются варианты, предназначенные для работы от постоянного или

переменного тока.

Форсунки:

Высокоточные форсунки, подающие смазку без образования масляного тумана.

Могут поставляться как стандартные форсунки, так и форсунки для особых

условий эксплуатации.

Основные области применения:

- Смазывание цепных передач

- Станки высокоточной механической обработки

- Сборочное оборудование

- Конвейеры и т.д.

СИСТЕМЫ ПЕРЕКАЧКИ СМАЗКИ

Смазочная установка CRL-101,автоматизированная смазка крановых рельсов и колес

Смазка стрелочных переводов

Практическое применение смазочного оборудования фирмы Lincoln GmbH& Co . KG для смазки стрелочных переводов и криволинейных участков железнодорожного полотна. Смазочное оборудование для смазки стрелочных переводов и криволинейных участков пути сегодня нашло применение в 16 Американских штатах, Канаде, Латинской Америке . Европе. Применяется в метрополитене города Парижа для смазки криволинейных участков.

Смазочное оборудование для смазки стрелочных переводов и криволинейных участков пути сегодня нашло применение в 16 Американских штатах, Канаде, Латинской Америке . Европе. Применяется в метрополитене города Парижа для смазки криволинейных участков.

Преимущества применения смазки стрелочных переводов и криволинейных участков железнодорожного полотна.

- Снижение износа пера стрелочного перевода в 2-3 раза;

- Снижение износа головки рельса на криволинейных участках до 40-60%;

- Снижение расхода электроэнергии на криволинейных участках до 15-18%.

Смазочное оборудование предназначено для снижения износа трущейся части стрелочного перевода, а так же для снижения расхода электроэнергии при движении грузового состава на изгибах и при движении по стрелочному переводу. Смазочное оборудование является навесным оборудованием, что исключает какое-либо сверление или проведение сварочных работ на самих рельсах или на стрелочных переводов.

Область применения.

- Криволинейные участки железнодорожного полотна

- Стрелочные переводы

- Подземные железнодорожные пути

- Городские трамвайные пути

- Портовые, подъездные и карьерные ж/д пути.

Принцип работы При движении состава сенсор отсчитывает каждый 10 удар колеса вагона или локомотива. После прохода 10 колеса подается сигнал на блок управления, который в свою очередь дает команду на пуск насоса. Смазка из насоса через трубопроводы поступает к главному распределителю смазки тип SSV 6. Распределитель имеет два выхода, из которых смазка поступает к второстепенным распределителям тип SSV 14, установленных на шинах. Второстепенные распределители равномерно распределяют смазку по всей длине смазочной шины. При работе насоса смазка поступает к верхней головке рельса или к верхней части пера стрелки. После подачи определенной порции смазки к смазочной шине происходит отключение насоса. Отключение насоса обеспечивается после проведения заданного цикла смазки. Количество ходов главного распределителя регистрируется в блоке управления. После получения заданного количества сигналов с главного распределителя (электронный датчик ходов поршня) насос отключается. После получения нового сигнала с сенсора насос снова включается в работу. Включения насоса в работу может регулироваться от 10 ударов до 100 на сенсор.

После подачи определенной порции смазки к смазочной шине происходит отключение насоса. Отключение насоса обеспечивается после проведения заданного цикла смазки. Количество ходов главного распределителя регистрируется в блоке управления. После получения заданного количества сигналов с главного распределителя (электронный датчик ходов поршня) насос отключается. После получения нового сигнала с сенсора насос снова включается в работу. Включения насоса в работу может регулироваться от 10 ударов до 100 на сенсор.

Конструкция смазочной шины обеспечивает подвод смазки к верхней части головки рельса. Движению смазки вверх тоже способствуют ворсинки волосяной щетки. Основное назначение которой – снятие излишней смазки с реборды колеса.

Смазочные шины , за счет прилагаемых креплений, имеют возможность регулировки по плотности прилегания шины к головке рельса или перу стрелки.

Статьи посвященные оборудованию «Lincoln»

Системы смазки

SKF предлагает все типы систем смазки: от одноточечных лубрикаторов до сложных, полностью автоматических и централизованных систем смазки и циркуляции масла. Продукты SKF для подачи смазки используются во всех промышленных и транспортных системах, например, в горнодобывающей промышленности, на железнодорожном транспорте, в станках, в целлюлозно-бумажной промышленности, в оборудовании ветровой энергетики и морском оборудовании.

Продукты SKF для подачи смазки используются во всех промышленных и транспортных системах, например, в горнодобывающей промышленности, на железнодорожном транспорте, в станках, в целлюлозно-бумажной промышленности, в оборудовании ветровой энергетики и морском оборудовании.

Преимущества точной, регулярной, дозированной смазки, как части полностью управляемой программы технического обслуживания, невозможно переоценить. Около тридцати процентов преждевременных отказов механического оборудования приходится на плохое или неэффективное смазывание. Автоматизация этого процесса обеспечивает пополнение смазки с точными интервалами во всех точках, где это требуется, и с точным дозированием. Минимальное, но адекватное количество смазки может привести к значительному снижению расходов, и предлагает значительные экологические преимущества по сравнению с менее точными традиционными способами.

SKF Lubrication Systems теперь включает бывшие компании Vogel и Safematic и может предложить клиентам все их знания в области решений для смазывания.

Вы можете найти информацию о продуктах и системах подачи смазки SKF ниже Предложения по продуктам технического обслуживания и Системы смазки на вебсайте http://www.skf.com/ru/index.html

Одноточечный автоматический лубрикатор

Преимущества централизованной системы смазки

Одноточечный автоматический лубрикатор

SKF SYSTEM 24 – это одноточечный автоматический лубрикатор, который может подавать смазку в те точки смазывания, где обычно использовался метод шприцевания.

Лубрикаторы SKF SYSTEM 24 могут быть установлены так, чтобы подавать нужное количество смазки на протяжении определенного количества времени. Это обеспечивает более тщательный контроль за подачей смазки в сравнении с традиционными ручными инструментами для повторного смазывания. SKF SYSTEM 24 превосходно подходит для применения в местах, труднодоступных для использования шприцов для смазывания или с большим количеством точек смазывания, где использование ручных инструментов будет менее эффективным.

Преимущества централизованной системы смазки

Централизованная система смазки имеют следующие преимущества:

Большая производительность в результате увеличенного ресурса и сокращения простоев.

Снижение эксплуатационных расходов в результате уменьшения потребления энергии (пониженное трение), запасных частей, смазочных материалов и затрат на рабочую силу, благодаря пониженным требованиям к техническому обслуживанию и эксплуатации.

Снижение износа в результате регулярного, автоматического, точного и контролируемого дозирования смазочного материала в пределах коротких интервалов во время эксплуатации оборудования.

Исключение риска того, что некоторые точки смазки получат избыточное количество смазки, а другие ее не получат.

Исключение загрязнения смазочного материала.

Повышенная безопасность так как отсутствует необходимость присутствия оператора в непосредственной близости от участков, трудных для доступа и на опасных участках оборудования (например, печи, краны, уборочные машины, химическое производство).

Максимальная чистота.

Дружественное отношение к окружающей среде обеспечивается благодаря использованию минимальных количеств смазочного материала и минимальному обращению с ним.

Lincoln системы смазки

Jump to Navigation- Информация

- Производители

- Каталог

- Назад

- Насосное оборудование

- Насосы центробежные

- Apex Pumps

- Насосы винтовые

- Насосы высокого давления

- BFT

- GEA

- Погружные насосы

- Houttuin

- Горизонтальные насосы

- Apex Pumps

- Houttuin

- Inoxihp

- Moyno

- Vipom

- Насосы герметичные

- Hermetic Pumpen

- Zenith

- Насосное оборудование прочее

- AX System

- Sanco

- Servi Group

- Насосы центробежные

- Фильтровальное оборудование

- Воздушные фильтры

- AAF

- Jonell

- Масляные и гидравлические фильтры

- Parker Hannifin Corporation

- Servi Group

- Коалесцирующие фильтры

- ASCO Filtri

- Buhler Technologies

- EUROFILL

- Hydac

- Jonell

- Petrogas

- Scam Filltres

- Vokes Air

- Водоподготовка

- Grunbeck

- Фильтры КВОУ

- AAF

- Осушители

- Воздушные фильтры

- Компрессорное оборудование

- Поршневые компрессоры

- Винтовые компрессоры

- GEA

- Howden

- Stewart & Stevenson

- Центробежные компрессоры

- Baker Hughes

- Stewart & Stevenson

- Thermodyn

- Поршневые компрессоры

- Трубопроводная арматура

- Запорная, регулирующая, запорно-регулирующая арматура

- Предохранительная арматура

- Sapag Industrial valves

- Schroedahl

- Servi Group

- Приводы трубопроводной арматуры

- Biffi

- Keystone

- Запорная, регулирующая, запорно-регулирующая арматура

- Гидравлика

- Гидроцилиндры

- Servi Group

- Гидроклапаны

- Meggitt

- Servi Group

- Гидронасосы

- Riverhawk

- Servi Group

- Гидрораспределители

- Servi Group

- Пневмоцилиндры

- Artec

- Mec Fluid 2

- Гидроцилиндры

- Станочное оборудование

- Станки шлифовальные

- LOESER

- Хонинговальные станки

- CAR srl

- Станки зубо- и резьбо- обрабатывающие

- Nagel Maschinen

- Карусельные станки

- Star Micronics

- Шпиндели и фрезерные головки

- Cytec

- Станки шлифовальные

- Приводная техника

- Электрические приводы

- Servi Group

- Гидравлические приводы

- Biffi

- Пневматические приводы

- Keystone

- Вентиляторы

- Reitz

- Электромагнитные приводы

- Danfoss

- ECONTROL

- Редукторы

- Renk

- VAR-SPE

- Турборедукторы

- Flender-Graffenstaden

- Renk

- Электрические приводы

- КИП (измерительное оборудование)

- Анализаторы влажности

- Belimo

- Scantech

- Приборы измерения уровня

- Endress+Hauser

- Приборы контроля и регулирования технологических процессов

- Reuter-Stokes

- Приборы измерения уровня расхода (расходомеры)

- Belimo

- Itron

- Servi Group

- Системы измерения неразрушающего контроля

- HBM

- Kavlico

- Marposs

- Устройства измерения температуры

- Устройства измерения давления

- Autrol

- Servi Group

- Устройства измерения перемещения и положения

- Анализаторы влажности

- Лабораторное оборудование

- Микроскопия и спектроскопия

- Keyence

- Микроскопия и спектроскопия

- Электрооборудование

- Аккумуляторные батареи

- Hoppecke

- Противопожарное оборудование

- Reuter-Stokes

- Sanco

- Spectrex

- Выключатели

- Metrol

- Источники питания

- LAM Technologies

- Кабели и коннекторы

- Axon’ Cable

- HiRel Connectors

- Murrplastik

- Лазеры

- RIO

- Лампы

- Nic

- Parat

- Серийные преобразователи

- LAM Technologies

- Электродвигатели

- Gamak Motors

- LAM Technologies

- Электроника

- DUCATI Energia

- JOVYATLAS

- Luvata

- Murrplastik

- Аккумуляторные батареи

- Прочее оборудование

- Абразивные изделия

- Abrasivos Manhattan

- Atto Abrasives

- Буровое оборудование

- BVM Corporation

- Den-Con Tool

- MI Swaco

- Top-co

- WestCo

- Валы

- GKN

- Jaure

- Rotar

- Вибротехника

- JOST

- Газовые турбины

- Alba Power

- Baker Hughes

- Meggitt

- Score Energy

- Siemens energy

- Solar turbines

- Горелки

- Зажимные устройства

- Restech Norway

- SPIETH

- Защита от износа, налипания, коррозии

- Rema Tip Top

- Инструмент

- Deprag

- Knipex

- Клапаны

- Baker Hughes

- Mec Fluid 2

- Top-co

- Velan

- W.

T.A.

T.A. - Zimmermann & Jansen (Z&J)

- Крановое оборудование

- Facco

- Маркировочное оборудование

- Couth

- Espera

- Мельницы

- Eirich

- Металлообработка

- Agrati

- Муфты

- Coremo Ocmea

- Esco Couplings

- Jaure

- John Crane

- Kendrion Linnig

- Top-co

- ZERO-MAX

- Оси

- Jaure

- Подшипники

- John Crane

- NTN-SNR

- SPIETH

- Производственные линии

- Espera

- FIBRO

- Masa Henke

- Робототехника

- Motoman Robotics

- Системы обогрева

- Helios

- TYCO Thermal Controls

- Системы охлаждения

- Gohl

- Системы смазки

- Lincoln

- Строительные леса

- HAKI

- Сушильные печи

- Eirich

- Такелажное оборудование

- Casar

- Easy Mover

- Fetra

- Тормоза и сцепления

- Coremo Ocmea

- Упаковочное оборудование

- Espera

- Thimonnier

- Уплотнения

- Flexitallic

- John Crane

- Форсунки и эжекторы

- Exair

- Центраторы

- Top-co

- Электрографитовые щетки

- Morgan Advanced Materials

- Абразивные изделия

- AX System

- A.O. Smith – Century Electric

- A.S.T.

- AAF

- Abrasivos Manhattan

- Advanced Energy

- Agilent Technologies

- Agrati

- Alba Power

- Algi

- Allweiler

- Alphatron Marine

- Amot

- Anderson Greenwood

- Apex Pumps

- Apollo Valves

- Ariana Industrie

- Ariel

- Artec

- ASCO Filtri

- Ashcroft

- ATAS elektromotory

- Atos

- Atto Abrasives

- Autrol

- Autronica

- Axis

- Axon’ Cable

- Baker Hughes

- Baker Hughes

- Bando

- Baruffaldi

- BAUER Kompressoren

- Belimo

- Bently Nevada

- Berarma

- BFT

- BHDT

- Biffi

- Bifold Group

- Brinkmann pumps

- Buhler Technologies

- BVM Corporation

- Camfil FARR

- Campen Machinery

- CanaWest Technologies

- CAR srl

- Carif

- Casar

- CAT

- Celduc Relais

- Center Line

- Clif Mock

- Comagrav

- Compressor Controls Corporation

- CoorsTek

- Coral engineering

- Coremo Ocmea

- Couth

- CRANE

- Crosby

- Cytec

- Danaher Motion

- Danfoss

- Danobat Group

- David Brown Hydraulics

- Den-Con Tool

- DenimoTECH

- Deprag

- Destaco

- Dixon Valve

- Donaldson

- Donaldson осушители, адсорбенты

- DUCATI Energia

- Duplomatic

- Duplomatic Oleodinamica

- Dustcontrol

- Dynasonics

- E-tech Machinery

- Easy Mover

- Ebro Armaturen

- ECONTROL

- Eirich

- EMIT

- Endress+Hauser

- Esco Couplings

- Espera

- Estarta

- Euchner

- EUROFILL

- EuroSMC

- Exair

- Facco

- FANUC

- Farris

- Fema

- Ferjovi

- Fetra

- FIBRO

- Fisher

- Flender-Graffenstaden

- Flexitallic

- Flowserve

- Fluenta

- Flux

- FPZ

- Freudenberg

- Fritz STUDER

- Gali

- Gamak Motors

- GEA

- GEORGIN

- GKN

- Gohl

- Goulds Pumps

- GPM Titan International

- Graco

- Grunbeck

- Grundfos

- Gustav Gockel

- HAKI

- Harting technology

- HAWE Hydraulik SE

- HBM

- Heimbach

- Helios

- Hermetic Pumpen

- Herose

- HiRel Connectors

- Hohner

- Holland-Controls

- Honsberg Instruments

- Hoppecke

- Horton

- Houttuin

- Howden

- Howden CKD Compressors s.r.o.

- HTI-Gesab

- Hydac

- Hydrotechnik

- IMO

- Inoxihp

- iNPIPE Products

- ISOG

- Italmagneti

- Itron

- ITW Dynatec

- Jaure

- JDSU

- Jenoptik

- John Crane

- Jonell

- JOST

- JOVYATLAS

- K-TEK

- Kadia

- Kavlico

- Kellenberger

- Kendrion

- Kendrion Linnig

- Keyence

- Keystone

- Kitagawa

- Knipex

- Knoll

- Kordt

- Krombach Armaturen

- KSB

- Kumera

- Labor Security System

- LAM Technologies

- Lapmaster Wolters

- Lincoln

- LOESER

- Lufkin Industries

- Luvata

- Mahle

- Marposs

- Masa Henke

- Masoneilan

- Mec Fluid 2

- MEDIT Inc.

- Meggitt

- Mercotac

- Metrol

- MI Swaco

- Minco

- MMC International Corporation

- MOOG

- Moore Industries

- Morgan Advanced Materials

- Motoman Robotics

- Moyno

- Mud King

- MULTISERW-Morek

- Munters

- Murr elektronik

- Murrplastik

- Nagel Maschinen

- National Oilwell Varco

- Netzsch

- Nexoil srl

- Nic

- NOV Mono

- NTN-SNR

- Ntron

- Nuovo Pignone

- O’Drill/MCM

- Oerlikon

- Oilgear

- Omal Automation

- Omni Flow Computers

- OMT

- Opcon

- Orange Research

- Orwat filtertechnik

- OTECO

- Pacific valves

- Pageris AG

- Paktech

- PALL

- Panametrics

- Parat

- Parker Hannifin Corporation

- PENTAIR

- Peter Wolters

- Petrogas

- ProMinent

- Quick Soldering

- Reitz

- Rema Tip Top

- Renk

- Renold

- Repar2

- Resatron

- Resistoflex

- Restech Norway

- Reuter-Stokes

- Revo

- Rexnord

- Rheonik

- Rineer Hydraulics

- RIO

- Riverhawk

- RMG Honeywell

- Ro-Flo Compressors

- Robbi

- ROS

- Rota Engineering

- Rotar

- Rotoflow

- Rotork

- Ruhrpumpen

- S. Himmelstein

- Sanco

- Sapag Industrial valves

- Saunders

- Scam Filltres

- Scantech

- Schroedahl

- Score Energy

- Sermas Industrie

- Servi Group

- Settima

- Siekmann Econosto

- Siemens

- Siemens energy

- Simaco

- Solar turbines

- Solberg

- SOR

- Spectrex

- SPIETH

- SPX

- Stamford | AvK

- Star Micronics

- Stewart & Stevenson

- Stockham

- Sumitomo

- Supertec Machinery

- Tamagawa Seiki

- Tartarini

- TEAT

- TEKA

- Thermodyn

- Thimonnier

- Top-co

- Truflo

- Turbotecnica

- Tuthill

- TYCO Thermal Controls

- Vanessa

- VAR-SPE

- VDO

- Velan

- Versa

- Vibra Schultheis

- Vipom

- Vokes Air

- Voumard

- W.T.A.

- Warren

- Waukesha

- Weatherford

- Weiss GmbH

- Wenglor

- WestCo

- Woodward

- Xomox

- Yarway

- Zenith

- ZERO-MAX

- Zimmermann & Jansen (Z&J)

AI020054 Манометр системы смазки двигателя

СПЕЦИФИКАЦИЯ

| Код товара | 48181 |

| Количество в упаковке | 1/6 |

| Артикул | AI020054 |

| Страна производитель | Тайвань |

ОПИСАНИЕ лидер продаж

Прибор для измерения давления системы смазки применяется для диагностики работоспособности элементов системы смазки двигателя внутреннего сгорания, помогает определить неисправности двигателя, масляного насоса и работоспособности датчиков.

В комплект поставки входит манометр, диаметром 80 мм с обрезиненным корпусом и гибким шлангом, длиной 1300 мм, клапаном сброса и устройством быстрого соединения, переходник для труднодоступных мест и 10 адаптеров, совместимых с большинством резьбовых соединений датчиков давления системы смазки двигателей: R1/8DIN2999, 1/8x27NPT, 1/4x18NRT, 3/8x20UNF, 1/2x20UNF, M10x1.0, M12x1.5, M14x1.5, M16x1.5, M18x1.5.

СОДЕРЖАНИЕ

| — | Содержание: |

| — | Манометр, диаметром 80 мм с обрезиненным корпусом и гибким шлангом, длиной 1300 мм, клапаном сброса и устройством быстрого соединения; |

| — | Переходник для труднодоступных мест; |

| — | Адаптер R1/8DIN2999; |

| — | Адаптер 1/8x27NPT; |

| — | Адаптер 1/4x18NRT; |

| — | Адаптер 3/8x20UNF; |

| — | Адаптер 1/2x20UNF; |

| — | Адаптер M10x1.0; |

| — | Адаптер M12x1.5; |

| — | Адаптер M14x1.5; |

| — | Адаптер M16x1.5; |

| — | Адаптер M18x1.5; |

| — | Пластиковый кейс. |

Инструменты и приспособления специального назначения производства компании JONNESWAY® ENTERPRISE CO., LTD., по уровню исполнения относятся к изделиям класса PROFESSIONAL, применяется для производства работ по сборке, ремонту и обслуживания продукции машиностроения, строго персоналом, имеющим соответствующую квалификацию, знакомым с правилами техники безопасности, условиями эксплуатации и навыками работы со специальным инструментом и приспособлениями.

На инструменты и приспособления специального назначения торговой марки JONNESWAY® распространяется понятие «ограниченной гарантии», в связи с сокращением срока эксплуатации, связанным с повышенным износом некоторых деталей конструкции при использовании. Срок эксплуатации изделия с заявленными характеристиками определен в 12 месяцев с начала использования инструмента. Начало эксплуатации определяется по дате продажи, указанной в гарантийном талоне JONNESWAY® или фискальном документе, подтверждающем факт приобретения конкретного изделия. Срок применения инструмента с объявленными характеристиками может быть изменен индивидуально, как в сторону уменьшения, так и в сторону увеличения в зависимости от интенсивности и условий эксплуатации конкретного изделия (группы изделий).

Претензии по отношению к инструменту, вышедшему из строя в течение гарантийного срока, принимается к рассмотрению уполномоченным представителем JONNESWAY® ENTERPRISE CO., LTD., в соответствии с Законом «О Защите прав потребителя».

Не подлежат обслуживанию по гарантийным условиям изделия, вышедшие из строя в результате:

- Нагрузок, превышающих расчетные.

- Воздействий, не связанных с выполнением основных функций изделия.

- Нарушений правил хранения, обслуживания и применения.

- Естественного износа.

В этой связи, производитель настоятельно рекомендует:

1) Подбирать и использовать инструмент согласно производимой работе и строго по назначению.

2) Не наносить удары по телу инструмента или элементам изделия другими предметами, если подобное не предусмотрено конструкцией.

3) Не допускать падения инструмента с большой высоты на твердую поверхность.

4) Не допускать длительное хранение инструмента в условиях высокой влажности или иных агрессивных к материалам изделия средах.

5) Не допускать самостоятельного ремонта и регулировок инструмента в период гарантийного срока.

6) Правильно и своевременно производить работы по техническому обслуживанию инструмента.

7) При использовании специальных приспособлений и средств диагностики, руководствоваться исключительно рекомендациями производителя по ремонту и эксплуатации обслуживаемой техники.

8) Правильно и своевременно производить очистку инструмента от загрязнений.

.

Претензии по данной гарантии не принимаются к рассмотрению в случаях невозможности подтверждения квалификации пользователя, наличия признаков проведения ремонтных работ изделий, осуществлявшихся неуполномоченными на это лицами, изменений конструкции, или самостоятельной установки неоригинальных компонентов и деталей изделий.

Производитель оставляет за собой право определения причины выхода из строя изделия (из-за некачественных материалов, ошибок при сборке, человеческого фактора или по иным причинам).

Права по настоящей гарантии ограничиваются первоначальным потребителем и не распространяются на последующих.

Централизованные системы смазки для дробильно-измельчительного оборудования

А.И.Госман, менеджер по Восточной Европе компании LINCOLN Gmbh & Co. KG, Германия

Эффективность применения централизованных систем смазки (ЦСС) доказана опытом их использования на технологическом транспорте и мощном горно-добывающем оборудовании (журнал «Горная Промышленность», №3•2001, №6•2002 и «Специальный выпуск» 2004). При этом было показано, что за счет сокращения времени на проведение смазочных работ возрастает сменная производительность оборудования, сокращаются затраты на ремонт и обслуживание, на запасные части, на смазочные материалы. Кроме того, исключается необходимость в наличии различных смазочных материалов для смазки трущихся пар.

Положительный опыт применения ЦСС позволяет с равным успехом использовать их и на другом оборудовании горнодобывающих предприятий, в частности, на дробильно-измельчительных комплексах.

Фирма Lincoln является одним из основных поставщиков смазочнного оборудования для производителей всевозможного дробильного и измельчающего оборудования. Основными нашими заказчиками являются Q&К, Krupp Fördertechnik, IBAG GmbH, Hymbold-Weder AG, Gebr. Pfeifer AG, KHD AG и др. Как правило, дробильно-измельчительные установки оснащаются двухлинейными или прогрессивными системами смазки.

Использование смазочных систем на дробильном и измельчающем оборудовании может быть показано на примере применения ЦСС на дробилках типа КРД-700/100 А или КРД-700/75 прозводства «ОМЗ-Горное оборудование и технологии».

В качестве основных элементов ЦСС КРД применяются:

1. Блок управления работой смазочной станцией типа SA-E.380, FXYBU-2WX с логическим управлением, помещенный в металлический шкаф размером 600(600(210 SA-200.

2. Насосная станция типа Р-215-М 100-30 XYBU-2K6/1К7-380-420

3. Прогрессивные распределители смазки типа SSV 6-N и SSV8-N

4. Электромагнитный клапан (З/2-Wege-Magnetventil, 24V DC).

По заказу клиента ЦСС может комплектоваться насосом для автоматической заправки смазочной станции Р-215 из 200 литровой емкости.

Принцип работы централизованной системы смазки для дробилок

Смазочная станция типа P-215 в комплекте с контролем уровня смазки в 30 литровой емкости размещается в непосредственной близости от дробилки. Станция имеет три насосных элемента, которые имеют возможность непосредственной регулировки выхода смазки.

Прогрессивные распределители смазки типа SSV6-N и SSV8-N с электронным счетчиком количества ходов предназначены для подачи заданного количества смазки к парам трения. Электронный контроль на распределителях смазки предназначен для регистрации заданного количества сделаных циклов. Питатель SSV6-N предназначен для подачи смазки к подшипникам ведущего и ведомого валов дробилки (0.20 см3/ч и 0.40 см3/ч, соответственно). Один из восьми выходов питателя SSV8-N предназначен для подачи смазки к противопылевому уплотнению дробящего конуса с потребностью 3.2 см3/ч. Подача смазки к верхнему подвесу дробилки (41.6 см3/ч) осуществляется непосредственно от насосного элемента К 7.

После подачи заданного количества смазки к подшипникам ведущего и ведомого вала электромагнитный клапан по команде блока управления переключается на линию слива смазки в емкость станции P-215. При достижении заданного количества смазки на противопылевом уплотнении дробящего конуса блок управления подает команду на отключение насоса. В это время, согласно установленной дозировки и подбора насосного элемента, подшипник верхнего подвеса дробилки получит 41.6 см3/ч. По истечении времени паузы блок управления дает команду на включение насоса P-215 в работу. Согласно заданной потребности и периодичности подачи смазки к трущимся частям дробилки, согласованной с конструкторами «ОМЗ-Горное оборудование и технологии», был подобран следующий режим централизованной системы смазки: время паузы – 47 мин., время работы – 13 мин.

Выбранный режим работы централизованной системы обеспечивает постоянное поступление смазывающего вещества малыми порциями в пары трения во время работы дробилки. Это в свою очередь препятствует попаданию загрязнений в пару трения и, тем самым, увеличивает срок службы подшипника и узла в целом.

В случае включения в комплект ЦСС бочечного насоса для автоматической заправки емкости насоса P-215 не требуется дополнительное оборудование на режим автоматической заправки. По мере снижения уровня смазывающего вещества в емкости P-215 бочечный насос автоматически включается в работу и по мере достижения верхнего уровня автоматически отключается.

Опыт применения ЦСС на подобных установках позволяет утверждать, что потребное количество смазки может быть снижено не менее чем в два-три раза. При этом качество процесса смазки не ухудшается, а наоборот оптимизируется.

Преимущества применения централизованной системы смазки:

— надежное обеспечение всех пар трения заданным количеством смазки;

— постоянная готовность дробилки к работе;

— сокращение времени на обслуживание и ремонт;

— сокращение расхода смазочного материала;

— сокращение расхода на запасные части;

— отсутствие зависимости работы дробилки от человеческого фактора.

Централизованная система смазки для мельниц

В качестве основных элементов централизованной системы смазки применяются:

1. Насосная станция SAF.1 YL, с уровнем контроля смазки.

2. Блок управления работой смазочной станцией и возможным подключением нагревательного элемента и термостата для 200 литровой емкости, типа SA-Е.380, FXYBU-2WX, с логическим управлением, помещенный в металлический шкаф размером 600(600(210 SA-200.

3. Комплектная панель с форсунками распыливания густой смазки.

4. Термостат для 200 литровой емкости.

5. Нагревательный элемент для 200 литровой емкости.

6. По необходимости блок подготовки воздуха, трубопроводы и соединительные элементы.

Одним из энергоемких и металлоемких элементов как в материальном, так и в экономическом смысле, является зубчатый венец барабана мельницы. Ремонт и простой мельницы является очень чувствительным для потребителя. Для увеличения срока службы зубчатого венца и шестерни привода на шаровых мельницах фирма Lincoln имет ряд стандартных решений по их смазыванию. В качестве одного из типовых решений по смазке венцовой шестерни предлагается комплект смазочного оборудования, состоящий из насоса, панели с форсунками распыливания густой смазки, блока управления и, по необходимости, прилагается нагревательный элемент и термостат. Насоная станция может размещаться в удобном месте, а панель с форсунками непосредственно на кожухе шестерни привода. Система смазки распыливания смазывающего вещества с хорошей прилипаемостью разработана специально для нанесения его на поверхность приводной шестерни, которая переносит эту смазку на зубья венцовой шестерни. Применяемая смазка должна иметь консистенцию 0 или 00 согласно стандарта NLGI-Klasse.

В случае понижения температуры смазки доведение ее до нужной консистенции обеспечивается нагревательным элементом, устанавливаемым на наружнюю поверхность 200 литровой емкости. Нагревательный элемент включается автоматически через общий пульт управления.

Поддержание заданной температуры обеспечивается при помощи термостата. Форсунки распыливания смонтированы на одной панели с расстоянием друг от друга в 150 мм. Конроль за работой форсунок по смазке происходит при помощи электронного датчика, установленного на прогрессивном распределителе, который также смонтирован на этой панели. Контроль по воздуху происходит через реле давления, размещенного на панели подготовки воздуха.

Комплектная панель распыливания смазки монитруется на кожухе венцовой шестерни. Панель поготовки воздуха размещается вместе с бочечным насосом в удобном месте.

Все элементы электрического контроля системы смазки распыливания имеют выход на блок управления, который в автоматическом режиме включает насос в работу и после выдачи заданной порции смазки отключает его. Блок управления смонтирован в металлическом ящике системой контроля типа Siemens S7 и текстовым дисплеем TD 200. Питание на управление электромагнитных клапанов и реле давления – по желанию заказчика (24 В или 230 В).

Согласно заданному режиму работы блок управления дает команду на пуск насоса и одновременно на подачу воздуха к форсункам. Смазка поступает по трубопроводам к форсункам через прогрессивный распределитель. В форсунке воздух, смешиваясь со смазкой, наносится равномерным слоем на зуб шестерни привода или на зуб венцовой шестерни. Режим работы системы смазки подбирается таким образом, чтобы выдерживались следующие параметры:

— от 2.2 до 3.0 г/см в час поверхности (ширины) зуба;

— от 1.0 до 1,5 г/см в час для малых шестерен;

— на 0.3–0.6 г увеличение расхода при повышенной запыленности.

Традиционные смазки и битумные расходуются в количестве от 3.5 до 5.0 г/см в час.

Рекомендуемый расход смазки подобран на основании совместной работы с изготовителями мельниц и смазочного вещества.

Наиболее опитмальным и хорошо зарекомендовавшим себя смазочным веществом для смазывания венцовых шестерен может быть предложена смазка типа MALLEUS GL 95 фирмы Shell.

Преимущества применения централизованной системы смазки для шаровых мельниц:

— надежное обеспечение всех пар трения заданным количеством смазки;

— постоянная готовность дробилки к работе;

— сокращение времени на обслуживание и ремонт до 30–40 %;

— сокращение расхода смазочного материала до 50 %;

— при применении смазки MALLEUS GL 95 дает экономию до 70 %;

— сокращение расхода на запасные части до 30–50 %;

— отсутствие растворителя в смазке;

— высокие антикоррозийные и антизадирные свойства.

В случае возникновения воросов или встречных предложений обращаться непосредственно на фирму Lincoln или к нашим региональным представителям, координаты которых имеются на сайте

www.lincolnindustrial.de

Журнал «Горная Промышленность» №4 2004

Схема системы смазки — ЭнергоТехСтрой, Челябинск

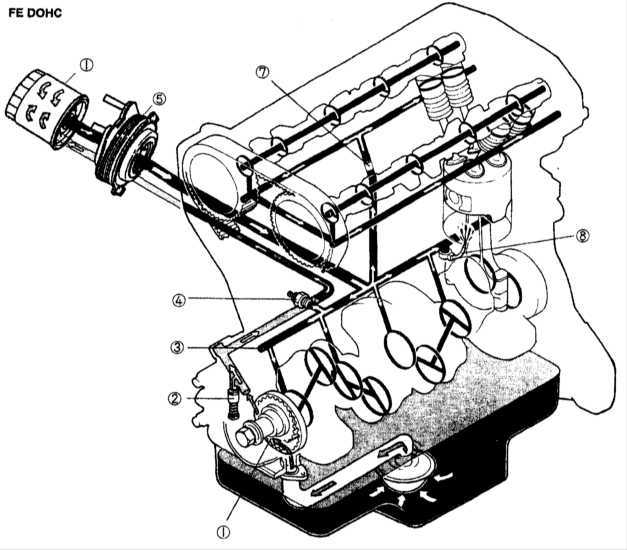

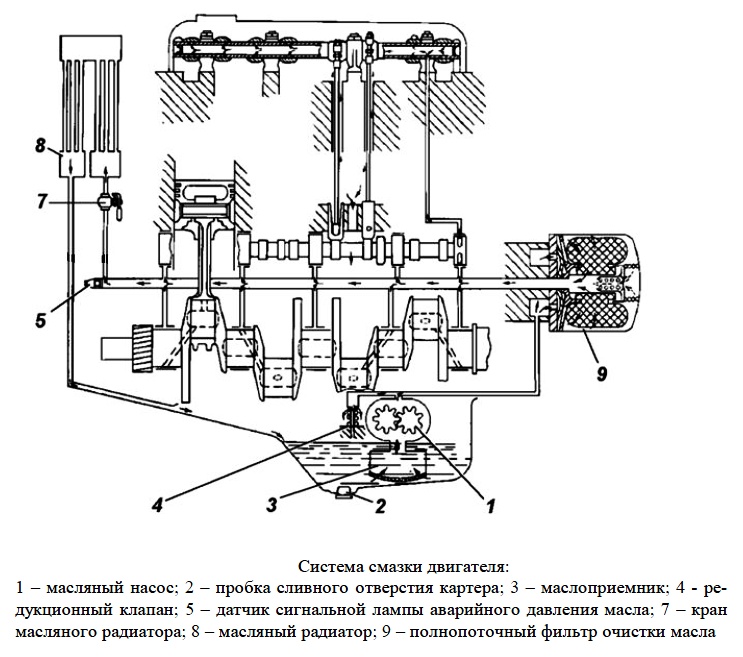

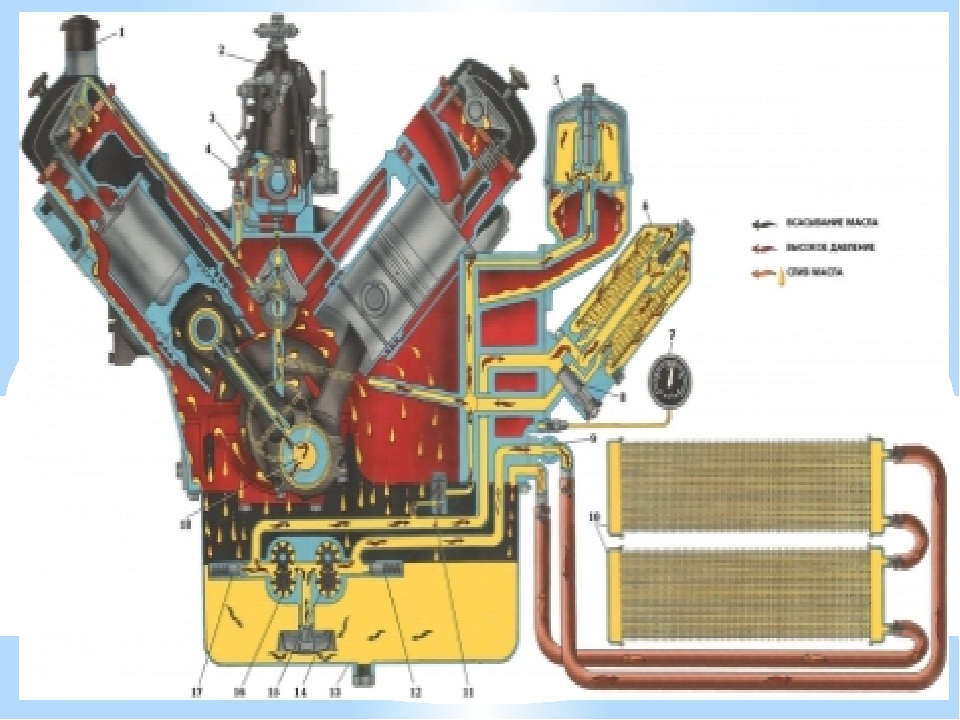

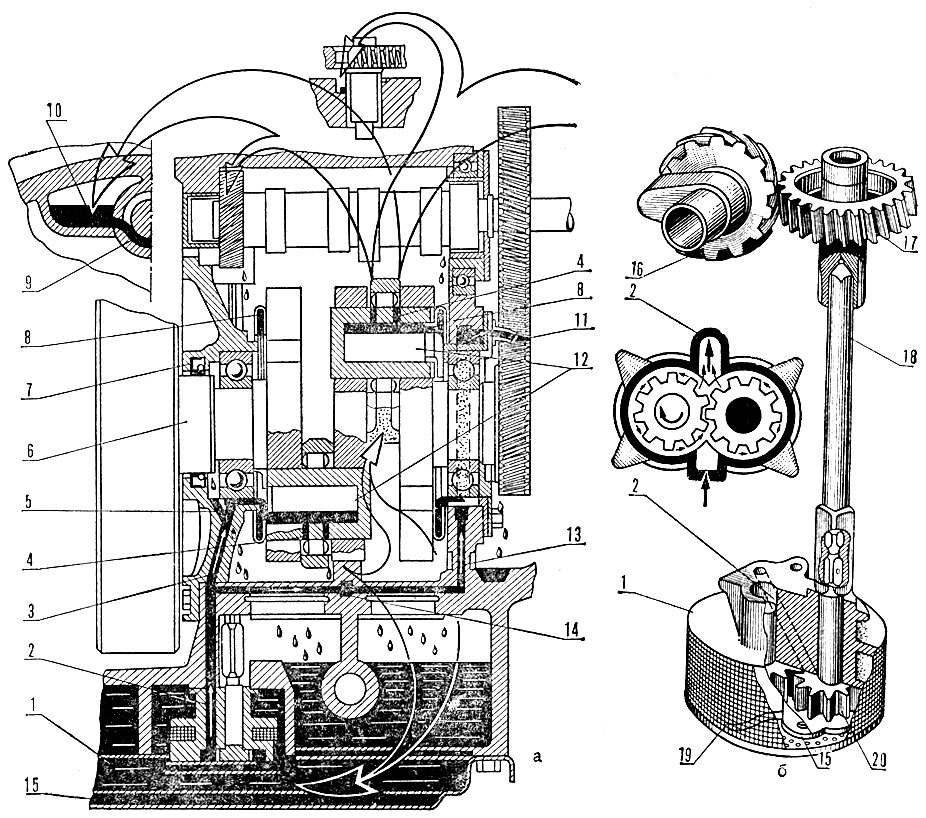

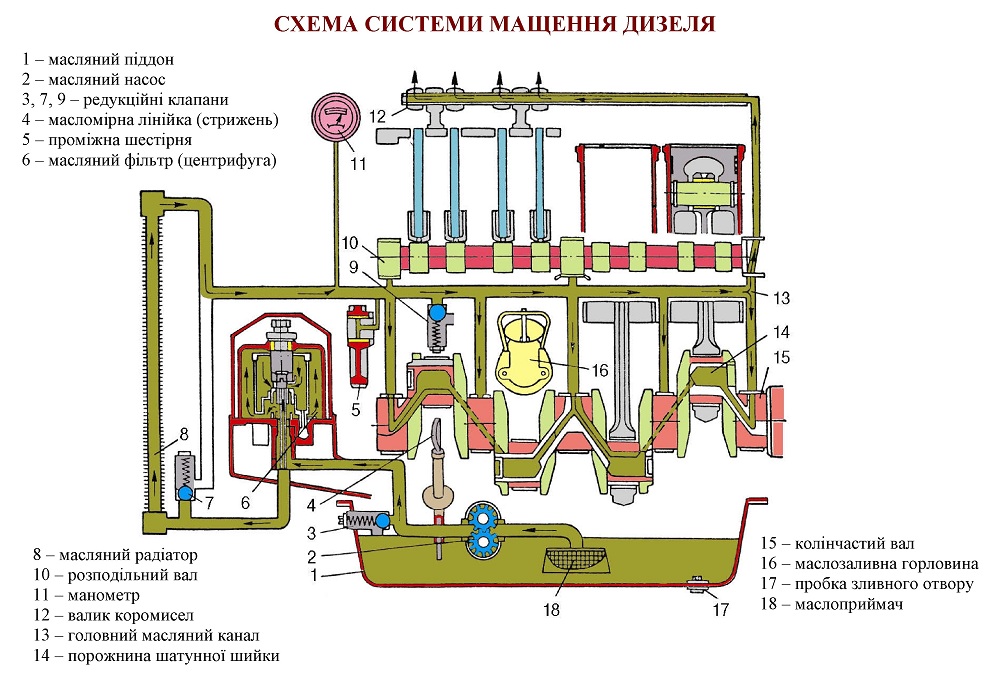

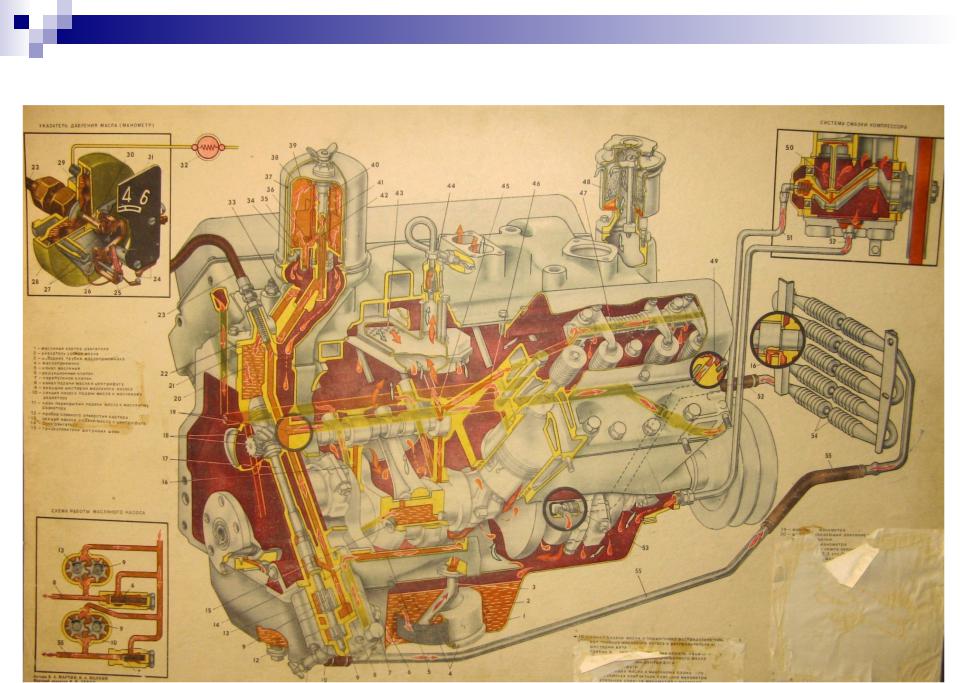

Рис. 15. Схема системы смазки дизеля (продольный разрез)

1-вход в главную масляную магистраль; 2-клапан перепускной; 3-клапан предохранительный; 4-трубка отвода очищенного масла из центрифуги; 5-жиклеры реактивного привода центрифуги; 6-центрифуга; 7-приемник указателя давления масла; 8-сигнальная лампа минимального давления масла в ТКР; 9-датчик давления масла на входе в главную масляную магистраль; 10-окно слива масла в картер; 11-плита маслораспределительная; 12-каналы подвода масла к коренным подшипникам; 13-магистраль главная масляная; 14-трубка подвода масла к фильтру турбокомпрессора; 15-трубка подвода масла к валику коромысел; 16-фильтр турбокомпрессора; 17-клапан фильтра турбокомпрессора перепускной; 18-трубка подвода масла к турбокомпрессору; 19-трубка слива масла из турбокомпрессора; 20-датчик аварийного давления масла в турбокомпрессоре; 21-канал подвода масла к верхней головке шатуна; 22-канал подвода масла к переднему подшипнику распределительного вала; 23-канал подвода масла к большой паразитной шестерне; 24-канал подвода масла к шатунным подшипникам; 25, 27, 29-пробки; 26-радиатор масляный; 28-маслоприемник передний; 30-полость центробежной очистки масла в шатунной шейке; 31-резервуар картера; 32-насос масляный; 33-пробка магнитная; 34-маслоприемник центральный; 35-клапан предохранительный; 36-отверстие для слива масла из откачивающей секции масляного насоса; 37-маслоприемник задний; а-масло, не прошедшее очистку; b-очищенное масло.

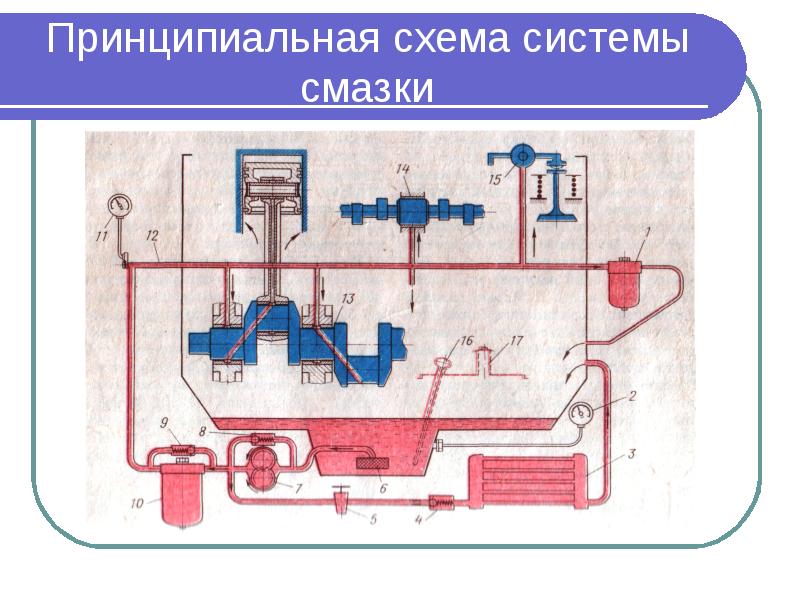

Рис. 16. Схема системы смазки (поперечный разрез)

1-линейка масломерная; 2-канал подвода масла к уравновешивающему механизму; 3-канал подвода масла к малой промежуточной шестерне; 4-канал подвода масла к регулятору дизеля; 5-канал подвода масла к переднему подшипнику распределительного вала; 6-трубка подвода масла к валику коромысел; 7-магистраль главная масляная; 8-канал подвода масла к большой паразитной шестерне; 9-канал подвода масла к коренным подшипникам коленчатого вала; 10-механизм уравновешивающий.

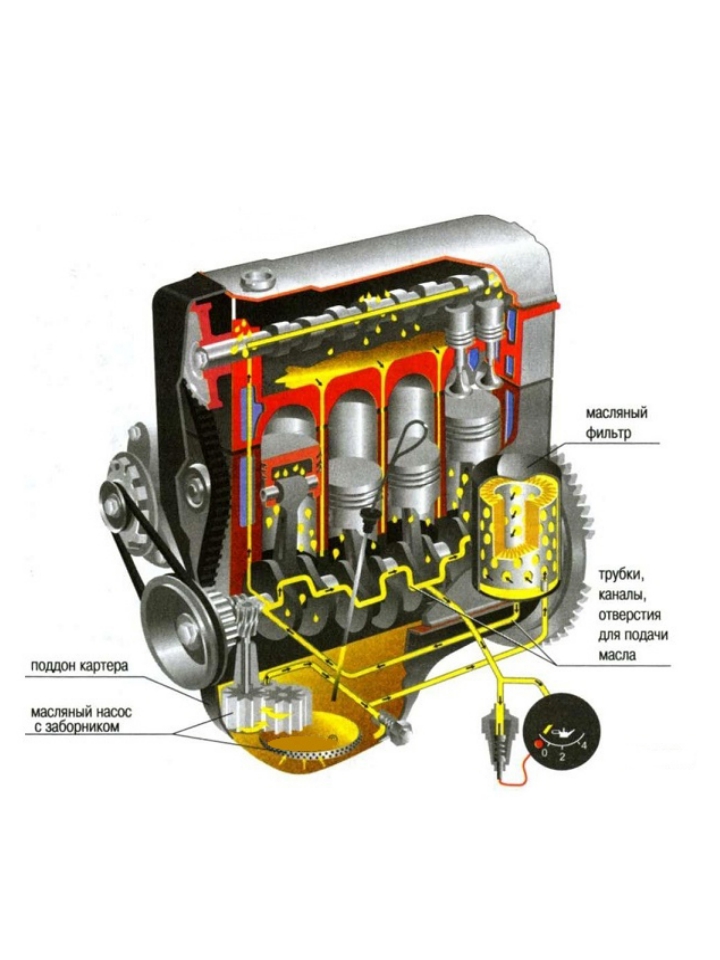

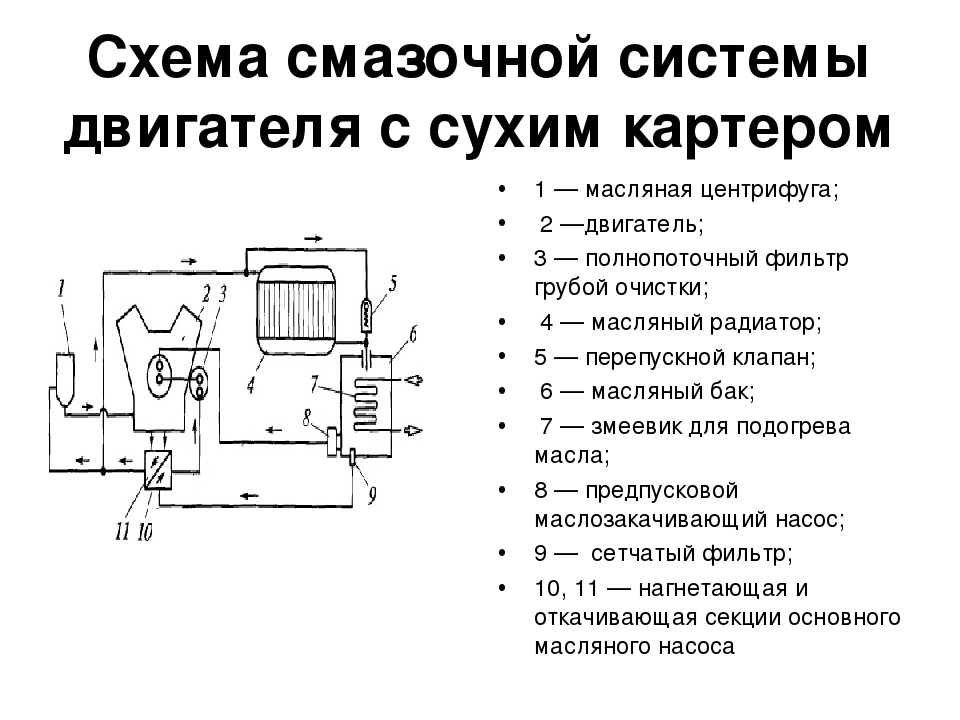

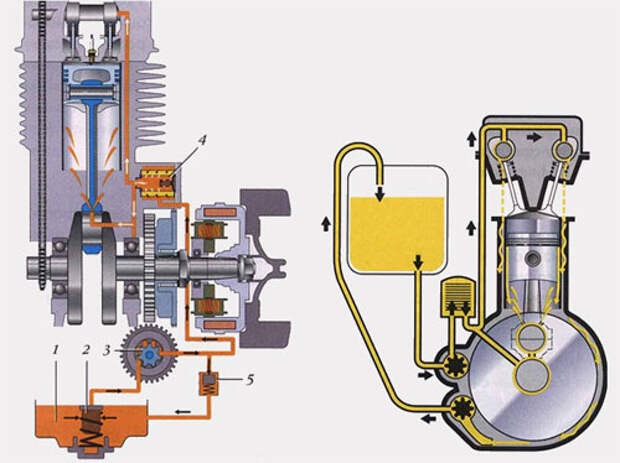

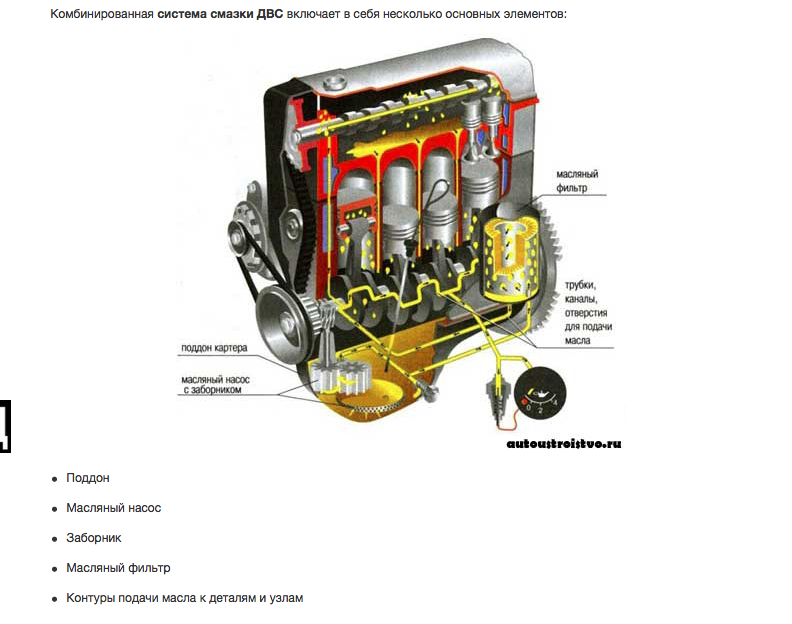

Система смазки дизеля (рис. 15, 16) комбинированная: к трущимся поверхностям смазка подводится под давлением и разбрызгиванием. От шестеренчатого насоса масло поступает к коренным и шатунным подшипникам коленчатого вала, переднему подшипнику распределительного вала, механизму газораспределения, подшипникам промежуточных шестерен, вертикального валика регулятора, турбокомпрессора и уравновешивающего механизма. От шатунных подшипников масло по каналам в шатунах поступает к втулке верхней головки шатуна и через каналы в верхней головке впрыскивается на днище поршня, охлаждая его.

Остальные сборочные единицы и детали смазываются разбрызгиванием.

Масляный насос шестеренчатый трехсекционный с двумя нагнетательными и одной откачивающей секциями. При работе дизеля основная и передняя нагнетательные секции подают масло из центрального и переднего маслосборников картера в магистраль, а откачивающая секция перекачивает масло из задней части картера в центральный маслосборник.

Охлаждается масло в трубчатом радиаторе, очищается в полнопоточной реактивной центрифуге. Имеется дополнительный масляный фильтр турбокомпрессора с сетчатым фильтрующим элементом.

Манометр системы смазки двигателя Jonnesway AI020054 48181 — цена, отзывы, характеристики, фото

Манометр системы смазки двигателя Jonnesway AI020054 48181 служит для диагностики неисправностей масляного насоса, смазочной системы двигателя, автомобильных датчиков. Гибкий шланг длиной 1.3 м позволяет работать с удаленными узлами. Устройство быстрого соединения экономит рабочее время оператора.

- Тип двигателя бензин/дизель

- Вес, кг 1

- Адаптеры в комплекте 1/8″x27NPT; 1/4″x18NPT; 3/8″x20UHF; 1/2″x20UHF; M10x1.0; M12x1.5; M14x1.5; M16x1.5; M18x1.5; R1/8DIN2999

- Кейс да

Комплектация набора Jonnesway AI020054 *

- Манометр диаметром 80 мм с обрезиненным корпусом и гибким шлангом длиной 1300 мм, клапаном сброса и устройством быстрого соединения;

- Переходник для труднодоступных мест;

- Адаптер R1/8DIN2999;

- Адаптер 1/8x27NPT;

- Адаптер 1/4x18NRT;

- Адаптер 3/8x20UNF;

- Адаптер 1/2x20UNF;

- Адаптер M10x1.0;

- Адаптер M12x1.5;

- Адаптер M14x1.5;

- Адаптер M16x1.5;

- Адаптер M18x1.5;

- Пластиковый кейс.

Параметры упакованного товара

Единица товара: Штука

Вес, кг: 1,93

Длина, мм: 370

Ширина, мм: 270

Высота, мм: 60

Преимущества Jonnesway AI020054 48181

|

Произведено

- Тайвань — родина бренда

- Тайвань — страна производства*

- Информация о производителе

Указанная информация не является публичной офертой

На данный момент для этого товара нет расходных материаловпроизводителей систем смазки | Системы смазки

Список производителей систем смазки

Однако большинство систем смазки, доступных сегодня для промышленного применения, представляют собой автоматические системы смазки, работающие с предварительно запрограммированными настройками, а не под контролем отдельного лица. Автоматические системы смазки, также известные как ALS или централизованные системы смазки, доставляют контролируемые количества смазки в различные места на машине по мере необходимости в режиме реального времени.

Важность систем смазкиВозможно, правильная смазка является наиболее важным фактором при промышленном техническом обслуживании. Без систем смазки многие промышленные и производственные процессы изнашиваются из-за трения, перегрева и, как правило, требуют гораздо более быстрого обслуживания. (Без смазки промышленные подшипники редко служат более 10% от своего потенциального срока службы.) Оборудование, которое требует постоянного обслуживания, увеличивает время простоя производства и отрицательно влияет на коммерческую производительность в целом.По некоторым оценкам, проведенным в США, немногим более 50% всех отказов промышленных подшипников объясняется отсутствием надлежащей смазки.

Общие смазочные материалы для систем смазкиСмазочные материалы могут быть твердыми, твердыми / жидкими, жидкими, консистентными или газообразными. Вязкость относится к способности вещества сопротивляться течению под действием силы и является наиболее важной характеристикой любого смазочного материала. Толщина конкретного вещества — важный второстепенный аспект любой смазки.

Чаще всего в системах смазки используется масло (которое считается жидкостью) или консистентная смазка. Масло является отличным смазочным материалом, поскольку оно обладает довольно высокой вязкостью и не прилипает к поверхностям (как жидкость). Лучшими маслами для смазочных материалов являются минеральные масла, такие как нефть, потому что они гораздо дольше сопротивляются дегенерации, чем органические масла. Смазка — это полутвердое вещество, которое даже более вязкое, чем масло. Смазка консистентной смазкой в промышленных условиях не использует жир животного происхождения.Скорее, он использует комбинацию мыла и минерального или растительного масла. Все чаще в промышленных смазках используются консистентные смазки, изготовленные из синтетических масел, таких как силиконы, гидрогенизированные полиолефины, фторуглероды и сложные эфиры. Этот переход на синтетические смазки связан с доступностью синтетических масел, а также с более широким диапазоном вязкости, консистенции и воздействия на окружающую среду, которые оказывают эти синтетические составы. Смазка обычно используется для деталей, которые требуют меньшего количества смазки, так как она служит дольше и требует меньшего ухода.

Как они работаютАвтоматическая система смазки способна обеспечить одновременную смазку различных частей машины, присоединяясь к машине. (Хотя они автоматизированы, некоторые системы ALS могут потребовать включения ручного насоса или кнопки активации для запуска.)

Автоматические системы смазки сильно различаются по совместимости и конфигурации. Однако все они имеют пять основных компонентов, известных как контроллер / таймер, насос, линию подачи, дозирующие клапаны / форсунки и линии подачи.

· Контроллер или таймер — это механизм, используемый для включения и выключения системы смазки снаружи или изнутри насоса.

· Насос отвечает за транспортировку смазочного материала в основную систему из резервуара (где смазочный материал хранится).

· Линия подачи подключается к насосу и позволяет смазке поступать к дозирующим клапанам / форсункам.

· Дозирующие клапаны или форсунки отвечают за отмеривание смазочного материала и последующую подачу его в питающие линии.

· По подводящим линиям смазочный материал наконец доставляется к заданным точкам нанесения.

Как упоминалось ранее, системы смазки сильно различаются по своей конфигурации и применению. Один из наиболее удобных методов классификации автоматических систем смазки зависит от метода работы системы.

Однолинейные прогрессивные системы смазки получили свое название от способа постепенного перемещения смазки между последовательностью дозирующих клапанов.В системах этого типа насос подает одну порцию смазки, чтобы запустить процесс смазки. Ряд клапанов или поршней смещается и постепенно направляет смазку к подшипникам или другим точкам приложения, прежде чем направить смазку к следующему клапану. Некоторый тип механизма обратной связи с таймером отвечает за то, чтобы в конечном итоге остановить прогрессирование.

Параллельные системы смазки отличаются от одинарных прогрессивных систем использованием нескольких параллельных систем клапанов или форсунок.В отличие от одной прогрессивной системы, каждый инжектор ограничен одной точкой нанесения смазки. Параллельные системы смазки могут быть однолинейными параллельными или двухлинейными (или двухлинейными) параллельными. В обоих типах систем смазка под давлением сбрасывается обратно в резервуар во время процесса смазки. (Однолинейные параллельные линии достигают этого путем отключения насоса, в то время как двойные параллельные линии выполняют это через вторую линию подачи.) Основное различие между однолинейными и двухлинейными параллельными системами смазки заключается в том, что последние имеют реверсивные клапаны, которые позволяют насосам работать. создайте давление во второй линии подачи во время процесса смазки.

Иногда автоматические системы смазки различают по типу конкретных применений, для которых они предназначены. Примеры таких систем включают масленки для цепей, воздушные лубрикаторы, газовые насосы, системы смазки спреем / щетками для цепей и масленки с постоянным уровнем. Цепные масленки предназначены для работы с рельсами или цепями. Пневматические лубрикаторы, с другой стороны, обеспечивают как смазку, так и фильтрацию трубопроводов сжатого воздуха. Они могут быть установлены вне воздушной системы, но чаще они встраиваются непосредственно в воздушную линию, где они могут обеспечить постоянную смазку всех механизмов внутри нее.Лубрикаторы для газовых насосов предназначены для предотвращения высыхания топливных насосов (что может привести к необратимым повреждениям), в то время как системы смазки для цепей и щеток можно найти для печей в пищевой промышленности. Наконец, масленки постоянного уровня используются для поддержания уровня жидкости в различном оборудовании. В частности, они помогают подшипникам, редукторам, корпусам насосов и опорным блокам терять слишком много влаги и создавать трение. (Хотя это не является предметом внимания данной статьи, важно отметить, что двигатели внутреннего сгорания полагаются на автоматические системы смазки с принудительной или нагнетательной подачей, иногда с помощью вспомогательного насоса.) \

Многоточечные системы смазки часто отличаются наличием распределительного блока. Этот блок подключается к единому смазочному узлу и принимает входной сигнал, одновременно направляя его выход в систему из нескольких шлангов. Шланги, идущие от распределительного блока, ведут к отдельным подшипникам и / или механизму.

Существует множество других систем смазки. К ним относятся многоточечные системы прямой смазки, системы смазки туманом, системы распыления с мелким объемом / низким давлением, системы смазки с рециркуляцией масла, однолинейные системы смазки сопротивления и другие.

Преимущества автоматических систем смазкиАвтоматические системы смазки превосходят ручные методы смазки по ряду причин. Ниже приведены лишь некоторые из них:

Согласованность. Вместо того, чтобы ограничивать смазку оборудования широким спектром времени применения, ALS предлагает частую, постоянную смазку в реальном времени, которая намного эффективнее поддерживает долговечность машины. Ручные методы часто сопряжены с риском чрезмерной смазки оборудования, чтобы компенсировать нерегулярные методы смазки.Приложение реального времени, которое стало возможным благодаря ALS, устраняет этот риск.

Безопасность труда. ALS устраняет физические риски, связанные с ручным смазыванием, особенно ручным смазыванием, которое необходимо выполнять во время фактической работы оборудования.

Эффективное использование времени. Поскольку ALS смазывает машины во время их работы, она сокращает время простоя на производстве и повышает эффективность использования времени.

Экономия затрат. Предыдущие преимущества ALS в совокупности делают предприятия более рентабельными и производительными в целом.Расчет рентабельности инвестиций (часто с помощью производителя систем смазки) — простой способ увидеть преимущества использования централизованных систем смазки, а не ручных методов.

Отрасли, которые используют преимущества систем смазки, включают автомобильную промышленность, производство продуктов питания и напитков, горнодобывающую промышленность, печать, упаковку, сталь, бумагу и промышленную механическую обработку. Фактические местоположения, которые зависят от систем смазки, включают электростанции, нефтяные месторождения и предприятия по переработке стали.Некоторые типы смазочных систем используются даже в жилых домах для обслуживания компьютеров и автомобилей.

Уход и техническое обслуживаниеАвтоматические системы смазки — это сложные особенности промышленных сред, требующие особого ухода для надлежащего обслуживания. Регулярно проверяйте свою систему смазки. Регулярный осмотр важен для выявления повреждений, например ослабленных или поврежденных линий. Такое повреждение может привести к чрезмерному смазыванию, что во многих отношениях так же опасно, как и недостаточное смазывание.Рекомендуется проверять свои системы не реже одного раза в день. Регулярно меняйте или обслуживайте компоненты вашей системы смазки. Обычно рекомендуемые графики замены смазочного материала можно получить у производителя или поставщика системы смазки. Фильтры в системах смазки — еще один важный компонент, который требует регулярного обслуживания для защиты от пыли и мусора. Не храните и не используйте смазочные материалы в экстремальных температурных условиях. Экстремальные температурные условия или колебания, как правило, снижают вязкость смазочных материалов и, следовательно, общую эффективность вашей системы смазки.

Выбор автоматической системы смазкиТе, кто заинтересован в настройке одной или нескольких систем смазки, должны принять во внимание несколько вещей. Во-первых, они должны сделать выбор между системами на масляной основе и системами на основе консистентной смазки. Для обслуживания стационарного производственного оборудования, такого как фрезерные станки с ЧПУ, системы смазки на масляной основе предлагают лучший сервис. Для мобильных устройств, таких как грузовики, строительная техника или горнодобывающая техника, лучше всего подходят системы смазки.Конечно, если для разных областей применения требуются разные потребности, всегда можно настроить системы смазки как маслом, так и консистентной смазкой. Кроме того, пользователи систем смазки должны убедиться, что выбранный ими смазочный материал совместим с температурами, скоростями и крутящими моментами, с которыми работают их машины. Некоторые нефтяные основы более стабильны, чем другие. По той же причине пользователи системы смазки должны учитывать среду, в которой они работают.

Заказчики систем смазки также должны решить, какая конфигурация системы наилучшим образом соответствует требованиям их области применения.Примером такого решения является выбор между системами прогрессивной и параллельной смазки. Системы последовательной прогрессивной смазки отключаются при выходе из строя какой-либо линии или подшипника в системе. Это дает преимущество заблаговременного предупреждения операторов о механической проблеме. Однако, если время безотказной работы производства крайне необходимо, может быть лучше использовать параллельные системы, которые не зависят от каждого звена в системе, работающего с оптимальной производительностью. Параллельные системы также могут быть предпочтительнее по другим причинам.Например, двухлинейная параллельная система смазки идеальна в сценариях, когда требуется смазка на больших расстояниях или при экстремальных температурах.

Решение о том, какая система смазки лучше всего соответствует вашим конкретным потребностям, не следует принимать изолированно. Целесообразно инвестировать в поиск поставщика систем смазки с репутацией не только в плане поставки высококачественной продукции (например, благодаря партнерству с несколькими производственными линиями), но и в отношении квалифицированных консультаций с клиентами и индивидуальных решений.Производители часто не предоставляют «стандартные» версии важных деталей или принадлежностей, таких как фильтры, манометры и пресс-масленки; Таким образом, важно обсудить с поставщиком всю желаемую систему смазки. Приобретая смазочные системы у поставщиков, имейте в виду, что к определенным пакетам могут прилагаться условия, которые не обязательно приносят пользу клиенту (например, требуя, чтобы клиенты покупали смазочный материал непосредственно у поставщика, чтобы гарантировать определенные гарантийные привилегии).Найдите время, чтобы найти поставщика, который не только способен, но и искренне желает предоставить вам наилучшее применение смазки.

Информационное видео о системе смазки

Lincoln Industrial | Системы смазки, шприцы для смазки, насосы и служба технической поддержки

Другие веб-сайты Lincoln

Веб-сайты для отдельных каналов

LincolnLube.com — обслуживает каналы продаж автозапчастей и промышленных предприятий.

с упором на ручное смазочное оборудование и замену

насосы, катушки и счетчики. LincolnVSE.com — Обслуживание клиентов в автомобильной отрасли с помощью полных систем дозирования жидкости |

Веб-сайты для конкретных рынков

LincolnBuilds.com — специализированная информация для строительной отрасли с акцентом на автоматизированные системы смазки. LincolnDrives.com — специализированная информация для внедорожных транспортных средств и служебных автомобилей с акцентом на автоматическую смазку. LincolnLubesRail.com — специальная страница, посвященная системе смазки Lincoln Wayside Lubrication для нанесения смазки на изогнутые гусеницы. LincolnFarms.com — веб-сайт, посвященный смазочным материалам для сельскохозяйственной техники и многому другому. |

Веб-сайты для конкретных продуктов

PowerLuber.com — Все о PowerLuber с батарейным питанием, нашем самом популярном смазочном инструменте. Mityvac.com — веб-сайт с подробным описанием марки Mityvac ручных вакуумных насосов и комплектов, эвакуаторов жидкости, комплектов для прокачки тормозов и сцеплений, диагностического оборудования двигателя, тестеров систем охлаждения и других специальных инструментов и принадлежностей. |

Автоматическая смазка Однопоточные, двухлинейные, прогрессивные и другие системы, предназначенные для защиты ценного производственного оборудования и машин. Новые автоматизированные системы смазки Lincoln всегда изобретает новые системы для решения проблем клиентов.Примеры включают в себя смазочные насосы FlowMaster®, систему безвоздушного распыления и новый гидравлический лубрикатор для строительных молотков и других приспособлений . Автоматическая смазка цепиАвтоматические системы смазки цепей Lincoln обеспечивают точное дозирование смазочного материала и надежно наносят его на цепь там, где это необходимо. Ölumlaufsysteme und Roll Coolant Systems Смазка для железнодорожной отрасли Система смазки для железных дорог Lincoln предлагает передовые технологии для равномерного распределения смазки, что приводит к наиболее эффективному решению на рынке. Инженерные системы ORSCOПрецизионные системы масляной смазки без образования тумана для цепей, конвейеров, высокоскоростных шпинделей и других областей применения. |

Автоматические системы смазки — Инженеры по смазке

Централизованные автоматические системы смазки Xport ™ обеспечивают быструю и точную смазку

Хорошо спланированная и выполненная централизованная автоматическая система смазки — это решение, позволяющее сэкономить труд и деньги.Это может сэкономить количество используемой смазки, устранить простои, вызванные неправильной смазкой, и может повысить безопасность на вашем предприятии.

Выбрав правильную систему для вашего применения, вы можете исключить неэффективный метод ручной смазки и чрезмерные затраты на трудоемкие маршруты смазки и PM.

Разнообразие автоматических систем смазки дает множество преимуществ

Централизованные системы автоматической смазки используются в широком спектре промышленных приложений, таких как горнодобывающая промышленность, металлургия, бумага, продукты питания и напитки, сельское хозяйство, упаковка, а также передвижное дорожное и внедорожное оборудование.Ключ к их популярности в том, что они повышают надежность смазки в организации, одновременно защищая оборудование.

Преимущества автоматических систем смазки:

- Устранение простоев оборудования, связанных с ручной смазкой

- Снижение перекрестного загрязнения, вызванного смешиванием смазочного материала

- Устранение проблем с чрезмерной смазкой, недостаточной смазкой или вообще без смазки