Схемы систем смазки — Энциклопедия по машиностроению XXL

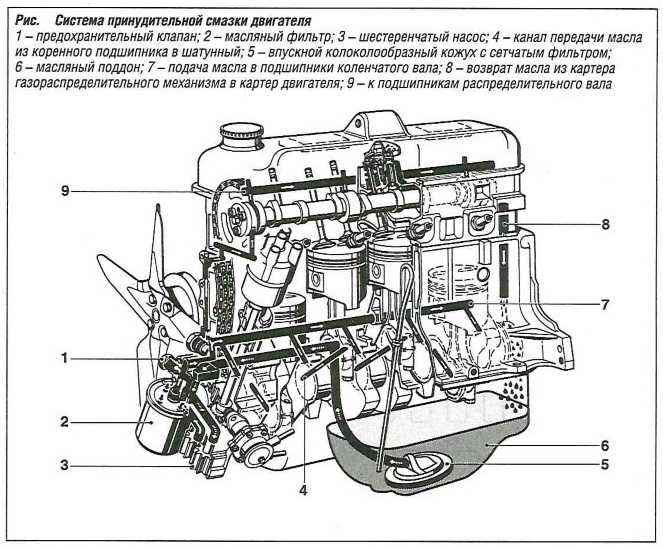

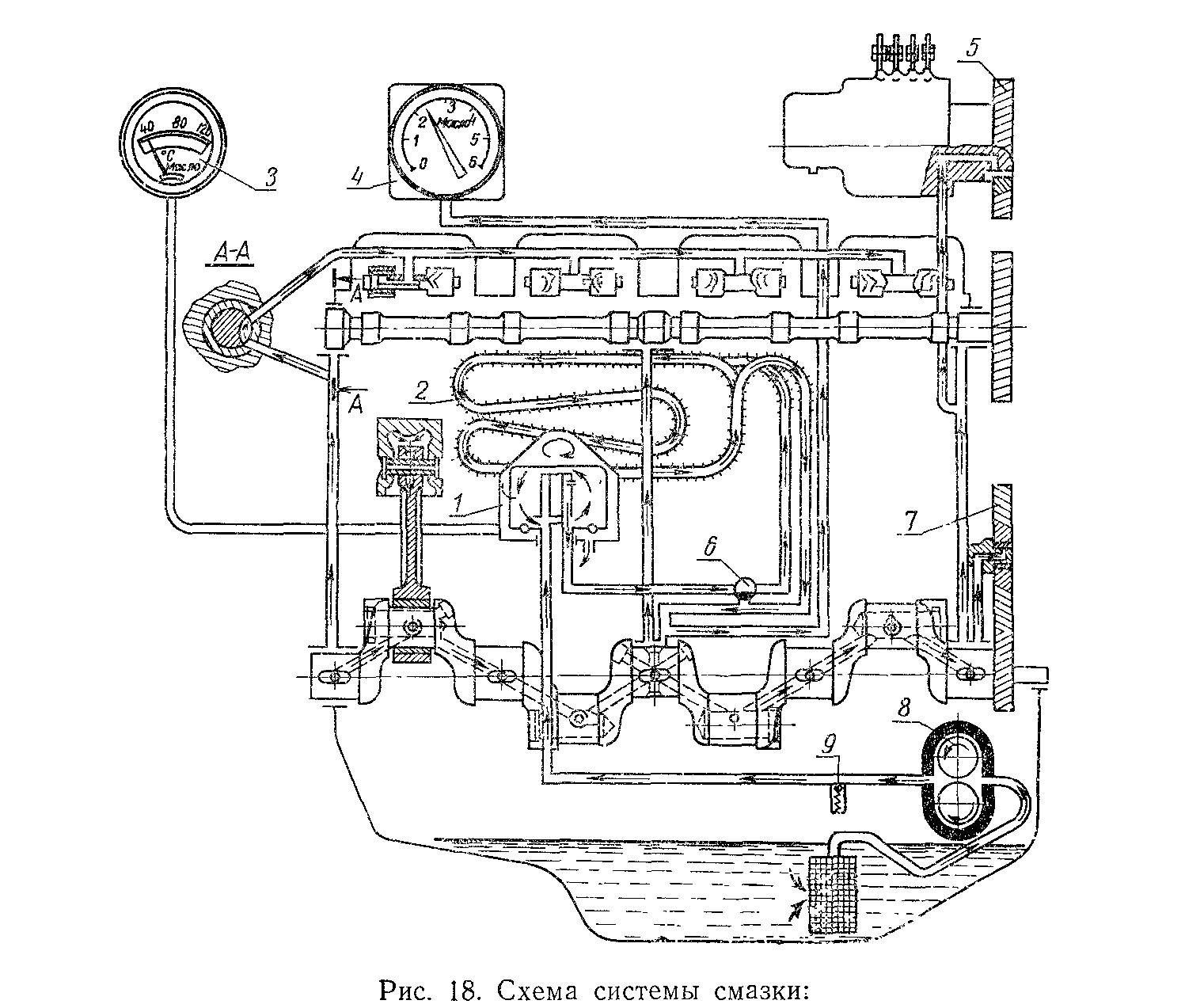

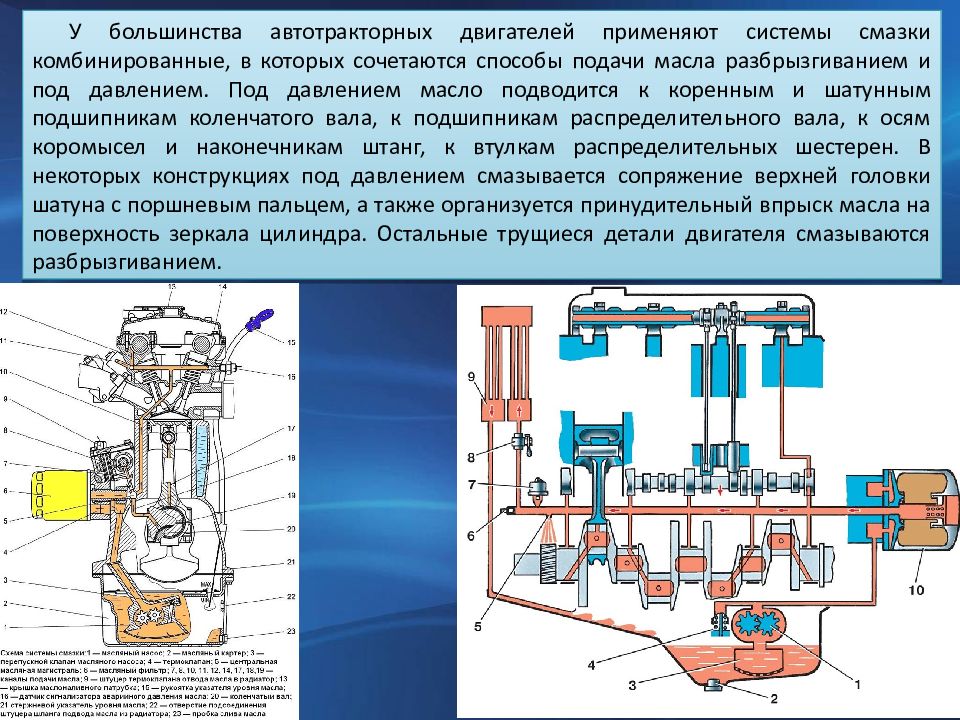

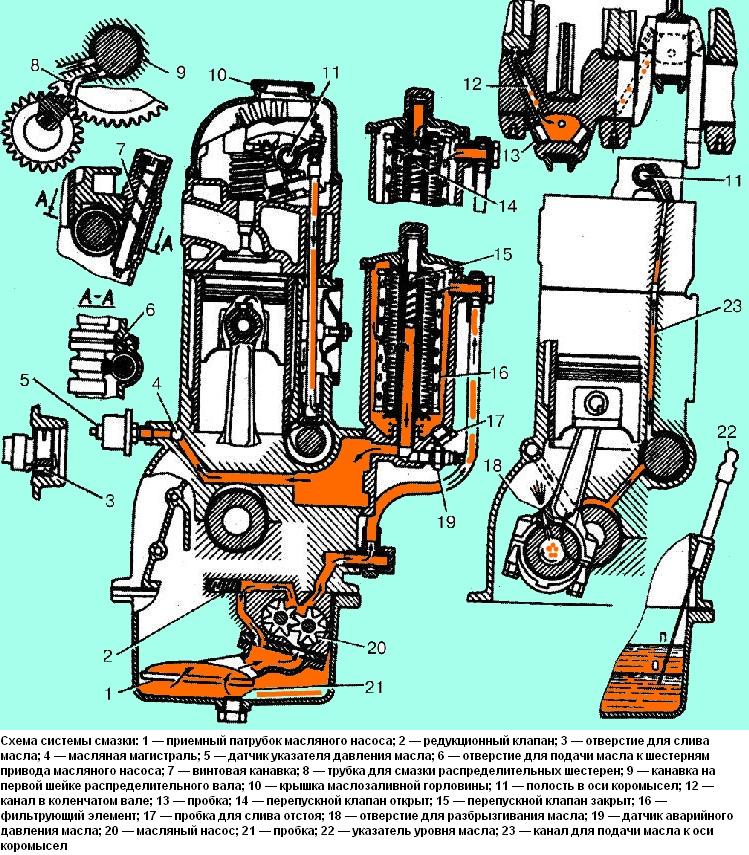

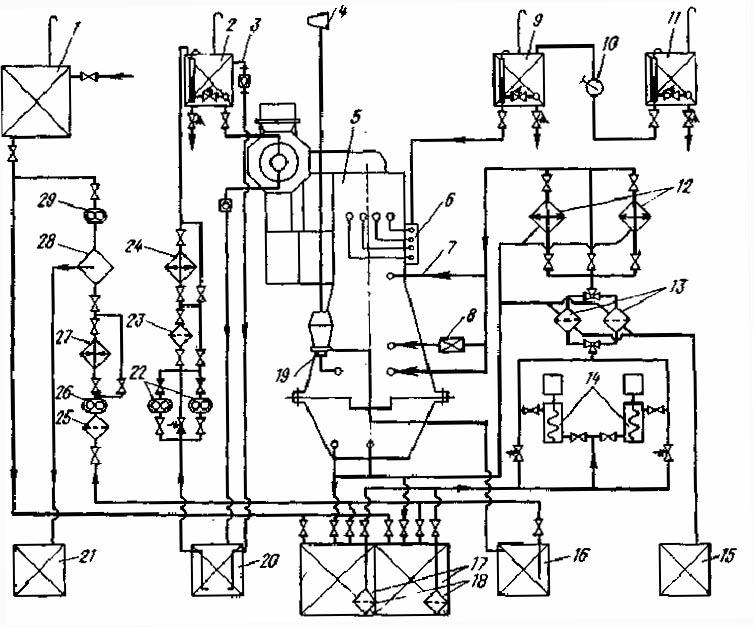

На основании всего вышеизложенного выбираются системы смазки для оборудования, входящего в состав агрегата, и составляется схема систем смазки, на которой указываются тип и месторасположение предварительно выбранных автоматических станций, магистральные трубопроводы со всеми органами управления, применяемыми в той или иной системе, и отводы от магистралей к машинам. [c.157]| Рис. 18.7. Схемы систем смазки двигателя с мокрым картером с полнопоточной (а) и частичной б) фильтрацией |

СИСТЕМА СМАЗКИ Назначение и схемы систем смазки [c.47]

СХЕМЫ СИСТЕМ СМАЗКИ [c.67]

Рассмотрев схемы систем смазки двигателей ГАЗ-24Д, ГАЗ-53А и ЗИЛ-130, отмечаем, что давление в системе смазки прогретых двигателей при скорости движения автомобиля 50 км/ч должно быть в пределах 200— 400 кН/м » (2—4 кгс/см=») у ГАЗ-24Д, а у ГАЗ-53А 275 кН/м= (2,75 кгс/см ).

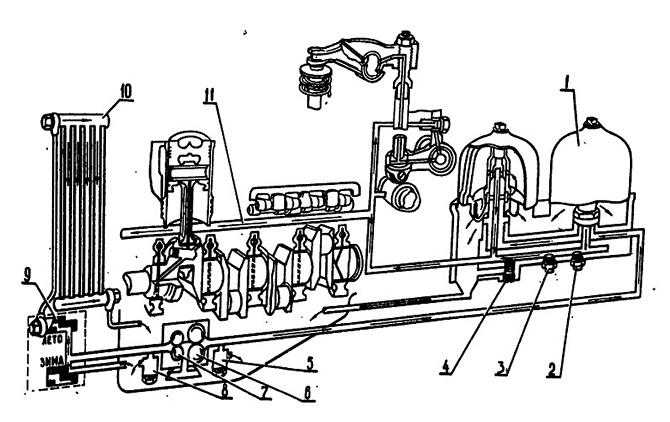

В транспортных судах с ПТУ и судах с ГТУ тяжелого типа обычно применяют гравитационную систему смазки. Принципиальная ее схема дана на рис. 2.26 [151. В состав системы входят цистерна запасного 1 и отработавшего 4 масла, две напорные расход- [c.59]

Настоящий стандарт устанавливает условные графические обозначения распределительной и регулирующей аппаратуры в схемах гидравлических и пневматических приводов, а также систем смазки, о.хлаждения и топливных систем. [c.45]

Диаметры трубопроводов систем густой смазки предварительно выбираются в зависимости от их длины, определяемой по схеме системы смазки, исходя из следующих соотношений, установленных на основании изучения работающих систем. [c.157]

Основными направлениями конструктивного совершенствования машин являются применение оптимальных силовых схем для повышения жесткости корпусных деталей, применение более качественных материалов уменьшение механических и температурных напряжений в основных деталях создание и применение более качественных масел и прогрессивных систем смазки создание систем с более высокой степенью очистки масел, воздуха и топлива повышение степени ремонтопригодности изделий. [c.273]

[c.273]

Включение фильтров в систему смазки осуществляется последовательно с перепуском, параллельно и по комбинированной схеме. [c.186]

Схема совмещенной системы охлаждения наддувочного воздуха и смазочного масла дизеля приведена на рис. 5-2. Поступающий из турбокомпрессора воздух в контактном аппарате охлаждается за счет испарения части воды, циркулирующей по замкнутому контуру через аппарат. Проходя через водомасляный холодильник, вода попутно охлаждает и масло. В контактном аппарате одновременно происходит естественная очистка воздуха водой от пыли. Подпитка системы водой осуществляется с помощью регулятора уровня. Увлажненный воздух с пониженной температурой из контактного аппарата поступает во всасывающий тракт и идет на горение в дизель. Охлажденное масло поступает в систему смазки дизеля. Выполним расчет контактного аппарата для охлаждения смазочного масла (табл. 5-1). Комментарии к расчету и исходные данные формулы и условные обозначения см.

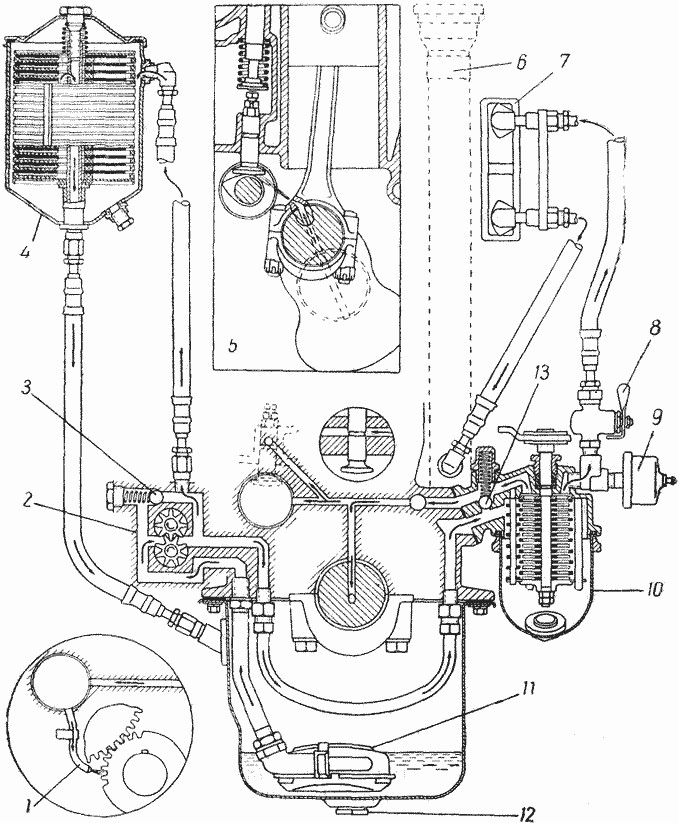

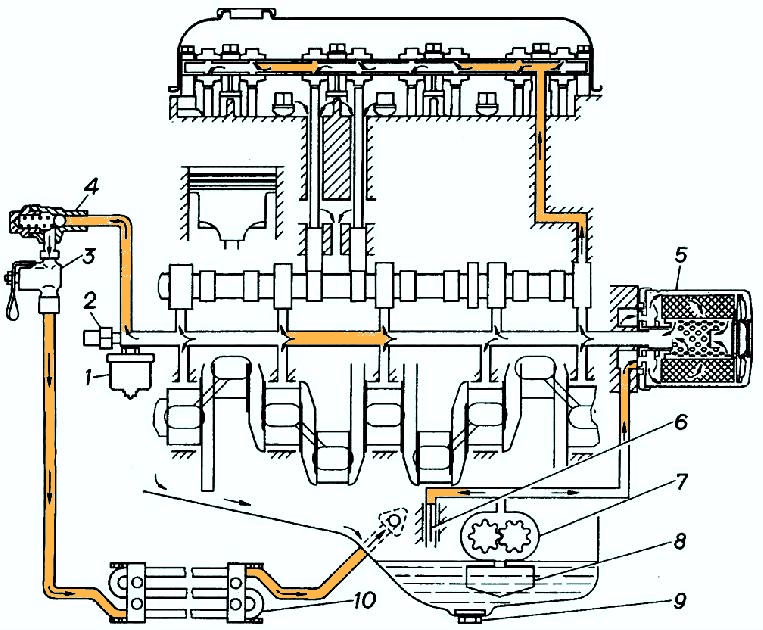

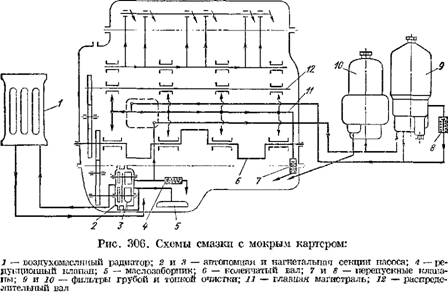

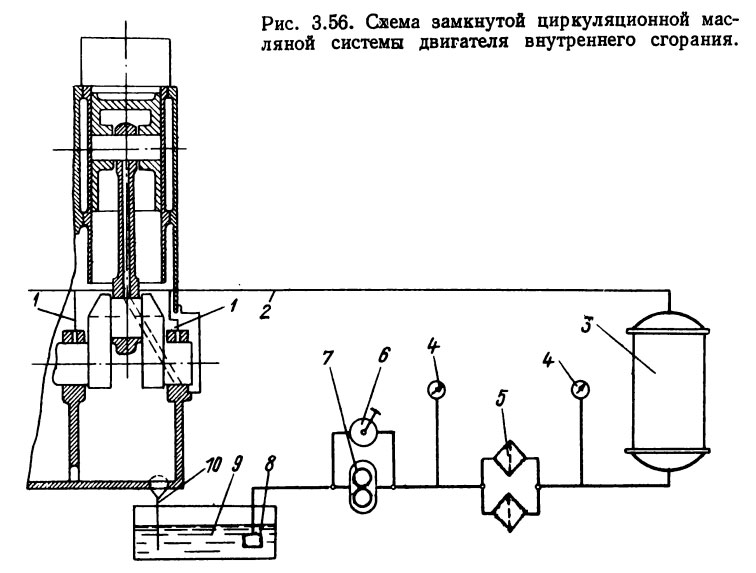

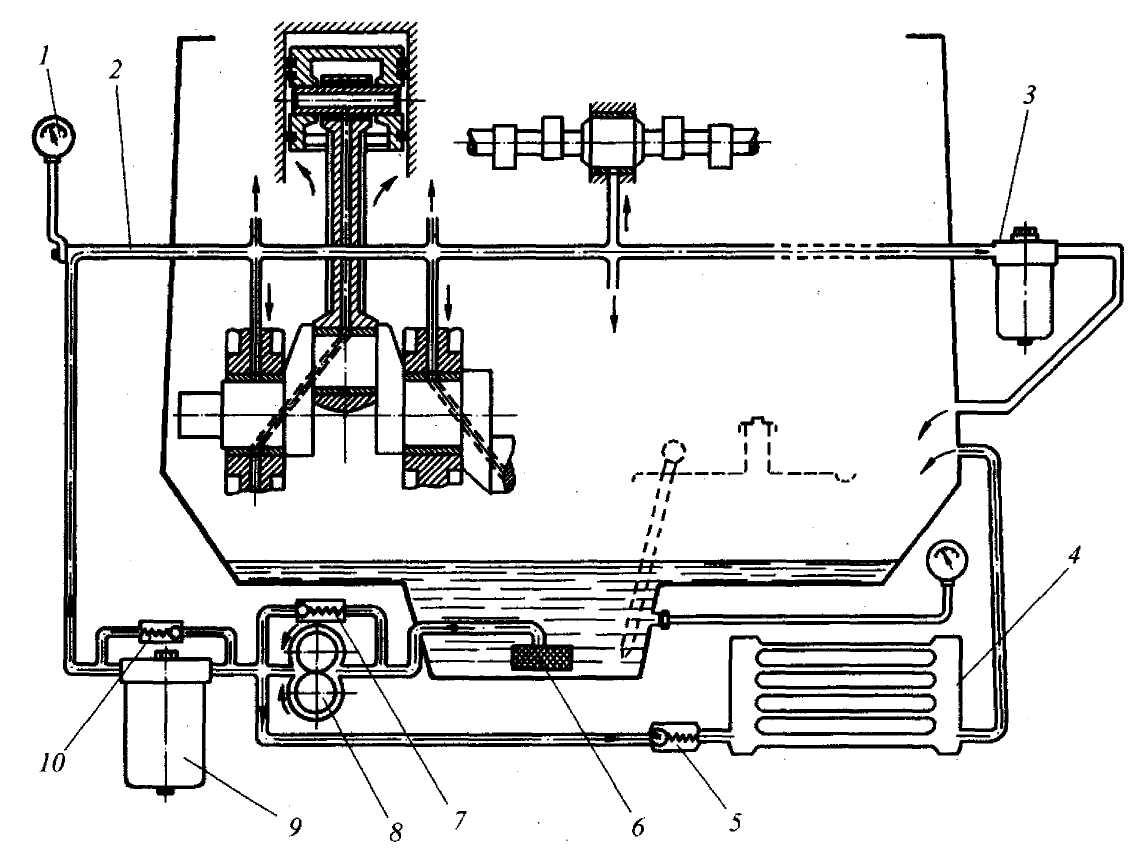

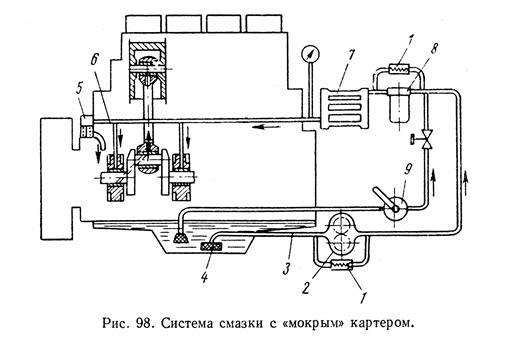

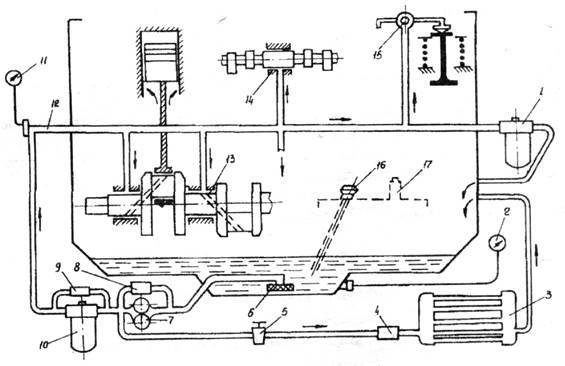

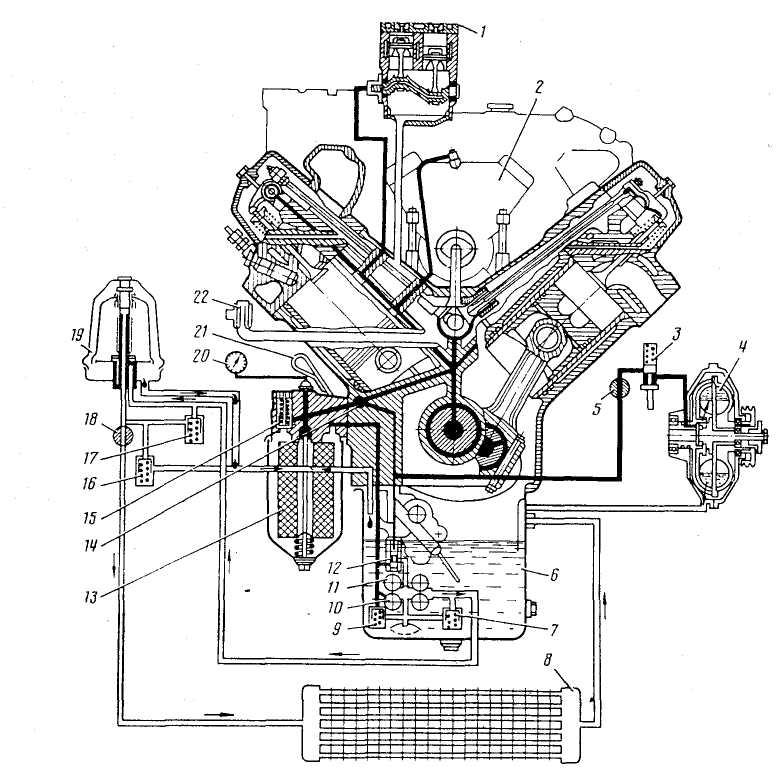

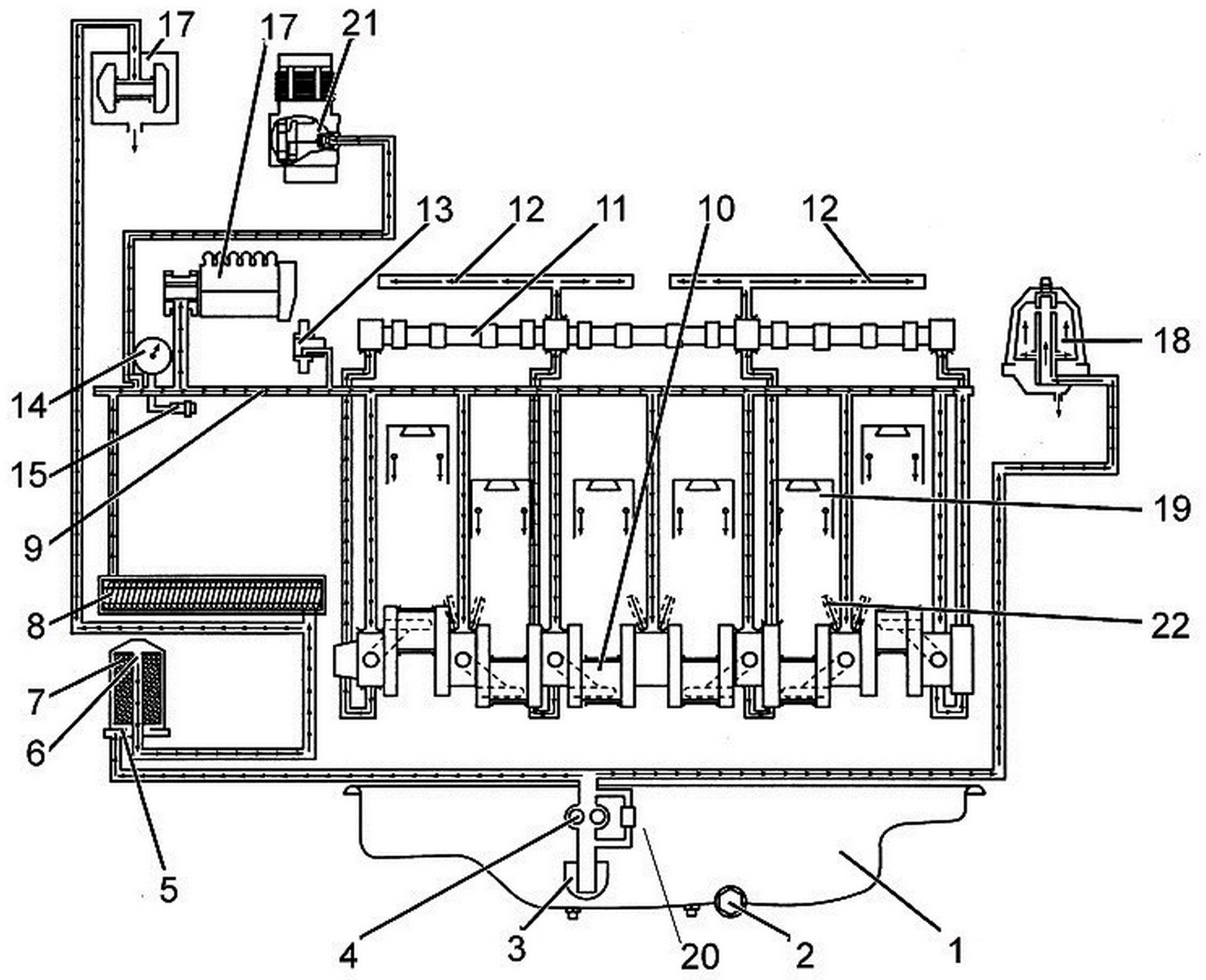

На рис. 18.7, а представлена схема одной из возможных систем смазки с мокрым картером. Она включает бак 2, которым является поддон картера двигателя, насос 8, фильтры 5 и Р, теплообменник-охладитель 4, а также клапаны 1, 6 и 7. Из бака 2 через фильтр грубой очистки 9 жидкость поступает в насос 8. Насос 8 нагнетает жидкость через фильтр тонкой очистки 5 и охладитель 4 в магистраль 3, из которой масло направляется к трущимся поверхностям двигателя, а от них вновь стекает в поддон картера (бак 2). В гидросистему включены также предохранительный клапан 7и клапан 1, поддерживающий постоянное давление в магистрали 3. Клапан перепада давления 6 открывается при чрезмерном засорении фильтра. В этом случае часть потока жидкости движется через клапан 6, минуя фильтр 5. Таким образом, при засоренном фильтре система будет работать, но с частичной фильтрацией масла.

[c.264]

[c.264]Вторая часть посвящена описанию практически всех типов теплофикационных турбин Уральского турбомоторного и Ленинградского металлического заводов России, их тепловых схем, конденсаторов и систем смазки, регулирования, управления и защиты.

Осевой выход дает возможность монтировать турбину на фундаменте в виде плиты и использовать ее в схеме ПГУ с одновальной компоновкой. Поскольку у ГТУ и ПТУ общий электрогенератор, все основные элементы схемы имеют единую систему смазки. [c.331]

От схемы включения центрифуги в систему смазки двигателя зависят как режим работы центрифуги и процесс очистки масла, так и в значительной мере износостойкость двигателя. При параллельном [c.343]

На рис. И. 131 представлена упрощенная принципиальная схема регулирования первого типа. Масляный насос 11, получающий движение от вала турбины, подает масло с абсолютным давлением 0,5 МПа по трубопроводу 9 под поршень регулятора давления 8, а через дроссельный клапан 12 — на поршень регулятора дав.

Гидравлические и пневматические схемы указанных систем позволяют производить наладку, выявлять дефекты, КУ понять принцип действия и выполнить необходимые расчеты. Они изображаются по установленным правилам выполнения схем гидравлических и пневматических приводов, -систем смазки, охлаждения и топливных систем изделий.

Система пуска каскадная двигатель пускается двухтактным карбюраторным двигателем с кривошипно-камерной схемой газообмена мощностью 10 кВт, а последний — электростартером. На случай разрядки аккумуляторных батарей предусмотрена возможность пуска двигателя от руки система зажигания пускового двигателя работает от магнето. Во время работы пускового двигателя соединенный с его валом специальный — предпусковой масляный насос подает масло в систему Смазки дизеля. Это мероприятие, редко применяемое на двигателях подобного типа, уменьшает износ подшипников коленчатого вала и исключает возможность их задира при пуске в сильные морозы.

[c.236]

Эксплуатация подшипников и маслосистем турбины и генератора выполняется персоналом турбинных (котлотурбинных) цехов. В его обязанности входит поддержание качества масла на необходимом уровне, недопущение попадания масла внутрь генератора, своевременное восполнение утечки масла из систем, соблюдение температур-иого режима. Конструктивное выполнение систем смазки турбоагрегата и уплотнений генератора имеют много общего по конструкции, составу оборудования, функциональному действию. Основные параметры-давления, уровни, температуры масла определяют надежность всего агрегата.

Гидравлическая схема полуавтомата (рис. 15S) состоит из двух независимых друг от друга гидросистем зажима и разжима патронов на загрузочной позиции и постоянного поджима патронов на рабочих позициях полуавтомата привода синхронизаторов, тормоза и фиксатора стола. Избыток масла из второй гидросистемы через напорный золотник, играющий роль предохранительного клапана, поступает в систему смазки полуавтомата.

Обычно смазка осуществляется действием масляных клиньев (гидродинамическая смазка). Но при этом имеет место опускание стола при остановке и наклон при реверсе, что снижает точность перемещений узлов станка. С целью повышения плавности точных перемещений шпиндельной бабки и стола и устранения износа направляющих в последнее время стали применять гидростатическую систему смазки направляющих, схема которой показана на рис. 216. Такая система обеспечивает высокую точность перемещения стола с очень низким коэффициентом трения, равномерность его движения и позволяет работать практически без износа трущихся пар. Принцип работы этой системы состоит в том, что с помощью насосной станции 1 масло под постоянным давлением (/ = 200—500 г см ) подается к питающим отверстиям регулятора 2, схема которых изображена на рис. 216, а. Далее через дроссель 8 масло поступает в левую полость 7, а оттуда через каналы 6 и продольные канавки 3 — под направляющие, где образуется постоянный слой смазки толщиной к 0,02 мм, поддерживаемый регуляторами. В левой и правой полостях 7 и 5 с помощью

[c.355]

С целью повышения плавности точных перемещений шпиндельной бабки и стола и устранения износа направляющих в последнее время стали применять гидростатическую систему смазки направляющих, схема которой показана на рис. 216. Такая система обеспечивает высокую точность перемещения стола с очень низким коэффициентом трения, равномерность его движения и позволяет работать практически без износа трущихся пар. Принцип работы этой системы состоит в том, что с помощью насосной станции 1 масло под постоянным давлением (/ = 200—500 г см ) подается к питающим отверстиям регулятора 2, схема которых изображена на рис. 216, а. Далее через дроссель 8 масло поступает в левую полость 7, а оттуда через каналы 6 и продольные канавки 3 — под направляющие, где образуется постоянный слой смазки толщиной к 0,02 мм, поддерживаемый регуляторами. В левой и правой полостях 7 и 5 с помощью

[c.355]

Молоты предназначены для объемной горячей штамповки поковок, различных по весу и конфигурации. Молоты состоят из следующих основных узлов станины, шабота, цилиндра, падающих частей, систем смазки и управления. Кинематическая схема управления молотом представлена на рис. 15.

[c.91]

Молоты состоят из следующих основных узлов станины, шабота, цилиндра, падающих частей, систем смазки и управления. Кинематическая схема управления молотом представлена на рис. 15.

[c.91]

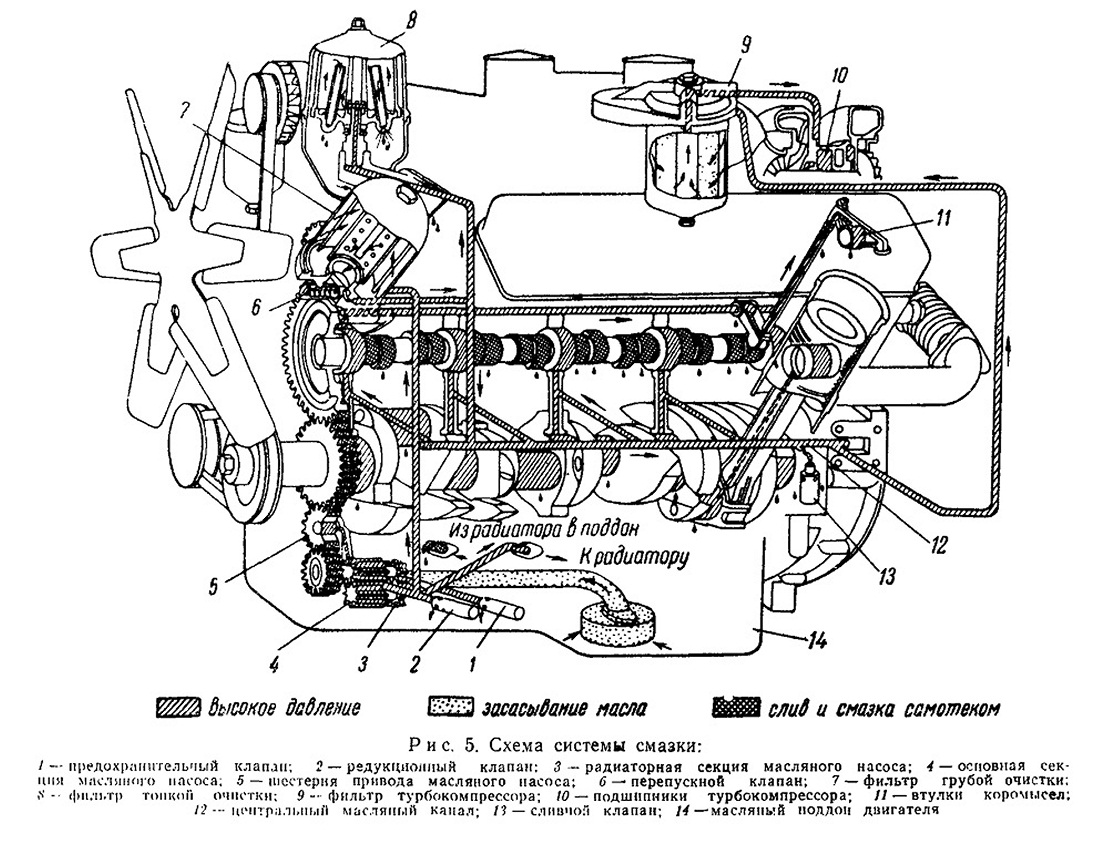

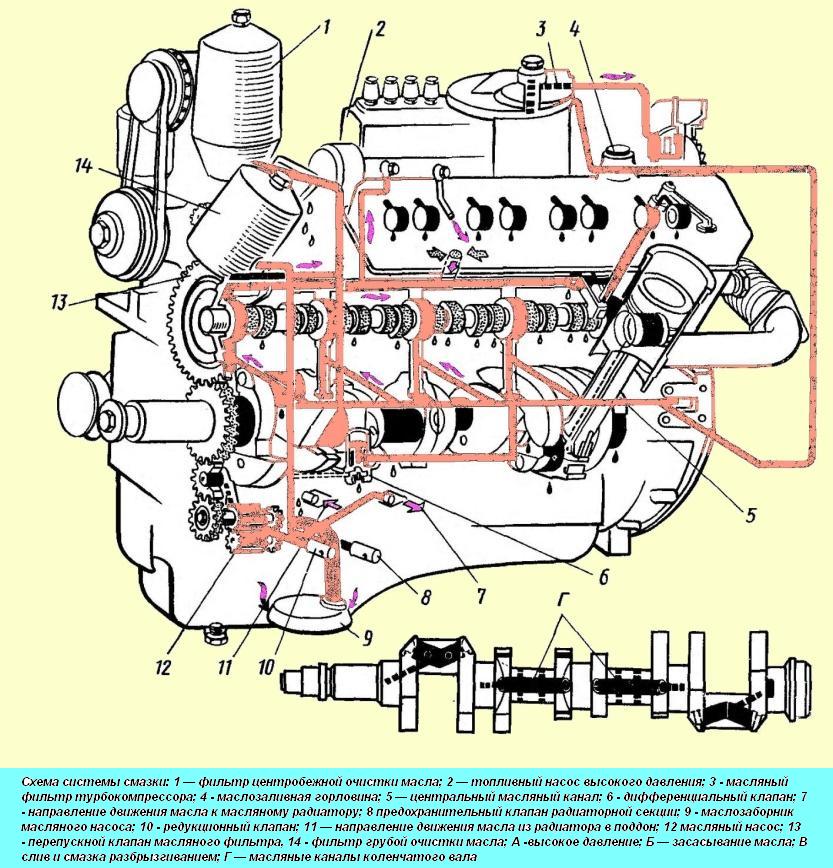

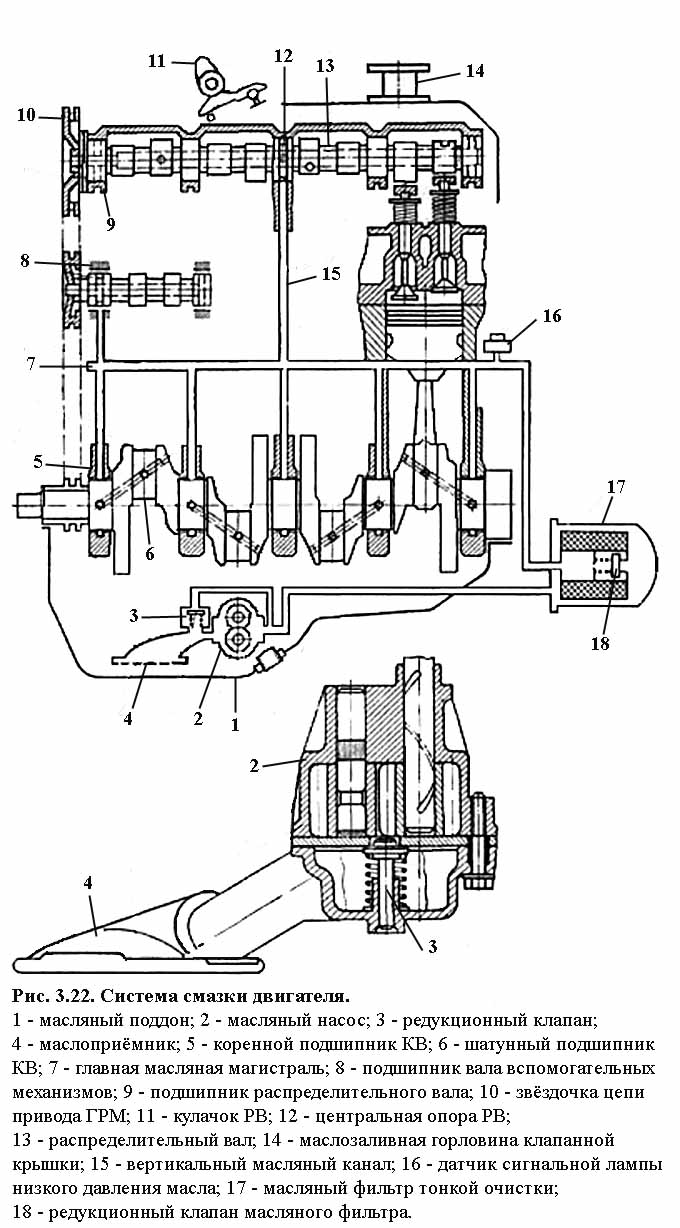

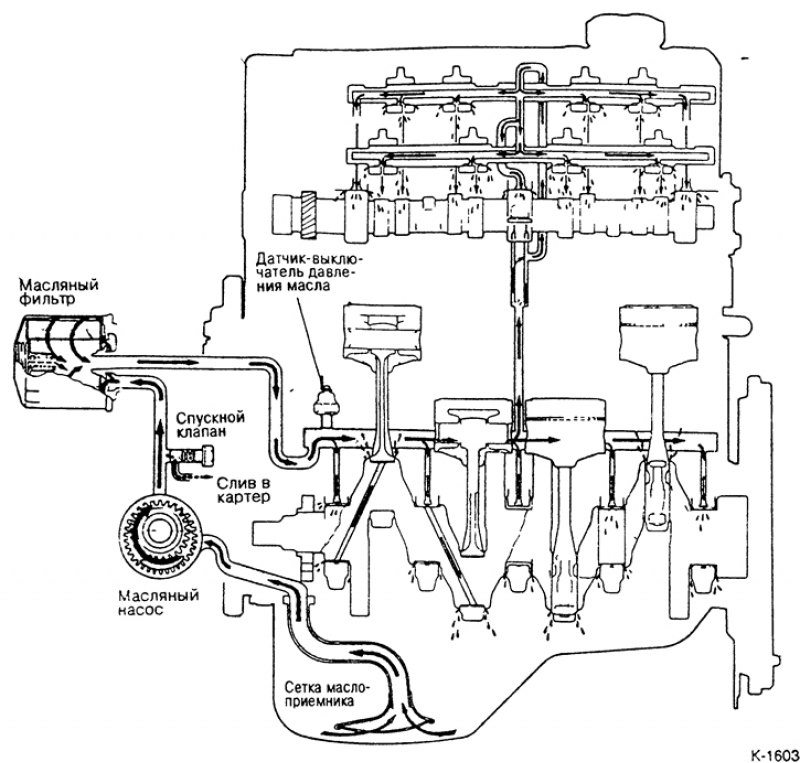

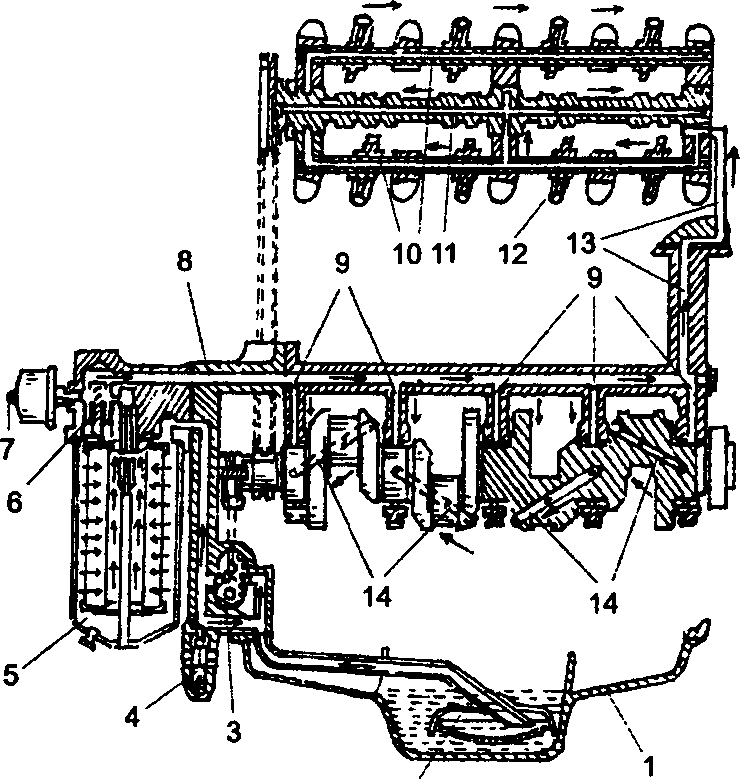

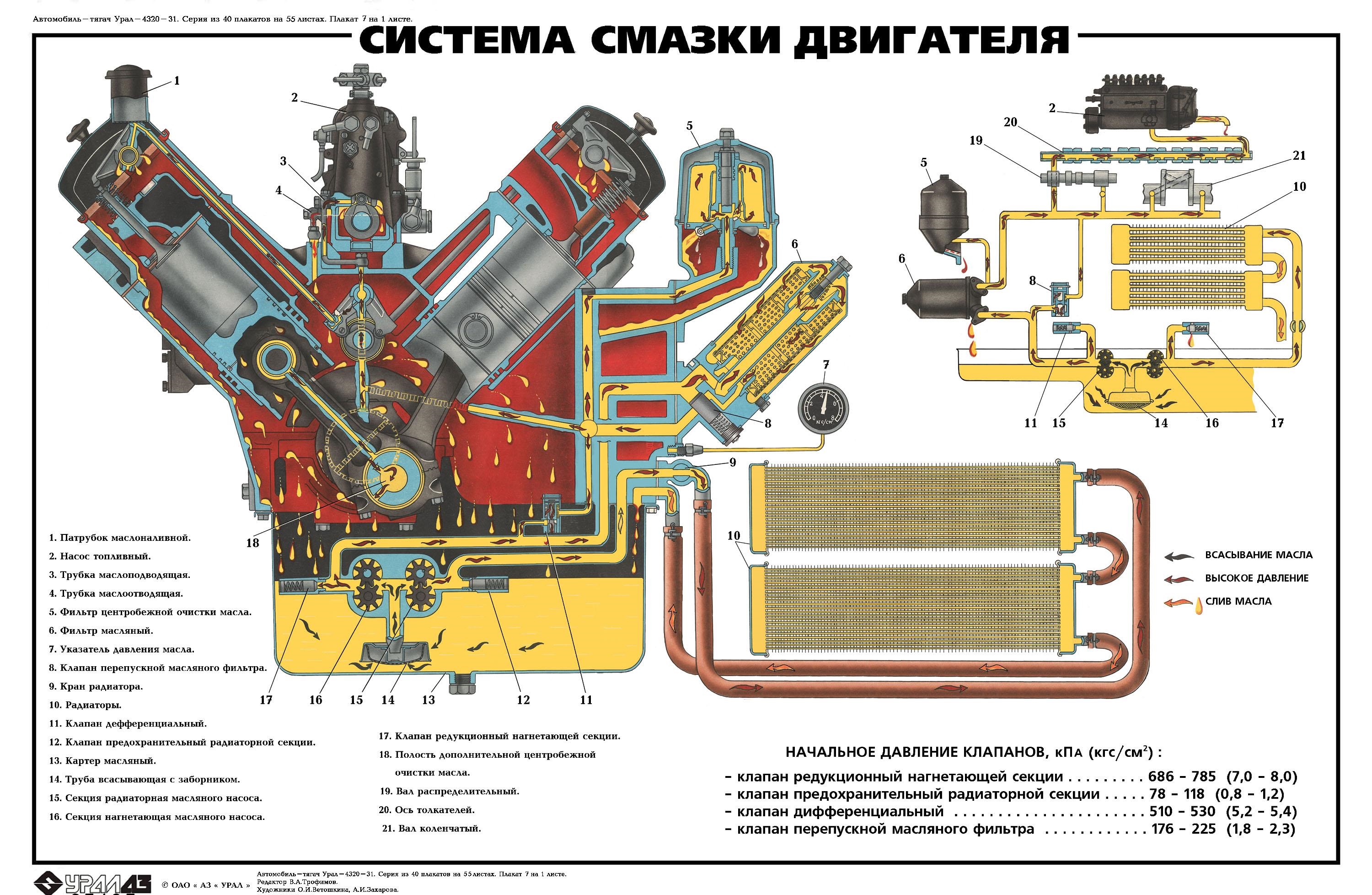

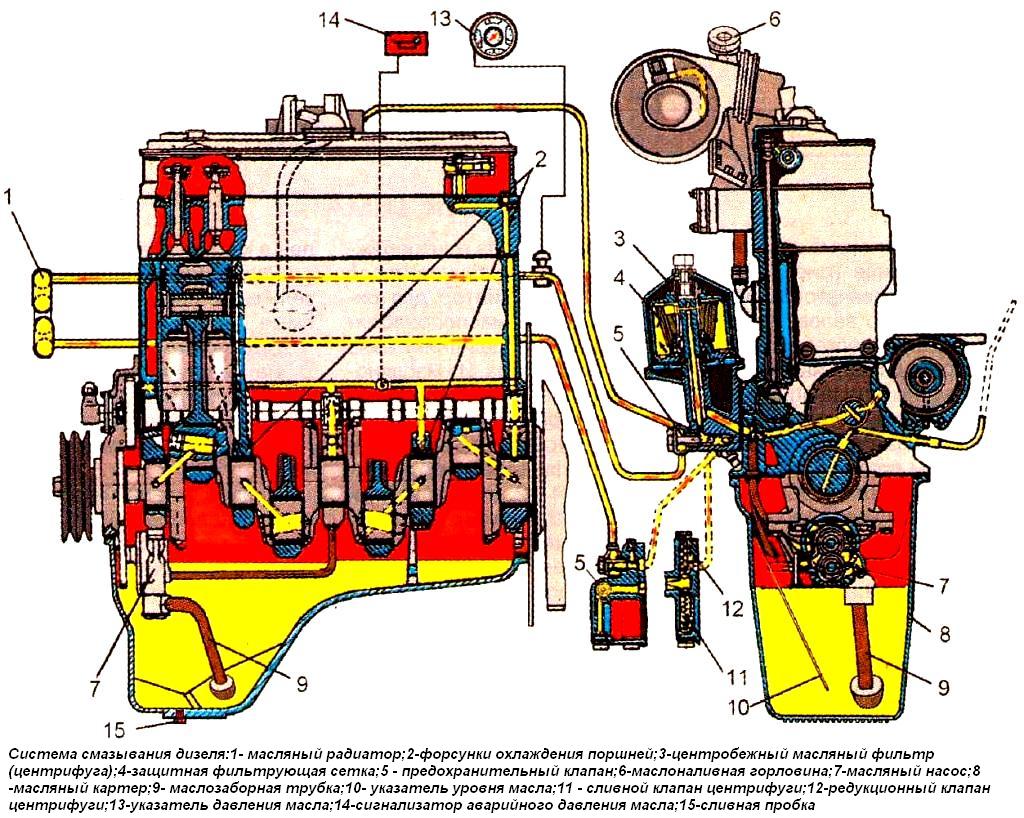

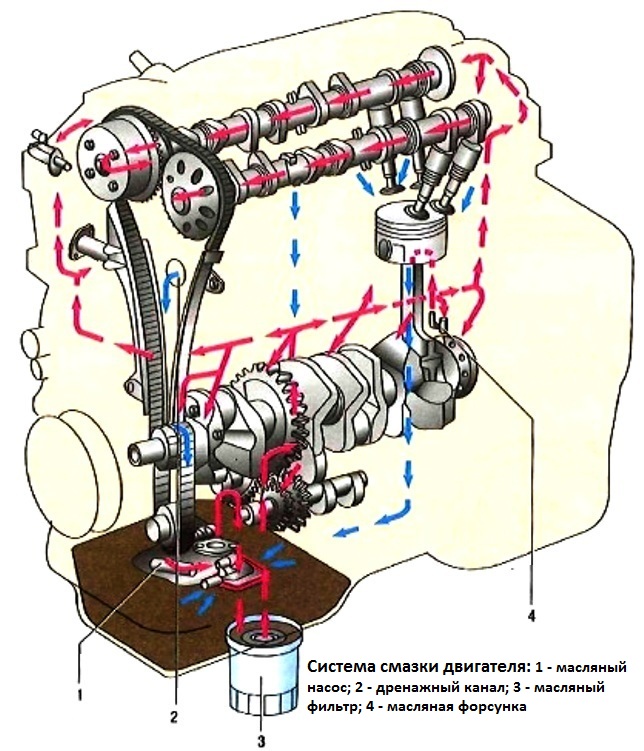

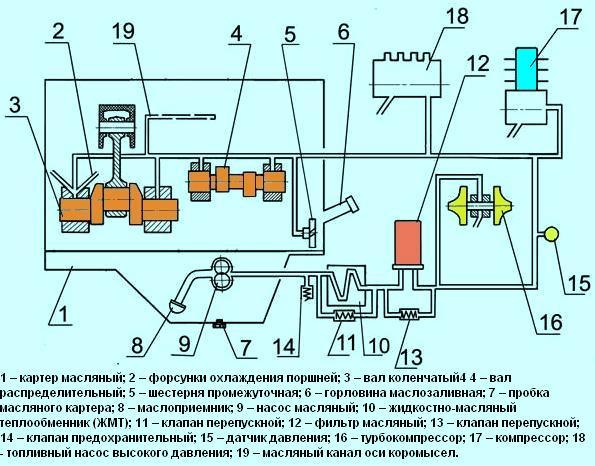

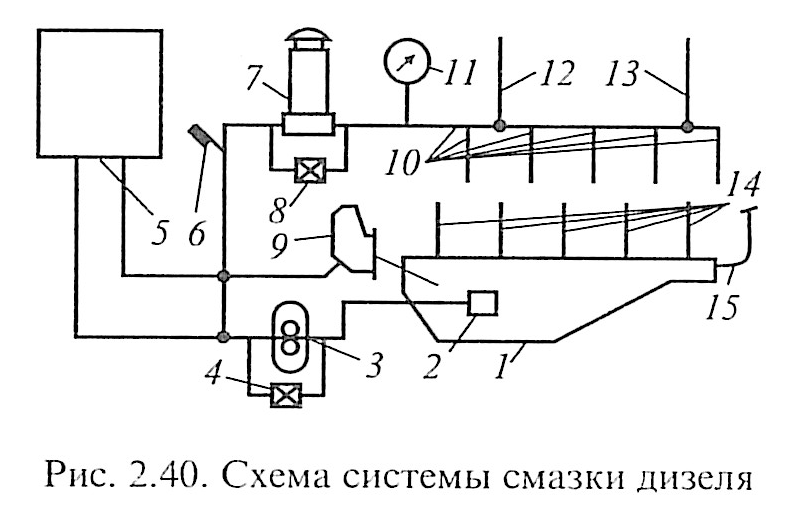

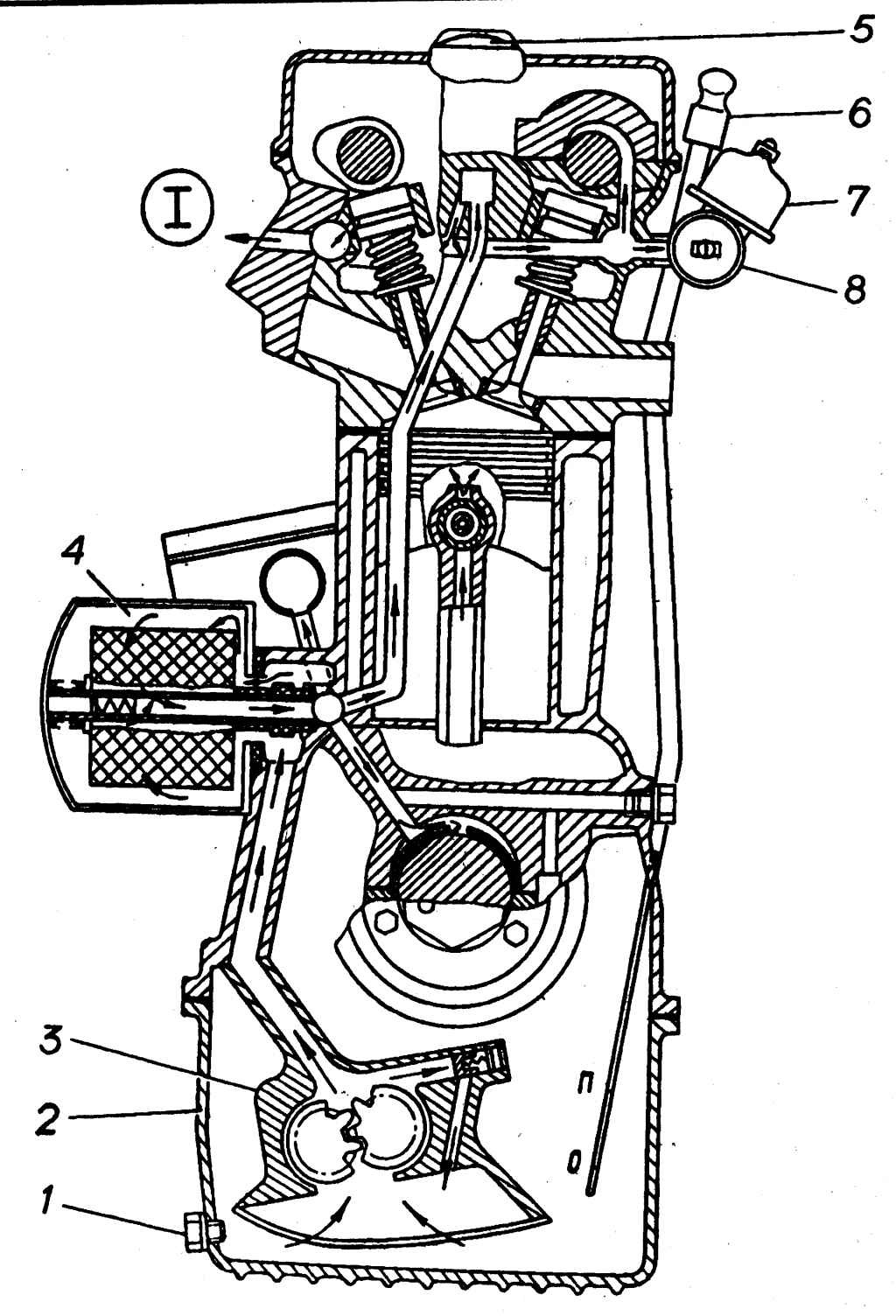

Система смазки. Все трущиеся поверхности деталей дизеля во время его работы должны непрерывно смазываться маслом для уменьшения потерь на преодоление сил трения, а также для уменьшения их износа и нагрева. Система смазки дизеля обеспечивает подачу масла к трущимся поверхностям. Система циркуляционная, комбинированная, одноконтурная, с мокрым картером. При работе дизеля масло всасывается из поддона шестеренным насосом и нагнетается через фильтры грубой и тонкой очистки, охладитель масла в центральную магистраль системы смазки дизеля. Из последней масло поступает по сверлениям на смазку подшипников коленчатого вала, поршневых пальцев, механизма газораспределения, подшипников скольжения и на охлаждение днищ поршней. По трубопроводу масло подводится к турбокомпрессору, топливному насосу, реле частоты вращения.

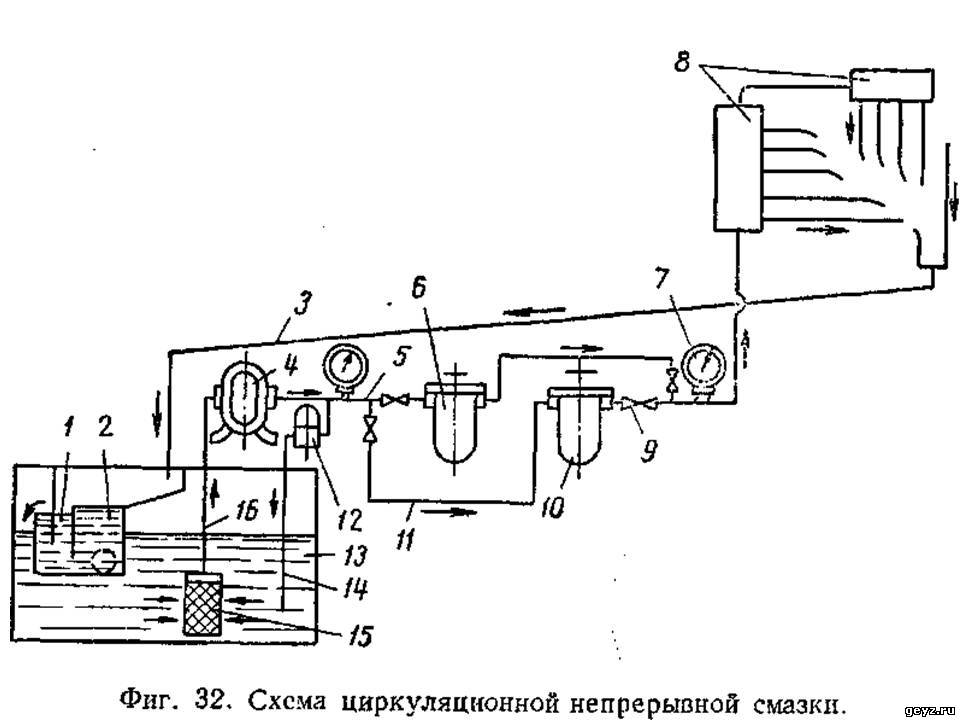

В подвижной направляющей револьверного станка (фиг. 78, а) для подвода масла под давлением через распределитель 1 предусмотрены три отверстия, 2, 3 к 4, из которых последние два подводят масло точно к середине каждой наклонной поверхности призматических направляющих. Для больших станков, требующих значительного расхода масла, направляющие смазываются через централизованную систему, состоящую из насоса, приводимого в действие электродвигателем. На фиг. 78, б изображена схема циркуляционной смазки направляющих продольно-строгального станка. Из масляного резервуара 1 через сетчатый фильтр 2, маслопроводы и отверстия в станине масло подается насосом 3 на направляющие 4 по пути оно очищается вторично в фильтре 5. Для смазки подвижной направляющей, например, у плоскошлифовальных и продольно-строгальных станков применяются вращающиеся

[c.162]

Для смазки подвижной направляющей, например, у плоскошлифовальных и продольно-строгальных станков применяются вращающиеся

[c.162]

Об,ласть распространения ГОСТа. ГОСТ 2.704—68 устанавливает правила выполнения схем гидравлических и пневматических приво,дов, систем смазки, охлаждения и топливных систем изделия для всех отраслей промышленности. [c.101]

Кроме того, проект производства работ должен содержать генеральный план строительной площадки перед выполнением монтажных работ календарные графики поставки оборудования и производства монтажных работ рациональные способы ведения монтажных работ эффективные для данного объекта средства механизации работ и схемы расстановки монтажных механизмов наиболее простые схемы перемещения оборудования в пределах рабочей площадки ведомости заготовок, фланцев и других изделий, изготовляемых монтажной организацией ведомости крепежных изделий ведомости фитингов и труб для систем смазки пояснительную записку по технике безопасности. [c.346]

[c.346]

В связи с этими двумя требованиями предъявляются дополнительные требования к системе смазки тяжелых строгальных станков. При черновом строгании желательно, чтобы давление масла под направляющими было повышенным, а при чистовом строгании широкими резцами во избежание подъема стола следует подавать смазку при минимальном давлении. Таким образом, смазка направляющих в тяжелых строгальных станках двухрежимная. На рис. 1.9 дана принципиальная схема смазки станины тяжелого продольно-строгального станка. Из резервуара (или масляного бака) / масло, проходя через фильтр 2, шестеренчатым насосом 17 подается в магистраль через один из фильтров 14. Краном 15 можно переключать систему смазки на другой фильтр, когда заменяется или очищается первый из них. [c.35]

Управление органами регулирования осуществляется обычно маслом при этом система регулирования объединяется с системой смазки. Принципиальная схема регулирования и смазки, т.

е. схема маслоснабжения, показана на рис. 7-40. Червячная передача, имеющая привод от главного вала турбины, приводит во вращение вертикальный вал, на котором расположены центробежный регулятор и главный масляный насос 1. Этот насос засасывает масло из масляного бака 2 и подает его под давлением 10—20 ат в масляную систему, из которой оно направляется в систему регулирования к золотнику сервомотора и к редуктору давления 3 системы смазки. Установка редуктора давления для масла, поступающего в систему смазки, связана с тем, что напор масляного насоса (10—20 ат) выбирается из условий привода сервомоторов регулирования

[c.178]

е. схема маслоснабжения, показана на рис. 7-40. Червячная передача, имеющая привод от главного вала турбины, приводит во вращение вертикальный вал, на котором расположены центробежный регулятор и главный масляный насос 1. Этот насос засасывает масло из масляного бака 2 и подает его под давлением 10—20 ат в масляную систему, из которой оно направляется в систему регулирования к золотнику сервомотора и к редуктору давления 3 системы смазки. Установка редуктора давления для масла, поступающего в систему смазки, связана с тем, что напор масляного насоса (10—20 ат) выбирается из условий привода сервомоторов регулирования

[c.178]В качестве примера на фиг. 402 приведена гидравлическая схема программного управления коробкой скоростей автомата. Маховичок 1 служит для установки распределительного золотника в требуемые по технологическому процессу положения. Силовые цилиндры 2 служат для управления пластинчатыми фрикционными муфтами 3. Цилиндр 4 необходим для переключения полюсов электродвигателя. Гидросистема действует от шестеренчатого насоса 5, который также подает масло в систему смазки бив зажимное устройство.

[c.414]

Гидросистема действует от шестеренчатого насоса 5, который также подает масло в систему смазки бив зажимное устройство.

[c.414]

Наиболее целесообразно применять централизованную систему смазки. В качестве примера на фиг. 538 показана централизованная схема смазки многошпиндельного автомата типа 1225-6 станкозавода им. Орджоникидзе. Масло засасывается насосом из бака через фильтр. На линии нагнетания [c.543]

Ряс. 27. Схемы включения питателей типа ПД в двухлинейную систему смазки [c.160]

Схема включения реле контроля расхода в систему смазки с фильтром тонкой очистки изображена на рис. 43. [c.165]

По степени очередности поступления смазочного материала к смазываемым точкам централизованные системы непрерывной и периодической смазки делят на системы с одновременным, параллельным подводом смазочного материала (параллельные системы) и на системы с последовательной подачей смазки (последовательные системы). В первой группе систем смазку подают непрерывно или периодически. Все последовательные системы — системы периодической смазки. Понятие параллельное (одновременное) обеспечение смазочным материалом точек системы носит теоретический характер, поскольку степень одновременности определяется не принципом построения схемы, а местом расположения смазываемых точек или питателей но отношению к источнику питания системы и их гидравлическим сопротивлением.

[c.115]

В первой группе систем смазку подают непрерывно или периодически. Все последовательные системы — системы периодической смазки. Понятие параллельное (одновременное) обеспечение смазочным материалом точек системы носит теоретический характер, поскольку степень одновременности определяется не принципом построения схемы, а местом расположения смазываемых точек или питателей но отношению к источнику питания системы и их гидравлическим сопротивлением.

[c.115]Схема станции для циркуляционного смазывания подшипников приведена на рис. 71. Шестеренный насос 3 непрерывно подает масло через пластинчатый 5 и магнитосет чаты11 6 фильтры в систему смазки, поддерживая постоянный уровень масла в подшипниковом узле. Реле давления / контролирует подачу масла, отключая оборудование при его отсутствии либо недостаточном давлении. [c.624]

Наладка систем смазки и охлаждения. Проверить безотказность подачи-смазки ко всем механиама.й автомата (согласно схеме смавки). Одновременно проверить правильность подачи охлаждающей жидкости.

[c.117]

Одновременно проверить правильность подачи охлаждающей жидкости.

[c.117]

[c.216]

[c.216]Смазка описанными устройствами рекомендуется для циркуляционных систем в тех с.тхучаях, когда в машине имеется много ответственных нагруженных трущихся пар, требующих обильной смазки, и применяется в двигателях внутреннего сгорания, металлорежущих и деревообрабатывающих станках, турбинах, компрессорах, редукторах, для гидростатических опор и т. п. Она экономична и надежна. Примерная схема централизованной смазки через питатели ириведена на рис. 19. [c.131]

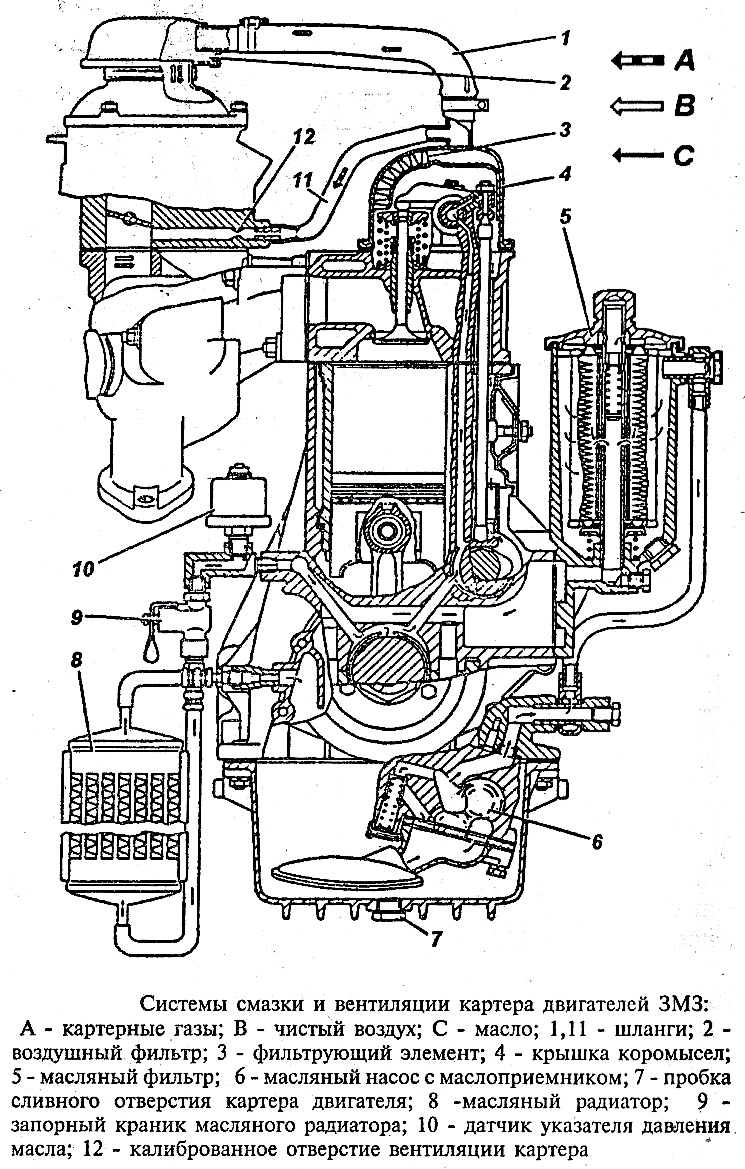

Для поддержания температуры масла в рекомендуемых пределах его необходимо охла.ждать, что достигается автоматически, благодаря обдуву поддона картера двигателя воздухом. Когда этого недостаточно, в схеме смазки предусматривают масляные радиаторы, которые обычно устанавливают перед радиатором системы охлаждения двигателя. Включение его в систему смазки производят краном при температуре окружающего воздуха выше 20° С, а также при работе с большой нагрузкой и при малых скоростях движения.

[c.78]

Как видно из гидравлической схемы управления (фиг. 88,6), гидронасос Н приводится во вращение от электродвигателя мощностью 1 кет при 1460 об1мин. Насос Н засасывает масло из бака Бк через приемник и подает его под высоким давлением в систему управления рабочими органами станка, а под низким давлением — в систему смазки станка. [c.174]

Схема показывает, что основные узлы автомата надежно смазываются. Масло подается по системе трубопроводов к шпиндельному блоку, опорам шпинделей, осям качания рычагов и т. д. В систему смазки не должна попадать охлаждающая жидкость. Резервуары для масла и для охлаждающей жидкости должны быть изолиэованы друг от друга. [c.544]

Смазка двигателей схемы — Энциклопедия по машиностроению XXL

Задача 3.46. В напорную линию системы смазки двигателя внутреннего сгорания включена центрифуга, выполняющая роль фильтра тонкой очистки масла от абразивных и металлических частиц. Ротор центрифуги выполнен в виде полого цилиндра, к которому подводится масло под давлением ро = 0,5 МПа, как показано на схеме, а отводится через полую ось, снабженную отверстиями. Часть подводимого масла вытекает через два сопла, расположенные тангенциально так А—/4), что струи масла создают реактивный момент, вращающий ротор. Определить скорость истечения масла через сопла (относительно ротора) и реактивный момент при частоте вращения ротора я = 7000 об/мин. Диаметр отверстий сопл do = 2,5 мм [х = ф = 0,65 расстояние от оси отверстий до оси вращения ротора/ = 60 мм р =900 кг/м . Считать, что в роторе масло вращается с той же угловой скоростью, что и ротор.

[c.65]

Ротор центрифуги выполнен в виде полого цилиндра, к которому подводится масло под давлением ро = 0,5 МПа, как показано на схеме, а отводится через полую ось, снабженную отверстиями. Часть подводимого масла вытекает через два сопла, расположенные тангенциально так А—/4), что струи масла создают реактивный момент, вращающий ротор. Определить скорость истечения масла через сопла (относительно ротора) и реактивный момент при частоте вращения ротора я = 7000 об/мин. Диаметр отверстий сопл do = 2,5 мм [х = ф = 0,65 расстояние от оси отверстий до оси вращения ротора/ = 60 мм р =900 кг/м . Считать, что в роторе масло вращается с той же угловой скоростью, что и ротор.

[c.65]

| Рис. 18.7. Схемы систем смазки двигателя с мокрым картером с полнопоточной (а) и частичной б) фильтрацией |

63]

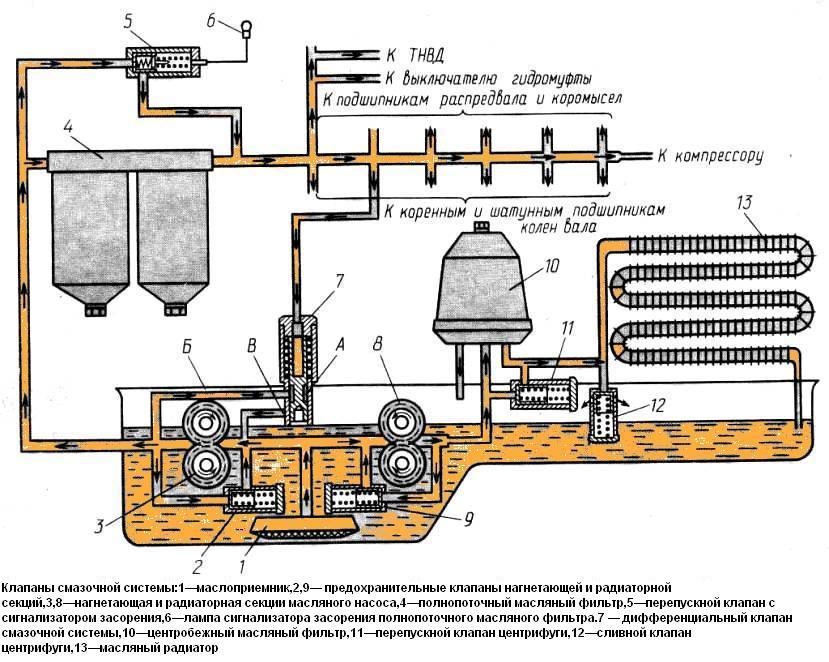

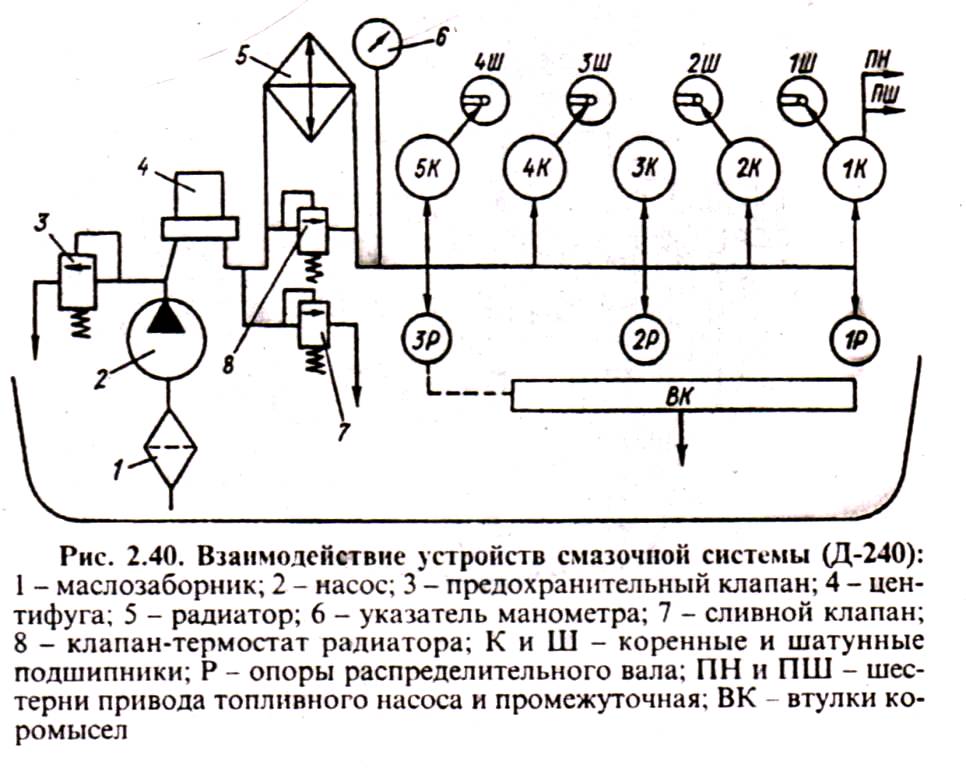

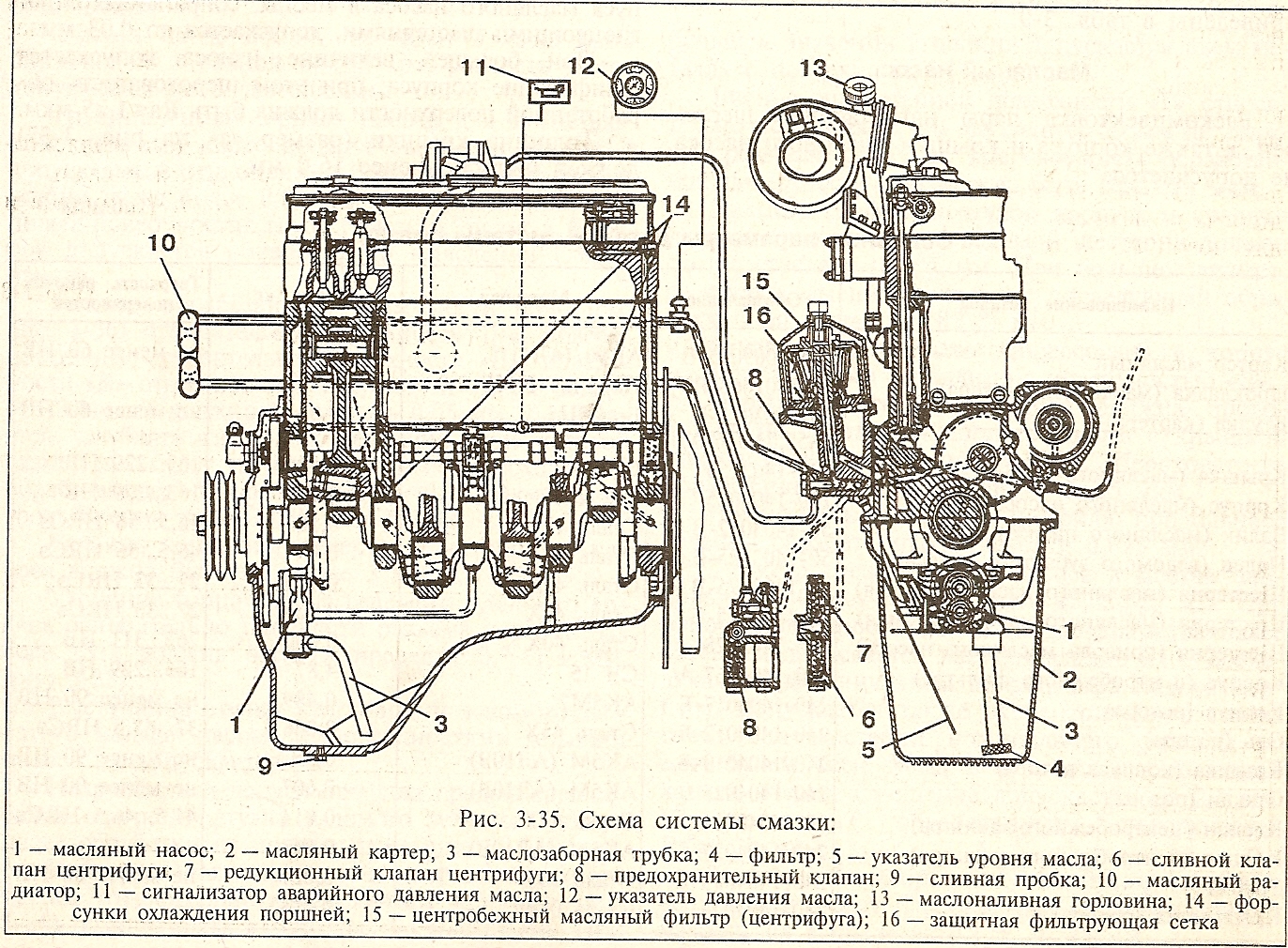

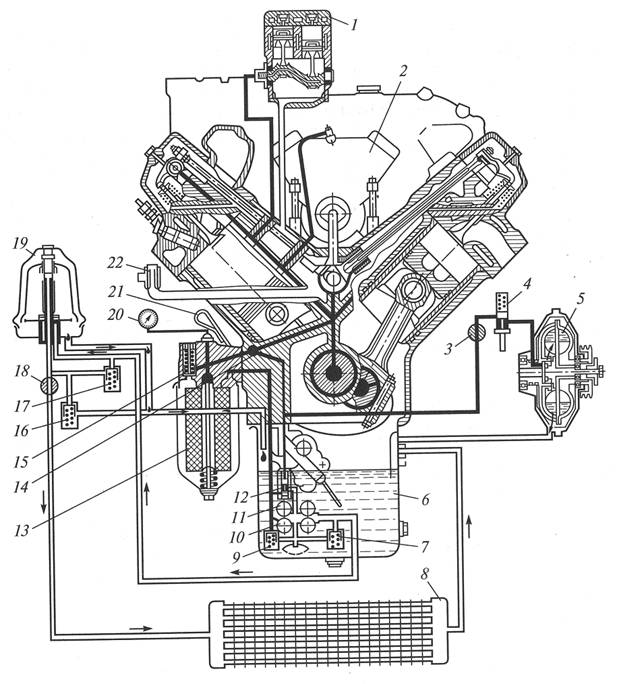

63]Схема смазки двигателя ЯМЗ представлена на рис. 35. Масляный насос имеет две секции основную — нагнетательную 13 и радиаторную 12, направляющую в масляный радиатор примерно 20% масла от общего его количества, подаваемого насосом. Из насоса масло по каналам поступает в фильтр предварительной очистки 18. Центробежный фильтр 1 тонкой очистки масла включен параллельно [c.43]

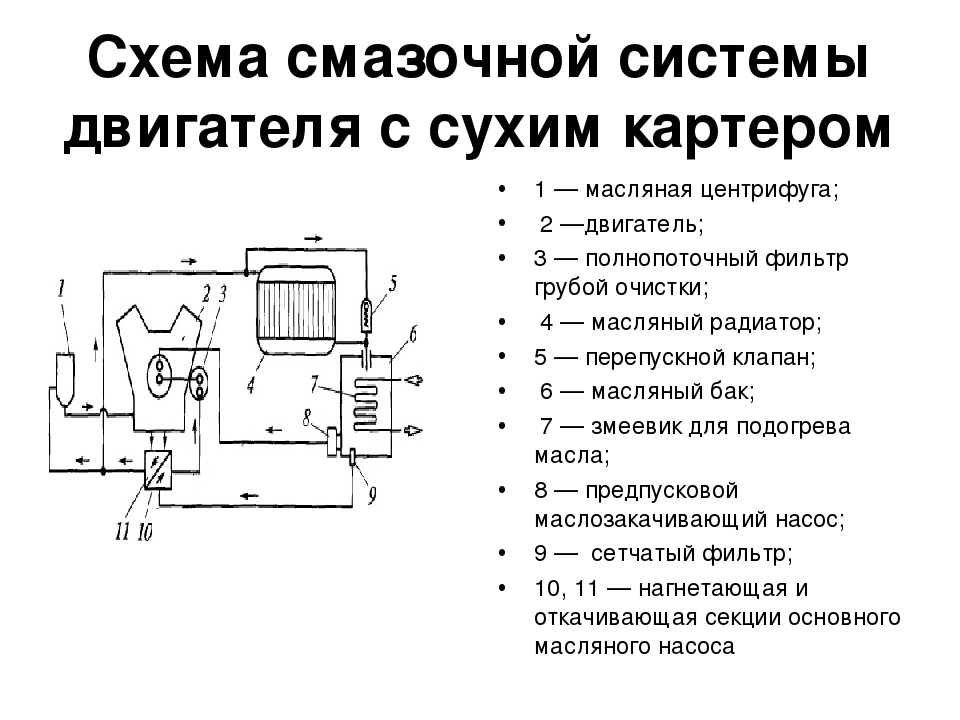

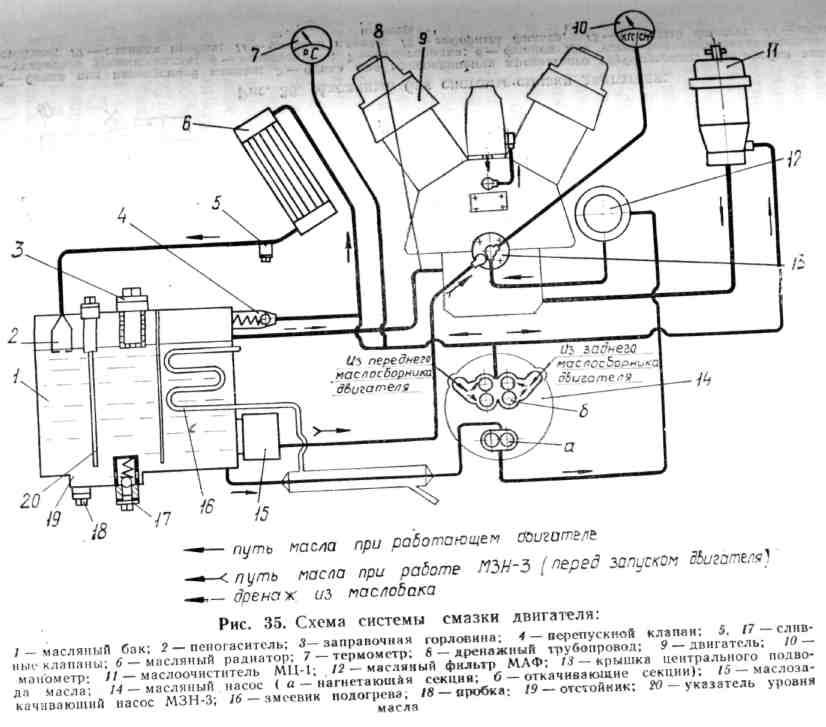

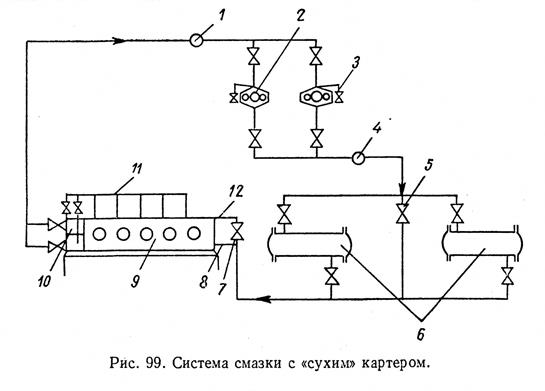

У двигателя Д-12А система смазки с сухим картером масло из передней и задней частей картера откачивается двумя секциями масляного насоса. Схема смазки двигателя Д-12А представлена на рис. 36. [c.43]

Применение электрической энергии на автомобиле не ограничивается вышеперечисленным. На современных автомобилях в схеме электрооборудования имеется световая и звуковая сигнализация, электрические измерители уровня топлива в баке, измерители давления в системе смазки двигателя, измерители температуры охлаждающей жидкости, электрические стеклоочистители и стеклоподъемники, обогреватели ветрового стекла и кузова, прикуриватели, радиоприемник и др. [c.5]

[c.5]

На рис. 232 показана схема комбинированной системы смазки двигателя ЗИЛ-130. [c.332]

От схемы включения центрифуги в систему смазки двигателя зависят как режим работы центрифуги и процесс очистки масла, так и в значительной мере износостойкость двигателя. При параллельном [c.343]

Вентиляция картера осуществляется воздухом, поступающим в картер двигателя из воздушной камеры нагнетателя через продувочные окна цилиндров и зазоры поршневой группы. Система смазки двигателя ЯАЗ-206 аналогична системе смазки двигателя ЯАЗ-204. Принципиальная схема смазки двигателя ЯАЗ-206 отличается от схемы смазки ЯАЗ-204 только числом цилиндров. По рис. 25 легко проследить работу системы смазки двигателя ЯАЗ-206. [c.55] На тракторах Беларусь МТЗ-1, МТЗ-2, МТЗ-5 установлен двигатель того же типа (с различного вида модернизацией), что и на тракторах КД-КДП-35, поэтому схема смазки двигателей здесь не дана. [c.658]

[c.658]На тракторах ТДТ-60 установлен дизельный двигатель (марки Д-60) такого же типа, как и на тракторах ДТ-54, поэтому схема смазки двигателя здесь не приводится. [c.661]

На тракторах ТДТ-40 установлен дизельный двигатель (марки Д-40) того же типа, что и на тракторах КД-КДП-35 (38) и Беларусь . Поэтому схему смазки двигателя можно смотреть по карте смазки тракторов типа КД-КДП-35 (38). [c.664]

На тракторах Т-38 установлен двигатель того же типа, что и на тракторах КД-КДП-35 поэтому схема смазки двигателя здесь не дана. [c.672]

На рис. 2 для примера приведена схема системы смазки двигателя ЗИЛ-130. [c.7]

| Рис. 26. Схема смазки двигателя ЯАЗ-206 |

| Рис. 29. Схема смазки двигателя АЗЛК-412 |

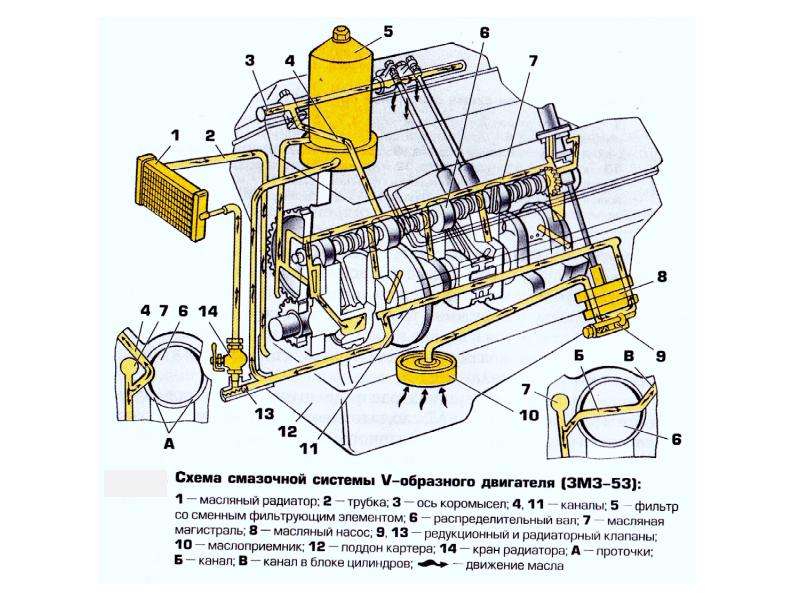

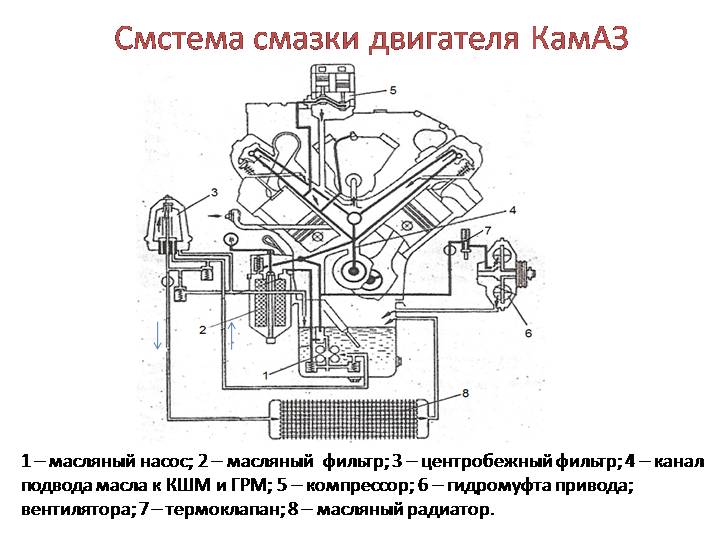

Схема смазки двигателя ЯМЗ-740 показана на рис. 40.

[c.79]

Схема такого потока смазки показана па фиг. 463,6. Масло из насоса поступает в канал 1, высверленный в картере, а затем — в фильтр Ф. Пройдя фильтр, масло поступает к подшипникам. На фиг. 463,6 показана схема смазки двигателя ЗИС-5, являющаяся также комбинированной.

[c.424]

Схема смазки двигателя ЯМЗ-740 показана на рис. 40.

[c.79]

Схема такого потока смазки показана па фиг. 463,6. Масло из насоса поступает в канал 1, высверленный в картере, а затем — в фильтр Ф. Пройдя фильтр, масло поступает к подшипникам. На фиг. 463,6 показана схема смазки двигателя ЗИС-5, являющаяся также комбинированной.

[c.424]На фиг. 326 приведена схема смазки двигателя В-2. Циркуляция масла осуществляется шестеренчатым масляным насосом, имеющим три секции. Одна секция — нагнетающая, а две — откачивающие. Масло из бака по трубке поступает в масляный насос. Из нагнетающей секции масляного насоса масло под давлением подается в фильтр и оттуда по трубке 3 (фиг. 326 и 327) поступает с торца в крышку центрального подвода и далее во внутреннюю полость хвостовика, запрессованного в первой коренной шейке коленчатого вала. [c.370]

Эта система широко применяется в современных автотракторных двигателях. Типичная схема принудительной системы смазки двигателя с нижним расположением клапанов приведена на фиг. 328. Масло заливается в нижнюю часть картера двигателя, откуда оно засасывается через сетчатый фильтр 1 грубой очистки масляным насосом 2 и подается под давлением в нагнетающую

[c.372]

Типичная схема принудительной системы смазки двигателя с нижним расположением клапанов приведена на фиг. 328. Масло заливается в нижнюю часть картера двигателя, откуда оно засасывается через сетчатый фильтр 1 грубой очистки масляным насосом 2 и подается под давлением в нагнетающую

[c.372]

В качестве примера рассмотрим схему системы смазки двигателей ЗИЛ-375 (рис. 33). Масло под давленг ем подается к коренным и шатунным подшипникам коленчатого вала, к подшипникам и опорам распределительного и промежуточного валов, валикам привода распределителя зажигания и масляного насоса и к толкателям. Для смазки втулок коромысел масло подается пу. льси-рующими порциями, а к остальным деталям —- самотеком и разбрызгиванием.

[c.41]

льси-рующими порциями, а к остальным деталям —- самотеком и разбрызгиванием.

[c.41]

| Рис. 33. Схема смазки двигателя ЗИЛ-375 автобуса ЛиАЗ-677з |

Рис. 98. Карта смазки тракторов типа С-80 (С-100), а — схема смазки двигателя КДМ-46 /—трубка, подводящая масло к коромыслам. 2—мано-метр, 3—нитчатый элемент фильтра тонкой очистки, 4—пробка воздушного отверстия масляного радиатора, 5 — металлический элемент фильтра грубой очистки, 5 — масляный радиатор, 7 — маслоналивная горловина, 8 — главная масляная магистраль двигателя, 9 — предохранительный клапан, 10 — клапан-термостат, И — пробка отверстия для спуска масла из радиатора, 12 — маслопроводы от радиатора к корпусу фильтров, 13 — наружная камера корпуса фильтров, 14 — внутренняя камера, /5 — маслораспределительная плита, /6 — масломерная линейка, 77 — редукционный клапан масляного насоса, 18 — масляный насос, 19 — центральный маслоприемник, 20 — пробка спускного отверстия, 21 — масляный поддон, б — с ема с)4азви трактора.

|

Остов двигателя выполнен по схеме с подвесным коленчатым валом так, что рама двигателя не воспринимает нагрузок от сил давления газов. Рама сварной конструкции. К ней приварен поддон, в который заливается масло для смазки двигателя. Сверху поддон закрыт сеткой. В передней части поддона расположен маслозаборник. [c.239]

Установка для тонкой очистки масла в сист ме смазки двигателя (рис. 77 а) состоит из электродвигателя /, шестеренчатого насоса 2, стационарного матерчатого фильтра 5 и масляного резервуара (на схеме не показано). Электродвигатель мощностью 2 квг при 980 об1мин приводит в движение шестеренчатый насос через эластичную муфту. Насос забирает масло из резервуара и прогоняет через стационарный матерчатый фильтр. Соединение масляной системы двигателя с фильтром производят через резиновые шланги. Из картера двигателя отработанное масло через сливную трубу поступает обратно в резервуар. Шестеренчатый насос производительностью 40 л в минуту при 980 об/жы имеет предохранительный разгрузочный клапан, которым регулируется давление в системе смазки двигателя. Манометром 4 контролируют давление, создаваемое насосом при подаче.масла в двигатель через фильтры грубой 2 и тонкой 4 очистки (рис. 77 б).

[c.213]

Электродвигатель мощностью 2 квг при 980 об1мин приводит в движение шестеренчатый насос через эластичную муфту. Насос забирает масло из резервуара и прогоняет через стационарный матерчатый фильтр. Соединение масляной системы двигателя с фильтром производят через резиновые шланги. Из картера двигателя отработанное масло через сливную трубу поступает обратно в резервуар. Шестеренчатый насос производительностью 40 л в минуту при 980 об/жы имеет предохранительный разгрузочный клапан, которым регулируется давление в системе смазки двигателя. Манометром 4 контролируют давление, создаваемое насосом при подаче.масла в двигатель через фильтры грубой 2 и тонкой 4 очистки (рис. 77 б).

[c.213]

Принципиальная схема системы смазки — Справочник химика 21

из «Применение смазочных масел в двигателях внутреннего сгорания»

Обычно масляную систему делят на внешнюю и внутреннюю. К внешней системе относятся масляные баки или цистерны судовых двигателей, масляные насосы для подачи масла в двигатель, для его откачки и для предпусковой прокачки двигателя маслом, масляные радиаторы, маслоочистители, а также устройства для автоматического регулирования, сигнализации и защиты двигателя при нарушениях в работе системы смазки. К внутренней системе относятся масляные каналы для непосредственного подвода масла к парам трения и в некоторых случаях для охлаждения поршней. Такое деление несколько условно. Так, в двигателях небольших размеров насосы, фильтры и другое оборудование могут быть отнесены к внутренней системе смазки. [c.160]

К внешней системе относятся масляные баки или цистерны судовых двигателей, масляные насосы для подачи масла в двигатель, для его откачки и для предпусковой прокачки двигателя маслом, масляные радиаторы, маслоочистители, а также устройства для автоматического регулирования, сигнализации и защиты двигателя при нарушениях в работе системы смазки. К внутренней системе относятся масляные каналы для непосредственного подвода масла к парам трения и в некоторых случаях для охлаждения поршней. Такое деление несколько условно. Так, в двигателях небольших размеров насосы, фильтры и другое оборудование могут быть отнесены к внутренней системе смазки. [c.160]

В зависимости от типа двигателя, его конструкции и назначения, а также степени форсирования применяют следующие системы смазки разбрызгиванием, принудительную и смешанную. [c.160]

В чистом виде система смазки разбрызгиванием, при которой залитое в картер масло подводится к подшипникам и к другим деталям только путем разбрызгивания его вращающимися кривошипами вала и нижними головками шатунов, в настоящее время не применяется.

Исключение составляют лишь некоторые маломощные, в частности тракторные пусковые двигатели. [c.160]

Исключение составляют лишь некоторые маломощные, в частности тракторные пусковые двигатели. [c.160]

При принудительной системе смазки масло подается масляным насосом под давлением ко всем парам трения. [c.160]

Различают также системы смазки с мокрым и сухим картером. В первом случае резервуаром для масла служит либо нижняя часть фундаментной плиты двигателя, либо штампованный поддон картера. Последняя конструкция типична для автомобильных и тракторных двигателей. В системе смазки с сухим картером стекающее в нижнюю часть картера двигателя масло непрерывно удаляется и подается в отдельный бак или маслосборник. Применение такой системы целесообразно в тех случаях, когда двигатель установлен на машине, которая в условиях эксплуатации может работать с креном (авиационные двигатели, судовые, танковые и др.). Кроме того, масло, поступающее в бак, может отстаиваться, и в связи с этим пенообразование значительно снижается. В таких системах устанавливается специальный откачивающий насос (или секция), который обычно откачивает масло из двух отстойников, находящихся по концам нижней части картера двигателя.

Производительность откачивающего насоса (секции) значительно больше, чем нагнетающего. [c.161]

Производительность откачивающего насоса (секции) значительно больше, чем нагнетающего. [c.161]

Учитывая требования, предъявляемые к системам смазки, необходимо указать еще на некоторые соображения, которыми следует руководствоваться при выборе сорта масла. При выборе параметров системы смазки проектируемого двигателя не всегда обращают внимание на то, что теплоемкость масла в два раза, теплопроводность в три, а теплота парообразования примерно в десять раз меньше, чем воды. Эти физические свойства масла характеризуют его охлаждающую способность. Поэтому необходимо обеспечивать достаточно большой расход масла через двигатель. [c.161]

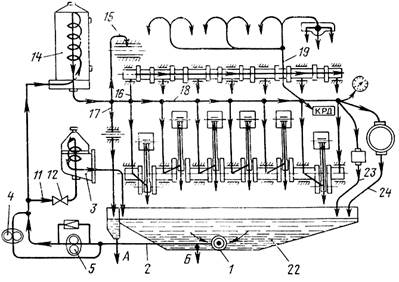

Двигатели семейства СМД-60 — четырехтактные, шестицилиндровые с У-образным расположением цилиндров, жидкостного охлаждения, с турбонаддувом. Эти двигатели предназначены для энергонасыщенных тракторов общего назначения, класса 3 тонны тяги и высокопроизводительных зерноуборочных и других комбайнов.

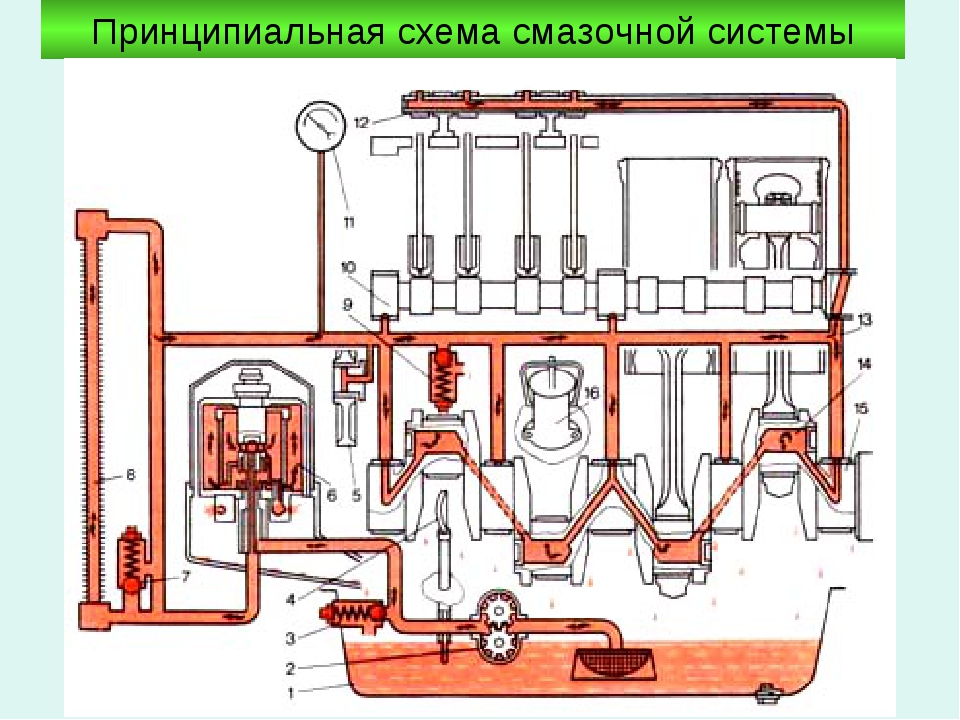

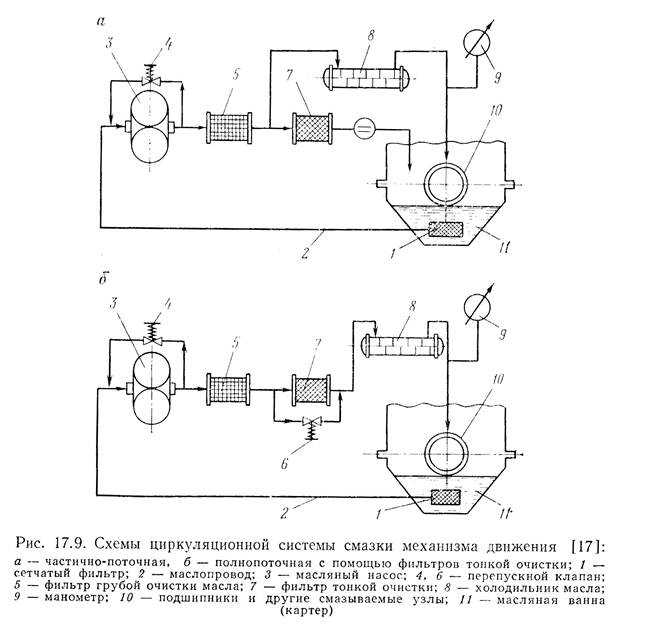

Система смазки комбинированная с мокрым картером. Принципиальная схема системы смазки дизеля показана на рис. 20. [c.162]

Система смазки комбинированная с мокрым картером. Принципиальная схема системы смазки дизеля показана на рис. 20. [c.162]

Масло из главной магистрали по наклонным каналам 21 нагнетается к коренным подшипникам коленчатого вала и к подшипникам распределительного вала. Одна часть масла из коренных подшипников выдавливается через торцевые зазоры, а другая — по сверлениям 4 в щеках кривошипа поступает на смазку шатунных шеек коленчатого вала, а затем по сверлениям 6 в шатунах — на смазку пары палец — втулка верхней головки шатуна. От крайних опор распределительного вала масло по отверстиям 16 направляется в полость 10 оси коромысел. Этим маслом смазываются трущиеся поверхности коромысел, стержни клапанов и направляющие втулки. Из клапанной коробки часть масла стекает по каналам, в которых установлены штанги, смазывая толкатели и кулачки распределительного вала. Ббльшая часть масла из клапанной коробки стекает по сверлениям в поддон картера. [c.164]

Вытекающее через торцевые зазоры коренных и шатунных подшипников коленчатого вала масло разбрызгивается в картерной части двигателя и образует масляный туман, обеспечивающий смазку гильз цилиндров, поршней, колец, шестерен распределения и др.

Подшипники водяного насоса смазываются маслом из главной магистрали (трубка 8, сливной канал 7). По каналу 12 масло подводится к автоматической муфте опережения подачи топлива. По трубке 13 масло под давлением подводится к турбокомпрессору. Эта часть масла дополнительно очищается в сетчатом фильтрующем элементе 17, установленном в средней части корпуса компрессора. Очищенное масло по каналам поступает к подшипнику. Наличие полости с фильтрующим элементом, заполненным маслом, предусмотрено для повышения надежности работы подшипников компрессора после остановки двигателя и в начальный период работы турбокомпрессора. [c.164]

Подшипники водяного насоса смазываются маслом из главной магистрали (трубка 8, сливной канал 7). По каналу 12 масло подводится к автоматической муфте опережения подачи топлива. По трубке 13 масло под давлением подводится к турбокомпрессору. Эта часть масла дополнительно очищается в сетчатом фильтрующем элементе 17, установленном в средней части корпуса компрессора. Очищенное масло по каналам поступает к подшипнику. Наличие полости с фильтрующим элементом, заполненным маслом, предусмотрено для повышения надежности работы подшипников компрессора после остановки двигателя и в начальный период работы турбокомпрессора. [c.164]

Суммарное гидравлическое сопротивление центрифуги и масляной магистрали составляет до 0,8 МПа и редукционный клапан отрегулирован так, чтобы при этом давлении избыток масла сливался в поддон картера. Однако опыт показывает, что только один этот клапан не может обеспечить постоянство давления поэтому после центрифуги установлен дополнительный клапан 26, который препятствует повышению давления сверх 0,4 МПа.

Особенно возрастает роль этого сливного клапана при пуске двигателя на холодном масле. В системе смазки предусмотрен еще перепускной клапан 15, который пропускает через себя масло, обеспечивая подачу его в двигатель в том случае, когда сопротивление центрифуги слишком значительно. [c.165]

Особенно возрастает роль этого сливного клапана при пуске двигателя на холодном масле. В системе смазки предусмотрен еще перепускной клапан 15, который пропускает через себя масло, обеспечивая подачу его в двигатель в том случае, когда сопротивление центрифуги слишком значительно. [c.165]

На двигателе установлен насос предпусковой подачи масла 30. Шестерни привода этого насоса находятся в постоянном зацеплении с шестерней пускового двигателя поэтому насос после запуска пускового двигателя начинает подавать масло через обратный клапан 22 в главную масляную магистраль. После запуска основного дизеля обратный клапан перекрывает доступ масла из масляной магистрали в насос. Чтобы избежать чрезмерного повышения давления подачи масла в предпусковой период на насосе предусмотрен редукционный клапан 23. Для вентиляции картерной части двигателя служит сапун 9. Пусковой двигатель и его редуктор имеют независимую систему смазки. [c.165]

Описанная система смазки является типичной для большинства современных двигателей.

Рассмотрим некоторые специфические особенности системы смазки других двигателей. [c.165]

Рассмотрим некоторые специфические особенности системы смазки других двигателей. [c.165]

Основное количество масла находится в маслосборнике или в баке, представляющем собой емкость, прикрепленную к нижней части картера двигателя. Маслосборник отделен от картерной части сеткой, назначение которой снизить пенообразование масла, поступающего с поверхностей трения, и предотвратить попадание мелких деталей (шплинты, гайки и др.) в масло, находящееся в баке. В наружную систему смазки двигателя входят, помимо упомянутого маслосборника, основной масляный насос, масляный насос контура центробежного маслоочи-стителя, масляные фильтры грубой и тонкой очистки, водомасляный теплообменник, перепускные и невозвратный клапаны, автономный масляный насос для предпусковой прокачки масла, трубопроводы, измерительные приборы. [c.166]

Маслоспстему тепловоза или судна, на которых установлен этот дизель, можно разбить на пять контуров главный контур обеспечивает подачу масла на пары трения дизеля он включает внутренние коммуникации контур подачи масла на вспомогательные механизмы тепловоза или судна контур фильтра тонкой очистки центробежного маслоочистителя и маслопрокачивающего агрегата.

Контуры фильтра тонкой очистки и центрифуги расположены на ответвлении, и на каждый из этих контуров подается 4% от общего количества масла в главном контуре [12]. [c.166]

Контуры фильтра тонкой очистки и центрифуги расположены на ответвлении, и на каждый из этих контуров подается 4% от общего количества масла в главном контуре [12]. [c.166]

Одновременная установка на двигателе фильтра тонкой очистки и реактивной масляной центрифуги продиктована следующими соображениями. В начальной стадии работы, когда присадки в масле действуют достаточно эффективно, размеры механических примесей, образующихся в масле в связи с процессами окислительной полимеризации и действием других факторов, невелики. Поэтому фильтр тонкой очистки с порами фильтрующей перегородки до 30 мк не в состоянии такие частицы отделять. В этот период основную функцию берет на себя реактивная центрифуга, которая отделяет эти дисперсные частицы. По мере срабатывания присадок диспергирующее действие их ослабляется, частицы укрупняются и фильтры тонкой очистки начинают работать в полную силу. При этом они отбирают частицы в основном углеродистого происхождения (т.

е. относительно менее плотные и крупные, отдельные сгустки и прочее), препятствуя тем самым образованию лаков на деталях цилиндропоршневой группы и низкотемпературных отложений, а центрифуга отбирает частицы, имеющие большую плотность — в основном продукты износа и дорожную пыль, снижая тем самым интенсивность абразивного изнашивания деталей двигателя. [c.166]

е. относительно менее плотные и крупные, отдельные сгустки и прочее), препятствуя тем самым образованию лаков на деталях цилиндропоршневой группы и низкотемпературных отложений, а центрифуга отбирает частицы, имеющие большую плотность — в основном продукты износа и дорожную пыль, снижая тем самым интенсивность абразивного изнашивания деталей двигателя. [c.166]

Смазка цилиндров дизеля обеспечивается лубрикаторами, которые точно дозируют количество подаваемого масла. На каждую втулку цилиндра масло подается в нескольких точках ее верхней части. Подача масла осуществляется через штуцеры (рис. 22), установленные во втулках. Для предотвращения попадания в масляный трубопровод воздуха или газа штуцеры снабжены шариковыми запорными клапанами. В двухтактных двигателях шток продувочного насоса и воздухораспределитель обычно также смазывают с помощью лубрикаторов. Привод лубрикаторов от крейцкопфа продувочного насоса осуществляется через систему рычагов. Для контроля количества подаваемого масла, в отдельных точках на трубках установлены специальные каплеуказатели [17].

[c.168]

[c.168]

Вернуться к основной статье

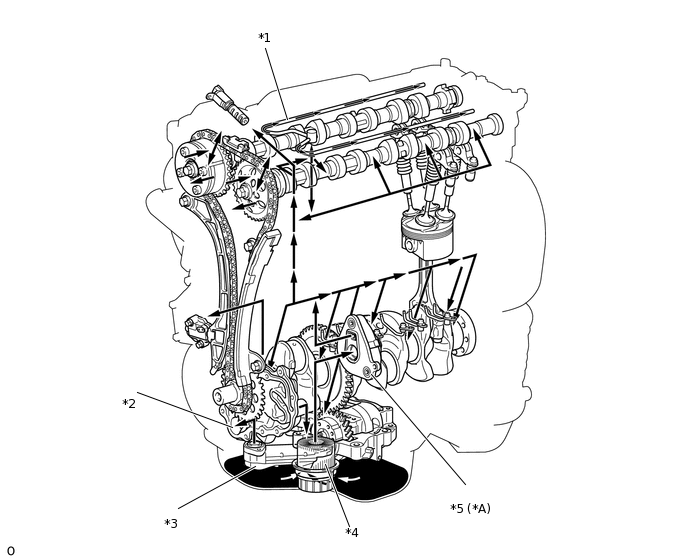

Схема системы смазки двигателя Cummins — Камминз ISF2.8 за .

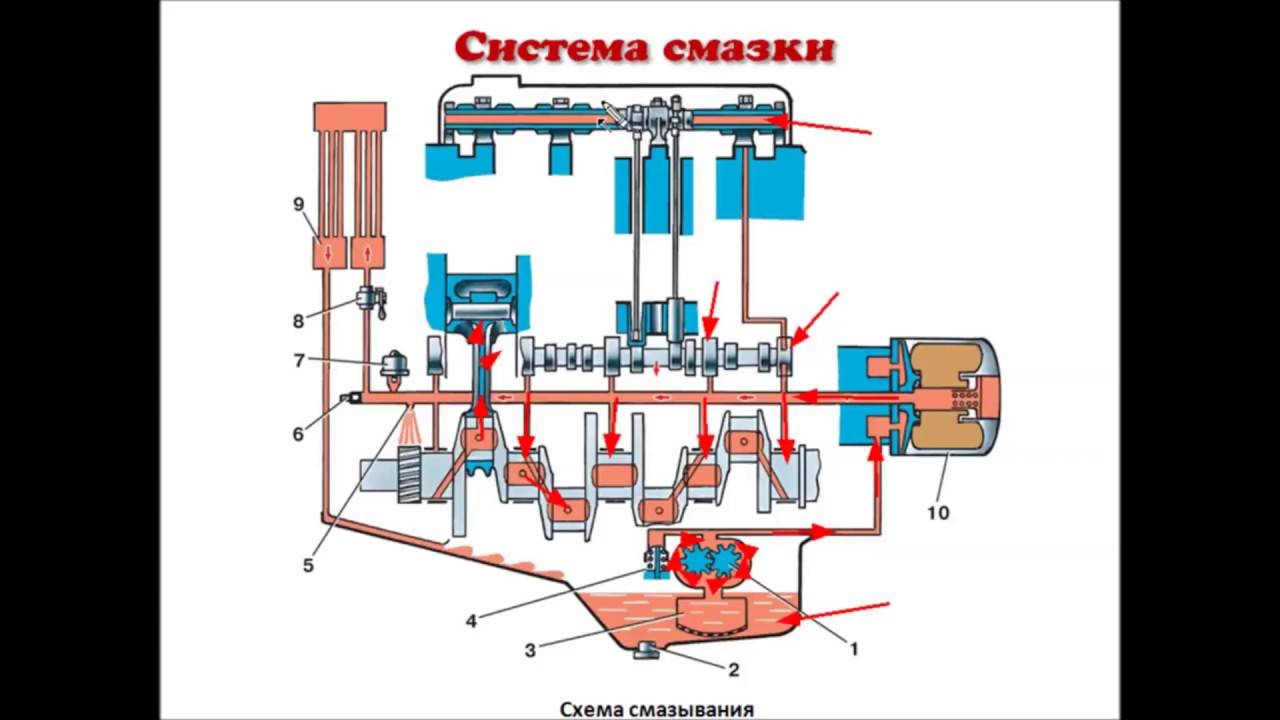

Схема прохождения масла

Масляный насос

В двигателе используется масляный насос героторного типа. Масло попадает в систему смазки через заборную трубку, по которой оно поступает в масляный насос героторного типа. После насоса масло под давлением подается на клапан регулировки давления, установленный в крышке маслоохладителя.

Клапан регулировки давления

Клапан регулировки давления предназначен для удержания давления смазочного масла в пределах 320 кПа [46,4 фунт/кв. дюйм]. Если давление масла после насоса становится больше 320 кПа [46,4 фунт/кв. дюйм], клапан открывается, пропуская масло в разгрузочный канал, по которому оно возвращается в поддон картера. С учетом технологических допусков на изготовление деталей и маслопроводов давление смазочного масла в различных двигателях может иметь разброс, доходящий до 69 кПа [10 фунт/кв. дюйм].

Перепускной клапан

Далее поток масла, пройдя через маслоохладитель, поступает на перепускной клапан, который открывается, если перепад давления на фильтре превышает 345 кПа [50 фунт/кв. дюйм]. Давление открытия клапана может изменяться в пределах ± 34 кПа (5 фунт/кв. дюйм).

Масляный фильтр

После маслоохладителя масло проходит через полнопоточный масляный фильтр. Масло, прошедшее полнопоточный фильтр, направляется в главный маслопровод блока цилиндров и турбонагнетатель.

Смазка турбонагнетателя

Турбонагнетатель — это первый блок, в который поступает отфильтрованное, охлажденное масло, пройдя под давлением по трубопроводу от крышки передних распределительных шестерен. Сливная трубка, соединенная с днищем корпуса турбонагнетателя, возвращает масло в поддон картера через канал в блоке цилиндров.

Смазка для деталей, работающих под нагрузкой

Главный маслопровод

Кроме того смазочное масло из масляного фильтра поступает в главную масляную магистраль через канал в передней части блока цилиндра, позади крышки передних распределительных шестерен. Кроме того, масло под давлением из главной масляной магистрали поступает для смазки коренных подшипников, клапанного механизма и привода вспомогательных агрегатов. Кроме того, масло под давлением из главной масляной магистрали поступает на прочие узлы и детали силовой передачи (шатуны, поршни и распределительный вал).

Кроме того, масло под давлением из главной масляной магистрали поступает для смазки коренных подшипников, клапанного механизма и привода вспомогательных агрегатов. Кроме того, масло под давлением из главной масляной магистрали поступает на прочие узлы и детали силовой передачи (шатуны, поршни и распределительный вал).

Масло из главной масляной магистрали подается к коренным подшипникам, коленчатому валу, форсункам охлаждения поршней и промежуточной шестерне. Затем коленчатый вал подает масло к шатунам.

Смазка клапанного механизма обеспечивается через отдельные каналы, просверленные в блоке цилиндров. Масло проходит через отверстия и прорезь в прокладке головки блока цилиндров.

Смазка клапанного механизма

Каналы, просверленные в блоке цилиндров, продолжаются в его головке, подходя к отверстиям в опорах коромысел и шейках распределительного вала. Через канал в опоре масло поступает к оси коромысла, его ролику и подушке крейцкопфа. Через канал в блоке цилиндров масло подается на привод вакуумного насоса, а также на устройство натяжения цепи распределительного вала.

Через канал в блоке цилиндров масло подается на привод вакуумного насоса, а также на устройство натяжения цепи распределительного вала.

Смазка задних распределительных шестерен

Задние распределительные шестерни и цепной привод распределительного вала смазываются струей масла, поступающей из отверстия в головке блока цилиндров. Затем масло сливается обратно в поддон картера через картер маховика.

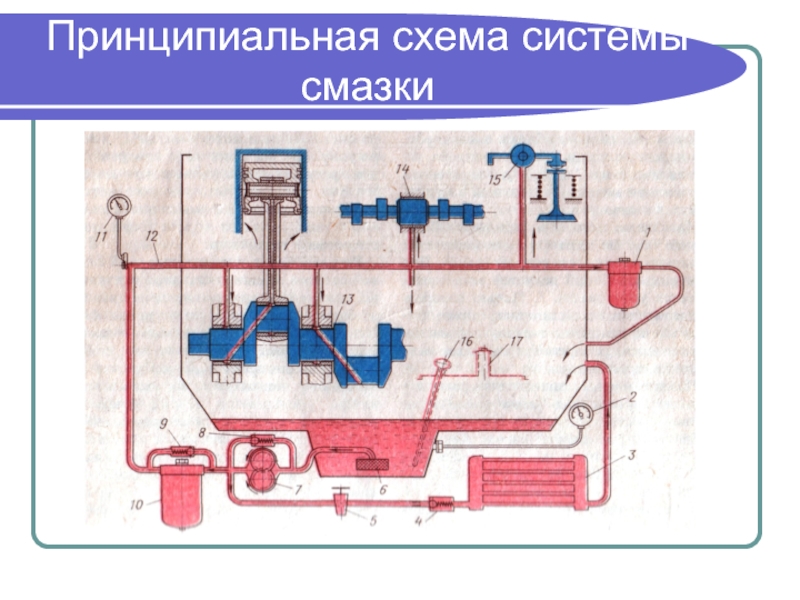

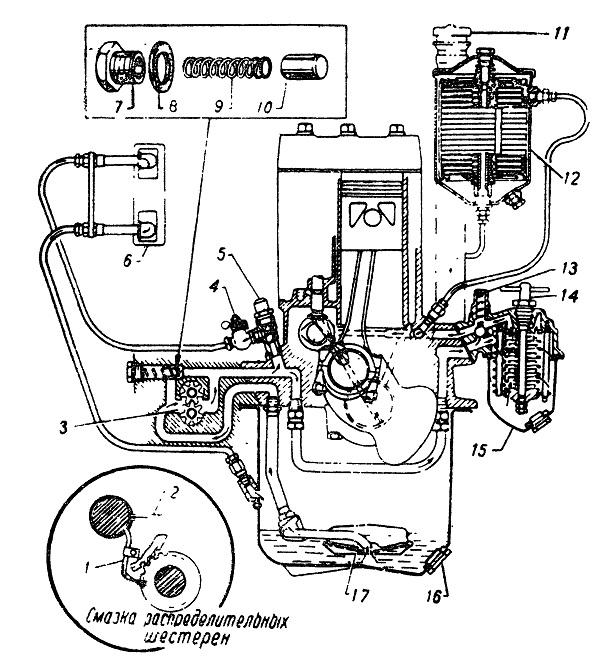

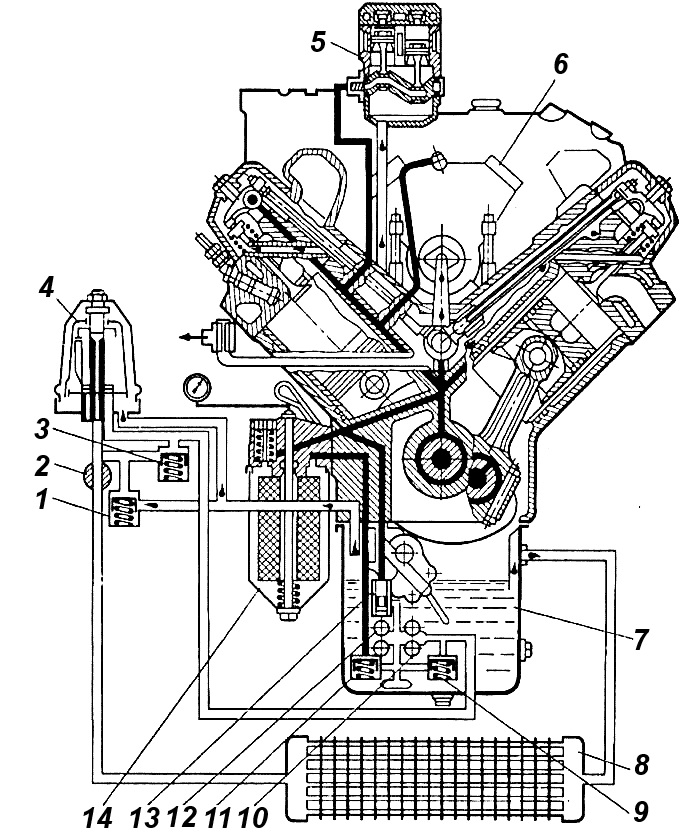

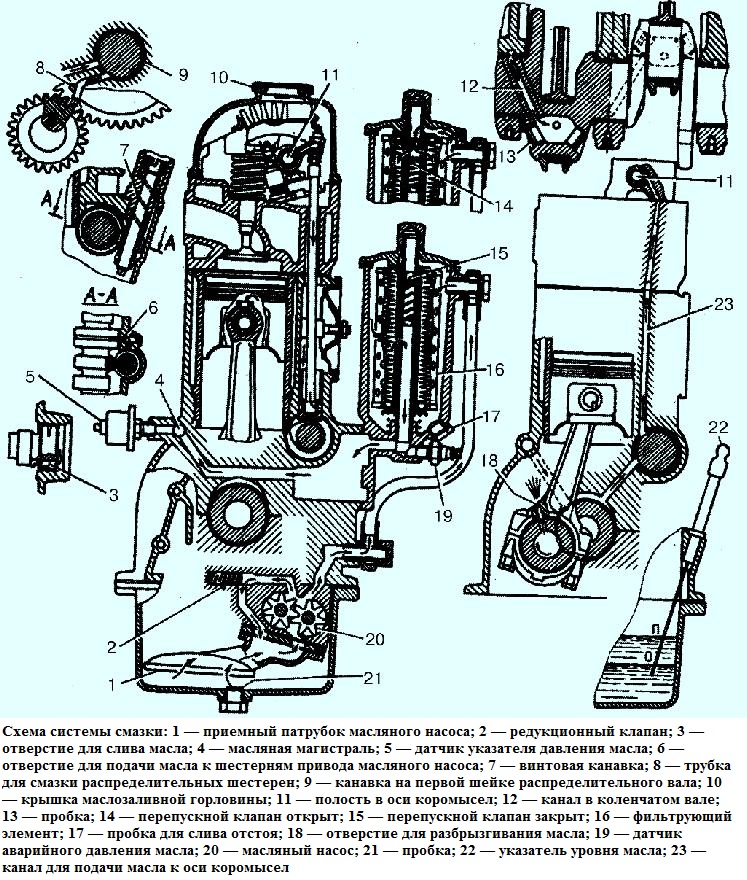

Система смазки двигателя А-01М трактора Т-4А

Система смазки двигателя А-01М трактора Т-4А [рис. 1, А), Б), В)] смешанная, с мокрым картером, используется для фильтрации масла, а также его подачи к трущимся поверхностям деталей.

Рис. 1. Система смазки двигателя А-01М трактора Т-4А.

А) – Система смазки двигателя;

Б) – Конструкция масляного насоса;

В) – Схема системы смазки двигателя;

1) – Масляный насос;

2) – Предохранительный клапан;

3) – Редукционный клапан насоса;

4) – Шестерня привода насоса;

5) – Промежуточная шестерня;

6) – Масляный радиатор;

7) – Фильтры;

8) – Главная масляная магистраль;

9) – Масляные каналы;

10) – Маслопроводы;

11) – Приёмник;

12) – Пробка поддона;

13) – Поддон картера двигателя;

14) – Пружина клапана насоса;

15) – Шплинт;

16) – Пробка клапана;

17) – Плунжер клапана;

18) – Корпус клапана маслонасоса;

19) – Валик ведущих шестерён;

20) – Шестерни насоса;

21) – Масляный манометр;

22) – Масляный дистанционный термометр;

23) – Масляные каналы в днище корпуса фильтров.

В состав системы смазки двигателя А-01М трактора Т-4А входят: масляный насос (1) с маслоприёмником (11), радиатор (6), фильтры (7), каналы (9), (23) и маслопроводы (10), маслозаливная горловина, измерительный щуп-стержень, манометр (21) и термометр (22), сезонный переключатель «зима-лето». В двигателе А-01М применена комбинированная система смазки: под давлением и разбрызгиванием. Под давлением смазываются подшипники не только коленчатого, но и распределительного валов, а также ось промежуточной шестерни вместе с механизмом газораспределения. Смазка всех остальных узлов и деталей производится посредством разбрызгивания.

Заливка масла в поддон картера двигателя (13) осуществляется через заливную горловину, а слив – через пробку (12), расположенную в поддоне картера. Сетка, установленная в заливной горловине, служит для предварительной фильтрации.

Масло засасывается насосом из поддона и нагнетается по трубопроводам и каналам, расположенным в блок-картере (из нагнетательной секции насоса) в радиатор.

Далее поток масла из проставки фильтров идёт в фильтр грубой очистки, а потом разветвляется на пару частей, из которых меньшая часть направляется в центрифугу, а большая подаётся в главную масляную магистраль (8), откуда распределяется для смазки трущихся деталей.

Поступающее к коренным подшипникам масло направляется по каналам в коленчатом валу к шатунным подшипникам. Шатунный подшипник первого цилиндра получает смазку от первого коренного подшипника, второй шатунный — от второго коренного и т.д. до среднего коренного подшипника, отбор масла от которого отсутствует. Поэтому смазка шатунного подшипника четвёртого цилиндра осуществляется от пятого коренного подшипника и т.д.

Масло, поступающее к подшипникам верхних головок шатунов, направляется по каналам, расположенным в стержнях шатунов, от шатунных подшипников коленчатого вала.

Смазывание остальных деталей шатунно-поршневой группы двигателя А-01М трактора Т-4А осуществляется за счёт разбрызгивания масла вращающимися деталями.

Подача масла к опорам распределительного вала происходит по семи каналам от главной магистрали. От пятой и седьмой опор масло подаётся к двум опорам осей толкателей, а также в их внутренние полости. Затем оно идёт к толкателям и по отверстиям, расположенным в штангах — в головку цилиндров (для смазки клапанного механизма).

Следовательно, в двигателе обеспечивается смазка контактных поверхностей коромысла, регулировочного винта и клапана, штанг толкателя, толкателей и кулачков распределительного вала, а также промежуточной оси и зубьев распределительных шестерён.

После смазки трущихся деталей масло стекает в поддон картера, где происходит его некоторое остывание и отстаивание, а далее оно снова нагнетается в систему смазки посредством масляного насоса.

В двигателе А-01М трактора Т-4А смонтирован дистанционный термометр (22), предназначенный для измерения температуры масла, а также манометр (21) – для замера давления.

Некоторые узлы и агрегаты двигателя имеют автономную систему смазки: подшипники водяного насоса, муфты сцепления, натяжного ролика смазываются солидолом, которые нагнетается в маслёнки шприцем.

Топливный насос с регулятором и пусковой двигатель с редуктором смазывают независимо от основного двигателя.

Масляный насос используется для нагнетания масла в главную магистраль. При повышенной температуре окружающего воздуха масло прокачивается также и через масляный радиатор. Переключатель «зима-лето» открывает маслу путь в радиатор.

Шестерёнчатый двухсекционный масляный насос (1) двигателя А-01М трактора Т-4А закреплён на крышке первого коренного подшипника. Каждая из секций насоса состоит из пары цилиндрических шестерён, которые заключены в отдельном корпусе. Корпусы нагнетающей и радиаторной секций насоса разделяет проставка. Корпуса секций вместе с шестернями и проставками собираются в общий узел. Насос приводится от шестерни коленчатого вала через промежуточную шестерню (5) и шестерню (4) привода масляного насоса, которая смонтирована на валике (19), на котором также расположены ведущая шестерня радиаторной секции и ведущая шестерня нагнетающей секции.

Клапана насоса – редукционный (3) нагнетающей секции, а также предохранительный (2) радиаторной секции аналогичны по конструкции. Редукционный клапан служит для предупреждения повышения давления свыше 5 кгс/см2 в главной масляной магистрали при повышенной вязкости масла в процессе пуска двигателя, а также в случае излишней подачи масла насосом. Предохранительный клапан служит для предупреждения повышения давления масла перед радиатором, что предотвращает разрыв трубок в процессе пуска двигателя. Данный клапан включает в себя корпус, пружину, плунжерный клапан, шплинт, пробку, регулировочные прокладки. Редукционный клапан состоит из корпуса, плунжерного клапана, пружины, регулировочных прокладок, шплинта и пробки.

С целью очистки масла от механических примесей в системе смазки двигателя А-01М трактора Т-4А предусмотрены фильтры грубой и тонкой очистки.

Фильтр грубой очистки двигателя А-01М трактора Т-4А включает в себя колпак, корпус и пару фильтрующих элементов, представляющие собой гофрированные каркасы цилиндрической формы с намотанными на них сетками из латуни.

Попавшее по каналам проставки в полость фильтра грубой очистки масло просачивается через щели сетки в фильтрующие элементы, а потом нагнетается в главную масляную магистраль. Частицы, чьи размеры превышают размеры щелей элементов, остаются на поверхности элементов.

Перепускной клапан смонтирован в корпусе фильтра. Через него масло подаётся в главную магистраль в случае загрязнения фильтра либо загустевания масла, минуя фильтры. Для слива масла из полости фильтра используется отверстие в корпусе, для закрывания которого применяется коническая пробка.

В двигателе А-01М трактора Т-4А для тонкой очистки масла использована реактивная масляная центрифуга. В её основе лежит ротор, вращающийся на оси. В корпусе ротора смонтированы трубки, к верхним концам которых через сетку подводится масло. Нижняя часть данных трубок сообщается с каналами, расположенными в днище корпуса ротора. Эти каналы заканчиваются форсунками, имеющими калиброванные отверстия. На корпусе ротора закреплён колпак, укреплённый гайкой.

Масло проходит к отражателям (через каналы оси), а потом заполняет внутреннюю полость ротора. Отражатели служат для изменения направления движения масла и способствуют сохранению отложившихся на стенках ротора частиц. В процессе вращения ротора центрифуги, внутри которого имеется масло, находящиеся в нём механические примеси отбрасываются к стенкам корпуса за счёт центробежной силы и оседают. Масло, прошедшее очистку, вытекает из ротора по трубкам через форсунки (с большой скоростью), собирается в полости корпуса фильтра, и через полость, расположенную в блоке, сливается в поддон картера двигателя.

2*

Похожие материалы:

Система смазки двигателя Д-21А

Содержание материала

Страница 1 из 2

Схема системы смазки дизеля Д-21A приведена на рис. 40.

Масляный насос 1 шестеренного типа. Ведущая шестерня насоса фиксируется шпонкой на валике, а ведомая свободно вращается на оси. Насос крепится к переднему листу дизеля. Вращение на ведомую шестерню привода масляного насоса трактора передается от ведущей шестерни, расположенной на коленчатом вале.

Вращение на ведомую шестерню привода масляного насоса трактора передается от ведущей шестерни, расположенной на коленчатом вале.

Редукционный клапан состоит из корпуса 1 (рис. 41), шарика 2, прокладки, гайки 6, пружины 3, регулировочной пробки 4.

Рис. 40. Схема системы смазки двигателя Д-21А:

1 — масляный насос; 2 — валик уравновешенного механизма; 3 — манометр; 4 — шестерня привода топливного насоса; 5 — распределительный вал; 6 — термометр; 7 — центрифуга; 8 — зубчатое колесо распределения; 9 — редукционный клапан; 10 — датчик указателя температуры масла; 11 — коленчатый вал; 12 — шатун; 13 — коромысло клапана.

Рис. 41. Редукционный клапан (Д-21А):

1 — корпус; 2 — шарик клапана; 3 — пружина; 4 — регулировочная пробка; 5 — шайба; б — гайка.

Масло от насоса через трубку поступает к редукционному клапану, который отрегулирован на 0,5-0,55 МПа. При давлении выше установленного масло давит на шарик 2, а через него на пружину 3. Пружина сжимается, шарик отходит, открывая отверстие, через которое часть масла сливается в картер.

Пружина сжимается, шарик отходит, открывая отверстие, через которое часть масла сливается в картер.

Для очистки масла на двигателе Д-21А установлена реактивная центрифуга. Через нее проходит все масло, поступающее в систему смазки двигателя, а часть масла, подаваемого насосом, через редукционный клапан сливается при работе двигателя в масляный картер.

Шестеренный насос 1 (см. рис. 40) через маслоприемник засасывает масло из поддона картера и по трубке подвода масла к фильтру, каналу в картере дизели в трубке в крышке распределительных шестерен масло поступает в корпус 12 (рис. 42) центробежного масляного фильтра. По кольцевому зазору между трубкой и осью 9 ротора масляного фильтра, через отверстия в оси и в основании 11 ротора, затем через отражатель 10 масло поступает в полость ротора центрифуги. В полости ротора давление достигает 0,5-0,55 МПа. Под этим давлением часть масла, снова пройдя через отражатель, поступает к соплам (форсункам) и, вытекая из них с большой скоростью, создаст реактивную силу, которая приводит ротор во вращение.

Рис. 42. Центрифуга для очистки масла (Д-21А):

1 — сопло; 2 — крышка ротора; 3 — колпак; 4 — упорная шайба; 5, 6, 7 — гайка; 8 — стопорное кольцо; 9 — ось ротора; 10 — отражатель; 11 — основание ротора; 12 — корпус.

Под действием центробежных сил посторонние примеси, содержащиеся в масле; отбрасываются к стенкам крышки 2 ротора.

Через тангенциальные отверстия и по центральному каналу в оси ротора масляного фильтра очищенное масла по трубке в крышке распределительных шестерен поступает в масляный канал картера дизеля, из него — ко второй коренной шейке коленчатого вала, а затем но центральному масляному каналу коленчатого вала к первой и третьей коренным и к шатунным рейкам. По поперечным каналам картера от первой и третьей коренных шеек коленчатого вала масло поступает к шейкам (подшипникам) распределительного вала, к шейкам валика механизма уравновешивания и к пальцам промежуточных шестерен распределения и механизма уравновешивания.

См. также: Картер дизеля Т-16. Головка блока цилиндров дизеля.

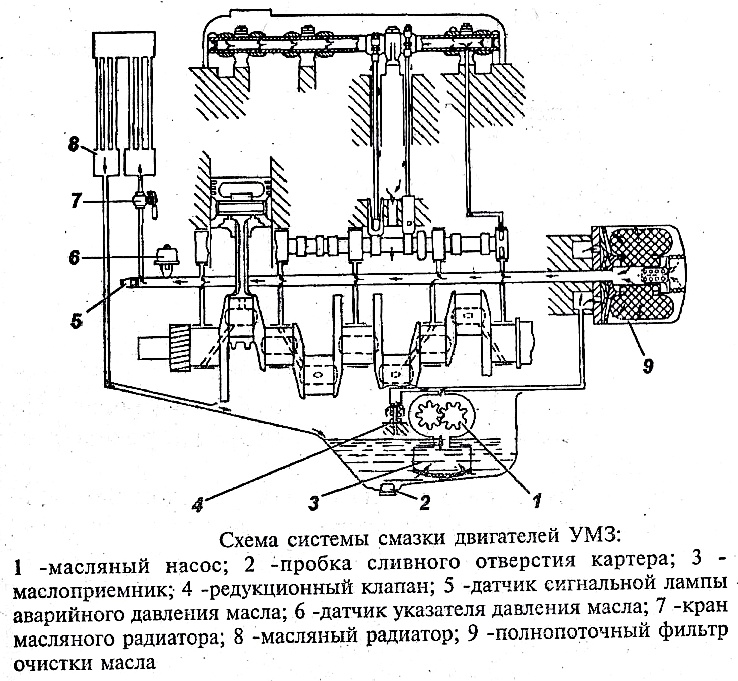

Система смазки двигателя. Инструкция по ремонту двигателей УМЗ-4216 и УМЗ-4213

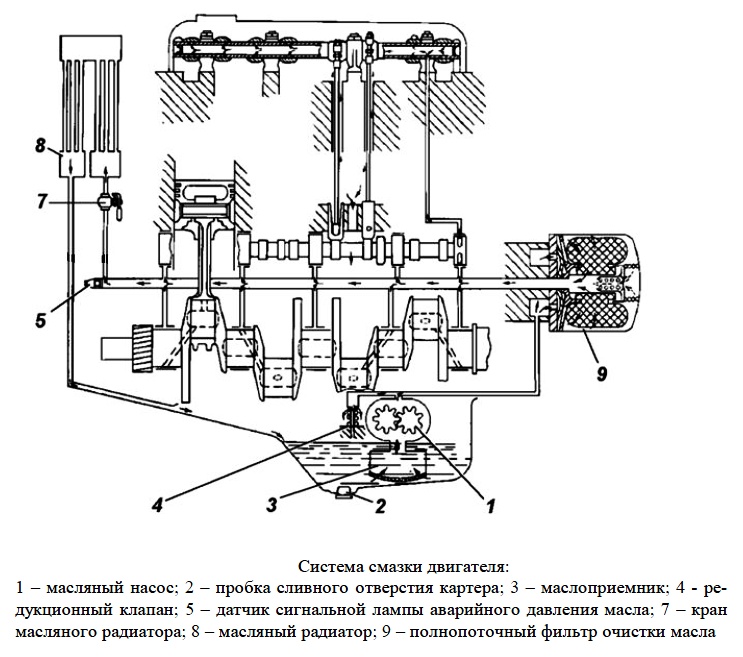

Схема смазки

1-масляный насос;

2-редукционный клапан;

3-датчик сигнальной лампы аварийного давления масла;

4-датчик указателя давления масла;

5-масляный радиатор;

6-полнопоточный фильтр очистки масла

Система смазки двигателя – комбинированная: под давлением и разбрызгиванием.

В систему смазки входят масляный насос 1 с маслоприемником и редукционным клапаном 2 (установлен внутри масляного насоса), масляные каналы, масляный фильтр 6 с перепускным клапаном, картер, указатель уровня масла, крышка маслозаливной горловины, датчик указателя давления масла 4, датчик-сигнализатор аварийного давления масла 3. Масло, забираемое насосом из картера, поступает через маслоприемник по каналам в корпусе насоса и наружной трубке в корпус масляного фильтра. Далее, пройдя через фильтрующий элемент фильтра очистки масла 6, масло поступает в полость второй перегородки блока цилиндров, откуда по сверленому каналу в масляную магистраль – продольный масляный канал. Из продольного канала масло по каналам в перегородках блока подается на коренные подшипники коленчатого вала и в опоры распределительного вала.

Из продольного канала масло по каналам в перегородках блока подается на коренные подшипники коленчатого вала и в опоры распределительного вала.

Масло, вытекающее из пятой опоры распределительного вала в полость блока между валом и заглушкой, отводится в картер через поперечное отверстие в шейке вала.

На шатунные шейки масло поступает по каналам от коренных шеек коленчатого вала. В ось коромысел масло подводится от задней опоры распределительного вала, имеющей кольцевую канавку, которая сообщается через каналы в блоке, головке цилиндров и в четвертой основной стойке оси коромысел с полостью оси коромысел. Через отверстия в оси коромысел, масло поступает на втулки коромысел и далее по каналам в коромыслах и регулировочных винтах на верхние наконечники штанг толкателей.

Все остальные детали (клапан – его стержень и торец, валик привода масляного насоса, кулачки распределительного вала) смазываются маслом, вытекающим из зазоров в подшипниках и разбрызгиваемым движущимися деталями двигателя. Емкость системы смазки 5,8 л. Масло в двигатель заливается через маслозаливную горловину, расположенную на клапанной крышке и закрываемую крышкой с уплотнительной резиновой прокладкой. Уровень масла контролируется меткам «П» и «О» на стержне указателя уровня. Уровень масла следует поддерживать между метками «П» и «О».

Емкость системы смазки 5,8 л. Масло в двигатель заливается через маслозаливную горловину, расположенную на клапанной крышке и закрываемую крышкой с уплотнительной резиновой прокладкой. Уровень масла контролируется меткам «П» и «О» на стержне указателя уровня. Уровень масла следует поддерживать между метками «П» и «О».

Масляный насос

Масляный насос шестеренчатого типа установлен внутри масляного картера. Ведущая шестерня 4 закреплена на валике 2 штифтом. На верхнем конце валика сделан паз, в который входит пластина привода масляного насоса. Ведомая шестерня 5 свободно вращается на оси, запрессованной в корпус насоса.

Редукционный клапан не регулируется. Необходимая характеристика по давлению обеспечивается характеристикой пружины: для сжатия пружины до длины 24 мм необходимо усилие в пределах 54±2,45 Н (5,5±0,25 кгс).

1-направляющая втулка; 2-валик в сборе; 3-корпус; 4-ведущая шестерня; 5-ведомая шестерня; 6-пластина масляного насоса; 9-стопорная пластина; 10-болт; 11-сетка с каркасом; 12-болт; 13-редукционный клапан; 14-пружина редукционного клапана

Привод масляного насоса

1-вал привода масляного насоса; 2-пластина привода масляного насоса; 3-шестерня привода; 4-шестерня распределительного вала; 5-вал привода

Привод масляного насоса осуществляется от распределительного вала парой винтовых шестерен: ведущая шестерня 4 -распределительного вала; ведомая шестерня 3 стальная, закреплена штифтом на валике 5, вращающемся в чугунном корпусе. С нижним концом валика шарнирно соединена пластина привода масляного насоса 2, нижний конец которой входит в паз валика масляного насоса.

С нижним концом валика шарнирно соединена пластина привода масляного насоса 2, нижний конец которой входит в паз валика масляного насоса.

В отверстие для валика в корпусе привода нарезана спиральная канавка, по которой масло при вращении валика поднимается вверх и равномерно распределяется по всей его длине.

Привод распределительного вала

Распределительный вал приводится во вращение от коленчатого вала через пару косозубых шестерен, одна из которых установлена на коленчатом валу (имеет 28 зубьев), а вторая на распределительном валу (имеет 56 зубьев).

От осевых перемещений распределительный вал удерживается упорным стальным фланцем, который расположен между торцом шейки вала и ступицей шестерни с зазором 0,1–0,2 мм.

На шестерне коленчатого вала против одного из зубьев нанесена метка «•», а против соответствующей впадины шестерни распределительного вала нанесена риска или засверловка. При установке распределительного вала эти метки должны быть совмещены.

Установка распределительного вала

Блок-схема системы масляной смазки.

Контекст 1

… модели, а эксперт добавляет семантику к элементам этих моделей. В данной работе в качестве примера для иллюстрации обсуждаемого подхода используется небольшая часть технической системы с физически неоднородными элементами, а именно система масляной смазки двигателя внутреннего сгорания. Блок-схема системы смазки представлена на рис. …

Контекст 2

… FSM PS отражает причинно-следственные связи между переменными (значениями параметров). Изменение значения параметра называется событием. Рассматриваются три типа событий: конечное событие, первичное событие и промежуточное событие (см. рис. …

Контекст 3

… и это означает, что каждое дерево событий не может содержать более одного ® Таким образом, каждая причинная цепочка, ведущая к другому «конечному событию», просто обрывается системой приобретения знаний. Легко видеть, что для примера, показанного на рис.9 дерево событий p31 будет включать узлы p31, p23, p21, g23, d1, d2, d3, как показано на рис. …

Легко видеть, что для примера, показанного на рис.9 дерево событий p31 будет включать узлы p31, p23, p21, g23, d1, d2, d3, как показано на рис. …

Контекст 4

… деревьев событий для одного определенного дерева событий. В этом случае все деревья имеют одинаковую структуру, но различаются метками, присвоенными узлам. Более того, эти деревья событий также могут иметь различные логические типы узлов. Например, если неисправности d 1 и d 2 возникнут одновременно, это приведет к значительному уменьшению значения параметра g 23 . Это изображено на рис.11(а). В свою очередь, если в системе присутствует только одна из этих неисправностей, реакция будет следующей: «умеренное уменьшение значения параметра g 23» (см. рис. …

Контекст 5

… деревья событий могут иметь различные логические типы узлов. Например, если неисправности d 1 и d 2 возникнут одновременно, это приведет к значительному уменьшению значения параметра g 23 . Это показано на рис. 11(a). , если в системе присутствует только одна из этих неисправностей, реакция будет следующей: «умеренное уменьшение значения параметра g 23» (см….

Это показано на рис. 11(a). , если в системе присутствует только одна из этих неисправностей, реакция будет следующей: «умеренное уменьшение значения параметра g 23» (см….

Контекст 6

… IE и FE обозначают первичные события, промежуточные события и конечное событие соответственно. Система сбора знаний автоматически предоставляет пользователю фрейм правил C-C для рассматриваемого поддерева событий. Эксперт должен выполнить заданную структуру правил с семантикой. Например, одно из правил C±C, полученных из дерева событий, показанного на рис. 11, имеет вид …

Контекст 7

… получено из опыта экспертов.Эти эвристические правила представляют собой эвристическое отображение между конечными событиями или симптомами и первичными событиями или неисправностями. Система приобретения знаний автоматически выводит производственные правила из соответствующих правил C-C, идентифицируя и удаляя «внутреннюю последовательность событий». Это показано на рис. …

Это показано на рис. …

Система смазки — обзор

2 Минимальное количество смазки

Многие исследователи придерживаются того же мнения, что MQL можно рассматривать как лучшую замену традиционному методу заливки для использования в различных процессах обработки. например сверление, шлифование, фрезерование и токарная обработка (Marques et al., 2018; Осман и др., 2018 г.; Патури и др., 2016; Шариф и др., 2016). Наджиха и соавт. (2016) утверждает, что MQL считается практичным способом более чистого производственного процесса, поскольку MQL является экономически эффективным методом применения смазочно-охлаждающей жидкости и гарантирует безопасность как для окружающей среды, так и для рабочего. Это утверждение также подтверждается другими исследователями, поскольку расходуется лишь небольшое количество смазочно-охлаждающей жидкости (Boswell et al., 2017; Eltaggaz et al., 2018; Osman et al., 2018).

Для оценки стоимости системы смазочно-охлаждающей жидкости необходимо учитывать некоторые элементы, такие как стоимость приобретения сырья, оборудования, расходы на техническое обслуживание, обработку и утилизацию. Бенедикто и соавт. (2017) провели качественную оценку стоимости нескольких методов применения СОЖ и сравнили их, рассмотрев элементы, перечисленные ранее, и сравнение представлено в таблице 2. Из таблицы можно сделать вывод, что после сухого метода система MQL является довольно экономичным методом, но, с другой стороны, обработка наножидкостями оказывается действительно дорогостоящей.

Бенедикто и соавт. (2017) провели качественную оценку стоимости нескольких методов применения СОЖ и сравнили их, рассмотрев элементы, перечисленные ранее, и сравнение представлено в таблице 2. Из таблицы можно сделать вывод, что после сухого метода система MQL является довольно экономичным методом, но, с другой стороны, обработка наножидкостями оказывается действительно дорогостоящей.

Таблица 2. Качественная оценка стоимости различных систем охлаждения/смазки (Benedicto et al., 2017).

| Сырьевые расходы | Расход жидкости | Оборудование стоит | Стоимость инструментов | Стоимость инструментов | Уборка расходов | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| резки жидкости | ** | **** * | **** | *** | ***** | ***** | ||||||||

| Сухая обработка | * | * | * | ***** | * | * | ||||||||

| MQL | ** | ** | *** | ** | ** | ** | 0||||||||

| Сплошной смазки | **** | *** | 900 03 *** | *** | *** | **** | ||||||||

| Криогенное охлаждение | *** | *** | ***** | *** | * | ** | ||||||||

| Gaseous Cooling | *** | *** | **** | **** | * | * * 0|||||||||

| Устойчивые резки жидкости | *** | **** | **** | ** | **** | ***| | NanoFluids | ***** | **** | **** | ∗∗∗ | ∗∗∗∗ 900 04 | ∗∗∗∗∗ | |

(∗) Очень низкий; (∗∗) Низкий; (∗∗∗) Средний; (∗∗∗∗) Высокий; (∗∗∗∗∗) Очень высокий.

Затраты на покупку, обработку и утилизацию смазочно-охлаждающих жидкостей составляют от 7% до 17% от общих производственных затрат (Dragicević, 2018). Кроме того, этот высокий процент стоимости смазочно-охлаждающей жидкости подтверждается другими исследованиями и компаниями. Бенедикто и соавт. (2017) сообщает, что в автомобильной промышленности затраты на охлаждение/смазку составляют до 16–18% от общих производственных затрат. В отчете, подготовленном Немецким обществом социального страхования от несчастных случаев, в исследовании которого приняли участие ряд крупных европейских компаний, также говорится, что затраты, связанные с смазочно-охлаждающей жидкостью, составляют около 16% от общих производственных затрат.Даже Ford Motor Company, которая является ведущей компанией в применении MQL и, следовательно, широко использует систему MQL в своем массовом производстве, также сообщила, что стоимость технологии заливки составляет от 10% до 17% от общей стоимости производства трансмиссии (Tai и др. , 2017). Проценты четко показаны на круговой диаграмме ниже (рис. 4).

, 2017). Проценты четко показаны на круговой диаграмме ниже (рис. 4).

Рис. 4. Численные доли общих производственных затрат (Tai et al., 2017).

Система MQL может значительно сократить расходы за счет отказа от технологии охлаждения потоком.Затраты, связанные с традиционным методом, включают расход воды, чиллер, фильтрующее оборудование, насос и трубопроводы, а также очистку сточных вод. Система доставки, работающая под высоким давлением, увеличивает как стоимость инвестиций, так и стоимость обслуживания (Tai et al., 2017). Ford Motor Company провела 10-летнее исследование жизненного цикла, в котором сравнивались затраты на обработку с заливкой и системой MQL, и исследование показывает способность обработки MQL обеспечить более 15% экономии (рис.5) (Фернесс и др., 2006). Несмотря на то, что это исследование зависело от детали и конкретных требований конечного пользователя, тем не менее очевидно, что значительная экономия может быть достигнута в почти сухом состоянии, и по этой причине MQL является потенциальным решением для преодоления проблем, связанных как с чрезмерной смазкой, так и с сухим. резка.

резка.

Рис. 5. Анализ 10-летнего жизненного цикла между обработкой методом заливки и системой MQL (Furness et al., 2006).

С момента своего появления внедрение системы MQL во многие процессы обработки с использованием различных типов смазочно-охлаждающих жидкостей было успешным.Как правило, смазочно-охлаждающие жидкости MQL применяются в виде чистого масла или масляной эмульсии с различной степенью концентрации в воде для охлаждения и смазки области рабочего инструмента (Osman et al., 2018). Несколько важных требований к смазочно-охлаждающей жидкости, используемой для MQL-обработки, заключаются в том, что она должна быть биоразлагаемой, высокостабильной и иметь высокий смазывающий эффект, чтобы соответствовать требованиям устойчивой обработки с низким расходом масла. Масла на растительной основе и синтетические эфиры являются двумя наиболее широко используемыми смазочно-охлаждающими жидкостями при MQL-обработке из-за их превосходной биоразлагаемости (Boswell et al., 2017). Хан и Дхар (2006) объяснили, что некоторые из преимуществ обработки с использованием масла на растительной основе по сравнению с обычными жидкостями для металлообработки заключаются в том, что они лучше поглощают давление, они могут увеличить скорость съема металла, обеспечивают меньшие потери от испарения и запотевания и многие другие. более. Эти преимущества также подтверждены в нескольких различных исследованиях по сверлению (Belluco and De Chiffre, 2004; Rahim and Sasahara, 2010), точению (Ginting et al., 2015; Islamic, 2013; Khan and Dhar, 2006) и фрезерованию (Sales et al. др., 2009). Аналогичным образом, синтетические сложные эфиры обладают свойствами, сходными с маслами на растительной основе, из-за их высокой температуры кипения, высокой температуры вспышки и низкой вязкости (Dixit et al., 2012). В нескольких исследованиях даже сообщается, что обработка с использованием синтетического масла превосходит растительное и минеральное масло (Ramana et al., 2012). Из упомянутых выше обзоров можно с уверенностью сказать, что как масло на растительной основе, так и синтетический эфир являются лучшей заменой других типов смазочно-охлаждающей жидкости, например, минерального масла, а благодаря их нетоксичности и способности к биологическому разложению это делает MQL-обработку с их использованием более безопасный для окружающей среды и здоровья вариант (Abdul Sani et al.

Хан и Дхар (2006) объяснили, что некоторые из преимуществ обработки с использованием масла на растительной основе по сравнению с обычными жидкостями для металлообработки заключаются в том, что они лучше поглощают давление, они могут увеличить скорость съема металла, обеспечивают меньшие потери от испарения и запотевания и многие другие. более. Эти преимущества также подтверждены в нескольких различных исследованиях по сверлению (Belluco and De Chiffre, 2004; Rahim and Sasahara, 2010), точению (Ginting et al., 2015; Islamic, 2013; Khan and Dhar, 2006) и фрезерованию (Sales et al. др., 2009). Аналогичным образом, синтетические сложные эфиры обладают свойствами, сходными с маслами на растительной основе, из-за их высокой температуры кипения, высокой температуры вспышки и низкой вязкости (Dixit et al., 2012). В нескольких исследованиях даже сообщается, что обработка с использованием синтетического масла превосходит растительное и минеральное масло (Ramana et al., 2012). Из упомянутых выше обзоров можно с уверенностью сказать, что как масло на растительной основе, так и синтетический эфир являются лучшей заменой других типов смазочно-охлаждающей жидкости, например, минерального масла, а благодаря их нетоксичности и способности к биологическому разложению это делает MQL-обработку с их использованием более безопасный для окружающей среды и здоровья вариант (Abdul Sani et al. , 2018; Босуэлл и др., 2017).

, 2018; Босуэлл и др., 2017).

2.1 Системы подачи MQL

Коммерческая система MQL обычно состоит из пяти основных частей: воздушного компрессора, бака для смазочно-охлаждающей жидкости, труб, системы управления потоком и распылительного сопла (Sharif et al., 2016). Как правило, MQL использует метод распыления и распыления небольшого количества смеси масла и сжатого воздуха со скоростью потока ниже 1000 мл/ч и распыления смеси непосредственно в зону резания (Banerjee and Sharma, 2018; Fitrina et al., 2018; Пол и Гош, 2017).Это в 10 000 раз меньший объем используемой смазочно-охлаждающей жидкости по сравнению с методом заводнения (Osman et al., 2018).

С точки зрения системы доставки, систему MQL можно разделить на внешнее приложение и внутреннее приложение, как показано на рис. 6 на основе выбранной литературы (Астахов, 2008; Бубекри и др., 2010; Кургин и др., 2014). Внешнее применение работает за счет подачи смеси масла и сжатого или сжатого воздуха из камеры через внешнее сопло. Он чаще используется для таких процессов механической обработки, как точение и фрезерование, поскольку отношение длины к диаметру меньше трех.Это условие является требованием для обеспечения непрерывной подачи смазочно-охлаждающей жидкости в зону резания (Goindi and Sarkar, 2017; Lawal et al., 2013). Возможны два способа внешнего применения MQL (рис. 7а), а именно:

Он чаще используется для таких процессов механической обработки, как точение и фрезерование, поскольку отношение длины к диаметру меньше трех.Это условие является требованием для обеспечения непрерывной подачи смазочно-охлаждающей жидкости в зону резания (Goindi and Sarkar, 2017; Lawal et al., 2013). Возможны два способа внешнего применения MQL (рис. 7а), а именно:

Рис. 6. Категории системы доставки MQL (Boswell et al., 2017).

Рис. 7. Схематическое изображение а) внешней системы MQL с использованием эжекторного сопла и обычного сопла b) внутренней системы MQL с использованием одноканального и двухканального (Boswell et al., 2017).

- •

сопло эжектора: при этом методе масло и сжатый воздух подаются отдельно к эжектору, и только после этого происходит смешивание.

- •

и обычная форсунка: при этом методе масло и сжатый воздух смешиваются во внешнем распылителе, после чего аэрозоль подается в форсунку.

Внутреннее применение, напротив, функционирует за счет подачи смазочно-охлаждающей жидкости через шпиндель, что делает его известным как применение через инструмент (Boswell et al. , 2017). Его лучше всего применять для процессов механической обработки, таких как сверление, развертывание, нарезание резьбы, учитывая, что отношение длины к диаметру больше трех (Осман и др., 2018). Это утверждение дополнительно подтверждается Lawal et al. (2013), в котором говорится, что в случае глубокого сверления с использованием режущего инструмента различных размеров всегда будет применяться внутреннее приложение MQL для получения очень глубоких отверстий при высоких скоростях резания. Аналогичным образом, это приложение имеет два возможных способа подачи смазочно-охлаждающей жидкости (рис.7b), а именно:

, 2017). Его лучше всего применять для процессов механической обработки, таких как сверление, развертывание, нарезание резьбы, учитывая, что отношение длины к диаметру больше трех (Осман и др., 2018). Это утверждение дополнительно подтверждается Lawal et al. (2013), в котором говорится, что в случае глубокого сверления с использованием режущего инструмента различных размеров всегда будет применяться внутреннее приложение MQL для получения очень глубоких отверстий при высоких скоростях резания. Аналогичным образом, это приложение имеет два возможных способа подачи смазочно-охлаждающей жидкости (рис.7b), а именно:

- •

одноканальный: при этом методе масло и сжатый воздух смешиваются перед подачей смеси через режущий инструмент.

- •

и двухканальный: этот метод раздельно подает масло и сжатый воздух через разные каналы и только смешивает их перед держателем режущего инструмента.

Zeilmann and Weingaertner (2006) исследовали характеристики обработки при сверлении как с внешним, так и с внутренним MQL титанового сплава Ti–6Al–4V, измеряя температуру сверления. В отчете говорится, что внутреннее бурение MQL дает на 50% меньшее максимальное повышение температуры, чем внешнее MQL. Это связано с невозможностью проникновения аэрозоля в отверстие при механической обработке. С другой стороны, короткое расстояние прохождения аэрозоля двухканального внутреннего MQL дает ему преимущество, поскольку масло и сжатый воздух смешиваются рядом с режущим инструментом, и вращение шпинделя влияет на смесь только на короткое время. В результате это уменьшает рассеивание и выпадение выбрасываемого аэрозоля, а образующийся туман содержит капли большего размера по сравнению с каплями из внешнего MQL (Boubekri et al., 2010). Zeilmann and Weingaertner (2006) вместе с несколькими другими исследователями пришли к выводу, что двухканальная внутренняя система MQL является лучшим методом из четырех, упомянутых выше (Brinksmeier et al., 2015; Brinksmeier and Janssen, 2002; Zeilmann and Weingaertner, 2006).

2.2 Производительность MQL-обработки