Проверка геометрии кузова автомобиля — база знаний Kuzovnoy.Ru

Как известно, любой автомобиль имеет строго определенную геометрию кузова, заложенную производителем. При этом четко определены формы и расстояния между кузовными элементами, а само авто абсолютно симметрично относительно центральной продольной оси.

Во время кузовного ремонта восстановление заводской формы транспортного средства является одной из главных задач. Поэтому проверка и контроль геометрии является обязательным этапом до и во время выполнения восстановленных работ.

- По контрольным точкам.

- Сравнительный.

- Трехмерный.

Для третьего метода требуются специализированные измерительные системы, поэтому рассматривать его подробно не будем. Отмечу лишь, что суть заключается в аппаратном определении трех «воображаемых» плоскостей: центральной, основной и нулевой. Далее система определяет расстояния от контрольных точек кузова до данных плоскостей в трехмерной системе координат, что позволяет выявить те или иные отклонения от эталона.

Первый и второй метод определения кузовных деформаций широко распространены, поэтому остановимся на них подробнее.

Используемые в работе инструменты:

- Специальная телескопическая линейка с регулируемыми по высоте указателями.

- Циркуль для сравнительного измерения.

- Обычная рулетка.

Линейку, кстати, можно изготовить самостоятельно. Подробнее читайте здесь.

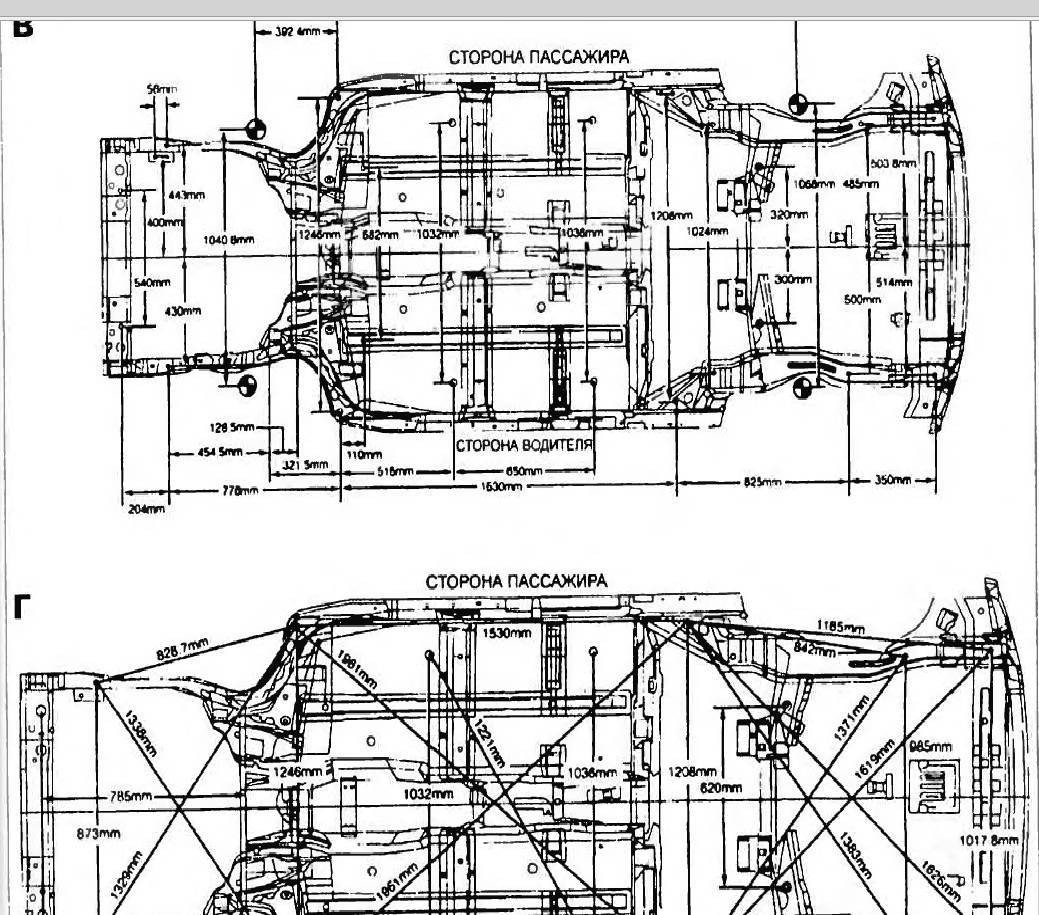

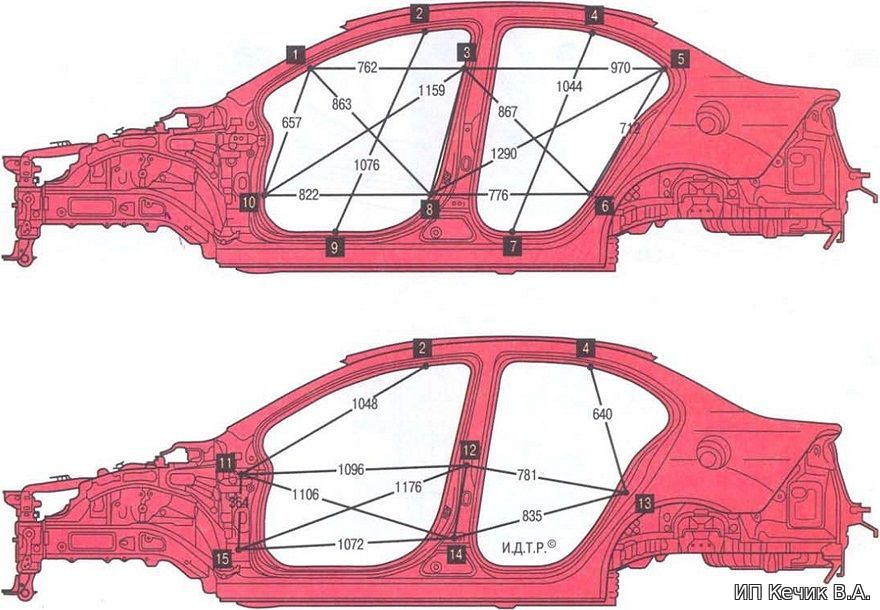

Контрольные точки геометрии

В качестве данных отметок чаше всего используются технологические отверстия в кузовной структуре автотранспортного средства. Их роль также может быть сыграна какими-то стационарными соединениями. Например, допустимо проведение замеров между симметричными углами.

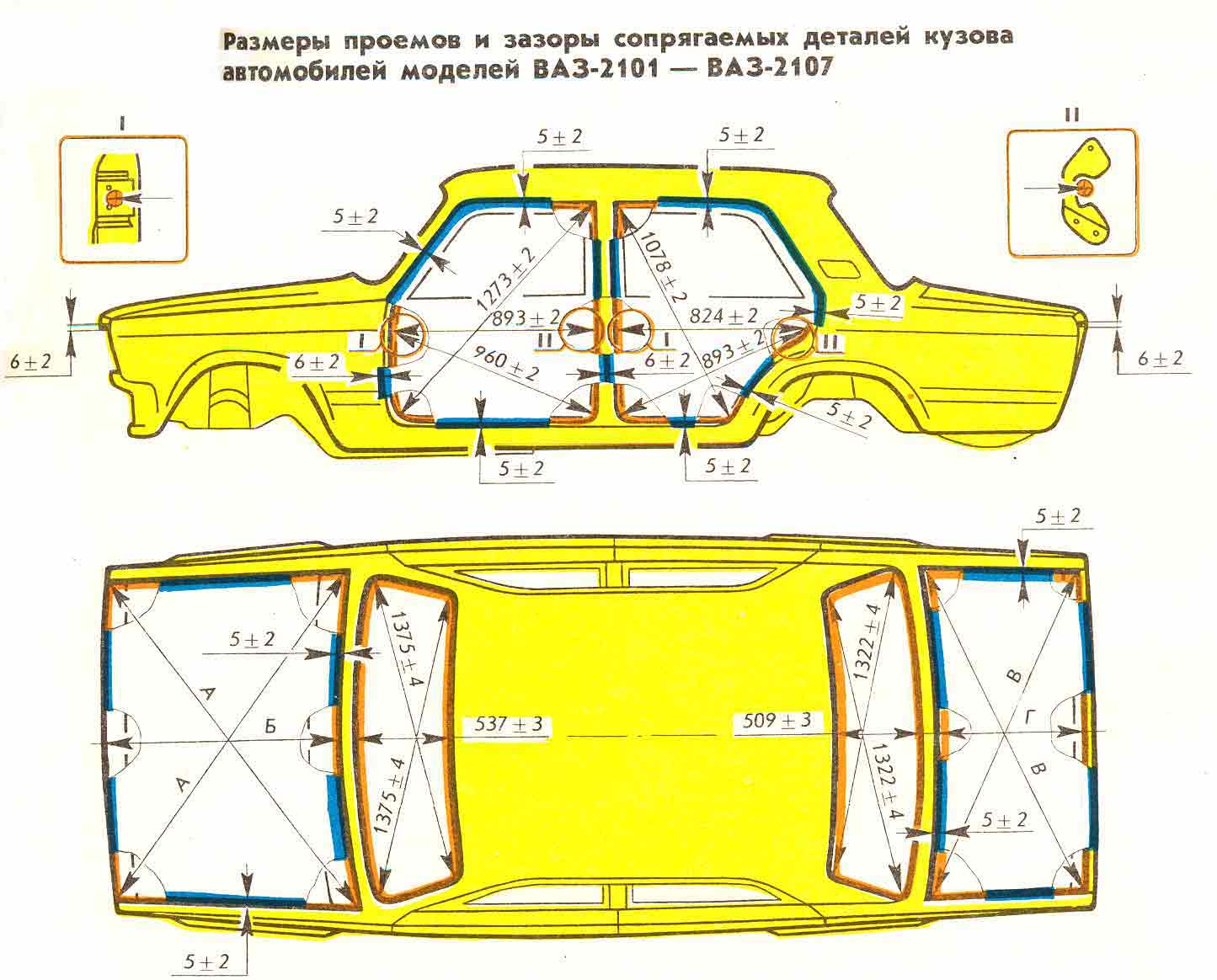

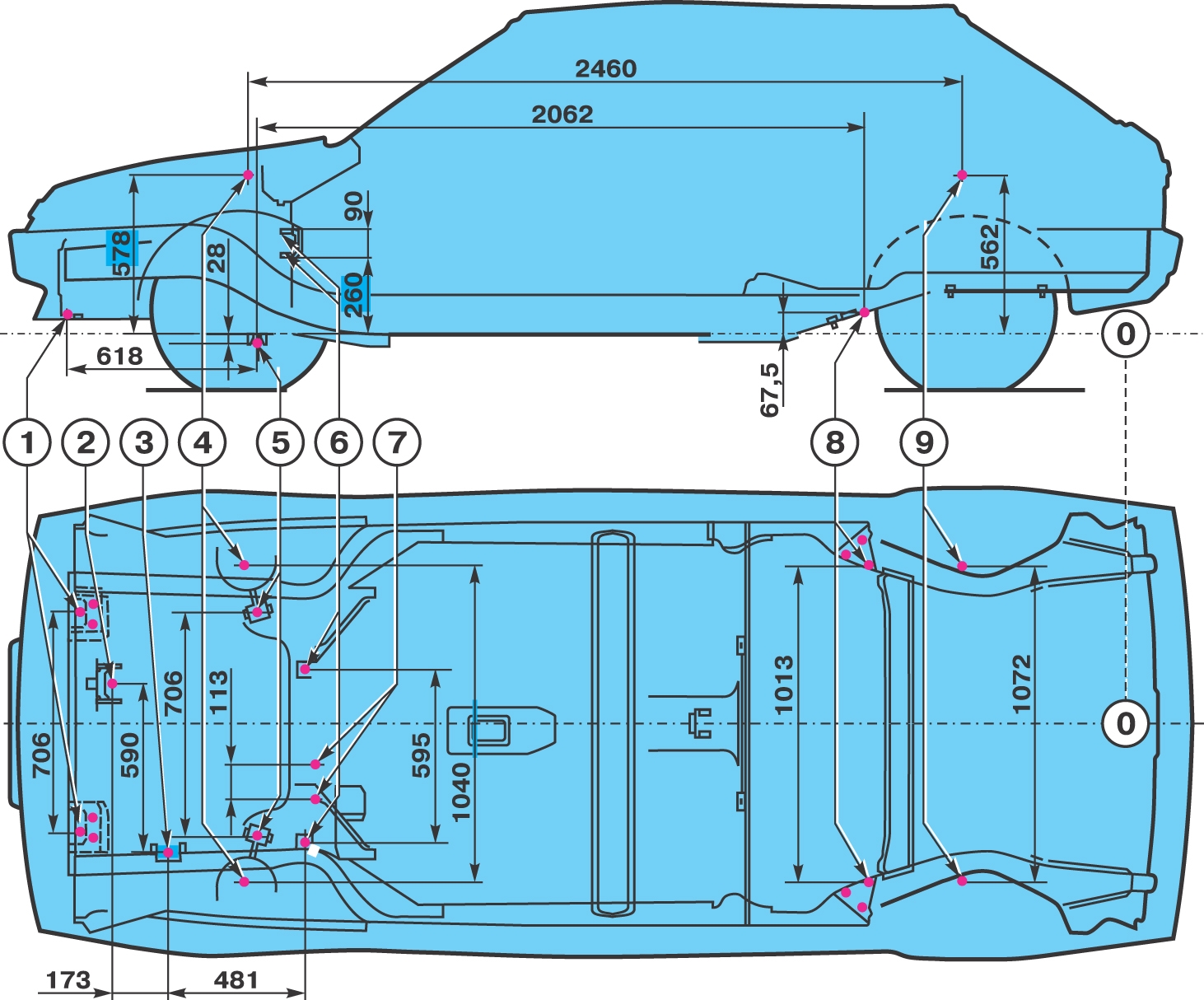

Данные по контрольным отметкам, а также расстоянию между ними можно найти в руководствах по ремонту, издаваемых автопроизводителями.

Дополнительно можно измерять места крепления элементов подвески, влияющих на развал-схождение, а также провести замеры положения колёс.

Правила проведения замеров

- Машина должна стоять ровно. Давление в шинах — одинаковое.

- Линейку располагаем параллельно кузову, указатели выдвинуты на одинаковое расстояние под 90% к инструменту.

- Внимательно следите за тем, чтобы указатели плотно вставлялись в контрольные отверстия на одинаковую глубину.

- Если вы хотите только сравнить одну сторону кузова с другой, то линейку не обязательно прикладывать параллельно плоскости машины. Таким же образом можно провести сравнение расстояния с противоположной стороной либо с аналогичными метками недеформированного авто такой же модели.

-

Не надавливайте на указатели во время работы. Они не должны гнуться, иначе нужные вам сведения могут исказиться.

- Проводим измерения по болтам, разъёмам и отверстиями.

- Каждое полученное значение проверяем двумя дополнительными контрольными отметками.

- Предпочтителен расчёт длинных промежутков. В этом случае картина смещения структурных элементов будет наиболее достоверной.

- Иногда измерение и сравнение длины противоположных сторон дает более качественное представление об имеющейся деформации, чем диагональные замеры. Поэтому для получения большей точности лучше использовать комбинацию этих методов.

- Замер отрезка между отверстиями, которые обладают одинаковым диаметром, проводится от центра к центру, либо от края к краю. Если в качестве контрольных точек используются крепления (например, болты) — проводим замер от их середин.

-

Если отверстия разного размера, то делаем два обмера. Первый – между внутренними краями. Второй – между наружными краями.

Затем суммируем оба значения и делим сумму на 2. В результате получаем расстояние между центрами.

Затем суммируем оба значения и делим сумму на 2. В результате получаем расстояние между центрами.

Сравнительное измерение геометрии

Этот метод является самым быстрым. Предпочтительный инструмент — специальный циркуль (который похож на обычный, но гораздо большего размера). Имеет два указателя, соединенные друг с другом, без какой-либо шкалы.

Для проведения замера вам потребуется оба конца поместить в отверстия тех зон, чье расстояние между собой вы хотите узнать. Затем вы фиксируете «ножки» специальным фиксатором, который входит в конструкцию устройства. После этого вы переставляете его на точки, которые расположены с противоположной стороны с целью их сравнения.

В случае, к примеру, исследования подкапотного пространства, вы вставляете одну часть циркуля в одно из болтовых отверстий, которые расположены возле лобового стекла. Другая же прикладывается к любому месту, требующему сравнения с противоположной стороной. Затем вы фиксируете положение инструмента специальным механизмом и переставляете его на такие же участки, но уже с противоположной стороны. Таким способом вы сможете быстро провести проверку пары симметричных меток. Это позволит понять, под каким углом пошло смещение структурных частей.

Затем вы фиксируете положение инструмента специальным механизмом и переставляете его на такие же участки, но уже с противоположной стороны. Таким способом вы сможете быстро провести проверку пары симметричных меток. Это позволит понять, под каким углом пошло смещение структурных частей.

Инструмент удобен тем, что позволяет, не затратив много времени, исследовать две стороны авто и выявить несоответствия. Также с его помощью можно легко осуществить сравнительные замеры во время ремонтных работ. Он удобен еще и за счет того, что с ним возможно проведение сравнений самых труднодоступных мест.

Подводя итог, еще раз обращаю ваше внимание, что проводить измерение геометрии кузова нужно очень внимательно и вдумчиво. Обязательно следуйте вышеуказанным советам. Только в этом случае можно добиться действительно хорошего результата.

Что такое геометрия кузова? — Статьи — Палитра Авто

Профессиональный кузовной ремонт в Екатеринбурге

Полный спектр услуг любой сложности

Качественно, в срок!

Каждый водитель видел те или иные последствия дорожно-транспортных происшествий. Бывают столкновения легкие, бывают достаточно тяжелые, в результате чего кузов деформируется достаточно серьезно. И вот стоит вопрос «Как его восстановить?» Можно обратиться к мастерам, у которых есть руки, инструменты и голова, а можно в сервисный центр, где работаю не только мастера с золотыми руками, но еще есть современное оборудование, которое позволяет восстановить кузов с точностью до миллиметра.

После столкновения, владелец поврежденного автомобиля прежде всего думает не о покраске машины, а о восстановлении деталей, в частности о восстановлении геометрии кузова.

Почти все автомобилисты знают о геометрии кузова. Но не многие из них знают, что «кривой» кузов является приговором для автомобиля. Но данная проблема, в большинстве случаев, решается – нужно всего-навсего обратится в профессиональный автосервис.

Но не многие из них знают, что «кривой» кузов является приговором для автомобиля. Но данная проблема, в большинстве случаев, решается – нужно всего-навсего обратится в профессиональный автосервис.

Геометрия кузова

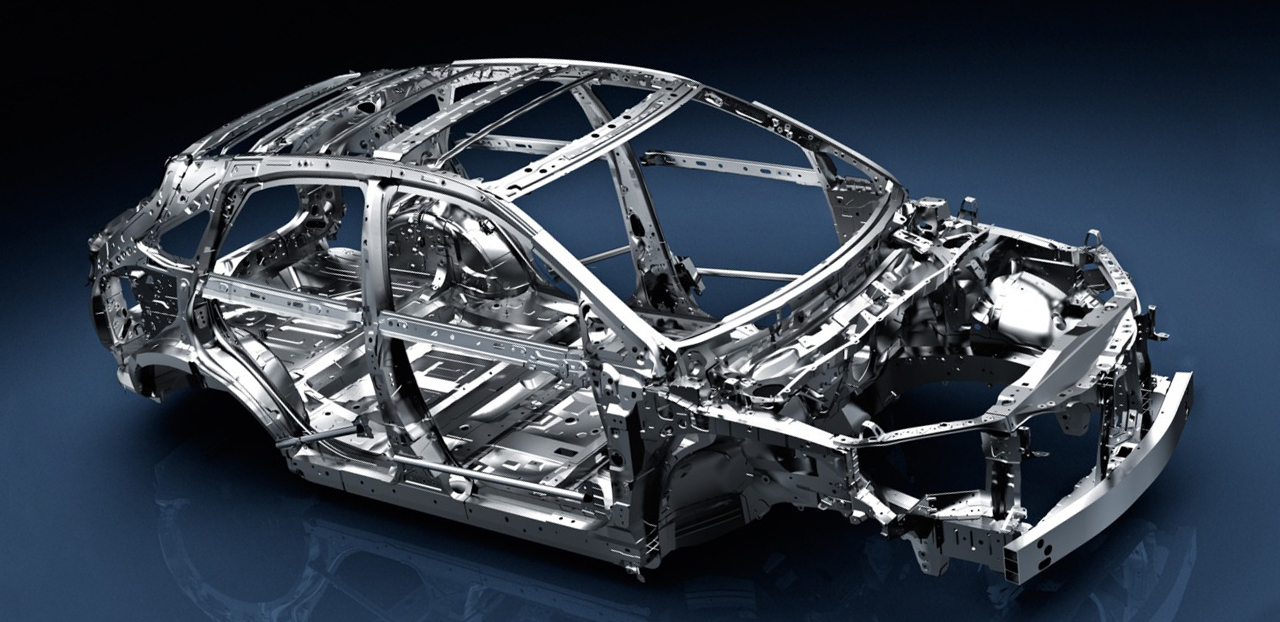

Кузов — силовой каркас автомобиля, о которого во многом зависит безопасность и стабильность поведения машины на дороге.

При проектировании автомобиля, заводские инженеры, с помощью специальных компьютерных программ, рассчитывают оптимальные параметры конструкции кузова — его жесткость, линейные размеры, усиливающие элементы в особо нагруженных местах. При дорожно-транспортном происшествии гармония всех этих параметров нарушается.

Задача специалистов автосервиса восстановить утраченные свойства металла. Благо современные технические средства позволяют сделать это с ювелирной точностью. Поврежденный автомобиль загоняют на стапель — специальный стенд, который позволяет жестко зафиксировать автомобиль, для дальнейшего исправления повреждений. Как правило, на стапеле установлено дополнительное вспомогательное оборудование — электронные линейки, нивелиры, гидроцилиндры, помогающие вытягивать силовые элементы.

Восстановление геометрии кузова

На кузове любого автомобиля присутствуют контрольные точки, между которыми, заводом производителем установлено строго определенное расстояние. Благодаря им мастер может увидеть на сколько ДТП изменило параметры конструкции. На эти точки устанавливаются датчики, датчики передают сигнал на центральный пульт управления, на котором в режиме реального времени отображается информация о текущих расстояниях между этими точками. Это собственно и есть геометрия кузова. Она должна идеально соответствовать заводским значениям. В случае отклонений может ухудшится управляемость автомобиля, увеличится износ резины, появятся вибрации.

Этот показатель может влиять на управляемость. Во многих случаях нарушается стабилизация движения. При этом усиливается износ резины. Чтобы, избежать проблем, рекомендуется в максимально короткие сроки устранить проблему.

← Как проходит частичная покраска элементов кузова авто? Как подбирается автоэмаль →

Геометрические ошибки машин – Эталонная часть шестиугольника

Станки и измерительные машины с 3-мя и 5-ю осями можно встретить в огромном количестве и во всех областях современного производства: от автомобилестроения до аэрокосмической, от производства товаров народного потребления до товаров медицинского назначения. Точные детали могут быть получены только с помощью контролируемого и детерминированного производственного процесса. В то время как повторяемость станка является необходимым требованием для хорошо контролируемого процесса, геометрическая точность детали может быть достигнута либо с помощью контура обратной связи через метрологию детали, либо с помощью точно откалиброванных станков. Из-за более коротких жизненных циклов продукции и мелкосерийного производства абсолютная точность станков приобретает все большее значение.

Точные детали могут быть получены только с помощью контролируемого и детерминированного производственного процесса. В то время как повторяемость станка является необходимым требованием для хорошо контролируемого процесса, геометрическая точность детали может быть достигнута либо с помощью контура обратной связи через метрологию детали, либо с помощью точно откалиброванных станков. Из-за более коротких жизненных циклов продукции и мелкосерийного производства абсолютная точность станков приобретает все большее значение.

Источники геометрических ошибок

Многие источники ошибок влияют на точность станков и КИМ. Следующие зарегистрированные источники ошибок могут повлиять на точность обрабатываемой детали:

- Кинематические ошибки: Кинематические ошибки — это ошибки из-за несовершенной геометрии, выравнивания и размеров компонентов станка. Они стабильны или медленно изменяются с течением времени, например. из-за осыпи фундамента, износа или старения материала.

Но также столкновения могут изменить эти ошибки.

Но также столкновения могут изменить эти ошибки. - Термомеханические ошибки: Внутренние и внешние источники тепла в машине могут привести к термомеханической деформации компонентов машины и, следовательно, к изменению кинематических ошибок. Постоянная времени и амплитуда геометрических изменений зависят от постоянной времени причин, а также от тепловой массы и демпфирования конструкции машины.

- Нагрузки: В некоторых случаях вес и положение заготовки оказывают существенное влияние на геометрию станка. Воспроизводимые деформации из-за массы заготовки могут быть учтены описанием кинематической ошибки станка, но иногда также может потребоваться дополнительное моделирование и измерение.

- Динамические силы: траектория движения машины также зависит от динамической жесткости структурной петли машины. В этом случае различные силы, такие как силы обработки или силы, вызванные ускорением или замедлением, вызывают деформации. Однако прецизионная обработка или измерение часто выполняются при малых скоростях подачи, малых ускорениях и замедлениях, а также малых усилиях резания.

Кинематическая структура машин

Кинематическая структура определяется расположением компонентов машины и их осей. Большинство станков и измерительных машин имеют последовательную структуру: одна ось движения накладывается на другую. Обозначение, основанное на Шверде, можно использовать для описания последовательной кинематической структуры от инструмента к заготовке [РИСУНОК 1].

Описание геометрических погрешностей

Соответствующие погрешности станка представляют собой относительные погрешности движений между инструментом и заготовкой. Каждое движение оси машины можно описать шестью степенями свободы: тремя поступательными движениями и тремя вращениями. Обозначения движения оси стандартизированы в ISO 841: X, Y и Z обозначают линейные перемещения, A, B и C — повороты вокруг X, Y и Z соответственно.

Для номинального линейного перемещения шесть составляющих ошибок — это ошибка положения, две ошибки прямолинейности, ошибка крена и две ошибки наклона, которые называются ошибками тангажа и рыскания для горизонтальных осей. В предположении поведения твердого тела эти ошибки являются функциями только номинального движения и не зависят от положения других осей (см. анимацию).

В предположении поведения твердого тела эти ошибки являются функциями только номинального движения и не зависят от положения других осей (см. анимацию).

Для номинального вращательного движения шесть составных ошибок — это две радиальные ошибки, одна осевая ошибка, ошибка углового положения и две ошибки наклона. На рис. 6 показаны ошибки этих компонентов для движения C [РИСУНОК 3].

Эталон предлагает эффективный и точный способ измерения и компенсации этих погрешностей.

Следующие анимации показывают компоненты одиночной ошибки. Компоненты ошибки перечислены с соответствующими сокращениями из стандартов (VDI 2617/ISO 230-1).

Анализ формы и обучение с помощью геометрии и машин

Быстрое получение и рутинное использование 3D-данных благодаря развитию современных технологий и мощности компьютеров делает 3D-описание реального мира неизбежным и практичным во многих приложениях, таких как 3D-камеры, 3D-печать. и прототипирование и т. д. Хотя многие эффективные методы и эффективные вычислительные инструменты хорошо разработаны для 2D-изображений от получения до обработки, анализа и понимания, их аналоги для 3D-пространства формы являются более сложными и менее развитыми.

В то же время существует много глубоких математических теорий и инструментов для общих вложенных многообразий и особенно для двумерных поверхностей, от их внутренних геометрических величин и топологических структур до классификации всех римановых поверхностей. В последнее время был достигнут значительный прогресс в разработке вычислительных моделей и инструментов, основанных на этих геометрических теориях. В частности, эти разработки обеспечивают эффективные вычислительные методы для выделения локальных и глобальных собственных величин и структур, инвариантных относительно различных преобразований или вложений. С другой стороны, многие недавние достижения в области машинного обучения, контролируемого или неконтролируемого, для анализа данных могут быть очень эффективными для изучения надежных и отличительных признаков и могут использоваться для конкретных задач данных или приложений, таких как распознавание и классификация. Мы считаем, что для очень конкретной цели 3D-моделирования и анализа формы сочетание математической теории и понимания поверхностей с методами машинного обучения, т. е. изучение геометрии из геометрии, обеспечит более мощные и эффективные способы обучения компьютера изучению специфических функций приложения. на основе внутренних геометрических величин и структур.

В частности, эти разработки обеспечивают эффективные вычислительные методы для выделения локальных и глобальных собственных величин и структур, инвариантных относительно различных преобразований или вложений. С другой стороны, многие недавние достижения в области машинного обучения, контролируемого или неконтролируемого, для анализа данных могут быть очень эффективными для изучения надежных и отличительных признаков и могут использоваться для конкретных задач данных или приложений, таких как распознавание и классификация. Мы считаем, что для очень конкретной цели 3D-моделирования и анализа формы сочетание математической теории и понимания поверхностей с методами машинного обучения, т. е. изучение геометрии из геометрии, обеспечит более мощные и эффективные способы обучения компьютера изучению специфических функций приложения. на основе внутренних геометрических величин и структур.

Этот семинар будет включать постерную сессию; Заявка на плакаты будет отправлена зарегистрированным участникам до начала семинара.