Тормозной суппорт — RacePortal.ru

Тормозной суппорт — одна из важнейших деталей тормозной системы автомобиля. От исправности тормозных суппортов зависит жизнь находящихся в автомобиле людей. Кроме того, тормозной суппорт — наиболее «динамично развивающаяся» часть тормозной системы. Это обусловлено жесткой конкуренцией между производителями автомобилей, старающихся привлечь потенциальных покупателей, в том числе, и за счет увеличения максимальной скорости.

История применения дисковых тормозных механизмов

Считается, что первую модель дискового тормозного механизма разработал англичанин Фредерик Ланчестер приблизительно в 1890 году. В его схеме впервые был использован суппорт, сжимающий тормозные колодки. Однако в то время еще не существовало материалов для массового производства дисковых тормозов, и о конструкции благополучно забыли. Популярностью дисковых тормозов мир обязан авиационной промышленности. Во время Второй мировой войны их устанавливали на шасси боевых самолетов.

Устройство, принцип работы и виды тормозных суппортов. Плюсы и минусы.

В процессе эволюции дисковых тормозов выявились две отдельные «ветви» развития — тормозные суппорты фиксированной конструкции и с так называемой «плавающей скобой».

Тормозной суппорт фиксированной конструкции

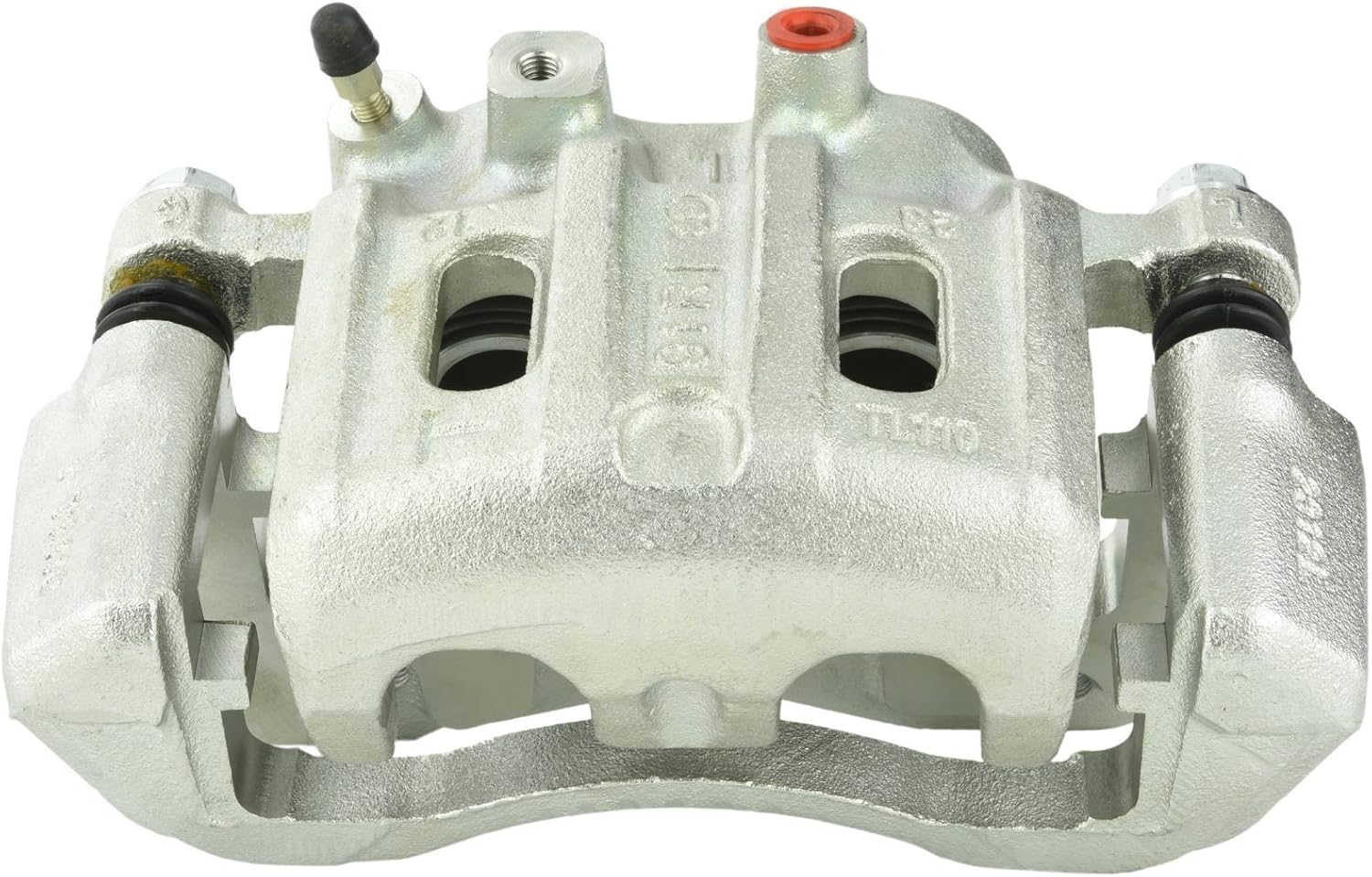

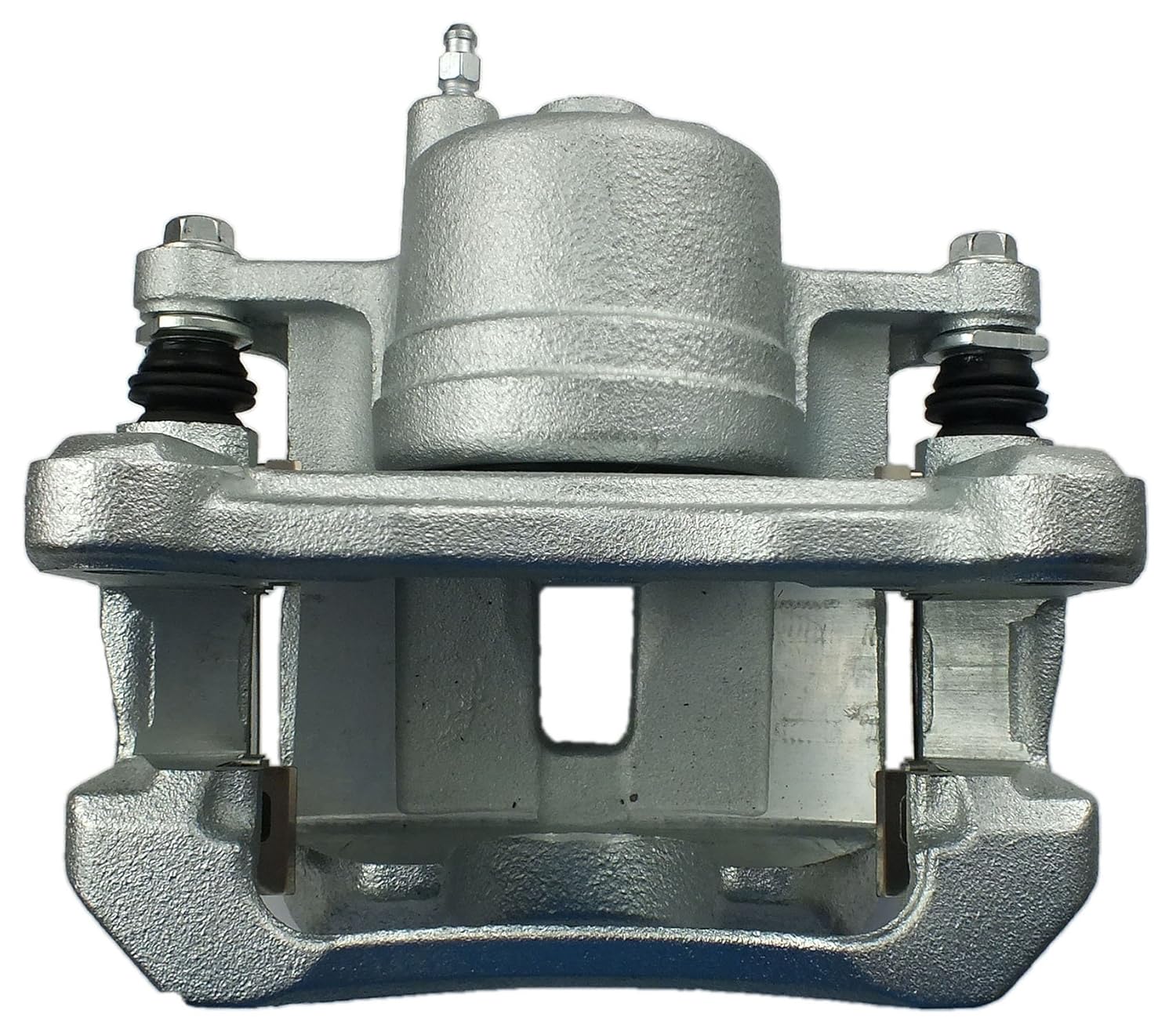

Фиксированные суппорта хронологически появились раньше, чем тормозные механизмы с плавающей скобой. Суппорт фиксированного типа состоит из металлического корпуса и расположенных симметрично с двух сторон от тормозного диска рабочих цилиндров. Корпус жестко закреплен на кулаке передней или задней подвески. При нажатии на тормоз колодки прижимаются к диску одновременно с двух сторон. В разведенном состоянии колодки удерживаются на месте пружинами особой формы.

Тормозной суппорт с плавающей скобой

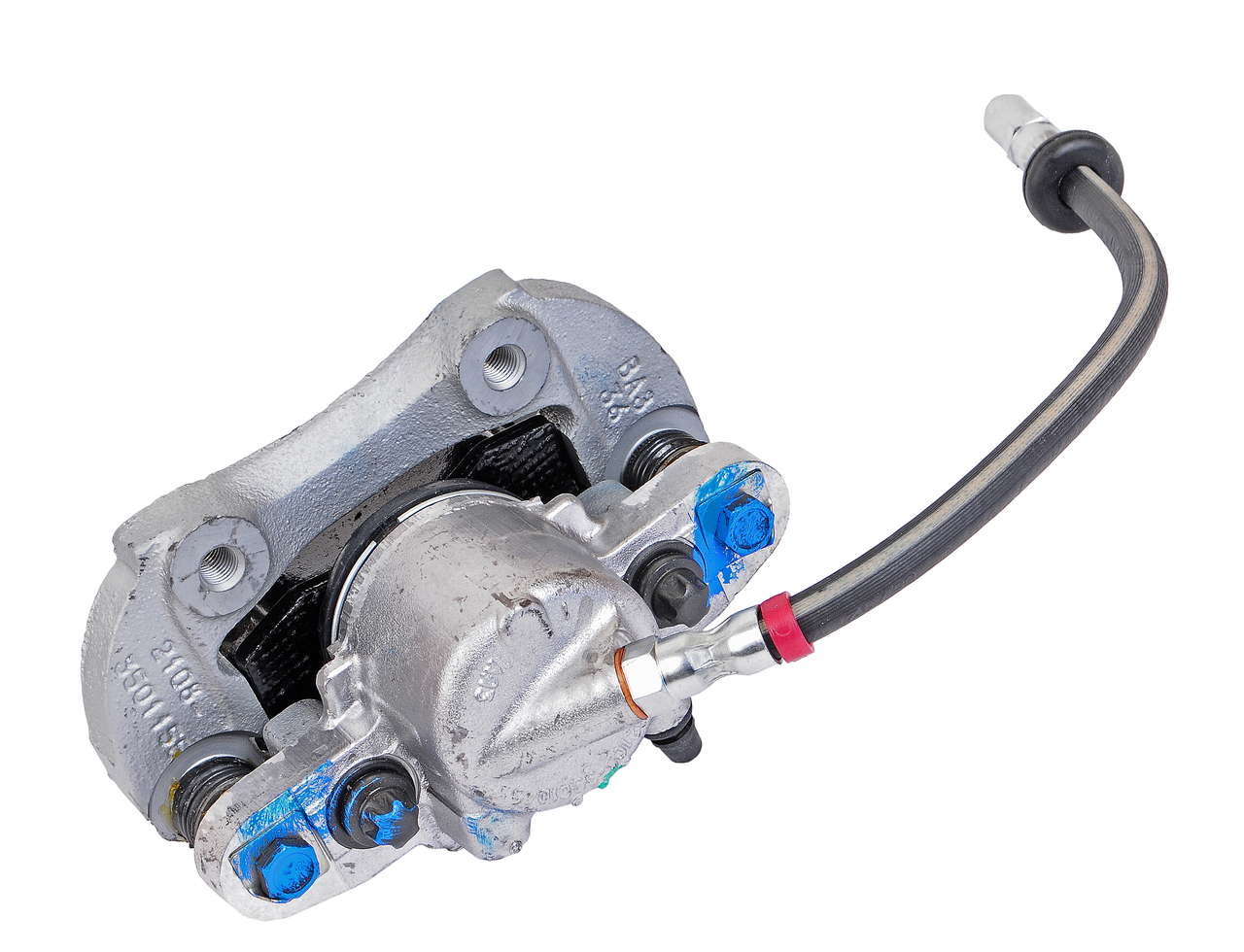

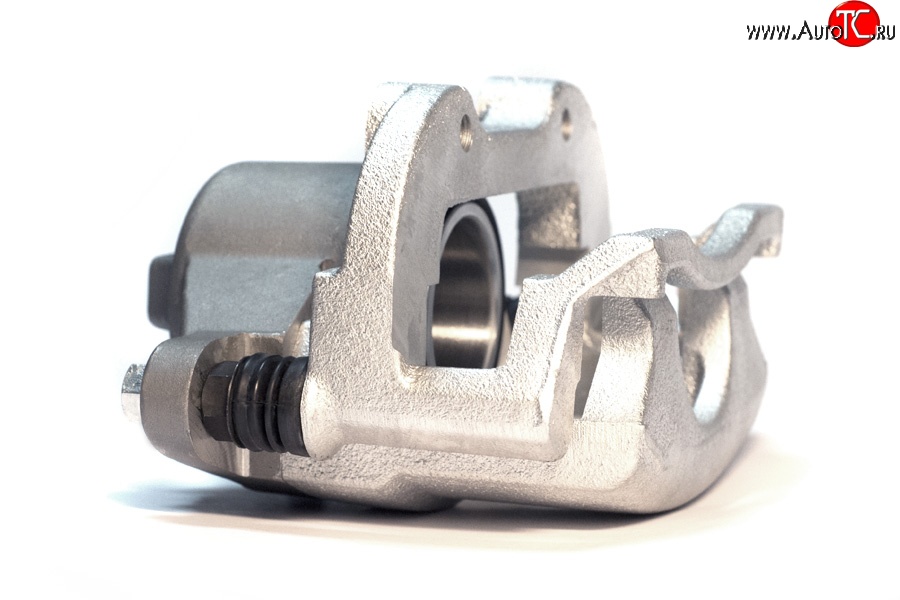

Тормозные механизмы этого типа отличаются от фиксированных тем, что на одной стороне колодка постоянно находится на одном месте. Суппорт с плавающей скобой состоит из кронштейна и корпуса цилиндра, закрепленного с внутренней стороны колеса. В корпусе цилиндра установлен один (реже два) поршень. При торможении поршень надавливает на вторую колодку, находящуюся перед ним. Таким образом, сначала начинает двигаться колодка, а когда она прижимается к плоскости диска, плавающая скоба суппорта начинает перемещаться навстречу поршню по направляющим пальцам, в результате чего к тормозному диску прижимается вторая, внешняя колодка.

Механизм этого типа проще, дешевле в производстве и обладает небольшим размером. Тормоза этого типа получили распространение на недорогих автомобилях гольф-класса, оснащенных штатными дисками малого диаметра.

Вопросы эксплуатации и модернизация тормозных суппортов

Автолюбителю, следящему за автомобилем самостоятельно, важно знать порядок обслуживания тормозной системы автомобиля.

1. Необходимо хотя бы раз в месяц осматривать элементы тормозной системы, в том числе и тормозные суппорты, на предмет подтекания тормозной жидкости. При осмотре тормозных суппортов следует обратить внимание на пыльник поршня рабочего цилиндра и место соединения шланга с суппортом. При обнаружении следов подтеков срочно найти их причину и устранить ее.

2. Не реже чем раз в два года эксплуатации автомобиля полностью менять тормозную жидкость в системе. Так как она обладает таким свойством как гигроскопичность — способность впитывать влагу из воздуха. Наличие воды в составе тормозной жидкости, это, во-первых — ватные и непослушные тормоза, во-вторых – не откручивающиеся соединения трубок и шлангов тормозной системы — из-за появления следов коррозии. Следствием несвоевременной замены тормозной жидкости может стать закисание поршня в рабочем тормозном цилиндре. Для устранения этой неисправности цилиндр придется заменить.

3. Все современные тормозные колодки оборудованы сигнализаторами износа. При замене колодок нужно обратить внимание на равномерность их износа. Если износ неравномерный – то, скорее всего, закисли направляющие пальцы плавающей скобы. Для устранения неисправности необходимо заменить смазку и разработать направляющую втулку.

Модернизация

Замена тормозных суппортов на более производительные — естественное продолжение тюнинга автомобиля, если первым этапом стало увеличение мощности двигателя. Для усиления тормозной системы автомобиля штатные суппорта обычно заменяют на суппорты с большим количеством рабочих цилиндров или на суппорты с большим диаметром рабочего цилиндра. Такие вмешательства, как правило, происходят в паре с заменой тормозных дисков на диски большего диаметра и с усовершенствованной вентиляцией. Тормозные суппорты с 4-12 поршневым механизмом создают намного большее прижимное усилие, которое равномерно и оптимально распределяется по площади колодки. При этом с 8-12 поршневыми суппортами требуется уже четыре колодки на суппорт. После замены суппортов необходимо проверять эффективность системы на специальном диагностическом стенде.

Тормозные суппорты с 4-12 поршневым механизмом создают намного большее прижимное усилие, которое равномерно и оптимально распределяется по площади колодки. При этом с 8-12 поршневыми суппортами требуется уже четыре колодки на суппорт. После замены суппортов необходимо проверять эффективность системы на специальном диагностическом стенде.

Статья взята с сайта https://blamper.ru

Центр поддержки World of Tanks Blitz

Все игры World of Tanks Blitz Центр поддержки World of Tanks Blitz Центр поддержки Закрыть- Все игры

- Мои заявки

- Мои баны

- Мои заявки

- Мои баны

Наши сообщества:

- Присоединяйтесь Вконтакте

СНГ

- Русский

Европа

- English

- Čeština

- Deutsch

- Español

- Français

- Italiano

- Polski

- Türkçe

Америка

- English

- Português

Азия

- English

- ไทย

- 繁體中文

- 简体中文(新加坡)

- 日本語

- 한국어

- СНГ (Русский)

- Политика конфиденциальности

- Лицензионное соглашение

- Правила Центра поддержки

Wargaming.net. Все права защищены

Wargaming.net. Все права защищеныЗаклинивание тормозного суппорта (признаки и причины)

Очевидно, что тормозная система является одной из важнейших в автомобиле. Она играет ключевую роль в обеспечении безопасности водителя, пассажиров и других участников дорожного движения. Автомобиль не сможет остановиться, если тормозные суппорты не будут работать.

Для того, чтобы определить, существует ли риск заклинивания тормозного суппорта, необходимо знать характерные признаки этой проблемы, а также причины ее появления. Это позволит вам устранить неисправность.

4 признака заклинивания тормозного суппорта

-

Увод автомобиля в сторону

С заклинившим суппортом автомобиль будет уводить в сторону (в ту, с которой расположен неисправный механизм).

Этот увод похож на смещение, которое происходит при нарушении углов установки колес, но в данном случае он обычно сильнее и проявляется не только при торможении, но и во время езды. Продолжение эксплуатации автомобиля с заклинившим суппортом очень опасно. Необходимо как можно скорее провести диагностику, чтобы определить, действительно ли причина увода заключается в неисправности суппорта. Возможно, будет достаточно отрегулировать углы установки колес.

Этот увод похож на смещение, которое происходит при нарушении углов установки колес, но в данном случае он обычно сильнее и проявляется не только при торможении, но и во время езды. Продолжение эксплуатации автомобиля с заклинившим суппортом очень опасно. Необходимо как можно скорее провести диагностику, чтобы определить, действительно ли причина увода заключается в неисправности суппорта. Возможно, будет достаточно отрегулировать углы установки колес.

-

Автомобиль самостоятельно замедляется

При заклинивании суппорта часто остаются в таком положении, при котором тормозные колодки находятся в постоянном контакте с тормозными дисками. Это, в свою очередь, приводит к тому, что автомобиль постоянно подтормаживает, даже если вы не касаетесь педали тормоза.

Кроме того, в этой ситуации колодки будут очень быстро изнашиваться, и после полной выработки материала вы услышите писк или скрежет.

Проверьте состояние тормозных суппортов. В случае их заклинивания замените необходимые запасные части или суппорт в сборе.

-

Увеличение расхода топлива

Увеличение расхода топлива может быть результатом неисправностей различных элементов, в том числе и тормозных суппортов. Как уже говорилось, заклинивание суппорта повлечет постоянное подтормаживание автомобиля. Это увеличит нагрузку на двигатель, который будет вынужден расходовать больше мощности для поддержания необходимой скорости. Признак заклинившего суппорта: увеличение смещения автомобиля в одну из сторон при нажатии на педаль тормоза. В некоторых случаях тормозная педаль перестает возвращаться в исходное положение при ее отпускании. Если вы столкнулись с описанными выше явлениями, то очень вероятно, что, как минимум, один из тормозных суппортов заклинил.

-

Перегрев ступицы колеса

Из-за того, что заклинивший суппорт оказывает давление на тормозные колодки, они находятся в постоянном контакте с диском.

Вследствие возникающих сил трения образуется большое количество теплоты. Чем дольше вы будете эксплуатировать автомобиль с заклинившим суппортом, тем сильнее будет нагрев в этой зоне.

Вследствие возникающих сил трения образуется большое количество теплоты. Чем дольше вы будете эксплуатировать автомобиль с заклинившим суппортом, тем сильнее будет нагрев в этой зоне.

Если после остановки вы внимательно осмотрите колеса, то, прислонив руку к ступице, вы можете почувствовать, что одно из них нагрелось сильнее остальных. Это явный признак заклинивания суппорта.

3 причины заклинивания суппорта

Заклинивание тормозных суппортов случается нечасто, и причин этого может быть несколько. Вот три наиболее распространенных из них.

-

Поршень и шланг тормозного суппорта

Одна из частых причин заклинивания суппорта связана с поршнем и шлангом тормозного суппорта. Поршень имеет защитный чехол. В случае повреждения чехла внутри суппорта начинает накапливаться грязь и влага. Это приводит к затруднениям при движении поршня. Некоторые механики при замене тормозных колодок не всегда обращают внимание на состояние защитного чехла поршня.

Помимо повреждений, со временем он также может прийти в негодность.

Помимо повреждений, со временем он также может прийти в негодность.

Что касается шланга тормозного суппорта, то он изнашивается в процессе эксплуатации. При разрыве шланга или образовании в нем трещин тормозная жидкость попадает на поверхность поршня, замедляя его движение. Хуже всего, что жидкость уже не возвращается в систему, поэтому поршень может остаться в вытянутом положении. Тормозной суппорт при этом заклинивает.

-

Скольжение тормозного суппорта

Другая распространенная причина заклинивания связана со скольжением тормозного суппорта. В каждом суппорте имеются канавки, по которым при его перемещении скользят тормозные колодки. При отпускании педали тормоза колодки возвращаются на место. Если в канавках скапливается грязь, то колодки могут застревать в них. Это означает, что колодки не будут отходить назад при отпускании педали. Таким образом суппорт окажется заклинившим.

-

Болты направляющих тормозного суппорта

Наконец, суппорт может заклинить из-за болтов направляющих.

Они служат для обеспечения скольжения тормозной скобы и могут заклинивать вследствие недостаточной смазки.

Они служат для обеспечения скольжения тормозной скобы и могут заклинивать вследствие недостаточной смазки.

Болты имеют защитный чехол, который удерживает смазку внутри. При повреждении чехла смазка вытекает наружу. Это может произойти при неаккуратной замене тормозных колодок.

Недостаток смазки влечет за собой заклинивание механизма из-за попадания внутрь него различных загрязнений и влаги.

Источник: asiadetail.ru

Фото: 8.allegroimg.com

Суппорт токарного станка. Устройство и ремонт суппорта токарного станка

Устройство суппорта токарного станка

Общий вид суппорта в сборе с фартуком

Суппорт токарно-винторезного станка

Суппорт токарно-винторезного станка. Смотреть в увеличенном масштабе

Суппорт универсального токарного станка

Суппорт универсального токарного станка предназначен для перемещения закрепленного в резцедержателе резца вдоль оси шпинделя, поперек оси шпинделя и под углом к оси шпинделя.

Суппорт станка имеет крестовую конструкцию и состоит из трех основных движущихся узлов — каретка суппорта, поперечные салазки суппорта, резцовые салазки. В технической литературе эти узлы называют по разному, например, каретка суппорта может называться — нижние салазки, продольные салазки, продольная каретка. В нашем описании мы будем придерживаться терминологии из Руководства по эксплуатации станка 1к62.

Суппорт состоит из следующих основных частей (рис. 13):

- Каретка для продольного перемещения суппорта по направляющим (продольные салазки, нижние салазки)

- Станина станка

- Поперечные салазки (поперечная каретка)

- Резцовые салазки (верхние салазки, поворотные салазки)

- Винт ходовой подачи поперечной каретки

- Гайка безлюфтовая разъемная

- Рукоятка ручной подачи поперечной каретки

- Зубчатое колесо для механической подачи поперечной каретки

- Поворотная плита

- Резцедержатель четырехпозиционный

В круговых направляющих поперечной каретки 3 установлена поворотная плита 9, в направляющих которой перемещаются резцовые салазки 4 с четырехпозиционным резцедержателем 10. Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки 11 против часовой стрелки резцедержатель 10 приподнимается пружиной 12 — одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку 11 в обратном направлении.

Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки 11 против часовой стрелки резцедержатель 10 приподнимается пружиной 12 — одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку 11 в обратном направлении.

Механизм фартука расположен в корпусе, привернутом к каретке суппорта (рис. 14). От ходового вала через ряд передач вращается червячное колесо 3. Вращение с вала I передается зубчатыми колесами валов II и III. На этих валах установлены муфты 2, 11, 4 и 10 с торцовыми зубьями, которыми включается перемещение суппорта в одном из четырех направлений. Продольное движение суппорта осуществляется реечным колесом 1, а поперечное — винтом (на рис. 14 не показан), вращающимся от зубчатого колеса 5. Рукоятка 8 служит для управления маточной гайкой 7 ходового винта 6. Валом с кулачками 9 блокируется ходовой винт и ходовой вал, чтобы нельзя было включить подачу суппорта от них одновременно.

Фото поперечных салазок и каретки суппорта

Каретка суппорта

Каретка суппорта (нижние салазки, продольные салазки) перемещается по направляющим станины вдоль оси шпинделя. Каретка приводится в движение как вручную, так и механически с помощью механизма подачи. Движение каретке передается с помощью фартука, жестко закрепленного на каретке. Каретку можно зажать на станине прижимной планкой и винтом для проведения тяжелых торцовочных работ.

В фартуке размещены механизмы и передачи, предназначенные для преобразования вращательного движения ходового валка и ходового винта в прямолинейно-поступательное движение каретки суппорта, продольных и поперечных салазок. Фартук жестко скреплен с кареткой суппорта.

В верхней части каретки перпендикулярно оси шпинделя расположены направляющие в форме ласточкина хвоста для установки поперечных салазок суппорта.

Основные параметры перемещения каретки суппорта для станка 1к62:

- Наибольшее продольное перемещение суппорта от руки маховичком .

. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Наибольшее продольное перемещение суппорта по ходовому валу .. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Наибольшее продольное перемещение суппорта по ходовому винту .. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Перемещение каретки на одно деление лимба .. 1 мм

Читайте также: Описание токарно-винторезного станка 1К62

Поперечные салазки суппорта

Поперечные салазки суппорта установлены на каретке суппорта и перемещается по направляющим каретки в форме ласточкина хвоста под углом 90° к оси шпинделя. Поперечные салазки также приводятся в движение как вручную, так и механически механизмом подачи. Поперечные салазки перемещаются в направляющих нижних салазок с помощью ходового винта и безлюфтовой гайки. При ручной подаче винт вращается с помощью рукоятки 7, а при механической — от зубчатого колеса 8.

Точное перемещение салазок определяется с помощью лимба.

После некоторого срока работы станка, когда на боковых поверхностях ласточкина хвоста появляется зазор, точность работы станка снижается. Для уменьшения этого зазора до нормальной величины необходимо подтянуть имеющуюся для этих целей клиновую планку.

Для устранения люфта ходового винта поперечных салазок при износе гайки, охватывающей ходовой винт, последняя выполнена из двух половин, между которыми установлен клин. Подтягивая клин при помощи винта кверху, можно раздвинуть обе половины гаек и выбрать зазор.

На поперечные салазки может быть установлен задний резцедержатель, используемый для проточки канавок и для других работ, выполняемых с поперечной подачей.

В верхней части поперечных салазок расположены круговые направляющие для установки и закреления поворотной плиты с резцовыми салазками.

Основные параметры перемещения салазок суппорта для станка 1к62:

- Наибольшее перемещение салазок .. 250 мм

- Перемещение салазок на одно деление лимба .

. 0,05 мм

. 0,05 мм

Фото суппорта станка в сборе без фартука

Резцовые салазки

Резцовые салазки (верхние салазки) установлены на поворотной части поперечной каретки и перемещаются по направляющим поворотной части, смонтированной в круговой направляющей поперечных салазок. Это позволяет резцовые салазки вместе с резцедержателем устанавливать под любым углом к оси станка при обтачивании конических поверхностей.

Резцовые салазки перемещаются по направляющим поворотной части, смонтированной в круговой направляющей поперечных салазок. Это позволяет устанавливать верхние салазки вместе с резцедержателем при отпущенных гайках под углом к оси шпинделя станка от —65° до +90° при обтачивании конических поверхностей. При повороте зажимной рукоятки против часовой стрелки осуществляется разжим резцовой головки и вывод фиксатора, а затем поворот ее в нужное положение. Обратным вращением рукоятки резцовая головка зажимается в новом зафиксированном положении. Головка имеет четыре фиксированных положения, но может быть также закреплена в любом промежуточном положении.

Головка имеет четыре фиксированных положения, но может быть также закреплена в любом промежуточном положении.

На верхней поверхности поворотной части расположены направляющие в форме ласточкина хвоста, по которым при вращении рукоятки перемещается — резцовые (верхние) салазки суппорта.

Резцовые салазки несут на себе четырехгранную резцовую головку для закрепления резцов и имеют независимое ручное продольное перемещение по направляющим поворотной части суппорта.

Точное перемещение салазок определяется с помощью лимба.

Основные параметры перемещения салазок суппорта для станка 1к62:

- Наибольший угол поворота резцовых салазок .. —65° до +90°

- Цена одного деления шкалы поворота .. 1°

- Наибольшее перемещение резцовых салазок .. 140 мм

- Перемещение резцовых салазок на одно деление лимба .. 0,05 мм

- Наибольшее сечение державки резца .. 25 х 25 мм

- Число резцов в резцовой головке .. 4

Восстановление и ремонт направляющих суппорта

При ремонте направляющих суппорта необходимо восстановить направляющие каретки, поперечных салазок, поворотных салазок и верхних салазок.

Восстановление направляющих каретки суппорта является наиболее сложным процессом и требует намного больше затрат времени по сравнению с ремонтом других деталей суппорта

Каретка суппорта токарно-винторезного станка модели 1К62. Рис. 51.

При ремонте каретки необходимо восстановить:

- параллельность поверхностей 1, 2, 3 и 4 направляющих (рис. 51) и параллельность их к оси 5 винта поперечной подачи

- параллельность поверхностей 1 и 3 к плоскости 6 для крепления фартука в поперечном направлении (по направлениям а — а, а1 — а1) и продольном направлениях (по направлениям б — б, б1 — б1)

- перпендикулярность поперечных направляющих по направлению в—в к продольным направляющим 7 и 8 (по направлению в1 — в1, сопрягаемым со станиной

- перпендикулярность поверхности 6 каретки для крепления фартука к плоскости для крепления коробки подач на станине

- соосность отверстий фартука для ходового винта, ходового вала и вала переключения с их осями в коробке подач

При ремонте каретки необходимость сохранить нормальное зацепление зубчатых колес фартука с рейкой и с механизмом поперечной подачи. Существующие на практике методы пересчета и коррегирования этих передач являются недопустимыми, так как при этом нарушаются соответствующие размерные цепи станков.

Существующие на практике методы пересчета и коррегирования этих передач являются недопустимыми, так как при этом нарушаются соответствующие размерные цепи станков.

Не следует начинать ремонт с поверхностей каретки, сопрягаемых со станиной, так как в этом случае как бы фиксируют положение каретки, полученное вследствие неравномерного износа этих направляющих. При этом восстановление всех других поверхностей сопряжено с неоправданно высокой трудоемкостью ремонтных работ.

Поэтому ремонт направляющих каретки следует начинать с поверхностей 1, 2, 3 и 4 (рис. 51), сопрягаемых с поперечными салазками суппорта.

Восстановление направляющих каретки установкой компенсационных накладок

Схема замеров отклонений размеров каретки суппорта. Рис. 52.

Восстановление направляющих каретки установкой компенсационных накладок осуществляется в следующем порядке.

- Каретку располагают на направляющих станины и устанавливают уровень на поверхности для поперечных салазок.

Между сопрягаемыми поверхностями каретки и станины помещают тонкие клинья с небольшим уклоном (не менее 1°) и регулируют положение каретки до установки пузырька уровня в нулевое положение. Затем карандашом отмечают границы выступающих частей клиньев и, сняв их, в отмеченных местах определяют величину перекоса каретки. Эта величина учитывается при строгании продольных направляющих каретки.

Между сопрягаемыми поверхностями каретки и станины помещают тонкие клинья с небольшим уклоном (не менее 1°) и регулируют положение каретки до установки пузырька уровня в нулевое положение. Затем карандашом отмечают границы выступающих частей клиньев и, сняв их, в отмеченных местах определяют величину перекоса каретки. Эта величина учитывается при строгании продольных направляющих каретки. - Каретка с приспособлением (см. рис. 35) устанавливают на стол станка. В отверстие под винт помещают контрольный валик. По верхней и боковой образующим выступающей части валика выверяют установку каретки на параллельность ходу стола с точностью 0,02 мм на длине 300 мм и закрепляют. Проверку производят с помощью индикатора, закрепленного на станке. Отклонение определяют при движении стола.

- Шлифуют последовательно плоскости 1 и 3 чашечным кругом конической формы, зернистостью 36—46, твердостью СМ1-—СМ2, со скоростью резания 36—40 м/сек и подачей 6—8 м/мин. Эти поверхности должны находиться в одной плоскости с точностью 0,02 мм.

Затем шлифуют последовательно поверхности 2 и 4.

Чистота поверхности должна соответствовать V 7; непрямолинейность, взаимная непараллельность, а также непараллельность к оси винта допускается не более 0,02 мм на длине направляющих. Проверку непараллельности производят приспособлением (см. рис. 12). - Устанавливают каретку на стол строгального станка плоскостями 1 и 3 на четыре мерные пластины (на рисунке не показаны). В отверстие под винт помещают контрольный валик.

Выверяют установку каретки на параллельность поперечному ходу суппорта с точностью 0,02 мм на длине 300 мм. Проверку производят индикатором (закрепленным в резцедержателе) по верхней и боковой образующим выступающей части контрольного валика. На поверхностях 1 и 2 (рис. 52) укладывают контрольный валик 4 и замеряют расстояние а (от поверхности стола до верхней образующей контрольного валика) с помощью стойки и индикатора. Измерения производят на обоих концах валика. Определяют также размер b (от поверхности стола до поверхности 3).

- Строгают последовательно поверхности 1, 2 и 3. При строгании поверхностей 1 и 2 следует снимать минимальный слой металла, до устранения перекоса.

Если износ этих поверхностей меньше 1 мм необходимо сострагивать больший слой металла с тем, чтобы толщина устанавливаемых накладок была не менее 3 мм. Благодаря этому передняя часть каретки в месте крепления фартука окажется несколько выше, чем задняя. Допускается отклонение 0,05 мм на длине 300 мм. Это увеличит срок эксплуатации станка без ремонта, так как при осадке суппорта он будет вначале выравниваться и лишь затем начнется его перекос.

Затем на эти поверхности укладывают контрольный валик 4, вновь определяют расстояние способом, указанным выше, и определяют разность с ранее произведенным замером размера.

При строгании поверхности снимают слой металла, равный произведенному замеру перекоса (см. операцию 1 данного технологического процесса), прибавляют разность двух замеров расстояния а и 0,1 мм. Например, при перекосе 1,2 мм и разности произведенных замеров а — 0,35 мм с поверхности 3 сострагивают слой металла, равный 1,2 + 0,35 + 0,1 = 1,65 мм.

Затем замеряют расстояние Ь, из которого вычитают ранее установленный размер (см. операцию 4). Разность двух указанных замеров будет соответствовать величине снятого слоя металла.

Проверяют профиль простроганных направляющих по контрольному шаблону, который соответствует профилю направляющих станины. - Каретку устанавливают на отремонтированные направляющие станины и прикрепляют к каретке заднюю прижимную планку. На каретке закрепляют фартук (рис. 53). На станине устанавливают корпус коробки подач. В отверстиях (для ходового вала) коробки подач и фартука помещают контрольные валики с выступающей частью длиной 200—300 мм. Определяют соосность контрольных валиков и горизонтальность поперечных направляющих каретки подкладыванием под направляющие каретки мерительных клиньев (точность выверки 0,1 мм) и толщину устанавливаемых накладок (планок).

- Подбирают текстолит марки ПТ [9] необходимой толщины с учетом припуска 0,2—0,3 мм на шабрение. Нарезают полосы, соответствующие по размерам направляющим каретки (рис. 54)

- Простроганные (без шабрения) поверхности каретки тщательно обезжиривают ацетоном или авиационным бензином с помощью тампонов из светлой ткани.

Так же производят обезжиривание поверхностей накладок (эти поверхности предварительно зачищают наждачной бумагой или пескоструят). Обезжиренные поверхности сушат в течение 15—20 мин.

- Приготовляют эпоксидный клей из расчета 0,2 г на 1 см² поверхности. Наносят тонкий слой клея на каждую из склеиваемых поверхностей с помощью лопаточки из дерева или металла (они должны быть обезжирены). Поверхностями, смазанными клеем, накладывают накладки на сопрягаемые поверхности каретки и слегка притирают для удаления пузырьков воздуха. На направляющие станины укладывают лист бумаги (предохраняющий от попадания на них клея), а на него устанавливают каретку без прижима. При этом необходимо проследить, чтобы накладки не сместились со своих мест. После затвердения клея, которое длится при температуре 18—20° С в течение 24 ч, следует каретку снять с направляющих станины и удалить лист бумаги.

- На накладках выполняют смазочные канавки и затем шабрят поверхности каретки по направляющим станины. Одновременно необходимо проверить перпендикулярность продольных направляющих к поперечным направляющим каретки с помощью приспособления (см. рис. 17). Допускается отклонение (вогнутость) не более 0,02 мм на длине 200 мм. Перпендикулярность плоскости каретки для крепления фартука к плоскости для крепления коробки подач на станине проверяют с помощью уровня (рис. 55, поз. 3). Допускается отклонение не более 0,05 мм на длине 300 мм.

Схема замера соосности отверстий коробки подачи фартука. Рис. 53.

Проверку соосности осуществляют с помощью мостика и индикатора, проверку горизонтальности — с помощью уровня.

Размеры компенсационных накладок для восстановления направляющих кареток в зависимости от величины износа направляющих станин приведены в табл. 4

При установке чугунных накладок их предварительно строгают и затем шлифуют, доводя до нужной толщины.

Подробно о накладках направляющих см. стр. 5—8.

Размеры компенсационных накладок для восстановления направляющих кареток в зависимости от величины износа направляющих станин приведены в табл. 4

При установке чугунных накладок их предварительно строгают и затем шлифуют, доводя до нужной толщины.

Подробно о накладках направляющих см. стр. 5—8.

Схема установки накладок на направляющие каретки. Рис. 54.

Плотность приклеивания определяется легким простукиванием. Звук при этом должен быть однотонным на всех участках.

Восстановление направляющих каретки суппорта акрилопластом (стиракрилом ТШ)

Восстановление точности направляющих каретки акрилопластом при данном технологическом процессе, внедренное в специализированном ремонтно-механическом цехе ЛОМО, производится с минимальными затратами физического труда при значительном снижении трудоемкости работ.

В первую очередь ремонтируют поверхности, сопрягаемые с направляющими станины. С этих поверхностей сострагивают слой металла около 3 мм. При этом точность установки на столе строгального станка составляет 0,3 мм по длине поверхности, а чистота поверхности должна соответствовать VI. Затем каретку устанавливают на приспособление. При этом за базу принимается плоскость 6 (см. рис. 35) для крепления фартука и ось отверстия для винта поперечной подачи.

С этих поверхностей сострагивают слой металла около 3 мм. При этом точность установки на столе строгального станка составляет 0,3 мм по длине поверхности, а чистота поверхности должна соответствовать VI. Затем каретку устанавливают на приспособление. При этом за базу принимается плоскость 6 (см. рис. 35) для крепления фартука и ось отверстия для винта поперечной подачи.

После выверки и закрепления каретки с поверхностей поперечных направляющих снимают минимальный слой металла, добиваясь параллельности поверхностей 1 и 3 направляющих (см. рис. 51) к поверхности 6 в поперечном направлении не более 0,03 мм, взаимная непараллельность поверхностей 2 и 4 — не более 0,02 мм на длине поверхностей. Завершают ремонт этих поверхностей декоративным шабрением с пригонкой сопрягаемых поверхностей поперечных салазок и клина.

Дальнейшее восстановление точности положения каретки осуществляют с помощью стиракрила и производят в следующей последовательности:

- Сверлят четыре отверстия, нарезают резьбу и устанавливают четыре винта 4 и 6 (рис.

55) с гайками. Такие же два винта устанавливают на вертикальной задней поверхности (на рисунке не видна) каретки 5. Одновременно в средней части направляющих сверлят два отверстия диаметром 6—8 мм;

55) с гайками. Такие же два винта устанавливают на вертикальной задней поверхности (на рисунке не видна) каретки 5. Одновременно в средней части направляющих сверлят два отверстия диаметром 6—8 мм; - Предварительно простроганные поверхности каретки, сопрягаемые с направляющими станины, тщательно обезжиривают тампонами из светлой ткани, смоченными в ацетоне. Обезжиривание считают завершенным после того, как последний тампон будет чистым. Затем поверхности просушиваются в течение 15—20 мин;

- На отремонтированные направляющие станины бруском хозяйственного мыла натирают тонкий равномерный изоляционный слой, предохраняющий поверхности от адгезии со стиракрилом;

- Каретку накладывают на направляющие станины, прикрепляют заднюю прижимную планку, монтируют фартук, устанавливают ходовой винт и ходовой вал, соединяя их с коробкой подач, и устанавливают поддерживающий их кронштейн;

- Центрируют оси ходового винта и ходового вала в фартуке с их осями в коробке подач и проверяют приспособлением 7.

Центрирование производят винтами 4 и 6, а также винтами, помещенными на задней вертикальной поверхности каретки.

Центрирование производят винтами 4 и 6, а также винтами, помещенными на задней вертикальной поверхности каретки.

Одновременно при центрировании устанавливают: перпендикулярность поперечных направляющих кареток к направляющим станины с помощью приспособления 1 и индикатора 2; параллельность плоскости каретки для крепления фартука к направляющим станины — уровнем 8; перпендикулярность плоскости каретки под фартук к плоскости для коробки подач на станине — уровнем 5.

После того как все положения выверены и регулировочные винты закреплены гайками, снимают ходовой винт и ходовой вал, а также фартук. Затем герметизируют пластилином поверхности каретки 1 (рис. 56) и станины со стороны фартука и задней прижимной планки; по краям каретки делают из пластилина четыре воронки 2, а вокруг просверленных отверстий в средней части направляющих — две воронки 3.

Раствор стиракрила заливают в среднюю воронку одной из направляющих до тех пор, пока уровень жидкого стиракрила в крайних воронках не достигнет уровня средней воронки; так же осуществляют заливку второй направляющей.

Каретку на станине выдерживают 2—3 ч при температуре 18— 20° С, затем вывертывают винты и заделывают отверстия под ними резьбовыми пробками или стиракрилом. После этого снимают каретку с направляющих станины, очищают от пластина, удаляют приливы пластика, прорубают канавки для смазки направляющих (шабрения этих поверхностей не производят). На этом ремонт направляющих каретки завершают и приступают к сборке суппорта.

При выполнении ремонта указанным способом трудоемкость операций сокращается в 7—10 раз по сравнению с шабрением и в 4—5 раз по сравнению с рассмотренным комбинированным способом и составляет всего 3 нормо-ч. При этом обеспечивается высокое качество ремонта.

Ремонт поперечных салазок

При ремонте салазок добиваются прямолинейностей 1, 2, 3 и 4 (рис. 57) и взаимной параллельности поверхностей 1 и 2. Салазки весьма удобно ремонтировать шлифованием. При этом ремонт осуществляется следующим образом.

- Зачищают от забоин и царапин поверхности 2, 3 и 4.

Проверку поверхности 2 осуществляют по плите на краску, а поверхностей 3 и 4 — на краску по поверочному клину (угловой линейке)

Проверку поверхности 2 осуществляют по плите на краску, а поверхностей 3 и 4 — на краску по поверочному клину (угловой линейке) - Устанавливают салазки поверхностями 2 на магнитный стол плоскошлифовального станка и шлифуют «как чисто» поверхность 1. (Нагрев детали при шлифовании не допускается). Чистота поверхности V 7, неплоскостность допускается до 0,02 мм.

- Устанавливают салазки шлифованной поверхностью на магнитный стол и шлифуют поверхность 2, выдерживая параллельность к плоскости 1. Допускается непараллельность до 0,02 мм. Измерение производят микрометром, в трех-четырех точках с каждой стороны. Чистота поверхности V7.

- Устанавливают салазки плоскостью 1 на магнитный стол. Выверяют поверхность 4 на параллельность ходу стола по индикатору. Допускается отклонение от параллельности не более 0,02 мм на всю длину детали. Устанавливают шлифовальную головку станка под углом 45° и шлифуют поверхность 4 торцом чашечного круга. Чистота поверхности V7.

- Выверяют поверхность 3 на параллельность ходу станка и шлифуют так, как указано в пункте 4.

- Устанавливают салазки поверхностями 2, 3 и 4 на отремонтированные направляющие каретки и проверяют сопряжение поверхностей на краску. Отпечатки краски должны равномерно располагаться по всем поверхностям и покрывать не менее 70% их площади. Щуп толщиной 0,03 мм не должен проходить между сопрягающими поверхностями каретки и салазок. Если щуп проходит или даже «закусывает», необходимо шабрить поверхности 2, 3 и 4, проверяя на краску по направляющим каретки.

Ремонт поворотных салазок

Ремонт поворотных салазок начинают с поверхности 1 (рис. 58, а), которую шабрят, проверяя на краску по шлифованной сопрягающейся поверхности поперечных салазок. Количество отпечатков краски должно быть не менее 8—10 на площади 25 X 25 мм.

Затем осуществляют ремонт поверхностей шлифованием в следующем порядке.

- Устанавливают поворотные салазки шабренной поверхностью на специальное приспособление 6 и выверяют поверхности3 или 4 на параллельность ходу стола.

Допускается отклонение не более 0,02 мм на длине направляющих.

Допускается отклонение не более 0,02 мм на длине направляющих. - Шлифуют последовательно поверхности 2, 5, 5, 4. Шлифование производят торцом абразивного круга конической формы, зернистостью 36—46, твердостью СМ1—СМ2. Чистота поверхности должна быть не ниже V7. Нагрев детали при шлифовании не допускается.

Направляющие поверхности 2 и 5 должны быть параллельны к плоскости 1. Допускается непараллельность не более 0,02 мм на всей длине. Замеры производят микрометром в трех-четырех точках с каждой стороны детали.

Непараллельность поверхности 3 к поверхности 4 допускается не более 0,02 мм на всей длине.

Измерение производят обычным способом: микрометром и двумя контрольными валиками.

Угол 55°, образуемый направляющими 2, 3 и 4, 5, проверить по шаблону обычным способом.

Ремонт верхних салазок

Салазки суппорта. Рис. 58.

При износе поверхности 1 (рис. 58, б) ее следует проточить на токарном станке и установить на эпоксидном клее тонкостенную втулку. Затем ремонт продолжают в следующем порядке.

Затем ремонт продолжают в следующем порядке.

- Шабрят поверхность 2, проверяя на краску по сопрягающейся шлифованной плоскости резцовой головки. Количество отпечатков краски должно быть не менее 10 на площади 25 X 25 мм

- Устанавливают верхние салазки шабренной плоскостью на приспособление 6 (аналогичное показанному на рис. 58, а) и выверяют поверхность 5 на параллельность ходу стола (рис. 58, б).Допускается отклонение не более 0,02 мм на длине направляющих.

- Шлифуют поверхности 3 и 6. Допускается непараллельность этих поверхностей к поверхности 2 не более 0,02 мм

- Шлифуют поверхность 5

- Выверяют поверхность 4 на параллельность ходу стола с точностью 0,02 мм на всей длине поверхности

- Шлифуют поверхность 4

- Проверяют поверхности 3, 5 и 6 на точность сопряжения с направляющими поворотных салазок по краске обычным способом, при необходимости пригоняют шабрением.

Установка ходового винта и ходового вала

Эта операция исключается, если ремонт каретки выполнен согласно табл. 5.

5.

Совмещение осей ходового винта и ходового вала, коробки подач и фартука проводят в соответствии со следующим типовым технологическим процессом.

- Устанавливают корпус коробки подачи и укрепляют его на станине винтами и штифтами

- Устанавливают каретку в средней части станины и прикрепляют винтами заднюю прижимную планку каретки

- Устанавливают фартук и соединяют с кареткой винтами (фартук может быть установлен не полностью собранным)

- В отверстия коробки подач и фартука для ходового винта или ходового вала устанавливают контрольные оправки. Концы оправки должны выступать на 100—200 мм и иметь одинаковый диаметр выступающей части с отклонением не более 0,01 мм (люфт оправок в отверстиях недопустим).

- Придвигают каретку с фартуком к коробке подач до соприкосновения торцов оправок и замеряют величину их несоосности (на просвет) с помощью линейки и щупа.

- Восстанавливают соосность отверстий для ходового винта и ходового вала в коробке подач и фартуке посредством установки новых накладок, шабрения направляющих или накладок каретки, переустановки коробки подач.

Допустимое отклонение от соосности отверстий коробки подач и фартука: в вертикальной плоскости — не более 0,15 мм (ось отверстия фартука может быть только выше отверстия коробки подач), в горизонтальной плоскости — не более 0,07 мм.

Переустановку коробки по высоте следует производить при ремонте направляющих каретки без компенсирующих накладок. При этом отверстия в коробке подач для винтов крепления ее к станине фрезеруют. При смещении коробки в горизонтальном направлении необходимо фрезеровать отверстия в каретке для винтов крепления фартука: последний необходимо также сместить, а затем заново штифтовать.

Чертежи суппорта токарно-винторезного станка 1к62

Общий вид суппорта токарно-винторезного станка

Общий вид суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Чертеж суппорта токарного станка

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Чертеж суппорта токарного станка

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Чертеж суппорта токарного станка

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Чертеж суппорта токарного станка

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Чертеж суппорта токарного станка

Устройство суппорта токарно-винторезного станка. Смотреть в увеличенном масштабе

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е.

Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Читайте также: Заводы производители токарных станков в России

Притир суппорта токарного станка

Ремонт суппорта токарного станка

Шабрение каретки токарного станка

Полезные ссылки по теме

Ремонт и диагностика неисправностей суппорта — Инфокам

Тормозной автомобильный суппорт – ключевой механизм в тормозной системе. От его работоспособности напрямую зависит эффективность торможения, а значит, безопасность водителя. Стандартный ресурс суппорта составляет около восьми лет, но иногда могут возникать неисправности, на которые стоит сразу обращать внимание, чтобы тормозному суппорту не потребовался капитальный ремонт.

Устройство и принцип работы

По своей конструкции суппорт связан со всей системой торможения. При нажатии на педаль торможения в тормозной магистрали увеличивается давление. Оно направляется по магистрали к суппорту и заставляет поршни выходить из цилиндров. Суппорт двигает колодки к дискам и это создает трение, что и приводит к торможению.

Помимо сжатия колодок суппорт отвечает еще и за их параллельное расположение относительно диска.

Разновидности суппортов

Устройство механизма зависит от конкретной конструкции. Имеются фиксированные суппорты и с плавающей скобой. В последних механизмах колодки расположены с внутренней стороны. Фиксированная система имеет два симметричных рабочих цилиндра. Сам суппорт крепится к кулаку или к задней подвеске.

Сам суппорт крепится к кулаку или к задней подвеске.

При выборе конкретной конструкции следует учитывать рекомендации автопроизводителей. Если необходимо купить суппорт ниссан или для другого автомобиля, то оптимальный вариант – посмотреть технические характеристики или код предыдущего механизма.

Диагностика и ремонт

У суппортов есть несколько «слабых» мест, где неисправности возникают чаще всего. К ним относятся:

- уплотнители поршней;

- крепление колодок;

- направляющие.

Диагностика проводится в два этапа. Для начала следует оценить эффект замедления колес. В мастерских для этого используется компьютерный стенд, но можно произвести проверку на асфальтированной ровной поверхности.

На следующем этапе требуется осмотреть суппорт. Для этого автомобиль можно поднять с использованием домкрата или просто загнать на смотровую яму.

Приобретая автозапчасти через интернет, следует внимательно присмотреться к суппорту, который уже был установлен на автомобиле, тогда будет проще сделать правильный выбор и о ремонте не придется думать долгое время.

При ремонте в первую очередь суппорт нужно снять, разобрать и почистить, затем уже будет видно, стоит ли ремонтировать механизм. Например, при глубокой коррозии цилиндров суппорт ремонту не подлежит.

Чтобы запчасть не пришлось ремонтировать оптимально заниматься профилактикой неисправностей и постоянно наблюдать за работой тормозной системы, чтобы заметить неисправности еще в самом начале.

Кто такой суппорт? Гайд и общее описание. / LoL.Гайды / OGDG

Всё чаще в играх я замечаю, что многие люди не понимают какую роль должен играть суппорт в команде, но при этом выбирают суппорта, либо же некоторые ожидают от суппорта какого-то ОП урона или супер живучести. Большинство, наверное, считают, что играть суппортом — значит бегать, особо не напрягаясь, ведь от суппорта ничего не зависит, стоять в кустах афк, вардить время от времени. Но это не так.Этот гайд о том, кто такой суппорт и каково его значение в команде.

В этом гайде я буду рассматривать классический суппортинг, а не пики типа: АП Сорака на миде, Сона со стаками и подобные. Важно понимать, что суппорт — это не просто взять чемпиона-суппорта, а поддержка своей команды на протяжении всей игры.

Начну с того, что должен делать хороший суппорт:

- Идти на лейн вместе с кэрри

- НЕ стилить миньонов

- Не стилить киллы (Однако, в ситуации, когда начинается бой, суппорт должен атаковать изо всех сил врага, так как фокусят, как правило, кэрри. Сознательно отдавать киллы вашему кэрри надо в тех случаях, когда вы стопроцентно уверены в том, что кэрри хватит урона/жизней, чтобы добить противника).

- Ставить варды и покупать их на протяжении всей игры — в ранней игре охраняя свой лейн от ганков, потом — для обзора карты, чтобы союзники понимали, где находятся враги. В дальнейшем вместо вардов покупается «вардилка» — Sightstone и её улучшение.

- Знать время возрождения бафов, следить за этим и писать в чат союзникам когда возродится Дракон/Нашор/Синий и Красный бафы.

Говорить по скайпу: «Дариен, давай пизди их!»- Собирать билд, полезный для союзников, то есть вещи с аурами (Например, Аегис даёт ауру АД, брони и магической защиты, Зекес Херальд даёт ауру урона и лайфстила, Соул Шрауд даёт ауру мана регена и кдр, Шурелия при активации даёт ускорение всей команде, Локет даёт всем окружающим союзникам щит, который поглощает некоторое количество урона, Твин шэдоус выпускает двух духов, которые обнаруживают врагов и замедляют его, Микаэль Кюбикл снимает с союзника весь CC и лечит его, Шард оф Тру Айс накладывает на союзника ауру замедления окружающих врагов).

- В случае если кэрри атакуют, суппорт должен не драпать впереди кэрри, а всячески пытаться ему помочь, атакуя противников.

- Во время фарма суппорт должен стараться зонить врагов и мешать фармить вражескому кэрри.

Поэтому при серьёзном подходе к суппортингу вы можете вырастить из кэрри монстра, который убьёт всю команду врага и приведёт вашу команду к победе.

Поэтому при серьёзном подходе к суппортингу вы можете вырастить из кэрри монстра, который убьёт всю команду врага и приведёт вашу команду к победе.Суппорт, как и любой другой чемпион в League of legends, имеет ультимейт, которым важно пользоваться в нужный момент. Опять-таки, суппорт должен ориентироваться на свою команду, чтобы ультануть с пользой для дела. То есть использовать ультимейт один на один с врагом смысла нет, только если это не критическая ситуация, и ваш ульт вас спасёт, либо добьёт врага.

Особой внимательности требует ультимейт Жанны, поскольку он отбрасывает всех врагов от Жанны, то она может как помочь своей команде, так и навредить.

Чем большей информацией о местоположении врагов обладает ваша команда, тем лучше. И самый главный помошник в этом — это варды. Так как варды стоят денег, а действуют всего 1,5 минуты, то интенсивная закупка посохов сильно вредит потенциальному билду чемпиона, то есть вещам, которые бы он купил, если бы не покупал варды. Именно поэтому большую часть посохов должен покупать суппорт.

Именно поэтому большую часть посохов должен покупать суппорт.

Помимо обычных посохов в определённые моменты и в определённых местах следует поставить посохи, дающие обзор невидимых объектов. Например, если вражеский посох мешает вашему джанглеру сделать ганк на лейн, то купив вижн вард, вы откроете эту возможность. Всегда старайтесь запоминать куда враги ставят посохи и сообщайте об этом союзникам. Вижн варды видят друг друга, то есть если вы знаете, куда враг поставил свой вижн, поставив свой вы сможете убить вражеский вижн.

Суппорты делятся на два типа: сустейн суппорты (Сона, Сорака, Тарик, Алистар) и утилити суппорты (Нидали, Блитцкранк, Лулу, Жанна, Люкс, Леона, Нуну, Зайра).

Сустейн суппорты позволяют своему кэрри дольше стоять на лейне, а чем реже он уходит на базу, тем меньше он теряет миньонов, а значит золота и опыта.

Утилити суппорты помогают атаковать врагов, наносят урон, не дают врагу убежать, могут инициировать мини-тимфайт на лейне, а также могут спасти кэрри в случае атаки противником.

Выбирая суппорта в лобби, учитывайте особенности кэрии и суппорта. Так, например, Вейн является очень уязвимой в начале игры. Ей нужен суппорт, который без ущерба для себя может принимать урон (Алистар, Тарик), либо который позволит ей доминировать с 3-5 уровня (Нуну). А, например, Грэйвс являет собой образец танковости среди кэрри, и ему отлично подойдёт суппорт, который будет просто лечить и восстанавливать ману, как Сорака, либо который сможет вместе с ним атаковать врага — Леона (высокий урон), Тарик (даёт сустейн и может срезать броню врагов, увеличивая урон от атак Грэйвса).

Если вас интересуют более подробные гайды по суппортам, вы можете посмотреть здесь:

Гайд по Соне ogdg.ru/blog/lolguides/87.html

Гайд по Сораке ogdg.ru/blog/lolguides/59.html

Гайд по Лулу ogdg.ru/blog/lolguides/4.html

Гайд по Люкс ogdg.ru/blog/lolguides/3.html

Гайд по Нидали ogdg.ru/blog/lolguides/5.html

Надежность и воспроизводимость измерений типа стопы с использованием зеркального фотобокса стопы и цифровой фотографии по сравнению с измерениями штангенциркулем

Считается, что высота медиальной продольной дуги (MLA) является предрасполагающим фактором к различным травмам нижних конечностей. Существуют разногласия относительно того, играет ли рост MLA роль в предотвращении травм. Целью этого исследования было определение надежности интертестеров и интратестеров, а также пригодности зеркальных фотобоксов стопы (MFPB) и штангенциркуля для радиографических измерений.

Методы: Было набрано 30 субъектов с равным количеством мужчин и женщин. Обе стопы были протестированы (n = 60) в стойке с нагрузкой 90%. Набор анатомических ориентиров был пальпирован, отмечен и измерен с помощью штангенциркуля, MFPB и рентгенограмм. Протокол был выполнен двумя тестировщиками в течение 2 дней с интервалом примерно в 1 неделю. Надежность межтестера и интертестера определялась с использованием коэффициента внутриклассовой корреляции (ICC) (2, k) и ICC (2,1) соответственно.Применимость обоих методов измерения к радиографическим измерениям определяли с помощью ICC (2, k).

Полученные результаты: Надежность интертестера варьировалась от 0,991 до 0,577, а надежность интратестера — от 0,994 до 0,527, причем угол первой плюсневой кости был единственной переменной с низкой надежностью. Большинство переменных продемонстрировали приемлемую достоверность между измерениями MFPB и штангенциркулем, а также приемлемую достоверность между MFPB и штангенциркулем по сравнению с рентгенографическими измерениями.MFPB занял 51,3 +/- 19,6 с на фут, в то время как измерения штангенциркулем в среднем составили 227,4 +/- 68,9 с для завершения измерений.

Обсуждение: MFPB так же надежен, как измерения штангенциркулем, и обеспечивает лучшую надежность межтестеров. Измерения штангенциркулем и MFPB продемонстрировали приемлемую достоверность для рентгенографических измерений, а время тестирования было сокращено при использовании MFPB по сравнению с штангенциркулем.

Мировая премьера: тормозной суппорт на трехмерном принтере

«Laser Zentrum Nord — один из многих научных институтов, с которыми мы наладили очень хорошее сотрудничество на протяжении многих лет», — поясняет Гётцке. «Благодаря большому количеству завершенных проектов, в основном для авиационной промышленности, институт обладает обширными ноу-хау, особенно в области обработки титана, и предлагает отработанные технологии». За последние несколько лет ученые-производственники Гамбурга получили большое количество престижных национальных и международных наград за инновации за свою работу в промышленности.

«Сотрудничество с Bugatti — это ключевой проект маяка для нас», — говорит профессор д-р инж. Клаус Эммельманн. Профессор Эммельманн ранее был управляющим директором Laser Zentrum Nord GmbH и возглавлял Институт технологий аддитивного производства Фраунгофера (Fraunhofer IAPT) с тех пор, как Laser Zentrum Nord был включен в исследовательскую организацию Фраунгофера под этим названием в начале года. Он также возглавляет Институт лазерных и системных технологий (iLAS) Гамбургского технологического университета.Эммельманн гордится сотрудничеством между его институтом и Bugatti. «Мы были очень рады, что с нами связались представители Bugatti. Я не знаю другого производителя автомобилей, который предъявлял бы такие жесткие требования к своей продукции. Мы были рады принять этот вызов ».

Время разработки титанового тормозного суппорта с трехмерной печатью было очень коротким. От первой идеи до первого печатного компонента прошло всего около трех месяцев. Базовая концепция, моделирование и расчеты прочности и жесткости, а также проектные чертежи были отправлены Bugatti в Laser Zentrum Nord в виде полного пакета данных.Затем институт выполнил моделирование процесса, проектирование несущих конструкций, фактическую печать и обработку компонента. За отделку отвечал Bugatti.

Специальный трехмерный принтер в Laser Zentrum Nord, который в начале проекта был крупнейшим принтером в мире, пригодным для обработки титана, оснащен четырьмя 400-ваттными лазерами.

Печать суппорта тормоза занимает в общей сложности 45 часов. За это время слой за слоем осаждается титановый порошок.На каждом слое четыре лазера плавят титановый порошок до формы, определенной для тормозного суппорта. Материал сразу остывает, и тормозной суппорт приобретает форму. Общее количество необходимых слоев — 2213. После завершения последнего слоя оставшийся не расплавленный титановый порошок удаляется из камеры, очищается и сохраняется для повторного использования в замкнутом контуре. В камере остается суппорт тормоза в комплекте с опорной конструкцией, которая сохраняет свою форму до тех пор, пока не пройдет стабилизирующую термообработку и не достигнет своей окончательной прочности.

Термическая обработка проводится в печи, где суппорт тормоза подвергается воздействию начальной температуры 700 ° C, которая в ходе процесса падает до 100 ° C, чтобы устранить остаточное напряжение и обеспечить стабильность размеров. Наконец, опорные конструкции удаляются, и компонент отделяется от лотка. На следующем этапе производства поверхность выравнивается с помощью комбинированного механического, физического и химического процесса, который значительно улучшает ее усталостную прочность, т.е.е. долговечность компонента при дальнейшей эксплуатации автомобиля. Наконец, контуры функциональных поверхностей, таких как контактные поверхности поршня или резьба, обрабатываются на пятикоординатном фрезерном станке, работа которого занимает еще 11 часов.

В результате получается деталь изящной формы с толщиной стенок от минимум одного миллиметра до максимум четырех миллиметров.

«Это был очень волнующий момент для команды, когда мы держали в руках наш первый титановый тормозной суппорт из трехмерного принтера», — вспоминает Франк Гётцке.«По объему это самый крупный функциональный компонент, произведенный из титана аддитивными методами производства. Каждый, кто смотрит на деталь, удивляется, насколько она легкая, несмотря на большие размеры. Технически это чрезвычайно впечатляющий тормозной суппорт, к тому же он отлично выглядит ».

Первые испытания для использования в серийных автомобилях планируется провести в первой половине года; график еще не согласован. На этом этапе инженер обещает, что можно будет значительно сократить время производства, особенно при механической обработке.

Гётцке и его команда представляют результаты своей работы Группе и ее брендам. «В области разработки трехмерной печати Bugatti является лидером группы Volkswagen», — подчеркивает Гётцке. «Каждый может и должен получать выгоду от наших проектов. Это также часть роли Bugatti как лаборатории Группы для высокотехнологичных приложений ».

Титановый тормозной суппорт с трехмерной печатью — лишь один из примеров текущих исследований и разработок Bugatti. «Мы не только разработали самый крупный в мире титановый компонент, произведенный с помощью аддитивного производства, но и самый длинный алюминиевый компонент на сегодняшний день, сделанный с помощью трехмерной печати», — объясняет Гётцке, с гордостью извлекая из коллекции легкую алюминиевую доску стеклоочистителя длиной 63 сантиметра. кабинет.Доска весит всего 0,4 кг, что вдвое меньше, чем обычная легкая алюминиевая плита, отлитая под давлением, без какого-либо снижения жесткости. Но это уже другая история.

Raybestos: Лучшее в тормозах

Raybestos расширяет зону покрытия суппортов и ротора для коммерческих автомобилей

МЧЕНРИ, Иллинойс, 6 октября 2020 г. — Компания Raybestos® добавила новые номера деталей ротора и суппорта к своей линейке тормозных продуктов премиум-класса, чтобы еще больше расширить охват для коммерческого транспорта. по словам Кристин Гронс, менеджера по маркетингу Raybestos.

«С приближением суровой зимней погоды мы добавили новое покрытие ротора и суппорта для грузовых автомобилей Ford® Transit, включая роторы с покрытием, защищающие от непогоды. В этом году мы очень полагались на этих важных водителей и хотим, чтобы они знали, что они могут положиться на Raybestos, чтобы удержать свои трудолюбивые грузовые фургоны на дороге », — сказал Гронс.

Покрытие ротора с покрытиемElement3 ™ было добавлено для Ford Transit-150, Transit-250 и Transit-350 2020 года, а также Ford Transit Connect 2018-2020 года.Покрытие ротора было добавлено к линейке Raybestos Specialty для Ford Transit-150, Transit-250 и Transit-350 2020 года.

Тормозной суппорт был добавлен в линейку Raybestos R-Line для Ford Transit-150, Transit-250, Transit-350 и Transit-350-HD 2015-2019 гг.

Роторы с покрытием Raybestos Element3 сочетают в себе полное покрытие Grey Fusion 4.0 ™ с материалами, соответствующими оригинальным изготовителям, конструктивными размерами и производственным процессом. Сочетание этой запатентованной технологии отделки и инженерных разработок для конкретного автомобиля обеспечивает долговременную защиту от ржавчины, оптимальное охлаждение, лучшие в своем классе характеристики, сверхгладкое торможение и максимальный срок службы.

Raybestos Speciality Rotors — идеальное решение для приложений, подверженных шуму, включая грузовые автомобили, среднетоннажные и школьные автобусы. Конфигурация охлаждающих лопаток для конкретного автомобиля и утюг для конкретного применения в совокупности снижают шум и улучшают отзывчивость тормозов, обеспечивая сверхплавное и сверхтихое торможение в течение длительного периода времени.

Пластинчатые тормозные суппорты Raybestos R-Line разработаны для работы в самых суровых погодных условиях.Процесс цинкования помогает предотвратить ржавчину и обеспечивает защиту от любых погодных условий. Пластинчатые тормозные суппорты сохраняют свой высококачественный внешний вид на протяжении всего срока службы, обеспечивая неизменную функциональность и увеличенный срок службы.

ЧАСОВ: Bugatti готовит напечатанный на 3D-принтере тормозной суппорт для серийного производства

В январе 2018 года бренд высокопроизводительных автомобилей Bugatti в партнерстве с SLM Solutions представил тормозной суппорт, напечатанный на 3D-принтере. Теперь, в новом видеоролике от материнской компании Volkswagen, титановый компонент был подвергнут испытанию, демонстрируя, как компания готовится к использованию 3D-печати в серийном производстве.

Большой, но легкий

Первый в автомобильной промышленности тормозной суппорт Bugatti считается «крупнейшим в мире функциональным элементом давления из титана, напечатанным на 3D-принтере». Он изготавливается на 3D-принтере SLM 500 и занимает в среднем 45 часов. Эти 45 часов соответствуют 2213 слоям и 2,9 кг титана.

По словам Франка Гётцке, руководителя отдела новых технологий в области технического развития Bugatti Automobiles S.A.S., «Каждый, кто смотрит на деталь, удивляется ее легкости, несмотря на ее большие размеры.Технически это чрезвычайно впечатляющий тормозной суппорт, к тому же он отлично выглядит ».

«Первый в мире» тормозной суппорт SLM, напечатанный на 3D-принтере Bugatti. Фото предоставлено Bugatti Automobiles S.A.S.К точке торможения

В новом клипе от Volkswagen суппорт Bugatti проходит испытания «на одном из самых мощных стендов для испытания тормозов на рынке».

Помещенный на диск, многократно разгоняемый до скорости до 400 км / ч (249 миль / ч), суппорт, как было доказано, выдерживает температуры, превышающие 1857 ° F (1014 ° C), что приближается к максимальной скорости последнего Bugatti Chiron (420 км / ч, 261 миль / ч).

В настоящее время компания стремится увеличить скорость производства этих деталей при сохранении общего качества.

Производство автомобилей нового поколения

Volkswagen вкладывает большие средства в развитие технологий 3D-печати для будущего производства автомобилей. В 2018 году компания выиграла премию 3D-печати в области автомобильной / аэрокосмической техники года, представив FFF для оснастки. Позже в том же году он стал партнером-учредителем разработки 3D-принтеров HP Metal Jet.А совсем недавно в Вольфсбурге, столице автомобилестроения Германии, компания открыла передовое производство по аддитивному производству металлов.

В конце концов, Volkswagen надеется, что сможет ввести свои напечатанные на 3D-принтере тормозные суппорты в серийное производство автомобилей Chiron или Divo следующего поколения.

Гётцке заключает: «В области разработки 3D-печати Bugatti является лидером группы Volkswagen».

Назовите суппорт тормоза, напечатанный на 3D-принтере Bugatti, в категории «Применение года в автомобилестроении» на церемонии вручения награды 3D Printing Industry Awards 2019..

Чтобы быть в курсе всех последних обновлений автомобильного аддитивного производства, подпишитесь на нашу рассылку (это бесплатно!), Подписывайтесь на нас в Twitter и ставьте нам лайки на Facebook.

Хотите начать новый год с нуля? Посетите сайт «Работа с 3D-печатью», чтобы получить фору.

На представленном изображении показан испытанный на 3D-принтере тормозной суппорт Bugatti. Изображение Volkswagen AG

Безопасность | Стеклянная дверь

Мы получаем подозрительную активность от вас или кого-то, кто пользуется вашей интернет-сетью.Подождите, пока мы подтвердим, что вы настоящий человек. Ваш контент появится в ближайшее время. Если вы продолжаете видеть это сообщение, напишите нам чтобы сообщить нам, что у вас возникли проблемы.

Nous aider à garder Glassdoor sécurisée

Nous avons reçu des activités suspectes venant de quelqu’un utilisant votre réseau internet. Подвеска Veuillez Patient que nous vérifions que vous êtes une vraie personne. Вотре содержание apparaîtra bientôt. Si vous continuez à voir ce message, veuillez envoyer un электронная почта à pour nous informer du désagrément.

Unterstützen Sie uns beim Schutz von Glassdoor

Wir haben einige verdächtige Aktivitäten von Ihnen oder von jemandem, der in ihrem Интернет-Netzwerk angemeldet ist, festgestellt. Bitte warten Sie, während wir überprüfen, ob Sie ein Mensch und kein Bot sind. Ihr Inhalt wird в Kürze angezeigt. Wenn Sie weiterhin diese Meldung erhalten, informieren Sie uns darüber bitte по электронной почте: .

We hebben verdachte activiteiten waargenomen op Glassdoor van iemand of iemand die uw internet netwerk deelt.Een momentje geduld totdat, мы узнали, что u daadwerkelijk een persoon bent. Uw bijdrage zal spoedig te zien zijn. Als u deze melding blijft zien, электронная почта: om ons te laten weten dat uw проблема zich nog steeds voordoet.

Hemos estado detectando actividad sospechosa tuya o de alguien con quien compare tu red de Internet. Эспера mientras verificamos que eres una persona real. Tu contenido se mostrará en breve. Si Continúas recibiendo este mensaje, envía un correo electrónico a para informarnos de que tienes problemas.

Hemos estado percibiendo actividad sospechosa de ti o de alguien con quien compare tu red de Internet. Эспера mientras verificamos que eres una persona real. Tu contenido se mostrará en breve. Si Continúas recibiendo este mensaje, envía un correo electrónico a para hacernos saber que estás teniendo problemas.

Temos Recebido algumas atividades suspeitas de voiceê ou de alguém que esteja usando a mesma rede. Aguarde enquanto confirmamos que Você é Uma Pessoa de Verdade.Сеу контексто апаресера эм бреве. Caso продолжить Recebendo esta mensagem, envie um email para пункт нет informar sobre o проблема.

Abbiamo notato alcune attività sospette da parte tua o di una persona che condivide la tua rete Internet. Attendi mentre verifichiamo Che sei una persona reale. Il tuo contenuto verrà visualizzato a breve. Secontini visualizzare questo messaggio, invia un’e-mail all’indirizzo per informarci del проблема.

Пожалуйста, включите куки и перезагрузите страницу.

Это автоматический процесс. Ваш браузер в ближайшее время перенаправит вас на запрошенный контент.

Подождите до 5 секунд…

Перенаправление…

Заводское обозначение: CF-102 / 6a1ba1c20de81e6d.

суппортов R US! Услуги по покраске тормозных суппортов на заказ! Вашингтон, округ Колумбия, Северный Вирджиния, Мэриленд, DMV, Восточное побережье, Западное побережье, США, World Wide

Calipers R US, Inc , рада предложить покраску тормозных суппортов в нашем магазине в Северной Вирджинии.Вы ищете индивидуальный вид? Специалисты по суппортам R US могут улучшить цвет ваших тормозных суппортов и внешний вид вашего автомобиля. Calipers R US, Inc Система окраски тормозных суппортов доступна во многих стандартных глянцевых износостойких цветах.

Наши усилители колесных дисков являются экспертами во всех типах индивидуальной отделки. Мы можем покрасить ваши колеса практически в любой цвет и предложить полный блеск, сатин или матовый блеск.Если вы можете представить цвет и отделку, наши художники по колесам смогут воплотить это в жизнь!

Нет ничего хуже, чем иметь действительно хороший набор колес на великолепно выглядящей машине, а за ними — ржавый набор тормозных суппортов и роторов, действительно портящих имидж вашего автомобиля, грузовика, фургона или внедорожника. Или вы можете захотеть получить тот же вид, что и топовая или спортивная модель в вашей линейке автомобилей, или, возможно, сделать что-то немного другое, чтобы выделить свою поездку среди всех остальных.С нашей услугой по покраске суппортов мы можем помочь вам в достижении ваших желаний.

Наша система тормозных суппортов не только уникальна и привлекательна, но и обеспечивает отличную химическую и физическую защиту суппорта. Тормозная жидкость, пыль, дорожная соль, грязь и даже гравий не повредят глянцевому покрытию. Calipers R US, Inc рада обновить ваши тормоза с помощью наших услуг по окраске тормозных суппортов. Когда дело касается легковых и грузовых автомобилей, наибольшее влияние оказывают мелкие детали.Когда дело доходит до покраски суппорта, это не может быть более справедливым.

Один незначительный элемент, например ржавые или тусклые тормоза, может ухудшить внешний вид вашего автомобиля. Мы знаем, что покраска ваших суппортов может быть утомительной и детальной работой, которая может привести к разочарованию, если вы попытаетесь сделать это самостоятельно. Вы действительно знаете, что делаете, или у вас есть время? Доверьте это профессионалам и свяжитесь с Calipers R US, чтобы провести реконструкцию тормозов, которая значительно улучшит внешний вид вашего автомобиля и придаст вашему автомобилю или грузовику индивидуальный вид с помощью нашей услуги по покраске суппортов.

СПРОСИТЕ НАМ О ДРУГИХ УСЛУГАХ

Доступны услуги аренды и возврата

- Окрашенные под заказ колеса

- Индивидуальная роспись эмблем и отделки

- Auto Body Services

- Авторемонт

- Керамическое покрытие

- Пластиковые окунания

- Автомобильная пленка

- Окрашенные на заказ тормозные суппорты

- Тонировка окон

- Полная передвижная детализация

- Ремонт обода

- Реставрация фар

- Electronics Services — Стерео, сигнализация и многое другое!

Мы приветствуем автопарк и дилерский бизнес!

Посмотрите наши изображения в Google — нажмите вкладку >>>>>>>>>>

Посмотрите нас в Instagram — нажмите на все вкладки ниже >>>>>>>>

Готовы придать своему автомобилю индивидуальный вид?

Свяжитесь с нами сегодня для бесплатной оценки!

Позвоните или отправьте SMS (703) 962-1179

НАЖМИТЕ ЗДЕСЬ, чтобы запросить оценку сегодня!

Суппорты дискового тормоза — детали, типы, преимущества и недостатки (Часть 2)

Существует два типа суппортов дискового тормоза — плавающий и фиксированный! Мы обсудим плюсы и минусы обоих из них в этой информативной истории…

Тормозной суппорт — одна из самых важных частей дискового тормоза в сборе.Узел суппорта содержит различные неподвижные и подвижные части. Это похоже на ваш двигатель, в котором есть поршень, цилиндр и другие движущиеся части.

Прежде чем мы перейдем к этой истории, мы уже опубликовали первую часть. Вы читали его? Если нет, то вот прямая ссылка

Типы дисковых тормозов — преимущества и недостатки (Часть 1)

Детали суппорта

Узел суппорта содержит переходник, отверстие цилиндра, поршень, поршневое уплотнение, пыльник и т. Д. Вот графическое изображение частей суппорта.

Адаптер: Также известен как подставка или вешалка. Это неподвижная опора для суппорта в сборе. Он прикручен к поворотному кулаку и принимает на себя всю тормозную нагрузку.

Суппорт: Это та часть суппорта в сборе, которая обеспечивает корпус для гидравлических поршней. Как правило, он изготавливается из трех видов материалов — чугуна, магния и алюминия, как мы видели на примере цилиндров. В зависимости от требований материал суппорта может быть изменен.

Диаметр цилиндра: Это та часть суппорта, в которой движется поршень. Размер и количество отверстий цилиндра варьируются в зависимости от размера и количества используемых поршней.

Поршень: Поршень толкает тормозные колодки к тормозному диску / ротору. Размер поршня зависит от необходимой тормозной силы. Точно так же количество поршней также варьируется в зависимости от типа используемого суппорта. Тормозная сила одного большого поршня примерно равна тормозной силе двух маленьких поршней.

Уплотнение поршня: Уплотнение поршня, также известное как поршневое кольцо, удерживает тормозную жидкость позади поршня и тормозных колодок.

Пыльник: Пылезащитный чехол, также известный как пыльник поршня, помещается для предотвращения попадания пыли и грязи внутрь отверстия цилиндра.

Пальцы и втулки: Суппорт устанавливается на пальцы и втулки. В плавающем суппорте он помогает суппорту перемещаться из стороны в сторону.

Позиционер: Позиционер устанавливается между штифтами и втулками.Он удерживает суппорт наружу при отпускании рычага или педали, так что наружная тормозная колодка может отойти от диска. Он также действует как индикатор износа тормозных колодок. Он изгибается и закрывается при износе тормозных колодок.

Втягивающая пружина: также известна как пружина, препятствующая дребезжанию. Он выполняет ту же функцию, что и возвратные пружины в барабанных тормозах. Он удерживает тормозную колодку в контакте с пальцами поршня и суппорта.

Тормозная колодка

Тормозная колодка играет ту же роль, что и тормозная накладка в барабанных тормозах.Обычно на тормозной диск / ротор требуется две тормозные колодки. Это изнашиваемая часть суппорта в сборе. Он сделан из небольших кусочков материала с высоким коэффициентом трения. Тип фрикционного материала варьируется в зависимости от требований автомобиля.

Материалы, из которых состоят тормозные колодки, включают модификаторы трения, металлический порошок, связующие и наполнители. Модификаторы трения, такие как графит и скорлупа орехов кешью, используются для изменения коэффициента трения. Порошковые материалы, такие как свинец, цинк, латунь и т. Д., Повышают устойчивость материала к тепловому выцветанию.

Наполнители добавляются в фрикционный материал в небольших количествах для выполнения определенных задач, например, резиновая стружка для снижения шума тормозов. Вам необходимо проверить тормозную колодку, если она подлежит замене. Обычно тормозные колодки снабжены индикатором износа, который представляет собой небольшую канавку между тормозными колодками. Когда эта небольшая канавка не видна, необходимо заменить тормозную колодку. Его всегда следует заменять попарно, даже если изношена только одна колодка.

Давайте посмотрим, как работает суппорт в сборе при нажатии или отпускании рычага тормоза

При нажатии на тормозной рычаг или педаль тормозная жидкость создает гидравлическое давление внутри цилиндра суппорта.Это давление заставляет поршень двигаться к тормозным колодкам внутри суппорта. Поршневое кольцо вращается вместе с поршнем.

Это движение заставляет тормозные колодки прилипать к тормозному диску, что создает трение и останавливает вращение тормозного диска / ротора. Когда тормозной рычаг или педаль отпускается, поршневое кольцо толкает поршень обратно в отверстие цилиндра суппорта, пока поршень и поршневое кольцо не вернутся в исходное положение.

Типы суппортов дискового тормоза

Существует два типа тормозных суппортов — плавающий суппорт и фиксированный суппорт

. Плавающий суппорт:Также известен как суппорт скольжения.Как следует из названия, плавающий суппорт движется в пределах своей опоры относительно движения тормозного диска / ротора. Плавающий суппорт имеет поршень только с одной стороны. С другой стороны — только тормозная колодка. Таким образом, плавающий суппорт всегда имеет комбинацию из одного поршня и двух тормозных колодок. Расположение поршня сразу за внутренней тормозной колодкой.

Он работает по третьему закону движения Ньютона: «На каждое действие всегда есть равное и противоположное противодействие». Когда тормозной рычаг нажат, гидравлическое давление перемещает поршень к внутренней тормозной колодке, которая, в свою очередь, толкает внутреннюю тормозную колодку к тормозному диску / ротору.

В этот момент сила реакции толкает корпус суппорта к внешней тормозной колодке. Таким образом, суппорт создает трение с обеих сторон тормозного диска / ротора. Другое заметное отличие плавающего суппорта заключается в том, что тормозная жидкость напрямую поступает в суппорт через гидравлический канал внутри суппорта. Плавающий суппорт может использовать 1, 2 или 3 поршня.

ИНФОРМАЦИЯ: Как производятся мотоциклетные шины?

Преимущества плавающего суппорта

- Для него требуется меньше деталей по сравнению с фиксированным суппортом.

- Он дешевле в производстве.

- Широко используется.

- Прокачка плавающего суппорта проще, чем фиксированного суппорта.

- Обычно он изготавливается из чугуна или стали, что, в свою очередь, увеличивает вес и тепло по сравнению с алюминиевым неподвижным суппортом. Тяжелый груз останавливает диск быстрее, чем легкий.

- Другое преимущество состоит в том, что плавающий суппорт может лучше рассеивать тепло из-за характера скольжения и, следовательно, меньше шансов на выцветание тормоза.

Двигатели с длинным и коротким ходом хода — простое объяснение

Недостатки плавающего суппорта

- Для зажима диска требуется большее давление, чем для поршня с фиксированным суппортом.

- Некоторая потеря тормозного момента из-за скольжения ротора.

- Требуется большее количество тормозной жидкости из-за диаметра поршня.

- Имеет меньший срок службы и износостойкость по сравнению с суппортом с фиксированным поршнем.

- Он менее жесткий, чем фиксированный суппорт.

- Может вскипать тормозная жидкость в случае перегрева диска.

- Проблема прилипания из-за грязи и коррозии.

Информационное: Как работает барабанный тормоз? Объяснение с фото

Как следует из названия, неподвижный суппорт не перемещается при вращении тормозного диска / ротора. Для фиксированного суппорта требуется фиксированный монтажный адаптер.Он жестко крепится к поворотному кулаку. Неподвижный суппорт имеет поршни с обеих сторон. В общем, он имеет комбинацию из двух поршней и двух тормозных колодок. Когда тормозной рычаг нажат, гидравлическое давление толкает оба поршня, которые, в свою очередь, толкают обе тормозные колодки к тормозному диску.

В конечном итоге тормозные колодки прилипают к тормозному диску / ротору и создают трение, которое останавливает движение тормозного диска / ротора. Неподвижный механизм суппорта создает одинаковое давление с каждой стороны.В неподвижном суппорте тормозная жидкость проходит через переходные магистрали или стальную трубку, расположенную снаружи корпуса суппорта. Они направляются к половинкам суппорта с уплотненными кольцами круглого сечения. Фиксированный суппорт может иметь 2, 4, 6 или 8 поршней в зависимости от требований автомобиля. Также есть три суппорта с фиксированными поршнями, у которых есть два маленьких поршня с одной стороны и один большой поршень с другой стороны.

Что такое стук двигателя? Как этого избежать в вашем велосипеде?

Преимущества фиксированного суппорта