Супергидрофобность в быту или доступные нанотехнологии / Habr

Добрый день, Хабр!Сегодняшний краткий обзор посвящен составам, позволяющим добиться в домашних условиях супергидрфобности обрабатываемых объектов.

Длительное время ходит много разговоров о потенциале нанотехнологий, в частности, о нанотрубках, графене, фуллеренах и их применениям, которые способны решить все наши проблемы. Словом, очередной технологический прорыв вот-вот на носу. Однако, идут года и особых доступных «революционных» подвижек не набюлюдается. В связи с чем я и решил провести небольшое исследование западного рынка на предмет распространения новых материлов, благодаря которым можно будет упростить себе жизнь. Но обо всем по порядку.

Задача была поставлена просто: отыскать средство для покрытия поверхности для достижения максимальной гидрофобности, т.е. максимального снижения смачиваемости обработанной среды водой(в моем случае, красящей жидкостью, на основе воды). Наиболее простым, и, с точки зрения производства, выгодным, являются порошкообразные эмульсионные системы и составы, при высыхании создающие и/или оставляющие поверхность мизерной шероховатости (за счет заполнения трещин и углублений в материале частицами нанометровых масштабов) и со свойствами низкой интенсивности молекулярного взаимодействия веществ поверхностоной (нанесеной) фазы и жидкой среды.

На данный момент существует масса средств подобного рода, начиная от автомобильных восков и покрытий типа Umbrella до средств по уходу за обувью(водоотталкивающие покрытия), однако ни одно из использованных мной средств удовлетворительного эффекта не возымело.

В этой связи я вспомнил про давнишний проект (www.neverwet.com) одной американской металлургической компании Ross Technologies и ее подразделения Ross Nanotechnologies, получивший на престижной американской выставке INPEX 2011 (The Invention & New Product Exposition) некую награду «Grand Prix Award».

Эта небольшая компания из Филадельфии производит всевозможные изделия из стали. Кризис всем дал прикурить, и руководству потребовалось срочно решать вопрос сохранности перепроизведенной продукции, в результате чего и было создано подразделение Ross Nanotechnology.

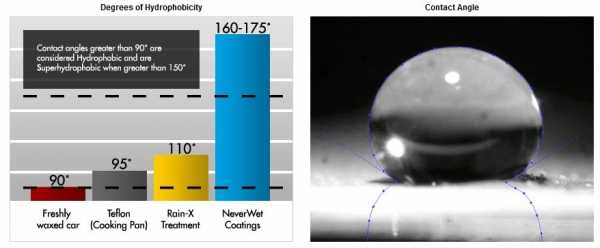

Суть материала в том, что он создает слой супергидрофобного материала на поверхности обработанного предмета. Заявляется АЖ до 175◦ краевой угол смачивания, что, в общем – то, невероятно круто.

Результаты такой низкой смачиваемости вы можете видеть на приложенных видео.

Наиболее полное видео:

и дополнительно с сайта производителя:

В итоге получаем не просто устойчивое к смачиванию водой поверхность, которой можно покрывать не только одежду и электронику, но и противообледенительную, противобактериальную, антикоррозионную самоочищающуюся поверхность. Только представьте- обрабатывать внутреннюю поверхность труб, обшивку корпуса судна, покрывать обувь для максимальной герметичности и сохранения внешнего вида, покрывать электронные платы, покрывать поверхность фюзеляжа самолетов, избегая дорогостоящей «мойки» перед каждым полетом… Идей применения материала не счесть.

И все бы ничего, но данный продукт, как оказалось, получить невозможно. Были совершены звонки, написаны различного содержания привлекательные письма. Ответ один – «Оставьте заявку на сайте, мы ее рассмотрим. Пока розничных продаж нет». Даты продаж в розницу постоянно отодвигались на сайте, что не могло не натолкнуть на сомнения, хотя бы, об экологичности и токсичнсоти продукта. С пониманием того, что в действиетности можно найти на ранке, я отправился на зарубежные форумы, площадки продаж, с надеждой, что у кого—то есть пробники или «отлито в баночку домой», но все как один ищут и никто не предлагает.

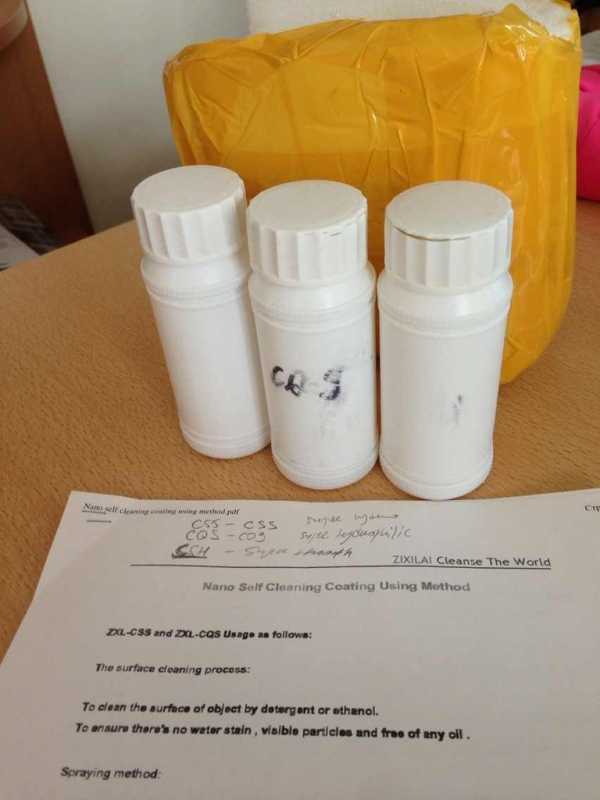

Поразмыслив немного, я решил сунуться туда, где могут производить что угодно в промышленных масштабах. Туда, где производится основная масса общедоступной(и не очень) продукции – Китай. В результате небольшого исследования промышленного химического рынка Китая, выявилась некая фабрика Liyang ZiXiLai, производящая собственное гидрофобное покрытие. После проведенных преговоров, были высланы три образца их продукции и инструкции.

Также, китайцами была дана информация о токсичности покрытия NeverWet, и о том, что это не тонкое, а довольно-таки толстое покрытие молочного цвета, что существенно ограничивает возможности применения.

Так или иначе, в банках оказались три разные жидкости: Супергидрофобное, Супергидрофильное и некое Supersmooth покрытие.

Все жидкости были протестированы, и результат оказался далеко не таким, как заявлено. По документации, растворителем – основой оказался этиловый спирт, а частицами… Диоксид титана. Забавно, как производитель смело завил 140◦ краевого угла смачивания и долговечность покрытия. После обработки остается слегка липкая поверхность, напоминающая жировой слой на кухонных вытяжках. смачиваемость та же.

Фотографии не самые показательные, но тем не менее. это свойства поверхности спустя сутки после обработки

Справедливости ради надо сказать, что определенный эффект, все же, был достигнут, но далеко не тот, что ожидался. Фото тестов не прикладываю – водоотталкивающая способность в лучшем случае оказалась примерно такой же, как средства для покрытия стекол автомобилей – ничего, но не фонтан.

Казалось бы, вот и все – если и на китайском рынке нет адекватного качества супергидрофобных покрытий, то их можно и не искать где-либо в ближайшее время. Однако, был обнаружен клон NeverWet, зовущийся Ultra Ever Dry (UltraEverDrystore.com), а так же WaterBeader (waterbeader.com) распространяющи аналогичную смесь. При прямом контакте через почту Ultra Ever Dry выяснилось, что контора небольшая, и в ней есть русский менеджер(имя умолчу), согласившийся на пересылку в Россию набора для покрытия(минимального размера фасовки – по 1 кварту-0.9 литра). Стоимость же пересылки состава составила в районе 600 долларов США. На такой шаг я решиться не смог, поэтому оценку составу дать не могу. Недавно, также, пришло сообщение, что продукт не высылается физическим лицам. Если бы перевод был бы оформлен, сомневаюсь, что дальнейшая связь с конторой была бы продолжена. Остается лишь заметить, что данный состав является так же токсичным, и предназначен только для производственных условий.

В итоге, я продолжаю поиски решений для повседневного «домашнего» использования, хотя и подобные «токсичные» варианты меня так же устроят – есть же респираторы в конце — концов.

Надеюсь, данная статья даст общее представление по вопросу на данный момент для интересующихся.

habr.com

Мир современных материалов — Супергидрофобные покрытия способные работать под давлением

Супергидрофобные покрытия, которые отталкивают жидкость путем захвата воздуха внутри микроскопических поверхностных карманов, как правило, теряют свои свойства при повышенном давлении, когда жидкость насильно проникает в эти карманы. В ходе данной работы были изготовлены супергидрофобные поверхности, которые могут выдерживать давление в 10 раз больше, чем атмосферное. Такие поверхности противостоят проникновению жидкости в наноразмерные карманы.

Супергидрофобные покрытия отталкивают жидкость путем захвата воздуха внутри микроскопических поверхностных текстур. Уровень повышенных нагрузок, который могут выдерживать нанотекстурированные, супергидрофобные покрытия в большей степени определяется геометрией текстурирования. После тщательного изучения наноразмерной геометрии удалось добиться существенных успехов в долговечности и возможности применения таких структур для солнечных панелей, самовосстанавливающихся покрытий и систем анти-обледенения. Тем не менее, полученные композитные поверхности склонны разрушаться под внешним давлением. Большей устойчивости покрытий должны способствовать геометрия и наноуровневые эффекты поверхностных наноструктур.

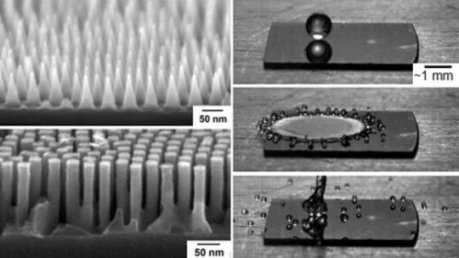

В ходе данного исследования с помощью дифракции рентгеновских лучей было изучено поведение под давлением супергидрофобных поверхностей кремния с нанотекстурами размерами ≈ 20 нм цилиндрической, конической и линейной формы.

Исследование показало, что предел супергидрофобных свойств достигается, когда давление жидкости поднимается выше критического значения, которое зависит от формы и размера текстур. Это проникновение численно моделируется с учетом реальной геометрии текстуры и макроскопической капиллярной теории. Еще один важный вывод, что проникновение жидкости является необратимым для всех текстур поверхности, кроме конической.

(Вверху слева) Текстуры конической формы и (внизу слева) цилиндрические наноструктуры, которые создают супергидрофобные поверхности. Воздушные карманы между структурами порождают гидрофобные свойства.

(Вверху справа) Высокоскоростные фотографии падающей капли воды на поверхности наноструктурированного покрытия до (вверху), во время (среднее) и после удара (внизу).

Credit: Image courtesy of Charles Black, Antonio Checco, and Atikur Rahman

Полученные результаты важны для понимания и проектирования наноразмерных многофазных систем (жидкость/газ), в том числе более эффективных супергидрофобных покрытий.

Источник: Antonio Checco, Benjamin M. Ocko, Atikur Rahman, Charles T. Black, Mykola Tasinkevych, Alberto Giacomello, Siegfried Dietrich. Collapse and Reversibility of the Superhydrophobic State on Nanotextured Surfaces . Physical Review Letters, 2014; 112 (21) DOI: 10.1103/PhysRevLett.112.216101

Вас также может заинтересовать:

worldofmaterials.ru

супергидрофобное покрытие — Superhydrophobic coating

Супергидрофобное покрытие представляет собой наноскопический поверхностный слой , который отталкивает воду. Капельки , поражающие этот вид покрытия могут полностью отскок в виде колонны или лепешки.

Это изображение показывает высокой абсорбирующей фильтровальной бумаги , покрытой с супер-гидрофобной краской , разработанной в Университетском колледже Лондона . Это отталкивает воду (которая была окрашенной оранжевой для большей контрастности)

Это изображение показывает высокой абсорбирующей фильтровальной бумаги , покрытой с супер-гидрофобной краской , разработанной в Университетском колледже Лондона . Это отталкивает воду (которая была окрашенной оранжевой для большей контрастности)используемый материал

- Оксид марганца полистирол (MnO 2 / PS) , нано-композитный

- Оксид цинка полистирол (ZnO / PS), нано-композитный

- Осажденный карбонат кальция

- Нано-трубки углеродные структуры

- Кремнезем нанопокрытие

- Фторированных силанов и фторопластов покрытия.

Это кремнеземное основанное покрытия является , возможно , наиболее экономически эффективно использовать. Они основаны на геле и могут быть легко применены либо путем погружения объекта в гель или с помощью аэрозоля. В противоположность этому , оксид полистирола композиты более долговечны , чем покрытия гель на основе, однако процесс нанесения покрытия является гораздо более вовлеченным и дорогостоящим. Углеродные нанотрубки также являются дорогостоящими и трудно производить с учетом современных технологий. Таким образом, гели на основе диоксида кремния остаются наиболее экономически жизнеспособным вариантом в настоящее время .

Типы супергидрофобных покрытий

- Прочный водоотталкивающий — Это существо используется для тканей, чтобы защитить их от воды.

- Дождь репеллент — Это сделано для автомобиля лобового стекла для отпугивания дождевой воды во время дождя в целях улучшения вождения видимости.

Промышленное использование

В промышленности, супер-гидрофобные покрытия используются в ультра-сухой поверхности приложений. Покрытие вызывает почти незаметно тонкий слой воздуха , чтобы сформировать на верхней поверхности. Супер-гидрофобные покрытия также найдены в природе; они появляются на листьях растений, таких , как лист лотоса , и некоторых крыльев насекомых. Покрытие можно наносить на предметы , чтобы сделать их водонепроницаемыми. Спрей антикоррозионные и анти-обледенения; имеет очищающие возможности; и может быть использована для защиты электрических цепей и сетей.

Сверхгидрофобные покрытия имеют важное применение в морской отрасли . Они могут привести к снижению сопротивления трения кожи для корпусов судов, тем самым повышая эффективность использования топлива. Такое покрытие позволило бы кораблям , чтобы увеличить их скорость или диапазон при одновременном снижении затрат на топливо. Они могут также уменьшить коррозию и предотвратить морские организмы , от растущих на корабельный корпусе .

В дополнении к этим промышленным применениям, сверхгидрофобные покрытия имеют потенциальное применение в автомобильных ветровых стеклах , чтобы предотвратить капельки дождя прилипание к стеклу. Покрытия также сделать удаление солевых отложений возможно без использования пресной воды. Кроме того, сверхгидрофобные покрытия имеют возможность собирать урожай других полезных ископаемых из морской воды солевого раствора с легкостью. Несмотря на многочисленные применения в покрытии, безопасность для окружающей среды , так и для работников является проблемой. Международная морская организация имеет много правил и политики о сохранении воды в безопасности от потенциально опасных добавок.

Супергидрофобных покрытия полагаются на деликатной микро- или нано-структуры для их гидрофобность-этой структуры легко поврежден в результате истирания или очистки; Таким образом, эти покрытия наиболее часто используемых на таких вещах, как электронные компоненты, которые не подвержены износу. Объекты с учетом постоянного трения как лодки корпуса потребовало бы постоянного повторного применения такого покрытия, чтобы поддерживать высокую степень эффективности.

Приложения

Из-за крайней отталкиванию, а в некоторых случаях бактериальной устойчивости гидрофобных покрытий, есть много энтузиазма для их широких возможностей использования с хирургическими инструментами, медицинской техники, текстиля и всех видов поверхностей и субстратов. Тем не менее, текущее состояние уровня техники для этой технологии затруднено в терминах слабой прочности покрытия, что делает его непригодным для большинства применений. Новые спроектированные текстуры поверхности на нержавеющей стали чрезвычайно прочны и постоянно гидрофобной. Оптически эти поверхности появляются в виде однородной матовой поверхности, но микроскопически они состоят из округлых впадин от одного до двух микрон глубины более 25% до 50% поверхности. Эти поверхности производятся для зданий, которые никогда не будут нуждаться в очистке.

Есть много нехимических компаний в Интернете, предлагающих супер гидрофобных покрытий для различных непригодных применений. Важно, чтобы понять науку этих покрытий, прежде чем пытаться использовать эту технологию:

- Вместо того чтобы использовать атомы фтора для отталкиванию , как много успешных гидрофобных проникающих герметиков (не супер гидрофобных), сверхгидрофобные продукты покрытие, они работают путем создания микро- или нано-размером структуры на поверхность , которая имеет супер-отталкивающие свойства.

- Эти очень маленькие структуры по своей природе очень тонкий и очень легко повреждены вследствие износа, очистки или любого рода трения; если структура повреждена даже немного теряет свои свойства супергидрофобных. Эта технология основана на микроструктуре волосков лилии площадки, которые делают воду просто скатываются. Натрите лилия листа немного, и она не будет больше супергидрофобной. В отличии от лилии листа, который может исцелять и вырастить новые волосы, покрытие не будет делать это.

- В результате, если продвижения не может решить выявленную слабость этой технологии его применение ограниченно. Он используется в основном в закрытых условиях, которые не подвергаются износу или очистки, таких как электронные компоненты (например, внутри смарт-телефонов) и кондиционирование воздуха ребер теплопередач, для защиты от влаги и предотвратить коррозию.

Поверхности могут быть сделаны гидрофобными без использования покрытия через изменяющие их поверхность микроскопических контуров, а также. Основой гидрофобность является создание углублений на поверхности которого смачивание затрачивает больше энергии, чем преодоление выемок расходует. Это так называемый эффект ВЕНЗЕЛЬ поверхность или эффект лотоса поверхность имеет меньшую площадь контакта на величину, пропорциональную утопленной области, придавая ему высокий угол контакта. Углубленная поверхность имеет пропорционально уменьшается привлекательность иностранных жидкостей или твердых веществ и постоянно остается чистым. Это было эффективно использовано для крыш и фасадов строений, которые выигрывают от низки или не требует технического обслуживания.

Смотрите также

Рекомендации

<img src=»https://en.wikipedia.org//en.wikipedia.org/wiki/Special:CentralAutoLogin/start?type=1×1″ alt=»» title=»»>ru.qwertyu.wiki

Панафобные покрытия на смену гидрофобных

Несмачиваемые природные поверхности можно наблюдать у растений и насекомых. Это, например, листья настурции, аквилегии, крылья бабочек, волоски на теле водных жуков, ткани шёлковых гнёзд некоторых пауков. Однако хрестоматийным считается «эффект лотоса».

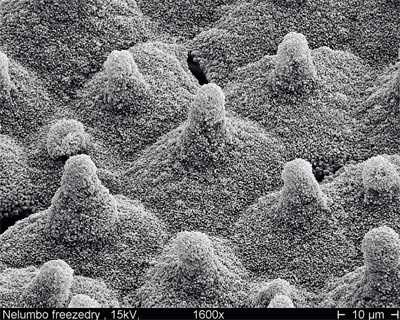

Так выглядят «шипы» на замороженных и высушенных листьях лотоса под электронным микроскопом. Высокая плотность «шипов» на поверхности и небольшой диаметр обеспечивают супергидрофобные свойства растения. Фото Вильгельма Бартлотта (W. Barthlott).

Понятие «эффект лотоса» ввёл немецкий ботаник Вильгельм Бартлотт в 1990-х годах, впервые описавший микроструктуру поверхности листьев цветка.

Поверхность листа лотоса содержит своеобразные шипы размером в несколько микрометров, состоящие из гидрофобных веществ (воска и др.). Благодаря такому удивительному строению поверхности вода, попадающая на листья, не растекается, а «садится» на шипы в виде шарообразных капель. Тем самым обеспечивается существенное снижение площади контакта жидкости с поверхностью листа. Она составляет менее одного процента всей площади капли, а краевой угол смачивания может достигать 170°. В итоге при малейшем наклоне вода скатывается с листа, захватывая при этом частички пыли и грязи. Удивительно, но даже если погрузить лист лотоса в замутнённую воду, а затем вынуть, он останется без единого пятнышка.

Краевой угол смачивания (γ) гидрофобной (не смачиваемой водой) поверхности более 90°, гидрофильной (смачиваемой водой) — меньше или равен 90°.

На основе «эффекта лотоса» созданы материалы с крайне низкой смачиваемостью водой — супергидрофобные материалы. Их разработкой занялись ещё в семидесятых годах прошлого века. Первые появились в 1986 году — это были перфторалкильные и перфторполиэфирные материалы, предназначенные для работы с химическими и биологическими жидкостями. Позже были созданы и другие материалы с крайне низкой смачиваемостью.

В 2007 году С. Ванг и Л. Янг из Института химии Китайской академии наук (Пекин) в статье «Definition of superhydrophobic states» («Определение супергидрофобного состояния»), вышедшей в журнале «Advanced Materials», уточнили это понятие. Формально материалы-супергидрофобы отличаются от гидрофобных значениями угла контакта капли воды с поверхностью (он же краевой угол смачивания) и угла скатывания. К супергидрофобным относят материалы, у которых контактный угол превышает 150°, а капля скатывается при наклоне поверхности менее чем на 10°.

Варьируя условия получения и химический состав материала, исследователи разработали покрытия с различными степенями смачивания. Тем самым были решены некоторые важные прикладные задачи. В качестве примеров можно назвать защиту городских зданий от загрязнений и разрушения с помощью водоотталкивающих покрытий, защиту одежды и обуви от воды, защиту металлов в условиях влажной атмосферы.

Одно из самых забавных применений супергидрофобных покрытий предложили сотрудники группы Сирила Дуэса из Лионского университета. Наверняка каждый сталкивался с тем, что струйка чая или воды льётся, скользя вдоль носика, и вместо чашки оказывается на скатерти. Французские материаловеды продемонстрировали прототип супергидрофобного чайника, лишённого этого распространённого недостатка. «Чудо» чайника объясняется наличием наноструктурированной гидрофобной внешней поверхности носика. Её краевой угол смачивания близок к 180°, что заставляет проливающиеся капли буквально отскакивать от сосуда.

Струя воды из чайника с гидрофильной поверхностью стекает по носику (фото вверху). Супергидрофобный носик решает неприятную для любой хозяйки проблему (фото внизу). Фото Лидерика Боке (Lyderic Bocquet et. al., Лионский университет).

Стоит отметить, что все новейшие разработки в области создания супергидрофобных поверхностей тесно связаны с развитием новых методов получения микро- и наноструктурированных покрытий — предмета активной работы многих исследовательских центров и университетов. Однако большинство этих работ пока остаются на стадиях лабораторных испытаний и создания прототипов. Их успешной коммерциализации препятствуют неудовлетворительная олеофобность (способность к «отталкиванию» молекул жиров и масел), непригодность к работе в условиях повышенных механических нагрузок и температур, а также высокая себестоимость. Но недавно исследователи из Виссеновского института биоинженерии при Гарвардском университете (Wyss Institute for Biologically Inspired Engineering, США) под руководством профессора Джоанны Айзенберг создали супергидрофобные покрытия, лишённые этих недостатков.

Панафобные материалы

Как и раньше, идея нового материала была заимствована у природы — на сей раз у непентеса кувшинчикового, известного своим хищническим характером. Благодаря уникальным свойствам «цветка» этого растения — ловчего кувшина, образованного пластинкой листа, севшее на него насекомое мгновенно соскальзывает внутрь, попадая в смертельную ловушку.

Непентес относится к насекомоядным растениям, приспособившимся к ловле и перевариванию насекомых. Так они добывают себе дополнительный азот для синтеза собственных белков. Перистом — структура, расположенная вокруг входа в ловушку растения (ловчего листа).

Технология, разработанная группой Джоанны Айзенберг, получила название SLIPS* (Slippery Liquid-Infused Porous Surfaces — несмачиваемые пористые поверхности, пропитанные жидкостью). Пористые покрытия, создаваемые с её помощью, — настоящие панафобы (от англ. рanphobia — боязнь всего), поскольку плохо смачиваются практически любой жидкостью — водой, солевыми растворами, нефтью и др.

В названии присутствует игра слов: с английского SLIPS переводится как «скользить».

Демонстрация олеофобности SLIPS-материала: даже при очень маленьком наклоне капля нефти скатывается с покрытия. Вверху показано поведение капли нефти на повреждённой поверхности SLIPS-материала.

Какая именно особенность непентеса кувшинчикового реализована в инновационных покрытиях, авторы подробно не описывают, но можно предположить, что она связана со специфическим строением ловушки. Согласно недавним исследованиям, основную роль в захвате насекомых цветком играет его перистом — структура у входа в кувшинообразную ловушку.

Поверхность перистома содержит микроскопические впадины между соседними эпидермальными клетками — своеобразные поры, в которых находится смазочная жидкость — вода или нектар. Вода может попадать туда во время дождя или вследствие конденсации влаги из воздуха. Нектар выделяют многочисленные железы цветка. Такое строение приводит к эффекту, подобному аквапланированию — возникновению гидродинамического клина в пятне контакта шины автомобиля. При большой скорости на дороге, покрытой слоем воды, шина не успевает продавить водяную плёнку и может полностью потерять контакт с дорогой. Так и здесь: — небольшой слой жидкости на растении приводит к тому, что лапки насекомого теряют сцепление с его поверхностью.

Эффект аквапланирования более всего известен автомобилистам. Водяной слой отделяет шины движущегося авто от дорожной поверхности, что приводит к полной или частичной потере сцепления. Иллюстрация Дэйва Индеча (Dave Indech).

Полученные образцы SLIPS-материалов могут работать в экстремальных условиях высоких давлений, мгновенно самовосстанавливаться, оптически прозрачны и химически инертны. Кроме того, они имеют низкую адгезию к таким материалам, как лёд и воск.

Свойства SLIPS-покрытий определяют множество их потенциальных приложений, под каждое из которых материал может быть соответствующим образом оптимизирован.

Например, стабильность SLIPS-материалов при различных температурах и давлениях делает их идеальными для использования в качестве покрытий нефте- и водопроводов, антиобледенительных покрытий для приборов, работающих при отрицательных температурах, и даже материалов для глубоководных исследований.

Оптическая прозрачность (в видимом и ближнем ИК-диапазонах) и способность к самоочищению открывают перспективы их применения в качестве покрытий для оптических поверхностей солнечных батарей, линз, сенсорных датчиков, приборов ночного видения. Несмачиваемость биологическими жидкостями (такими как кровь или лимфа) пригодится в борьбе с биозагрязнением поверхности медицинских приборов и инструментов. Панафобная натура SLIPS-материалов предопределяет их применение и в качестве защитных покрытий на порогах жилищ от насекомых, а также корпусов морских судов — от биообрастания.

Процесс получения SLIPS-покрытий представлят собой нанесение пористой структуры на подложку и её дальнейшее «наполнение» специальным раствором, создающим мультифобную плёнку на поверхности. Как именно это происходит, составляет ноу-хау авторов разработки.

Как утверждают исследователи из Виссеновского института, покрытия SLIPS можно создавать из простых и недорогих материалов без специализированного оборудования, что, несомненно, очень привлекательно. Детали процесса не раскрываются, но, согласно публикации в журнале «NanoToday», можно предположить, что в качестве пористой структуры предлагается использовать недорогие полимеры на основе полидиметилсилоксана. Эти полимеры доступны, нетоксичны, гидрофобны, работают в широком диапазоне температур (от –60о до +300оС). Конечно, большой интерес представляют как составы растворов, которыми наполняют пористые структуры, так и условия их нанесения. Однако об этом можно только догадываться. Так или иначе, видимо, уже в недалёком будущем на смену супергидрофобным материалам придут панафобные.

Автор: Мария Раскина, МГУ им. М.В. Ломоносова («Наука и жизнь» №1, 2013 г.)

www.corrosio.ru

«Супергидрофобные покрытия для электропроводов ЛЭП» в блоге «Перспективные разработки, НИОКРы, изобретения»

Времена, когда человечество обходилось костром, печкой или паровым котлом, давно миновали. Людям нужно электричество, и чем дальше, тем больше. Нам бы хотелось, чтобы оно было дешёвым, но его доставка потребителям обходится дорого. Российский климат не благоприятствует энергетике: коррозия разъедает опоры ЛЭП, в плохую погоду снег и лёд покрывают провода, вызывая повреждение линий, устранение неполадок требует много времени, сил и средств. С такими же проблемами сталкиваются многие северные страны, а также Китай и Япония. В последние годы учёные разных стран исследуют возможность защитить провода и конструкции ЛЭП с помощью специальных покрытий. Специалисты Института физической химии и электрохимии им. А.Н. Фрумкина РАН разработали и испытали супергидрофобные покрытия, которые помешают проводам обледенеть, а если такое всё же произойдёт, ото льда будет несложно избавиться.

Испытание супергидрофобных покрытий в потоке водного аэрозоля при температуре -5 °С и скорости ветра 10 м/с. Спустя минуту на алюминиевом образце без покрытия уже появляется слой льда

Налипание снега и льда на провода и опоры ЛЭП – большая проблема. Особенно опасны ледяные дожди, когда капли переохлаждённой жидкости попадают на металлическую поверхность, имеющую температуру ниже нуля. Вспомним хотя бы ледяной дождь, прошедший в декабре 2010 года над Центральной Россией. В результате только на территории Московской области было одновременно отключено 217 высоковольтных линий, 134 высоковольтных питающих центра 220 кВ, а также более 10 тысяч трансформаторных подстанций.

С обледенением линий борются, конечно. Чаще всего используют механические методы, но они требуют доступа к ЛЭП, что нарушает нормальную работу участка. К тому же механическое воздействие не препятствует обледенению, а устраняет его. Можно повысить сопротивление проводов, пропуская по ним ток в особом режиме. Провода нагреются, и лед расплавится, но этот метод приведёт к потере энергии. В последние годы для борьбы с обледенением стали активно применять растворы, которые замерзают при температурах значительно более низких, чем вода. Эти жидкости хороши в дорожном хозяйстве и авиации, но при транспортировке энергии малоэффективны. Срок действия таких «незамерзающих жидкостей» недолог, а регулярно наносить их на сотни, а то и тысячи километров проводов нереально. Все перечисленные способы требуют постоянного активного участия персонала, затрат энергии или химических реактивов, а иногда небезопасны для окружающей среды. Экономичнее делать провода и опоры ЛЭП из таких материалов, на которых вода не задерживается, а потому и не намёрзнет.

Сравнительные испытания алюминиевых проводов в условиях выпадения ледяного дождя (температура воздуха -4 °С, влажность воздуха 97%)

Вот что рассказала в интервью STRF.ru главный научный сотрудник ИФХЭ РАН член-корреспондент РАН, доктор физико-математических наук Людмила Бойнович:

«Одна из отличительных особенностей супергидрофобных материалов – самоочистка поверхности от пыли и других твёрдых частиц при её контакте с каплями жидкости. Дело в том, что даже при очень малых наклонах супергидрофобной поверхности капли воды не соскальзывают по ней, а скатываются. Благодаря водоотталкивающим свойствам поверхности, на ней практически не скапливается вода, которая может кристаллизоваться. Кроме того, уже образовавшийся лёд, изморозь или мокрый снег к таким поверхностям прилипают плохо и осыпаются с проводов под действием собственного веса или ветра».

На алюминиевую пластину с супергидрофобным покрытием (сверху) не налипает снег. Снимок сделан в условиях снегопада при температуре воздуха -3 °С, влажности 99% и скорости ветра 2 м/с

Специалисты Института физической химии и электрохимии им. А.Н. Фрумкина РАН и Института проблем механики им. А.Ю. Ишлинского РАН показали, что с алюминиевых поверхностей, на которые нанесено супергидрофобное покрытие, лёд легко удалить. Учёные работали с одножильными и многожильными алюминиевыми проводами. Сначала электрохимическими методами обрабатывали провода, в результате чего их поверхность становилась шероховатой – на ней возникали микро- и нанорельеф. Затем на шероховатую поверхность наносили гидрофобный агент – фтороксисилан. На таких поверхностях вода контактирует с материалом только по выступающим частям рельефа, то есть площадь реального контакта между жидкостью и материалом уменьшается в несколько раз. А чем меньше площадь контакта, тем меньше сцепление воды и льда с поверхностью.

Учёные давали образцам обмёрзнуть, а потом определяли, какие усилия нужны, чтобы вытянуть или выкрутить провод из ледяного чехла. Оказалось, что на супергидрофобных поверхностях капли воды почти не растекаются и легко скатываются при углах наклона поверхности меньше 15°. При супергидрофобизующей обработке прочность соединения льда с алюминием уменьшается в 2,6 раза, если из ледяного чехла приходится выкручивать многожильный кабель, и в 5–10 раз, когда вытягивают провод. При этом следов льда на освобождённом проводе не остаётся. От многократного повторения этой процедуры качество покрытия практически не пострадало, оно оказалось стойким к механическим нагрузкам. Поэтому супергидрофобное покрытие можно считать льдофобным. Оно хорошо переносит циклические перепады температур от -18 °С до +25 °С, свойственные средней полосе России.

«Чтобы получение супергидрофобного покрытия превратилось из искусства в технологию, необходим определённый уровень развития нанотехнологий, – поясняет Людмила Бойнович. – Нанотолщина слоя гидрофобного агента позволяет добиться максимальной механической стойкости контакта материала и покрытия и минимизировать его расход. Нанесение более толстого слоя гидрофобного агента может привести к отслаиванию покрытия при колебаниях температуры. Кроме того, нанокривизна элементов текстуры на поверхности позволяет эффективно повышать её гидрофобность».

Исследователи отмечают, что полученные ими супергидрофобные покрытия можно рассматривать как эффективное средство борьбы с обледенением и накоплением снега на алюминиевых элементах ЛЭП.

Работа выполнена при финансовой поддержке Президиума РАН (программа фундаментальных исследований № 24 «Фундаментальные основы технологий наноструктур и наноматериалов») и Совета при Президенте РФ по грантам и государственной поддержке ведущих научных школ.

Источник информации:

- L.B. Boinovich, A.M. Emelyanenko, Anti-icing potential of superhydrophobic coatings. Mendeleev Communications, 2013, 23, 3–10;

- Л.Б. Бойнович и др. «Адгезионная прочность контакта льда с супергидрофобным покрытием». Доклады Академии наук, 2013, том 448, № 6, с. 675–679.

sdelanounas.ru

Cупергидрофобные покрытия

Существенным недостатком силиконовых изоляторов является временная потеря гидрофобности после воздействия осадков в виде дождя или мокрого снега. Динамика восстановления поверхностных характеристик изоляторов после такого воздействия в значительной мере зависит от солевого состава и кислотности осадков. Другим важным фактором, ухудшающим эффективность применения силиконовых материалов, является то, что в атмосферных условиях под воздействием влаги, пыли, солей и других загрязнений поверхность даже изначально гидрофобных материалов изоляторов гидрофилизуется. В результате этого, не только при дожде и туманах, но и при ненулевой естественной влажности атмосферного воздуха, на ней образуется токопроводящая пленка водного электролита. Это, в свою очередь, вызывает существенное повышение токов утечки и перекрытия дугой изоляторов, эрозию ипоследующее разрушение поверхности изоляторов.

Существенным недостатком силиконовых изоляторов является временная потеря гидрофобности после воздействия осадков в виде дождя или мокрого снега. Динамика восстановления поверхностных характеристик изоляторов после такого воздействия в значительной мере зависит от солевого состава и кислотности осадков. Другим важным фактором, ухудшающим эффективность применения силиконовых материалов, является то, что в атмосферных условиях под воздействием влаги, пыли, солей и других загрязнений поверхность даже изначально гидрофобных материалов изоляторов гидрофилизуется. В результате этого, не только при дожде и туманах, но и при ненулевой естественной влажности атмосферного воздуха, на ней образуется токопроводящая пленка водного электролита. Это, в свою очередь, вызывает существенное повышение токов утечки и перекрытия дугой изоляторов, эрозию ипоследующее разрушение поверхности изоляторов.

Нормативный срок эксплуатации высоковольтных вводов конденсаторного типа с твердой изоляцией составляет не менее 30 лет. В то же время для широко применяемой в последнее время полимерной защитной оболочки с ребрами подобный срок эксплуатации существующими методами испытаний не доказывается. Оболочкам на основе силоксановых изоляторов исходно присуща гидрофобность поверхности. Основным фактором, ухудшающим эксплуатационные свойства полимерных оболочек, является деградация поверхности под воздействием атмосферных осадков и загрязнений.

Настоящая работа посвящена методам создания новых нанокомпозитных супергидрофобных покрытий, обеспечивающих существенное снижение влияния загрязнений и осадков на электроизоляционные свойства полимерной защитной оболочки с ребрами высоковольтных вводов конденсаторного типа. Для выполнения таких исследований нами были разработаны специальные методики исследования состояния поверхности по величинам угла смачивания и контактного диаметра капли тестовой жидкости и по значениям поверхностного сопротивления образцов, находившихся в контакте с водными средами или насыщенными парами воды.

В качестве объектов исследования были выбраны силиконовые резины электротехнического назначения НД 2253-20 (производитель ООО «РТИ СИЛИКОНЫ») и П 3303 (производитель ООО «Пента»).

Выбранные типы силиконовых резин используются для производства изоляторов высоковольтных линий электропередач.

В качестве тестовых жидкостей для определения статических и динамических углов смачивания использовалась деионизованная вода, прошедшая тройную дистилляцию, растворы хлорида натрия с концентрацией N=0,5 моль/литр, растворы серной кислоты с pH=6,0 и аммиака с pH=7,5. Состав тестируемых растворов выбирался таким образом, чтобы соответствовать средним характерным для европейской части России значениям показателя кислотности выпадающих осадков. Поскольку нас в первую очередь интересовало изменение состояния поверхности и приповерхностных слоев силиконовых резин в процессе контакта с водными средами, в качестве основного измеряемого параметра был выбран угол мачивания.

Методика исследования смачивания поверхности силиконовых электроизоляционных материалов

Методика исследования смачивания поверхности силиконовых электроизоляционных материалов

Величина краевого угла зависит от структуры поверхностного слоя материала толщиной в десятки нанометров, поэтому изменение угла смачивания в тех или иных процессах в первую очередь отражает изменение состояния именно поверхностных слоев.

Выбор воды и водных растворов в качестве тестовых жидкостей для измерения краевых углов позволяет нетолько измерять текущие значения углов смачивания, но и изучать динамику их изменения, вызываемую взаимодействием тестовой жидкости с подложкой.

Таким образом, используемый нами метод позволяет анализировать характер взаимодействия поверхности силиконовой резины с водными средами in situ. Для измерения статических и динамических углов смачивания использовалась разработанная авторами ранее автоматизированная установка (рис. 1), основанная на методе цифровой обработки видеоизображений сидящей капли тестовой жидкости на исследуемой поверхности [1,2]. Краевые углы измерялись в 3-5 различных точках на поверхности каждого образца, при этом для каждого места измерения определялся средний угол по 10 последовательным изображениям капли. Необходимо отметить, что воспроизводимость методики определения краевого угла была не хуже 0,2 град. для всех измеренных на различных подложках углов и определялась как среднеквадратичный разброс по углам для 10 последовательных изображений капли. В то же время разброс по углам, измеряемым в различных местах покрытия, может составлять несколько градусов и отражает пространственную неоднородность шероховатости и в меньшей степени химического состава поверхности резин.

Не останавливаясь на достоинствах применяемого метода цифровой обработки, которые были подробно обсуждены в [3], необходимо подчеркнуть, что высокое пространственное разрешение при получении профиля межфазного контакта, обеспечиваемое данным методом, дает возможность очень точно определять такие параметры, как углы смачивания и контактный диаметр. Важно отметить, что информация о величине контактного диаметра и его поведении во времени позволяет, во-первых, оценить, какой из углов – натекания или оттекания – измеряется в тот или иной момент изучения динамических краевых углов. Во-вторых, именно поведение контактного диаметра во времени позволяет анализировать раз-личные процессы, происходящие при контакте капли с подложкой и сопровождающиеся изменением краевого угла. Для проведения измерений краевого угла и диаметра капли сухую подложку помещали в закрытую камеру со 100 %-ной влажностью.

Методика изучения взаимодействия водных сред и паров воды с гидрофобными поверхностями по изменению поверхностного сопротивления

Удельное поверхностное сопротивление диэлектрических материалов чрезвычайно чувствительно к присутствию в поверхностных слоях и на поверхности диэлектрика молекул воды. Диссоциация последних, с последующим движением ионов в электрическом поле, приводит к значительному падению удельного поверхностного сопротивления. В данной работе для измерения удельного поверхностного сопротивления применялся сертифицированный тераомметр ТОмМ1 производства НПП «Норма». Рабочее напряжение при измерениях сопротивления высокоомных диэлектрических материалов составляло 1000 В. Прибор в качестве выходных данных, может выводить на цифровое табло как удельное поверхностное, так и удельное объемное сопротивление при 20 0С. При этом имеется встроенная функция корректировки показаний с учетом реальной температуры в лаборатории.

Измерительная установка состоит из двух основных частей (рис. 2) – собственно тераомметра и измерительной камеры ИК-01м. Измерительная камера включает исследуемый образец, имеющий форму плоского диска толщиной 1-5 мм и диаметром 85±1 мм, основание, на котором располагаются два коаксиальных электрода – дисковидный внутренний диаметром 50 мм и кольцевой внешний, имеющий внутренний диаметр 54 мм. Для обеспечения надежного контакта образца с электродами их поверхность отшлифована, а образец при измерениях сверху нагружается утяжеленной крышкой, имеющей массу 6 кг. В крышку вмонтирован охранный электрод, позволяющий минимизировать вклад объемной проводимости по исследуемому образцу в измеряемое поверхностное сопротивление.Перед проведением измерений с поверхности образца снимается статический электрический заряд.

Измерительная установка состоит из двух основных частей (рис. 2) – собственно тераомметра и измерительной камеры ИК-01м. Измерительная камера включает исследуемый образец, имеющий форму плоского диска толщиной 1-5 мм и диаметром 85±1 мм, основание, на котором располагаются два коаксиальных электрода – дисковидный внутренний диаметром 50 мм и кольцевой внешний, имеющий внутренний диаметр 54 мм. Для обеспечения надежного контакта образца с электродами их поверхность отшлифована, а образец при измерениях сверху нагружается утяжеленной крышкой, имеющей массу 6 кг. В крышку вмонтирован охранный электрод, позволяющий минимизировать вклад объемной проводимости по исследуемому образцу в измеряемое поверхностное сопротивление.Перед проведением измерений с поверхности образца снимается статический электрический заряд.

Для этого может использоваться процедура, описанная в ГОСТе 24222-80 и заключающаяся в выдержке в течение нескольких часов между двумя слоями проводящего материала (например, фольги). В данной работе, помимо описанного в ГОСТе метода, использовался также метод циклической перезарядки.

В этом методе образец последовательно помещался между электродами, напряжение между которыми дискретно уменьшалось до 0 В. Каждое снижение напряжения сопровождалось переворачиванием образца. Наконец, если перед измерением образец находился длительное время в контакте с водной средой или парами воды, процедуры предварительного снятия остаточного заряда не требовалось. Другим важным фактором, влияющим на показания прибора при исследовании образцов со смачивающей пленкой, является дегидратация материал за счет удаления молекул воды с поверхности при атмосферной влажности, отличной от 100 %. Поэтому процедура измерения удельного поверхностного сопротивления была стандартизована и значения удельных поверхностных сопротивлений, приведенных на рисунках, относятся к величинам, измеряемым после трех минут выдержки образца под напряжением. Образцы, находившиеся до измерений в контакте непосредственно с водной средой, для удаления с поверхности капель перед измерением промакивали сдвоенным бумажным фильтром под нагрузкой 2 кг.

Для каждого образца проводилось не менее 5-7 циклов измерений с выполнением процедур снятия заряда и выдерживания образца в контакте с парами или с водной средой в каждом цикле.

Взаимодействие силиконовых электроизоляционных материалов с водой.

Взаимодействие силиконовых электроизоляционных материалов с водой.

В последние десятилетия в мировой электроэнергетике наблюдается тенденция перехода на полимерную изоляцию различных типов. Однако даже для полимерных изоляционных материалов последнего поколения – силиконов различной модификации, этилен-пропиленовых эластомеров, фторопластов, циклоалифатических эпоксидных смол, полиуретанов – характерно снижение электроизоляционных поверхностных характеристик уже в первые месяцы эксплуатации в атмосферных условиях.

Хотя многие из применяющихся полимерных изоляционных материалов подвержены старению и разрушению, кремнийорганическая резина, обладая гидрофобностью поверхности, значительно снизила остроту проблемы старения полимерных изоляционных материалов в условиях повышенной влажности, солевых туманов и т.п. В то же время, существенным недостатком силиконовых изоляционных материалов является временная потеря гидрофобности при контакте с водой, возникающем после воздействия осадков в виде дождя или мокрого снега (рис. 3). Авторами был выполнен цикл работ, позволяющий исследоватьизменение состояния поверхности силиконовых изоляторов при контакте с насыщенными парами и при непрерывном контакте с водными средами (рис. 4).

Результаты этих исследований однозначно указывают на снижение электроизоляционных свойств поверхностного слоя полимерных изоляторов даже при кратковременном контакте. Динамика снижения гидрофобности и последующем восстановления поверхностных характеристик изоляторов после контакта с водными средами в значительной мере зависит от их солевого состава и кислотности (рис. 5).

Другим важным фактором, ухудшающим эффективность применения силиконовых материалов, является то, что в атмосферных условиях под воздействием влаги, пыли, солей и других загрязнений поверхность даже изначально гидрофобных материалов изоляторов гидрофилизуется. В результате этого, не только при дожде и туманах, но и при ненулевой естественной влажности атмосферного воздуха на ней образуется токопроводящая пленка водного электролита. Это, в свою очередь, вызывает существенное повышение токов утечки и перекрытия дугой изоляторов, эрозию и последующее разрушение поверхности изоляторов. Особенно значительно эти эффекты проявляются в районах с промышленными и морскими загрязнениями, вблизи больших городов в зимний период.

Несмотря на то, что проблема снижения токов утечки в высоковольтных линиях электропередач имеет очень важное народнохозяйственное значение, а ее решение приведет к колоссальной экономии электроэнергии, до сих пор возможность модификации поверхности силиконовых изоляторов с помощью специальных покрытий для снижения поверхностной проводимости в условиях атмосферной влажности и осадков использовалась мало.

Проведение исследований, направленных на анализ таких возможностей, и было одной из основных задач данной работы, в которой изучалось не только взаимодействие электротехнических резин с деионизованной водой, но и было исследовано влияние состава и кислотности водной фазы на характер ее взаимодействия с силиконовыми резинами. Работа проводилась в двух направлениях – исследовалось влияние предварительной выдержки образца в соответствующем растворе на динамику изменения угла смачивания, образуемого каплей чистой воды на такой поверхности, а также анализировалось влияние состава жидкости в сидящей капле на скорость изменения ее параметров. Первый из подходов моделирует роль загрязнений в потере гидрофобности поверхностью изоляторов в природных условиях.

Второй – позволяет понять причины зависимости величины токов утечки от категории и типа загрязненности атмосферных осадков. Анализ полученных данных показал, что характерное для Центральной России отклонение рН в сторону кислых растворов слабо влияет на характер и скорость потери гидрофобности поверхностью силиконовой резины (рис. 6 ,рН = 6), указывая на то, что кратковременные слабокислые дожди по вредному воздействию на поверхностные свойства изоляторов близки к нейтральным осадкам. В то же время, длительная выдержка образцов в контакте с растворами с рН = 6 приводит к более значительному снижению краевых углов, чем в случае нейтральных растворов.

Отклонение рН в сторону щелочных растворов существенно сказывается на характере взаимодействия силиконовой резины с водным раствором уже при малых временах контакта (см. рис. 6, рН = 7,45).

Поэтому в регионах, для которых характерны даже кратковременные щелочные осадки, актуально применение защитных супергидрофобных покрытий на силиконовых изоляторах для снижения потерь электроэнергии.

Нужно отметить, что если после контакта с тридистиллированной водой и последующего высушивания в течение недели гидрофобность поверхности силиконовых резин восстанавливается практически полностью, то негативное влияние щелочных и солевых растворов на гидрофобность даже при краткосрочном контакте оказывается необратимым.

Выполненный цикл работ позволил установить основной механизм снижения поверхностного сопротивления и, соответственно, повышения токов утечки по поверхности полимерных материалов, используемых в настоящее время для производства изоляторов высоковольтных линий электропередач [4-5], и предложить новый подход к снижению потерь на токи утечки, основанный на использовании супергидрофобного состояния поверхности.

Особенности взаимодействия с водой электроизоляционных материалов с нанесенным супергидрофобным покрытием

Задача предотвращения образования на поверхности материалов изоляторов токопроводящих смачивающих пленок воды и поверхностных загрязнений может быть наиболее эффективно решена на основе использования эффекта супергидрофобности, чсто называемого в литературе «эффектом лотоса».

Ранее было показано, что для достижения термодинамически устойчивого супергидрофобного состояния требуется обеспечение гетерогенного режима смачивания материала с покрытием [6-7]. Супергидрофобное состояние поверхности характеризуется двумя основными параметрами – высоким (150 0 и более) значением угла смачивания и малой (от 0 до 10-15 0) величиной угла скатывания капель воды.

Супергидрофобные покрытия, с одной стороны, придают повышенные водоотталкивающие свойства поверхности изоляторов за счет минимизации площади контакта капли воды с поверхностью, с другой – обеспечивают этой поверхности свойства самоочистки вследствие захватывания скатывающимися каплями воды частичек пыли и других загрязнений с поверхности. Авторами был разработан способ получения супергидрофобных покрытий на электротехнических материалах [8], в котором супергидрофобность обрабатываемой поверхности обеспечивается совместным использованием гидрофобных агентов и созданием поверхностной нанокомпозитной текстуры с многомодальной шероховатостью.

Сравнительная характеристика смачиваемости исходных электротехнических резин, резин, прошедших дополнительную отмывку, и резин с свежеприго овленными супергидрофобными покрытиями представлена в таблице. Испытания силиконовых резин с разработанными нами покрытиями при хранении в лабораторных условиях в течении двух лет при влажности 40-80 % и температуре 15-25 0С указывают на длительное сохранение супергидрофобных свойств разработанных покрытий с углами смачивания, превышающими 158 0.

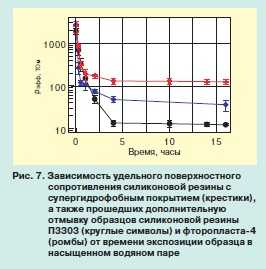

Результаты испытаний разработанных покрытий на изменение поверхностной проводимости (рис. 7) при длительном нахождении в условиях 100 %-ной влажности указывают на то, что по своим омическим характеристикам разработанное нами покрытие более чем на два порядка превышает показатели исходной резины и в несколько раз лучше, чем фторопласт-4.

Анализ результатов испытаний разработанных покрытий на изменение поверхностной проводимости после длительного контакта с водными средами см. рис. 4) позволяет заключить, что и в этих условиях электроизоляционные свойства разработанныхпокрытий более чем на порядок превышает показатели исходной резины.

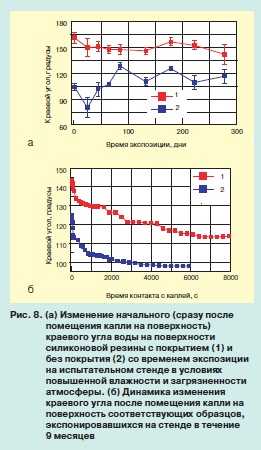

Полученные супергидрофобные покрытия прошли также климатические испытания. Для проведения таких испытаний образцы исходной силиконовой резины и резины с покрытием, расположенные под углом 200 к горизонту, размещались на испытательном стенде. Для воспроизведения условий повышенной влажности и загрязненности атмосферы стенд располагался вблизи четырехполосной автомобильной дороги, проходящей вдоль набережной реки Москвы, на высоте 4 метров от дорожного полотна. Испытания проводились в осенне-зимне-весенний период, при многократных значительных перепадах температур в интервале -300 – +15 0С. В ходе испытаний контролировались динамика изменения угла смачивания и поверхностные сопротивления всех образцов. Результаты испытаний на смачиваемость изоляторов с покрытиями и без обработки представлены на рис. 8.

Из представленных данных хорошо видно, что хотя состояние супергидрофобности разработанного покрытия переходит в высокогидрофобное состояние после 1 месяца выдержки в жестких условиях испытаний, однако краевой угол при дальнейшем экспонировании практически перестает изменяться, сохраняя значение начального угла в интервале 143–1480, что существенно выше, чем соответствующая величина для исходной силиконовой резины. Некоторый рост начального угла на резине без покрытия (см. рис. 8, а) со временем экспозиции связан с увеличением шероховатости поверхности резины, как за счет абразивного воздействия пыли, так и за счет осаждения частиц загрязнений на ее поверхность.

Из представленных данных хорошо видно, что хотя состояние супергидрофобности разработанного покрытия переходит в высокогидрофобное состояние после 1 месяца выдержки в жестких условиях испытаний, однако краевой угол при дальнейшем экспонировании практически перестает изменяться, сохраняя значение начального угла в интервале 143–1480, что существенно выше, чем соответствующая величина для исходной силиконовой резины. Некоторый рост начального угла на резине без покрытия (см. рис. 8, а) со временем экспозиции связан с увеличением шероховатости поверхности резины, как за счет абразивного воздействия пыли, так и за счет осаждения частиц загрязнений на ее поверхность.

В пользу такого вывода говорит изменение угла смачивания, образованного каплей воды на поверхности резины с покрытием и без покрытия, при длительном контакте капли с поверхностью. Устанавливающийся краевой угол на резине с покрытием существенно выше соответствующего угла на резине без покрытия, указывая на значительно более высокогидрофобное состояние в первом случае (см. рис. 8, б).

Сравнительный анализ результатов испытаний поверхностных сопротивлений образцов при длительной экспозиции в условиях загрязненной и влажной атмосферы показал (рис. 9) значительные преимущества силиконовой резины с супергидрофобным покрытием по сравнению с необработанной силиконовой резиной. Эти преимущества связаны с большей величиной поверхностного сопротивления и меньшей скоростью его падения в результате резких перепадов температур от -30 0С до +10 0С и поверхностных загрязнений.

ЗАКЛЮЧЕНИЕ

Исследования, проведенные на основе анализа углов смачивания и поверхностной проводимости, показали, что разработанные нанокомпозитные покрытия обеспечивают значительное улучшение эксплуатационных характеристик оболочек за счет придания поверхности высоко- и супергидрофобных свойств.

pue8.ru

Супергидрофобные покрытия — новый класс полифункциональных наноматериалов

Эффект лотоса в природе наблюдался давно, но систематическое исследование этого явления учеными началось чуть более 10 лет назад, а получать самые разные материалы, обладающие супергидрофобностью, стало возможным лишь в связи с получением наноматериалов и развитием нано- и микротехнологий.

Супергидрофобными называют материалы, демонстрирующие так называемый ”эффект лотоса”. Этот эффект проявляется в том, что при контакте с таким материалом капля воды принимает форму, близкую к шарообразной, и при небольшом наклоне материала по отношению к горизонту капля с поверхности скатывается, захватывая при движении все загрязнения поверхности.

Говоря более строгим языком, супергидрофобными называют материалы, *характеризуемые одновременно тремя свойствами:

- капля воды образует на них угол смачивания более 150°,

- угол скатывания, т.е. угол наклона поверхности к горизонту, при котором капля c диаметром 2–3 мм начинает скатываться, не превышает десятка градусов и,

- наконец, имеет место эффект самоочистки поверхности при контакте с каплями воды.

Эффект лотоса или супергидрофобность поверхности в природе явление не уникальное и свойственно многим растениям или насекомым. Лист лотоса является лишь наиболее изученным и широко упоминаемым объектом. Хотя эффект лотоса в природе наблюдался давно, систематическое исследование этого явления учеными началось чуть более 10 лет назад, а получать самые разные материалы, обладающие супергидрофобностью, стало возможным лишь в связи с получением наноматериалов и развитием нано- и микротехнологий.

Чем лучше человечество исследовало супергидрофобные материалы, тем очевиднее становились преимущества использования таких материалов в быту и в технологии. Так, одной из наиболее востребованных областей использования супергидрофобных материалов является строительство в больших городах с высоким уровнем загрязненности воздуха. Супергидрофобизующая обработка зданий из стекла и бетона позволяет существенно снизить остроту проблемы очистки стекол и фасадов от загрязнений.

Это, в свою очередь, дает колоссальный экономический эффект, связанный с регламентными работами по мытью стекол, с высотными работами, с экономией воды и моющих смесей. По существу, после супергидрофобизующей обработки, работа по обслуживанию фасадов зданий частично ложится на окружающую природу и выполняется при естественном выпадении осадков. Кроме того, супергидрофобность строительных поверхностей защищает их от разрушения в условиях высокой влажности при циклических перепадах температур. Такое разрушение для традиционных материалов связано, в первую очередь, с воздействием напряжений, возникающих при попадании воды в дефекты и трещины поверхностного слоя материала и ее последующем замораживании.

При использовании супергидрофобных покрытий эффект водоотталкивания позволяет минимизировать разрушающие воздействия. Другим востребованным в быту направлением использования эффекта лотоса является супергидрофобизующая обработка различных тканей и одежды, которая может проводиться как на исходном материале, так и на готовом изделии. Подобная обработка позволяет без изменения цвета, плотности, фактуры изделия придавать одежде и тканям новые свойства, такие как непромокаемость даже под сильным дождем, незагрязняемость при попадании на ткань остатков пищи, соков, чая, кофе, вина. Последнее, очевидно, в ближайшем будущем приведет к широкому использованию супергидрофобных покрытий для спортивной обуви и рабочей одежды.

Еще одним важным направлением использования супергидрофобных материалов является создание супергидрофобных фильтров для очистки топлив и масел от примесей воды.

Применение таких фильтров позволяет разделять водно-масляные эмульсии с высокой эффективностью в широком диапазоне составов дисперсионных систем и размеров частиц диспергированной фазы. Однако, придание супергидрофобных свойств поверхности материалов необходимо не только для бытовых нужд. Чрезвычайно высок потенциал использования таких материалов в промышленности и авиации. В настоящее время целый ряд мировых научных центров и научно-исследовательские отделы ряда крупнейших фирм-производителей активно ведут работы в области создания супергидрофобных материалов и покрытий различного назначения. Институт физической химии и электрохимии РАН является одним из ведущих в России и в мире в области создания таких покрытий. В последние годы в ИФХЭ РАН разрабатываются супергидрофобные покрытия для энергетики, авиационной техники, текстильной промышленности, антикоррозионной защиты металлоконструкций.

Актуальность таких работ, например, для электроэнергетики связана с необходимостью создания энергосберегающих технологий при транспортировке электроэнергии. Хорошо известно, что значительные потери в линиях электропередач связаны с повреждением и изменением функциональных свойств элементов ЛЭП, возникающих в результате взаимодействия этих элементов с атмосферной влагой.

К основным проблемам, решение которых позволит сделать электроэнергию дешевле для каждого потребителя, относятся: коррозия металлических опор, арматуры и растрескивание железобетонных опор ЛЭП; возрастание токов утечки по поверхности изоляторов; повреждения и нарушение работы опор, проводов, изоляторов и грозозащитных тросов вследствие сверхрасчетных отложений гололеда или снега. Так, из средств массовой информации известно, что каждые три-четыре года на значительной территории России обледенение проводов вызывает их обрыв, и света и тепла иногда на многие часы лишаются десятки тысяч человек.

До настоящего времени каждая из перечисленных проблем представляла собой самостоятельную задачу и решалась независимо. Так, для снижения поверхностных токов утечки увеличивают длину изоляторов, периодически промывают их поверхности на действующих ЛЭП, уменьшают регламентные сроки службы. Для защиты от коррозии опор ЛЭП применяют специальные дорогостоящие методы обработки поверхности, например оцинковку. Защита от обледенения до настоящего времени обеспечивалась малоэффективными механическими и электротермическими методами, которые не позволяют предотвратить обледенение, а лишь ликвидируют его последствия.

В разработках ИФХЭ РАН было показано, что возможен единый подход к решению указанных выше проблем, возникающих при транспортировке электроэнергии – это применение супергидрофобных покрытий на поверхности различных конструкционных материалов ЛЭП. Выполненные в Институте теоретические и экспериментальные исследования позволили детально сформулировать научные основы получения таких покрытий. Кроме того, в последние годы в ИФХЭ РАН созданы покрытия для снижения токов утечки по поверхности силиконовых изоляторов, противокоррозионные покрытия для опор линий электропередач и конструкционных элементов на основе цветных и черных металлов, а также антиобледенительные покрытия для линий электропередач. Результаты уже проведенных испытаний полученных покрытий позволяют говорить о новом физико-химическом подходе, использующем наноматериалы и нанотехнологии в борьбе за энергосбережение при транспортировке электроэнергии и сформулировать стратегию снижения электрических и экономических потерь в электроэнергетике.

Еще одним важным направлением использования супергидрофобных покрытий является борьба с коррозией, с которой связаны ежегодные потери в миллиарды долларов. В ИФХЭ РАН в сотрудничестве с рядом других академических институтов разработана серия супергидрофобных покрытий для поверхности ряда черных и цветных металлов. Такие покрытия обеспечивают защиту как от атмосферной коррозии даже в очень жестких условиях эксплуатации изделий, так и от электролитной коррозии. Применение супергидрофобных покрытий снижает скорость коррозионных процессов при жестких условиях эксплуатации по многим причинам. Однако, в первую очередь, это происходит за счет того, что устанавливающийся при контакте с осадками или средой электролита гетерогенный режим смачивания способствует снижению площади реального контакта между защищаемой поверхностью и агрессивной средой.

Высока перспективность применения супергидрофобных покрытий, как противообледенительных в авиации. Например, для самолетов и вертолетов накопление льда приводит к изменению формы летательного аппарата, обтекающих его воздушных потоков и соответствующих аэродинамических сил и моментов. Основные негативные последствия обледенения связаны с увеличением аэродинамического сопротивления, уменьшением угла сваливания и подъемной силы. Кроме того, обледенение измерительной и контрольной аппаратуры приводит к нарушению ее нормальной работы и управляемости летательного аппарата. В последние десятилетия значительные усилия инженеров и исследователей были направлены как на более детальное понимание физико-химических явлений, определяющих процессы обледенения, так и на создание более эффективных систем для предотвращения обледенения и/или борьбы с его последствиями. Однако, несмотря на эти непрекращающиеся усилия, нарушения работы оборудования и авиакатастрофы, вызванные обледенением, продолжают происходить на всех классах воздушных судов. Ситуация по-прежнему настолько остра, что, например, Национальный совет США по безопасности на транспорте выделил проблему обледенения среди наиболее востребованных задач для улучшения безопасности в авиации.

Рис. 1. Автор настоящей статьи – член-корреспондент РАН Л.Б. Бойнович.

Рис. 1. Автор настоящей статьи – член-корреспондент РАН Л.Б. Бойнович.

В последние годы в ИФХЭ РАН успешно ведутся работы по созданию супергидрофобных противообледенительных покрытий для снижения образования и накопления льда на поверхностях конструкционных элементов и аппаратуры летательной техники. Результаты уже проведенных испытаний полученных покрытий показали, что применение таких методов в основном позволяет решить две задачи. Это, во-первых, предотвращение/замедление перехода переохлажденных капель воды, попадающих на конструкционные элементы, в твердое состояние с последующим их удалением с поверхности под действием воздушных потоков. Во-вторых, это снижение адгезии уже образовавшихся ледяных отложений к поверхности конструкционных элементов и аппаратуры, что способствует удалению льда под действием аэродинамических сил.

Хотелось бы также отметить, что успехи, достигнутые в области создания супергидрофобных материалов в Российской Академии наук, во многом связаны с двумя факторами. С одной стороны, это глубокая теоретическая проработка основ создания таких материалов, которая стала возможной благодаря существующим в Российской Академии Наук научным школам. С другой стороны – это планомерная работа по созданию новых научных приборов. Так, именно благодаря разработке уникальных автоматизированных научных приборов для исследования особенностей трехфазного равновесия, в лаборатории поверхностных сил ИФХЭ РАН удалось разработать фундамент для направленного создания супергидрофобных покрытий для самых разных материалов и выйти на лидирующие позиции в мире в этой области.

www.nanonewsnet.ru