Принципиальная схема смазки

Категория:

Дизельные двигатели

Публикация:

Принципиальная схема смазки

Читать далее:

Масляные фильтры ДВС

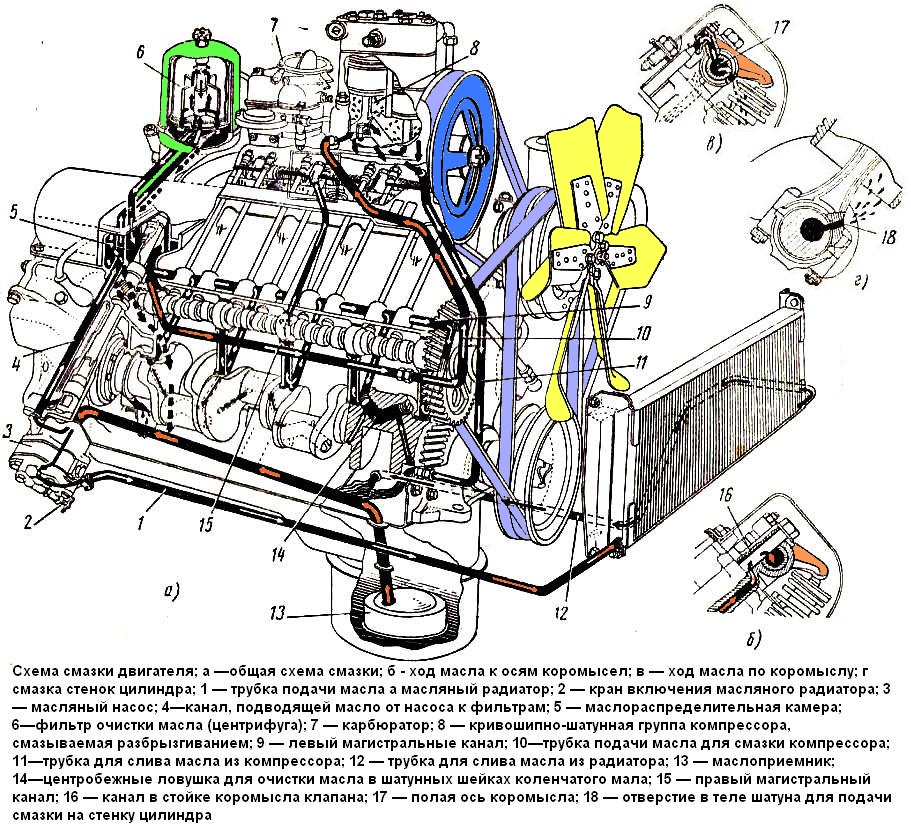

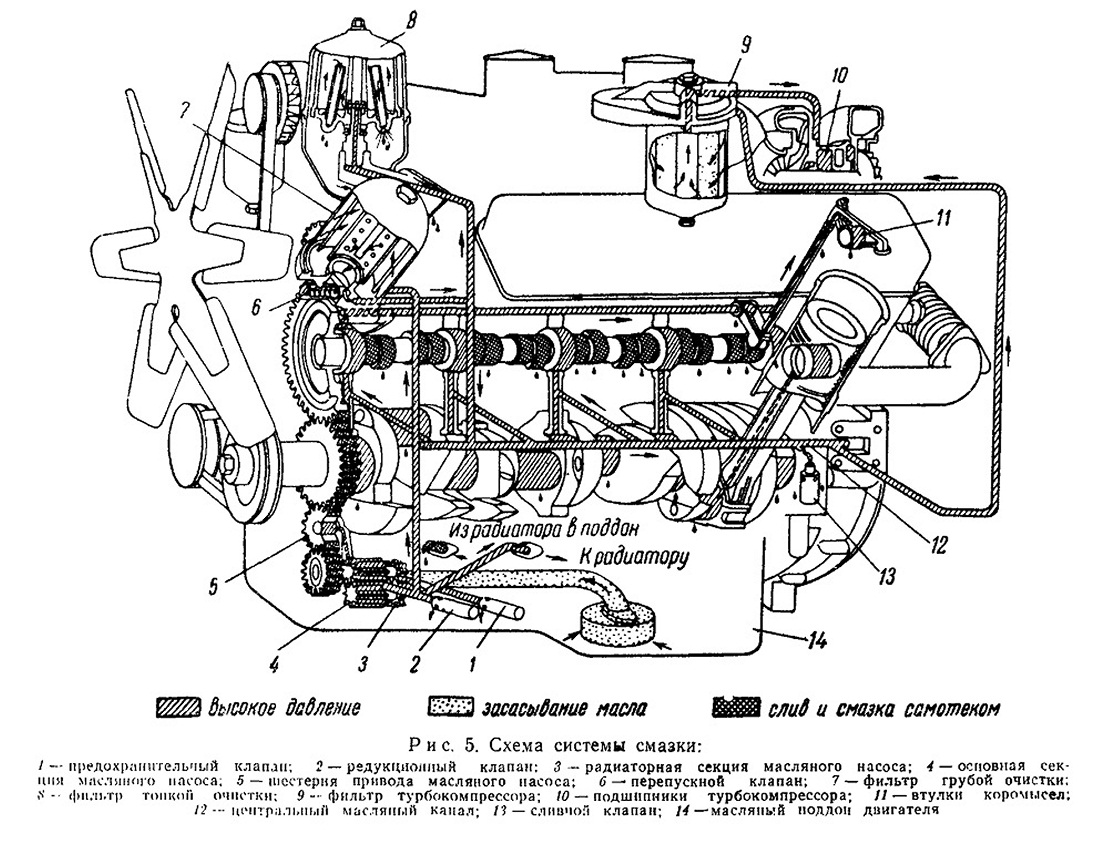

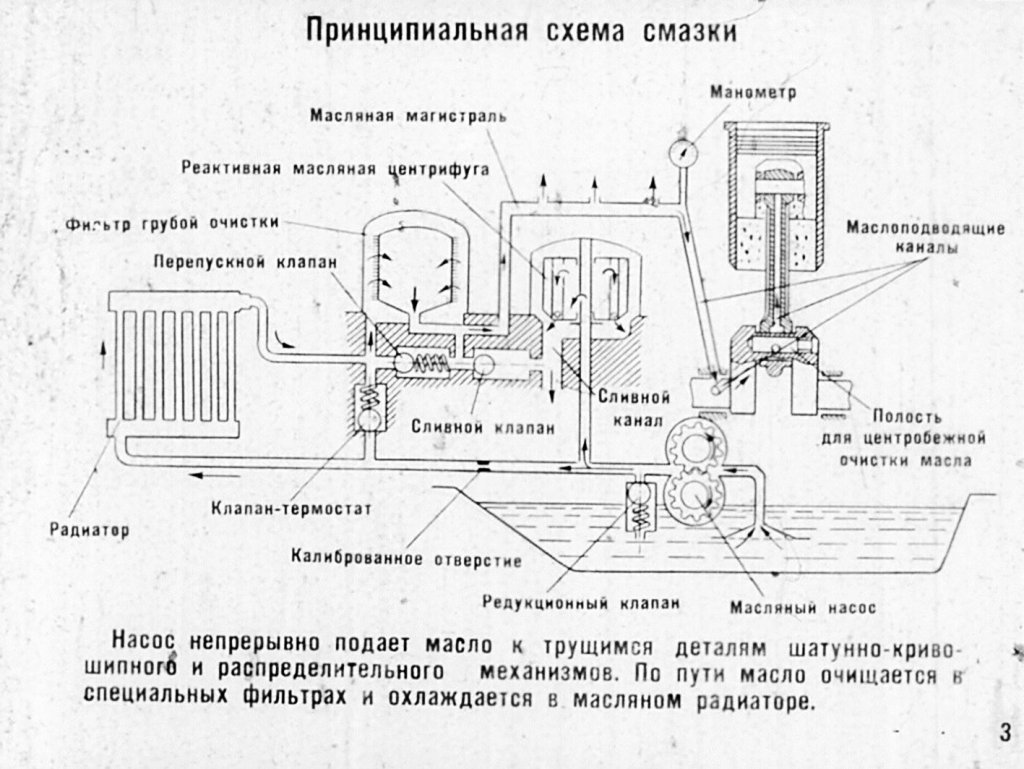

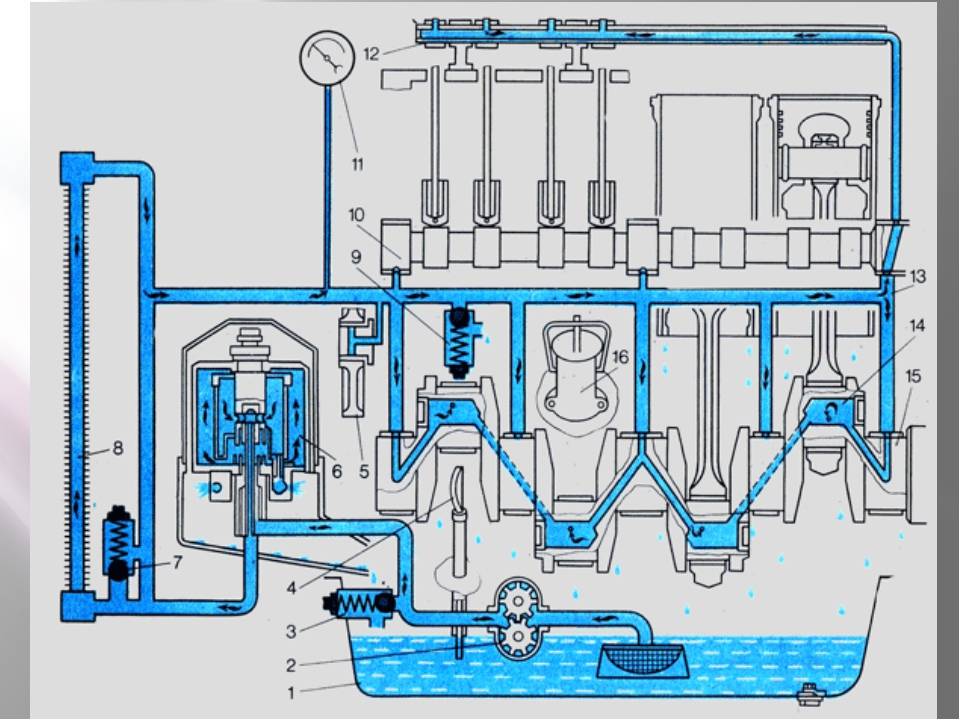

Принципиальная схема смазки

Система смазки обеспечивает непрерывную подачу масла к трущимся поверхностям деталей дизеля для уменьшения трения и отвода от них тепла. Доброкачественная смазка имеет решающее значение для надежной и безотказной работы двигателя в течение длительного времени.

Рис. 1. Фильтр тонкой очистки топлива дизеля

В двигателях внутреннего сгорания наибольшее распространение получила циркуляционная система смазки под давлением и смазка разбрызгиванием. Только в неответственных и малонагружен-ных деталях допускается смазка капельная и индивидуальная при помощи масленок для густой смазки (солидол).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Циркуляционная система смазки является наиболее совершенной.

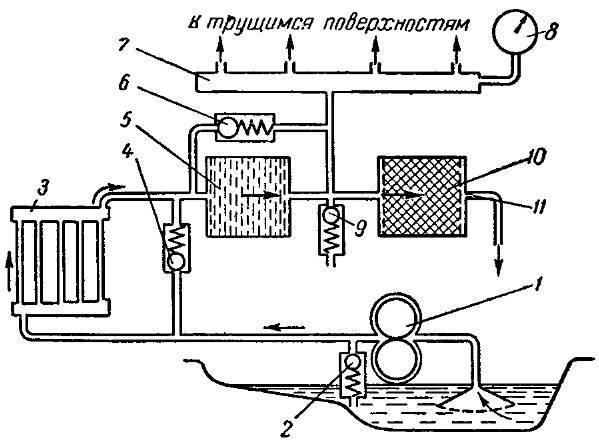

Рис. 2. Схема циркуляционной масляной системы дизеля NVD-24

Система смазки разбрызгиванием применяется чаще всего для подачи масла к рабочей поверхности цилиндра и к втулке верхней головки шатуна.

На рис. 3 приведена схема циркуляционной масляной системы дизеля NVD-24. В масляную систему входят шестеренчатый насос, масляный фильтр, холодильник, маслосборник с приемной сеткой, ручной прокачивающий насос, контрольно-измерительные приборы (манометры и термометры) и трубопровод.

Из картера горячее масло стекает в расположенный под дизелем маслосборник, откуда через приемную сетку, холодильник и фильтр шестеренчатым насосом нагнетается в распределительную трубу или непосредственно в подшипники. Труба расположена вдоль дизеля, от нее по трубкам масло подводится к коренным подшипникам. Из подшипников по сверлениям в коленчатом валу масло подается в шатунные подшипники, а потом по трубке, прикрепленной к стержню шатуна, — на смазку поршневых пальцев.

Шестеренчатый насос установлен на передней крышке дизеля и приводится в движение от коленчатого вала. Он обеспечивает циркуляцию масла в масляной системе дизеля во время работы.

Для предотвращения чрезмерного повышения давления масла в системе на крышке насоса установлен редукционный клапан. Масло, которое нагрелось в процессе эксплуатации, охлаждается в холодильнике. Чаще всего применяется холодильник поверхностного типа. В нем масло охлаждается циркулирующей под действием насоса водой, проходящей через трубки.

Рис. 3. Масляный охладитель дизеля 6S275: 1 — крышки; 2 — патрубок; 3 — корпус; 4— кронштейн крепления; 5 — патрубок; 7 — трубка; 8 — перемычка

Представленный на рис. 3 холодильник состоит из цилиндрического сварного корпуса с патрубками для подвода и отвода масла, двух чугунных крышек с патрубками для подвода и отвода охлаждающей воды и охлаждающего элемента, состоящего из двух трубных коллекторов.

Для заполнения масляной системы дизеля перед пуском служит ручной прокачивающий насос.

Карта смазки и ее значение

ТОО «MSK GROUP KZ»

ЗАВОД ПО ПРОИЗВОДСТВУ

СМАЗОЧНЫХ МАТЕРИАЛОВ

В КАЗАХСТАНЕ

РЕСПУБЛИКА КАЗАХСТАН, Восточно-казахстанская область,

Г. УСТЬ-КАМЕНОГОРСК

УЛ. ИМ. Ж.МАЛДЫБАЕВА, 173/1

+7(723) 229-4492

Заказать звонок

Мы в

Мы в

ТОО «MSK GROUP KZ»

ЗАВОД ПО ПРОИЗВОДСТВУ

СМАЗОЧНЫХ МАТЕРИАЛОВ

В КАЗАХСТАНЕ

РЕСПУБЛИКА КАЗАХСТАН, Восточно-казахстанская область,

Г. УСТЬ-КАМЕНОГОРСК

УЛ. ИМ. Ж.МАЛДЫБАЕВА, 173/1

+7(723) 229-4492

Заказать звонок

Мы в

Мы в

Любой механизм, будь то промышленный агрегат, транспорт или оборудование, имеет инструкцию эксплуатации, в которую входит карта смазки. Она включает подробные схемы и рекомендации, которые помогут правильной эксплуатации машины.

ЧТО СОБОЙ ПРЕДСТАВЛЯЕТ КАРТА СМАЗКИКарта смазки может состоять из таблицы и иллюстраций, где подробно указано, в какие узлы необходимо закладывать смазочные материалы, помимо этого есть и другие сведения. Классическая схема смазки включает:

Классическая схема смазки включает:

1. Перечень механизмов

2. Точное место смазки. В этом случае карта смазки точно определяет узел, в который необходимо заложить материал. Примеры: подшипник скольжения, шарикоподшипники и прочее.

3. Указание, какой сорт смазки рекомендован производителем. Важно подбирать правильные материалы, чтобы не навредить механизму. Карта смазки включает конкретное наименование (Литол, Солидол и т.д.) и его точный номер по ГОСТу.

4. Информацию о том, как часто необходимо обновлять смазку. Обычно указывается количество дней между закладыванием смазки и объем материала.

5. Способ смазки. Нанесение может быть разным (при помощи шприца, разбрызгивания, погружения, ручным способом и т.д.). Карта смазки обязательно рекомендует более оптимальный вариант.

6. Приблизительный расход смазочных материалов в течение года.

Эта информация важна для крупных промышленных предприятий, чтобы следить за расходом смазки.

Эта информация важна для крупных промышленных предприятий, чтобы следить за расходом смазки.Помимо этого, карта смазки включает иллюстрации основных узлов, приспособлений для нанесения смазочных материалов и других особенностей. Могут быть описаны и специфические условия эксплуатации узлов.

ПОЧЕМУ СХЕМА СМАЗКИ ТАК ВАЖНАКарта смазки помогает избежать многих неполадок и быстрого изнашивания деталей, если соблюдать все рекомендации.

Доказано, что несвоевременная смазка увеличивает нагрузки на механизмы, что приводит к быстрому выходу из строя. Чрезмерная смазка, к слову, так же вредна.

Для того чтобы механизм работал бесперебойно, необходимо тщательно соблюдать рекомендации из карты смазки, периодически замерять температуру нагрева смазываемых деталей, поддерживать уровень масла в картерах на оптимальном уровне, вовремя заменять смазочные материалы, соблюдать правила их хранения. Благодаря этому эксплуатация будет долгой и успешной.

Получите консультацию

бесплатно!

Name

УНИКАЛЬНАЯ

ТЕХНОЛОГИЯ «MSK»

позволила создать для Вас новые смазки высокого качества:

ЛИТОЛ-24-МСК ЕР-2 Смазка №158

Наша продукция

Наши контакты

Name

Ваш телефон

Name

ТОО «MSK GROUP KZ» имеет сертификаты ISO 9001, ISO 14001 и ISO 18001

© 2023 Все права защищены / ТОО «MSK GROUP KZ»

Разработка сайта MStudio. kz

kz

Мы в

Мы в

Заказать звонок

Ваше имя

Ваш телефон

ОФОРМИТЬ ЗАКАЗ?

Ваше имя

Ваш телефон

3 шага к эффективному управлению смазкой

Для многих первым этапом в создании эффективного анализа масла или программы смазки является посещение учебного курса, чтобы понять, что на самом деле означает наилучшая практика. К сожалению, некоторые покидают курс в таком же замешательстве, как и в начале, перегруженные объемом информации, которую необходимо осмыслить, усвоить и применить, чтобы стать организацией мирового уровня. Когда они выходят из класса в последний день обучения, у них в первую очередь возникает фраза: «Куда мы идем дальше?»

Что требуется, так это индивидуальная дорожная карта или проект на месяцы и годы вперед. Документ, который выступает в качестве отправной точки, на основе которой можно оценить текущие сильные и слабые стороны, возможности и угрозы, обеспечивая четкое направление для краткосрочных, среднесрочных и долгосрочных целей, называется обзором анализа смазочных материалов и масел.

Что такое управление смазкой?

Многие люди определяют обзор смазочных материалов как полный список всего оборудования, смазываемого маслом и консистентной смазкой, с рекомендациями по соответствующим продуктам, указанным рядом с каждым компонентом. Хотя не может быть никаких сомнений в том, что выбор правильного продукта для правильного применения имеет решающее значение, хорошая смазка — это гораздо больше, чем просто выбор продукта.

В последние несколько лет наблюдается растущая тенденция к внедрению программ управления смазкой, и эти организации пожинают плоды.

Оценка хранения и обращения с жидкостью является жизненно важным компонентом эффективного исследования смазочных материалов. |

Концепция управления смазкой использует целостный подход к смазке. При таком подходе смазочные материалы рассматриваются не как расходные материалы, которые нужно покупать по самой низкой цене, а как актив, которым нужно управлять и развивать. Этот процесс ухода начинается в тот день, когда смазка поступает на место, и заканчивается в тот день, когда масло сливается с компонента и утилизируется надлежащим образом. При этом необходимо учитывать следующие ключевые области:

Этот процесс ухода начинается в тот день, когда смазка поступает на место, и заканчивается в тот день, когда масло сливается с компонента и утилизируется надлежащим образом. При этом необходимо учитывать следующие ключевые области:

- Стандарты смазочных материалов, консолидация и закупки,

- Хранение смазочных материалов и обращение с ними,

- Методы отбора проб нефти,

- Контроль загрязнения,

- Обучение, повышение квалификации и сертификация,

- Анализ смазки,

- Стандарты и рекомендации по смазке/повторной смазке,

- Управление программой,

- Процедуры и рекомендации,

- Цели и показатели программы,

- Руководства по безопасности и утилизации и лучшие практики, а также

- Непрерывное улучшение.

Чтобы программа управления смазкой была эффективной, необходимо оценить все эти области и, при необходимости, внести улучшения, чтобы привести текущие практики в соответствие с передовыми отраслевыми практиками.

Процесс исследования смазки и анализа масла представляет собой поэтапный подход к оценке сильных и слабых сторон программы смазки завода и намечает курс на постоянное и устойчивое улучшение.

Шаг 1: Обзор программы и диаграмма «паук»

Трудно составить обзор относительно сильных и слабых сторон программы смазывания без полного понимания всех аспектов программы смазывания предприятия. Однако такой обзор является жизненно важным первым шагом в определении того, на чем должны быть сосредоточены краткосрочные и долгосрочные цели. Что требуется, так это средство количественной оценки каждой ключевой области, в то же время предоставляя обзор программы смазки в целом.

Для достижения этих целей используется паутинная диаграмма, иллюстрирующая такие сильные и слабые стороны. Диаграмма паука, названная из-за ее сходства с паутиной, представляет собой инструмент многомерного анализа, который предлагает визуальный обзор сильных и слабых сторон с более подробным анализом каждой проблемной области, изложенной в отчете об исследовании.

Рисунок 1. Паук Диаграмма |

В процессе обследования смазочных материалов проводится аудит предприятия, при этом каждая ключевая область смазочных материалов оценивается по шкале от 1 до 10. Затем данные наносятся на диаграмму паука, как показано на рис. 1. При таком подходе баллы варьируются от 1 до 4 требуют немедленного улучшения, баллы от 4 до 7 представляют собой среднее соответствие лучшим отраслевым практикам, а баллы выше 7 означают хорошее соответствие отраслевым стандартам.

В целом, чем полнее паутина, тем лучше соблюдаются передовые методы, а пустые области указывают на необходимость улучшения. Цель постоянного совершенствования должна состоять в том, чтобы сеть ежегодно расширялась, а ежегодные аудиты проводились для измерения результатов постоянного улучшения. Эти улучшения должны продолжаться до тех пор, пока все аспекты управления смазкой не будут оценены в диапазоне 7 и выше.

Шаг 2: Оценка стоимости надежности

Хотя диаграмма «паук» предлагает краткий способ оценки сильных и слабых сторон программы смазывания по сравнению с лучшими отраслевыми практиками, она не учитывает те факторы, которые оказывают наибольшее влияние на затраты на техническое обслуживание оборудования на уровне предприятия.

Например, оценка программы управления смазкой предприятия может указать на недостатки в области анализа смазочных материалов. Однако, если большинство отказов является результатом неадекватного контроля загрязнения, нет смысла пересматривать программу анализа масла без предварительного улучшения чистоты жидкости за счет улучшенных сапунов, уплотнений и фильтрации масла.

В то время как логика может подсказывать улучшение всех слабых сторон, фискальные ограничения, включая бюджеты и кадровые вопросы, требуют поэтапного подхода, который в первую очередь фокусируется на наиболее распространенных и дорогостоящих проблемах. Этот подход часто называют принципом Парето.

Для достижения такой специфики важно выйти за рамки простого снимка завода в целом, разбить процесс аудита на компоненты и/или производственные области и оценить исторические сбои, используя подход с учетом последствий и критичности режимов отказов (FMECA). . Подход FMECA оценивает каждый компонент или группу компонентов и обеспечивает разбивку факторов, которые являются наиболее важными областями для повышения надежности и, следовательно, снижения общих затрат на техническое обслуживание.

В сочетании с этим подходом FMECA следует провести анализ финансовых последствий низкой надежности оборудования для каждого типа компонентов, включая исходные затраты на ремонт, а также другие факторы, включая потери производственных затрат. Пример такого анализа показан в Таблице 1. На основании данных Таблицы 1 первоначальные ресурсы следует сосредоточить на уменьшении загрязнения редукторов влагой в зоне 2. относительно высокая частота отказов означает, что наиболее эффективной стратегией снижения затрат является контроль уровня влажности в этих редукторах.

Оценка затрат на надежность является важной частью всего процесса обследования, поскольку она позволяет определить приоритеты рекомендуемых улучшений на основе их влияния на затраты на техническое обслуживание оборудования.

Этап 3: Разработка программы анализа масла

Анализ масла играет жизненно важную роль в управлении смазкой. Хотя верно то, что анализ масла важен для раннего предупреждения о приближающихся отказах, его роль в комплексной программе управления смазкой гораздо более обширна и значительна.

Например, обследование смазки может указать на необходимость улучшения контроля загрязнения. Но как выявляются проблемы? Как контролируются корректирующие меры по улучшению чистоты жидкости? Ответ — регулярный рутинный анализ масла, независимо от того, проводится ли он на объекте, за его пределами или в комбинации того и другого.

Настройка ключевых показателей эффективности (KPI) для анализа масла — отличное место для начала. Например, оценка чистоты жидкости по стандарту ISO либо в виде комплексной оценки предприятия, либо, что чаще, на основе типа компонента, позволяет измерить текущие уровни чистоты жидкости и ежегодные улучшения. Цель состоит в том, чтобы ежегодно снижать KPI, в данном случае совокупный рейтинг чистоты жидкости по стандарту ISO, до тех пор, пока дальнейшие улучшения не станут невозможными. Другие ключевые показатели эффективности анализа масла включают:

Цель состоит в том, чтобы ежегодно снижать KPI, в данном случае совокупный рейтинг чистоты жидкости по стандарту ISO, до тех пор, пока дальнейшие улучшения не станут невозможными. Другие ключевые показатели эффективности анализа масла включают:

- Уровень влажности композита,

- Количество образцов-исключений, которые показывают высокую скорость износа, и

- Результаты соответствия образцов новым спецификациям масла.

В дополнение к KPI анализа масла данные других технологий мониторинга состояния, таких как анализ вибрации, термография и ультразвук, могут использоваться для многогранного, многомерного механизма обратной связи. В этом сценарии анализ масла и другие инструменты мониторинга состояния являются просто критериями, по которым измеряется успех или неудача управления смазкой.

Местоположение точки отбора проб является важным фактором при реализации программы анализа масла. |

Если анализ масла должен использоваться в качестве показателя управления смазкой, важно, чтобы программа анализа смазочного материала была разработана с учетом этой цели. Таким образом, первоначальный аудит смазки должен проверять каждый критический компонент и давать обратную связь по ключевым проблемным областям. К ним относятся:

- Расположение точки отбора проб,

- Оборудование для отбора проб,

- Процедуры отбора проб,

- Частота дискретизации,

- Выбор сланца для анализа масла и

- Установка соответствующих сигналов тревоги и ограничений.

Хотя этот подход может показаться обескураживающим, он является жизненно важным шагом к тому, чтобы улучшения в других областях управления смазкой можно было оценивать и оценивать на постоянной основе.

Я преподавал курсы по анализу масел и передовым методам управления смазкой в течение нескольких лет, и меня всегда поражало относительное соотношение участников курсов, которые покидают аудиторию с большими планами оживить больную программу смазывания, по сравнению с теми, кто через один-два года дороги, действительно внесены существенные изменения.

Хотя многие понимают, что усовершенствования в таких областях, как хранение смазочных материалов, контроль загрязнения и анализ масла, могут значительно повысить надежность оборудования и снизить общие затраты на техническое обслуживание, им не хватает внимания просто потому, что трудно определить отправную точку. Это также замедляется сложными задачами, необходимыми для улучшения, которые воспринимаются как невыполнимые.

Тем не менее, простая задача проведения всестороннего исследования смазочных материалов может оказаться достаточным для того, чтобы организация встала на путь совершенства в области смазочных материалов, и она станет ориентиром для дальнейшего успеха. Узнайте больше о том, как Noria может помочь в разработке вашей программы анализа смазки или масла.

Внедрение передовой программы смазки

Хорошо разработанная и должным образом выполненная программа смазки может предоставить вашему предприятию значительные финансовые возможности. При разработке программ смазки для своих клиентов «Нория» использует поэтапный подход.

При разработке программ смазки для своих клиентов «Нория» использует поэтапный подход.

Первый этап представляет собой контрольную оценку. На этом этапе инженер-консультант выезжает на завод и оценивает текущее состояние программы. Это помогает выявить отклонения от передовой практики в основных областях программы смазки клиента. В конце этого этапа у клиентов должно быть не только четкое представление о шагах, необходимых для преобразования их сайта, но и представление об уровне приоритета каждого из необходимых изменений.

Второй этап заключается в разработке оптимального эталонного состояния (ORS) для каждой отдельной точки смазки. Это включает в себя разработку процедур и рабочих планов, которые состоят из модификации аппаратного обеспечения оборудования, осмотров, анализа масла, профилактического обслуживания (PM) и задач по состоянию, которые связаны с улучшением ремонтопригодности и надежности актива.

Третий этап, которому будет посвящена эта статья, — это реализация дизайна. Модификация вашего оборудования — первый шаг на этом этапе. Если вы действительно хотите добиться успеха в программе мирового уровня, вам потребуется модифицировать оборудование. Как правило, это неинвазивные модификации, которые служат определенной цели. На рис. 1 показано несколько примеров таких модификаций.

Модификация вашего оборудования — первый шаг на этом этапе. Если вы действительно хотите добиться успеха в программе мирового уровня, вам потребуется модифицировать оборудование. Как правило, это неинвазивные модификации, которые служат определенной цели. На рис. 1 показано несколько примеров таких модификаций.

Рисунок 1. Примеры стандартных модификаций оборудования

Добавляя аксессуары, такие как осушающие сапуны, быстроразъемные соединения, внешние указатели уровня и порты для проб, вы можете преобразовать небольшой редуктор в соответствии со стандартами мирового уровня с точки зрения контроля загрязнения, ремонтопригодности и надежности.

Без добавления таких элементов, как клапан для отбора проб масла с трубкой Пито, не было бы возможности отобрать пробу масла, как это рекомендовано проектом, на втором этапе. Вот почему клиентам рекомендуется сначала приобрести и установить все аксессуары. Без определенных аксессуаров такие рекомендации, как взятие пробы масла или проверка указателя уровня, не будут иметь смысла.

Что купить

На этом этапе нужно будет принять множество решений. Существует множество производителей и реселлеров продукции, ориентированной именно на этот рынок. Ваши решения должны основываться на том, что потребуется для достижения ваших целей в области надежности. Обязательно всегда учитывайте стоимость жизненного цикла продукта и ее влияние на вашу способность достигать поставленных целей.

Старая поговорка «Вы получаете то, за что платите» верна в отношении аксессуаров для модификации машин. Кажется, что всегда есть компромисс между первоначальными затратами и затратами на жизненный цикл. Я большой сторонник того, чтобы потратить немного больше авансом, чтобы получить высочайшее качество при одновременном снижении стоимости жизненного цикла в долгосрочной перспективе.

Тем не менее, покупка более дешевого качества с более низкими первоначальными затратами и более высокой стоимостью жизненного цикла также сработала для некоторых клиентов. В любом случае машина и компоненты выиграют от повышенного внимания, а это и есть конечная цель.

Большинство поставщиков более чем рады продемонстрировать свои продукты, чтобы получить шанс заработать на вашем бизнесе, поэтому попросите образцы и попробуйте каждый продукт. Посмотрите, что вам нравится, а что нет. В некоторых случаях вы можете потратить сотни тысяч долларов на эти предметы, поэтому вы действительно должны убедиться, что они будут работать на вас.

Установка

Этот последний шаг может начаться только после того, как вы приняли решение о том, что покупать, и все готово к установке. Установку может потребоваться синхронизировать с завершением работы, или ее можно завершить во время работы.

Несмотря на это, время важно, но не так важно, как то, кто будет вносить изменения. Как правило, наиболее успешным методом является наличие элитной команды установщиков, единственной целью которых является повсеместная установка модификаций. Каждый член команды должен быть обучен работе с продуктами и их установке.

В это время у команды не должно быть других обязанностей.