Микротрещина в ГБЦ, причины и устранение

Головка блока цилиндров считается очень важной составляющей любого двигателя внутреннего сгорания. Практически весь кривошипно-шатунный механизм располагается в блоке цилиндров, а ГБЦ служит своеобразным плацдармом для размещения отдельных элементов ГРМ. В ней также проходят каналы для смазочной и охлаждающей жидкостей, поэтому любая микротрещина в ГБЦ может привести к печальным последствиям. Ну а микротрещины могут возникать по различным причинам, а наиболее распространенная – это перегрев.

Если срок службы ГБЦ солидный и именно это и явилось причиной выхода ее из строя, то можно попытаться произвести ремонт ГБЦ. Но можно и не мучиться, а купить сразу новую головку, либо подобрать подержанную, в более-менее рабочем состоянии.

Если же микротрещины или другие неприятности образовались после перегрева, то первое, что нужно проверить, это плоскость ГБЦ – после перегрева практически всегда она деформируется, это относится почти к 80-ти процентам отечественных и иностранных автомобилей.

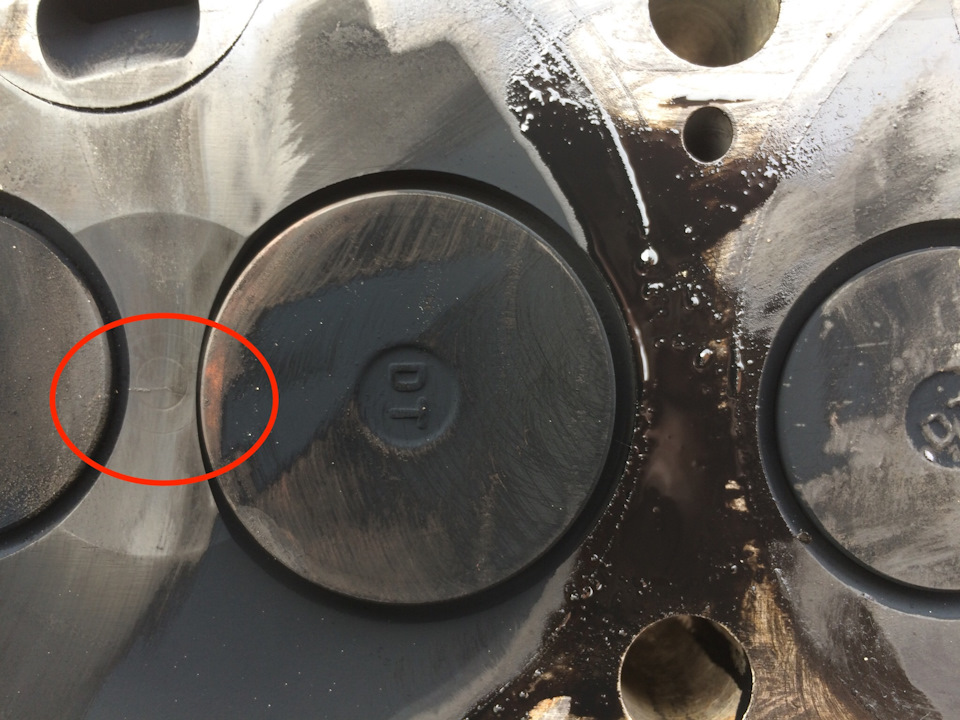

Еще одна распространенная проблема, возникающая вследствие перегрева и влекущая необходимость ремонта двигателя, это образование микротрещин. Но это больше относится к дизельным двигателям. Микротрещина в ГБЦ возникает обычно между клапанами, либо между отверстием для форсунки и клапанным гнездом. Зачастую такую микротрещину при визуальном осмотре обнаружить не удается, поэтому во время проверки головки эти места нужно тщательно осмотреть, предварительно как следует очистив поверхность от нагара. Можно провести по поверхности ГБЦ ногтем – если там имеется трещина, то ноготь за нее зацепится, пусть даже ее и не будет видно.

Еще один признак того, что в наличии имеется микротрещина в ГБЦ, можно обнаружить во время работы двигателя. Нужно просто открыть крышку радиатора и посмотреть внутрь – если микротрещина есть, то в радиаторе будут видны пузырьки воздуха. Находящиеся в камере сгорания газы в момент сжатия подвергаются огромному давлению, так что просачиваются через микротрещину и попадают в магистраль охлаждающей жидкости, ну а уже оттуда в радиатор. Казалось бы, страшного в этом ничего нет, но если газов будет слишком много, то это может повлиять на качество охлаждения и в результате двигатель все равно перегреется.

Но есть и хороший момент – любые микротрещины подлежат ремонту, так что отчаиваться не стоит. Главное – это вовремя обнаружить ее, пока процесс не зашел слишком далеко, после чего сразу же отправиться на станцию техобслуживания.

Смотрите также:

- Расточка каналов ГБЦ позволяет увеличить мощность

- Прогорела прокладка ГБЦ – неприятно, но не смертельно

- Неисправности ГБЦ бывают различные

- Трещина головки блока цилиндров может быть отремонтирована

- Шлифовка головки блока цилиндров

Все статьи >>

Как проверить головку блока цилиндров, не снимая с двигателя

Головка блока цилиндров – важнейший компонент двигателя, расположенный в его верхней части.

Выход из строя ГБЦ – серьезная проблема, чреватая тратами на ремонт узла или его покупку. Прежде всего необходимо выяснить, действительно ли сбой в работе силового агрегата связан именно с головкой. Основная причина неправильного функционирования ГБЦ – ее разгерметизация, вызываемая чаще всего перегревом мотора или непрофессиональным ремонтом. В появившиеся микротрещины проходит охлаждающая жидкость, дестабилизирующая нормальную работу двигателя и вызывающая его преждевременный износ. Лучший вариант – демонтировать головку. Однако существуют способы проверки, не требующие демонтажа.

Содержание статьи

- 1 Симптомы появления микротрещин

- 2 Визуальный метод

- 3 Проверка с помощью металлической стружки

- 4 Проверка с использованием красящей жидкости

- 5 Выводы: ремонт или покупка

Симптомы появления микротрещин

- Первый из них – необходимость постоянного долива антифриза при отсутствии протечек. Посмотрите в расширительный бачок: если там мутная маслянистая жидкость, значит, головка разгерметизирована: пробита прокладка или появились трещины.

Косвенный признак – необоснованное поднятие и опускание температуры двигателя в теплую погоду. Проблема требует немедленного решения, если вы вытащили масляный щуп (он в пене) и обнаружили чуть ли не два максимальных уровня, хотя недавно все было в норме и смазку вы не доливали.

Косвенный признак – необоснованное поднятие и опускание температуры двигателя в теплую погоду. Проблема требует немедленного решения, если вы вытащили масляный щуп (он в пене) и обнаружили чуть ли не два максимальных уровня, хотя недавно все было в норме и смазку вы не доливали. - «Троение», т. е. потеря двигателем мощности при нагрузке, сопровождающаяся вибрацией. Определить, что причина кроется в наличии микротрещин, не так сложно. Для этого выверните по очереди все свечи. Осмотрите каждую из них. Если на какой-либо детали есть жидкость, протрите ее пальцем и приложите к языку. Сладковатый вкус, которым обладают охлаждающие жидкости, говорит о попадании его в цилиндры.

- Зачастую вышеописанным способом определить утечку антифриза не удается. Но он по-прежнему уходит, в бачке и на щупе пены нет. Что делать? После длительной поездки на хорошей скорости выверните свечи и подсветите во внутрь фонариком. Идеально чистые, отмытые охлаждающей жидкостью поршни указывают на появление трещины рядом со впускным клапаном.

- Частое кипение антифриза при отсутствии нагрузки на двигатель. Заглушите мотор, долейте охлаждающей жидкости до требуемого уровня. Пустите силовой агрегат: если антифриз почти сразу закипел, проблема в негерметичности ГБЦ.

Визуальный метод

Трещины в ГБЦ чаще всего появляются в определенных местах. Т. е. дефекты можно выявить обычным осмотром. Чаще всего микротрещины появляются:

- между клапанами;

- между местом вворачивания свечи зажигания и клапаном;

- под направляющей втулкой клапана.

В первых двух случаях обнаружить дефект легко – его будет хорошо видно. В последнем это не удастся, т. к. будет мешать направляющая втулка клапана (ее нужно вытащить, что без снятия головки не удастся).

Проверка с помощью металлической стружки

Довольно оперативный метод, не требующий демонтажа узла: нужно лишь снять клапанную крышку, распредвал. По периметру ГБЦ поставьте постоянные магниты и обсыпьте ее металлической стружкой. Она начнет притягиваться к ним, а в местах, где есть трещины, останется.

Она начнет притягиваться к ним, а в местах, где есть трещины, останется.

Проверка с использованием красящей жидкости

Перед проведением процедуры тщательно промойте головку с помощью растворителей, ацетона или бензина. Далее понадобится специальная красящая жидкость, которую нужно нанести на поверхность узла и выждать 10-15 минут. Затем чистой ветошью протрите головку: если есть микротрещины, краска забьется туда и останется: ее будет видно невооруженным глазом.

Выводы: ремонт или покупка

Наиболее эффективным методом считается сварка. Для этого понадобится специальный материал, по составу напоминающий тот, что использовался при изготовлении узла. Ремонт производится посредством аргонной сварки или газовой горелки. После окончания процедуры шов зачищают, фрезеруют, полируют. Далее производится контрольная проверка.

Данный способ довольно эффективный. Однако требуется специальная сварка, опытный мастер. Поэтому ремонт обойдется недешево. Но и новая ГБЦ, особенно на иномарки, стоит немало. Как вариант, можно приобрести контрактную деталь: она снимается с автомобиля с пробегом, по тем или иным причинам не годящегося к дальнейшей эксплуатации. В этом случае можно быть уверенным, что вы ставите оригинальную деталь, а не контрафакт.

Как вариант, можно приобрести контрактную деталь: она снимается с автомобиля с пробегом, по тем или иным причинам не годящегося к дальнейшей эксплуатации. В этом случае можно быть уверенным, что вы ставите оригинальную деталь, а не контрафакт.

6 наиболее важных методов испытаний на трещины при неразрушающем контроле материалов

В последние годы неразрушающие испытания материалов прочно вошли в процесс контроля. Благодаря своей эффективной работе эта процедура проверки стала решающей для всестороннего контроля процесса. В то же время во многих отраслях уже недостаточно проверять только геометрические размеры компонента. Это связано с тем, что все чаще предъявляются повышенные требования к тестированию компонентов параллельно с непрерывной работой. Поэтому необходимы гораздо более обширные испытания, чтобы подтвердить соответствующие свойства в течение всего срока службы.

Зачем нужны неразрушающие испытания материалов?

Существует множество критических с точки зрения безопасности применений или серьезных косвенных экономических убытков, когда компоненты выходят из строя или не соответствуют их требованиям. Если, например, американские горки разваливаются во время работы, человеческая жизнь подвергается немедленной опасности. Если трубопроводы здания выходят из строя, может последовать значительный ущерб от воды с последующими высокими затратами на ремонт.

Если, например, американские горки разваливаются во время работы, человеческая жизнь подвергается немедленной опасности. Если трубопроводы здания выходят из строя, может последовать значительный ущерб от воды с последующими высокими затратами на ремонт.

В соответствии с этим определяются стандарты в автомобильной и многих других отраслях промышленности. Они обеспечивают непрерывный и тщательный контроль важных для безопасности компонентов в процессе производства и перед установкой.

Какие дефекты могут быть обнаружены в компонентах?

Каталог дефектов от клиентов разнообразен. Например, решающими факторами влияния являются область применения компонента, материал, из которого он изготовлен, и его размеры. Наиболее распространенные типы дефектов, обнаруживаемые при осмотре поверхности:

- Трещины

- Полости

- Вмятины

- Шлифовальный ожог

- Твердые участки

- Мягкие места

- Магнитные включения (остатки)

Классические дефекты компонентов представляют собой трещины, обнаруженные на поверхности материала.

По этой причине клиенты ожидают, что даже самые мелкие дефекты глубиной всего в несколько микрометров будут обнаружены и надежно отображены в процессе контроля. Например, для проверки этого обычно используется контрольно-измерительный прибор STATOGRAPH от FOERSTER. Размер дефекта, который еще можно устранить с помощью STATOGRAPH, зависит от компонента и его материала, а также от частоты тестирования и используемого датчика. Благодаря оптимальной конструкции можно обнаружить даже трещины глубиной всего 30 мкм.

Какие существуют методы обнаружения трещин в литых компонентах?

Существует несколько методов тестирования компонентов. Различают два классических подхода:

- Разрушающий контроль

- Неразрушающий контроль

Компоненты из партий, которые впоследствии перепродаются и устанавливаются, могут быть проверены только случайным и разрушающим образом. По мере увеличения потребности в тестировании стоимость брака, вызванного тестом, возрастает. В результате полная проверка методологически невозможна.

На этой ноте была развита область неразрушающего контроля. Исходя из этого, в зависимости от задачи тестирования доступны различные методы:

- Визуальный осмотр (VT)

- Испытания на проникающие красители (PT)

- Вихретоковый контроль (ET)

- Термографические испытания (ТТ)

- Магнитопорошковый контроль (МТ)

- Ультразвуковой контроль (УЗК)

В зависимости от применения используются разные методы испытаний. Существенными влияющими факторами являются тестовый материал, размер, структура дефектов и тестовое задание, а также необходимое время цикла и доступный бюджет.

Существенными влияющими факторами являются тестовый материал, размер, структура дефектов и тестовое задание, а также необходимое время цикла и доступный бюджет.

1. Испытание на трещины с визуальным контролем (VT)

Во время процедур визуального контроля связанные с поверхностью характеристики качества, такие как отклонения формы, дефекты или состояние поверхности компонента, просматриваются и оцениваются с помощью невооруженным глазом или с помощью оптических устройств (например, увеличительных стекол, микроскопов или эндоскопов). Перед всеми другими методами разрушающего и неразрушающего контроля визуальный контроль первоначально проводится в комплексном тесте и используется для различных форм продукта в соответствии с указанными инструкциями по тестированию.

Процедура испытаний реализуется в виде прямого и косвенного визуального осмотра в рамках производственного контроля, осмотра и исследования повреждений компонентов, систем или других объектов испытаний. Результаты тестирования сильно зависят от опыта и субъективной оценки тестировщика. Поэтому трудно добиться сопоставимости.

Результаты тестирования сильно зависят от опыта и субъективной оценки тестировщика. Поэтому трудно добиться сопоставимости.

2. Испытание на растрескивание методом капиллярного контроля (PT)

Испытание на проникновение красителя – еще один метод неразрушающего контроля поверхностей материалов. В основе этого процесса лежит капиллярное действие. Процесс проникновения используется как визуальное свидетельство поверхностных дефектов, таких как трещины или поры.

Процесс в основном используется для металлов. При необходимости испытание на проникновение красителя также может выявить дефекты пластика и керамики. Как и в случае визуального контроля, контроль проникновения цвета является субъективным методом, который зависит от опыта инспектора.

3. Контроль трещин с помощью вихретоковых приборов (ET)

Для контроля поверхности токопроводящих деталей вихретоковый метод (англ. «eddy current testing», сокращенно ECT) зарекомендовал себя как доминирующая технология. . Системы вихретокового контроля состоят из испытательного прибора с соответствующим щупом и, при необходимости, дополнительных программных модулей. Испытательный щуп содержит катушку возбуждения (первичную катушку) и дифференциальную катушку (вторичную катушку). Испытательный щуп подключается к испытательному прибору, например, STATOGRAPH CM для испытаний на трещины.

. Системы вихретокового контроля состоят из испытательного прибора с соответствующим щупом и, при необходимости, дополнительных программных модулей. Испытательный щуп содержит катушку возбуждения (первичную катушку) и дифференциальную катушку (вторичную катушку). Испытательный щуп подключается к испытательному прибору, например, STATOGRAPH CM для испытаний на трещины.

Катушка возбуждения работает с переменным полем и индуцирует вторичное поле в дифференциальной катушке, которое изменяет амплитуду и фазу сигнала при изменении поверхности. Это изменение сигнала регистрируется тестовым прибором с очень высокой скоростью передачи данных. Позже эта информация передается на завод-изготовитель. В результате неисправная часть может быть распознана и отсортирована.

В зависимости от характера неисправности и материала объекта испытаний необходимо выбрать правильную конфигурацию испытательного прибора и испытательного щупа. Существуют различные способы настройки параметров теста, чтобы они максимально оптимально реагировали на определенные шаблоны ошибок. В то же время это способствует тому, что нерелевантные ошибки могут быть найдены хуже. Последующие программы также могут помочь в оценке тестовых данных. Одни и те же данные оцениваются с помощью разных методов фильтрации и, таким образом, оптимизируются для множественных шаблонов ошибок.

В то же время это способствует тому, что нерелевантные ошибки могут быть найдены хуже. Последующие программы также могут помочь в оценке тестовых данных. Одни и те же данные оцениваются с помощью разных методов фильтрации и, таким образом, оптимизируются для множественных шаблонов ошибок.

STATOVision является примером такого программного обеспечения, способного улучшать качество сигнала. После сбора необработанных данных программное обеспечение использует методы цифровой фильтрации. Это особенно необходимо, если требования к размеру обнаруживаемой ошибки очень высоки. Типичные глубины ошибок, которые, как ожидается, будут обнаружены с помощью вихретокового метода, находятся в диапазоне от 30 мкм до 1 мм.

Обязательными условиями вихретокового контроля дефектов поверхности являются, с одной стороны, общепроводящие компоненты, с другой — вращательная симметрия объектов контроля. Вращательная симметрия необходима для максимально эффективного выполнения теста. Компонент поворачивается для тестирования, и датчик параллельно сканирует его поверхность. Если нет симметрии, возможно, придется использовать другой метод испытаний.

Компонент поворачивается для тестирования, и датчик параллельно сканирует его поверхность. Если нет симметрии, возможно, придется использовать другой метод испытаний.

4. Испытание на трещины с помощью термографического оборудования (ТТ)

Вихретоковый контроль всегда является предпочтительным методом, когда речь идет о проводящих и осесимметричных материалах. Кроме того, эти компоненты должны иметь как можно более гладкие поверхности, чтобы их можно было сканировать датчиком. Если эти условия не выполняются, используются дополнительные методы испытаний. Обнаружение трещин с помощью термографии неуклонно растет в промышленности. Термографические испытания на трещины обычно проводят импульсным термографическим методом или термографическим методом Lock-In. Здесь компонент локально нагревается короткими импульсами с источником энергии (например, индукцией, оптическим путем с помощью ламп или лазера). Поверхность фиксируется термографической камерой. Трещины и другие локальные различия на поверхности по-разному реагируют на прикладываемое тепло. Трещина аккумулирует меньше тепла и четко выделяется на термографическом изображении из своего окружения.

Трещины и другие локальные различия на поверхности по-разному реагируют на прикладываемое тепло. Трещина аккумулирует меньше тепла и четко выделяется на термографическом изображении из своего окружения.

Различные источники тепла также оказывают разное воздействие. Если, например, проводящий компонент возбуждается индуктором, на концах трещины выделяется больше тепла, чем в других точках испытуемой детали. Вихревые токи здесь сконденсировались и погонная энергия выше. Изображения, записанные с помощью термографической камеры, поступают в качестве входных данных в программное обеспечение для обработки данных. Для оценки изображения используются специальные алгоритмы обработки. Несколько последовательных снимков показывают, помимо прочего, изменение теплового потока во времени и предоставляют дополнительную информацию. Основное преимущество термографического метода обнаружения трещин заключается в том, что компоненты могут иметь высокую степень свободы в отношении их размеров и геометрии. Кроме того, метод может быть применен к непроводящим компонентам. В этих случаях для ввода энергии обычно необходим оптический метод.

Кроме того, метод может быть применен к непроводящим компонентам. В этих случаях для ввода энергии обычно необходим оптический метод.

Кроме того, метод относительно устойчив к воздействиям окружающей среды. Однако испытуемая поверхность по возможности должна быть свободна от загрязнений. Измененные свойства поверхности могут привести к различным тепловым потокам, которые могут проявляться как псевдоошибки при оценке. Автоматизированные процессы с обработкой компонентов сегодня могут быть достигнуты относительно легко. Сейчас также доступны хорошие термографические камеры, поэтому этот процесс постепенно внедряется в производственные линии. Эта технология может заменить магнитопорошковую дефектоскопию, которая до сих пор широко распространена.

5. Испытание на трещины с помощью магнитопорошковой дефектоскопии (MT)

Вероятно, самым старым методом обнаружения трещин в материалах является магнитопорошковая дефектоскопия. Согласно этому методу ферромагнитные компоненты намагничиваются и напыляются магнитным порошком. Дефекты в контрольной детали по-разному реагируют на намагничивание. В этот момент магнитное поле проявляется сильнее на поверхности. Соответственно, магнитный порошок может лучше прилипать. При добавлении в магнитный порошок флуоресцентного материала дефекты «светятся» по-разному при определенных условиях освещения. Основным недостатком этой процедуры является то, что сортировка испытуемой части на хорошие или плохие результаты осуществляется на основе субъективной оценки инженера-испытателя. Только опыт инспектора определяет, будет ли трещина оценена как большая или маленькая, или степень ошибки будет такой величины, которая может быть оценена как серьезная. Кроме того, очистка компонентов после теста требует больших усилий, так как магнитный порошок прилипает к тестируемым деталям. Автоматизация систем магнитопорошкового тестирования может быть довольно сложной. Таким образом, процедура тестирования полезна только в том случае, если количество тестовых заданий не слишком велико.

Дефекты в контрольной детали по-разному реагируют на намагничивание. В этот момент магнитное поле проявляется сильнее на поверхности. Соответственно, магнитный порошок может лучше прилипать. При добавлении в магнитный порошок флуоресцентного материала дефекты «светятся» по-разному при определенных условиях освещения. Основным недостатком этой процедуры является то, что сортировка испытуемой части на хорошие или плохие результаты осуществляется на основе субъективной оценки инженера-испытателя. Только опыт инспектора определяет, будет ли трещина оценена как большая или маленькая, или степень ошибки будет такой величины, которая может быть оценена как серьезная. Кроме того, очистка компонентов после теста требует больших усилий, так как магнитный порошок прилипает к тестируемым деталям. Автоматизация систем магнитопорошкового тестирования может быть довольно сложной. Таким образом, процедура тестирования полезна только в том случае, если количество тестовых заданий не слишком велико.

6.

Испытание на трещины с помощью ультразвуковых приборов (UT)

Испытание на трещины с помощью ультразвуковых приборов (UT) Вихретоковый контроль является предпочтительным методом обнаружения открытых трещин в проводящих компонентах. Однако этот метод достигает своих пределов в случае трещин или аномалий материала, расположенных внутри испытуемого образца. Это связано с тем, что глубина проникновения этого метода зависит от используемой частоты. Если это в диапазоне кГц, глубина проникновения уменьшается относительно быстро до нескольких миллиметров. Поэтому еще одним общепринятым методом испытаний является испытание на трещины с помощью ультразвуковых устройств. Ультразвуковой метод подходит для проверки компонентов на глубину. С помощью этого метода любой материал может быть полностью «просвечен». Для этого на исследуемую деталь помещают измерительную головку с ультразвуковым излучателем и приемником. Ультразвук, генерируемый в измерительной головке, передается в испытуемую деталь через связующую среду, обычно типа воды. Хорошая связь важна для эффективного тестирования.

Ультразвук проникает в испытательный образец, и эхо ультразвуковых волн создается отражениями от задней стенки. Дефекты, такие как трещины или включения, приводят к дополнительному отражению ультразвука. Они записываются в поисковый блок. Тип и размер рефлексов позволяют сделать выводы о том, где в образце расположена обнаруженная аномалия. Производство ультразвуковых поисковых установок очень сложное. Кроме того, из-за связующей среды требуются закрытые системы. Кроме того, связующая среда должна быть как можно более свободной от примесей и образования пузырьков, поскольку они мешают ультразвуковому пути и действуют как дефект материала.

Какой кряк — какой процесс?

Подписи

A = Лучший подходящий

B = вид OK для использования

C = не так хороша

D = не во всех подходящих

Заключение

Все неразрушающие методы показанные здесь испытания на трещины оправданы. Подходящий метод испытаний определяется на основе типа ошибки и используемого материала. Также возможно использовать комбинацию различных методов испытаний, которые могут быть объединены в одну испытательную линию.

Подходящий метод испытаний определяется на основе типа ошибки и используемого материала. Также возможно использовать комбинацию различных методов испытаний, которые могут быть объединены в одну испытательную линию.

Kubota RTV Проблемы — Google Suce

. Загрузить! Экскаватор, трактор расчищает деревья! https://www.youtube.com/watch …

Добавлено: 7:21

Прислано: 16.01.2019

Как починить DIY Застрявшая ТРАНСМИССИЯ KUBOTA RTV 900 — YouTube

www.youtube.com › смотрите

05.04.2022 · ЗАЛИПЕЛА ТРАНСМИССИЯ на Kubota 900 RTV? Мой тоже был, а это…

Дауэр: 13:37

Прислан: 05.04.2022

Не покупайте Kubota RTV, пока не увидите ЭТО!! — YouTube

www.youtube.com › смотреть

05.01.2020 · Не покупайте Kubota RTV, пока не увидите ЭТО!! Сегодня мы подробно рассмотрим …

Дауэр: 18:28

Прислан: 05.01.2020

7 Наиболее распространенные проблемы с Kubota RTV X1140 — Уход за бездорожьем

www. offroadcare.com › UTV и ATV

offroadcare.com › UTV и ATV

03.12.2021 · 1. Ослаблен приводной вал · 2. Проблемы с тормозами · 3. Проблемы с коробкой передач · 4. Проблемы с ветровым стеклом · 5. Проблема с карбюратором · 6. Топливная форсунка · 7. Топливный насос.

Проблемы с трансмиссией Kubota RTV 1100 — VROOMO —

vroomo.co.uk › Другие

18.10.2021 · Какие общие проблемы с трансмиссией Kubota RTV 1100? · Отсутствие реакции · Отказ насоса гидростатической трансмиссии · Холодная гидравлическая система …

Проблемы с Kubota RTV — Наши развлечения

ourpastimes.com › … › как сделать

Проблемы заметно возникают при остановке и трогании с места на склоне или на большой высоте. По словам Кубота, RTV чувствителен к трансмиссии …

KUBOTA RTV PROBLEMS — TractorByNet

www.tractorbynet.com › … › Квадроциклы и грузовые автомобили

01.11.2004 · Видимо во время обкатки фильтры трансмиссии забиваются частицами и сильно ограничивают поток. При этом они также …

При этом они также …

Проблема с рулевым управлением RTV

Проблема с рулевым управлением kubota rtv

Weitere Ergebnisse von www.tractorbynet.com

Проблема с RTV Kubota. Зафиксированный! Мы думаем… — Green Tractor Talk

www.greentractortalk.com › темы › kubota-rtv-iss…

25.03.2020 · Я ищу всех, у кого была или есть проблема, похожая на мою . Это касается модели RTV500 2011 года с наработкой 150 часов.

Проблемы с трансмиссией Kubota RTV 900 — на передаче крутится тяжело!

www.nettractortalk.com › форумы › темы › kubota…

08.03.2017 · Недавно купил RTV 900 Kubota, наездил около 620 часов, проблема с трансмиссией. Вы можете запустить его, и когда вы идете …

Если ваш RTV не будет работать со скоростью более 20 миль в час, проверьте это | Net Tractor Talk

Огромная проблема RTV 1100 — Net Tractor Talk

Проблемы с переключением — RTV 900 с 60 часами — Net Tractor Talk

Проблемы с коробкой передач RTV 900 | Чистый разговор о тракторе

Weitere Ergebnisse von www.