Почему падает плотность электролита АКБ

Причины падения плотности электролита

В автомобильном аккумуляторе основной состав составляют корпус, со вставленными внутрь канистрами с электролитом, датчик, отслеживающий плотность раствора и клемм. Подключается это все к выходу на электрическую цепь автомобиля.

При заниженном уровне заряда автомобиль не заводится. Если аккумулятор хорошо заряжен, проблема состоит в пониженной плотности электролита и плохой работе АКБ, который не выдает необходимые параметры. Обнаружить проблему удастся благодаря нужному щупу в работающем АКБ или с помощью индикатора, который необходимо вмонтировать в банку.

По каким причинам снижается плотность электролита

Для хорошего функционирования батареи нужно не допускать разрядку ниже 50% и соблюдать высокие температуры, поддерживаемые химическими процессами в электродах и электролитах.

Читайте также: Как срочно и дорого продать авто в Минске

Иначе понижается уровень электролита в банках АКБ.

- Владелец авто не следит за концентрацией раствора при добавлении дистиллятора. Воды становится с каждый разом больше, а электролита меньше. Также происходит испарениея, в ходе которого испаряется вода и электрическая жидкость.

- При зарядке аккумулятора жидкость закипает и выпаривается, из-за этого понижается уровень электролита, но повышается его насыщенность. При таком процессе трудно проходит ионизация свинца и соответствующих веществ, т.к. количество действующих молекул уменьшается. Также жидкость теряет свою густоту.

- Низкий заряд батареи.

Запомните! Нельзя пользоваться автомобилем длительное время при заниженной плотности электролита в АКБ. Из-за этого начнется сульфитация пластилина и машина перестанет нормально заводиться.

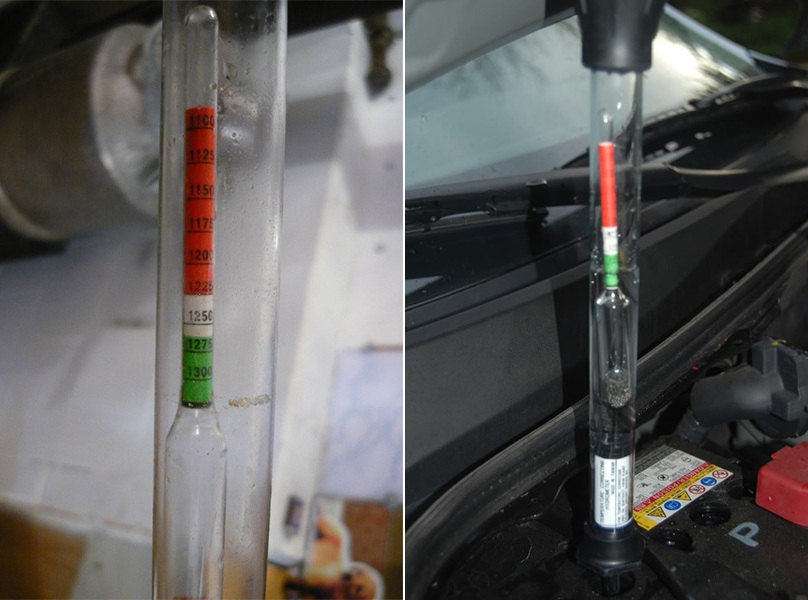

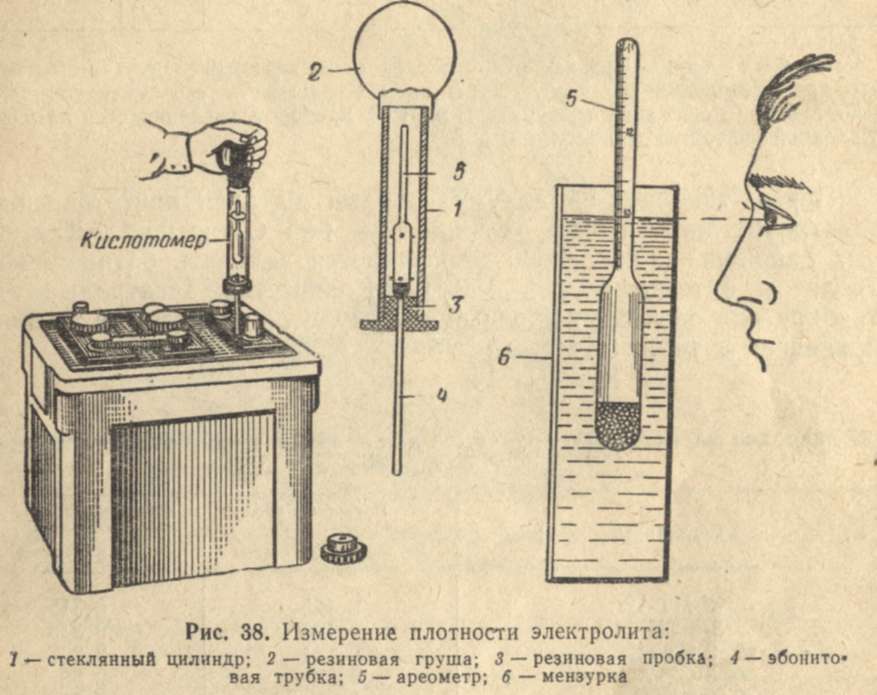

С помощью прибора — ареометра, измеряется насыщенность электролита в банке АКБ.

Готовимся к поднятию плотности электролита

Чтобы правильно измерить концентрацию электролита в батарее аккумулятора, нужно:

- Проследить за качеством покрытия АКБ, корпуса и клемм, не должно быть трещин, сколов и повреждений.

- В каждой банке должен находиться нормальный уровень электролита.

- Электрический раствор должен находиться в диапазоне температур от +20 до +25°С.

- Заряженный аккумулятор.

Если на какой-либо запчасти будут повреждения, данные искажаются. В итоге из-за того, что не выдается нужный разряд для работы автомобиля, плотность электролита занижается. Небольшое количество электролита будет насыщеннее, чем среднее количество жидкости с разбавлением дистилярной водой. Если температура будет ниже нормы, значения также искажаются и индикатор выдаст неправильное значение. Ионы со временем скапливаются на пластинах, поэтому разряженный аккумулятор сопровождается низкой густотой раствора.

Небольшое количество электролита будет насыщеннее, чем среднее количество жидкости с разбавлением дистилярной водой. Если температура будет ниже нормы, значения также искажаются и индикатор выдаст неправильное значение. Ионы со временем скапливаются на пластинах, поэтому разряженный аккумулятор сопровождается низкой густотой раствора.

Важно! Для повышения плотности электролита можно добавлять серный концентрат. Но делается это предельно осторожно, т.к. при завышенной плотности начинают осыпаться пластины и портится АКБ.

Заряжать аккумулятор до конца нет необходимости, оптимальное значение — 80-90%. Этого хватит на работу прибора для измерения плотности электролита.

Как повысить плотность электролита в АКБ

При работе делайте все аккуратно и соблюдайте технику безопасности. В составе электролита есть действующая серная кислота, которая при попадании на кожу, может ее разъесть.

Повысить плотность раствора можно одним из этих способов:

- Можно полностью заменить электролит на новую жидкость с нормальной концентрацией — 1г/куб.

см;

см; - Также можно залить кислоты аккумулятора в электролит;

- Довести имеющийся раствор до нужной концентрации. Для этого понадобится серная кислота и дистиллированная вода. Заливаем жидкости до необходимой насыщенности.

Как полностью заменить электролит

Действовать таким образом нужно в крайнем случае, если плотность электролита занижена до 1г/куб.см. Ресурс должен полностью выработаться и потерять основные свойства.

Это можно сделать следуя следующему плану:

- Для начала нужно откачать имеющийся раствор и освободить емкость. Для этого используется груша, с помощью которой нужно откачать раствор из самих банок.

- Переверните АКБ и в каждой емкости проделайте отверстия для полного слива остатков электролита.

- Банки и емкости нужно удержать в наклоне и отмыть остатки прошлого раствора с помощью дистилярной воды.

- Далее уже чистые батареи нужно привести в герметичное состояние. Для этого воспользуемся паяльной лампой и кислотной пластмассой, которыми заделаем дырки, сделанные ранее.

- Нужно наполнить емкости дистиллятом в необходимых пропорциях. Количество воды для разбавления зависит от общего объема емкости и необходимого количества кислоты. Концентрация при этом должна рассчитываться на диапазон 1,25-1,27 г/куб.см

- Емкости необходимо хорошо закрыть и встряхнуть аккумуляторную батарею, без сильного наклона.

Запомните! Для начала в банку заливается разбавляющее вещество — дистиллят. Только потом добавляется кислота. Если не соблюдать порядок, жидкости начнет кипеть.

Заливаем аккумуляторную кислоту

Значение электролита не должно быть ниже допустимой нормы — 1,2 г/куб.см. В другом случае нужно исправлять ситуацию, в чем нам поможет аккумуляторная кислота, которая имеет плотность 1,84 г/куб.см. Заливается также, как и обычный раствор. Это поможет электролиту приобрести необходимую концентрацию.

Добавляем дистиллят и серную кислоту

Для начала откачиваем из банок имеющийся электролит. Далее наливаем новый раствор, который вписывается в рамки плотности 1,25 — 1-27 г/куб. см. Заливаем до необходимого количества и плотно закрываем крышки. Потом нужно потрясти аккумулятор.

см. Заливаем до необходимого количества и плотно закрываем крышки. Потом нужно потрясти аккумулятор.

Важно! Ни в коем случае не переворачивайте банку АКБ.

Из-за такого резкого переворота могут отделиться соль и свинец. От решетки они отправятся прямиком в ближайший электрод, из-за чего может замкнуть всю банку. АКБ после такой манипуляции эксплуатировать не получится.

Почаще проверяйте концентрацию аккумуляторной жидкости. В зависимости от изменения значений, выведите время, через которое нужно будет снова возобновлять электролит. Показатель не должен быть ниже 1, 25 г/куб.см. Повышайте плотность до тех пор, пока не добьетесь значений нормы.

Корректируем зарядку АКБ

После того, как в разных банках залит новый раствор с необходимой концентрацией, значение плотности в каждой емкости разное. Разность не должна превышать 0,01 г/куб.см. Добиться такого значения можно с помощью корректирующей подзарядки. В аккумуляторную батарею на протяжении пары часов нужно подавать ток с зарядом в 3 раза ниже обычного.

Но необходимого значение этим способом не всегда удается добиться. Значит нужно воспользоваться зарядными устройствами, которые имеют свои регуляторы, способные подавать ток. Это метод используется в крайних случаях, если не удалось уровнять значения первым.

План проведения восстановления концентрации с помощью корректирующей подзарядки:

- Аккумулятор заряжается до максимального значения.

- Если при максимальном заряде электролит начинает кипеть, силу тока необходимо понизить до 2 Ампер.

- Начинается процесс кипения и все дистилляты испаряются. Благодаря этому раствор становится гуще.

- Каждая банка выпаривается в разное время. Какой-то хватит 12 часов, а какой-то и суток будет мало.

- Если плотность понизилась до 1,25 г/куб.см. и меньше, электролит нужно долить. В следующий раз концентрация проверяется, когда прибор остывает до +25°С.

- Если результаты были не достаточно эффектные, процедура проводится второй раз.

Эта процедура эффективна, но занимает очень много времени.

Электролит для коррекции

Плотность раствора необходимо корректировать электролитом, плотностью не ниже 1,4 г/куб.см. Просто так, по привычки добавлять раствор ни в коем случае нельзя. Необходимо обязательно измерить уровень концентрации и при надобности, откорректировать. Нужно установить причину изменения плотности электролита, прежде чем возобновлять его ресурсы.

С какой целью может добавляться такой раствор:

- Если обнаружилась утечка электролита, его дефицит необходимо восполнить;

- Если случайно залили дистиллированной воды больше, чем было нужно. Концентрация занижена и ее необходимо повысить.

Запомните! При откачивании электролита оставляйте пластины в жидкости.

Выводы

При подведении итогов, можно сделать вывод, что работать с АКБ и аккумуляторной жидкостью довольно сложно. Если у вас нет опыта с сервисными работами, то лучше доверить это дело профессионалам.

Проверять уровень электролита в АКБ нужно регулярно, в любое время года.

Читайте также

Вся правда об электродвигателе Tesla и его преимущества

04 декабря 2018

4643

Так ли идеален электродвигатель Tesla?

Благодаря эффективной конструкции и простому управлению, электродвигатели успели приобрести широкую популярность среди автолюбителей и составить здоровую конкуренцию остальным транспортным средствам, оснащенным обычными типами двигателей. У моделей с электродвигателем показатели надежности и продолжительность срока эксплуатации на порядок выше по сравнению с газовыми версиями. Более подробно остановимся на основных характеристиках электродвигателя «Тесла» и постараемся разобраться, в чем же их особенность.

Подробнее…

Выбор между гидроусилителем и электроусилителем руля

05 августа 2019

1715

Сложный выбор между электрическим и гидравлическим усилителями руля

Прошли времена, когда рулевое управление автомобиля было неким тренажёром для развития силы рук водителя. Сейчас машины без усилителя руля остались только в некоторых видах автоспорта, где это определено техническим регламентом. В современных автомобилях руль вращается без затруднений даже слабыми женскими руками.

Сейчас машины без усилителя руля остались только в некоторых видах автоспорта, где это определено техническим регламентом. В современных автомобилях руль вращается без затруднений даже слабыми женскими руками.

Помогает водителю вращать рулевое колесо либо гидравлика (ГУР), либо электродвигатель (ЭУР). Встречаются и гибридные варианты, когда давление в гидроусилителе создаётся электрическим насосом, но это сделано с целью более точного управления усилием, и такое устройство можно смело относить к гидравлике.

Подробнее…

Убираем потеки после окраски автомобиля

02 апреля 2018

1227

В нашем сегодняшнем повествовании мы подробно разберем способы которые помогут автолюбителю со 100% вероятностью убрать потеки образовавшиеся после осуществления покраски авто в целом либо его отдельных сегментов.

Подробнее. ..

..

Отличия литола от солидола

22 декабря 2018

3271

Литол и солидол — в чем разница и где применяются

Быстро двигающиеся детали нуждаются в качественной смазке. Особенно это касается механизмов авто, которые при трении достаточно быстро выходят из строя. Большинство автовладельцев используют для этих целей самые популярные средства – литол и солидол. Оба эти состава производятся из нефтяных масел, но имеют некоторые отличительные свойства, которые и предопределяют разные сферы применения. Об этом речь и пойдет ниже.

Подробнее…

Подготовка авто к продаже: простые советы

Каждый автолюбитель рано или поздно сталкивается с необходимостью продажи автомобиля.

Как подойти к вопросу продажи подержанного автомобиля, какие дефекты стоит обязательно устранять, а какие можно и оставить?

Подробнее. ..

..

Внешний тюнинг авто — покраска жидкой резиной

11 октября 2018

3706

Покраска жидкой резиной — быстрый способ изменить цвет авто. Красиво! Но…

Альтернативой классической покраски для автомобилей является жидкая резина, резиновая краска, жидкий винил. Резиновая краска (Plasti DipTM) пришла на смену автоэмалям и виниловым пленкам. С приходом этого продукта на рынке возникло много дискуссий по поводу прочности и долговечности резиновой краски.

Подробнее…

Как обкатать двигатель после капитального ремонта

22 августа 2019

2761

Обкатываем двигатель после серьезного ремонта

Теоритические данные об обкатке машины и ее двигателя известны многим владельцам машин, однако с данной процедурой сталкиваются только владельцы недавно приобретенных машин или те, кто провел капитальный ремонт мотора. И если первые могут рассчитывать на помощь в дилерском центре и поддержку мастеров, то второй категории чаще всего приходится во всем разбираться самим.

И если первые могут рассчитывать на помощь в дилерском центре и поддержку мастеров, то второй категории чаще всего приходится во всем разбираться самим.

В этой статье пойдет речь о том, как правильно обкатать мотор после серьезного ремонта и что для этого понадобится.

Подробнее…

Причины падения плотности электролита в аккумуляторе

Почему плотность электролита падает

Нормальная работа батареи подразумевает постоянную подзарядку и высокотемпературный режим химических процессов на электродах и в электролите. Результатом становится постоянное снижение жидкости в банках АКБ, которая пополняется дистиллированной водой. Среди наиболее распространенных причин снижающих в аккумуляторе плотность раствора:

- Не контролируется уровень концентрации раствора в емкостях с электродами после каждого пополнения дистиллятом. С каждым новым разбавлением концентрата снижается доля электролита за счет испарения воды и небольшого количества электролитической жидкости;

- Неоднократная зарядка аккумулятора приводит к закипанию раствора и его испарению, что снижает его количество и повышает концентрацию.

В этом случае активных молекул для ионизации свинца и его солей становится меньше, соответственно снижается густота жидкости;

В этом случае активных молекул для ионизации свинца и его солей становится меньше, соответственно снижается густота жидкости; - Батарея разрядилась.

ВАЖНО: Длительная работа АКБ в режиме сниженной плотности электролита – это дорога к сульфатации пластин и выходе устройства из строя.

Для установления причины низкого заряда батареи производят замеры концентрации раствора в банках АКБ используя ареометр. Оптимальный температурный режим для этой процедуры – от 22 до 25 °С. Плотность электролита может быть выше или ниже нормы. В первом случае повышается вероятность коррозийного разрушения электродов с положительным зарядом. Во втором – опасность подстерегает в холодные периоды года, когда электролитический раствор способен охладиться и затвердеть. Поэтому контроль уровня густоты зимой является первостепенной задачей любого владельца ТС.

Подготовка перед поднятием плотности электролита

Для измерения концентрации электролита в аккумуляторной батарее необходимо, чтобы соблюдались условия:

- На АКБ отсутствуют сколы или трещины, корпус абсолютно целый и клеммы без повреждений;

- Нормальный уровень жидкости в каждой из банок;

- Температурный режим электролитического раствора в диапазоне от 20 до 25°С;

- Заряд батареи полный.

При наличии повреждений клемм или корпуса данные могут быть неточными, а причина отсутствия способности выдать нужный разряд для старта ТС совсем не в низкой плотности электролита. Низкий уровень жидкости является более концентрированным, чем его нормальное количество, разбавленное дистиллятом. При низких температурах замеры существенно отличаются от реальных значений в нормальных условиях. В разряженном аккумуляторе густоты раствора всегда ниже, поскольку большинство ионов скопилось на пластинах.

ВАЖНО: Добавление серного концентрата для коррекции плотности электролита должно производиться очень аккуратно, поскольку более высокие показатели способствуют осыпанию пластин и порче АКБ.

Зарядка от генератора автомобиля аккумулятора выполняется не в полном объеме, а всего на 80-90%, что требует подзарядки прибора для измерения концентрации раствора.

В подготовительные работы по поднятию плотности электролита входит:

- Изъятие АКБ из ТС;

- Хранение в теплом помещении до приобретения АКБ температуры 20-25 °С;

- Проверка уровня насыщенности раствора;

- Зарядка и зачистка клемм по необходимости до пополнения жидкости в банках.

Для определения нормы существуют специальные таблицы, согласно которым эксплуатационный показатель для теплого периода должен быть не ниже 1,27 г/куб. см, а для зимнего – 1,3 г/куб. см.

Поднимаем плотность электролита в АКБ

Для повышения концентрации активного раствора в банках аккумулятора необходимо приготовить:

- Средства для личной защиты при работе с едкими веществами: старая одежда, защитные очки, респиратор или защитная маска, перчатки резиновые;

- Мерный стакан;

- Емкость, в которую будет сливаться старый раствор;

- Аэрометр с резиновой грушей для откачки имеющейся в банках жидкости;

- Дрель со сверлом диаметром 3-4 мм;

- Паяльная лампа или паяльник;

- Кислотная пластмасса.

Электролит содержит в составе серную кислоту, способную разъесть кожу или одежду, поэтому следует позаботиться о личной защите и постараться все манипуляции делать предельно аккуратно. Повышение плотности раствора достигается несколькими способами:

Повышение плотности раствора достигается несколькими способами:

- Полной заменой электролита в банках при концентрации ниже 1 г/куб. см;

- Добавлением аккумуляторной кислоты в раствор;

- Заливанием дистиллята и серной кислоты до нужного уровня и показателя плотности.

Полная замена электролита

Это является крайней радикальной мерой в случае полной выработки своего ресурса электролитом при снижении его плотности до 1 г/куб. см. Действия осуществляются в следующем порядке:

- Аккумуляторная батарея после подготовки подвергается полной откачке раствора из банок с помощью груши;

- Перевернув АКБ набок необходимо в дне каждой емкости с электродами просверлить дырки и слить остаток жидкости;

- В таком положении нужно продержать прибор и промыть внутренние полости дистиллятом;

- Очищенную батарею снова делают герметичной, запаивая кислотной пластмассой, сделанные ранее отверстия дрелью. Для этого пользуются паяльной лампой или паяльником;

- В каждую банку заливается нужное количество дистиллята, которое рассчитывается в соотношении от общего объема банки и нужного количества аккумуляторной кислоты для раствора с концентрацией 1,25-1,27 г/куб. см;

- Банки хорошо закупориваются, слегка встряхивается батарея без сильного отклонения от вертикали.

ВАЖНО: Первым в банки заливается дистиллят, а после добавляется кислота, в ином случае жидкость вскипит.

Добавление аккумуляторной кислоты

При показателе плотности раствора ниже 1,2 г/куб. см необходимо применять кардинальные меры для повышения значения электролита. Следует приобрести аккумуляторную кислоту, плотность которой составляет 1,84 г/куб. см, и залить тем же способом, что и обычный электролит.

Добавление дистиллята и серной кислоты

Необходимо сначала откачать имеющийся раствор из каждой банки АКБ. Затем залить новую жидкость плотностью 1,25-1,27 г/куб. см. Заполнив банки до отметки «Норма», следует хорошо закрыть крышки и слегка встряхнуть батарею.

ВАЖНО: Запрещается переворачивать вверх дном АКБ. При такой манипуляции могут отколоться кусочки соли свинца с решетки и попасть на соседний электрод, замкнув таким образом банку. После этого поврежденная емкость станет непригодной для эксплуатации.

Замеры концентрации подскажут необходимость повторения процесса замены электролита. Если показатель ниже 1,25 г/куб. см, то следует повторять операцию до тех пор, пока не будет получен нужный результат.

Корректирующая подзарядка АКБ

После замены или манипуляций по повышению плотности электролита в банках батареи устанавливается раствор с отличным друг от друга показателем. Допускается разнос в диапазоне 0,01 г/куб. см. Чтобы выровнять это значение необходимо произвести корректирующую подзарядку. Суть метода заключается в подаче на протяжении 1-2 часов тока при зарядке в 2-3 раза ниже номинального значения.

При отсутствии положительного результата применяются более радикальные способы выравнивания. Применяется зарядка устройствами, оснащенными регуляторами, обеспечивающими стабильное напряжение на входе.

Инструкция восстановления плотности корректирующей подзарядкой:

- Заряжается батарея полностью;

- В момент достижения максимального заряда при наблюдении кипения электролита сила тока снижается до уровня 1-2 А;

- В процессе кипения происходит испарение дистиллята и повышается густота жидкости;

- Для каждого отдельного случая время выпаривания может быть разным и иногда достигать 1 сутки;

- При снижении плотности ниже 1,25 г/куб. см электролит доливается, концентрация замеряется при остывании прибора до 25 °С;

- Производится повторная операция при необходимости.

Единственный недостаток процедуры – большая длительность.

Корректирующий электролит

Под корректирующей смесью понимают электролит, плотность которого составляет 1,4 г/куб. см. Простое добавление такого раствора недопустимо, следует предварительно произвести замеры имеющегося уровня плотности жидкости. Установление причины поможет подобрать наиболее подходящий метод применения корректирующего электролита. Предназначение такого раствора:

- Скорректировать уровень электролита при вытекании раствора;

- Поднять уровень плотности жидкости в банке при заливании большего количества, чем нужно, дистиллята.

Порядок использования корректирующего электролита:

- С помощью спринцовки или аэрометра откачать из полости банки жидкость;

- Заменить откачанный раствор аналогичным объемом корректирующего состава;

- Поставить заряжаться аккумулятор на срок от 30 минут до часа;

- По окончанию зарядки выдержать прибор в спокойном состоянии часа 2-3;

- Провести контрольный замер в каждой из банок;

- Повторить процедуру при необходимости.

ВАЖНО: Откачивая электролит необходимо оставлять поверхность пластин покрытыми жидкостью.

Заключение

В заключении хотим отметить, что работа с АКБ и электролитом не проста. Поэтому, если у вас мало опыта в сервисных работах по вашему авто, то лучше всего обратиться в сервис и доверить это дело профессионалам. В любом случае, следите за плотностью электролита для надежной работы АКБ хоть летом, хоть зимой.

Как самостоятельно поднять плотность в аккумуляторе / Сервис Газ Vip

Аккумулятор в автомобиле — это устройство, которое необходимо для запуска транспортного средства и поддержании в работоспособном состоянии систем, зависящих от электричества. Со временем характеристики электролита снижаются, и водитель сталкивается с вопросом, как поднять плотность в аккумуляторе.

Содержание статьи:

- Почему падает плотность в аккумуляторе?

- Какая плотность электролита должна быть в аккумуляторе?

- Как поднять плотность в аккумуляторе самостоятельно?

- После зарядки осталась низкая плотность электролита, что делать?

- Где установить ГБО в Одессе?

1. Почему падает плотность в аккумуляторе?

Для нормальной работы батареи не нужно допускать разрядку ниже 50% и соблюдать высокие температуры, которые поддерживаются химическими процессами в электродах и электролитах. При недостатке уровень электролита восполняется дистиллированной водой.

Самыми частыми причинами снижения плотности раствора является:

- Низкая концентрация раствора при добавлении дистиллятора. С каждым таким добавлением, воды будет больше, а электролита меньше. Это чревато испарениями не только воды, но и электрической жидкости.

- Во время зарядки жидкость может закипать и выпариваться, из-за чего снижается уровень электролита, но при этом повышается его насыщенность. Ионизация свинца и соответствующих веществ происходит сложно, так как количество действующих молекул уменьшается. В конце концов жидкость теряет присущую ей плотность.

- Низкий заряд батареи.

Иногда зарядить севший аккумулятор не получается. Это признак того, что состояние электролита изменилось. Не знающие водители часто доливают в АКБ дистиллированную воду в больших объемах. И в этом состоит главная ошибка. Если дистиллята будет слишком много, то электролит выкипит, а плотность упадет.

Также причиной снижения плотности может быть глубокий разряд АКБ и его долгий срок хранения без подзарядки.

2. Какая плотность электролита должна быть в аккумуляторе?

Первое на что обращают внимание при первых же признаках неисправностей, это плотность электролита. Рабочая плотность в стартерных батареях должна быть около 1,24-1,30 г/см³. Ее измеряют специальным прибором под названием ареометр.

Когда аккумулятор разрядился, то плотность электролита снижается, а во время зарядки увеличивается. Именно поэтому плотность замеряют только на полностью заряженной батарее.

Важно! Для повышения плотности электролита можно добавлять серный концентрат. Но делается это предельно осторожно, т.к. при завышенной плотности начинают осыпаться пластины и портится АКБ.

3. Как поднять плотность в аккумуляторе самостоятельно?

Если вы решили самостоятельно повысить плотность в аккумуляторе, то в первую очередь соблюдайте правила техники безопасности. В составе электролита присутствует действующая серная кислота и при попадании на кожу, она может разъесть ее.

Чтобы повысить плотность электролита в АКБ можно воспользоваться одним из представленных способов:

- Полностью заменить электролит на новую жидкость с нормальной концентрацией 1 г/куб. см;

- Залейте кислоту аккумулятора в электролит;

- Доведите имеющийся раствор до нужной концентрации. Этого достигают путем добавления серной кислоты и дистиллированной воды. Жидкость заливают до необходимой насыщенности.

Чтобы полностью заменить электролит следуют следующему плану:

- Откачивают имеющийся раствор и освобождают емкость. Это можно сделать с помощью груши.

- В каждой емкости АКБ проделывают отверстия для полного слива остатков электролита.

- Банки и емкости удерживают в наклоне и отмывают остатки старого раствора дистиллированной водой.

- Чистые батареи приводят в герметичное состояние. Для этого понадобится паяльная лампа и кислотная пластмасса. Ими заделывают сделанные ранее отверстия.

- Емкости наполняют дистиллятором в нужных пропорциях. Количество воды будет зависеть от общего объема емкости и необходимого количества кислоты. Концентрация должна рассчитываться на диапазон 1,25-1,27 г/куб. см.

- Емкость хорошо закрывают и встряхивают аккумуляторную батарею без сильного наклона.

Запомните! Для начала в банку заливается разбавляющее вещество — дистиллят. Только потом добавляется кислота. Если не соблюдать порядок, жидкости начнет кипеть.

4. После зарядки осталась низкая плотность электролита, что делать?

Если процедура по повышению плотности электролита была проведена грамотно, то срок эксплуатации АКБ должен увеличиться. Но процедура по повышению плотности электролита не всегда приводит к успеху. Например, это может быть связано с осыпанием пластин.

Даже если после проведения процедуры плотность раствора быстро сокращается и после зарядки не поднимается до нужного показателя, то придется задуматься о покупке новой АКБ.

Чтобы восстановить прежнюю плотность батареи нужно добавить в нее свежий раствор электролита. Плотность электролита поднимет более концентрированный раствор и тем самым улучшатся показатели в аккумуляторе.

Для начала измерьте показания плотности проблемных банок ареометром. Если показания равны или меньше 1,20, то батарее нужна подобная процедура. В обслуживаемых аккумуляторах имеются специальные отверстия, через которые можно долить электролит.

- Нужно откачать часть старого раствора грушей и добавить в него концентрированный электролит, например, плотностью 1,30.

- Затем перемешивают раствор в аккумуляторе и снова измеряют плотность.

- Если по-прежнему есть отклонения, то процедуру повторяют пока плотность не поднимется до нужного уровня.

- Если плотность слишком сильно поднялась, то снова откачивают часть электролита, но только теперь добавляют воду.

Также можно из аккумулятора сразу откачать весь электролит, а залить в аккумулятор отдельного подготовленный раствор с нужной плотностью.

Периодическая полная зарядка аккумулятора зарядным устройством поможет сохранить его в полной работоспособности.

5. Где установить ГБО в Одессе?

Установить ГБО в Одессе можно в сервисных центрах Сервис Газ. Мы работаем с европейским оборудованием итальянского и польского производства. Все сотрудники имеют большой опыт работы в сфере установки газобаллонного оборудования.

У нас можно не только установить газ на авто, но и сделать полное техническое обслуживание газовых систем, провести ремонт, настройку и замену запчастей, которые уже выходят из строя.

Приезжайте к нам вовремя, чтобы ваше транспортное средство всегда было на ходу.

Рекомендуем посмотреть видео:

24.11.2020

(566 просмотров)

Как поднять плотность электролита в аккумуляторе? Как заменить электролит в аккумуляторе? Что такое «плотность аккумулятора»?

Аккумуляторные батареи автомобилей созданы не только для пуска двигателя, но и для питания электрических приборов машины в тот момент, когда зажигание выключено. По невнимательности водитель с легкостью может забыть о включенных в автомобиле фарах или работающей магнитоле, громкость которой сведена к нулю. Вернувшись к машине на следующий день, можно обнаружить, что она не заводится, и причина тому севший источник питания. Завести машину при разряженном аккумуляторе можно, но через раз-два экстренные методы запуска двигателя начинают надоедать, и явно возникает необходимость вернуть в рабочее состояние аккумулятор.

«Плотность аккумулятора» или соотношение серной кислоты и воды в электролите

В простонародье распространен такой термин как «плотность аккумулятора». По сути, он является ошибочным, поскольку никто не измеряет плотность непосредственно источника питания. Любой автомобильный любитель скажет, что под понятием «плотность аккумулятора» подразумевается плотность электролита, который залит в батарею. Именно от того какой плотности электролит находится в аккумуляторе, зависит его возможность заряжаться и сохранять накопленную энергию.

Если аккумулятор разрядился по невнимательности водителя или другим причинам, следует попробовать вернуть ему работоспособное состояние при помощи зарядного устройства. Перед тем как заряжать аккумулятор, в него доливают дистиллированную воду, которая могла испариться в процессе работы источника питания. Вода в аккумуляторе смешивается с готовым электролитом, что приводит к понижению его плотности, то есть к уменьшению процентного содержания серной кислоты в итоговом растворе. Через некоторое время плотность электролита в аккумуляторе, из-за постоянного разбавления его дистиллированной водой, снижается, и опускается ниже комфортного уровня. Эксплуатация батареи становится невозможно, и в таких ситуациях возникает необходимость в повышение плотности электролита в аккумуляторе.

Как поднять плотность электролита в аккумуляторе самостоятельно?

Плотность аккумулятора, а если говорить точнее, то электролита в нем, повысить можно довольно просто без обращения к специалистам сервисного центра. Первым делом необходимо провести ряд подготовительных процедур:

- Подготовьте емкости, которые понадобятся для слива части старого электролита из аккумулятора;

- Обзаведитесь средствами личной защиты – перчатки, очки, одежда (которую не страшно испортить). Помните: Электролит аккумулятора частично состоит из серной кислоты, которая опасна, и при попадании на кожу способна вызвать ожог, а одежду серьезно испортить;

- Возьмите инструменты, которые понадобятся, чтобы поднять плотность электролита в аккумуляторе: ареометр, клизма-груша, мерный стакан, воронка;

- Купите необходимые расходные материалы: дистиллированная воды, аккумуляторная кислота или готовый электролит.

Чтобы поднять плотность электролита в аккумуляторе, придется самостоятельно полностью заменить весь электролит, который уже залит в батарею, на новый раствор. Сделать это довольно просто, если выполнять все по инструкции и соблюдать необходимые меры предосторожности.

Как поменять электролит в аккумуляторе?

Большинство современных аккумуляторов выпускаются разборными, и они предусматривают возможность замены электролита самостоятельно. Неразборные аккумуляторы – большая редкость, и в них нельзя при необходимости отвинтить пробки для удаления старого электролита и заливки нового. При желании можно залить электролит и в неразборную батарею, но для этого необходимо в каждой банке с помощью сверла проделать отверстие. После замены электролита на место отверстий напаивается пластмасса, и аккумулятор вновь становится рабочим.

Сам процесс замены электролита довольно простой, и он состоит из следующих пунктов:

- Первым делом необходимо снять аккумулятор с автомобиля и найти подходящее место для замены электролита в нем и зарядки;

- Далее необходимо снять защиту с аккумулятора, если она имеется, и открутить пробки с банок;

- После этого берем клизму-грушу и вставляем ее конец в одну из банок аккумулятора. Пользуясь данным резиновым прибором, выкачиваем из аккумулятора старый электролит и сливаем его в заранее подготовленную емкость. Внимание: Ни в коем случае не выливайте электролит на землю, если вы выполняете работы на улице;

- Выкачав практически весь старый электролит из всех банок, необходимо почистить пластины аккумулятора от его остатков. Сделать это можно с помощью дистиллированной воды, которая не вызовет внутри аккумулятора нежелательные реакции. Для этого дистиллированную воду заливают в каждую банку аккумулятора, после чего его поднимают и трясут. Хорошо удерживайте аккумулятор, чтобы в процессе тряски он не выпал. После этого сливаем получившийся раствор.

Стоит отметить, что некоторые автолюбители рекомендуют для «чистоты» будущего электролита в батарее не только промыть ее дистиллированной водой, но и использовать различные растворы. К примеру, рекомендуется залить в батарею раствор воды с содой и оставить его там на 4 часа. После этого также рекомендуется заливать на час в аккумулятор раствор поваренной соли.

- Очистив банки аккумулятора от старого электролита, необходимо залить в него новый. Хорошо, если вы приобрели готовый электролит в магазине, тогда достаточно залить его с помощью воротки до указанных граней в каждую банку. В случае если у вас аккумуляторная кислота и дистиллированная вода, требуется предварительно сделать раствор электролита с плотностью в 1,27-1,28 грамм на сантиметр кубический;

- После этого закрываем банки и начинаем процесс зарядки аккумулятора;

- Сменив электролит в батарее, необходимо выполнять процесс заряда батареи по циклу «зарядка-разрядка» с силой тока не более 0,1 Ампер до тех пор, пока плотность аккумулятора (плотность электролита) не достигнет рабочих значений. Внимание: Зарядку можно окончить и начать использовать аккумулятор только после того как на концах клемм аккумулятора удастся замерить 14 Вольт.

Если вы решили поменять электролит в аккумуляторе самостоятельно, настоятельно рекомендуем соблюдать все меры предосторожности. Кислотная среда, которой является электролит, вредна не только при попадании на кожу, но и в дыхательные пути. Менять электролит следует исключительно в хорошо проветриваемых помещениях с предельной осторожностью.

Загрузка…Как повысить плотность электролита в аккумуляторе? ― 130.com.ua

Практически все автовладельцы вообще не уделяют внимание аккумулятору до первых проблем. Именно наша безответственность быстрее приближает моменты поломок, когда автомобиль уже просто отказывается заводиться. Наиболее распространенная причина — севший аккумулятор.

Кстати, даже новое АКБ может помешать вашей поездке. Есть же доля вероятности купить не совсем качественное устройство. Что подразумевается под этим? Чаще всего: не доконца заряженный аккумулятор или недостаточность электролита. Такие нюансы никак не проверяют во время покупок.

Основные способы

Как только отказывается работать аккумулятор, мы ставим его на зарядку. Но что видим: цикл зарядки прошел, а батарея все такая же дохлая. Появляется новая проблема — АКБ просто не держит заряд. Тут нужно выяснить причины, почему так происходит.

Чаще всего это случается с батареями, которые были посажены в 0. Здесь уже появляется новая задача — проверить насколько сильно разряжен аккумулятор. Для начала проверьте плотность электролита с помощью специального устройства: кислотомера.

Делаем это следующим образом:

- Кислотомер устанавливаем в любую банку аккумулятора.

- Шкала на ареометре будет показывать плотность электролита.

- Сравниваем полученные значения с табличными параметрами плотности.

Если вы живете в регионе с суровым климатом, то значение будет равно приблизительно 1,25 кг/литр. Тут учитывайте, что разница плотности между двумя банками не должна быть больше 0,01.

Как поднять плотность?

Способ решить эту задачу зависит от того, какие значения вы получили.

Плотность 1,18-1,20 кг/литр

С помощью груши откачиваем старый электролит: как можно больше. Заливаем новый на половину того объема, который вы откачали. Условно для примера: откачали 1 кг., заливаем 0,5 кг. Тут нужно добиться нормы плотности электролита, а остаток доливаем уже дистиллированной водой.

Плотность менее 1,18 кг/литр

В таком случае нужно использовать аккумуляторную кислоту. Все делаем также, как и в первом случае, но вполне вероятно, что процедуру придется повторять. Ваша главная задача остается прежней — получить значение нормы.

Плотность очень низкая

К сожалению, тут придется менять полностью электролит, чтоб спасти аккумулятор. С помощью груши, вам нужно будет максимально откачать старый электролит, а банки закрыть заглушками. И дальше придерживаемся такого плана:

- После закручивания заглушек, аккумулятор кладем на бок. Берем сверло 3 мм. или 3,5 мм. и делаем по одному отверстию внизу банки. Так, мы сможем слить электролит полностью.

- Промываем все банки с помощью дистиллированной воды. Отверстия закрываем кислотостойкой пластмассой. Так, мы сделали все необходимое, чтоб подготовить емкость к новому электролиту.

- Приготовим электролит самостоятельно. Берем дистиллированную воду и наливаем в нее аккумуляторную кислоту. Обратите внимание, что обратный порядок недопустим, то есть воду в кислоту наливать нельзя. Не забудьте надеть резиновые перчатки.

В итоге, вы должны получить необходимые значения электролита для вашего региона. Если по какой-то причине увеличить плотность электролита не удалось, придется выбрать новый аккумулятор. Аккумулятор купить с доставкой по Украине в Харьков, Киев, Одессу можно на 130.com.ua.

ТОП-3 автомобильных аккумулятора

Материалы по теме

Как поднять плотность электролита в аккумуляторе самостоятельно

Доброго времени суток! Все читатели блога знают, что обслуживаемый аккумулятор, требует периодических проверок. Ведь концентрация серной кислоты в нем со временем падает. Поэтому, каждый уважающий себя автомобилист, должен знать, как поднять плотность электролита в аккумуляторе. Об этом, мы с вами и поговорим.

Содержание

Почему плотность электролита падает

Прежде чем разбираться, как повысить плотность электролита в аккумуляторе, давайте выясним причины ее падения.

Для любого АКБ, изменение плотности это нормальное явление. Т.е., аккумулятор разрядился – ее значение понизилось. Зарядился – повысилось. Но в некоторых ситуациях, батарея попросту не держит заряд. А это говорит о том, что концентрация упала слишком сильно и ее пора поднимать.

Почему у АКБ становится маленькая плотность:

- аккумулятор просто разряжен;

- батарея подвергалась перезарядке, в результате чего выкипал электролит;

- в банки доливается дистиллированная вода, а замеры концентрации не проводятся. В результате плотность электролита постепенно падает;

Кстати, если АКБ будет долго работать в таком состоянии, это приведет к сульфитации пластин. Поэтому, лучше его не запускать.

Подготовка

Итак, если в результате проверки ареометром, обнаружилась низкая плотность электролита в аккумуляторе ее нужно поднимать. Но, прежде чем это делать, нужно убедиться, что соблюдены некоторые условия:

- АКБ заряжен;

- температура электролита в банках находится в пределах 20-25 оС;

- во всех банках уровень жидкости в норме;

- аккумулятор целый. На АКБ, часто появляются трещины возле токовыводов, из-за расшатывания контактов. Поэтому не нужно стучать и прикладывать излишних усилий чтобы снять клемму на аккумуляторе. Лучше потратить немного больше времени и сделать это аккуратно.

Если же батарея автомобиля разряжена, то она заряжается, а после измеряется плотность. Почему так? Дело в том, что при низком заряде – концентрация кислоты в банках уменьшается.

Если залить корректирующий раствор в незаряженный аккумулятор – концентрацию серной кислоты можно повысить до такой степени, что в банках осыпятся пластины.

Нужно учесть, и тот факт, что автомобильный генератор, заряжает аккумулятор лишь на 85-90%. Поэтому перед замерами, зарядку батареи нужно проводить в обязательном порядке.

Корректирующая подзарядка АКБ

Иногда, может возникнуть ситуация, что после полной зарядки, плотность электролита в банках оказывается разная. Вообще, разница в плотности допускается не более 0,01 кг/см3. Иначе, требуется ее выравнивание.

Для этого, можно провести корректирующую подзарядку батареи. В 2-3 раза уменьшается сила тока (по сравнению с номинальной величиной) и АКБ заряжается 1-2 часа. Если это не помогло выровнять плотность электролита – потребуются более радикальные меры.

Корректирующий электролит

Корректирующим, называют электролит с плотностью 1,40 кг/см3. Запомните, ни в коем случае, нельзя просто так вливать его в АКБ. Т.е. вначале, нужно проверить аккумулятор и выяснить причину падения уровня жидкости, а потом его уже поднимать.

Часто встречается ситуация, когда начинающие автолюбители неправильно истолковывают название «корректирующий». Например, когда из банок выпарилась вода. Т.е. нужно поднять уровень жидкости, а тут как раз корректирующий раствор. Логика проста:

- в АКБ залит электролит, а его уровень упал;

- раствор корректирующий, значит он предназначен для корректировки уровня жидкости.

К сожалению, такая точка зрения в корне неправильна. В большинстве случаев, для выравнивания уровня, в АКБ льется дистиллированная вода.

А корректирующий электролит льется в таких случаях:

- если жидкость вытекла из банок;

- если вы налили в АКБ слишком много дистиллята и понизили плотность.

Поэтому не нужно его лить, если, например, батарея просто разряжена, а соответственно концентрация ниже требуемой.

Поднимаем плотность электролита в АКБ

Итак, давайте разбираться, как повысить плотность аккумулятора. Скажу сразу – дело это хоть и не хитрое, но достаточно кропотливое и к тому же, занимает много времени. Поэтому лучше заранее запастись терпением.

Нормальная плотность электролита должна быть в пределах 1,25-1,27 г/см3. Причем, это значение должно быть одинаково для всех банок. Для того чтобы поднять концентрацию электролита в банках аккумулятора, используется корректирующий раствор. Если же вы захотите самостоятельно приготовить смесь в домашних условиях, запомните последовательность:

- в емкость льется дистиллят, а уже в него добавляется серная кислота. Если сделать наоборот – раствор начнет бурно кипеть.

Кроме того, понадобится:

- аэрометр с грушей для откачки жидкости из банок;

- стеклянная емкость для слива старого электролита;

- мерный стакан;

- защитные очки, перчатки.

Важно помнить и то, что у жидкости может быть разная плотность в банках. Поэтому имеет смысл сделать простую табличку, куда заносить результаты замеров по каждой банке – иначе можно запутаться.

Сразу сделаю одно важное уточнение. Некоторые товарищи, советуя как поднять плотность в аккумуляторе, предлагают полностью выливать электролит и заливать новый. А для этого, они рекомендуют просто перевернуть батарею, вылить жидкость и промыть все дистиллированной водой. А в результате таких манипуляций перестает работать одна или несколько банок.

Почему так происходит? Дело в том, что на дне собирается свинцовый осадок. И если АКБ перевернуть – кусочки свинца могут упасть между пластин и закоротить их. Т.е. банка перестает работать.

Итак, когда упала плотность электролита, есть несколько действенных метода, чтобы ее безболезненно поднять. Давайте их рассмотрим.

Доливка корректирующего электролита

Для этого понадобится концентрированный электролит.

Как увеличить плотность:

- из банки откачивается жидкость при помощи аэрометра или обычной спринцовки;

- вместо нее, заливается такой же объем корректирующего раствора;

- АКБ ставится на зарядку на полчаса – час, после чего, выдерживается в течение 2-3 часов;

- проводятся контрольные замеры;

- при необходимости, процедура повторяется.

При откачке, нужно следить, чтобы не оголялась поверхность пластин.

Выравнивание при помощи зарядного устройства

Здесь все просто. Единственное условие, понадобится зарядное для автомобиля с жесткой регулировкой выходного напряжения. Автоматические зарядные, уменьшающие силу тока при достижении полной зарядки не подойдут.

Как восстановить плотность:

- АКБ доводится до полной зарядки;

- когда он заряжен и начинает кипеть – уменьшается сила тока до 1-2 Ампер;

- логика простая – АКБ кипит, вода испаряется, концентрация электролита повышается;

- время выпаривания зависит от конкретного случая и может длиться больше суток;

- когда уровень упал – доливается электролит и замеряется плотность;

- если нужно – операция повторяется.

Из минусов, стоит отметить, что это долго.

Если плотность слишком низкая

Как выровнять плотность, если она слишком низкая? Например, если ее значение, ниже 1,18, описанные методы не сработают. Придется сливать кислоту полностью.

Давайте разберемся, что делать в этом случае:

- электролит откачивается из банок, насколько это возможно;

- АКБ аккуратно переворачивается, и в дне высверливаются отверстия в каждой банке.

- Желательно делать это в какой-нибудь емкости, например в тазу;

- после этого, батарея ставится в вертикальное положение, и с нее выливаются остатки жидкости;

- аккумулятор промывается дистиллированной водой;

- отверстия запаиваются, и заливается новый раствор.

Пластик для запаивания дырок, должен быть устойчивым к серной кислоте.

Иногда встречаются ситуации, когда в старых аккумуляторах совсем нет плотности. Это говорит о глубокой сульфатации. В этом случае потребуются более серьезные меры для восстановления.

На самом деле, если в вашем аккумуляторе упала плотность электролита – это не такая уж большая проблема. И поднять ее можно без особых трудов. Но, лишь в том случае, если определить падение концентрации вовремя. Если же за аккумулятором не следить – он просто выйдет из строя.

Как поднять плотность в аккумуляторе в домашних условиях

В автомобильных аккумуляторах, которые находятся в активной эксплуатации со временем происходит падение плотности. Это может происходить по ряду причин. Сервисы предлагают услуги по корректировке плотности АКБ. Также проблему можно решить самостоятельно. Но прежде всего стоит ознакомиться с тем, как поднять плотность в аккумуляторе в домашних условиях.По каким причинам происходит падение плотности

Прежде чем сразу же приступать к исправлению проблемы стоит разобраться в причине ее возникновения. Для АКБ явление падения плотности — это естественное явление. При разряде она показатели снижаются, при заряде повышаются.

Низкие показатели в АКБ говорят о следующем:

- Батарея просто разряжена.

- Аккумулятор перенес перезарядку, из-за чего раствор просто выкипел.

- Дистиллированная вода просто доливалась без замера показателей.

В первом случае падение — это естественное явление. Во втором, когда батарея перенесла перезарядку произошло частичное выкипание, что сильно повлияло на параметры жидкости. В третьем, упала плотность электролита в аккумуляторе из-за большого содержания воды.

Важно! Плотность электролита прямо влияет на качество батареи. А самое главное на то как она будет держать заряд.

Рекомендуется постоянно производить замеры показателя плотности электролита при первых признаках. К ним можно отнести быструю разрядку АКБ. В противном случае при долгой работе с некорректными показателями пластины внутри батареи будут разрушены. Исправить такое можно будет только полностью заменив батарею.

Способы повышения плотности

Повысить плотность электролита в АКБ можно поднять несколькими способами. Они различаются своей сложностью исполнения и длительностью.

Корректирующий электролит

Повышение плотности электролита в аккумуляторе происходит в несколько этапов. В этом действии важно соблюдать последовательность, только в этом случае можно получить достоверные результаты.

Также потребуются следующие инструменты и продукты:

- ареометр;

- стеклянные емкости;

- груша для извлечения лишней жидкости;

- перчатки для защиты;

- пластмассовые защитные очки;

- корректирующий электролит;

- дистиллированная вода.

Важно! Перед тем как приступить к работе необходимо убедится, что батарея находилась несколько часов в помещении с температурой 20-25 градусов.

Чтобы реанимировать батарею и поднять плотность электролита в аккумуляторе требуется выполнить следующие действия:

- Зарядить АКБ, в котором предположительно упала плотность электролита. Важно чтобы батарея заряжалась около 8-12 часов. Необходимо чтобы она стала именно полностью заряженной, так как этот момент сильно влияет на показатели.

- После зарядки требуется замерить параметр ареометром в каждой банке АКБ. Показатели должны быть в пределах 1.25-1.27 г/см в кубе. Отклонение в показателях между банками допускается до 0.01.

- Если результат оказался ниже нормы, требуется откачать часть электролита из банок с недопустимыми параметрами.

- В банку заливается корректирующий электролит, в объеме в двое меньше откаченного. Далее заливают дистиллированную воду для закрытия пластин.

- Как только была произведена частичная замена электролита необходимо поставить АКБ на подзарядку. Достаточно 30-60 минут. После требуется оставить батарею на 2 часа чтобы жидкость смешалась.

- По истечению времени производится повторный замер. Если она все также ниже нормального действия повторяются.

Важно! Если планируется самостоятельно делать корректирующий электролит стоит заливать кислоту в воду, а не наоборот. В противном случае произойдет реакция, в ходе которой вода вскипит, и кислота расплескаться.

Выравнивание с помощью зарядки

Для этого метода потребуется зарядное устройство для АКБ с возможностью регулировать выходное напряжение. Простая зарядка, которая уменьшает силу тока при полном заряде не подойдет.

Корректировка плотности электролита в аккумуляторе происходит по следующей схеме:

- Батарея полностью заряжается.

- Когда электролит начинает кипеть силу тока снижается до 1-2 А.

- Пока электролит кипит вода из него испаряется и плотность постепенно повышается.

- После падения уровня необходимо долить электролит, и замерить плотность.

Выпариваться жидкость будет очень медленно и может понадобится более 24 часов. Этот способ наиболее безопасен. За счет естественного испарения замена производится без выкачивания химического раствора.

Полная замена

В случае если хоть в одной банке показатели ниже чем 1.18 г/м в квадрате, то поможет только полная замена электролита. Это действие стоит проводить очень аккуратно так как при ошибке вся батарея может выйти из строя.

Замена производится следующим образом:

- Из банок в АКБ выкачивается максимально возможное количество жидкости при помощи груши.

- После чего необходимо аккуратно перевернуть батарею на бок и просверлить отверстия в каждой банки. С них необходимо слить остатки электролита.

- После чего все емкости осторожно промываются дистиллятом. Отверстия запаиваются пластиком, который устойчив к кислоте.

- В свежевымытые банки заливается раствор электролита с необходимой плотностью. Далее батарея заряжается и проверяется на работоспособность.

Можно залить готовый корректирующий раствор, а после нормализовать параметры просто доливая дистиллированную воду.

Важно! Батарею требуется перевернуть очень аккуратно и медленно. Дело в том, что на дне остается осадок из свинца и при резком перевороте он может застрять между пластин тем самым их закоротив. После этого, как правило, батарея становится не дееспособной.

Как понизить

В некоторых случаях плотность не падает, а наоборот увеличивается. Такой исход также негативно сказывается на общем состоянии аккумулятора. Понижение происходит следующим образом:

- Из банок откачивается некоторое количество электролита.

- После чего заливается дистиллированная вода.

- Измеряется плотность, и в случае если она выше 1.27 необходимо добавить воды.

Желательно вводит воду постепенно. Это поможет избежать слишком сильного понижения показателей.

Чем опасна высокая или низкая плотность

Высокая плотность электролита в аккумуляторе приводит к быстрому разрушению пластин. С течением времени пластины будут съедены кислотой, и аккумулятор выйдет из строя.

Низкая плотность электролита в аккумуляторе не дает батареи держать заряд так как значительно падает емкость. Также повышенная концентрация именно воды увеличивает вероятность того что зимой такая батарея просто заледенеет из-за кристаллизации при низких температурах.

Также плотность рекомендуется выбирать исходя из времени года и региона. Разброс в параметрах не сильный, но это поможет избежать многих проблем с обслуживанием аккумулятора.

Советы и рекомендации

Для того, чтобы корректировка плотности прошла успешно, и батарея не была повреждена стоит следовать некоторым рекомендациям:

- Замер производить только при температуре 20-25 градусов;

- Все параметры измеряются у полностью заряженного аккумулятора;

- Для корректировки использовать специальный раствор с плотностью 1.4. Нельзя заливать более насыщенный раствор кислоты, это приведет к разогреву электролита в батарее;

- Корректируется жидкость в каждой банке, главное, чтобы между значениями отдельных емкостей не разнилось больше чем на 0.01;

- Жидкость должна покрывать пластины на 1-2 см.

Совет! Если после всех манипуляций показатели падают за короткое время и не приходит в норму после зарядки батарею следует заменить.

Иногда выровнять плотность электролита в банках аккумулятора невозможно. Это, как правило, происходит по причине того, что батарея не исправна и аккумулятор не может держать плотность.

Заключение

Плотность электролита и его уровень оказывают сильное влияние на работоспособность и эффективность аккумулятора. Своевременная корректировка позволяет увеличить срок службы АКБ. Главное совершать все действия правильно в соответствие с нормами безопасности.

Пористость катода является отсутствующим ключевым параметром для оптимизации плотности энергии литий-серной батареи

Морфология серного электрода с разной пористостью

Морфология композитных электродов S / C с разной пористостью наблюдается с помощью сканирующей электронной микроскопии (SEM), так как показано на рис. 1. При пористости 70% наблюдаются большие пустоты с частицами, перекрывающимися и неравномерно распределенными по поверхности. При пористости 60% или 50% расстояние между частицами было значительно уменьшено, а пустое пространство также было менее заметным из-за процесса каландрирования.Между тем, частицы упакованы более конденсированными по поверхности электрода, и агрегация также очевидна. Морфология серного электрода с пористостью 40 и 50% после циклирования наблюдалась с помощью SEM-изображений поперечного сечения (дополнительный рис. 1 в вспомогательной информации, SI). Толщина обоих электродов увеличивается из-за объемного расширения во время цикла. Поверхность углерода также покрыта осажденными материалами, вероятно, изолирующим Li 2 S.

Рис.1Изображения, полученные с помощью сканирующего электронного микроскопа (СЭМ). СЭМ-изображения серного электрода с пористостью 70, 60 и 50%

Электрохимические характеристики ячеек с разной пористостью

Для серного катода важна высокая доля объема пор для обеспечения пространства как для окислительно-восстановительных реакций, так и для объема расширение серы (~ 80%) 40,43 . В то же время требуется некоторый избыток электролита для полного заполнения пор и обеспечения взаимосвязанных путей переноса ионов лития между частицами.Начальная пористость электрода с покрытием составляет 70%. Посредством процесса каландрирования были подготовлены электроды с различной пористостью для оценки электрохимических характеристик.

На рис. 2а показаны профили заряда – разряда Li – S элементов с содержанием серы 2,5 мг / см –2 при пористости 70, 65, 60, 55, 50 и 45%. Типичное поведение двухплато при разряде Li – S батареи наблюдалось, когда пористость превышала 55%. Первое плато при ~ 2,4 В обычно приписывается реакциям превращения элементарной S в растворимый Li-PS (включая Li 2 S 8 , Li 2 S 6 и Li 2 S 4 ), а второй 2.Плато 1 В указывает на дальнейшее преобразование растворимого Li-PS в нерастворимый Li 2 S 2 и Li 2 S. емкость разряда была выше 1000 мАч г -1 для ячеек с пористостью выше 50%, что означает, что степень использования серы не сильно пострадала, когда пористость находилась в определенном диапазоне. При дальнейшем уменьшении пористости до 50% точка поворота плато сместилась назад до 260 мАч г -1 , и наблюдалась значительная депрессия второго плато.Общая начальная емкость снизилась до 910 мАч g −1 . Это явление было еще более серьезным для ячейки с меньшей пористостью 45%. Поворотный момент был дополнительно уменьшен до емкости 200 мАч g −1 , а общая емкость резко снизилась до всего 299 мАч g −1 . Подобная тенденция также может наблюдаться для электродов с содержанием серы 5 мг / см -2 , как показано на рис. 2b. Электроды с пористостью 70 и 60% показали идентичные емкости, близкие к 1100 мАч g −1 со вторым плато разряда выше 2.0 В. Хотя электрод с пористостью 50% обеспечивал относительно более высокую начальную емкость по сравнению с электродом с меньшей нагрузкой при той же пористости, все же наблюдалось значительно пониженное второе плато разряда. Когда пористость была дополнительно уменьшена до 40%, начальная разрядная емкость составила всего 255 мАч g -1 , а плато разрядки 2 nd было сильно сжато. Эти результаты показали, что электроды с более высокой пористостью могут обеспечивать больше реакционных центров и, таким образом, иметь более высокую степень использования серы.

Рис. 2Электрохимические характеристики ячеек с различной массовой загрузкой серы. a , b Зарядно-разрядные профили литий-серных (Li-S) элементов с содержанием серы 2,5 мг / см -2 и 5 мг / см -2 при различной пористости. c Цикл работы ячеек с содержанием серы 5 мг / см -2 при пористости 70, 60, 50 и 40%. d Спектр электрохимического импеданса серного электрода с пористостью 70, 60 и 50% (содержание серы 2.5 мг · см −2 ). e , f Li – S аккумулятор с электролитом, состоящим из диметоксиэтана (DME) и диоксолана (DOL) в качестве растворителя с 0,4 M бис (трифторметансульфонил) имидом лития (LiTFSI) −0,6 M LiNO 3 и 3 M LiTFSI– 0,2 M LiNO 3 (загрузка серы 2,5 мг / см -2 )

Циклические характеристики ячеек с загрузкой серы 5 мг / см -2 при различной пористости представлены на рис. 2c. Электроды с пористостью 70, 60 и 50% показывают очень близкие начальные емкости 1104, 1116 и 1040 мАч г -1 соответственно.Емкость электрода с пористостью 70% уменьшилась в течение первых 12 циклов, а затем восстановилась и оставалась относительно стабильной. Ячейка с пористостью 60% показала несколько более высокую емкость в течение первых 10 циклов по сравнению с электродом с пористостью 70%, но емкость уменьшилась более значительно в следующих циклах. Ячейка с пористостью 50% показала более стабильную циклическую производительность по сравнению с ячейками с более высокой пористостью, но емкость внезапно упала после 34 циклов, что может быть вызвано коротким замыканием.Что касается ячейки с пористостью 40%, она быстро вышла из строя после двух циклов с начальной емкостью 255 мАч g -1 . Хотя небольшие поры углеродной матрицы благоприятны для использования активных материалов 40 , электрод с пористостью 70% по-прежнему демонстрирует лучшие характеристики по сравнению с электродами с более низкой пористостью. При низком содержании серы (дополнительный рисунок 2) ячейка с пористостью 70% показала стабильную работу цикла, хотя начальная разрядная емкость была ниже, чем у ячеек с более низкой пористостью (65, 60 и 55%).В то время как начальная емкость ячейки с пористостью 60% была самой высокой среди всех ячеек, она продолжала снижаться и почти сравнялась с емкостью с пористостью 65% после 10 циклов. Обе ячейки с пористостью 70 и 55% испытали быстрое разрушение емкости после 20 циклов по сравнению с ячейками с пористостью 60 и 65%. Емкость ячейки с пористостью 65% постепенно увеличивалась до 80 циклов, а затем внезапно упала до даже меньшей емкости, чем у ячейки с пористостью 60 и 55%.Ячейка с пористостью 70% показала наиболее стабильную производительность цикла в течение 100 циклов по сравнению с другими, за которыми следовали 60 и 55%. Кулоновская эффективность всех клеток сохранялась около 98%, что можно объяснить ингибированием эффекта челнока за счет использования LiNO 3 35,44 . На разложение LiNO 3 также указывает небольшое увеличение дополнительной емкости при напряжении ниже 1,8 В для пористости более 50% на рис. 2b, что согласуется с наблюдениями в литературе 35 .

На рис. 2d показана спектроскопия электрохимического импеданса для ячеек с пористостью электродов 70, 60 и 50% после 5 циклов при 50% -ном состоянии заряда. Когда пористость уменьшилась на 10%, сопротивление переносу заряда элемента уменьшилось почти вдвое, в то время как сопротивление электролита осталось прежним, что указывает на то, что процесс каландрирования может улучшить проводимость за счет улучшения контакта между частицами 45 . Однако процесс каландрирования также оказал отрицательное влияние на электрохимические характеристики ячеек в результате значительного уменьшения пустот и объема пор, как обсуждалось в вышеупомянутом контексте.

Плохие электрохимические характеристики серного электрода с пониженной пористостью демонстрируют, что доля объема пор имеет решающее значение как для скорости использования серы, так и для стабильности циклирования. В отличие от обычных литий-ионных аккумуляторов с интеркаляцией, механизм реакции Li-S аккумуляторов включает процессы растворения и осаждения Li-PS, которые сильно зависят от свойств электролита. Как показано на рис. 2e, с электролитом низкой концентрации, ячейка имела длинное плато разряда 2 и на 2.1 В, который, однако, заметно сжимался, если концентрация была увеличена до 3 моль л -1 (M, см. Рис. 2f). Было очевидно, что на электрохимические характеристики Li-S батареи сильно влияет наличие свободных растворителей в электролите, что, вероятно, связано с растворением Li-PS. Если концентрация лития Li-PS в элементе превышает предел его растворимости (~ 8 M), производительность батареи будет отрицательно сказываться 46 .

Аналитическая модель

Согласно экспериментальным наблюдениям, на общие характеристики Li – S батареи сильно повлияла пористость композитного катода S / C.Сообщалось, что площадь поверхности углерода катодов S / C оказала значительное влияние на второе плато разряда 47 . Наши экспериментальные данные показали, что уменьшение пористости вызвало не только пониженное второе плато, но также укороченное первое плато, как показано на рис. 2a, b. Чтобы понять основные механизмы, была построена единая аналитическая модель для количественной оценки влияния пористости катода, p , на плотность энергии на уровне ячейки. В экспериментах мы выбрали залитые плоские элементы с базовым электролитом, чтобы отделить влияние пористости катода от других экспериментальных факторов, таких как расход электролита из-за образования SEI на поверхности Li-металла.Из-за конструкции плоского круглого элемента не весь электролит был использован. Наша аналитическая модель рационализирует количество электролита, участвующего в работе ячейки и растворении Li-PS. Это послужит основой для оценки предела отношения E / S в практической конструкции пакета без избытка электролита.

Ограниченная емкость на первом плато разряда

После сборки ячейки поры электродов, показанные на рис. 1, будут заполнены электролитом. Таким образом, количество электролита, необходимое для полного смачивания электрода, будет зависеть от пористости электрода, p .С учетом пористого полимерного сепаратора и непористого литиевого анода, используемых для изготовления ячейки, общий объем пор ячейки, V поры , включая поры в сепараторе и катоде, как

$$ V _ {{\ mathrm {pore}}} = V _ {{\ mathrm {pore}}} ({\ mathrm {sep}}) + V _ {{\ mathrm {pore}}} \ left ({{\ mathrm {cat}}} \ справа) $$

(1)

V поры (sep) были рассчитаны как 2,5 мм 3 на основе общего объема (6.3 мм 3 ) и пористость (40%) сепаратора Celgard 2500, использованного в эксперименте. V Пора (cat) включала микропоры внутри углерода и пустое пространство между частицами углерода. Он масштабируется с учетом пористости, p как

$$ V _ {{\ mathrm {pore}}} \ left ({{\ mathrm {cat}}} \ right) = p \ ast V \ left ({{\ mathrm {cat}}} \ right) = p (V _ {{\ mathrm {density}}} \ left ({{\ mathrm {cat}}} \ right) + V _ {{\ mathrm {pore}}} \ left ({{\ mathrm {cat}}} \ right)) $$

(2)

На основании экспериментально измеренного компактного объема катода, объем плотного композитного катода S / C без какой-либо пористости V плотный (катод) был около 5.3 мм 3 (Дополнительная таблица 1). Во-первых, мы можем предположить, что весь электролит можно утилизировать. Коэффициенты диффузии наименьшего Li-PS, Li 2 S 4 , в типичном растворителе диметоксиэтане (DME) были рассчитаны как функция концентраций Li 2 S 4 с помощью классической молекулярной динамики (MD). моделирование. Хотя коэффициент диффузии Li 2 S 4 уменьшался с увеличением концентрации, расстояние диффузии Li 2 S 4 во время процесса разряда со скоростью 0.По оценкам, 1 C составляет 1–3 мм, что намного превышает размер пор и частиц S / C-композита и толщину электрода. Это подтверждает наличие челночного движения Li-PS, которое широко наблюдалось в опубликованных экспериментах 10,11 . Также предполагается, что диффузия Li-PS не является ограничивающим фактором для использования серы.

Исходя из содержания серы 5,0 мг / см -2 , общая масса S в катоде м с (общая) составила 6,5 мг для катода площадью 1.3 см 2 , что соответствует объему 3,25 мм 3 . (Дополнительная таблица 1). Если бы все 6,5 мг S преобразовались в Li 2 S 4 после завершения первого плато разряда, была бы получена теоретическая емкость Q th = 420 мАч г -1 . Поскольку вся экспериментально измеренная разрядная емкость после первого плато меньше Q th , мы ввели процент использования S P s (uti) как отношение массы использованного S (преобразованных в Li 2 S 4 ), m s (uti), а общая масса S равна

$$ P_s ({\ mathrm {uti}}) = \ frac {{m _ {\ mathrm { s}} \ left ({{\ mathrm {uti}}} \ right)}} {{m _ {\ mathrm {s}} \ left ({{\ mathrm {total}}} \ right)}} = \ frac {{Q _ {{\ mathrm {pr}}}}} {{Q _ {{\ mathrm {th}}}}} $$

(3)

Q pr — это практическая емкость на первом плато, которую можно получить из рис.2b. Как показано на рис. 3а, экспериментальный P s (uti) поддерживался на уровне ~ 70% для пористости выше 60%. Таким образом, не более 70% S может быть преобразовано в Li 2 S 4 . Растворимость Li 2 S 4 в растворителе электролита в пересчете на S составляет C max = 8 M 19 . Если предположить, что эти Li 2 S 4 растворены только в электролите в поре, его концентрация все равно будет превышать предел насыщения даже при высокой пористости 70%.Это означает, что доступный объем электролита был больше, чем V pore . Дальнейшее снижение пористости ниже 60% привело к уменьшению P s (uti), поскольку количество доступного электролита больше не растворяет полностью образовавшийся Li 2 S 4 , что ограничивает использование активного S Таким образом, мы считаем, что первое плато будет прекращено, когда концентрация Li 2 S 4 достигнет предела насыщения, поэтому использование S будет ограничено максимальным количеством растворимого Li 2 S 4 ,

.$$ P _ {\ mathrm {s}} ({\ mathrm {uti}}) = \ frac {{gV _ {{\ mathrm {pore}}} M _ {\ mathrm {s}} \ cdot C _ {{\ mathrm {max}}}}} {{m _ {\ mathrm {s}} \ left ({{\ mathrm {total}}} \ right)}} $$

(4)

, где M с = 32 г моль −1 — молярная масса S, а доступный объем электролита был принят как гВ пора .Новый параметр г был введен для учета доступного электролита за пределами пор, но способствовал растворению Li-PS. Путем подгонки к практической емкости первого плато при разной пористости, как показано на рис. 2b, значение г было определено равным 1,8, предполагая, что объем использованного электролита примерно в два (1,8 раза) больше объема внутри электролита. поры.

Рис. 3Результаты аналитического моделирования. Прогнозируемая концентрация полисульфида лития (Li-PS) и использование серы в зависимости от пористости ( a ).Прогнозируемая общая площадь поверхности и эффективная площадь поверхности как функция пористости ( b ). Расчетные кривые разгрузки при разной пористости ( c ). Прогнозируемая гравиметрическая плотность энергии, основанная на общей массе катода, включая S, углеродную матрицу, углеродную сажу, карбоксиметилцеллюлозу и стирол-бутадиеновый каучук (CMC-SBR), и объемной плотности энергии на основе полного объема катода ( дн. ). Также были вставлены схемы, показывающие разницу между низкой и высокой пористостью.Неиспользованная сера, углеродная матрица и осажденный слой Li 2 S 2 / Li 2 S были представлены желтым, черным и красным соответственно

В зависимости от количества использованной серы растворенный Li 2 S 4 Концентрация была также рассчитана в единицах мола S.

$$ c _ {\ mathrm {s}} \ left ({{\ mathrm {uti}}} \ right) = \ frac {{m_ {\ mathrm {s}} \ left ({{\ mathrm {uti}}} \ right)}} {{gV _ {{\ mathrm {pore}}} M _ {\ mathrm {s}}}} $$

(5)

На рис.3a, c s (uti) увеличивалось с уменьшением пористости и сходилось при насыщенной концентрации 8 M 19 , когда пористость была ниже 60%. Это подтвердило, что насыщение Li-PS в растворителе электролита было ограничивающим фактором для емкости на первом плато.

Депрессия второго плато разряда

Электрохимическая реакция, соответствующая второму плато, будет протекать на поверхности углерода, где растворенный Li 2 S 4 забирает электроны с поверхности, а литий-ионные от электролита и отложения в качестве изоляционного Li 2 S 2 и Li 2 S на поверхности.\ alpha \), где α — эмпирическая константа, зависящая от структуры пор, обычно в диапазоне от -1 до 1. Учитывая тот факт, что пористость была изменена в процессе каландрирования вдоль направления толщины, α было выбрано значение 1. Далее, соотнося V (cat) с пористостью p , общая площадь поверхности A уменьшилась с p

$$ A (p) = \ frac {{A_0}} {{1 — p}} $

(6)

Как мы знаем, измеренная площадь поверхности Брунауэра – Эммета – Теллера (БЭТ), A , составляла ~ 1000–1100 м 2 г −1 при p = 70%, остальная часть A может может быть получена как функция от p .

Если вся сера может быть преобразована в растворенный в электролите Li 2 S 4 , поверхность углерода, первоначально покрытая изолирующей серой, снова станет доступной для облегчения реакции переноса заряда. Однако, если после реакции, связанной с первым плато, остается неиспользованная S, часть поверхности, покрытая S, по-прежнему является изолирующей. Таким образом, эффективная площадь поверхности A eff была определена для учета неиспользованной серы, \ (m _ {\ mathrm {s}} \ left ({{\ mathrm {total}}} \ right) (1 — P _ {\ mathrm {s}} \ left ({{\ mathrm {uti}}} \ right)) \) с параметром k ,

$$ A _ {{\ mathrm {eff}}} = A-km _ {\ mathrm {s}} \ left ({{\ mathrm {total}}} \ right) (1 — P _ {\ mathrm {s}} \ left ({{\ mathrm {uti}}} \ справа)) $$

(7)

Зная процент использования серы, предполагая различные k , A, и A eff были построены как функция от p на рис.3b. И A 0 , и A eff уменьшились с уменьшением пористости, но уменьшение A eff было намного быстрее по сравнению с A . Это произошло из-за увеличения неиспользованной серы, покрывающей площадь поверхности углерода. Точное значение k будет определено позже.

Если предположить, что осажденные изолирующие продукты Li 2 S 2 / Li 2 S равномерно распределены на поверхности углерода, толщина слоя d пропорциональна емкости на втором плато \ (Q — Q_ { {\ mathrm {th}}} P _ {\ mathrm {s}} \ left ({{\ mathrm {uti}}} \ right), \) и обратно пропорционально эффективной площади поверхности A eff . Q здесь был полной вместимостью. Таким образом, используя константу b , соотношение между толщиной d и общей емкостью Q может быть получено как

$$ d = b \ frac {{(Q — Q _ {{\ mathrm {th}}} P_ { \ mathrm {s}} \ left ({{\ mathrm {uti}}} \ right))}} {{A _ {{\ mathrm {eff}}} m _ {\ mathrm {C}}}} $$

(8)

м c = 1,85 мг — масса углеродной матрицы, использованной в эксперименте. Изолирующий слой Li 2 S 2 / Li 2 S будет вызывать сопротивление, и электроны должны туннелировать через его толщину для продолжения электрохимических реакций.{Bd} — 1) $$

(9)

, где C и B были двумя параметрами подгонки, которые будут обсуждаться позже. Согласно формуле. (9), R было 0, когда толщиной d можно было пренебречь. Изолирующий слой вызвал падение IR , при этом I представляет ток разряда на кривой разряда для второго плато. Равномерное нанесение изолирующего Li 2 S 2 / Li 2 S на углеродную поверхность поддерживалось S / C электродом, изготовленным методом диффузии из расплава (аналогичным нашему) Pan et al. 50 . Интересно, что они также представили неоднородное осаждение Li 2 S, так называемую «похожую на цветок» агломерацию Li 2 S, которая сохранила электрохимическую активность углеродного волокна и серного катода. Будет интересно, удастся ли этого добиться в макропористой углеродной матрице.

Принимая равновесное напряжение холостого хода 2,4 и 2,1 В для первого и второго плато, кривая разряда покажет две стадии для напряжения В и емкости Q :

$$ V = \ left \ {{\ begin {array} {* {20} {c}} {2.\ prime (Q — Q _ {{\ mathrm {th}}} P _ {\ mathrm {s}} \ left ({{\ mathrm {uti}}} \ right))}} {{A _ {{\ mathrm {eff }}} m _ {\ mathrm {C}}}}} — 1} \ right) \ left ({Q \> \ Q _ {{\ mathrm {th}}} P _ {\ mathrm {s}} \ left ({ {\ mathrm {uti}}} \ right)} \ right)} \ end {array}} \ right. $$

(10)

B ′ = Bb и C ′ = CI были двумя объединенными параметрами. Подгоняя кривые разряда с пористостью 40 и 50% на рис.2b, подобранные значения B ′ , C ′ и k были определены как 1,07 × 10 –3 м 2 г мАч –1 , 0,050 В и 1,27 × 10 5 m 2 г −2 соответственно. Хотя мы явно не подсчитывали набухание катода, показанное на дополнительном рис. 1, избыточный объем электролита в формуле. (1) и подгоночные параметры в уравнении. (2) неявно должен был включать эффект набухания. Расчетные кривые разрядки при других значениях пористости показаны на рис.3c. Модель успешно предсказала кривые разгрузки с незначительными изменениями, когда пористость была выше 60%. Дальнейшее уменьшение пористости сокращало первое плато и понижало второе плато. Таким образом, емкость быстро падала при уменьшении пористости до 40–50%. Это также соответствовало экспериментальным наблюдениям.

Кроме того, эта аналитическая модель может также объяснить изменение напряжения холостого хода с рис. 2e на рис. 2f, когда концентрация бис (трифторметансульфонил) имида лития (LiTFSI) в электролите увеличилась с 1 до 3 М.Подобно системе «вода в соли» 51 , с увеличением концентрации LiTFSI количество свободного растворителя, которое можно использовать для сольватации Li-PS, будет падать. Это привело к более низкой концентрации насыщения Li-PS в электролите и уменьшению P s (uti), что укорачивает первое плато, а также снижает второе плато. Это причина того, что даже при высокой пористости 70% на электрохимические характеристики сильно повлиял электролит 3 M LiTFSI, показанный на рис.2f.

Объемная и гравиметрическая плотность энергии

На основании вышеизложенного обсуждения влияние пористости на электрохимические характеристики можно обобщить на схемах на рис. 3d. Неиспользованная S, углеродная матрица и осажденный слой Li 2 S 2 / Li 2 S были представлены желтым, черным и красным соответственно. Когда пористость была высокой (> 55%), P s (uti) поддерживалось на уровне 70%, способствуя длительному первому плато.Кроме того, A eff составлял не менее 500 м 2 г −1 , что было достаточно высоким, чтобы удерживать осажденный слой Li 2 S 2 / Li 2 S до тех пор, пока не будет образован весь Li -PS был преобразован в Li 2 S 2 и Li 2 S, как показано на схемах справа на рис. 3d. Сопротивление, вызванное этим тонким слоем, сформированным на поверхности углерода, было менее 0,1 В, и второе плато оставалось плоским. При средней пористости (~ 50%) значение P s (uti) упало до 55%, что привело к укороченному первому плато.Кроме того, из-за уменьшения пористости и увеличения количества неиспользованной серы A eff составляло всего ~ 200 м 2 г -1 . Осажденный слой Li 2 S 2 / Li 2 S становился толще по мере продолжения второй реакции разряда, вызывая увеличение сопротивления. Как показала аналитическая модель, падение ИК-излучения составило ~ 0,2 В при общей емкости 800 мА · ч g −1 и ~ 0,4 В при общей емкости 1100 мА · ч g −1 , демонстрируя явное снижение во второй раз. плато.При низкой пористости (<45%) P s (uti) ~ 42% привело к еще более короткому первому плато. A eff также резко упало до ~ 15 м 2 г −1 . В результате толщина слоя Li 2 S 2 / Li 2 S и соответствующее сопротивление росли очень быстро, как показано на вставленных слева схемах на рис. 3d. Общая емкость была <250 мАч g −1 , когда IR упал на 0,4 В и предел напряжения 1.Было достигнуто 7 В. В этом причина сильной депрессии второго плато, сопровождающейся низкой пористостью.