Диагностика АКПП с ELM 327: где сделать

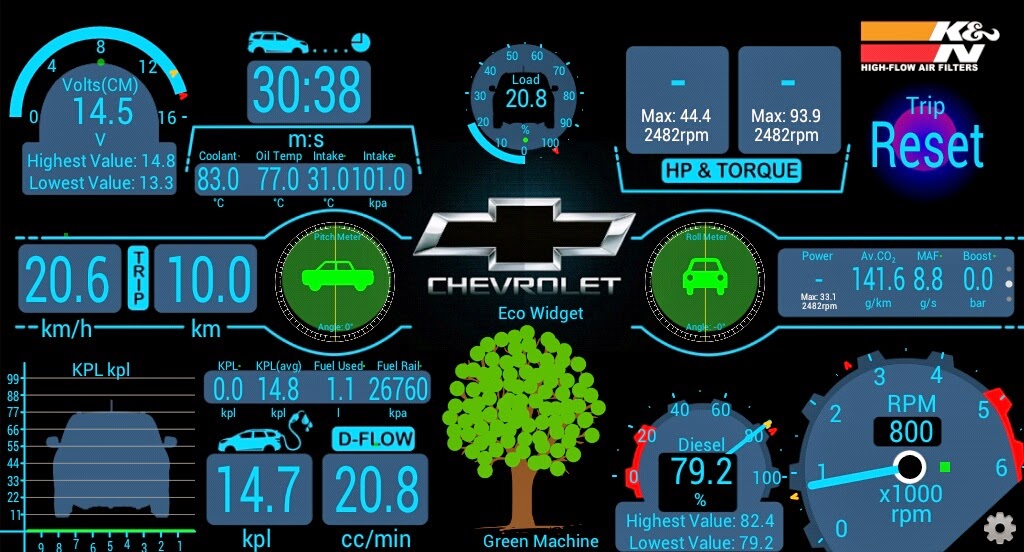

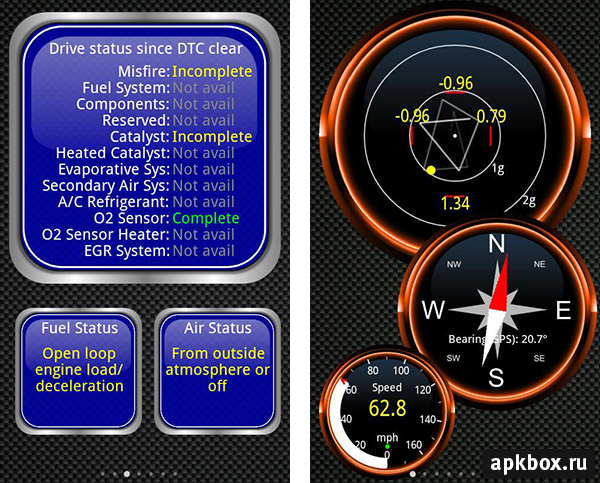

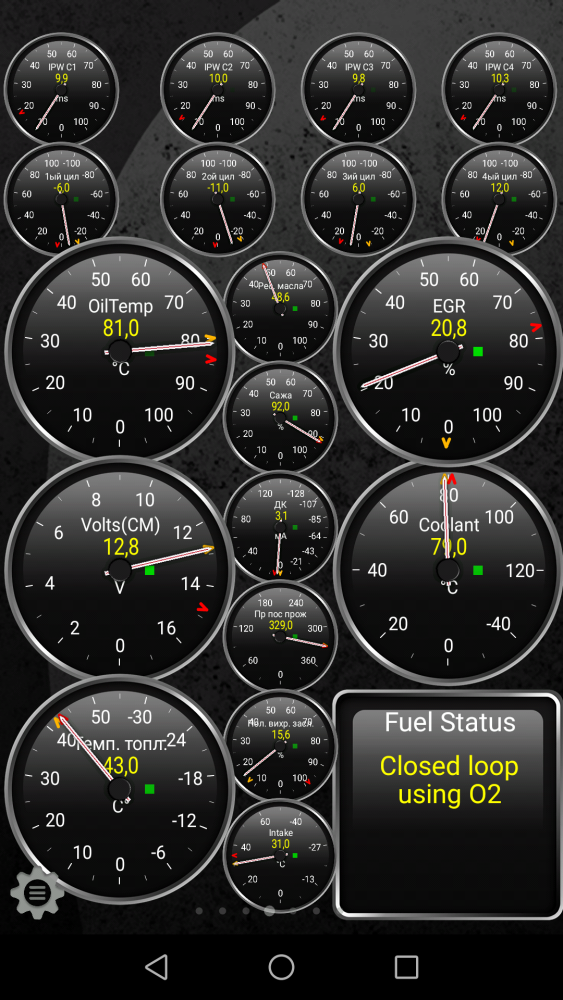

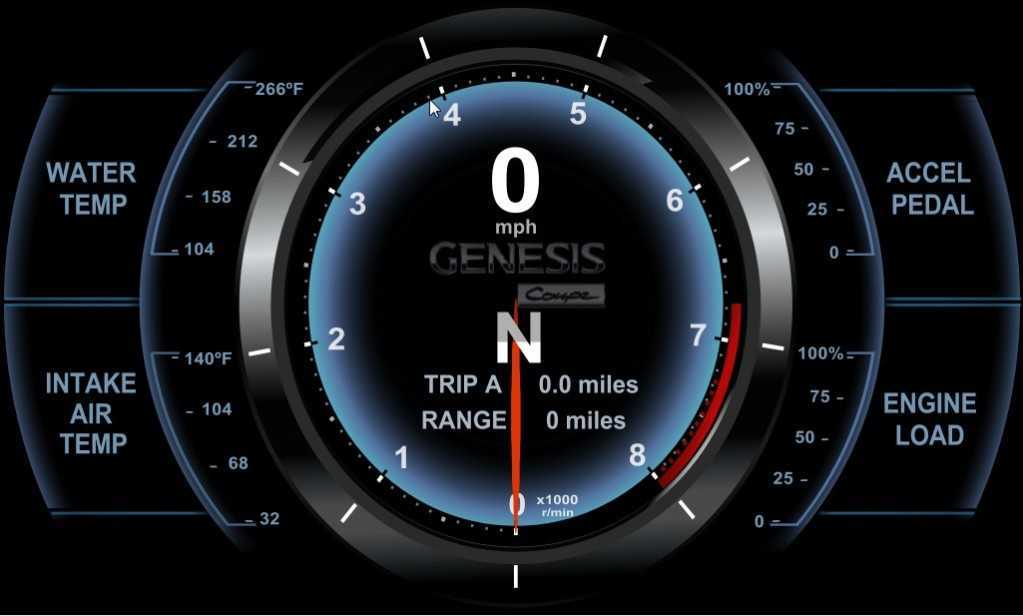

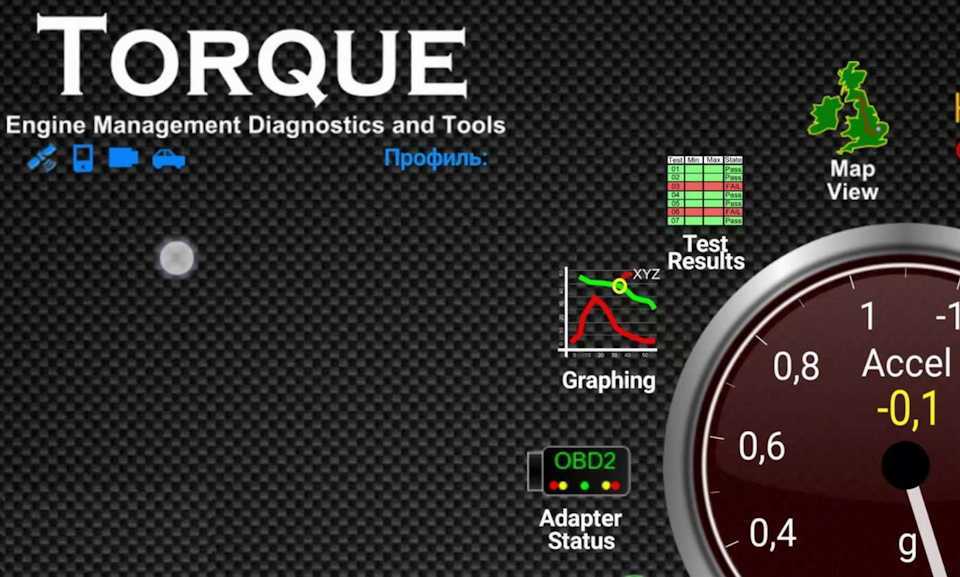

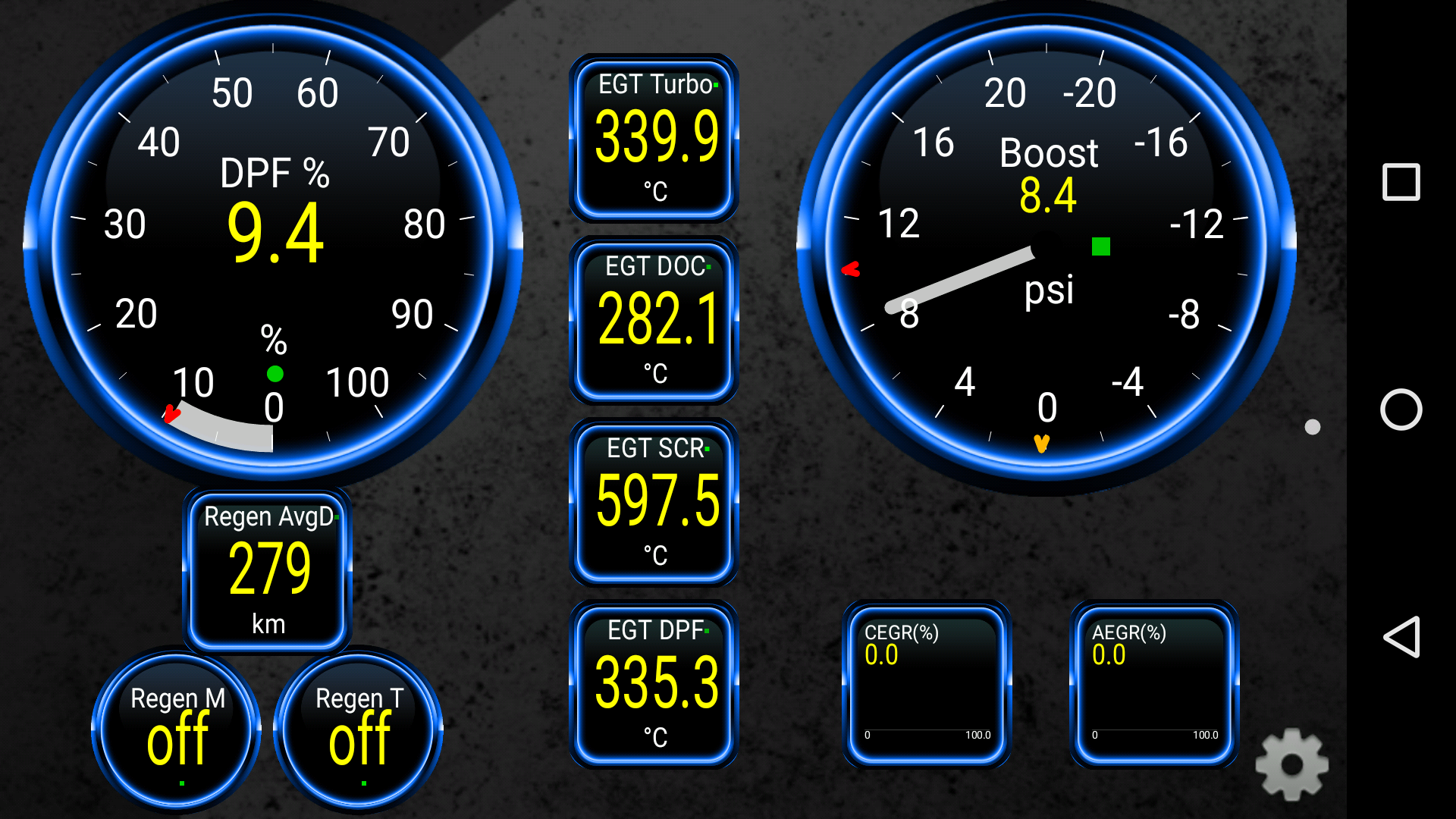

Ошибки в работе, температура и режимы функционирования автоматической трансмиссии – эта информация позволяет локализовать и устранить неисправность, но для получения данных потребуется компьютерная диагностика при помощи специального сканера. Например, для локализации неисправностей выполняется диагностика АКПП с ELM 327. Такое устройство предоставляет весь необходимый для диагностики массив данных: температуру охлаждающей жидкости, текущие параметры бортовых датчиков, частоту оборотов двигателя, расчетную нагрузку на двигатель. Кроме того, сканер позволяет выполнять чтение ошибок с ЭБУ и их удаление. Благодаря такой функциональности сканер получил популярность не только среди автовладельцев, но и среди автосервисов, специализирующихся на ремонте машин с автоматической трансмиссией. К их числу относится и компания ATG, которая является специализированным сервисным центром по ремонту автоматических коробок передач, причем одним из лучших в Москве.

Преимущества диагностики АКПП с ELM327

Аналогичную диагностику можно выполнить и при помощи других диагностических сканеров, по сравнению с ними у ELM 327 есть масса преимуществ:

-

доступная цена – покупку такого оборудования может себе позволить каждый автовладелец, не говоря уже о специализированных СТО;

-

широкий модельный ряд – можно использовать диагностический адаптер с подключением через USB, Wi-Fi или Bluetooth;

-

универсальность – сканер совместим с автомобилями российского, азиатского, европейского и американского производства;

-

легкость в использовании – для диагностики АКПП с ELM327 достаточно ознакомиться с инструкцией.

К перечню можно добавить еще и миниатюрные габариты, высокую точность диагностики, а также возможность использования для диагностики планшета, смартфона или ноутбука под управлением Windows, Android или iOS.

Насколько сложно выполнить диагностику АКПП с ELM 327?

Процесс локализации неисправностей автоматической трансмиссии при помощи сканера состоит из нескольких этапов.

Выбор программы для сканирования

С таким оборудованием можно использовать как стандартные, так и свободно распространяемые программы, а именно:

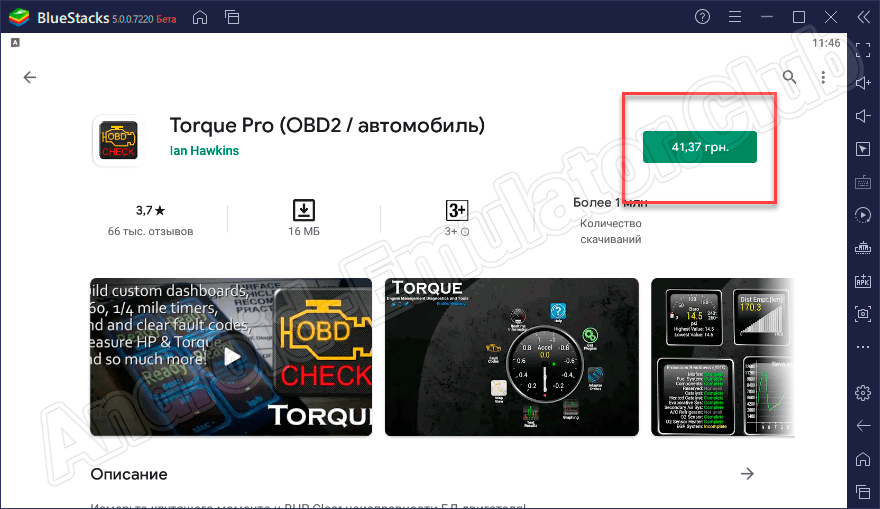

Для этих целей также может использоваться Movi/Movi Pro и другие программы. Выбор приложения для сканирования – критически важный этап, поскольку от этого зависит тип устройства для диагностики, тип операционной системы, функциональные особенности и удобство использования.

Если рассматривать удобство применения, то можно выделить программу TOAD, которая способна предоставлять актуальную информацию в графической форме – при помощи графиков и таблиц. Если на первое место выходит скорость диагностики, то по этому параметру можно выделить программу AutoEnginuity, которая одинаково хорошо работает под управлением iOS и Windows.

С выбором программы у большинства автовладельцев возникают самые большие проблемы, чтобы их избежать, необходимо заказать диагностику АКПП ELM327 недорого у специалистов. Например, профессионалы самого высокого уровня работают в компании ATG, они не только подберут наиболее эффективное приложение, но и выполнят весь комплекс работ под ключ.

Подключение диагностического сканера

Для использования такого оборудования один конец сканера подключается к 16-контактному разъему OBD II (разъем ЭБУ автомобиля), а другой – к устройству управления (если речь идет о проводном способе, то подключение реализовано при помощи USB и COM выходов). Если подключение выполняется при помощи беспроводной связи, то нужно настроить Bluetooth или Wi-Fi на мобильном устройстве и найти адаптер под названием OBD-II

Только после подключения можно включать зажигание автомобиля, в противном случае высока вероятность скачков напряжения, которые могут повредить ЭБУ или диагностический адаптер. Особенности различных способов подключения детально изложены в инструкции, поэтому с выполнением этого этапа проблем возникнуть не должно.

Особенности различных способов подключения детально изложены в инструкции, поэтому с выполнением этого этапа проблем возникнуть не должно.

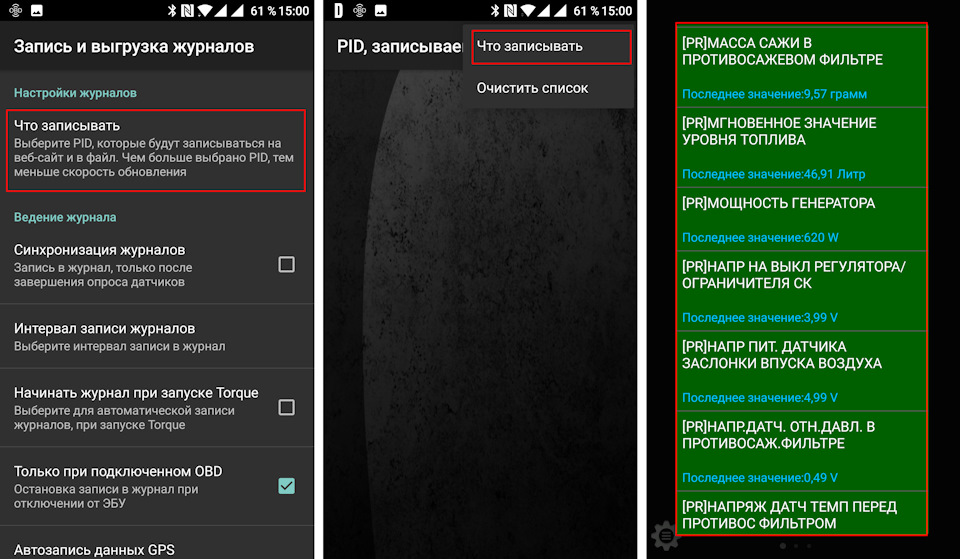

Считывание данных

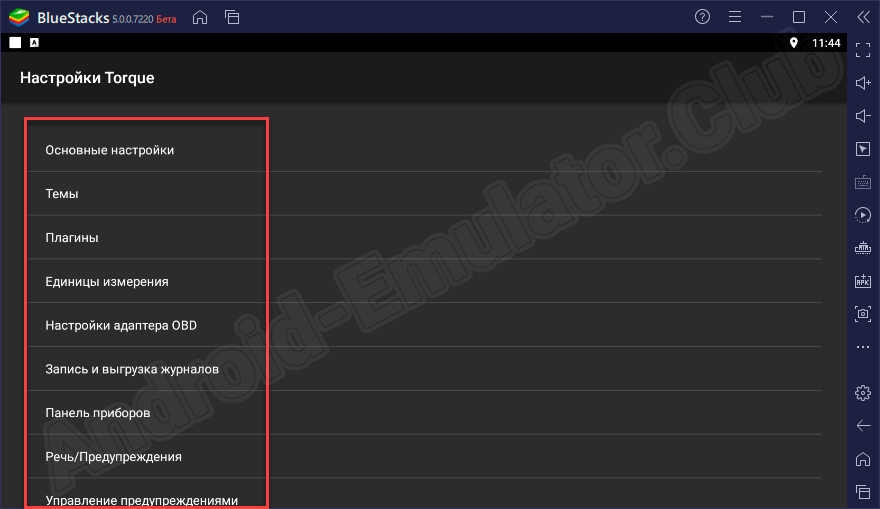

Это основной этап диагностики, при его выполнении нужно задать в программе интересующие параметры, по которым будут формироваться результаты. Как правило, большинство приложений имеют интуитивно понятное меню. Например, в программе Torque имеется разделенное на категории меню, благодаря чему производится удобная выборка значений, относящихся к работе автоматической трансмиссии. В программе есть подсказки, благодаря которым пользователь может понять, превышают ли полученные значения предельно допустимые режимы работы, в подсказках можно найти и рекомендации по устранению обнаруженных неисправностей.

Как провести диагностику АКПП ELM327 недорого?

Автовладельцам, не имеющим опыта компьютерной диагностики, будет не так просто разобраться с самим адаптером и программой для его использования, поэтому лучше пойти другим путем – обратиться к специалистам, в этом случае даже не придется покупать оборудование. Единственная проблема – найти компанию, которая профессионально и недорого продиагностирует автоматическую трансмиссию. Если вам нужна диагностика АКПП с ELM327 в Москве, то не возникнет, так как наиболее привлекательные условия предлагает компания ATG. Всем своим клиентам мы гарантируем широкий перечень преимуществ:

Единственная проблема – найти компанию, которая профессионально и недорого продиагностирует автоматическую трансмиссию. Если вам нужна диагностика АКПП с ELM327 в Москве, то не возникнет, так как наиболее привлекательные условия предлагает компания ATG. Всем своим клиентам мы гарантируем широкий перечень преимуществ:

-

удобный сервис – консультируем по любым вопросам, по результатам диагностики составляются документы с выявленными дефектами;

-

различные варианты оплаты – может использоваться расчет в наличной и безналичной форме;

-

высокая оперативность – диагностика выполняется в кратчайшие сроки;

-

высокое качество – определим любые неисправности автоматической трансмиссии.

Наши специалисты могут не только выявить, но и устранить любую неисправность. Чтобы заказать диагностику АКПП ELM327 в Москве, свяжитесь с менеджерами компании ATG, а все остальное возьмут на себя наши специалисты.

Чтобы заказать диагностику АКПП ELM327 в Москве, свяжитесь с менеджерами компании ATG, а все остальное возьмут на себя наши специалисты.

Если Вам надо любой вид услуг, связанный с ремонтом или диагностикой АКПП в Москве, смело обращайтесь к нам. Наши условия Вас приятно порадуют, ведь мы предлагаем самые выгодные цены по столице. Звоните или пишите, мы будем рады взаимовыгодному сотрудничеству. До связи!

Система очередей | Кластер ИВМ РАН

На кластере используется новая система очередей Slurm. Информация на этой странице более неактуальна и приводится только для справки.

Для того чтобы запустить задачу на кластере, необходимо использовать систему управления заданиями TORQUE Resource Manager. Обычно для этого создается специальный скрипт, и ставится в очередь с помощью команды qsub. Этот скрипт содержит информацию о необходимых ресурсах (число узлов кластера, необходимое количество оперативной памяти и необходимое время). В остальном этот скрипт является обычным bash-скриптом, в нем можно настроить нужные переменные среды и запустить необходимую программу.

Пример #

Начнем с простого примера для задачи sleep на одно ядро с максимальным временем выполнения 5 минут.

Создайте файл sleep.qs со следующим содержимым:

#!/bin/bash #PBS -N sleep #PBS -l nodes=1 #PBS -l walltime=05:00 echo "Start date: $(date)" sleep 60 echo " End date: $(date)"

Отправка задачи на кластер осуществляется с помощью команды qsub:

qsub sleep.qs

Строчки, начинающиеся с #PBS, содержат параметры для команды qsub. Эти параметры можно также указывать явно при вызове qsub. Например:

qsub -N sleep -l nodes=1 -l walltime=5:00 sleep.qs

Параметры, отвечающие за выделение ресурсов можно указывать через запятую:

qsub -l nodes=1,walltime=5:00 sleep.qs

Команда

qsub #Основные параметры команды qsub:

-d path

Определяет рабочую директорию для задания. Если не задана, то рабочей является домашняя директория пользователя.

Если не задана, то рабочей является домашняя директория пользователя.-e path-o path

Задаются имена файлов ошибок (stderr), и стандартного вывода (stdout). По умолчанию это файлы<имя_задачи>.e<job_id>и<имя_задачи>.o<job_id>в текущей директории.-j oe-j eo

Объединение файлов вывода/ошибок.oe— файлы объединяются в стандартный файл вывода (stdout),eo— в файл ошибок (stderr).-

-m aben

События, при которых отправлять уведомления по e-mail.a— в случае аварийного прекращения задачи,b— в момент запуска задачи,e— в момент завершения задачи,n— не отправлять уведомления. Можно указать несколько букв изabeили одну буквуn. По умолчанию используется толькоa.

-M e-mail

Адрес получателя, или список адресов получателей через запятую, которым будут отправлены уведомления. По умолчанию — хозяин задачи.-N name

Определяет имя задачи.-q queue

Задаёт очередь в которую добавляется задача. На сервере есть несколько очередей. По умолчанию задачи ставятся в очередьx6core.-l resource_list

Определяет список ресурсов, необходимых для задачи.

Основные ресурсы (используются с опцией -l):

nodes=Nnodes=M:ppn=K

Определяет необходимое количество ядер или узлов. В первом случае запрашиваетсяNядер,Nможет быть от 1 до 432. Во втором случае запрашиваетсяMузлов, на каждом из которых используютсяKядер. Например,nodes=24запросит 24 ядра,nodes=3:ppn=8запросит 3 узла по 8 ядер,nodes=6:ppn=4запросит 6 узлов по 4 ядра на каждом. По умолчанию выделяется одно ядро.

По умолчанию выделяется одно ядро.pmem=sizepvmem=size

Определяет необходимое одному процессу количество физической и виртуальной памяти соответственно. Размер указывается с помощью целого числа и суффикса:b,kb,mb,gb. Например,pvmem=1gbпопросит 1 Гб виртуальной памяти для каждого процесса. По умолчанию ограничение отсутствует. Однако в этом случае если задача выделит слишком много памяти, то она может зависнуть, и подвесить сам вычислительный узел.walltime=time

Определяет максимальное время выполнения задачи. По истечении этого времени программа будет завершена. По умолчанию устанавливается значение 6 часов. Ограничение на максимальное значение составляет 24 часа. Пример:walltime=1:45:00— прекратить выполнение задачи через 1 час 45 минут.

Переменные окружения, которые устанавливает Torque:

PBS_O_WORKDIR

Директория, в которой находился пользователь во время отправки задачи в очередь.

PBS_JOBID

Уникальный номер задачи.PBS_O_HOST

Текущий узел, на котором запущен скрипт.PBS_NODEFILE

Файл, в котором перечислены все выделенные узлы.

Дополнительную информацию можно получить на странице документации Torque.

Просмотреть состояние задач в очереди можно с помощью команды qstat. Команда qstat -a даст несколько больше информации. Текущее состояние задачи отмечено в столбце S.

- Q — задача находится в очереди, ждет освобождения ресурсов.

- R — задача в данный момент выполняется.

- E — задача завершается, файл стандартного вывода и файл ошибок копируются на головной узел.

- C — задача завершилась. Информация о выполненных задачах хранится 5 минут.

С помощью команды qstat -n можно получить информацию о том, какие именно ядра выделены для запущенных задач.

Команда

qdel #Если по каким-то причинам задача так и не начала запускаться, например, запрошено слишком много ядер, или памяти, то удалить задачу из очереди можно с помощью команды qdel <job_id>. Точно так же задачу можно удалить, если она уже выполняется (при этом она будет сразу завершена).

Программа

pbstop #pbstop позволяет мониторить основную информацию о состоянии кластера (общая информация, занятость узлов и очередь задач). Для выхода из программы нажмите клавишу q.

Пример вывода pbstop:

Usage Totals: 420/480 Procs, 25/28 Nodes, 12/12 Jobs Running 16:51:05 Node States: 4 free 23 job-exclusive 1 offline Visible CPUs: 0,1,2,3,4,5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23 1 2 ------------------------------------------------- cl1n001 ................ pppp............ [x8core e5core mix] cl1n003 pppppppppppppppp PPPPPPPPPPPPPPPP [x8core e5core mix] cl1n005 yyyyyyyyyyyyyyyyyyyyyyyy PPPPPPPPPPPPPPPPPPPPPPPP [x12core e5core mix] cl1n007 yyyyyyyyyyyyyyyyyyyyyyyy dddddddddddddddddddddddd [x12core e5core mix] cl1n009 DDDDDDDDDDDDDDDDDDDDDDDD yyyyyyyyyyyyyyyyyyyyyyyy [x12core e5core mix] cl1n011 gggggggggggggggggggggggg yyyyyyyyyyyyyyyyyyyyyyyy [x12core e5core mix] cl1n013 pppppppppppppppppppp ........PPPPPPPPPPPP [x10core e5core mix] cl1n015 EEEEEEEEEEEEEEEEEEEE PPPPPPPPPPPPPPPPPPPP [x10core e5core mix] cl1n031 tttttttttttt GGGGGGGGGGGG [x6core mix] cl1n033 tttttttttttt tttttttttttt [x6core mix] cl1n035 CCCCCCCCCCCC BBBBBBBBBBBB [x6core mix] cl1n037 ............ tttttttttttt [x6core mix] cl1n039 AAAAAAAAAAAA tttttttttttt [x6core mix] cl1n041 tttttttttttt %%%%%%%%%%%% [x6core mix] ------------------------------------------------- [.

] idle [@] busy [*] down [%] offline [!] other [?] unknown Job# Username Queue Jobname CPUs/Nodes S Elapsed/Requested P = 66851 perezhog e5core nse2d 72/72 R 17:13:43/24:00:00 p = 66863 perezhog e5core nse2d 40/40 R 00:52:17/24:00:00 E = 66865 goyman x10core slm 20/1 R 00:24:31/12:00:00 y = 66847 yakovlev x12core SLO.=.INMCM 96/96 R 22:20:10/24:00:00 D = 66853 dinar x12core EXP2019_run+.exe 24/1 R 03:35:41/24:00:00 d = 66861 dinar x12core EXP2019_run-.exe 24/1 R 01:02:25/24:00:00 g = 66864 goyman x12core slm 24/1 R 00:29:51/12:00:00 C = 66854 galin x6core a19f1Rm75.out 12/1 R 09:22:17/24:00:00 A = 66855 galin x6core a19f2Rm75.out 12/1 R 09:22:22/24:00:00 G = 66856 galin x6core a19f1Rm25.

out 12/1 R 09:22:23/24:00:00 B = 66857 galin x6core a19f2Rm25.out 12/1 R 09:21:25/24:00:00 t = 66866 terekhov x6core STDIN 72/6 R /02:00:00

На кластере действует несколько очередей для задач. Все узлы кластера разбиты на несколько групп. Каждая очередь может использовать только узлы из одной или нескольких определённых групп. Для каждой очереди устанавливается своё ограничение по времени выполнения задачи. Также есть возможность ограничения доступа разных групп пользователей к разным очередям.

| Очередь | cl1n001–cl1n004 | cl1n005–cl1n012 | cl1n013–cl1n016 | cl1n017–cl1n020 | cl1n031–cl1n038 | Всего ядер | Макс. время |

|---|---|---|---|---|---|---|---|

| x6core | + | 96 | 24 ч. | ||||

| x8core | + | 64 | 24 ч. | ||||

| x10core | + | 80 | 24 ч. | ||||

| x12core | + | 192 | 24 ч. | ||||

| mix | + | + | + | + | 432 | 12 ч. | |

| e5core | + | + | + | 336 | 24 ч. |

Чтобы отправить задачу, например, в очередь x12core нужно добавить параметр -q x12core для комады qsub:

qsub -q x12core -N big-problem -l nodes=2:ppn=24 qbig.qs

Или добавить строчку

#PBS -q x12core

в скрипт для qsub.

По умолчанию в настоящее время используется очередь x6core.

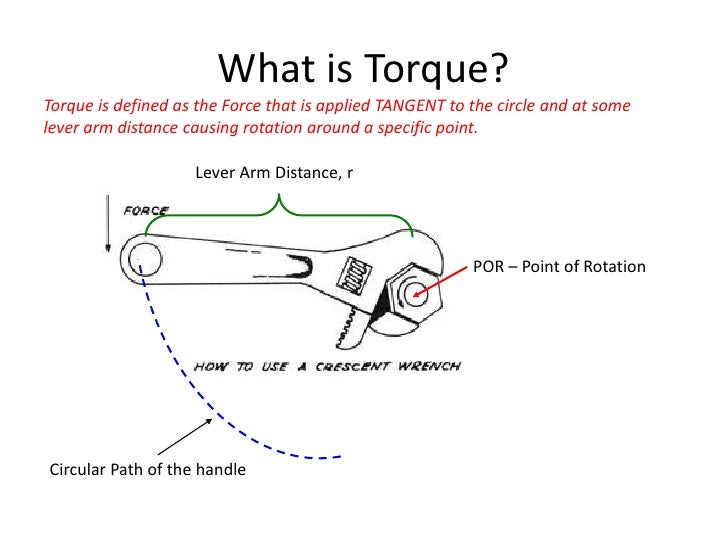

Шесть советов по созданию программы контроля качества затяжки — Блог

В мире производства и сборки затяжка, контроль и измерение крутящего момента необходимы для повышения эффективности производства и снижения производственных затрат. Неправильно затянутая застежка может вибрировать или ослабнуть: и наоборот, если натяжение слишком велико, застежка может порваться или сорвать резьбу. Столкнувшись с этими проблемами, производители осознают, что точное управление крутящим моментом может означать разницу между безопасным, надежным и экономичным продуктом и полной катастрофой. Качественная программа крутящего момента помогает повысить производительность, снизить процент брака и облегчить работу сборщика.

Столкнувшись с этими проблемами, производители осознают, что точное управление крутящим моментом может означать разницу между безопасным, надежным и экономичным продуктом и полной катастрофой. Качественная программа крутящего момента помогает повысить производительность, снизить процент брака и облегчить работу сборщика.

Любой, кто должен затягивать резьбовое соединение и должен контролировать, контролировать или измерять крутящий момент, нуждается в сложных динамометрических инструментах. Если производители хотят сэкономить деньги, сделать свое рабочее место более безопасным, повысить качество продукции или уменьшить свою ответственность; только специализированные высококачественные динамометрические инструменты сделают работу должным образом.

1. Важность контроля крутящего момента

Надежность деталей машин, подверженных переменным нагрузкам и напряжениям, зависит от усталостной прочности материалов. Однако резьбовое крепление основано на упругом взаимодействии между сопрягаемыми компонентами. Его цель состоит в том, чтобы сжать детали вместе с натяжением, превышающим любую внешнюю силу, пытающуюся их разделить. В этом случае болт остается под почти постоянным напряжением и невосприимчив к усталости. Если начальное натяжение болта слишком низкое, переменная нагрузка на стержень будет намного больше, и он быстро выйдет из строя. Таким образом, надежность зависит от правильного начального натяжения и обеспечивается определением и контролем момента затяжки.

Его цель состоит в том, чтобы сжать детали вместе с натяжением, превышающим любую внешнюю силу, пытающуюся их разделить. В этом случае болт остается под почти постоянным напряжением и невосприимчив к усталости. Если начальное натяжение болта слишком низкое, переменная нагрузка на стержень будет намного больше, и он быстро выйдет из строя. Таким образом, надежность зависит от правильного начального натяжения и обеспечивается определением и контролем момента затяжки.

2. Выбор подходящего динамометрического инструмента

Для контроля или измерения крутящего момента, приложенного к крепежным деталям, имеется широкий спектр динамометрических инструментов, от электрических отверток до больших промышленных динамометрических ключей, пневматических инструментов и мультипликаторов крутящего момента. В этих инструментах используются калиброванные механизмы установки крутящего момента, которые могут быть предварительно настроены на заводе или определяться пользователем. При достижении заданной настройки инструмент подает визуальный, звуковой или тактильный сигнал. Ожидаемая производительность, тип соединяемых материалов, требуемый крутящий момент и указанные крепежные детали определяют выбор инструментов для данного применения. Для более легких материалов, таких как алюминий или пластик, могут потребоваться только легкие инструменты; аналогично, для тяжелых материалов, таких как сталь, могут потребоваться более прочные или более крупные инструменты.

При достижении заданной настройки инструмент подает визуальный, звуковой или тактильный сигнал. Ожидаемая производительность, тип соединяемых материалов, требуемый крутящий момент и указанные крепежные детали определяют выбор инструментов для данного применения. Для более легких материалов, таких как алюминий или пластик, могут потребоваться только легкие инструменты; аналогично, для тяжелых материалов, таких как сталь, могут потребоваться более прочные или более крупные инструменты.

Выбор подходящего динамометрического инструмента для вашего крепления может показаться сложным процессом. Потратьте время на самообразование и понимание различных доступных вариантов динамометрического инструмента. Если вам нужна помощь, не стесняйтесь обращаться за помощью. Вызовите специалиста по крутящему моменту. Запросите демонстрацию продукта, чтобы убедиться, что вы выбрали правильное оборудование для измерения крутящего момента, которое соответствует вашим потребностям в сборке или измерению крутящего момента.

3. Эргономика и безопасность

Электроинструменты, как электрические, так и пневматические, обычно создают нежелательную реакцию крутящего момента, которая передается на руку оператора. Через некоторое время ежедневный процесс застегивания подвергнет ваших операторов повторяющимся стрессовым травмам, которые могут затронуть его или ее в любом месте от шеи до пальцев. Результаты производственных травм влияют на производительность, прогулы сотрудников, а также на дорогостоящие требования компенсации работникам и судебные издержки.

Сделать сборочную станцию более эргономичной и защитить сотрудников — жизненно важная задача для любой производственной организации. Цель состоит в том, чтобы свести к минимуму нагрузку и нагрузку на тела сборщиков. Соблюдение правил эргономики будет способствовать общей безопасности, комфорту и здоровью сотрудников. Эргономика должна быть совместной работой. Активное участие сборщиков в обсуждении эргономики позволит им помочь выявить любые проблемные области и улучшения.

Эргономичные моментные рычаги спроектированы таким образом, чтобы компенсировать любую передачу крутящего момента от инструмента к оператору. Реактивные рычаги крутящего момента идеально подходят для сборочных линий, таких как автомобилестроение, аэрокосмическая промышленность, производство бытовой техники и электроники, где пространство имеет большое значение, а безопасность оператора является обязательным требованием.

4. Измерение крутящего момента

Испытание крутящего момента должно происходить на трех этапах производственного процесса — до, во время и после процесса сборки. Измерение крутящего момента имеет первостепенное значение для многих производителей. Простого завинчивания крепежного элемента или болта до тех пор, пока он не станет плотным и затянутым, и при условии, что процесс контроля крутящего момента завершен, уже недостаточно. Измерение крутящего момента не прекращается после завершения процесса сборки. В рамках общего процесса контроля качества производители должны включать программу «Аудит крутящего момента». Метод обнаружения незакрепленных креплений или любых признаков расслабления суставов. Аудит крутящего момента проверяет процесс крепления, инструмент для крутящего момента, дизайн продукта и материалы, используемые для приложения.

Метод обнаружения незакрепленных креплений или любых признаков расслабления суставов. Аудит крутящего момента проверяет процесс крепления, инструмент для крутящего момента, дизайн продукта и материалы, используемые для приложения.

Ежедневные, еженедельные и ежемесячные динамометрические инструменты используются для затягивания крепежных деталей с точным контролем крутящего момента. Со временем все динамометрические инструменты начинают выходить за пределы допуска. Как узнать, когда инструмент начинает выходить за пределы допуска? Одним из решений является использование системы анализа крутящего момента в качестве средства проверки линии. Разместите тестер крутящего момента в производственной зоне и ежедневно или еженедельно проверяйте динамометрические инструменты, чтобы убедиться, что инструменты не выпадают из калибровки. Другими вариантами, которые следует рассмотреть, является использование портативной системы измерения крутящего момента или размещение системы проверки крутящего момента на мобильной тележке. Затем ваша команда по контролю качества может отправиться в поездку, чтобы протестировать и проверить выходной крутящий момент. Более частая проверка инструментов с помощью простого тестера крутящего момента гарантирует, что сборочные инструменты не выпадут из-под калибровки, что повысит производительность и уменьшит количество дефектов продукта или затраты на доработку.

Затем ваша команда по контролю качества может отправиться в поездку, чтобы протестировать и проверить выходной крутящий момент. Более частая проверка инструментов с помощью простого тестера крутящего момента гарантирует, что сборочные инструменты не выпадут из-под калибровки, что повысит производительность и уменьшит количество дефектов продукта или затраты на доработку.

5. Профилактическое обслуживание

Для поддержания постоянной точности динамометрические инструменты необходимо периодически проверять на предмет износа или дефектных деталей. Регулярное техническое обслуживание и калибровка крутящего момента обеспечивают повторяемость характеристик и точность, а также соответствие международным стандартам. Правильно составленная программа профилактического обслуживания оптимизирует производительность инструмента и сокращает время непредвиденных простоев, тем самым экономя время и деньги в долгосрочной перспективе.

При внедрении динамометрического оборудования в процесс сборки важно также составить график технического обслуживания и бюджет для каждого инструмента. Планирование графика технического обслуживания инструмента требует от вас оценки применения крепления, а также частоты использования. Отслеживание количества циклов в день и общего количества часов, в течение которых инструмент используется, является наиболее точным способом установления надлежащих интервалов обслуживания.

Планирование графика технического обслуживания инструмента требует от вас оценки применения крепления, а также частоты использования. Отслеживание количества циклов в день и общего количества часов, в течение которых инструмент используется, является наиболее точным способом установления надлежащих интервалов обслуживания.

Убедитесь, что вы знаете, как правильно обращаться с оборудованием. Убедитесь, что ваш персонал обучен правильной работе с динамометрическим инструментом. Изучите требования, необходимые для обслуживания оборудования. Неправильное использование и нерегулярное техническое обслуживание являются ключевыми факторами поломки инструмента. При надлежащем уходе качественный динамометрический инструмент будет продолжать работать в течение многих лет с точным контролем крутящего момента.

6. Создание программы калибровки крутящего момента

Калибровка — это точная настройка процесса управления крутящим моментом в производственной среде. Динамометрический инструмент представляет собой прецизионное устройство, и с ним следует обращаться и обслуживать его как с измерительным инструментом. Для поддержания точности крайне важно регулярно калибровать динамометрический инструмент и измерительное оборудование. Регулярная плановая программа калибровки позволяет специалистам по контролю качества исправить отклонения от правильных настроек, будь то из-за нормального проскальзывания с течением времени или из-за настроек инструмента. Начните с первоначальной установки интервала калибровки в зависимости от серьезности применения и рекомендаций производителя инструмента. Некоторые организации могут рекомендовать интервал калибровки в шесть (6) месяцев, в то время как другие могут запланировать его через двенадцать (12) месяцев. Однако именно организация, которой принадлежит инструмент, должна определить подходящую частоту калибровки, отвечающую их потребностям, на основе многих факторов, таких как история производительности оборудования, применение, степень использования и цели управления.

Для поддержания точности крайне важно регулярно калибровать динамометрический инструмент и измерительное оборудование. Регулярная плановая программа калибровки позволяет специалистам по контролю качества исправить отклонения от правильных настроек, будь то из-за нормального проскальзывания с течением времени или из-за настроек инструмента. Начните с первоначальной установки интервала калибровки в зависимости от серьезности применения и рекомендаций производителя инструмента. Некоторые организации могут рекомендовать интервал калибровки в шесть (6) месяцев, в то время как другие могут запланировать его через двенадцать (12) месяцев. Однако именно организация, которой принадлежит инструмент, должна определить подходящую частоту калибровки, отвечающую их потребностям, на основе многих факторов, таких как история производительности оборудования, применение, степень использования и цели управления.

Использование качественного процесса контроля крутящего момента делает мир более безопасным благодаря точности и аккуратности. Контроль крутящего момента важен для компаний, чтобы гарантировать качество, безопасность и надежность их продукции. Выход из строя трехцентового крепежа, который не затянут должным образом, может привести к катастрофическим или скрытым отказам. Недостаточно затянутые крепежные детали могут расшататься от вибрации, а чрезмерный крутящий момент может повредить резьбовые крепежные детали. Измерение крутящего момента должно происходить на всех трех этапах процесса сборки.

Контроль крутящего момента важен для компаний, чтобы гарантировать качество, безопасность и надежность их продукции. Выход из строя трехцентового крепежа, который не затянут должным образом, может привести к катастрофическим или скрытым отказам. Недостаточно затянутые крепежные детали могут расшататься от вибрации, а чрезмерный крутящий момент может повредить резьбовые крепежные детали. Измерение крутящего момента должно происходить на всех трех этапах процесса сборки.

Свяжитесь с нами по любым вопросам, которые могут у вас возникнуть при разработке программы контроля качества крутящего момента.

Программирование преобразователей частоты для приложений с переменным крутящим моментом

Преобразователи частоты обладают невероятной функциональностью. Благодаря достижениям в области технологий за последние годы, HMI в виде клавиатур VFD стали более удобными для пользователя благодаря более простой навигации, дисплеям с более высоким разрешением и более подробным мастерам настройки.

Джонатан Копчик | Инженер технической поддержки • Yaskawa America Inc.

Некоторые частотно-регулируемые приводы поддерживают программирование без основного питания.Оглядываясь на прошедшее десятилетие, становится ясно, что частотно-регулируемые приводы (ЧРП) оказали положительное влияние на отрасль управления двигателями. Эти устройства могут точно изменять выходную частоту и напряжение двигателя для точного управления скоростью и реакцией, обеспечивая при этом максимальную эффективность. Нагрузки с переменным крутящим моментом, такие как центробежные насосы, вентиляторы и воздуходувки, приводятся в действие частотно-регулируемым приводом круглосуточно, поддерживая температуру в помещениях и обеспечивая подачу воды для повседневного использования.

Одной из отраслевых тенденций является рост частотно-регулируемых приводов, которые допускают программирование, мониторинг и управление с помощью команд, получаемых на смартфоне или ноутбуке.

Это упрощает настройку и программирование, а также предоставляет конечным пользователям доступ к документации по продуктам и видеоурокам. Некоторые частотно-регулируемые приводы можно запрограммировать даже без подключения основного питания.

Для приложений такого типа важно, чтобы частотно-регулируемый привод был настроен правильно и в какой-то момент был выполнен правильный запуск. Как правило, это включает в себя отсоединение любой управляющей проводки и изменение настроек параметров, если это необходимо. 9Руководства по ЧРП 0003 часто содержат информацию о сотнях параметров ЧРП.

Хотя это может показаться пугающим, программирование ЧРП не так сложно, как кажется. Существует множество способов выполнить этот процесс… и в некоторых ситуациях практически не требуется никаких изменений.

Базовые настройки параметров частотно-регулируемого привода Допустим, вам поручили запрограммировать частотно-регулируемый привод для системы отопления, вентиляции и кондиционирования воздуха, и ваши знания об этом очень ограничены. Что именно нужно настроить? Что ж, этот ответ может зависеть от нескольких факторов — хотя в большинстве случаев требуется не так уж много.

Что именно нужно настроить? Что ж, этот ответ может зависеть от нескольких факторов — хотя в большинстве случаев требуется не так уж много.

- Прежде всего, поскольку частотно-регулируемый привод также используется в качестве средства защиты, необходимо ввести ток полной нагрузки двигателя (FLA или сила тока). Другие технические характеристики двигателя, включая максимальное номинальное напряжение и число оборотов в минуту (или число полюсов), должны, по крайней мере, быть проверены с соответствующими параметрами. Однако, как правило, настройки по умолчанию находятся на одном уровне.

- Существует также функция, широко известная как автонастройка , доступная на большинстве частотно-регулируемых приводов. Хотя функции автонастройки не обязательно необходимы при нагрузках с переменным крутящим моментом, они предоставляют альтернативный способ настройки двигателя для приложения.

- Наконец, необходимо адресовать команду запуска или пуска-останова и сигнал скорости-частоты.

Сухой контакт для работы и аналоговый вход для скорости обычно требуются приводу по умолчанию.

Сухой контакт для работы и аналоговый вход для скорости обычно требуются приводу по умолчанию.

Следующими в базовой настройке параметров являются те значения, которые не обязательно требуют изменения, но очень желательны для большинства применений с переменным крутящим моментом. Большинство этих настроек могут даже отображаться при завершении работы мастера настройки или изменяться при выборе предустановки приложения.

- Сначала рассмотрите время разгона и торможения: они влияют на то, как быстро двигатель будет разгоняться от 0 до 100 % скорости или наоборот.

- Также можно настроить метод остановки. Это определяет реакцию частотно-регулируемого привода при снятии команды запуска. Метод останова на выбеге обычно используется по умолчанию и достаточен для приложений с переменным крутящим моментом.

- Далее идут минимальная и максимальная скорости, которые могут ограничивать выходную частоту частотно-регулируемого привода. Например, может потребоваться установить минимальную скорость для насосного приложения, чтобы обеспечить непрерывное движение жидкости.

- Наконец, частотно-регулируемые приводы имеют возможность автоматического запуска после сбоя или отключения питания. Хотя эта функция обычно отключена по умолчанию из соображений безопасности, она может спасти жизнь в критических ситуациях.

Просмотр сотен параметров в руководстве по эксплуатации VFD может показаться пугающим. Однако стоит отметить несколько продвинутых.

Прежде всего вольт на частоту (V/f) настройки , влияющие на работу двигателя. По мере того, как привод разгоняется или снижается, выходная частота и напряжение изменяются в соответствии с заранее заданным шаблоном. Следовательно, регулировка этих параметров может изменить профиль скорости и крутящего момента этого двигателя.

Следовательно, регулировка этих параметров может изменить профиль скорости и крутящего момента этого двигателя.

Другим параметром, который может изменить вывод ЧРП, является несущая частота . Это в основном разрешение формы выходного сигнала VFD. Существуют как преимущества, так и недостатки установки высоких и низких несущих частот.

Еще одна настройка — это выходной ток . Общеизвестно, что частотно-регулируемые приводы контролируют выходной ток для защиты двигателя. В качестве преимущества для пользователя можно установить уровни как повышенного, так и недостаточного крутящего момента, при которых привод будет выдавать ошибку или выдавать аварийный сигнал при выполнении определенных условий. Это особенно полезно при мониторинге условий слабого тока, которые возникают, например, при обрыве ремня в системе ОВКВ.

Другие расширенные настройки включают в себя оптимизацию клавиатуры, назначение функций аналоговым и цифровым входам и выходам (I/O), если это необходимо, и разрешение частотно-регулируемому приводу запускать двигатель «на лету» — обычно это называется поиск скорости .

Блоки байпаса широко используются в системах HVAC. Настройки ЧРП на основе приложенийНе думайте, что для внесения простых программных изменений в ЧРП требуются специальные знания.

По мере роста их популярности неудивительно, что ЧРП становятся все более адаптированными для конкретных приложений. Это не только дает огромную выгоду потребителю, поскольку его потребности легко удовлетворяются, но и обеспечивает максимальную функциональность. Например, настройки параметров, специально предназначенные для управления пожарной сигнализацией или аварийным отключением, могут присутствовать в частотно-регулируемом приводе для приложений HVAC. В мире насосов, где контроль давления имеет важное значение, параметры усовершенствованной пропорциональной интегральной производной (ПИД) контролируют давление, защищая компоненты системы. Также нередко несколько приводов соединяются вместе для достижения одной цели. Это просто требует нескольких дополнительных шагов при программировании.

Существуют также блоки байпаса, которые содержат частотно-регулируемый привод, контакторы и другие компоненты для запуска двигателя через линию, когда это необходимо. Переключение с привода на байпас или наоборот может быть выполнено на основе множества различных настроек и опций.

Проверка переменных частотно-регулируемого приводаПосле завершения первоначальной настройки рекомендуется выполнить пробный запуск для проверки нескольких переменных. Сначала двигатель можно «подтолкнуть» для проверки вращения: это включает в себя быструю процедуру пуска и остановки. Если вращение неправильное, предпочтительным методом решения этой проблемы является замена двух проводов выходного двигателя частотно-регулируемого привода. Настройка параметра также может быть доступна для изменения, но если частотно-регулируемый привод когда-либо будет возвращен к значениям по умолчанию, то вращение просто изменится обратно на обратное.

После того, как это установлено, следует проверить выходной ток (ампер) при работающем частотно-регулируемом приводе.

Если не задана, то рабочей является домашняя директория пользователя.

Если не задана, то рабочей является домашняя директория пользователя.

По умолчанию выделяется одно ядро.

По умолчанию выделяется одно ядро.

............... pppp............ [x8core e5core mix]

cl1n003 pppppppppppppppp PPPPPPPPPPPPPPPP [x8core e5core mix]

cl1n005 yyyyyyyyyyyyyyyyyyyyyyyy PPPPPPPPPPPPPPPPPPPPPPPP [x12core e5core mix]

cl1n007 yyyyyyyyyyyyyyyyyyyyyyyy dddddddddddddddddddddddd [x12core e5core mix]

cl1n009 DDDDDDDDDDDDDDDDDDDDDDDD yyyyyyyyyyyyyyyyyyyyyyyy [x12core e5core mix]

cl1n011 gggggggggggggggggggggggg yyyyyyyyyyyyyyyyyyyyyyyy [x12core e5core mix]

cl1n013 pppppppppppppppppppp ........PPPPPPPPPPPP [x10core e5core mix]

cl1n015 EEEEEEEEEEEEEEEEEEEE PPPPPPPPPPPPPPPPPPPP [x10core e5core mix]

cl1n031 tttttttttttt GGGGGGGGGGGG [x6core mix]

cl1n033 tttttttttttt tttttttttttt [x6core mix]

cl1n035 CCCCCCCCCCCC BBBBBBBBBBBB [x6core mix]

cl1n037 ............ tttttttttttt [x6core mix]

cl1n039 AAAAAAAAAAAA tttttttttttt [x6core mix]

cl1n041 tttttttttttt %%%%%%%%%%%% [x6core mix]

-------------------------------------------------

[.

............... pppp............ [x8core e5core mix]

cl1n003 pppppppppppppppp PPPPPPPPPPPPPPPP [x8core e5core mix]

cl1n005 yyyyyyyyyyyyyyyyyyyyyyyy PPPPPPPPPPPPPPPPPPPPPPPP [x12core e5core mix]

cl1n007 yyyyyyyyyyyyyyyyyyyyyyyy dddddddddddddddddddddddd [x12core e5core mix]

cl1n009 DDDDDDDDDDDDDDDDDDDDDDDD yyyyyyyyyyyyyyyyyyyyyyyy [x12core e5core mix]

cl1n011 gggggggggggggggggggggggg yyyyyyyyyyyyyyyyyyyyyyyy [x12core e5core mix]

cl1n013 pppppppppppppppppppp ........PPPPPPPPPPPP [x10core e5core mix]

cl1n015 EEEEEEEEEEEEEEEEEEEE PPPPPPPPPPPPPPPPPPPP [x10core e5core mix]

cl1n031 tttttttttttt GGGGGGGGGGGG [x6core mix]

cl1n033 tttttttttttt tttttttttttt [x6core mix]

cl1n035 CCCCCCCCCCCC BBBBBBBBBBBB [x6core mix]

cl1n037 ............ tttttttttttt [x6core mix]

cl1n039 AAAAAAAAAAAA tttttttttttt [x6core mix]

cl1n041 tttttttttttt %%%%%%%%%%%% [x6core mix]

-------------------------------------------------

[. ] idle [@] busy [*] down [%] offline [!] other [?] unknown

Job# Username Queue Jobname CPUs/Nodes S Elapsed/Requested

P = 66851 perezhog e5core nse2d 72/72 R 17:13:43/24:00:00

p = 66863 perezhog e5core nse2d 40/40 R 00:52:17/24:00:00

E = 66865 goyman x10core slm 20/1 R 00:24:31/12:00:00

y = 66847 yakovlev x12core SLO.=.INMCM 96/96 R 22:20:10/24:00:00

D = 66853 dinar x12core EXP2019_run+.exe 24/1 R 03:35:41/24:00:00

d = 66861 dinar x12core EXP2019_run-.exe 24/1 R 01:02:25/24:00:00

g = 66864 goyman x12core slm 24/1 R 00:29:51/12:00:00

C = 66854 galin x6core a19f1Rm75.out 12/1 R 09:22:17/24:00:00

A = 66855 galin x6core a19f2Rm75.out 12/1 R 09:22:22/24:00:00

G = 66856 galin x6core a19f1Rm25.

] idle [@] busy [*] down [%] offline [!] other [?] unknown

Job# Username Queue Jobname CPUs/Nodes S Elapsed/Requested

P = 66851 perezhog e5core nse2d 72/72 R 17:13:43/24:00:00

p = 66863 perezhog e5core nse2d 40/40 R 00:52:17/24:00:00

E = 66865 goyman x10core slm 20/1 R 00:24:31/12:00:00

y = 66847 yakovlev x12core SLO.=.INMCM 96/96 R 22:20:10/24:00:00

D = 66853 dinar x12core EXP2019_run+.exe 24/1 R 03:35:41/24:00:00

d = 66861 dinar x12core EXP2019_run-.exe 24/1 R 01:02:25/24:00:00

g = 66864 goyman x12core slm 24/1 R 00:29:51/12:00:00

C = 66854 galin x6core a19f1Rm75.out 12/1 R 09:22:17/24:00:00

A = 66855 galin x6core a19f2Rm75.out 12/1 R 09:22:22/24:00:00

G = 66856 galin x6core a19f1Rm25. out 12/1 R 09:22:23/24:00:00

B = 66857 galin x6core a19f2Rm25.out 12/1 R 09:21:25/24:00:00

t = 66866 terekhov x6core STDIN 72/6 R /02:00:00

out 12/1 R 09:22:23/24:00:00

B = 66857 galin x6core a19f2Rm25.out 12/1 R 09:21:25/24:00:00

t = 66866 terekhov x6core STDIN 72/6 R /02:00:00

Это упрощает настройку и программирование, а также предоставляет конечным пользователям доступ к документации по продуктам и видеоурокам. Некоторые частотно-регулируемые приводы можно запрограммировать даже без подключения основного питания.

Это упрощает настройку и программирование, а также предоставляет конечным пользователям доступ к документации по продуктам и видеоурокам. Некоторые частотно-регулируемые приводы можно запрограммировать даже без подключения основного питания. Сухой контакт для работы и аналоговый вход для скорости обычно требуются приводу по умолчанию.

Сухой контакт для работы и аналоговый вход для скорости обычно требуются приводу по умолчанию.