Что такое молдинг в строительстве, виды, применение + фото и видео

Для современных решений дизайна интерьеров и фасадов зданий не чуждо применение элементов классических архитектурных стилей, в том числе молдингов. Это обусловлено монотонным восприятием непрерывных плоскостей больших размеров, что создает у людей дискомфортные ощущения.

Молдинги в интерьере дома

Молдингами принято называть декоративные планки различных конфигураций, которые выполняют функции наличников, плинтусов, карнизов, обрамлений для зеркал, настенных панелей, картин, а также всех видов лепнины.

Виды профильных изделий

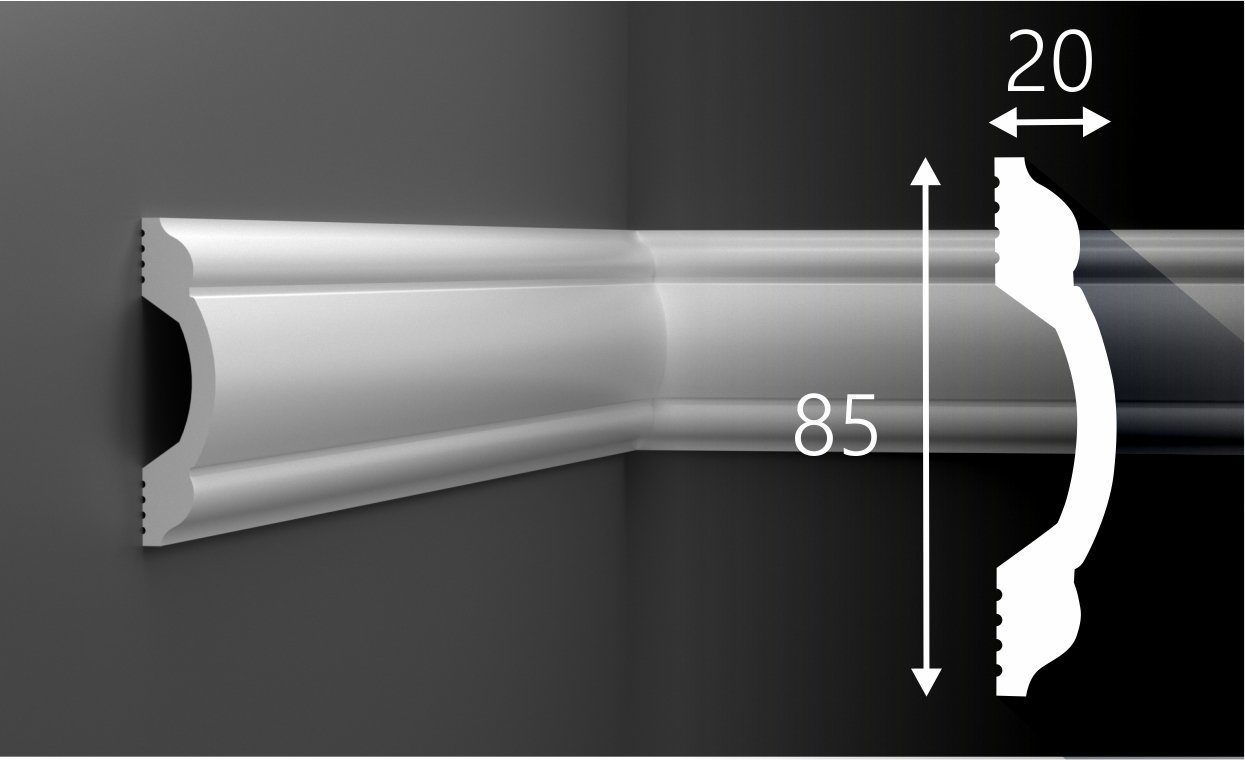

Общий вид и сечение молдинга

Материалы, используемые для изготовления элементов декора, в настоящий момент довольно разнообразны, что определяет сферу и особенности их применения:

- Гипсовые молдинги, как правило, массивные и широкие, выполняются в форме лепнины и применяются в основном для декорирования фасадов и интерьеров в стиле ренессанса, барокко, классицизма и подобных им направлений.

Невзирая на их довольно большой вес, их часто используют для оформления верхних частей зданий.

Невзирая на их довольно большой вес, их часто используют для оформления верхних частей зданий.

Важно! Изделия из гипса в настоящий момент применяются довольно редко в связи с возникновением новых технологий, которые позволяют создавать какие угодно формы и имитировать любые материалы.

- Деревянные молдинги предназначены для декора домов со стенами из этого же материала. Такой декор украшается резьбой различных стилей и используется преимущественно, как наличники и карнизы под крышей.

- Металлические изделия применяются при формировании современных фасадов и интерьеров, как правило, выполненных в стиле хай-тек. Такой декор обычно не имеет рисунка и рельефа – он отличается лаконичностью. Кованые изделия преимущественно используют при оформлении входных групп.

- Полиуретановый декор – наиболее распространенный и популярный, благодаря своему малому весу, разнообразию форм и возможности имитации других материалов. Он производится в жестком и гибком варианте.

Металлический молдинг

Применение молдингов в строительстве и ремонте

Эти изделия могут использоваться, как для оформления зданий, так и при ремонте для создания выразительных интерьеров. Назначение молдингов – маскировка незначительных дефектов строительства, а также формирование выразительных образов зданий и их внутренних пространств.

Использование молдингов при оформлении фасадов

Оформление молдингами фасада

При декорировании экстерьеров зданий эти изделия зачастую применяются для нивелирования дефектов стен и их отделки. Молдингами обрамляют оконные и дверные проемы. Их используют для разделения поверхностей на фигурные участки, которые впоследствии могут быть облицованы разными материалами или окрашены в различные цвета. Этот прием может способствовать зрительному увеличению фасада.

Важно! Изделия из современных материалов можно смело применять для наружной отделки. Пенопластовые молдинги, например, имеют ударопрочное покрытие и армирующий слой. Пенополистирол устойчив к механическим повреждениям и воздействию погодных условий.

Пенополистирол устойчив к механическим повреждениям и воздействию погодных условий.

Применение при отделке помещений

Для увеличения выразительности интерьеров просторных помещений эффективно использование разнообразных видов молдингов. Особенности формирования современных пространств, такие как широкое распространение причудливых многоуровневых потолков и сложных конфигураций стен, делают задачу достижения идеальности стыков поверхностей практически невыполнимой. В данной ситуации на помощь приходят разнообразные декоративные детали, способные за собой скрыть проблемные места.

Декорирование молдингами интерьера

Важно! Применение различных профильных форм, пилястр, наличников, карнизов позволяет сгладить негативное восприятие резких сопряжений плоскостей, острых углов, других диссонансных особенностей пространства.

Молдинги также выполняют функцию защиты стен от случайных механических повреждений. К примеру, расположение декоративных элементов по периметру комнаты на соответствующем уровне предотвращает возможное соприкосновение мебели со стеновыми панелями.

При использовании рельефного декора, за счет создания игры светотени интерьер обогащается – такого эффекта невозможно достичь другими дизайнерскими приемами. При этом формируется атмосфера, комфортная в психологическом плане. Разнообразие вариантов использования молдингов в интерьерах иллюстрирует видео.

Монлдинг на потолок — что это?

Подходит к завершению ремонт потолка и пора задуматься, как скрыть технологические зазоры между стенами и потолком и сделать переход от обоев к потолочной отделке более гармоничным. Для этого используют декоративные накладки, наиболее популярными из которых являются потолочные молдинги. Они придадут потолкам завершенность, а интерьеру объем и рельефность. Что же такое молдинг и как правильно подобрать этот элемент дизайна для вашего интерьера.

Молдинг. Что это?

Молдинг – это накладной декоративный элемент. В простонародье его принято называть потолочным плинтусом, что по сути своей одно и то же. Молдинги различаются по материалу изготовления, по оформлению потолка и по месту размещения. Существует и нестандартные цели применения потолочных плинтусов.

В простонародье его принято называть потолочным плинтусом, что по сути своей одно и то же. Молдинги различаются по материалу изготовления, по оформлению потолка и по месту размещения. Существует и нестандартные цели применения потолочных плинтусов.

Виды молдинга носят определенные названия в зависимости от места размещения:

- Плинтус располагается на стыках между стеной и полом.

- Галтель или багет – между стенами.

- Галтель или потолочный плинтус служит для отделки угла между стеной и потолком.

- Наличники служат для обрамления оконных и дверных проемов.

- Рамы – для обрамления зеркал, картин.

- Для оформления печей и каминов предназначены изразцы.

- Если молдинги пересекают стены, то это пилястры, а если пересекают потолок, то это потолочные бордюры.

- Бывают молдинги, которыми покрывают значительные площади стен или потолка. Тогда эти элементы называются панно и «медальонами».

Молдинги используют в самых различных целях. Ими можно маскировать некоторые дефекты, неровности или трещины. Можно зрительно подправить геометрию помещения или использовать этот элемент для зонирования комнат. Это чисто практические цели, а есть концептуальные, когда при помощи молдингов можно создать определенный стиль помещения. Например, если рельефные вычурные детали раскрасить под лепнину с позолотой, то получится стиль ренессанса, античности, средневековья. Любую скромную квартиру в современной многоэтажке можно превратить в царские хоромы, если грамотно применить такие эффектные детали дизайна.

Ими можно маскировать некоторые дефекты, неровности или трещины. Можно зрительно подправить геометрию помещения или использовать этот элемент для зонирования комнат. Это чисто практические цели, а есть концептуальные, когда при помощи молдингов можно создать определенный стиль помещения. Например, если рельефные вычурные детали раскрасить под лепнину с позолотой, то получится стиль ренессанса, античности, средневековья. Любую скромную квартиру в современной многоэтажке можно превратить в царские хоромы, если грамотно применить такие эффектные детали дизайна.

Более строгие молдинги, выкрашенные в металлик отлично впишутся в стиль хай-тек, а обрамление вокруг окон и дверей придадут комнате деревенского шика в стиле прованс или кантри. Рамами, бордюрами, медальонами и прочим можно подчеркнуть или выделить отдельные интерьерные элементы – портреты, пейзажи, люстры, декоративные подсвечники. Пилястрами можно разделить стену и выделить панели, которые выкрашиваются в контрастный с остальными стенами цвет, оклеиваются обоями или кладут плитку, как видим на фото ниже.

Как правильно выбрать молдинг на потолок

При выборе потолочного плинтуса следует соблюдать некоторые правила:

- Массивные, крупные и вычурные молдинги применяют в больших помещениях с высокими потолками. Маленькие плинтуса просто потеряются в большом пространстве, а мощная лепнина задавит маленькую комнатушку.

- Для небольших помещений с низкими потолками можно выбирать широкие плинтуса, но если они и потолок будут белыми.

- Если потолки низкие, а комната широкая, то подойдут вертикальные элементы – пилястры, наличники, псевдопанели, панно, вытянутой вверх формы. Тем самым, мы зрительно приподнимем потолок.

- При отделке потолка молдингами следует учитывать загруженность комнаты мебелью. Если в помещении много мебели, то помпезные плинтуса выдадут дурной вкус хозяина.

Из чего изготавливают плинтуса для потолка

Привычные материалы для изготовления молдингов – древесина, гипс, алебастр уже не пользуются такой популярностью, как раньше. Теперь пользуются спросом легкие и технологичные материалы, с которыми удобно работать. В частности это молдинги из полиуретана. Они имеют гладкую поверхность, их удобно обрабатывать и красить. Особенно эффектно смотрится полиуретановый молдинг с лакированной поверхностью. Такой потолочный плинтус можно мыть с применением моющих средств.

Теперь пользуются спросом легкие и технологичные материалы, с которыми удобно работать. В частности это молдинги из полиуретана. Они имеют гладкую поверхность, их удобно обрабатывать и красить. Особенно эффектно смотрится полиуретановый молдинг с лакированной поверхностью. Такой потолочный плинтус можно мыть с применением моющих средств.

Кроме того полиуретановый плинтус гибкий и его можно приклеивать к округлым участкам. Данный материал очень технологичен, и из него можно изготавливать различные элементы, имитирующие сложную и замысловатую лепнину и резьбу. Такие молдинги отлично подойдут для натяжных потолков.

В продаже можно встретить плинтуса из пенополиуретана. Они легче и дешевле, более гибкие, но уступают по качеству полиуретановым собратьям. Полистироловые молдинги очень распространены, но в отличие от полиуретановых они имеют зернистую поверхность, которую можно превратить в неоспоримое преимущество. Все зависит от дизайнерских идей.

Наиболее дешевый вариант – пенопласт. О его легкости рассказывать не нужно, но пенопластовые плинтуса очень ломкие, могут плохо реагировать на некоторые виды клея и краски. Например, клей «Момент» просто разъедает пенопласт полностью, необходимо покупать специальный клей. Ровно отрезать край плинтуса очень проблематично, он постоянно скалывается и ломается, а уж звук от резки пенопласта ножом вас вряд ли порадует.

О его легкости рассказывать не нужно, но пенопластовые плинтуса очень ломкие, могут плохо реагировать на некоторые виды клея и краски. Например, клей «Момент» просто разъедает пенопласт полностью, необходимо покупать специальный клей. Ровно отрезать край плинтуса очень проблематично, он постоянно скалывается и ломается, а уж звук от резки пенопласта ножом вас вряд ли порадует.

Несмотря на засилье полимеров на строительном рынке, дерево остается неизменным фаворитом. О преимуществах древесины нет надобности много рассказывать. Это элемент дизайна, который украсит любое жилище и сделает его неповторимым. Однако, у дерева есть и свои недостатки. Например, большой вес, скрытые дефекты в виде сучков, трудности при креплении.

Советы по монтажу молдингов

Если для деревянных плинтусов потребуется крепление на саморезы и дюбеля, то с полимерными видами все значительно упрощается. Все, что нужно, это соответствующий клей, например, «Монтажный», «Жидкие гвозди», «Момент-монтаж». Обязательно запаситесь стуслом. Это такое приспособление, с помощью которого можно отрезать край плинтуса под нужным углом идеально ровно. Для резки плинтуса понадобится мелкозубчатая пилка.

Обязательно запаситесь стуслом. Это такое приспособление, с помощью которого можно отрезать край плинтуса под нужным углом идеально ровно. Для резки плинтуса понадобится мелкозубчатая пилка.

Приклеивать ли молдинги на обои или до их поклейки решать вам. Поверх обоев, конечно же, приклеить проще, потом не надо будет подгонять край обоев. А сдругой стороны, вдруг вы захотите со временем поменять обои, а цвет плинтуса не подойдет. Надо будет его перекрашивать, а далеко не все плинтуса это выдерживают, хотя изначально можно выбрать именно такой молдинг, который хорошо отзовется на покраску. Если клеить плинтуса на голую стену, то сначала надо выровнять ее, а потом пользоваться клеем на основе акрила.

Будьте готовы, что придется немного помучиться с поклейкой, потому что не всегда выходит так, что отрезки молдингов с точностью сложатся с первого раза. Лучше оставлять с запасом и потом его отрезать, чем потом зашпаклевывать большую щель, которая будет бросаться в глаза. После того, как все поклеено, надо стыки затереть финишной шпаклевкой. Шпаклевку можно наносить сразу, когда клеится очередной отрез молдинга. Тогда шпаклевка будет как бы выдавливаться изнутри, заполняя собой стыки. Остатки потом можно просто снять пальцем или шпателем. От аккуратности выполнения работы будет зависеть дальнейшая атмосфера вашего жилища.

Шпаклевку можно наносить сразу, когда клеится очередной отрез молдинга. Тогда шпаклевка будет как бы выдавливаться изнутри, заполняя собой стыки. Остатки потом можно просто снять пальцем или шпателем. От аккуратности выполнения работы будет зависеть дальнейшая атмосфера вашего жилища.

Услуги литья под давлением | Получите онлайн-предложение по литью под давлением

Спинка

- Материалы

Материалы по услугам

Материалы по типам

Пластмассы, металлы, эластомерыСвязанные ссылки

Поставка заказчиком ed ResinsColorsПолное руководство по обработке с ЧПУ

Наше загружаемое руководство предлагает советы по оптимизации ваш дизайн для обработки, допуски и соображения по резьбе, выбор правильного материала для ваших деталей и многое другое.

Скачать

- Ресурсы

Советы по дизайну Наборы инструментов Руководства и отчеты о тенденциях Тематические исследования Вспомогательные средства дизайна Вебинары и выставки

Блог Видео Часто задаваемые вопросы Педагоги и студенты Глоссарий

Отрасли Медицинский Аэрокосмическая промышленность Автомобильный Бытовая электроника Промышленное оборудование Робототехника

- О нас

Кто мы Почему Протолабс? Фабрики х Сеть Цифровая сеть Платформа цифровых котировок Исследования и разработки Благотворительность и влияние на общество

Карьера Инвесторы Места Нажимать Приобретение Партнерские отношения Награда Cool Idea Award

Свяжитесь с нами

Proto Labs, Inc.

5540 Pioneer Creek Dr.

Maple Plain, MN 55359

СШАТел.: 877.479.3680

Ф: 763.479.2679

E: [электронная почта защищена]Цифровые фабрики x

Партнерская сетьНаши цифровые фабрики производят мелкие детали за несколько дней, в то время как наша цифровая сеть партнеров-производителей на основе концентраторов открывает передовые возможности и оптовые цены при больших количествах.

Узнать больше

Цифровое производство пластиковых прототипов и деталей по запросу всего за 1 день. Запросите предложение по литью под давлением сегодня.

ЗАПРОСИТЬ ЦЕНУ ПОСМОТРЕТЬ МАТЕРИАЛЫ

Сертификаты

ISO 9001: 2015 | ИТАР зарегистрирован | Критично для контроля качества

100+

Пластиковые и эластомерные материалы

50 000+

Обслуживаемые разработчики продукции

4,4 миллиона

Формованные детали каждый месяц

Мелкие формованные детали всего за 1 день!

Изготавливайте детали меньшего размера еще быстрее благодаря параметрам ускоренного и стандартного времени токарной обработки простых компонентов размером от 0,5 дюйма x 0,5 дюйма до 4 дюймов x 3 дюйма. Попробуйте ускоренные формованные детали всего за 1 день или наш стандартный 7-дневный срок выполнения заказа. раз. Загрузите свою часть, чтобы узнать, соответствует ли она требованиям.

Попробуйте ускоренные формованные детали всего за 1 день или наш стандартный 7-дневный срок выполнения заказа. раз. Загрузите свою часть, чтобы узнать, соответствует ли она требованиям.

Узнать цену

Процессы литья под давлением

Перейдите от прототипирования к производству по запросу доступных высококачественных литых деталей за считанные дни. Более того, ваш инструмент для прототипирования будет бесплатным после того, как вы перейдете на инструмент для производства по требованию. Работа с одним поставщиком, который предоставляет бесплатные консультационные услуги по проектированию, также значительно ускоряет производственный процесс, обеспечивая большую гибкость цепочки поставок, более унифицированные детали и упрощая квалификацию.

Литье пластмасс под давлением

Литье пластмасс под давлением — это производственный процесс, при котором смола в бочке нагревается до расплавленного состояния, а затем вливается в форму для формирования готовой детали из термопласта промышленного класса.

Литье из жидкого силиконового каучука

Формование жидкого силиконового каучука — это термореактивный процесс, при котором двухкомпонентный компаунд смешивается вместе, который затем подвергается тепловому отверждению в форме с платиновым катализатором для получения конечной детали.

УЗНАТЬ БОЛЬШЕЛитье поверх и вставка

Многослойное формование и формование со вставкой представляют собой двухкомпонентные процессы литья под давлением, при которых один материал накладывается на вторую часть подложки или металлическую вставку для создания единого компонента.

УЗНАТЬ БОЛЬШЕПостоянство и качество

Мы сочетаем научные (или раздельные) методы формования, которые оптимизируют и фиксируют параметры обработки для обеспечения согласованности деталей, уделяя особое внимание размерам, критически важным для качества, с помощью нашей собственной автоматизированной КИМ. процесс. Кроме того, с каждым заказом вы получите:

- Комплексный анализ производства

- Консультативные услуги по проектированию

- Отчеты о качестве, такие как FAI и отчеты о возможностях процесса

Узнать больше

Набор инструментов для разработки формовочных материалов

Никто никогда не говорил, что проектирование и изготовление формованных деталей — это легко. Наша цель – помочь вам быстро и с качественными запчастями. Хорошей отправной точкой является наш набор инструментов Design for Moldability Toolkit.

Наша цель – помочь вам быстро и с качественными запчастями. Хорошей отправной точкой является наш набор инструментов Design for Moldability Toolkit.

Варианты оснастки для литьевых форм и отчеты о качестве

У нас есть два уникальных предложения для удовлетворения ваших потребностей на любом этапе жизненного цикла продукта. Наш процесс литья под давлением прототипа помогает сократить циклы разработки продукта на недели, а иногда и на месяцы, и перейти к производству деталей, изготовленных методом литья под давлением, в течение нескольких дней. Наш процесс производства по требованию разработан для удовлетворения ваших производственных потребностей и помогает вам быстро квалифицировать детали для беспрепятственного перехода в производство с помощью научного литья, проверок КИМ в процессе с помощью GD&T и полного набора вторичных операций, чтобы убедиться, что ваши детали появляться и работать, как ожидается.

Материалы для литья под давлением

У нас есть широкий выбор из более чем 100 термопластичных и термореактивных материалов.

Термопласты

- АБС

- АБС/ПК

- Ацеталь

- Сополимер ацеталя

- Гомополимер ацеталя/делрин

- ЭТПУ

- HDPE

- ЛКП

- ПЭНП

- ЛПЭНП

- Нейлон

- ПБТ

- ПК/ПБТ

- ПЭЭК

- ПЭИ

- ПЭТ

- ПЭТГ

- ПММА (акрил, оргстекло)

- Поликарбонат

- Полипропилен

- ППА

- СИЗ/ПС

- PS

- БП

- ТПУ

Реактопласты

- Стандартный силикон (твердость 30, 40, 50, 60 и 70)

- Медицинский силикон

- Силикон оптического класса

- Фторсиликон (топливо- и маслостойкий)

Если у вас возникли проблемы с получением руководства, нажмите здесь, чтобы загрузить его.

Это полное справочное руководство поможет вам пройти через все этапы, от расчета стоимости, анализа конструкции и отгрузки до лучших практик, обеспечивающих оптимизацию вашей модели для литья.

Соединенные Штаты АмерикиАфганистанАландские островаАлбанияАлжирАмериканское СамоаАндорраАнголаАнгильяАнтарктидаАнтигуа и БарбудаАргентинаАрменияАрубаАвстралияАвстрияАзербайджанБагамыБахрейнБангладешБарбадосБеларусьБельгияБелизБенинБермудыБутанБоливия, Многонациональное Государство Бонэйр, Синт-Эстатиус и СабаБо Сния и ГерцеговинаБотсвана Остров БувеБразилияБританская территория в Индийском океанеБруней-ДаруссаламБолгарияБуркина-ФасоБурундиКамбоджаКамерунКанадаКабо-ВердеКаймановы островаЦентральноафриканская РеспубликаЧадЧилиКитайОстров РождестваКокосовые острова (Килинг)КолумбияКоморские островаКонгоКонго, Демократическая Республика Острова КукаКоста-РикаКот-д’ИвуарХорватия КубаКюрасаоКипрЧехияДанияДжибутиДоминикаДоминиканская РеспубликаЭквадорЕгипетСальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолкленд Мальвинские островаФарерские островаФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские южные территорииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуамГватемалаГернсиГвинеяГвинея-БисауГайанаГаитиОстров Херд и острова МакдональдСвятой Престол (город-государство Ватикан)ГондурасГонконгВенгрия арыИсландияИндияИндонезияИран, Исламская Республика ИракИрландияОстров МэнИзраильИталияЯмайкаЯпонияДжерсиИорданияКазахстанКенияКирибатиКорея, Корейская Народно-Демократическая РеспубликаКорея, Республика КувейтКыргызстанЛаосская Народно-Демократическая РеспубликаЛатвияЛиванЛесотоЛиберияЛивияЛихтенштейнЛитваЛюксембургМакаоМакед Ония, Бывшая Югославская Республика МадагаскарМалавиМалайзияМальдивыМалиМальтаМаршалловы ОстроваМартиникаМавританияМаврикийМайоттаМексикаМикронезия, Федеративная Штаты Молдова, Республика Монако, Монголия, Черногория, Монтсеррат, Марокко, Мозамбик, Мьянма, Намибия, Науру, Непал, Нидерланды, Новая Каледония, Новая Зеландия, Никарагуа, Нигер, Нигерия, Ниуэ, Остров Норфолк, Северные Марианские острова, Норвегия, Оман, Пакистан, Палау, Палестина, Государство Панама, Папуа-Новая Гвинея, Парагвай, Перу, Филиппины, Питкэрн, Польша.

Я согласен получать сообщения электронной почты, содержащие обновления службы и советы по дизайну от Protolabs и ее дочерних компаний.

Почему выбирают нас для индивидуального литья под давлением?

Непревзойденное время выполнения заказов

Сократите цикл разработки продукта на недели, а иногда и на месяцы, и переходите к производству с помощью литьевых деталей в течение нескольких дней. Некоторые заказы на литье под давлением могут быть отправлены всего за 1 день.

Проектирование для производства Обратная связь

Каждое предложение включает ценообразование в режиме реального времени и анализ конструкции. Мы оцениваем ваш 3D CAD и помогаем определить любые особенности, которые могут создавать проблемы в процессе формования, такие как труднообрабатываемые поднутрения и недостаточная осадка.

Нет минимального количества заказа (MOQ)

Закупка деталей по запросу без MOQ помогает вам управлять рынком или волатильностью спроса и обеспечивает рентабельный источник для производства мостов, аварийных линий, производства в конце срока службы, или персонализация продукта.

Опыт литья под давлением

Мы будем работать с вами на протяжении всего проекта, чтобы помочь вам быстро перейти от прототипирования к производству, включая варианты отделки и отчеты о проверке.

Преимущества литья под давлением

Литье под давлением — это процесс производства пластмасс, позволяющий производить высококачественные детали в больших масштабах. Обычно он используется для мелкосерийного и крупносерийного производства, но наша алюминиевая оснастка также может сделать производство прототипов экономичным.

- Низкая стоимость при больших объемах

- Исключительная косметика деталей и отделка поверхности

- Повторяемый

- Сложные детали

- Низкий процент брака

- Большой выбор термопластичных и термореактивных материалов

Литье под давлением

Литье под давлением широко используется для производства пластиковых деталей в медицинской, потребительской и автомобильной промышленности. Стандартные детали включают:

Стандартные детали включают:

- Корпуса

- Кронштейны

- Шестерни

- Одноразовые медицинские детали

- Электрические разъемы

- Шприцы

- Контейнеры

Что содержится в онлайн-заявке на литье под давлением?

Мы делаем цитирование немного по-другому. Когда вы запрашиваете расценки на литье под давлением, вы получаете не только точную цену, но и производственный анализ всего за несколько часов. Наша онлайн-платформа котировок также предоставляет вам макеты затворов и штифтов выталкивателя, а также инструмент ценовой кривой, чтобы помочь выбрать лучший вариант инструмента для вашего проекта.

ЗАПРОСИТЬ ЦЕНУ

Литье под давлением Часто задаваемые вопросы

Сколько стоит литье под давлением?

Из-за первоначальных капиталовложений в оснастку литье под давлением целесообразно для больших объемов деталей. Стоимость нашей пресс-формы начинается от 1495 долларов США и будет варьироваться в зависимости от геометрии и сложности детали. Другими факторами, влияющими на стоимость литья под давлением, являются время выполнения заказа и материал.

Другими факторами, влияющими на стоимость литья под давлением, являются время выполнения заказа и материал.

Вы занимаетесь производственной формовкой?

Да, мы предлагаем вариант производственной оснастки, называемый производством по требованию. Этот вариант инструмента имеет несколько преимуществ: более низкая цена детали, возможность работы с несколькими полостями, гарантированный инструмент на весь срок службы проекта (мы нарежем новый инструмент, если он изнашивается) и проверка первого изделия.

Каковы ваши допуски для литых деталей?

В большинстве случаев мы можем поддерживать допуск обработки +/- 0,003 дюйма (0,08 мм) с включенным допуском смолы, который может быть больше, но не меньше +/- 0,002 дюйма/дюйм. (0,002 мм/мм).

Каков максимальный размер детали для литья под давлением?

Максимальный размер, который мы можем поддерживать при литье пластмасс под давлением, составляет 18,9 дюймов x 29,6 дюймов x 8 дюймов (480 мм x 751 мм x 203 мм).

Дополнительные ссылки и ресурсы

Руководство для начинающих по литью под давлением

Узнайте, что должны учитывать конструкторы при проектировании детали для литья под давлением, в том числе: деформация, качество поверхности, напряжение, добавки смолы и многое другое.

Прочитать руководствоТемпература стеклования полимеров

Существует важный, но часто упускаемый из виду вопрос материала при проектировании деталей для литья пластмасс под давлением. Это называется Tg, сокращение от температуры стеклования или Tg.

Прочтите совет по дизайнуКак использовать анализ течения в пресс-форме

Анализ течения помогает определить расположение ворот, определить линии вязания и области, в которых могут образоваться ловушки газа.

Ознакомьтесь с советом по проектированию11 советов по снижению затрат на литье под давлением

Увеличьте свой бюджет с помощью этих рекомендаций по проектированию литья под давлением

Прочтите совет по дизайну

Получите онлайн-предложение и анализ конструкции литья под давлением уже сегодня.

Узнать цену

Что такое литье пластмасс под давлением и как оно работает?

Главная // Литье под давлением // Что такое литье пластмасс под давлением и как оно работает? //

Ресурсы продукта

Пластиковые детали используются во многих отраслях промышленности. От автомобилей до бытовой техники и медицинских устройств компоненты из различных пластмасс используются для защиты, улучшения и создания огромного ассортимента продуктов. Тем не менее, очень немногие производители точно знают, как производятся их пластиковые компоненты.

Благодаря своей надежной и высококачественной работе литье под давлением является одним из наиболее распространенных процессов, используемых для производства пластиковых компонентов. Действительно, ожидается, что совокупный годовой темп роста (CAGR) рынка литьевых пластмасс увеличится на 4,6% до 2028 года9.0005

Тем не менее, несмотря на способность быстро производить большое количество пластиковых компонентов, процесс литья под давлением должен строго контролироваться для поддержания качества конечных деталей. В этой статье объясняется, как работает литье под давлением и как опытные производители контролируют процесс для производства пластиковых компонентов самого высокого качества. Мы рассмотрим:

В этой статье объясняется, как работает литье под давлением и как опытные производители контролируют процесс для производства пластиковых компонентов самого высокого качества. Мы рассмотрим:

- Что такое литье под давлением?

- Как работает литье под давлением?

- Как Essentra Components использует литье под давлением

Что такое литье под давлением?

Литье под давлением — сложный производственный процесс. Используя специализированную гидравлическую или электрическую машину, процесс плавит, впрыскивает и устанавливает пластик в форму металлической формы, которая устанавливается в машину.

Литье пластмасс под давлением является наиболее широко используемым процессом производства компонентов по целому ряду причин, в том числе:

- Гибкость : производители могут выбирать конструкцию пресс-формы и тип термопластика, который используется для каждого компонента. Это означает, что в процессе литья под давлением можно производить различные компоненты, в том числе сложные детали с высокой степенью детализации.

- Эффективность : после того, как процесс был настроен и протестирован, машины для литья под давлением могут производить тысячи изделий в час. Использование электрических машин для литья под давлением также делает процесс относительно энергоэффективным.

- Стабильность : если параметры процесса строго контролируются, процесс литья под давлением может быстро производить тысячи компонентов с постоянным качеством.

- Рентабельность : после того, как форма (которая является самым дорогим элементом) построена, стоимость производства одного компонента становится относительно низкой, особенно если она производится в больших количествах.

- Качество : независимо от того, нужны ли производителям прочные, устойчивые к растяжению или высокодетализированные компоненты, процесс литья под давлением может многократно производить их с высоким качеством.

Экономичность, эффективность и качество компонентов — это лишь некоторые из причин, по которым многие отрасли предпочитают использовать в своей продукции детали, изготовленные методом литья под давлением.

Как работает литье под давлением?

Хотя на первый взгляд процесс литья под давлением может показаться простым, существует множество параметров, которые необходимо строго контролировать, чтобы обеспечить общее качество производимых пластиковых компонентов. Более глубокое понимание процесса и параметров поможет производителям определить производителей пластиковых компонентов, которые могут обеспечить необходимое качество и постоянство.

Этап 1: выбор правильного термопластика и формы Перед началом фактического процесса важно выбрать или создать правильные термопласты и формы, поскольку они являются основными элементами, которые создают и формируют конечные компоненты. Действительно, чтобы сделать правильный выбор, производители должны учитывать, как термопласт и форма взаимодействуют друг с другом, поскольку некоторые типы пластмасс могут не подходить для конкретных конструкций форм.

Каждый формовочный инструмент состоит из двух частей: полости и стержня. Полость — это фиксированная часть, в которую впрыскивается пластик, а сердцевина — это подвижная часть, которая вставляется в полость, помогая сформировать окончательную форму компонента. В зависимости от требований пресс-формы могут быть разработаны для производства нескольких или сложных компонентов. Повторяющиеся высокие давления и температуры, которым подвергаются пресс-формы, означают, что они обычно изготавливаются из стали или алюминия.

Из-за высокого уровня дизайна и качества используемых материалов разработка пресс-форм является длительным и дорогостоящим процессом. Следовательно, перед созданием окончательной индивидуальной формы рекомендуется создать инструменты, создать прототип и протестировать их с использованием технологий автоматизированного проектирования (САПР) и технологии 3D-печати. Эти инструменты можно использовать для цифровой разработки или создания прототипа пресс-формы, которую затем можно протестировать на машине с выбранным термопластиком.

Тестирование инструмента с правильным термопластом является ключом к тому, чтобы убедиться, что конечный компонент имеет правильные свойства. Каждый термопласт обладает различными характеристиками, устойчивостью к температуре и давлению из-за своей молекулярной структуры. Пластмассы с упорядоченной молекулярной структурой называются полукристаллическими, а пластмассы с более рыхлой структурой известны как аморфные пластмассы.

Свойства каждого пластика делают его пригодным для использования в определенных формах и компонентах. Наиболее распространенные термопласты, используемые в литье под давлением, и их характеристики включают:

- Акрилонитрил-бутадиен-стирол (АБС) — с гладкой, жесткой и прочной поверхностью, АБС отлично подходит для компонентов, которым требуется прочность на растяжение и стабильность.

- Нейлон (PA) – доступен в различных типах, различные нейлоны обладают различными свойствами. Как правило, нейлоны обладают хорошей температурной и химической стойкостью и могут впитывать влагу.

- Поликарбонат (ПК) – высокоэффективный пластик, ПК легкий, обладает высокой ударной вязкостью и стабильностью, наряду с некоторыми хорошими электрическими свойствами.

- Полипропилен (ПП) – с хорошей усталостной и термостойкостью, ПП полужесткий, полупрозрачный и прочный.

Окончательный выбор термопласта будет зависеть от характеристик, которые производители должны получить от конечного компонента, и от конструкции пресс-формы. Например, если производителю нужна легкая деталь с электрическими свойствами, то ПК подойдет, но только в том случае, если пресс-форма не должна работать при температуре выше 135°С или при очень высоких давлениях, которым пластик не сможет противостоять.

После того, как правильный термопластик и форма проверены и выбраны, можно начинать процесс литья под давлением.

Этап 2: подача и плавление термопласта Машины для литья под давлением могут работать от гидравлики или электричества. Компания Essentra Components все чаще заменяет свои гидравлические машины на машины для литья под давлением с электрическим приводом, демонстрируя значительную экономию затрат и энергии. На самом базовом уровне эти машины состоят из питателя или «бункера» в верхней части машины; длинный цилиндрический цилиндр с подогревом, в котором находится большой нагнетательный винт; затвор, который сидит на конце ствола; и выбранный инструмент пресс-формы, к которому подключен литник.

Компания Essentra Components все чаще заменяет свои гидравлические машины на машины для литья под давлением с электрическим приводом, демонстрируя значительную экономию затрат и энергии. На самом базовом уровне эти машины состоят из питателя или «бункера» в верхней части машины; длинный цилиндрический цилиндр с подогревом, в котором находится большой нагнетательный винт; затвор, который сидит на конце ствола; и выбранный инструмент пресс-формы, к которому подключен литник.

Чтобы начать процесс, необработанные гранулы выбранного термопластика загружаются в бункер в верхней части машины. По мере вращения винта эти гранулы постепенно подаются в ствол машины. Вращение винта и тепло ствола постепенно нагревают и плавят термопласт, пока он не расплавится.

Поддержание правильной температуры на этом этапе процесса является ключом к эффективному впрыскиванию пластика и точному формованию конечной детали.

Шаг 3: впрыск пластика в форму Как только расплавленный пластик достигает конца цилиндра, заслонка (контролирующая впрыск пластика) закрывается, и шнек движется назад. Это протягивает определенное количество пластика и создает давление в шнеке, готовом к инъекции. В то же время две части пресс-формы сближаются и удерживаются под высоким давлением, известным как давление зажима.

Это протягивает определенное количество пластика и создает давление в шнеке, готовом к инъекции. В то же время две части пресс-формы сближаются и удерживаются под высоким давлением, известным как давление зажима.

Давление впрыска и давление прижима должны быть уравновешены, чтобы обеспечить правильную форму детали и чтобы пластик не вытекал из инструмента во время впрыска. Как только достигается нужное давление в инструменте и винте, заслонка открывается, винт движется вперед, и расплавленный пластик впрыскивается в форму.

Шаг 4: время выдержки и охлажденияПосле того, как большая часть пластика впрыснута в форму, она выдерживается под давлением в течение заданного периода времени. Это известно как «время выдержки» и может варьироваться от миллисекунд до минут в зависимости от типа термопласта и сложности детали. Это время выдержки является ключом к тому, чтобы пластик упаковывал инструмент и формировался правильно.

После фазы удерживания винт оттягивается назад, сбрасывая давление и позволяя детали остыть в форме. Это известно как «время охлаждения», оно также может варьироваться от нескольких секунд до нескольких минут и обеспечивает правильную установку компонента перед его извлечением и окончательной обработкой на производственной линии.

Это известно как «время охлаждения», оно также может варьироваться от нескольких секунд до нескольких минут и обеспечивает правильную установку компонента перед его извлечением и окончательной обработкой на производственной линии.

По истечении времени выдержки и охлаждения, когда деталь в основном сформирована, штифты или пластины выталкивают детали из инструмента. Они падают в отсек или на конвейерную ленту в нижней части машины. В некоторых случаях могут потребоваться процессы отделки, такие как полировка, окрашивание или удаление лишнего пластика (известного как шпоры), которые могут выполняться другим оборудованием или операторами. После завершения этих процессов компоненты будут готовы к упаковке и отправке производителям.

Как Essentra Components использует литье под давлением

В Essentra Components литье под давлением является ключевым производственным процессом. Вот почему в наших производственных центрах по всему миру работают сотни специалистов по литью под давлением.

Невзирая на их довольно большой вес, их часто используют для оформления верхних частей зданий.

Невзирая на их довольно большой вес, их часто используют для оформления верхних частей зданий.