Корректировка плотности электролита | Описания, разъяснения | Статьи

Зачастую, можно услышать, что если плотность электролита в источнике питания понизилась, то нужно мигом долить электролит, тем самым повысить его плотность. Также говорят, что при заряде электролит из батареи может выплескивается. Так ли это?В реальности при заряде выделяются пузырьки газа – это молекулы кислорода и водорода, т. е вода. Сера из батареи никуда не пропадает. Поэтому не стоит сразу искать электролит, чтобы увеличить его плотность. Лучше найти то, из-за чего, собственно, снижается плотность.

Включенные днем фары, магнитофон, сигнализации, обогреватели и много-много другого дополнительное оборудование не дают источнику питания полностью зарядиться, поскольку от генератора часть энергии попадает не на зарядку аккумулятора, а на обслуживание всех этих опций. Также играют роль и городской режим, при котором авто еле движется в пробках. Аккумуляторная батарея на машине нормально заряжается при быстром движении, а в пробках на холостых оборотах зарядки АкБ практически нет, вся энергия тратится на питание электроприборов машины.

Постоянный недозаряд батареи приводит к его сильной сульфатации. Определенное количество серы не растворяется, а кристаллизуется на одной из частей пластин. В этот момент образуется достаточно твердый слой сульфата свинца с большими кристаллами, который тормозит работу этой части пластин. Плотность электролита становится меньшей т.к. часть серы остается на пластинах и превращается в сложно растворимые кристаллы.

При ситуации, которая не сильно запущена, можно воспользоваться полной зарядкой аккумуляторной батареи. А лучше произвести парочку циклов заряд-разряд, при этом полностью заряжая аккумулятор.

Если Вы имеете регулируемое зарядное приспособление, то нужно его настроить на зарядный ток 0,05С номинальной емкости и производить зарядку источника питания от 12 до 72 часов. Во время зарядки нужно все время проверять плотность и уровень электролита. Для полного заряда источника питания настройка зарядного приспособления должна происходить не менее 2,65В на элемент или 15,9В для 12В батарей.

Инновационные автоматические зарядные приспособления для стартерных батарей настроены с итоговым зарядным напряжением 14,4В (2,4В на элемент), так же как настроены реле регуляторы на машинах. Такое напряжение защищает автомобиль от бурного газовыделения, но не позволяет аккумулятору зарядиться на все 100%.

По этим причинам изготовители стартерных источников питания советуют один раз в полгода проверять плотность электролита и до конца заряжать автобатарею.

Если Вы дольете электролит, то в батарее может увеличится количество серы, и соответственно плотность увеличится. Но кристаллы свинца, которые связывают пластины будут препядствовать их работе полностью. К тому же большое количество серы будет влиять на отслоение активной массы на пластинах.

ЧИТАЙТЕ ТАКЖЕ

Корректировка плотности и замена электролита

Специалисты АКБ-Сервиса в Ижевске напоминают о том, что проверку плотности электролита в аккумуляторе необходимо выполнять не реже одного раза в год. Почему изменяется плотность электролитической жидкости?

Почему изменяется плотность электролитической жидкости?

Во время скоростного движения аккумулятор получает необходимое электричество для полного заряда. Однако если вы часто двигаетесь в пробках, львиная доля электроснабжения уходит на обслуживание других электроприборов, а батарея заряжается не полностью.

В результате происходит сульфатация – частицы серы оседают, образуя плотный слой, а в самой жидкости концентрация серы уменьшается. Если ситуация не критична, поможет полная зарядка аккумулятора. Если же выпало в твердый осадок большое количество серы, необходима помощь специалистов из АКБ-Сервиса в Ижевске. Другое дело – когда плотность электролита снизилась из-за его пролива. Выяснить в чем проблема и решить ее вы можете, приехав к нам в любое удобное время.

- Мы проведем тщательную диагностику батареи, чтобы определить причину снижения плотности электролитической жидкости.

- Мы приведем плотность к нормальному состоянию (при 25 градусах 1,28+-0,01г/см3), используя технологию, которая будет эффективной и безопасной в конкретной ситуации.

- Если аккумуляторная батарея нуждается в замене электролита, мы используем качественные составы проверенных производителей.

- Если в процессе диагностики выяснится, что причиной снижения плотности является выработка батареи, корректировка плотности электролита или его доливка – не выполняются, так как это лишние расходы для наших клиентов. В таком случае мы проконсультируем по поводу покупки новой АКБ для автомобиля.

Чтобы вы могли самостоятельно контролировать плотность электролитической жидкости в аккумуляторе машины, вы можете использовать недорогой современный ареометр. Прибор прост в использовании и имеет доступную цену. Купить ареометр для электролита в Ижевске вы можете как на нашем сайте, так и непосредственно в АКБ-Сервисе.

Корректировка плотности электролита — Справочник химика 21

Корректировку плотности электролита рекомендуется проводить следующим образом. Если плотность электролита, приведенная к 25 °С, ниже требуемой, то в аккумуляторы доливают электролит плотностью 1,40 г/см , а если она выше — доливают дистиллированную воду. Сначала из аккумулятора в зависимости от имеющейся и требуемой плотности отбирают определенный объем электролита. Затем в соответствии с табл. 7.3 доливают определенное количество электролита плотностью 1,40 г/см или дистиллированной воды. И, наконец, через 30 мин проверяют плотность электролита в аккумуляторах. При нормальном ее значении доводят уровень электролита до нормы. Если разница между фактической и требуемой плотностями электролита велика, то операцию отбора—доливки повторяют три-четыре раза с интервалами между ними в 30 мин. Это необходимо для выравнивания плотности электролита в аккумуляторе. [c.99]

Сначала из аккумулятора в зависимости от имеющейся и требуемой плотности отбирают определенный объем электролита. Затем в соответствии с табл. 7.3 доливают определенное количество электролита плотностью 1,40 г/см или дистиллированной воды. И, наконец, через 30 мин проверяют плотность электролита в аккумуляторах. При нормальном ее значении доводят уровень электролита до нормы. Если разница между фактической и требуемой плотностями электролита велика, то операцию отбора—доливки повторяют три-четыре раза с интервалами между ними в 30 мин. Это необходимо для выравнивания плотности электролита в аккумуляторе. [c.99] Электролит I обладает хорошей рассеивающей способностью и позволяет осаждать медь непосредственно на железных изделиях. Однако он токсичен, требует более частой корректировки. Электро лит II прост по составу, но обладает низкой рассеивающей способностью. Применение перемешивания и подогрева в электролите II позволяет увеличить плотность тока до 10—20 а дм .

Аноды из никеля в пирофосфатном электролите пассивируются уже при низких плотностях тока и поэтому они не пригодны. Можно применять аноды из олова при анодной плотности тока 1>а до 2 а/дм с периодической корректировкой электролита по никелю или аноды из термического сплава при >а до 3 а/дм . Свойства осадков сплава 5п—Ni из пирофосфатного электролита мало отличаются от осадков, полученных из хлорид-фторидного электролита. [c.207]

Электролитический способ снятия олова с жестяных отходов получил наиболее широкое применение, особенно в небольших установках при консервных заводах для переработки обрезков белой жести (до 30% производства банок). В кислых растворах железо на аноде растворяется вместе с оловом этого можно почти полностью избежать, если ввести в раствор серной кислоты сильный окислитель, например, хромовый ангидрид, тогда можно получать довольно чистое олово иа катоде с плотностью тока до 1000 а м однако кислый электролит требует частой корректировки, приготовление его сложно, аппаратура должна быть кислотостойкой.

Важнейшими неполадками при хромировании являются неравномерное покрытие — от неравномерной плотности тока пригорелые или матовые осадки — от повышенной плотности тока при данной температуре темные полосы — от недостатка серной кислоты и от частиц шлама темные осадки — от избытка трехвалентных ионов и от низкой температуры отслаивание— от плохого обезжиривания, плохого подслоя никеля, несоответствия температуры и плотности тока наросты, бугры и углубления на толстых осадках хрома — от загрязнений в электролите и т. д. Хромовый электролит требует постоянного контроля и корректировки.

Сю ДО напряжения 1,8 в, электролит удаляется и аккумулятор доверху заполняется дистиллированной водой. Через 3—4 ч вода удаляется, аккумулятор заливается электролитом с удельным весом 1,24 и заряжается до постоянства напряжения на аккумуляторе и плотности электролита. После заряда плотность электролита корректируется. Если она меньше 1,215, корректировка производится раствором серной кислоты с удельным весом 1,3. Для этого резиновой грушей отбирается часть электролита и вместо него вводится в аккумулятор указанный раствор. После этого для перемешивания электролита заряд продолжается еше 2 ч. [c.223]

После заряда плотность электролита корректируется. Если она меньше 1,215, корректировка производится раствором серной кислоты с удельным весом 1,3. Для этого резиновой грушей отбирается часть электролита и вместо него вводится в аккумулятор указанный раствор. После этого для перемешивания электролита заряд продолжается еше 2 ч. [c.223]

Сущность этого явления заключается в том, что анод, в силу его плохой смачиваемости, обволакивается пленкой анодного газа. Плохо проводящая газовая пленка резко увеличивает сопротивление на участке анод — электролит, что приводит к резкому скачку напряжения на ванне (в 5— 10 раз больше нормального) или такому же резкому падению силы тока. При этом электролит перегревается, выход по току падает, расход материала анода и электроэнергии весьма возрастает, а генератор постоянного тока получает вредный толчок. Анодный эффект можно ликвидировать корректировкой и перемешиванием электролита, а также снижением анодной плотности тока ниже критической.

Аммиакатные (хлористые) электролиты стали применять сравнительно недавно. Эти электролиты имеют простой состав, устойчивы в работе, не требуют частой корректировки. По рассеивающей способности они подобны цинкатным и, так же как последние, применяются для замены ядовитых цианистых растворов при покрытии не очень рельефных деталей. Выход металла по току высокий и в рабочем интервале плотностей тока приближается к теоретическому. Электролиты хорошо работают при 35—40 °С. В хлор-аммиакатном электролите цинк находится в виде комплексной соли состава [2п(КНз)4]С12, которая диссоциирует с образованием комплексного катиона

К недостаткам цианистых электролитов относятся ядовитость и неустойчивость состава вследствие взаимодействия цианида натрия (калия) с СО2 из воздуха и выделения циановодорода необходимость постоянной корректировки электролита по цианиду натрия (калия) меньшая допустимая катодная плотность тока и более низкий выход по току, чем в кислом электролите склонность анодов к пассивированию. [c.35]

[c.35]

С повышением концентрации марганца в электролите до 40 г/л увеличивается его содержание в сплаве. Дальнейший рост концентрации соли марганца неблагоприятно сказывается на процессе электролиза, что объясняется значительной окисляемостью марганца на аноде. Последнее приводит к оседанию образующихся окис-ных соединений марганца на поверхности анода и ее пассированию. Отрицательным следствием этого процесса является непроизводительное снижение концентрации марганца в электролите, вызывающее необходимость частой корректировки последнего и зачистку анодов. За 12 часов работы количество марганца в электролите при исходном значении 30 г л и плотности загрузки 0,3 дм л [c.110]

С целью поддержания постоянной концентрации металла в электролите часть цинковых анодов рекомендуется заменить стальными. Плотность тока в этом случае подбирают такой, чтобы происходила пассивация только цинковых анодов, но не стальных.

При этом распределение тока должно быть пропорционально их переходным сопротивлениям. Регулируя соотношение анодных площадей цинка и стали, можно добиться полного соответствия между анодным и катодным выходами по току и предотвратить накопление цинка в растворе. Оптимальная поверхность стальных анодов составляет 30—50% цинковых катодная плотность тока 4—8 А/дм . При необходимости более точного регулирования растворения цинковых анодов применяют анодные штанги с раздельными цепями питания, снабженными реостатом и амперметром. Цепь стальных анодов дополнительно обеспечивается прерывателем для отключения во время перерывов в работе. В противном случае образующаяся гальваническая пара Ре—2п способствует интенсивному растворению последнего. Изменяя сопротивление в анодной цепи, можно с большой точностью регулировать концентрацию ионов цинка в растворе, а своевременной корректировкой раствора по другим компонентам и тщательной очисткой от примесей создать условия, когда цинковые электролиты будут работать годами, не требуя замены.

При этом распределение тока должно быть пропорционально их переходным сопротивлениям. Регулируя соотношение анодных площадей цинка и стали, можно добиться полного соответствия между анодным и катодным выходами по току и предотвратить накопление цинка в растворе. Оптимальная поверхность стальных анодов составляет 30—50% цинковых катодная плотность тока 4—8 А/дм . При необходимости более точного регулирования растворения цинковых анодов применяют анодные штанги с раздельными цепями питания, снабженными реостатом и амперметром. Цепь стальных анодов дополнительно обеспечивается прерывателем для отключения во время перерывов в работе. В противном случае образующаяся гальваническая пара Ре—2п способствует интенсивному растворению последнего. Изменяя сопротивление в анодной цепи, можно с большой точностью регулировать концентрацию ионов цинка в растворе, а своевременной корректировкой раствора по другим компонентам и тщательной очисткой от примесей создать условия, когда цинковые электролиты будут работать годами, не требуя замены. [c.88]

[c.88]Так как в электролите содержится шестивалентный хром, выделению железа предшествует восстановление хрома до трехвалентного. Оптимальными условиями восстановления являются плотность электролита 1,7, температура 20—25° С, плотность тока катодная 0,5 А/дм , анодная 2—5 А/дм [19, 63] (табл. 4). Катодом служит свинцовая пластина анодное пространство отделяется свинцовыми дырчатыми сосудами, заключенными в стеклоткань, или керамическими пластинами. Процесс выделения железа целесообразно начинать при плотности электролита 1,7. Остаточная концентрация железа 1,0—1,5% (в пересчете на РегОз). После этого производится анодное окисление трехвалентного хрома и корректировка кислот до рабочих концентраций. [c.93]

После растворения электролит готов к эксплуатации без введения каких-либо добавок. Электролит допускает колебания концентрации серебра в пересчете на металл от 6 до 40 г л. Рабочая температура электролита 15—25°С. Осаждение серебра ведут при плотности тока = 0,2- -h0,3 а/дм . Перемешивание электролита не рекомендуется. Аноды серебряные. Выход по току т] = 100%. Электролит обладает высокой рассеивающей способностью и позволяет получать мелкокристаллические и хорошо полирующиеся покрытия. Корректировка электролита состоит в приливании сульфита натрия или в добавлении свеже-осажденного сульфита серебра. Осаждение серебра из этого электролита на детали из меди и ее сплавов требует предварительной подготовки поверхности, заключающейся либо в амальгамировании, либо в контактном серебрении. [c.29]

Электролит I обладает хорошей рассеиваюше способность о и позволяет осаждать медь непосредственно па железных изделиях. Однако ои токсичен, требует более частой корректировки, Электро- цт II прост по составу, ио обладает низкой рассеивающей срюсоб-иостью. Применение перемешиза-иин и подогрева в электролите II 11038.1 увеличить плотность то- [c.945]

К недостаткам цианидных электролитов относятся токсичность и неустойчивость состава вследствие взаимодействия цианида натрия (калия) с СО2 воздуха и выделения циановодо-рода необходимость частой корректировки электролита по цианиду натрия (калия) меньшая допустимая катодная плотность тока н более низкий выход по току, чем в кислом электролите склонност ) анодов к пассивации. В цианидных электролитах необходим избыток свободного цианида натрия (калия) для обеспечения устойчивости комплексного соединения, улучшения структуры осадков, увеличения рассеивающей способности электролита и устранения пассивации анодов. Однако большой избыток цианида допускать не следует, так как резко снижается катодный выход но току меди. В качестве активатора анодов в электролит вводят согнетову соль и роданиды. [c.33]

В цианидных электролитах необходим избыток свободного цианида натрия (калия) для обеспечения устойчивости комплексного соединения, улучшения структуры осадков, увеличения рассеивающей способности электролита и устранения пассивации анодов. Однако большой избыток цианида допускать не следует, так как резко снижается катодный выход но току меди. В качестве активатора анодов в электролит вводят согнетову соль и роданиды. [c.33]

Эфирногидридный электролит — основной неводный электролит алюминирования промышленного масштаба. Исходный вариант его был предложен и разработан А. Бреннером [702, 282, 764, 767] под названием ИБС (национальное бюро стандартов США). Состав эфирногидридного электролита следующий хлорид алюминия (1—4М), гидрид лития (0,5—1,0 М) или смешанный литиевоалюминиевый гидрид (0,1 —0,4 М), абсолютированный диэтиловый эфир. Ванну на основе электролита НБС обычно герметизируют сухим азотом или аргоном, рабочая температура — комнатная. Электроосаждение проведено на самые различные подложки от активных металлов (уран) до инертных конструкционных материалов (стали, латуни, медь, серебро), аноды — алюминиевые. В интервале плотностей тока до 0,1—0,15 А/см с 90—100 %-ным выходом катодно осаждается мелкокристаллический плотный эластичный осадок алюминия, при этом могут быть получены гальвано-пластические слои до 2—5 мм. Осадок алюминия содержит лишь следы тяжелых металлов. Процесс электроосаждення включает приемы, обеспечивающие выравнивание поверхности покрытия проточный, равномерно омывающий рабочий электрод электролит медленное вращение катода непрерывное фильтрование электролита и др. При тщательной герметизации, строгом соблюдении условий электролиза и корректировки ванна может работать непрерывно в течение 18 месяцев. Основным недостатком ванны на основе НБС является высокая летучесть и легкая воспламеняемость. [c.149]

В интервале плотностей тока до 0,1—0,15 А/см с 90—100 %-ным выходом катодно осаждается мелкокристаллический плотный эластичный осадок алюминия, при этом могут быть получены гальвано-пластические слои до 2—5 мм. Осадок алюминия содержит лишь следы тяжелых металлов. Процесс электроосаждення включает приемы, обеспечивающие выравнивание поверхности покрытия проточный, равномерно омывающий рабочий электрод электролит медленное вращение катода непрерывное фильтрование электролита и др. При тщательной герметизации, строгом соблюдении условий электролиза и корректировки ванна может работать непрерывно в течение 18 месяцев. Основным недостатком ванны на основе НБС является высокая летучесть и легкая воспламеняемость. [c.149]

Химически чистый КС1 обезвоживают в муфельной печи при температуре 350—400° С. Состав расплава 30—70 /о КС1, 10—30% K2Zrp6, 20—40% KF. Температура электролиза 750 — 800° С, катодная плотность тока 0,3—0,5 а/см , выход по току 50—60%. Продолжительность наращивания катодной груши 2—2,5 ч. В процессе электролиза для корректировки состава электролита в ванну вносят 20 г K2ZrFe и 25 г КС1 на каждые 10 а-ч, пропущенные через электролит. В открытых электролизерах чистота металла не превышает 0,3—0,4% по кислороду и 0,01 % по азоту, а в герметичных электролизерах с защитной атмосферой содержание кислорода 0,06 /о, азота 0,003%. Катодный осадок содержит 307о металла и электролит. [c.301]

В процессе электролиза для корректировки состава электролита в ванну вносят 20 г K2ZrFe и 25 г КС1 на каждые 10 а-ч, пропущенные через электролит. В открытых электролизерах чистота металла не превышает 0,3—0,4% по кислороду и 0,01 % по азоту, а в герметичных электролизерах с защитной атмосферой содержание кислорода 0,06 /о, азота 0,003%. Катодный осадок содержит 307о металла и электролит. [c.301]

Впервые о возможности получения сплавов d—Ti я Zn—Ti из цианистых электролитов было сообщено в [77]. В [78] описан технологический процесс электроосаждения сплава d—Ti на детали самолетов из высокопрочных сталей 4340, применяемый на заводах фирмы Боинг . Растворимую соль титана получали следующим образом. Фирменная титановая паста, содержащая 15% титана, наносилась на фильтровальную ткань. Затем паста растворялась с помощью перекиси водорода и через фильтровальную ткань переводилась в цианистую ванну кадмирования ( d 21—26 г/л, Na N 97—128 г/л, NaOH 15—19 г/л, Nas Os 37,5 г/л). Из-за нестабильности перекисных титановых соединений содержание титана в ванне должно постоянно корректироваться. Корректировка производилась при непрерывном растворении и фильтрации титана через фильтровальную ткань также с помощью перекиси водорода. Содержание титана в электролите составляло 0,24—0,41 г/л. На изделие вначале наносится тонкая пленка сплава в течение 15 сек. при повышенной плотности тока 4,3—4,8 а/дм . Затем электролиз ведут при обычной плотности тока 1,6—3,2 а/дм . Содержание титана в осадке составляет обычно 0,1—0,5%. Указывается, что после осаждения такого покрытия толщиной 12,5 мк для восстановления механических свойств изделий требовалось всего 2 часа прогрева при температуре 190° по сравнению с обычными 24 часами. Для надежности на производстве прогрев производили в течение 12 час. По мнению авторов, снижение наводороживания стали при электроосаждении сплава d—Ti объясняется, во-первых, тем, что титан сам поглощает значительные количества водорода, и, во-вторых, частич- [c.

Из-за нестабильности перекисных титановых соединений содержание титана в ванне должно постоянно корректироваться. Корректировка производилась при непрерывном растворении и фильтрации титана через фильтровальную ткань также с помощью перекиси водорода. Содержание титана в электролите составляло 0,24—0,41 г/л. На изделие вначале наносится тонкая пленка сплава в течение 15 сек. при повышенной плотности тока 4,3—4,8 а/дм . Затем электролиз ведут при обычной плотности тока 1,6—3,2 а/дм . Содержание титана в осадке составляет обычно 0,1—0,5%. Указывается, что после осаждения такого покрытия толщиной 12,5 мк для восстановления механических свойств изделий требовалось всего 2 часа прогрева при температуре 190° по сравнению с обычными 24 часами. Для надежности на производстве прогрев производили в течение 12 час. По мнению авторов, снижение наводороживания стали при электроосаждении сплава d—Ti объясняется, во-первых, тем, что титан сам поглощает значительные количества водорода, и, во-вторых, частич- [c. 204]

204]

К электролитам предъявляются требования высокая рассеивающая способность, возможность работать с большими плотностями тока и получение металла с высокими механическими свойствами (например, для использования в качестве матриц при прессовании). Для осаждения меди применяют, например, интенсивно работающий электролит, состоящий из 240—260 г uS04 5h30, 60—70 г h3SO1 и 0,2, г сульфированного антрацена в 1 л при плотностях тока 4—10 а/дм , температуре 37—39° и при перемешивании сжатым воздухом, направленным на катод. Аноды — из электролитной меди, однако для корректировки электролита вводят, кроме того, нерастворимые свинцовые аноды и изменяют их площадь по мере надобности. Часто применяют вращающиеся катоды. [c.384]

В электролите химического никелирования, содержащего первоначально сульфат никеля (СН) N 504 х х7НаО 20 г/л (Сен) и гипофосфит натрия (ГФ) НаНаРОаХ хНаО—10 г/л (Сгф), никелируются детали на толщину покрытия 6 = 12 мкм при плотности загрузки деталей 5 = 1,5 дм л. Покрытие содержит / Ы1 —92 вес.% никеля и рр = 9% фосфора и имеет плотность = 7,9 г/см . Коэффициент использования гипофосфита при химических превращениях составляет К г 1 = 42%. После каждого цикла покрытия раствор корректируется химикатами до начального содержания. Такую корректировку проводят до тех пор, пока концентрация фосфита НаНзРОз не достигнет максимально допустимой величины Сф = 60 г/л. Механические потери раствора при уносе с деталями, в вентиляцию и при корректировке составляют р = = 0,20 л на 1 м никелируемых деталей. Какое количество циклов никелирования можно провести в таком электролите Каковы общие коэффициенты использования сульфата никеля и гипофосфита натрия (см. задачу 234) [c.186]

Покрытие содержит / Ы1 —92 вес.% никеля и рр = 9% фосфора и имеет плотность = 7,9 г/см . Коэффициент использования гипофосфита при химических превращениях составляет К г 1 = 42%. После каждого цикла покрытия раствор корректируется химикатами до начального содержания. Такую корректировку проводят до тех пор, пока концентрация фосфита НаНзРОз не достигнет максимально допустимой величины Сф = 60 г/л. Механические потери раствора при уносе с деталями, в вентиляцию и при корректировке составляют р = = 0,20 л на 1 м никелируемых деталей. Какое количество циклов никелирования можно провести в таком электролите Каковы общие коэффициенты использования сульфата никеля и гипофосфита натрия (см. задачу 234) [c.186]

Корректировку электролита по электропроводности производят хромовым ангидридом, концентрацию которого допускается доводить до 250 г л. При введении в электролит борной кислоты оксидная пленка приобретает красивый серо-голубой цвет и приобретает сходство с эмалированной поверхностью, вследствие чего процесс получил наименование эмати ирования. Для этой цели применяется электролит, содержащий 28—32 г/л хромового ангидрида и 1—2 г/л борной кислоты. Рабочая температура 45 3° С, плотность тока Da = 1 а дм , выдержка 50—60 мин. [c.179]

Для этой цели применяется электролит, содержащий 28—32 г/л хромового ангидрида и 1—2 г/л борной кислоты. Рабочая температура 45 3° С, плотность тока Da = 1 а дм , выдержка 50—60 мин. [c.179]

Сурьмяновиннокислый калий готовят путем растворения окиси сурьмы ЗЬаОз в винной кислоте с последующей нейтрализацией едким кали. Корректировку pH производят соляной кислотой. Электролит требует предварительной проработки в течение 10—20 ч при плотности тока 0,25 а дм . Отношение площади анодов к покрываемой поверхности следует поддерживать равным 4 1. Толщину слоя сурьмы можно доводить до 200 мкм и более. [c.108]

Нерастворимые аноды применяются из платины или графита. Корректировка электролита заключается в основном во введении добавок АзгОд для компенсации металла, израсходованного на осаждение. Электролит отличается высокой рассеивающей способностью. Слой мышьяка осаждается блестящий, темно-серого цвета и с хорошей адгезией не только, к металлам, но и к полупроводникам, например к германию. Толщину покрытия можно доводить до 20 мкм. Хорошие результаты дает также осаждение мышьяка из раствора метаарсенита калия в глицерине при температуре / = 210° С и плотности тока Ок = 8 а дм . [c.111]

Толщину покрытия можно доводить до 20 мкм. Хорошие результаты дает также осаждение мышьяка из раствора метаарсенита калия в глицерине при температуре / = 210° С и плотности тока Ок = 8 а дм . [c.111]

Электролит корректировка плотности электролита — Энциклопедия по машиностроению XXL

Незначительную сульфатацию можно устранить следующим образом батарею разряжают током 10-часового режима (ом. табл. 2) до напряжения 1,7 В на банке сливают из батареи электролит и заливают дистиллированную воду производят зарядку током /з = = (0,030,05) Сном, А, до тех пор, пока плотность электролита и напряжение на батарее не будут оставаться постоянными в течение 2—5 ч. Если в конце заряда напряжение на батарее соответствует номинальному, то после корректировки плотности электролита батарею можно направить в эксплуатацию, в противном случае она требует ремонта. [c.37]В конце заряда плотность электролита, измеренная с учетом температурной поправки, приведенной выше, должна соответствовать норме (см.

табл. 4). В противном случае необходимо провести корректировку плотности электролита. Дистиллированную воду доливают, если плотность электролита выше нормы, а раствор кислоты плотностью 1,400 г/см — если она ниже нормы. После корректировки заряд батареи продолжают в течение 30 мин для полного перемешивания электролита. Через 30 мин после отключения батареи от зарядного устройства измеряют уровень электролита во всех аккумуляторах. Если окажется, что уровень электролита ниже нормы, то в аккумулятор надо добавить электролит (плотность см. по табл. 4). Если уровень электролита выше нормы, то избыток электролита следует отобрать резиновой грушей. После проведения перечисленных работ батарею можно эксплуатировать.

[c.72]

табл. 4). В противном случае необходимо провести корректировку плотности электролита. Дистиллированную воду доливают, если плотность электролита выше нормы, а раствор кислоты плотностью 1,400 г/см — если она ниже нормы. После корректировки заряд батареи продолжают в течение 30 мин для полного перемешивания электролита. Через 30 мин после отключения батареи от зарядного устройства измеряют уровень электролита во всех аккумуляторах. Если окажется, что уровень электролита ниже нормы, то в аккумулятор надо добавить электролит (плотность см. по табл. 4). Если уровень электролита выше нормы, то избыток электролита следует отобрать резиновой грушей. После проведения перечисленных работ батарею можно эксплуатировать.

[c.72]В аккумулятор систематически доливалась вода без корректировки плотности электролита Полностью или частично заменить электролит [c.58]

Получение и промывку хлористого серебра следует производить в затемненном помешении, так как оно светочувствительно. При серебрении поверхность серебряных анодов обычно меньше катодной, в результате чего электролит обедняется серебром. Содержание цианидов в электролите уменьшается вследствие их разложения. Таким образом, корректировка электролита заключается в систематическом добавлении солей серебра и цианистого калия. Корректируют электролит по данным анализов, которые следует производить не реже одного раза в неделю. При приготовлении электролитов для серебрения рекомендуется применять цианистый калий, а не цианистый натрий, так как присутствие солей калия благоприятно влияет на структуру осадка и позволяет несколько повысить плотность тока при нанесении покрытия.

[c.122]

При серебрении поверхность серебряных анодов обычно меньше катодной, в результате чего электролит обедняется серебром. Содержание цианидов в электролите уменьшается вследствие их разложения. Таким образом, корректировка электролита заключается в систематическом добавлении солей серебра и цианистого калия. Корректируют электролит по данным анализов, которые следует производить не реже одного раза в неделю. При приготовлении электролитов для серебрения рекомендуется применять цианистый калий, а не цианистый натрий, так как присутствие солей калия благоприятно влияет на структуру осадка и позволяет несколько повысить плотность тока при нанесении покрытия.

[c.122]

Добавлять золото в электролит не требуется, если поверхность анодов достаточно велика и если не происходит их пассивирование из-за большой анодной плотности тока, а также если не применяется цианистый натрий вместо цианистого калия. В этом случае при корректировке добавляют лишь цианистый калий. [c.128]

В обслуживаемых аккумуляторах производится чистка вентиляционных отверстий в пробках или крышке, а также проверка уровня электролита в банках. Восстанавливают его, доливая дистиллированную воду. Чтобы повысить энерго-отдачу АКБ при низких отрицательных температурах, рекомендуется увеличить плотность электролита на 0,01 -0,02 г/ см но не более, чем до 1,28 г/см (для нашей климатической зоны). В противном случае активизируется процесс сульфатации пластин, а это ускоряет выход АКБ из строя. Плотность электролита определяют с помощью ареометра. Подержанный или глубоко разряженный аккумулятор можно подвергнуть контрольно-тренировочному циклу (КТЦ). Эта операция в большинстве случаев позволяет восстановить работоспособность батареи, а также определить ее пригодность к дальнейшей эксплуатации. Подобная процедура показана для всех аккумуляторов, за исключением еще не бывших в эксплуатации. Если провести КТЦ нет возможности, перед зимней эксплуатацией АКБ, снятый с автомобиля, рекомендуется полностью зарядить от внешнего зарядного устройства, после чего произвести корректировку (выравнивание) плотности электролита во всех банках. Если плотность выше нормы, в аккумулятор доливают дистиллированную воду, если ниже — электролит плотностью 1,4 г/см [c.146]

Электролит может работать без корректировки в течение 8— 10 а-час/ л, что составляет в переводе на производственную ванну емкостью 900 л при объемной плотности тока 0,1—0,15 а л 70— 80 час. непрерывной работы. [c.16]

Для замены электролита батарею разряжают током 10-часового разряда (см. табл. 2) до напряжения на банке 12 В (7,2 В на 12-вольтовой батарее), определяют плотность электролита в банках, промывают банки батареи дистиллированной водой и заливают в них свежнй электролит такой же плотности, что и слитый из батареи. Затем батарею заряжают в соответствии с данными табл. 2 и производят корректировку плотности электролита. [c.37]

Разбавленный электролит проверяется на плотность ареометром. В случае необходимости производится корректировка содержания хлористого железа. Если содержание железа выше заданного, в электролит добавляют воду, а если содержание железа недостаточно, — дополнительно травят стружку или прорабаты- [c.24]

Контроль и корректировка содержания железа в электролите. При промышленной эксплуатации простых хлористых электролитов содержание в них хлористого железа вполне допустимо контролировать при помощи обыкновенного ареометра. Изменение плотности электролита на 0,01 соответствует изменению в нем концентрации Fe l2-4h30 на 17—18 г/л. Ареометр и таблица плотности электролитов с совершенно достаточной точ- [c.25]

Стандартный электролит хромирования имеет некоторые недостатки. Он очень чувствителен к колебанию температуры, допуская незначительное отклонение ( 2°С) от рабочего режима процесса.. Необходимо также поддерживать постоянную плотность тока в следить за соотношением между концентрациями хромового ангид—рида и серной кислоты, что связано с частой корректировкой электролита. [c.61]

Корректировку электролита по электропроводности производят хромовым ангидридом, концентрацию которого допускается доводить до 250 г л. При введении в электролит борной кислоты оксидная пленка приобретает красивый серо-голубой цвет и приобретает сходство с эмалированной поверхностью, вследствие чего процесс получил наименование эмати ирования. Для этой цели применяется электролит, содержащий 28—32 г/л хромового ангидрида и 1—2 г/л борной кислоты. Рабочая температура 45 3° С, плотность тока Da = 1 а дм , выдержка 50—60 мин. [c.179]

При соблюдении приведенных выше соотношений щелочи и воды плотность получится либо не требующей никакой корректировки, либо требующей добавления небольшого кюличества воды. Затем электролиту дают отстояться до полного осветления от 6 до 12 часов и сливают осветленную часть в бутылки с плотно закрывающейся пробкой. Остывший и отстоявшийся электролит пригоден для заливки аккумуляторов. [c.91]

Хромирование в саморегулирующемся электролите. При введении в электролит вместо серной кислоты трудно растворимых солей сернокислого стронция 8г504 и кремнефтористого калия К231Рв в количестве, превышающем их растворимость, электролит становится устойчивым и саморегулирующимся, так как автоматически поддерживается постоянство концентрации ионов 504 и При избытке в электролите указанных солей, превышающих их растворимость, часть солей будет находиться в растворе в виде диссоциированных ионов, а часть — на дне ванны в виде твердой фазы. При изменении концентрации хромового ангидрида концентрация ионов 804 и 51Рв будет автоматически поддерживаться постоянной за счет частичного растворения солей. Таким образом, необходимость в частых корректировках электролита отпадает. Применяется следующий состав электролита (г/л) хромовый ангидрид 200—300 сульфат стронция 5,5—6,5 кремнефторид калия 18—20. Плотность тока = 50 100 А/дм = 50 -е- 70° С выход по току 17—18%. [c.277]

Какую кислоту заливают в аккумулятор

Большинство водителей никогда в жизни не задумывались, какую кислоту добавляют в аккумулятор авто и зачастую высказывают неправильные догадки. Одни скажут, что там вода, другие назовут соляную кислоту, поэтому мы расставим все точки над «и». В аккумуляторах применяется смесь серной кислоты и дист. воды. Знакомьтесь, это электролит.

На практике встречаются устройства, где в роли электролита выступает щелочь (никель-кадмиевые аккумуляторы). Также есть несколько гелевых устройств, но по факту гель – это та же самая кислота, находящаяся в другом состоянии или пропитывающий стекловолоконные частицы.

Она применяется в промышленном изготовлении АКБ для авто. Обычно, электролит — это 35% серной кислоты и 65% дист. воды. Заливать любую другую воду категорически запрещается, поскольку она содержит соли, которые существенно сократят срок работы АКБ.

Концентрированная серная кислота производится в 2 стадии. В первой её концентрацию доводят до 65-70%, а во второй – до 98%. Это необходимо для того, чтобы увеличить срок хранения кислоты. Вероятно даже повышение концентрации до 99%, но из-за потерь SO3 значение все равно будет снижено до 98 процентов.

Как сделать электролит в домашних условиях?

Рекомендуем купить его в магазине, но его можно сделать и своими руками.

Нам потребуются:

- Дистиллированная вода;

- Серная кислота;

- Емкость из стекла, керамики или свинца, устойчивая к кислотам;

- Эбонитовая палочка.

Чтобы сделать электролит надо залить воду в специальную емкость и добавить туда серную кислоту в пропорции 3:1. Тщательно перемешать смесь эбонитовой палочкой. Вещество плотно накрыть и оставить на 1 день до выпадения осадка.

Таблица для расчета приготовляемого электролитаНеобходимо сказать, что превышения в допустимой концентрации электролита может привести к самым неприятным последствиям. От чрезмерно концентрированного вещества пластины аккумулятора очень быстро «разъест», что в кратчайшие сроки вызовет выход аккумулятора из рабочего состояния.

В дист вода добавляем кислоту, а не наоборотА вот слишком низкий уровень плотности вещества может очень быстро вызывать сульфатацию. Наверняка вы знаете, что это такое. Нет? Это процесс оседания кристаллических осадков на пластинах, в результате чего аккумулятор теряет свои свойства и просто оказывается неспособным держать заряд долгое время.

Зачем нужен электролит?

Суть работы АКБ базируется на реакциях, проходящих только при помощи этого вещества. Батарея состоит из плюсовых и минусовых пластинок, погружаемых в кислотный раствор. Эти пластины оснащены токоотводными решетками, сделанными из свинца.

Как проконтролировать состояние электролита?

Держать под контролем состояние электролита нужно. Для контроля сгодится пластмассовый корпус от обычной пластиковой ручки. Открываем пробки и погружаем его к пластинам, после чего зажимаем сверху и вынуть. Идеальный уровень – 10-12 мм. Если надо, дольем электролит.

Измерение уровня электролита в АКБОчень важно следить за временем года и параметрами раствора в соответствии с ним. Можно существенно продлить жизнь батареи, если использовать растворы с разными параметрами в разное время. К примеру, слишком концентрированное вещество в летнее время деструктивно воздействует на АКБ. Высокая плотность увеличивает энергопотери, а серный ангидрид может полностью разрушить электроды устройства.

Срок эксплуатации электролита

У такого электролита нет срока эксплуатации. Данный критерий может быть определен только по способности выполнения своих функций на 100%. Среди факторов, которые могут повлиять на жизненный цикл электролита, важнейшими являются:

- Плотность;

- Температуру работы аккумулятора;

- Заряд.

Если все показатели в норме, то и электролит не будет тревожить Вас годами.

Как увеличить плотность вещества?

Увеличить плотность можно при повышении температуры и гидролиза. Также важно постоянно добавлять дистиллят для поддержания показателей на нормальном уровне. Если же концентрация кислоты ниже 1,275 грамм на сантиметр кубический, её нужно поднять.

Корректировка плотности электролита в АКБПовысить такой уровень можно 2-мя способами: сменой содержимого или доливом концентрированной кислоты.

Если разбавлять жидкость, то необходимо совершить определенные действия для всех банок:

- Откачать максимум электролита при помощи шприца;

- Внести в банку половину от его объема;

- Подать нагрузку с низкой мощностью для смешивания жидкости.

- Если изменений в уровне нет, добавляем во вторую половину электролит и получаем идеальную плотность.

Кислота – вредная субстанция для кожи. Использование резиновых перчаток, фартука и защитных очков при работе с этим веществом категорически обязательно!

Как заливать и доливать кислоту?

Электролит заливается при помощи трубки до 15 мм над пластинками батареи. Затем оставляем аккумулятор на 2 часа для остывания и заряжаем током в 10 раз меньшим от объема АКБ.

Ключевые характеристики надо проверять пару раз в году с помощью особого прибора и не пропускать проверки.

При смешивании дистводы с кислотой, важно добавлять именно кислоту в воду, так как в обратном случае есть вероятность активации бурной реакции вещества с тепловыделением, доведением её до состояния кипения.

Внимательно соблюдайте все вышеперечисленные рекомендации и АКБ будет служить очень долгое время!

Сдать старый АКБ за деньги вы сможете в нашей фирме, тарифы на приём акумуляторов на этой странице.

Как корректировать плотность электролита в аккумуляторе

В продолжение предыдущей записи про доливку дистиллированной водички в аккум, после двух лет эксплуатации без обслуживания.

После доливки до MAX дистиллированной водички в каждую банку (влезло 0,5 л на все 6 банок) и зарядки автоматическим зарядным устройством, током от 2 А до 0,5 А в течении 20 часов, по истечении суток эксплуатации замерил плотность электролита в банках.

Оказалось, что в средних четырех банках плотность одинаковая — 1,27, а в двух крайних банках (слева и справа) она чувствительно меньше — 1,23; 1,24.

Погуглив, почитав различные статьи по предмету выяснил, что как бы это не конец, но позаботиться о продлении жизни аккуму неплохо бы 🙂

Если зарядка не помогла выровнять плотность электролита, необходимо выровнять при помощи концентрированного электролита плотностью 1,4.

Ринулся по магазинам торгующими аккумуляторами и автомагазинам по пути следования.

К моему удивлению, концентрированного электролита нигде не было в наличии.

В одном из магзиков консультант поделился, что плотность 1,4 запрещена и не выпускается уже давненько, а стандартный корректирующий электролит плотностью 1,33, не привозили уже месяца три, в связи с какими-то предстоящими изменениями в законодательстве и скорее всего корректирующий будет еще меньшей плотности.

Правда или нет, но за что купил, за то и продаю 🙂

Доехал до авторынка, где есть множество мелких магазинчиков-палаток и в одном из них без проблем нашлась литрушка корректирующего электролита 1,33, всего за 70 руб 🙂

Итак, чего и сколько отливать/доливать…

Статьи в инете в основном старинные, т.к. аккумулятор давно уже перешел в разряд расходников и обслуживать его стремятся немногие.

За основу для расчетов взята статья с сайта — Автоэлектроника: Простенько и со вкусом

Суть корректировки плотности электролита в банке аккумулятора заключается в следующем:

а) из банки забирается некоторый объём электролита;

б) вместо него в банку добавляется тот-же объём либо дистиллированной воды (плотность 1,00) — для понижения плотности электролита в банке, либо корректирующего электролита (обычно плотностью 1,40) — для повышения плотности;

Равенство объёмов забираемой и добавляемой жидкостей используется только для упрощения всей процедуры и более простого логического осмысления её результатов.

По мере приобретения опыта, указанное равенство может нарушаться.

в) батарея включается на 30 минут на заряд номинальным током для лучшего перемешивания электролита в результате газовыделения;

г) батарея отключается от зарядного устройства и выдерживается 0,5÷2 часа для выравнивания плотности электролита в объёме банок;

д) измеряется плотность электролита в каждой банке и его уровень, оба параметра приводятся в норму.

Т.е. при необходимости, все операции а) и д) повторяются

Ниже приведена формула, при использовании которой можно применять корректирующий электролит с плотностью отличной от 1,40

где:

Vэ — объём удаляемого из банки электролита, см3,

Vб — объём электролита в одной банке, см3,

ρн — начальная плотность электролита до корректировки, г/см3,

ρк — конечная плотность, которую надо получить, г/см3,

ρд — плотность доливаемой жидкости, (вода — 1,00 г/см3 или корректирующий электролит — * г/см3)

Следует учесть, что при использовании данной формулы объёмы удаляемого и добавляемого электролитов равны.

Итак, теперь главный вопрос, какой объем электролита в нашем ISTA CALCIUM 12V 70A/h?

На него ответа так и не нашел, но решено по аналогии с размерами наших русских аккумов, взять за исходник объем в 6СТ-55 (60) — 3,8 л. По итогу вышло, что вероятно в нашем аккуме примерно 3,5 л.

По расчетам при плотности начальной 1,24, необходимо заместить на корректирующий электролит 1,33, примерно 211 см3.

Чтобы сильно не ошибиться, для начала из каждой крайней банки изъято четыре раза по 40 единиц объема указанного на колбе ареометра, итого 160 из каждой 🙂

Соответственно столько же и залито электролита 1,33

После перемешивания, перебулькивания 🙂 плотность как раз оказалась 1,27

Оставляю заряжаться на 10 ч током от 2 до 0,5 А (автоматическое зарядное) и утром плотность оказывается практически 1,32 в каждой банке.

Многовато, но это только сразу после отключения зарядки.

Через пару дней проверяю, в каждой банке ровно 1,30, во всех шести.

Повторяю процедуру с замещением небольших объемов в кажой банке на дистиллированную воду.

В этот раз из каждой банки забрал по 60 см3, взамен заливаю дистиллировку.

Полчаса подзарядил, покатался денек и на проверку.

Ну вот теперь около дела, во всех банках плотность электролита одинакова — 1,26

для стремительно надвигающегося лета в самый раз 🙂

Если все эти манипуляции помогут продлить жизнь аккуму еще года на три, то в принципе не напрягает.

Да и когда знаешь, что мерять и доливать, то совсем все просто.

Следующая проверка состояния в октябре/ноябре 🙂

PS: прошло более полутора лет с момента данной операции с корректирующим электролитом и уже после этого читал много мнений, что нельзя так корректировать плотность, правильный вариант только полной зарядкой аккума стационарным зарядником, что в итоге после полной зарядки получится перекос по плотности в банках… НО, буквально на днях заморочился полной зарядкой аккума в несколько этапов и в итоге в этих крайних банках плотность по окончанию заряда как и в остальных — 1,27 все норм.

В этот раз подвела только одна банка в середине, во всех 1,27, а в одной 1,25 после полной зарядки.

КТЦ для аккума проведены, полный заряд произведен, думаю терять нечего, с одной средней банкой повторю экзекуцию с корректирующим электролитом

Владельцы автомобилей часто сталкиваются с проблемой отказа двигателя от запуска. Подобное случается из-за разрядки аккумулятора и ухудшения свойств электролита. Перед тем как поднять плотность в аккумуляторе, нужно выяснить причину ухудшения качества кислотного раствора. После этого можно приступать к восстановлению батареи. Действия не представляют особых сложностей.

Почему снижается плотность электролита

Снижению плотности способствуют такие факторы:

- Разряд. При потере заряда снижается и плотность наполнителя. Во процессе зарядки этот параметр постепенно увеличивается. Если батарея утрачивает большую часть емкости, речь идет о падении концентрации кислоты.

- Длительная эксплуатация или хранение в условиях низких температур.

- Выкипание электролита при перезаряде. Если зарядное устройство подает слишком высокое напряжение, жидкий электролит переходит в газообразное состояние и выводится наружу через имеющиеся на корпусе отверстия.

- Частое добавление воды. Водители добавляют жидкость для поддержания стабильного уровня электролита. Не все пользуются ареометром, измеряющим плотность. Вместе с водой выкипает и кислота, что приводит к снижению концентрации.

Опасности низкой и высокой концентрации кислоты

Повышенная концентрация электролита становится причиной преждевременного выхода батареи из строя. Кислота разрушает металлические пластины. К воздействию составов на основе серной кислоты чувствительна даже сталь.

Низкая концентрация приводит к таким проблемам:

- Сульфатация. На пластинах появляется налет, состоящий из сульфата свинца. Аккумуляторная батарея становится неспособной принимать заряд.

- Повышение порога замерзания. Жидкость кристаллизуется уже при -5°С. Лед сдвигает и повреждает металлические детали. При деформации пластин и коротком замыкании емкостей батарею восстановить невозможно. При плотности 1,28 г/см³ электролит замерзнет только при -58°С.

- Проблемы при запуске двигателя. Наиболее выражен этот признак в зимний период.

Проверка плотности электролита

Определить плотность электролита можно в домашних условиях. Процедуру рекомендуется проводить при комнатной температуре.

Перед началом работы подготавливают такие инструменты:

- Защитные перчатки, костюм и очки. В состав наполнителя аккумулятора входит кислота. При попадании на кожу вещество вызывает химический ожог. Опасными являются и пары кислоты, поэтому работают только в хорошо проветриваемом помещении.

- Денсиметр. Прибор используется для измерения плотности. Имеет вид стеклянной трубки с грушей и встроенным ареометром.

Самостоятельно измерение плотности выполняют так:

- Аккумулятор вынимают из посадочного гнезда. Защитный кожух демонтируют, вывинчивают пробки.

- Проверяют уровень электролита. В свинцово-кальциевых батареях раствор должен на 1,5 см закрывать пластины.

- Батарею полностью заряжают. Проверку плотности начинают через 5-6 часов после завершения зарядки. При нормальном уровне электролита трубку денсиметра погружают в банки, выкачивая небольшое количество жидкого наполнителя.

- Оценивают показатели прибора. Ареометр должен свободно плавать в растворе. Соприкосновение прибора со стенками емкости не допускается. Показания оценивают с учетом температуры окружающей среды.

- Проверяют плотность электролита в остальных банках. Показания записывают и сравнивают с нормальной плотностью.

Такой способ проверки подходит только для разборной батареи, когда имеется доступ к электролиту. Необслуживаемый аккумулятор снабжен индикатором, цвет которого меняется в зависимости от плотности наполнителя.

Как откорректировать плотность раствора

Нормальное показание лежит в диапазоне 1,25-1,29 г/см³. Если при температуре +25°С отмечается более низкое значение, его нужно повышать. Падение концентрации в одной из банок свидетельствует о коротком замыкании.

Высокие значения выявляются после зарядки мощным током, сопровождающейся кипением электролита. Повысить плотность можно путем добавления кислоты, заправки готового состава или использования зарядного устройства.

Плотность раствора в холодный период

В холодное время года плотность наполнителя заряженного аккумулятора должна составлять 1,27 г/см³. Дополнительная корректировка в регионах с суровым климатом при смене сезона не проводится.

Подготовка к восстановлению батареи

На этапе подготовки выполняют такие действия:

- Зарядка батареи. Нельзя начинать восстановление при низком заряде. Добавление электролита способствует резкому повышению концентрации кислоты. Это приводит к разрушению металлических пластин, при котором батарею утилизируют.

- Нормализация температуры электролита. Показатель лежит в пределах +20…+25°С. Уровень электролита в каждой банке должен быть нормальным.

- Осмотр батареи. Корпус не должен иметь трещин и сколов, особенно возле выводов. Повреждению способствует раскачивание при попытке снять прикипевшую клемму.

Повышение плотности электролита

Если плотность составляет более 1,18, доливают готовый состав с нормальной концентрацией серной кислоты.

Процедура включает такие этапы:

- Разрядка батареи. Долив электролита проводится только при полном разряде. Для этого АКБ подключают к мощной лампе или другому потребителю энергии.

- Подготовка корректирующего компонента. Уровень кислоты в таком средстве должен составлять не менее 1,4 г/см³.

- Добавление корректирующего состава. Предварительно откачивают часть имеющегося электролита. Густота раствора должна повыситься до 1,25. Действие выполняется для каждой банки. Объем доливаемой жидкости должен составлять не более 50% от откачанного. После добавления жидкости АКБ встряхивают, давая наполнителю перемешаться.

- Зарядка батареи. Аккумулятор оставляют на полчаса, что позволяет концентрации в банках выровняться. Элемент питания подключают к зарядному устройству на 30 минут. Сила тока должна быть минимальной. Через 2 часа после прекращения зарядки замеряют плотность и количество наполнителя. Если концентрация не поднимается, вышеуказанные действия повторяют.

Можно ли повысить минимальную плотность

Когда плотность падает до отметки ниже 1,18, добавление кислоты оказывается неэффективным. Для восстановления батареи используют раствор, содержащий большее, чем электролит, количество действующего вещества.

Для замены наполнителя выполняют такие действия:

- Слив содержимого. Максимальное количество жидкости выкачивают грушей. Затем аккумулятор помещают в большую емкость и переворачивают на бок. В дне каждой банке формируют небольшое отверстие. Батарею возвращают в прежнее положение и дожидаются вытекания жидкого наполнителя.

- Добавление воды. Жидкость заливается через крышки банок для удаления остатков старого наполнителя. Сделанные ранее отверстия закрываются полимерным материалом, устойчивым к воздействию кислот.

- Заправка батареи новым раствором. Если все действия выполнены правильно, АКБ становится готовой к использованию. Недостатком метода является снижение срока эксплуатации аккумулятора. Несколько недель устройство проработает, однако потом придется покупать новое.

Как повысить при помощи зарядного устройства

Если концентрация кислоты упала за зиму, ее можно восстановить путем подачи слабого тока. Зарядка занимает не менее 3 суток, она считается эффективной при невозможности восстановления АКБ другими методами. Содержимое набравшей полную мощность батареи при зарядке начинает кипеть. Признаком испарения воды является образование мелких пузырьков на поверхности.

Избыток жидкости испарится, концентрация кислоты увеличится. Общий уровень наполнителя станет маленьким, поэтому придется добавлять готовый аккумуляторный раствор. После завершения процедуры пользуются ареометром. Если показатели прибора слишком низкие, зарядку и добавление электролита повторяют.

Плотность электролита в аккумуляторе очень важный параметр у всех кислотных АКБ, и каждый автовладелец должен знать: какая плотность должна быть, как её проверить, а самое главное, как правильно поднять плотность аккумулятора (удельный вес кислоты) в каждой из банок со свинцовыми пластинами заполненных раствором h3SO4.

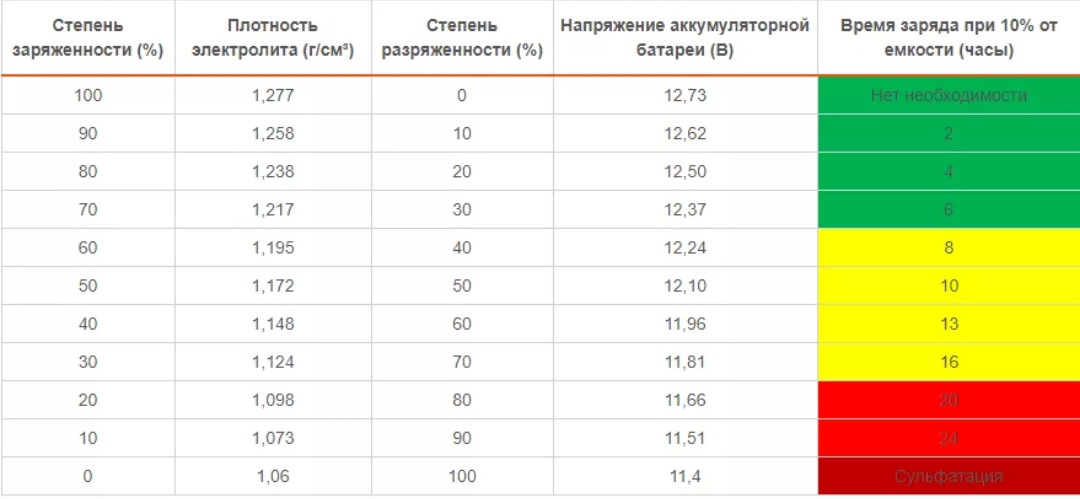

Проверка плотности – это один из пунктов процесса обслуживания аккумуляторной батареи, включающий так же проверку уровня электролита и замер напряжения АКБ. В свинцовых аккумуляторах плотность измеряется в г/см3. Она пропорциональна концентрации раствора, а обратно зависима, относительно температуры жидкости (чем выше температура, тем ниже плотность).

По плотности электролита можно определить состояние батареи. Так что если батарея не держит заряд, то следует проверить состояние её жидкости в каждой его банке.

Плотность электролита влияет на емкость аккумулятора, и срок его службы.

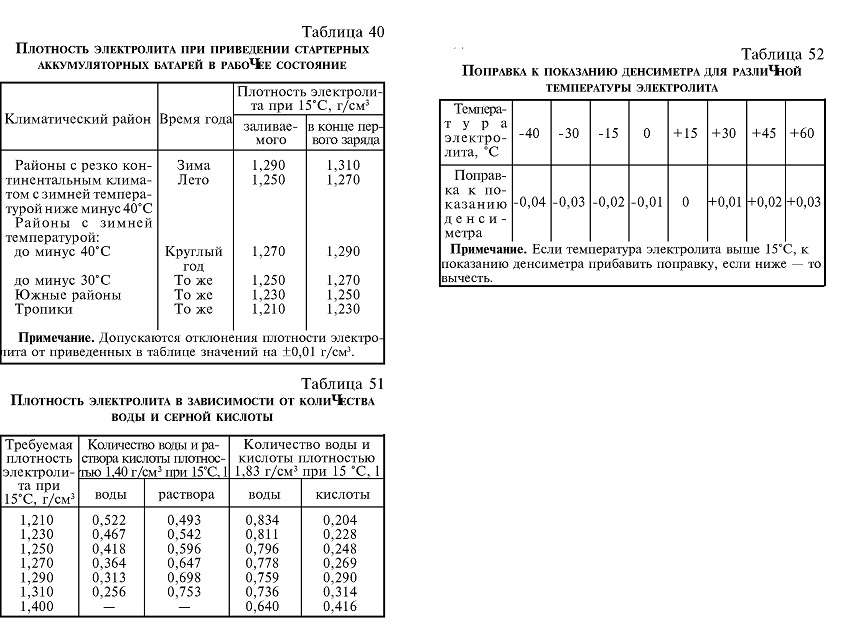

Проверяется денсиметром (ареометр) при температуре +25°С. В случае, если температура отличается от требуемой, в показания вносятся поправки, как показано в таблице.

Итак, немного разобрались, что это такое, и что нужно регулярно делать проверку. А на какие цифры ориентироваться, сколько хорошо, а сколько плохо, какой должна быть плотность электролита аккумулятора?

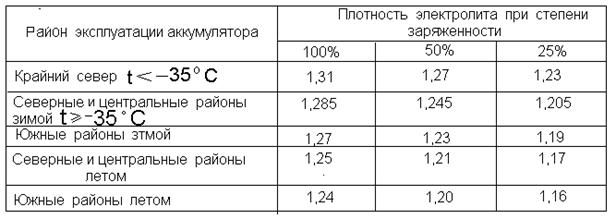

Какая плотность должна быть в аккумуляторе

Выдерживать оптимальный показатель плотности электролита очень важно для аккумулятора и стоит знать, что необходимые значения зависят от климатической зоны. Поэтому плотность аккумулятора должна быть установлена исходя из совокупности требований и условий эксплуатации. К примеру, при умеренном климате плотность электролита должна находиться на уровне 1,25-1,27 г/см3 ±0,01 г/см3. В холодной зоне, с зимами до -30 градусов на 0,01 г/см3 больше, а в жаркой субтропической — на 0,01 г/см3 меньше. В тех регионах, где зима особо сурова (до -50 °С), дабы аккумулятор не замерз, приходится повышать плотность от 1,27 до 1,29 г/см3.

Много автовладельцев задаются вопросом: «Какой должна быть плотность электролита в аккумуляторе зимой, а какой летом, или же нет разницы, и круглый год показатели нужно держать на одном уровне?» Поэтому, разберемся с вопросом более подробно, а поможет это сделать, таблица плотности электролита в аккумуляторе с разделением на климатические зоны.

Также нужно помнить, что, как правило, аккумуляторная батарея, находясь на автомобиле, заряжена не более чем на 80-90 % её номинальной ёмкости, поэтому плотность электролита будет немного ниже, чем при полном заряде. Так что, требуемое значение, выбирается чуть-чуть повыше, от того, которое указано в таблице плотности, дабы при снижении температуры воздуха до максимального уровня, АКБ гарантированно оставался работоспособным и не замерз в зимний период. Но, касаясь летнего сезона, повышенная плотность может и грозить закипанием.

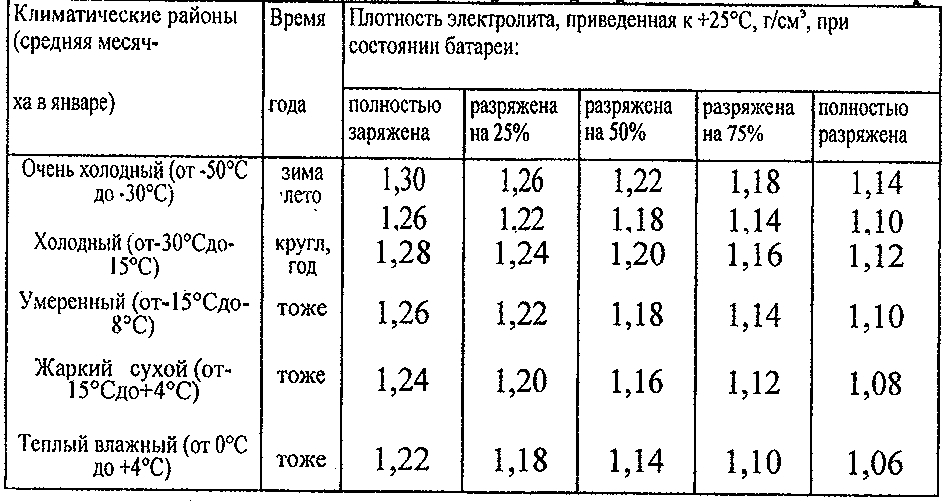

Таблица плотности электролита в аккумуляторе

Таблица плотности составляется относительно среднемесячной температуры в январе-месяце, так что климатические зоны с холодным воздухом до -30 °C и умеренные с температурой не ниже -15 не требуют понижения или повышения концентрации кислоты. Круглый год (зимой и летом) плотность электролита в аккумуляторе не стоит изменять, а лишь проверять и следить, чтобы она не отклонялась от номинального значения, а вот в очень холодных зонах, где столбик термометра часто на отметке ниже -30 градусов (в плоть до -50), корректировка допускается.

Плотность электролита в аккумуляторе зимой

Плотность электролита в аккумуляторе зимой должна составлять 1,27 (для регионов с зимней температурой ниже -35 не менее 1.28 г/см3). Если будет значение ниже, то это приводит к снижению электродвижущей силы и трудного запуска двигателя в морозы, вплоть до замерзания электролита.

Когда в зимнее время плотность в аккумуляторной батареи понижена, то не стоит сразу бежать за корректирующим раствором дабы её поднять, гораздо лучше позаботится о другом – качественном заряде АКБ при помощи зарядного устройства.

Получасовые поездки от дому к работе и обратно не позволяют электролиту прогрется, и, следовательно, хорошо зарядится, ведь аккумулятор принимает заряд лишь после прогрева. Так что разряженность изо дня в день увеличивается, и в результате падает и плотность.

Для новой и исправной АКБ нормальный интервал изменения плотности электролита (полный разряд – полный заряд) составляет 0,15-0,16 г/см3.

Помните, что эксплуатация разряженного аккумулятора при минусовой температуре приводит к замерзанию электролита и разрушению свинцовых пластин!

По таблице зависимости температуры замерзания электролита от его плотности, можно узнать минусовой порог столбика термометра, при котором образовывается лед в вашем аккумуляторе.

Как видите, при заряженности на 100% аккумуляторная батарея замерзнет при -70 °С. При 40% заряде замерзает уже при -25 °С. 10% не только не дадут возможности запустить двигатель в морозный день, но и напрочь замерзнет в 10 градусный мороз.

Когда плотность электролита не известна, то степень разряженности батареи проверяют нагрузочной вилкой. Разность напряжения в элементах одной батареи не должна превышать 0,2В.

Показания вольтметра нагрузочной вилки, B

Степень разряженности батареи, %

Если АКБ разрядилась более чем на 50% зимой и более чем на 25% летом, её необходимо подзарядить.

Плотность электролита в аккумуляторе летом

Летом аккумулятор страдает от обезвоживания, поэтому учитывая то, что повышенная плотность плохо влияет на свинцовые пластины, лучше если она будет на 0,02 г/см3 ниже требуемого значения (особенно касается южных регионов).

В летнее время температура под капотом, где зачастую находится аккумулятор, значительно повышена. Такие условия способствуют испарению воды из кислоты и активности протекания электрохимических процессов в АКБ, обеспечивая высокую токоотдачу даже при минимально допустимом значении плотности электролита (1,22 г/см3 для теплой влажной климатической зоны). Так что, когда уровень электролита постепенно падает, то повышается его плотность, что ускоряет процессы коррозионного разрушения электродов. Именно поэтому так важно контролировать уровень жидкости в аккумуляторной батарее и при его понижении добавить дистиллированной воды, а если этого не сделать, то грозит перезаряд и сульфация.

Если аккумулятор разрядился по невнимательности водителя или другим причинам, следует попробовать вернуть ему его рабочее состояние при помощи зарядного устройства. Но перед тем как заряжать АКБ, смотрят на уровень и по надобности доливают дистиллированную воду, которая могла испариться в процессе работы.

Через некоторое время плотность электролита в аккумуляторе, из-за постоянного разбавления его дистиллятом, снижается, и опускается ниже требуемого значения. Тогда эксплуатация батареи становится невозможной, так что возникает необходимость повысить плотность электролита в аккумуляторе. Но для того, чтобы узнать насколько повышать, нужно знать как проверять эту самую плотность.

Как проверить плотность аккумулятора

Дабы обеспечить правильную работу аккумуляторной батареи, плотность электролита следует проверять каждые 15-20 тыс. км пробега. Измерение плотности в аккумуляторе осуществляется при помощи такого прибора как денсиметр. Устройство этого прибора состоит из стеклянной трубки, внутри которой ареометр, а на концах — резиновый наконечник с одной стороны и груша с другой. Чтобы произвести проверку, нужно будет: открыть пробку банки аккумулятора, погрузить его в раствор, и грушей втянуть небольшое количество электролита. Плавающий ареометр со шкалой покажет всю необходимую информацию. Более детально как правильно проверить плотность аккумулятора рассмотрим чуть ниже, поскольку есть еще такой вид АКБ, как необслуживаемые, и в них процедура несколько отличается — вам не понадобится абсолютно никаких приборов.

Индикатор плотности на необслуживаемой АКБ

Плотность необслуживаемого аккумулятора отображается цветовым индикатором в специальном окошке. Зеленый индикатор свидетельствует, что все в норме (степень заряженности в пределах 65 — 100%), если плотность упала и требуется подзарядка, то индикатор будет черный. Когда в окошке отображается белая или красная лампочка, то нужен срочный долив дистиллированной воды. Но, впрочем, точная информация о значении того или иного цвета в окошке, находится на наклейке аккумуляторной батареи.

Теперь продолжаем далее разбираться, как проверять плотность электролита обычного кислотного аккумулятора в домашних условия.

Проверка плотности электролита в аккумуляторе

Итак, чтобы можно было правильно проверить плотность электролита в аккумуляторной батарее, первым делом проверяем уровень и при необходимости его корректируем. Затем заряжаем аккум и только тогда приступаем к проверке, но не сразу, а после пары часов покоя, поскольку сразу после зарядки или долива воды будут недостоверные данные.

Следует помнить, что плотность напрямую зависит от температуры воздуха, поэтому сверяйтесь с таблицей поправок, рассматриваемой выше. Сделав забор жидкости из банки аккумулятора, держите прибор на уровне глаз – ареометр должен находиться в состоянии покоя, плавать в жидкости, не касаясь стенок. Замер производится в каждом отсеке, а все показатели записываются.

Таблица определения заряженности аккумулятора по плотности электролита.

Уход за аккумуляторами

ДИАГНОСТИКА АВТОМОБИЛЬНОГО АККУМУЛЯТОРА И ЕГО ОБСЛУЖИВАНИЕ

Автомобильный аккумулятор служит для накопления электрической энергии и питания ею бортовой сети автомобиля, прежде всего электростартера двигателя при запуске. В статье речь пойдет о том, как правильно производится диагностика аккумулятора автомобиля, контроль его заряда, а также будет рассмотрена проверка уровня и плотности электролита в аккумуляторе.

Система электрооборудования большинства автомобилей 12-вольтовая, с отрицательной массой. Конструкция автомобильных аккумуляторов довольно проста: состоят они из 6 блоков свинцовых пластин с наполнителем, погруженных в емкость, которую заполняет электролит. Электролит является водным раствором серной кислоты. Каждый из блоков обеспечивает напряжение около 2-х вольт и соединяются последовательно, в сумме обеспечивая напряжение на уровне 12-13 В. Подзарядка аккумулятора автомобиля осуществляется генератором при работе двигателя. Отдельно стоят гелевые аккумуляторы, которые отличаются по устройству от кислотных аккумуляторов. Достоинства и недостатки гелевых аккумуляторов можно узнать здесь. Перед обслуживанием аккумуляторную батарею необходимо снять с автомобиля. Отсоединение аккумулятора от бортовой сети – процесс ответственный. Сначала обязательно снимается отрицательная клемма, а в процессе установки эту же клемму устанавливают последней.

ПРОВЕРКА УРОВНЯ ЭЛЕКТРОЛИТА В АККУМУЛЯТОРЕ. ПРИГОТОВЛЕНИЕ ЭЛЕКТРОЛИТА

Проверку уровня и плотности электролита следует проводить раз в три месяца, чтобы своевременно контролировать состояние батареи.

Уровень электролита в аккумуляторе проверяется через заливные отверстия при помощи полой стеклянной трубки, имеющей внутренний диаметр 4-5 мм. Один конец трубки опускается через отверстие до упора в предохранительный щиток. Отверстие трубки на другом конце плотно закрывается пальцем, после чего она вынимается. Столбик электролита, оставшегося в трубке должен быть в пределах 12-15 мм. Если в аккумуляторе имеется индикатор (тубус), то уровень электролита должен находиться на одном уровне или быть выше него на 3-5 мм.

Приготовление электролита для аккумуляторов производится только из аккумуляторной серной кислоты с добавлением дистиллированной воды. Использовать техническую серную кислоту и обычную воду не допускается, так как электролит обязан иметь высокую степень чистоты. В противном случае будет происходить ускоренная саморазрядка (сульфитация) батареи, уменьшение ее емкости и разрушение пластин. При понижении уровня электролита в результате испарения воды для восстановления требуемого объема необходимо доливать исключительно дистиллированную воду и ни в коем случае готовый электролит! В случае, когда уровень электролита превышает нормальный, его следует отсасывать резиновой грушей со стеклянным или эбонитовым наконечником. Если в аккумуляторе будет повышенный уровень электролита, то он способен выплескиваться, что также нежелательно.

Во время приготовления электролита серная кислота тонкой струйкой доливается в воду, при этом раствор перемешивается стеклянной или эбонитовой палочкой. Лить воду в кислоту запрещается, так как плотность воды намного ниже кислоты. Вода не сможет погрузиться в кислоту и останется на поверхности, при этом происходящие химические реакции вызовут нагрев и разбрызгивание кислоты. Существует вероятность получить ожоги.

Проверка уровня электролита аккумулятора

ПРОВЕРКА ПЛОТНОСТИ ЭЛЕКТРОЛИТА. ДЕНСИМЕТР

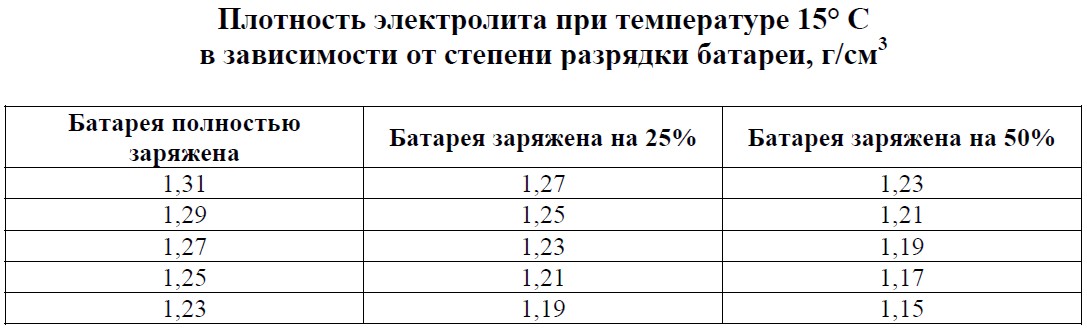

Одним из важнейших параметров электролита является его плотность. Плотность электролита в аккумуляторе проверяется денсиметром при температуре +25°С. В случае, если температура отличается от требуемой, в показания денсиметра вносятся поправки в соответствии с приведенной таблицей

В период эксплуатации аккумулятора плотность электролита непрерывно изменяется. Существует обратимое изменение плотности – нормальный интервал заряда и разряда батареи. Для новой и исправной АКБ нормальный интервал изменения плотности электролита (полный разряд – полный заряд) составляет 0,15-0,16 .

Существуют также необратимые изменения плотности, например, при испарении воды во время кипения электролита. При этом его плотность увеличивается.

Высокая плотность электролита приводит к снижению срока службы аккумуляторной батареи. Низкая плотность электролита в аккумуляторе приводит к снижению напряжения, затрудненному пуску двигателя.

Ниже приведена таблица рекомендуемой плотности электролита для климатической зоны, в которой эксплуатируется АКБ.

Плотность электролита измеряется специальным прибором – денсиметром.

Он состоит из

1 ареометра

2 резиновой груши

3 стеклянной трубки

4 наконечника.

Наконечник 4 погружается в электролит через заливное отверстие в корпусе аккумулятора и с помощью резиновой груши часть электролита засасывается внутрь стеклянной трубки. При этом ареометр (поплавок) должен всплыть в корпусе трубки, не касаясь ее стенок. После прекращения колебаний ареометра производится отсчет показаний по шкале вдоль линии жидкости. Взгляд наблюдателя должен находиться на уровне поверхности.

Определение уровня плотности электролита по денсиметру.

Проверка плотности производится в каждом отсеке АКБ отдельно, разница между показаниями не должна превышать 0,01 . Низкая плотность электролита зимой создает опасность его замерзания.

При необходимости производится корректировка плотности. Предварительно из отсека АКБ отсасывается некоторый объем электролита, вместо которого добавляется либо корректирующий электролит, либо дистиллированная вода. Низкая плотность электролита в аккумуляторе устраняется путем добавления корректирующего электролита с плотностью 1,40 . Соответственно при повышенной плотности электролита в аккумуляторе следует добавить дистиллированную воду. После этого производится зарядка батареи номинальным током в течение 30 мин с последующей выдержкой в течение 1-2 часов для лучшего перемешивания электролита и выравнивания его плотности во всех отсеках АКБ.

КАК ПРОВЕРИТЬ ЗАРЯД АККУМУЛЯТОРА

Как проверить заряд аккумулятора автомобиля? Провести эти измерения можно с помощью нагрузочной вилки. Этот прибор состоит из двух контактов, вольтметра, рукоятки и переключателя нагрузочного сопротивления. Один из вариантов представлен на рисунке.

Нагрузочное сопротивление настраивается таким образом, чтобы обеспечить ток разряда, больший значения емкости в 3 раза. К примеру, если емкость аккумулятора составляет 55 Ач, значит, ток разряда должен быть равен 165 А. Нагрузочная вилка своими контактами подключается к клеммам батареи, после чего замеряется время, в течение которого напряжение снизится с 12,6 до 6 В. Для полностью заряженной и исправной АКБ это время должно составлять не менее 3-х минут.

Заряд аккумулятора также можно оценить по величине выходного напряжения. Для его измерения необходимо воспользоваться вольтметром или мультиметром, предварительно сняв провод с минусовой клеммы АКБ. Ниже приведена таблица зависимости заряда от выходного напряжения.

Современные необслуживаемые батареи имеют индикатор заряда аккумулятора. При полной зарядке индикатор имеет зеленый цвет. При уменьшении заряда его цвет меняется от зеленого до белого или красного.

Для зарядки аккумулятора стоит воспользоваться специальным зарядным устройством. Зарядное устройство представляет собой источник постоянного тока. При подсоединении его к аккумулятору положительный полюс соединяют строго с положительной клеммой батареи, отрицательный – с отрицательной клеммой. Необходимо, чтобы выходное напряжение зарядного устройства было обязательно выше напряжения АКБ для обеспечения прохождения зарядного тока.

Автомобильный аккумулятор заряжается номинальным током, равным 10% от номинальной емкости батареи. Например, при емкости 60 Ач номинальный ток зарядки должен составлять 6 А. При этом зарядка может продолжаться до 13-15 часов. Пробки заливных отверстий должны быть обязательно открыты!

Зарядка аккумуляторной батареи считается завершенной, если наблюдается постоянство плотности электролита и выходного напряжения в течение 2-х часов.

Своевременная проверка электролита и зарядка аккумулятора должна стать хорошей привычкой для автолюбителя. Это позволит продлить срок службы батареи, обеспечить бесперебойное питание всех электроприборов автомобиля и сэкономить средства.

Концентрация электролита — обзор

2.3.4 Гидратация в концентрированных растворах

По мере увеличения концентрации электролита количество молекул воды во вторичной гидратной сфере уменьшается. Следовательно, происходит усиление связи между катионом металла и гидратными водами во внутренней сфере (Choppin, Jensen, 2006). Основываясь на ЯМР-исследованиях трехвалентных актинидов и лантаноидов, Чоппин пришел к выводу, что комплексообразование внутренней сферы перхлорат-ионами не происходит ниже примерно 8–10 М (Choppin, Labonne-Wall, 1997).Множественные равновесия для системы уранилхлорида (UO 2 Cl 2 (H 2 O) 2 , UO 2 Cl 3 (H 2 O) — и UO 2 Cl 4 2–) использовались для отделения урана от его дочерних продуктов или других металлов. Поскольку Th 4 + не образует анионных хлоридных комплексов, он удерживается на катионообменной смоле, в то время как анионные хлоридные комплексы UO 2 2 + проходят через колонку в элюате.Альтернативно такие анионные комплексы можно удерживать на анионообменной колонке.

Число гидратации Eu (III) остается относительно постоянным в соляной кислоте примерно до 6–8 M, выше которой концентрация уменьшается. То же самое верно и для числа гидратации Cm (III) в HCl, которое начинает снижаться примерно при 5 M HCl. Эта разница между (Eu 3 + и Cm 3 + ) отражает большее комплексообразование трехвалентного иона актинида с относительно мягким анионом Cl —.Разница в комплексообразовании хлоридов использовалась для обеспечения эффективного отделения трехвалентных актинидов от трехвалентных актинидов в концентрированных растворах HCl путем пропускания через колонки с катионообменной смолой с 1950-х годов (Diamond et al., 1954).

Нитратные комплексы для четырехвалентных актинидов, например Th 4 + и Pu 4 + , чрезвычайно важны в процессах разделения и очистки актинидов. Нитрат-ионы начинают образовывать комплексы внутренней сферы при более низких концентрациях, чем хлорид-анионы; это наблюдение подтверждается уменьшением числа гидратации катиона даже при относительно более низких концентрациях (Choppin, Jensen, 2006).Однако, поскольку атомы кислорода нитрата являются твердыми донорами, нет никаких доказательств какого-либо ковалентного усиления его связывания, как это видно с анионами хлорида для трехвалентных катионов актинидов по сравнению с катионами лантанидов (Choppin, Jensen, 2006). В процессах разделения и очистки чрезвычайно важны нитратные комплексы актинидов. Раствор нитрат-азотной кислоты является наиболее распространенной водной средой в процессах разделения ядер. В случае нейтральных экстрагентов, таких как трибутилфосфат (TBP), карбамоилметилфосфиноксид (CMPO) или дипиколинамиды (DPA), он обеспечивает нитратные единицы, необходимые для компенсации заряда катионов актинидов для обеспечения экстракции.Комплексообразование нитрата с шестивалентными ионами актинида происходит очень слабо, и определение констант образования для разновидностей водного раствора нитрата является чрезвычайно трудным. В водных условиях с высокими концентрациями азотной кислоты комплексы формы AnO 2 (NO 3 ) (H 2 O) x + , AnO 2 (NO 3 ) 2 (H 2 O) 2 и AnO 2 (NO 3 ) 3 — (An = U, Np, Pu), вероятно, будут присутствовать.Лимитирующим веществом в ряду нитратов является комплекс гексанитрато, An (NO 3 ) 6 2– (Matonic et al., 2002). Известно комплексообразование пятивалентных ионов Pa и Np нитратом; однако доступны ограниченные термодинамические и структурные данные. Предполагаемая стехиометрия для видов Np (V) — NpO 2 (NO 3 ) (H 2 O) x . Для протактиния, который легко гидролизуется, были предложены смешанные гидроксо / нитрато- или оксо / нитрато-комплексы.

Фториды и хлориды являются наиболее изученными актино-галогенидными системами, и они очень важны для процессов пирообработки и электрорафинирования.

Карбоновые кислоты прочно связаны с ионами актинидов. Первичный способ связывания простых карбоновых кислот — бидентатный, тогда как в комплексах поликарбоновых кислот карбоксилаты имеют тенденцию к монодентатной координации с ионом металла. Сродство низковалентных актинидов к этим лигандам увеличивается с увеличением дентальности лиганда, например, этилендиаминтетраацетата (ЭДТА) >>> ацетата.Для An 4 + лиганд EDTA является гексадентатным с конформацией скручивания (спиральная конформация, охватывающая ион металла, а не инкапсулирующая ион металла в центральной полости, как триподальные или макробициклические лиганды). Диэтилентриамин-N, N, N ‘, N ″, N ″ -пентаацетат (DTPA) имеет еще более высокое сродство к ионам An 3 + и An 4 + .

Температурная коррекция удельного веса: Служба технической поддержки

При измерении удельного веса важно внести поправку на температуру.См. Таблицу ниже:

В приведенной выше таблице показаны фактические показания ареометра кислоты при удельном весе 1,265 при 25ºC (77ºF). Когда кислота охлаждается, она сжимается, и кажущаяся плотность увеличивается, а когда она нагревается, она расширяется, и кажущаяся плотность уменьшается. Это важно при определении уровня заряда. Если температура электролита составляет 38 ° C (100 ° F), а значение плотности составляет 1,258 и не корректируется, может произойти ненужная зарядка. Это сократит срок службы батареи, приведет к потере электроэнергии и излишнему газу батареи.В этом случае потребуется дальнейшее обслуживание из-за дополнительного полива.

Лучший способ измерить степень заряда аккумулятора — это измерить удельный вес. Это можно делать под нагрузкой, но следует соблюдать осторожность, и никогда не рекомендуется, если погрузчик находится в эксплуатации. В следующей таблице показаны различные уровни заряда и соответствующая скорректированная удельная масса аккумулятора при полной зарядке при 1,265 и 25 ° C (77 ° F).

Полная зарядка при 1,265 при 25ºC (77ºF)

% Заряд Удельный вес