Устройство карданных передач — примеры конструкций. Кардан автомобилей ГАЗ, ВАЗ и ЗИЛ

Конструкция карданной передачи короткобазного автомобиля

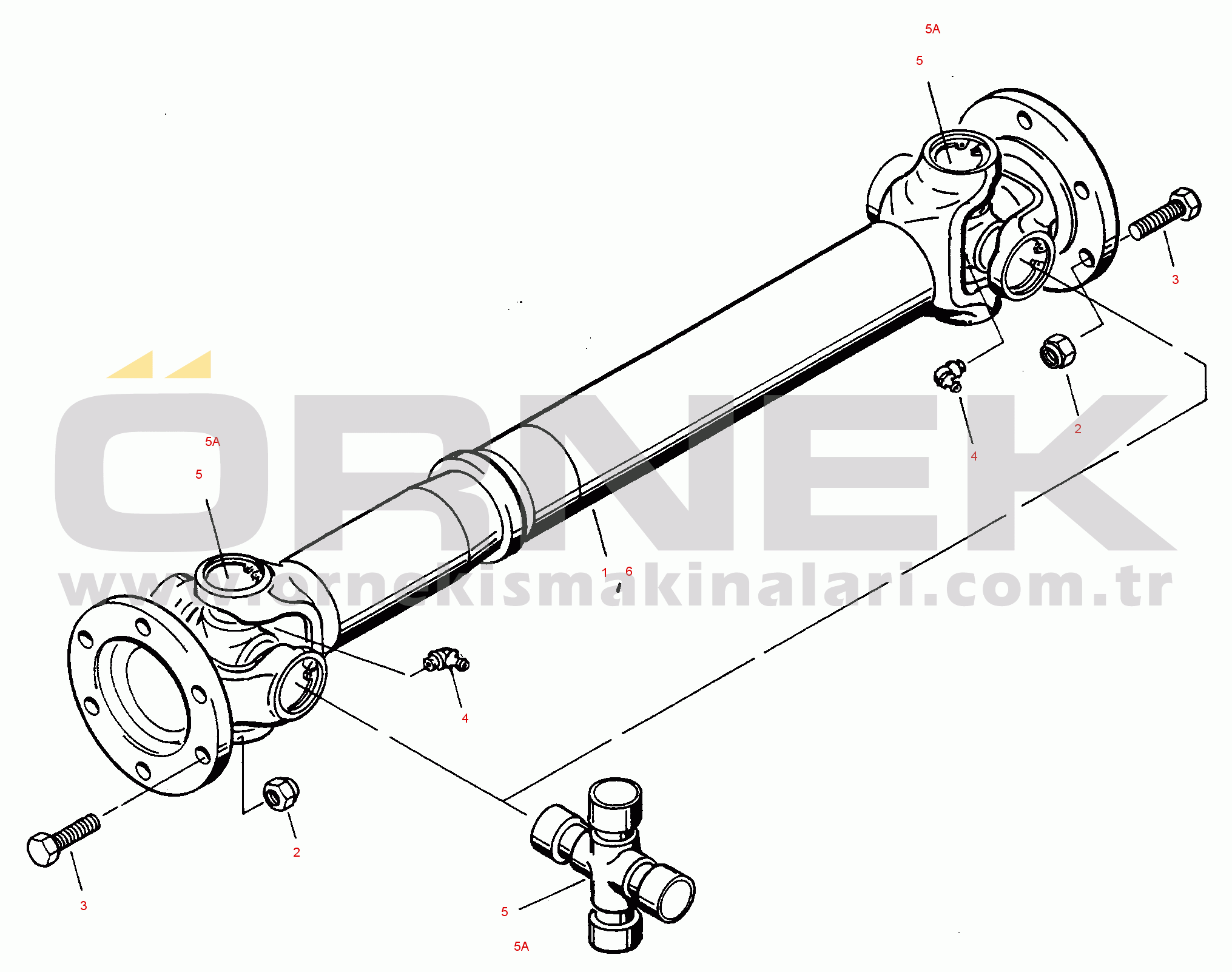

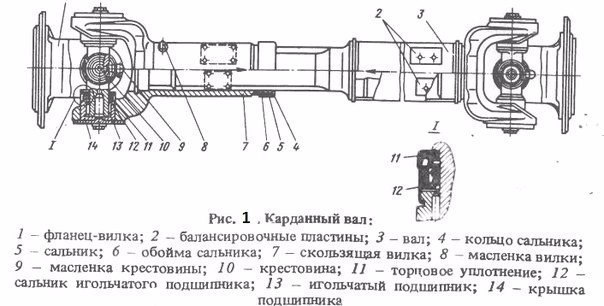

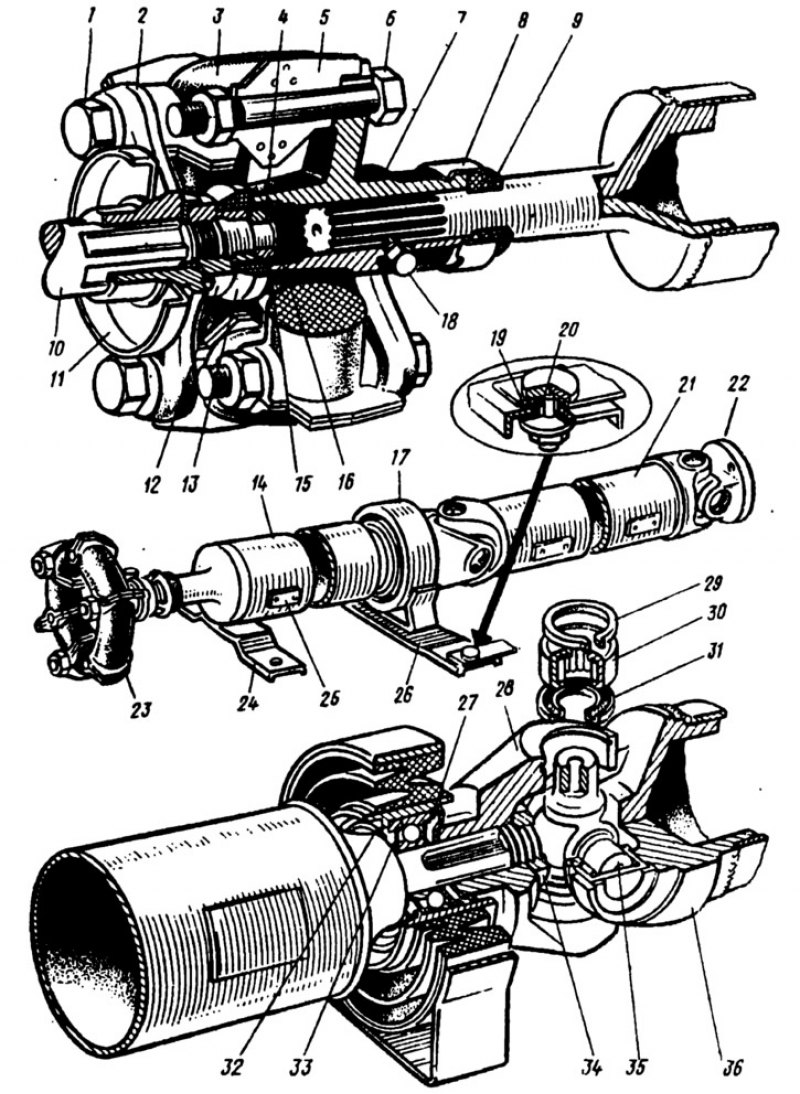

На рисунке 1 представлена карданная передача короткобазного автомобиля ограниченной проходимости.

Карданная передача одновальная, двухшарнирная, с карданами неравных угловых скоростей. Передача состоит из трубчатого карданного вала 8, к одному концу которого приварена вилка 9, а к другому концу наконечник 5 со шлицами. Наконечник соединен с подвижной в осевом направлении шлицевой втулкой 4, приваренной к вилке 3 карданного шарнира. Такое подвижное шлицевое соединение называется компенсирующим устройством. Оно обеспечивает изменение длины карданной передачи при перемещении ведущего моста относительно коробки передач во время движения автомобиля. Шлицевое соединение смазывают через масленку. Оно уплотняется манжетой 6 и защищается от грязи резиновым гофрированным чехлом 7.

Рисунок 1 — Карданная передача короткобазного автомобиля

1, 3, 9, 10 — вилки; 2 — крестовина; 4 — втулка; 5 — наконечник; 6 — манжета; 7 — чехол; 8 — вал

Вилки 3 и 9 соединяются с вилками 1 и 10 карданных шарниров крестовинами 2 и игольчатыми подшипниками, которые смазываются через масленку в крестовине. Каждый подшипник состоит из стального стакана с иголками, закрепленного в проушине вилки и уплотненного манжетой для удержания смазочного материала и защиты от воды и грязи. Вилки 1 и 10 через свои фланцы болтами прикрепляются к фланцам, которые установлены на концах валов карданной и главной передач. При таком фланцевом креплении карданной передачи очень удобны ее монтаж и демонтаж на автомобиле.

Каждый подшипник состоит из стального стакана с иголками, закрепленного в проушине вилки и уплотненного манжетой для удержания смазочного материала и защиты от воды и грязи. Вилки 1 и 10 через свои фланцы болтами прикрепляются к фланцам, которые установлены на концах валов карданной и главной передач. При таком фланцевом креплении карданной передачи очень удобны ее монтаж и демонтаж на автомобиле.

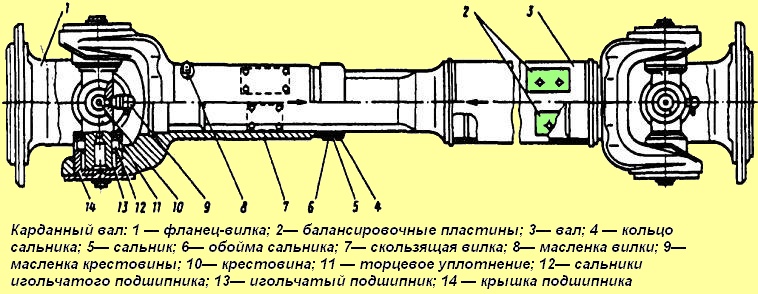

Конструкция карданной передачи легкового автомобиля ГАЗ

В легковых автомобилях ГАЗ, имеющих удлинитель в коробке передач, применяют одновальную карданную передачу, двухшарнирную, с карданами неравных угловых скоростей.

Карданная передача (рисунок 2) включает в себя карданный вал 5 и два карданных шарнира. Вилка 3 карданного шарнира установлена подвижно в осевом направлении на шлицах вторичного вала 2 коробки передач 1, что компенсирует изменение расстояния между коробкой передач и задним ведущим мостом при движении автомобиля.

Рисунок 2 — Карданная передача легковых автомобилей ГАЗ

1 — коробка передач; 2 — вторичный вал; 3, 4, 7, 9 — вилки; 5 — карданный вал; 6 — балансировочная пластина; 8 — крестовина; 10 — игольчатый подшипник

Другая вилка 4 карданного шарнира приварена к стальному трубчатому карданному валу 5. К другому концу карданного вала также приварена вилка 7, которая соединяется с вилкой 9 крестовиной 8 с игольчатыми подшипниками 10. Вилка 9 связана с валом главной передачи заднего ведущего моста.

К другому концу карданного вала также приварена вилка 7, которая соединяется с вилкой 9 крестовиной 8 с игольчатыми подшипниками 10. Вилка 9 связана с валом главной передачи заднего ведущего моста.

Для уменьшения вибраций карданной передачи, возникающих при движении автомобиля, к карданному валу привариваются в определенных местах балансировочные пластины 6, уменьшающие его дисбаланс.

Конструкция карданных передач грузовых автомобилей ЗИЛ

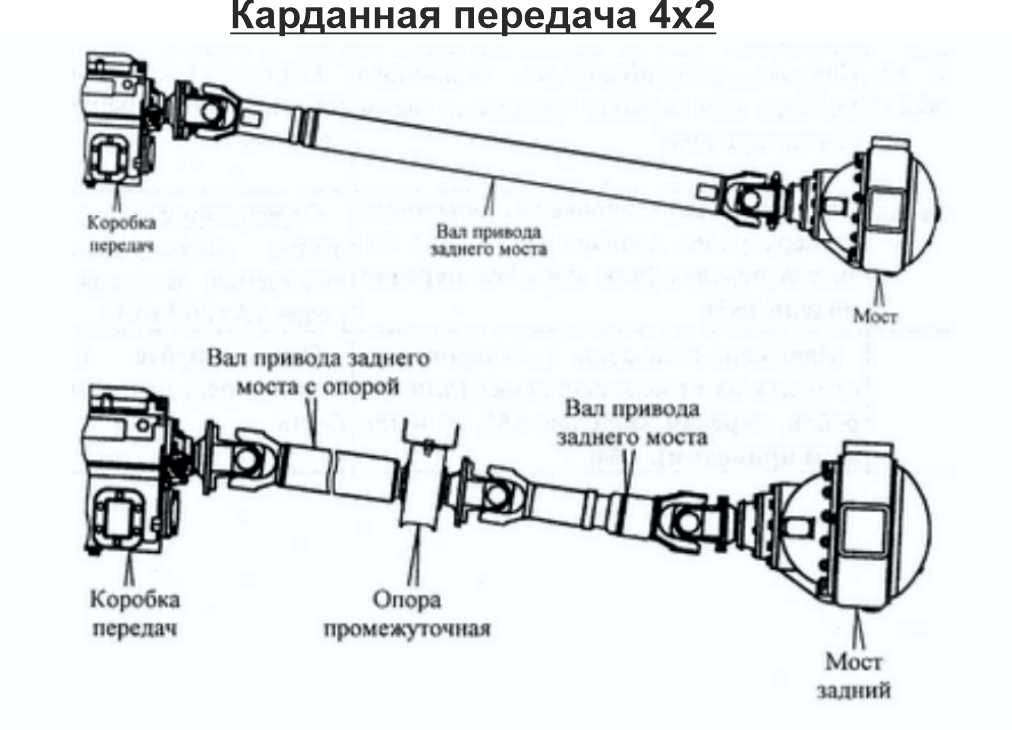

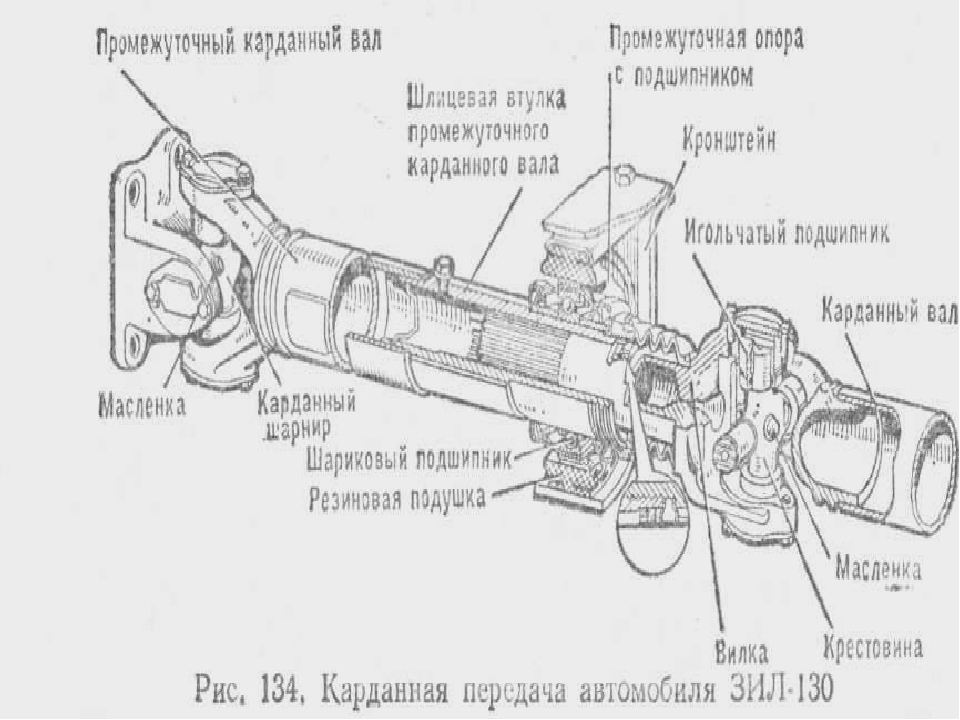

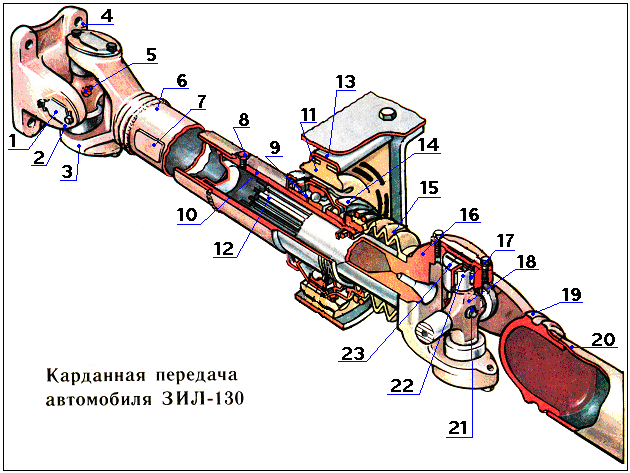

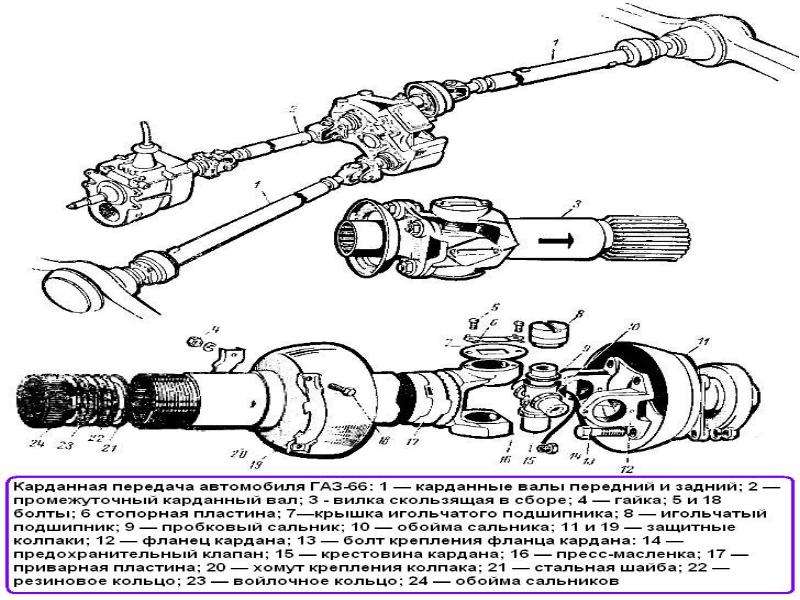

Карданная передача грузовых автомобилей ЗИЛ ограниченной проходимости показана на рисунке 3. Карданная передача двухвальная, трехшарнирная, с карданными шарнирами неравных угловых скоростей.

Передача включает основной 6 и промежуточный 1 карданные валы, соединенные между собой, с коробкой передач и задним мостом карданными шарнирами 5, промежуточную опору 3 и компенсирующее устройство 10.

Рисунок 3 — Карданная передача грузовых автомобилей ЗИЛ ограниченной проходимости

1, 6 — карданные валы; 2 — втулка; 3 — промежуточная опора; 4 — кронштейн; 5 — карданный шарнир; 7 — обойма; 8 — подшипник; 9 — крышка; 10 — компенсирующее устройство

Промежуточная опора представляет собой шариковый подшипник 8, установленный на промежуточном карданном валу.

Компенсирующее устройство 10 карданной передачи представляет собой подвижное в осевом направлении соединение. Оно состоит из шлицевой втулки 2, приваренной к промежуточному карданному валу, и шлицевого наконечника вилки карданного шарнира 5, соединяющего карданные валы. Компенсирующее устройство смазывается при сборке и уплотняется войлочной манжетой, а также защищается резиновым гофрированным чехлом.

Устройство карданной передачи легкового автомобиля ВАЗ

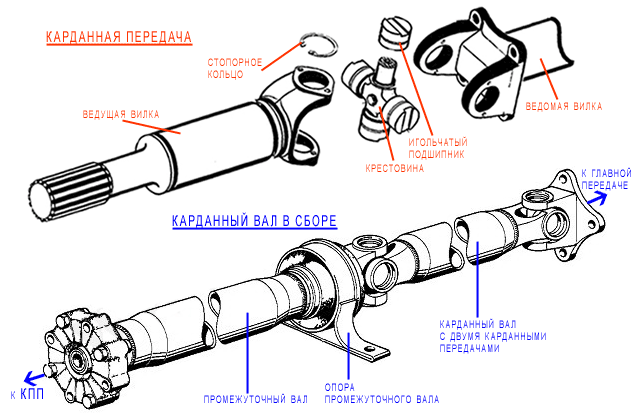

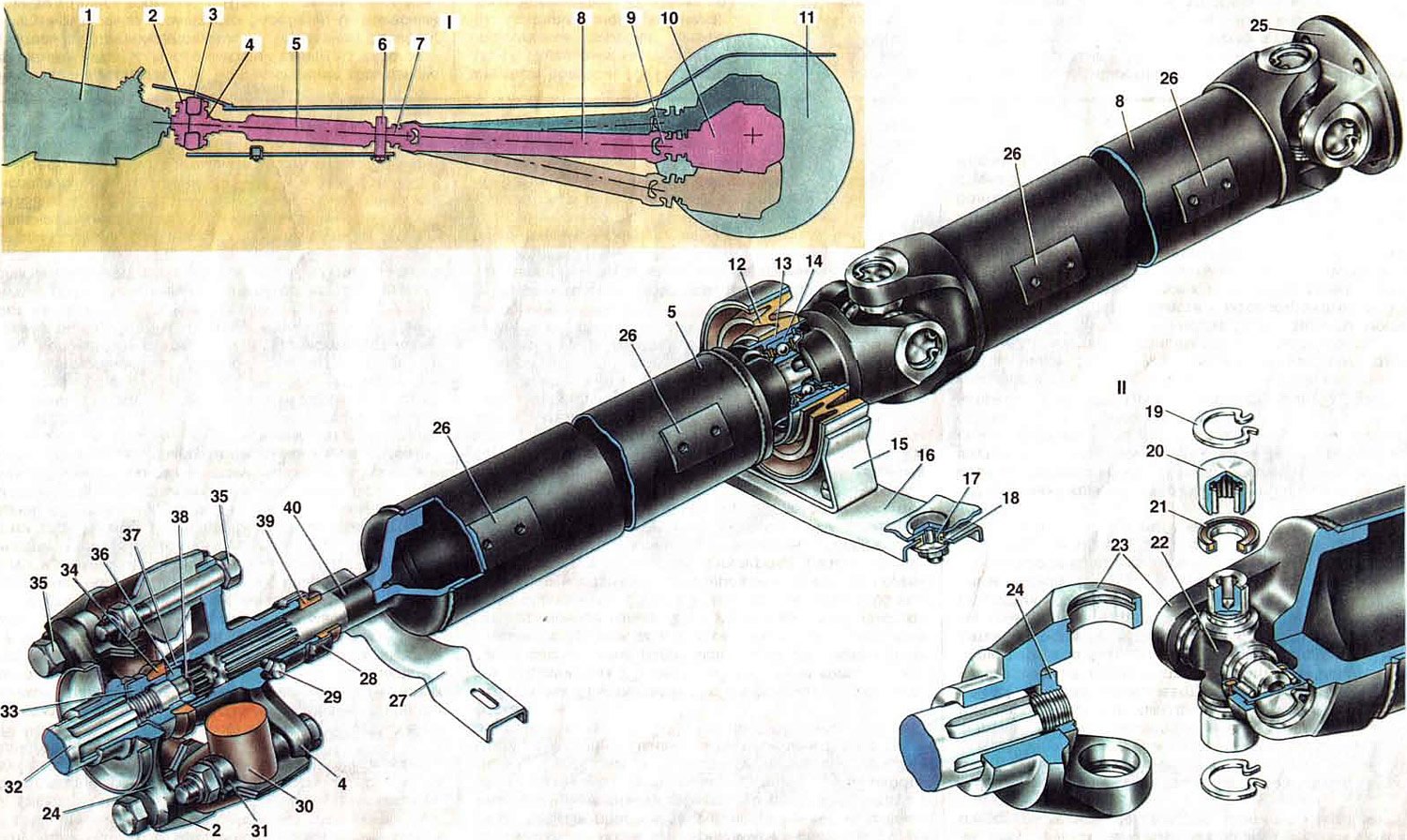

На рисунке 4 показана карданная передача легковых автомобилей ВАЗ.

Карданная передача состоит из переднего 3 и заднего 7 карданных валов, двух карданных шарниров 6, эластичной муфты 1 и промежуточной опоры 4.

Рисунок 4 — Карданная передача легковых автомобилей ВАЗ

а — общий вид; б — эластичная муфта; в — карданный шарнир и промежуточная опора; 1 — муфта; 2 — кронштейн; 3, 7 — карданные валы; 4 — промежуточная опора; 5 — поперечина; 6 — карданный шарнир; 8, 9 — фланцы; 10, 19 — манжеты; 11 — наконечник; 12 — пробка; 13 — гайка; 14 — вал; 15 — подушка; 16, 20 — вилки; 17 — стопорное кольцо; 18, 22 — подшипники; 21 — крестовина

Передний фланец 8 муфты установлен на шлицах вторичного вала 14 коробки передач и закреплен на нем гайкой 13, а задний фланец 9 муфты — на шлицах наконечника 11 переднего карданного вала. Шлицевое соединение наконечника и фланца компенсирует изменение длины карданной передачи при движении автомобиля. Оно смазывается через резьбовое отверстие с пробкой 12 и защищено манжетой 10.

Передний 3 и задний 7 карданные валы изготовлены из тонкостенной стальной трубы. У переднего карданного вала с обоих концов приварены шлицевые наконечники, а у заднего карданного вала — вилки карданных шарниров. Задний наконечник переднего карданного вала установлен в шариковом подшипнике 22, размещенном в стальном корпусе, который завулканизирован в резиновой подушке промежуточной опоры 4.

У переднего карданного вала с обоих концов приварены шлицевые наконечники, а у заднего карданного вала — вилки карданных шарниров. Задний наконечник переднего карданного вала установлен в шариковом подшипнике 22, размещенном в стальном корпусе, который завулканизирован в резиновой подушке промежуточной опоры 4.

Резиновая подушка 15 привулканизированна к кронштейну промежуточной опоры, который крепится к поперечине 5, связанной с полом кузова автомобиля. Форма резиновой подушки обеспечивает переднему карданному валу некоторое осевое перемещение в промежуточной опоре. Резиновая подушка поглощает также вибрации карданной передачи, возникающие при ее работе.

На шлицах заднего наконечника переднего карданного вала закреплена вилка 16 карданного шарнира 6. Под передним карданным валом установлен кронштейн безопасности 2, исключающий падение вала при разрушении эластичной муфты 1 и тем самым повышающий безопасность движения автомобиля.

Задний карданный вал 7 соединяется с передним карданным валом и с ведущей шестерней главной передачи с помощью карданных шарниров 6. Карданный шарнир состоит из двух вилок 16 и 20, крестовины 21, игольчатых подшипников 18, а также манжет 19 и стопорных колец 17 деталей игольчатых подшипников. Подшипники крестовины смазываются при сборке и во время эксплуатации не требуют дополнительного смазывания.

Карданный шарнир состоит из двух вилок 16 и 20, крестовины 21, игольчатых подшипников 18, а также манжет 19 и стопорных колец 17 деталей игольчатых подшипников. Подшипники крестовины смазываются при сборке и во время эксплуатации не требуют дополнительного смазывания.

Устройство карданной передачи легкового автомобиля повышенной проходимости

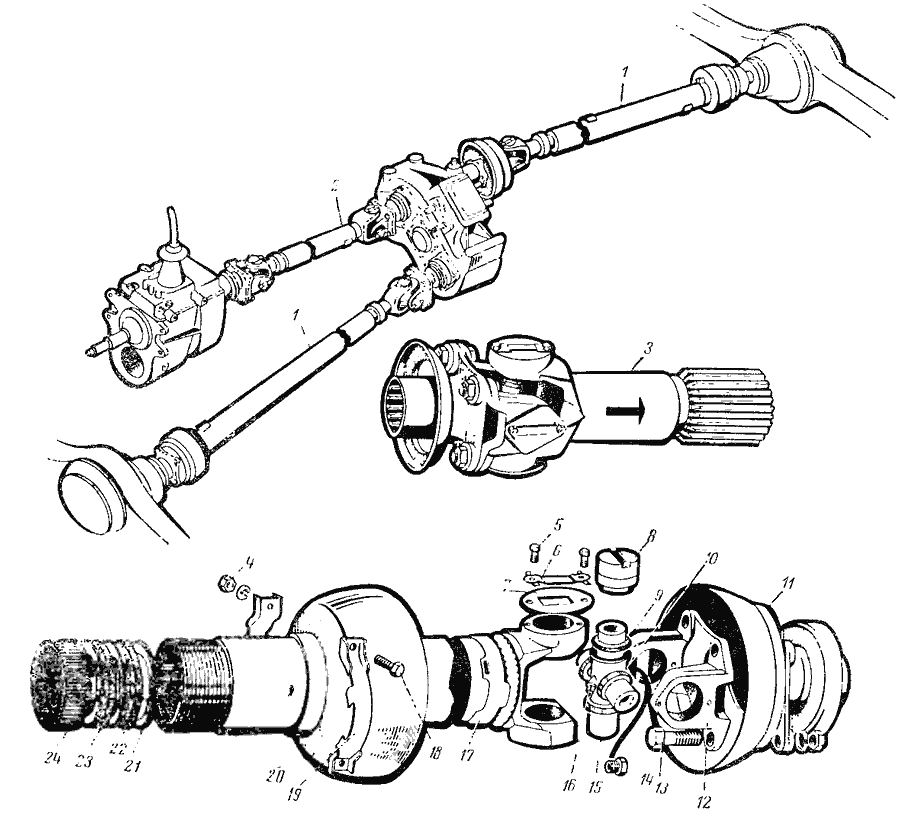

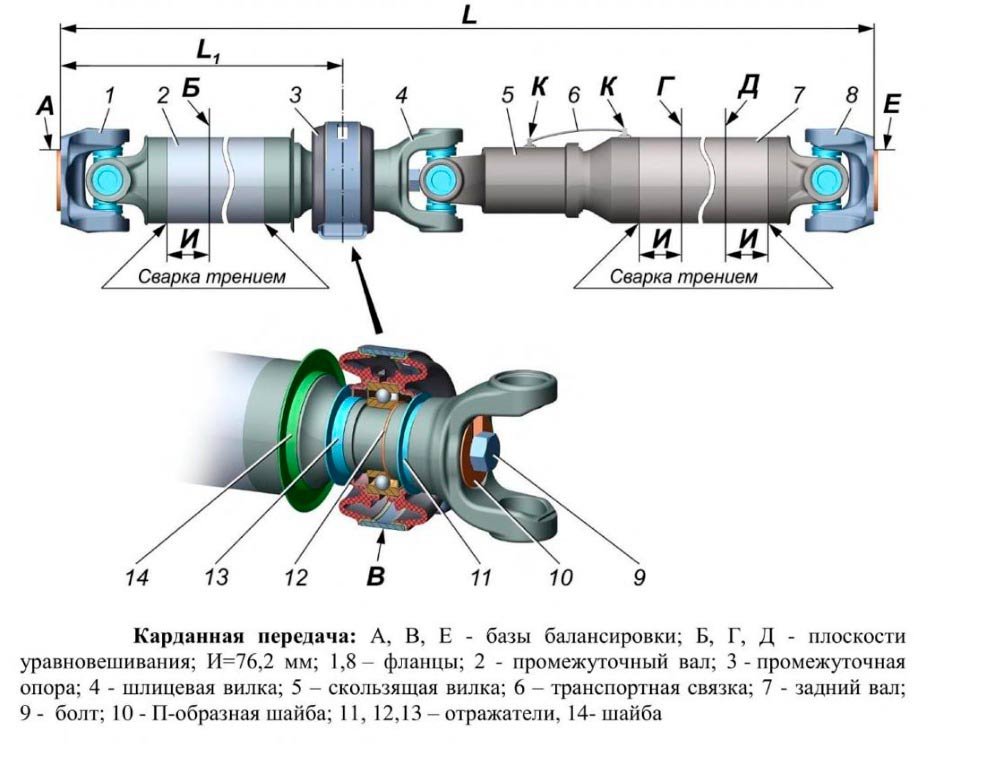

На рисунке 5 показана карданная передача легкового автомобиля повышенной проходимости с колесной формулой 4х4. Карданная передача многовальная, многошарнирная, с карданными шарнирами неравных угловых скоростей.

Карданная передача состоит из промежуточного, переднего, заднего карданных валов и карданных шарниров.

Промежуточный карданный вал соединяет вторичный вал коробки передач с ведущим валом раздаточной коробки. Фланец-вилка 4 промежуточного вала (рисунок 5, а) через крестовину 5, игольчатые подшипники 7 со стопорными кольцами 6 и фланец-вилку 8 соединен с ведущим валом раздаточной коробки.

Рисунок 5 — Карданная передача автомобилей ВАЗ повышенной проходимости

а — промежуточный карданный вал и его детали; б — карданный вал; 1 — муфта; 2 — шайба; 3 — болт; 4, 8 — фланцы-вилки; 5, 20 — крестовины; 6, 11 — кольца; 7, 12 — подшипники; 9 — втулка; 10, 13, 17 — вилки; 14, 21 — манжеты; 15 — обойма; 16 — вал; 18 — наконечник; 19 — пробка

К фланцу-вилке 4 крепится тремя болтами 3 резиновая эластичная муфта 1, которая в свою очередь тремя болтами прикреплена к фланцу, установленному на конце вторичного вала коробки передач. На болтах установлены шайбы 2 для балансировки вала. Взаимное центрирование фланца-вилки 4 и вторичного вала коробки передач обеспечивается втулкой 9, в которую входит центрирующее кольцо, закрепленное на вторичном валу. Эластичная муфта 1 позволяет передавать крутящий момент при незначительных изменениях угла между валами коробки передач и раздаточной коробки, предохраняет детали трансмиссии от динамических ударов и снижает шум и вибрации карданной передачи при работе.

Передний и задний карданные валы соединяют валы привода переднего и заднего мостов раздаточной коробки с ведущими валами этих мостов. Каждый карданный вал 16 (рисунок 5, б) изготовлен из тонкостенной стальной трубы, с одного конца которой приварена вилка 17 карданного шарнира, а с другого конца — шлицевой наконечник 18. На наконечнике устанавливается скользящая вилка 13 карданного шарнира. Шлицевое соединение наконечника 18 и вилки 13 позволяет компенсировать изменение длины карданной передачи при перемещении ведущего моста во время движения автомобиля. Оно смазывается через резьбовое отверстие с пробкой 19 и защищено манжетой 14 с обоймой 15.

Карданный шарнир передает вращение с одного вала на другой при изменяющемся угле между валами. Карданный шарнир состоит из двух вилок 10 и 13, соединенных между собой крестовиной 20. На шипах крестовины установлены игольчатые подшипники 12, которые уплотняются манжетами 21 и фиксируются в отверстиях вилок стопорными кольцами 11. Подшипники смазываются только при сборке карданного шарнира и в процессе эксплуатации

Подшипники смазываются только при сборке карданного шарнира и в процессе эксплуатации

Другие статьи по карданным передачам

КАРДАННЫЕ ВАЛЫ ; ТЕЛЕЖКИ ( УСТРОЙСТВО ) — Мои статьи — Каталог статей

Оба фланца карданного вала соединяются с входным и выходным фланцами болтами, установленными в отверстия с зазором. При такой установке болтов вращающий момент передается силами трения, возникающими между присоединяемыми фланцами, поэтому момент затяжки болтов должен быть не менее 400 Нм (40 кгсм), а присоединяемые поверхности фланцев должны быть обезжирены.

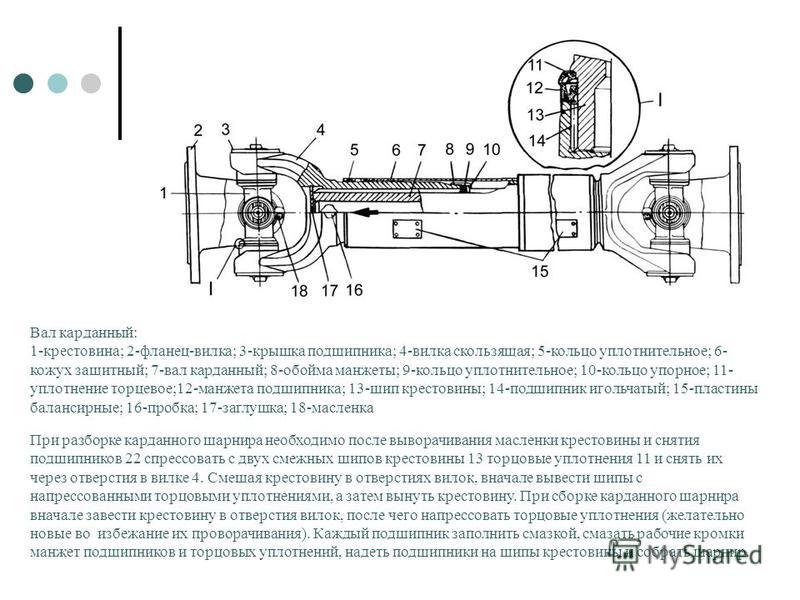

Раздаточный карданный вал включает в себя два шарнира, каждый из которых состоит из фланца 11, скользящей 17 или приварной 1 вилки, крестови-ны в сборе 14, крышек 10 и подшипников; в сборе 13. Чтобы исключить проворот подшипника относительно проушин вилок и фланцев, устанавливается штифт 15.

Чтобы исключить проворот подшипника относительно проушин вилок и фланцев, устанавливается штифт 15.

Радиальные нагрузки от шипа крестовины воспринимают иголки; двухрядного сепараторного подшипника 814715K1. Осевые нагрузки от торца шипа крестовины через капроновую шайбу, стакан подшипника и напрессованную на стакан обойму воспринимает крышка 10, которая прикреплена к проушинам шестью болтами застопоренными проволокой.

Уплотнение подшипника обеспечивает резиновая манжета 23, которая размещена в штампованной обойме, завальцованной в стакан подшипника. Упругие края манжеты контактируют с конусной частью шипа крестовины. В манжете выполнены каналы, которые обеспечивают герметичность подшипника и проточность смазки при запрессовке ее через любую из двух масленок 8 переходника 9. При запрессовке смазки воздух и отработавшая смазка выходят через каналы манжеты.

Скользящая 17 и приварная 1 вилки соединены между собой при помощи эвольвентных шлиц с центрированием по наружному диаметру. Вилка 1 состоит из шлицевого хвостовика, трубы и собственно вилки, соединенных между собой сваркой. Полость для смазывания шлицев образована за счет установки заглушки 16 и гайки 18 с уплотнительным кольцом 20 из войлока, пропитанного смесью солидола Ж и графита П. Для фиксации уплотнительного кольца и поджатия его гайкой по мере износа установлены разрезные шайбы. Дистанционная втулка 12 обеспечивает требуемое удлинение карданного вала при вписывании тепловоза в кривые участки пути. Гайка 18 с уплотнением предохраняет скользящую вилку 17 от выпадания при транс-портировке и монтаже карданного вала. Для предотвращения самоотвинчи-вания гайка стопорится проволокой. Смазку в шлицевое соединение запрессовывают через одну из двух диаметрально расположенных масленок 8, откуда она поступает ко всем шлицам через кольцевую проточку в скользящей вилке 17. Центральное отверстие в заглушке 16 обеспечивает выход воздуха при запрессовке смазки.

Вилка 1 состоит из шлицевого хвостовика, трубы и собственно вилки, соединенных между собой сваркой. Полость для смазывания шлицев образована за счет установки заглушки 16 и гайки 18 с уплотнительным кольцом 20 из войлока, пропитанного смесью солидола Ж и графита П. Для фиксации уплотнительного кольца и поджатия его гайкой по мере износа установлены разрезные шайбы. Дистанционная втулка 12 обеспечивает требуемое удлинение карданного вала при вписывании тепловоза в кривые участки пути. Гайка 18 с уплотнением предохраняет скользящую вилку 17 от выпадания при транс-портировке и монтаже карданного вала. Для предотвращения самоотвинчи-вания гайка стопорится проволокой. Смазку в шлицевое соединение запрессовывают через одну из двух диаметрально расположенных масленок 8, откуда она поступает ко всем шлицам через кольцевую проточку в скользящей вилке 17. Центральное отверстие в заглушке 16 обеспечивает выход воздуха при запрессовке смазки.

Масленки крестовин и шлицевого соединения расположены таким образом, что каждая точка смазки может получать масло от любой из двух диаметрально расположенных масленок. Это обеспечивает возможность смазывания карданного вала после остановки тепловоза без дополнительных его передвижений. Смазываются подшипники и шлицевые соединения смазкой ЖРО.

Это обеспечивает возможность смазывания карданного вала после остановки тепловоза без дополнительных его передвижений. Смазываются подшипники и шлицевые соединения смазкой ЖРО.

Фланцы карданного вала статически балансируют с точностью до 3000 гс.мм; вилки допускается не балансировать. Собранный карданный вал подвергают динамической балансировке с точностью до 9000 гс.мм. Статическую балансировку осуществляют путем сверления отверстий, динамическую — за счет установки двух пар балансировочных грузов 6 с каждой стороны вала в пазах типа ласточкиного хвоста. Раздвигая или сдвигая балансировочные грузы в пазах, добиваются устранения дисбаланса.

Окончательно установленные балансировочные грузы фиксируют винтами 5 и кернят с целью предупреждения их самоотвинчивания.

Тяговые приводы локомотивов с гидропередачей.

Расположение элементов тягового привода на локомотивах с гидропередачей.

Механизмы, осуществляющие кинематическую и силовую связь между выходным валом гидропередачи и ведущими колесными парами локомотива называются тяговыми приводами.

В мощных тепловозах с гидравлической передачей привод движущих осей, т. е. передача вращающего момента от дизеля к колесам осуществляется с помощью карданного механизма. Опыт эксплуатации силовых передач с карданными валами показывает, что при хорошем конструктивном исполнении они экономичны и надежны в работе. Этот тип привода подразделяется на две группы.

Приводы первой группы, показанные на рисунках, характеризуются тем, что все движущие оси локомотива связаны единой системой карданных валов.

Правильная компоновка отдельных узлов гидропередачи на тепловозе оказывает решающее влияние на динамику передачи и долговечность службы ее узлов.

В качетсве примера тяговых приводов первой группы можно рассматривать тяговые приводы тепловозов ТГМ4 и ТГМ6 тележки которых показаны на рисунке.

Спарниковые приводы с отбойным валом используют на промыш-ленных и маневровых локомотивах небольшой мощности. Привод этого типа отличается простотой и надежностью в работе, однако его применение ограничено необходимостью рамной конструкции экипажной части и невозмож-ностью использования унифицированных узлов и деталей.

Привод этого типа отличается простотой и надежностью в работе, однако его применение ограничено необходимостью рамной конструкции экипажной части и невозмож-ностью использования унифицированных узлов и деталей.

На некоторых зарубежных тепловозах применяется комбинированный тяговый привод колесных пар, карданный механизм применяется для передачи вращающего момента на внутренние оси тележек, а оси каждой тележки между собой соединяются дышлами (спарниками).

Принцип работы карданной передачи | Изучение устройства автомобиля AvtoLegko.ru

Коробка передач через картер сцепления связана с двигателем и по отношению к кузову автомобиля занимает определенное неподвижное положение. Задний же мост, в котором смонтирована главная передача, подвешен к раме или кузову автомобиля при помощи листовых рессор или пружин. При прогибе рессор задний мост изменяет свое положение, поэтому соединять коробку передач и задний мост между собой жестко нельзя. Для передачи крутящего момента от ведомого вала коробки передач ведущему валу главной передачи под изменяющемся углом и служит карданная передача.

Для передачи крутящего момента от ведомого вала коробки передач ведущему валу главной передачи под изменяющемся углом и служит карданная передача.

Карданная передача у большинства легковых автомобилей состоит из одной тонкостенной стальной трубы и двух шарниров- карданов.

Одни из карданов соединен с трубой при помощи шлицев, что позволяет карданному валу несколько изменять при движении автомобиля свою длину.

Устройство кардана и принцип работы карданной передачи показаны на рис. 36. На крестовину кардана ставят проушинами две вилки: одна является частью трубы карданного вала, другая частью фланца. После этого в проушинах размещают игольчатые подшипники в обоймах. Они охватывают шейки крестовины и закрепляются в проушинах стальными стопорными кольцами. При наличии таких карданов передача способна передавать вращение под различными, изменяющимися при движении автомобиля углами.

Такая передача из-за большой длины карданного вала часто вибрирует. Кроме того, пол кузова некоторых легковых автомобилей имеет арку для карданного вала, а это создает неудобства для пассажиров. Поэтому на легковые автомобили стали ставить карданную передачу с укороченным карданным валом. Коробка же передач осталась на своем месте. Получился разрыв между ведомым валом коробки передач и передним фланцем карданной передачи. Для компенсации этого разрыва нужен был дополнительный вал.

Поэтому на легковые автомобили стали ставить карданную передачу с укороченным карданным валом. Коробка же передач осталась на своем месте. Получился разрыв между ведомым валом коробки передач и передним фланцем карданной передачи. Для компенсации этого разрыва нужен был дополнительный вал.

Так появился у карданной передачи промежуточный вал, передний конец которого при помощи кардана связан с ведомым валом коробки передач, а задний конец — с передним концом карданного вала при помощи шлицевого соединения и кардана. При этом задний конец проходит через шариковый подшипник опоры — кронштейна, жестко закрепленного снаружи на днище кузова. Пол кузова стал более ровным, возможности появления вибраций карданной передачи уменьшились.

Неисправности в карданной передаче заключаются в ослаблении затяжки болтов крепления фланцев карданов, в износе деталей карданов и, в частности, подшипников, из шлицевого соединения карданного вала. Эти неисправности вызывают «шум» и даже стук при работе карданной передачи, и их надо устранять, так как это опасно для движения автомобиля.

Игольчатые подшипники смазывают автотракторным трансмиссионным маслом при помощи шприца, используя отдельные масленки, установленные на крестовинах карданов. Шлицевое соединение карданных валов смазывают солидолом через пресс-масленку. Сроки смазки указываются в инструкции по эксплуатации автомобиля.

Как приобрести высококачественные промышленные карданные валы

Приводной вал автомобиля, также называемый карданным валом, является важной частью вашего автомобиля. Это машина, которая берет мощность от двигателя и передает ее на колеса. Только тогда вы сможете его продвигать. Если говорить о переднеприводных автомобилях, то в передних колесах имеется две полуоси. Для заднеприводных автомобилей есть только один карданный вал, который покрывает все расстояние от передней до задней части автомобиля. Не должно возникнуть никаких трудностей в установлении проблемы, связанной с карданным валом.Если он получит повреждения, то автомобиль просто не поедет.

Проблемы

Итак, от каких проблем могут страдать карданные валы и промышленные карданные валы? Когда дело доходит до автомобиля, любое значительное повреждение карданного вала не позволит ему сдвинуться с места ни на дюйм, даже если двигатель остается включенным. То же самое происходит и с промышленным оборудованием. Двигатель работает, но устройство не дает того, что должно. Приводной вал может быть поврежден из-за поломки из-за старения, деформации или комбинации этих двух факторов.Хотя этот придаток нелегко сломать, вам придется получить новый, если он сломается. Вот на что следует обратить внимание при покупке нового.

То же самое происходит и с промышленным оборудованием. Двигатель работает, но устройство не дает того, что должно. Приводной вал может быть поврежден из-за поломки из-за старения, деформации или комбинации этих двух факторов.Хотя этот придаток нелегко сломать, вам придется получить новый, если он сломается. Вот на что следует обратить внимание при покупке нового.

1. Правильный баланс: Первое, на что вам нужно обратить внимание, это баланс способностей. Вы должны купить что-то у поставщиков карданных валов в Индии, что эффективно уравновешивает мощность и цену. Если компонент слишком слаб, чтобы поддерживать мощность двигателя, то он станет бесполезным в течение нескольких дней. Наоборот, придатки, которые передают большую мощность двигателю, стоят дороже, и никакой дополнительной пользы они тоже не приносят.

2. Выберите продукты с рейтингом OEM или OE : Специальные карданные валы Производители изготавливают карданные валы с рейтингом OEM или OE из стали, которые подходят для двигателей мощностью от 350 до 400 л. с. Это должно быть достаточно для более чем адекватных транспортных средств и промышленных машин. Однако, если вам нужно что-то гораздо более мощное, то вам следует выбирать из углеродного волокна или алюминия. Они намного дороже.

с. Это должно быть достаточно для более чем адекватных транспортных средств и промышленных машин. Однако, если вам нужно что-то гораздо более мощное, то вам следует выбирать из углеродного волокна или алюминия. Они намного дороже.

3. Качественные ШРУСы: Если на карданном валу установлен ранее установленный ШРУС, то следует проверить, использовали ли производители в его конструкции качественные материалы или нет.Выбирая качественные ШРУСы, вы снижаете вероятность замены карданного вала из-за выхода из строя ШРУСа.

В заключение

Карданные валы для промышленных машин работают так же, как карданный вал автомобиля. Они способствуют надежной передаче крутящего момента между пространственным дистанционным приводом и выходной передачей. Это механический элемент, используемый для передачи крутящего момента или вращения в устройствах, которые вы не можете подключить напрямую. Вал, который вы используете для передачи крутящего момента на другое устройство, должен быть достаточно прочным. В противном случае он не выдержит возложенной на него нагрузки.

В противном случае он не выдержит возложенной на него нагрузки.

Выравнивание карданного вала

Карданные валы (которые часто используются для компенсации параллельного смещения ведущего и ведомого валов) часто плохо выровнены.

Наиболее распространенной конфигурацией карданного вала является Z-образная конфигурация, при которой приводной вал и ведомая машина располагаются горизонтально и параллельно друг другу.

Типовая компоновка карданного вала

Z-конфигурация может появиться в различных типах трансмиссии, включая двигатель, коробку передач и приводной вал.В некоторых случаях карданный вал крепится к длинной промежуточной прокладке или промежуточному валу. Z-образная конфигурация также может встречаться в вертикально смонтированном оборудовании и использоваться в различных отраслях промышленности.

Угловое смещение между валами не компенсируется. поэтому, если это присутствует, это обычно приводит к усилению вибрации, что приводит к неравномерному вращению ведомого вала.

Проблема, по крайней мере до недавнего времени, заключалась в том, что выравнивание приводов со смещением было трудоемким и сложным делом.Был использован ряд методов, начиная от пар проводов, подвешенных в масле, длинных скоб, опор для строительных лесов, теодолитов и инженерных уровней. Все они могут быть использованы с определенным успехом, но исправление в основном представляет собой процесс проб и ошибок, который требует значительного времени и опыта для достижения приемлемых результатов. Основная трудность заключается в том, что выравнивание, возможно, придется выполнять между валами, разнесенными на некоторое расстояние, и часто это еще более усложняется из-за ограниченной возможности вращения одного из валов.В идеале, при любой центровке валов мы должны иметь возможность вращать оба вала. В приложениях, где используются карданные валы, мы сталкиваемся с особой проблемой. Даже если мы можем вращать оба вала, это неизбежно означает, что мы должны перемещать ссылку после каждого вращения.

Появление систем с двумя лазерами означает, что эта задача на самом деле может быть намного проще, чем обычная центровка валов, при условии применения некоторых основных методов и соблюдения некоторых простых правил. Часто единственной опорной поверхностью, которую мы можем использовать, является поверхность фланца, которая также используется в приспособлении для карданного вала.Точность выравнивания зависит от использования поверхности муфты в качестве базовой поверхности и прямоугольности этой поверхности по отношению к оси вращения.

Позволяет быстро и легко измерить параллельность карданных валов. Система крепления позволяет установить ось вращения макета параллельно ведомому агрегату (неподвижной машине). Крепление регулируется в плоскости, параллельной поверхности фланца, чтобы создать параллельную ось вращения, которую можно установить на любом смещении от ведомого узла.

Приспособление может быть установлено на любой блок в зависимости от доступного места, но всегда проще установить его на вал, который не может вращаться (стационарная машина).

Выполнение фактической центровки — это простой процесс, который обычно выполняется за несколько минут.

Измерение при отсутствии карданного вала

Когда карданные валы не могут вращаться, измерения по-прежнему возможны с помощью наших «скобочек со смещением».

Комплект смещения карданного вала

Они позволяют оператору расположить ось вращения стационарной машины на том же уровне, что и приводной вал двигателя. Затем, как обычно, валы можно вращать, а лазерная система сделает все расчеты за вас.

Балансировочный станок для карданного валаДля максимальной эффективности

Покупайте этот ориентированный на производительность балансировочный станок для карданного вала на крупнейшей торговой платформе Alibaba.com. Станок для балансировки карданных валов — это электронные устройства, которые проверяют выходное напряжение аккумулятора. Это помогает определить приблизительный срок службы батареи. Они также проверяют общее состояние батареи, например, ее способность накапливать заряд и любые другие проблемы, влияющие на производительность вашей батареи.Балансировочный станок для карданного вала позволяет проводить испытания аккумуляторов с высочайшей точностью.

Они также проверяют общее состояние батареи, например, ее способность накапливать заряд и любые другие проблемы, влияющие на производительность вашей батареи.Балансировочный станок для карданного вала позволяет проводить испытания аккумуляторов с высочайшей точностью. Балансировочный станок для карданных валов — это находка как для профессионалов, так и для домашних мастеров. Они просты в использовании и обеспечивают быстрый и простой результат. Краткое описание того, как работает тестер, показывает, что они проверяют и измеряют токи, которые высвобождаются, когда проводящие элементы тестера касаются как положительного (+), так и отрицательного (-) контактов на аккумуляторе. Однако перед тестированием убедитесь, что ваша батарея надежно закреплена.Станок для балансировки карданных валов имеет датчик, отображающий уровень заряда в силе тока в виде графика. Приобретите станок для балансировки карданных валов на Alibaba. com, чтобы получить превосходное качество и обширное послепродажное обслуживание.

com, чтобы получить превосходное качество и обширное послепродажное обслуживание.

Вам не нужно использовать свой язык, чтобы проверить, заряжены ли ваши батареи. Инвестируйте в станок для балансировки карданных валов , чтобы получить более точные результаты без боли. Прежде чем инвестировать в один, вам необходимо убедиться, что станок для балансировки карданных валов совместим с вашими батареями.Просто используйте ткань, чтобы вытереть пыль и грязь с экрана дисплея. Эти станки для балансировки карданных валов экономят время доставки, предоставляя вам наиболее точные результаты.

Откройте для себя лучшие продукты и доступные станки для балансировки карданных валов серии на Alibaba.com. Они предотвращают неожиданные поломки, тем самым избавляя вас от стресса и суеты в последнюю минуту. Приобретите новейший станок для балансировки карданных валов по выгодным ценам у наших надежных оптовых и розничных продавцов.

Конструкция вала – обзор

4.1 Введение

Цель этой главы – представить концепции и принципы конструкции вала. Особое внимание уделяется расположению элементов и элементов машины на валу, соединению валов, определению прогиба валов и критических скоростей, а также указанию размеров вала на прочность и целостность при колебаниях нагрузки. Представлена общая процедура проектирования вала, включая рассмотрение монтажа подшипников и компонентов, а также динамики вала для трансмиссионного вала.

Термин «вал» обычно относится к компоненту круглого поперечного сечения, который вращается и передает мощность от приводного устройства, такого как мотор или двигатель, через машину. Валы могут нести шестерни, шкивы и звездочки для передачи вращательного движения и мощности через сопряженные шестерни, ремни и цепи. В качестве альтернативы один вал может просто соединяться с другим через механическую или магнитную муфту. Вал может быть неподвижным и поддерживать вращающийся элемент, такой как короткие валы, поддерживающие неприводные колеса автомобилей, часто называемые шпинделями. На рис. 4.1 (см. Решетов, 1978) проиллюстрирован ряд распространенных валов, а некоторые примеры показаны на рис. 4.2–4.4.

На рис. 4.1 (см. Решетов, 1978) проиллюстрирован ряд распространенных валов, а некоторые примеры показаны на рис. 4.2–4.4.

Рисунок 4.1. Некоторые типичные расположения валов. Слева направо: коленчатый вал, невращающаяся ось тележки, рельсовая вращающаяся ось, шпиндель станка, ступенчатый вал, простая передача.

Рисунок 4.2. Пример вала машины с различными ступенями и элементами на валу для размещения элементов машины.

Рисунок 4.3. Пример зубчатых валов семиступенчатой спортивной коробки передач.

Предоставлено Daimler AG, дата выпуска 8 сентября 2015 г.Рисунок 4.4. Пример автомобильного коленчатого вала и сборки AMG 4.0 L V8.

Предоставлено Daimler AG, дата выпуска 25 июля 2018 г.Особенности конструкции вала:

выбор материала, обработка материала

прогиб и жесткость

- а.

прогиб

- b.

кручение

- c.

уклон на подшипниках

- d.

прогиб при сдвиге

напряжение и прочность

- а.

статическая прочность

- b.

усталость

- c.

Надежность

Частота-отклика

13

Соображения производства

валы обычно состоят из серии ступенчатых диаметров, размещающихся подшипников, а также предоставлять плечи для накладывания устройств, таких как шестерни, звездочки и шкивы, чтобы упираться в них, а шпонки часто используются для предотвращения вращения относительно вала этих «добавленных» компонентов. Типичная компоновка, иллюстрирующая использование секций и заплечиков постоянного диаметра, показана на рис.4.5 для трансмиссионного вала, поддерживающего шестерню и шкив.

Рисунок 4.5. Типичная компоновка вала, включающая секции постоянного диаметра и выступы для размещения дополнительных компонентов.

Валы должны быть сконструированы таким образом, чтобы отклонения находились в допустимых пределах. Слишком большой прогиб может, например, ухудшить работу редуктора и вызвать шум и вибрацию. Максимально допустимый прогиб вала обычно определяется ограничениями, установленными для критической скорости, минимальными прогибами, необходимыми для работы редуктора, и требованиями к подшипникам.Как правило, отклонения не должны приводить к расхождению зубьев сопрягаемой шестерни более чем на 0,13 мм, а наклон осей шестерни не должен превышать примерно 0,03 градуса. Прогиб шейки вала через подшипник скольжения должен быть мал по сравнению с толщиной масляной пленки. Критическая скорость (см. раздел 4.4) — это скорость вращения, при которой динамические силы, действующие на систему, заставляют ее вибрировать с собственной частотой. Работа вала на этой скорости может вызвать резонанс и значительные вибрации, которые могут серьезно повредить машину и поэтому являются ключевым фактором при проектировании вращающейся машины. Как кручение, так и боковое отклонение способствуют снижению критической скорости. Кроме того, угловой прогиб вала в подшипниках качения не должен превышать 0,04 градуса, за исключением самоустанавливающихся подшипников качения.

Как кручение, так и боковое отклонение способствуют снижению критической скорости. Кроме того, угловой прогиб вала в подшипниках качения не должен превышать 0,04 градуса, за исключением самоустанавливающихся подшипников качения.

Валы могут подвергаться различным сочетаниям осевых, изгибающих и скручивающих нагрузок, которые могут колебаться или меняться со временем (Beswarick, 1994a). Вращающийся вал, передающий мощность, обычно подвергается постоянному крутящему моменту вместе с полностью реверсивной изгибающей нагрузкой, создавая соответственно среднее напряжение кручения и переменное напряжение изгиба.Указание типичной нагрузки на вал дано на рис. 4.6.

Рисунок 4.6. Схема типичной нагрузки и отклонения вала машины.

Как указывалось ранее, конструкция валов должна исключать работу на критических или близких к ним скоростях. Обычно это достигается за счет обеспечения достаточной поперечной жесткости, так что самая низкая критическая скорость значительно превышает рабочий диапазон. Если присутствуют крутильные колебания, например, в коленчатых валах двигателей, распределительных валах и компрессорах, собственная частота крутильных колебаний вала должна значительно отличаться от входной крутильной частоты.Этого можно достичь, обеспечив достаточную жесткость при кручении, чтобы самая низкая собственная частота вала была намного выше, чем самая высокая входная частота при кручении.

Если присутствуют крутильные колебания, например, в коленчатых валах двигателей, распределительных валах и компрессорах, собственная частота крутильных колебаний вала должна значительно отличаться от входной крутильной частоты.Этого можно достичь, обеспечив достаточную жесткость при кручении, чтобы самая низкая собственная частота вала была намного выше, чем самая высокая входная частота при кручении.

Вращающиеся валы обычно должны опираться на подшипники. Для простоты изготовления желательно использовать сразу два комплекта подшипников. Если требуется больше подшипников, необходимо точное выравнивание подшипников. Способность выдерживать осевую нагрузку и осевое расположение вала обычно обеспечивается только одним упорным подшипником, воспринимающим осевое усилие в каждом направлении.Важно, чтобы конструктивные элементы, поддерживающие подшипники вала, были достаточно прочными и жесткими.

В следующем списке описана процедура расчета вала для вала, подвергающегося постоянной нагрузке. Блок-схемы, представленные на рис. 4.7 и 4.8 можно использовать для определения прочности и жесткости конструкции вала, а также устойчивости к колебаниям нагрузки соответственно (см. Бесварик, 1994а,б). Пирхонен и др. (2008) дают обзор конструкции вала с конкретной ссылкой на конструкцию электрических машин.

Блок-схемы, представленные на рис. 4.7 и 4.8 можно использовать для определения прочности и жесткости конструкции вала, а также устойчивости к колебаниям нагрузки соответственно (см. Бесварик, 1994а,б). Пирхонен и др. (2008) дают обзор конструкции вала с конкретной ссылкой на конструкцию электрических машин.

Рисунок 4.7. Блок-схема процедуры расчета прочности и жесткости вала.

Рисунок 4.8. Блок-схема процедуры проектирования вала с переменной нагрузкой.

- 1.

Определить скорость вращения вала.

- 2.

Определите мощность или крутящий момент, которые должны передаваться валом.

- 3.

Определите размеры устройств передачи мощности и других компонентов, которые должны быть установлены на валу.

- 4.

Укажите осевое расположение вдоль вала для каждого устройства и компонента. Как правило, валы должны быть как можно короче. По возможности располагайте концентраторы напряжения вдали от сильно нагруженных участков вала.

- 5.

Укажите расположение подшипников для поддержки вала.

- 6.

Предложите общую компоновку геометрии вала с учетом того, как каждый компонент будет расположен в осевом направлении и как будет происходить передача мощности.Как правило, используйте большие радиусы скругления.

- 7.

Определите величину крутящего момента по всему валу.

- 8.

Определите силы, действующие на вал.

- 9.

Изготовьте диаграммы поперечной силы и изгибающего момента, чтобы можно было определить распределение изгибающих моментов в валу.

- 10.

Выберите материал для вала и укажите термообработку и т.д.

- 11.

Определите соответствующее расчетное напряжение с учетом типа нагрузки (гладкая, ударная, повторяющаяся, реверсивная).

- 12.

Проанализируйте все критические точки вала и определите минимально допустимый диаметр в каждой точке, чтобы обеспечить безопасность конструкции.

- 13.

Определите отклонения вала в критических местах и оцените критические частоты.

- 14.

Укажите окончательные размеры вала. Это лучше всего достигается с помощью подробного производственного чертежа в соответствии с признанным стандартом (см., например, Руководство по британским стандартам в области проектирования и проектирования чертежей), и чертеж должен включать всю информацию, необходимую для обеспечения желаемого качества. Как правило, это включает спецификации материалов, размеры и допуски (двусторонние, биение, точки отсчета и т. д.; см. главу 11 «Допуски и точное проектирование»), отделку поверхности, обработку материалов и процедуры проверки.

При проектировании валов следует учитывать следующие общие принципы:

- •

Валы должны быть как можно короче, а подшипники должны находиться близко к приложенным нагрузкам. Это уменьшит прогиб вала и изгибающие моменты и повысит критические скорости.

- •

По возможности размещайте источники напряжения, такие как острые радиусы, пазы и изменения диаметра, вдали от сильно нагруженных участков вала. Используйте большие радиусы галтелей и гладкую поверхность, а также рассмотрите возможность использования процессов локального упрочнения поверхности, таких как дробеструйная обработка и холодная прокатка.

- •

Если вес имеет решающее значение, используйте полые валы.

Обзор способов соединения вала со ступицей приведен в разделе 4.2, способов соединения вал-вал — в разделе 4.3, а определение критических скоростей — в разделе 4.4. В разделе 4.5 представлены аналитические методы определения диаметра при расчете трансмиссионных валов.

CTL Карданный вал машины, форма: круглый, Wahan Engineering Corporation

CTL Карданный вал машины, форма: круглый, Wahan Engineering Corporation | ID: 22301676591Спецификация продукта

| Brand | «Wahan» |

| Phage | Round |

| Минимальный заказ Количество | 1 |

Описание продукта

Двухшарнирные и жесткие карданные валыДополнительная информация

| Срок поставки | В ТЕЧЕНИЕ 1-2 НЕДЕЛЬ |

| Детали упаковки | 65 35 339 ДЕРЕВЯННЫЕ ЯЩИКИ 903

10–25 крор

10–25 крор Каждый член нашей рабочей силы посвящает себя удовлетворению потребностей клиентов

Каждый член нашей рабочей силы посвящает себя удовлетворению потребностей клиентов  в правильном ип понимание потребностей клиентов и предоставление им подходящего и индивидуального продукта, который не только удовлетворяет технические потребности требований наших клиентов и желаемую производительность, но также имитирует уровень ожиданий на экономическом фронте.

в правильном ип понимание потребностей клиентов и предоставление им подходящего и индивидуального продукта, который не только удовлетворяет технические потребности требований наших клиентов и желаемую производительность, но также имитирует уровень ожиданий на экономическом фронте.

Эти высокие нагрузки и трудные

условия эксплуатации сложные

высокие стандарты приводного вала.

При этом большая мощность

решены задачи по передаче

легко и экономично

использование карданного вала.

Эти высокие нагрузки и трудные

условия эксплуатации сложные

высокие стандарты приводного вала.

При этом большая мощность

решены задачи по передаче

легко и экономично

использование карданного вала.