Вязальная проволока для арматуры – подходящий диаметр и расход

Основное назначение вязальной проволоки, как видно из ее названия – связывание между собой арматуры, для получения надежного арматурного каркаса в железобетонных конструкциях, таких как фундамент, например.

Еще раз повторюсь, что вязать арматурный каркас с помощью обычной вязальной проволоки не только дешевле, но и в большинстве случаев гораздо надежнее, чем сооружать его с помощью сварочного аппарата. Более подробно о преимуществах вязки арматуры я рассказывал в предыдущих статьях.

Какие виды вязальной проволоки используются для вязки арматуры

Вязальная проволока бывает двух основных видов – обычная проволока и обработанная путем обжига.

Как правило, для вязки арматуры используется второй вариант. Причем, не зависимо от того, для чего предназначен арматурный каркас, будь то любой тип фундамента, или какая-нибудь другая железобетонная конструкция.

Для того, чтобы проволока стала обработанной – достаточно ее хорошо нагреть, другими словами – закалить. После термической закалки она становиться более гибкой, более прочной, а также – более стойкой к различным атмосферным воздействиям.

После термической закалки она становиться более гибкой, более прочной, а также – более стойкой к различным атмосферным воздействиям.

В добавок ко всему, обработанная вязальная проволока практически не тянется, что придаст узлу дополнительную прочность.

В магазине так же можно встретить оцинкованную и не оцинкованную проволоку. Для вязки арматуры используется любая из них, но оцинкованная – немного менее подвержена агрессивным средам.

Маркировка и классификация

Вся выпускаемая вязальная проволока изготавливается в соответствии с ГОСТом – 3282-74 «Проволока стальная низкоуглеродистая общего назначения». Документ регламентирует все технические характеристики – тип, размеры, точность изготовления, механические свойства материала.

В ГОСТе указана классификация проволоки по следующим признакам:

- По виду обработки – термообработанная или нет.

- По виду покрытия – с оцинкованным покрытием или без него.

- По точности изготовления – с повышенной или нормальной точностью.

- По временному сопротивлению разрыву (только для не отожженной)– I и II группы.

В зависимости от условий, при которых производилась термическая обработка, проволочка бывает светлой или черной. Черная получается в процессе отжига в воздушной среде, под воздействием кислорода на поверхности металла образуются оксиды и окалины. Светлая проходит термообработку в среде инертных газов, её поверхность чистая, но по технологическим параметрам она ничем не отличается от черной.

Проволока может выпускаться диаметром от 0,16 до 10 мм без покрытия, и 0,2 – 6 мм с покрытием.

Маркировка проволоки включает в себя:

- диаметр – указывается в миллиметрах;

- вид обработки – буква О, в случае проведения термообработки;

- точность изготовления – буква П при повышенной точности;

- вид поверхности – С (светлая), Ч (Черная)

- наличие цинкового покрытия – 1Ц или 2Ц (цифра обозначает класс).

Вся выпускаемая проволока наматывается на бухты или катушки, проходит обязательный контроль, маркируется и подтверждается сертификатом качества. По маркировке выбирается необходимая для использования продукция. Каждый вид вязальной «нити» имеет свое назначение исходя из условий её применения.

По маркировке выбирается необходимая для использования продукция. Каждый вид вязальной «нити» имеет свое назначение исходя из условий её применения.

Какой выбрать наиболее подходящий диаметр проволоки

Диаметр вязальной проволоки, используемой для вязки арматуры, имеет огромное значение и зависит от диаметра самой арматуры.

Как правило, для вязки применяют проволоку диаметром 1,2 мм – 1,4 мм. Арматуру толщиной 8-12 мм очень удобно вязать проволокой 1,2 мм, а для более толстой арматуры проще будет применить и более толстую проволоку, хотя конкретных ограничений здесь нет.

Если Вы будете использовать вязальную проволоку диаметром менее 1,2 мм, то скорее всего Вы не сможете ее нормально затянуть, она будет лопаться. Проволокой толще 1,6 мм вязать арматуру очень неудобно, да и затянуть ее так, чтобы узел был прочным, скорее всего, не получится.

Варианты вязки

Арматура, связанная для фундамента, может быть получена всего двумя способами:

- • вязка при помощи стальной проволоки;

- • использование специальных пластиковых хомутов.

Если вязка арматуры под ленточный фундамент осуществляется при помощи хомутов, то здесь все просто. Изделие обхватывает два соседних элемента, после чего хомут просто затягивают без особых усилий. Получается крепкая петля всего за пару секунд. Но стоимость такой операции будет значительно выше, так что многие предпочитают пользоваться стальной проволокой, получаемой из низкоуглеродистых марок сплава.

Брать легированную дорогую проволоку совсем не обязательно, так как после вязки конструкция будет залита бетоном, который полностью перекроет воздух, так что процесс окисления не может произойти в принципе. Поэтому нет смысла покупать более дорогие варианты, когда можно обойтись малым. Проволока специально имеет такую структуру, что хорошо гнется и позволяет удобно работать. Если вдруг вязать оказывается слишком сложно, нужно просто прокалить моток на костре, а потом охладить его на воздухе.

Прежде чем понять, как вязать арматуру на фундамент, нужно подобать материал. Проволока отличается по диаметру, так сто нужно выбирать что-то между 1,4-1,6 миллиметров. Двухмиллиметровая марка будет слишком толстой, что значительно усложнит работу с ней, а при этом никаких весомых дивидендов получить не удастся. А одномилилметровая проволока слишком слаба и может не выдержать нагрузки, так что идеальным в данной ситуации выступает именно промежуточный вариант.

Проволока отличается по диаметру, так сто нужно выбирать что-то между 1,4-1,6 миллиметров. Двухмиллиметровая марка будет слишком толстой, что значительно усложнит работу с ней, а при этом никаких весомых дивидендов получить не удастся. А одномилилметровая проволока слишком слаба и может не выдержать нагрузки, так что идеальным в данной ситуации выступает именно промежуточный вариант.

Соединение арматуры вязальной проволокой

Соединяется арматура вязальной проволокой с помощью крючка для вязки. Как это правильно сделать – смотрите в одной из предыдущих статей, в которой я рассказывал о вязке арматуры для фундамента.

Соединение арматуры должно быть жестким, от этого зависит не только прочность железобетонной конструкции в процессе ее эксплуатации, а также прочность и целостность каркаса в процессе заливки бетона в траншею или опалубку.

Когда бетон будет подаваться из машины в опалубку или траншею, там будет присутствовать вибрация и давление напора на связанные узлы, а для того, чтобы арматуру не перекосило — она должна быть жестко связана.

Способы вязки армокаркаса

Все или большая часть пересечений арматуры в каркасе должны быть по понятным причинам связаны между собой. Соединения металлической арматуры выполняются двумя способами — сваркой и вязкой с помощью вязальной проволоки.

Сварка

Сварочное соединение при первом рассмотрении кажется более прогрессивным в сравнении с «допотопной» вязкой. Оно выполняется достаточно быстро и, на первый взгляд, вполне надёжно. Однако не всё обстоит так, как кажется. Несмотря на то, что сварка и сегодня применяется при изготовлении армокаркасов, она обладает существенными недостатками и в ответственных сооружениях не используется.

Недостатки соединения арматуры методом сварки:

- увеличение трудоёмкости и стоимости работ — необходимо привлекать специалиста-сварщика, задействовать оборудование для сварки, расходовать дополнительную электроэнергию;

- возможность использования только на арматуре, предназначенной для этой технологии, например, на стержнях АIIIС (буква «С» обозначает пригодность арматуры к сварке), что усложняет поиск и закупку материалов;

- ослабление каркаса — он становится более жёстким и не может двигаться, приспосабливаясь к меняющимся нагрузкам во время уплотнения бетона вибраторами и его становления.

В результате часть сварочных соединений рвётся и прочность бетона уменьшается;

В результате часть сварочных соединений рвётся и прочность бетона уменьшается; - невозможность использования на арматуре диаметром более 20 мм;

- подверженность сварочного соединения коррозии при появлении условий для этого процесса.

По этим причинам сварочное соединение арматуры используют в менее ответственных сооружениях, а также в изделиях с небольшим сроком эксплуатации, например, в бетонных плитах для мощения тротуаров.

Вязка

- Во-первых, отсутствие сварки уменьшает возможность образования точек повышенной коррозии.

- Во-вторых, стоимость работ по вязке каркаса ниже аналогичных работ, использующих сварку.

- И в-третьих, на вязку у опытных монтажников уходит значительно меньше времени, чем у сварщика на создание подобного соединения. Так, отдельные работники могут вязать до 20 соединений за минуту — такая скорость недоступна ни одному сварщику.

Особенности и характеристика

Все технологические параметры указаны ГОСТ 3282–74 . Изделие изготавливается из специальной низкоуглеродистой стали. Этот сортовой металлопрокат большой длины, производится способом волочения. Необходимая эластичность получается после обжига. Соответствующее изделие маркируется буквой «О». Для создания антикоррозионной устойчивости некоторые марки покрывают цинком.

Изделие изготавливается из специальной низкоуглеродистой стали. Этот сортовой металлопрокат большой длины, производится способом волочения. Необходимая эластичность получается после обжига. Соответствующее изделие маркируется буквой «О». Для создания антикоррозионной устойчивости некоторые марки покрывают цинком.

Для работы в агрессивных средах пользуются специальными сортами, отличающимися видом покрытия. Оно бывает:

Если прокат не прошёл термообработку, в маркировке указывается значок «ТО». Когда приходится работать с особо важными строительными каркасами, для связки арматуры предпочтительной считается марка «О». Она подразделяется на два типа:

Изделие, имеющее цинковое покрытие, подразделяется на:

Высокая точность изготовления маркируется буквой «П». Согласно требованиям ГОСТ 3282–74 изделие должно отвечать определённым критериям:

- При отсутствии покрытия, кроме чёрной проволоки, должны отсутствовать следы окалины, а также любые подобные дефекты.

- Поверхность может быть пятнистой.

- Разрешается использовать изделие непрошедшее термообработку, если после четырехкратного перегиба, оно остаётся целым.

- Цинковая поверхность должна быть целой. Не допускаются трещины, расслаивания, наличие чёрных пятен. Разрешается цветовая неоднородность, на поверхности могут встречаться цинковые наплывы.

- Поставка продукции должна поставляться на катушках с равномерной намоткой.

- Длина проволоки не регламентируется, но при этом отрезок должен быть непрерывным.

Стандарт не предусматривает смазывание изделия. Эта технологическая операция выполняется только по индивидуальному заказу. Обязательным условием является доступность концов проволоки на катушке.

В промасленную бумагу упаковывают только изделие толщиной меньше одно миллиметра. Упаковка предметов других размеров оговаривается отдельно. Тестирование продукции происходит во время изготовления. Физические свойства проверяются выборочно по одному или двум моткам, взятым из общей партии.

Вязка каркаса ленточного фундамента

На дно траншеи на подставки (бобышки) толщиной 4-5 см укладывают расчетное количество продольных стержней (диаметр 12-18 мм). Расстояние между ними зависит от размера фундамента и может составлять от 5 до 20 см. Если стандартной длины одного стального прутка (6 метров) не хватает на всю «ленту», то используют несколько стержней. Между собой их соединяют, соблюдая нормативный нахлест.

Подставки под арматурный каркас

К рабочим пруткам вертикально крепят хомуты из гладкой или рифленой стали диаметром 8-10 мм. Шаг хомутов по строительным нормам должен быть не менее 3/8 от высоты фундамента (20-50 см).

Предлагаем ознакомиться: Мочалка крючком для начинающих. Пошаговая инструкция, фото, круглая, спиралька, с вытянутыми петлями || Нить из которой вяжут мочалки

Установив хомуты, к ним проволокой крепят верхний пояс рабочей арматуры, соблюдая проектное расстояние между стержнями.

На углах и примыканиях хомуты ставят чаще (1/2 шага), а рабочую арматуру загибают, связывая со стержнями пересекаемого участка «ленты».

Длина загиба должна составлять не менее 50 диаметров рабочей арматуры.

Изготовление арматурного каркаса в траншее – работа трудоемкая и неудобная. Поэтому опытные строители используют вот такое простое приспособление.

Уложив продольные хлысты на деревянные подставки, к ним привязывают хомуты и нижний пояс рабочих стержней. Готовую конструкцию переносят и ставят в траншею.

Сборка арматурного каркаса монолитной плиты проще, чем ленточного фундамента. Конструкция здесь состоит из двух плоских сеток. Нижние стержни укладывают перпендикулярно с заданным шагом и связывают между собой. Затем в точках их пересечений ставят подставки из стальных прутков и прикручивают к ним верхнюю сетку.

Подставка для монтажа верхнего каркаса монолитной плиты

В последние годы для сборки каркасов начали использовать арматуру из стеклопластика.

Вязать ее можно несколькими способами:

- отожженной стальной проволокой;

- пластиковыми стяжками-хомутами;

- пластмассовыми клипсами-фиксаторами.

Инструментарий и сами материалы для вязки

Данный материал появился в строительных магазинах совсем недавно. Его предназначение заключается в постройке одноэтажных-трёхэтажных зданий или при каких-либо бытовых работах. По сравнению со своим стальным собратом данная арматура не подвержена коррозии, у неё нет швов, при растягивании сохраняет свою прочность.

Профессионалы применяют данный материал для создания бетонных ограждений, а также для пеноблоков, кладок из газоблоков. Сразу возникает вопросы. Какие существуют особенности у данного материала и как его правильно вязать?

Проволока для вязки. Лучше выбирать толстую проволоку, чтобы не возникало разрывов при вязки и при дальнейшей эксплуатации. Её фиксация происходит при помощи крючков.

Пластиковые хомуты. Возможно купить в строительных магазинах. Хомуты при вязки лучше туго затягивать.

Особое внимание стоит обратить обрабатываемым углам, на эти места стоит приобрести в магазине специализированные элементы.

Вязание строго запрещается, если при этом происходит воздействие тепла.

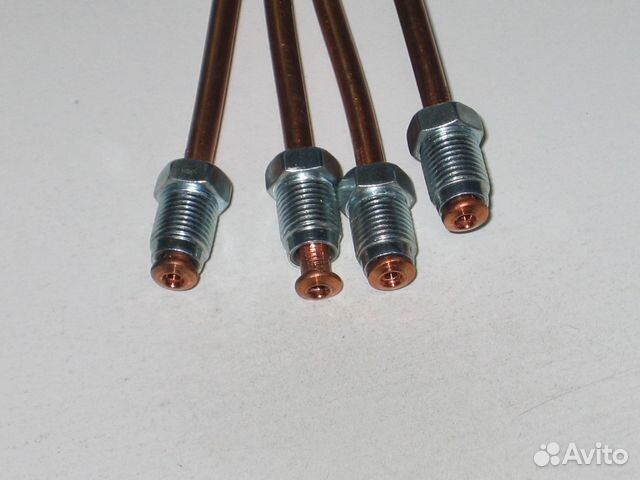

Ремонт тормозных трубок своими руками

Рейтинг статьиЗагрузка…

Ремонт тормозных трубок, самостоятельная развальцовка, инструменты и приспособления

Каждый автолюбитель должен немного разбираться в конструкции своей машины, чтобы уметь в случае ремонта устранить неисправность своими руками, если есть такая возможность. Особенно это касается тормозной системы. Часто, при её поломках требуется развальцовка тормозных трубок, по которым жидкость передаётся, при нажатии на педаль, от цилиндра к колодкам.

Признаки замены

Определить неисправность трубок самостоятельно можно при следующих признаках:

- Вытекание тормозной жидкости из системы;

- Перегрев тормозных барабанов;

- Скрип при нажатии на педаль;

- Увеличение хода тормозной педали;

- Тормозной путь становится длиннее;

- Износ колодок происходит неравномерно.

Причины замены

- Возникновения коррозии;

- Образований трещин;

- Закисленность резьбы;

- Воздействия внешней среды;

- Плохое крепление.

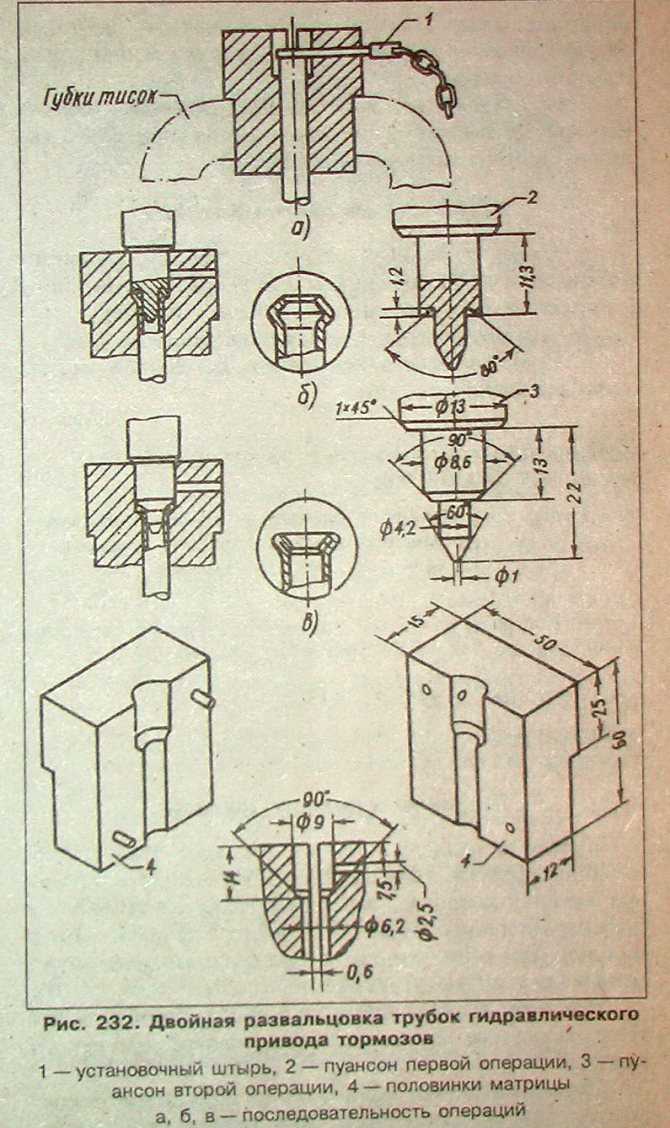

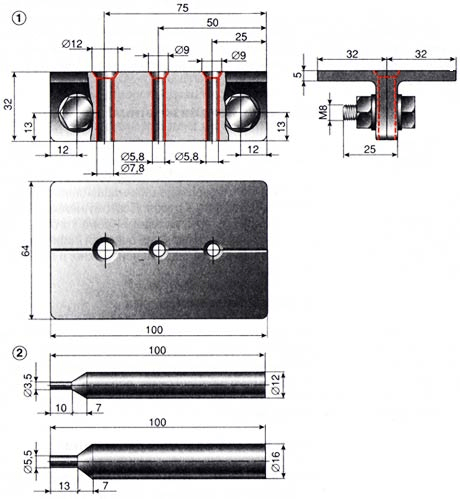

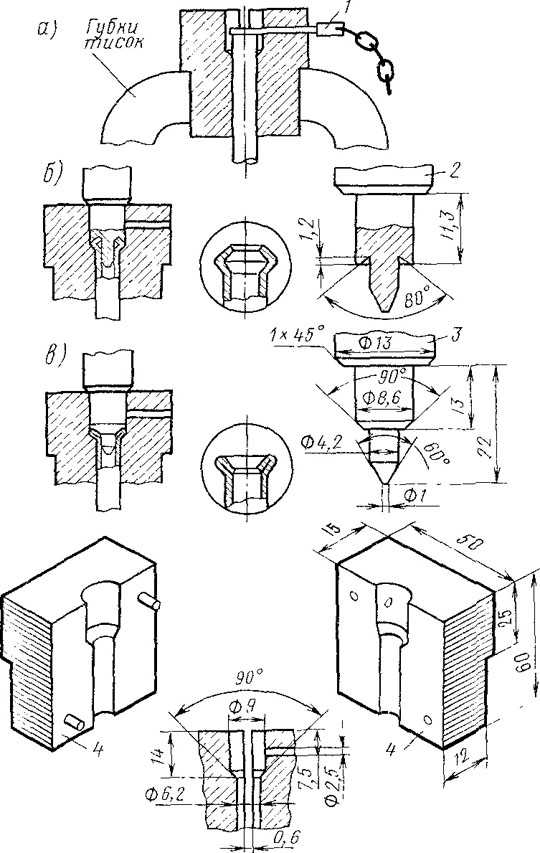

Станок для развальцовки

Конечно, при неисправности трубок, можно отогнать машину на СТО и доверить ремонт специалистам. Но зачем тратить деньги на то, что можно сделать самому? Для этого необходимо приобрести инструмент для развальцовывания в специализированных магазинах или заказать по интернету. Он бывает для дюймовой или метрической резьбы. В набор входит труборез, приспособление, клещи, зажим, штампы под разные диаметры трубок для развальцовки грибком.

Самодельное приспособление для ремонта тормозных трубок

Ещё более дешёвым методом является изготовление самодельного устройства. При желании и минимальных навыках работать руками, ничего сложного в этом нет. Для начала необходимо изготовить основание (станину) для крепления трубок. Можно собрать её из двух стальных уголков. Уголки нарезать нужной длины шлифовальной машинкой, просверлить в них два отверстия для крепления болтами. Это делается за 15 минут.

Уголки нарезать нужной длины шлифовальной машинкой, просверлить в них два отверстия для крепления болтами. Это делается за 15 минут.

Собрав станину нужно сделать отверстия под трубку, и снять фаски на сверлильном станке или дрелью. Самым сложным является изготовление пуансонов (оправок). Можно заказать их знакомому токарю.

Процесс развальцовки тормозных трубок своими руками

Сначала необходимо определить степень поломки трубки и возможность ремонта. Для этого откручиваем её от суппорта или тормозного цилиндра. Если можно удалить повреждённый участок, сохранив при этом нужную длину, обрезаем этот кусок труборезом. После этого обрабатываем бензином оставшуюся часть, зажимаем клещами и снимаем внутреннюю фаску дрелью. При невозможности провести ремонт, покупаем трубку в магазине.

Инструкция по ремонту трубки своими руками:

- Устанавливаем трубку в приспособлении (основании). Необходимо, чтобы конец выступал на 5 мм за край;

- Меняем конус на штамп, необходимый под диаметр трубки;

- Закручиваем штамп;

- Вкручиваем штамп и расплющиваем слегка торец медной трубки;

- Одеваем штуцеры.

Обязательно не забыть, а то придётся все переделывать;

Обязательно не забыть, а то придётся все переделывать; - Снимаем штамп и меняем на инструмент в форме конуса;

- Аккуратно не торопясь, закручиваем;

- Вытаскиваем трубку и если необходимо зачищаем.

На выходе имеем новую тормозную трубку под конус. Развальцевать трубку можно и другим способом, называемым «грибок». Обычно на автомобилях европейского производства применяют развальцовку «грибком», а на японских моделях и других азиатских используется «конус». Чтобы развальцевать под «грибок» нужно просто не снимать необходимый штамп.

Плюсы и минусы самостоятельной развальцовки

Из минусов стоит отметить, что тормозные трубки не очень часто выходят из строя и ваш инструмент может понадобиться всего один раз. Исключение если вы покупаете подержанные автомобили с большим пробегом, которые содержались в плохих, неблагоприятных условиях или были в авариях и довольно часто их меняете.

Делать ремонт своими руками по инструкции или доверить специалистам приходится решать каждому человеку индивидуально, но следить за состоянием тормозной системы и трубок, в том числе необходимо всегда!

» alt=»»>

возможет ли ремонт металлической тормозной трубки?

#1 Valentino

Прикрепленные изображения

#2 era13

Перетерлась металлическая тормозная трубка, немного подтекает.

На разборках найти не могу. Возможно ли ее как то отремонтировать? Ситуацию еще осложнят что пробоина почти на исгибе трубки и доступ там не удобный.Пробовал обматывать изолентой, не помогает. Не знаю уже что придумать.

#3 ale182

#4 Prototype

#5 romman

Пробовал обматывать изолентой, не помогает. Не знаю уже что придумать.

#6 Valentino

Убилнах

Пластырь рулит

#7 Prototype

думал хотя бы как временный вариант поможет

#8 Kuzmich

Давление у тебя в этой трубке порядка до 250-300 кг/см2

#9 Stasnau

Давление у тебя в этой трубке порядка до 250-300 кг/см2

#10 nil_740

Перетерлась металлическая тормозная трубка, немного подтекает. На разборках найти не могу. Возможно ли ее как то отремонтировать? Ситуацию еще осложнят что пробоина почти на исгибе трубки и доступ там не удобный.

Пробовал обматывать изолентой, не помогает. Не знаю уже что придумать.

#11 Леший29

Трубку лучше сделать новую. Снимаешь старую, точно измеряешь длину. Потом вырезается кусок необходимой длины из медной трубки, одеваются штуцера и трубка развальцовывается с двух сторон. Нужен специальный наборчик для развальцовки. У нас отрезают и развальцовывают трубки прямо на авторынке. Штуцера иногда очень сложно открутить. Если не откручивается, то можно подогреть соединение маленькой газовой горелкой. Второй вариант — попробовать запаять трубку в поврежденном месте.

#12 Dolly

Перетерлась металлическая тормозная трубка, немного подтекает. На разборках найти не могу. Возможно ли ее как то отремонтировать? Ситуацию еще осложнят что пробоина почти на исгибе трубки и доступ там не удобный.Пробовал обматывать изолентой, не помогает. Не знаю уже что придумать.

#13 Fixx

#14 Roman J

Перетерлась металлическая тормозная трубка, немного подтекает.

На разборках найти не могу. Возможно ли ее как то отремонтировать? Ситуацию еще осложнят что пробоина почти на исгибе трубки и доступ там не удобный.Пробовал обматывать изолентой, не помогает. Не знаю уже что придумать.

#15 ALEKС

Нолик один наверное лишний, 300 кгсм2- это 300 атмосфер которые ногой ( даже с помощью ваккуумного усилителя ) создать не возможно ну никак. Там атмосфер 10, от силы 15 и то врядли. На грузовиках от 8 кгсм2 все тормозит.

#16 Valentino

#17 Fixx

Нашел фирму, продают пластиковые тормозные трубки и наборы штуцеров к ним. Монтируются легко и по деньгам получается дешево.Только не знаю насколько это надежно. Еще говорят что в случае пробоины такой трубки, трубка разрезается в том месте и соединяется дополнительными штуцерами.Нашел еще и где медные трубки делают, но вариант с пластиком проще и даже дешевле.Кто что знает про пластиковые тормозные трубки?

#18 Valentino

чего то мне кажется пластмасс ненадежный элемент в тормозах, тем более на наших, да и вообще в любом авто лучше на тормозах не экономить

#19 zemlemer1980

#20 Fixx

Дело не в экономии конечно, заинтересовало в первую очередь быстрота и простота установки такой трубки, плюс возможность ремонта в дороге.

Как развальцовать тормозную трубку своими руками: инструкция, инструмент, видео

Развальцовка тормозных трубок – это процедура, выполнение которой может в любой момент потребоваться тому, кто имеет собственный автомобиль. Конечно, осуществление этой и любой другой операции, связанной с техническим обслуживанием и ремонтом автотранспортного средства, всегда можно доверить квалифицированным специалистам станций технического обслуживания, но многие автолюбители идут другим путем и стараются сделать все своими руками. Каждый автовладелец вправе сам решать, кому доверять техническое обслуживание своего транспортного средства, но многие из таких вопросов вполне можно решить самостоятельно.

Научиться самостоятельной развальцовке трубок совсем несложно

Функции тормозных трубок

Тормозные трубки являются неотъемлемым элементом тормозной системы любого автомобиля, которая отвечает за его остановку в необходимый момент. Чтобы понять, какое значение имеют такие трубки для работы тормозной системы в целом, следует хотя бы поверхностно познакомиться с принципом ее действия.

Итак, процесс остановки автомобиля, для выполнения которой задействуется тормозная система, состоит из следующих этапов.

- При необходимости уменьшить скорость движения автомобиля или остановить его полностью водитель нажимает на тормозную педаль.

- Связанный с педалью поршень главного цилиндра приводится в действие и начинает воздействовать на тормозную жидкость.

- Под высоким давлением, сообщенным поршнем главного цилиндра, жидкость по трубкам и шлангам начинает поступать в цилиндры каждого колеса, воздействуя уже на их поршни.

- Под давлением жидкости поршни воздействуют на тормозные колодки, которые прижимаются к тормозным дискам, останавливая вращение колес.

Схема тормозной системы автомобиля

Очевидно, что тормозные трубки играют важнейшую роль в работе всей тормозной системы, и при их поломке она полностью выходит из строя. Именно поэтому к ремонту данных элементов, к которому относится и развальцовка тормозных трубок, следует подходить со всей ответственностью.

В каких случаях нужна развальцовка тормозных трубок

По тормозным трубкам, как уже говорилось выше, тормозная жидкость под высоким давлением подается ко всем элементам системы. Когда пропускная способность таких трубок ухудшается, вся система начинает работать неэффективно, что приводит, в частности, к значительному увеличению тормозного пути. О том, что элементам тормозной системы, в том числе и трубкам, требуется диагностика (и, возможно, ремонт), могут свидетельствовать следующие характерные признаки:

- появление посторонних звуков и пульсирующих движений при нажатии на педаль тормоза;

- свободное движение педали тормоза при нажатии на нее;

- утечка тормозной жидкости, что приводит к снижению давления и, соответственно, к неэффективному торможению и интенсивному износу тормозных колодок;

- ведение автомобиля в сторону при торможении (такая ситуация, хотя и является косвенным признаком, также может указывать на то, что тормозные трубки нуждаются в ремонте).

Старые тормозные трубки в ужасном состоянии следует срочно заменить даже при отсутствии протечек

Однако основным признаком того, что тормозные трубки полноценно не выполняют свои функции и требуют развальцовки, является увеличение тормозного пути. Наиболее частыми причинами ухудшения работоспособности тормозных трубок являются:

- нарушения в конструкции шестигранных головок, которыми снащены такие трубки;

- ухудшение качества и надежности резьбовых соединений, попадание в них сора или закоксованной жидкости.

Такие неисправности, негативно отражаясь на техническом состоянии отдельных элементов тормозной системы, значительно снижают эффективность ее работы. Именно поэтому специалисты и автопроизводители рекомендуют проводить ее диагностику раз в полгода. Если привязываться к километражу, то выполнять такую процедуру необходимо через каждые 50 000 км пробега, а осуществлять замену резиновых трубок вне зависимости от их технического состояния надо через каждые 125 тыс. км пробега транспортного средства.

км пробега транспортного средства.

Особенности технологии

Ремонт автомобиля, с чем бы он ни был связан, редко вызывает приятные эмоции у автолюбителя. Это объясняется еще и тем, что такое мероприятие, как правило, сопряжено с определенными финансовыми расходами. Между тем, если говорить о ситуации, при которой необходимо развальцевать тормозные трубки, расходы на такую процедуру можно минимизировать, если выполнить ее своими руками.

Итак, чтобы развальцевать тормозные трубки своими руками, требуется не только подробно изучить теоретическую информацию по данному вопросу и просмотреть соответствующее видео, но и приобрести специальное приспособление. В набор для развальцовки тормозных трубок, который можно достаточно недорого приобрести во многих автомобильных магазинах, входят следующие инструменты и приспособления:

- труборез;

- штуцер, применяемый в качестве соединителя;

- клещи.

В набор для развальцовки входит, как правило, зажим под различные размеры трубок

Используя такой несложный набор, к которому надо добавить дрель (чтобы снимать фаски на концах труб), а также бензин, необходимый в качестве смазывающего материала, можно не только качественно выполнить развальцовку своими руками, но и сэкономить приличную сумму денег, которые пришлось бы заплатить специалистам станции технического обслуживания.

При замене трубки на новую сначала делаем копию по образцу старой

Непосредственно перед процедурой развальцовки с тормозной трубкой необходимо выполнить следующие действия.

- Трубку при помощи инструмента или вручную откручивают от тормозного цилиндра или суппорта.

- При помощи визуального осмотра определяют наличие повреждений на поверхности трубки. Если они находятся близко к ее краю, то трубку можно восстановить, если нет, то ее надо заменить на новую.

- Используя такой инструмент, как труборез, от края трубки отрезают участок с повреждением и обрезанный край обрабатывают бензином.

- Обрезанный конец трубки зажимают клещами и в его внутренней части при помощи дрели со сверлом соответствующего диаметра снимают фаску.

- Участок внутренней поверхности трубки, где была снята фаска, очищают от стружки. После этого конец трубки вставляют в штуцер, выступающий в роли соединителя.

Аккуратно укорачиваем трубку с помощью специального резака

После того как все вышеописанные действия выполнены, трубку необходимо развальцевать, для чего лучше всего использовать специальный станок. Развальцовка, выполняемая при помощи такого станка, осуществляется по следующему алгоритму.

Развальцовка, выполняемая при помощи такого станка, осуществляется по следующему алгоритму.

- Конец трубки, который требуется развальцевать, вставляют в зажимное отверстие станка. При этом часть трубки, выступающая из зажимного механизма станка, должна составлять примерно 5 мм.

- При помощи специального пуансона, которым оснащен такой станок, конец трубки развальцовывают.

- При необходимости развальцовки второго конца трубки вся вышеописанная процедура выполняется в такой же последовательности.

Сдавливаем плашку прессом, визуально следя за образованием грибка, и получаем качественно обжатую трубку

В результате выполнения развальцовки с помощью такого прибора, с правилами и тонкостями работы с которым лучше всего ознакомиться по видео, конец тормозной трубки становится аккуратно расширенным. Использование специального станка позволяет регулировать параметры такого расширения, ведь для тормозных систем, используемых на автомобилях разных марок, они могут серьезно разниться. Как правило, в специальных наборах, при помощи которых развальцевать тормозные трубки можно своими руками, есть и лекало, позволяющее осуществлять контроль за результатом выполнения технологической операции.

Как правило, в специальных наборах, при помощи которых развальцевать тормозные трубки можно своими руками, есть и лекало, позволяющее осуществлять контроль за результатом выполнения технологической операции.

Разворачивание конца трубки посредством специального ножа, расположенного на задней стенке резака

Таким образом, развальцевать трубки, используемые в тормозной системе автомобиля, несложно, если использовать для этого специальные инструменты и приспособления. Выполняя такую развальцовку своими руками, вы не только экономите деньги, но и полностью контролируете процесс выполнения технологической операции, от результатов которой зависит работоспособность вашего транспортного средства. В таких случаях всегда следует помнить о том, что автомобильный слесарь выполняет работу не для себя, поэтому и относится к ней соответственно. Чтобы не переживать за результаты самостоятельного ремонта своего транспортного средства, необходимо придерживаться нескольких простых рекомендаций:

- четкое следование инструкциям, в качестве которых может выступать и видео;

- использование для развальцовки только качественных инструментов, приспособлений и расходных материалов;

- строгий контроль на всех этапах выполнения ремонтных мероприятий.

Следуя данным рекомендациям, вы сможете не только качественно развальцевать тормозные трубки, но и выполнить многие другие работы, связанные с техническим обслуживанием и ремонтом своего автомобиля, не переживая за результат этих мероприятий.

Замена тормозных трубок – о ремонте и профилактике

Бывает, что в процессе эксплуатации автомобиля в силу различных причин требуется замена тормозных трубок. Иногда ремонт и замена этих частей должны осуществляться даже не из-за поломки, а в профилактических целях. Почему это происходит и как самостоятельно провести ремонт тормозной магистрали, постараемся развернуто рассказать чуть ниже.

Когда нужна замена тормозных трубок и прочий ремонт системы?

Трубки и шланги тормозной системы служат для передачи усилия, идущего при помощи жидкости от педали на главный цилиндр, и далее к рабочим, которые установлены на опорных дисках. Соединяются трубки с цилиндрами и распределительными узлами при помощи конусных муфт.

Необходимо заметить, что внешний осмотр состояния тормозной системы вполне возможно провести самостоятельно, однако в случае возникновения какой-либо неисправности лучше обратиться за помощью в специализированный центр, где проводится диагностика и квалифицированный ремонт системы автомобиля, а также замена жидкости.

Согласно рекомендациям изготовителей, проверка работоспособности всех узлов автомобиля должна проводиться в соответствии с графиком регламентных работ. Диагностика тормозной системы осуществляется 1 раз в 2 года (или через каждые 50 000 км пробега). Прорезиненные шланги подлежат замене после 125 000 км независимо от их технического состояния.

Основные неисправности системы тормозов:

- существенное увеличение пути торможения автомобиля;

- при нажатии на педаль появляется пульсация и слышен скрип;

- большой свободный ход педали торможения;

- утечка жидкости;

- перегрев тормозных барабанов;

- при нажатии на педаль автомобиль начинает уводить в сторону;

- растрескивание тормозных шлангов;

- неравномерный износ колодок.

Как сделать ремонт тормозных трубок?

Как самостоятельно восстановить поврежденную магистраль? Ремонт тормозных трубок требует от водителя определенного опыта и умения пользоваться слесарными инструментами. Но не все так сложно. Далее поэтапно изложен процесс реставрации поврежденной системы.

- Вначале необходимо открутить трубку от тормозного цилиндра или суппорта.

- При помощи трубореза производится разрез трубопровода в нужном месте.

- Удаляется поврежденный участок.

- Край трубки обезжиривается бензином.

- Зажимают трубку клещами так, чтобы ее край выступал примерно на 50 мм.

- При помощи дрели внутри трубки на краю снимается фаска.

- По окончании нужно удалить остатки стружки.

- Далее на трубку насаживается штуцер.

- Край трубки вставляется в специальное приспособление и проводится ее развальцовка.

Отремонтированный трубопровод продувают сжатым воздухом и соединяют с магистралью при помощи специального переходника. Теперь осталось только прокачать тормозную систему, и автомобиль готов к дальнейшей эксплуатации.

Теперь осталось только прокачать тормозную систему, и автомобиль готов к дальнейшей эксплуатации.

Замена передних тормозных шлангов своими руками

На что необходимо обращать особое внимание во время проведения визуального осмотра тормозной системы:

- металлические трубки не должны иметь явных механических повреждений и различных деформаций;

- прорезиненные шланги должны быть эластичными без трещин и разрывов. Следует особое внимание уделять качеству заделки шлангов в наконечниках. Не допускать попадания на них горючего и смазочных материалов;

- крепежные скобы должны быть в удовлетворительном состоянии;

- в местах соединения трубок с главным цилиндром, бачком и магистралью не допускается просачивание жидкости.

Простейшие ремонтные работы можно провести даже в домашних условиях. Например, замена передних тормозных шлангов осуществляется в такой последовательности:

- Установить автомобиль на ровную площадку.

- Снять переднее колесо.

- Отвернуть штуцер тормозной магистрали, при этом ключом следует удерживать шланг, чтобы он не провернулся.

- Снять скобу и вынуть наконечник из кронштейна.

- Открутить штуцер шланга от рабочего цилиндра.

- Отвернуть поврежденный шланг от тормозной трубки.

- Ввернуть новый шланг.

Дальнейшая сборка системы проводится в обратном порядке. Необходимо следить, чтобы шланг не перекручивался. Для контроля за этим на него нанесена продольная цветная полоска. Таким же образом проводится замена шлангов на заднем мосту.

голоса

Рейтинг статьи

Оценка статьи:

Загрузка…

Adblock

detector

Как запаять металлическую трубку

Как паять стальные детали

Нередко возникает надобность скрепить стальные детали без сверлений, и без сварки. Выручит пайка стали. Но как это сделать правильно, ведь здесь имеются особенные нюансы. Несколько рекомендаций от специалистов.

Какая сталь паяется хорошо

Отдельные марки стали хорошо поддаются пайке, другие паяются с большим трудом, ни с каким припоем соединяться не желают, ни под каким флюсом. Как правило, мягкие стали «для гвоздей» легко паяются. На бытовом уровне это можно объяснить и тем, что материал усеян микроскопическими кратерами и неровностями. Но также имеются электротехнические марки, особо твердые и упругие, и применяемые для валов, точной механики. Здесь уже как повезет…

Вопрос в том, что определить марку на глазок домашнему мастеру невозможно. Узнать насколько хорошо паяется данная деталь из стали, или близкого к ней сплава, можно только экспериментальным путем.

Как выполняется соединение оловом – порядок действий

Все зависит от того, насколько удачно можно залудить данную деталь, насколько прочным окажется контакт оловянного припоя со сталью. Чтобы контакт оказался удовлетворительными, если это возможно вообще, нужно выполнить следующее:

- зачистку стали, химическую зачистка под припоем;

Зачистка стали выполняется сперва механически, — наждачной бумагой, убираются слои ржавчины и загрязнений. Затем в качестве флюса применяется состав, который хорошо реагирует с окислами железа.

Наиболее безобидной в применении, но эффективной в данном случае, оказывается ортофосфорная кислота, которую легко приобрести в автомагазине, как «очистку ржавчины».

Требуемая мощность разогревающих устройств полностью зависит от массы деталей.

Процесс пайки двух стальных деталей

Если нужно спаять два больших гвоздя, то мощности одного паяльника 100 Вт будет маловато. Для разогрева зажатого в тисках большого гвоздя, или подобной по массе детали из стали, нужно воспользоваться строительным феном. Или газовой горелкой.

Также понадобится вата на палочке, для подачи флюса в зону разогрева, и паяльник от 50 Вт.

- Зачищенная наждачкой сталь разогревается горелкой.

Как правило, у стальных деталей, которые поддаются пайке, возникает весьма прочная связь с оловом, т.е. происходи покрытие металла, — залуживание.

Это же повторяется с другой деталью. Затем разогреваются две детали, находящиеся вместе, и в зону контакта подается дополнительный припой паяльником.

Насколько прочна пайка стали, можно ли сделать прочнее

Прочность такого соединение будет обуславливаться многими факторами:

- прочностью связи припоя с металлом,

Но в любом случае прочность пайки оловом не идет ни в какое сравнение с тем, что привыкли понимать под прочностью характерной для стали или «сварка металла».

Упрочить можно применив другой припой, — специальные прочные составы и более тугоплавкие с включением серебра, цинка, меди и др.

Другое направление увеличения прочности – покрытие припоем не только плоскости, но и боковин детали, — охват детали припоем. Тогда сопротивление на отрыв при разнонаправленных нагрузках будет больше.

Тогда сопротивление на отрыв при разнонаправленных нагрузках будет больше.

Особопрочная пайка, особые припои

Чтобы применить составы дающие прочное соединение со сталью, с собственной температурой плавления порядка 800 — 900 град, нужно использовать графитовый тигель.

Работу должны вести только специалисты по плавке металлов. Необходимо знать основы плавления металлов, порядок обращение с расплавами и технику безопасности. В общем, пайка стали сверхпрочными припоями выполняется на специализированных предприятиях.

Возможный состав припоя:

- 55% цинка, 45% меди, немного кремния для увеличения текучести.

Состав расплавляется под слоем угля в графитовом тигеле.

Стальные детали, подлежащие пайке, разогреваются газовой горелкой.

В качестве флюса используется ортофосфорная кислота.

Расплав подается на детали. Как правило, залуживание и пайка производятся за один разогрев и деталей и припоя.

Но подобная пайка стали по сложности превосходит простую сварку….

Но в быту, где нужно «залатать», «прикрепить», «состыковать» две стальные детали, нужно пользоваться припоями с низкой температурой плавления, типа свинцово-оловянных.

Источник: stroy-block.com.ua

Правила пайки стали

Пайка, как технология создания неразъёмных соединений металлических изделий имеет древнюю историю. И сегодня, несмотря на лидирующую позицию сварочных процессов, пайка стали, алюминия, меди, и многих других металлов и сплавов продолжает успешно применяться в различных отраслях техники.

Процесс пайки разных по составу металлических сплавов имеет свои особенности. Это связано с различной температурой плавления и химическим составом сплавов. К некоторым маркам стали пайка не применяется.

Сущность паяльной технологии

Пайкой называют соединение металлических деталей с помощью припоя, являющегося более легкоплавким металлом, который, будучи расплавленным, смачивает соединяемые поверхности.

Таким образом, процесс паяния связан с нагреванием и протекает при температуре, превышающей точку плавления припоя, но не достигающей температуры плавления соединяемого металла.

В процессе пайки соединяемые детали основного металла не изменяют форму, поскольку сами не подвергаются плавлению.

Прочность создаваемого соединения определяется механическими свойствами, которыми обладает припой для пайки. Когда стальные детали припаивают друг к другу, соединение всегда уступает по прочности основному материалу.

Главным препятствием для создания паяных соединений является окисел, образующийся на поверхности любого металла. Слой окисла не позволяет расплавленному припою равномерно смочить поверхность детали, поэтому металл должен предварительно зачищаться.

Для защиты поверхностей от окисления в процессе спаивания, применяются специальные вещества – флюсы. Для соединения разных материалов используются различные флюсы. Например, для того, чтобы спаять нержавейку, применяют буру. Флюсами для стали могут служить канифоль, паяльная кислота.

Основным процессом, сопровождающим создание паяного соединения, является нагрев заготовок. В зависимости от массы спаиваемых деталей и вида применяемого припоя, нагрев может осуществляться следующими способами:

- паяльником;

- газовой горелкой;

- высокочастотным индуктором;

- в специальных печах.

Например, проволоку небольшого диаметра можно легко прогреть обычным паяльником, при пайке стальных труб понадобится газовая горелка, а массивную заготовку придётся помещать в печь.

Низколегированной

Низколегированная углеродистая сталь относится к сплавам железа, наиболее легко подвергаемым процессу пайки.

Это объясняется тем, что на поверхности сталей данного типа образуется сравнительно непрочная плёнка окислов, легко устраняемая применением обычных флюсов.

Процесс пайки чёрных металлов может проходить при относительно низкой температуре, не превышающей 450 ℃ в случае применения мягких и легкоплавких свинцово-оловянных припоев.

Для получения паяного соединения, обладающего большей твёрдостью и механической прочностью, следует применять более твёрдые тугоплавкие припои, например на основе меди. Такая пайка осуществляется при температуре до 750 ℃.

Конструктивной

Этот вид сталей характеризуется наличием хрома, применяемого в качестве легирующей добавки. Благодаря хрому сталь приобретает необходимые механические характеристики.

Благодаря хрому сталь приобретает необходимые механические характеристики.

Однако наличие этого легирующего компонента существенно затрудняет процесс пайки, так как на поверхности конструкционных сталей образуется довольно прочная и с трудом разрушаемая плёнка окисла.

Припаять сталь с добавкой хрома можно, применяя активный флюс, содержащий кислоты. Кроме этого, для получения качественного результата, используются специальные приспособления, создающие защитную атмосферу в зоне осуществления пайки.

Кроме этого, стальную поверхность, подготовленную для пайки, покрывают слоем порошка, содержащего металлические компоненты. Этот защитный слой предотвращает окисление стальной поверхности и выгорание легирующих элементов в процессе нагревания.

Паяное соединение легированных сталей производится с применением твёрдых припоев, содержащих медь, серебро или никель.

Инструментальной

Инструментальная сталь отличается очень высокой твёрдостью. Однако виды инструментальной стали, не имеющие в своём составе вольфрама, изменяют свои механические свойства при нагревании до 200 ℃ и более, значительно теряя при этом прочность.

Однако виды инструментальной стали, не имеющие в своём составе вольфрама, изменяют свои механические свойства при нагревании до 200 ℃ и более, значительно теряя при этом прочность.

Такие виды стали не подлежат пайке. Для устранения этого недостатка инструментальные стали, подлежащие нагреву в процессе эксплуатации, производятся с вольфрамовыми добавками. Такая сталь может подвергаться нагреву до 600 ℃, не утрачивая при этом ценных механических свойств.

Спаять инструментальную сталь можно припоем на основе никеля или ферросплавов. Нагревание заготовок обычно производят индукционным способом. При этом применяются флюсы, содержащие бор и фтор.

Последовательность операций

Процесс пайки стальных деталей начинается с тщательной очистки заготовок от грязи, ржавчины и следов масел. Для этого пользуются шлифовальной шкуркой, напильником, стальной щёткой. Ржавые детали можно обработать преобразователем ржавчины на основе ортофосфорной кислоты. Жировые загрязнения удаляются растворителем или щелочным раствором.

После очистки и обезжиривания, на поверхность деталей наносится слой флюса. Если в качестве припоя служит олово, детали предварительно лудят. Лужение представляет собой равномерное смачивание поверхности расплавленным оловом.

После этого, детали собирают и надёжно фиксируют в том положении, в котором они должны находиться после соединения.

Далее, детали нагреваются подходящим способом. Нагрев производится до температуры, несколько превышающей температуру плавления применяемого припоя, который должен быть помещён в область соединения.

При расплавлении он затекает в зазор между деталями, образуя соединение. После остывания и кристаллизации припоя, шов зачищают, следы флюса удаляют.

Источник: svaring.com

Как к стали припаять олово?

Пайка – это процесс при котором создается соединение металлических частей, за счет химической реакции, которая происходит между металлом и расплавленным припоем. При этом не происходит механического повреждения кристаллической структуры материала соединяемых частей.

При этом не происходит механического повреждения кристаллической структуры материала соединяемых частей.

Что к чему можно паять?

Не получится паять алюминий или ржавый металл, хромированные объекты, так как на поверхности элементов формируется оксидная пленка, которая будет препятствовать процессу соединения. Выполнять пайку подготовленных поверхностей можно из:

- железа и нержавеющей стали;

- меди, олова и латуни;

- цинка и никеля;

- серебра.

Как производится пайка стали?

Процесс любой пайки производится в три этапа: очистка соединяемых поверхностей от оксидных пленок, нагрев до температуры плавления припоя, нанесение припоя (пайка).

Так как к стали припаять олово? Что бы выполнить пайку стали необходимо выполнить следующие шаги:

- С поверхности соединяемых частей убрать посторонние материалы, стружку. Для этого можно использовать металлическую щетку или наждачную бумагу.

- В зоне соединения, на поверхности частей, необходимо нанести флюс (например, BS-35, при пайке обыкновенной стали, и BS-45, при пайке нержавеющей стали).

- Нагреть детали до требуемой температуры, соединить и нанести припой.

- С помощью воды или специального химического очистителя удалить остатки флюса. Если этого не сделать, то на месте пайки появится ржавчина, так как в состав флюса входит хлорид.

Типы нагревателей

Выбор типа нагревателя зависит от размеров и толщины запаиваемых стальных элементов. Если необходимо выполнить пайку стальной проволоки или тонких листов, то можно воспользоваться паяльником с хромоникелевым или керамическим нагревателем, подобрав соответствующую мощность, или же паяльником без нагревателя, который можно разогреть горелкой или на обычной газовой плите. Если необходимо выполнить пайку толстых листов стали, то для нагрева придется воспользоваться газовой или бензиновой горелкой. Во время работы паяльника, на жале будет образовываться окисление, которое будет снижать температуру паяльника.

Для очистки можно воспользоваться либо простой наждачной бумагой, либо специальным очистителем, например, ST-40. Если наконечник паяльника покрыть припоем, то это обеспечит более широкий диапазон теплопередачи и повысит эффективность пайки.

Если наконечник паяльника покрыть припоем, то это обеспечит более широкий диапазон теплопередачи и повысит эффективность пайки.

Выбор припоя

Припой – это сплав олова и свинца в определенном соотношении. Соотношение пропорций сплава определяет температуру плавления и вязкость получаемого сплава. Припой подбирается согласно требуемым характеристикам соединения и видам соединяемых материалов. При пайке стали следует использовать без флюсовые припои, а флюс наносить отдельно.

Источник: olovok.com

Сообщества › Кулибин Club › Форум › Подскажите по пайке латунными припоями.

Подскажите пожалуйста какие материалы(флюс, припой) и инструмент(паяльник, горелка) нужны для пайки стали латунным припоем.

Задача такая — надо спаять тормозные трубки, они стальные. Трубки были обрезаны, к заказу не доступны либо по космической цене.

Ну и как лучше — через фитинг или стык в стык, или раструбом?

Может кто подскажет альтернативные варианты.

обварить и всё, это же сталь, а пайка держать не будет, усилие большое, или вальцевать на гайку и соеденять через переходник

Усилия нет, максимум давление.

Обварить такой тонкий металл — геморное занятие, которое может привести к потере пропускной способности или полному перекрытию трубки изнутри.

а давление не создает усилие?

Перекачки для кислородных баллонов в основном паяют — 150 АТМ держат же как то.

ну паяй на здоровье, как тормоза кончатся вспомнишь про сварку и пайку,

Ну погоди, я же варианты рассматриваю. Ты говоришь вари, но не говоришь нюансов… Потому я пока и уперся в то, что понимаю.

Усилия нет, максимум давление.

Обварить такой тонкий металл — геморное занятие, которое может привести к потере пропускной способности или полному перекрытию трубки изнутри.

Доброго времени. Тормозные трубки лучше всего соединять через вальцовку, хоть и сложнее. Если сваривать — рядом со швом металл теряет свойства и может дать трещину. Чем это чревато — объяснять не вижу смысла. А вообще лучше взять медную трубку метражом и проложить цельную.

Чем это чревато — объяснять не вижу смысла. А вообще лучше взять медную трубку метражом и проложить цельную.

На счет спайки/сварки согласен целиком и полностью — все это кроилово…

Вся засада именно в том, что никто не берется развальцевать стальные трубки. Уже думаю сам купить приспособу и греть трубку горелкой чтоб металл был более податливый.

А на счет замены трубки медными — что то сомнения закрадываются в надежности… Может и ошибаюсь.

После нагрева металл также теряет свойства, если не знаешь способа закалки. А медь вполне даже для тормозов подходит. Проверено временем. И легко в обработке, только вальцовочник нужен специальный.

варить легко, трубка по наружному диаметру как папа-мама вставил и вари спокойно)))

Т.е. ты предлагаешь воспользоваться вариантом раструба и сваркой ацетиленом?

можно просто подобрать трубку по диаметру и обварить стык, нарисую скину картинку

Источник: www.drive2.ru

Как правильно паять металл

Многие могут спаивать провода и радиодетали, но не каждый паял металл. В этой статье я максимально коротко и с примерами изложу принцип пайки металла.

В этой статье я максимально коротко и с примерами изложу принцип пайки металла.

Введение

Начнём с общих представлений о пайке. Пайка это физико — химический процесс получения соединения в результате взаимодействия припоя и спаиваемого металла. Она имеет сходство со сваркой плавлением, но всё же между ними имеются различия. При сварке в месте шва свариваемые детали плавятся, а при пайке паяемый материал не плавится. Так же в отличие от сварки пайка осуществляется при температурах ниже плавления спаиваемого металла. Формирование шва при пайке происходит путём заполнения припоем зазора между соединяемыми деталями, т.е. процесс происходит за счёт смачивания и капиллярного эффекта.

Встаёт вопрос, зачем же пользоваться пайкой, если сварка лучше скрепляет детали. На это есть свои плюсы:

- Пайка более доступна, чем сварка.

- При пайке соединения получается разъёмными.

- Сварке не поддаются маленькие детали.

Пайка — достаточно прочное соединение, если соблюдать технологию.

Оборудование

Для спаивания металла необходимо следующее основное оборудование:

♦ Паяльник. Мощность зависит от размера спаиваемых деталей. Для пайки небольших деталей (жесть, проволока, болтики) сойдёт паяльник ватт на 60, для более крупных — 100 ватт и выше. Я использую 2 паяльника — на 65 и 100 w, для домашних условий это вполне достаточно.

На том, как залудить паяльник я подробно останавливаться не буду, в интернете есть отдельные статьи про это. Скажу лишь основное:

— При первом включении паяльника ему нужно дать обгореть — выставить включённым его на улицу и подождать когда перестанет вонять и дымиться.

— Далее необходимо напильником зачистить жало до блеска, опустить кончик жала в канифоль, потом расплавить им олово.

— Олово должно равномерно покрыть жало. При нагреве жало будет выгорать, его нужно будет затачивать и заново лудить.

♦ Паяльная кислота и припой. Деревянная палочка используется для нанесения кислоты.

Деревянная палочка используется для нанесения кислоты.

♦ Вспомогательные приспособления. К ним относятся напильник и наждак, необходимые для зачистки паяльника и деталей.

Так же паяльнику нужна подставка. Самое простое что можно использовать в качестве подставки — любой металлический предмет, с которого паяльник не будет скатываться.

Для удержания спаиваемых деталей используются различные инструменты, например тиски и плоскогубцы. Так же детали можно закрепить гвоздиками на доске.

Основы пайки

Давайте теперь разберемся, какие металлы легко поддаются пайке:

Остальные металлы паяют при помощи специальных флюсов и другой технологии. В данной статье эта тема затрагиваться не будет.

С металлами разобрались, теперь приступаем к изучению процесса пайки:

- Зачищаем то место, где будет располагаться шов. Для этого я использую мини шлиф машинку.

- Обезжириваем место спайки, используя ацетон, бензин и т.

д.

д. - Наносим на шов деревянной палочкой паяльную кислоту. Делаем это как можно ровнее, т.к. в дальнейшем ровно по этому место растечётся припой.

- С заранее залуженного паяльника удаляем окислы (если они имеются) и прикасаемся им к палочке припоя. Припой должен лечь на жало ровной каплей. Если этого не происходит, значит паяльник плохо залужен.

- Прикасаемся жалом к месту спайки. Нельзя ожидать, что при первом же прикосновении паяльника произойдет спайка. Для этого необходимо прогревать спаиваемые поверхности до температуры плавления припоя. Тепло от паяльника передается на спаиваемое место не сразу. Жесть, проволоки и другие тонкие части прогреваются довольно быстро, но не моментально. На прогрев толстых материалов нужно сравнительно много времени.

- Для спайки тонких частей надо довольно медленно вести паяльником, передвигая его дальше, когда припой растечется и зальет шов. При спайке толстых предметов приходится относительно долго держать паяльник на одном месте и ждать, пока прогреются спаиваемые поверхности и припой растечется по шву.

- Проведя паяльником на некоторое расстояние, двигают его немного назад, затем снова вперед и опять назад, до тех пор, пока припой не разольется ровной и чистой дорожкой. По мере израсходования припоя, его набирают с палочки. Набирать много припоя не следует, особенно, если спаиваемые поверхности ровно и плотно соединены; избыток припоя приведет к образованию натеков.

- По окончании пайки необходимо смыть остатки кислоты водой. Если кислота плохо смывается, используйте мыло. Не смытая кислота приведёт к окислению металла.

Лучше всего обучаться пайке на белой жести. Её не нужно зачищать, но необходимо обезжиривать. При наличии жира кислота не смачивает поверхность жести. Ниже рассмотрены примеры спаивания проволок и жести. Для обучения можно повторить всё это.

Спаивание жести / листового металла

Далее в добавок к фотографиям будут идти схематические изображения. Вот условные обозначения:

Соединение «Впритык»

Соединение «Внахлёст»

Соединение «В замок»

Качество: Очень прочно

Спаивание проволоки

Соединение «Впритык»

Соединение «Внахлёст»

Соединение «С усилением»

Качество: Очень прочно

Для усиления на левом соединении используется намотанная виток к витку медная проволока, на правом — стержень и резьба обёрнуты полоской жести:

Спаивание проволоки и листового металла

Соединение «Впритык»

Соединение «Внахлёст»

Соединение «Насквозь»

Качество: Очень прочно

Заключение

Пайка — несомненно нужная вещь, использование которой решает многие проблемы с соединением деталей. Напоследок в качестве примера представлю несколько работ, в которых она использовалась:

Напоследок в качестве примера представлю несколько работ, в которых она использовалась:

Источник: mozgochiny.ru

Все, что вам нужно знать о развальцовке тормозной магистрали

Развальцовка тормозной системы (процесс плавного слияния двух секций тормозной магистрали из нержавеющей стали) может выполняться с помощью развальцовочного инструмента. Это значительно снижает риск разрыва тормозной магистрали, но делать это следует только в том случае, если вы уверены, что знаете, как это сделать.

Возможно, вам никогда не понадобится развальцовывать тормозные магистрали с помощью инструмента для двойного развальцовки, поскольку для начала все автомобили по закону должны иметь тормозные магистрали с двойным развальцовкой. Однако, если вы делаете какие-то самостоятельные работы со своей тормозной системой, вам может понадобиться знать, как использовать инструмент для развальцовки тормозной магистрали на тормозном шланге, чтобы создать жесткую линию.

Важно, чтобы вы правильно развальцовывали тормозные магистрали с помощью двойного развальцовки, так как невыполнение этого требования может привести к фатальной неисправности тормозной магистрали, не говоря уже о том, что вы можете быть привлечены к уголовной ответственности!

Не волнуйтесь! Jerry — надежное страховое приложение для экономии денег на автостраховании — создало это исчерпывающее руководство с пошаговыми инструкциями , как развальцовывать тормозную магистраль !

У вас обкрадывают страховку на машину? Узнайте менее чем за две минуты.

Никаких длинных форм · Без спама · Без комиссий

Найдите страховые накопления (100% бесплатно)

4.7/5 Рейтинг в App Store

Что значит развальцовывать тормозные магистрали?

В гидравлической тормозной системе — наиболее распространенном типе автомобильного торможения — высокое давление, необходимое для остановки автомобиля, обеспечивается гидравлической тормозной жидкостью . Эта жидкость хранится в главном цилиндре вашего автомобиля . Когда вы нажимаете на педаль тормоза, жидкость переносится на ваш тормоз суппорта через тормозные магистрали, которые обычно изготавливаются из нержавеющей стали.

Эта жидкость хранится в главном цилиндре вашего автомобиля . Когда вы нажимаете на педаль тормоза, жидкость переносится на ваш тормоз суппорта через тормозные магистрали, которые обычно изготавливаются из нержавеющей стали.

В случае разрыва или утечки тормозных магистралей отказ тормозов может привести к летальному исходу. Чтобы предотвратить это, производители автомобилей используют метод, называемый развальцовкой тормозов . Тормоза Flared чрезвычайно устойчивы к протечкам и вряд ли сломаются.

Но что на самом деле означает для развальцовки тормозных магистралей? Раструбная линия представляет собой тип шланга для перекачки жидкости 9.0004, где каждый конец трубки вытянут. Это позволяет каждому концу линии легко стыковаться с другим участком тормозной трубки или с другой частью тормозной системы. Это та же техника, которую моряки веками использовали для укрепления булиня.

Технику развальцовки, используемую на трубопроводах, можно найти по всему автомобилю. В ваших топливопроводах, например, используются развальцованные трубки. Однако, в то время как некоторые гидравлические магистрали имеют только одинарных раструба , все тормозные магистрали имеют размер 9.0003 по закону должен иметь двойное расширение . Если у вас есть автомобиль, произведенный в Европе, в тормозной системе может использоваться другой тип расширителя, называемый «пузырьковый расширитель », который по долговечности аналогичен двойному расширителю.

В ваших топливопроводах, например, используются развальцованные трубки. Однако, в то время как некоторые гидравлические магистрали имеют только одинарных раструба , все тормозные магистрали имеют размер 9.0003 по закону должен иметь двойное расширение . Если у вас есть автомобиль, произведенный в Европе, в тормозной системе может использоваться другой тип расширителя, называемый «пузырьковый расширитель », который по долговечности аналогичен двойному расширителю.

Типы фитингов тормозной магистрали

Если вы впервые заменяете участок тормозной магистрали, вам необходимо приобрести гидравлический инструмент для развальцовки . Вам также необходимо убедиться, что вы проверили фитинги тормозной магистрали и приобрели соответствующий тип тормозной магистрали/тормозной трубки.

Несколько различных спецификаций должны совпадать, чтобы часть тормозной магистрали была совместима с тормозной системой вашего автомобиля. Убедитесь, что каждый из следующих типов фитингов тормозной магистрали подходит для вашего автомобиля:

Материал .

Тормозные магистрали обычно изготавливаются из плетеной нержавеющей стали, но некоторые из них изготавливаются из резины.

Тормозные магистрали обычно изготавливаются из плетеной нержавеющей стали, но некоторые из них изготавливаются из резины.Диаметр . Чтобы избежать использования адаптера, убедитесь, что у вас есть сменная трубка с таким же внутренним диаметром, как у вашего текущего тормозного шланга. Большинство тормозных магистралей имеют диаметр ⅛ или ⅜ дюйма.

Размер резьбы . Чтобы новая секция тормозного шланга подходила должным образом, она должна иметь правильный размер резьбы для вашей тормозной системы. В руководстве по эксплуатации должен быть указан правильный размер резьбы для вашего автомобиля.

Конечные конфигурации . Конечная конфигурация относится к размеру и форме концов вашей тормозной магистрали. В большинстве автомобилей используются концевые конфигурации ISO Flare, DIN Flare или Double Flare.

Группа арматуры . Вам также необходимо убедиться, что вы заказываете тормозные магистрали с фитингами из правильной группы фитингов (штуцеры с наружной резьбой, фитинги с внутренней резьбой, фитинги с центральной опорой или фитинги типа «банджо»).

БОЛЬШЕ : 7 распространенных причин, по которым ваши тормоза скрипят

Позвольте Джерри найти вашу цену всего за 45 секунд

Без спама · Без длинных форм · Без комиссий сделать двойную вспышку?

Как упоминалось выше, вам, скорее всего, никогда не понадобится развальцовывать тормозные магистрали, если только вы не занимаетесь заменой тормозных магистралей самостоятельно. Поскольку последствия неправильного обслуживания тормозов очень опасны, лучше доверить тормоз профессионалу, если у вас нет большого опыта в этой области.

Если вы — работаете с собственными тормозами, вам придется дважды развальцевать все тормозные магистрали, чтобы избежать серьезных юридических последствий и обеспечить вашу безопасность. Вот что вам нужно сделать, чтобы сделать двойную развальцовку:

Шаг 1 : Убедитесь, что у вас есть инструмент для двойной развальцовки и/или набор для развальцовки.

Шаг 2 : Измерьте необходимую длину трубки тормозной магистрали и отрежьте дополнительную трубку с помощью ножовки.

Затем удалите все образовавшиеся заусенцы.

Затем удалите все образовавшиеся заусенцы.Шаг 3 : Поместите секцию трубки в развальцовку и зажмите ее.

Шаг 4 : С помощью хомута набора инструментов для развальцовки придайте трубе форму колокола. Затем вставьте трубку в форму колокола, чтобы создать желаемый двойной раструб.

ЕЩЕ : Промывка тормозной системы — все, что вам нужно знать

Как найти дешевую страховку на автомобиль

Неисправные тормозные магистрали представляют серьезную опасность на дороге. К счастью, наличие тормозных магистралей с двойным развальцовкой значительно снижает риск отказа тормозов. Тем не менее, есть бесчисленное множество других проблем безопасности для водителей и их автомобилей, поэтому так важно иметь надежное страхование автомобиля !

Хорошая автомобильная страховка, однако, не дает большого преимущества, если вам приходится каждый месяц платить целое состояние в виде страховых взносов. К счастью, Джерри здесь, чтобы помочь вам снизить расходы на страхование автомобиля!

К счастью, Джерри здесь, чтобы помочь вам снизить расходы на страхование автомобиля!

Jerry — это полностью автоматизированное и лицензированное приложение для страховых брокеров, которое поможет вам быстро купить и сравнить цены на полисы страхования автомобилей от десятков ведущих страховых компаний страны!

Использование Джерри занимает всего несколько минут и экономит водителям в среднем более 800 долларов США год!

Загрузите Jerry сегодня, чтобы узнать, сколько вы можете сэкономить!

РЕКОМЕНДУЕТСЯ

Включите автопилот СЕЙЧАС и автоматически экономьте деньги каждые 6 месяцев

Новые предложения, когда цены автоматически снижаются

30 секунд, чтобы зарегистрироваться БЕСПЛАТНО

Начните прямо сейчас — выберите страховку, которую хотите активировать на автопилоте:

Автомобиль

Автомобиль + Дом

Автомобиль + Арендаторы

Рейтинг 4.7 на основе более 600 отзывов

Часто задаваемые вопросы

Как развальцовывать тормозные магистрали на заказ.

10 марта 2014 г.

Как работает и герметизируется тормозная система.

Тормозная система современного автомобиля очень сложная, но если все разобрать, то все они работают одинаково. Самое простое описание состоит в том, что педаль тормоза нажата, что сжимает поршень в главном цилиндре, создавая гидравлическое давление, которое направляет жидкость в каждый угол автомобиля и приводит в действие тормоза. Система ДОЛЖНА быть герметичной, без каких-либо загрязнений или пузырьков воздуха. Герметичное соединение на каждом тормозном фитинге выполняется путем затягивания тормозной магистрали и ее установки в отверстие, имеющее форму, противоположную раструбу. После затяжки создается герметичное соединение для воздуха и жидкости.

Основные типы фитингов тормозных магистралей.

Все автомобильные фитинги представляют собой фитинги под углом 45 градусов. Головка факела сделана под углом 45 градусов. Армейские/военно-морские фитинги всегда имеют угол 37 градусов. Они НЕ МОГУТ быть взаимозаменяемы.

Они НЕ МОГУТ быть взаимозаменяемы.

1. Одинарные раструбы подходят только для линий низкого давления, но не подходят для тормозных систем высокого давления. Одиночная вспышка — это то, как это звучит, линия вспыхивает только один раз в конической форме. Одиночные раструбы неприемлемы для тормозных магистралей и имеют тенденцию довольно легко трескаться и протекать.

2 . Двойная сигнальная ракета является одной из наиболее распространенных сигнальных ракет на транспортных средствах. С этими клешами вы формируете конец линии дважды, фактически загибая край единственного клеша. Он похож на одиночную вспышку, но он намного сильнее и приемлем для высокого давления в тормозной системе. Двойные расширители можно найти на большинстве автомобилей, произведенных в США в 80-х годах.

3. DIN/ISO или «Bubble Flare» распространены на многих импортных автомобилях, особенно на европейских автомобилях. Вспышка — это, по сути, «первый шаг» на пути к созданию двойного блика. Несмотря на то, что они похожи, вы никогда не должны менять местами двойные и пузырьковые детали. Большинство автопроизводителей начали переходить на пузырьковые ракеты в 80-х годах.

Несмотря на то, что они похожи, вы никогда не должны менять местами двойные и пузырьковые детали. Большинство автопроизводителей начали переходить на пузырьковые ракеты в 80-х годах.

Распространенные типы инструментов для развальцовки тормозов

На рынке представлено множество различных инструментов для развальцовки. Все они в основном делают одно и то же, но у каждого есть свое место или причина для его использования. Некоторые из них проще в использовании, требуют меньше времени на обучение и оставляют меньше места для ошибок. Ниже приведены наиболее часто используемые как в профессиональных, так и в домашних условиях.

1. Одинарный/двойной развальцовочный инструмент типа «крылатая гайка» — один из старейших и наиболее распространенных развальцовочных инструментов на рынке. Они дешевы, небольшого размера и могут использоваться в автомобиле. Формирование вспышек с помощью этого инструмента требует нескольких шагов и подвижных частей. Это может быть чрезвычайно трудно получить идеальные блики каждый раз. Они громоздки в использовании и несовместимы с линиями из нержавеющей стали.

Это может быть чрезвычайно трудно получить идеальные блики каждый раз. Они громоздки в использовании и несовместимы с линиями из нержавеющей стали.

2 . Универсальный гидравлический инструмент для развальцовки можно использовать на автомобиле, и для развальцовки не требуется особых усилий. После сборки они становятся инструментом для одной руки. Они могут сделать самый большой выбор расширителей, включая все автомобильные расширители 45 градусов и некоторые фитинги GM PTC. Они дороги с многочисленными штампами и взаимозаменяемыми деталями. Из-за гидравлического преимущества этого инструмента можно легко «развальцевать» линии. Они плохо работают на линиях из нержавеющей стали.

3. Инструмент для развальцовки Eastwood Pro представляет собой инструмент револьверного типа со съемной головкой и матрицами по умеренной цене. Этот инструмент прост в использовании, каждый раз делает идеальные развальцовки практически без права на ошибку, и он может развальцовывать нержавеющую сталь. Конструкция этого инструмента не требует замены деталей или переустановки тормозной магистрали во время процесса развальцовки, как другие инструменты. Инструмент для профессионального развальцовки можно использовать только в тисках, и его очень трудно использовать вне верстака или на автомобиле. Он делает 3 наиболее распространенных развальцовки (одинарная, двойная, пузырьковая/DIN), но может делать раструбы AN под углом 37 градусов с помощью дополнительного комплекта штампов 9.0005

Конструкция этого инструмента не требует замены деталей или переустановки тормозной магистрали во время процесса развальцовки, как другие инструменты. Инструмент для профессионального развальцовки можно использовать только в тисках, и его очень трудно использовать вне верстака или на автомобиле. Он делает 3 наиболее распространенных развальцовки (одинарная, двойная, пузырьковая/DIN), но может делать раструбы AN под углом 37 градусов с помощью дополнительного комплекта штампов 9.0005

Распространенные ошибки при изготовлении тормозных магистралей и способы их исправления.

Несмотря на то, что развальцовка тормозных магистралей может показаться довольно простым процессом, существует ряд мелочей, которые могут привести к неправильному формированию развальцовки и протечке.

1 . Неравномерное обрезание троса, вероятно, является одной из самых больших ошибок при изготовлении тормозных тросов. Важно, чтобы вы использовали острый резак для трубок, чтобы перерезать тормозные магистрали. С помощью шлифовального станка, ножовки и т. д. может быть сложно сделать прямые разрезы, что, в свою очередь, приводит к неравномерным развальцовкам.

С помощью шлифовального станка, ножовки и т. д. может быть сложно сделать прямые разрезы, что, в свою очередь, приводит к неравномерным развальцовкам.

2 . Только что отрезанные трубопроводы и совершенно новые тормозные трубопроводы могут иметь заусенцы или режущий мусор на трубопроводе или внутри него перед образованием раструба. Это приводит к тому, что избыточный материал вытесняется в раструб во время процесса формования и вызывает неравномерный раструб, который может просочиться. Мы рекомендуем всегда удалять заусенцы с линий напильником (имеется на конце некоторых труборезов) и очищать линии с помощью Aerosol Injection , чтобы обеспечить чистоту линии перед ее развальцовкой. Нанесение аэрозольной смазки на конец линии также может облегчить формирование раструба.

3. Слишком большой «выступ» тормозной магистрали из матрицы приводит к чрезмерному развальцовке или искривлению развальцовки. Линия должна быть на одном уровне с краем штампа, чтобы сделать расклешение. Используйте «операцию 0» на профессиональном инструменте для развальцовки, чтобы установить правильный вылет линии.

Используйте «операцию 0» на профессиональном инструменте для развальцовки, чтобы установить правильный вылет линии.

Как правильно формировать стропы

После того, как вы развяжете все стропы, вам нужно будет проложить их и соединить с транспортным средством. Поскольку тормозные фитинги обычно находятся в узких местах, необходимо сделать изгибы по линии, чтобы тормозная магистраль подходила и очищала все на автомобиле.

1. Используйте трубогиб Eastwood и формовочные клещи, чтобы сделать плавные и точные изгибы тормозных магистралей. Тормозные магистрали должны иметь плавные изгибы без перегибов, чтобы избежать блокировки тормозной жидкости.

2. Выхлопные трубы, муфты, банки и т. д. могут использоваться в качестве форм для получения плавных изгибов, не поддающихся обработке традиционными трубогибочными машинами для тормозных систем.

3. Формовочные клещи можно использовать для «подгонки» линий, чтобы они правильно вошли в колесный цилиндр или суппорт.

Дополнительные советы и продукты

1. Всегда прокладывайте стропы так, чтобы они не попадали в точки подъема, зоны с высокой температурой или места, где происходит движение подвески. Прикрепите к транспортному средству каждые пару футов.

2. Используйте присадочную проволоку для сварки вольфрамовым электродом в среде инертных газов или металлические крючки, разогнув их, чтобы сделать шаблоны нужных вам форм.

3. Всегда покупайте качественные тормозные магистрали и фитинги, которые соответствуют или превосходят качество OEM. Медные тормозные магистрали не рекомендуются, но доступны гибридные медно-никелевые магистрали, которые не подвержены коррозии и изгибаются легче, чем магистрали из мягкой или нержавеющей стали.

4 . Используйте Brake Grey для окраски любых деталей, которые будут или могут подвергаться воздействию тормозной жидкости. Детали, покрытые тормозным серым цветом, выдерживают прямое воздействие тормозной жидкости и являются обязательными для главных цилиндров, суппортов, колесных цилиндров и т. д.

д.

5. Всегда прокачивайте тормозную систему после замены трубопровода или части системы. Используйте комплект для прокачки тормозов Eastwood, чтобы удалить старую жидкость или воздух из системы.

Если вы воспользуетесь этими шагами, вы сможете сэкономить деньги на покупке готовых комплектов гибки и оплате труда кого-то еще, чтобы он сделал нестандартные формы и линии для вашего автомобиля и вложил их в дополнительные инструменты для вашей мастерской!

-матовый/EW

как развальцевать тормозные магистрали — Motorhood

Автор Гость

Опубликовано в Машины, Tech

Развальцовка тормозов — это простая работа своими руками, которую может выполнить каждый, имея под рукой подходящие инструменты два. Может быть, вы бреете свой моторный отсек для грамм лайков или монтируете гидравлический ручной тормоз для своего воина выходного дня; Какой бы ни была причина, создание новых жестких линий — это очень простая задача своими руками, если у вас есть правильные инструменты. Для работы необходимы два инструмента: ручной трубогиб с оправкой — они стоят всего 20 долларов — и инструмент для двойного развальцовки, который можно купить всего за 40 долларов, и, если вам повезет, он будет включать режущий инструмент. Вы можете приобрести более дешевые одинарные инструменты для развальцовки, но имейте в виду, что они не являются отраслевым стандартом и не производят легальные стропы для использования на дорогах Новой Зеландии (так что не дешевите).

Для работы необходимы два инструмента: ручной трубогиб с оправкой — они стоят всего 20 долларов — и инструмент для двойного развальцовки, который можно купить всего за 40 долларов, и, если вам повезет, он будет включать режущий инструмент. Вы можете приобрести более дешевые одинарные инструменты для развальцовки, но имейте в виду, что они не являются отраслевым стандартом и не производят легальные стропы для использования на дорогах Новой Зеландии (так что не дешевите).Выбор трубки

Новые трубки, обычно называемые «банди-трубками», обычно поставляются в бухтах и должны быть либо медно-никелевыми, либо стальными. Состав и размер напечатаны на тубе. Трубка из нержавеющей стали также доступна и очень распространена в гоночных автомобилях, но не признана Технической ассоциацией малотоннажных транспортных средств (LVVTA) для уличного использования и должна быть из нержавеющей стали, чтобы можно было использовать двойное расширение.

Поскольку повязка свернута в спираль, вам сначала нужно ее распрямить. Это можно сделать вручную с помощью специального инструмента, такого как Eastwood, который работает как реверсивное английское колесо, или зажимных губок, которые мы используем, которые работают довольно хорошо, но могут легко поцарапать трубу, если вы не будете осторожны.