Проверка герметичности (опрессовка) головки блока цилиндров

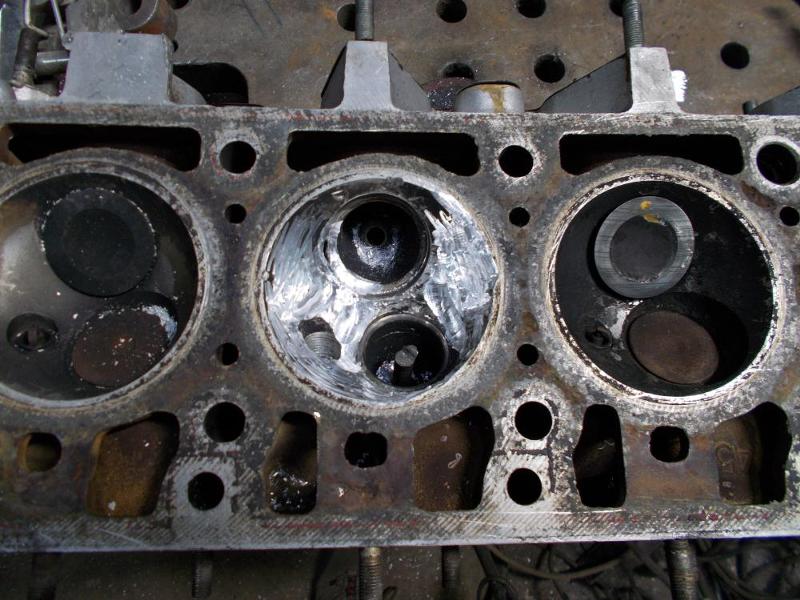

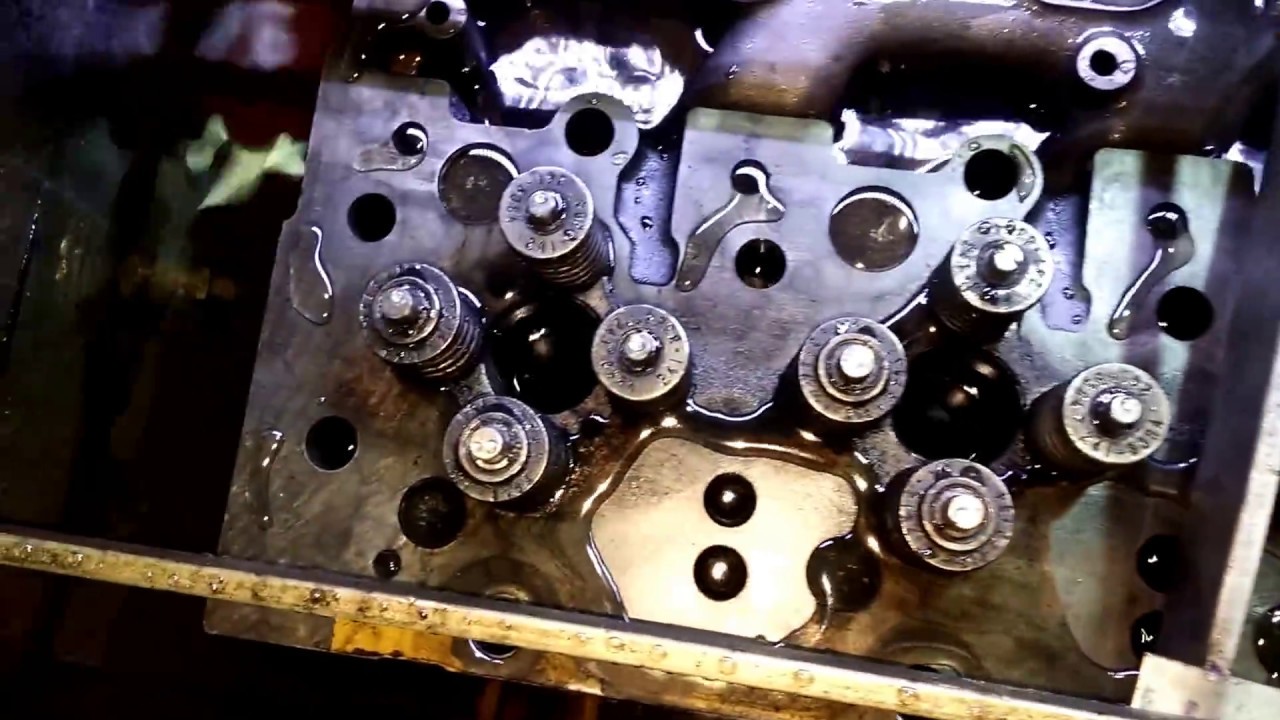

Иногда случается так, приходит человек и заказывает, например, обработку ГБЦ по плоскости. Головку обрабатывают, клиент ее забирает, поглаживает пальцами гладкую блестящую плоскость, а через пару дней возвращается обратно возмущенный. Плохо сделали! – сообщает он. Как текла, так и течет! И даже еще хуже стало после вашей обработки!

Инженер-приемщик берет лекальную линейку и кладет ее на недавно обработанную плоскость ГБЦ. Плоскость ровная. Клиент удивлен и сбит с толку. Начинается тщательный осмотр. А ну-ка по диагонали положи! А дайка я сам!

Причина неисправности ГБЦ

Через пару минут человек понимает, что плоскость все-таки ровная и задает вопрос: Так почему же она течет?

На самом деле, причин утечки охлаждающей жидкости при ровной плоскости ГБЦ может быть много. Это и неровная плоскость блока цилиндров, и не надлежащее выступание гильз, и нарушение технологии монтажа ГБЦ, и не герметичность системы охлаждения ГБЦ.

Вот во избежание подобных пренеприятных ситуаций, настоятельно рекомендуется перед тем, как начинать ремонт головки ли блока, блока ли цилиндров сначала произвести проверку герметичности системы охлаждения, проще называемую опрессовкой. Операция эта по отношению к стоимости ремонта, а также снятию / установке детали, а то, не дай бог, повторной переборке двигателя, недорогая.

Операция эта по отношению к стоимости ремонта, а также снятию / установке детали, а то, не дай бог, повторной переборке двигателя, недорогая.

Проверка герметичности головки блока цилиндров

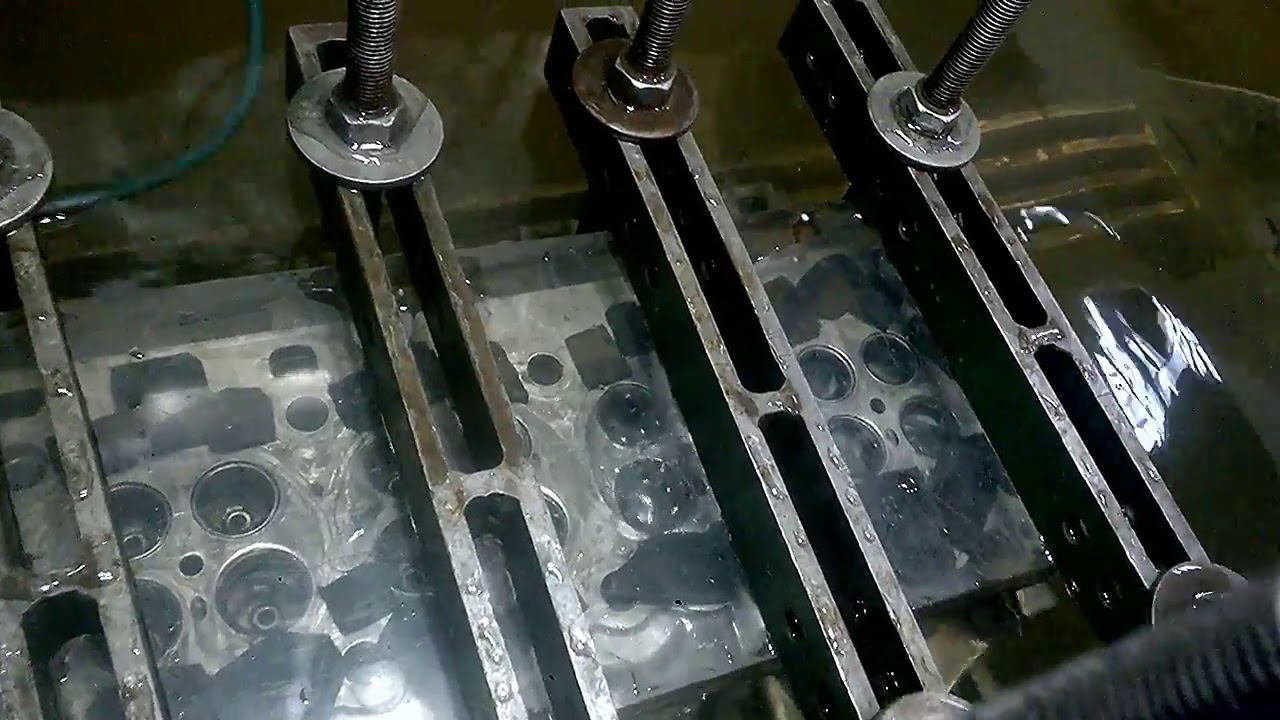

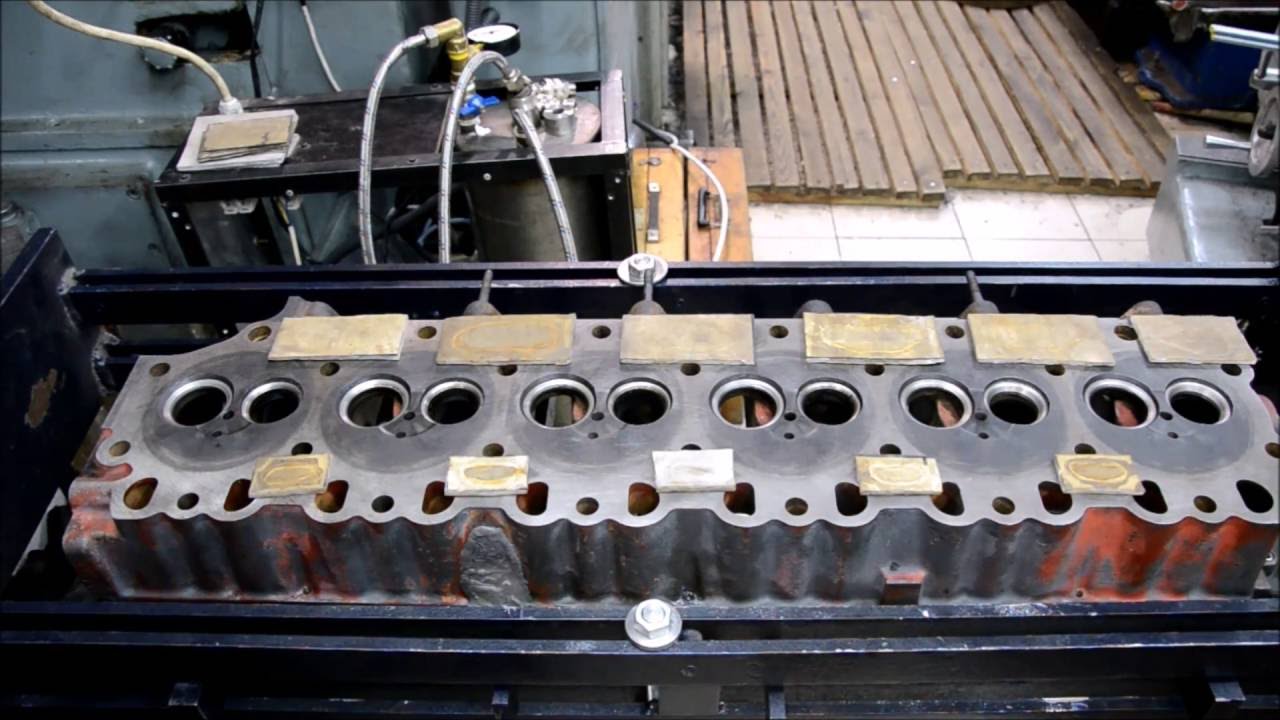

Как выполняется опрессовка? Принцип прост. Заглушаются все каналы системы охлаждения, кроме одного в который нагнетается сжатый воздух. Давление воздуха может быть различным в зависимости от конкретной детали и задачи, но обычно 2,5-3 БАР бывает достаточно. После этого испытуемая деталь погружается в емкость с водой, нагретой до температуры близкой к температуре охлаждающей жидкости в работающем двигателе, а именно 80-85 град. С. Если система охлаждения герметична, соответственно пузырей мы не увидим. А вот если мы видим цепочку пузырей или даже отдельные редкие «бульки» — значит проблема есть!

Поворачивая деталь, при помощи специального механизма, мы, в большинстве случаев, можем увидеть откуда именно она происходит, определить точное место и понять имеет ли смысл ремонтировать деталь или лучше сразу ее заменить.

Так, если утечка происходит из корродированной заглушки в системе охлаждения ГБЦ или блока цилиндров, то это не страшно т.к. заменить заглушку не составляет проблемы. Иное дело, если утечка происходит из трещины. Не каждую трещину можно заварить или устранить другими способами. Возможность ремонта зависит, как от места, в котором обнаружена трещина, так и от материала, из которого выполнено изделие. Ведь не везде можно «подлезть» сваркой и не каждый материал «варится».

Востанавливать или под замену?

Однако, даже если результат опрессовки является «приговором» для детали, все таки, гораздо лучше узнать об этом сразу, нежели после, возможно, очень не дешевого восстановления и ее установки на двигатель.

Для опрессовки в компании «Механика» используется оборудование собственного производства, а именно: стандартные опрессовочные камеры КО-12, а также КО-14 имеющие увеличенный, по сравнению с КО-12, объем опрессовочной «ванны» и мощность подъемно-поворотного механизма.

В основном, это оборудование предназначено (и используется в нашей компании) именно для проверки герметичности систем охлаждения ГБЦ и блоков цилиндров, но в ряде случаев, опрессовочные камеры могут быть использованы и для несколько иных целей, например, для опрессовки теплообменников, радиаторов, для опрессовки некоторых ГБЦ по топливной или масляной системе.

Резюме:

К чему это все написано? Вывод прост: не экономьте на опрессовке! Эта не дорогая операция часто позволяет нашим клиентам очень серьезные суммы. Представляется вполне рациональным всегда начинать восстановление ГБЦ или блока цилиндров именно с этой операции, выполнение которой нередко позволяет в дальнейшем избежать весьма серьезных проблем.

Стенд для опрессовки головок блоков цилиндров

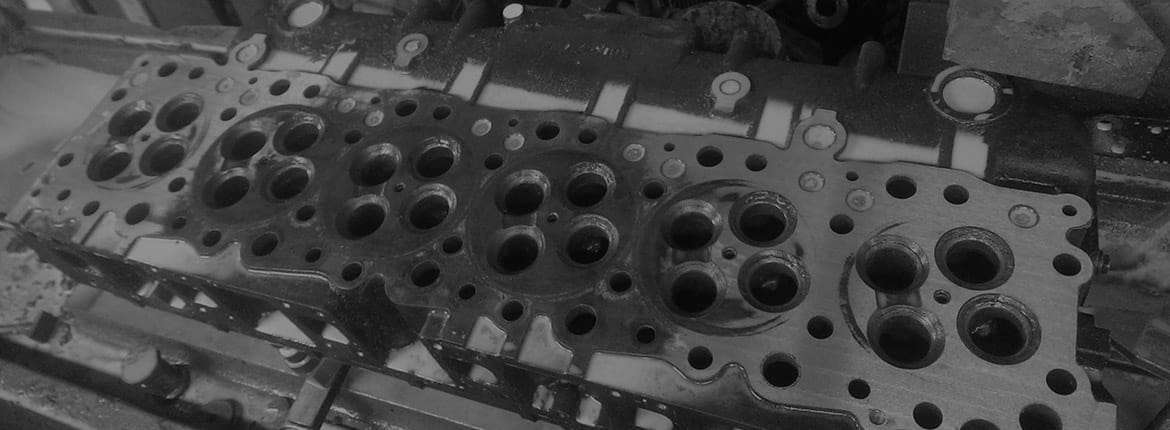

Специально для участков моторного ремонта Компания “Гейзер” выпустила линейку оборудования для опрессовки — Стенды Гидравлических Испытаний (СГИ).Линейка стендов включает 5 моделей СГИ 800Р, СГИ 1200, СГИ 1400 и СГИ 1600.

Модели отличаются по размерам ванны, уровню механизации и автоматизации.

Модели отличаются по размерам ванны, уровню механизации и автоматизации.Стенд опрессовки предназначен для проверки герметичности каналов охлаждения и смазки головки блока цилиндров (ГБЦ) и самого блока бензинового двигателя и дизеля.

Профессиональные мотористы знают, что опрессовывать ГБЦ на герметичность нужно при любом ремонте двигателя или головки. Если не выполнять эту операцию можно получить неработающий ДВС даже после капитального ремонта. Другими словами переделывать двигатель заново и за свой счет.

Появление микротрещин в ГБЦ — распространенная проблема. Чаще микротрещины появляются в головках дизельных двигателей, так как они подвергаются большим нагрузкам и головках из чугуна. В алюминиевых ГБЦ трещины тоже не экзотика.

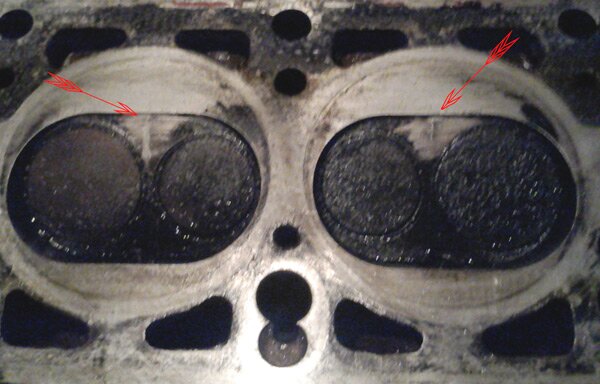

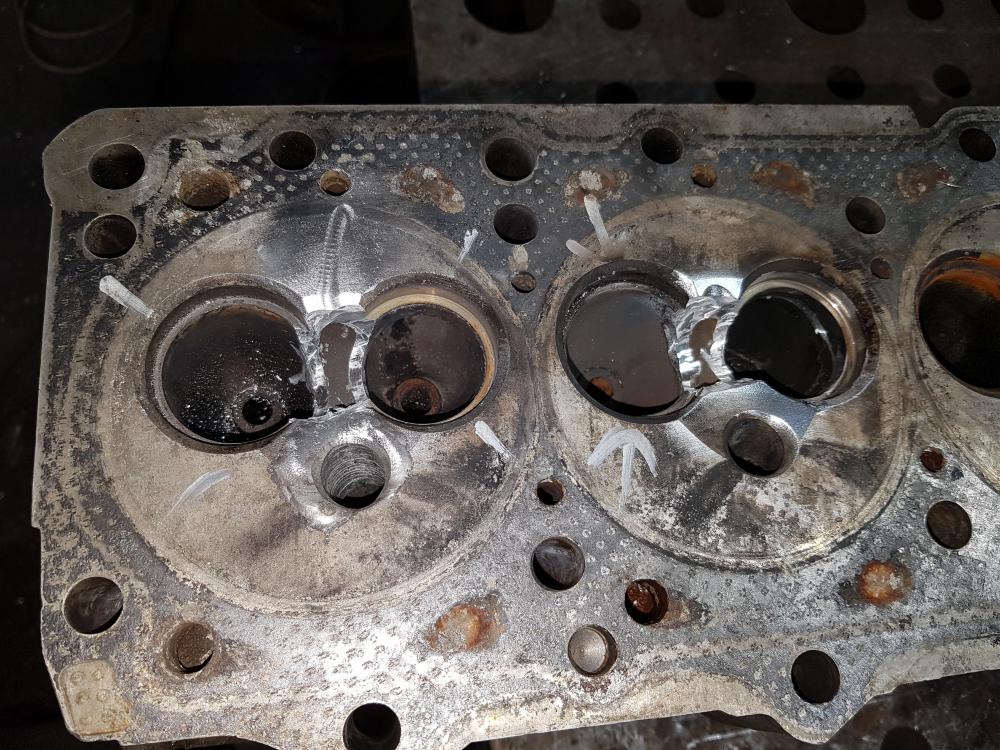

Микротрещины появляются в районе форкамеры, между седлами впускных и выпускных клапанов, направляющими втулками, в каналах охлаждения и смазки.

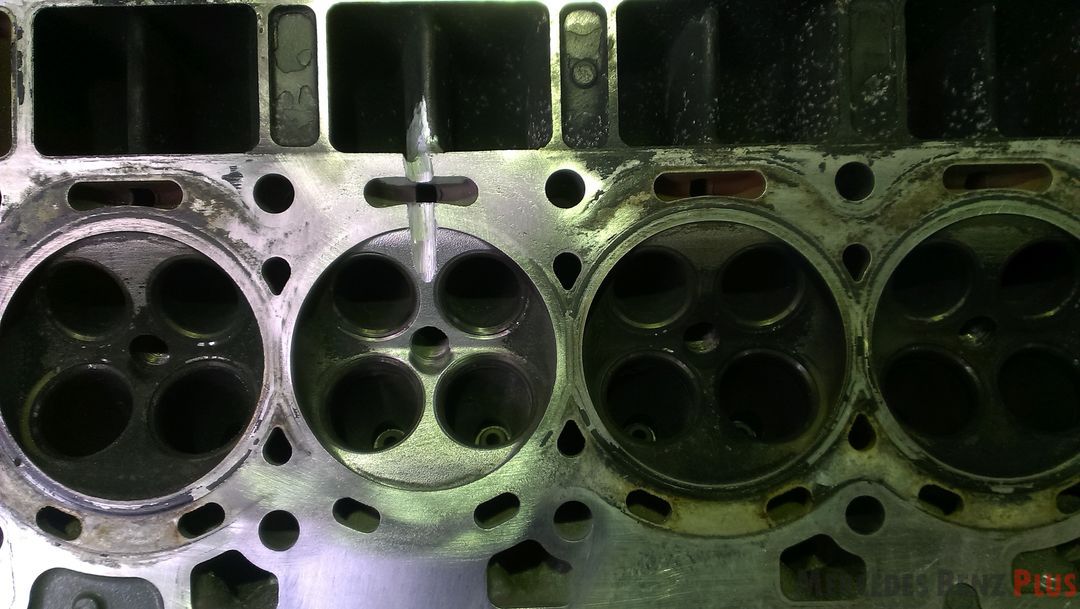

Найти микротрещины головки или блока двигателя часто невозможно на глазок.

Они скрыты под слоем нагара и могут иметь микроскопические размеры. Бывает, что трещины проходят не на внешнюю поверхность головки, а в ее внутренние полости (каналы системы смазки и охлаждения) и могут находиться под седлами клапанов, форкамерами.

Они скрыты под слоем нагара и могут иметь микроскопические размеры. Бывает, что трещины проходят не на внешнюю поверхность головки, а в ее внутренние полости (каналы системы смазки и охлаждения) и могут находиться под седлами клапанов, форкамерами.Для 100 процентного обнаружения микротрещин ГБЦ используется профессиональное оборудование опрессовки — стенды гидравлических испытаний.

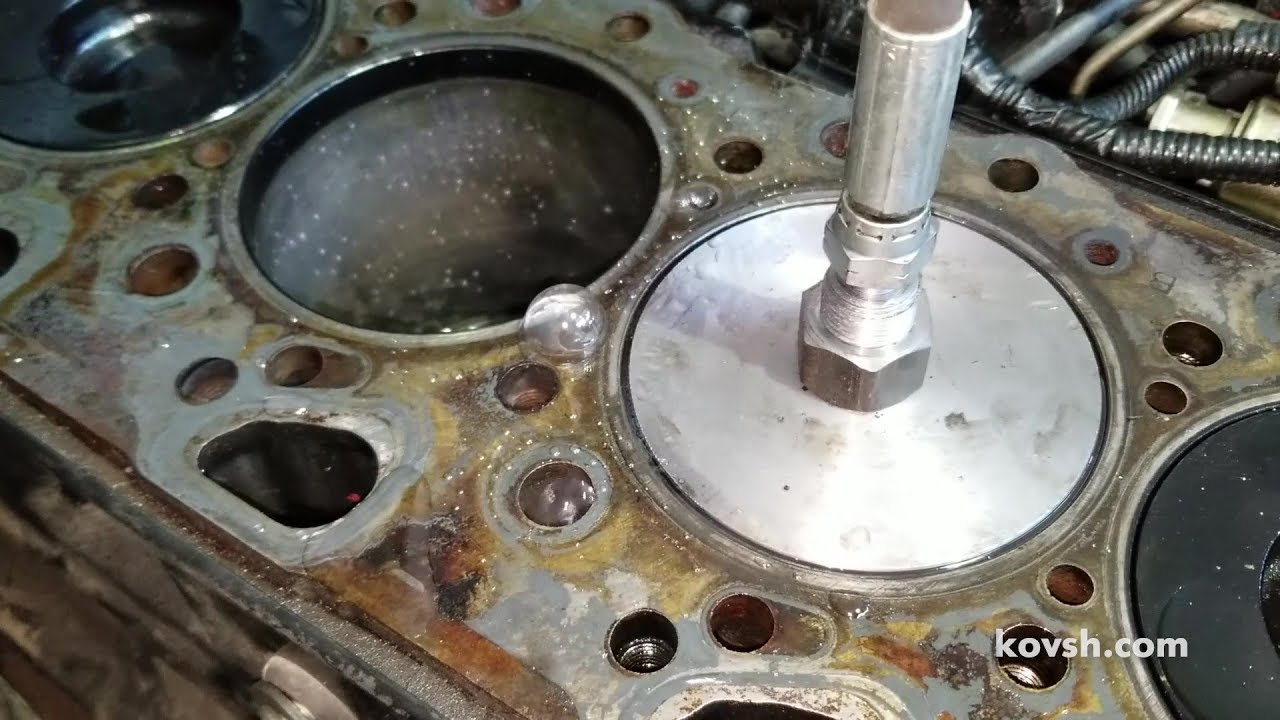

Принцип действия СГИ основан на опрессовке внутренних полостей головки воздухом под давлением.

Процесс проверки ГБЦ на микротрещины занимает не более 10-15 минут.

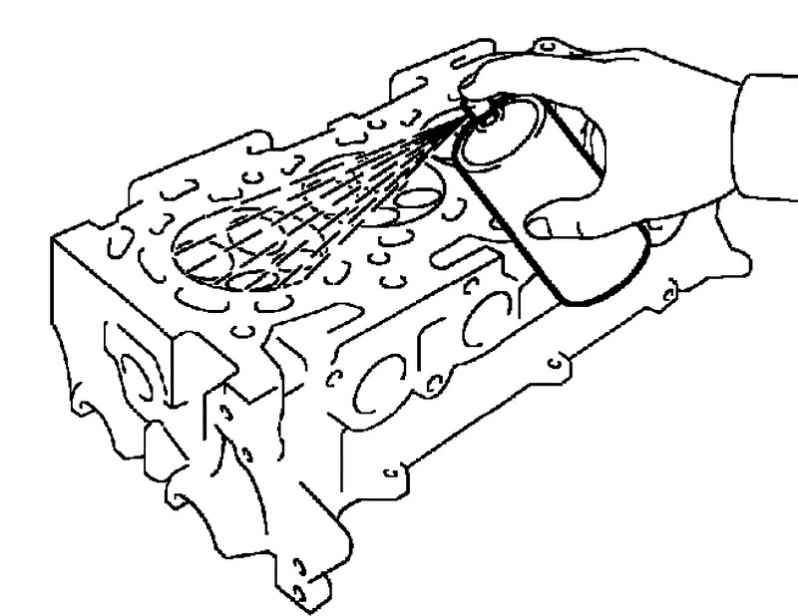

Для опрессовки головку блока цилиндров герметизируют с помощью оргсекла и резиновых прокладок. Отверстия контура охлаждения глушатся, а на одно из них устанавливается штуцер, через который с помощью компрессора подается сжатый воздух 4-6 бар.

Головка помещается в ванну с подогретой водой, где она нагревается до 60-70 градусов Цельсия. Нагретый металл головки блока цилиндров испытывает тепловые расширения и в результате происходит вскрытие микротрещин.

Трещины начинают ”травить” под давлением воздуха, что хорошо видно. Под оргстеклом в проблемном месте появляются пузырьки.

Платформы крепления ГБЦ на стенде гидравлических испытаний имеют возможность вращения на 360 градусов, что облегчает процесс поиска места трещины в головке или блоке.

Кроме ГБЦ и блоков двигателя на стендах СГИ Гейзер возможно проводить опрессовку радиаторов охлаждения.

В линейку опрессовок ГБЦ Гейзер входят 2 экономичные модели СГИ 800Р. Размер ванн которых составляет 800х260х280 мм и 1000х260х280 мм. Вращение ГБЦ на 360 градусов происходит вручную. Ось вращения имеет 4 положения фиксации.

Ванны стендов термоизолированы для избежания охлаждения жидкости и экономии электроэнергии на нагрев..

Напряжение питания стендов — 220В.

Головка блока цилиндров ГБЦ | Опрессовка Проверка герметичности

Двигатель внутреннего сгорания устроен таким образом, что в процессе его работы выделяется огромное количество тепла. Если детали двигателя не будут охлаждаться в процессе работы, то мотор может перегреться и разрушиться.

Существует два вида двигателей – с воздушной и водяной системой охлаждения. Двигателя с воздушной системой охлаждения охлаждаются воздухом, а с водяным – антифризом. Охлаждение антифризом является наиболее эффективным методом, т.к. во внутренней части мотора имеется множество каналов, которые проходят мимо горячих зон и тем самым спасают от недопустимого перегрева деталей двигателя.

Возьмем к примеру головку блока цилиндров. Исходя из нагрузок и количества выделяемого тепла, конструктора рассчитывают расположение каналов таким образом, чтобы детали не перегрелись, а тепло отводилось от седел клапанов, направляющих втулок, камеры сгорания наиболее эффективно.

В процессе работы головка блока цилиндров постоянно испытывает термоциклические нагрузки и образование термоусталостных трещин , например в межклапанной перегородке не являются редкостью в нагруженных двигателях. Также достаточно частой причиной образования трещин в ГБЦ является нарушение теплового режима работы мотора. В случае перегрева головка деформируется, создается внутренне напряжение и появляются микротрещины.

Стоит ли обращать внимание на трещины в головке блока цилиндров ( ГБЦ )?

В процессе ремонта двигателя многие мотористы не обращают внимание на трещины в головке блок цилиндров. Мы смело можем сказать, что любые микротрещины в ГБЦ являются потенциальной опасностью. Все зависит от месторасположения трещин. С одной стороны, если трещина расположена в межклапанной перегородке, то имеется вероятность ослабления натяга седел клапанов (седло может выпасть из посадочного места).

Основная угроза работоспособности мотора исходит от тех трещин, которые проникают в систему охлаждения

Не все трещины в головке блока цилиндров можно распознать визуально, тк они могут располагаться под седлом клапана, форкамерой или просто под слоем нагара. А что, если найденная трещина не несет никакой угрозы, и вы зря приговорили головку под замену.

Как быть? Во всем этом поможет разобраться технология проверки скрытых полостей на герметичность или иначе ОПРЕССОВКА. Наличие специального стенда позволяет быстро, безошибочно и недорого определить работоспособность головки блока цилиндров. Опрессовка ГБЦ даст гарантию того, что система охлаждения цела и исключит ошибочную установку негерметичной головки на автомобиль.

В каких случаях желательно производить опрессовку головки блока цилиндров:

1) Попадание масла в охлаждающую жидкость

2) Попадание антифриза в масло

3) Попадание газов в систему охлаждения

4) Попадание антифриза в камеру сгорания

5) Перегрев двигателя

6) При ремонте дизельных двигателей

7) После выполнения сварочных работ по сварке микротрещин

8) При покупке б/у головки блока в замену своей неисправной.

9) После замены стаканов форсунки (те моторы, где стакан омывается антифризом)

Ремонт ГБЦ

Современный цех по ремонту ГБЦ и шлифовке блока, все работы производятся на импортном оборудовании. Полный ремонт включает в себя (мойка, проверка на микротрещины и герметичность, шлифовка, проверка клапана на биение, обработка клапана и седла клапана, проверка на сопряжение клапана к седлу клапана, замена направляющих втулок клапанов, регулировка тепловых зазоров клапанов) срок выполнения работ от 1 до 2 дней.

Устанавливаем термопломбы на ГБЦ, особенно актуально для сервисов и собственников техники, где работают водителя, выявляет факт перегрева двигателя.

РЕМОНТ( ГБЦ), обработка привалочных плоскостей головок и блоков цилиндров, тестирование головок и блоков цилиндров на наличие трещин, пор, раковин и других дефектов (тестирование на герметичность), замена седла клапана, обработка седел клапанов любого профиля и размера, ремонт клапанов, замена стакан форсунок, замена направляющих клапанов, регулировка зазоров клапанов. Также занимаемся напылением поверхностей чугуна и алюминия, особенно актуально для ГБЦ с большим прогибом.

Также занимаемся напылением поверхностей чугуна и алюминия, особенно актуально для ГБЦ с большим прогибом.

Восстановление прогаров и коррозионных раковин в головке блока цилиндров, и в блоке цилиндров. Герметизация небольших трещин и других сквозных дефектов в алюминиевых, стальных, чугунных деталях двигателя. Любые способы оплаты, заключаем договора, участвуем в тендерах. Режим работы: без выходных с 9.00 до 19.00, принимаем срочные работы. Постоянным клиентам, автосервисам СКИДКА 10%. Также предоставляем услуги по снятию и установке с вашего автомобиля ГБЦ в нашем автосервисе.

Любые, даже незначительные, неисправности головки блока цилиндров оказывают серьезное негативное влияние на технические показатели работы автомобиля. Эксплуатация неисправного узла может привести к самым печальным последствиям, вплоть до необходимости проведения капремонта.

Несвоевременный ремонт ГБЦ может привести:

- к повышенному расходу топлива и моторного масла;

- заметному снижению мощности;

- увеличению токсичности выхлопных газов;

- выходу двигателя из строя и необходимости его капремонта.

Поэтому при первых признаках и даже простом подозрении о наличии поломки следует немедленно прекратить эксплуатацию автомобиля и решать вопрос ремонта этого важнейшего узла двигателя. Обычно специалисты делают такой ремонт за 2-4 дня. А вот в условиях гаража его выполнение своими руками займет намного больше времени, поскольку потребуется хорошее знание устройства и принципов работы этого узла, навыки, специальное оборудование и инструмент.

Самые распространенные поломки и неисправности

Обычно ремонт головки блока цилиндров требуется в результате механического износа деталей во время эксплуатации, нарушения герметичности в результате перегрева мотора, несвоевременной замены и последующего обрыва ремня ГРМ, а также низкого качества топлива и моторного масла.

К самым распространенным неисправностям и поломкам в этих случаях следует отнести:

- появление дефектов в корпусе;

- изгиб привалочной плоскости;

- пробой прокладки;

- прогары на клапанах;

- механический износ направляющих втулок;

- ухудшение упругих качеств пружин.

Для того чтобы исключить эксплуатацию ГБЦ с изношенными деталями рекомендуется диагностировать этот узел после пробега каждых 300-400 тыс. км. Этот пробег автомобиля довольно часто совпадает с периодичностью проведения капитального ремонта двигателя. Поэтому наиболее правильным будет совмещение этих двух работ. Но, кроме этого нужно периодически производить подтяжку болтов крепления. Для этого вам потребуется динамометрический ключ и карта, определяющая порядок затяжки.

Признаки неисправности

Как уже говорилось выше, первыми признаками неисправности являются повышенные расходы топлива и моторного масла. Однако к этому могут привести и другие неисправности. Точную диагностику лучше сделать на станции техобслуживания или в автосервисе.

В том случае если, вынимая масляный щуп, вы обнаружили на нем белую эмульсию, то это означает, что пробита прокладка или имеет место трещина, через которую охлаждающая жидкость попадает в систему смазки. Так же о пробитой прокладке говорит наличие масляных капель или газовых пузырьков в расширительном бачке и усиленный белый дым из выхлопной трубы. В любом случае, если вы заметили чрезмерно быстрый расход моторного масла или охлаждающей жидкости, следует понимать, что все это признаки нарушения герметичности. В этом случае необходимо срочное принятие мер, поскольку дальнейшая эксплуатация может привести к тому, что потребуется не только замена прокладки, но и ремонт блока цилиндров.

Так же о пробитой прокладке говорит наличие масляных капель или газовых пузырьков в расширительном бачке и усиленный белый дым из выхлопной трубы. В любом случае, если вы заметили чрезмерно быстрый расход моторного масла или охлаждающей жидкости, следует понимать, что все это признаки нарушения герметичности. В этом случае необходимо срочное принятие мер, поскольку дальнейшая эксплуатация может привести к тому, что потребуется не только замена прокладки, но и ремонт блока цилиндров.

При всех этих признаках, скорее всего, будет необходимо ремонтировать со снятием ГБЦ с двигателя и заменой или восстановлением изношенных деталей. В тех случаях, когда трещины появились в недоступных для инструмента местах, а также при малой толщине стенки, восстановление может оказаться невозможным и потребуется заменить весь узел на новый.

Порядок проведения ремонта

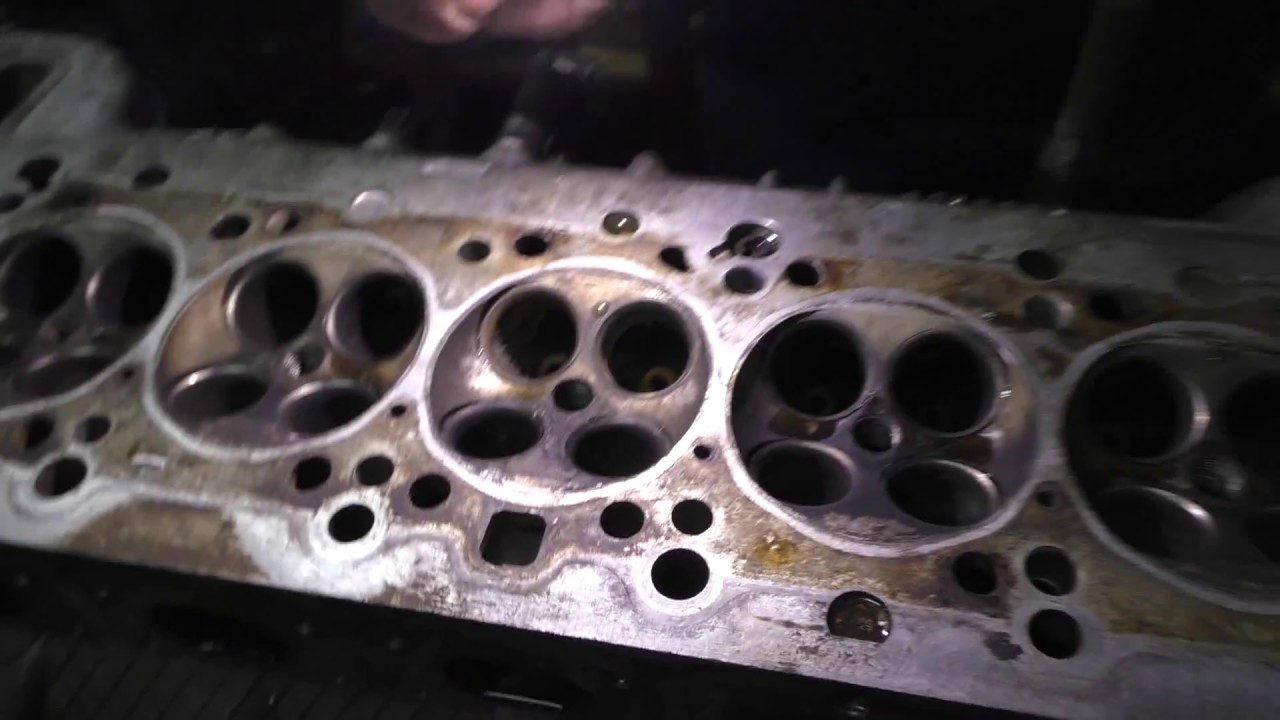

Прежде всего, мотор необходимо хорошо промыть с максимально возможным удалением грязи и масляных пятен. И в дальнейшем на каждом этапе работ все детали и узлы должны быть чистыми. Восстановление или ремонт головки блока цилиндров начинается с проведения ее дефектовки. Для этого ГБЦ необходимо снять с двигателя. Работа начинается со слива охлаждающей жидкости. После этого отсоединяют все кабели, патрубки и снимают воздушный фильтр с воздуховодом и крышку. Ослабляют натяжение цепи или ремня ГРМ, отпустив стопорную шайбу и, отвинтив все крепления, вынимают распределительный вал вместе с корпусом. После этих действий демонтируют выпускную трубу коллектора и только тогда снимают ГБЦ, которую тщательно очищают от масла, нагара и грязи при помощи растворителей и специального оборудования.

И в дальнейшем на каждом этапе работ все детали и узлы должны быть чистыми. Восстановление или ремонт головки блока цилиндров начинается с проведения ее дефектовки. Для этого ГБЦ необходимо снять с двигателя. Работа начинается со слива охлаждающей жидкости. После этого отсоединяют все кабели, патрубки и снимают воздушный фильтр с воздуховодом и крышку. Ослабляют натяжение цепи или ремня ГРМ, отпустив стопорную шайбу и, отвинтив все крепления, вынимают распределительный вал вместе с корпусом. После этих действий демонтируют выпускную трубу коллектора и только тогда снимают ГБЦ, которую тщательно очищают от масла, нагара и грязи при помощи растворителей и специального оборудования.

Дефектовка

При этих работах головку осматривают на предмет наличия трещин и других возможных повреждений, а так же проверяют отсутствие прогиба привалочной поверхности.

Для определения мест визуально незаметных трещин используют один из трех способов:

- Магнитно-порошковый метод.

Он заключается в установке постоянных магнитов с разных сторон корпуса и обсыпания его поверхности стальными опилками. Металлические частицы, перемещаясь к установленным магнитам, будут частично оставаться в трещинах и четко их обозначат.

Он заключается в установке постоянных магнитов с разных сторон корпуса и обсыпания его поверхности стальными опилками. Металлические частицы, перемещаясь к установленным магнитам, будут частично оставаться в трещинах и четко их обозначат. - Применение красящей жидкости, которую наносят на тщательно вымытую поверхность. Через несколько минут ее удаляют, а краситель, оставшийся в трещинах покажет их расположение.

- Проверка давлением воздуха, при которой плотно закрываются все отверстия головки. Внутрь нее накачивают воздух, и опускают в вану с теплой водой.

На следующем этапе проверяется уровень износа направляющих втулок и стержней клапанов, а поверхность тарелок на наличие прогаров и величину биения. Проверку седел клапанов производят не только по износу и форме фаски, но и по высоте седла. При большом износе рекомендуется поменять весь комплект, но допускается замена и отдельных деталей.

Замена и восстановление клапанов

Замена седла ввиду высокой сложности требует использования специального высокоточного оборудования. Особенно для многоклапанных моделей. Запрессовка седел производится горячим способом, с нагревом головки и охлаждением устанавливаемой заготовки. Последующая обработка седла производится вручную с использованием зенкеров или специальных фрез. Самые лучшие показатели достигаются при обработке на особом станке, которая позволяет отказаться от последующей притирки. Направляющие втулки, при их износе, можно восстановить путем спиральной накатки на внутренней поверхности. Если такая технология не обеспечивает восстановления, то втулки заменяют. Посадка втулок делается горячим способом, аналогично установке седла.

Особенно для многоклапанных моделей. Запрессовка седел производится горячим способом, с нагревом головки и охлаждением устанавливаемой заготовки. Последующая обработка седла производится вручную с использованием зенкеров или специальных фрез. Самые лучшие показатели достигаются при обработке на особом станке, которая позволяет отказаться от последующей притирки. Направляющие втулки, при их износе, можно восстановить путем спиральной накатки на внутренней поверхности. Если такая технология не обеспечивает восстановления, то втулки заменяют. Посадка втулок делается горячим способом, аналогично установке седла.

Восстановление плоскости и трещин

При перегреве двигателя может быть нарушена плоскость привалочной поверхности головки. Этот дефект устраняют путем шлифовки на притирочной плите или фрезерованием. Для алюминиевых поверхностей применяют технологию газодинамического напыления с последующей обработкой. Глубокие дефекты чугунных корпусов восстанавливают при помощи аргонной сварки. Если же на плоскости или ее краях обнаружены очень серьезные трещины или сколы, то ремонт головки блока цилиндров двигателя становится невозможным и потребуется ее замена. Заделка небольших трещин производится аналогично наращиванию поверхности.

Если же на плоскости или ее краях обнаружены очень серьезные трещины или сколы, то ремонт головки блока цилиндров двигателя становится невозможным и потребуется ее замена. Заделка небольших трещин производится аналогично наращиванию поверхности.

Проверка, сборка и завершающие работы

После устранения дефектов необходимо испытать узел на герметичность. Для этого используют сжатый воздух и ванну с теплой водой, аналогично тому, как при определении микротрещин. Сборка и установка выполняются в обратном порядке снятия и разборки. После окончания всех работ силовой агрегат подлежит обязательной обкатке. Иначе все работы по восстановлению могут оказаться напрасными.

признаки и симптомы трещины в ГБЦ, что делать, как устранить проблему Где

Опытный автомобилист знает, что от работы двигателя зависят характеристики автомобиля. И одним из главных компонентов мотора является голова. Как проверить головку блока цилиндров на микротрещины и каковы признаки трещин ГБЦ? Вы можете узнать больше об этом здесь.

[Скрыть]

Признаки трещин ГБЦ

В большинстве случаев износ мотора происходит в верхней части, то есть на головке.Причин, влияющих на выход агрегата из строя, множество. Распространен перегрев мотора, когда антифриз полностью вытекает из системы охлаждения. Это происходит в результате неправильной затяжки шпилек головки блока цилиндров. Это и неправильная работа устройства контроля температуры могут вызвать деформацию плоскости ГБЦ.

Рассмотрим признаки и симптомы, свидетельствующие о появлении трещин на головке блока цилиндров и необходимости ремонта блока:

Варианты диагностики проблем

Для производства ремонта и устранения микротрещин необходимо быть полностью уверенным в их .Рассмотрим несколько вариантов диагностики, которые можно провести в домашних условиях.

Магнитопорошковая диагностика

Метод является наиболее эффективным видом ремонта при выявлении микротрещин. Он заключается в следующем: установите магниты со всех сторон. Сверху посыпьте ГБЦ металлической стружкой, она начнет двигаться в сторону магнитов, оставаясь на трещинах и вмятинах. Так что заметить трещины не составит труда.

Сверху посыпьте ГБЦ металлической стружкой, она начнет двигаться в сторону магнитов, оставаясь на трещинах и вмятинах. Так что заметить трещины не составит труда.

Диагностика жидкостью

Для проверки ГБЦ на дефекты этим методом потребуется специальная красящая жидкость.

- Тщательно промойте поверхность головки, для этого используйте ацетон, керосин или другой растворитель.

- Нанесите на очищенную поверхность специальную жидкость и подождите несколько минут.

- Затем смойте остатки жидкости чистой тканью. Если на ГБЦ есть дефекты, то они будут видны невооруженным глазом.

Испытание давлением

Метод может быть реализован несколькими способами: с погружением ГБЦ под воду и без него.Проведите иммерсионный тест:

- Если вы решили произвести диагностику с погружением ГБЦ в воду, то вам необходимо плотно закрыть все каналы контура верхней части блока, затем поместить его в емкость и налейте туда горячую воду.

- Затем подать сжатый воздух в контур головки блока цилиндров и там, где появятся пузыри, будут микротрещины.

Аппаратура диагностики давления

Метод без погружения блока в воду осуществляется для поиска дырок в проколотых шинах:

- необходимо плотно закрыть все каналы контура ГБЦ.

- После этого на поверхность крышки головки следует налить мыльный раствор.

- В контур должен подаваться воздух. Там, где обнаружен дефект на поверхности головки, появятся мыльные пузыри.

Испытание водой

Метод не отличается от предыдущего. Отличие только в том, что головку не нужно погружать в воду, а нужно наливать в нее воду:

- Плотно закрыть все отверстия.

- Налейте больше воды в канал.

- Затем с помощью обычного насоса нужно накачать воздух в канал, чтобы давление было не менее 0,7 МПа.

- После этого необходимо дать голове постоять несколько часов. Если вода ушла, это говорит о дефекте головы.

Это значит, что без ремонта не обойтись.

Это значит, что без ремонта не обойтись.

Аргонная поверхностная сварка

Ремонт дефектов

Трещины блоков целесообразно ремонтировать сваркой, этот способ наиболее эффективен и надежен.

Видео «Ремонт микротрещин»

Чтобы детали двигателя служили долго и полностью выполняли свои функции, при ремонте двигателя следует производить дефектовку деталей.Для обнаружения микротрещин используйте соответствующее оборудование, многие повреждения не могут быть обнаружены невооруженным глазом. Некоторое оборудование отлично подходит для выявления скрытых проблемных мест в детали, о таком инструменте мы поговорим ниже. Существует несколько методов обнаружения микротрещин, пористости и толщины стенки цилиндра.

Звуковые тестеры

Эти приборы хорошо подходят для измерения толщины, но нам пригодится для измерения стенки цилиндра, (не все цилиндры можно снять с блока) И так тестер состоит из самого прибора и отдельно подключенного щупа который излучает сигнал, проходящий через материал. Когда сигнал достигает противоположной стороны материала, сигнал возвращается к щупу, тестер, исходя из времени, в течение которого сигнал отражался и возвращался к щупу, выводит на дисплей показание толщины.

Когда сигнал достигает противоположной стороны материала, сигнал возвращается к щупу, тестер, исходя из времени, в течение которого сигнал отражался и возвращался к щупу, выводит на дисплей показание толщины.

Зондовые замеры производятся от верха цилиндра до самого низа и по всему диаметру. Особенно важно проверить места, где есть охлаждающие каналы. Возможность измерения толщины стенок цилиндров дает полную картину расточки, если мы хотим значительно увеличить рабочий объем двигателя.Слишком тонкие стенки возникают из-за износа или коррозии со стороны охлаждающих каналов.

Толщина стенки баллона не может быть тоньше 3 мм, иначе в процессе эксплуатации баллон просто лопнет.

Для двигателей с турбонаддувом минимальная толщина будет немного больше, все зависит от давления рабочего газа.

Перед использованием звукового тестера его необходимо откалибровать.

Замеры проводятся во всех цилиндрах без исключения, особенно чугунные блоки изначально могут иметь разную толщину стенок. Таким образом, можно оценить состояние агрегата и его пригодность к эксплуатации, стоит ли вкладываться в его ремонт и выдержит ли он нагрузку.

Таким образом, можно оценить состояние агрегата и его пригодность к эксплуатации, стоит ли вкладываться в его ремонт и выдержит ли он нагрузку.

Магнитный тестер микротрещин

Применяется только к материалам из чугуна и стали. Процесс испытаний основан на распределении металлического порошка на поверхности металла с магнитными свойствами. То есть на деталь воздействуют магнитным полем, на подозрительный участок с трещиной наносят очень мелкий металлический порошок, и по результатам распределения порошка можно судить о целостности проверяемой детали.

Для примера проверим седло клапана на наличие микротрещин, для этого поверхность нужно очистить растворителем и тряпкой, ни в коем случае не механически, ножом или наждачной бумагой, это может скрыть трещину и еще больше затруднить ее обнаружение. И чтобы поверхность была чистая и сухая, наносим на поверхность седла клапана специальный металлический порошок и подносим магнит, если есть микротрещина, то порошок соберется в ней и будет заметно, или наоборот, она будет сползать с места трещины в зависимости от того, как расположены полюса магнита по отношению к испытуемому образцу. Поэтому вращаем магнит относительно поверхности головы

Поэтому вращаем магнит относительно поверхности головы

Поиск микротрещин ультрафиолетом

Для диагностики микротрещин используется намагничивание детали, опять же только сталь или чугун и специальная жидкость, которая имеет свойство проникать в мельчайшие трещинки, а также светится под воздействием ультрафиолетовых лучей.

Для начала деталь заливают раствором, например коленвал, можно так же продиагностировать шатуны.Второй этап – намагничивание детали с помощью специального устройства. После этого в темноте зажигается ультрафиолетовая лампа, любые микротрещины будут показаны ярко светящейся линией. Заключительный этап, после выявления дефекта и его обозначения, деталь следует размагнитить с обратной полярностью и очистить от раствора. Не оставляйте детали намагниченными, так как частицы металла, продукты износа от масла в дальнейшем прилипнут к ним и могут повлиять на дальнейшую работу двигателя.

Проникающая краска

Этот фотохимический процесс обнаружения микротрещин используется без ультрафиолетового излучения. Применим к любым металлам сталь, железо, медь, алюминий, титан и т.д. Деталь окрашивается специальной краской, так как нет необходимости в магнитном поле, этот процесс можно использовать для пластиковых деталей.

Применим к любым металлам сталь, железо, медь, алюминий, титан и т.д. Деталь окрашивается специальной краской, так как нет необходимости в магнитном поле, этот процесс можно использовать для пластиковых деталей.

В набор обычно входят 3 химиката, растворитель, краска и проявитель. Растворитель подготавливает поверхность путем очистки и обезжиривания. На поверхность детали распыляется проникающая краска.Он просачивается в любые трещины, ямки и дефектные места.

Через некоторое время краска впитывается в деталь и высыхает, наносится специальный проявитель, который вступает в реакцию с краской и становятся хорошо видны участки с повышенной концентрацией краски в местах типа трещин. Существует два типа этих наборов: каждый позволяет обнаруживать трещины, второй тип отлично подходит для обнаружения трещин в ультрафиолетовом излучении. После выявления трещины этим же растворителем очищают краску от краски.

Деформации ключевых узлов двигателя, таких как блок цилиндров и головка блока цилиндров, являются серьезными неисправностями, которые при своевременном не устранении могут привести к необходимости капитального ремонта двигателя. Трещины в блоке цилиндров и головке блока цилиндров – одна из самых сложных поломок автомобиля. Трещины могут возникать из-за удара (например, при аварии), из-за сильного износа или производственного брака. В этой статье мы рассмотрим, как определить, что блок двигателя или головка блока цилиндров треснуты, и что с этим можно сделать.

Трещины в блоке цилиндров и головке блока цилиндров – одна из самых сложных поломок автомобиля. Трещины могут возникать из-за удара (например, при аварии), из-за сильного износа или производственного брака. В этой статье мы рассмотрим, как определить, что блок двигателя или головка блока цилиндров треснуты, и что с этим можно сделать.

Признаки трещины в блоке цилиндров и ГБЦ

Есть несколько признаков, при обнаружении которых стоит бить тревогу и отправлять двигатель на диагностику. Они могут указывать как на образование трещин в двигателе, так и на другие неисправности. Чаще всего трещины в блоке цилиндров и ГБЦ обозначают:

- Обычный. Если из-за трещины система перестанет быть герметичной, это приведет к утечке охлаждающей жидкости и постоянному перегреву двигателя.Также такая проблема может возникнуть из-за прогара или других дефектов;

- Проблемы с устройством контроля температуры (термопара). Это чревато сильным перегревом и деформацией двигателя;

- Не держится давление в расширительном бачке и образуются воздушные пробки;

- Неверные индикаторы.

Если стрелка датчика температуры меняется хаотично, то вверх, то вниз, это может свидетельствовать о резких скачках температуры самого двигателя во время работы;

Если стрелка датчика температуры меняется хаотично, то вверх, то вниз, это может свидетельствовать о резких скачках температуры самого двигателя во время работы; - Вибрация двигателя.Один из самых явных признаков треснувшего блока цилиндров. Если двигатель чрезмерно вибрирует или «троит», особенно при движении в гору, это может свидетельствовать о наличии микротрещин в блоке цилиндров.

Как найти трещины в блоке цилиндров

Далеко не всегда, когда речь идет о трещине в блоке цилиндров, имеется в виду видимый глазу серьезный дефект. Довольно часто это микротрещины, которые можно определить одним из следующих методов:

- Пневматический обжим;

- Применение ультразвукового сканирования;

- Применение специализированного магниточувствительного оборудования;

- Гидроуправление.

Каждый из этих методов позволяет установить, есть ли в блоке цилиндров микротрещины, и где они расположены. Чаще всего в сервисных центрах при отсутствии специализированного оборудования для диагностики блока цилиндров применяют метод поиска трещины с помощью воды или воздуха.

Суть этого метода проста — в блок цилиндров закачивается вода, и если она просачивается, то в этом месте есть трещина. При использовании воздуха нагнетается воздух, а сама деталь погружается под воду, тем самым по наличию пузырьков на поверхности воды можно будет понять, есть ли трещина.

Примечание. Для точного определения места трещины можно использовать магниты. Их устанавливают по краям предполагаемого разъема блока цилиндров, после чего пространство между ними заполняют токопроводящими опилками. Если есть трещина, силовые линии магнитного поля разорвутся и в месте микротрещины соберутся опилки.

Как заделать трещину в блоке цилиндров

В зависимости от масштаба повреждения можно использовать разные способы ремонта блока цилиндров.Следует отметить, что в ряде случаев целесообразнее заменить блок, а не ремонтировать его.

Метод сварки

Самый распространенный способ ремонта трещины в блоке цилиндров. В то же время сварка блока цилиндров является достаточно сложной работой, так как предполагает строгое соблюдение технологического регламента. Если будут допущены ошибки при сварке, шов разойдется при работе двигателя и проблема вернется.

Если будут допущены ошибки при сварке, шов разойдется при работе двигателя и проблема вернется.

При сварке концы трещины изначально засверливаются в блок цилиндров.Это необходимо сделать, чтобы избежать возможности распространения трещины. Сверление и дальнейшее шлифование осуществляются под углом 90 градусов.

Далее начинается сам процесс сварки. Для этого блок цилиндров необходимо нагреть до 650 градусов Цельсия, после чего с помощью присадочного чугунно-медного стержня и флюса наносится сплошной шов. Далее деталь постепенно охлаждается в термошкафу.

Важно: Не охлаждайте деталь резко, иначе это приведет к разрыву шва.

Стоит отметить, что возможна сварка блока цилиндров без его нагрева. Для этого стоит использовать электросварку и медные электроды в жестяной обертке. По окончании работы наложенный шов необходимо обезжирить ацетоном или специальными составами. Поверх шва затем нужно нанести шпателем слой эпоксидной пасты. Далее деталь необходимо «высушить», оставив ее при комнатной температуре на 24 часа, чтобы эпоксидка полностью высохла. Заключительный этап – шлифовка обработанного шва.

Заключительный этап – шлифовка обработанного шва.

Нанесение эпоксидной смолы и стекловолокна

Простой метод, позволяющий устранить мелкие трещины на поверхности блока цилиндров. Метод заключается в создании на поверхности трещины дополнительного слоя из эпоксидной пасты и стекловолокна.

Чтобы заделать трещину таким способом, предварительно нужно хорошо обезжирить поверхность, чтобы нанесенные составы лучше «прижились». Далее поочередно наносится несколько слоев эпоксидной пасты и несколько слоев стеклоткани.Последний слой должен быть эпоксидным.

Метод SEAL-LOCK

Довольно трудоемкий современный способ устранения трещин в блоке цилиндров. Его явным преимуществом является возможность проведения работ без сварки и без демонтажа самого двигателя. Суть метода заключается в заполнении имеющихся трещин мягким металлом.

Работа выполняется следующим образом:

В отличие от шовного метода ремонта, метод SEAL-LOCK обеспечивает более надежный шов, не подверженный перепадам температуры.

Дефекты, которые быстрее всего проявляются на головке блока цилиндров, — это мельчайшие трещины. Их появление не лучшим образом сказывается на работе блока цилиндров, а, следовательно, и двигателя в целом. Какие признаки указывают на появление повреждений на головке, как проверить ГБЦ — узнаем в этой статье.

Признаки появления микротрещин на головке БК следующие:

- Вибрация, или так называемый троение двигателя, при движении автомобиля в гору.Это явление может быть связано с появлением микротрещин. Если охлаждающая жидкость попадет в блок цилиндров, то она обязательно окажется на свечах зажигания. Просто выкрутите одну из свечей, если ее электрод мокрый — попробуйте жидкость на вкус. Если это антифриз или антифриз, то вкус будет слегка сладковатым, а это будет свидетельствовать о том, что антифриз попадает в блок цилиндров через микротрещины в его головке.

- Вспенивание моторного масла также должно вызвать подозрение на микротрещины для проверки ГБЦ.

Моторное масло пенится, из-за попадания в него тосола (тосола). При этом уровень охлаждающей жидкости в бачке постоянно снижается, и требует доливки до нормального уровня, а на поверхности антифриза в бачке образуется масляная пленка. Двигатель на это тоже реагирует, в теплую погоду — то падением температуры, то повышением.

Моторное масло пенится, из-за попадания в него тосола (тосола). При этом уровень охлаждающей жидкости в бачке постоянно снижается, и требует доливки до нормального уровня, а на поверхности антифриза в бачке образуется масляная пленка. Двигатель на это тоже реагирует, в теплую погоду — то падением температуры, то повышением. - Антифриз закипает. Чтобы констатировать неисправность ГБЦ, нужно открыть расширительный бачок, долить необходимое количество антифриза и запустить двигатель.Если охлаждающая жидкость практически сразу закипает, значит ГБЦ неисправна.

- Моторное масло сливается слишком быстро. Если трещина на головке БЦ образовалась возле впускного клапана, то при работающем двигателе масло будет постоянно подсасываться в цилиндр. Если через впускной клапан будет подтягиваться не масло, а антифриз, то поршни цилиндров станут идеально чистыми – это можно проверить, выкрутив свечи зажигания.

Как проверить головку блока цилиндров

Проверить можно несколькими способами. Посмотрите видео ниже.

Посмотрите видео ниже.

Проверка магнитами и металлической стружкой

Это самый быстрый и простой способ проверки головки блока цилиндров. По всей плоскости головки установлены магниты, а сама головка обсыпана металлической стружкой. Стружка начинает двигаться в сторону магнитов, застревая в щелях, мелких углублениях и тем самым делая их заметными для глаза.

Проверка специальной жидкостью

- Промойте плоскость головки любым растворителем.

- Нанесите на вымытую поверхность специальную жидкость и оставьте на несколько минут.

- Как только вы удалите сухой салфеткой остатки жидкости, дефекты на головке появятся.

Испытание под давлением

Давление можно использовать для проверки головки блока цилиндров, погружая ее под воду или нет.

Погружение под воду:

- Перед погружением в воду все каналы головки должны быть закрыты. Затем поместите головку блока цилиндров в емкость и залейте ее горячей водой.

- Подайте сжатый воздух в контур головки. Если где-то есть крошечные трещинки, в этом месте появятся пузырьки.

Без погружения в воду:

- Как и в первом случае, закрываем каналы контура головы.

- Приготовьте мыльный раствор и налейте его на крышку головки.

- Подайте сжатый воздух в контур. Микротрещины в ГБЦ можно обнаружить по мыльным пузырям.

Испытание водой

Для проверки головки блока цилиндров вам потребуется заполнить ее водой.

- Плотно закройте все отверстия в головке.

- Налейте в канал большое количество воды.

- Поднять давление в канале до 0,7 МПа, накачав в него воздух.

- Оставьте головку блока цилиндров на несколько часов. Если через заданное время вода полностью уходит из головки, то в детали имеются трещины.

Видео: Как проверить ГБЦ на микротрещины

Если видео не отображается, обновите страницу или

Головка блока цилиндров считается очень важным компонентом любого двигателя. внутреннего сгорания . Практически весь кривошипно-шатунный механизм расположен в блоке цилиндров, а головка блока цилиндров служит своеобразным трамплином для размещения отдельных элементов ГРМ. к печальным последствиям. Ну а микротрещины могут возникать по разным причинам, и самая распространенная – это перегрев.

внутреннего сгорания . Практически весь кривошипно-шатунный механизм расположен в блоке цилиндров, а головка блока цилиндров служит своеобразным трамплином для размещения отдельных элементов ГРМ. к печальным последствиям. Ну а микротрещины могут возникать по разным причинам, и самая распространенная – это перегрев.

Если срок службы ГБЦ солидный и именно это привело к ее выходу из строя, то можно попробовать отремонтировать ГБЦ.Но можно не мучиться, а купить сразу новую головку, или подобрать б/у, в более-менее рабочем состоянии.

Если микротрещины или другие неприятности образовались после перегрева, то первым делом нужно проверить плоскость ГБЦ — после перегрева она почти всегда деформируется, это касается почти 80 процентов отечественных и иномарок. Категорически запрещается установить деформированную головку, даже если там не обнаружено микротрещин. Впрочем, даже если его поставить, на таком двигателе далеко не уедешь — он не сможет как следует прижать прокладку, так что из-под ГБЦ будет постоянно сочиться охлаждающая жидкость и масло, а через некоторое время — полностью выгорать, чтобы выхлопные газы выходили не из трубы, а под капот автомобиля.

Еще одной распространенной проблемой, возникающей в результате перегрева и требующей ремонта двигателя, является образование микротрещин. Но это больше относится к дизелям. Микротрещина в ГБЦ обычно возникает между клапанами, либо между отверстием форсунки и седлом клапана. Зачастую такую микротрещину невозможно обнаружить при визуальном осмотре, поэтому при проверке головки эти места необходимо тщательно осмотреть, предварительно тщательно очистив поверхность от нагара.Можно провести ногтем по поверхности ГБЦ — если есть трещина, ноготь зацепится за нее, даже если ее не будет видно.

Еще один признак наличия микротрещины в головке блока цилиндров можно обнаружить при работающем двигателе. Нужно просто открыть пробку радиатора и заглянуть внутрь – если есть микротрещина, то в радиаторе будут видны пузырьки воздуха. Газы в камере сгорания в момент сжатия подвергаются огромному давлению, благодаря чему просачиваются через микротрещину и попадают в магистраль охлаждающей жидкости, а оттуда в радиатор. Казалось бы, ничего страшного в этом нет, но если газов слишком много, это может сказаться на качестве охлаждения и, как следствие, двигатель все равно будет перегреваться.

Казалось бы, ничего страшного в этом нет, но если газов слишком много, это может сказаться на качестве охлаждения и, как следствие, двигатель все равно будет перегреваться.

Но есть и хороший момент — любые микротрещины надо заделывать, так что не стоит отчаиваться. Главное вовремя найти, пока процесс не зашел слишком далеко, а потом сразу ехать на СТО.

признаков и симптомов трещины в ГБЦ, что делать, как устранить проблему.Методы обнаружения дефектов ГБЦ

Чтобы детали двигателя служили долго и полностью выполняли свои функции, необходимо при ремонте двигателя проводить дефектовку деталей. Для обнаружения микротрещин используйте соответствующее оборудование, многие повреждения невозможно обнаружить невооруженным глазом. Некоторое оборудование отлично подходит для выявления скрытых проблемных мест в детали, о таком инструменте мы поговорим ниже. Существует несколько методов обнаружения микротрещин, пористости и толщины стенки цилиндра.

Звуковые тестеры

Эти приборы хорошо подходят для измерения толщины, но нам пригодится для измерения стенки цилиндра, (не все цилиндры можно снять с блока) И так тестер состоит из самого прибора и отдельно подключенного щупа который излучает сигнал, который проходит через материал. Когда сигнал достигает противоположной стороны материала, сигнал возвращается к щупу, тестер, исходя из времени, за которое сигнал отразился и вернулся к щупу, отображает показание толщины.

Щуповые замеры производятся от верха цилиндра до самого низа и по всему диаметру. Особенно важно проверить места, где есть охлаждающие каналы. Возможность измерения толщины стенок цилиндров дает полную картину диаметра цилиндра, если мы хотим значительно увеличить рабочий объем двигателя. Слишком тонкие стенки образуются из-за износа или коррозии со стороны охлаждающих каналов.

Толщина стенки баллона не может быть тоньше 3мм иначе баллон просто лопнет при работе.

Для двигателей с турбонаддувом минимальная толщина будет несколько больше, все зависит от рабочего давления газа.

Перед использованием звукового тестера его необходимо откалибровать.

Замеры проводятся во всех без исключения цилиндрах, особенно чугунные блоки изначально могут иметь разную толщину стенок. Таким образом можно оценить состояние агрегата и его пригодность к эксплуатации, стоит ли вкладываться в его ремонт и выдержит ли он нагрузку.

Магнитный тестер микротрещин

Применяется только к материалам из чугуна и стали. Процесс испытаний основан на распределении металлического порошка по поверхности металла, обладающего магнитными свойствами. То есть деталь подвергается воздействию магнитного поля, на подозрительный участок с трещиной наносится очень мелкий металлический порошок, и по результатам распределения порошка можно судить о целостности испытуемой детали.

Для примера проверим седло клапана на наличие микротрещин, для этого следует очистить поверхность растворителем и тряпкой, ни в коем случае не механически, ножом или наждачной бумагой, это может скрыть трещину и еще больше затруднить ее обнаружение. И так поверхность чистая и сухая, наносим на поверхность седла клапана специальный металлический порошок и подносим магнит, если есть микротрещина то порошок соберется в ней и будет заметно, или наоборот, ее будет распространяться от трещины в зависимости от того, как расположены полюса магнита по отношению к испытуемой детали. Поэтому вращаем магнит относительно поверхности головы

И так поверхность чистая и сухая, наносим на поверхность седла клапана специальный металлический порошок и подносим магнит, если есть микротрещина то порошок соберется в ней и будет заметно, или наоборот, ее будет распространяться от трещины в зависимости от того, как расположены полюса магнита по отношению к испытуемой детали. Поэтому вращаем магнит относительно поверхности головы

Поиск микротрещин ультрафиолетом

Для диагностики микротрещин используется намагничивание детали, опять же только сталь или чугун и специальная жидкость, которая имеет свойство проникать в мельчайшие трещинки, а также светится под действием ультрафиолетовых лучей.

Для начала деталь заливают раствором, на примере коленчатого вала также можно провести диагностику шатунов. Второй этап – намагничивание детали с помощью специального устройства. После этого в темноте зажигается ультрафиолетовая лампа, любые микротрещины будут показаны ярко светящейся линией. Заключительный этап, после выявления дефекта и его обозначения, заключается в размагничивании детали обратной полярностью и очистке ее от раствора. Не оставляйте детали намагниченными в виде частиц металла, продукты износа от масла в дальнейшем прилипнут к ним и могут повлиять на дальнейшую работу двигателя.

Заключительный этап, после выявления дефекта и его обозначения, заключается в размагничивании детали обратной полярностью и очистке ее от раствора. Не оставляйте детали намагниченными в виде частиц металла, продукты износа от масла в дальнейшем прилипнут к ним и могут повлиять на дальнейшую работу двигателя.

проникающая краска

Этот фотохимический процесс обнаружения микротрещин используется без ультрафиолетового излучения. Применим к любым металлам сталь, железо, медь, алюминий, титан и т.д. Деталь окрашивается специальной краской, так как нет необходимости в магнитном поле, этот процесс можно использовать и для пластмассовых деталей.

В набор обычно входят 3 химиката, разбавитель, краска и проявитель. Растворитель подготавливает поверхность путем очистки и обезжиривания.На поверхность детали распыляется проникающая краска. Он просачивается в любые трещины, ямки и дефектные места.

Через некоторое время краска впитывается в деталь и высыхает, наносится специальный проявитель, который вступает в реакцию с краской и становятся хорошо видны участки с повышенной концентрацией краски в местах типа трещин. Существует два типа этих наборов: один позволяет обнаруживать трещины, второй тип может отлично маркировать трещину под воздействием ультрафиолета. Как только трещина обнаружена, тот же растворитель используется для очистки краски.

Существует два типа этих наборов: один позволяет обнаруживать трещины, второй тип может отлично маркировать трещину под воздействием ультрафиолета. Как только трещина обнаружена, тот же растворитель используется для очистки краски.

Проверка герметичности клапанов — важное мероприятие, так как от него во многом зависит прилегание впускных и выпускных клапанов к седлам. Сегодня вы узнаете как проверить герметичность клапанов, а так же как притереть клапана в домашних условиях с помощью специальных щупов и набора принадлежностей.

Без правильной и слаженной работы ГРМ (газораспределительного механизма) — бесперебойная работа двигателя невозможна, это необходимо понимать и своевременно выявлять все имеющиеся проблемы в работе этой системы.Играют ключевую роль в ГРМ клапан впускной и выпускной, как уже понятно из названия, одни выпускают, а другие впускают… Герметичность клапанов важный момент, от которого как уже было сказано выше многое зависит , иначе в камере сгорания не будет создано необходимое давление и работа ДВС будет неэффективной, а возможно и вовсе невозможной.

Для проверки герметичности клапана необходимо иметь:

- Широкую слесарную линейку или специальный шаблон;

- Паста для притирки;

- Керосин;

- Специальное приспособление для притирки клапанов.

Как проверить герметичность клапана?

Проверка герметичности клапана и седла осуществляется следующим образом:

1. Снимается ГБЦ (ГБЦ).

2. Головка блока цилиндров и корпус подшипника очищаются от грязи, нагара и других масляных отложений.

4. После осмотра рабочих поверхностей корпусов подшипников, подшипников распределительных валов, а также стенок отверстий крепления гидротолкателей на них не должно быть следов наплывов металла или заусенцев.

5. Направляющие и седла клапанов должны плотно прилегать к «телу» ГБЦ. Седла и клапаны не должны иметь трещин или следов прогара.

6. Используя шаблон выполнить проверку плоскостности ГБЦ, при отсутствии такового это можно сделать с помощью широкой слесарной линии. Приложите линейку ребром к нижней привалочной плоскости головки по диагонали, проверьте, нет ли зазора между головкой блока цилиндров и краем линейки. Как правило, его можно увидеть в центральной части или по краям.Измерьте зазор с обеих сторон с помощью щупа, максимально допустимый зазор составляет 0,1 мм. Если получится больше, придется фрезеровать привалочную плоскость или полностью заменить.

Приложите линейку ребром к нижней привалочной плоскости головки по диагонали, проверьте, нет ли зазора между головкой блока цилиндров и краем линейки. Как правило, его можно увидеть в центральной части или по краям.Измерьте зазор с обеих сторон с помощью щупа, максимально допустимый зазор составляет 0,1 мм. Если получится больше, придется фрезеровать привалочную плоскость или полностью заменить.

7. Далее необходимо проверить герметичность ГБЦ . Для выполнения такой проверки необходимо заткнуть подводящее окно к термостату на торцевой поверхности головки блока. Затем переверните головку и залейте керосин в ее рубашку охлаждения. Убедитесь, что нигде нет протечек, при их обнаружении следует отремонтировать или полностью заменить головку блока цилиндров.

8. Теперь очередь клапанов. К Проверка герметичности клапанов Положите головку блока цилиндров на ровный стол привалочной плоскостью вверх, затем залейте керосин в камеры сгорания головки и подождите пару минут. Эту процедуру также называют «заливкой». Если вы заметили, что уровень керосина в камере сгорания стал снижаться, или на столе появилась лужа, это означает, что один из клапанов в этой камере или оба клапана негерметичны, а значит, клапана необходимо притереть.

Эту процедуру также называют «заливкой». Если вы заметили, что уровень керосина в камере сгорания стал снижаться, или на столе появилась лужа, это означает, что один из клапанов в этой камере или оба клапана негерметичны, а значит, клапана необходимо притереть.

Как починить негерметичные клапаны? Притирка клапанов

1. Негерметичность клапанов устраняется притиркой их к седлам; при отсутствии трещин и повреждений на тарелке и клапане ее можно восстановить притиркой. Для выполнения данной процедуры необходимо:

2. Снять маслосъемный колпачок с клапана.

3. Снимите клапан, который плохо подходит к направляющей втулке.

5. Клапан устанавливается в ГБЦ, а «адаптируется» под притирку клапанов .

6. Прижимая клапан к седлу, притирку производят вращением клапана из стороны в сторону, совершая 10-15 таких движений, поворачивают его на 90° и снова продолжают притирку. Притирку следует производить до тех пор, пока на пластине и посадочном месте не образуется однородная ровная поверхность, а сами детали идеально прилегают друг к другу.

7. По завершении остатки притирочной пасты удаляются, и на место устанавливается клапан с новыми маслосъемными колпачками.

На этом у меня все, желаю удачи в работе! Спасибо, что читаете нас, до скорой встречи!

Дефекты, которые быстрее всего проявляются на головке блока цилиндров, — это мельчайшие трещины.Их появление не лучшим образом сказывается на работе блока цилиндров, а значит и двигателя в целом. Какие признаки указывают на появление повреждений головки, как проверить головку блока цилиндров — узнаем в этой статье.

Признаки появления микротрещин на головке БК следующие:

- Вибрация или так называемое троение двигателя при движении автомобиля в гору. Это явление может быть связано с появлением микротрещин. Если охлаждающая жидкость попадет в блок цилиндров, то она обязательно окажется на свечах зажигания.Просто выкрутите одну из свечей, если ее электрод мокрый — попробуйте жидкость на вкус. Если это антифриз или антифриз, то вкус будет слегка сладковатым, а это будет свидетельствовать о том, что антифриз попадает в блок цилиндров через микротрещины в его головке.

- Вспенивание моторного масла также должно наводить на подозрение на микротрещины для проверки ГБЦ. Моторное масло пенится из-за попадания в него тосола (тосола). При этом уровень охлаждающей жидкости в бачке постоянно снижается, и требует доливки до нормального уровня, а на поверхности антифриза в бачке образуется масляная пленка.Двигатель на это тоже реагирует, в теплую погоду — либо понижением температуры, либо ее повышением.

- Антифриз закипает. Чтобы констатировать неисправность ГБЦ, нужно открыть расширительный бачок, долить необходимое количество антифриза и запустить двигатель. Если охлаждающая жидкость практически сразу закипает, значит ГБЦ не работает.

- Моторное масло заканчивается слишком быстро. Если трещина на головке БЦ образовалась возле впускного клапана, то при работающем двигателе масло будет постоянно подсасываться в цилиндр.Если через впускной клапан будет втягиваться не масло, а антифриз, то поршни цилиндра станут идеально чистыми – это можно проверить, выкрутив свечи зажигания.

Как проверить головку блока цилиндров

Проверить можно несколькими способами. Посмотрите видео ниже.

Проверка магнитами и металлической стружкой

Это самый быстрый и простой способ проверки ГБЦ. По всей плоскости головки установлены магниты, а сама головка обсыпана металлической стружкой.Стружка начинает двигаться в сторону магнитов, застревая в щелях, мелких углублениях и таким образом делая их заметными для глаза.

Проверка специальной жидкостью

- Промойте плоскость головки любым растворителем.

- Нанесите на вымытую поверхность специальную жидкость и оставьте на несколько минут.

- Как только вы удалите сухой тканью остатки жидкости, дефекты, присутствующие на головке, проявятся.

Испытание под давлением

Давление можно использовать для проверки головки блока цилиндров, погружая ее под воду или не погружая.

Погружение под воду:

- Перед погружением в воду нужно закрыть все каналы головы.

Затем поместите головку блока цилиндров в емкость и залейте ее горячей водой.

Затем поместите головку блока цилиндров в емкость и залейте ее горячей водой. - Подайте сжатый воздух на контур головки. Если где-то есть крошечные трещинки, то в этом месте появятся пузырьки.

Не погружается в воду:

- Так же, как и в первом случае, закрываем каналы контура головы.

- Приготовьте мыльный раствор и налейте его на крышку головки.

- Подача сжатого воздуха в контур. Микротрещины в ГБЦ можно обнаружить по мыльным пузырям.

Испытание водой

Для проверки головки блока цилиндров вам потребуется заполнить ее водой.

- Плотно закройте все отверстия головки.

- Залить в канал большое количество воды.

- Поднять давление в канале до 0,7 МПа, накачав в него воздух.

- Оставьте головку блока цилиндров на несколько часов. Если по истечении этого времени вода полностью уходит из головки, значит, в детали есть трещины.

Видео: Как проверить ГБЦ на микротрещины

Если видео не отображается, обновите страницу или

Деформации ключевых элементов двигателя, таких как блок цилиндров и головка блока цилиндров, являются серьезными неисправностями, которые при несвоевременном устранении могут привести к необходимости капитального ремонта двигателя. Образование трещин в блоке цилиндров и головке блока цилиндров – одна из самых сложных поломок в автомобиле.Трещины могут возникать из-за удара (например, при аварии), из-за сильного износа или производственного брака. В этой статье мы рассмотрим, как определить, что блок двигателя или ГБЦ треснул, и что с этим можно сделать.

Образование трещин в блоке цилиндров и головке блока цилиндров – одна из самых сложных поломок в автомобиле.Трещины могут возникать из-за удара (например, при аварии), из-за сильного износа или производственного брака. В этой статье мы рассмотрим, как определить, что блок двигателя или ГБЦ треснул, и что с этим можно сделать.

Признаки трещины в блоке цилиндров и ГБЦ

Есть несколько признаков, при обнаружении которых стоит бить тревогу и отправлять двигатель на диагностику. Они могут указывать как на образование трещин в двигателе, так и на другие неисправности.Чаще всего трещины в блоке цилиндров и ГБЦ обозначают:

- Обычный . Если из-за трещины система перестанет быть герметичной, это приведет к утечке охлаждающей жидкости и постоянному перегреву двигателя. Также такая проблема может возникнуть из-за выгорания или других дефектов;

- Проблемы с работой устройства контроля температуры (термопары). Это чревато сильным перегревом двигателя и его деформацией;

- Не держится давление в расширительном бачке и образуются воздушные пробки;

- Неверные индикаторы.

Если стрелка датчика температуры хаотично меняется то вверх, то вниз, это может свидетельствовать о резких скачках температуры самого двигателя во время работы;

Если стрелка датчика температуры хаотично меняется то вверх, то вниз, это может свидетельствовать о резких скачках температуры самого двигателя во время работы; - Вибрации двигателя. Один из самых явных признаков трещин в блоке цилиндров. Если двигатель чрезмерно вибрирует или тарахтит, особенно при движении в гору, это может свидетельствовать о наличии микротрещин в блоке цилиндров.

Как найти трещины в блоке цилиндров

Не всегда, когда речь идет о трещине в блоке цилиндров, подразумевается серьезный визуально заметный дефект. Довольно часто это микротрещины, которые можно определить одним из следующих методов:

- Пневматический обжим;

- Использование ультразвукового сканирования;

- Применение специализированного магниточувствительного оборудования;

- Гидроуправление.

Каждый из этих способов позволяет определить, есть ли микротрещины в блоке цилиндров, и где именно они расположены. Чаще всего в сервисных центрах при отсутствии специализированного оборудования для диагностики блока цилиндров используют метод поиска трещины с помощью воды или воздуха.

Суть этого метода проста — в блок цилиндров закачивается вода, и если она просачивается, то в этом месте есть трещина. При использовании воздуха внутрь нагнетается воздух, а сама деталь погружается под воду, тем самым по наличию пузырьков на поверхности воды можно будет понять, есть ли трещина.

Примечание. Для точного определения места трещины можно использовать магниты. Их устанавливают по краям предполагаемого разъема блока цилиндров, после чего пространство между ними заполняют токопроводящими опилками.Если есть трещина, силовые линии магнитного поля разорвутся, и в месте, где находится микротрещина, будут собираться опилки.

Как заделать трещину в блоке цилиндров

В зависимости от степени повреждения могут применяться различные способы ремонта блока цилиндров. Стоит отметить, что в некоторых случаях целесообразнее заменить блок, а не ремонтировать его.

метод сварки

Самый распространенный способ закрытия трещины в блоке цилиндров. В то же время сварка блока цилиндров является довольно сложной работой, так как предполагает строгое соблюдение технологического регламента. Если при сварке будут допущены ошибки, то при работе двигателя шов разойдется и проблема вернется.

В то же время сварка блока цилиндров является довольно сложной работой, так как предполагает строгое соблюдение технологического регламента. Если при сварке будут допущены ошибки, то при работе двигателя шов разойдется и проблема вернется.

При сварке концы трещины на блоке цилиндров изначально засверливаются. Это необходимо сделать, чтобы избежать возможности распространения трещины. Сверление и дальнейшее шлифование осуществляются под углом 90 градусов.

Далее начинается процесс сварки.Для этого блок цилиндров необходимо нагреть до 650 градусов Цельсия, после чего накладывается сплошной шов с использованием чугунно-медного присадочного стержня и флюса. Далее деталь постепенно охлаждают в термошкафу.

Важно: Не охлаждайте деталь резко, иначе это приведет к разрыву шва.

Стоит отметить, что возможна сварка блока цилиндров без его нагрева. Для этого следует использовать электросварку и медные электроды в жестяной обертке.По окончании работы наложенный шов необходимо обезжирить ацетоном или специальными составами. Поверх шва затем нужно нанести шпателем слой эпоксидной пасты. Далее деталь необходимо «высушить», оставив ее при комнатной температуре на 24 часа, чтобы эпоксидка полностью высохла. Заключительный этап – шлифовка обработанного шва.

Поверх шва затем нужно нанести шпателем слой эпоксидной пасты. Далее деталь необходимо «высушить», оставив ее при комнатной температуре на 24 часа, чтобы эпоксидка полностью высохла. Заключительный этап – шлифовка обработанного шва.

Метод наложения эпоксидной смолы и стекловолокна

Простой метод, позволяющий устранить мелкие трещины на поверхности блока цилиндров. Метод заключается в создании на поверхности трещины дополнительного слоя из эпоксидной пасты и стекловолокна.

Чтобы заделать трещину таким способом, предварительно нужно хорошо обезжирить поверхность, чтобы нанесенные составы лучше «прижились». Далее поочередно наносится несколько слоев эпоксидной пасты и несколько слоев стеклоткани. Последний слой должен быть эпоксидным.

Метод SEAL-LOCK

Достаточно трудоемкий современный способ устранения трещин в блоке цилиндров. Его явным преимуществом является возможность проведения работ без сварки и без демонтажа самого двигателя.Суть метода заключается в заполнении существующих трещин мягким металлом.

Работа выполняется следующим образом:

В отличие от метода ремонта сваркой шва, метод SEAL-LOCK позволяет получить более надежный шов, не восприимчивый к температурным перепадам.

Ремонт ГБЦ, как вы понимаете, долгая кропотливая работа, требующая особой внимательности. Если вы думаете, что это все равно, что поссать на два пальца, то сильно ошибаетесь. Я скажу вам, почему.Для начала нужно снять головку, на некоторых автомобилях проще снять весь двигатель, чем снимать только головку. Снятую головку необходимо тщательно промыть соляркой, а лучше бензином, и очень хорошо было бы опустить ее в ванночку с едким натром.

Дальнейший визуальный осмотр и диагностика. Алюминиевые головки имеют такую особенность или свойство — после перегрева плоскость ГБЦ немного искривляется, после чего прокладка ГБЦ (ГБЦ) начинает пропускать масло и воду в малых или больших количествах.Масло и охлаждающая жидкость могут просачиваться как наружу (в результате двигатель загрязняется и выглядит как требующий ремонта), так и внутрь двигателя, где охлаждающая жидкость будет попадать в поддон и смешиваться с моторным маслом, превращаясь в моторный яд, от которого шатается двигатель. двигатель вашего автомобиля очень быстро.

двигатель вашего автомобиля очень быстро.

Нужно проверить плоскость, для этого у меня есть специальная линейка, идеально ровная, изготовленная на заводе сверхточных приборов специально для измерения неровностей плоских поверхностей. Как человек, не имеющий такого прибора, может измерить плоскость ГБЦ, я даже не знаю… Но если все-таки найдете что-то подходящее с идеально ровной поверхностью, то сделайте следующее: 1. Очистите плоскость головки от нагара, накипи и остатков старой прокладки ГБЦ. 2. На зачищенную плоскость ГБЦ расположите свой «измеритель» по длине головки и посмотрите на зазор между прибором и плоскостью ГБЦ, переместите прибор по всей плоскости, установите его по диагонали и снова искать пробел. Если зазора нет, то плоскость ГБЦ в порядке; если есть зазор 0.5-1мм, то голову лучше подрезать или, если позволяют финансы, поставить новую. если зазор больше 2мм, то головку нужно восстанавливать, то есть надо подрезать. При облицовке ГБЦ снимается криволинейный слой плоскости, после чего ГБЦ снова можно использовать. P.S. Водитель, который хотя бы раз в неделю проверяет масло в двигателе, видя, что масло увеличилось вдвое, а радиатор наполовину пуст, просто заливает в радиатор побольше антифриза и едет дальше, через несколько дней попадет в ремонт и запасные части.

P.S. Водитель, который хотя бы раз в неделю проверяет масло в двигателе, видя, что масло увеличилось вдвое, а радиатор наполовину пуст, просто заливает в радиатор побольше антифриза и едет дальше, через несколько дней попадет в ремонт и запасные части.

yamotorist.ru

Как проверить ГБЦ на ваз 2114 — Ремонт 2114

Для выполнения работ по проверке ГБЦ потребуются:

- набор плоских щупов

- специальный шаблон или широкая слесарная линейка

Видео по теме:

Remont2114.ru

Проверка ГБЦ

Удалите все отложения со стенок камер сгорания (рис. 2.121). Проверьте головку блока цилиндров на наличие трещин во впускных и выпускных отверстиях, камерах сгорания и на поверхности головки.Используя поверочную линейку и щуп, проверьте плоскостность стыка головки цилиндров и блока цилиндров в общей сложности в 6 местах. Если деформация превышает предел, откорректируйте поверхность уплотнения с помощью пластины и наждачной бумаги № 400 (водостойкая наждачная бумага из карбида кремния): оберните пластину наждачной бумагой и отшлифуйте поверхность уплотнения, чтобы удалить выпуклости. Если после этого результаты измерения не соответствуют действительности (превышают предельное значение), замените головку блока цилиндров. Утечка продуктов сгорания через плоскость головки и блока цилиндров часто является следствием деформации уплотняющих поверхностей: такая утечка приводит к снижению мощности двигателя (рис.2.122). Предельное значение отклонения уплотняемой поверхности головки блока цилиндров от плоскости: 0,03 мм. Деформация привалочных поверхностей коллекторов: Проверьте привалочные поверхности коллекторов на головке блока цилиндров с помощью поверочной линейки и щупа, чтобы определить, можно ли исправить поверхности или требуется замена головки блока цилиндров (рис. 2.123). Предельное значение деформации посадочных поверхностей впускного и выпускного коллекторов на головке блока цилиндров: 0,05 мм.

Если после этого результаты измерения не соответствуют действительности (превышают предельное значение), замените головку блока цилиндров. Утечка продуктов сгорания через плоскость головки и блока цилиндров часто является следствием деформации уплотняющих поверхностей: такая утечка приводит к снижению мощности двигателя (рис.2.122). Предельное значение отклонения уплотняемой поверхности головки блока цилиндров от плоскости: 0,03 мм. Деформация привалочных поверхностей коллекторов: Проверьте привалочные поверхности коллекторов на головке блока цилиндров с помощью поверочной линейки и щупа, чтобы определить, можно ли исправить поверхности или требуется замена головки блока цилиндров (рис. 2.123). Предельное значение деформации посадочных поверхностей впускного и выпускного коллекторов на головке блока цилиндров: 0,05 мм.карманз.com

Как проверить ГБЦ после шлифовки?

Проверить ГБЦ, в принципе, не так уж и сложно.

Очистить ГБЦ от грязи, масла, стружки. Внимательно осмотрите головку со всех сторон, чтобы убедиться в отсутствии раковин и трещин.

В специализированных мастерских плоскость головки блока проверяется специальным шаблоном.

В домашних условиях, когда этого шаблона нет, плоскостность можно проверить металлической широкой длинной линейкой.Его необходимо нанести на плоскость головки ребром, на рисунке показано в каких местах наносить

И проверить зазоры щупом. Зазор проверяют по всему периметру. В идеале не должно быть зазоров. Но если зазор не более 0,01 мм, то это допускается.

Подчеркиваю и выделяю: ГБЦ новая или полированная, зазор НЕ БОЛЕЕ 0,01 мм.

Т.к. при оставленных зазорах в 0,1 мм (в некоторых инструкциях по ремонту допущена именно эта опечатка) будет большая вероятность пробития прокладки ГБЦ.А это опять же разбор и ремонт ГБЦ, а то и всего двигателя, вплоть до его замены.

Головку блока цилиндров также необходимо проверить на герметичность. Это можно сделать, например, залив в охлаждающую полость керосин, закупорив отверстие подачи жидкости. Опрессовку тоже делают сжатым воздухом около 1,5 — 2 атмосфер, но для этого, конечно, нужен компрессор, ванна, то есть определенные условия.

Когда головка проверена, отшлифована и еще раз проверена на плоскостность, на герметичность, то можно устанавливать клапаны, после их притирки, а после сборки также проверить их на герметичность керосином.Если керосин не течет около получаса, то это хороший признак того, что клапана притерты.

Блок цилиндров, естественно, тоже не забудьте почистить от нагара, промыть от грязи, почистить и продуть все каналы. Промойте картер, приемную сетку масляного насоса, убедитесь в работоспособности самого масляного насоса. Ну что же, можно переходить к окончательной сборке мотора.

(PDF) Анализ усталостных трещин головок цилиндров дизельных двигателей

382 H.Ашури и др.

15. Киченин Дж., Данг ван К., Бойтард К., 1996, Конечно-элементное моделирование новой модели двух-

-диссипативных механизмов для сыпучего полиэтилена средней плотности, Journal of Material Science,

32, 1653-1661

16. Кох Ф., Массан Ф., Деустер У., Лоепрехт М., Марквард Х. , 1999, Малоцикловая усталость

, 1999, Малоцикловая усталость

алюминиевых головок цилиндров – расчет и измерение деформации при работе с огнем, SAE

International Paper, № 1999-01-0645

17.Lemaitre J., Chaboche J., 1990, Механика твердых материалов, Cambridge University Press,

Cambridge

18. Li J., Wang P., Cui X., Li K., Yi R., 2013, Gray cast железная головка блока цилиндров, термомеханический

анализ усталости, Труды Всемирного автомобильного конгресса FISITA 2012 г. Конспект лекций по

Электротехника, 189, 243-257

19. Метцегер М., Лейденфрост М., Вернер Э., Ридель Х. , Seifert T., 2014, Прогноз срока службы головок цилиндров из чугуна EN-GJV 450 при комбинированных термомеханических и усталостных нагрузках

, SAE International Paper, No.2014-01-9047

20. Мирсалим С.М., Чамани Х.Р., Резалоо Ю., Кешаварз М., Джафарабади М., 2009, Ана-

лизис треснувшей головки блока цилиндров дизельного двигателя из-за усталости и улучшения его конструкции, 6-я Международная конференция по двигателям внутреннего сгорания

, Тегеран

21. Мориди А., Азади М., Фаррахи Г.Х., 2011a, Толщина покрытия и влияние шероховатости на напряжение

Мориди А., Азади М., Фаррахи Г.Х., 2011a, Толщина покрытия и влияние шероховатости на напряжение

Распределение A356.0 под термомеханической нагрузкой, Журнал Procedia Engineering, 10,

1372-1378

22.Мориди А., Азади М., Фаррахи Г.Х., 2011b, Численное моделирование системы термобарьерного покрытия

при термомеханической нагрузке, Всемирный инженерный конгресс, Лондон

23. Мориди А., Азади М., Фаррахи Г.Х., 2014 , Анализ термомеханического напряжения системы теплозащитного покрытия

с учетом влияния толщины и шероховатости, Journal of Surface and Coating, 243,

91-99

24. Рахман М.М., Арффин А.К., Абдулла С., Нур М.М., Бейкер Р.А., Малек М.A.,

2008, Прогноз усталостного ресурса головки блока цилиндров для двухтактного линейного двигателя с использованием подхода «напряжение-ресурс»,

Journal of Applied Science, 8, 3316-3327

25. Remy L., Petit J., 2001, Взаимодействие температуры и усталости, Elsevier

26. Shoja’efard MH, Ghaffarpour MR, Nourpour AR, Alizadenia S., 2006, Thermo-

Shoja’efard MH, Ghaffarpour MR, Nourpour AR, Alizadenia S., 2006, Thermo-

— механический анализ головки блока цилиндров двигателя, Journal of Automotive Engineering, 220, 627-636

27. Су Х., Зубек М., Ласецкий Дж., Engler-Pinto Jr CC, Tang C., Sehitoglu H., Allison

J., 2002, Анализ термической усталости головок цилиндров из литого алюминия, SAE International Paper,

№ 2002-01-0657

28. Sun GQ, Шанг Д.Г., 2010 г., Прогнозирование усталостной долговечности при многоосевой циклической нагрузке с использованием анализа методом конечных элементов

, Journal of Material and Design, 31, 126-133

29. Такахаси Т.И., Нагаёси Т., Кумано М., Сасаки К. ., 2002, Анализ термопластически-упругой ползучести

головки блока цилиндров двигателя, SAE International Paper, No.2002-01-585

30. Takahashi TI, Sasaki K., 2010, Малоцикловая усталость головки блока цилиндров из алюминиевого сплава с учетом изменения метрологической микроструктуры, Journal of Procedia Engineering, 2, 767-776

31 Thalmair S. , Thiele J., Fishersworring-Bunk A., Ehart R., Guillou M., 2006, Головки цилиндров

, Thiele J., Fishersworring-Bunk A., Ehart R., Guillou M., 2006, Головки цилиндров

для прогнозирования термомеханической усталостной долговечности мощных бензиновых двигателей, SAE International

Paper No. 2006- 01-0655

32. Томас Дж.J., Vergner L., Bignonnet A., Borret SM, 2002, Термомеханический дизайн в автомобильной промышленности

, SAE International Paper, № 2002-01-0659

33. Thomas JJ, Vergner L., Bignonnet А., Чаркалюк Е., 2004, Термомеханическое проектирование

в автомобильной промышленности, Журнал усталости и разрушения инженерных материалов и конструкций,

27, 887-895

Головки цилиндров для бензиновых двигателей большой мощности

Абстрактный Растущие требования к КПД двигателя и удельной мощности привели к постоянному увеличению нагрузки на внутренние компоненты двигателей внутреннего сгорания.Поэтому оценка долговечности таких компонентов становится все более востребованной, что обусловлено как надежностью, так и экономическими требованиями. В этом контексте процесс моделирования головки блока цилиндров TMF, установленный в BMW, представлен в следующей статье. Численная модель способна учитывать историю термомеханического нагружения. Это приводит к временной эволюции характеристик материала в течение срока службы из-за старения алюминиевых сплавов. Таким образом, вязкопластическая конститутивная модель сочетается с моделью старения, чтобы учесть изменение структуры осадков и влияние на свойства материала, особенно для нетермообработанных вторичных алюминиевых сплавов.Развитие локальных повреждений моделируется на основе роста микротрещин. Для калибровки модели срока службы были проведены циклические изотермические и анизотермические испытания на усталость. Анализ сопряженной теплопередачи используется для расчета распределения температуры, которое проверяется с помощью измерений переходных тепловых испытаний двигателя. Прогнозы модели старения были подтверждены с помощью микроструктурных исследований и измерений твердости головок цилиндров, работающих в различных условиях испытаний.