Прокачка газовых амортизаторов перед установкой

Содержание

Всем привет! Когда амортизаторы длительное время эксплуатируются на авто, они постепенно изнашиваются и нуждаются в замене. При этом смена узла включает в себя некоторые важные нюансы. Если вы решили взяться за работу своими руками, обязательно нужно знать, как прокачать амортизаторы перед установкой и сделать это правильно.

Прежде чем мы приступим, советую ознакомиться с нашей недавней статьей, где были рассмотрены передние стойки амортизаторов. Ссылку я оставлю здесь . Проходите, читайте, получайте новую полезную информацию.

Именно прокачка считается ключевым условием для правильной установки и дальнейшей эффективной работы узла. Если не сделать это, деталь выйдет из строя. Причем под условия гарантийного случая подобная неисправность не подпадает. Все придется исправлять за свой счет.

Зачем делается прокачка

Не все понимают, зачем делается прокачка и вообще нужно ли ее проводить. На этот счет следует внести некоторую ясность, чтобы окончательно понять смысл прокачки и острую необходимость в проведении подобной процедуры.

На этот счет следует внести некоторую ясность, чтобы окончательно понять смысл прокачки и острую необходимость в проведении подобной процедуры.

Рабочие механизмы амортизаторов включают в состав своей конструкции специальные гильзы. Если внутрь них проникнет воздух, тогда вернуться в первоначальное положение устройство не сможет. Причем перед монтажом воздух обязательно удаляется из новых и старых деталей, если вы вдруг купили подержанные амортизаторы, поскольку цена их оказалась ниже. Нельзя исключать, что в процессе ремонта подвески или при дефектовке внутрь механизма проник воздух.

В процессе хранения и транспортировки масло, входящее в состав амортизатора, проникает в наружный цилиндр конструкции, из-за чего газ в итоге оказывается внутри системы. Подобное явление приводит к тому, что после установки даже новой детали слышен стук.

За счет выполнения специальных действий из цилиндра удаляется лишний воздух. Делается это непосредственно перед установкой.

И все равно актуально спросить, зачем это делается. Все предельно просто. Для обеспечения правильной, эффективной и длительной работы новых устанавливаемых амортизаторов в состав зависимой или независимой подвески.

Важные нюансы правильной прокачки

В настоящее время продается внушительное количество различных автомобильных амортизаторов, в числе которых:

- Каяба;

- Монро;

- Фенокс;

- Демфи;

- Bosch;

- Sachs;

- SS20, устанавливаемые в основном на ВАЗ;

- Febi;

- Boge;

- ASM;

- Delphi;

- RTS и пр.

В действительности прокачать амортизаторы самостоятельно не так сложно. Нужно лишь знать о некоторых основных нюансах, общих рекомендациях, а также принимать во внимание тип детали. Для каждой разновидности существует своя специальная инструкция. Многое вы с легкостью подчеркнете из видео руководство по прокачке.

Зачастую даже специальный инструмент не потребуется. Главное иметь в распоряжении рукавицы, чтобы исключить повреждение рук, а также защититься от загрязнений.

Главное иметь в распоряжении рукавицы, чтобы исключить повреждение рук, а также защититься от загрязнений.

Что же касается общих правил, то они примерно следующие:

- После прокачки и непосредственно до момента установки амортизатор следует сохранять строго в вертикальном положении;

- Если перевернуть элемент, внутрь снова проникнет воздух;

- На некоторых амортизаторах требуется сливать масло;

- Процедура прокачки во многом зависит от типа используемой детали;

- Слить масло можно за счет провала поршня в нижнюю часть конструкции, не дожимая около 30 мм;

- Альтернативным вариантом считается использование специальной канавки, предусмотренной производителем.

Помимо общих рекомендаций, обязательно отталкивайтесь от инструкции, актуальной для конкретного типа автомобильного амортизатора.

Прокачиваемые виды амортизаторов

Наверняка вы знаете, что амортизаторы делятся на масляные, газовые и газомасляные. Все они довольно активно используются в конструкции транспортных средств.

Все они довольно активно используются в конструкции транспортных средств.

При этом прокачка требуется для всех категорий узлов подвески:

- передних амортизаторов;

- задних;

- новых деталей;

- подержанных;

- оригинальных;

- аналоговых;

- однотрубных;

- двухтрубных;

- разборных;

- неразборных.

Как видите, не имеет значения, о каких именно амортах идет речь. Все они подлежат предварительной прокачке перед установкой. Пусть у вас в распоряжении обычная старенькая Газель или новенькая Ауди. Хотя владельцы дорогих авто зачастую предпочитают обслуживаться в автосервисах. Но сейчас не об этом.

Хотя не принципиально важно, будут ли амортизаторы задние и новые, либо передние и подержанные, особое внимание стоит обратить на конкретный тип элемента. Для газовых, масляных и газомасляных амортов есть свои инструкции. Опираясь на них, вы сможете своими руками прокачать деталь, и стойка будет работать долго, качественно и эффективно.

Газовые амортизаторы

Начнем с прокачки именно этих амортов. В качестве газа чаще всего здесь используется азот. Прокачать их не сложно. Нужно лишь придерживаться определенной последовательности действий:

- Переверните узел так, чтобы шток был направлен вниз, в сторону пола;

- Теперь плавно начинайте сжимать амортизатор;

- После сжатия зафиксируйте его в таком положении на несколько секунд;

- Затем переверните запчасть наоборот;

- Подержите шток зажатым 4-5 секунд;

- До упора выдвините шток обратно;

- Переверните амортизатор;

- Оставляйте элемент в горизонтальном положении и устанавливайте на авто.

На этом прокачка считается завершенной. Как я и говорил, ничего сложного. Не спешите, но и старайтесь не передерживать амортизаторы газового типа в сжатом состоянии дольше 6 секунд.

Масляные амортизаторы

В случае с такими автомобильными амортами процедура несколько отличается. Тут крайне важно строго следовать заданному алгоритму.

- Разместите аморт штоком вниз, как и в случае с газовыми элементами;

- Плавно сжимайте до упора амортизатор;

- Завершив сжатие, не отпускайте деталь и удерживайте 2-3 секунды;

- Не отпуская шток, переверните аморт;

- Подержите в сжатом состоянии до 6 секунд;

- В это время воздух должен выйти;

- Затем до упора вытащите шток;

- Переверните аморт штоком вниз;

- Подождите около 3 секунд, и еще проведите аналогичные манипуляции минимум 3 раза.

Хотя считается, что оптимальное число подобных подходов для масляных автомобильных амортизаторов составляет 6.

Когда дойдете до третьей по счету прокачки, обязательно выполните так называемое контрольное действие. Заключается оно в следующем:

- поверните аморт так, чтобы шток был направлен вверх;

- сделайте несколько коротких, но резких сжатий штока.

При этом ход в правильно прокаченном амортизаторе обязан быть максимально плавным, никаких провалов и рывков. Если подобное наблюдается, нужно повторить процедуру прокачки.

Газомасляные

Если у вас не возникало никаких проблем с проверкой амортизаторов на работоспособность , то и с этой задачей вы легко справитесь своими руками.

Газомасляные элементы обязательно прокачиваются непосредственно перед установкой. Делать такую процедуру заранее фактически не имеет смысла.

- Переверните стойку так, чтобы цилиндр был направлен вверх;

- Сожмите аморт и удерживайте его в сжатом положении 3-4 секунды;

- Переверните элемент, не разжимая деталь;

- Медленно и постепенно начните вытягивать цилиндр до его начального положения;

- Повторите аналогичную процедуру минимум 3-4 раза;

- Между подходами делается перерыв буквально в несколько секунд;

- Не переворачивайте аморт после завершения прокачки.

Если вы случайно уроните или перевернете уже прокаченный газомасляный амортизатор, монтировать его на автомобиль нельзя. Сначала обязательно повторите проведенную ранее профилактику и подготовку.

Сначала обязательно повторите проведенную ранее профилактику и подготовку.

Когда по каким-то причинам у вас не получается прокачать аморты, вы не уверены в собственных силах или чувствуете посторонние звуки, исходящие от работы подвески после замены деталей, лучше обратиться за помощью к квалифицированным специалистам.

Думаю, на этом можно заканчивать. Если у вас есть вопросы, обязательно задавайте их в комментариях. А также делитесь личным опытом по самостоятельной прокачке амортизаторов. Возможно, дадите какие-нибудь дельные советы.

Спасибо за внимание! Подписывайтесь, оставляйте отзывы, приглашайте к нам своих друзей и знакомых!

(3 оценок, среднее: 5,00 из 5)

Понравилась статья?

Подпишитесь на обновления и получайте статьи на почту!

Гарантируем: никакого спама, только новые статьи один раз в неделю!

Опытные водителя знают насколько важна прокачка амортизатора перед его установкой.

И неважно масляной он или газово-масляной (газовый), от Каяба или другого производителя, для ВАЗ 2107 или Mitsubishi OUTLANDER XL, если своевременно не прокачать амортизационную стойку (другое название устройства), то это негативно скажется на ее эксплуатационных качествах и сроков службы.

А также это позволит вовремя выявить бракованное изделие и провести его замену по гарантии.

И еще, если автомобиль не эксплуатировался больше года тоже рекомендуется прокачать его амортизаторы вне зависимости от их типа так как долгая стоянка неблагоприятно влияет на оптимальное состояние рабочих составов (масла, воздуха, азота).

Дальше мы расскажем, как правильно прокачать масляные, газо-масляные (газовые) амортизаторы перед их установкой.

Чем отличаются изделия газово-масляные от масляных

Из самого названия уже ясно, что основное их отличие – это рабочий состав, который используется внутри устройства.

В масляных амортизаторах рабочее пространство заполняется гидравлическим маслом.

Основной недостаток таких типов устройств – это аэрация (вспенивание масла), которое происходит в результате изменения физико-химических свойств жидкости при воздействии на нее поршня в малом пространстве.

Это проявляется провалом в работе устройства и нехарактерными для них звуками.

Частичное понижение аэрации достигается за счет замены воздуха газом азот, в результате появились газо-масляные аналоги, которые бывают одно или двухтрубными.

Однотрубные часто называют газовыми, потому что там масло и газ разделены подвижной перемычкой и не смешиваются.

Сильный подпор обеспечивает давление газа в районе 10 – 30 атмосфер также существуют регулируемые аналоги. В основном устанавливаются на спортивные автомобили.

У двухтрубных газово-масляных амортизаторах подпор газа меньше – от 3 до 10 атмосфер.

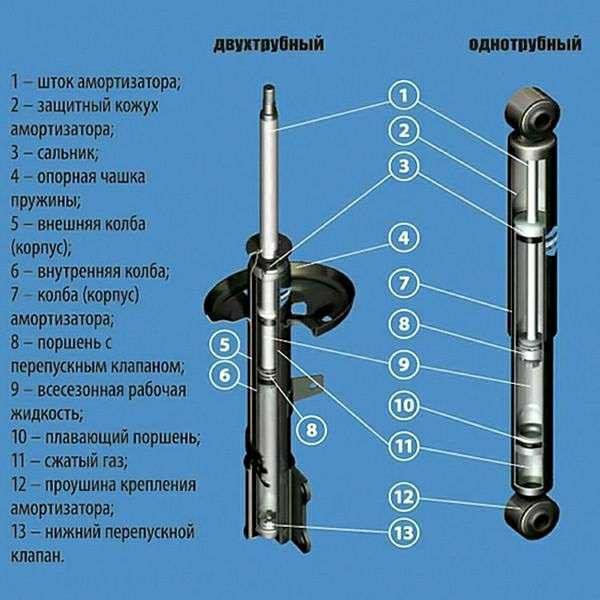

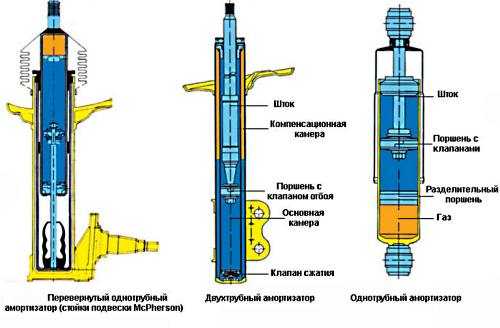

Но не будет углубляться в тему, ведь не за этим вы сюда пришли. Устройство амортизатора можно посмотреть на фото ниже.

Почему нужно делать прокачку

Все новые амортизаторы складируют в лежачем положении, это удобно и не занимает много места.

Внутри изделия конструктивно предусмотрена компенсационная емкость куда может стекать масло, когда оно находится в горизонтальном положении.

Поэтому если установить не прокаченный амортизатор, то, как правило, сразу или через время появляются стуки, через пару тысяч километров пробега возможна течь рабочей жидкости. На что и грешат многие неопытные автовладельцы.

Поэтому идея состоит в том, чтобы, сделав прокачку, вернуть рабочую жидкость в предусмотренные для нее полости, а затем оставить устройство в вертикальном положении до момента установки, чтобы опять не произошло перетекания.

Также нужно понимать, что можно купить амортизаторы, каждый из которых лежал определенное время на складе и это время может сильно отличаться.

Поэтому не стоит волноваться если усилия воздействия на каждый из них при прокачке, а также скорость перемещения штока стойки в обратное положение, могут отличаться — это нормально.

Также нужно понимать, что если вышли из строя, к примеру, две амортизационные стойки с левой или правой сторон, то замену нужно проводить сразу всех устройств иначе возможна раскачка автомобиля во время движения.

Прокачиваем оригинальные масляные амортизаторы Лада Приора

Данные способы прокачки подходят для большинства амортизационных стоек, устанавливаемых на отечественные автомобили, включая и ВАЗ 2107.

Выполнить работы вручную непросто, но возможно. Обратите внимание, передние амортизаторы на Приору незаменяемые и от других моделей, особенно ВАЗ 2110 не подходят, там другие пружины.

Существуют два способа прокачки, без переворачивания и с переворачиванием амортизационной стойки.

Но существуют общие рекомендации, которые нужно выполнять во всех случаях.

Способ 1

Поставьте амортизационную стойку на ровное место проушиной вниз.

Задача состоит в том, чтобы при прокачке не менее 10 раз полностью вытянуть шток и вернуть его обратно, тем самым обеспечив жидкости (маслу) равномерное заполнение рабочего пространства.

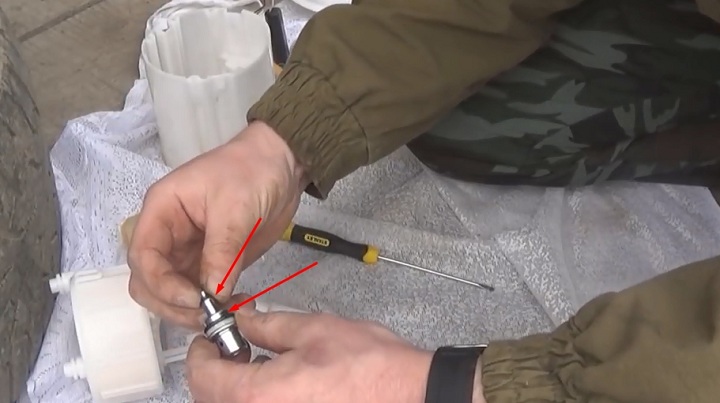

Руками шток вытянуть тяжело, поэтому придумывают разные приспособления.

В нашем случае можно взять разводной ключ на 30 с отверстием в рукоятке диаметр которого как раз позволяет использовать инструмент в качестве рычага.

Оденьте ключ на шток таким образом, чтобы не задевалась резьба и возьмите его на излом.

Не резко, равномерно прилагая усилия, вытяните его до упора.

Возвращаем обратно ровно, без всяких рывков.

Вниз последний должен идти легче, чем вверх, идеальный случай, когда опускание происходит под своим весом. Но если шток без воздействия на него не опускается, это не страшно.

Повторяем действия циклично не менее 10 раз, обратите внимание на возможные рывки при втягивании и вытягивании стойки, посторонние звуки и бульканья.

Допускается их наличие вначале и середине процедуры, но в конце прокачки их не должно быть. При необходимости циклы увеличьте до 15 – 20 раз.

Стойки задней подвески на Приору взаимозаменяемые, сюда подойдет задняя стойка от ВАЗ 2110, 2111, 2112, Lada Samara, Granta, Kalina.

Используя тот же ключ на 30 прокачиваем задний амортизатор.

Обратите внимание – на задней стойке в комплекте не идет болт, поэтому увеличивается вероятность повреждения резьбы.

Временно вкрутите туда любой другой болт или делайте прокачку с особой осторожностью.

В нижнюю часть, в отверстие, вставьте стержень (можно большую отвертку), чтобы придерживать стойку ногами.

После прокачки амортизаторы можно установить в гараже своими руками, но так как это довольно трудоемкая работа, многие предпочитают делать это на СТО.

Чтобы устройства не перевернулись в горизонтальное положение их можно поместить в заводские коробки, скрутив последние скотчем.

Способ 2

Прокачка масляного амортизатора происходит по следующему алгоритму:

Подождите 5-6 секунд.

Подождите 5-6 секунд.Проводите операцию от 6 до 10 раз, при этом на третьем и на шестом повторе попытайтесь резкими усилиями сдвинуть шток, который в любом случае должен идти плавно. Если нет, процедура продолжается.

Прокачка газомасляных амортизаторов Каяба (KYB)

Будем прокачивать передние и задние амортизаторы Каяба (KYB).

Стандартный цикл прокачки выглядит так:

Если в процессе прокачки особых провалов не было и после переворота шток энергично выходит, значит, можно уверенно сказать, что результат положительный.

Если шток, при переворачивании амортизатора в начальное положение, не выдвигается полностью, а останавливается на середине (кромка сварочного шва невидна), то циклы все равно нужно завершить до конца (т.е. до 10).

Далее, дать отстоятся изделию в вертикальном положении около 1 часа, чтобы газ и масло поменяли свою консистенцию, и сделать еще 10 – 20 циклов прокачки.

Как правило, уже после 10 циклов поршень начнет активно выходить и разжиматься, а устройство тем самым приобретет заводские характеристики.

Но это не все, еще нужно сделать заключительный штрих.

Ставим стойку вертикально вверх головой и не обращая на чавканья и возможный небольшой провал, сжимаем шток до упора.

Отпускаем и даем ему самому вернуться в исходное положение до тех пор, пока не будет виден край сварки стойки.

Сжимаем снова и отпускаем. Такие циклы нужно проделать от 5 до 10 раз.

На втором или третьем разе чавканье и провалы должно прекратиться.

В итоге нужно добиться того, что, когда амортизатор, из полностью разжатого состояния, сжимается, не должно быть никакого люфта и звука. Также тихо шток должен возвращаться в разжатое положение.

Также тихо шток должен возвращаться в разжатое положение.

Все, амортизатор Каяба прокачан. Ставим его вертикально (небольшой угол допускается) и в таком же положении устанавливаем на автомобиль.

В итоге можно сказать, что прокачка амортизатора требует определенного терпения и усилий.

Тут как кому повезет, одни могут справиться с задачей за 10 циклов, другие будут прокачивать с двадцатью и больше циклами, но в итоге получится амортизатор, который прослужит не один год и пройдет не один десяток тысяч километров.

И прежде чем ругать только что приобретенное устройство и бежать в автомагазин для замены его по гарантии, успокойтесь и просто нормально его прокачайте.

Существует, конечно, определенный процент бракованных изделий, но, как правило, автовладельцы пренебрегают теми моментами, которые описаны выше.

И помните, если вы сомневаетесь в правильности своих действий, то зайдите на сайт производителя изделия, как правило, там есть инструкция как его правильно прокачать.

Сегодня заменить вышедший из строя модуль ходовой части транспортного средства можно не только с помощью профессионалов автомобильного сервиса, но и самостоятельно. Однако для этого автовладельцам необходимо иметь определенный запас знаний и навыков, которые помогут успешно выполнить ремонтные работы. Это правило распространяется и на такой элемент ходовки, как амортизатор. В нашем обзоре мы постараемся более подробно рассмотреть вопрос, как прокачать амортизаторы, разобрать функции данной операции и узнать, каковы же главные особенности этой процедуры.

Классификация амортизаторов

Несомненно, амортизатор, как часть ходовой системы, является главным ее компонентом. Без него передвижение внутри автомобиля превратилось бы в путешествие на морском лайнере – непрерывное вертикальное раскачивание негативно влияло бы и на качество езды, и на ваш вестибулярный аппарат. Если простыми словами, то амортизатор – это своеобразный демпфер, предотвращающий колебания в автомобиле вследствие работы пружин и рессор.

Также без амортизаторов машина лишилась бы непрерывного контакта с дорожным полотном. Всему виной непрекращающееся раскачивание пружин. Трудно найти автовладельца, который не знаком с такой ситуацией, когда авто начинает «подпрыгивать» на пустяковой кочке, а при движении со скоростью 20-30 км/ч управление автомобилем становится менее отзывчивым. Именно такие симптомы свидетельствуют о неисправности амортизаторов.

Что же касается видов амортизаторов, то здесь дела обстоят следующим образом. Все существующие на данный момент модули можно разделить на две категории: масляные и газовые. Кроме этого все амортизаторы можно разделить на однотрубные и двухтрубные (если не обращать внимания на различные пневматические установки).

Гидравлический (двухтрубный) амортизатор

Отличается низкой стоимостью, и как следствие, нестабильной работой. Основным минусом данного вида амортизаторов можно считать чрезмерный и быстрый нагрев. Из школьного курса физики мы знаем, что при гашении энергии создается другая, и в нашем случае – это тепловая энергия, действующая на жидкость внутри корпуса устройства. При быстром нагреве масло начинает вспениваться (так называемая аэрация), и эффективного метода борьбы, к сожалению, на сегодняшний день нет.

При быстром нагреве масло начинает вспениваться (так называемая аэрация), и эффективного метода борьбы, к сожалению, на сегодняшний день нет.

Газонаполненный (двухтрубный) амортизатор

Отличительной чертой данного вида демпфера является газовое заполнение корпуса вместо воздуха, как в масляных амортизаторах. Газом чаще всего выступает азот. В конструкции же никаких отличий по сравнению с масляными демпферами нет. Газ не дает вспениваться маслу, однако проблема перегревания остается, что означает разжижение масла в процессе эксплуатации устройства. Желая приобрести в автомагазине газонаполненный амортизатор, обращайте внимание на шток – он будет постоянно стремиться вылезти наружу.

Однотрубные газонаполненные амортизаторы

Самый популярный вид устройства среди опытных автовладельцев. Благодаря своей конструкции, которая исключает прямой контакт масла и газа, удалось избавиться сразу от двух проблем: перегревания и вспенивания. Но все те же конструкционные особенности привносят свою негативную лепту. Дело в том, что в этом виде амортизатора основной поршень перемещается непосредственно в камере с маслом, и при незначительных повреждениях корпуса изделия, он (поршень) просто заклинивает, а значит – амортизатор выходит из строя.

Дело в том, что в этом виде амортизатора основной поршень перемещается непосредственно в камере с маслом, и при незначительных повреждениях корпуса изделия, он (поршень) просто заклинивает, а значит – амортизатор выходит из строя.

Резон прокачки амортизаторов

Подавляющая часть бывалых «водил» знают, как прокачать амортизаторы перед установкой и зачем это нужно. Дело в том, что в новенькие купленные демпферные модули содержат в себе небольшую воздушную подушку, от которой перед монтажом нужно обязательно избавиться. Если этого не сделать, то воздух может нарушить правильную работу всего механизма, как только будут сделаны первые толчки. Это грозит не только посторонними звуками во время движения транспорта, но и выходом из строя самого устройства.

Также газовые амортизаторы нужно прокачивать перед установкой для того, чтобы убедиться в исправности самого механизма. Кроме этого некоторые реализаторы предоставляют гарантию на приобретенные устройства лишь в том случае, если была произведена предварительная его прокачка. Поэтому если вы установите не прокачанный амортизатор и он в процессе эксплуатации поломается, то вместе с амортизатором вы потеряете и деньги, оставленные за его покупку.

Поэтому если вы установите не прокачанный амортизатор и он в процессе эксплуатации поломается, то вместе с амортизатором вы потеряете и деньги, оставленные за его покупку.

Технологический процесс

Вся прелесть данной операции в том, что выполнить ее можно собственноручно. Некоторые продавцы даже предоставляют специальную инструкцию по прокачке амортизаторов перед их установкой на автомобиль. Если подобного мануала в магазине вам не предоставили, достаточно будет прочитать наше руководство или посмотреть видео о том, как правильно прокачать амортизатор перед установкой в конце данной статьи.

Итак, если вы приобрели масляные амортизаторы, процесс их прокачки будет выглядеть следующим образом:

- Устанавливаете устройство вертикально штоком вверх;

- Придерживая амортизатор, несильно надавливаете на шток таким образом, чтобы он плавно начал опускаться вниз;

- В крайнем нижнем положении шток нужно зафиксировать на 5-10 секунд;

- Далее медленно руками полностью вытягиваем шток и повторяем операцию еще 2-3 раза.

На фото процесс правильной прокачки масляного амортизатора

После таких нехитрых манипуляций можно приступать к монтажу амортизаторов на автомобиль.

Если вы являетесь владельцем газомаслянных амортизаторов, видео по правильной прокачке которых вы также найдете внизу данного материала, то в этом случае процесс будет несколько отличаться от описанного выше.

- Ставим амортизатор в положение штоком вниз;

- Медленно надавливаем на корпус, пока шток не достигнет предельного положения;

- Удерживаем его в таком виде на 10-20 секунд;

- Не отпуская шток, переворачиваем устройство;

- Засекаем 10-20 секунд и отпускаем шток;

- Под действием газа он сам начнет вылизать из корпуса;

- Как только он полностью вылезет, опять повторяем процедуру (2-3 раза).

Нужно помнить, что правильно прокачанные амортизаторы – залог их долгого эксплуатационного периода и экономия ваших денежных средств. Если у вас возникли вопросы – смело задавайте их в комментариях.

Амортизаторы — принцип работы, периодичность замены

Бренд Monroe ассоциируется с амортизаторами. Узнаем от их технического специалиста, какими бывают амортизаторы и что нужно знать для их долгой и эффективной работы.

Александр Щербаков — технический тренер Garage gurus

Зачем нужен амортизатор

Амортизатор обеспечивает надежный контакт колеса с дорогой, энергию пружин и комфортное движение пассажиров. Раньше вместо пружин в подвеске использовались рессоры. За счет трения между листами рессоры гасилось колебание подвески и кузова. После их замены на пружины появилась необходимость в дополнительном демпфере колебания, и на помощь пришли сначала фрикционные амортизаторы, а затем — гидравлические.

Кинетическая энергия подвески и кузова автомобиля переходит в тепловую.

Типы амортизаторов

Сегодня наиболее популярна двухтрубная конструкция (верхняя на фото). В рабочей камере, заполненной маслом, движется поршень с размещенными над ним калиброванными отверстиями и клапанами. Есть дополнительная резервная камера, которая служит для компенсации избыточного объема штока. Когда амортизатор сжимается, шток входит в рабочую камеру и объем жидкости вытесняется в резервную камеру.

В рабочей камере, заполненной маслом, движется поршень с размещенными над ним калиброванными отверстиями и клапанами. Есть дополнительная резервная камера, которая служит для компенсации избыточного объема штока. Когда амортизатор сжимается, шток входит в рабочую камеру и объем жидкости вытесняется в резервную камеру.

В однотрубной конструкции нет резервного пространства, но есть плавающий поршень, который отделяет газовую камеру от рабочей.

Примечательно, что все амортизаторы являются гидравлическими, но обыватели привыкли делить их на газовые и масляные. Причина в том, что ранее в автомобилях использовались устройства без газового подпора. Сейчас в большинстве случаев в качестве газового подпора используется азот, давление зависит от типа амортизатора. В двухтрубных конструкциях давление достигает 8 бар, в однотрубных — 30 бар. Основное назначение инертного газа — предотвращение вспенивания масла и кавитации.

Принцип работы амортизатора

Когда автомобиль наезжает на препятствие, шток амортизатора опускается вниз. Происходит так называемый ход сжатия. В этот момент масло свободно и без усилий перетекает в верхнюю область над штоком. Шток имеет определенный объем, аналогичный объем масла будет вытеснен в резервную камеру. Вместе с этим начинает работать донный клапан.

Происходит так называемый ход сжатия. В этот момент масло свободно и без усилий перетекает в верхнюю область над штоком. Шток имеет определенный объем, аналогичный объем масла будет вытеснен в резервную камеру. Вместе с этим начинает работать донный клапан.

После того, как автомобиль съезжает с препятствия, шток амортизатора выдвигается. В этот момент задействован поршневой клапан, который гасит колебание. Масло перетекает через калиброванное отверстие под контролем клапана отскока из резервной камеры в рабочую. Это происходит быстро благодаря газовому подпору.

Поршень имеет ряд клапанов. Каждый из них отвечает за свое давление и скорость перемещения штока. Характеристики клапана носят прогрессивный характер, так как разные элементы включаются при своих дорожных условиях.

Как часто нужно менять амортизатор

Почему важно менять не только амортизатор, но и защитный и монтажный комплекты?

В процессе эксплуатации рано или поздно накапливается абразив, агрессивный по отношению к материалу штока. Кроме того, в защитном комплекте может образоваться избыток фосфора. Образовавшееся вещество может повредить манжету амортизатора.

Кроме того, в защитном комплекте может образоваться избыток фосфора. Образовавшееся вещество может повредить манжету амортизатора.

Нужно учитывать, что за гашение колебаний системы отвечает и покрышка, и пружины, и другие агрегаты.

Если вы поменяете амортизатор, но оставите старые опоры, вы можете столкнуться с эффектом укачивания, так как часть колебаний дойдет до водителя.

За 1 км пробега происходит в среднем 1250 циклов. Это приводит к утрате свойств масла, клапана и других деталей, вследствие чего амортизатор становится мягче. Тормозной путь авто увеличивается, на повороте раньше наступает снос. Поэтому необходимо своевременно менять амортизатор и регулярно тестировать его.

Сделать проверку можно на СТО. Обратите внимание, что придется произвести демонтаж стойки амортизатора и диагностику на специальном оборудовании. Стоимость такой процедуры высока, поэтому рекомендуем делать замену превентивно — при достижении 100 000 км пробега.

Как прокачать амортизатор

Считается, что амортизаторы прокачиваются в процессе эксплуатации. Но механики советуют сделать это вручную перед установкой, чтобы быть уверенным, что газ, который мог при хранении из резервной камеры попасть в рабочую через донный клапан, перемещен обратно.

Для прокачки опустите шток, после произойдет его выдвижение. С амортизаторами Monroe можно не бояться доводить шток до упора. Особенность конструкции других производителей — сброс давления стойки при доведении до упора.

Прокачку достаточно сделать пять раз, при этом с каждым разом шток будет входить все более упруго и выдвигаться быстрее. Бывают случаи, когда шток подзаедает и амортизатор не возвращается в исходное положение. Тогда устройство потребуется перевернуть, утопить шток до конца с помощью нажатия на горизонтальную поверхность, зафиксировать и вернуть в исходное положение.

Особенности установки амортизатора

Важно, чтобы пружина в момент установки не получила повреждений. Для этого используются специальные пластиковые накладки. Пружины Monroe при производстве покрываются защитным слоем, который позволяет избежать коррозии, но нельзя допускать механическую деформацию.

Для этого используются специальные пластиковые накладки. Пружины Monroe при производстве покрываются защитным слоем, который позволяет избежать коррозии, но нельзя допускать механическую деформацию.

Стяжку пружины фиксируют в тисках. Часто механики так закрепляют амортизатор, и это ошибка. Если конструкция двухтрубная, то риск — только повредить лакокрасочное покрытие. Но в случае с однотрубной конструкцией можно нанести ущерб корпусу, что приведет к выходу из строя поршневого клапана.

При сборке стойки ориентируйтесь на правильную установку пружины. На пружинах Monroe обращайте внимание на стрелочку “вверх” и надпись stop. Затяжка происходит с помощью динамометрического ключа. Пользоваться ударным инструментом нельзя, так как он может повредить резьбовую часть и верхнюю часть штока.

Обратите внимание, что финальная затяжка при установки амортизатора должна происходить, когда автомобиль стоит под нагрузкой, то есть на земле.

При сборе стойки заднего амортизатора проследите, что затяжка гайки идет со строго регламентированным усилием. Если вы ее не дотянете, то может возникнуть зазор между стопорным кольцо и втулкой. В этом случае при движении вы услышите стук. Есть риск, что стопорное кольцо выйдет с посадочного места. Такой же эффект может быть, если перетянуть кольцо.

Если вы ее не дотянете, то может возникнуть зазор между стопорным кольцо и втулкой. В этом случае при движении вы услышите стук. Есть риск, что стопорное кольцо выйдет с посадочного места. Такой же эффект может быть, если перетянуть кольцо.

Финальная затяжка происходит, когда автомобиль стоит на колесах на ровной горизонтальной поверхности.

Лучше покупать амортизаторы через сеть дистрибуции, чтобы избегать подделок. При эксплуатации соблюдайте ряд рекомендаций. Регулярно проверяйте параметр “развал-схождение”. Избегайте вождения вне дороги. Прогревайте амортизатор при низких температурах: при замерзшем масле первые метры могут быть критичными для целостности поршня или клапана.

Посмотреть видео по сборке и установке амортизатора.

Заменить амортизатор на СТО ЕвроАвто по адресам

Ещё больше по теме амортизаторы:

Garage Gurus: амортизаторы MONROE

Укачивает? Меняем амортизаторы. Rapid и Polo

Rapid и Polo

Лечим Йети от морской болезни

Замена передних амортизаторов VW, Skoda, Audi

Первый пуск Golf II

Записаться на замену амортизатора

Узнать стоимость описанных работ для своего авто, подобрать запчасти и записаться в автосервис

Прокачка амортизаторов: пошаговая инструкция | AUTO-GL.ru

Советы водителям

0

Время прочтения:

Важным элементом подвески современного автомобиля является амортизатор. Также эта составляющая ходовой называется амортизационной стойкой. Она обеспечивает комфортную и безопасную езду на автомобиле. На неё возложена задача гашения колебаний кузова и смягчение ударов при движении по дороге.

Перед установкой нового амортизатора на авто его прокачивают. Неверная подготовка приводит к быстрому выходу из строя стойки. Прокачка поможет выявить заводской дефект и поменять стойку по гарантии. Эта статья поможет узнать, что из себя представляет амортизаторная стойка и как её правильно прокачать?

Эта статья поможет узнать, что из себя представляет амортизаторная стойка и как её правильно прокачать?

Содержание статьи

- Разновидности

- Прокачка амортизаторов: правила и рекомендации

- Общие детали

- Прокачиваем масляный

- Подготавливаем к установке газо-масляный

- Видео прокачивания амортизационных стоек

Разновидности

Если задать вопрос автолюбителю, какие амортизаторы ему известны, то в ответ получим примерно такой ответ: масляные, газо-масляные и газовые. Этот ответ частично верный. Правильнее разделить на два типа: масляные и газовые.

Такое разделение основано на использовании разного рабочего вещества. В газовых амортизаторах используется инертный газ, чаще всего азот, закачанный под высоким давлением. В масляных амортизационных стойках в рабочее пространство закачано гидравлическое масло и воздух или газ.

Конструктивно их делят на два вида: двухтрубные и однотрубные.

Первый тип амортизационных стоек наиболее распространённый из-за простоты и дешевизны изготовления. В качестве рабочего вещества используется масло или газ и масло. Главный недостаток масляных амортизаторов – это плохое охлаждение рабочего вещества. Масло сильно нагревается из-за небольшого рабочего объёма. Большая температура приводит к вспениванию масла, и амортизатор перестаёт работать правильно.

Амортизаторы конструктивно делаться на двухтрубные и однотрубные. В середину закачано масло и газЧастично такого недостатка лишены амортизационные стойки «газ-масло». В двухтрубный корпус закачано масло и воздух под давлением 2–3 атмосферы. Иногда вместо воздуха используют азот. Такое решение позволяет снизить вероятность аэрации – вспенивание масла.

Конструктивно в однотрубных амортизаторах нет рабочей камеры. Её заменяет корпус стойки. Трубка разделена на две секции. Верхняя часть заполнена маслом, а нижняя – газом под высоким давлением. Между секциями расположен клапан.

Газовые амортизаторы пользуются у водителей особым интересом. Это неспроста. Именно газовые стойки в первую очередь используются в автоспорте. Для спортивной езды чаще всего выбирают именно такой тип стоек. Работу газового амортизатора обеспечивает закачанный газ под высоким давлением. Такие стойки самые жёсткие и движение по городским дорогам сопровождается толчками и ударами. Назвать такую езду комфортной нельзя, а вот управление автомобилем будет чётким и контролируемым. Поэтому газовые амортизационные стойки используют главным образом на гоночных автомобилях.

Особым видом амортизаторов являются так называемые «перевёртыши». Такое имя дали им не из-за того, что их можно ставить вверх ногами. В таких стойках использовано обратное расположение штока. В обычных амортизационных стойка шток направлен вверх. В перевёртышах шток направлен вниз и крепится к корпусу амортизационной стойки. Сверху находится псевдошток. Он выглядит намного толще. Работу амортизатора-перевёртыша обеспечивают несколько подшипников скольжения. Такая конструкция позволяет уменьшить вертикальную и боковую нагрузку на стойку.

Такая конструкция позволяет уменьшить вертикальную и боковую нагрузку на стойку.

Прокачка амортизаторов: правила и рекомендации

Прокачку масляных и газо-масляных стоек проводят по-разному. Некоторые производители, например Каяба (KYB), разработали свои рекомендации, обычно они вложены в упаковочную коробку и обязательно есть на официальном сайте изготовителя. Каких-либо существенных отличий нет. Но есть общие правила, которых необходимо придерживаться.

Общие детали

- Покачивание амортизаторов выполняется только в вертикальном положении.

- Прокачку выполняют плавно, не применяя силу. Не следует забивать шток молотком. Если он не двигается, то, возможно, стойка неисправна или существует другая причина – к примеру, отсутствие масла в стойке.

- После прокачки избегайте горизонтального положения амортизатора. До установки на автомобиль держите стойку штоком вверх.

- Избегайте проворачивание штока в корпусе амортизационной стойки.

Его фиксируют специальным инструментом. Не используйте плоскогубцы и газовый ключ.

Его фиксируют специальным инструментом. Не используйте плоскогубцы и газовый ключ.

Прокачиваем масляный

Для прокачки масляного амортизатора выполните следующее:

Выполнять прокачку амортизаторов надо плавно, без рывков. Нельзя фиксировать шток плоскогубцами или газовым ключом- Извлечь амортизатор из упаковки. Если стойка находится в сжатом состоянии, то выдвинуть шток на 3/4 длины и перевернуть её штоком вниз.

- Вдавить шток плавно и без рывков. До упора сжимать не надо. Достаточно оставить шток на высоте 5–7 сантиметров от корпуса стойки. Выждать 3–5 секунд.

- Перевернуть амортизатор. Подождать 3–5 секунд.

- Выдвинуть шток плавно на 3/4 длины. Выждать пару секунд.

- Перевернуть амортизатор и снова вдавить шток.

- Повторить пункты 2–5 от трёх до шести раз.

После третьего покачивания проводят проверку. При этом надо несколько раз резко нажать на шток – он должен двигаться плавно без рывков.

Подготавливаем к установке газо-масляный

- Достать амортизатор из упаковки.

Перевернуть стойку штоком вниз и выждать 3–5 сек.

Перевернуть стойку штоком вниз и выждать 3–5 сек. - Сжать амортизатор и подождать 3–5 секунд.

- Перевернуть стойку, удерживая шток, в вертикальное положение и подождать до 5 секунд.

- Дать выйти штоку, придерживая его рукой.

- Повторить п.п. 1–4 минимум 4 раза.

Видео прокачивания амортизационных стоек

Как правильно прокачать стойку, узнаете подробнее, просмотрев видеоролик:

Прокачка амортизационных стоек – обязательная процедура перед установкой на транспортное средство. Она поможет выявить заводской брак и подготовить амортизатор к правильной работе. Прокачанная стойка прослужит намного дольше, а управление автомобилем станет безопасным и удобным. Не забывайте про это!

Давайте знакомиться, меня зовут Дмитрий Кузнецов. (4 голоса, среднее: 4 из 5)

Прокачка амортизаторов перед установкой — газовых, масляных, каяба, видео

Содержание

- Топ-4.

Monroe

Monroe - Плюсы и минусы

- Прокачиваем оригинальные масляные амортизаторы Лада Приора

- Способ 1

- Способ 2

- Применение

- В автомобилестроении

- В танкостроении

- В авиатехнике

- На железнодорожном транспорте

- В судостроении

- Восстановление стоек: разборной и неразборной амортизатор

- Инструкция по установке масляных и газонаполненных амортизаторов

- Как прокачать стойки своими руками, которые уже стояли на авто

- Как правильно прокачать амортизатор

- Однотрубные амортизаторы. Конструкция и принцип действия

- Видео: Как определить разборный или нет амортизатор стойка

- Технологический процесс

- Двухтрубные амортизаторы. Конструкция, принцип действия

- Видео: Monroe — двухтрубные амортизаторы.

Топ-4. Monroe

Рейтинг (2021): 4.52

Инновационные разработки Бренд, постоянно развивающий и внедряющий новые технологии. Не всегда успешные, но с большим заделом на будущее.

Monroe – американская фирма, недавно отметившая свое столетие со дня основания. Еще тогда, на заре автомобилестроения компания разрабатывала самые современные вещи и успешно внедряла их на рынок. Первая масляная стойка для гражданского авто также принадлежит бренду. Даже сегодня компания не стоит на месте и активно развивает отрасль. Но следует отметить, что далеко не все разработки получают народное одобрение. А в России производитель вообще известен мало. Стоят амортизаторы довольно дорого, а ресурс в сравнении с ближайшими конкурентами у них гораздо ниже. Согласно независимым тестам, газомасляные амортизаторы служат около 20 тысяч километров.

Плюсы и минусы

- Очень много новинок

- Топовый американский бренд

- Сравнительно низкий ресурс

- Плохая эффективность на неровных дорогах

- Высокие цены

15 лучших стоек стабилизатора

Прокачиваем оригинальные масляные амортизаторы Лада Приора

Данные способы прокачки подходят для большинства амортизационных стоек, устанавливаемых на отечественные автомобили, включая и ВАЗ 2107.

Выполнить работы вручную непросто, но возможно

Обратите внимание, передние амортизаторы на Приору незаменяемые и от других моделей, особенно ВАЗ 2110 не подходят, там другие пружины

Существуют два способа прокачки, без переворачивания и с переворачиванием амортизационной стойки.

Но существуют общие рекомендации, которые нужно выполнять во всех случаях.

При прокачке амортизатор должен находиться в вертикальном положении, а если и наклоняться, то не более нескольких секунд;

Прокачку нужно проводить непосредственно перед установкой на автомобиль;

Не используйте инструмент, который может повредить изделие (газовый ключ, молоток, плоскогубцы), гидравлика дело тонкое, запомните это;

Не допускайте, чтобы шток проворачивался в самой стойке вокруг своей оси;

Усилия прилагайте плавно, без рывков;

Уже прокаченный амортизатор должен все время находиться в вертикальном положении.

Способ 1

Поставьте амортизационную стойку на ровное место проушиной вниз.

Задача состоит в том, чтобы при прокачке не менее 10 раз полностью вытянуть шток и вернуть его обратно, тем самым обеспечив жидкости (маслу) равномерное заполнение рабочего пространства.

Руками шток вытянуть тяжело, поэтому придумывают разные приспособления.

В нашем случае можно взять разводной ключ на 30 с отверстием в рукоятке диаметр которого как раз позволяет использовать инструмент в качестве рычага.

Оденьте ключ на шток таким образом, чтобы не задевалась резьба и возьмите его на излом.

Не резко, равномерно прилагая усилия, вытяните его до упора.

Возвращаем обратно ровно, без всяких рывков.

Вниз последний должен идти легче, чем вверх, идеальный случай, когда опускание происходит под своим весом. Но если шток без воздействия на него не опускается, это не страшно.

Повторяем действия циклично не менее 10 раз, обратите внимание на возможные рывки при втягивании и вытягивании стойки, посторонние звуки и бульканья. Допускается их наличие вначале и середине процедуры, но в конце прокачки их не должно быть

Допускается их наличие вначале и середине процедуры, но в конце прокачки их не должно быть

При необходимости циклы увеличьте до 15 – 20 раз

Допускается их наличие вначале и середине процедуры, но в конце прокачки их не должно быть. При необходимости циклы увеличьте до 15 – 20 раз.

Стойки задней подвески на Приору взаимозаменяемые, сюда подойдет задняя стойка от ВАЗ 2110, 2111, 2112, Lada Samara, Granta, Kalina.

Используя тот же ключ на 30 прокачиваем задний амортизатор.

Обратите внимание – на задней стойке в комплекте не идет болт, поэтому увеличивается вероятность повреждения резьбы

Временно вкрутите туда любой другой болт или делайте прокачку с особой осторожностью

Временно вкрутите туда любой другой болт или делайте прокачку с особой осторожностью. В нижнюю часть, в отверстие, вставьте стержень (можно большую отвертку), чтобы придерживать стойку ногами

В нижнюю часть, в отверстие, вставьте стержень (можно большую отвертку), чтобы придерживать стойку ногами.

После прокачки амортизаторы можно установить в гараже своими руками, но так как это довольно трудоемкая работа, многие предпочитают делать это на СТО.

Чтобы устройства не перевернулись в горизонтальное положение их можно поместить в заводские коробки, скрутив последние скотчем.

Способ 2

Прокачка масляного амортизатора происходит по следующему алгоритму:

Шток стойки необходимо расположить таким образом, чтобы он был вытянут на 75% своей длины;

Переверните амортизатор штоком вниз и уприте последний в пол;

Равномерно прилагая усилия вдавливаем шток до тех пор, пока до корпуса стойки не останется 4-6 см. Подождите 5-6 секунд.

Переверните устройство, снова выждите 5-6 секунд, и вытяните шток на 75% его длины. Перерыв – 2-3 секунды.

Повторно вдавите шток.

Проводите операцию от 6 до 10 раз, при этом на третьем и на шестом повторе попытайтесь резкими усилиями сдвинуть шток, который в любом случае должен идти плавно. Если нет, процедура продолжается.

Применение

В автомобилестроении

Подход к назначению амортизатора в различных школах автомобилестроения в некоторой степени можно определить по названию, которое ему даётся. Например, нем. Dämpfer — гаситель колебаний (демпфер), англ. Shock-absorber — поглотитель ударов.

В танкостроении

В танкостроении принцип действия немецких телескопических амортизаторов времён Второй мировой войны (танки Pz.III, Pz.V, Pz.VI) и фрикционного амортизатора современного «Леопард-2» не предусматривает поглощение ими ударов. Первые — одностороннего действия на обратном ходе катка, то есть при ударе во время прямого хода катка практически не работают, сопротивление вторых не зависит от скорости перемещения катка, поэтому при ударе амортизатор поглотит примерно столько же энергии, сколько при медленном перемещении катка на такую же величину. Англичане применяли в основном гидравлические амортизаторы двустороннего действия (танки «Крусайдер», «Кромвель», «Валентайн»), сопротивление которых зависит от скорости перемещения катка и при ударе возрастает многократно, отсюда и название «поглотитель ударов».

В авиатехнике

В авиатехнике мощные амортизаторы используются на шасси самолётов. Их задача (как и задача всей конструкции шасси) схожа с амортизаторами в автомобилях — смягчить перегрузки при контакте с покрытием взлётно-посадочной полосы на посадке, чтобы нагрузки на узлы самолёта не превышали допустимых при выполнении штатной посадки, а также чтобы можно было в экстренных случаях совершить безопасную для людей посадку при превышении максимальной посадочной массы вплоть до максимальной взлётной.

Амортизаторы на стойках шасси почти всех современных самолётов построены по принципу газовой пружины — упругим элементом в таком амортизаторе служит не механическая пружина, а технический азот, заряжаемый (закачиваемый в полости амортизатора) от наземного аэродромного азотозаправщика, под строго определённым давлением, зависящим от взлётного веса самолёта на данный вылет и температуры окружающей среды. Применяются однокамерные, двух- и даже трёхкамерные амортизаторы.

На железнодорожном транспорте

На железнодорожном транспорте гашение энергии необходимо производить как в вертикальном, горизонтальном поперечном, так и в горизонтальном продольном по отношению к движению направлениях. Амортизаторы в первых двух направлениях обычно используются масляные и устанавливаются под углом 45 градусов между вертикальной и горизонтальной поперечной движению плоскостями. То есть один амортизатор гасит энергии в двух направлениях. Продольные амортизаторы железнодорожного подвижного состава называют — поглощающий аппарат автосцепного устройства. Поглощающие аппараты различают грузового типа и пассажирского. Поглощающие аппараты грузового типа различают по классам Т0, Т1, Т2, Т3 — в зависимости от энергии, которую он поглощает (50 кДж — первый и 190 кДж — последний) и других его технических характеристик, описанных в ОСТ-32-175-2001.

Амортизаторы в первых двух направлениях обычно используются масляные и устанавливаются под углом 45 градусов между вертикальной и горизонтальной поперечной движению плоскостями. То есть один амортизатор гасит энергии в двух направлениях. Продольные амортизаторы железнодорожного подвижного состава называют — поглощающий аппарат автосцепного устройства. Поглощающие аппараты различают грузового типа и пассажирского. Поглощающие аппараты грузового типа различают по классам Т0, Т1, Т2, Т3 — в зависимости от энергии, которую он поглощает (50 кДж — первый и 190 кДж — последний) и других его технических характеристик, описанных в ОСТ-32-175-2001.

В судостроении

В судостроении для защиты от вибрации и ударных нагрузок оборудования используются резинометаллические амортизаторы АКСС (амортизаторы корабельные сварные со страховкой). Амортизатор АКСС представляет собой резинометаллическое изделие, состоящее из металлической скобы, планки несущей и планки опорной, которые соединены между собой привулканизованным резиновым массивом. Для защиты от вибрации и ударных нагрузок электрических щитов и пультов в судостроении находят применение тросовые амортизаторы.

Для защиты от вибрации и ударных нагрузок электрических щитов и пультов в судостроении находят применение тросовые амортизаторы.

Восстановление стоек: разборной и неразборной амортизатор

Простой автомобильный амортизатор имеет следующую конструкцию:

- корпус с проушиной;

- шток с кожухом и крепежной проушиной;

- поршень, клапана сжатия и отдачи, кольца;

- цилиндр с клапанами;

- уплотнители и крепежные гайки.

Прежде всего, основная проблема амортизатора – утечки масла или газа подпора. В результате стойка течет, при работе слышен стук, также возможна деформация штока. Нарушения герметичности и дефекты приводят к изменениям характеристик (частичная или полная потеря работоспособности). В результате машина плохо управляется и тормозит, кренится, не держит дорогу, так как стойки не гасят колебания и раскачку кузова.

К основным неисправностям можно отнести: свободное перемещение штока в трубе, люфт при сжатии или отбое (выработка в штоке или цилиндре), поломки клапанов амортизатора. Также нельзя исключить и внешние повреждения (трещины корпуса, вмятины и т.д.).

Также нельзя исключить и внешние повреждения (трещины корпуса, вмятины и т.д.).

Для ремонта нужно снять стойку, убрать пружину и освободить амортизатор. Далее следует понять, разборный амортизатор на машине или неразборной. Если корпус цельный, тогда такая стойка неремонтопригодна. Официально запрещено вскрывать корпус и после ремонта пытаться заварить амортизатор. Если же в том месте, где шток заходит в трубу, стоит гайка или стопорное кольцо, данная стойка позволяет провести ремонт или обслуживание.

Для ремонта газового и газо-масляного разборного амортизатора в гаражных условиях потребуется компрессор для подачи воздуха (можно использовать велонасос), штуцер для подачи сжатого воздуха, манометр

Обратите внимание, работать придется с высоким давлением, следует заранее защитить глаза, руки, лицо

Ремонт стойки разборного типа начинают с того, что стойку в тисках зажимают вертикально, отмывают от грязи, также продувают место входа штока воздухом. Далее начинается разборка амортизатора, производится снятие защитного колпачка штока. После следует заправить амортизатор под давлением, для этого нужен манометр.

После следует заправить амортизатор под давлением, для этого нужен манометр.

Заправлять амортизатор можно азотом, углекислотой и сжатым воздухом. В гараже оптимально использовать сжатый воздух для ремонта. Сначала стойку разбирают, чистят, проверяют уплотнительные кольца, оценивают состояние внутренней стенки трубы.

Если амортизатор имеет повреждения штока, сальников или клапанов внутри стойки, можно купить комплект для ремонта разборных амортизаторов, снять «живые» запчасти с другой стойки и т.д. Основная задача – установить все работоспособные детали для получения полной герметичности, при этом при сборке предельно важна чистота (мусор и стружка быстро выведут восстановленную стойку из строя).

Кстати, сальник лучше всегда менять на новый, даже если имеющийся не вызывает нареканий. Далее остается только закачать масло или воздух в амортизатор, после чего стойку нужно прокачать.

Прокачка амортизатора обязательна

Обратите внимание, ремонт амортизаторов должен производиться парой, как и замена. Другими словами, ремонт задних амортизаторов или ремонт передних стоек предполагает манипуляции как с правой, так и с левой стороной, то есть нужно восстанавливать обе стойки на одной оси

Другими словами, ремонт задних амортизаторов или ремонт передних стоек предполагает манипуляции как с правой, так и с левой стороной, то есть нужно восстанавливать обе стойки на одной оси

Теперь перейдем к тому, как разобрать амортизатор и как отремонтировать амортизатор неразборной. Еще раз отметим, официально такие детали не ремонтируются. Однако ремонт возможен, но для этого требуются навыки и специальное оборудование. На деле, обычн6о неразборные амортизаторы просто переделывают в стойки разборного типа.

Если есть оборудование, ремонт сводится к тому, что бывает необходимо поменять основную часть стойки (патрон), может потребоваться замена штока (иногда для установки усиленного) , сальников, уплотнителей и т.д. В целом, процесс напоминает ремонт стоек своими руками в случае с разборными амортизаторами.

Фактически, все сводится к замене изношенных компонентов, обратной сборке и закачивании газа/масла. Основное отличие в том, что нужно извлечь «крышку», которая несъемная. Есть много способов, начиная со сверления отверстий и заканчивая переделкой стойки с неразборной на разборную путем установки защитного колпака штока.

Есть много способов, начиная со сверления отверстий и заканчивая переделкой стойки с неразборной на разборную путем установки защитного колпака штока.

В любом случае, такой ремонт стойки амортизатора (если он успешен) позволяет восстановить работоспособность, однако гарантировать надежность и ресурс отремонтированной стойки сложно. Основная причина — фактически, нужно вносить изменения в конструкцию, так как реставрация амортизаторов неразборного типа предполагает разборку и последующую сборку корпуса, который изначально не предполагает такой возможности.

Инструкция по установке масляных и газонаполненных амортизаторов

Для того, чтобы Ваши амортизаторы служили как можно дольше, мы рекомендуем следовать приведенным ниже правилам:

1. Непосредственно перед началом установки амортизатора, его необходимо прокачать следующим образом:

- перевернуть амортизатор штоком вниз и выждать 3 — 5 секунд;

- медленно сжать амортизатор до упора и выждать 3-5 секунд;

- удерживая амортизатор в сжатом состоянии, перевернуть его в рабочее положение и выждать 3-5 секунд;

- после этого дать выйти штоку (для газонополненных амортизаторов) , у маслянных амортизаторов его необходимо вытянуть на весь рабочий ход

- процедуру 1-4 следует повторить несколько раз до полного исчезновения провала при работе амортизатора на отбой ( пункт 4).

2. Необходимо использовать специальный инструмент для удержания штока от проворачивания для предотвращения повреждения хромированного покрытия.

Для этого запрещается использовать плоскогубцы, газовый ключ и другой инструмент, не предназначенный для этих целей, т.к. изношенное хромированное покрытие штока, может привести к нарушению рабочих функций амортизатора.

В скором времени этот дефект приведет к износу сальника и направляющей штока. А это в свою очередь, ведет к течи масла и уменьшению срока службы амортизатора.

3. Амортизаторы должны быть затянуты только после того, как транспортное средство стоит на колесах, или же когда колеса подняты трансмиссионным домкратом или подобным оборудованием, чтобы выровнять места креплений амортизатора.

4. Недопустимо применение пневмо-инструмента для установки амортизаторов. Использование подобных инструментов может привести к облому резьбовой части штока амортизатора.

5. Необходимо использовать динамометрический ключ (ключ с ограничителем крутящего момента), при затягивании резьбовых соединений, для соблюдения момента затяжки, перетягивание гаек и болтов может привести к повреждению крепёжных узлов и может послужить причиной преждевременного выхода амортизатора из строя.

При эксплуатации автомобиля в зимнее время года, после длительной стоянки, необходимо проехать первые 500 метров со скоростью не более 30 км/ч для прогрева масла в амортизаторах до рабочей температуры.

по материлам сайта: https://www.4x4sport.ru/publications.html?publications=publications20

» data-medium-file=»https://i2.wp.com/avtoivan.ru/wp-content/uploads/2018/09/dinamometricheskij-klyuch.jpg?fit=300%2C168″ data-large-file=»https://i2.wp.com/avtoivan.ru/wp-content/uploads/2018/09/dinamometricheskij-klyuch.jpg?fit=960%2C539″ data-lazy-src=»https://i2.wp.com/avtoivan.ru/wp-content/uploads/2018/09/dinamometricheskij-klyuch.jpg?fit=960%2C539″ data-lazy-srcset=»https://i2.wp.com/avtoivan.ru/wp-content/uploads/2018/09/dinamometricheskij-klyuch.jpg?w=960 960w, https://i2.wp.com/avtoivan.ru/wp-content/uploads/2018/09/dinamometricheskij-klyuch.jpg?resize=300%2C168 300w, https://i2.wp.com/avtoivan.ru/wp-content/uploads/2018/09/dinamometricheskij-klyuch.jpg?resize=768%2C431 768w» data-lazy-sizes=»(max-width: 960px) 100vw, 960px» />

Как прокачать стойки своими руками, которые уже стояли на авто

Если со временем машина начинает вести себя на дороге не так, как раньше, необходимо проверить состояние подвески. Для этого из пружины извлекается стойка, а затем проводится проверка. Прокачка также нужна и бывшим в употреблении экземплярам, даже если продавец уверяет, что с ними все хорошо, и в дополнительных манипуляциях они не нуждаются.

Для этого из пружины извлекается стойка, а затем проводится проверка. Прокачка также нужна и бывшим в употреблении экземплярам, даже если продавец уверяет, что с ними все хорошо, и в дополнительных манипуляциях они не нуждаются.

Принцип выполнения работ остается таким же

Но основное внимание уделяется поведению штока при возврате в исходное положение. Если даже после 6-8 движений вверх-вниз стойка работает аналогичным образом, это свидетельствует о сильном ее износе

Выполнять ее установку на автомобиль не стоит. Вариантов два – покупка нового комплекта, либо передача мастерам на восстановление.

Как правильно прокачать амортизатор

Прокачка газового и масляного (включая газо-масляные) проводится по-разному. Причина – различные характеристики рабочих веществ и отличия в конструкции. Самое главное правило при прокачке – все действия выполнять плавно и без лишних усилий. Если шток не входит, не надо давить двумя руками или забивать молотком, найдите и устраните причину. После каждой операции выжидайте 3–5 секунд, чтобы рабочее вещество успело пройти через поршень.

После каждой операции выжидайте 3–5 секунд, чтобы рабочее вещество успело пройти через поршень.

Прокачка масляного и газо-масляного амортизатора

Для прокачки масляного амортизатора любых моделей сделайте следующее:

- Если амортизатор в коробке находится в сложенном состоянии, переверните его штоком вниз.

- Вытащите шток на ¾ длины. Если амортизатор поставляют в разложенном состоянии, переверните его штоком вниз и подержите так. Если невозможно вытащить шток, накрутите на него гайку и тащите за нее. Если и это не помогло, разберите амортизатор и проверьте наличие масла. Если масло на месте, необходимо заменить амортизатор.

- Поверните амортизатор в нормальное состояние.

- До упора вдавите шток.

- Вытащите шток на ¾ длины.

- Четыре раза выполните пункты 2 и 3, после чего проверьте работу амортизатора.

- Поставьте его на пол штоком вверх, и пытайтесь резкими надавливаниям ввести шток. Если шток движется плавно, амортизатор исправен и прокачан.

Если проваливается рывками, неисправен поршень или резиновые детали. После прокачки установите амортизатор на автомобиль. Если по каким-то причинам вы будете делать это позже, храните его в вертикальном положении.

Если проваливается рывками, неисправен поршень или резиновые детали. После прокачки установите амортизатор на автомобиль. Если по каким-то причинам вы будете делать это позже, храните его в вертикальном положении.

Прокачка газового амортизатора

Для прокачки газового амортизатора сделайте следующее:

- Установите его штоком вниз, выждите необходимое время и вытягивайте его до упора. Если шток уже внизу, то подержите его в нужном положении.

- Введите шток до упора.

- Переверните амортизатор.

- Вытащите шток до упора.

- Вдавите шток до упора.

- Выполните четвертый и пятый пункты 4 раза. Шток полностью исправного и прокачанного амортизатора должен входить и выходить с маленькой скоростью при среднем усилии, без применения гайки. Если не получается одной рукой вдавить или извлечь шток, накрутите гайку, возможно у вас устройство с повышенной жесткостью. Если и гайка не помогла, амортизатор неисправен.

- Проверьте его работоспособность как описано в пункте 7 предыдущего списка.

Прокачанный амортизатор установите на автомобиль или храните в вертикальном положении с вытащенным штоком.

Прокачанный амортизатор установите на автомобиль или храните в вертикальном положении с вытащенным штоком.

Однотрубные амортизаторы. Конструкция и принцип действия

Конструкция однотрубных амортизаторов несколько отличается, и они все делаются газовыми. Особенностью их является отсутствие внутреннего рабочего цилиндра – корпус амортизатора им и является. Внутри на штоке так же имеется поршень, но на нем уже размещены оба клапана – и прямого и обратного хода.

Также в конструкцию входит еще один поршень-поплавок, ни с чем не связанный, в его задачу входит разделение масла и газа, который находится внизу цилиндра.

Вся верхняя полость до поршня поплавка заполнена маслом, а нижняя – газом, причем с высоким давлением.

Видео: Как определить разборный или нет амортизатор стойка

Работа данного амортизатора такова: при сжатии, когда колесо движется вверх, шток с поршнем движется вниз – часть масла перетекает в надпоршневое пространство, остаток же смещается вниз, толкая поршень-поплавок и газ сжимается. При движении колеса вниз – производится обратное действие.

При движении колеса вниз – производится обратное действие.

Из-за отсутствия внутри дополнительного резервуара, в однотрубном амортизаторе охлаждение масла происходит более эффективно, а отсутствие свободного пространства, поскольку все оно до поршня-поплавка заполнено маслом, исключает вспенивание.

Но имеется и отрицательное качество в работе амортизатора такой конструкции – при возвратно-поступательном движении штока с поршнем, с постоянным воздействием масла на газ, которое заставляет его постоянно сжиматься и разжиматься, происходит нагрев газа, сопровождающееся увеличением его объема и как следствие – давления. В итоге при активной работе амортизатора жесткость его возрастает из-за увеличивающегося давления внутри амортизатора.

Технологический процесс

Вся прелесть данной операции в том, что выполнить ее можно собственноручно. Некоторые продавцы даже предоставляют специальную инструкцию по прокачке амортизаторов перед их установкой на автомобиль. Если подобного мануала в магазине вам не предоставили, достаточно будет прочитать наше руководство или посмотреть видео о том, как правильно прокачать амортизатор перед установкой в конце данной статьи.

Итак, если вы приобрели масляные амортизаторы, процесс их прокачки будет выглядеть следующим образом:

- Устанавливаете устройство вертикально штоком вверх;

- Придерживая амортизатор, несильно надавливаете на шток таким образом, чтобы он плавно начал опускаться вниз;

- В крайнем нижнем положении шток нужно зафиксировать на 5-10 секунд;

- Далее медленно руками полностью вытягиваем шток и повторяем операцию еще 2-3 раза.

На фото процесс правильной прокачки масляного амортизатора

После таких нехитрых манипуляций можно приступать к монтажу амортизаторов на автомобиль.

Если вы являетесь владельцем газомаслянных амортизаторов, видео по правильной прокачке которых вы также найдете внизу данного материала, то в этом случае процесс будет несколько отличаться от описанного выше.

- Ставим амортизатор в положение штоком вниз;

- Медленно надавливаем на корпус, пока шток не достигнет предельного положения;

- Удерживаем его в таком виде на 10-20 секунд;

- Не отпуская шток, переворачиваем устройство;

- Засекаем 10-20 секунд и отпускаем шток;

- Под действием газа он сам начнет вылизать из корпуса;

- Как только он полностью вылезет, опять повторяем процедуру (2-3 раза).

Видео прокачка масляного амортизатора:

Видео как прокачать газомаслянные амортизаторы перед установкой:

https://youtube.com/watch?v=-9JfmTW1ldM

Двухтрубные амортизаторы. Конструкция, принцип действия

Двухтрубные амортизаторы производятся как масляные, так и газомасляные. Внутри такого корпуса установлен резервуар, который является рабочим цилиндром. Между корпусом и этим цилиндром имеется небольшое расстояние.

В нижней части цилиндра установлен перепускной клапан, который называется клапаном прямого хода. В этот цилиндр помещен шток с поршнем на конце. В поршне проделаны отверстия, которые являются клапаном обратного хода. Вся внутренняя полость рабочего цилиндра заполнена маслом.

Газовый и масляный амортизаторы

Работает этот амортизатор так: при движении колеса вверх, когда производится разгибание рессоры или сжатие пружины, шток начинает перемещаться вниз – при этом поршень давит на масло, часть его уходит через клапан прямого хода в пространство между стенками корпуса и рабочего цилиндра, а часть через клапан обратного хода переходит в надпоршневое пространство. Поскольку пропускная способность клапанов незначительная, то в подпоршневом пространстве создается избыточное давление, которое является противодействием инерции пружинистых элементов.

При возврате рессоры или пружины в исходное положение – происходит обратное действие – поршень движется вверх, часть масла переходит из надпоршневого пространства в подпоршневое, а часть возвращается из пространства между стенками. Таким образом гасятся все колебательные движения пружинистых элементов.

Ещё кое-что полезное для Вас:

Видео: Monroe — двухтрубные амортизаторы.

https://youtube. com/watch?v=b8QUEcMoKzQ

com/watch?v=b8QUEcMoKzQ

В масляном амортизаторе все внутренние полости не полностью заполнены маслом, поскольку требуется определенное место для вытеснения масла при работе. То есть часть пространства заполняет воздух. В этом и кроется основной недостаток этих амортизаторов. Масло при работе нагревается, что приводит к снижению его вязкости, а затем и вспениванию масла. Эти эффекты связаны с тем, что охлаждение двухтрубного амортизатора затруднено, и приводят они к ухудшению его работы.

Частично данная проблема устранена в газомасляных амортизаторах. В них свободное пространство заполнено не воздухом, а газом (зачастую использую азот), причем он находится под давлением. Избыточное давление газа приводит к тому, что масло не может вспениться, но нагрев масла и потерю вязкости устранить так и не удалось.

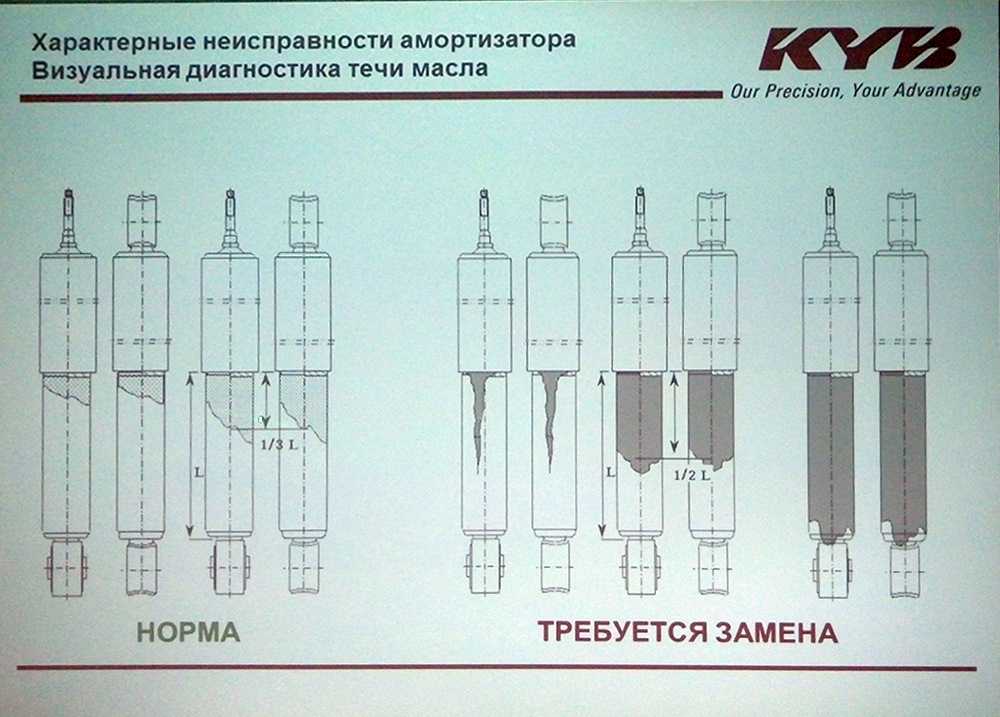

убедитесь, что вам нужна замена

Для того, чтобы в автомобиле было удобно и комфортно передвигаться, необходима правильная работа подвесок. Помимо комфорта, это необходимо и для безопасности движения на дорогах. Если система подвески неисправна, то это может привести к ускоренному износу деталей всей системы подвески, а это, в свою очередь, влияет на безопасность автомобиля. Поэтому такой ремонт нельзя откладывать надолго, лучше сразу позаботиться о замене неисправных деталей.

Если система подвески неисправна, то это может привести к ускоренному износу деталей всей системы подвески, а это, в свою очередь, влияет на безопасность автомобиля. Поэтому такой ремонт нельзя откладывать надолго, лучше сразу позаботиться о замене неисправных деталей.

Назначение указателя поворота — повысить внимание водителя при смене направления движения, пересечении переходов на ветках, перед насосной станцией и в подобных ситуациях. Но его функция также является захватывающей и предназначена для того, чтобы сдерживать воздействие легкового автомобиля с меньшей интенсивностью. Амортизаторы и указатели поворота имеют действующие действующие сертификаты и одобрены Министерством транспорта Чешской Республики для использования на дорогах.

Они также используются из-за простоты установки и обслуживания. Одними из средств безопасности, которые мы можем встретить на наших дорогах и автомагистралях, являются амортизаторы и указатели поворота. Яркий желтый цвет на дороге виден даже с очень большого расстояния и дает водителям ранний сигнал о ближайшем съезде с автомагистрали, разделяя дорогу на несколько направлений или на развязку.

Для замены амортизаторов обращаться в автосервис не обязательно. Автолюбитель может выполнить все работы самостоятельно, даже не имея большого опыта. Для этого необходимо, в первую очередь, желание и базовые навыки работы с бытовым ремонтным инструментом. Кстати, самостоятельная работа значительно сэкономит семейный бюджет, а полученный опыт пригодится в жизни в будущем. Итак, как заменить амортизаторы? Для начала определим

Водители обычно удивляются, когда при осмотре выясняется, что амортизаторы в их автомобиле вышли из строя и требуют замены. Советуем, на что обратить внимание, чтобы не пропустить этот опасный глюк. Амортизаторы предназначены для того, чтобы поддерживать постоянный контакт колес с землей и гасить вибрации от шасси к кузову и, возможно, уменьшать крен автомобиля при прохождении поворотов. Без них наши машины будут прыгать как мячики! Так почему же так легко пропустить первые признаки износа амортизаторов?

Потому что обычно они ломаются постепенно, и водитель просто привыкает к тому, что его машина едет и тормозит все хуже и хуже. Некоторым водителям даже приятнее на слабых амортизаторах — «раскачка» подвески идет с некоторым удобством. А если водитель и замечает проблемы с подвеской, то обычно это происходит, когда он начинает громко шуметь при преодолении диспаритета — мало кто замечает из-за потери точности.

Некоторым водителям даже приятнее на слабых амортизаторах — «раскачка» подвески идет с некоторым удобством. А если водитель и замечает проблемы с подвеской, то обычно это происходит, когда он начинает громко шуметь при преодолении диспаритета — мало кто замечает из-за потери точности.

Вам понадобятся следующие инструменты: домкрат, баллонный ключ, отвертка, съемник пружин подвески и противооткатные упоры, чтобы автомобиль не слетел с домкрата. Прокачка амортизаторов необходима после их установки.

Замена амортизаторов, как задних, так и передних, необходима при таких неисправностях:

В случае фирменных амортизаторов в автомобилях при нормальной эксплуатации неожиданные повреждения случаются редко — причиной выхода из строя обычно является естественный износ компонентов. Масло, которое амортизатор использует для влажных колебаний, начинает поступать через герметичные уплотнения штока, демпфирующая сила постепенно снижается.

Как быстро изнашиваются амортизаторы?

Чем больше у вас рабочих мест, т. е. чем чаще вы ездите по неровным дорогам, и чем больше машина загружена, тем быстрее вам нужно их заменить. В автомобилях, практически полностью разгруженных на ровных дорогах, заводские амортизаторы могут оставаться в рабочем состоянии даже через несколько сотен тысяч километров. С другой стороны, в автомобилях, которые часто ездят по неровным поверхностям, грязным, грязным или песчаным дорогам, признаки износа могут проявиться через несколько тысяч пробега. километров.

е. чем чаще вы ездите по неровным дорогам, и чем больше машина загружена, тем быстрее вам нужно их заменить. В автомобилях, практически полностью разгруженных на ровных дорогах, заводские амортизаторы могут оставаться в рабочем состоянии даже через несколько сотен тысяч километров. С другой стороны, в автомобилях, которые часто ездят по неровным поверхностям, грязным, грязным или песчаным дорогам, признаки износа могут проявиться через несколько тысяч пробега. километров.

Даже если немного масла вытечет из самого амортизатора.

На опорах пружин амортизаторов видны следы коррозии. Очень велик риск того, что рессорная пластина просто оторвется, что особенно опасно во время движения автомобиля.

Если на штоке поршня амортизатора видна коррозия. Если шток начал ржаветь, то может выйти из строя сальник – возникнет угроза утечки масла.

Иногда достаточно одной сплошной дыры на поверхности, чтобы амортизатор почти полностью прекратил свою жизнь. Теоретически дефекты амортизаторов не должны обнаруживаться раньше, при периодической проверке на диагностической станции. К сожалению, на практике они иногда бывают разными, потому что универсальные тестеры часто неправильно оценивают состояние амортизаторов в разных моделях автомобилей — иногда без надобности бьют тревогу, а в других случаях ошибку не показывают, хотя затухание неверное.

К сожалению, на практике они иногда бывают разными, потому что универсальные тестеры часто неправильно оценивают состояние амортизаторов в разных моделях автомобилей — иногда без надобности бьют тревогу, а в других случаях ошибку не показывают, хотя затухание неверное.

Как распознать различия в работе амортизаторов?

Опытные диагносты знают, что результаты показателей эффективности гашения вибраций и явный сигнал о том, что с подвеской что-то не так, не должны особо волновать, есть существенные различия между результатами амортизаторов, установленных на одну и ту же ось автомобиля.

Если корпус амортизатора деформирован, это либо заблокирует, либо замедлит движение поршня амортизатора.

Технология амортизаторов

Замена передних и во многом очень похожих. Если есть какие-то сложности, то они связаны с типом и моделью автомобиля. А по сложности работы, конечно, передние амортизаторы поменять сложнее, чем задние, ведь конструкция передней подвески значительно сложнее конструкции задней.

Гораздо более надежные измерения характеристик амортизаторов обеспечиваются «бампинг-тестером», используемым в специализированных мастерских, где данные об автомобиле вводятся до измерения. Затем устройство сравнивает результаты измерений с параметрами модели для этой модели автомобиля.

Какие амортизаторы купить, если окажется, что такие в вашем автомобиле подходят для замены? Предложение на вторичном рынке огромное. Пусть вас не смущает тот факт, что все они выглядят одинаково — разница в долговечности и эффективности огромна. Самые дешевые заменители обычно не стоят даже низкой цены. Очень часто это детали азиатского происхождения, даже для новых автомобилей есть простые масляные амортизаторы с разными характеристиками гашения вибрации от заводских деталей. Как правило, на все версии двигателя и подвески предлагается одна модель такого амортизатора, а заменители брендовых и оригинальных деталей просто ищут амортизатор, в зависимости от того, для какой версии автомобиля он предназначен, их может быть очень много. разные характеристики.

разные характеристики.

Замена амортизатора своими руками:

Всегда учитывайте особенности конкретного автомобиля и не пренебрегайте руководством по эксплуатации. Замена амортизаторов своими руками не займет много времени, разве что только в первый раз.

Рано или поздно каждому автолюбителю приходится сталкиваться с проблемой замены задних стоек. Потому что вождение автомобиля с неисправными амортизаторами не приносит удовольствия от вождения. Как правило, при выходе из строя амортизаторов, в задней части автомобиля постоянно слышны посторонние звуки, особенно при движении автомобиля задним ходом. К сожалению, не многие решаются на замену задних стоек самостоятельно, многие обращаются в специализированные сервисы, но мы постараемся разобраться подробнее и понять, что и в какой последовательности нужно делать для замены задних стоек своими руками. .

Может заводские амортизаторы лучше?

Наиболее безопасным решением является использование деталей, изготовленных компаниями по производству амортизаторов, например, также для первой сборки. Кроме того, такие компании, помимо продукции, качество и свойства которой такие же или лучше, чем у установленных на заводе, предлагают более дешевые альтернативы с худшими параметрами — важна не только марка, но и конкретная модель амортизатора. Стоит иметь это в виду, сравнивая предложения магазина и механика.

Кроме того, такие компании, помимо продукции, качество и свойства которой такие же или лучше, чем у установленных на заводе, предлагают более дешевые альтернативы с худшими параметрами — важна не только марка, но и конкретная модель амортизатора. Стоит иметь это в виду, сравнивая предложения магазина и механика.

А так как мы уже в магазинах и у механиков — если вам нужно установить новые амортизаторы, вы обычно полагаетесь на помощь профессионалов. В этой ситуации обычно лучше заказать механика для покупки и сборки деталей. В случае неисправности это облегчит подачу жалобы. Если вы покупаете детали самостоятельно и есть дефект, механик будет обвинять неисправные компоненты, а магазин будет обвинять непрофессиональную сборку.

Разберемся — в чем причины неприятного шума, исходящего из задней части автомобиля.

Диагностика неисправностей стойки- Первое, что может броситься в глаза, это, конечно же, следы масла на амортизаторе. Такие следы говорят о том, что сальник штока изношен и такой амортизатор нуждается в замене, так как количества масла внутри амортизатора для него недостаточно.

Нормальная операция. Есть способы восстановить такой амортизатор, но об этом мы поговорим в другой статье.