Как клеить пленку под карбон? Инструкции и этапы оклейки

- Главная страница

- Блог

- Как клеить пленку под карбон?

Давайте не путать «карбон» и пленку «под карбон». Для начала разберемся, что же такое «карбон». Это полимер, сплетенный из углеродных нитей. Материал кстати не из дешевых. А пленка под карбон – это имитация структуры карбона. Изготавливается на основе ПВХ и полностью повторяет фактуру оригинального материала.

Существует 2 метода оклейки пленкой:

1. Сухой (пленка с каналами) – этот вариант подходит для опытных мастеров, но на ровных поверхностях не смутит и новичка.

2. Мокрый (без канальная пленка) – такой вариант подойдет для новичков, так как он прощает ошибки и дает возможность пленке свободно «ходить» по поверхности.

Давайте разберем каждый способ:

1. Оклейка на воду.

Нам понадобится:

— острый нож

— выгонка с фетром

— распылитель

— мыльный раствор в соотношении 1\10 (1 – моющее средство, 10 — вода)

— праймер (усилитель клеевого слоя)

— малярный скотч

Начнем!

Шаг первый 1:

Тщательно вымыть оклеиваемую поверхность, после чего ее обезжирить (спиртовый раствор подойдет).

Шаг 2:

На всю поверхность, предполагаемой оклейки из распылителя наносим мыльный раствор.

Шаг 3:

Сейчас нужно правильно раскроить материал. Можно зафиксировать пленку на поверхности при помощи магнитов и сделать для себя разметку малярным скотчем. После чего вырезаем лекала. Снимаем защитный лайнер и обильно наносим мыльный раствор на клеевой слой пленки, после чего кладем ее на подготовленную поверхность.

Шаг 4:

При помощи выгонки, плавными движениями от центра к краям, начинаем выгонять всю воду из-под пленки. Края пленки могут хуже прилипать к поверхности, здесь вам поможет фен.

Шаг 5:

После того, как мы выгнали всю воду, необходимо просушить поверхность феном и по новой пройтись выгонкой. Если образовались крупные пузыри, на данном этапе это легко решается. Греем пузырь феном, прокалываем тонкой иглой, прижимаем пленку к поверхности и прикатываем ракелем (выгонкой). Маленькие пузырьки сами исчезнут по мере высыхания влаги под пленкой.

Шаг 6:

Края пленки – одна из самых сложных частей процесса. Перед тем, как заняться ими, нужно промазать праймером сложные места (углубления и изгибы), дать ему высохнуть 8-10 минут и продолжить работу. Так вы увеличите шансы на качественный монтаж пленки.

Шаг 7:

Острым ножом подровнять все излишки пленки.

Шаг 8:

Сейчас нужно дать отстояться автомобилю (обязательно в теплом помещении).

Так как, нужно уйти мелким пузырям (влаге).

После такой оклейки не рекомендуется мыть авто 1 неделю, во избежание подрыва углов.

2. Оклейка на сухую.

Как мы ранее говорили, такой способ подходит больше для опытных мастеров, он требует большей сноровки. Помимо пленки нам потребуется:

— Закрытое помещение (желаемая температура +22)

— Чистый и обезжиренный автомобиль

— Острый нож

— Выгонка

— Строительный фен

— Мыльный раствор

— Магниты для фиксации пленки

Шаг 1:

После того, как мы подготовили автомобиль, нужно отмерить нужное для оклейки количество пленки.

Шаг 2:

Снимаем защитный лайнер и прикладываем пленку к поверхности. Здесь нам потребуются магниты, для фиксации материала на нужном нам месте.

Шаг 3:

При помощи выгонки, плавными движениями от центра к краям, начинаем разглаживать пленку (стараемся избегать появления складок). После чего обязательно нужно прогреть строительным феном всю поверхность материала, это нужно для активации клеевого слоя.

Шаг 4:

После прогрева, нужно пройтись выгонкой по всей свежеоклееной поверхности, уделяя особое внимание краям. Не забыли про праймер? Правильно, он все так-же нам нужен на сложных местах.

Шаг 5:

После оклейки, убираем излишки пленки ножом.

Шаг 6:

После завершения работ, нужно дать автомобилю отстояться 4-6 часов.

И конечно же, не рекомендуется мыть авто, 1 неделю.

Вернуться к списку

Как клеить пленку под карбон? Инструкции и этапы оклейки — vinyl4you. ru

ru

Товар добавлен в корзину

| Продолжить покупки | Перейти в корзину |

Купить в один клик

Заполните данные для заказа

Я согласен на обработку персональных данных и безусловно принимаю условия оферты.*

Купить в один клик

Закрыть окно

Запросить стоимость товара

Загрузка товара

Заполните данные для запроса цены

Я согласен на обработку персональных данных.*

Запросить ценуЗакрыть окно

Как клеить карбон: способы, инструменты, инструкция

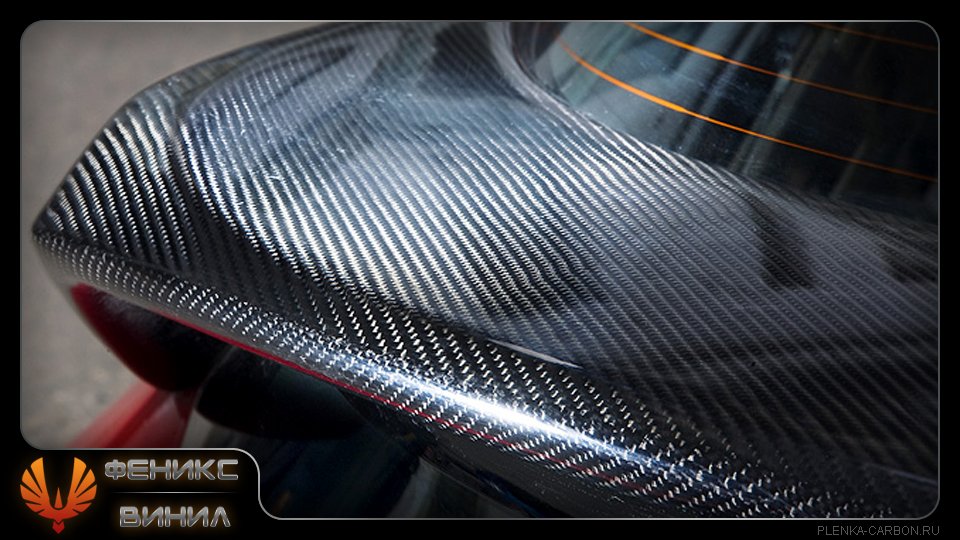

Тюнинг автомобилей уже не роскошь. Пленка под карбон отлично скрывает внешние дефекты, а также защищает пластик внутри салона от внешних повреждений. Чтобы уберечь и сохранить эстетический облик рекомендуется наносить покрытие даже на новый автомобиль. Как клеить карбон и какую пленку для этого выбрать рассмотрим в этой статье.

Чтобы уберечь и сохранить эстетический облик рекомендуется наносить покрытие даже на новый автомобиль. Как клеить карбон и какую пленку для этого выбрать рассмотрим в этой статье.

Содержание

- Выбираем карбоновую пленку

- Правильно клеим карбон на пластик внутри салона

- Важные моменты работы своими руками

- В заключение

Выбираем карбоновую пленку

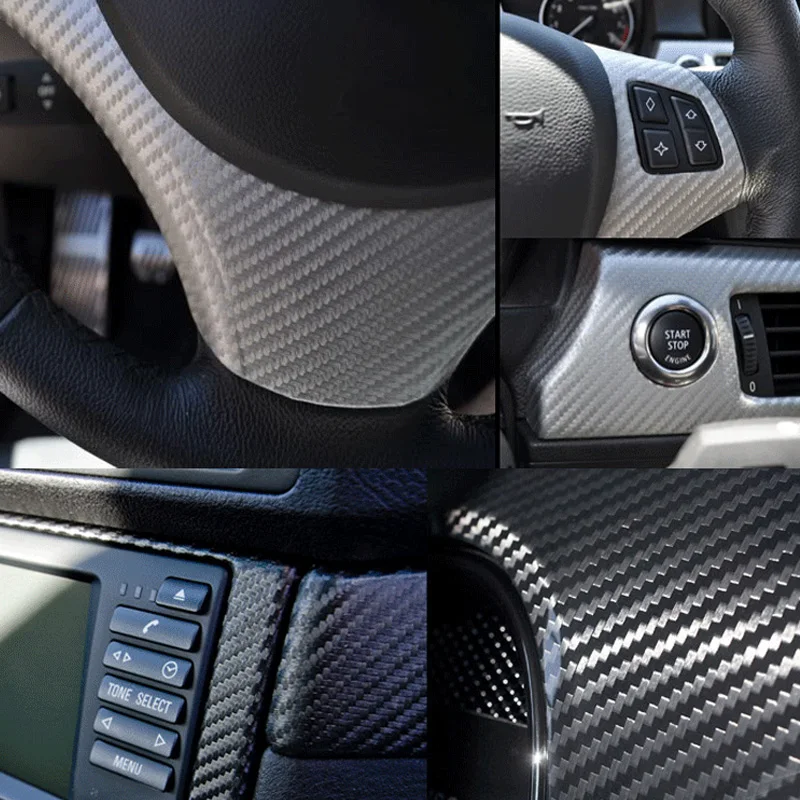

Пленочное покрытие под карбон имеет фактурный внешний слой, он меняет насыщенность цвета в зависимости от освещения. Это полимерная облицовка с нанесенными на нее бороздками, что создает трехмерный эффект. Карбоновую пленку можно клеить на пластик, эмаль, краску, стекло, металл.

Характеристики для выбора пленки:

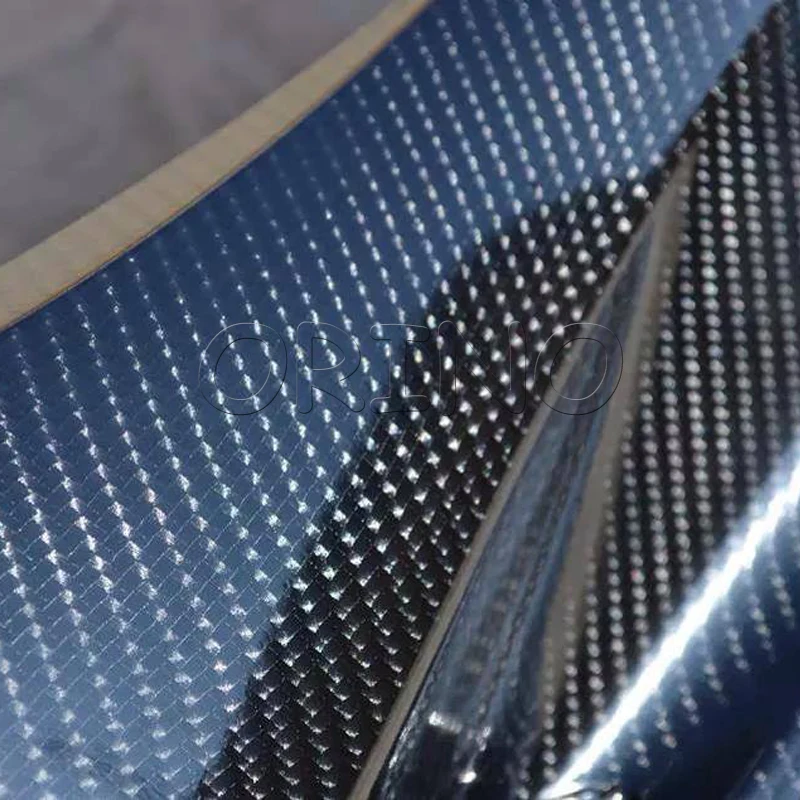

- По внешним параметрам защитные пленки можно подобрать по цвету, фактуре, плотности. Пластиковое покрытие имеет широкий цветовой спектр. По фактуре оно может быть глянцевым, матовым, однородным, 2D, 3D, …, 6D. Чем фактурней и объемней рисунок, тем более реалистично выглядит облицовка.

- Толщина винилового нанесения, количество и плотность слоев. Если пленка служит для тюнинга внутри салона, то гнаться за сверхвысокими показателями надежности не следует.

- Качество и производитель. Качественная пленка должна быть однородная по всей площади без заломов, складок, вздутий. Клеевой компонент должен содержать микроперфорацию со стороны нанесения, чтобы во время работы выгонять лишний воздух. Иначе на материале останутся пузыри.

Виниловая облицовка производится в Германии, Франции, США, Японии, Китае. По традиции наиболее бюджетной является китайская продукция. Такая защитная пленка слишком тонкая, может рваться и слипаться, за счет этого плохо клеится. Фактурное покрытие не всегда нанесено равномерно. Поэтому западные и японские материалы предпочтительней, хоть и стоят дороже.

Правильно клеим карбон на пластик внутри салона

Для того чтобы поверхность после обработки не имела дефектов подготовьте инструменты и четко следуйте инструкциям. Оборудование, которое понадобится, чтобы клеить виниловый материал:

Оборудование, которое понадобится, чтобы клеить виниловый материал:

- Фен.

- Обезжириватель.

- Мыльный раствор в распылителе.

- Резиновый шпатель.

- Монтажное лезвие.

- Пинцет.

Как клеить:

- Прежде чем клеить винил в салоне отключите клеммы аккумулятора.

- Снять все оклеиваемые детали. Демонтировать дверные карты, съемные детали торпеды, подушку безопасности на руле.

- Промыть и обезжирить все детали и поверхности.

Очищенные элементы оставьте высыхать естественным образом. Не вытирайте тряпкой, чтобы не оставить разводов и ворсинок от ткани.

- Выкроить детали из пленки. Для этого зафиксируйте ее на ровной твердой поверхности. Сверху положите съемные элементы и обведите. Оставляйте припуски с каждой стороны по 3–4 см.

- Все края и подвороты промазать праймером (3M).

- Нанести мыльный раствор на все элементы.

- Постепенно снимайте защитный слой, чтобы одновременно клеить винил.

(Не удаляйте всю подложку сразу, чтобы не образовались заломы и складки).

(Не удаляйте всю подложку сразу, чтобы не образовались заломы и складки). - Резиновым шпателем плотно прижимайте карбон к поверхности и проглаживайте в одном направлении, чтобы выгнать лишний воздух.

- Углубления, по которым нужно будет прорезать пленку, нужно хорошо продавить, чтобы увидеть линию разреза (используйте тонкий пластиковый инструмент).

- Обрежьте излишки материала по краям острым лезвием.

- Прогрейте феном всю поверхность, особенно углубления, чтобы облицовка приняла их форму. Двигайтесь от центра к краям. Подтягивайте и плотно прижимайте основу к деталям.

Недогрев может привести к отслаиванию материала в местах натяжения.

- Лезвием прорежьте продавленные заранее углубления.

- Обрезки удалите пинцетом.

Советуем посмотреть видео-инструкцию:

Важные моменты работы своими руками

Специалисты советуют придерживаться следующих правил:

- Клеить карбон лучше в хорошо освещенном, проветриваемом помещении.

- Температура должна быть выше 10 ⁰С.

- Если вы неспециалист демонтаж панелей и подушек безопасности проводите в автомастерской.

- Подворот пленки начинайте всегда с угла.

- Чтобы временно закрепить материал на деталях, которые не поддаются демонтажу, используйте малярный скотч.

- Небольшие вздутия на поверхности разгладятся самостоятельно через 5–6 дней.

- После всех работ не пользуйтесь машиной минимум 5 часов.

В заключение

Карбоновый слой поможет красиво стилизовать интерьер и защитить его от механических повреждений. Четко следуйте инструкциям, делитесь своим опытом использования винилового материала для тюнинга салона в комментариях и социальных сетях.

Приклеивание композитов к металлу и другим подложкам

В рамках обработки композитов возникает необходимость приклеивания кусков композитных ламинатов к металлу, например, к стали, алюминию, другим композитам и другим различным подложкам. Обработка требует нескольких шагов для достижения успешной адгезии или связи между массивом компонентов. В целом, при приклеивании металлов и дерева к отвержденным композитным поверхностям необходимо выполнить следующие шаги:

В целом, при приклеивании металлов и дерева к отвержденным композитным поверхностям необходимо выполнить следующие шаги:

Подготовка поверхности для вторичного приклеивания композитов может начинаться при отверждении ламината или во время последней последовательности укладки композита.

(дополнительно) Во время укладки: вариант подготовки поверхности, поскольку последний слой композитной ткани помещается на инструмент, тонкий расходуемый слой тканого стекловолокна может быть нанесен поверх существующих слоев, в котором последует процесс вторичного склеивания. излечивать. Это не является обязательным для всех процессов, но снизит вероятность повреждения волокон нижележащих слоев во время подготовки поверхности во время вторичного склеивания.

Важное примечание. При склеивании металлических деталей с углеродным волокном следует использовать слой стекловолокна, чтобы обеспечить изолирующий слой между проводящими слоями ткани из углеродного волокна и соединяемыми металлическими частями. Гальваническая коррозия между разнородными материалами, такими как алюминий, углеродистая сталь и некоторые нержавеющие стали, может возникать на металлических деталях, находящихся в непосредственном контакте с углеродным волокном. Электроизолирующий слой стекловолокна между углеродным волокном и металлом будет служить разъединителем между двумя частями.

Гальваническая коррозия между разнородными материалами, такими как алюминий, углеродистая сталь и некоторые нержавеющие стали, может возникать на металлических деталях, находящихся в непосредственном контакте с углеродным волокном. Электроизолирующий слой стекловолокна между углеродным волокном и металлом будет служить разъединителем между двумя частями.

Существуют варианты «отслаивающегося слоя», который можно разместить поверх поверхности окончательного слоя, чтобы обеспечить однородную неглянцевую поверхность отвержденного композита. После отверждения и удаления во время зачистки использование отслаивающегося слоя обеспечит лучшую поверхность для склеивания и уменьшит избыток поверхностной смолы на композите во время отверждения. Отслаивающиеся слои подходят практически для любого метода отверждения композита.

После извлечения композитного компонента из формы, удаления заусенцев с острых краев и завершения процессов обрезки рекомендуется очистить композит от любого потенциального постороннего мусора или масел, накопившихся во время любого из вышеперечисленных процессов, с помощью чистящего средства, такого как Изопропиловый спирт или ацетон.

Предварительная очистка

Удалите все загрязнения из области ремонта и убедитесь, что рабочая поверхность чистая для вторичного склеивания. Процесс подготовки поверхности является наиболее важной частью вторичного склеивания. Он используется для увеличения площади поверхности двух связующих компонентов и максимизации его потенциала для прочной химической связи. Простая очистка области не позволит клею «схватиться» с поверхностью деталей во время процесса отверждения.

Необходимые предметы: наждачная бумага с зернистостью 220-400 или красный шлифовальный круг, изопропиловый спирт (для очистки), безворсовая ткань, латексные/нитриловые перчатки. (Использование наждачной бумаги с зернистостью 60 или 80, вероятно, будет слишком абразивным и приведет к повреждению волокон нижних слоев композитного компонента). Для металлических компонентов не так важно, чтобы использовалась более высокая зернистость.

Примечание. Если под рукой есть магазинный пылесос, рекомендуется использовать его во время процесса шлифования, чтобы очищать участок от мусора по мере удаления смолы.

Pre-Fit

Соедините вместе 2 компонента, в которых они будут размещаться вместе в будущем. Это позволит обеспечить правильную подгонку компонентов и получить общее представление о любых креплениях или дополнительных инструментах, которые могут понадобиться в будущем для скрепления деталей во время процессов отверждения. Отметьте область и поместите малярную ленту или ленту Flashbreaker (~ 0,100 дюйма) за пределы склеиваемых поверхностей. Это позволит определить, какие области нужно подготовить, а какие не требуют внимания.

Металлические компоненты

Слегка отшлифуйте / отшлифуйте намеченные склеиваемые участки обеих поверхностей выбранным абразивом. Для металлических деталей, таких как сталь и алюминий, отшлифуйте до исчезновения отражения, используя красный скотч или наждачную бумагу зернистостью 220-400. Очистите и промойте склеиваемые поверхности, как описано ниже.

Композитные компоненты

При склеивании с композитом из углеродного волокна шлифуйте до тех пор, пока поверхность не начнет чернеть, так как слои CF будут обнажены. НЕ выходите за пределы этой глубины. Для компонентов из арамида и стекловолокна может быть труднее сказать, когда шлифуют волокна. При использовании кевлара, если очевидна потрепанная поверхность, слои ткани кевлара были отшлифованы, чего следует избегать. В качестве наилучшей практики рекомендуется шлифовать до тех пор, пока не исчезнет какой-либо блеск или «блик» с поверхности отвержденного композита. Композитные компоненты, подготовленные для склеивания, после высыхания должны иметь матовую поверхность. Если видно отражение света, продолжайте шлифовать поверхность. Отшлифованные участки обычно имеют более светлый оттенок, чем неотшлифованные.

НЕ выходите за пределы этой глубины. Для компонентов из арамида и стекловолокна может быть труднее сказать, когда шлифуют волокна. При использовании кевлара, если очевидна потрепанная поверхность, слои ткани кевлара были отшлифованы, чего следует избегать. В качестве наилучшей практики рекомендуется шлифовать до тех пор, пока не исчезнет какой-либо блеск или «блик» с поверхности отвержденного композита. Композитные компоненты, подготовленные для склеивания, после высыхания должны иметь матовую поверхность. Если видно отражение света, продолжайте шлифовать поверхность. Отшлифованные участки обычно имеют более светлый оттенок, чем неотшлифованные.

Протрите склеиваемые поверхности безворсовой тканью, смоченной в спирте, до чистой. Лучше всего сложить ткань в четыре части и протереть каждую чистую часть по одному разу, пока не перестанут собираться пыль или рыхлая смола. При последнем прикосновении к каждому компоненту на безворсовой ткани не должно быть следов загрязнения.

Испытание на разрыв водой (проверка качества при подготовке к склеиванию)

Несмотря на то, что испытание является грубым, испытание на разрыв водой используется как простой способ убедиться, что склеиваемые поверхности готовы к нанесению клея для вторичного склеивания. Прохождение испытания на разрыв водой гарантирует, что поверхности компонентов были надлежащим образом очищены и шероховаты, чтобы обеспечить необходимую площадь поверхности для соединения композита. Испытание на разрыв водой считается пройденным или непройденным в зависимости от «краевого угла» между водой и композитной частью и другими областями связующей подложки.

Прохождение испытания на разрыв водой гарантирует, что поверхности компонентов были надлежащим образом очищены и шероховаты, чтобы обеспечить необходимую площадь поверхности для соединения композита. Испытание на разрыв водой считается пройденным или непройденным в зависимости от «краевого угла» между водой и композитной частью и другими областями связующей подложки.

«Испытание на разрыв водой» подготовленного участка можно провести с помощью пульверизатора с водой. Распылите воду на подготовленный участок. Наблюдайте за потоком воды на подготовленную поверхность и обратите внимание на следующие характеристики. Если наблюдается плавный поток и образование бусинок на выходе из подготовленной зоны, тест проходит. Если вы наблюдаете, как вода будет «скапливаться» на подготовленной поверхности, необходимо продолжать шлифование и очистку.

Слева: пройденный тест на разрыв водой, готовый к процессам вторичного склеивания. Вода образует устойчивую пленку на подготовленной поверхности. Почти как если бы это был прозрачный слой на поверхности.

Почти как если бы это был прозрачный слой на поверхности.

Справа: вода собирается каплями на неподготовленной поверхности. Если при приготовлении будет капать вода, соединение, скорее всего, разорвется.

После прохождения испытания на разрыв водой высушите участок чистой безворсовой тканью. Затем снова пройдитесь спиртом или ацетоном, чтобы убедиться, что на поверхности детали нет воды. Необязательно: нанесите малярную ленту на все области, на которые не нужно наносить клей. Это только для общей очистки, так как некоторые клеи будут растекаться, и это может привести к тому, что растекание будет устраняться шлифованием после склеивания.

Вторичное склеивание

Примечание. При склеивании с деревом или использовании дерева в качестве основы для склеивания НЕ ИСПОЛЬЗУЙТЕ обработанные пиломатериалы или фанеру. Он не будет достаточно сцепляться с композитом. Необработанная древесина может успешно использоваться для вторичного склеивания. Обычно древесина используется в качестве основы для укладки ткани и смолы с последующим отверждением. Древесина может быть вторично связана с отвержденными компонентами. Использование «Coosa Board», пенополиуретана высокой плотности с армированными слоями стекловолокна, было бы альтернативой дереву.

Древесина может быть вторично связана с отвержденными компонентами. Использование «Coosa Board», пенополиуретана высокой плотности с армированными слоями стекловолокна, было бы альтернативой дереву.

Неограниченное количество смол и клеев используется для многих вторичных склеек и поверхностей подложек. Для многих простых домашних ремонтов системы на основе эпоксидной смолы будут приклеиваться практически к любой поверхности. Однако для несущих конструкций рекомендуются конструкционные или закаленные клеи. Доказано, что конструкционные клеи устраняют необходимость в крепежных элементах во многих областях применения. Для заполнения зазоров или изогнутых/сложных поверхностей тиксотропный клей прилипает к поверхностям лучше, чем стандартные «текучие» клеи. Это зависит от дизайна детали для изучения специфики каждого производителя. У каждого производителя могут быть определенные клеи, которые лучше всего работают при использовании для определенных подложек, требований к температуре и прочности. Обычно используемые аэрокосмические и общие клеи можно найти в разделе необходимых инструментов.

Обычно используемые аэрокосмические и общие клеи можно найти в разделе необходимых инструментов.

Часто различные клеи позволяют достичь необходимых результатов в зависимости от бюджета, конечного использования, температуры и структурных требований. Примечание: в этих процессах важно учитывать жизнеспособность/срок службы. Разрешить необходимое время приложения. Рекомендуется подождать с смешиванием, пока поверхности не будут готовы к нанесению.

Надев чистые нитриловые/химические перчатки, отмерьте необходимое количество клея частей A и B в разных мерных стаканчиках, используя весы. Пока не смешивайте, пока не будете готовы к склеиванию. (Механическое/дополнительное давление для склеивания, если оно используется, также должно быть в состоянии, готовом к использованию) Нанесение конкретного клея может различаться, но в основном они аналогичны при смешивании необходимого количества компонентов А и В (на объем) Использовать язык депрессоры или малярный карандаш, чтобы правильно перемешать клей. Нанесите клей на обе склеиваемые поверхности с помощью легкой кисти.

Нанесите клей на обе склеиваемые поверхности с помощью легкой кисти.

После нанесения клея на обе поверхности соедините детали. В зависимости от того, как склеена деталь, рекомендуется использовать любое дополнительное приложенное давление, будь то механическое или гравитационное. Некоторые варианты включают вакуумный мешок, механическое давление (например, зажимы) или просто размещение мешка с песком (утяжеленного мешка) поверх сопрягаемых поверхностей, разделенных разделительной пленкой или чем-то подобным. Это поможет соединению достичь цели удержания субстратов вместе по назначению. Без дополнительного давления соединение может не герметизироваться должным образом или не соответствовать требуемым характеристикам качества.

Отверждаемый клей в соответствии со спецификацией производителя. Примечание: некоторые клеи, отверждаемые в печи, могут превышать рабочую температуру для некоторых эпоксидных смол, отверждаемых при комнатной температуре, или пластиковых смол. Детали в выборе клея имеют решающее значение для процесса вторичного склеивания. После отверждения удалите любую маскировку и очистите лишние участки спиртом и/или при необходимости выполните легкую влажную шлифовку. Соблюдайте осторожность, чтобы не повредить волокно.

После отверждения удалите любую маскировку и очистите лишние участки спиртом и/или при необходимости выполните легкую влажную шлифовку. Соблюдайте осторожность, чтобы не повредить волокно.

Склеивание АБС-пластика

При склеивании АБС-пластика процесс немного сложнее. АБС-пластик почти как приклеивание к разделительному составу. Хотя это не лучшая практика, можно химически связать подложки с АБС-пластиком и получить удовлетворительные результаты. Многие системы на основе эпоксидной смолы подходят для приклеивания различных подложек к пластику.

Метод шлифования

Обезжирьте пластиковую поверхность, чтобы удалить с поверхности свободные загрязнения. Чаще всего это можно сделать с помощью безворсовой ткани, смоченной в изопропиловом спирте. Лучше всего сложить ткань в четыре части и протереть каждую чистую часть по одному разу, пока не перестанут собираться пыль или рыхлая смола.

Слегка отшлифуйте поверхность наждачной бумагой с зернистостью 220. Цель состоит в том, чтобы добиться слегка шероховатой поверхности без повреждения пластика. После шлифовки пластика удалите все загрязнения с помощью безворсовой ткани, смоченной в ацетоне или изопропиловом спирте. Выполните испытание на разрыв водой, как описано выше. Очистите и нанесите выбранный клей на основе эпоксидной смолы, как показано выше в процедуре вторичного склеивания.

Цель состоит в том, чтобы добиться слегка шероховатой поверхности без повреждения пластика. После шлифовки пластика удалите все загрязнения с помощью безворсовой ткани, смоченной в ацетоне или изопропиловом спирте. Выполните испытание на разрыв водой, как описано выше. Очистите и нанесите выбранный клей на основе эпоксидной смолы, как показано выше в процедуре вторичного склеивания.

Метод обработки пламенем ABS

Удалите с поверхности грязь или свободные загрязнения. Используя пламя горелки или другое газовое пламя, поднесите пластик к пламени на несколько секунд, чтобы окислить поверхность и вступить в реакцию с поверхностью АБС, что приведет к более высокой поверхностной энергии для склеивания. Следует соблюдать осторожность, чтобы не допустить обугливания поверхности, деформации или деформации пластика. Дайте поверхности остыть и выполните испытание на разрыв водой, как описано выше. Очистите и нанесите выбранный клей на основе эпоксидной смолы, как показано выше в процедуре вторичного склеивания.

Советы по использованию пленок Peel Ply & Release Film

Советы по выбору между пленками Peel Ply и Release Films

Отслаивающие пленки и разделительные пленки служат для предотвращения интеграции посторонних материалов в готовую деталь. Наиболее очевидные различия заключаются в том, что кожуры обычно считаются ткаными тканями, а разделительные пленки представляют собой тонкие пластиковые листы. Чтобы сузить круг возможных вариантов, вот несколько моментов, которые следует учитывать при выборе подходящего материала для вашего приложения.

Отслаивающаяся пленка – лучший вариант, если вам нужна готовая поверхность, требующая минимальной подготовки перед вторичным склеиванием, так как полученная поверхность будет текстурирована в соответствии с переплетением выбранной отрывной пленки. Чаще всего отслаивающиеся слои пористые, что позволяет эпоксидной смоле просачиваться через них до отверждения. Пропускающий (дышащий) материал за защитным слоем будет поглощать эпоксидную смолу, просачивающуюся через защитный слой. Стекло с тефлоновым покрытием (TCG) представляет собой тип отслаивающегося слоя и обычно более пористый, чем традиционный отслаиваемый слой из нейлона или полиэстера. Чтобы минимизировать вес, используйте TCG с эпоксидной смолой с медленным отверждением, низкой вязкостью и продувкой. Вакуумный мешок позволяет равномерному давлению нагнетать эпоксидную смолу в прокачной клапан в течение более длительного периода времени, что приводит к получению более легкой готовой детали. TCG легко отслаивается при удалении с прокачным устройством как единое целое.

Стекло с тефлоновым покрытием (TCG) представляет собой тип отслаивающегося слоя и обычно более пористый, чем традиционный отслаиваемый слой из нейлона или полиэстера. Чтобы минимизировать вес, используйте TCG с эпоксидной смолой с медленным отверждением, низкой вязкостью и продувкой. Вакуумный мешок позволяет равномерному давлению нагнетать эпоксидную смолу в прокачной клапан в течение более длительного периода времени, что приводит к получению более легкой готовой детали. TCG легко отслаивается при удалении с прокачным устройством как единое целое.

Разделительные пленки доступны как в виде пористых (иногда называемых перфорированными), так и непористых пленок. Пористые антиадгезионные пленки действуют так же, как описанные выше отслаивающие слои, за исключением того, что готовая поверхность будет намного более гладкой. Количество вытекающей эпоксидной смолы зависит от типа перфорации, системы эпоксидной смолы, устройства для прокачки и используемого давления. Вообще говоря, с разделительной пленки вы не смоете столько эпоксидной смолы, сколько с TCG.

Непористые разделительные пленки представляют собой просто тонкие пластиковые листы. Эпоксидная смола затвердеет до гладкой поверхности. Непористые разделительные пленки сводят к минимуму работу, необходимую для подготовки детали к окончательной отделке и покраске. Разделительные пленки можно использовать при заплате или ремонте формованной детали путем смачивания куска стекловолокна (или углеродного волокна и т. д.), затем, пока он еще влажный и на разделительной пленке, заплату можно вырезать по форме и поместить на подготовленное поврежденное место. область. При необходимости поместите второй кусок разделительной пленки поверх заплатки, чтобы эпоксидная смола, которая вытекает по краям, сгладилась и соединила слои. При желании ремонт можно упаковать в вакуумный пакет или просто взвесить и оставить для отверждения. После отверждения снимите защитную пленку (пленки) с детали, слегка отшлифуйте края, чтобы добиться ровного ремонта, и отполируйте по желанию. Если отверждение непосредственно на поврежденной части невозможно, отвердите заплату на разделительной пленке и используйте эпоксидный клей, чтобы приклеить отшлифованную заплату к необходимому ремонту.

Подводя итог, убедитесь, что разделительная ткань или пленка отделяются от используемого вами типа смоляной системы. Все разделительные пленки и ткани CST предназначены для отделения эпоксидных смол, а некоторые из них работают с другими системами смол. Пожалуйста, позвоните нам, если вам нужны подробности. Недавно мы добавили недорогую полиэфирную пленку в виде плоского тюбика 16. Его можно разрезать, если вы хотите уложить его в один слой, а не вдвое в плоской трубке. Он имеет толщину 2 мила, непористый и прозрачный. Подробную информацию, включая цены на все ткани или пленки CST, можно найти на сайте www.cstsales.com/release-film.html.

Советы по ремонту с использованием отслаивающихся слоев и антиадгезивных пленок

Отслаивающие пленки и разделительные пленки часто используются при формовании и вакуумной упаковке, но также очень удобны при ремонте. Подготовьте ремонтируемую поверхность, склеив поврежденную конструкцию вместе, чтобы сначала обеспечить правильное выравнивание конструкции. Убедитесь, что поврежденный участок чистый и слегка отшлифован, чтобы убрать глянцевую поверхность.

Убедитесь, что поврежденный участок чистый и слегка отшлифован, чтобы убрать глянцевую поверхность.

Стекло с тефлоновым покрытием (TCG) лучше всего подходит для ремонта, когда важна минимизация веса. Просто смочите ткань эпоксидной смолой WEST SYSTEM или Pro-Set на разделительной пленке и промокните излишки эпоксидной смолы бумажным полотенцем. После размещения влажного эпоксидного пластыря на подготовленной поверхности снимите разделительную пленку. Накройте пластырь кусочком TCG и материалом для прокачки, затем прижмите. Пожалуйста, наденьте еще один кусок защитной пленки поверх прокачки перед тем, как надавить. На количество эпоксидной смолы, оставшейся при ремонте, влияют пять факторов: количество эпоксидной смолы, первоначально попавшей в ткань, используемый материал для продувки, величина приложенного давления, вязкость и жизнеспособность используемой эпоксидной системы. Когда эпоксидная смола затвердеет, удалите TCG и прокачной клапан как единое целое. Слегка отшлифуйте заплатку с мелкой текстурой и при необходимости закончите.

(Не удаляйте всю подложку сразу, чтобы не образовались заломы и складки).

(Не удаляйте всю подложку сразу, чтобы не образовались заломы и складки).