Масло для гипоидных коробок передач автомобиля, выбор между GL 4 и GL 5

Особенно статья будет полезна тем, у кого VW или AUDI. Почему, читайте обзор и ваша коробка прослужит долго и без коррозии.

Представьте ситуацию, что под одним корпусом гипоидный редуктор и обычная механика. Коробка передач предпочитает GL-4, чтобы обеспечить высокую скорость переключения передач. А вот редуктор просит GL-5. Как это решалось на первых этапах? Ставились две раздельные масляные ванны: одна для главной передачи, другая для блока шестерен. Но в случае пробоя сальника, страдали обе части этой коробки. Из-за чего это происходит?

Как только пробило сальник (так как противозадирных свойств GL-4 не хватило) GL-5 разрушает блокирующие кольца синхронизаторов. С этими вопросами производители КПП обратились к «маслёнщикам» ГСМ: «А можно ли придумать масло, которое по антизадирным свойствам будет находиться на уровне GL-5 и по коррозионной агрессивности на уровне GL-4?» Так появились дробные и плюсовые классы.

Таким продуктом является, например, 75w90 GL4+ liqui moly

«Не слышали, что бы в таких КПП были гипоидные передачи. Там должны быть обычные шестерни» — говорят автолюбители.

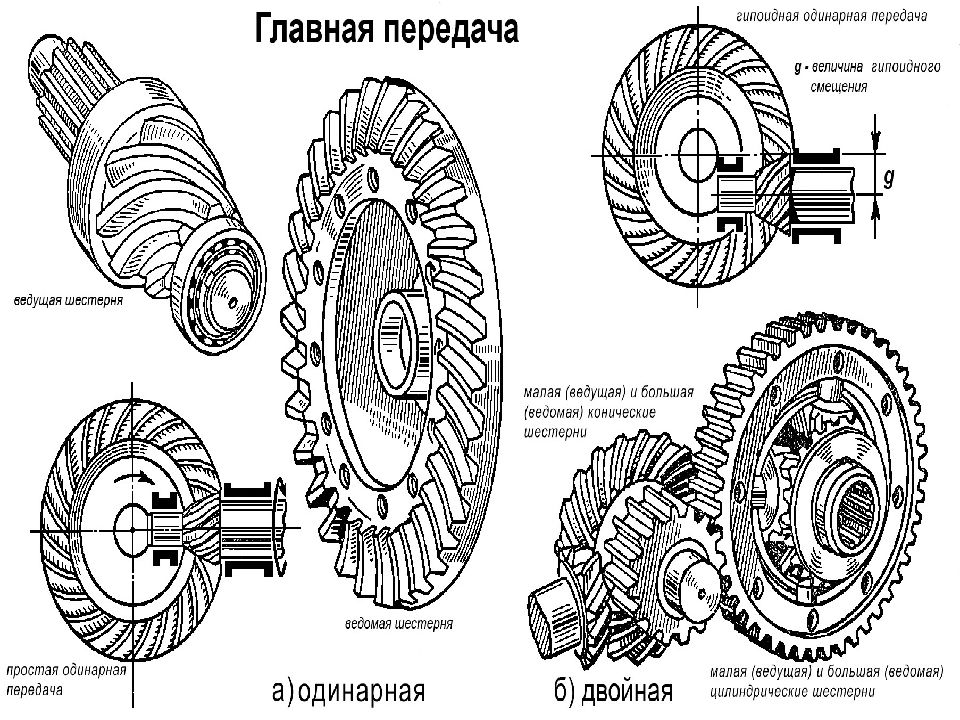

Обычные шестеренки могут комплектоваться только при поперечном положении двигателя. А как при продольном положении валов можно передать крутящий момент под 90 градусов? Ещё, желательно, так, чтобы дифференциал оказался ниже второго вала коробки передач. Каким образом этого можно добиться, не используя гипоидную передачу?

Приходится разносить валы в пространстве и поворачивать крутящий момент под 90 градусов. Поэтому там, к сожалению, стоит не цилиндр, а гипоидная передача. В основном это Ауди с продольными моторами, Фольксваген B5 Пассат.

Как раз на этих машинах появились жесткие требования к другим смазочным материалам. Кстати, эти же масла подхватили и поперечные коробки с обычными цилиндрическими шестеренками, потому что повышенные свойства смазки для цилиндрической передачи очень даже хороши. Главная шестерня переживает сильные ударные нагрузки со стороны дороги и колёс, поэтому чем лучше противозадирные свойства у масла, тем лучше. Но не стоит забывать, что синхронизаторы очень капризны.

Главная шестерня переживает сильные ударные нагрузки со стороны дороги и колёс, поэтому чем лучше противозадирные свойства у масла, тем лучше. Но не стоит забывать, что синхронизаторы очень капризны.

Например, в старых машинах ВАЗ GL-5 было прописано везде. Возьмём французский авто пром. У них в переднеприводные автомобили идут GL-5 масла, несмотря на то, что там обычные шестерёнки. Но в то же время там снижена вязкость. Это касалось плюсовых, смежных классов.

Есть, как классические масла для механических коробок, так и универсальные масла для коробок и ведущих мостов. Отдельно стоят смазки для редукторов ведущих мостов. И самые экзотические — масло для редукторов ведущих мостов с дифференциалами повышенного трения. У последних есть свои нюансы: эти продукты должны удовлетворять GL-5, но одновременно обеспечивать работу фрикционного блока. Здесь своя специфика, свой пакет присадок и своё применение.

Должны быть определенные ограничения по сернистым и фосфорным соединениям. Желательно ограничить верхнюю вязкость. Это даст нам лучшую топливную экономичность и большую скорость переключения.

Желательно ограничить верхнюю вязкость. Это даст нам лучшую топливную экономичность и большую скорость переключения.

HOCHLEISTUNGS-GETRIEBEOIL 75W-80.

Подходит для легковых коробок с капризными синхронизаторами и для грузовиков. По-большому счету, в обоих классах часто «би-металльные», например стальное кольцо, покрытое чистым молибденом. При большом содержании серы в смазочном материале молибден начинал превращаться в дисульфид молибдена и корродировал. Сам по себе это покрытие снижает коэффициент трения, отчего блокировка не работает.

GETRIEBEOIL 80W

Смазка, которая начинает сдавать позиции. Сохранилась на особой технике. Подходит под большинство требований Mercedes GL-4.

GETRIEBEOIL 85W-90

Это та смазка, которая сориентирована на классические автомобили. Механика этих машин рассчитана либо на всесезонные, либо на минеральные масла. Это все старые отечественные автомобили или некапризные, современные поколения МКПП.

GETRIEBEOIL 75W-80

Особняком стоит полусинтетика для МКПП с передним приводом: Пежо, Ситроен и некоторая часть Рено. Имеет допуск GL-5. Здесь очень высокие противозадирные свойства, где-то в ущерб совместимости с материалом синхронизаторов.

Имеет допуск GL-5. Здесь очень высокие противозадирные свойства, где-то в ущерб совместимости с материалом синхронизаторов.

Top Tec MTF 5100 75W

Эту новинку часто относят не к маслам, а к жидкостям. Это связано с тем, что в роботизированных коробках, для которых оно создавалось, масло может работать, как гидравлическая жидкость. Переименовали в Mecanial Transmission Fluid. Этих продуктов появилось двое — 5100 и 5200. Это все сезонное масло со маловязкими свойствами. Применяется в качестве смазочного материала для широкого спектра роботизированных коробок, например, для Форд. По допускам эти коробки требуют маловязкие масла с высокой температурной устойчивостью. Если взять Тойоту, то роботы с сухим сцеплением и механика требуют GL-4. Также этот продукт подходит перечень VW-ских требований. Это чаще всего отдельностоящие блоки шестерен с двойным сцеплением (DSG), либо простые механические.

Top Tec MTF 5200 75W-80

Это масло, которое со временем вытеснит GL-3+ и GL-5. Это происходит, потому что GL-4+ прекрасно показал себя в коробке Ниссана и подходит для КПП Пежо и Ситроен. Тем более, что даже французы от GL-5 начинают уходить, из-за высокой коррозионной агрессивности. Вот такой продукт для широкого спектра.

Это происходит, потому что GL-4+ прекрасно показал себя в коробке Ниссана и подходит для КПП Пежо и Ситроен. Тем более, что даже французы от GL-5 начинают уходить, из-за высокой коррозионной агрессивности. Вот такой продукт для широкого спектра.

Как раз эти две новинки закрыли большую часть тех пробелов, которые наблюдались у компании Ликви моли в прошлом году: маловязкие трансмиссионные масла для МКПП и роботов

Технологические особенности повышения изгибной вынослиновсти конических и гипоидных передач

Автор:

А. С. Калашников, д. т.н., профессор, Московский государственный Машиностроительный университет, e‑mail: [email protected]

В условиях возрастающих нагрузок и повышенных скоростей особое внимание при разработке и производстве конических и гипоидных передач для машиностроительной продукции уделяется повышению изгибной выносливости, определяющей в числе других факторов эксплуатационную надежность изделий.

Конические и гипоидные передачи с криволинейными зубьями применяют для передачи механической энергии между пересекающимися и перекрещивающимися осями валов. Широкому распространению этих передач в промышленность способствовали: высокий коэффициент полезного действия (50–95%), возможность передавать вращающие моменты под межосевым углом Σ = 0…180°, большой диапазон передаточных чисел u = 1,0…100,0 и окружные скорости до 125 м/с и выше (

Широкому распространению этих передач в промышленность способствовали: высокий коэффициент полезного действия (50–95%), возможность передавать вращающие моменты под межосевым углом Σ = 0…180°, большой диапазон передаточных чисел u = 1,0…100,0 и окружные скорости до 125 м/с и выше (

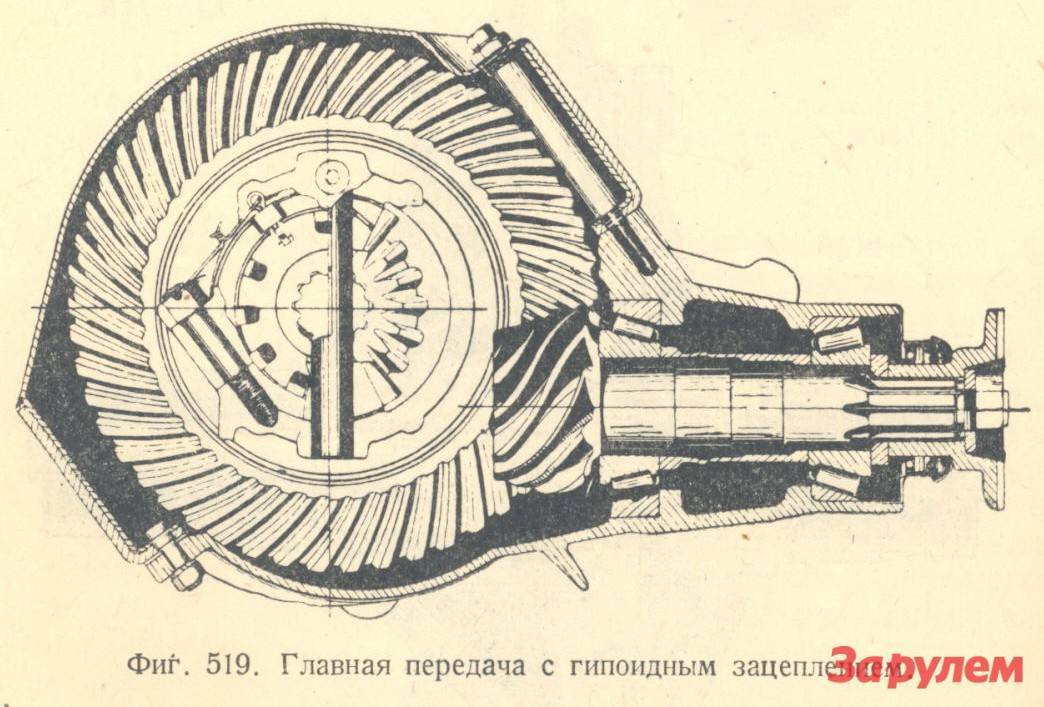

Рис. 1. Гипоидная передача с криволинейными зубьями: ведомое колесо 1; ведущая шестерня 2.

К коническим и гипоидным передачам, работающим в высоконагруженных трансмиссиях авиационных турбореактивных двигателей и вертолетов, носовых рулевых устройств кораблей, ведущих мостов автобусов, грузовых и легковых автомобилей и др., предъявляют высокие требования не только по точности и шероховатости поверхности зубьев, но и к надежности их работы в процессе эксплуатации.

Основными критериями оценки эксплуатационной надежности конических и гипоидных передач являются:

а) изгибная выносливость зубьев;

б) контактная выносливость зубьев;

в) виброакустическая активность зубчатой передачи.

Изгибная выносливость зубьев характеризуется сопротивлением зубчатого зацепления усталостным поломкам в основании зуба. На рис. 2 показано действие нормальной силы Fn на поверхность головки зуба. При этом максимальные изгибные напряжения возникают в основании зуба, в области сопряжения касательной, проведенной из середины зуба под углом 30°, и окружности с радиусом закругления rf.

Рис. 2. Схема определения изгибных напряжений в основании зуба

Если изгибающие нагрузки превышают допустимые границы изгибных напряжений, то в основании зуба возникают первые трещины, ведущие в дальнейшем к усталостным поломкам зубьев. Усталостная поломка — наиболее часто встречающийся вид разрушения высоконагруженных конических и гипоидных передач. Эти разрушения возникают в результате повторяющихся действий напряжений изгиба, которые превосходят предел прочности материала. Они порождают трещины на ведущей стороне зуба в области радиуса закругления r

Как правило, на возникновение предельных изгибных напряжений влияют геометрические параметры зубчатой передачи (продольная кривизна зубьев, радиус закругления в основании зуба rf, толщина ножки зуба по хорд Sf, плечо изгиба hf и др.), форма и расположения пятна контакта и его чувствительность к смещением базовых расстояний под воздействием высоких нагрузок, ошибочно выбранный материал для зубчатой передачи, дефекты, возникающие при химико-термической обработке и др.

Из геометрических параметров — продольная кривизна зубьев в сочетании с радиусом закругления в основании зуба rf имеют доминирующее влияние на изгибную прочность зубчатой передачи.

Контактная прочность зубьев характеризуется способностью материала противостоять типовым отказам боковых поверхностей зубьев, накоплению повреждений и последующему разрушению поверхностных слоев зубьев — питингу, микропитингу, заеданию, износу под действием высоких и переменных контактных напряжений.

Для обеспечения высоких эксплуатационных свойств зубчатые колеса из стали подвергают термической и химико-термической обработке (ХТО). В таблице 1 приведены наиболее часто применяемые в промышленности процессы упрочнения зубчатых колес, достигаемые пределы изгибной и контактной выносливости, а также твердость поверхности зубьев по Роквеллу (HRC) и Виккерсу (HV).

| Вид обработки | Предел выносливости при изгибе зубьев, МПа | Предел контактной выносливости зубьев, МПа | Твердость HRC (HV) зубьев |

|---|---|---|---|

| Улучшение (легированные стали) | 200–350 | 570–920 | 18…41 (200…400) |

| Газовое азотирование (азотируемые стали) | 520–690 | 1150–1450 | 57…63 (700-850) |

| Цементация, нитроцементация (легированные стали) | 400–700 | 1250–1650 | 55…63 (650…850) |

В современных условиях развития машиностроительной продукции требования к коническим и гипоидным передачам с криволинейными зубьями по точности изготовления, модификации формы зуба, надежности и долговечности их эксплуатации постоянно повышаются. В условиях возрастающих нагрузок и повышенных скоростей особое внимание уделяется повышению изгибной выносливости.

В условиях возрастающих нагрузок и повышенных скоростей особое внимание уделяется повышению изгибной выносливости.

В технологическом процессе зубонарезание является одной из первых и наиболее сложных операций, при которой формируются криволинейные зубья. В зависимости от метода зубонарезания, применяемого оборудования и режущего инструмента конические и гипоидные передачи с углом наклона зубьев β ≤ 50°, внешним окружным модулем mte ≤ 30 мм, внешним диаметром вершин зубьев de2 ≤ 1600 мм могут быть изготовлены с зубьями, продольная кривизна которых близка к эвольвенте, архимедовой и логарифмической спиралям.

При этом основные свойства каждой продольной кривизны зубьев, заложенные на зуборезных операциях, при последующей финишной обработке зубьев (зубопритирке, зубохонинговании, зубошлифовании, нарезании закаленных зубьев) практически не изменяются.

Зубья с продольной кривизной, близкой к эвольвенте, нарезают методом непрерывного деления. В качестве режущего инструмента применяют конические червячные фрезы с затылованными зубьями или многозаходные резцовые головки. Зацепление зубьев — теоретически точное, высота зубьев — постоянная по всей ширине зубчатого венца. Эвольвентная продольная кривизна зубьев характеризуется наименьшим радиусом режущего инструмента rи = РО1 из всех инструментов, применяемых для образования продольной кривизны зубьев конических и гипоидных передач ( рис. 3). При этом продольную кривизну эвольвентных зубьев определяют по формуле

В качестве режущего инструмента применяют конические червячные фрезы с затылованными зубьями или многозаходные резцовые головки. Зацепление зубьев — теоретически точное, высота зубьев — постоянная по всей ширине зубчатого венца. Эвольвентная продольная кривизна зубьев характеризуется наименьшим радиусом режущего инструмента rи = РО1 из всех инструментов, применяемых для образования продольной кривизны зубьев конических и гипоидных передач ( рис. 3). При этом продольную кривизну эвольвентных зубьев определяют по формуле

ρэв. = Rm sinβm,

где Rm — среднее конусное расстояние; βm — средний угол наклона линии зуба.

Благодаря значительной изогнутости эвольвентных зубьев в продольном направлении, а также теоретически точному зацеплению конические и гипоидные передачи имеют минимальную чувствительность к смещениям базовых расстояний в процессе эксплуатации под действием высоких нагрузок [3].

Рис. 3. Схема зацепления зубьев конических и гипоидных колес с плоским производящим колесом: О — центр производящего колеса; О1, О2, О3 — центры резцовых головок; Р — середина зубчатого венца; r

Незначительная чувствительность передач с эвольвентной продольной кривизной к смещениям базовых расстояний позволяет успешно применять их в условиях экстремально высоких нагрузок, например, в трансмиссиях танков и вездеходов. Однако низкая производительность при зубонарезании, а также отсутствие промышленных методов финишной обработки закаленных зубьев с эвольвентной продольной кривизной существенно ограничили применение этих передач.

С увеличением радиуса резцовой головки rи = РО2 продольная кривизна зубьев приближается к спирали Архимеда (рис. 3), радиус которой в середине зубчатого венца равняется

ρа. с = Rm ctgβ m ( (tgβ2m + 1)1,5 / ( tgβ2m + 2 )) .

с = Rm ctgβ m ( (tgβ2m + 1)1,5 / ( tgβ2m + 2 )) .

Зубчатые колеса с продольной кривизной, близкой к спирали Архимеда, могут быть нарезаны непрерывным методом многозаходными резцовыми головками или методом прерывистого деления однозаходными резцовыми головками. На рис. 4 показана продольная кривизна зубьев, выполненная по спирали Архимеда. Особенностью зубьев конических и гипоидных колес с такой кривизной по сравнению с эвольвентной является уменьшение разности в углах наклона линии зуба на внешнем и внутреннем его концах, что повышает чувствительность передач к смещениям базовых расстояний:

∆β = βe — βi ,

где βe и βi — соответственно внешний и внутренний углы наклона линии зуба.

Рис. 4. Продольная кривизна, выполненная по спирали Архимеда: θi, θ

При дальнейшем увеличении диаметра резцовой головки rи = РО3 продольная линия зубьев будет иметь кривизну, близкую к логарифмической спирали (рис. 3):

ρл. с. = Rm / sinβm.

Большинство конических и гипоидных передач с продольной, кривизной близкой к логарифмической спирали, нарезают станочным методом прерывистого деления однозаходными резцовыми головками. Криволинейные зубья таких передач имеют переменную высоту, пропорционально увеличивающуюся от внутреннего к внешнему торцу.

Диаметр резцовой головки для зубонарезания выбирают из стандартного номинального ряда в зависимости от внешнего конусного расстояния Re зубчатого колеса (таблица 2).

| Внешнее конусное расстояние Rе, мм | 25–38 | 38–70 | 70–89 | 89–102 | 102–133 | 133–190 | 190–381 |

|---|---|---|---|---|---|---|---|

| Номинальный диаметр резцовой головки, дюймы (мм) | 2,0 (50,8) | 3,5 (88,9) | 6,0 (152,4) | 7,5 (190,5 | 9,0 (228,6) | 12 (304,8) | 18 (457,2) |

Стандартный ряд резцовых головок определен из условия получения продольной кривизны зубьев в виде логарифмической спирали, которая обеспечивает постоянство угла наклона по всей ширине зубчатого венца и минимальную погрешность угла нормального профиля αn на выпуклой и вогнутой сторонах зубьев у шестерни и колеса. Это позволяет получать у зубьев с переменной высотой теоретически точное зацепление зубьев с высоким качеством пятна контакта и избежать диагонального его расположения.

Это позволяет получать у зубьев с переменной высотой теоретически точное зацепление зубьев с высоким качеством пятна контакта и избежать диагонального его расположения.

С целью исследования влияния продольной кривизны зубьев на их изгибную выносливость были изготовлены две партии конических передач (z1 = 11, z2 = 19, mte = 9 мм, b = 33 мм, Re = 98,75 мм, βm = 41°35′) редуктора грузового автомобиля. При изготовлении использовали следующие операции обработки зубьев: нарезание, химико-термическая обработка, шлифование [4]. Ведущая коническая шестерня приведена на рис. 5.

Рис. 5. Ведущая шестерня конической передачи

Нарезание криволинейных зубьев осуществляли посредством воспроизведения станочного зацепления зубьев воображаемого производящего колеса 1 с зубьями обрабатываемой заготовки 2 при их взаимном обкате (рис. 6). При нарезании зубьев шестерни и колеса прямолинейные режущие кромки затылованных резцов 3 резцовой головки 4 производят зубья воображаемого производящего колеса 1. Вращение заготовки 2 согласовано с обкатным движением люльки станка 5, на которой установлена резцовая головка 4.

Вращение заготовки 2 согласовано с обкатным движением люльки станка 5, на которой установлена резцовая головка 4.

Рис. 6. Схема нарезания зубьев обкатных конических передач

Первая партия была изготовлена резцовыми головками с номинальным диаметром 9” (228,6 мм) из стандартного ряда с учетом приближения продольной кривизны линии зуба к логарифмической спирали, при которой образуется теоретически точное сопряжение зубьев.

Радиус продольной кривизны зубьев в середине зубчатого венца ρл. с. = 123,98 мм; Rm = Re – 0,5b = 82,29 мм.

Основным геометрическим свойством логарифмической спирали является постоянный угол между ее касательной и полярным радиусом. Поэтому приближение линии зуба к логарифмической спирали способствовало получению угла наклона линии зуба практически постоянного по всей ширине зубчатого венца. Разница углов наклона линии зуба в крайних точках ширины зубчатого венца — на внешнем βe и внутреннем βi торцах равнялась

∆β = βe — βi ≈ b / 2rи cosβm (1 – rи sinβm / Rm) ≈ 58′.

Незначительное изменение угла наклона линии зуба по всей ширине зубчатого венца позволило получить минимальную погрешность нормального угла профиля ∆αn на выпуклой и вогнутой сторонах зубьев шестерни и колеса, обусловленную переменной высотой зубьев [4].

Погрешность угла профиля на внешнем и внутреннем концах зубьев по линии делительного конуса определяли с помощью уравнения

∆αn = (θf1 + θf2)) 0,5b / rи [1 – rи sinβm / Rm] ≈ 0°7′,

где θf1 и θf2 — соответственно углы ножки зуба шестерни и колеса, рад.

Разница в углах профиля сопряженных зубьев шестерни и колеса на внешнем и внутреннем концах была настолько мала, что практически не представляло трудностей получить пятно контакта высокого качества и избежать диагонального его расположения на зубьях.

Известно, что радиус закругления в основании зуба rf (рис. 2), который осуществляет сопряжение боковой поверхности и дна впадины зуба, оказывает существенное влияние на изгибную выносливость и стойкость режущего инструмента. Поэтому его величина должна быть максимально возможной, она в значительной степени зависит от радиуса при вершине инструмента Rр (рис. 7). Этот радиус лимитируется шириной вершины Wр и минимальной шириной впадины зуба

2), который осуществляет сопряжение боковой поверхности и дна впадины зуба, оказывает существенное влияние на изгибную выносливость и стойкость режущего инструмента. Поэтому его величина должна быть максимально возможной, она в значительной степени зависит от радиуса при вершине инструмента Rр (рис. 7). Этот радиус лимитируется шириной вершины Wр и минимальной шириной впадины зуба

Rр = (Wр – ∆) cosα / (1 – sinα),

где ∆ ≥ 0,4 мм — площадка для установки калибра при контроле радиуса закругления при вершине инструмента; α — угол профиля зуба.

Рис. 7. Схема определения радиуса закругления на вершине инструмента

С целью обеспечения качественного шлифования зубьев при предварительной обработке производили подрезания ножки зуба с помощью резцов с топремом (утолщением) высотой h (рис. 7). При чистовой обработке зубошлифованием снимали припуск 2 величиной 0,2–0,25 мм со стороны зуба (рис. 8). Траектория движения чашечного шлифовального круга 3 плавно вписалась в поверхность в области ножки зуба, возникшую после зубонарезания 1, без образования острых выступов, являющихся концентраторами изгибных напряжений. Шлифовали только боковую поверхность, не касаясь дна впадины зубьев и сохраняя зазор 4.

8). Траектория движения чашечного шлифовального круга 3 плавно вписалась в поверхность в области ножки зуба, возникшую после зубонарезания 1, без образования острых выступов, являющихся концентраторами изгибных напряжений. Шлифовали только боковую поверхность, не касаясь дна впадины зубьев и сохраняя зазор 4.

Рис. 8. Траектория движения резцов и шлифовального круга

В целях снижения опасности возникновения прижогов и микротрещин, а также возможности получения в поверхностном слое зубьев деформационного упрочнения шлифование производили чашечными цилиндрическими шлифовальными кругами с высокой пористостью и открытой структурой (рис. 9а).

Наличие между абразивными зернами 1, скрепленными керамической связкой 3, крупных пор 2 обеспечивает достаточное пространство для удаления микростружек, а также подвод большого количества СОЖ непосредственно в зону резания через поровое пространство круга (рис. 9б).

9б).

а)б)

По сравнению с кругами нормальной структуры у высокопористых кругов увеличивается в 2–3,5 раза расстояние между зернами, уменьшается поверхность трения с заготовкой и снижается температура нагрева в зоне шлифования на 300…400°С [5].

При кривизне зуба, выполненной по логарифмической спирали, ширина дна впадины зубьев шестерни имела значительное сужение от пятки к носку зуба, что не позволило получить большой радиус закругления вершины резца Rр = 0,8 мм.

Нарезание зубьев второй партии производили резцовыми головками с номинальным диаметром 7,5” (190,5 мм). В результате линия зубьев приблизилась к архимедовой спирали, радиус кривизны которой в средней точке ширины зубчатого венца соответствовал

ρа. с. = 79,5 мм.

С уменьшением кривизны зубьев возросла разница в углах наклона линии зуба на внешнем и внутреннем его концах до ∆β = 3°28′. Увеличилась также погрешность угла профиля в крайних по длине точках зуба на делительном конусе ∆αn = 0°26′. Ширина впадины зубьев шестерни стала более равномерной, что позволило увеличить радиус закругления резца до Rр = 1,5 мм.

Ширина впадины зубьев шестерни стала более равномерной, что позволило увеличить радиус закругления резца до Rр = 1,5 мм.

Для сравнения изгибной выносливости конических зубчатых передач с различной продольной кривизной зубьев были проведены испытания на стенде с силовым замкнутым контуром. Вращение ведущего вала испытываемого редуктора соответствовало переднему ходу движения автомобиля. Продолжительность испытания каждой конической пары определялось временем работы стенда до поломки шестерни или колеса. С целью выравнивания окружных скоростей полуосей дифференциал вспомогательного редуктора был заблокирован. Температура масла в картере моста и испытываемом редукторе поддерживалась с помощью искусственного водяного охлаждения в пределах 80–90°С.

Прочностные испытания производили на следующих режимах:

— обкатка в течение 60 мин при частоте вращения полуосей n = 40 об/мин и нагрузке 5 кНм;

— обкатка в течение 60 мин при n = 40 об/мин и нагрузке 10 кНм;

— испытание до поломки конических колес при 60 об/мин и нагрузке 14 кНм.

Сравнительные стендовые испытания показали, что у конических передач с зубьями, продольная кривизна которых ρа. с. = 79,5 мм, изгибная выносливость на 30–35% выше, чем у передач с продольной кривизной ρл. с. = 123,92 мм. Средняя продолжительность работы конических передач на стенде соответственно была равна 124 мин и 91 мин (рис. 10).

Рис. 10. Результаты сравнительных стендовых испытаний

Средний пробег грузового автомобиля с коническими передачами, зубья которых имели продольную кривизну по архимедовой спирали, значительно повысился и составил 153800 км по сравнению с передачами с продольной кривизной зубьев, выполненной по логарифмической спирали, — 95700 км.

Повышение изгибной выносливости конических зубчатых передач с продольной кривизной ρа. с. = 79,5 мм объясняется тем, что в результате уменьшения радиуса кривизны зубьев и увеличения разницы угла наклона линии зуба на внешнем и внутреннем его концах пятно контакта под действием рабочих нагрузок в картере редуктора перемещается в границах зуба менее интенсивно, т. е. имеет меньшую чувствительность к смещению базовых монтажных установок.

е. имеет меньшую чувствительность к смещению базовых монтажных установок.

Среди современных универсальных станков с ЧПУ следует отметить вертикальный зуборезный станок обкатного типа Oerlikon C29 фирмы Klingelnberg, на котором можно нарезать конические и гипоидные передачи с криволинейными зубьями по эвольвенте, архимедовой и логарифмической спирали (рис. 11).

Рис. 11. Вертикальный зуборезный станок Oerlikon C 29

Заключение

Проведенные теоретические исследования, стендовые и дорожные испытания конических и гипоидных передач с криволинейными зубьями позволили сделать следующие выводы:

1. Передачи с эвольвентной продольной кривизной зубьев обладают наибольшей изгибной выносливостью. Однако отсутствие высокопроизводительных промышленных методов финишной обработки закаленных зубьев этих передач, как правило, не позволяет получать точность зубьев выше 7‑й степени по ГОСТ 1758–81, что значительно снижает область их применения.

2. Для высоконагруженных передач преимущественно применяют зубчатые колеса с продольной кривизной, выполненной по архимедовой спирали. Такие передачи имеют изгибную выносливость несколько меньшую, чем у передач с эвольвентной кривизной зубьев, но значительно большую по сравнению с передачами с кривизной зубьев, выполненной по логарифмической спирали. Современные методы финишной обработки закаленных зубьев (шлифование и нарезание) обеспечивают высокую производительность и точность 4–6 степени.

3. Наиболее благоприятные условия для достижения максимального значения радиуса закругления Rр вершины зубообрабатывающего инструмента и, следовательно, радиуса закругления в основании зуба rf возникают при прерывистом методе обработки двусторонним режущим инструментом. Чтобы ширина дна впадины зубьев у шестерни и колеса была постоянной по всей ширине зубчатого венца, их выполняют с двойной конусностью.

4. При непрерывном методе двухстороннего зубонарезания, а также при раздельной обработке каждой стороны зуба прерывистым методом ширина впадины имеет переменный характер, и величину радиуса закругления Rр режущего инструмента определяют по узкой части впадины, что снижает радиус закругления в основании зуба rf.

Литература

1. Jan Klingenberg. Kegelrader. Springer — Verlag Berlin, Hei-denberg, 2008. 379 p.

2. Айрапетов Э. Л. Совершенствование нагруженности и прочности передач зацеплением. М.: Техника машиностроения, 2001. № 2. С. 8–33.

3. Калашников А. С., Моргунов Ю. А., Калашников П. А. Современные методы обработки зубчатых колес. М.: Издательский дом «Спектр», 2012. 238 с.

4. Зинченко В. М. Инженерия поверхности зубчатых колес методами химико-термической обработки. М.: Издательство МГТУ им. Н. Э. Баумана, 2001. 302 с.

5. Старков В. К. Шлифование высокопористыми кругами. М.: Машиностроение, 2007. 668 с.

Источник журнал «РИТМ машиностроения» № 3-2020

Гипоидная передача — Neugart GmbH

- Дом

- Вики

- Гипоидная передача

Гипоидные редукторы представляют собой специальные конфигурации конических редукторов. В таких коробках передач оси пересекаются в двух параллельных плоскостях.

В таких коробках передач оси пересекаются в двух параллельных плоскостях.

В отличие от других конических редукторов здесь имеется смещение оси. Также важно: на практике входной и выходной валы могут вращаться как в одном направлении, так и в противоположных.

Имеющиеся на рынке гипоидные редукторы имеют конструкцию, создающую противоположное направление вращения.

Какие у них есть преимущества?

- Основная причина использования этих редукторов: коническая шестерня может работать с большим углом спирали из-за смещения оси. Это увеличивает общее количество включенных зубьев шестерни.

- Это, в свою очередь, означает, что гипоидные редукторы могут передавать больший крутящий момент в том же пространстве по сравнению с простыми спиральными передачами.

- Кроме того, возможны большие соотношения.

- Гипоидные редукторы отличаются очень плавным ходом по сравнению с прямоугольными редукторами. Однако они не подходят для очень высоких скоростей.

Еще одна особенность: в гипоидных коробках передач шестерня скользит в продольном направлении. В этом случае требуются специальные смазочные масла. Силы реакции зубчатого зацепления также высоки. Настолько высокой, что приходится использовать конические роликоподшипники. Только в этом случае гарантируется достаточный срок службы подшипника при обычных входных скоростях.

Где применяются гипоидные коробки передач?

Преимущество одноступенчатых гипоидных редукторов состоит в том, что передаточное число от 3:1 до 10:1 уже может быть реализовано с помощью ступени конического редуктора. Если требуются более высокие передаточные числа, они комбинируются с планетарной передачей.

Высокий крутящий момент в сочетании с скользящей передачей создает повышенное трение в гипоидных коробках передач. В результате эти редукторы работают с относительно большими потерями. По этой причине они часто входят в состав многоступенчатых редукторов. Здесь они обычно служат выходным каскадом, потому что скорости ниже, а крутящие моменты выше.

В результате эти редукторы работают с относительно большими потерями. По этой причине они часто входят в состав многоступенчатых редукторов. Здесь они обычно служат выходным каскадом, потому что скорости ниже, а крутящие моменты выше.

Полые валы хорошо подходят для гипоидных редукторов

Одним из преимуществ гипоидных редукторов является то, что их большой диаметр зубчатого венца делает их особенно подходящими для работы с полыми валами. Это практично, если выходной вал должен одновременно пропускать кабели или если необходимо использовать наборы зажимов.

Также интересно: в гипоидных редукторах крутящий момент передается на оба выходных вала, что позволяет разделить мощность редуктора.

Преимущества:

- Их можно использовать в условиях ограниченного пространства.

- Они могут выдерживать высокие крутящие моменты и работать очень плавно.

- Они имеют компактную конструкцию и могут комбинироваться с другими типами редукторов.

- Их выходной вал также может иметь форму полого вала.

Недостатки:

- Их конструкция сложна.

- Имеют меньший КПД, чем планетарные редукторы.

- Не подходят для высоких скоростей.

Оставайтесь на связи

Подпишитесь на нашу рассылку

Узнавайте первыми о новых продуктах, выставках, датах обучения и будьте в курсе последних событий.

Подписаться

Социальные сети

Otvinta.com — Hypoid Gear Калькулятор

Калькулятор гипоидной передачи

Гипоидные передачи аналогичны коническим, но их валы не пересекаются.

Следующий онлайн-калькулятор вычисляет

основные размеры, взаимное расположение и профили зубьев

гипоидной зубчатой пары (шестерня и колесо) в зависимости от количества их зубьев,

средний радиус колеса и гипоидное смещение. Угол между валами принимается равным 90°.

Угол между валами принимается равным 90°.

Гипоидная зубчатая пара может быть определена всего четырьмя параметрами: радиусом средней окружности колеса (R), гипоидное смещение (Е) и число зубьев на шестерне (z 1 ) и колесо (z 2 ). Строго говоря, эталонными поверхностями для гипоидной пары являются гиперболоиды, но конусы предлагают разумное хорошее приближение.

Этот калькулятор принимает R , E , z 1 и z 2 и вычисляет параметрические уравнения для профилей зубьев, угловой толщины зуба, скрипты трансформации и углы спирали зубьев для обеих шестерен. Он также вычисляет положение шестерни относительно колеса.

| Параметр | Символ | Шестерня | Колесо |

|---|---|---|---|

| Количество зубьев | z | 90 145 | |

| Средний радиус колеса | R | ||

| Гипоидное смещение | E | ||

| Толщина зуба у основания (°) | ψ b | ||

| Базовый радиус | r | ||

| Базовый угол конуса (°) 901 40 | φ | ||

| Высота конуса от основания до вершины | h | ||

| Верхний/нижний коэффициент масштабирования | s | ||

| Преобразование скрипта Python | 9 0139|||

| Количество делений (количество разрезов петли + 1) | N | 8 | 4 |

| Угол спирали на деление (°) | β | ||

| Шестерня X-Shift | S x | ||

| Шестерня Y-Shift | S y 9 0140 | ||

| Шестерня Z-Shift (-E) | S z | ||

| x Уравнение | |

| y Уравнение | |

| Z Уравнение | |

| UMIN, UMED, USTEP | |

| , UMEN, USTEP | |

| , UMEN, USTEP | |

. |