Гильзовка и хонингование блока цилиндра компрессора

Гильзовка и хонингование блока цилиндра компрессора в Нижнем Новгороде

Гильза цилиндра является составной частью блока. Это — снимающаяся металлическая вставка, в которой расположен поршень. Рабочий объем двигателя определяется объемом этой детали.

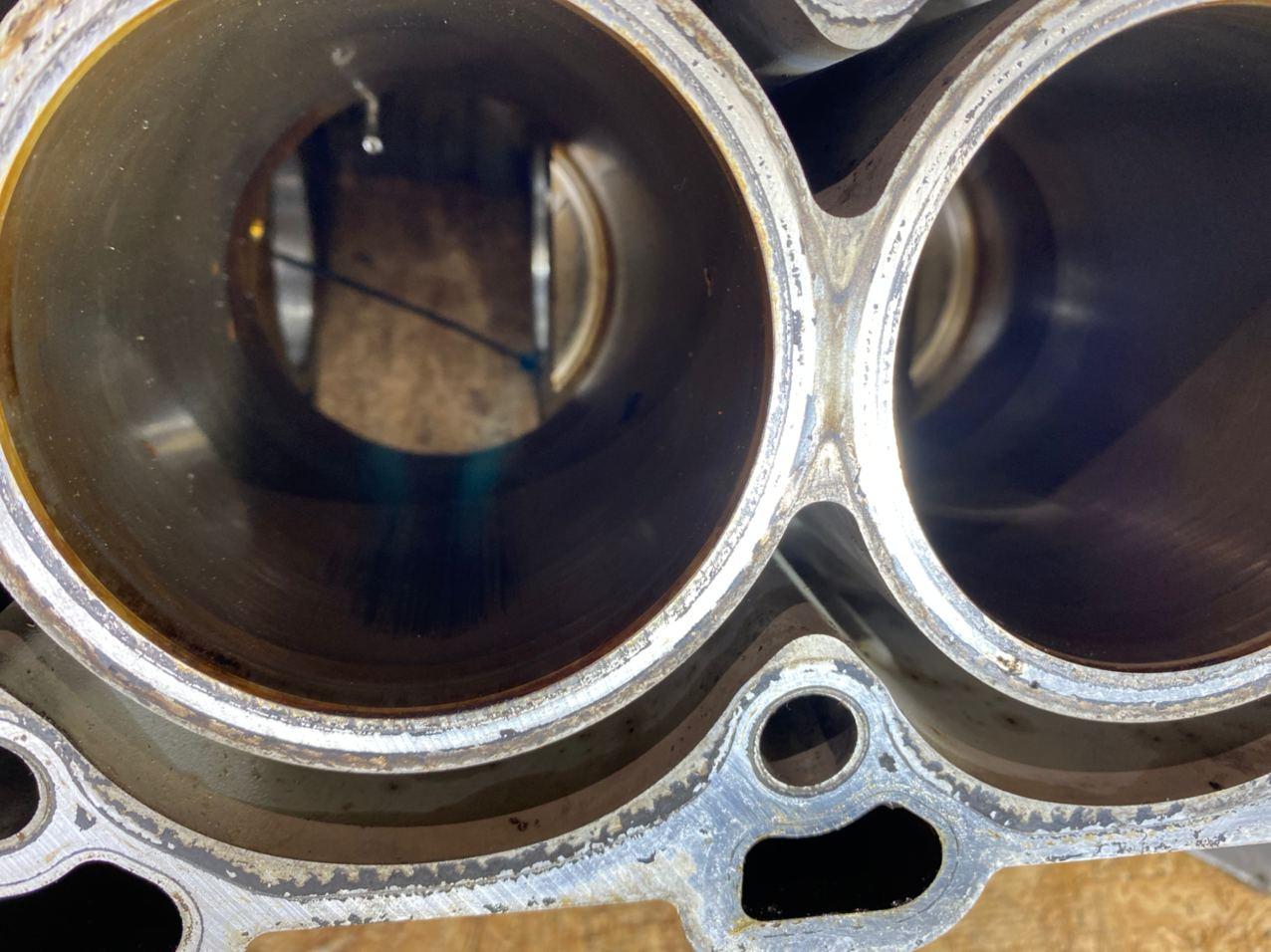

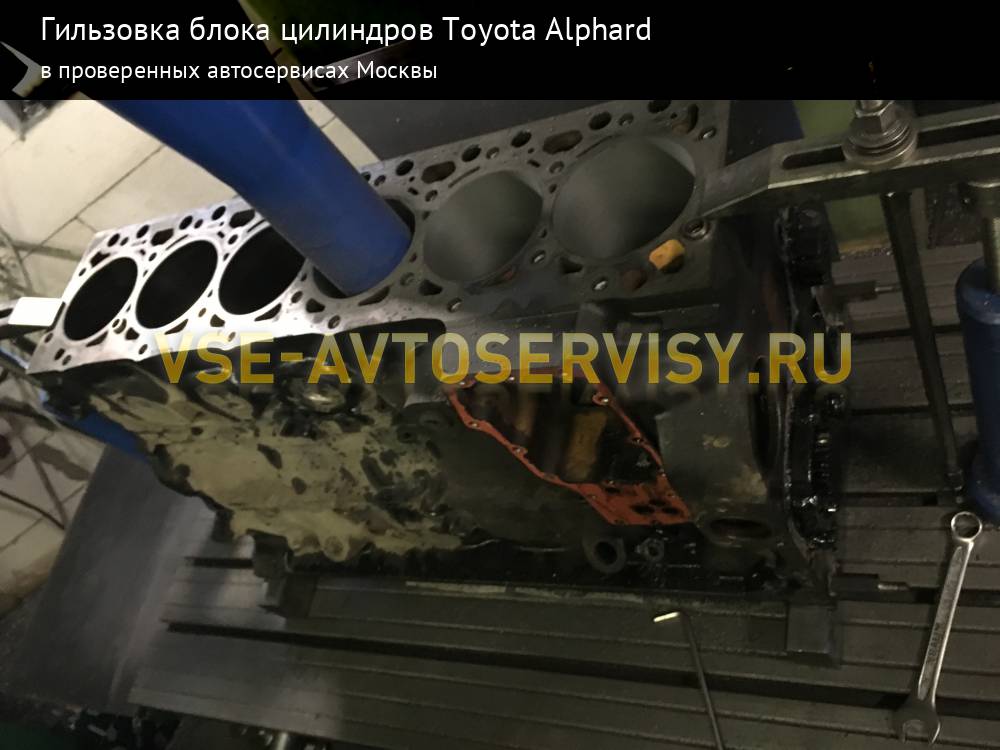

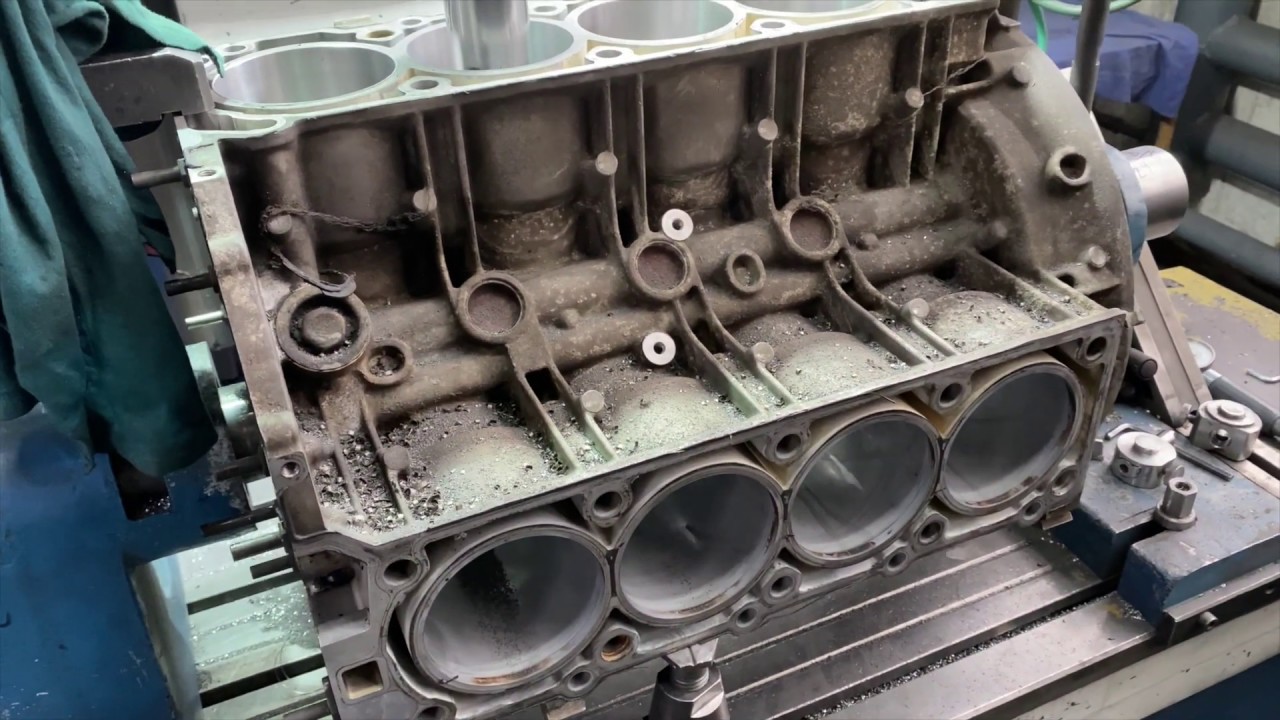

Периодически ее нужно ремонтировать, как и любую другую механическую составляющую двигателя. Ремонт этой детали – гильзование — процесс достаточно сложный и требует опыта и специальных знаний. Гильзовка, расточка или хонингование выполняются на специальном оборудовании в ремонтных мастерских. Этот вид работ выполняется тогда, когда цилиндры изношены настолько, что превышены все предусмотренные производителем ремонтные размеры, или изготовитель сам рекомендует выполнить такой ремонт.

Ремонтировать эту составляющую двигателя нужно в сроки, прописанные производителем, или тогда, когда у автомобиля большой пробег и износ. Чтобы правильно определить сроки ремонта, нужно знать марку и модель автомобиля, иметь данные о стандартном пробеге.

Гильзовка блока делается следующим образом:

- Для блоков цилиндров из чугуна используются чугунные гильзы

- Для алюминиевых блоков – мы также используем чугунные гильзы

Этапы работы по гильзовке блоков:

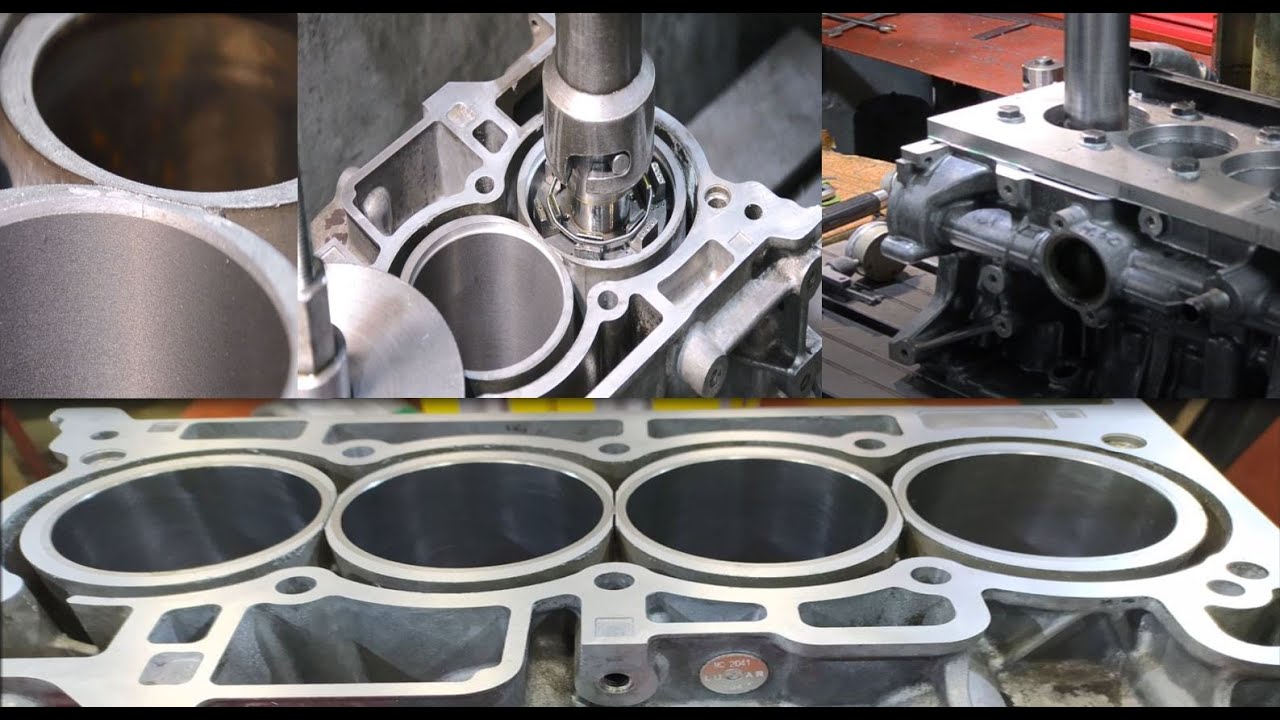

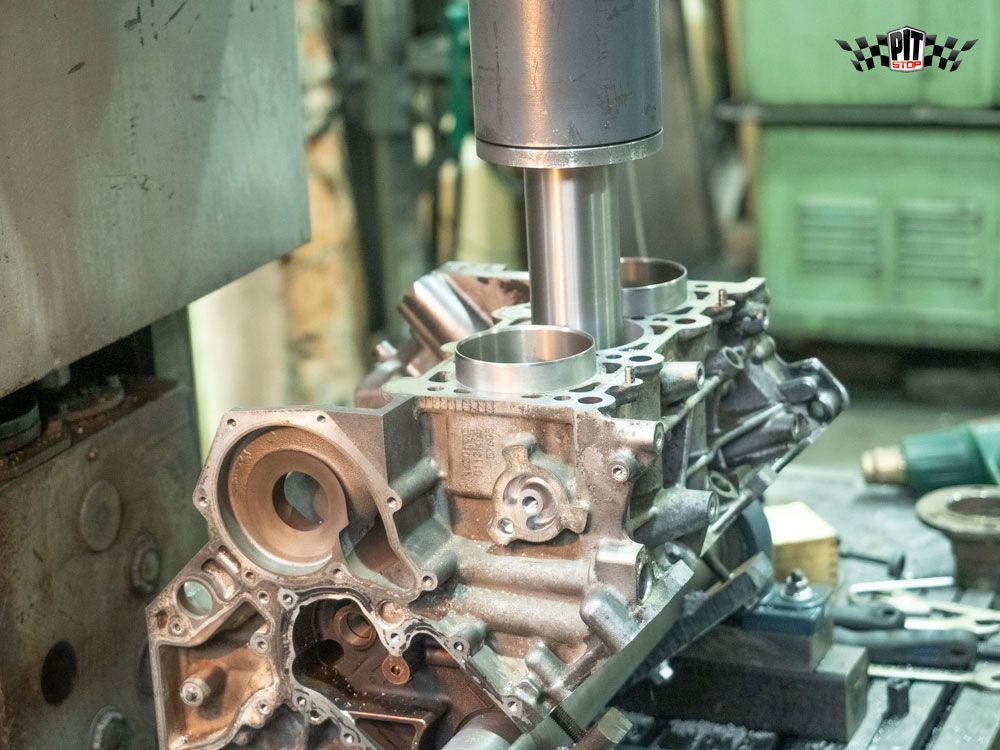

Сначала растачиваются цилиндры, эту работу должны проводить специалисты, так как должна быть четко соблюдена геометрия гнезд под гильзы. Если эти правила не будут соблюдены, то эллипс цилиндра передастся гильзе, поршень начнет работать неправильно, что повлечет за собой достаточно много неприятностей. Сама гильзовка блока цилиндров (гильзовка алюминиевых блоков) начинается после того, как сделана расточка под необходимый размер с соответствующей шероховатостью стенок цилиндра для лучшей теплоотдачи. Существует метод горячего гильзования, который основывается на учете разницы температур блока и гильзы. Гильзу монтируют в цилиндр блока, предварительно обработав раствором и охладив в жидком азоте. Блок нагреваем до 150 С.

При грамотном и правильном подходе после гильзования блока двигатель вашего авто прослужит еще многие годы.

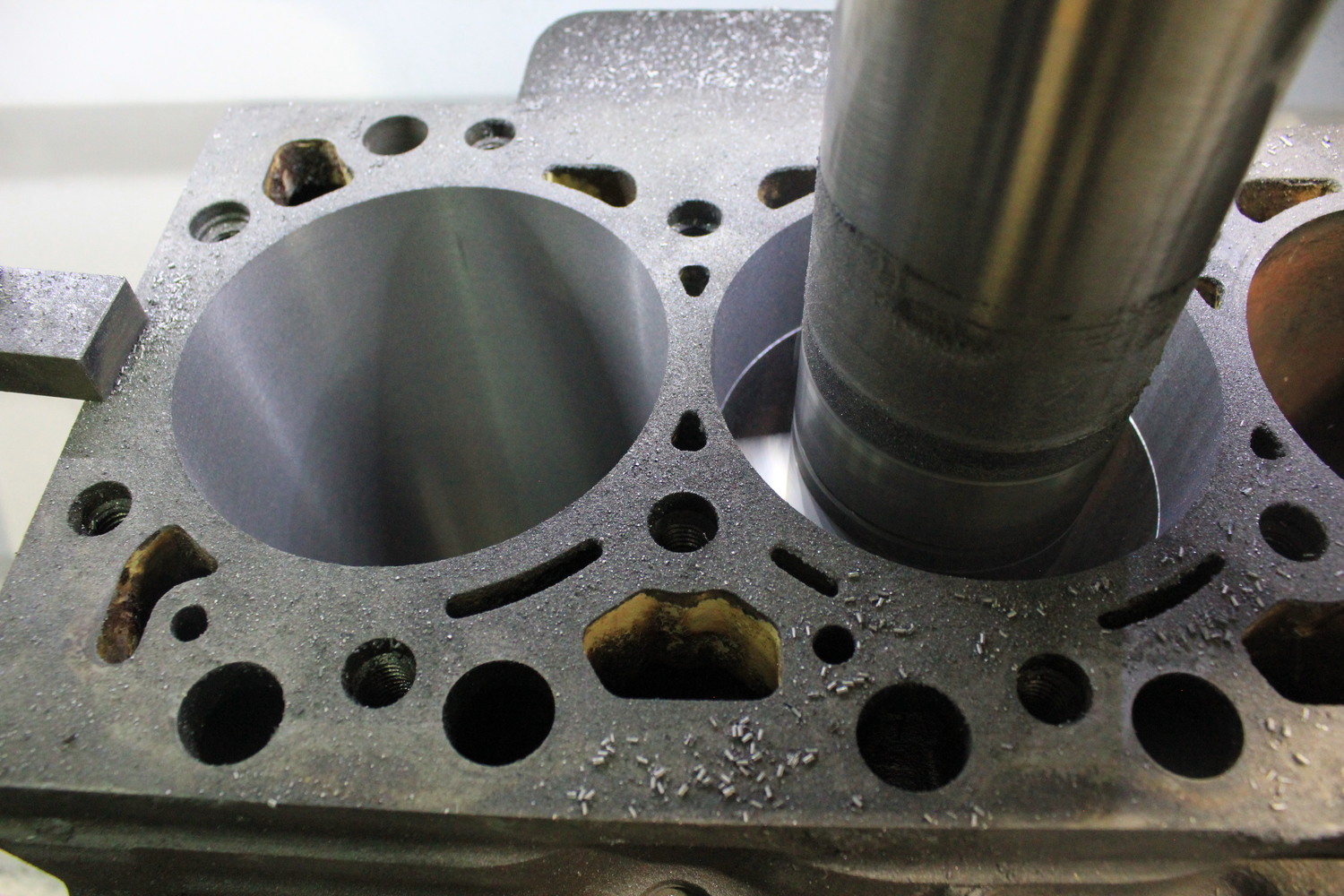

Хонингование цилиндров – завершающий этап капитального ремонта двигателя автомобиля, им завершается расточка гильз цилиндров. Цель проведения данной операции – уменьшение шероховатости поверхности гильз после расточки. Благодаря хонингованию существенно продляется срок службы мотора до следующего капремонта.

Телефон: +7(904)915-50-32Пожалуйста, скажите, что узнали номер на СКИДКОМ

Показать телефонГильзовка блока цилиндров

Гильзовка и расточка блока цилиндров двигателя являются операциями, которые осуществляются в рамках выполнения капитального ремонта силового агрегата. Расточка цилиндра представляет собой устранение дефектов и восстановление необходимых параметров применительно к стенкам цилиндра путем снятия слоя металла с указанных стенок.

Другими словами, цилиндр растачивается до определенного ремонтного размера, после чего туда устанавливается ремонтный поршень с ремонтными поршневыми кольцами. Гильзование блока цилиндров применяется в том случае, если стенки цилиндра имеют такие дефекты, глубина которых не позволяет устранить повреждения методом расточки цилиндра в последний ремонтный размер.

Гильзование блока цилиндров применяется в том случае, если стенки цилиндра имеют такие дефекты, глубина которых не позволяет устранить повреждения методом расточки цилиндра в последний ремонтный размер.

Также блок гильзуют тогда, когда цилиндры уже были ранее расточены до максимального ремонтного размера. Отметим, что некоторые двигатели имеют блоки цилиндров, в которые изначально не предусмотрена установка поршней ремонтного размера. В этом случае блок также восстанавливают методом гильзования. Если с расточкой все ясно, то вопрос гильзовки для многих автолюбителей остается не до конца понятным. Далее мы рассмотрим, как осуществляется гильзовка блока цилиндров двигателя, возможна ли гильзовка алюминиевого блока цилиндров, а также что нужно знать в том случае, если планируется гильзовка одного цилиндра.

Что такое гильза цилиндра

На автомобильных двигателях может быть установлено два вида гильз: так называемые «сухие» и «мокрые». Первый тип является вставкой в блок цилиндров, которая не имеет контакта с охлаждающей жидкостью. Второй тип представляет собой гильзу, которая с одной стороны вступает в контакт с ОЖ. Такие гильзы дополнительно имеют прокладки-уплотнители, которые исключают возможность попадания жидкости из системы охлаждения в цилиндр, а также не допускают прорыва газов из цилиндра-гильзы с последующим их попаданием в систему охлаждения. Также добавим, что «мокрые» гильзы легче всего поддаются ремонту.

Второй тип представляет собой гильзу, которая с одной стороны вступает в контакт с ОЖ. Такие гильзы дополнительно имеют прокладки-уплотнители, которые исключают возможность попадания жидкости из системы охлаждения в цилиндр, а также не допускают прорыва газов из цилиндра-гильзы с последующим их попаданием в систему охлаждения. Также добавим, что «мокрые» гильзы легче всего поддаются ремонту.

В списке основных требований к втулкам блока независимо от их типа находятся: стойкость к коррозии; устойчивость к механическим и температурным нагрузкам; прочность материала изготовления; Еще для гильз, которые устанавливаются с уплотнителем, необходимо обеспечить нужные характеристики в том месте, где блок цилиндров стыкуется со втулкой. Во время подбора также обращают внимание на форму изделия (эллипсность и конусность), на толщину стенок. Также необходимо учитывать наличие или отсутствие допуска под дополнительную расточку гильзы после установки в блок.

Процесс гильзовки

Гильзование цилиндров является видом ремонта, который подходит для любого мотора. Как уже было сказано выше, блок цилиндров может быть гильзованным изначально, то есть с завода. Обычно такая конструкция предполагает «мокрую» гильзу и замену изношенных втулок на новые. Такой ремонт не является сложным по сравнению с другими видами гильзования, замену можно осуществить вручную, подобрав готовые ремонтные гильзы. Также не обязательно сразу менять втулки во всех цилиндрах, так как вполне можно заменить только один изношенный элемент. Достаточно проанализировать состояние всех гильз в блоке, промерив их нутромером.

Как уже было сказано выше, блок цилиндров может быть гильзованным изначально, то есть с завода. Обычно такая конструкция предполагает «мокрую» гильзу и замену изношенных втулок на новые. Такой ремонт не является сложным по сравнению с другими видами гильзования, замену можно осуществить вручную, подобрав готовые ремонтные гильзы. Также не обязательно сразу менять втулки во всех цилиндрах, так как вполне можно заменить только один изношенный элемент. Достаточно проанализировать состояние всех гильз в блоке, промерив их нутромером.

Расточка блока цилиндров — технологический процесс

НАШИ УСЛУГИ ПО РАСТОЧКЕ И ГИЛЬЗОВКЕ БЛОКОВ ЦИЛИНДРА

1.

ПРОВЕРКА БЛОКА НА ГЕРМЕТИЧНОСТЬ . Выдавливает антифриз из системы охлаждения – значит, есть трещина в блоке или ГБЦ. Поэтому необходимо проверить сначала головку блока цилиндров, а потом сам блок.

2.

РАСТОЧКА БЛОКА. Необходимость расточки блока обуславливается выработкой в цилиндрах: глубокие задиры, эллипсность, конусность. Как следствие потеря компрессии.

Необходимость расточки блока обуславливается выработкой в цилиндрах: глубокие задиры, эллипсность, конусность. Как следствие потеря компрессии.

3.

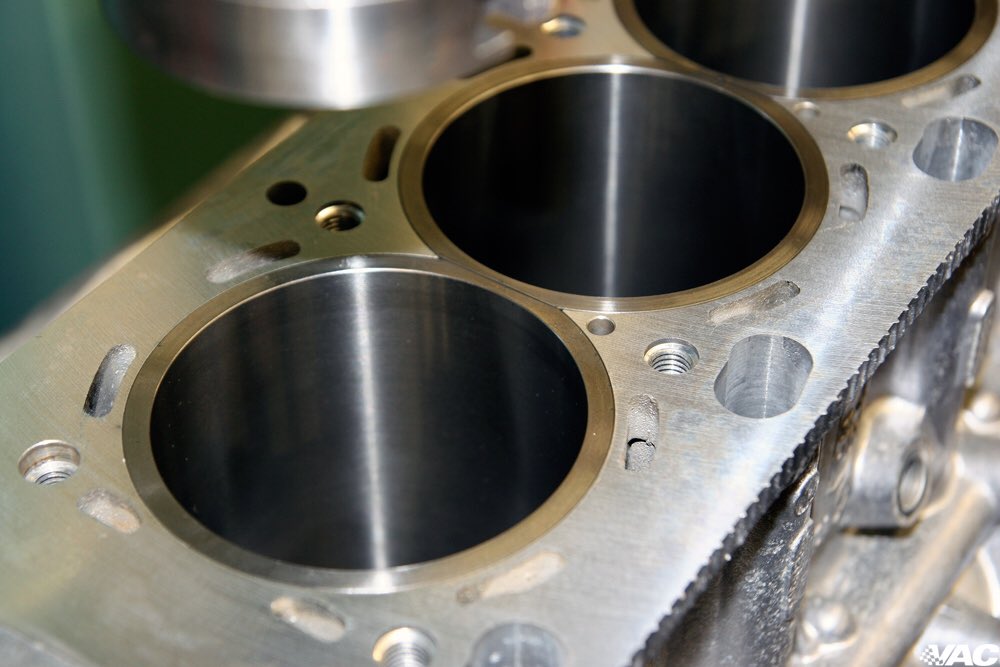

ГИЛЬЗОВКА БЛОКА ЦИЛИНДРОВ. Некоторые блоки подразумевают ремонт путем замены или установки гильз. Гильзовка блока цилиндров производится методом охлаждения гильзы в жидком азоте и нагревом самого блока цилиндров. Мы всегда хонингуем цилиндр перед запрессовкой гильз. Это необходимо для лучшей теплоотдачи гильзы и блока, и обязательное условие правильной гильзовки блока цилиндров.

4.

ХОНИНГОВКА ЦИЛИНДРОВ БЛОКА оставляет на стенках блока цилиндров определенные «царапины» с характерным углом наклона рисунка. Благодаря этой сложной операции на стенках блока цилиндров образуется масленая пленка, это снижает износ поршневых колец в разы. Мы СТРОГО соблюдаем технологию и рекомендации разработанные известной мировой фирмой KOLBENSCHMIDT. Хонингование проводится в 3 этапа: сначала черновое, потом чистовое, а затем плосковершинное.

5.

ШЛИФОВАНИЕ БЛОКА ЦИЛИНДРОВ. В результате работы двигателя и его перегрева может деформироваться плоскость, прилегающая к головке БЦ. Это может стать причиной попадания газов в масляную рубашку или охлаждения, а также антифриза в масло и наоборот.

СРЕДНЕЕ ВРЕМЯ РЕМОНТА БЛОКА ЦИЛИНДРОВ СОСТАВЛЯЕТ: расточка — 1-2 дня, гильзовка 2-3 дня, гильзовка V-образного блока 3-5 дней. Дело в том, что для точных измерений блок (желательно с поршнем) должны принять комнатную температуру от +16С до +22С — только это занимает примерно 4-8 часов.

ТОЧНОСТЬ — ЗАЛОГ ПРАВИЛЬНОЙ РАБОТЫ БЛОКА ЦИЛИНДРОВ И ПОРШНЕЙ!

Рассмотрим сегодня обработку самой большой детали в двигателе и самых больших заблуждений при его ремонте, это блок цилиндров и поршневая группа. От этого узла в большей мере зависит ресурс всего мотора в целом. Расточка цилиндров в ремонтный размер требуется при превышении максимально допустимого износа, для каждого двигателя указывается в инструкции по эксплуатации, обычно составляет 0. 03-0.05 мм эллипсности и конусности и 0.1мм износ в верхней части цилиндра. В большинстве двигателей предусмотрено как минимум два ремонтных размера, а многие современные иномарки ни одного. Основной задачей расточки является:

03-0.05 мм эллипсности и конусности и 0.1мм износ в верхней части цилиндра. В большинстве двигателей предусмотрено как минимум два ремонтных размера, а многие современные иномарки ни одного. Основной задачей расточки является:

1. Получить отверстие заданного размера с конусностью и эллипсностью не более 0.01мм.

2. Гарантировать перпендекулярность оси отверстия оси коленвала.

3. Обеспечить необходимую чистоту поверхности с заданным микрорельефом.

Миф первый: блок можно не растачивать, а сразу отхонинговать в размер.

Расточка блока необходима, поскольку цилиндры могут быть изношенны неравномерно, да и блок в процессе длительной эксплуатации пусть немного, но деформируется. Более того, при изготовлении блока не всегда соблюдаются необходимые технологические требования, что приводит, например, к непараллельности осей цилиндров. Подобная картина, кстати, не только у блоков отечественных автомобилей, но и у известных иномарок.Таким образом, благодаря расточке цилиндра можно выправить геометрию самого «кривого» блока — сделать оси цилиндров взаимно параллельными. Кроме того, здесь же решается еще одна задача — оси цилиндров приводятся в перпендикулярное положение к оси постели коленчатого вала (образующее отверстий подшипников коленчатого вала).

Кроме того, здесь же решается еще одна задача — оси цилиндров приводятся в перпендикулярное положение к оси постели коленчатого вала (образующее отверстий подшипников коленчатого вала).

Изначальная причина — качество самого чугуна, исходного материала. Я не делал ни металлографию, ни исследования химического состава, но о снижении качества могу судить по тому, как обрабатывается данный блок. При расточке двух-трех блоков 15-летней давности твердосплавный резец требует заточки после каждых 2–3 блоков. Блоки моложе 7 лет можно растачивать и смену, и две, и три, а инструмент при этом не испытывает никаких затруднений чугунина сейчас стала попроще, помягче. Налицо явное снижение ресурса блока и мотора в целом.

Миф второй: чем зазор меньше тем лучше.

При кажущейся простоте достичь хорошего результата удается далеко не всегда и очень часто по причине одного из самых устойчивых мифов «поршень должен опускаться в цилиндр с небольшим усилием, а вы расточили так, что он туда падает». Прочитаем, инструкцию по ремонту, там сказано, что при расточке необходимо обеспечить гарантированный зазор между юбкой поршня и стенкой цилиндра не менее 0.05 мм и скажите мне за что должен зацепится поршень? А на исправном оборудовании попасть в размер в 0.01 мм не составляет труда так, что претензии о проваленных размерах не обоснованы. Занижение монтажного зазора намного хуже, чем его увеличение. А прибавим к этому нестабильное качество поршней отечественного производства.

Прочитаем, инструкцию по ремонту, там сказано, что при расточке необходимо обеспечить гарантированный зазор между юбкой поршня и стенкой цилиндра не менее 0.05 мм и скажите мне за что должен зацепится поршень? А на исправном оборудовании попасть в размер в 0.01 мм не составляет труда так, что претензии о проваленных размерах не обоснованы. Занижение монтажного зазора намного хуже, чем его увеличение. А прибавим к этому нестабильное качество поршней отечественного производства.

Отечественных производителей много, но проблемы у всех сходные. Первая — плохое качество материала. Практически всегда в сплаве повышенное содержание железа и низкое — кремния. Часто заготовки не проходят цикл термообработки — искусственного ста рения. В процессе эксплуатации такие поршни неизбежно подвергаются деформации, их «ведет». Следовательно, их ни в коем случае нельзя монтировать в цилиндры с минимально разрешенным зазором. И даже установка с монтажным зазором в 7–8 соток для многих отечественных поршней не гарантия от теплового прихвата, а клиент требует обеспечить плавное, беззазорное перемещение поршня в расточенном цилиндре. Вот и оказывается расточник между двух огней с одной стороны недовольный клиент, с другой, инструкция. Невдомек горе ремонтнику, что если расточник пойдет у него на поводу, то работать двигатель плохо, но недолго, но недолго, что необходимый зазор в цилиндре всё равно появится, но уже в результате износа и со значительным нарушением геометрии цилиндра, а возможно и с задирами, что отрицательно скажется на ресурсе. Все наверное слышали рассказы бывалых о том «как хорошо двигатель собрали целый час таскали машину чтобы крутится начал».

Вот и оказывается расточник между двух огней с одной стороны недовольный клиент, с другой, инструкция. Невдомек горе ремонтнику, что если расточник пойдет у него на поводу, то работать двигатель плохо, но недолго, но недолго, что необходимый зазор в цилиндре всё равно появится, но уже в результате износа и со значительным нарушением геометрии цилиндра, а возможно и с задирами, что отрицательно скажется на ресурсе. Все наверное слышали рассказы бывалых о том «как хорошо двигатель собрали целый час таскали машину чтобы крутится начал».

Наиболее типичная операция, выполняемая практически в любой мастерской – расточка цилиндра до следующего ремонтного размера поршня. Расточка блока под установку гильз – уже следующая по сложности операция, при этом необходимо обеспечить требуемый натяг при посадке гильзы не менее 0.04-0.05 мм и чистоту поверхности блока для лучшего теплоотвода, гильзу в блок необходимо садить при помощи жидкого азота, зазор в поршневой увеличить ещё на пару соток, а плоскость блока обработать на фрезерном или шлифовальном станке.

Миф третий: поверхность цилиндра после обработки должна быть гладкой и блестящей.

При ремонте деталей двигателя и, в частности, блока цилиндров нет неответственных операций, однако финишная обработка особенно важна. Хонингование является именно такой финишной операцией, от качества и точности которой во многом зависит ресурс работы двигателя. При ремонте блока цилиндров необходимо выдержать целый ряд допусков формы и расположения поверхностей. Расположение и прямолинейность осей цилиндра осуществляется с помощью расточки, а круглость, цилиндричность, формирование микрорельефа и обеспечение определенной структуры металла на его поверхности достигается только хонингованием.

Хонингование (англ. Honing) — отделочная обработка внутренних цилиндрических поверхностей деталей мелкозернистым абразивным инструментом в виде брусков, смонтированных на хонинговальной головке (хоне). Абразивные бруски прижимаются к обрабатываемой поверхности, а сама хонинговальная головка, закрепленная в шпинделе хонинговального станка, совершает вращательное и возвратно-поступательное движения.

При этом микропрофиль поверхности цилиндра, зависит от характеристик применяемых абразивных брусков и режимов хонингования, в том числе от частоты вращения хонголовки, скорости ее вертикальной подачи, давления брусков на стенки, а также свойств и количества смазки, подаваемой в зону резания.

После расточки для хонингования должно оставаться не меньше 0.08 мм в противном случае остается слой деформированного материала, который негативно сказывается на долговечности поршневой группы, многие расточники пренебрегают этим правилом в силу природной лени или незнания элементарной технологии обработки.

Бруски для хонигования бывают абразивные и алмазные, первых хватает на 30-40 блоков, работать с ними сложнее, но правильнее, алмаз практически вечен, но есть проблема.

Алмаз – мелкая и не очень острая частица, и когда эти частицы плотно друг с другом связаны, для обработки отверстия требуется очень большое давление. Из-за этого алмаз «рвет» поверхность, в зоне резания под воздействием высоких температур образуются твердые частицы которые изнашивают поршень и кольца, а выступающий на поверхность чугуна графит закатывается в глубь образуя так называемую жестяную рубашку, поэтому непосредственно после хонингования с поверхности нужно удалить остатки металла щеткой. По возможности надо использовать керамические бруски для хонингования, поскольку благодаря эффекту самозатачивания они производят нарезку чище, чем инструмент с алмазной кромкой. Если использовать абразивные (не алмазные) бруски, то в большинстве случаев, хонингование происходит в два этапа.

По возможности надо использовать керамические бруски для хонингования, поскольку благодаря эффекту самозатачивания они производят нарезку чище, чем инструмент с алмазной кромкой. Если использовать абразивные (не алмазные) бруски, то в большинстве случаев, хонингование происходит в два этапа.

Большую часть припуска снимают брусками с относительно крупным абразивом. При этом цилиндр должен приобрести правильную форму. После такой обработки микрорельеф поверхности цилиндра представляет собой чередование высоких острых выступов и глубоких впадин. Съем металла при хонинговании не должен быть меньше чем глубина неровностей оставшихся от резца при растачивании. Согласно справочникам шероховатость поверхности после чистового растачивания составляет Ra, мкм 25 — 12.5 значит чтобы удалить следы обработки резцом а заодно и деформированный слой чугуна надо не менее 0.05 — 0.08 мм.

Обработку продолжают брусками с более мелким абразивом. Микрорельеф поверхности по завершении этапа представляет собой чередование впадин (причем глубина впадин тоже чередуется) и относительно «плоскости» выступов. Таким образом, достигается увеличение площади опорной поверхности цилиндра. Большое значение имеет угол под которым пересекаются риски на поверхности цилиндра он должен составлять Ð 30°-60° . В этих микровпадинах задерживается масло необходимое для смазки колец, а бывалый клиент поводив по цилиндру пальцем утверждает, что цилиндр должен быть гладким и блестящим, а вы мне его весь исцарапали.

Таким образом, достигается увеличение площади опорной поверхности цилиндра. Большое значение имеет угол под которым пересекаются риски на поверхности цилиндра он должен составлять Ð 30°-60° . В этих микровпадинах задерживается масло необходимое для смазки колец, а бывалый клиент поводив по цилиндру пальцем утверждает, что цилиндр должен быть гладким и блестящим, а вы мне его весь исцарапали.

И так, подведем итоги поверхность цилиндра после РАСТОЧКИ и хонингования абразивными брусками НЕ ДОЛЖНА БЫТЬ ГЛАДКОЙ и главное, ЗАЗОР ДОЛЖЕН БЫТЬ ДОСТАТОЧНЫМ для нормальной работы двигателя.

Картина, как видим, безрадостная — в основном для тех механиков, которые стремятся во что бы то ни стало сделать в цилиндрах минимально возможные зазоры. Такие специалисты предпочитают измерять зазоры «голыми руками», поэтому нормальный зазор воспринимают весьма своеобразно: «прослабили», поршень ведь «болтается»! А как же ему не болтаться? Ведь во всех точках на боковой поверхности поршня, кроме, разумеется, тех мест, где его размер максимален, зазор за счет овальности и бочкообразности поршня будет больше номинального.

Завершающей операция промывка блока от стружки и остатков абразива. Забудьте о бензине и керосине, промывать следует горячим раствором соды, иначе удалить абразив из поверхности цилиндра невозможно и он будет медленно, но верно изнашивать поршень и кольца. После промывки продуть каналы смазки и охлаждения и можно собирать двигатель.

НАШИ ПРЕИМУЩЕСТВА

| СОВРЕМЕННОЕ ОБОРУДОВАНИЕ | |

| Все работы выполняются на дорогом специализированном оборудовании, которое не допускает ошибок | |

| ВЫГОДНЫЕ ЦЕНЫ | |

| Мы предлагаем доступные цены для всех владельцев авто и СТО, поэтому наши услуги востребованы. | |

| ОГРОМНЫЙ ОПЫТ | |

За время работы нашей фирмы, мастера осуществили починку более тысячи блоков цилиндров. | |

При помощи чего проводится расточка

Расточка и хонинговка проводятся при помощи разных станков. Для каждого такого спецоборудования требуется свой специалист, который научен, проводить расточку моторов. Итак, рассмотрим несколько вариантов расточных механизмов для автомобильных блоков цилиндров.

Пожалуй, самые распространенными являются вертикально-расточные станки для расточки блока цилиндров. Популярными они сталь, за счет того, что простые в работе и обслуживании, а также стоимость относительно других довольно низкая. Для примера приведем станок 2Е78П и его конструкцию.

- Шпиндель 0,48 мм — 2Е78П.71.000

- Шпиндель 0,78 мм — 2Е78П.72.000

- Шпиндель 0,120 мм — 2Е78П.73.000

- Шпиндель универсальный — 2Е78П.74.000

- Шпиндель специальный — 2Е78П.75.000

- Пульт управления — 2Е78П.83.000

- Электроаппаратура панели — 2Е78П.81.000

- Колонна — 2Е78П.30.000

- Стол — 2Е78П.40.000

- Основание 2Е78П.

10.000

10.000 - Отсчетное устройство — 2Е78П.40.020

- Коробка скоростей и подач — 2Е78П.50.000

- Шпиндельная бабка — 2Е78П.23.000

- Электрооборудование сценка — 2Е78П.80.000

- Панель пульта — 2Е78П.82.000

- Пульт управления — 2Е78ПН.83.000

- Электроаппаратура панели — 2Е78ПН.81.000

- Основание — 2Е78ПН.10.000

- Электрооборудование станка — 2Е78ПН.80.000

- Панель пульта — 2Е78ПН.82.000

Следующим вариантом является — координатно-расточные станки. Эти стенды считаются точным оборудованием, что позволяет достаточно точно провести операции по растачиванию главного силового агрегата автомобиля.

Для наглядного примера возьмем стенд 2Л450АФ4.

- I — станина

- II — стойка

- III — блок направляющих

- IV — шпиндельная коробка

- V — шпиндель

- VI — пульт управления

- VII — стол и салазки

- VIII — механизм предварительного набора координат

- IX — привод перемещения стола

- X — привод перемещения салазок

- XI — коробка скоростей

Последняя группа станков для расточки блока цилиндров — горизонтально-расточные. Это самый дорогой вариант, который представляет собой возможность растачивать двигатель не только горизонтально, но и вертикально. Так, В этом случае можно даже проводить процесс шлифовки поверхности блока. Ярким представителем данной категории является — AMC-SCHOU L 2500.

Это самый дорогой вариант, который представляет собой возможность растачивать двигатель не только горизонтально, но и вертикально. Так, В этом случае можно даже проводить процесс шлифовки поверхности блока. Ярким представителем данной категории является — AMC-SCHOU L 2500.

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | Станок L 2500 V | |

| Максимальная длина блока | мм | 2540 |

| Максимальное расстояние от встроенных параллелей до борштанги | мм | 850 |

| Шпиндельные скорости | об/мин | 750 |

| Быстрая подача в обе стороны | мм/мин | 1000 |

| Переменная подача в обе стороны | мм/мин | 1000 |

| Скоростная подача в обе стороны | мм/мин | 1000 |

| Максимальный ход борштанги | мм | 680 |

| Двигатели станка | ||

| Шпиндельный двигатель | кВт | 1. 5 5 |

| Двигатель подачи шпинделя | кВт | 0.37 |

| Размеры | ||

| Высота | мм | 2200 |

| Полная длина | мм | 5100 |

| Полная ширина | мм | 800 |

| Требуемое рабочее место | мм | 7600×800 |

| Вес NETTO приблизительно. | кг | 2700 |

| Вес с упаковкой приблизительно (деревянная паллета) | кг | 3140 |

| Объем упаковки | куб.м | 12.82 |

Ремонт коленвала

Ремонт или замена коленчатого вала — процесс трудоемкий. Как правило, он требует практически полной разборки двигателя, осмотра и дефектовки всех его узлов и механизмов. Коленчатый вал снимают и измеряют осевые биения. В случае допустимой выработки поверхности шеек и шатунов коленчатого вала пришлифовывают под ремонтные размеры подшипников. Постель с выработкой тоже подлежит механической обработке с «одной установкой» на специальном станке. Расточка коленвала позволяет установить вкладыш следующего ремонтного размера.

Расточка коленвала позволяет установить вкладыш следующего ремонтного размера.

Проточка постели коленчатого вала

Шлифовка коленчатого вала

Размеры шеек имеют ремонтные допуски. Простая шлифовка коленвала не поможет в случае, если износ или повреждения слишком сильные. Коленчатый вал — деталь недешевая, а если речь идет, например, о крупногабаритной сельхозтехнике, сумма будет внушительной. Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

Автоматизированное газо-термическое напыление шеек и балансиров коленчатого вала

Качественно выполненное восстановление и шлифовка коленвала может обеспечить 100% ресурса его работы. Следует учитывать, что с увеличением ремонтного размера коленчатый вал может сместиться со своего заводского посадочного места. Потребуется точная установка коленвала с подборкой вкладышей. Коленвал с критическими повреждениями или осевым искривлением придется поменять.

Как проверить коленвал? Опытные автомобилисты могут определить характерный стук коленчатого вала на слух, используя медицинский стетоскоп. При плановых ТО можно снять поддон, визуально осмотреть коленчатый вал на предмет трещин и сколов и с помощью щупа выполнить контроль зазоров между полукольцами.

Замер осевых смещений коленвала с помощью щупа

Комплект измерительных стальных пластин щупов

Повышенное содержание металлической стружки в фильтре и поддоне указывает на износ пар трения. В таких случаях нужно срочно найти причину образования такой стружки.

Диаметр шеек коленвала можно измерить обычным микрометром. Параметры разбалансировки, биений и осевых люфтов коленчатых валов определяют с помощью специальных индикаторов. Для этого нужно либо разместить вал на специальный стенд или станок, либо установить индикатор с магнитным штативом на блок двигателя. Замер выполняется при вращении.

Замер выполняется при вращении.

Это интересно: Датчик ДПКВ в системе электронного распределения впрыска

Стенд с установленным индикатором часового типа для замера биений коленчатого вала

Индикатор часового типа, установленный на блок двигателя

Для определения зазора между шейками коленчатого вала и подшипниками применяют калиброванную пластиковую проволоку и бумажный шаблон со специальной шкалой. Способ довольно прост и доступен. Кусочек проволоки устанавливают на обезжиренную поверхность шейки коленчатого вала. Для ее фиксации можно применить небольшое количество густой смазки. Затем шейка накрывается подшипником и крышкой. Крышки обтягиваются, проволока внутри раздавливается на плоскости шейки (резьбовые соединения нужно затягивать динамометрическим ключом). Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Измерение зазоров между шейкой и подшипником с помощью калиброванной проволоки и шаблона

Замена коленвала

Итак, как снять коленвал? Для этого потребуется полная разборка двигателя. Для замены необходимо:

Для замены необходимо:

- стандартный набор инструментов;

- динамометрический ключ;

- фиксатор коленвала MR 1-233.

Снятие коленвала возможно выполнить после демонтажа двигателя и установки его на ремонтный стенд, узлов ГРМ, оборудования двигателя, ГБЦ, шатунов и поршней.

Схема сборки и установки в блок двигателя коленчатого вала Skoda OCTAVIA TDI 1996-2002 г.в 1,9,1315,17 — болты крепежные, 3 — фланец, передний прижимной, 4 — вкладыш подшипника, 5 — звездочка цепной передачи, 6 — коленчатый вал, 7 — вкладыш подшипника, 8 — полукольца коленвала, 10 — крышка подшипника, 11 — установочный штифт, 12 — колесо датчика, 2 — уплотнительное кольцо (сальник), 14 — маховик и ведущий диск, 16 — промежуточная пластина, 18 — уплотнительная прокладка (с сальником).

Неисправности коленчатых валов

Рассмотрим типичные неисправности коленчатых валов:

- течи сальников коленчатого вала;

- «масляное голодание» рабочих поверхностей;

- механические повреждения коленчатых валов;

- естественный физический износ;

- ненормальный повышенный физический износ.

Как правило, первое, с чем сталкиваются автомобилисты, — это течь масла из-под резиновых уплотнений (сальников коленвала). Это широко распространенная проблема на двигателях с пробегом. Подтекающий сальник требует замены. В некоторых случаях замена масла на более вязкое поможет остановить течь на какое-то время.

Сальник коленвала требующий замены

Это интересно: Механическая коробка передач, принцип работы

Для коленчатых валов, как и для других деталей двигателя, наиболее опасно «масляное голодание». Причиной может быть поломка маслонасоса, забитый канал подачи масла, низкий уровень масла в двигателе. Это приводит к повышенному трению подшипников, нагреванию элементов. Дальнейшая эксплуатация двигателя в таком режиме приведет к его перегреву, полному заклиниванию и к капитальному ремонту. «Клин» на ходу может привести к критическим повреждениям вала или других узлов двигателя.

Вода и топливо попадая в масло меняют его хим. состав и степень вязкости. Причиной может быть значительный износ цилиндропоршневой группы, нарушенная структура прокладок, микротрещины в блоке двигателя или ГБЦ.

состав и степень вязкости. Причиной может быть значительный износ цилиндропоршневой группы, нарушенная структура прокладок, микротрещины в блоке двигателя или ГБЦ.

Повреждения шейки шатуна по причине отсутствия смазки

Со временем шейки и подшипники подвергаются износу, увеличивается допустимый зазор, появляется люфт коленвала, это приводит к возрастанию вибраций, двигатель начинает «стучать». Характерный стук двигателя — критичный сигнал. При его появлении необходимо прекратить движение и срочно обратиться в автосервис. Если коленчатый вал разбалансирован или смонтирован неправильно, может возникнуть повышенный ненормальный износ контактных поверхностей.

Motoproduct

Переборка и ремонт двигателей. Проточка коленвалов от мотоциклов и квадроциклов. Проточка коленвалов от автомобилей. Изготовление шатунных вкладышей. Возможно (не всегда) изготовление коренных вкладышей. Полировка шатуна. Другие работы по двигателям и ремонту.

Проточка коленвалов от автомобилей. Изготовление шатунных вкладышей. Возможно (не всегда) изготовление коренных вкладышей. Полировка шатуна. Другие работы по двигателям и ремонту.

Стоимость работ:

Переборка двигателя Замена поршневых колец Диагностика коленвала и блока Комплексные работы по ремонту коленвала — 1 уровень (1 шатун) Комплексные работы по ремонту коленвала — 2 уровень (2 шатуна)Комплексные работы по ремонту коленвала — 3 уровень (3-4 шатуна) Изготовление поршня Изготовление поршневых колец Гильзовка одного цилиндра Проточка шатунной шейки коленвала* Проточка коренной шейки коленвала* Изготовление шатунного вкладыша* Изготовление коренного вкладыша* Шлифовка шатуна* *делается только в комплексе работ

| от 20 000.00 р. от 5 000.00 р. 1 500.00 р.от 10 000.00 р. от 14 000.00 р. от 18 000.00 р. от 3 500.00 р. от 2 500.00 р. от 8 000.00 р. индивидуально индивидуально индивидуально индивидуально индивидуально |

Внимание: мы выполняем работы по ремонту коленвалов только комплексно. Комплекс, как правило, включает в себя проточку коленвала, замеры, а затем изготовление ремонтных вкладышей, ремонт шатуна и восстановление геометрии. Работы по отдельному изготовлению вкладышей по Вашим размерам или отдельной шлифовке шатуна не производятся. Будьте внимательны! Важно: мы можем изготовить новые ремонтные вкладыши и проточить коленвал, что позволит Вам избежать дорогостоящей покупки нового коленвала.

Комплекс, как правило, включает в себя проточку коленвала, замеры, а затем изготовление ремонтных вкладышей, ремонт шатуна и восстановление геометрии. Работы по отдельному изготовлению вкладышей по Вашим размерам или отдельной шлифовке шатуна не производятся. Будьте внимательны! Важно: мы можем изготовить новые ремонтные вкладыши и проточить коленвал, что позволит Вам избежать дорогостоящей покупки нового коленвала.

Единые телефоны сервисных : +7 многоканальный +7 ….многоканальный +7 +7 +7 (901) 564-74-72

Режим работы сервисных центров:

| ПН ВТ-ПТ СБ ВС | выходной 12:00-20:00 14-00-18:00 выходной |

Внимание: Вы всегда можете договориться с нами на более позднее принятие или выдачу техники. Вы очень важны нам и мы сделаем всё, чтобы Вам было удобно.

Адреса сервисных :

Мотопродукт-Рябиновая г. Москва, ул. Рябиновая, 34а ТО, ремонт, восстановление радиаторов, восстановление пластика и др.

Мотопродукт-Кутузовский г. Москва, Кутузовский проезд, 16 Ремонт амортизаторов, правка рам, восстановление дисков и др.

Москва, Кутузовский проезд, 16 Ремонт амортизаторов, правка рам, восстановление дисков и др.

Мотопродукт-Верейская г. Москва, ул. Верейская, 8/4 Ремонт передних вилок, подготовка для гонок и трека, ремонт и др.

Внимание: на все сервисные центры действует запись, пожалуйста позвоните перед приездом, т.к. на определённые работы может быть очередь.

Сервисные действуют при поддержке голландской компании Yacugar Suspension, итальянской компании Arrow Special Parts, шведской компании Ohlins, словенской компании Akrapovic и сертифицированы для установки запчастей данных производителей.

Гильзовка блока цилиндров верхним буртом / База знаний ремонта двигателей / Ремонт Моторов

- Главная

- База знаний ремонта двигателей

- Гильзовка блока цилиндров верхним буртом

Гильзовка блока цилиндров верхним буртом

Замена гильз в блоке цилиндров – один из наиболее востребованных и распространённых видов ремонта двигателей внутреннего сгорания. Но, вместе с тем, это технологически сложный и трудоёмкий процесс, успешно осуществить который можно только при наличии высококачественного оборудования и запчастей, а также при неукоснительном соблюдении всех требуемых операций и современных технологий. Фирма Motor Rep является одной из компаний, которая занимает лидирующее положение на рынке этого типа услуг.

Но, вместе с тем, это технологически сложный и трудоёмкий процесс, успешно осуществить который можно только при наличии высококачественного оборудования и запчастей, а также при неукоснительном соблюдении всех требуемых операций и современных технологий. Фирма Motor Rep является одной из компаний, которая занимает лидирующее положение на рынке этого типа услуг.

Общеизвестно, что каждый блок цилиндров (БЦ) имеет свои специфические, уникальные особенности и, в то же время, повреждения, поэтому и его ремонт, в частности, замена гильз в блоке проводится профессионалами Motor Rep в соответствии с индивидуально разработанным техническим заданием, основанном на точных расчетах.

Для того чтобы добиться высокого качества гильзовки, опытные специалисты нашей фирмы используют всегда имеющиеся на нашем складе заготовки только известных производителей, чья продукция отлично зарекомендовала себя и была неоднократно успешно испытана и проверена.

Технический персонал компании Motor Rep имеют большой опыт в установке гильз верхним упором в отечественные и зарубежные моторы, изготовленные как из алюминия, так и из чугуна. Ввиду того, что рабочая среда двигателя характеризуется высокими температурными нагрузками, огромным давлением горящей смеси топлива и воздуха и отработанных газов, а также износом из-за трения, возникающего при постоянном движении поршней, к гильзам предъявляются строгие требования по качеству. В частности, верхние буртики должны иметь высокую прочность и обеспечивать максимальную герметичность стыков и сопряжений.

Ввиду того, что рабочая среда двигателя характеризуется высокими температурными нагрузками, огромным давлением горящей смеси топлива и воздуха и отработанных газов, а также износом из-за трения, возникающего при постоянном движении поршней, к гильзам предъявляются строгие требования по качеству. В частности, верхние буртики должны иметь высокую прочность и обеспечивать максимальную герметичность стыков и сопряжений.

Перед установкой гильзы для неё тщательно подготавливают посадочное место. С помощью специальных инструментов, снабженных резцами, осуществляется нужное количество проходов ответных выточек. А перед тем, как произвести данный вид работ, наши мастера проводят тщательную обработку плоскости БЦ. Это обязательная операция, требующаяся для надёжного расположения инструмента на блоке и получения максимально точного результата.

В подготовленное посадочное место помещают уплотнительное кольцо. Как правило, уплотнительные кольца изготавливают из стали и имеют различную толщину.

Если работы по установке верхним буртом проводятся без соблюдения требований технологического процесса или с использованием некачественного оборудования или инструмента, возможен обрыв упора.

При замене старой гильзы на новую специалисты фирмы Motor Rep тщательно следят за правильным её монтажом с тем, чтобы обеспечить правильное распределение сил. Почему это важно?

Блок цилиндров имеет круглое углубление, которое называется седло буртика. При замене гильзы наши мастера прилагают все усилия для того, чтобы бурт максимально точно сидел в уплотнении по всей длине окружности седла. После этого на БЦ устанавливается прокладка, и затягиваются болты. Для достижения абсолютной герметичности головка сильно прижимается к блоку цилиндров, и, как следствие, через прокладку и болты передается огромное усилие на седло буртика.

В заключении хотелось бы сказать, что если Вам необходима качественная установка гильз верхним буртом, настоятельно рекомендуем обращаться к специалистам фирмы Motor Rep.

Пример расточки блока верхним буртом можно посмотреть по ссылке: ТУТ

Гильзовка блока цилиндров

Гильзовка блока цилиндров является достаточно важной составляющей ремонта блока цилиндров, подразумевает установку специальных ремонтных гильз. Рассмотрим по порядку. Блок цилиндров – это важная составляющая любого автомобиля, к нему крепится головка блока, коробка передач, поршневая группа. Следовательно, поломка данной детали повлечет выход из строя иных механизмов, нарушение их функционирования.

Производится гильзовка блока цилиндров в несколько этапов, рассмотрим их последовательно. Первым делом производятся все необходимые замеры, затем выполняется расточка блока под ремонтные гильзы. Далее следует изготовление гильз, установка их в цилиндры. После выполняется опрессовка, фрезеровка, хонинговка. Из названий работ можно сделать вывод, что процедура достаточно сложная, производится в ремонтных мастерских с использованием специально предназначенного оборудования.

Единственное, чем автовладелец способен поспособствовать в данном случае, это выбрать квалифицированных специалистов, знающих свое дело. От опытности мастеров зависит исход ремонтного процесса, это очень важно, если гильзовка блока цилиндров произведется неверно, придется искать новую станцию, где исправят ситуацию. В худшем случае появится необходимость купить новый блок цилиндров, стоимость которого достаточно высока.

Нужно выбрать станцию технического обслуживания, где гильзовка блока цилиндров является одним из основных направлений деятельности. Ведь процесс имеет множество нюансов, учтя которые, получится добиться желаемого результата. Важно, чтобы в мастерской использовали не только готовые ремонтные гильзы, могли их сделать самостоятельно, учтя все размеры, особенности блока.

Ведь процесс имеет множество нюансов, учтя которые, получится добиться желаемого результата. Важно, чтобы в мастерской использовали не только готовые ремонтные гильзы, могли их сделать самостоятельно, учтя все размеры, особенности блока.

Следует помнить, что гильзовка блока цилиндров имеет значимые преимущества над его растачиванием. Она производится единожды, исключая возможность повторного обращения. В то время как растачивание выполняется регулярно, пагубно сказывается на блоке, влечет снижение мощности автомобиля, его экономичности. А установка нового блока повлечет массу проблем, так как он имеет индивидуальный номер, замена требует процедуры переоформления.

Еще по теме

ВТУЛКА ЦИЛИНДРА. Гильза цилиндра отлита отдельно… | by Jaidarshan Indocraft

Гильза цилиндра отлита отдельно от рамы главного цилиндра по тем же причинам, что и для двухтактного двигателя, а именно:

- Гильза может быть изготовлена из материала, превосходящего материал блока цилиндров.

В то время как блок цилиндров изготовлен из серого чугуна, гильза изготовлена из чугуна с шаровидным графитом, легированного хромом, ванадием и молибденом. (чугун содержит графит, смазку.Легирующие элементы помогают сопротивляться коррозии и улучшают износостойкость при высоких температурах.)

В то время как блок цилиндров изготовлен из серого чугуна, гильза изготовлена из чугуна с шаровидным графитом, легированного хромом, ванадием и молибденом. (чугун содержит графит, смазку.Легирующие элементы помогают сопротивляться коррозии и улучшают износостойкость при высоких температурах.) - Гильза цилиндра изнашивается по мере эксплуатации, поэтому может потребоваться ее замена. Рубашка цилиндра продлевает срок службы двигателя.

- При рабочей температуре подкладка намного горячее куртки. Вкладыш будет расширяться больше и может свободно расширяться в диаметре и в длину. Если бы они были отлиты как единое целое, то возникли бы недопустимые термические напряжения, вызывающие разрушение материала.

- Меньший риск дефектов. Чем сложнее отливка, тем труднее получить однородную отливку с низкими остаточными напряжениями.

В современных хвостовиках используется охлаждение канала в верхней части хвостовика, где нагрузка от давления высока, и поэтому необходимо увеличить толщину стенки вкладыша. Благодаря этому охлаждающая вода приближается к поверхности гильзы, чтобы поддерживать температуру стенок гильзы в допустимых пределах, чтобы не было нарушения смазки или чрезмерных тепловых нагрузок.Хотя гильза смазывается разбрызгиванием от вращающегося коленчатого вала, на более крупных двигателях могут быть предусмотрены масленки для цилиндров.

Благодаря этому охлаждающая вода приближается к поверхности гильзы, чтобы поддерживать температуру стенок гильзы в допустимых пределах, чтобы не было нарушения смазки или чрезмерных тепловых нагрузок.Хотя гильза смазывается разбрызгиванием от вращающегося коленчатого вала, на более крупных двигателях могут быть предусмотрены масленки для цилиндров.

В примере, показанном напротив, отверстия лубрикатора просверлены снизу гильзы по окружности стенки гильзы. Другой набор отверстий просверливается для совмещения с этими вертикальными отверстиями в точке, где требуется масло на поверхности гильзы.

В других двигателях могут использоваться осевые отверстия, как в двухтактных двигателях.

Там, где между рамой двигателя и кожухом образуется пространство для охлаждающей воды, существует опасность просачивания воды вниз и загрязнения картера в случае выхода из строя уплотнительных колец круглого сечения. В качестве предупреждения, «контрольные» отверстия проходят между уплотнительными кольцами наружу двигателя.

современные двигатели, как правило, не используют это пространство для охлаждающей воды. Вместо этого над рамой цилиндра монтируется отдельная водяная рубашка. Это устраняет любой риск утечки воды из охлаждающей камеры в картер (или масла в охлаждающую полость) и обеспечивает охлаждение самой горячей части гильзы цилиндра.

Обратите внимание, что вкладыш напротив оснащен противопожарной лентой. Это иногда называют антиполирующим кольцом. Он немного меньше в диаметре, чем гильза, и его назначение состоит в удалении нагара, который накапливается на поршне над верхним кольцом. Если позволить этому углероду накапливаться, он в конечном итоге будет тереться о стенку гильзы, полируя ее и разрушая ее маслоудерживающие свойства.

Футеровку необходимо регулярно измерять, чтобы установить скорость износа и убедиться, что она находится в пределах допусков производителя.Скорость износа футеровки средней скорости должна быть ниже 0,015 мм/1000 часов. Чрезмерный износ вызван недостатком смазки, примесями в топливном воздухе или смазочном масле, плохим сгоранием и воздействием кислоты.

Гильза цилиндра

%PDF-1.4 % 648 0 объект > эндообъект внешняя ссылка 648 101 0000000016 00000 н 0000003288 00000 н 0000003623 00000 н 0000003812 00000 н 0000004185 00000 н 0000004516 00000 н 0000004670 00000 н 0000004826 00000 н 0000004980 00000 н 0000005136 00000 н 0000005290 00000 н 0000005446 00000 н 0000005599 00000 н 0000005755 00000 н 0000005911 00000 н 0000006068 00000 н 0000006225 00000 н 0000006383 00000 н 0000006540 00000 н 0000006697 00000 н 0000006853 00000 н 0000007011 00000 н 0000007165 00000 н 0000007323 00000 н 0000007481 00000 н 0000007638 00000 н 0000007795 00000 н 0000007952 00000 н 0000008110 00000 н 0000008267 00000 н 0000008424 00000 н 0000008580 00000 н 0000008738 00000 н 0000008894 00000 н 0000009051 00000 н 0000009209 00000 н 0000009367 00000 н 0000009525 00000 н 0000009682 00000 н 0000009838 00000 н 0000009995 00000 н 0000010151 00000 н 0000010308 00000 н 0000010463 00000 н 0000010620 00000 н 0000011225 00000 н 0000011796 00000 н 0000012265 00000 н 0000012312 00000 н 0000012535 00000 н 0000012764 00000 н 0000013004 00000 н 0000013049 00000 н 0000013127 00000 н 0000015074 00000 н 0000015235 00000 н 0000015272 00000 н 0000015794 00000 н 0000018488 00000 н 0000018588 00000 н 0000018642 00000 н 0000018696 00000 н 0000018750 00000 н 0000018804 00000 н 0000018858 00000 н 0000018912 00000 н 0000018966 00000 н 0000019020 00000 н 0000019074 00000 н 0000019128 00000 н 0000019182 00000 н 0000019236 00000 н 0000019290 00000 н 0000019344 00000 н 0000019398 00000 н 0000019452 00000 н 0000019506 00000 н 0000019560 00000 н 0000019614 00000 н 0000019668 00000 н 0000019721 00000 н 0000019775 00000 н 0000019828 00000 н 0000019882 00000 н 0000019935 00000 н 0000019989 00000 н 0000020042 00000 н 0000020096 00000 н 0000020149 00000 н 0000020203 00000 н 0000020256 00000 н 0000020310 00000 н 0000020363 00000 н 0000020417 00000 н 0000020470 00000 н 0000020524 00000 н 0000020577 00000 н 0000020631 00000 н 0000020684 00000 н 0000003095 00000 н 0000002364 00000 н трейлер ]>> startxref 0 %%EOF 748 0 объект >поток xb«b`a`g`Y À

Блоки цилиндров – обзор

Двухтактные среднеоборотные двигатели

На рынке среднеоборотных двигателей долгое время доминировали четырехтактные конструкции с прямоточной продувкой, но одно время популярностью пользовался ряд двухтактных двигателей, в частности тип Polar с петлевой продувкой, производство которого было прекращено, когда Nohab представила свою четырехтактную линейку F20, и Zulzer Z50 с прямоточной продувкой.

Приверженность Wichmann концепции двухтактного тронкового поршня с петлевой продувкой была обновлена в 1984 году с выпуском двигателя WX28 мощностью 295 кВт/цилиндр (рис. 28.25). Простой «бесклапанный» подход был проверен на практике более ранними конструкциями AX, AXG и AXAG норвежской компании. Двигатель WX28 с диаметром цилиндра 280 мм и ходом поршня 360 мм охватывал диапазон мощности от 1180 кВт до 4735 кВт при 600 об/мин с четырьмя, пятью и шестью рядными и 8-, 10-, 12- и 16-цилиндровыми моделями.

Рисунок 28.25. Модель Wichmann WX28L

При разработке основное внимание уделялось низким затратам на топливо и техническое обслуживание при высокой надежности. Двигатель также был признан одним из самых легких и компактных в своем классе мощности. Другой целью была возможность работы на тяжелом топливе (180 сСт) в любых условиях. Удельный расход топлива 188 г/кВт·ч достигается за счет усовершенствованных систем продувки и впрыска топлива, а максимальное давление сгорания 140 бар обеспечивается прочной конструкцией. Среднее эффективное давление равно 13.5 бар.

Среднее эффективное давление равно 13.5 бар.

Бесклапанная крышка цилиндра имеет простую конструкцию, отсутствие каналов для горячих отработавших газов способствует равномерному распределению температуры и низкому напряжению. Крепится восемью гидравлически затягиваемыми гайками, крышка снимается за несколько минут, а поршень выдвигается за 10 мин. Шатун можно отсоединить, оставив шатунный подшипник на коленчатом валу; эта функция уменьшает необходимую высоту удаления.

Wichmann подчеркнул общую простоту двигателя и влияние на надежность и удобство обслуживания, сославшись на меньшее количество движущихся частей и, следовательно, меньшее количество изнашиваемых частей.Отдельная смазка цилиндра — стандартная функция — позволяет согласовать общее щелочное число смазочного масла с содержанием серы в топливе. Масло распределяется по поверхности цилиндра гидравлическим лубрикатором через четыре отверстия и иглы.

Двигатели Wichmann, в том числе более ранняя конструкция AXAG с диаметром цилиндра 300 мм и ходом поршня 450 мм, получили особое признание в норвежских рыболовных и морских судах. A/S Wichmann стала частью финской группы Wärtsilä Diesel в 1986 году и сменила название с Wärtsilä Wichmann Diesel в январе 1994 года на Wärtsilä Propulsion A/S (теперь Wärtsilä Propulsion Norway A/S).

A/S Wichmann стала частью финской группы Wärtsilä Diesel в 1986 году и сменила название с Wärtsilä Wichmann Diesel в январе 1994 года на Wärtsilä Propulsion A/S (теперь Wärtsilä Propulsion Norway A/S).

Двигатель Wichmann 28, производившийся до 1997 года, был выпущен со следующей спецификацией.

Блок цилиндров: моноблочная конструкция из чугуна со встроенным картером, ресивером продувочного воздуха, водяным коллектором и коробкой распределительных валов; подвесной тип опоры коленчатого вала.

Коленчатый вал: полностью кованый и обработанный из хромомолибденовой стали; размерность выложена для 50-процентного потенциала роста мощности.

Гильза цилиндра (Рисунок 28.26): износостойкий чугунный сплав; канал ствола охлаждаемый с усиленной верхней частью; сбалансированный поток охлаждающей воды для эффективного контроля температуры; раздельная смазка цилиндра через четыре иглы.

Рисунок 28.

26. Гильза цилиндра и крышка двигателя Wichmann WX28 с охлаждением по внутреннему диаметру; раздельная смазка цилиндра стандартная

26. Гильза цилиндра и крышка двигателя Wichmann WX28 с охлаждением по внутреннему диаметру; раздельная смазка цилиндра стандартнаяГоловка цилиндра: чугун, бесклапанная, простой конструкции; канал охлаждается с прочной подложкой для обеспечения эффективного охлаждения и низкого уровня напряжения.

Поршень (Рисунок 28.27): составная конструкция с масляным охлаждением, чугунной юбкой и стальным днищем; кольцевые канавки закалены для снижения скорости износа при работе на тяжелом топливе; встроенный малый концевой подшипник по всей длине поршневого пальца.

Рисунок 28.27. Композитный поршень (головка из высоколегированной стали, юбка из чугуна и опора поршневого пальца из легкого сплава) и шатун двигателя Wichmann WX28

Шатун: кованый и полностью обработанный; отдельный большой концевой подшипниковый узел для легкого извлечения поршня и малой высоты извлечения.

Подшипники: трехметаллические со стальной опорой, взаимозаменяемые с коренными и кривошипными шейками.

Турбокомпрессор: система постоянного давления с последовательным вспомогательным вентилятором; вспомогательный вентилятор средней скорости увеличивает мощность турбонагнетателя, обеспечивая достаточную подачу воздуха при любых условиях нагрузки; воздуходувка приводится в действие двигателем через гидравлику низкого давления с использованием моторного смазочного масла и насоса.

Система впрыска топлива: индивидуальные моноблочные насосы высокого давления со встроенным роликовым толкателем; короткие трубы высокого давления и терморегулируемые форсунки для работы на тяжелом топливе.

Вспомогательные насосы: мотор-редукторные агрегаты для смазочного масла, пресной и морской воды.

Бывшее подразделение General Motors Electro-Motive Division (EMD) лояльно относится к двухтактному принципу прямоточной продувки для среднеоборотных тронковых поршневых двигателей с использованием впускных отверстий для воздуха в гильзе цилиндра и выпускных клапанов в головке. ) , теперь единственный представитель этой концепции, все еще работающий на рынке. Дизайнер из США утверждает, что срок службы компонентов, надежность и удобство обслуживания выше, чем у четырехтактных моделей, работающих в том же диапазоне мощности.Основанная в 1922 году, EMD была полностью включена в состав General Motors в 1941 году и продана основанному в США частному акционерному обществу в 2005 году. Компания претендует на звание крупнейшего в мире производителя дизель-электрических локомотивов. двигательные и генераторные установки.

) , теперь единственный представитель этой концепции, все еще работающий на рынке. Дизайнер из США утверждает, что срок службы компонентов, надежность и удобство обслуживания выше, чем у четырехтактных моделей, работающих в том же диапазоне мощности.Основанная в 1922 году, EMD была полностью включена в состав General Motors в 1941 году и продана основанному в США частному акционерному обществу в 2005 году. Компания претендует на звание крупнейшего в мире производителя дизель-электрических локомотивов. двигательные и генераторные установки.

Текущая серия EMD 710G охватывает диапазон выходной мощности от 1249 кВт до 3730 кВт при 720/750/800/900 об/мин для моделей с 8-, 12-, 16- и 20-цилиндровыми двигателями. Конструкция с диаметром отверстия 230,2 мм и ходом 279,4 мм (рис. 28.28 и 28.29) был выпущен в 1986 году как производная от установленной линейки 645FB с более длинным ходом. Более совершенный турбонагнетатель (обеспечивающий 10-процентное увеличение общего соотношения воздух-топливо) и больший диаметр плунжера топливного насоса способствовали повышению номинальной мощности и снижению расхода топлива. Увеличение хода увеличило рабочий объем цилиндра на 10 процентов с 645 дюймов 3 до 710 дюймов 3 (отсюда и название модели).

Увеличение хода увеличило рабочий объем цилиндра на 10 процентов с 645 дюймов 3 до 710 дюймов 3 (отсюда и название модели).

Рисунок 28.28. Двухтактный среднеоборотный двигатель General Motors EMD 710G с верхним расположением распределительных валов и насос-форсунками

Рисунок 28.29. Двухтактный среднеоборотный двигатель EMD 710G с цилиндром V20

Ряд улучшений коснулся моделей 710GB, GC и GC-T2, которые обеспечивают мощность до 187 кВт/цилиндр при 900 об/мин.

- ●

Конструкция футеровки L-11 для повышения долговечности и производительности, уменьшения истирания, повышения износостойкости и экономии топлива.

- ●

Распределительный вал Duracam, увеличивающий срок службы компонентов клапанного механизма и снижающий вибрацию клапана.

- ●

A Алмазная 6-цилиндровая головка с тангенциальным потоком, обеспечивающая улучшенное охлаждение и лучшее уплотнение клапана, устраняющая заглушки сердечника и, следовательно, утечки воды, а также обеспечивающая закалку направляющих клапанов для увеличения срока службы клапана и направляющей клапана.

- ●

Усовершенствованная насос-форсунка с новой конструкцией уплотнения, улучшенным обратным клапаном и более жесткой пружиной толкателя.

- ●

Четырехходовой доохладитель, обеспечивающий повышенную тепловую эффективность и, следовательно, экономию топлива и снижение выбросов выхлопных газов.

- ●

Новый турбонагнетатель с внешней муфтой для упрощения обслуживания.

- ●

Низкий уровень вибрации благодаря новому методу балансировки коленчатого вала и диска муфты.

С цилиндрами, расположенными в конфигурации V45°, двухтактный двигатель 710G с прямоточной продувкой оснащен верхними распределительными валами, приводящими в действие четыре выпускных клапана на цилиндр и насос-форсунки. Унифицированная силовая установка цилиндра с гильзой с рубашкой и минимальным количеством болтовых и прокладочных водяных соединений упрощает техническое обслуживание и повышает структурную целостность.

Более высокий рабочий объем, чем у серии 645FB, потребовал изменений в картере, коленчатого вала большего диаметра, нового распределительного вала и плунжерных форсунок большего диаметра. Более длинные поршневые штоки и гильзы цилиндров соответствовали увеличенному ходу, но в целом двигатель 710G был лишь немного выше и длиннее своего предшественника. 10-процентное увеличение общего соотношения воздух-топливо было обеспечено турбокомпрессором G, который значительно снизил тепловую нагрузку на критические компоненты. Насосная форсунка с увеличенным (14.29 мм), чем у двигателя 645FB (12,7 мм), обеспечивает более высокую скорость впрыска и более короткий период впрыска. Кроме того, распылительный наконечник с семью отверстиями обеспечивает лучшее сгорание и более высокую тепловую эффективность.

Конструкция днища поршня с тороидальной камерой сгорания дополнительно способствовала более высокой эффективности сгорания в сочетании с установленным завихрением воздуха и хорошо распыленным распылением топлива. Увеличенный рабочий объем цилиндра позволил увеличить камеру сгорания на 10 процентов, что помогло свести к минимуму эффекты гашения и снизить выбросы.

Увеличенный рабочий объем цилиндра позволил увеличить камеру сгорания на 10 процентов, что помогло свести к минимуму эффекты гашения и снизить выбросы.

Мощность системы распределительный вал/клапанный механизм была увеличена более чем в два раза по сравнению с двигателем 645FB, что позволило увеличить размер форсунки в будущем. Диаметр основания распределительного вала увеличен с 2,5 до 3,25 дюйма; диаметр толкателя кулачкового ролика увеличен на 0,375 дюйма; были усилены коромысла форсунок и выпускных клапанов.

Более крупный и эффективный турбокомпрессор позволил увеличить расход воздуха на 15%, что позволило снизить тепловую нагрузку. Перенос обгонной муфты из корпуса турбокомпрессора в зубчатую передачу двигателя улучшил доступность муфты для осмотра и замены без разборки турбокомпрессора.

Интересной особенностью серии 710G является одиночный турбокомпрессор с внешней муфтой, которая позволяет при более низких нагрузках приводить турбокомпрессор в действие от зубчатой передачи двигателя в режиме нагнетателя. Как только нагрузка на двигатель достигает 65 %, сцепление отключается, и выхлопные газы приводят в действие турбину турбонагнетателя. По словам EMD, полная нагрузка может быть принята быстро и плавно при любой частоте вращения двигателя, а 10-процентная перегрузка может использоваться в течение двух часов из каждых 24 часов работы.

Как только нагрузка на двигатель достигает 65 %, сцепление отключается, и выхлопные газы приводят в действие турбину турбонагнетателя. По словам EMD, полная нагрузка может быть принята быстро и плавно при любой частоте вращения двигателя, а 10-процентная перегрузка может использоваться в течение двух часов из каждых 24 часов работы.

Утверждается, что двигатели с электронным управлением обеспечивают точное управление и облегчают настройку с полной обратной связью рабочих параметров с системами контроля и мониторинга заказчика. Продолжающиеся усилия по увеличению периода между капитальными ремонтами привели к текущей рекомендации 30000 ч для двигателей со средним рабочим циклом. Также заявлена простота осмотра и обслуживания, силовой агрегат можно заменить за 4 часа. Показатели выбросов двигателей 710G-T2 отражены в сертификатах IMO, US EPA Tier II и EU Stage IIIA.

Другая философия проектирования среднескоростных двухтактных двигателей в течение многих лет применялась компанией Bolnes из Нидерландов до ее приобретения группой Wärtsilä и последующего прекращения производства двигателей.

Рисунок 28.30. Поперечное сечение двухтактного двигателя Bolnes VDNL 150/600

Конструкция с диаметром цилиндра 190 мм и ходом поршня 350 мм обеспечивала максимальную непрерывную мощность 140 кВт/цилиндр при 600 об/мин при среднем эффективном давлении 14.1 бар. Ассортимент включал 3–10 рядных моделей (исключая четырехцилиндровую версию) и модели V10–20 цилиндров с диапазоном мощности от 400 кВт до 2 800 кВт. Крейцкопф выполнен в виде нижнего поршневого/продувочного насоса с прямоточной продувкой через единственный клапан в головке. Воздух всасывается турбонагнетателем, проходит через воздухоохладитель первой ступени к продувочному насосу, а затем подается в цилиндр для такта сжатия через воздухоохладитель второй ступени.

Болнес отметил следующие достоинства конструкции:

- ●

Очень низкий расход смазочного масла благодаря полному разделению камеры сгорания и картера.

- ●

Уникальное управление подачей воздуха благодаря конструкции продувочного насоса с поперечной головкой диаметром 260 мм, который, как утверждается, обеспечивает полностью бездымное сгорание при любых условиях нагрузки.

- ●

Высокая производительность на низких скоростях (например, 110 % крутящего момента при 70 % об/мин).

- ●

Отдельные системы смазки, способствующие хорошему сжиганию тяжелого топлива.

- ●

Простота обслуживания.

Двигатели Bolnes пользуются большой популярностью в рыболовных, земснарядных, каботажных и исследовательских судах. Эта конструкция также была оценена как испытательный двигатель в исследовательских лабораториях по топливу и смазочным маслам.

Гильзы и блоки цилиндров — Экспортер гильз цилиндров из Дели

Мы производим гильзы и блоки цилиндров из центробежного литья, отлитых из мелкозернистого чугуна. Наши гильзы цилиндров проходят термообработку. Кроме того, отверстия наших цилиндров отшлифованы в поперечном направлении, а диаметры должным образом отшлифованы для достижения высочайшего уровня точности.

Кроме того, отверстия наших цилиндров отшлифованы в поперечном направлении, а диаметры должным образом отшлифованы для достижения высочайшего уровня точности.

Мы производим наши вкладыши из сортового чугуна, методом центробежного литья и т. д. Они доступны с твердостью материала 80-85 HRB (20-300 мм). Далее, наш диапазон имеет ведущую цену в отрасли.

Предлагаем блок цилиндров, который имеет канавки, выполненные на внешней поверхности гильзы цилиндра и каждая из этих канавок продолжается в окружном направлении гильзы цилиндра в форме кольца. Они используются в воздухоохладителях, водяных охладителях, автомобильной промышленности и т. Д.

Гильзы цилиндров, изготовленные методом центробежного литья, признаны лучшим методом. В процессе центробежного литья расплавленный металл заливают в металлическую форму или форму, которая вращается с высокой скоростью. Центробежная сила заставляет металл равномерно распределяться по матрице. Crown International также производит вкладыши Centricast, центробежные вкладыши и вкладыши с хромированным отверстием для автомобильных применений.

Наш опыт заключается в производстве высококачественных рукавов.Наши гильзы зарекомендовали себя благодаря превосходным качествам литья и механической обработки, которые повышают долговечность и производительность двигателя, в котором они установлены. Наши гильзы доступны в широком ассортименте, подходящем для различных легких, средних и тяжелых условий эксплуатации. Кроме того, мы делаем наши рукава доступными по очень конкурентоспособным ценам.

У нас есть собственный литейный цех центробежного литья и механический цех, следуя принципам бережливого производства и экологически чистым методам производства гильз , которые идеально подходят для металлургии, имеют точные размеры и конкурентоспособные цены.Втулки изготавливаются с использованием процесса центробежного литья, который обеспечивает однородную микроструктуру и устраняет газовые пробоины и другие дефекты литья за счет использования центробежной силы штампа, вращающегося с высокой скоростью, для вытеснения дефектов литья и загрязнений.

Атрибуты

- Однородный металлургический состав и микроструктура

- Использование стандартных марок материалов, чтобы выдерживать более высокие давления воспламенения при более высоких скоростях Готово и снижение потребления масла

60013

Range

- сухих рукавов (полностью законченные и полуфабрикаты)

- влажных лайнеров

- воздушных охлаждений (обрезанные) блоки

рукава из

- серый Чугунный чугун .

- Зазор между его наружным диаметром и стенкой блока цилиндров зависит от типа посадки от 0,050 до 0,075 мм

Ассортимент продукции (Пожалуйста, свяжитесь с нами для получения полного ассортимента)

Мы можем разработать втулки по образцам и/или чертежам заказчика. Мы разработали более 5000 различных вкладышей диаметром от 50 до 250 мм.

Дополнительная информация:

- Условия оплаты: Аккредитив (аккредитив)

Блоки цилиндров дизельного двигателя

Дизель Двигатель Цилиндр Блоки Цилиндр Конструкция блока Блок цилиндров можно описать как самая большая отдельная часть и основная конструкция, или «костяк» дизельного двигателя. Его основная функция заключается в поддержке цилиндров и гильз, а также основных компонентов двигателя, таких как коленчатый и распределительный валы. Все остальные детали двигателя прикручены болтами или каким-либо образом соединены с блоком цилиндров. По этой причине конструкция блока должна быть сконфигурирована так, чтобы хорошо выполнять эти функции и иметь максимальную долговечность в экстремальных условиях эксплуатации. поршень и шток. Вторичный баланс – это когда движение одного поршня уравновешивает движение другого. V6 имеют вторичный дисбаланс, который вызывает вибрацию двигателя.Этот неотъемлемый баланс обеспечивает улучшенную плавность хода, надежность и экономию топлива. Основным недостатком рядных 6-цилиндровых двигателей является длина двигателя. Длина двигателя допускает более опасные скручивания коленчатого вала и затрудняет равномерное охлаждение всех цилиндров. Усиление коленчатого вала помогло уменьшить скручивание при кручении. Гашение гармонических колебаний имеет решающее значение.

Его основная функция заключается в поддержке цилиндров и гильз, а также основных компонентов двигателя, таких как коленчатый и распределительный валы. Все остальные детали двигателя прикручены болтами или каким-либо образом соединены с блоком цилиндров. По этой причине конструкция блока должна быть сконфигурирована так, чтобы хорошо выполнять эти функции и иметь максимальную долговечность в экстремальных условиях эксплуатации. поршень и шток. Вторичный баланс – это когда движение одного поршня уравновешивает движение другого. V6 имеют вторичный дисбаланс, который вызывает вибрацию двигателя.Этот неотъемлемый баланс обеспечивает улучшенную плавность хода, надежность и экономию топлива. Основным недостатком рядных 6-цилиндровых двигателей является длина двигателя. Длина двигателя допускает более опасные скручивания коленчатого вала и затрудняет равномерное охлаждение всех цилиндров. Усиление коленчатого вала помогло уменьшить скручивание при кручении. Гашение гармонических колебаний имеет решающее значение. Блоки должны быть максимально компактными, чтобы уменьшить вес и размер. Добавление ребер и лямок к блоку дизельного двигателя не только повышает жесткость, продлевающую срок службы, но и минимизирует шум и вибрацию двигателя.Змеевидные блоки или усиливающие пластины, такие как используемые Caterpillar, улучшают эти характеристики. Внизу Volvo VED-12 Вверху: Navistar HT 530 HEUI Большинство блоков цилиндров являются рядными или V-образными. Рядные двигатели предпочтительнее использовать в дизельных двигателях большой мощности, поскольку коленчатый вал поддерживается большим количеством коренных подшипников. Рядная шестерка также является одной из наиболее сбалансированных компоновок двигателя внутреннего сгорания, поскольку она по своей сути использует преимущества рабочего хода и такта сжатия для уравновешивания противодействующих сил, действующих в блоке цилиндров во время работы цилиндров.Рядные 6 имеют как первичный, так и вторичный баланс. Первичная балансировка — это когда противовесы коленчатого вала компенсируют вес

Блоки должны быть максимально компактными, чтобы уменьшить вес и размер. Добавление ребер и лямок к блоку дизельного двигателя не только повышает жесткость, продлевающую срок службы, но и минимизирует шум и вибрацию двигателя.Змеевидные блоки или усиливающие пластины, такие как используемые Caterpillar, улучшают эти характеристики. Внизу Volvo VED-12 Вверху: Navistar HT 530 HEUI Большинство блоков цилиндров являются рядными или V-образными. Рядные двигатели предпочтительнее использовать в дизельных двигателях большой мощности, поскольку коленчатый вал поддерживается большим количеством коренных подшипников. Рядная шестерка также является одной из наиболее сбалансированных компоновок двигателя внутреннего сгорания, поскольку она по своей сути использует преимущества рабочего хода и такта сжатия для уравновешивания противодействующих сил, действующих в блоке цилиндров во время работы цилиндров.Рядные 6 имеют как первичный, так и вторичный баланс. Первичная балансировка — это когда противовесы коленчатого вала компенсируют вес

MBE 4000 — Раздел 1.

3 Блок цилиндров

3 Блок цилиндровСекция 1.3

Блок цилиндров

Блок цилиндров имеет встроенные масляные и водяные каналы

Раздел 1.3.1

Снятие гильзы цилиндра

Снимите гильзу цилиндра следующим образом:

- Снимите поршень. Обратитесь к «1.18.1 Снятие поршня»

.

1. Блок цилиндров

2. Гильза цилиндра

Рис. 1. Маркировка гильзы цилиндра

- С помощью маркера отметьте положение гильзы в блоке цилиндров. Отметьте вкладыш и блок. Затем сделайте еще один набор отметок под углом 90 градусов от первого набора по часовой стрелке. См. рисунок

«Отметить гильзу цилиндра»

.

Примечание: Если снова используется одна и та же гильза цилиндра, ее необходимо установить со смещением на 90 градусов от ее последнего положения. Эта ссылка не потребуется, если гильза цилиндра заменяется.

ВНИМАНИЕ:

Во избежание повреждений никогда не используйте молоток или другой неподходящий инструмент для снятия гильзы цилиндра.

- Снимите гильзу цилиндра с помощью инструмента для снятия гильзы цилиндра (J-45876).См. рисунок

«Инструмент для снятия гильзы цилиндра J-45876»

.

- Очистите и протрите внутреннюю часть гильзы цилиндра от любого масла или охлаждающей жидкости. .

- Установите инструмент для снятия гильзы цилиндра в гильзу цилиндра, которую нужно снять, так, чтобы перемычка опиралась на платформу блока цилиндров, а кромка инструмента располагалась на верхней части гильзы цилиндра. См. рисунок «Инструмент для снятия гильзы цилиндра J-45876» .

- Затяните нижнюю гайку, чтобы расширить инструмент в гильзе цилиндра. См. рисунок.

«Инструмент для снятия гильзы цилиндра J-45876»

.

- Затяните верхнюю гайку на приспособлении до тех пор, пока гильза цилиндра не будет снята с блока цилиндров. Снимите гильзу цилиндра и инструмент. См. рисунок «Инструмент для снятия гильзы цилиндра J-45876» .

- Удалите инструмент из вкладыша.

1. Нижняя гайка

2. Мостик для отдыха

3. Верхняя гайка

Рис. 2. Инструмент для снятия гильзы цилиндра J-45876

- Снимите регулировочную шайбу с расточенного отверстия блока.См. рисунок

«Седло воротника гильзы цилиндра»

.

1. Вставка седла воротника (прокладка)

4. D-образное кольцо седла вкладыша

2.

Блок цилиндров

Блок цилиндровA. Указано в Таблице измерения выступа гильзы цилиндра

3. Гильза цилиндра

Рис. 3. Посадочное место втулки гильзы цилиндра

- Снимите и выбросьте два уплотнительных кольца с блока.См. рисунок

«Уплотнительные кольца гильзы цилиндра»

.

1. Вставка седла воротника (прокладка)

5. Верхнее уплотнительное кольцо

2. Блок

6. Нижнее уплотнительное кольцо

3. Гильза цилиндра

A. Указано в Таблице измерения выступа гильзы цилиндра

4.

D-образное кольцо вкладыша

D-образное кольцо вкладышаРис. 4.Уплотнительные кольца гильзы цилиндра

- Очистите уплотняющие поверхности блока цилиндров и осмотрите их на наличие коррозии.

- Проверьте состояние седла буртика гильзы цилиндра. Убедитесь, что глубина седла воротника находится в пределах спецификаций, указанных в таблице.

«Допуски на установку гильзы цилиндра»

.

Таблица 6. Допуски на установку гильзы цилиндра

- Проверьте состояние седла буртика гильзы. Убедитесь, что глубина посадочного места для манжеты соответствует спецификациям, указанным в таблице.

«Допуски осмотра гильзы цилиндра»

.

Описание

Размеры: мм (дюймы)

Допустимая некруглость гильзы цилиндра в месте контакта с уплотнительными кольцами

Макс.

: 0,02 (0,0008)

: 0,02 (0,0008)Допустимая деформация буртика гильзы цилиндра в месте контакта с вкладышем седла

Макс.: 0,02 (0,0008)

Допустимая деформация седла буртика гильзы цилиндра на поверхности контакта с вкладышем седла

Макс.: 0,03 (0,0012)

Таблица 7. Контрольные допуски на гильзу цилиндра

Раздел 1.3.1.1

Проверка и измерение отверстия гильзы цилиндра

Осмотр

Осмотрите отверстие гильзы цилиндра следующим образом:

- Проверьте стенку гильзы цилиндра на признаки чрезмерного износа или деформации.

- ·проверьте хонинговальную поверхность гильзы цилиндра на наличие повреждений, вызванных проникновением грязи в цилиндр.Если рисунок хонингования потускнел или больше не виден, выбросьте гильзу цилиндра.

См. рисунок «Неповрежденный образец хонингования» для неповрежденной схемы хонингования и см. рис. «Блеклый рисунок хонингования» для выцветшего рисунка хонингования.

Примечание. Незначительное обесцвечивание рисунка хонингования в области инверсии верхнего кольца не является достаточным основанием для браковки вкладыша.

Рис. 5. Неповрежденный шаблон хонингования

Рис. 6. Выцветший рисунок хонингования

- Выполните внешний визуальный осмотр гильзы цилиндра на наличие признаков кавитации и коррозии.Откажитесь от вкладыша, если замечены какие-либо повреждения.

Измерение

- Установите индикатор часового типа и быстродействующие штангенциркули с помощью штангенциркуля на внутренний диаметр гильзы цилиндра. Предварительно натяните индикатор часового типа до 5 мм (0,20 дюйма). См. рисунок

«Настройка циферблата»

для установки и перечислены в таблице

«Измерения гильзы цилиндра»

являются спецификациями.

1. Индикатор часового типа

2. Штангенциркули (для внутренних измерений)

3.Циферблатный суппорт

Рис. 7. Установка индикатора часового типа

Где измерять

Что измерять

Значение: мм (дюймы)

Точка измерения 1: в области уплотнительных колец

Внутренний диаметр гильзы цилиндра, класс A

127.990–127,995 (5,0390–5,0392)

Точка измерения 1: в области уплотнительных колец

Внутренний диаметр гильзы цилиндра, класс B

127,995–128,005 (5,0392–5,0396)

Точка измерения 1: в области уплотнительных колец

Внутренний диаметр гильзы цилиндра, класс C

128.

005–128.010 (5.0396–5.0398)

005–128.010 (5.0396–5.0398)Точка измерения 2: Верхняя точка переворота первого поршневого кольца

Макс.Износ гильзы цилиндра, измеренный вдоль оси A и оси B

0,08 (0,003)

В точке измерения 2 сравните ось A с осью B

Допустимый износ

Макс.: 0,08 (0,003)

Таблица 9. Размеры гильзы цилиндра

Примечание. Это измерение служит в качестве базовой линии для измерения фактического износа.

- Измерьте внутренний диаметр гильзы цилиндра в точке измерения 1: рядом с уплотнительным кольцом.См. рисунок

«Измерение внутреннего диаметра».

.

Рис. 8. Измерение внутреннего диаметра

- Сделайте первое измерение по продольной оси.

- Сделайте второе измерение под углом 90 градусов вдоль горизонтальной оси.

- Когда закончите, установите циферблатный индикатор на ноль.

- Сделайте первое измерение по продольной оси.

- Измерьте износ по внутреннему диаметру гильзы в точке измерения 2: верхняя точка переворота первого поршневого кольца.Измерьте гильзу цилиндра в обоих направлениях: вперед-назад и из стороны в сторону. См. рисунок

«Измерение точек»

. Технические характеристики приведены в таблице

«Измерения гильзы цилиндра»

.

1. Гильза цилиндра

2. Точка измерения 2 (верхняя точка переворота первого поршневого кольца)

Рисунок 9. Точки измерения

- Сделайте первое измерение вдоль продольной оси (ось A).

- Сделайте второе измерение под углом 90 градусов вдоль поперечной оси (ось B).

- Если износ составляет более 0,08 мм (0,003 дюйма), замените гильзу цилиндра.

- Проверить гильзу цилиндра на овальность. Если два измерения отличаются более чем на 0,010 мм (0,0004 дюйма), замените гильзу цилиндра.

- При необходимости заменить гильзу цилиндра. См. «1.3.1 Снятие гильзы цилиндра». .

Раздел 1.3.1.2

Измерение выступа гильзы цилиндра

Шаги измерения следующие:

- Очистите контактные поверхности блока цилиндров, гильзы цилиндра и измерительной пластины.

Примечание: Правильный выступ гильзы цилиндра необходим для обеспечения идеального уплотнения, когда прокладка головки блока цилиндров сжимается головкой блока цилиндров.

- Установите вкладыш и прокладку в блок без уплотнений.

- Установите измерительную пластину (J-46180)

на блоке цилиндров и гильзе цилиндра. Закрепите измерительную пластину на блоке, вставив болты крепления головки блока цилиндров в проставки, а затем вкрутив их в отверстия в блоке цилиндров. См. рисунок

«Установка измерительной пластины»

.

1. Болты головки блока цилиндров

Рис. 10. Установка измерительной пластины

- Затяните болты крепления головки блока цилиндров моментом 50 Н·м (37 lb·ft).