Гидрофобные материалы покрытия, состав

Вода является основой жизни. Она необходима каждому живому организму, существующему на Земле. Но в то же время, вода обладает и разрушительной силой. Не зря существует пословица, что «вода камень точит». И это действительно так, излишняя влажность способна нанести вред даже самым прочным конструкциям и материалам. В связи с этим, для обеспечения защиты предметов от намокания ученые химики изобрели специальное покрытие, способное отталкивать влагу. Покрытия, способные предотвратить намокание предметов, называются гидрофобными. Первое гидрофобное покрытие появилось в обиходе примерно 40 лет назад.

В настоящее время гидрофобные покрытия имеют огромную популярность. Абсолютно каждый человек сталкивается с использованием гидрофобных покрытий. Область их применения колоссально широка. Они применяются как для защиты обуви и различных гаджетов, так и для защиты строительных материалов, уже готовых построек, автомобилей и многого другого.

В зависимости от материала поверхности, а также от способа их нанесения все гидрофобные материалы подразделяются на:

- Лаки.

- Пропитки. Очень популярными являются во время строительства стен зданий и дорожек на террасах. Эффективным водоотталкивающим средством выступают для различных пористых поверхностей.

- Морилки. В основе данного гидрофобного покрытия лежит олифа. Такие морилки также отлично подойдут для защиты от влаги деревянных покрытий. Нанесение вещества происходит с помощью валика, кисти или же методом распыления.

- Краски. Имеет наиболее широкую область применения, так как подходит для абсолютно любых типов поверхностей. Гидрофобные краски легко наносятся, у них отсутствует запах, а также они являются гигиеничными.

- Жидкости, воски, аэрозоли. Такие покрытия предназначены для защиты обуви, стекол, мониторов компьютеров и экранов планшетов и телефонов. Они продаются во многих магазинах и не требуют специальных инструментов для их нанесения.

Однако, при покупке того или иного водоотталкивающего покрытия, следует помнить, что для каждого материала существует свое гидрофобное покрытие, состав которого адаптирован для нанесения на определенную поверхность. Нельзя, например, использовать гидрофобное покрытие для стекол, которое предназначено для защиты от влаги обуви, и наоборот.

Тем не менее, все гидрофобные покрытия, вне зависимости от своего состава, схожи по своим свойствам, которые направлены на защиту поверхности от влаги. К ним, в основном, относятся антиадгезионные свойства, абсолютная экологичность, способность образовывать на поверхности защитную пленку, предотвращающую впитывание влаги, запотевание (например, стекла), налипание грязи.

Гидрофобное покрытие для автомобиля

Автомобиль является тем транспортным средством, которое эксплуатируется при любых погодных условиях. А у некоторых владельцев, по причине отсутствия гаража, авто может даже зимовать на улице. В связи с этим, и сам кузов автомобиля, и многие детали подвергаются воздействию агрессивных сред, в том числе и влаге, которая является основным врагом железа и многих других декоративных элементов. А в комплексе с пылью и солью, которой так любят посыпать зимой дороги, влага является отличным средством, способным за считанные годы полностью привести в негодность лакокрасочное покрытие автомобильного кузова, что, в свою очередь, является причиной появления коррозии. Поэтому, транспортные средства очень нуждаются в хорошей защите. Линейка гидрофобных покрытий для автомобиля очень разнообразна. Она включает:

А у некоторых владельцев, по причине отсутствия гаража, авто может даже зимовать на улице. В связи с этим, и сам кузов автомобиля, и многие детали подвергаются воздействию агрессивных сред, в том числе и влаге, которая является основным врагом железа и многих других декоративных элементов. А в комплексе с пылью и солью, которой так любят посыпать зимой дороги, влага является отличным средством, способным за считанные годы полностью привести в негодность лакокрасочное покрытие автомобильного кузова, что, в свою очередь, является причиной появления коррозии. Поэтому, транспортные средства очень нуждаются в хорошей защите. Линейка гидрофобных покрытий для автомобиля очень разнообразна. Она включает:

- силиконовые гидрофобные покрытия с ингибиторами коррозии;

- кремнийорганические твердые гидрофобные покрытия;

- восковые покрытия;

- тефлоновые покрытия;

- соли жирных кислот и другие вещества.

Гидрофобные покрытия обладают антиадгезионными свойствами, обеспечивая отталкивание с поверхности не только влаги, но и различного рода загрязнения. Структура водоотталкивающих покрытий позволяет им просачиваться на достаточную глубину в поры краски и лака, где происходит их кристаллизация. В результате этого на поверхности образуется невидимая тонкая силиконовая или кремниевая пленка, которая предотвращает появление нежелательных царапин и сколов краски на кузове авто. Благодаря применению таких покрытий можно значительно продлить срок службы и молодость своему любимому автомобилю.

Структура водоотталкивающих покрытий позволяет им просачиваться на достаточную глубину в поры краски и лака, где происходит их кристаллизация. В результате этого на поверхности образуется невидимая тонкая силиконовая или кремниевая пленка, которая предотвращает появление нежелательных царапин и сколов краски на кузове авто. Благодаря применению таких покрытий можно значительно продлить срок службы и молодость своему любимому автомобилю.

Большинство таких покрытий для автомобиля имеют консистенцию, которая не требует специальных навыков и специального оборудования для их нанесения. Благодаря этому, абсолютно каждый человек может нанести гидрофобное покрытие своими руками на кузов автомобиля, соблюдая при этом инструкцию по применению покрытия, которая написана на упаковке.

Кроме того, на рынке существуют и более профессиональные гидрофобные покрытия для автомобиля, нанесение которых в домашних условиях невозможно, а требуют определенных знаний и техники. К таким покрытиям относятся:

- Специальная защитная пленка, обладающая уникальным составом.

После нанесения данного покрытия поверхность становится менее уязвима к различного рода механическим повреждениям, а также уже существующие царапины становятся менее заметными. Данная технология защиты кузова автомобиля является на сегодняшний день наиболее доступной среди всех остальных.

После нанесения данного покрытия поверхность становится менее уязвима к различного рода механическим повреждениям, а также уже существующие царапины становятся менее заметными. Данная технология защиты кузова автомобиля является на сегодняшний день наиболее доступной среди всех остальных. - Покрытие, предназначенное для нанесения на полированную поверхность автомобиля. Данные покрытия имеют густую консистенцию, напоминающую гель. После нанесения таких покрытий образуется специальная пленка, обладающая эффектом «лотоса» — мелкие капли попадающей на кузов воды соединяются в крупные и вместе с грязью смываются с поверхности.

- «Жидкое стекло». Данное покрытие способно не только соответствующим образом защитить поверхность, но и вернуть лакокрасочному покрытию автомобильного кузова первозданный блеск. Покрытие имеет принципиальное отличие от всех остальных гидрофобных покрытий, которое заключается в его составе. «Жидкое стекло» способно проникнуть достаточно глубоко в лакокрасочное покрытие кузова, тем самым усилив его молекулярную структуру.

Кроме этого, покрытие очень прочное и долговечное.

Кроме этого, покрытие очень прочное и долговечное. - Нанокерамика. Данное покрытие чем-то похоже на «жидкое стекло», поскольку также надежно и длительно способно сохранить в целостности и сохранности кузов автомобиля вместе с покраской. Предотвращает появление сколов и царапин. Также является устойчивым не только к воздействию агрессивной влажной среды, но и многим химическим веществам.

В настоящее время каждый владелец автомобиля может выбрать гидрофобное покрытие по своему вкусу. Каким бы оно не было, в любом случае, кузов и лакокрасочное покрытие будут защищены от воздействия влаги и загрязнения.

Гидрофобные материалы — Справочник химика 21

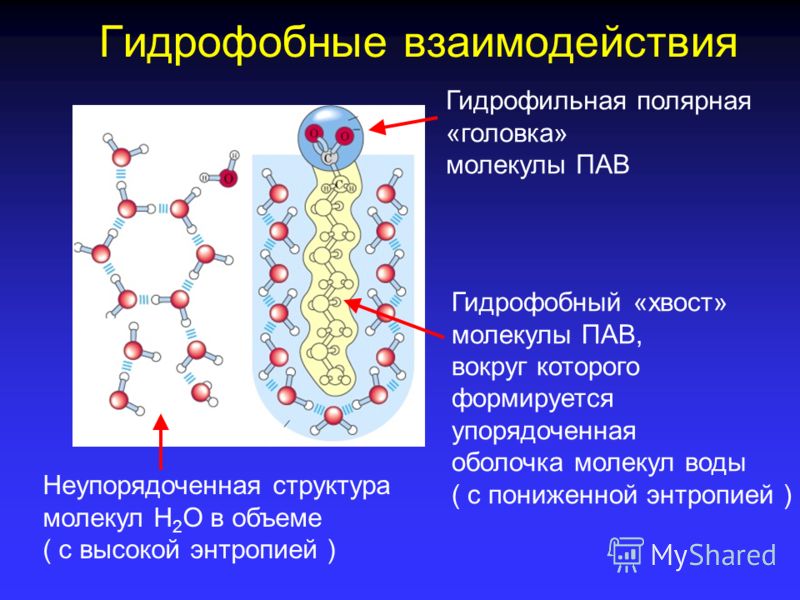

Ребиндером терминологии, гидрофильность твердого тела означает смачивание его водой, а гидрофобность — отсутствие смачивания водой. При этом гидрофобные тела являются, как правило, олеофильными, т.е. легко смачиваются нефтью и нефтепродуктами. Причиной различного уровня гидрофобности материалов является различный энергетический уровень их поверхности. Материалы, поверхность которых характеризуется наличием большого количества сильнополярных групп, таких как ОН, КН2, СООН, СОМН и др., создающих значительное свободное силовое поле, имеют, как правило, повышенный уровень гидрофильности (например, целлюлоза, лен и др.). В отличие от них, материалы, не имеющие полярных групп на поверхности вещества (например, тефлон, нейлон и др.), в большинстве своем гидрофобны. [c.83]

Материалы, поверхность которых характеризуется наличием большого количества сильнополярных групп, таких как ОН, КН2, СООН, СОМН и др., создающих значительное свободное силовое поле, имеют, как правило, повышенный уровень гидрофильности (например, целлюлоза, лен и др.). В отличие от них, материалы, не имеющие полярных групп на поверхности вещества (например, тефлон, нейлон и др.), в большинстве своем гидрофобны. [c.83]

Наибольшее применение в качестве сорбента получили гели гидрофобных материалов, например полистирола, сшитого дивинил-бензол ом В таких гелях практически полностью отсутствуют эффекты адсорбции анализируемых проб. В последнее время широко распространены макропористые стекла, которые обладают по сравнению с полимерным сорбентом рядом преимуществ (жесткость частиц, варьирование размеров пор, химическая стабильность) и недостатков (повышенная сорбция на них полимеров).

А. В. Думанский показал, что количество прочно связанной воды (Л) более правильно определять по той предельной величине адсорбции, при которой теплота смачивания (Q) близка к нулю [1]. Из наших данных [66] следует, что величину А можно найти по изотерме адсорбции при относительном давлении паров воды р/р5 = 0,95. Для количественной оценки гидрофильности дисперсных материалов может служить отношение Q/A. В зависимости от типа материала оно изменяется от 30 ООО до 420 Дж/моль [66]. Условной границей между гидрофильными и гидрофобными материалами можно считать отношение Р/Л = 3750 н-4200 Дж/моль. [c.32]

В. Думанский показал, что количество прочно связанной воды (Л) более правильно определять по той предельной величине адсорбции, при которой теплота смачивания (Q) близка к нулю [1]. Из наших данных [66] следует, что величину А можно найти по изотерме адсорбции при относительном давлении паров воды р/р5 = 0,95. Для количественной оценки гидрофильности дисперсных материалов может служить отношение Q/A. В зависимости от типа материала оно изменяется от 30 ООО до 420 Дж/моль [66]. Условной границей между гидрофильными и гидрофобными материалами можно считать отношение Р/Л = 3750 н-4200 Дж/моль. [c.32]

Широкое распространение при обезвоживании нефтепродуктов получили методы, основанные на применении пористых перегородок (фильтрационные методы) Отделение свободной воды в пористых перегородках, обладающих гид рофильными свойствами, происходит за счет впитывания фильтрующим материалом влаги до полного его насыщения. Перегородки, изготовленные из гидрофобных материалов, проницаемы для нефтепродуктов, но не пропускают содержащиеся в нем капли воды.

В гидрофобизированных электродах оптимальное распределение газа и жидкости в пористом теле достигается введением в него гидрофобных материалов (рис. 122,6). В качестве материала таких электродов используют высокодисперсные платиновые металлы в чистом виде [c.223]

Анализ уравнения (11.24) показывает, что жидкости, не смачивающие поверхность, могут проникать в мелкие поры и капилляры гидрофобных материалов под действием значительного давления. Например, в парафинированные капилляры (0 1О5°) диаметром 0,1 мм вода может проникнуть, если ее уровень над поверхностью составляет около 0,1 м.

П. нестойки в конц. к-тах, а при т-рах выше 50 °С-также и в углеводородах. Устойчивость П. к галогеналканам и ароматич. углеводородам, спиртам, кетонам возрастает с увеличением степени кристалличности и при сшивании полимера-основы. П.-гидрофобные материалы, отличающиеся высокой влаго- и водостойкостью. [c.458]

П.-гидрофобные материалы, отличающиеся высокой влаго- и водостойкостью. [c.458]

У гидрофобных материалов разность полярностей по отношению к неполярным жидкостям меньше, чем по отношению к воде. В гидрофобных твердых телах преобладают гомеополярные связи К гидрофобным материалам относятся фафит, сера, сульфиды тяжелых. металлов, органические вещества, многие полимеры( тефлон, полиэтилен и др.). [c.98]

Приведенные в таблице данные убедительно доказывают существование четкой зависимости увеличения поглотительной способности гидрофобных материалов от толщины нефтяной пленки. [c.96]

Поглотительная способность гидрофобных материалов [c.97]

Хорошо смачиваемые поверхности, отличающиеся большим сродством с водой, называются гидрофильными, а не смачивающиеся — гидрофобными. Угольное вещество по своей природе является гидрофобным материалом, а породообразующие минералы, как правило, гидрофильны. [c.222]

[c.222]

Для количественной оценки гидрофильности дисперсных материалов может служить отноше ние Q/Л. В зависимости от типа материала оно изменяется oi 30 ООО до 420 Дж/моль [51. Условной границей между гидрофильными и гидрофобными материалами можно считать отношение Q/Л = 3750—4200 Дж/моль. [c.58]

При выборе сорбентов для равновесного концентрирования примесей атмосферного воздуха необходимо учитывать их гидрофильные свойства. Пары воды, содержащиеся в воздухе, улавливаются насадкой, существенно изменяя ее сорбционные свойства, что в итоге может привести к большим ошибкам [3]. Чтобы уменьшить вредное влияние влаги, для равновесного концентрирования примесей атмосферного воздуха необходимо применять гидрофобные материалы — насадки с неполярными жидкими фазами, но лучше всего пористые полимеры — порапаки [5], тенакс и др. [c.186]

Состав битума существенно сказывается на свойствах битумных блоков. Увеличение количества асфальтенов приводит к более слабому сцеплению минеральных составляющих с гидрофобным материалом и к увеличению скорости вымывания радионуклидов.

Однако и в случае гидрофобных материалов (Ф-4, Ф-4-МБ-2) в условиях повышенной влажности процессы релаксации заряда [c.199]

В качестве индикаторных электродов в инверсионной вольтамперометрии используют главным образом графитовые электроды в виде стержней, выточенных из графита марки В-3, диаметром 5— 6 мм, длиной 10—15 мм (рис. 9.19). Рабочей поверхностью электрода является его торец, боковая поверхность покрыта парафином или полиэтиленом. Графитовые электроды дают большой остаточный ток вследствие восстановления кислорода в их порах. Для уменьшения остаточного тока графитовые стержни пропитываются в вакууме гидрофобными материалами, например воском, парафином, эпоксидной и силиконовой смолами, тефлоном. [c.159]

[c.159]

Сырые и очищенные жирные кислоты и их мыла, нефтяные сульфонаты и сульфированные жирные кислоты тоже широко используются в качестве коллекторов при флотации плавикового шпата, природных фосфатов, железных руд и неметаллических ископаемых. В этих случаях расход реагента гораздо выше —от 90 до 900 г на 1т руды. Катионные коллекторы (такие как жирные амины и соли аминов) широко используются для флотации кварца, поташа и силикатных минералов в количестве от 4 до 900 г на 1 г. Мазут и керосин используются как коллекторы для угля, графита, серы и молибденитов, так как они легко адсорбируются естественными гидрофобными материалами. На практике только второй пенообразователь часто используется для флотации этих минералов. Эти углеводороды используются также для разбавления сульфонатов, жирных кислот и жирных аминов при флотации неметаллических ископаемых. [c.369]

Гидрофобные материалы (сера, парафин, масла и другие углеводороды) не адсорбируют водяных паров и поэтому не образуют проводящих пленок влаги даже при относительной влажности воздуха 100%. [c.169]

[c.169]

В заключение можно отметить, что увеличение относительной влажности до 70% во многих случаях может быть рекомендовано для отвода зарядов статического электричества с ненагретых гидрофильных материалов. Для устранения зарядов с нагретых поверхностей и гидрофобных материалов следует применять другие средства. [c.170]

Массоперенос молекул воды в полимерах имеет ряд особенностей. В гидрофобных материалах имеет место слабое взаимодействие молекул воды с матрицей материала (низкая растворимость), однако происходит взаимодействие молекул воды друг с другом, обусловливающих специфический механизм переноса. [c.290]

Растворы с концентрацией элементов адсорбция стенками посуды. Снизить эти потери можно, используя емкости из органических гидрофобных материалов — полиэтилена и фторопласта-4, вводя комплексообразователи, подкисляя раствор. [c.338]

Равновесное значение поверхностного сопротивления, достигаемое при 100%-ной относительной влажности среды, практически ие зависит от абсорбции влаги. Так, высокие значения поверхностного сопротивления наблюдаются у таких гидрофобных материалов, как силиконовый каучуки политетрафторэтилен. Однако Томпсон считает, что результаты, полученные Филдом, ошибочны, так как для достижения равновесных значений поверхностного сопротивления требуются значительно более длительные экспозиции (даже для образцов, склонных к абсорбции влаги), чем использованные в работе Филда. Тем ие менее измерения Филда весьма полезны для сопостав- [c.113]

Так, высокие значения поверхностного сопротивления наблюдаются у таких гидрофобных материалов, как силиконовый каучуки политетрафторэтилен. Однако Томпсон считает, что результаты, полученные Филдом, ошибочны, так как для достижения равновесных значений поверхностного сопротивления требуются значительно более длительные экспозиции (даже для образцов, склонных к абсорбции влаги), чем использованные в работе Филда. Тем ие менее измерения Филда весьма полезны для сопостав- [c.113]

Волан обеспечивает высокую адгезию полиэфирной смолы к стекловолокну, но не устраняет полностью вредное влияние влаги. Гаран же является более гидрофобным материалом и обладает как адгезионными, так и водоотталкивающими свойствами. [c.238]

Измельчение в коллоидной мельнице проводят всегда в жидкой среде. Для измельчения гидрофильных материалов в качестве дисперсионной среды применяют воду, а для гидрофобных материалов, например для угля или графита, некоторые органические жидкости, по возможности неполярные. Для предотвращения коагуляции коллоидов и для облегчения дробления в дисперсионную среду (жидкость) обязательно добавляют вещества, действующие как защитные коллоиды. Для этой цели чаще всего [c.272]

Для предотвращения коагуляции коллоидов и для облегчения дробления в дисперсионную среду (жидкость) обязательно добавляют вещества, действующие как защитные коллоиды. Для этой цели чаще всего [c.272]

Показано, что применение ОСК-технологии позволяет при обеспечении условий течения реакций карбонизации получить порошкообразные гидрофобные материалы с высокими геомехани-ческими показателями. При этом данная технология не ограничивает положительного воздействия биоценозов на грунты, обработанные негашеной известью. [c.224]

В гидрофобизированных электродах, разработанных Л. Нидрахом и X. Элфордом, оптимальное распределение газа и жидкости в пористом теле достигается введением в него гидрофобных материалов (рис. 122,6). В качестве материала таких электродов используют высокодисперсные платиновые металлы в чистом виде пли на носителе (карбидах металлов, угле и т. п.). В качестве гидрофобизатора и одновременно связующего вещества применяют фторопласт или полиэтилен. Гидрофобизированный катализатор наносится на металлическую сетку или на пористую подложку из угля, пластмассы или других материалов. Запорным слоем электродов служит мелкопористая гидрофильная подложка или более гидрофильный наружный слой катализатора. Для гидрофобизированных электродов характерно постепенное увеличение степени гидро-фобности по мере перехода от электролита к газу. Гидрофобизированные электроды тоньше и легче, чем гидрофильные, поэтому их применение позволяет повысить удельную мощность топливного элемента. Кроме того, эти электроды могут работать практически при отсутствии перепада давления газа. [c.238]

Более радикальное изменение свойств поверхности происходит при введении в жидкую фазу ПАВ трех других групп, способных энергично адсорбироваться на межфазной поверхности. Если происходит физическая адсорбция ПАВ, отвечающая правилу уравнивания полярностей, то смачивание поверхностей резко улучшается — вплоть до перехода к растеканию. Так, поверхности гидрофобных материалов могут смачиваться водой при добавлении в воду самых разнообразных ПАВ, способных к адсорбции на межфазной поверхности вода — масло. Наоборот, гидрофобиэация поверхности возможна, как уже отмечалось выше, при введении в водный раствор хемосорбирующихся ПАВ это явление широко используется в процессах флотационного обогащения полезных ископаемых и будет подробнее рассмотрено нами в следующем параграфе. [c.105]

Наоборот, гидрофобиэация поверхности возможна, как уже отмечалось выше, при введении в водный раствор хемосорбирующихся ПАВ это явление широко используется в процессах флотационного обогащения полезных ископаемых и будет подробнее рассмотрено нами в следующем параграфе. [c.105]

Нефтяные битумы, содержащие небольшое количество ПАВ, сцепляются лучше с гидрофобными материалами, а природные битумы и дегти, в которых значительно больше асфальтогеновых и карбоновых кислот [157], — с гидрофильными материалами. Битумы из крекинг-остатков имеют большую поверхностную активность по сравнению с другими битумами, и поэтому образуют водоустойчивые асфальтовые смеси с гидрофильными каменными материалами. [c.87]

Полиакрилат. Сшивка дивинилбензолом придает некоторую гидрофобность материалу матрицы, но заметно меньшую, чем в случае полистирола. Ионогенными группами служат сами карбоксильные группы остатков акриловой кислоты плотность их расположения, очевидно, очень высока. Механические и физические параметры — примерно такие же, как у полистирола. Иногда встречаются матрицы на основе полимеров метакриловой кислоты. [c.250]

Механические и физические параметры — примерно такие же, как у полистирола. Иногда встречаются матрицы на основе полимеров метакриловой кислоты. [c.250]

Активные дисковые нефтесборщики представляют собой нефтезаборное устройство и ряд вращающихся дисков, конфигурация которых может быть самая разнообразная — от округлых, до звездчатых и тороидальных. Суммарная площадь дисков намного превышает контактную площадь поверхности роторных и ленточных нефтесборщиков. Диаметр дисков составляет от 100 до 500 мм, выполненных из металла, полиэтилена, полипропилена, фторопласта и других гидрофобных материалов. Расстояние между дисками от 20 до 100 мм. При контакте вращающихся дисков с водной поверхностью, загрязненной нефтепродуктами, происходит сорбирование нефтяной пленки на их поверхности и подъем ее выше уровня воды. Съем нефтепродуктов с дисков осуществляют несъемные скребки. Откачку производят пневматические, гидравлические и электроприводные насосы. Отличительной особенностью дисковых нефтесборщиков является высоких уровень стабильности их работы в условиях повышенного волнения. Дисковые нефтесборщики обладают значительной площадью контакта с нефтяной пленкой и имеют более высокую [c.47]

Дисковые нефтесборщики обладают значительной площадью контакта с нефтяной пленкой и имеют более высокую [c.47]

Поглощение нефти и нефтепродуктов при локализации и ликв11дации аварийных разливов на поверхности воды и суши гидрофобными порошковыми материалами, вместе с тем, не сводится только к процессу поверхностной адсорбции. Процесс адсорбции в реальных условиях доминирует лишь только в случае очистки поверхности водоемов от тонких мономолекуляр-ных пленок нефти и нефтепродуктов. В случае применения порошковых адсорбентов для очистки сильно загрязненной нефтью поверхности воды, наряду с процессом адсорбции, протекает процесс сгущения нефти вследствие образования суспензии гидрофобных частиц в данной жидкой фазе. Порошковые гидрофобные материалы в данном случае выступают как веще-ства-сгустители. При контакте твердых олеофильных частиц с большим количеством нефти вокруг них образуются мицеллы, взаимодействующие между собой с образованием своеобразной сетчатой структуры, что значительно увеличивает вязкость суспензии в целом, приводя при достижении больших концентраций порошковых адсорбентов в нефти к образованию достаточно плотных конгломератов. [c.89]

[c.89]

Днспергированне и задержка дисперсной фазы. Чтобы получить наибольшую межфазную поверхность, при которой массонередача эффективна, нужно диспергировать ту фазу, производительность по которой максимальна. Однако создаются некоторые трудности при диспергировании водной фазы в колонных экстракторах, так как многие материалы насадки предпочтительно смачиваются водной фазой. В этом случае дисперсная фаза будет двигаться через колонну не отдельными каплями, а потоками, пленками и большими каплями неправильной формы, что приведет к ухудшению работы экстрактора. В качестве насадок в таком процессе желательно применять гидрофобные материалы, если они устойчивы в условиях экстракции. [c.112]

Рассматриваемый метод применяется также для изучения свойств гид-рофильпо-гидрофобных материалов. В этом случае можно найти распределение гидрофобной и гидрофильной компоненты в материале, что необходимо знать для онределения реальной модели пористого тела [3]. [c.215]

Многие металлы не обладают заметно гидрофобными или гидрофильными свойствами поэтому перфорированные тарелки, изготовленные из таких материалов, в большей части случаев работают удовлетворительно, хотя тарелки с выштампо-ванными соплами или отверстиями более предпочтительны. Гидрофобными материалами являются сплав железа, молибдена и меди ( Tron an ) , а также большая часть пластмасс, особенно полиэтилен, полипропилен и фторопласты. Поэтому перечисленные материалы не следует применять при диспергировании органических жидкостей. [c.524]

Опубликованы работы об изготовлении тонкодисперсных кремнекислот и силикатов, которые используются в качестве наполнителей при производстве резины [561—567]. Для этих же целей используют полимерный оксимид кремния и кварц [568— 569]. Опубликовано применение алюмосиликатов для огнеупоров [570—573]. Приведен способ обработки бумаги кремнеземом [574]. Последний также используется для получения гидрофобных материалов [575, 576]. Сообщены данные о применении силиката натрия для изготовления геля, служащего для осушки газов [577], приготовления смазок [578]. Гюбнером [579] рассматриваются области использования искусственных и естественных камней в качестве шлифовальных кругов. Каутским с сотрудниками [580] сообщено о применении силоксена в лабораторной практике в качестве восстановителя. Как указывает Меррил [581], синтетические слюды — хорошие заменители слюды в специальных прецизионных электронных трубках. Опубликован способ изготовления слюдяной бумаги [582]. Приведены данные о применении слюды в промышленности в качестве изоляционного материала [583—595]. [c.318]

Сопоставление энергии дисперсионного взаимодействия органических молекул и молекул воды с поверхностью гидрофобного адсорбента показывает, что на границе раздела адсорбент-вод-ный раствор должны накапливаться преимущественно органиче-скйе молекулы, являющиеся гораздо более сложными многоэлектронными системами, чем молекульг воды. Ситуация коренным образом изменяется, если поверхность адсорбента гидрофильна, т. е. содержит значительное число групп и отдельных атомов, способных к образованию водородных связей. В этом случае дисперсионная энергия взаимодействия органических молекул с адсорбентом оказывается в 2—2,5 раза меньше энергии водородной связи адсорбента с молекулами воды. Соответственно с этим на поверхности раздела гидрофильный адсорбент — Водный раствор преимущественно концентрируются молекулы воды и отношение количеств молекул органического компонента и воды в равновесном растворе после адсорбции возрастает (явление так называемой отрицательной адсорбции из раствора). Отсюда следует, что в общем случае гидрофильные адсорбенты для избирательной адсорбции органических веществ из водных растворов непригодны независимо от того, насколько хорошо они сорбируют эти вещества из паров или паро-газовых смесей. Лишь в тех случаях, когда сложные органические молекулы содержат элементы структуры или функциональные группы, способные взаимодействовать с функциональными группами или атомами поверхности адсорбента за счет образования водородных связей или ион-дипольного притяжения, применение гидрофильных полярных адсорбентов может оказаться целесообразным для решения технологических задач, связанных с адсорбцией таких веществ из водных растворов. В основном же эффективные адсорбенты органических соединений из водных растворов следует искать среди гидрофобных материалов, адсорбция на которых обусловлена преимущественно дисперсионными силами. [c.26]

Умные гидрофобные покрытия

Новые достижения в области материаловедения позволили создать умные функциональные покрытия, сочетающие в себе гидрофобные свойства с расширенной функциональностью, для промышленных, бытовых, медицинских и военных сфер применения. В данной статье рассматривается, как изготавливаются эти умные покрытия и как они могут быть использованы в будущем.

СОЗДАНИЕ УМНЫХ, ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ

Что мы подразумеваем под «умным» или функциональным покрытием? Проще говоря, это покрытие, которое разработано так, что оно реагирует на окружающую среду определенным образом. Функциональные покрытия можно изготовить таким образом, чтобы они реагировали на конкретное воздействие, например, присутствие воды или других химических веществ, или физическое воздействие, например, температуру, электричество или свет. Гидрофобные материалы и покрытия используются на протяжении десятилетий. Сейчас ученых интересуют не только стандартные водоотталкивающие свойства, но и внедрение дополнительных возможностей для более специализированных областей применения. Функциональные покрытия создают путем изменения наноструктуры или химического состава самого покрытия или введения добавок для изменения способа реагирования покрытия в условиях определенного воздействия. Эти чувствительные к воздействию материалы могут химически или физически реагировать на окружающую их среду различными способами.

Например:

- Самоочищающиеся покрытия могут реагировать на определенные загрязняющие вещества и разбивать их на менее проблемные побочные продукты.

- Чувствительные полимерные покрытия могут изменять рельеф поверхности под воздействием света, чтобы модулировать такие характеристики как смачиваемость или поверхностное трение.[1]

- Капсула Battelle Smart Corrosion Detector® обнаруживает следы от химического воздействия и коррозии и высвобождает действующее вещество для устранения повреждений.

СОЗДАНИЕ ДОБАВКИ ДЛЯ САМООЧИЩАЮЩИХСЯ ПОРОШКОВЫХ ПОКРЫТИЙ

Одним из примеров умной гидрофобной поверхности может служить новое химически стойкое покрытие (CARC), разработанное компанией Battelle для вооруженных сил США. Покрытия CARC используются для защиты военной инфраструктуры, транспортных средств и оборудования от таких химических веществ, как иприт и нервно-паралитические отравляющие вещества (зарин или ви-экс) в зонах боевых действий. Традиционно покрытия CARC изготавливают путем добавления большого объема таких же пигментов и наполнителей, которые используются в красках, имеющихся в продаже.

Такое добавление делает краску до некоторой степени гидрофобной, замедляя поглощение химических веществ покрытием и обеспечивая время для очистки от загрязнений.

С другой стороны, порошковое покрытие, разработанное компанией Battelle, активно отталкивает и обеззараживает химические вещества, обеспечивая более эффективную и длительную защиту. Вместо того, чтобы просто отталкивать химическое вещество, покрытие фактически разлагает остаточные следы загрязнения на менее вредные вещества. Новое покрытие CARC может существенно снизить затраты на очистку и окраску для военных.

Вместо дорогостоящей очистки и обезвреживания, персонал может рассчитывать на покрытие, которое очищает само себя. Материал можно добавить к любой краске или покрытию в виде порошка.

Рисунок 1. Гидрофобно модифицированные смешанные оксиды металлов.

Умное покрытие CARC имеет двойную функциональность (рисунок 1), что позволяет ему отталкивать химические вещества на водной основе и самоочищаться от загрязнений:

- Модифицированные смешанные оксиды металлов обеспечивают гидрофобные свойства.

- Катионная кремнийдиоксидная группа разработана для очищения поверхности посредством реакции с любыми остаточными следами химических веществ и их разложение на безвредные соединения.

При проведении испытаний катионную кремнийдиоксидную добавку соединяли с порошком Powdura Polyester TGIC® в различных количествах (0-5 вес.%) и наносили на панели из стали и алюминия, обработанные с помощью Prekote®.

После нанесения и отверждения покрытий проверяли их химическую стойкость с помощью испытаний на смачиваемость поверхности (рисунок 3), поверхностную энергию (рисунок 2) и стойкость к воздействию метилэтилкетона (таблица 1). Эти испытания показали, что добавка обеспечивает превосходную устойчивость к химическому воздействию, причем стойкость повышается с увеличением количества используемой добавки. Помимо перечисленных испытаний, также были проведены испытания механических свойств (таблица 1), которые показали, что покрытия с добавкой сохраняют отличные механические свойства. По сравнению с традиционными порошковыми покрытиями функциональное катионное покрытие на основе диоксида кремния демонстрирует более высокую водостойкость и стойкость к растворителю, более низкую поверхностную энергию и увеличение химической стойкости.

Рисунок 2. Результаты измерения поверхностной энергии порошкового покры-тия Powdura Polyester TGIC с катионной кремнийдиоксидной добавкой в раз-личных количествах.

Рисунок 3. Результаты измерения краевого угла смачивания порошкового по-крытия Powdura Polyester TGIC с катионной кремнийдиоксидной добавкой в различных количествах.

В данном покрытии CARC была также предусмотрена способность к самоочищению от загрязнений. Порошки оксидов металлов, такие как оксид магния, оксид алюминия, оксид цинка, оксид кальция и диоксид титана, были исследованы на предмет обезвреживания отравляющих химических веществ. [2-7] Было высказано предположение, что химические вещества адсорбируются на оксидах металлов (рисунок 4), а их окисление и гидролиз происходят на адсорбированных участках.

Рисунок 4. Адсорбция типичного соединения зарина на оксиде магния. Источ-ник: Morris Group Virginia Tech.

Это приводит к превращению отравляющих химических веществ в безопасные (или менее опасные) продукты. Функциональная кремнийдиоксидная группа может быть подобрана в соответствии с различными эксплуатационными требованиями. Подобную технологию очистки поверхности можно разработать для других областей применения в потребительских и промышленных сферах, например, промышленные краски, которые реагируют с токсинами и канцерогенами, разрушая их на менее вредные вещества. Ее также можно использовать в материалах и оборудовании для аварийно-спасательных служб или работников заводов и лабораторий, которые подвергаются воздействию токсичных или канцерогенных веществ.

ДОПОЛНИТЕЛЬНЫЕ ОБЛАСТИ ПРИМЕНЕНИЯ УМНЫХ ГИДРОФОБНЫХ ПОКРЫТИЙ

Применение умных гидрофобных поверхностей не ограничивается удалением опасных химических веществ и токсинов. Функциональные покрытия можно разработать для разнообразных целей, например:

- Противомикробное действие. Противомикробные покрытия могут помочь уменьшить перекрестное загрязнение поверхностей и внутрибольничных инфекций в лечебных учреждениях. Благодаря гидрофобным свойствам эти покрытия могут предотвратить адгезию микроорганизмов. Дополнительную функциональность можно обеспечить путем добавления функциональных групп, способных обнаруживать химические признаки бактерий и выполнять определенные действия, например, изменять цвет или электрические свойства, чтобы обозначить загрязнение.

- Предотвращение биологического обрастания. Прибрежная инфраструктура и морские суда предрасположены к биологическому обрастанию мелкими морскими организмами, такими как мидии и ракушки. Функциональные покрытия можно разработать таким образом, чтобы они снижали способность морских организмов и бактерий приклеиваться к кораблям, буровым вышкам, швартовным цепям и другим прибрежным объектам инфраструктуры. Снижение биообрастания в судоходной отрасли не только защищает судно и уменьшает сопротивление, но и может способствовать меньшему распространению инвазивных видов во всем мире.

- Антикоррозионное действие. Функциональные покрытия могут обеспечить повышенную защиту объектов инженерной инфраструктуры, нефтегазопроводов и нефтегазового оборудования, индивидуальных и военных транспортных средств, и других элементов инфраструктуры. В дополнение к действию описанной выше капсулы Smart Corrosion Detector, функциональные поверхности могут быть разработаны для обнаружения и реагирования на присутствие бактерий, вызывающих коррозию.

- Защита от обледенения. Гидрофобные поверхности могут уменьшить нарастание льда на крыльях самолета, объектах инженерной инфраструктуры и других наружных компонентах.

Разработка покрытия, которое отвечает всем необходимым требованиям и при этом обеспечивает одну из перечисленных дополнительных функций, – это сложная задача, требующая определенных усилий. Единственное, в чем мы можем быть уверенны, это то, что через 10 лет мы будем стремиться производить покрытия, которые бы обеспечивали еще более расширенные дополнительные функции, чем сейчас.

ВОПРОСЫ РАЗРАБОТКИ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ

Разработка функциональных гидрофобных поверхностей требует оптимального сочетания функциональных требований и других механических и эксплуатационных характеристик с учетом экономических и нормативных факторов.

Изменение состава покрытия для введения функциональных групп может изменить его свойства не так, как ожидалось; полученная поверхность может быть менее твердой, менее прочной, менее цветостойкой или может демонстрировать другие негативные характеристики. С другой стороны, состав может зависеть от материалов, которые могут быть дорогостоящими, труднодоступными, опасными, токсичными или подлежать жесткому регулированию. Поиск верного решения возлагается на материаловедов, которые оценивают ряд факторов:

- Необходимые функциональные и технические характеристики. Какое покрытие необходимо получить? Каким эксплуатационным характеристикам оно должно соответствовать (например, твердость, долговечность и так далее)? Каков предполагаемый срок службы?

- Условия эксплуатации. Где и кем будет использоваться покрытие (например, больница, коммунально-бытовые или военно-полевые условия)? Какому воздействию будет подвергаться материал в процессе использования (например, вода, химические вещества или другие материалы)? С какими материалами он должен быть совместим, включая подложку и другие материалы, с которыми он будет соприкасаться?

- Цепь поставок, возможности производства и экономические вопросы. Является ли предложенное решение экономически целесообразным? Легко ли его масштабировать для производства? Предполагается ли использование редких материалов с ограниченным числом поставщиков? Насколько дорогие материалы? В каком ценовом диапазоне должен находиться готовый продукт?

- Безопасность, охрана окружающей среды и нормативное регулирование. Каким видам регулирования подлежит продукт? Должен ли продукт проходить проверку Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов США или другими контролирующими органами? Какое воздействие на окружающую среду будет оказано в течение всего жизненного цикла продукта, включая производство, эксплуатацию и утилизацию (например, выделяет ли покрытие химические вещества или наночастицы)?

При разработке умных гидрофобных покрытий материаловеды должны учитывать все эти факторы. Функциональное покрытие, которое соответствует техническим требованиям, но не пригодно для масштабного производства или не прошло нормативный контроль, нельзя вывести на рынок. В компании Battelle научный коллектив, работающий по программе Surface Science, разрабатывает готовые к выходу на рынок покрытия, которые соответствуют конкретным функциональным и эксплуатационным требованиям, для военной, промышленной и потребительской областей применения. По мере того, как достигаются определённые успехи в области материаловедения, особенно в наноматериалах и материалах, чувствительных к воздействию, перспективы умных гидрофобных покрытий становятся практически безграничными.

В будущем краски и покрытия могут стать чем-то гораздо большим, чем просто красивая поверхность. Многие из них будут умными, функциональными материалами, которые реагируют на окружающую их среду и изменяют ее.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

- Стумпел Дж.; Вроер Д.; Шеннинг А. Чувствительные к свету полимерные покрытия. Журнал Chemical Communications. Выпуск 100, (сентябрь 2014 г.). Получено в ноябре 2016 г. с сайта: http://pubs.rsc.org/en/Content/ArticleLanding/2014/CC/C4CC05072J#!divAbstract.

- Обезвреживание боевых химических веществ с помощью наноразмерных оксидов металлов. В защиту применения наноматериалов, Американское химическое общество: Вашингтон, округ Колумбия, 2009 г.; стр. 139-152.

- Джордж У.У. Обезвреживание боевых химических веществ с помощью наноразмерных оксидов металлов. Наноразмерные материалы в химии: экологичное применение, Американское химическое общество: 2010 г.; вып. 1045, стр. 125-136.

- Махато Т.Х.; Прасад Г.К.; Сингх Б.; Ачария Дж.; Сривастава А.Р.; Виджайрагхаван Р. Применение нанокристаллического оксида цинка для дегазации зарина. Журнал Journal of Hazardous Materials, 2009 г., 165 (1–3), 928-932.

- Мартьянов И.Н.; Клабунде К.Дж. Фотокаталитическое окисление газообразного 2-хлорэтилэтилсульфида TiO2. Журнал Environmental Science & Technology 2003 г., 37 (15), 3448-3453.

- Прасад Г.К.; Махато Т.Х.; Сингх Б.; Панди П.; Рао А.Н.; Ганесан К.; Виджайрагхаван Р. Дегазация сернистого иприта на наноструктурах из оксида марганца. AIChE Journal 2007, 53 (6), 1562-1567.

- Шейнкер В.Н.; Митчелл М.Б. Количественное исследование распада диметилметилфосфоната (DMMP) на оксидах металлов при комнатной температуре и выше. Химия материалов, 2002, 14 (3), 1257-1268.

Водоотталкивающие пропитки и гидрофобные покрытия для кирпича и бетона

Гидрофобная пропитка для бетона делает основания более устойчивыми к воздействию воды, растворов солей, повторяющимся циклам замораживания и оттаивания. При этом основание сохраняет свою паропроницаемость, что немаловажно для долговечности и сохранения внешнего вида поверхности.

Составы «Гидрозо» эффективно защищают фасады из бетона, штукатурки, кирпича, декоративной керамики от воздействия внешних факторов, надолго сохраняют их прочность и защищают от загрязнений.

Цена на гидрофобизирующую пропитку для бетона

Цена на гидрофобизирующую пропитку для бетона зависит от её состава и технических характеристик. Специалисты компании «Гидрозо» помогут рассчитать нужный объём пропитки и её стоимость.

Мы предлагаем водонепроницаемую пропитку для бетона разных механизмов действия:

- Маногард 237 — водная эмульсия на основе кремнийорганических смол, применяющаяся как эффективная водопроницаемая пропитка для бетона и других минеральных оснований. Защищает поверхности от образования солевых отложений, негативного воздействия солевых растворов и влаги, разрушения в результате циклов замораживания и оттаивания.

- Маногард 230 — силановая гидроизоляционная пропитка для бетона глубокого проникновения, содержащая органический растворитель. Благодаря малой вязкости она легко проникает в поверхностный слой строительных материалов и образует химические связи со внутренней оболочкой пор. Бетон приобретает такие свойства как гидрофобность и морозостойкость, становится устойчив к воздействию воды и растворов солей.

Применение водоотталкивающей пропитки для бетона и условия её нанесения

Водоотталкивающая пропитка для бетона применяется для защиты фасадов, полов, заборов, стен. Не рекомендуется покрывать поверхности в дождь, или когда осадки ожидаются в течение суток. Наносить средство следует в температурных границах от +5 до +30˚ C. Расход вещества составляет от 200 до 700 мл на квадратный метр.

Как купить гидрофобную пропитку для бетона производства компании «Гидрозо»

Купить гидрофобную пропитку для бетона можно несколькими способами:

- оставив заявку со своими координатами на сайте;

- позвонив по номеру центрального офиса в Москве или ближайшего к вам филиала;

- написав на электронную почту.

Тара, в которую упаковывается продукция: Маногард ПСМ – канистра массой 10 кг; Маногард 237 – канистра пластиковая объёмом 25 л, бочка 200 л; Маногард 230 – канистра 5 л, ведро 25 л, пластиковая бочка 200 л.

(супер)гидрофобные пористые материалы на основе изоцианата

Область техники, к которой относится изобретение

Настоящее изобретение относится к синтезу органических пористых материалов на основе изоцианата, содержащих, по меньшей мере, гидрофобные свойства, более предпочтительно, супергидрофобные свойства.

Кроме того, настоящее изобретение относится к гидрофобным, более предпочтительно, супергидрофобным органическим аэрогелям/ксерогелям/криогелям на основе изоцианата, предпочтительно, к аэрогелям/ксерогелям/криогелям на основе метилендифенилдиизоцианата (MDI), которые содержат гидрофобные соединения, ковалентно введенные в их пористую структуру.

(Супер)гидрофобные аэрогели/ксерогели/криогели согласно настоящему изобретению являются пригодными для использования во множестве применений, таких как применение в качестве изоляционных продуктов (тепловых и/или акустических) или в них.

Уровень техники

Аэрогели (полученные с использованием сверхкритической сушки), ксерогели (полученные с использованием сушки при давлении окружающей среды) и криогели (полученные с использованием сушки вымораживанием) представляют собой пористые материалы (с открытой структурой пор), как правило, с размерами пор в микрометровом или даже в нанометровом диапазоне. Удельная площадь поверхности может быть очень большой (>1 м2/г, и достигать 1000 м2/г в некоторых случаях).

Аэрогели/ксерогели/криогели, как правило, синтезируют, давая сначала возможность мономерам для взаимодействия в растворителе с образованием геля (стадия гелеобразования, поперечно сшитая пористая сетка с порами, заполненными растворителем), а затем удаления растворителя. Аэрогель получают, если растворитель удаляется из пор при сверхкритических условиях (например, сверхкритический CO2). Ксерогель получают, если растворитель удаляется (выпаривается) из пор при условиях окружающей среды (то есть, при субкритических условиях). Криогель получают, если растворитель удаляется из пор посредством сушки вымораживанием. Дополнительные стадии при синтезе, такие как состаривание (известный процесс, при котором гель оставляют стоять в течение определенного периода времени, чтобы сделать возможным дополнительное преобразование мономеров и/или армирование полимерной сетки) после формирования геля или различных замен растворителей (для отмывки непрореагировавших частиц и/или для сведения к минимуму усадки во время испарения растворителя) может необязательно включаться для улучшения конечных свойств аэрогеля/ксерогеля/криогеля.

Для множества применений, включая теплоизоляцию, гидрофобные (то есть, водоотталкивающие) аэрогели/ ксерогели/криогели являются предпочтительными. В самом деле, при контакте с жидкой водой, ее инфильтрация внутрь этих пористых материалов автоматически приводила бы в результате к ухудшению свойств. Инфильтрация воды заполняла бы поры аэрогеля/ксерогеля/криогеля, что было бы драматическим для любого применения, использующего большую удельную площадь поверхности и/или низкую плотность материала. Кроме того, при сушке (то есть, при испарении воды) внутри пор могли бы развиваться большие капиллярные силы, вызывая необратимую усадку материала и уплотнение, что было бы также вредным для свойств. Гидрофобные аэрогели/ксерогели/криогели определяются как материалы, для которых жидкая вода может «смачивать» до некоторой степени их наружную поверхность (то есть, при контактном угле с водой <150°, но как правило, >90°) без проникновения в пористую структуру. Супергидрофобные аэрогели/ксерогели/криогели определяются как материалы, в которых жидкая вода не может «смачивать» их наружную поверхность (то есть, при контактном угле с водой >150°) без проникновения в пористую структуру.

Органические аэрогели/ксерогели/криогели на основе изоцианата (содержащие полиуретан и/или полимочевину и/или полиизоцианурат), как таковые исследуются с начала 90-х годов [US 5484818 A, US 6063826 A, US 5942553 A, WO 2012000917 A1, US 2010148109 A1, US 20120220679 A1, US 2012115969 A1, WO 9502009 A1, US 20060211840, US 2014147607 A1]. Однако простые способы достижения (супер)гидрофобных свойств для этих органических аэрогелей/ксерогелей/криогелей на основе изоцианата отсутствуют, что является критичным для драматического расширения диапазона применений этих органических аэрогелей/ксерогелей/криогелей на основе изоцианатов.

WO 95/03358 описывает органические аэрогели, а более конкретно, аэрогели на основе полиизоцианата и способы их получения. В конкретном случае, где гидрофторуглероды или CO2 используются в качестве растворителей, полиизоцианат, используемый в способе получения аэрогелей, представляет собой преполимер с изоцианатными окончаниями, полученный из полиизоцианата и достаточно фторированного соединения, взаимодействующего с изоцианатом, для улучшения растворимости в растворителе, используемом для получения аэрогеля.

Имеется необходимость в разработке способа синтеза для того, чтобы сделать пористые материалы на основе изоцианата гидрофобными, а более конкретно, супергидрофобными, простым и экономичным способом, что открывало бы множество новых применений.

Цель настоящего изобретения

Целью настоящего изобретения разработка способа синтеза для получения гидрофобных, более предпочтительно, супергидрофобных органических аэрогелей/ксерогелей/криогелей на основе изоцианата, у которых пористая структура содержит гидрофобные соединения, ковалентно связанные с ней.

Следовательно, настоящее изобретение относится к (супер)гидрофобным органическим аэрогелям/ксерогелям/криогелям на основе изоцианата, к способам синтеза для получения указанных органических (супер)гидрофобных аэрогелей/ксерогелей/криогелей на основе изоцианата и к применению органических (супер)гидрофобных аэрогелей/ксерогелей/криогелей на основе изоцианата, благодаря их превосходным теплоизоляционным и акустическим изоляционным и водозащитным свойствам.

Сущность изобретения

Согласно настоящему изобретению, описывается органический гидрофобный аэрогель/ксерогель/криогель на основе изоцианата, имеющий контактный угол с водой, по меньшей мере, 90°. Указанный аэрогель/ксерогель/криогель содержит:

— поперечно сшитую пористую сетчатую структуру, состоящую из полиуретана и/или полиизоцианурата и/или полимочевины, и

— гидрофобные соединения, содержащие до стадии гелеобразования, по меньшей мере, одну группу, взаимодействующую с изоцианатом, и не содержащие изоцианатных групп,

отличающийся тем, что указанные гидрофобные соединения ковалентно связаны в пористой сетке аэрогеля/ксерогеля/криогеля, и при этом указанные связи создаются в ходе стадии гелеобразования формирования поперечно сшитой пористой сетчатой структуры органического аэрогеля/ксерогеля/криогеля на основе изоцианата.

Согласно вариантам осуществления, гидрофобный аэрогель/ксерогель/криогель по настоящему изобретению имеет супергидрофобные свойства и контактный угол с водой, по меньшей мере, 150°.

Согласно вариантам осуществления, (супер)гидрофобный аэрогель/ксерогель/криогель по настоящему изобретению содержит:

— от 50 до 99,9%, предпочтительно, от 60 до 99%, более предпочтительно, от 70 до 99% масс полиуретана и/или полиизоцианурата и/или полимочевины, как вычислено по отношению к общей сухой массе (супер)гидрофобного аэрогеля/ксерогеля/ криогеля, и

— от 0,1 до 30%, предпочтительно, от 0,1 до 20%, более предпочтительно, от 1 до 10% масс гидрофобных соединений, как вычислено по отношению к общей сухой массе (супер)гидрофобного аэрогеля/ксерогеля/криогеля.

Согласно вариантам осуществления, пористая сетчатая структура в (супер)гидрофобном аэрогеле/ксерогеле/криогеле по настоящему изобретению состоит из полиуретана и/или полиизоцианурата и/или полимочевины, и гидрофобные соединения содержат до стадии гелеобразования, по меньшей мере, одну группу, взаимодействующую с изоцианатом, и не содержат изоцианатных групп, и при этом указанные гидрофобные соединения вводятся в пористую структуру посредством уретанового и/или мочевинного связывания.

Согласно вариантам осуществления, пористая сетчатая структура в (супер)гидрофобном аэрогеле/ксерогеле/криогеле по настоящему изобретению имеет следующие свойства:

— пористость: от 20 до 99%, предпочтительно, от 50 до 99%, более предпочтительно, от 70 до 99%

— плотность: ниже, чем 800 кг/м3, предпочтительно, в диапазоне от 30 до 500 кг/м3, более предпочтительно, <300 кг/м3

— средний диаметр пор: от 0,1 нам до 1 мм, в особенности, <200 мкм, предпочтительно, <1 мкм, в особенности, от 1 до 200 нм, более предпочтительно, от 5 до 100 нм.

Согласно вариантам осуществления, (супер)гидрофобный аэрогель/ксерогель/криогель по настоящему изобретению имеет значение лямбда при атмосферном давлении в диапазоне от 9 до 50 мВт/м⋅К при 10°C, а также низкую плотность в диапазоне от 50 до 300 кг/м3.

Согласно вариантам осуществления, гидрофобные соединения, используемые для получения (супер)гидрофобного аэрогеля/ксерогеля/криогеля по настоящему изобретению, имеют растворимость в воде <10 г/л, предпочтительно, <1 г/л, более предпочтительно, <0,1 г/л при 20°C, и выбираются из силоксанов, предпочтительно, полиалкилсилоксанов (таких как полидиметилсилоксаны (PDMS)), соединений, имеющих (длинные) алифатические углеродные цепи, содержащие 8 или больше атомов углерода (то есть, насыщенные/ненасыщенные производные жирных кислот/спиртов), фторированных/перфторированных соединений, полиэтилена, полипропилена, полибутадиена и/или полиизопрена,…

Кроме того, настоящее изобретение описывает способ получения (супер)гидрофобного органического аэрогеля/ксерогеля/криогеля на основе изоцианата, указанный способ включает следующие стадии:

a) получения композиции полиизоцианата и

b) необязательного получения композиции, взаимодействующей с изоцианатом, и

c) необязательного получения, по меньшей мере, одного соединения катализатора, способствующего образованию (тримеризации) полиуретана и/или полимочевины и/или полиизоцианураты, и

d) получения композиции растворителя, и

e) получения гидрофобных соединений, содержащих, по меньшей мере, 1 группу, взаимодействующую с изоцианатом, и не содержащих изоцианатных групп, указанные соединения отличаются от b) и являются пригодными для придания (супер)гидрофобности аэрогелям/ксерогелям/криогелям, получаемым на стадии j), и

f) необязательного получения других добавок, а затем

g) объединения композиций/соединений a), d), e) и, необязательно, b) и/или c) и/или f) с образованием геля, содержащего пористую поперечно сшитую сетку из полиуретана и/или полимочевины и/или полиизоцианурата, имеющую гидрофобные соединения, ковалентно связанные с сеткой, это стадия упоминается как стадия ʺгелеобразованияʺ, а затем

h) необязательного удаления непрореагировавших частиц, а затем

i) необязательной замены растворителя, а затем

j) сушки (удаления растворителя) пористой сетки для получения (супер)гидрофобного органического аэрогеля/ксерогеля/криогеля на основе изоцианата (имеющего контактный угол с водой >90°, предпочтительно, >150°).

Согласно вариантам осуществления, количество гидрофобных соединений, имеющих до стадии гелеобразования, по меньшей мере, 1 группу, взаимодействующую с изоцианатом, и не содержащих изоцианатных групп, используемых в способе получения (супер)гидрофобного органического аэрогеля/ксерогеля/криогеля на основе изоцианата по настоящему изобретению, находится в диапазоне от 0,1 до 30%, предпочтительно, от 0,1 до 20%, более предпочтительно, от 1 до 10% масс, как вычислено по отношению к общей массе композиции полиизоцианата на стадии a)+соединения, взаимодействующие с изоцианатом на стадии b)+соединение (соединения) катализатора на стадии c)+гидрофобные соединения на стадии e) и другие добавки на стадии f) (исключая растворитель на стадии d)

Согласно вариантам осуществления, способ получения (супер)гидрофобного органического аэрогеля/ксерогеля/криогеля на основе изоцианата по настоящему изобретению может дополнительно включать, после стадии гелеобразования, стадию, где полученный гель представляет собой монолитный гель, который необязательно разламывается или перемалывается в виде частиц, имеющих меньшие размеры.

Согласно вариантам осуществления, способ получения (супер)гидрофобного органического аэрогеля/ксерогеля/криогеля на основе изоцианата по настоящему изобретению может дополнительно включать, после стадии гелеобразования, стадию, где полученный монолитный гель или частицы состариваются.

Согласно вариантам осуществления, полиизоцианатная композиция, используемая в способе получения (супер)гидрофобного органического аэрогеля/ксерогеля/криогеля на основе изоцианата по настоящему изобретению, может выбираться из органических изоцианатов, содержащих множество изоцианатных групп, включая алифатические изоцианаты, такие как гексаметилендиизоцианат, а более предпочтительно, ароматические изоцианаты, такие как м- и п-фенилендиизоцианат, толуол-2,4- и 2,6-диизоцианаты, дифенилметан-4,4′-диизоцианат.

Согласно вариантам осуществления, композиция, взаимодействующая с изоцианатом, используемая в способе получения (супер)гидрофобного органического аэрогеля/ксерогеля/криогеля на основе изоцианата по настоящему изобретению, может выбираться из группы соединений алифатических и ароматических моноаминов/полиаминов, соединений ароматических и алифатических простых полиэфиров и/или соединений сложных полиэфиров одноатомных спиртов/полиолов и их смесей, предпочтительно, простых полиэфиров, более предпочтительно, простых полиалкиленовых полиэфиров, имеющих среднюю номинальную гидрокси функциональность от 1 до 8 и среднюю молекулярную массу от 32 до 8000 г/моль.

Согласно вариантам осуществления, стадия объединения композиций/соединений a), d) и e) и, необязательно, b) и/или c) и/или f) в способе получения (супер)гидрофобного органического аэрогеля/ксерогеля/криогеля на основе изоцианата по настоящему изобретению осуществляется посредством перемешивания или просто встряхивания реакционной емкости или посредством медленного перемешивания смеси, предпочтительно, при температурах в диапазоне примерно от 10°C примерно до 50°C, более предпочтительно, от 15 до 25°C или, по меньшей мере, при температуре примерно, по меньшей мере, на 10°C ниже температуры кипения растворителя, используемого на стадии d).

Согласно вариантам осуществления, соединение (соединения) катализатора, используемое в способе получения (супер)гидрофобного органического аэрогеля/ксерогеля/криогеля на основе изоцианата по настоящему изобретению, может выбираться, по меньшей мере, из катализатора тримеризации, выбранного из гидроксидов и солей четвертичного аммония, гидроксидов, алкоксидов и карбоксилатов щелочных металлов и щелочноземельных металлов, например, ацетата калия и 2-этилгексоата калия, карбоксилатов определенных третичных аминов и неосновных металлов, например, октоата свинца, и симметричных производных триазина, и отношение изоцианаты/соединения, взаимодействующие с изоцианатами (индекс NCO) >100, предпочтительно, >200, более предпочтительно, >300, и при этом полученный органический аэрогель/ксерогель/криогель на основе изоцианата представляет собой (супер)гидрофобный ксерогель/аэрогель/криогель, содержащий полиизоцианурат (PIR).

Согласно вариантам осуществления, соединение (соединения) катализатора, используемые в способе получения (супер)гидрофобного органического аэрогеля/ксерогеля/криогеля на основе изоцианата по настоящему изобретению, может выбираться, по меньшей мере, из полиуретанового катализатора, выбранного из алифатических и ароматических третичных аминов, таких как N,N-диметилциклогексиламин, из металлорганических соединений, в частности, из соединений олова, таких как октоат олова и дибутилолово дилаурат, солей щелочных металлов, и отношение изоцианаты/соединения, взаимодействующие с изоцианатами (индекс NCO), находится в диапазоне 50-200, предпочтительно, в диапазоне 70-150, более предпочтительно, в диапазоне 80-120 и, при этом полученный органический аэрогель/ксерогель/криогель на основе изоцианата представляет собой (супер)гидрофобный ксерогель/аэрогель/криогель, содержащий полиуретан (PUR) и/или полимочевину.

Согласно вариантам осуществления, стадия удаления растворителя на стадии j) в способе получения (супер)гидрофобного органического аэрогеля/ксерогеля/криогеля на основе изоцианата по настоящему изобретению осуществляется с помощью сушки геля, содержащего пористую сетку, посредством использования сверхкритического CO2, альтернативно, стадия сушки осуществляется посредством выпаривания органических растворителей, присутствующих в геле, с помощью сушки на воздухе (при давлении окружающей среды и при температуре окружающей среды до получения постоянной массы), сушки в вакууме, сушки в печи при повышенных температурах, микроволновой сушки, радиочастотной сушки, сублимации, сушки вымораживанием или любого их сочетания.

Согласно вариантам осуществления, растворители, используемые в способе получения (супер)гидрофобного органического аэрогеля/ксерогеля/криогеля на основе изоцианата по настоящему изобретению, могут выбираться из углеводородов, простых диалкиловых эфиров, простых циклических эфиров, кетонов, алкил алаканоатов, алифатических и циклоалифатических гидрофторуглеродов, гидрохлорфторуглеродов, хлорфторуглеродов, гидрохлоруглеродов, галогенированных ароматических соединений и простых фторсодержащих эфиров и смесей таких соединений.

Кроме того, описывается использование (супер)гидрофобных ксерогелей/аэрогелей/криогелей согласно настоящему изобретению. Указанные ксерогели/аэрогели/криогели можно использовать как таковые и/или для приготовления пен и/или для объединения с наполнителями и/или для получения композитных материалов, для достижения материалов с улучшенными свойствами тепловой и/или акустической изоляции, водозащитными свойствами, селективного поглощения/адсорбции (например, для сбора утечки нефти) и/или для улучшения механической прочности.

Кроме того, описывается использование (супер)гидрофобных ксерогелей/аэрогелей/криогелей согласно настоящему изобретению в качестве защитных покрытий и/или пленок, которые требуют водозащитных свойств, или в системах селективного фильтрования.

Определения и термины

В контексте настоящего изобретения следующие термины имеют следующие значения:

1) Термин ʺизоцианатный индексʺ или ʺиндекс NCOʺ или ʺиндексʺ, как используется в настоящем документе, означает отношение групп NCO и атомов водорода, взаимодействующих с изоцианатом, присутствующих в препарате, приведенное как процент:

[NCO] × 100 (%). [активный водород]

Другими словами, индекс NCO выражает процент изоцианата, реально используемого в препарате, по отношению к количеству изоцианата, теоретически необходимому для взаимодействия с количеством водорода, взаимодействующего с изоцианатом, используемым в препарате.

Значение NCO как показано в примерах, измеряется с использованием метода измерения на основе титрования. Изоцианат взаимодействует с избытком ди-н-бутиламина с образованием мочевин. Затем непрореагировавший амин титруется стандартной азотной кислотой до изменения цвета индикатора бромкрезоловый зеленый или до потенциометрической конечной точки. Процент NCO или значение NCO определяется как процент массовый групп NCO, присутствующих в продукте.

Кроме того, нужно заметить, что изоцианатный индекс, как используется в настоящем документе, рассматривается с точки зрения реального процесса полимеризации с получением материала, с участием изоцианатного ингредиента и ингредиентов, взаимодействующих с изоцианатом. Любые изоцианатные группы, потребленные на предварительной стадии для получения модифицированных полиизоцианатов (включая такие производные изоцианатов, упоминаемые в данной как преполимеры), или любые активные атомы водорода, потребленные на предварительной стадии (например, взаимодействующие с изоцианатом для получения модифицированных полиолов или полиаминов), не принимаются во внимание при вычислении изоцианатного индекса. Принимаются во внимание, только свободные изоцианатные группы и свободные атомы водорода, взаимодействующие с изоцианатом (включая атомы воды, если она используется), присутствующие на реальной стадии полимеризации.

2) Термин ксерогель/аэрогель/криогель «на основе полиизоцианата» или ʺна основе изоцианатаʺ, как используется в настоящем документе, означает, что ксерогели/аэрогели/криогели по настоящему изобретению могут принадлежать к следующим типам: полиуретановые ксерогели/аэрогели/криогели, полимочевинные ксерогели/аэрогели/криогели, полиизоциануратные ксерогели/аэрогели/криогели, полиизоциануратные/полиуретановые ксерогели/аэрогели/криогели, полимочевинные/полиуретановые ксерогели/аэрогели/криогели, полиаллофанатные ксерогели/аэрогели/криогели, полибиуретные ксерогели/аэрогели/криогели.

3) Термин ʺкомпозитʺ, как используется в настоящем документе, относится к материалам, состоящим из двух или более составляющих материалов со значительно различающимися физическими или химическими свойствами, которые, когда объединяются, дают материал с характеристиками, отличающимися от индивидуальных компонентов. Индивидуальные компоненты остаются раздельными и отличающимися друг от друга в конечной структура.

4) Термины ʺорганические пористые материалыʺ, ʺорганические пористые материалы на основе изоцианатаʺ, ʺпористые материалы на основе изоцианатаʺ и ʺорганические ксерогели/аэрогели/криогели на основе изоцианатаʺ, как используется в настоящем документе, ограничиваются в настоящем изобретении материалами, имеющими пористость в диапазоне от 20 до 99%, имеющими плотность ниже чем 800 кг/м3, предпочтительно, находящуюся в диапазоне от 30 до 500 кг/м3. Площадь поверхности ксерогеля/аэрогеля/криогеля по настоящему изобретению составляет до 1500 м2/г. Площади поверхности могут определяться, например, с использованием метода Брунауэра-Эммета-Тэйлора (БЭТ).

5) Выражение ʺмонолитʺ относится к сплошному куску (то есть, не содержащему дефектов/трещин) пористого материала (имеющего поры, заполненные растворителем до стадии удаления растворителя, и упоминаемого в настоящем документе как ʺмонолитный гельʺ, или имеющего заполненные газом поры после стадии удаления растворителя). Размеры монолита, как правило, определяются размером контейнера, в котором осуществляется гелеобразование. По этой причине, монолиты могут иметь размеры, достигающие сотен или тысяч кубических сантиметров. Молотый/разрезанный монолит дает в результате ʺчастицыʺ (заполненные растворителем поры до стадии удаления растворителя или заполненные газом поры после стадии удаления растворителя). Помол/резка может осуществляться в любой момент времени после стадии гелеобразования, на монолите с порами, заполненными растворителем, или без него. Размер частиц определяется процессом помола/ резки.

6) Выражения ʺсоединения, взаимодействующие с изоцианатомʺ, ʺсоединения, взаимодействующие с NCOʺ ʺатомы водорода, взаимодействующие с изоцианатомʺ, и ʺгруппы, взаимодействующие с изоцианатомʺ, как используется в настоящем документе, относятся к активным атомам водорода в гидроксильных и аминовых группах, присутствующих в соединениях, взаимодействующим с изоцианатом. Соединения, имеющие одну гидроксильную группу, как считается, содержат один взаимодействующий атом водорода, соединения, имеющие одну группу первичного амина, как считается, содержат один взаимодействующий атом водорода и одна молекула воды, как считается, содержит два активных атома водорода. Чтобы не было сомнений, гидрофобные соединения, используемые для придания гидрофобности (супер)гидрофобным аэрогелям/ксерогелям/криогелям по настоящему изобретению, также считаются ʺсоединениями, взаимодействующими с изоцианатомʺ

7) Слово ʺсреднееʺ, как используется в настоящем документе, относится к среднечисленному значению, если не указано иного.

8) ʺЗначение лямбдаʺ, как используется в настоящем документе, относится к теплопроводности материала (также известно, как значение k), обычно выражаемому в мВт/м⋅К. Чем ниже значение лямбда, тем лучше изолирует материал (то есть, у него лучше рабочие характеристики теплоизоляции).

9) ʺАкустическая изоляцияʺ, как используется в настоящем документе, относится к уменьшению давления звука относительно конкретного источника и приемника звука.

10) Выражение ʺгидрофобные соединенияʺ относится к молекулам, имеющим ограниченную растворимость в воде, то есть, <10 г/л, предпочтительно, <1 г/л, более предпочтительно, <0,1 г/л при 20°C.

11) Выражения ʺгидрофобныйʺ, ʺгидрофобностьʺ или ʺгидрофобный характерʺ, когда используются для пористых материалов или аэро/ксеро/криогелей, относятся к водоотталкивающим свойствам с контактным углом с водой >90°. В этом смысле, ʺгидрофобныйʺ, ʺгидрофобностьʺ или ʺгидрофобный характерʺ означает, что капля воды, помещенная на поверхность пористого материала по настоящему изобретению, образует контактный угол (θ) больше 90°, если используют метод формы капли измерения контактного угла.

12) Выражения ʺсупергидрофобныйʺ, ʺсупергидрофобностьʺ или ʺсупергидрофобный характерʺ, когда используются для пористых материалов или аэро/ксеро/криогелей, относятся к водоотталкивающим свойствам с контактным углом с водой >150°. В этом смысле ʺсупергидрофобныйʺ, ʺсупергидрофобностьʺ или ʺсупергидрофобный характерʺ означает, что капля воды, помещенная на поверхности пористого материала по настоящему изобретению, образует контактный угол (θ) больше 150°, если используют метод формы капли измерения контактного угла.

13) Термин ʺ(супер)гидрофобныйʺ относится как к гидрофобным, так и супергидрофобным пористым материалам по настоящему изобретению.

Подробное описание

Настоящее изобретение будет описываться по отношению к конкретным вариантам осуществления.

Нужно отметить, что термин «содержащий», используемый в формуле изобретения, не должен интерпретироваться как ограниченный средствами, перечисленными после него; он не исключает других элементов или стадий. Таким образом, он должен интерпретироваться как указывающий на присутствие сформулированных признаков, стадий или компонентов, как упоминается, но не ограничивает присутствия или добавления одного или нескольких других признаков, стадий или компонентов, или их сочетаний. Таким образом, рамки выражения «соединение, содержащее компоненты X и Y», не должны ограничиваться соединениями, состоящими только из компонентов X и Y. Это означает, что относительно настоящего изобретения, единственные релевантные компоненты соединения представляют собой X и Y.

В настоящем описании упоминается «один из вариантов осуществления» или «вариант осуществления». Такие упоминания показывают, что конкретный признак, описанный относительно варианта осуществления, включается, по меньшей мере, в один вариант осуществления настоящего изобретения. Таким образом, появление фраз «в одном из вариантов осуществления» или «в варианте осуществления» в различных местах настоящего описания не обязательно всегда относится к одному и тому же варианту осуществления, хотя и может. Кроме того, конкретные признаки или характеристики могут объединяться любым соответствующим образом в одном или нескольких вариантах осуществления, как будет очевидно специалистам в данной области.

Необходимо понять, что хотя обсуждаются предпочтительные варианты осуществления и/или материалы для построения вариантов осуществления согласно настоящему изобретению, различные модификации или изменения могут осуществляться без отклонения от рамок и духа настоящего изобретения.

В соответствии с первым аспектом настоящего изобретения, предлагается (супер)гидрофобный пористый материал, более конкретно органический аэрогель/ксерогель/криогель на основе изоцианата, имеющий гидрофобные соединения, введенные в пористую структуру органического аэрогеля/ксерогеля/криогеля на основе изоцианата.

(Супер)гидрофобные органические аэрогели/ксерогели/криогели на основе изоцианата согласно настоящему изобретению, которые могут быть получены в форме монолитов или частиц, содержат поперечно сшитую пористую сетчатую структуру на основе изоцианата, состоящую из полиуретана и/или полиизоцианурата и/или полимочевины, и содержат гидрофобные соединения, введенные в пористую структуру органического аэрогеля/ксерогеля/криогеля на основе изоцианата.

Согласно вариантам осуществления, органические аэрогели/ксерогели/криогели на основе изоцианата согласно настоящему изобретению представляют собой нанопористые материалы.

Согласно настоящему изобретению, описываются (супер)гидрофобные органические аэрогели/ксерогели/криогели на основе изоцианата, содержащие поперечно сшитую пористую сетчатую структуру, состоящую из полиуретана и/или полиизоцианурата и/или полимочевины, содержащие в пористой структуре гидрофобные соединения, ковалентно связанные с пористой сетчатой структурой. Гидрофобные аэрогели/ксерогели/криогели имеют контактный угол с водой >90° и супергидрофобные аэрогели/ксерогели/криогели имеют контактный угол с водой >150°.

Согласно вариантам осуществления, (супер)гидрофобные аэрогели/ксерогели/криогели по настоящему изобретению содержат монолиты или частицы, имеющие поперечно сшитую пористую сетчатую структуру, где указанные монолиты или частицы содержат:

— от 50 до 99,9%, предпочтительно, от 60 до 99%, более предпочтительно, от 70 до 99% масс полиуретана и/или полиизоцианурата и/или полимочевины, как вычислено по отношению к общей сухой массе (супер)гидрофобного аэрогеля/ксерогеля /криогеля, и

— от 0,1 до 30%, предпочтительно, от 0,1 до 20%, более предпочтительно, от 1 до 10% масс гидрофобных соединений, как вычислено по отношению к общей сухой массе (супер)гидрофобного аэрогеля/ксерогеля/криогеля, и где указанные соединения ковалентно связаны в пористой сетке аэрогеля/ксерогеля/криогеля.

Согласно вариантам осуществления, (супер)гидрофобные аэрогели/ксерогели/криогели по настоящему изобретению имеют пористую сетчатую структуру, состоящую в основном из структур из полиуретана и/или полиизоцианурата и/или полимочевины, которые содержат гидрофобные соединения, ковалентно связанные с этими структурами и введенные в них (например, посредством уретанового связывания) и где указанные связи образуются в ходе стадии гелеобразования формирования поперечно сшитой пористой сетчатой структуры органического аэрогеля/ксерогеля/криогеля на основе изоцианата.

Согласно вариантам осуществления, гидрофобные соединения, ковалентно связанные с пористой сеткой аэрогелей/ксерогелей/ криогелей по настоящему изобретению и введенные в нее, содержат до стадии гелеобразования, по меньшей мере, одну группу, взаимодействующую с изоцианатом, которая может образовывать ковалентную связь (например, уретановую связь) со свободной группой NCO полиизоцианата.

Согласно вариантам осуществления, (супер)гидрофобные аэрогели/ксерогели/криогели по настоящему изобретению имеют поперечно сшитую пористую сетчатую структуру, имеющую следующие свойства:

— пористость: от 20 до 99%, предпочтительно, от 50 до 99%, более предпочтительно, от 70 до 99%

— плотность: ниже, чем 800 кг/м3, предпочтительно, в диапазоне от 30 до 500 кг/м3, более предпочтительно, <300 кг/м3

— средний диаметр пор: от 0,1 нм до 1 мм, в особенности, <200 мкм, предпочтительно, <1 мкм, в особенности, от 1 до 200 нм, более предпочтительно, от 5 до 100 нм.

Согласно вариантам осуществления, (супер)гидрофобные аэрогели/ксерогели/криогели по настоящему изобретению имеют значение лямбда при атмосферном давлении в диапазоне от 9 до 50 мВт/м⋅К при 10°C, при низкой плотности, в диапазоне от 50 до 300 кг/м3.

Согласно вариантам осуществления, (супер)гидрофобные аэрогели/ксерогели/криогели по настоящему изобретению имеют гидрофобные соединения, введенные в их пористую структуру, указанные гидрофобные соединения содержат до стадии гелеобразования, по меньшей мере, одну группу, взаимодействующую с изоцианатом, и не содержат изоцианатных групп, и выбираются из силоксанов, предпочтительно, полиалкилсилоксанов (например, полидиметилсилоксанов (PDMS)), соединений, имеющих (длинные) алифатические углеродные цепи, содержащие 8 или более атомов углерода (например, насыщенные/ненасыщенные производные жирной кислоты/спирта), из фторированных/перфторированных соединений, полиэтилена, полипропилена, полибутадиена и/или полиизопрена,… Неожиданно обнаружено, что присутствие низких концентраций (например, ~2% масс, как вычислено по отношению к общей сухой массе (супер)гидрофобного аэрогеля/ксерогеля/криогеля), этих гидрофобных соединений, может достигнуть супергидрофобности у органических аэрогелей/ксерогелей/криогелей на основе изоцианата согласно настоящему изобретению.

В соответствии со вторым аспектом настоящего изобретения, описывается способ получения (супер)гидрофобных аэрогелей/ксерогелей/криогелей по настоящему изобретению, указанный способ включает следующие стадии:

a) получения композиции полиизоцианата и

b) необязательного получения композиции, взаимодействующей с изоцианатом, и

c) необязательного получения, по меньшей мере, одного соединения катализатора, способствующего образованию (тримеризации) полиуретана и/или полимочевины и/или полиизоцианурата, и

d) получения композиции растворителя, и

e) получения гидрофобных соединений, содержащих, по меньшей мере, 1 группу, взаимодействующую с изоцианатом, и не содержащих изоцианатных групп, указанные соединения отличаются от b) и являются пригодными для придания (супер)гидрофобности аэрогелям/ксерогелям/криогелям, получаемым на стадии j), и

f) необязательного получения других добавок, а затем

g) объединения композиций/соединений a), d), e) и, необязательно, b) и/или c) и/или f) с образованием геля, содержащего пористую поперечно сшитую сетку из полиуретана и/или полимочевины и/или полиизоцианурата, имеющую гидрофобные соединения, ковалентно связанные с сеткой, эта стадия упоминается как стадия ʺгелеобразованияʺ, а затем

h) необязательного удаления непрореагировавших частиц, а затем