Принцип работы системы смазки

Система смазки двигателя. Общее устройство и принцип действия

Двигатель внутреннего сгорания любого транспортного средства состоит из множества элементов, которые в процессе его работы весьма агрессивно взаимодействуют между собой. Ввиду их постоянного движения внутри установки возникает высокая сила трения, влекущая за собой большие мощностные потери и повышенное потребление топлива.

- Система смазки двигателя. Общее устройство и принцип действия

- Устройство системы смазки

- Принцип функционирования системы

- Виды систем смазок

- Техническое обслуживание системы смазки

Длительная работа «на сухую» может и вовсе привести к заклиниванию силового агрегата: усиленное взаимодействие деталей приведет к нагреванию их поверхностей и дальнейшему расширению; в результате, это уменьшит рабочие зазоры конструкции и приведет к их заполнению металлической стружкой, образовавшейся вследствие разрушения основных элементов.

Чтобы предотвратить это состояние и продлить срок полезного использования, двс оборудуется смазочной конструкцией, которая облегчает ход деталей, создавая вокруг элементов системы внутреннего сгорания прочную защитную пленку.

Таким образом, система смазки любого двухтактного или четырехтактного двигателя выполняет следующий ряд функций:

- Уменьшение силы трения между рабочими элементами;

- Охлаждение их поверхностей;

- Снижение рабочей температуры двигателя;

- Выведение металлической стружки и загрязняющих частиц за пределы рабочего пространства установки;

- Предотвращение скоротечного износа, разрушения и закоксовки деталей;

- Обеспечение требуемого давления рабочей жидкости для эффективной работы двс (изменение фаз газораспределительного механизма, регулировка гидравлическими компенсаторами рабочих зазоров клапанов).

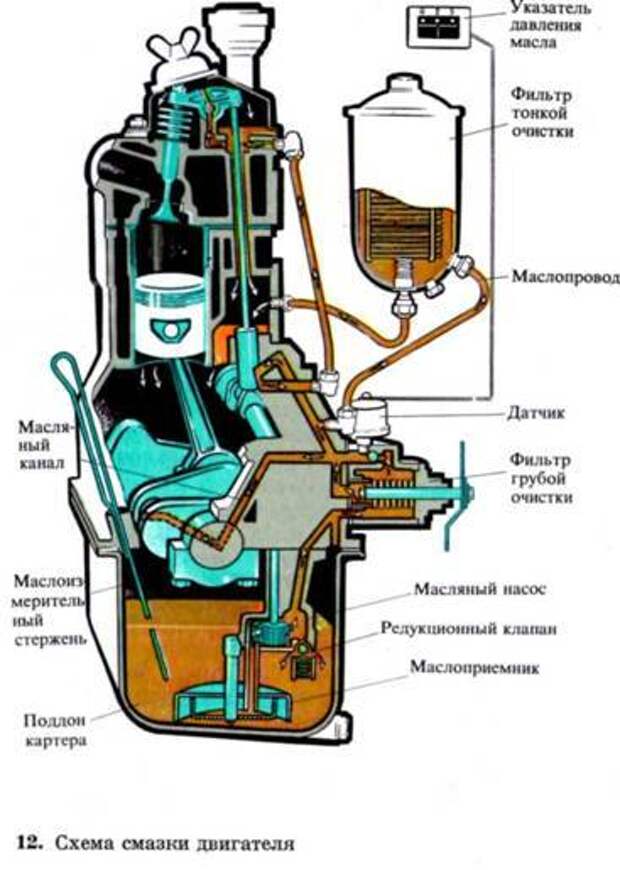

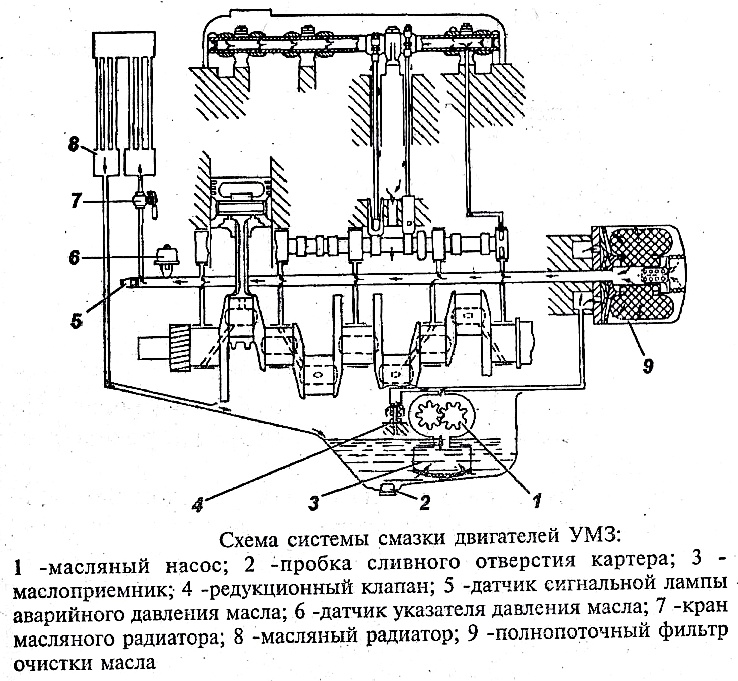

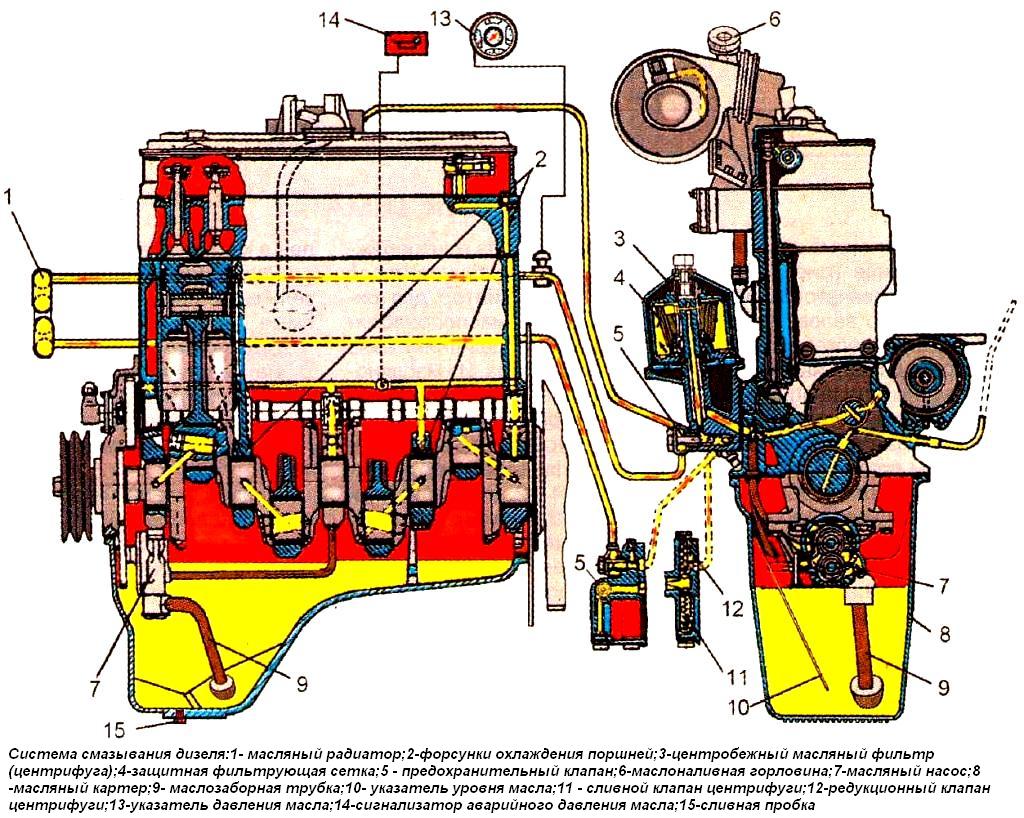

Устройство системы смазки

Для современных систем характерно наличие следующих элементов:

- Картер с поддоном.

Поддон – это самая нижняя часть силовой установки. К картеру он прикрепляется при помощи болтов и уплотнительных прокладок и служит своего рода «хранилищем» для рабочей жидкости. В поддоне происходит ее охлаждение и «успокоение» – благодаря специальным перегородкам моторное масло перестает волноваться при движении транспортного средства по неровностям.

Поддон – это самая нижняя часть силовой установки. К картеру он прикрепляется при помощи болтов и уплотнительных прокладок и служит своего рода «хранилищем» для рабочей жидкости. В поддоне происходит ее охлаждение и «успокоение» – благодаря специальным перегородкам моторное масло перестает волноваться при движении транспортного средства по неровностям. - Фильтр. Фильтрующий элемент в системе смазки служит местом, куда рабочая жидкость «приносит» ухудшающий работу силовой установки мусор. Это может быть нагар, копоть, попавшая извне пыль, металлическая стружка и прочие загрязняющие вещества. После засорения фильтра моторное масло начинает быстро терять свои свойства, что приводит к потере мощностных показателей автомобиля. Чтобы не допустить этого, необходимо вовремя проводить замену рабочей жидкости и фильтрующих элементов.

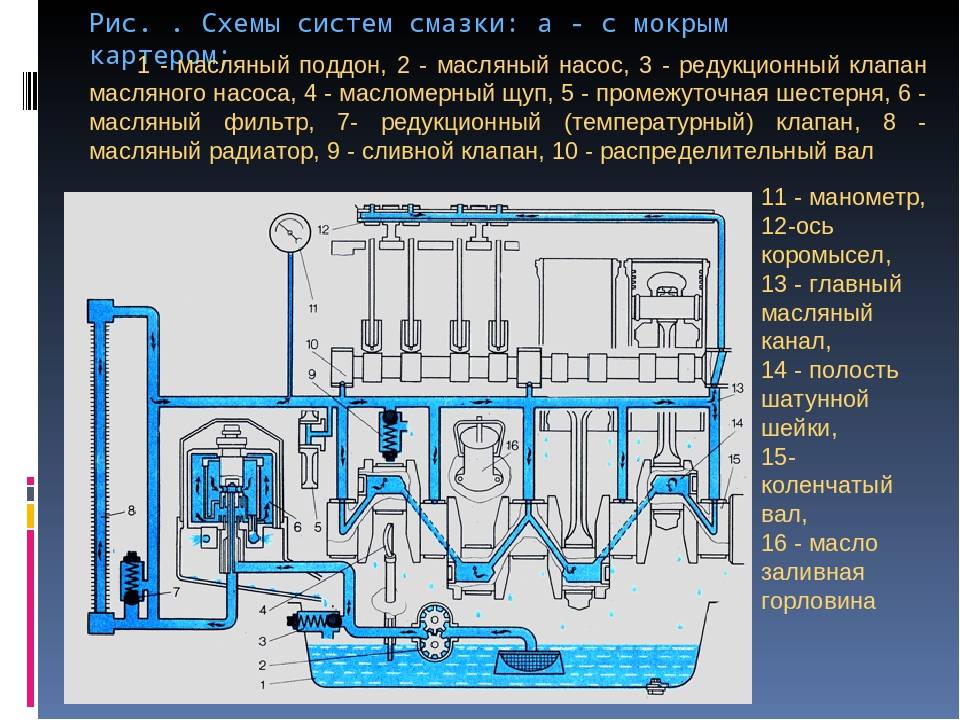

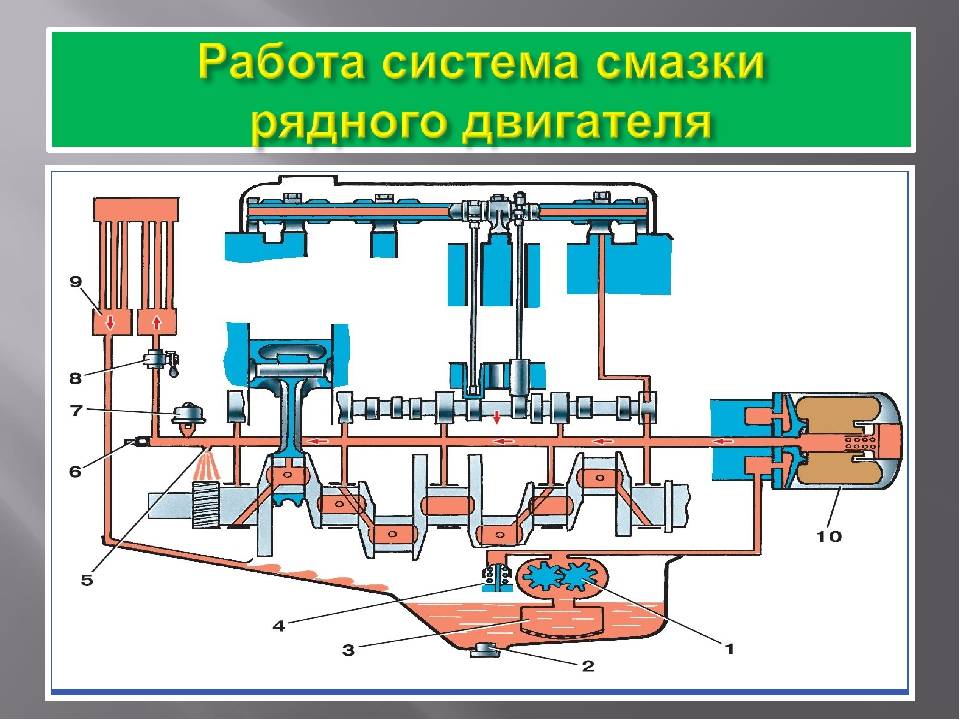

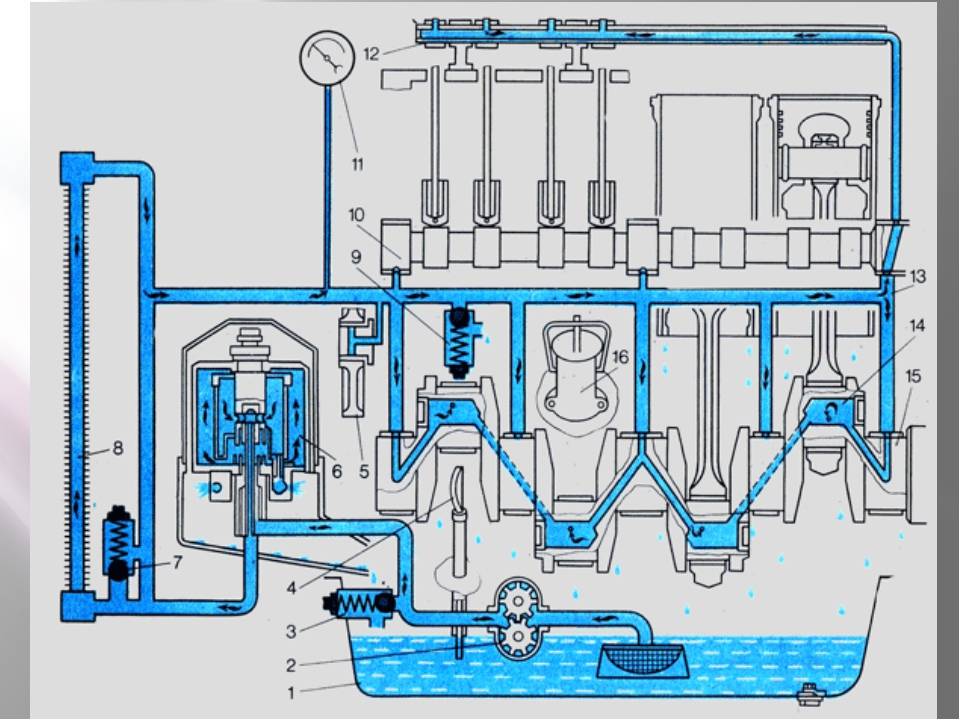

Принцип функционирования системы

Большинство двигателей последних поколений снабжается комбинированной системой смазки, суть которой заключается в смазывании обильно трущихся деталей/узлов под определённым давлением, а нагруженных менее интенсивно – самотёком/разбрызгиванием.

При включении зажигания запускается маслонасос, призванный создать давление и закачать жидкость в каналы, которые за время стоянки автомобиля оказались опустошенными. На это уходит несколько секунд, и именно столько горит лампочка недостаточного давления в системе смазки.

Как только заработал насос, масло из поддона начинает подаваться на маслофильтр, затем – для смазки подшипников коленвала (шатунных/коренных шеек) и в распределительный вал, после чего наступает очередь верхних опор шатуна (к пальцам поршневой группы).

Следующий этап – смазка цилиндров, куда жидкость попадает через форсунки или специальные отверстия, находящиеся в нижней опоре шатуна.

Все остальные узлы силового агрегата смазываются методом разбрызгивания.

Работает это следующим образом: вытекая через зазоры в поверхностях, масло разбрызгивается, попадая на движущиеся узлы ГРМ и кривошипно-шатунного механизма. Разбрызгивание из-за высокой скорости вращения деталей столь интенсивно, что формируется масляный туман, который обволакивает все остальные детали мотора. В дальнейшем под действием земного тяготения смазка конденсируется и стекает вниз, в поддон картера, замыкая таким образом цикл.

В дальнейшем под действием земного тяготения смазка конденсируется и стекает вниз, в поддон картера, замыкая таким образом цикл.

Виды систем смазок

Несмотря на то, что все приборы системы смазки выполняют одни и те же функции, она может быть трех видов:

- система с разбрызгивающей подачей масла,

- система с подачей жидкости под давлением,

- комбинированная система.

Первый вид имеет достаточно простое устройство: здесь масло попадает на рабочие детали благодаря специальным черпакам, установленным на кривошипных головках шатунов. Захватываемая из поддона жидкость рассеивается по рабочей зоне в виде масляного тумана.

Недостаток такого метода распределения масла связан с неравномерным смазыванием конструктивных элементов из-за периодического изменения его уровня в нижней емкости двигателя – поддоне.

Объем рабочей жидкости постоянно меняется при увеличении оборотов коленчатого вала, наклонах транспортного средства и в режиме агрессивного вождения. Черпаки не могут контролировать количество разбрызгивающейся жидкости, поэтому мотор периодически начинает испытывать масляной голодание или, наоборот, захлебываться от чрезмерного количества жидкости.

Черпаки не могут контролировать количество разбрызгивающейся жидкости, поэтому мотор периодически начинает испытывать масляной голодание или, наоборот, захлебываться от чрезмерного количества жидкости.

Второй вид системы подразумевает непрерывную подачу моторного масла на все элементы установки. Смазочный состав собирается в картере установки, а затем по специальным каналам подается на рабочий узел. После выполнения поставленных целей масло стекает в поддон картера.

Несмотря на то, что система обеспечивает экономное и рациональное распределение технической жидкости, широкого распространения она не получила из-за своей затратности и трудоёмкости.

Моторное масло в двигателе

Объединив технологии разбрызгивания и подачи масла под давлением, инженерам удалось создать комбинированный тип распределения смазки: на основные узлы конструкции, максимально подверженные износу, защитная жидкость подается под давлением, в то время, как остальная часть механизмов, эксплуатируемая в более спокойных условиях, орошается маслом путем разбрызгивания.

Комбинированная система предполагает применение мокрого и сухого картера.

Под мокрым картером подразумевается его постоянное заполнение рабочей жидкостью.

Простота и надежность принципа позволили ему получить массовое распространение: практически все автомобили оснащены этой системой.

Но в ней есть и недостатки: в случае попадания в картер воздуха или топливной смеси, масляный состав начинает пениться и терять смазочные свойства. В результате, двс остается без должного уровня защиты. Чтобы не допустить этого, надо регулярно проводить диагностику системы на предмет разгерметизации.

Сухой картер обеспечивается благодаря наличию в силовой установке специального бачка, куда стекает вся отработанная жидкость. Здесь ее смешивание с воздухом и топливной смесью попросту невозможно. К преимуществам такой системы следует отнести стабильность ее работы в условиях прохождения транспортным средством препятствий с большим углом наклона. Принцип сухого картера применяется на гоночных, спортивных автомобилях и некоторых внедорожниках.

Как видно на схеме: даже при наклонах, жидкость не опускается ниже уровня заборной трубки.

Техническое обслуживание системы смазки

Процесс можно выполнить разными способами, в зависимости от масштабов проблемы.

- Разовая жесткая очистка: фактически, промывка системы смазки двигателя. Производится в случае незначительного падения давления, или недостаточной работе гидрокомпенсаторов. Старое масло сливается, двигатель заполняется специальной промывочной жидкостью (с новым фильтром). После непродолжительной работы мотора (рекомендации есть в инструкции к промывке), жидкость сливается, меняется фильтр, и заливается свежее масло. Интервал первой замены сокращается минимум вдвое, поскольку внутри может оказаться большое количество нерастворенного шлама.

- Длительная мягкая очистка. Для этого используется моторное масло, с высоким процентом содержания моющих присадок. Либо такие присадки добавляются в привычную смазку. Чаще всего так промывается система смазки дизельного двигателя, ввиду высокого содержания сажи при его работе.

- Механическая очистка. Выполняется в ходе капитального ремонта мотора. Агрегат разбирается, прочищаются масляные каналы и внутренние стенки картера. Желательно заменить или хотя бы перебрать масляный насос.

Проголосовавших: 1 чел.

Средний рейтинг: 5 из 5.

Устройство системы смазки двигателя | автомеханик.ру

Устройство и принцип работы системы смазки двигателя ни чем не отличается от принципа работы любой гидравлической системы. В экскаваторе или подъёмном кране работа масляной системы основана на одних и тех же законах. Неисправности также имеют общие причины.

Содержание статьи:

- 1 Масляные каналы

- 2 Масляный насос

- 3 Давление масла в системе

- 4 Магистраль высокого и низкого давления

- 5 Фильтр тонкой очистки масла

- 6 Причины низкого давления масла в двигателе

- 6.

1 Износ деталей.

1 Износ деталей.- 6.1.1 Какое давление масла должно быть в двигателе.

- 6.1.2 Последствия низкого давления масла

- 6.2 Износ масляного насоса

- 6.3 Сетка маслозаборника.

- 6.4 Механическое повреждение поддона двигателя.

- 6.5 Трещина на трубке масло заборника.

- 6.6 Уплотнения в магистрали высокого давления.

- 6.

- 7 Диагностика давления масла.

- 7.1 Износ распредвала и гидрокомпенсаторов.

Масляные каналы

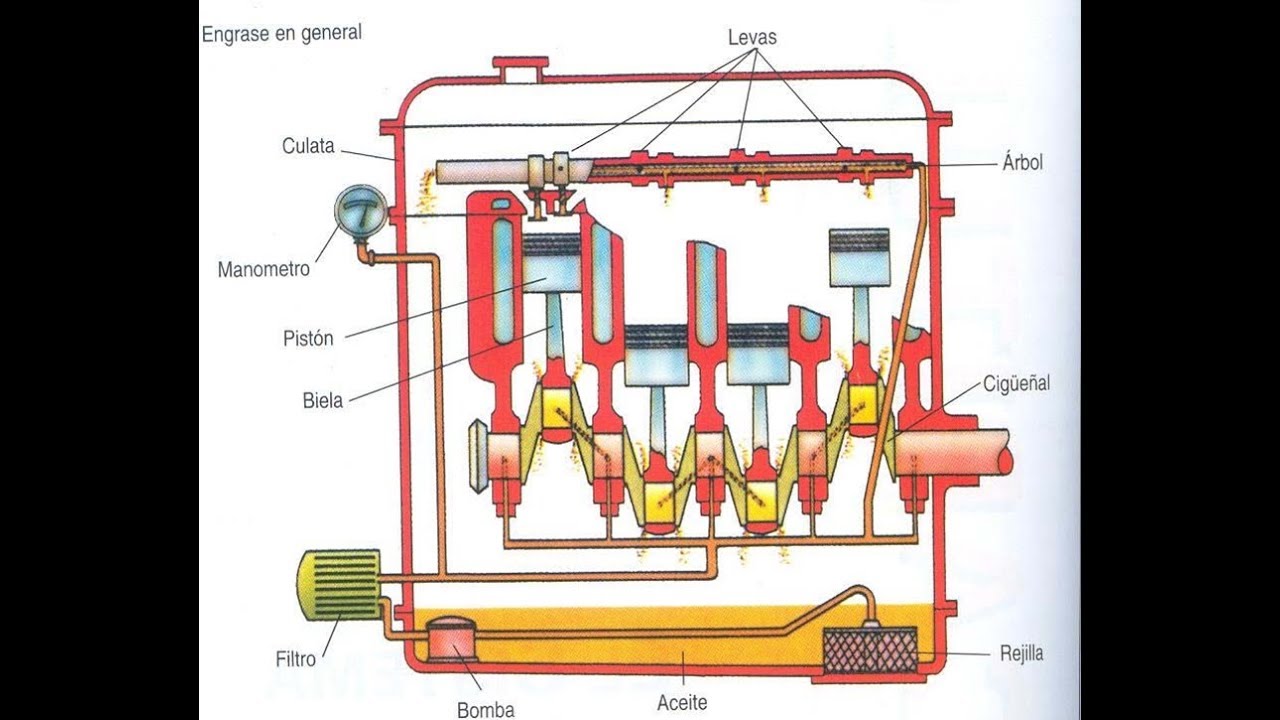

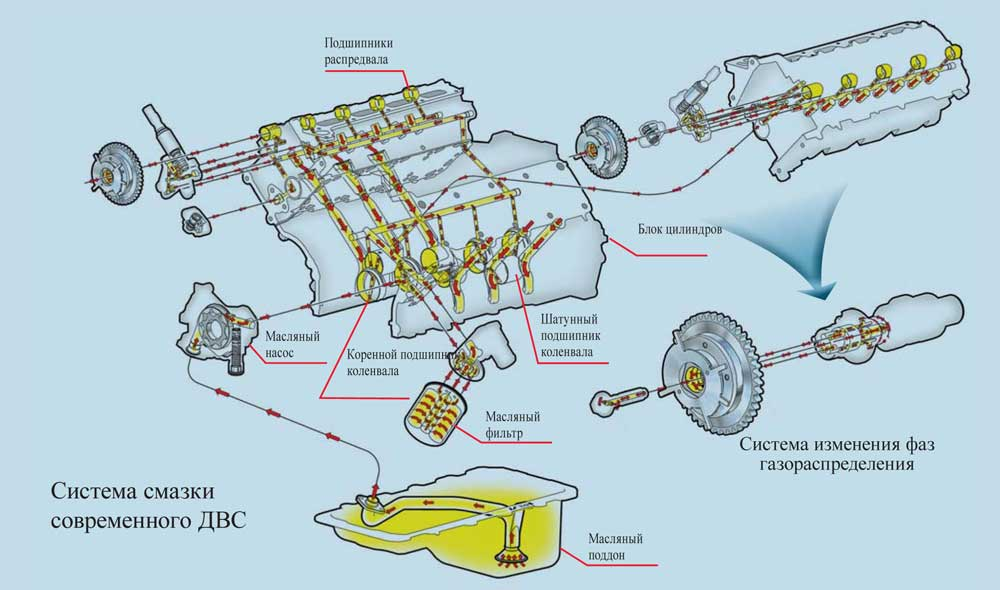

Система смазки двигателя обеспечивает подачу масла под давлением во все трущиеся и вращающиеся элементы. Коренные и шатунные шейки коленчатого вала вращаются во вкладышах. Вкладыши имеют масляную канавку. В которую подаётся масло из масляного канала. Давление с которым масло подаётся. Создаёт вокруг шеек масляное кольцо. Шейки коленвала вращаются в масляном кольце. Масло смягчает все удары от возникающих нагрузок. Это способствует тому что коленвал служит длительный срок. По масляным каналам коленвала от коренных шеек масло так же под давлением подаётся в шатунные шейки. Обеспечивает вращение шатунов. Шатунный палец и гильзы цилиндров смазываются разбрызгиванием масла. Для этого в шейках шатуна имеются калиброванные отверстия.

Обеспечивает вращение шатунов. Шатунный палец и гильзы цилиндров смазываются разбрызгиванием масла. Для этого в шейках шатуна имеются калиброванные отверстия.

Масло к коленчатому валу подаётся из центрального канала. Канал имеет ответвления под каждую коренную шейку коленчатого вала.

Параллельно от центрального канала масло подаётся к шейкам распределительного вала. Вращение распределительного вала происходит по тому же принципу что и вращение коленчатого вала. Масло создаёт кольцо вокруг каждой шейки распределительного вала.

Если устройство системы смазки двигателя имеет конструкцию газораспределительного механизма с применение коромысел клапанов. Присутствует канал который подаёт масло в вал коромысел. По валу к втулкам коромысел. Через втулки и канал в коромыслах масло поступает в регулировочный винт. Через него смазываются штанги толкателей коромысел. При использовании других конструкций ГРМ. Существуют масляные каналы, через которые масло поступает к ним. Рокера, гидрокомпенсаторы, толкатели и другие элементы конструкции ГРМ.

То есть все механизмы двигателя связаны между собой масляными каналами. В которых создаётся давление масла.

Масляный насос

Давление масла создаёт масляный насос. Как правило шестеренный. Благодаря минимальным зазорам между вкладышами, шейками валов, калиброванными отве5рстиями. Предназначенными для разбрызгивания масло. В системе поддерживается необходимое рабочее давление масла.

Любая гидравлическая система имеет один и тот же принцип действия. Масляный насос не начнет создавать давление до тех пор пока масло не встретить сопротивление. Или в нашем случае пока есть сопротивление для масла во вкладышах и калиброванных отверстиях насос создает необходимое рабочее давление.

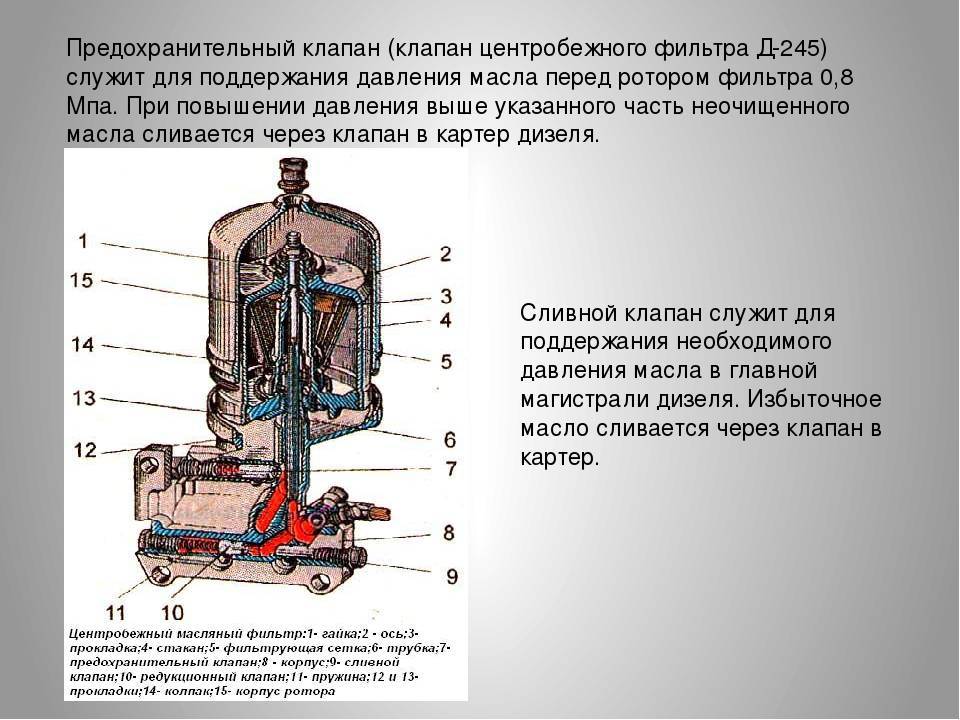

Давление масла в системе

Коренные и шатунные шейки коленчатого вала, шейки распределительного вала, вал коромысел имеют зазоры между втулками и вкладышами в среднем не превышающим 0,15 мм. Этого достаточно чтобы насос создавал в системе на рабочее давление от 0,2 до 6,5мм. Давление может создавать и большее. Насос будет давить до тех пор пока н разрушится. Разрушение насоса предохраняет редукционный клапан. Он устанавливается либо в самом насосе, либо в масляном канале. Давление при котором происходит сброс масла в обратку составляет 6,5 нм. Как только давление в системе становится меньше. Насос снова вступает в работу. Редукционный клапан представляет собой шарик и поршенек с пружиной. Пружина подбирается таким образом. Что сдерживает требуемое давление . При возникновении большего давления. Шарик или поршенек открывают магистраль где создаётся основное давление и по каналам масло начинает поступает на слив в картер двигателя, То есть в обратку. Давление падает шарик или поршенёк закрывают магистраль. В ней снова начинает поддерживаться рабочее давление.

Насос будет давить до тех пор пока н разрушится. Разрушение насоса предохраняет редукционный клапан. Он устанавливается либо в самом насосе, либо в масляном канале. Давление при котором происходит сброс масла в обратку составляет 6,5 нм. Как только давление в системе становится меньше. Насос снова вступает в работу. Редукционный клапан представляет собой шарик и поршенек с пружиной. Пружина подбирается таким образом. Что сдерживает требуемое давление . При возникновении большего давления. Шарик или поршенек открывают магистраль где создаётся основное давление и по каналам масло начинает поступает на слив в картер двигателя, То есть в обратку. Давление падает шарик или поршенёк закрывают магистраль. В ней снова начинает поддерживаться рабочее давление.

Магистраль высокого и низкого давления

Устройство системы смазки двигателя имеет магистраль низкого и высокого давления. Высокое давление создаётся нагнетанием масла в систему. Низкая магистраль подает масло в насос. Элементами низкой магистрали являются масло заборник и трубка подводящая масло от масло забурника к насосу. Масло заборник представляет собой расширение на конце поводящей трубки. Закрытое сеткой. Сетка служит для предохранения от попадания в насос крупных элементов. Это может быть нагар, куски металла, стружка.

Масло заборник представляет собой расширение на конце поводящей трубки. Закрытое сеткой. Сетка служит для предохранения от попадания в насос крупных элементов. Это может быть нагар, куски металла, стружка.

Фильтр тонкой очистки масла

В магистрали высокого давления установлен фильтр тонкой очистки масла. Параллельно с ним , или непосредственно в фильтре предусмотрен клапан. Он открывается в случае засорения фильтрующего элемента. Масло начинает проходить через клапан. Так как фильтр перестаёт пропускать требуемое для работы двигателя количество масла. Еще его называют байпасный клапан. Или проще сказать резервный, запасной путь для движения масла.

Причины низкого давления масла в двигателе

Причины низкого давления масла в двигателе могут возникать в различных узлах. Они связаны между собой как с общим износом двигателя, так и с выходом из строя отдельных механизмов двигателя. Влияющих на работу системы смазки в целом.

Износ деталей.

Износ шеек валов, вкладышей, приводит к увеличению зазора между ними. Маслу становится легче выходить из под рабочей поверхности. В результате снижается нагрузка на насос. Он начинает создавать меньшее давление. Соответственно снижается общее давление в магистралях высокого давления двигателя. Это основная причина низкого давления масла в двигателе.

Маслу становится легче выходить из под рабочей поверхности. В результате снижается нагрузка на насос. Он начинает создавать меньшее давление. Соответственно снижается общее давление в магистралях высокого давления двигателя. Это основная причина низкого давления масла в двигателе.

Какое давление масла должно быть в двигателе.

Давление масла должно создавать оптимально устойчивое масляное кольцо вокруг валов и шеек коленчатого и распределительного валов.

Последствия низкого давления масла

Если давление ниже нормы возникает усиленное трение между валом и вкладышем. Удары возникающие при работе вала о вкладыш становятся более сильными и действенными. И как результат вкладыши разбиваются. Двигатель клинит.

В среднем практически на всех двигателях допустимое низкое давление составляет 0,2 Нм

Нормальное давление на холостых оборотах двигателя от1,5 до2,5 Нм

При скорости движения 60 км/ч и оборотах 2000 об/мин нормальное давление составляет от3-4 Нм до 6. 5 Нм

5 Нм

Выше давление в масляной системе не создаётся благодаря редукционному клапану. Современные автомобили не оборудуются приборами указывающими давление масла. Для контроля давления достаточно контрольной лампочки давления масла. Она загорается если давление в системе становится ниже 0,2 Нм.

Когда на холостых оборотах лампочка начинает помаргивать. То это первый звонок того что двигатель подходит к критическому износу. Скоро потребуется ремонт. Если на скорости 60 км/ час лампочка не тухнет, давление масла в системе составляет 0,6 Нм . двигатель эксплуатировать еще можно.

Например двигатель ЗМЗ 511,его устанавливают на автомобиле Газ 53. Очень чувствителен к износу. Низкое давление масла для этих двигателей почти норма. Некоторые водители заклеивают контрольную лампочку, чтобы не светила в глаза и не отвлекала. Двигатель завелся на холодную и лампочка погасла на короткое время, до прогрева. Это нормально и лучшего желать не приходится. Но как бы ни было низкое давление губит мотор. И рассчитывать на его долгую работу не приходится.

И рассчитывать на его долгую работу не приходится.

Износ масляного насоса

Масляный насос как любой механизм подвергается износу. Стачиваются шестерни и плоскости их прилегания. Масло начинает перепускаться внутри насоса. Давление в системе падает. Насосы очень редко выходят из строя. Скорее двигатель станет не пригодным для ремонта. Ничто не вечно. Существуют специальные стенды для проверки работы насоса. И если возникли сомнения насос можно проверить.

Сетка маслозаборника.

Причины низкого давления масла в двигателе возникают в ситеме забора масла масляным насосом. Нагар стружка, грязь которая возникает в полости двигателя. Забивает сетку маслозаборника. Масло через неё начинает проходить с большим трудом. Насосу не достаточна масла для работы . как результат падение давления в системе двигателя. Прочистить сетку можно, только если снять поддон.

Механическое повреждение поддона двигателя.

Вмятина на поддоне может служить падению давления. Если поддон вмялся внутрь от удара он мог вплотную приблизиться к масло заборнику. Частично перекрыть его. Так же как и при засорении поступления масла будет недостаточно для создания нормального давления в системе.

Частично перекрыть его. Так же как и при засорении поступления масла будет недостаточно для создания нормального давления в системе.

Трещина на трубке масло заборника.

Возможный удар по поддону может согнуть трубку маслозаборника. В результате в нем появится трещина. Которая нарушит герметичность трубки. Она начнет вместе с маслом подавать воздух в масляный насос. Давление от этого так же упадет. Трубка соединяется с насосом через резиновое уплотнительное кольцо. Таких уплотнении может быть несколько. В зависимости от конструкции маслозаборника. Возможно, он состоит из нескольких трубок и переходов. В качестве уплотнений устанавливаются резиновые колечки. Со временем они теряют эластичность. Становятся твердыми. И малейшая нагрузка или смещение трубки. Может вызвать подсос воздуха в месте уплотнения. Это приведет к снижению давления масла в системе высокого давления. Поэтому при вскрытии поддона требуется убедиться что колечки в порядке. Лучше их заменить на новые.

Уплотнения в магистрали высокого давления.

В некоторых конструкциях масляной системы предусмотрены резиновые уплотнения и в магистрали высокого давления. Например, в двигателе Газ 53. Штуцер притягивает корпус редукционного клапана. Под ним предусмотрена для уплотнения плоское резиновое кольцо. Со временем оно теряет эластичность и становится хрупким. При замене масляного фильтра. Откручивается корпус фильтра. Он вкручен в этот штуцер. Фильтр откручивается. Штуцер как при откручивании фильтра так и при его затягивании. Обязательно прокручивается. При этом резиновое кольцо, которое должно быть эластичным лопается. Все давление масла уходит под это кольцо. Если об этом не знать давление в двигателе не появится. Поэтому если существует проблема с давлением масла. Необходимо тщательно изучить схему масляной системы.

Диагностика давления масла.

Горит лампочка давления масла на холостых оборотах двигателя. Это первый тревожный симптом. Но может быть не всё еще потеряно. Причиной низкого давления масла в двигателе может быть очень простой и легко устраняемой.

Самая дальняя точка от масляного насоса головка блока двигателя. Естественно на коромыслах или на распревалу если он расположен в головке блока. Образуется самое низкое давлене. Но для нормальной работы двигателя оно должно присутствовать. Поэтому если даже просто открыть заливную пробку в клапанной крышке. Детали головки тщательно смазываются. При работающем двигателе будут видны брызги масла. Если их нет значит масло поступает с низким давлением. И уже даже по этому факту можно судить о том что в масляной системе неисправность. И уже можно судить о том почему загорелась лампа давления масла.

Но может быть и такое что неисправен датчик давления масла. Лампочка загорается . а детали головки блока смазываются обильно. Можно просто попробовать заменить датчик. Но будет более правильно, если измерить давление при помощи механического манометра.

Необходимо найти где находится датчик давления масла. Открутить его. На его место установить механический манометр. Он точно покажет давление масла в масляной системе. Давление масла ниже 0,2 Нм на холостых оборотах. Означает наличие неисправности.

Давление масла ниже 0,2 Нм на холостых оборотах. Означает наличие неисправности.

Любую неисправность в двигателе необходимо начинать со снятия поддона. В первую очередь, конечно необходимо убедиться в исправном состоянии маслоприёмника и мест соединения с насосом. Отсутствие трещин, грязи состояние уплотнений. Если все в порядке. Проверяются вкладыши коренных и шатунных шеек коленвала. Это можно сделать при помощи калиброванной пластиковой проволоки . Откручивается крышка коренных и шатунных подшипников ставится между шейкой коленвала и вкладышем пластиковая проволока. Крышка закручивается с усилием, предназначенным для данной модели двигателя. Крышка снова снимается. И по ширине полученного пятна можно судить о величине образовавшегося зазора. Он не должен превышать более 0,15 мм. Измерение это можно назвать условным. Потому что шейка коленвала изнашивается не равномерно. Износ образует овал. По поперечному сечению шейки вала. Поэтому данное измерение может дать приблизительное представление о износе. И условно исключить или подтвердить причину неисправности. Для того чтобы двигаться дальше в поиске неисправности.

И условно исключить или подтвердить причину неисправности. Для того чтобы двигаться дальше в поиске неисправности.

Износ распредвала и гидрокомпенсаторов.

Устройство системы смазки двигателя предполагает размещение распредвала в головке блока. Величина износа также проверяется при помощи пластиковой проволоки . Он не должен превышать 0,1 мм.

Если устройство системы смазки двигателя предполагает размещение рапредвала в блоке двигателя. Можно попробовать просунуть щуп между шейкой распредвала и втулкой. Если щуп походит, то износ недопустимый для дальнейшей работы. При наличии шатунов сделать это будет трудно. Но как вариант.

О потере масла в валах коромысел можно судить по износу втулок . Коромысла не должны болтаться влево вправо на валу

Стук гидрокомпенсаторов говорит о утечки давления в них.

Конечно более точная картина будет видна при полной разборке двигателя. И все подобные измерения не могут дать точного ответа на вопрос о износе двигателя. Единственное почему можно провести эти измерения, только для того чтобы обнаружить причину не связанную с износом. Такую как нарушение уплотнений, трещины. Возможно масляный насос вышел из строя или заклинил редукционный клапан в одном положение. В результате чего масло с магистрали высокого давления сбрасывается в обратку.

Единственное почему можно провести эти измерения, только для того чтобы обнаружить причину не связанную с износом. Такую как нарушение уплотнений, трещины. Возможно масляный насос вышел из строя или заклинил редукционный клапан в одном положение. В результате чего масло с магистрали высокого давления сбрасывается в обратку.

Устройство системы смазки двигателя имеет различные конструкции. Правильно определить причину неисправности можно . Зная конструкцию и схему. Но если двигатель прошел более 150 тыс км дело скорее всего в износе.

Руководство по централизованным системам смазки Искусство нанесения смазочных материалов значительно изменилось с момента их изобретения. Ранние смазочные продукты, вероятно, изготавливались из животного жира и извести, вероятно, наносились вручную — в максимально возможной степени — и, несомненно, оставляли желать лучшего. Есть еще некоторые области применения, где нанесение смазки вручную все еще может быть актуальным. Но в значительной степени задача повторного смазывания компонентов часто повторяется, не требует больших усилий для персонала и, как правило, может быть рентабельной при использовании различных автоматических и полуавтоматических систем смазки.

Системные требования могут варьироваться от простого однопортового лубрикатора с таймером, работающего от батареи, до сложной двухлинейной реверсивной системы с таймерами и сигнализацией, охватывающей тысячи точек на расстоянии от сотен до тысяч футов. К счастью, существуют системы, предназначенные практически для любого применения, которые можно разделить на следующие типы:

- Однолинейная система сопротивления/диафрагмы

- Поршень распределенный

- Стандартная инжекторная система

- Однолинейные последовательно-параллельные

- Двухлинейный последовательный и параллельный

- Рециркуляция (непрерывная подача масла)

В этой статье не обсуждаются серийные прогрессивные зоны, воздушные туманы, системы воздух/масло или системы распыления штампов. Хотя эти системы важны, они в некоторой степени зависят от приложений и требуют больше информации, чем позволяет место.

Однолинейная система сопротивления

SLR, также называемые системами отверстий, обычно используются на небольших машинах, таких как дрели, небольшие шлифовальные станки, токарные станки и т. д. Питание подается с помощью ручного ручного насоса или небольшого электрического мотор-редуктора и насоса (рис. 1).

д. Питание подается с помощью ручного ручного насоса или небольшого электрического мотор-редуктора и насоса (рис. 1).

Рис. 1. Насосный агрегат |

SLR имеют параллельную конструкцию. Это означает, что каждый дозатор получает смазку из общего коллектора и расположен параллельно друг другу. SLR предназначены для применения с маслом низкого давления в диапазоне от 100 до 250 фунтов на квадратный дюйм. Эти системы могут быть спроектированы для работы вручную, с перерывами по таймеру или непрерывно. Устройства учета могут быть смонтированы в коллекторе с выводами на каждый компонент или установлены непосредственно на каждом компоненте.

Рис. 2. Блоки диафрагм |

Существует два типа дозирующих устройств (рис.

Обратный клапан предотвращает обратный поток из порта. Большинство зеркальных фотокамер оснащены небольшими внутренними фильтрами для уменьшения засорения дозирующего устройства загрязняющими веществами. Блок управления имеет винтовой цилиндр (похожий на винтовой насос), который обеспечивает непрерывный регулируемый по объему поток к компоненту. Давление в системе и размер винтовой резьбы определяют общее количество смазки. Когда насос включается, он направляет поток в общий коллектор.

Стандартные форсунки

Эти системы способны перекачивать масло и смазку до NLGI #2 с максимальным давлением 3000 фунтов на квадратный дюйм. Существует две конфигурации: с помпой / пружиной и ее обратная, с пружиной / с помпой. Насосная/пружинная заливка является наиболее распространенной конфигурацией, в которой каждый компонент получает смазку от инжектора, приводимого в действие главной насосной станцией. Когда смазка подается к подшипнику, пружина форсунки используется для повторного заполнения форсунки смазкой для следующего цикла смазки. Преимущество по сравнению с насосной системой заключается в том, что подача смазки к подшипнику происходит быстро и выигрывает от полного давления насоса.

Насосная/пружинная заливка является наиболее распространенной конфигурацией, в которой каждый компонент получает смазку от инжектора, приводимого в действие главной насосной станцией. Когда смазка подается к подшипнику, пружина форсунки используется для повторного заполнения форсунки смазкой для следующего цикла смазки. Преимущество по сравнению с насосной системой заключается в том, что подача смазки к подшипнику происходит быстро и выигрывает от полного давления насоса.

В конфигурации с подпружиненным насосом насос используется для заливки форсунки (заполнения ее смазкой). Когда пружина полностью сжата, коллектор от форсунок к насосу сбрасывается в атмосферу. Смазка подается к подшипнику под действием пружины. Рынок мобильных устройств принял пружинную систему, поскольку она обеспечивает медленную подачу смазки. Системы на основе инжекторов также можно найти в сталелитейной, бумажной и горнодобывающей промышленности. Они считаются прочными по конструкции и способны выдерживать суровые условия, например, на сталелитейных заводах и в шахтах. Некоторые форсунки с пружинным заливом/насосом имеют ограничение NLGI 1 или ниже.

Некоторые форсунки с пружинным заливом/насосом имеют ограничение NLGI 1 или ниже.

Форсунки поршневого распределителя

Форсунки с поршневым распределителем (PDI) имеют параллельную конструкцию и в основном используются с масляными и полужидкими смазками (NLGI 000, 00, 0). Системы PDI представляют собой системы прямого вытеснения, рассчитанные на давление до 800 фунтов на квадратный дюйм. PDI и стандартные форсунки аналогичны по конструкции и работе. Конфигурации насосов могут иметь пневматический или электрический привод. Основные различия заключаются в максимальном давлении в системе и используемых сортах смазочных материалов. Дистрибьюторы поршней получили известность на некоторых автомобильных заводах из-за их низкой стоимости и гибкости в добавлении баллов.

Серия Progressive

Прогрессивная система серии рассчитана на давление в системе до 3000 фунтов на квадратный дюйм. Это дает пользователю гибкость в конфигурации системы и выборе смазочного материала. В отличие от параллельных блоков, которые имеют несколько ответвлений от основной линии, прогрессивные системы подключаются последовательно. С соответствующими датчиками они могут обеспечить обратную связь, если линия заблокирована.

В отличие от параллельных блоков, которые имеют несколько ответвлений от основной линии, прогрессивные системы подключаются последовательно. С соответствующими датчиками они могут обеспечить обратную связь, если линия заблокирована.

Рис. 3. Блок подачи MSP |

Общая конструкция состоит из главного блока, который распределяет контролируемый объем смазки по ряду вторичных питающих блоков (рис. 3). Вторичные питатели подают контролируемый объем смазки к каждому компоненту.

Подающий коллектор состоит из набора выходных блоков, скрепленных стяжками. Каждая секция подачи содержит точно подогнанную катушку, размер которой обеспечивает выход фиксированного объема для каждого блока.

Блоки имеют одну из двух возможных конфигураций выхода: двойные и одинарные. Твинблок имеет два выхода одинакового объема. Отдельный блок имеет только один выход. Номинальная мощность проштампована сбоку каждого блока для облегчения определения мощности форсунки. Например, блок 20T имеет выход 0,020 кубических дюймов на каждый из двух портов. 20S имеет выход 0,020 кубических дюймов только для одного порта. Выходной диапазон составляет от 0,005 до 0,080 кубических дюймов. Вопреки распространенному мнению, последовательная прогрессивная система подает смазку к одному компоненту за раз. Каждая секция намотанного питателя зависит от потока из предыдущей секции для смещения и вытеснения смазки. Другими словами, если одна катушка не сместится, ни одна из других катушек не сдвинется.

Номинальная мощность проштампована сбоку каждого блока для облегчения определения мощности форсунки. Например, блок 20T имеет выход 0,020 кубических дюймов на каждый из двух портов. 20S имеет выход 0,020 кубических дюймов только для одного порта. Выходной диапазон составляет от 0,005 до 0,080 кубических дюймов. Вопреки распространенному мнению, последовательная прогрессивная система подает смазку к одному компоненту за раз. Каждая секция намотанного питателя зависит от потока из предыдущей секции для смещения и вытеснения смазки. Другими словами, если одна катушка не сместится, ни одна из других катушек не сдвинется.

Простой переключатель, установленный на любом активном золотниковом блоке для определения движения поршня, создает систему с замкнутым контуром. Контроллер смазки ожидает, что переключатель активируется в течение определенного интервала времени. Если переключатель не сработает в течение заданного времени, системный контроллер укажет на системную ошибку. Несмотря на то, что эти системы могут быть пугающими при поиске и устранении неполадок в случае неисправности смазки, надлежащее обучение тому, как работает система, позволит обслуживающему персоналу с уверенностью обслуживать оборудование должным образом, а также точно интерпретировать и исправлять эти неисправности.

Рис. 4. Двухлинейный блок |

Двухлинейный/Реверсивный

Двухлинейная или реверсивная система обычно используется на сталелитейных и бумажных фабриках. Эти системы могут быть разомкнутыми или замкнутыми; с ручным, воздушным или электрическим приводом; и может обрабатывать сотни точек на расстоянии в несколько тысяч футов. Базовые системы состоят из насоса, реверсивного клапана, фильтра и различных двухмагистральных распределительных блоков (рис. 4).

Две линии коллектора проложены параллельно от реверсивного клапана к точкам смазки. В дизайне заголовка есть две конфигурации. Благодаря конструкции с замкнутым контуром двойные коллекторные линии полностью проходят вокруг смазанного оборудования и возвращаются к реверсивному клапану. В большинстве систем с замкнутым контуром реверсивный клапан приводится в действие перепадом давления в каждой линии коллектора.

В концевой конструкции линии коллектора проходят к самой дальней точке смазываемого оборудования и заглушаются. Реле давления может быть установлено в конце каждого коллектора. Когда давление повышается, реле давления срабатывает и отправляет сигнал обратно на контроллер смазки. Это сместит электромагнитный реверсивный клапан. Перемещение клапана позволяет смазочному материалу поступать во второй коллектор, где процесс дублируется. Двухлинейные системы могут распределять большинство смазочных материалов, включая консистентную смазку NLGI 2. Пристальное внимание к размеру трубопровода важно, поскольку расход зависит от давления в системе и вязкости масла (консистенции смазки).

Многопортовый

Большинство многопортовых систем работают с жидкими смазками от 000 до NLGI 2. Насос обычно является неотъемлемой частью резервуара с от 4 до 72 точек смазки на систему, в зависимости от производителя. Для марки Interlube насос и форсунки встроены в один корпус под резервуаром. Когда насос приводится в действие, один или несколько кулачков приводят в действие серию форсунок. При каждом включении насоса кулачки будут вращаться. Кулачки активируют отдельные форсунки, обеспечивая принудительное вытеснение смазки. Форсунки с цветовой маркировкой позволяют легко идентифицировать подачу смазки. Многопортовые системы могут работать с электрическими насосами 12/24 В постоянного тока или 110 В переменного тока, гидравлическими или пневматическими насосами. Они компактны и просты в установке и популярны в грузовых автомобилях и внедорожниках.

Когда насос приводится в действие, один или несколько кулачков приводят в действие серию форсунок. При каждом включении насоса кулачки будут вращаться. Кулачки активируют отдельные форсунки, обеспечивая принудительное вытеснение смазки. Форсунки с цветовой маркировкой позволяют легко идентифицировать подачу смазки. Многопортовые системы могут работать с электрическими насосами 12/24 В постоянного тока или 110 В переменного тока, гидравлическими или пневматическими насосами. Они компактны и просты в установке и популярны в грузовых автомобилях и внедорожниках.

Стоимость оборудования

Электрические элементы управления, программирование, требования к плановому техническому обслуживанию и требования к гибкости системы — вот некоторые из факторов, влияющих на общую стоимость систем смазки. Выбор типа системы повлияет на общие затраты. Например, в однолинейной системе сопротивления в большинстве случаев можно использовать недорогие полиэтиленовые трубки. Параллельные системы с их однолинейными коллекторами и инжекторными коллекторами предлагают меньшее количество водопроводных сетей и простую установку. С другой стороны, последовательная прогрессивная система требует установки отдельных фидерных коллекторов с соединениями от каждого коллектора обратно к главному блоку. Время настройки в этих системах может варьироваться от 30 минут до нескольких часов, в зависимости от сложности продувки воздухом каждой линии смазки.

С другой стороны, последовательная прогрессивная система требует установки отдельных фидерных коллекторов с соединениями от каждого коллектора обратно к главному блоку. Время настройки в этих системах может варьироваться от 30 минут до нескольких часов, в зависимости от сложности продувки воздухом каждой линии смазки.

Нажмите здесь, чтобы увидеть таблицу 1

Нажмите здесь, чтобы увидеть таблицу 2

Существует множество вариантов повторного смазывания оборудования, доступных промышленному оператору или оператору автопарка. Этот неполный список показывает популярные подходы к повторному смазыванию на различных стадиях сложности (Таблица 2). Ограничения для выбора системы включают в себя количество отдельных точек, подлежащих смазке, должны ли компоненты смазываться маслом или консистентной смазкой, тип выбираемой смазки, общее расстояние между точками и, наконец, объем капитала, доступного оператору. посвятить делу. Эффективная конструкция и эффективная подготовка обслуживающего персонала могут обеспечить долгосрочную и экономичную постоянную повторную смазку заводского оборудования.

Типы систем смазки

Типы систем смазки для каждой машиныМы предлагаем широчайший выбор современных систем смазки, а также лучшие продукты и услуги. Наша продукция включает лубрикаторы, форсунки, коллекторы, фитинги сопротивления и аксессуары для различных систем. Независимо от того, нужны ли вам специальные приложения или смазка широкого спектра оборудования, наши системы можно использовать в различных промышленных условиях. Наши системы смазки помогут продлить срок службы вашего оборудования и обеспечить его эффективную работу. Системы смазки, на которых мы специализируемся:

Нет никакой замены правильно спроектированной системе смазки, когда речь идет о поддержании правильной работы ваших машин. Типы машин, требующих смазки, очень разнообразны и включают в себя: токарные станки по металлу, плоскошлифовальные станки, обрабатывающие центры, пилы, сверла, фрезерные станки и прессы. Отрасли промышленности, включая сельское хозяйство, автомобилестроение, производство цемента, продуктов питания и напитков, станкостроение, горнодобывающая промышленность, мобильные внедорожные и мобильные автомобили, упаковка, полиграфия, целлюлозно-бумажная промышленность, железная дорога, сталелитейная промышленность и ветроэнергетика, все нуждаются в смазочных системах. процессы. Система смазки Single Line Resistance является решением для многих из этих потребностей.

Отрасли промышленности, включая сельское хозяйство, автомобилестроение, производство цемента, продуктов питания и напитков, станкостроение, горнодобывающая промышленность, мобильные внедорожные и мобильные автомобили, упаковка, полиграфия, целлюлозно-бумажная промышленность, железная дорога, сталелитейная промышленность и ветроэнергетика, все нуждаются в смазочных системах. процессы. Система смазки Single Line Resistance является решением для многих из этих потребностей.

Однолинейные системы смазки сопротивления

Однолинейные системы сопротивления наиболее просты в эксплуатации и обслуживании. Они компактны, экономичны и идеально подходят для оборудования с плотно расположенными подшипниковыми узлами или группами. Слив масла точно контролируется и доставляется в каждую точку во время работы машины. Для снижения трения и износа эта система смазки обеспечивает чистую масляную пленку между критическими поверхностями подшипников.

Преимущества однолинейных систем смазки Bijur

- Компактность

- Экономичность

- Простая конструкция

- Простота в эксплуатации

- Подходит для тесно сконфигурированных подшипниковых узлов или групп

Однолинейные системы сопротивления с маслом низкого давления системы смазки. Они предназначены для легкого или среднего оборудования и могут смазывать до 100 точек. При рассмотрении типа системы смазки, необходимой для вашего оборудования, вы можете рассчитывать на то, что однолинейная система сопротивления будет компактной, экономичной и простой в эксплуатации и обслуживании. Система точно контролирует подачу масла в каждую точку подачи во время работы машины, сохраняя чистую масляную пленку между критическими поверхностями подшипников. Система смазки Single Line Resistance будет

Они предназначены для легкого или среднего оборудования и могут смазывать до 100 точек. При рассмотрении типа системы смазки, необходимой для вашего оборудования, вы можете рассчитывать на то, что однолинейная система сопротивления будет компактной, экономичной и простой в эксплуатации и обслуживании. Система точно контролирует подачу масла в каждую точку подачи во время работы машины, сохраняя чистую масляную пленку между критическими поверхностями подшипников. Система смазки Single Line Resistance будет

- Свести трение и износ к минимуму

- Продлить срок службы оборудования

- Повысить эффективность производства.

Настоятельно рекомендуется использовать автоматические смазочные насосы, а не ручные. Автоматическая система смазки является более безопасным, точным и надежным методом машинной смазки, что обеспечивает экономичную альтернативу ручным системам. Автоматические смазочные насосы запрограммированы на работу с заданными интервалами между циклами смазки, что устраняет необходимость в том, чтобы оператор машины запускал процесс.

Объемные форсунки

Объемные форсунки Системы смазки приводятся в действие давлением, создаваемым централизованным системным лубрикатором. Эти системы предпочтительны для машин, которые нуждаются в особом количестве смазки в нескольких точках. Через равные промежутки времени форсунки попеременно включаются и выключаются. Когда система смазки достигает рабочего давления, из форсунок выбрасывается масло и смазка.

9Прогрессивные системы смазки серии 0162 чаще всего используются на машинах и оборудовании средней грузоподъемности. Одним из преимуществ этой системы смазки является простота установки. Поскольку насосы подключены к смазочным коллекторам, некоторые из которых являются модульными, установка, модификация и техническое обслуживание могут выполняться без демонтажа трубопроводов.

В системе прогрессивной смазки серии Progressive разделительные блоки прогрессивного движения работают в заранее установленной последовательности. Это позволяет легко контролировать работу системы с помощью движущегося штифта индикатора. Последовательное движение поршней внутри делительного блока происходит за счет циклического выброса из лубрикатора. В каждую точку, подключенную к сети системы смазки, подается фиксированное объемное количество смазки.

Это позволяет легко контролировать работу системы с помощью движущегося штифта индикатора. Последовательное движение поршней внутри делительного блока происходит за счет циклического выброса из лубрикатора. В каждую точку, подключенную к сети системы смазки, подается фиксированное объемное количество смазки.

Системы смазки Dualline

Системы смазки Dualline используются в каждой отрасли промышленности, где требуется непрерывная работа . Они экономичны для систем, имеющих более 20 опорных точек, и их можно легко добавлять без изменения конструкции всей системы. Когда происходит блокировка между линией подачи и подшипником, система не отключается; оставшиеся подшипники продолжают смазываться. Для каждой точки подшипника имеются положительные индикаторы смазки. Системы смазывания Dualine позволяют эффективно заменять широкий спектр смазочных материалов от легкого масла до консистентной смазки 2-го класса. Объем подачи смазки на каждый подшипник полностью регулируется даже после запуска.

Специальные системы смазки

HyperFormance – система воздушно-масляной смазки HyperFormance обеспечивает высокий уровень эффективности смазывания и охлаждения поверхностей, требующих точной подачи масла, таких как высокоскоростные шпиндели. Эта система смазки устраняет остаточный снос «масляного тумана» или тумана во время работы, а усовершенствованная конструкция подает точное количество смазки

FluidFlex — Система дозирования под давлением жидкостей, смазочных материалов или охлаждающих жидкостей. Самая универсальная система смазки в отрасли, она разработана для максимальной эффективности, точности и контроля любой жидкости в любой производственной или перерабатывающей отрасли.

Системы одноточечной смазки

Несмотря на очень простую конструкцию, системы одноточечной смазки очень эффективны при подаче смазки или масла к вашим точкам смазки.