Для чего нужна система смазки в автомобиле?

Благодаря системе смазки в автомобиле, процесс стирания деталей двигателя, которые изнашиваются из-за постоянного трения и повышенных температур, заметно снижается. Этот узел является ключевым для здоровья авто.

Каждому человеку, даже ребенку понятно, что автомобиль — это по определению очень сложный агрегат. Количество деталей, систем и узлов представляют собой одно целое, а самым сложным во всей этой системе является двигатель. Сердце машины подвержено колоссальным нагрузкам, постоянное трение от вращения механизмов, повышенные температуры и беспрерывная работа сильно сказываются на сроке жизни этого агрегата, именно по этой причине конструкторами была придумана система смазки. Благодаря ей, детали участвующие в рабочем процессе претерпевают меньше ущерба от трения и служат намного дольше.

Содержание

- Принцип работы и назначение системы смазки

- Как устроена система смазки

- Уровень масла в системе

- Разновидности систем смазки

- Вывод

Принцип работы и назначение системы смазки

Как уже говорилось выше, система смазки для автомобилей отыгрывает колоссальную роль и влияет на то, как долго прослужит двигатель. Обусловлено это тем, что механизмы внутри двигателя прибывают в постоянном движении, шестерни и другие детали непрерывно трутся друг о друга, из-за этого они нагреваются еще больше, не говоря о том, что во время сгорания топлива этот узел и так находится в среде с повышенными температурами. Ввиду этих обстоятельств, внутренние механизмы могут подвергаются большому износу, но чтобы минимизировать ущерб, нужно постоянно добавлять в процесс работы смазочное вещество, чем и занимается обсуждаемая система.

Обусловлено это тем, что механизмы внутри двигателя прибывают в постоянном движении, шестерни и другие детали непрерывно трутся друг о друга, из-за этого они нагреваются еще больше, не говоря о том, что во время сгорания топлива этот узел и так находится в среде с повышенными температурами. Ввиду этих обстоятельств, внутренние механизмы могут подвергаются большому износу, но чтобы минимизировать ущерб, нужно постоянно добавлять в процесс работы смазочное вещество, чем и занимается обсуждаемая система.

Помимо своей прямой задачи, данная система выполняет ряд не менее важных функций:

- Смазка охлаждает трущиеся элементы;

- Смазочное вещество также способствует устранению нагара и всевозможных микрочастиц, которые скапливаются во время работы автомобиля;

- Данный узел также не позволяет образовываться ржавчине внутри двигателя.

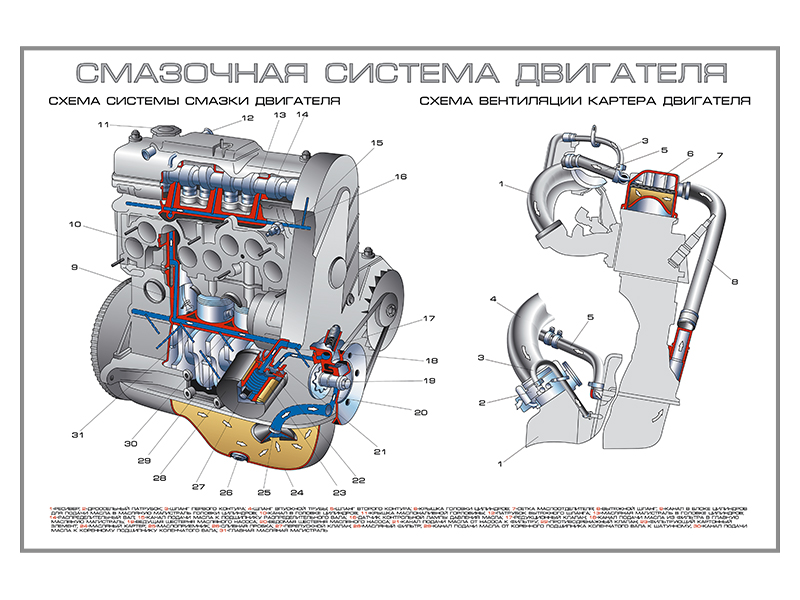

Как устроена система смазки

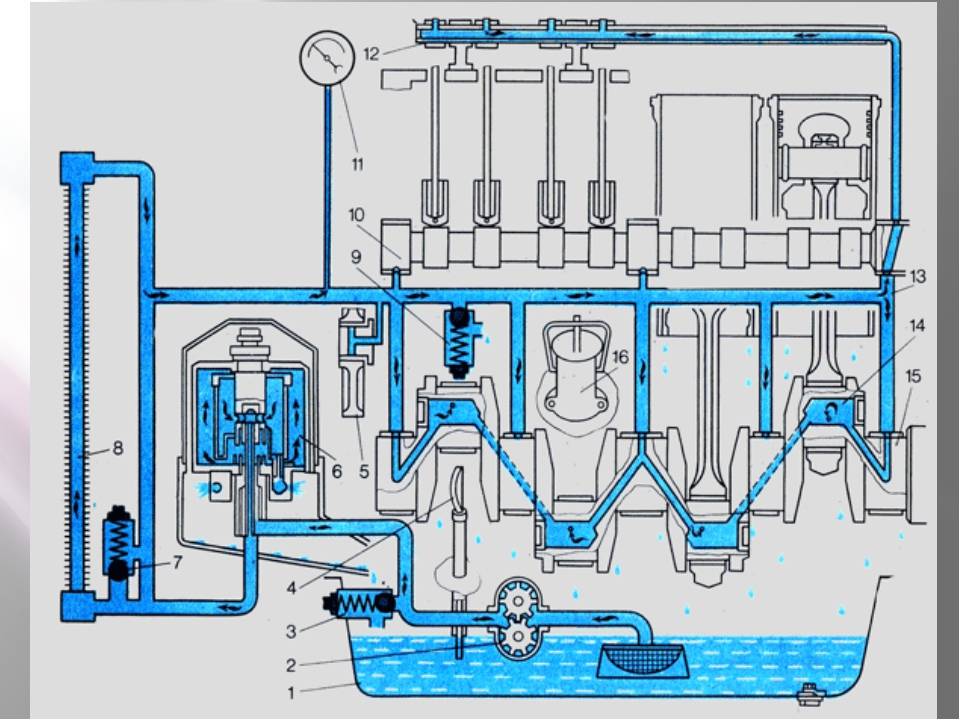

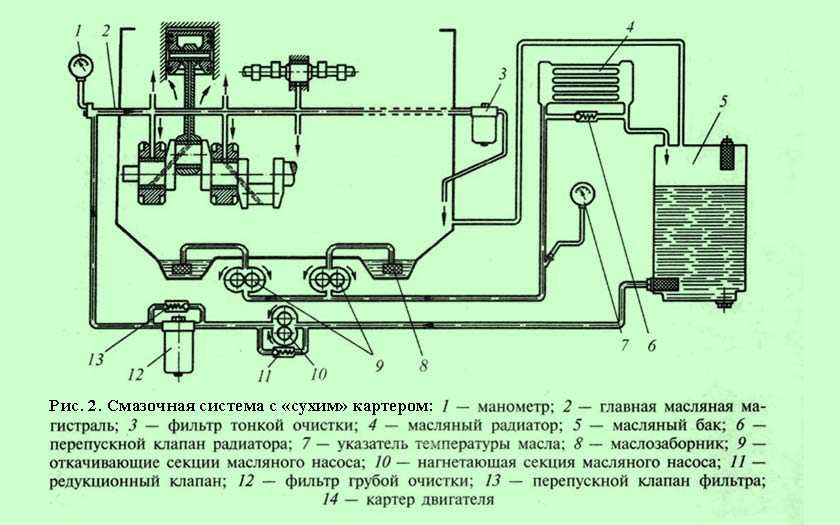

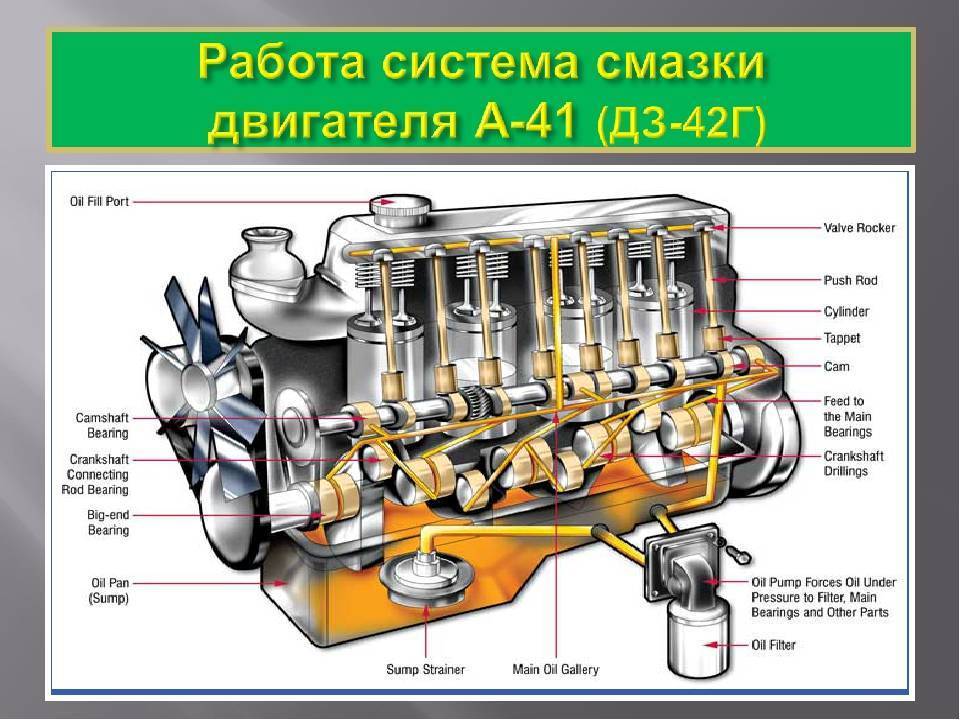

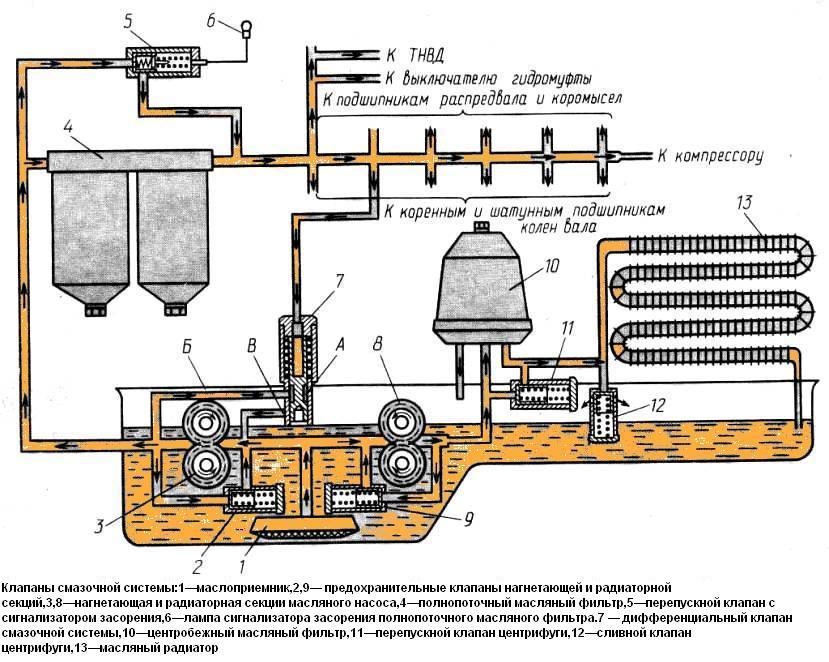

Если не брать во внимание какой-то определенный двигатель, а брать за основу общие показатели данного механизма, то система смазки в обязательном порядке включает в себя следующие составляющие:

- Поддон картера;

- Заборник масла;

- Масляный радиатор;

- Масляный насос;

- Масляный фильтр;

- Датчик для замера давление;

- Датчик количества масла и температуры;

- Масляный щуп;

- Клапан пропуска;

- магистраль и каналы для масла.

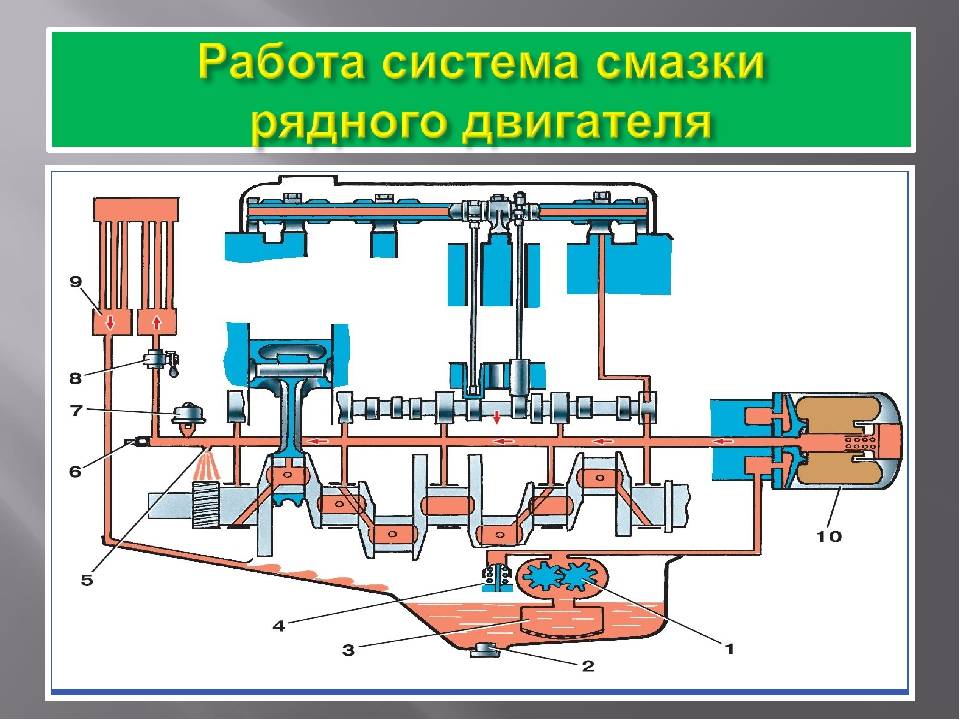

Само масло, которое является одним из основных условий функционирования этой системы, храниться в поддоне картера двигателя внутреннего сгорания. Когда «сердце машины» не работает, в эту емкость стекает все масло, кроме остатков, застрявших в фильтре и совсем малого количества, оставшегося на самих деталях.

Элементом, который позволяет смазывающему веществу циркулировать по системе без перерывов, выступает насос. В работу он включается благодаря коленчатому валу с распределительным и дополнительным приводами.

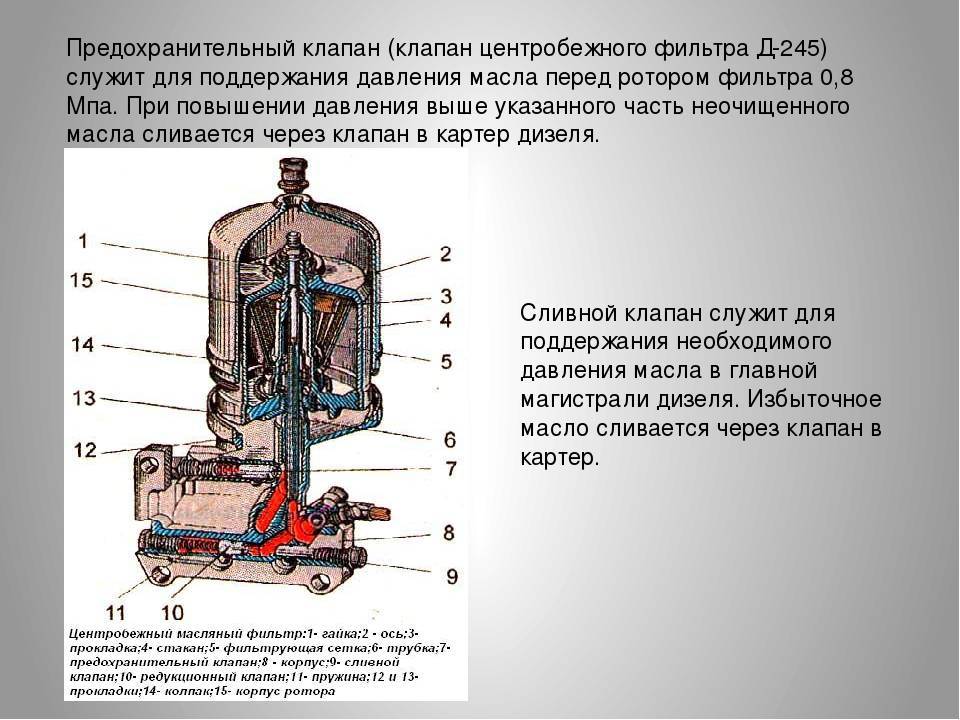

Что касается масляного фильтра, то он просто незаменим, и выполняет свою очевидную роль. Благодаря ему, смазывающая жидкость очищается от продуктов горения и других загрязнителей, которые появляются в процессе работы двигателя и от которых система может сильно пострадать.

Еще один важнейший элемент, входящий в данный узел — это радиатор. Благодаря ему в процесс вступает жидкость системы охлаждения, которая не дает перегреваться моторному маслу, ведь в случае перегревов оно теряет свои важнейшие качества и свойства.

Уровень масла в системе

Ни в коем случае нельзя позволять маслу превышать определенный заданный уровень в поддоне картера, ведь это может привести к различным неисправностям и поломкам, в частности выходу из строя накачивающего агрегата. Для этого предусмотрен отдельный элемент, именуемый масляным щупом.

На нем имеется две отметки, одна отвечает за минимум масла в поддоне, другая за допустимый максимум, который позволяет содержать система. Естественно, оптимальным считается промежуточный показатель. Если же масляная жидкость находится на нижней отметке, детали смазываются недостаточно, если на верхней, система быстро загрязняется, а расход жидкостей, в том числе топлива, увеличивается.

Разновидности систем смазки

Данная система делится на три основных вида, различаются они по принципу подачи смазывающей жидкости:

- Масло разбрызгивается;

- Подается под давлением;

- Комбинированный принцип (сочетает в себе первые два вида).

Принцип работы в первом случае является самым простым. Кривошипные подшипники, установленные в узле, имеют так называемые черпачки, с помощью которых смазывающая жидкость зачерпывается из поддона картера, а затем разбрызгивается на детали. Минус такого решения заключается в том, что степень и обильность орошения деталей маслом напрямую зависит от того, сколько этой субстанции имеется в поддоне, а также от наклона машины во время движения.

Второй случай является более качественным с точки зрения эксплуатационных характеристик, но из-за своей дороговизны и сложности работы, он стал намного реже устанавливаться на транспортные средства.

В современных авто чаще всего используется именно третий вариант. Данная система наиболее продумана, так как в этом случаем масло подается под давлением именно на те участки двигателя, которые испытывают наибольшие нагрузки. В местах, где износ менее заметен, имеет место быть только разбрызгивание. Таким образом, расход смазки уменьшается, и она используется с большим КПД.

Вывод

Система смазки отыгрывает важнейшую роль, как в работе всего автомобиля, так и самого двигателя. Она позволяет постоянно орошать внутренние составляющие «сердца машины», которые подвержены колоссальным нагрузкам и изнашиваются от высоких температур и трения. Таким образом, все составляющие двигателя прослужат максимально долго и с наименьшим износом.

и в работе двигателя. Она позволяет постоянно орошать внутренние составляющие «сердца машины», которые подвержены колоссальным нагрузкам и изнашиваются от высоких температур и трения. Таким образом, все составляющие двигателя прослужат максимально долго и с наименьшим износом.

Смазывание повышает эффективность и увеличивает срок службы машин

Смазывание снижает трение и позволяет движущимся компонентам машины плавно двигаться относительно друг друга. Автоматическая система смазки имеет ряд преимуществ по сравнению с ручным смазыванием. Узнайте, как автоматическая система смазки позволяет увеличить срок службы оборудования, уменьшить износ и сократить расходы на техническое обслуживание.

Узнайте, как автоматическая система смазки позволяет увеличить срок службы оборудования, уменьшить износ и сократить расходы на техническое обслуживание.

Смазывание — это важная составляющая высокой эффективности и продолжительного срока службы любого вращающегося оборудования. Согласно исследованию, проведенному SKF, более 50 % неисправностей подшипников являются результатом неправильного смазывания. Правильное смазочное решение помогает уменьшить количество преждевременных отказов подшипников и увеличить время безотказной работы машины, а также повысить производительность и энергоэффективность.

Что такое смазывание?

Смазывание — процесс нанесения маслянистых или консистентных субстанций, также называемых смазочными материалами, направленный на уменьшение трения и обеспечивающий плавное скольжение движущихся деталей машины относительно друг друга.

Смазочный материал формирует пленку между металлическими поверхностями деталей оборудования, предотвращая прямой контакт между ними и поддерживая эффективность работы.

Основные функции смазочного материала:

- Уменьшение трения путем формирования пленки между двумя поверхностями

- Предотвращение износа машины

- Защита от коррозии

- Охлаждение за счет отвода тепла от поверхностей

- Герметизация

- Очистка путем перемещения загрязняющих частиц к фильтрам

Разные типы смазывания (ручное и автоматическое смазывание)

Смазывание можно проводить вручную или автоматически.

- Ручное смазывание

- Автоматическое смазывание

Автоматические централизованные системы смазки позволяют производить подачу необходимого количества смазочного материала в нужный момент времени и на нужный узел обслуживаемого оборудования — чаще всего непосредственно во время его работы. Они приходят на смену традиционным системам смазки и позволяют увеличить срок службы оборудования, уменьшить износ и сократить расходы на техническое обслуживание. Вы можете ознакомиться с другими преимуществами автоматического смазывания в статье 7 значимых преимуществ автоматического смазывания.

Сравнение ручной и автоматической

Предотвращение избыточного или недостаточного смазывания

«Последствия недостаточного смазывания хорошо известны: повышенный износ, преждевременный выход из строя, повышенное потребление энергии, увеличение расходов на эксплуатацию и техническое обслуживание, — говорит Чарльз Хартл, менеджер по глобальному маркетингу продукции, дивизион смазочного оборудования, компания Graco. — Однако если смазочного материала слишком много, эффект также может быть крайне негативным. Это вызывает перерасход смазки и может привести к чрезмерному нагреву, увеличению нагрузки на точках смазки, а также увеличению времени простоев. Решение очевидно — оптимальное смазывание».

— Однако если смазочного материала слишком много, эффект также может быть крайне негативным. Это вызывает перерасход смазки и может привести к чрезмерному нагреву, увеличению нагрузки на точках смазки, а также увеличению времени простоев. Решение очевидно — оптимальное смазывание».

Почему необходимо автоматическое смазывание?

Ручное смазывание обычно оказывается недостаточно стабильным. Неравномерность цикла смазывания приводит к чрезмерному расходу смазочного материала и попаданию загрязняющих веществ в подшипник, что приводит к преждевременному износу подшипника и значительно сокращает срок его службы.

Причины выхода подшипников из строя: 34,4 % неправильное смазывание – 19,6 % загрязнение – 18,6 % другие причины – 17,7 % ошибки при установке – 6,9 % избыточная нагрузка на подшипник – 2,8 % неправильное обращение и хранение

Именно в таких ситуациях на помощь приходит автоматическое смазывание.

Равномерное автоматическое смазывание продлевает срок службы подшипников и предотвращает незапланированные простои. Частая подача смазки в подшипник во время его движения позволяет увеличить срок службы подшипника.

Автоматические централизованные системы смазки для любых отраслей промышленности

Автоматические централизованные системы смазки Graco используются в различных областях промышленности:

- Судоходство и судостроение

- Пищевая промышленность

- Горнодобывающая промышленность

- Строительство

Системы смазки

Одноточечные лубрикаторы

Одноточечные лубрикаторы

Для всех применений с одной точкой смазки, таких как двигатели, приводы, подшипники, цепи и компрессоры.

Для всех применений с одной точкой смазки, таких как двигатели, приводы, подшипники, цепи и компрессоры.

BEKA ONE

Одноточечный лубрикатор BEKA ONE

Однолинейная смазка

Однолинейная смазка

В однолинейной системе центральный насосный агрегат подает смазку к дозатору по одной единственной линии. Каждое дозирующее устройство обслуживает только одну точку смазывания точным количеством масла или смазки.

Мы предлагаем различные однолинейные системы смазки, подходящие для смазывания маслом или консистентной смазкой до класса NLGI-2.

В однолинейных системах имеется одна первичная линия, соединяющая насос с блоками делителей и форсунками.

BEKA Xlube

Шестеренчатый насос с электроприводом, подходящий для масла или жидких смазок. Для использования в однолинейной системе

Серия BEKA Mini 2 и Super 3

С электрическим приводом для смазывания маслом или жидкими консистентными смазками.

Серия BEKA ES/EA

Автоматически смазывается жидкой смазкой или маслом.

Серия P

В серию P входит ряд типов насосов, совместимых с маслом и жидкими смазками.

Groeneveld SingleLine

Параллельная автоматическая система смазки NLGI-0

Двухлинейная смазка

Двухлинейная смазка

Двойные двухмагистральные системы используются во всем мире в самых требовательных приложениях, включая горнодобывающую промышленность, системы обработки контейнеров и оборудование для заводов по переработке. Twin доступен с резервуарами объемом до 8 литров, а Twin XL оснащен резервуаром объемом 18 литров.

Двухлинейная система сравнима с однолинейной, за исключением того, что эта система имеет две основные линии, которые используются попеременно для повышения и понижения давления.

Groeneveld Twin

Параллельная автоматическая система смазки NLGI-2

Groeneveld Twin XL

Автоматическая система смазки NLGI-2 для тяжелых условий эксплуатации

Многолинейная смазка

Многолинейная смазка

В многолинейной системе смазка подается непосредственно от форсунок насоса через их собственные трубы к точке смазки.

В многолинейной системе смазка подается непосредственно от форсунок в насосе по их собственным трубкам к точке смазки.

BEKA TDM Series

Линейка многолинейных систем масляной смазки, используемых во всех областях машиностроения.

BEKA A-Series

A-Series состоит из ряда масляных насосов для использования в многомагистральной системе.

BEKA серии D

Надежная и долговечная многолинейная система смазки

BEKA K-Series

Используется для смазывания маслом или жидкими смазками до NLGI-0.

Groeneveld MultiLine AC

Предназначен для самостоятельной установки

Groeneveld MultiLine SFi

Самоустанавливающийся комплект для легкой промышленности

Groeneveld-BEKA GM

Простая и эффективная система многоканальной смазки

Серия BEKA OKG-OC

Используется в качестве многолинейной системы смазки для различных промышленных применений

BEKA F-Series

Предназначен для подачи смазки в централизованную систему смазки или в отдельные точки смазки,

Прогрессивная смазка

Progressive Lubrication

Groeneveld-BEKA предлагает широкий ассортимент прогрессивных автоматических систем смазки.

Прогрессивные системы снабжают консистентной смазкой различные точки смазки с помощью прогрессивных разделительных блоков. Прогрессивный означает, что все точки смазки по очереди снабжаются смазкой.

Прогрессивный означает, что все точки смазки по очереди снабжаются смазкой.

BEKA HPG-2

Надежный и компактный центральный смазочный насос

BEKA HPM-2S

BEKA HPM-3

Надежный и компактный центральный смазочный насос

BEKA HPH-2

Гидравлический насос HPH-2 представляет собой прочный однократный насос.

BEKA HAMAX

Системы автоматической смазки гидромолотов

BEKA ZEPTO

Картриджный насос BEKA ZEPTO

BEKA PICO

Компактный смазочный насос

Groeneveld-BEKA GP

Модульный и гибкий, подходит для любых нужд.

БЕКА ЭП-1

Универсальная система смазки для тяжелых условий эксплуатации

Серия BEKA FKG-EP

Прогрессивная система смазки для различных промышленных применений.

Groeneveld TriPlus

Автоматическая система смазки Progressive NLGI-2

BEKA GIGA

Модульный насос для прогрессивных систем

Бочковые насосы

Бочковые насосы

BEKA PFP-1U

BEKA PFP-1U — универсальный пневматический насос для бочек, обладающий всеми функциями, необходимыми для работы машины без незапланированных простоев.

BEKA Stream

Лучшее решение для больших приложений

Циркуляция масла

Циркуляция масла

Смазка маслом и воздухом является идеальным решением для смазки подшипников, особенно высокоскоростных подшипников.

Содержит ряд шестеренчатых насосов, используемых для подачи масла или маслоподобных смазок, обладающих достаточными смазывающими характеристиками.

БЕКА ФЛ/МЗ Серия

Используется для подачи масла или маслоподобных смазок, обладающих достаточными смазывающими свойствами.

Системы циркуляции масла BEKA

Системы циркуляции масла защищают масло от частиц грязи, воздуха и воды.

Масляная и воздушная смазка

Масляная и воздушная смазка

Двойные системы используются во всем мире в самых требовательных приложениях, включая горнодобывающую промышленность, системы обработки контейнеров и машины для переработки отходов. Twin доступен с резервуарами объемом до 8 литров, а Twin XL оснащен резервуаром объемом 18 литров.

Смазка маслом и воздухом — идеальное решение для смазки подшипников, особенно высокоскоростных подшипников. Дополнительные области применения включают цепи, зубчатые передачи и другие промышленные применения.

BEKA серии P26

Пневматические поршневые насосы для масляной и воздушной смазки

Специальные приложения

Специальное применение

В некоторых отраслях промышленности требуется другой подход, поэтому компания Groeneveld-BEKA разработала специальные системы смазки, отвечающие этим требованиям.

Эффективная смазка является ключом к повышению эффективности. В некоторых отраслях промышленности требуется другой подход, поэтому компания Groeneveld-BEKA разработала несколько специальных систем смазки, отвечающих этим требованиям.

BEKA FluiLub

Специализированная система для смазки гребней колес или обслуживания головок рельсов.

BEKA Сухая ленточная система

Сухая ленточная система BEKA обеспечивает эффективное смазывание ремней без использования воды и мыла.

Насосная станция BEKA для консистентной смазки

Используется в качестве небольшой системы смазки для одной или двух машин меньшего размера или даже больших машин или установок.

BEKA Система распыления воды под высоким давлением

BEKA Система распыления воды под высоким давлением

Маслонасосная станция BEKA

Обычно используется для больших машин или для смазки всех машин на заводе, которые нуждаются в смазке маслом.

Основы автоматизированной системы смазки

Сложные механизмы состоят из сотен или даже тысяч движущихся частей. Кабели, шестерни, насосы, подшипники, поршни, вентиляторы, турбины, центрифуги — эти жизненно важные компоненты неустанно работают вместе. Но движение порождает трение, а трение порождает тепло . И с таким количеством различных частей, которые качают, вращаются, колеблются и перемалывают, не требуется много времени, чтобы это тепло вышло из-под контроля.

Но движение порождает трение, а трение порождает тепло . И с таким количеством различных частей, которые качают, вращаются, колеблются и перемалывают, не требуется много времени, чтобы это тепло вышло из-под контроля.

Смазочные материалы, часто в виде консистентной смазки или масла, уменьшают трение, присущее сложному оборудованию, позволяя движущимся частям скользить относительно друг друга, не выделяя избыточного тепла. Но хотя это, безусловно, не является секретом для машинистов всего мира, неправильная смазка по-прежнему является причиной 70% отказов оборудования.

Почему ручной смазки недостаточно

Недостаток смазки вызывает свои проблемы. Но во многих случаях настоящим врагом является процесс ручной смазки. Неэффективные, нерегулируемые процессы могут привести к недостаточной смазке ключевых точек поворота. В других случаях применение слишком большого количества смазки для вашего оборудования может привести к увеличению затрат на поставку, а пролитое масло и смазка не только загрязняют окружающую среду, но и представляют угрозу безопасности.

Простая истина заключается в том, что ручная смазка недостаточно надежна и точна. И когда потенциально 9На кону оборудование на 0258 миллионов долларов, нужно что-то более надежное.

Рассмотрим автоматизированные системы смазки.

Что такое автоматизированная система смазки?

Автоматизированная система смазки (ALS; также называемая централизованной системой смазки или автоматической смазкой ) представляет собой механический инструмент, который можно применять к существующему оборудованию для автоматизации распределения смазки по нескольким компонентам. Эти системы предназначены для подачи контролируемого количества смазки, обеспечивая оптимальную смазку при регулярном применении. Эти системы могут функционировать даже во время работы оборудования, что сокращает время простоя и позволяет увеличить производительность.

Общие компоненты автоматизированных систем смазки

Основной функцией автоматизированной системы смазки является подача смазки в определенные точки машины в определенное время. Для этого он включает в себя несколько стандартных компонентов.

Для этого он включает в себя несколько стандартных компонентов.

Общие компоненты автоматизированной системы смазки могут включать:

- Контроллеры: Программируемые контроллеры позволяют пользователям устанавливать и запускать графики, указывая, когда и как часто система подает смазку на определенные подшипники. Для эффективного выполнения своих функций контроллеры подключаются к датчикам по всей системе.

- Насосы: Насосы создают давление, необходимое для подачи масла или смазки из резервуара через трубопровод в выбранное место назначения. Насосы бывают разных классификаций и совместимых устройств и, таким образом, могут применяться в различных областях.

- Трубка: Трубка обеспечивает путь, по которому смазка движется к месту назначения.

- Резервуары: Смазка хранится в резервуаре, прикрепленном к насосу.

- Дозирующие устройства: Дозирующие устройства обеспечивают подачу насосами нужного количества смазки в каждую соответствующую точку.

Эти устройства должны быть способны измерять смазочные материалы с высокой степенью точности.

Эти устройства должны быть способны измерять смазочные материалы с высокой степенью точности.

- Датчики давления: Датчики давления контролируют давление в системе, предупреждая техников о любых аномалиях.

- Фильтры: Фильтры отделяют загрязнения и твердые частицы от масла, жира или воздуха в системе.

- Обратные клапаны: Обратные клапаны позволяют смазочному материалу течь только в одном направлении внутри системы, предотвращая обратный поток.

Преимущества использования автоматизированной системы смазывания

Автоматизированные системы смазывания значительно снижают риск человеческой ошибки, характерной для ручного смазывания. Таким образом, организации, внедряющие технологию ALS в свое сложное оборудование, получают следующие преимущества:

- Снижение затрат: Когда оборудование не получает надлежащей смазки, оно в конечном итоге выходит из строя.

Когда это произойдет, вы столкнетесь с увеличением затрат на ремонт и замену. Точно так же недостаточная смазка приводит к снижению производительности и увеличению объема технического обслуживания, что вынуждает вас чаще отключать оборудование от сети, чтобы не отставать от износа.

Когда это произойдет, вы столкнетесь с увеличением затрат на ремонт и замену. Точно так же недостаточная смазка приводит к снижению производительности и увеличению объема технического обслуживания, что вынуждает вас чаще отключать оборудование от сети, чтобы не отставать от износа.Автоматизируя процесс смазки, вы защищаете не только свое оборудование, но и свою прибыль. Ремонт и техническое обслуживание становятся намного реже, что снижает затраты вашей организации.

- Повышение производительности: Ремонт, замена и техническое обслуживание — это не единственные расходы, которые следует учитывать; простой оборудования также стоит вам денег в виде потери производительности. Когда ваши машины отключены, они не работают для получения дохода.

Правильная, регулярная смазка Повышает эксплуатационную готовность машины и сокращает время простоя на техническое обслуживание. Кроме того, ALS работает во время работы оборудования, что устраняет необходимость останавливать оборудование для смазки.

Это означает, что вы сможете рассчитывать на то, что ваше оборудование будет работать более последовательно, более эффективно и в течение более длительного времени.

Это означает, что вы сможете рассчитывать на то, что ваше оборудование будет работать более последовательно, более эффективно и в течение более длительного времени.

- Увеличение срока службы оборудования: Машины изнашиваются, а компоненты со временем выходят из строя — это всего лишь часть жизненного цикла оборудования. Но при эффективной смазке ваши основные компоненты защищены. Они лучше противостоят естественному износу и служат намного дольше.

Автоматизированные системы смазки помогают поддерживать работоспособность вашего оборудования, чтобы вы могли получить максимальную отдачу от своих инвестиций.

- Снижение риска безопасности: Ваше оборудование — не единственное, что подвергается риску, когда вы зависите от ручной смазки. Подшипники и соединения не всегда легкодоступны; принуждение техников или других сотрудников ползать по оборудованию, под ним или внутри него подвергает их риску получения травм.

Автоматизировав весь процесс смазки, вы сможете эффективно и результативно управлять своими операциями, не подвергая опасности своих людей.

Когда дело доходит до работы со сложной техникой, трение — враг. К сожалению, ручное смазывание может создать больше проблем, чем решить, и часто ненадежно и расточительно. Автоматизированные системы смазки избавят вас от догадок при обслуживании жизненно важных движущихся компонентов.

General Kinematics предлагает автоматизированные системы смазки для любого вибрационного применения. Наши технологии смазки значительно снижают затраты на техническое обслуживание и увеличивают время безотказной работы оборудования, обеспечивая более эффективный подход к смазке машин. Посмотрите, что еще может предложить General Kinematics и как мы можем помочь вам в развитии вашего бизнеса.

Корпорация General Kinematics, зарегистрированная в 1960 году, была создана для продажи, проектирования и изготовления на заказ инновационного вибрационного оборудования для обработки и обработки материалов. Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения. General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США. Международные рынки обслуживаются дочерними предприятиями и через комбинацию представителей, лицензированных производителей и стратегических альянсов с ведущими отраслевыми организациями в других стратегически важных местах. На сегодняшний день практически во всех промышленно развитых странах мира установлено более 50 000 единиц техники General Kinematics. По мере появления новых задач в области процессов и повышения эффективности компания General Kinematics способна решать эти задачи с помощью передовых технологий, инновационного проектирования, новых материалов и производственных технологий.

Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения. General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США. Международные рынки обслуживаются дочерними предприятиями и через комбинацию представителей, лицензированных производителей и стратегических альянсов с ведущими отраслевыми организациями в других стратегически важных местах. На сегодняшний день практически во всех промышленно развитых странах мира установлено более 50 000 единиц техники General Kinematics. По мере появления новых задач в области процессов и повышения эффективности компания General Kinematics способна решать эти задачи с помощью передовых технологий, инновационного проектирования, новых материалов и производственных технологий.