Причины закоксованности двигателя и его ремонт

02.05.2019

Водителей условно можно поделить на две категории, первая категория, это водители, которые знают, что такое закоксовка двигателя, ко второй категории можно отнести тех водителей, которые про такое понятие даже и не слышали.

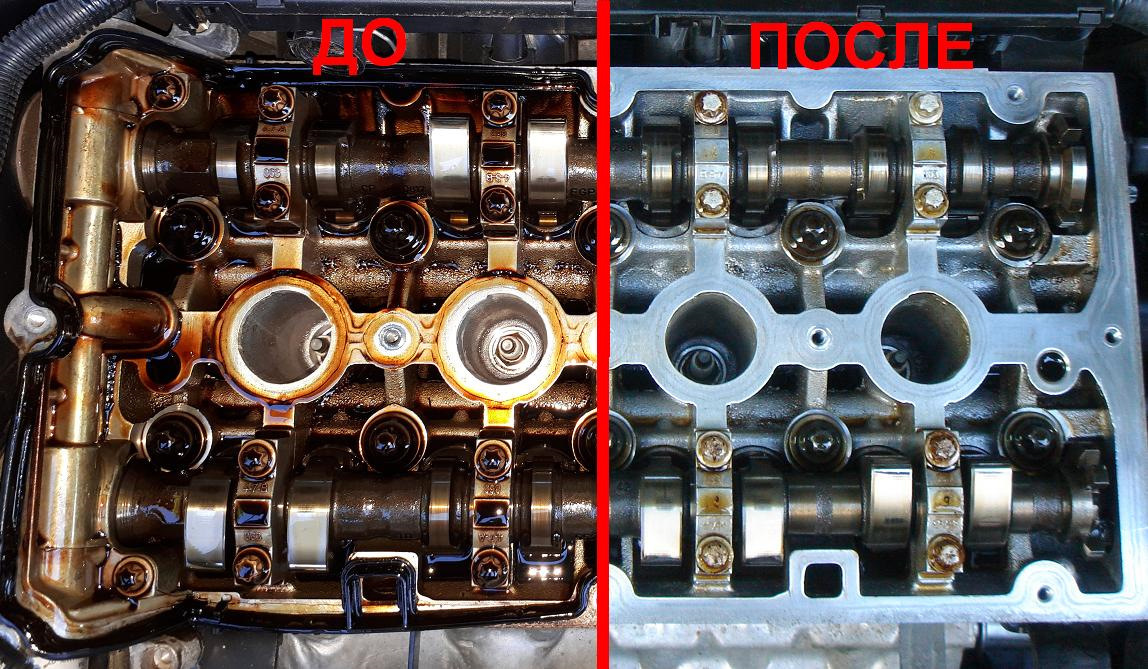

Под раскоксовкой двигателя понимается удаление в нем отложений в виде кокса или нагара, которые постепенно появляются на поверхности его деталей в ходе работы за определенный период времени.

Причина этого явления лежит в специфики работы самого двигателя и режимов его эксплуатации.

Специфика функционирования любого двигателя внутреннего сгорания всем известна, это использование в ходе своей работы горюче-смазочные материалы в виде топлива и масла.

Источником образования нагаров в двигателе являются бензин, ДТ и масло.

Главным источником закоксованности двигателя является масло, за ним идет топливо.

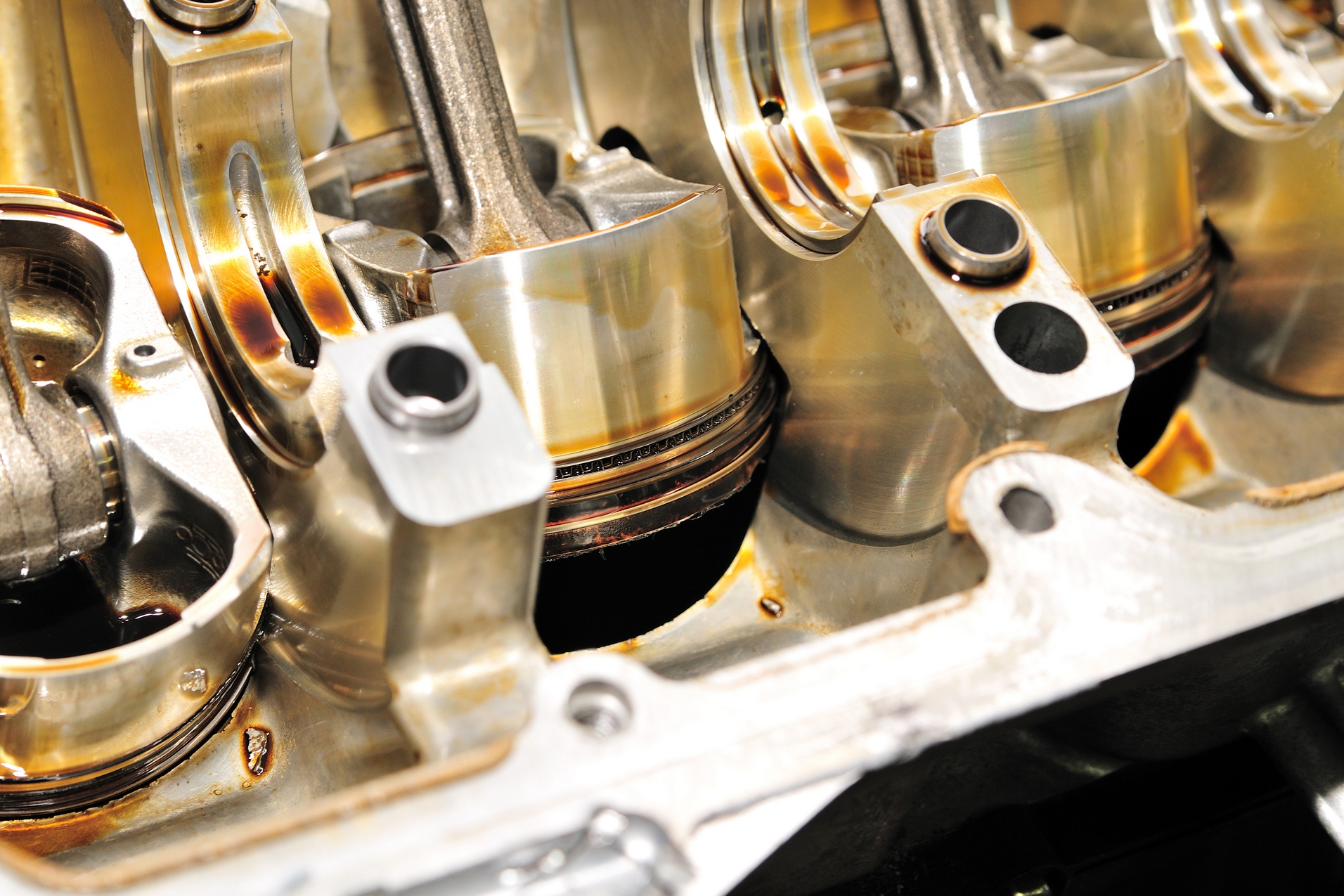

Основные пути проникновения масла в камеру сгорания, это микрощели в маслосъемных кольцах, через которые масло попадая в данную камеру, оседает там на стенках цилиндров, а под воздействием больших температур постепенно закоксовывается.

Чем качественней моторное масло и новее двигатель, тем медленней данный процесс.

Топливо, в основном, попадает в камеру сгорания по стержням впускных клапанов, стекает в нее в момент всасывания поршнем топливовоздушной смеси в цилиндры.

Двигатель с пробегом

Выше рассматривался пример с новым двигателем. Когда у автомобиля уже значительный пробег в 90 – 100 тыс. км, изнашиваются не только маслосъемные кольца, но и вся цилиндропоршневая группа, соответственно процесс коксообразования в двигателе ускоряется.

Не стоит забывать и про газораспределительный механизм, аналогичная ситуация.

Как правило, симптоматика всего этого проявляется в появлении из выхлопной трубы дыма с особым запахом и замасленности свечей зажигания. Тут уже можно смело говорить не «Бог в помощь», а «Хороший моторист в помощь».

Чтобы самостоятельно сделать правильные выводы обратите внимание на такие важные моменты:

- Расход масла > 300 гр.

при 1000 км пробега, при этом пробег иномарки не превысил 200 000 км пробега

при 1000 км пробега, при этом пробег иномарки не превысил 200 000 км пробега - Маслоотражательные колпачки пропускают масло (признаки – на резьбе свечей масло, при резкой перегазовке дымит выхлопная труба

Другие причины закоксовки двигателя

- Частый перегрев двигателя (причины могут быть разные)

- Двигатель очень часто работает на холостом ходу

- Постоянный городской цикл эксплуатации автомобиля

- Использование не качественного моторного масла или масла не подходящего по типу двигателя

- Продолжительная стоянка авто без эксплуатации (штраф площадка, стоянка зимой, после аварии, продолжительный ремонт и т.д.)

Цилиндропоршневая группа

Когда изношена цилиндропоршневая группа у двигателя, то у Вас два пути, или сделать ему капремонт (раскоксовку двигателя) с полной заменой поршней, колец и т.д. или покупка (контрактного) двигателя.

Если не сделать ремонт двигателя

Как уже отмечалось выше, целью ремонта двигателя является максимальная ликвидация закоксованных и покрытых нагаром деталей его цилиндропоршневой группы.

Наиболее важными деталями являются поршня, компрессионные и маслосъемные кольца и канавки под ними. Нагар, который образуется в канавках под кольцами, не дает им возможность плотно находится на своих местах и плотно прилегать к стенкам цилиндра, а это ведет к полному уничтожению двигателя.

Рассказать друзьям

Рассказываем как сделать раскоксовку двигателя

- Главная

- /

- Уход за автомобилем

- /

- Раскоксовка двигателя

23 мая 2023

У водил моего поколения было понятие «дать движку про…» — ну, продышаться, скажем так. Помимо самого удовольствия от езды в режиме «газ в пол» на безопасных участках, разумеется — это одна из мер по профилактике такого неприятного явления, как закоксованность двигателя. Другая мера профилактики — менять моторное масло раньше установленных в инструкции регламентов.

Другая мера профилактики — менять моторное масло раньше установленных в инструкции регламентов.

Особенно это актуально для автомобилей, двигатели которых истосковались по скоростному шоссе в удушливой атмосфере городских пробок.

Показания к проведению раскоксовки двигателя

На малых оборотах моторное масло интенсивнее вырабатывает свой ресурс и изменяет свои физико-химические параметры, естественно не в лучшую сторону. По мере выработки масло начинает буквально выгорать, в нём истощается запас очищающих и стабилизирующих щелочных присадок, что приводит к понижению, так называемой, температуры вспышки масла. В результате масло становится неспособным противостоять коррозионному износу и формированию отложений. На рабочих поверхностях начинают формироваться отложения из твёрдых фракций (лаков, нагаров и шлама), что и называется

Симптомы закоксованности двигателя:

- повышенные расходы масла и топлива;

- чёрный дым из выхлопной трубы;

- ненормальные значения компрессии;

- снижение мощности двигателя;

-

детонация и нехарактерные вибрации при запуске двигателя и в процессе движения.

Эти симптомы характерны не только для закоксованности мотора, поэтому необходимость проведения раскоксовки двигателя устанавливается по результатам инструментальной диагностики.

Этапы диагностики для определения целесообразности раскоксовки ДВС

- Замер компрессии позволяет специалисту сделать выводы о состоянии компрессионных и косвенным образом — маслосъёмных колец.

- Оценка состояния системы вентиляции картерных газов на предмет наличия масла и посторонних отложений в системе.

- Оценка состояния элементов системы смазки ДВС на предмет посторонних включений.

- Видеоэндоскопия цилиндров. Профессиональный эндоскоп позволяет произвести наиболее информативную и качественную диагностику степени закоксованности поршневых колец (вплоть до их «залегания»), камеры сгорания, турбины (при её наличии) и других конструктивных элементов мотора.

Итак, только по совокупности прямых и косвенных диагностических признаков закоксованности мастер принимает решение о раскоксовке двигателя.

Раскоксовка двигателя автомобиля: методы и технологии

Задача раскоксовки двигателя — нейтрализация вредоносных отложений продуктов сгорания на внутренних рабочих поверхностях ДВС, не прибегая к его разборке (механический метод), которая может как финансово, так и по времени потянуть на объем капремонта.

Методики раскоксовки мотора различаются по способу доступа к поршневой группе и составу веществ, устраняющих нагар и т.п. По этим признакам различают следующие виды манипуляций:

- Раскоксовка водородом, при которой топливно-воздушная смесь обогащается газом Брауна (ННО), имеющим большую скорость сгорания и обеспечивающим тем самым уничтожение нагара. Многие специалисты сходятся во мнении, что водородная раскоксовка — это скорее профилактическая очистка, малоэффективная в запущенных случаях.

- Раскоксовка через цилиндры, при которой активный химический состав заливается через свечные колодцы или через колодцы форсунок и выдерживается необходимое количество времени. Мишенями очистки являются днище поршня, поршневые кольца и их канавки, дренаж поршня, верхняя часть камеры сгорания, клапаны и плоскости их прилегания.

- Раскоксовка через масло. При этом методе химический состав смешивается с маслом и циркулирует вместе с ним по системе смазки ДВС. Метод достаточно эффективен, так как все значимые элементы мотора контактируют со смазкой, но для очистки запущенного нагара на компрессионных кольцах и в дренаже поршней, присадок в масло может оказаться недостаточно.

- Раскоксовка через впуск химией по способу доставки действующего вещества идентична раскоксовке водородом. Мишенями выступают днища поршней, компрессионные кольца, клапаны и верхняя часть камеры сгорания. Ни химия, ни водород при раскоксовке через топливо воздушную смесь не очищают маслосъёмные кольца, что собственно и ограничивает применение этой методики.

Настоятельно не рекомендуется заниматься дедовскими способами раскоксовки — с использованием керосина и кустарно смешанной бытовой химии. Это, как минимум, не эффективно.

Выводы

Современные и качественные моторные масла обладают достаточным очистительным эффектом, главное — менять их каждые 7000-10000 км пробега в зависимости от условий эксплуатации автомобиля и штатной прожорливости его движка по маслу.

Совет: меньше времени проводить в пробках, больше — на трассе (звучит несколько издевательски для жителей мегаполисов, но тем не менее).

Решение о необходимости и способах раскоксовки двигателя нужно принимать на основе диагностики, проведённой квалифицированным механиком-двигателистом.

Здоровья вам и вашему автомобилю. Удачи на дорогах!

Комментарии

Рекомендованные статьи

ПРОЦЕСС Коксования на нефтеперерабатывающем заводе — Технические концепции

Что такое процесс коксования на нефтеперерабатывающем заводе?

Процесс коксования представляет собой не что иное, как операцию на нефтеперерабатывающем заводе по превращению вакуумного остатка со дна вакуумной дистилляционной колонны в более ценные продукты с использованием термического крекинга. Задачей процесса является увеличение выхода дистиллятных продуктов. Вакуумный остаток также называют дном бочки.

Задачей процесса является увеличение выхода дистиллятных продуктов. Вакуумный остаток также называют дном бочки.

Автор статьи: C Saravanakumar

Существует несколько технологий, используемых для превращения гудрона в ценные продукты.

Типы процесса коксования

- Замедленное коксование.

- Жидкое коксование.

- Флекси Кокс.

В этой статье мы увидим установку замедленного коксования.

Что такое замедленное коксование?

Замедленное коксование представляет собой процесс, который используется для преобразования вакуумного остатка, поступающего из нижней части вакуумной дистилляционной колонны, в ценные продукты, при этом в качестве побочного продукта остается кокс. В установке замедленного коксования вакуумный остаток быстро нагревается в нагревателе и подвергается термическому крекингу в коксовых барабанах при определенных рабочих условиях давления и температуры. Продуктами замедленного коксования являются топливный газ, сжиженный нефтяной газ, нафта, легкий газойль коксования, тяжелый газойль коксования и кокс. Продукты замедленного коксования отправляются на последующие установки для дальнейшей модернизации.

Продукты замедленного коксования отправляются на последующие установки для дальнейшей модернизации.

Читайте также: Fluid Coking & Flexi Coking

Существуют различные типы кокса, производимые в зависимости от характеристик сырья и условий эксплуатации.

Типы кокса:

- Кокс анодного качества — для производства анода в процессе производства алюминия.

- Игольчатый кокс – используется для производства графидных электродов.

- Кокс топливный.- Используется в качестве топлива для парогенераторов.

Почему это называется замедленным коксованием?

Вакуумный остаток Сырье нагревается в нагревателе и направляется в коксовый барабан, где образуется кокс. Образование кокса задерживается до тех пор, пока он не достигнет коксового барабана. В скоростном нагревателе добавляется пар для увеличения скорости сырья, чтобы гарантировать, что сырье не засоряется внутри трубок нагревателя.

Установка замедленного коксования состоит из нескольких секций:

- Секция питания

- Нагреватель и коксовый барабан

- Фракционатор

- Секция продувки

- Газовая секция.

- Секция подачи:

Сырьем для установки замедленного коксования является вакуумный остаток, поступающий из нижней части вакуумной дистилляционной колонны. Сырье предварительно нагревается с использованием его продуктов в нескольких теплообменниках и направляется на дно ректификационной установки. Фракционатор действует как питающий уравнительный барабан, а также как дистилляционная колонна. Подогретое сырье из нижней части ректификационной колонны направляется в нагреватель.

- Нагреватель и коксовый барабан:

Нагреватель и коксовый барабан являются сердцем процесса замедленного коксования. Сырье со дна ректификационной колонны направляется в нагреватель, где нагревается примерно до 500 0 С. Для замедления процесса закоксовывания внутри труб нагревателя и предотвращения засорения труб нагревателя в трубы нагревателя впрыскивается пар или конденсат. В установке замедленного коксования каждый выход нагревателя соединен с парой коксовых барабанов. Один барабан будет подвергаться процессу коксования, а другой барабан будет подвергаться процессу удаления кокса. Горячее сырье поступает в пустой барабан, реакция крекинга происходит при определенной температуре и давлении. Горячий газ крекинга выходит из коксового барабана сверху, и внутри барабана образуется твердый кокс. Как только барабан заполняется до заданного уровня, подача горячей жидкости переключается на другой барабан, и заполненный барабан готов к опорожнению, что называется удалением кокса.

Один барабан будет подвергаться процессу коксования, а другой барабан будет подвергаться процессу удаления кокса. Горячее сырье поступает в пустой барабан, реакция крекинга происходит при определенной температуре и давлении. Горячий газ крекинга выходит из коксового барабана сверху, и внутри барабана образуется твердый кокс. Как только барабан заполняется до заданного уровня, подача горячей жидкости переключается на другой барабан, и заполненный барабан готов к опорожнению, что называется удалением кокса.

Удаление кокса представляет собой не что иное, как удаление кокса из коксового барабана в несколько этапов. Сначала вводят пар для удаления углеводородов из коксового барабана, а затем охлаждают водой для охлаждения кокса в барабане перед удалением кокса.

3. Фракционер:

Пар крекинга из коксового барабана направляется во фракционер. Фракционер используется для разделения пара коксового барабана на несколько продуктов. По мере того, как пары коксового барабана поднимаются вверх по ректификационной колонне, они охлаждаются на разных стадиях, и различные продукты выводятся из ректификационной колонны в виде боковых фракций. Продукция представляет собой тяжелый газойль коксования, легкий газойль коксования, керосин, нафту, сжиженный нефтяной газ и топливный газ. Нафта, СУГ, топливный газ отбираются из верхней части ректификационной колонны.

Продукция представляет собой тяжелый газойль коксования, легкий газойль коксования, керосин, нафту, сжиженный нефтяной газ и топливный газ. Нафта, СУГ, топливный газ отбираются из верхней части ректификационной колонны.

4. Газовая секция:

Газовая секция состоит из компрессора влажного газа, абсорбера, отпарной колонны и дебутанизатора. Влажный газ из верхнего барабана ректификационной колонны направляется в компрессор, где газ сжимается в несколько ступеней. После каждой ступени сжатия газ охлаждается, а вода и более тяжелые компоненты конденсируются. Сжатый газ после охлаждения после сжатия второй ступени направляется в абсорбер, где он контактирует со стабилизированной нафтой для удаления более тяжелых компонентов из топливного газа. Топливный газ из абсорбера направляется во вторичный абсорбер, который называется губчатым абсорбером, где он контактирует с губчатым маслом, которое представляет собой легкий газойль коксования, для дальнейшего удаления C4 и C5 из топливного газа. Топливный газ, выходящий из вторичного абсорбера, будет содержать сероводород, который удаляется в аминовом абсорбере перед отправкой в коллектор топливного газа нефтеперерабатывающего завода.

Топливный газ, выходящий из вторичного абсорбера, будет содержать сероводород, который удаляется в аминовом абсорбере перед отправкой в коллектор топливного газа нефтеперерабатывающего завода.

Нижняя часть абсорбера направляется в стриппер, где зажигалка отделяется с помощью ребойлера. Низ отпарной колонны направляется в дебутанизатор. В дебутанизаторе C3 и C4 удаляются вверху, что называется LPG. LPG дополнительно обрабатывают в аминовом абсорбере для удаления h3S. Из нижней части дебутанизатора выводится стабилизированная нафта, которая направляется в последующую установку для дальнейшей обработки.

Секция продувки:

Целью секции продувки является извлечение углеводородов из коксового барабана во время удаления кокса для дальнейшей переработки. Удаление кокса из коксового барабана состоит из нескольких этапов, таких как выпуск пара, закалка водой и повторный нагрев барабана. Во время этого процесса углеводороды, образующиеся в коксовой камере, направляются в колонну продувки, откуда пар отделяется в верхней части колонны и направляется в компрессор, а жидкость из нижней части колонны продувки направляется в верхнюю линию коксового барабана для тушения кокса. барабанный пар.

барабанный пар.

и схема приборов – P&ID

Как выбрать между системами PLC и DCS для перерабатывающей промышленности? Процесс производства цемента Винилхлорид из этилена Градирня Психрометрическая таблица Что такое котел? Расходомер Вентури Трубка Пито Кориолисовый массовый расходомер RECIPROCAT ING PUMP Конструкция центробежного насоса Клапан и его типы Кавитация Символы и обозначения P&ID В чем разница между HMI и SCADA? Что такое SCADA? Как работает SCADA? Что такое программируемый логический контроллер/ПЛК? Что такое распределенные системы управления (DCS)? Контроль температуры теплообменника Что такое помпаж компрессора? Эжекторы и принцип их работыПароохладитель

Трехфазный сепаратор

Что такое кокс – Совет по чистому воздуху

Кокс и способы его изготовления

Кокс — это топливо, используемое в процессе производства стали, получаемое путем нагревания угля в отсутствие воздуха.

Миф: Процесс производства кокса очень сложен и не может быть понят кем-либо, кроме ученого или инженера.

Реальность: Производство кокса включает ряд различных процессов. Понимание этих процессов помогает понять природу проблемы загрязнения воздуха. Эти процессы можно разбить на части и объяснить простыми словами.

Производство кокса сопряжено со многими проблемами, связанными с загрязнением окружающей среды и воздуха. Производство кокса присутствует на всей территории округа Аллегейни и оказывает влияние на сообщества по всему округу. Однако может быть сложно найти конкретную информацию о том, как работает процесс кокса и его влияние.

Кокс получают нагреванием угля при высоких температурах в течение длительного периода времени. Этот нагрев называется «термической дистилляцией» или «пиролизом». Для производства кокса, который будет использоваться в доменных печах, уголь обычно подвергают термической перегонке в течение 15–18 часов, но этот процесс может занять до 36 часов. Температура печей колеблется в пределах 900 и 1100 градусов по Цельсию (1650 и 2000 градусов по Фаренгейту).

Температура печей колеблется в пределах 900 и 1100 градусов по Цельсию (1650 и 2000 градусов по Фаренгейту).

Первым этапом производства кокса является доставка угля на коксовые печи, которая обычно осуществляется баржами или по железной дороге. Вторым этапом производства кокса является обработка сырья, угля, до консистенции, подходящей для коксовых батарей. Для достижения такой консистенции уголь измельчается в дробилке и, при необходимости, смешивается с водой и маслом для контроля плотности. пылеугольная смесь.

Принципиальная схема наиболее распространенного процесса производства кокса.

Эта пылеугольная смесь подается в коксовые печи или «загружается» с помощью «карьерного вагона». Ларри-вагон похож на железнодорожный вагон, который движется по рельсам, идущим вдоль верхней части коксовой батареи. Каждая отдельная печь имеет «загрузочное отверстие», дверцу с крышкой, которая снимается, когда тележка для хранения устанавливается над печью, чтобы можно было загружать пылевидный уголь.

После того, как ларри-вагон загружает уголь в коксовую печь, активируется выравнивающий рычаг, чтобы сгладить груду угля, которая теперь находится внутри коксовой печи. Чтобы позволить выравнивателю получить доступ к коксовой печи, необходимо открыть «дверцу патрона». Этот процесс выравнивания помогает гарантировать, что коксовый газ (COG), полученный в процессе нагрева, будет беспрепятственно проходить через систему отвода коксовой батареи.

После завершения выравнивания загрузочный порт каждой печи закрывается с помощью процесса, называемого «фиксация». Процесс фиксации включает заливку влажной глиняной смеси по краям каждого зарядного порта. Эта глина помогает предотвратить утечки (неорганизованные выбросы) из крышек загрузочных портов во время процесса коксования при термической дистилляции.

Термическая перегонка должна быть завершена до того, как кокс будет удален из печи с помощью процесса, называемого «проталкивание». Если кокс выталкивается из печей до завершения термической дистилляции, это называется «зеленым выталкиванием», при котором образуется «зеленый кокс», что приводит к более высоким выбросам бензола и HAP.