Турбина или компрессор: плюсы и минусы |

Я, субъект персональных данных, в соответствии с Федеральным законом от 27 июля 2006 года № 152 «О персональных данных» предоставляю ООО «Мега групп» (далее — Оператор), расположенному по адресу 115191, г. Москва, Духовской переулок, дом 17, стр. 15, согласие на обработку персональных данных, указанных мной в форме веб-чата и/или в форме заказа обратного звонка на сайте в сети «Интернет», владельцем которого является Оператор.

Состав предоставляемых мной персональных данных является следующим: ФИО, адрес электронной почты и номер телефона.

Целями обработки моих персональных данных являются: обеспечение обмена короткими текстовыми сообщениями в режиме онлайн-диалога и обеспечение функционирования обратного звонка.

Согласие предоставляется на совершение следующих действий (операций) с указанными в настоящем согласии персональными данными: сбор, систематизацию, накопление, хранение, уточнение (обновление, изменение), использование, передачу (предоставление, доступ), блокирование, удаление, уничтожение, осуществляемых как с использованием средств автоматизации (автоматизированная обработка), так и без использования таких средств (неавтоматизированная обработка).

Я понимаю и соглашаюсь с тем, что предоставление Оператору какой-либо информации о себе, не являющейся контактной и не относящейся к целям настоящего согласия, а равно предоставление информации, относящейся к государственной, банковской и/или коммерческой тайне, информации о расовой и/или национальной принадлежности, политических взглядах, религиозных или философских убеждениях, состоянии здоровья, интимной жизни запрещено.

В случае принятия мной решения о предоставлении Оператору какой-либо информации (каких-либо данных), я обязуюсь предоставлять исключительно достоверную и актуальную информацию и не вправе вводить Оператора в заблуждение в отношении своей личности, сообщать ложную или недостоверную информацию о себе.

Я понимаю и соглашаюсь с тем, что Оператор не проверяет достоверность персональных данных, предоставляемых мной, и не имеет возможности оценивать мою дееспособность и исходит из того, что я предоставляю достоверные персональные данные и поддерживаю такие данные в актуальном состоянии.

Согласие действует по достижении целей обработки или в случае утраты необходимости в достижении этих целей, если иное не предусмотрено федеральным законом.

Согласие может быть отозвано мною в любое время на основании моего письменного заявления.

Устройство ТКР | kamturbo

УСТРОЙСТВО ТУРБОКОМПРЕССОРА ДЛЯ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ

ТУРБОКОМПРЕССОР

Это лопастная машина, позволяющая использовать энергию выхлопных газов для нагнетания воздуха или топливовоздушной смеси в двигатель внутреннего сгорания — наддува.

Наддув позволяет увеличить количество подаваемого в цилиндры двигателя воздуха, что позволяет сжигать в том же рабочем объёме цилиндра больше топлива. Т. е. при том же рабочем объёме двигателя увеличивается его мощность.

Также при повышении давления в цилиндре улучшаются условия сгорания топлива, растёт экономичность двигателя и уменьшается токсичность выхлопных газов.

Дополнительное снижение расхода топлива обусловлено использованием для привода компрессора избыточной энергии выхлопных газов.

Поэтому турбонаддув сегодня всё шире применяется в двигателестроении.

Конструктивно турбокомпрессор состоит из 3-х основных элементов:

ТУРБИНА

Турбина также состоит из корпуса и рабочего колеса. Колесо турбины жёстко связано с колесом компрессора валом. В автотракторном двигателестроении наиболее распространены радиально-осевые турбины.

Отработавшие газы из двигателя подаются во входной патрубок турбины, а затем в спиральный канал корпуса турбины (улитку), который обеспечивает равномерный вход газа в рабочее колесо. Проходя через межлопаточные каналы колеса, от его периферии к центру, за счёт специального профиля лопаток, газ расширяется и охлаждается, при этом тепловая энергия газа преобразуется в механическую работу вращения колеса. Мощность, развиваемая на турбине, передаётся на колесо компрессора и обеспечивает его работу.

Размеры всех элементов турбины и её рабочего колеса определяются исходя из необходимой мощности на привод компрессора и на основании анализа располагаемой энергии отработавшего газа в выхлопном коллекторе двигателя.

Для каждого двигателя параметры турбины подбираются индивидуально. Так, например: при уменьшении проходного сечения канала улитки увеличивается скорость движения потока газа в ней, что способствует увеличению частоты вращения рабочего колеса и мощности турбины.

Для каждого двигателя параметры турбины подбираются индивидуально. Так, например: при уменьшении проходного сечения канала улитки увеличивается скорость движения потока газа в ней, что способствует увеличению частоты вращения рабочего колеса и мощности турбины.Различают турбины, работающие при постоянном давлении газа перед турбиной, и импульсные. В первом случае на двигателе применяются сравнительно простые выпускные коллектора относительно большого сечения. Во втором случае в турбине используется энергия импульсов газового потока, обусловленная импульсным характером выхода газов из цилиндров, что способствует повышению эффективности работы турбины. При этом выхлопной коллектор имеет относительно небольшое сечение и состоит из двух коллекторов, каждый из которых соединён с определённой группой цилиндров. Этим обеспечивается равномерное чередование импульсов давления и отсутствие их взаимного наложения. Улитка импульсной турбины делится перегородкой на два канала, каждый из которых соединён со своим коллектором.

С учётом высоких температур газа в турбине (до 800…9000С) корпуса турбин отливаются из чугуна специального состава. Рабочие колёса отливаются из жаропрочного сплава.

Рабочее колесо турбины соединяется со стальным валом сваркой трением и в сборе называются ротором. В месте сварки вал ротора имеет внутреннюю полость, препятствующую теплопередаче от колеса в вал.

Частота вращения ротора достигает, в зависимости от размерности ТКР и условий его работы на данном двигателе 90000…200000 об/мин и выше. Поэтому вращающиеся детали ТКР требуют очень точной балансировки. Это достигается балансировкой в три этапа:

— балансировка ротора и колеса компрессора отдельно,

— балансировка ротора в сборе с колесом компрессора,

— проверка дисбаланса картриджа в сборе (ротор с колесом компрессора в сборе с корпусом подшипников), дополнительная балансировка при необходимости.

Не допускается самостоятельная разборка ТКР в эксплуатации, т. к.

КОМПРЕССОР

Компрессор состоит из корпуса и колеса компрессора. В автотракторных двигателях самое широкое распространение получили компрессоры центробежного типа. При вращении колеса компрессора воздух засасывается лопатками через входной патрубок, расположенный в средней части корпуса компрессора. При прохождении через межлопаточные каналы колеса аэродинамическими и центробежными силами поток воздуха ускоряется. За колесом воздух проходит через кольцевую щель (диффузор) и через спиральный канал (улитку) корпуса компрессора, где постепенно тормозится. При этом повышается давление, достигая максимального значения на выходе из улитки.

Необходимые параметры наддува, т. е. давление и расход воздуха на входе в двигатель, определяются исходя из рабочего объёма двигателя, необходимой мощности и частоты вращения. Геометрические размеры всех элементов компрессора выбираются на основании сложных газодинамических расчётов для достижения заданных параметров наддува.

Как правило, колесо и корпус компрессора отливаются из алюминиевых сплавов.

КОРПУС ПОДШИПНИКОВ

Корпус подшипников служит для крепления корпусов компрессора и турбины и для размещения подшипников ротора. Ротор вращается в подшипниках скольжения (чаще всего бронзовые или алюминиевые втулки). Между наружной поверхностью подшипников и посадочной поверхностью подшипников в корпусе также имеется зазор, заполненный маслом. Этот зазор играет роль демпфера при радиальных смещениях ротора в подшипниках. Подшипники могут свободно вращаться в корпусе подшипников или зафиксированы в нём от вращения специальным элементом — фиксатором.

Осевое перемещение ротора ограничивается упорным подшипником, состоящим из собственно упорного подшипника, закреплённого в задней стенке компрессора, и двух стальных упорных шайб, закреплённых на валу ротора. Упорный подшипник изготавливается из бронзы или из спечённого материала на основе бронзографита.

Масло в подшипники подаётся под давлением из системы смазки двигателя через штуцер на корпусе подшипников и сливается через специальное отверстие в картер двигателя.

Недостаточное поступление масла в подшипники ротора приводит к мгновенному задиру подшипников. Затруднённый слив масла из корпуса подшипников приводит к заполнению внутренней полости корпуса маслом и выдавливанию его через уплотнения ротора в компрессор и турбину.

Попаданию масла из корпуса подшипников в компрессор и турбину препятствуют специальные уплотнения ротора, представляющие собой разрезные чугунные кольца, вставленные в канавки кольцедержателей на роторе. Кольца наружной поверхностью плотно, без просветов, прижимаются к уплотняемым поверхностям в задней стенке корпуса компрессора и корпуса подшипников со стороны турбины. При этом в замке колец выдерживается минимальный, по условиям собираемости, зазор. Боковые стенки колец и канавок кольцедержателей обрабатываются с высоким качеством.

Уплотнение ротора обеспечивается за счёт гидродинамических взаимодействий между боковыми поверхностями колец и стенками канавок, а также за счёт того, что давление воздуха и газа со стороны компрессора и турбины на большинстве режимов работы двигателя больше, чем в корпусе подшипников.

На режиме холостого хода двигателя, возможно, что давление в корпусе подшипников окажется больше, чем давление перед уплотнением со стороны компрессора. В этом случае вероятна утечка масла из корпуса подшипников через уплотнение в компрессор. Поэтому не рекомендуется длительная (более 5 мин) работа двигателя на холостом ходу.

Помимо уплотнений ротора в корпусе подшипников, перед уплотнением ротора со стороны компрессора, размещён маслоотражающий экран. Экран препятствует прямому попаданию масла, сливаемого через торцы радиального подшипника ротора, на колечное уплотнение и снижает вероятность утечки масла в компрессор. Для этой же цели на роторе перед уплотнением компрессора расположен маслоотражатель, выполненный в виде диска. Масло, попадая на маслоотражатель, сбрасывается с него под действием центробежных сил.

Для этой же цели на роторе перед уплотнением компрессора расположен маслоотражатель, выполненный в виде диска. Масло, попадая на маслоотражатель, сбрасывается с него под действием центробежных сил.

При работе турбокомпрессора имеет место теплообмен между горячей турбиной и относительно холодным компрессором. И охлаждение турбин, и нагрев компрессора одинаково отрицательно влияют на эффективность турбокомпрессора в целом. Для снижения теплопередачи служит теплоизолирующий экран, расположенный между корпусом турбины и корпусом подшипников. Этой же цели служит конструкция крепления корпуса турбины на корпусе подшипников. В некоторых случаях используются специальные термоизолирующие прокладки между корпусами. Уменьшению тепла, передаваемого в компрессор, также способствует охлаждение корпуса подшипников маслом.

Плюсы и минусы турбины и компрессора

И турбина, и компрессор решают одну задачу повышают производительность двигателя. Но выбрать между ними непросто. Ведь хочется получить одновременно и надежный агрегат, и существенный КПД. Какой из двух распространенных вариантов увеличения мощности автомобиля лучше? Чтобы ответить на вопрос, рассмотрим достоинства и недостатки турбины и компрессора на авто.

Ведь хочется получить одновременно и надежный агрегат, и существенный КПД. Какой из двух распространенных вариантов увеличения мощности автомобиля лучше? Чтобы ответить на вопрос, рассмотрим достоинства и недостатки турбины и компрессора на авто.

Принцип работы компрессора

Компрессор механический нагнетатель воздуха, появился раньше турбо, эффективный метод повышения мощности ДВС. Для его установки не нужно вмешиваться в устройство движка. Популярны три вида устройств наддува (отличаются способом подачи воздуха):

- Роторный внутри два кулачковых вала. Небольшой прирост мощности.

- Винтовой внутри два лопастных ротора. Более эффективный.

- Центробежный внутри крыльчатка. Обеспечивает наибольшую прибавку мощности.

Механизм устанавливается рядом с мотором и запускается с помощью приводного ремня или цепи от коленчатого вала. Ремень или цепь оборачивают вокруг колеса, подключенного к ведущей шестеренке. Ротор компрессора захватывает воздух, сжимает его в меньшем пространстве и сбрасывает во впускной коллектор. Поскольку шестерня компрессора меньше по размерам, то и вращается с большей скоростью и соответственно подача воздуха увеличивается.

Поскольку шестерня компрессора меньше по размерам, то и вращается с большей скоростью и соответственно подача воздуха увеличивается.

Плюсы и минусы компрессора

+ Долговечность и прочность конструкции. | ‑ Не дает такой прибавки мощности, как турбина. |

+ Повышает производительность на 10%. | ‑ Многие модели для авто уже не производятся. |

+ Не прихотлив в уходе. Может работать длительный промежуток времени. | ‑ Обороты компрессора ограничены: 7 ‑ 8 тысяч, максимально 10-12 тыс. Прибавка производительности составит 10-12%. |

+ Компрессор не вмешивается в двигатель. Это отдельное устройство, раскручивается только ремнями. Не нужны отработавшие газы. | ‑ Потребляет до 20% общей мощности двигателя. Дает дополнительную нагрузку на мотор. |

+ Без турбоямы. | |

+ Не работает при высоких температурах. | |

+ Можно монтировать самостоятельно. | |

| + Не расходует масло из двигателя. |

Механический нагнетатель по стоимости обходится дешевле, да и ремонт компрессора будет стоить меньше.

Принцип работы турбины

Турбина сложный технологичный агрегат. Работает на энергии отработанных газов. Чтобы турбина работала, нужно соединить ее с глушителем и другими системами, а это вмешательство в строение двигателя. Ведь для смазки и охлаждения устройства наддува используется моторное масло. Выхлопы из выпускного коллектора через приемный патрубок попадают на горячую крыльчатку и раскручивают ее. Лопатки компрессора турбины, расположенного на одном валу с крыльчаткой, нагнетают давление. Холодная крыльчатка подает воздух в цилиндры принудительно и под высоким давлением. Скорость ее вращения достигает 200 240 тыс. об/мин. Больший объем топливно-воздушной смеси дает прирост мощности 25-45%. При этом габариты двигателя не изменяются.

Скорость ее вращения достигает 200 240 тыс. об/мин. Больший объем топливно-воздушной смеси дает прирост мощности 25-45%. При этом габариты двигателя не изменяются.

Плюсы и минусы турбины

+ Высокая производительность ‑ 25-45% прироста мощности. | ‑ Используется моторное масло для смазки турбины. Поэтому его нужно менять чаще на 30-40%. |

| + Раскручивается до 200-240 тысяч оборотов. Это в 16 раз больше, чем у компрессора. | ‑ Низкий ресурс ‑ 150 тыс. км. |

‑ Стоит дорого, а ремонт турбины иногда обходится в половину ее стоимости. | |

‑ Работает при высоких температурах: 700-800 0С Цельсия (для дизелей) и 1000 0С (для бензиновых) | |

‑ Турбине нужно давать время остыть, устанавливать турботаймеры. | |

‑ Больший расход масла ‑ до 1 л на 10 тыс. |

Поскольку есть разница в устройстве компрессора и турбины, то и во время их ремонта есть свои нюансы. Тонкости ремонта турбины Ремонт турбины сложнее и затратнее. Конструкция агрегата на первый взгляд кажется простой, но на самом деле имеет несколько нюансов:

- Есть мелкие детали, которые важно правильно поставить, почистить, смазать.

- Должен быть допустимый заводскими стандартами люфт ротора. Измерить его на точно, прикинув на глаз, невозможно.

- Обязательна строгая балансировка всех вращающихся элементов (отдельно ротора, компрессорного колеса, турбины в сборке). Проводить балансировку желательно на специальном оборудовании с точными показателями частоты вращения.

- Незначительное ослабление или перетяжка болтов приведет к дисбалансу элементов турбины и поломке.

Работа турбоагрегата зависит от исправности нескольких взаимосвязанных систем (топливной, воздушной и др), поэтому его ремонт лучше доверить специалистам. Производители устройств турбонаддува рекомендуют проводить диагностику турбины регулярно через несколько тысяч километров пробега. Тонкости ремонта компрессора Компрессор проще в эксплуатации. Он отделен от двигателя и не зависит от исправности всех сопутствующих систем. Конструкция устройства простая, детали выдерживают большие нагрузки. Механический нагнетатель не нужно проверять на специальном оборудовании. Диагностический осмотр компрессора можно проводить каждые 10 тыс. км пробега. Для этого не нужны особенные технические знания. В случае, когда вам сложно выбрать, какой автомобиль брать: с компрессором вместо турбины или наоборот, берите машину с двигателем TSI. На них нередко устанавливают оба устройства наддува.

Производители устройств турбонаддува рекомендуют проводить диагностику турбины регулярно через несколько тысяч километров пробега. Тонкости ремонта компрессора Компрессор проще в эксплуатации. Он отделен от двигателя и не зависит от исправности всех сопутствующих систем. Конструкция устройства простая, детали выдерживают большие нагрузки. Механический нагнетатель не нужно проверять на специальном оборудовании. Диагностический осмотр компрессора можно проводить каждые 10 тыс. км пробега. Для этого не нужны особенные технические знания. В случае, когда вам сложно выбрать, какой автомобиль брать: с компрессором вместо турбины или наоборот, берите машину с двигателем TSI. На них нередко устанавливают оба устройства наддува.

Вернутся к списку «Статьи и новости»

Чем отличается турбина от компрессора

Кроме турбокомпрессоров, увеличить мощность силового агрегата можно также за счет механических нагнетателей, или компрессоров. Установка подобных устройств началось в перовой половине двадцатого века, сразу после начала повсеместной эксплуатации автомобилей. Сам принцип работы компрессора заключается в нагнетании дополнительного воздуха в цилиндр, за счет части крутящего момента, производимого последним. Для того, чтобы крутящий момент от двигателя передавался на компрессор, используется система шкивов и ременная передача. Именно в этой конструкции и принципе работы компрессора лежит его главное достоинство и его же главный недостаток.

Сам принцип работы компрессора заключается в нагнетании дополнительного воздуха в цилиндр, за счет части крутящего момента, производимого последним. Для того, чтобы крутящий момент от двигателя передавался на компрессор, используется система шкивов и ременная передача. Именно в этой конструкции и принципе работы компрессора лежит его главное достоинство и его же главный недостаток.

Достоинство заключается в том, что жесткая система связи позволяет компрессору более оперативно реагировать на изменение режимов работы двигателя. Это обеспечивает его эффективную работу даже на малых оборотах. Ну, а главным недостатком этой конструкции является то, что для ее эффективной работы требуется крутящий момент, который отнимает мощность автомобиля.

В настоящее время существует несколько видов конструкции механических компрессоров. Первый вид – волновой, он разработан компанией Asea Brown Boweri, работающей в электротехнической отрасли. Таким компрессоров, в наши дни, оснащены серийные модели японского производителя Мазда. Волновой компрессор работает на принципе возникновения своеобразных волн, в месте встречи отработанных газов с окружающим воздухом. Данные волны создают давление, которое передается в специальные камеры ротора компрессора. Наибольшую известность получила подобная конструкция, представленная братьями Рутс, она имеет, вращающиеся в противоположных направлениях парные роторы.

Волновой компрессор работает на принципе возникновения своеобразных волн, в месте встречи отработанных газов с окружающим воздухом. Данные волны создают давление, которое передается в специальные камеры ротора компрессора. Наибольшую известность получила подобная конструкция, представленная братьями Рутс, она имеет, вращающиеся в противоположных направлениях парные роторы.

Именно отсутствие механической жесткой связи с силовым агрегатом и является основным недостатком турбокомпрессоров. Низкие обороты приводят к заметному сокращению отработанных газов, и их становится недостаточно для поддержания адекватной работы компрессора. Кроме того, большую известность получило такое явление, как «турбо яма». Оно представляет собой замедленную реакцию компрессора на повышение оборотов силового агрегата. Возникает такое явление, когда вам необходимо резко ускорится, но реакция двигателя на педаль газа происходит не сразу. Это обусловлено тем, что роторам турбонаддува необходимо время для того, чтобы раскрутиться и обеспечить необходимый прирост мощности.

Именно механические компрессоры имеют самое маленькое время, затрачиваемое на изменение режима работы при увеличении передачи. Увеличение передаваемого воздуха происходит практически сразу после увеличения оборотов силового агрегата. Несколько большим временем реакции обладает волновой компрессор, а самым большим – турбокомпрессор. Однако, именно последние наиболее перспективны, в плане развития, и поэтому конструкторы постоянно работают над улучшением конструкции. Так, было предложено делать лопасти ротора более легкими, чтобы они легче раскручивались небольшими объемами отработанных газов на малых оборотах. Кроме того, снижается и инерция лопастей, что также делает набор необходимых оборотов более быстрым. Для этого, в индустрии производства турбокомпрессоров активно используются сверхлегкие материалы. Однако, материалы эти должны быть не только легкими, но и выдерживать высокие температуры. Эти условия соблюдены в керамических материалах, которые являются надежными и современными, а также позволяют делать тонкий корпус, ведь, при повреждении ротора, отломившиеся керамические части не смогут нанести корпусу серьезных повреждений, за счет своего небольшого веса.

Кроме того, оптимизировать систему нагнетания воздуха можно с помощью специального устройства. Это устройство регулирует давление воздуха на разных режимах работы силового агрегата. Смысл в том, чтобы автоматически увеличивать давление при повышении оборотов двигателя, и уменьшать при понижении. Регулирование давлением воздуха происходит с помощью управления перепускными клапанами.

На сегодняшний день, турбокомпрессоры занимают лидирующее положение среди устройств, повышающих мощность силового агрегата. В этой нише, ими были полностью вытеснены традиционные компрессоры. Такая уверенная побед произошла по той причине, что подобные двигатели обладают большей мощностью, компактностью и меньшим выбросом отравляющих веществ в атмосферу, за счет того, что выхлопные газы, совершая работу в турбине, значительно охлаждаются, в следствие чего сильно меняется их химический состав и понижается токсичность.

Турбокомпрессор: сердце системы наддува воздуха

Турбокомпрессор: сердце системы наддува воздухаДля повышения мощности двигателей внутреннего сгорания широкое применение находят специальные агрегаты — турбокомпрессоры. О том, что такое турбокомпрессор, каких типов бывают эти агрегаты, как они устроены и на каких принципах основана их работа, а также об их обслуживании и ремонте читайте в статье.

О том, что такое турбокомпрессор, каких типов бывают эти агрегаты, как они устроены и на каких принципах основана их работа, а также об их обслуживании и ремонте читайте в статье.

Что такое турбокомпрессор?

Турбокомпрессор — основной компонент системы агрегатного наддува двигателей внутреннего сгорания, агрегат для повышения давления во впускном тракте двигателя за счет энергии отработавших газов.

Турбокомпрессор применяется для повышения мощности двигателя внутреннего сгорания без коренного вмешательства в его конструкцию. Данный агрегат повышает давление во впускном тракте двигателя, обеспечивая подачу в камеры сгорания увеличенного количества топливно-воздушной смеси. В этом случае сгорание происходит при более высокой температуре с образованием большего объема газов, что приводит к повышению давления на поршень и, как следствие, к росту крутящего момента и мощностных характеристик двигателя.

Применение турбокомпрессора позволяет увеличить мощность двигателя на 20-50% с минимальным увеличением его стоимости (а при более значительных доработках рост мощности может достигать 100-120%). Благодаря своей простоте, надежности и эффективности системы наддува на основе турбокомпрессоров находят самое широкое применение на всех типах транспортных средств с ДВС.

Благодаря своей простоте, надежности и эффективности системы наддува на основе турбокомпрессоров находят самое широкое применение на всех типах транспортных средств с ДВС.

Типы и характеристики турбокомпрессоров

Сегодня существует большое разнообразие турбокомпрессоров, но их можно разделить на группы по назначению и применимости, типу используемой турбины и дополнительному функционалу.

По назначению турбокомпрессоры можно разделить на несколько типов:

- Для одноступенчатых систем наддува — один турбокомпрессор на двигатель, либо два и более агрегатов, работающих на несколько цилиндров;

- Для последовательных и последовательно-параллельных систем надува (различные варианты Twin Turbo) — два одинаковых или разных по характеристикам агрегата, работающих на общую группу цилиндров;

- Для двухступенчатых систем наддува — два турбокомпрессора с различными характеристиками, которые работают в паре (последовательно друг за другом) на одну группу цилиндров.

Наиболее широкое применение находят одноступенчатые системы наддува, построенные на основе одного турбокомпрессора. Однако такой системе может присутствовать два или четыре одинаковых агрегата — например, в V-образных двигателях используются отдельные турбокомпрессоры на каждый ряд цилиндров, в многоцилиндровых моторах (более 8) могут применяться четыре турбокомпрессора, каждый из которых работает на 2, 4 или более цилиндров. Меньшее распространение получили двухступенчатые системы наддува и различные вариации Twin-Turbo, в них используется два турбокомпрессора с различными характеристиками, которые могут работать только в паре.

По применимости турбокомпрессоры можно условно разделить на несколько групп:

- По типу двигателя — для бензиновых, дизельных и газовых силовых агрегатов;

- По объему и мощности двигателя — для силовых агрегатов малой, средней и большой мощности; для высокооборотистых двигателей, и т.д.

Турбокомпрессоры могут оснащаться турбиной одного из двух типов:

- Радиальной (радиально-осевой, центростремительной) — поток отработавших газов подается на периферию крыльчатки турбины, движется к ее центру и выводится в осевом направлении;

- Осевой — поток отработавших газов подается вдоль оси (к центру) крыльчатки турбины и выводится с ее периферии.

Сегодня применяются обе схемы, но на двигателях небольшого объема чаще можно встретить турбокомпрессоры с радиально-осевой турбиной, а на мощных силовых агрегатах предпочтение отдается осевым турбинам (хотя это и не является правилом). Независимо от типа турбины, все турбокомпрессоры оснащаются центробежным компрессором — в нем воздух подается к центру крыльчатки и отводится от ее периферии.

Современные турбокомпрессоры могут иметь различный функционал:

- Двойной вход — турбина имеет два входа, на каждый из них поступают отработавшие газы от одной группы цилиндров, такое решение снижает перепады давления в системе и улучшает стабильность наддува;

- Изменяемая геометрия — турбина имеет подвижные лопасти или скользящее кольцо, посредством которых можно изменять поток отработавших газов на рабочее колесо, это позволяет изменять характеристики турбокомпрессора в зависимости от режима работы двигателя.

Наконец, турбокомпрессоры отличаются основными эксплуатационными характеристиками и возможностями. Из основных характеристик этих агрегатов следует выделить:

- Степень повышения давления — отношение давления воздуха на выходе компрессора к давлению воздуха на входе, лежит в пределах 1,5-3;

- Подача компрессора (расход воздуха через компрессор) — масса воздуха, проходящая через компрессор за единицу времени (секунду), лежит в пределах 0,5-2 кг/с;

- Рабочий диапазон оборотов — лежит в пределах от нескольких сотен (для мощных тепловозных, промышленных и иных дизелей) до десятков тысяч (для современных форсированных двигателей) оборотов в секунду. Максимальная скорость ограничена прочностью рабочих колес турбины и компрессора, при слишком высокой скорости вращения за счет центробежных сил колесо может разрушиться. В современных турбокомпрессорах периферийные точки колес могут вращаться со скоростями 500-600 и более м/с, то есть — в 1,5-2 раза быстрее скорости звука, это и обуславливает возникновение характерного свиста турбины;

- Рабочая/максимальная температура отработавших газов на входе в турбину — лежит в пределах 650-700°С, в отдельных случаях достигает 1000°С;

- КПД турбины/компрессора — обычно составляет 0,7-0,8, в одном агрегате КПД турбины обычно меньше КПД компрессора.

Типовая схема системы агрегатного наддува воздуха ДВС

Также агрегаты отличаются размерами, типом монтажа, необходимостью применять вспомогательные компоненты и т.д.

Конструкция турбокомпрессора

В общем случае турбокомпрессор состоит из трех основных узлов:

- Турбина;

- Компрессор;

- Корпус подшипников (центральный корпус).

Турбина — агрегат, преобразующий кинетическую энергию отработавших газов в механическую энергию (в крутящий момент колеса), которая обеспечивает работу компрессора. Компрессор — агрегат для нагнетания воздуха. Корпус подшипников связывает оба агрегата в единую конструкцию, а расположенный в нем вал ротора обеспечивает передачу крутящего момента от колеса турбины на колесо компрессора.

Разрез турбокомпрессора

Турбина и компрессор имеют схожую конструкцию. Основой каждого из этих агрегатов выступает корпус-улитка, в периферийной и центральной части которого расположены патрубки для соединения с системой наддува. У компрессора впускной патрубок всегда находится в центре, выпускной (нагнетательный) — на периферии. Такое же расположение патрубков у осевых турбин, у радиально-осевых турбин расположение патрубков обратное (на периферии — впускной, в центре — выпускной).

Внутри корпуса располагается колесо с лопатками специальной формы. Оба колеса — турбинное и компрессорное — удерживаются общим валом, который проходит через корпус подшипников. Колеса — цельнолитые или составные, форма лопаток турбинного колеса обеспечивает максимально эффективное использование энергии отработавших газов, форма лопаток компрессорного колеса обеспечивает максимальный центробежный эффект. В современных турбинах высокого класса могут использоваться составные колеса с керамическими лопатками, которые имеют низкую массу и обладают лучшими характеристиками. Размер колес турбокомпрессоров автомобильных двигателей — 50-180 мм, мощных тепловозных, промышленных и иных дизелей — 220-500 и более мм.

Оба корпуса монтируются на корпус подшипников с помощью болтов через уплотнения. Здесь располагаются подшипники скольжения (реже — подшипники качения специальной конструкции) и уплотнительные кольца. Также в центральном корпусе выполняются масляные каналы для смазки подшипников и вала, а в некоторых турбокомпрессорах и полости водяной рубашки охлаждения. При монтаже агрегат соединяется с системами смазки и охлаждения двигателя.

В конструкции турбокомпрессора могут быть предусмотрены и различные вспомогательные компоненты, в том числе детали системы рециркуляции отработавших газов, масляные клапаны, элементы для улучшения смазки деталей и их охлаждения, регулировочные клапаны и т.д.

Детали турбокомпрессора изготавливаются из специальных марок стали, для колеса турбины применяются жаропрочные стали. Материалы тщательно подбираются по коэффициенту температурного расширения, что обеспечивает надежность конструкции на различных режимах работы.

Турбокомпрессор включается в систему наддува воздуха, в которую также входят впускной и выпускной коллекторы, а в более сложных системах — интеркулер (радиатор охлаждения наддувного воздуха), различные клапаны, датчики, заслонки и трубопроводы.

Принцип работы турбокомпрессора

Принцип работы турбокомпрессора

Функционирование турбокомпрессора сводится к простым принципам. Турбина агрегата внедряется в выпускную систему двигателя, компрессор — во впускной тракт. Во время работы мотора выхлопные газы поступают в турбину, ударяются о лопатки колеса, отдавая ему часть своей кинетической энергии и заставляя ее вращаться. Крутящий момент от турбины посредством вала напрямую передается на колеса компрессора. При вращении колесо компрессора отбрасывает воздух на периферию, повышая его давление — этот воздух подается во впускной коллектор.

Одиночный турбокомпрессор имеет ряд недостатков, основной из которых — турбозадержка или турбояма. Колеса агрегата имеют массу и некоторую инерцию, поэтому не могут мгновенно раскручиваться при повышении оборотов силового агрегата. Поэтому при резком нажатии на педаль газа турбированный двигатель разгоняется не сразу — возникает короткая пауза, провал мощности. Решением этой проблемы служат специальные системы управления турбиной, турбокомпрессоры с изменяемой геометрией, последовательно-параллельные и двухступенчатые системы наддува, и другие.

Вопросы обслуживания и ремонта турбокомпрессоров

Турбокомпрессор нуждается в минимальном техническом обслуживании. Главное — вовремя производить замену масла и масляного фильтра двигателя. Если мотор еще может какое-то время работать на старом масле, то для турбокомпрессора оно может стать смертельно опасным — даже незначительное ухудшение качества смазочного материала на высоких нагрузках может привести к заклиниванию и разрушению агрегата. Также рекомендуется периодически очищать детали турбины от нагара, что требует ее разбора, однако эту работу следует выполнять только с применением специального инструмента и оборудования.

Неисправный турбокомпрессор в большинстве случаев проще заменить, чем ремонтировать. Для замены необходимо использовать агрегат того же типа и модели, что был установлен на двигателе ранее. Монтаж турбокомпрессора с иными характеристиками может нарушить работу силового агрегата. Подбор, монтаж и настройку агрегата лучше доверять специалистам — это гарантирует правильное выполнение работ и нормальную работу двигателя. При правильной замене турбокомпрессора двигатель снова обретет высокую мощность и сможет решать самые сложные задачи.

Другие статьи

#Бачок ГЦС

Бачок ГЦС: надежная работа гидропривода сцепления14.10.2020 | Статьи о запасных частях

Многие современные автомобили, особенно грузовые, оснащаются гидравлическим приводом выключения сцепления. Достаточный запас жидкости для работы главного цилиндра сцепления хранится в специальном бачке. Все о бачках ГЦС, их типах и конструкции, а также о выборе и замене этих деталей читайте в статье.

GE Nuovo Pignone (Нуово Пиньоне) компрессоры, турбины

Компания Nuovo Pignone (Нуово Пиньоне) – лидер в производстве оборудования для нефтегазовой отрасли. Ее продукция используется на добывающих и перерабатывающих предприятиях. Изделия отличаются высокими качественными характеристиками, простотой обслуживания и ремонта.Nuovo Pignone – одна из старейших машиностроительных компаний. За свою 150-летнюю историю она выпустила немало инновационных продуктов. В начале 90-х предприятие вошло в состав GE Oil & Gas.

Особенности компании:

- Внимание к деталям. Продукцию Nuovo Pignone выделяет высочайшее качество. Оборудование проходит контрольные испытания, адаптируется к эксплуатации в сложных условиях.

- Активная исследовательская деятельность. Штатные инженеры усердно проектируют новые опорные конструкции, силовые агрегаты. Ведутся работы по модернизации существующих решений.

- Тесная связь с потребителем. Компания внимательна к пожеланиям клиентов. При разработке оборудования учитываются насущные потребности отрасли.

Компрессоры Nuovo Pignone

Поршневые компрессоры API 618

Оппозитно-сбалансированные поршневые компрессоры Nuovo Pignone могут работать со скоростью до 1200 об/мин. Разработанные в соответствии с требованиями API 618, эти сверхмощные устройства специально предназначены для непрерывной эксплантации в нефтегазовой промышленности. Они используются в качестве прямого привода совместно с поршневыми двигателями или электродвигателями, создавая компактную, простую в обслуживании систему с низким уровнем вибрации. Эти компрессоры Nuovo Pignone доступны в двух размерах, а также в полностью сбалансированной версии, которая особенно хорошо подходит для морских нефтегазовых применений.

Особенности и преимущества:

- Такая же эксплуатационная надежность, как и у технологических компрессоров API 618

- Самый крупногабаритный сбалансированный поршневой компрессор на рынке

- Полностью комплектуется с любым типом привода

- Применяется в системах транспортировки и переработки природного газа, включая морские

- Противовес для балансировки

- Картер (чугун)

- Коленчатый вал (кованая сталь)

- Крейцкопф (сталь)

- Скользящая корпусная деталь

- Балласт для балансировки сил инерции

- Промежуточная втулка

- Кованый цилиндр

- Отлитый цилиндр

- Клапан цилиндра

- Поршень

- Уплотнение штока (цилиндра)

- Шток поршня

- Уплотнения маслосъемника

- Соединительный шток (штампованная поковка)

- Главный масляный насос

- Подшипники

- Пневматические разгрузочные клапаны для контроля производительности

- Буферные емкости

Поршневые компрессоры Nuovo Pignone серии HE-S

HE-S – единственный поршневой компрессор, способный работать с газовым двигателем со скоростью вращения 750 об/мин с мощностью 9 МВт и выше. Он подходит как для низко-, так и для высокоскоростных применений (API 618 и API 11P), и является идеальным решением для эксплуатации с умеренной скоростью (API 618). Доступные версии: двух-, четырех и шестирядные. Максимальная мощность: 15300 кВт при полной скорости (6 рядов) и максимальной скорости вращения 800 об/мин.

Особенности и преимущества:

- Самые мощные в мире высокоскоростные поршневые компрессоры, разработанные в соответствии со стандартами API 618.

- Требуется меньшее количество компрессоров для одной и той же нагрузки, с обеспечением наивысшей надежности при меньших эксплуатационных расходах.

- Первые поршневые компрессоры для работы с природным газом в диапазоне мощности 9–10 МВт, с возможностью прямого подключения к большим газовым двигателям.

Центробежные компрессоры

Nuovo PignoneПроизводство центробежных компрессоров с консольным рабочим колесом серии SRL было запущено в 1966 году. Благодаря своей простой, компактной конструкции и превосходной надежности компрессоры SRL особенно подходят для работы с воздухом, водяным паром и другими газами, используемыми в нефтехимической промышленности.

Преимущества:

- Простота установки:

полностью укомплектованное и испытанное на заводе оборудование;

не требуется специального основания. - Улучшенная работа:

высокая эффективность и надежность;

высокая степень сжатия;

широкий диапазон производительности;

оптимальный баланс ротора для низкого уровня вибрации. - Доступны расширенные параметры системы уплотнений:

отсутствие смазочного масла в технологическом газе. - Простота обслуживания:

отличная ремонтопригодность;

доступность компонентов.

Варианты конструкции компрессоров SRL:

- Модели с одним или несколькими валами

- Непосредственный или механический привод (встроенный или отдельный)

- Двигатели с постоянной или переменной скоростью (электродвигатель, паровая или газовая турбина, газовый или дизельный двигатель)

- Система подачи газа без масла

- Автоматическая система управления мощностью и система безопасности для наилучшего соответствия любым рабочим условиям

- Вспомогательные системы для соответствия международным стандартам и требованиям заказчика

Осевые компрессоры

Nuovo PignoneОсевые компрессоры используются при очень высоких расходах и при низком давлении. Ассортимент осевых компрессоров Nuovo Pignone охватывает обширные требования клиентов: от стандартизованного оборудования до передовых решений для установок сжиженного природного газа.

Особенности и преимущества:

- высокая эффективность;

- высокоскоростные применения;

- широкий рабочий диапазон;

- прочная конструкция для оптимальных аэродинамических и механических характеристик.

Особенности компрессоров Nuovo Pignone

Компрессоры различаются эксплуатационными показателями, функционалу, особенностям подключения.Это оборудование Nuovo Pignone характеризуется высокой производительностью. Оно устойчиво к внешнему воздействию, сохраняет свою работоспособность в широком диапазоне температур.

Компрессоры Нуово Пиньоне обладают рядом уникальных особенностей.

- Особая конструкция лопаток статора расширяет сферу применения устройств.

- Повышенные аэродинамические характеристики.

- Применяются радиальные и упорные подшипники, что увеличивает срок службы оборудования.

- В качестве привода может использоваться газовая (паровая) турбина, электродвигатель, детандер.

Компрессоры востребованы в химической и нефтегазовой промышленности.

Центробежные насосы

Изготавливаемые с 1959 года, первоначально под лицензией United Centrifugal Pumps (UCP), а с 1997 года по патенту Nuovo Pignone, конструкции центробежных насосов были значительно улучшены на основе обширного опыта работы GE Oil & Gas с вращающимися машинами.

Типы конструкций центробежных насосов:

- Одно- или многоступенчатые

- С горизонтальным или радиальным разъемом

- Одинарный или двойной корпус

Технические особенности:

- Скорость: 1500–7500 об/мин

- Производительность: до 20 000 м3/ч

- Мощность: до 15 МВт

- Давление: до 670 бар

- Соответствуют требования API 610

Типичные применения:

- Добыча: впрыск воды, повторное закачивание CO2, сбор нефти (береговые системы, плавучие системы нефтедобычи, хранения и выгрузки)

- Транспортировка: нефте- и водопроводные трубопроводы

- Переработка: нефтеперерабатывающие, нефтехимические предприятия, производство удобрений, гидрокрекинг, газоочистка

- Выработка электроэнергии: система питания котла, охлаждающая вода, извлечение конденсата, пароохладитель

- Разработка месторождений

Газовые турбины

Nuovo PignoneMS 1502 (Frame 1)

MS 1502 (Frame 1) – это высокопроизводительная двухвальная газовая турбина, изготавливаемая Nuovo Pignone, подходящая как для механического привода, так и для производства электроэнергии.

Технические параметры:

- Выходная мощность: 3,76 МВт

- Система сжигания: природный газ / дистиллятное топливо

- Требуемое давление газа: 12–14 бар

- Потребление газа: 1,47 н.м3/ч

- Осевой воздушный компрессор, 15 ступеней

- Скорость компрессора: 11290 об/мин

- Скорость силовой турбины: 10290 об/мин

- Скорость потока уходящих газов: 74,58 кг/ч

- Температура уходящих газов: 529 °C

- Давление на выходе: 1,047 бар А

- Система запуска: газорасширительная турбина (турбодетандер)

PGT10 / GE-10

Производство двухвальной промышленной газовой турбины PGT10, предназначенной для механического привода и выработки электроэнергии, было запущено в 1987-ом году. Это установка мощностью 10 МВт с эффективностью простого цикла до 34%, высокой надежностью и расширенным диапазоном работы, а также низкими выбросами уходящих газов. Такие характеристики, как степень повышения давления 14:1 и околозвуковой осевой компрессор, на момент начала выпуска были самыми передовыми в конструкции сверхмощных газовых турбин.

В начале 90-х была на базе PGT10 была разработана турбина GE-10 с мощностью от 10 до 12 МВт. GE-10 представляет собой одновальную (GE-10-1) и двухвальную (GE-10-2) турбину для производства электроэнергии (включая промышленную когенерацию) и механического привода. Особое внимание было уделено разработке системы сжигания со сниженным содержанием окислов азота и влаги для сокращения выбросов и соответствия действующим и будущим экологическим требованиям.

GE-10 подходит для управления компрессорами и насосами с переменной рабочей скоростью. С усовершенствованной электронной системой управления и регулируемым соплом, она также может служить в качестве привода генератора с постоянной скоростью. В конфигурации с регенеративным циклом и использованием регенераторов Nuovo Pignone, эффективность составляет 31–32%.

Было изготовлено и установлено около 200 турбин PGT10 / GE-10 для клиентов в 21 стране по всему миру.

Паровые турбины

Nuovo PignoneПаровые турбины Nuovo Pignone выпускаются подразделением GE Oil & Gas. Они рассчитаны на максимальные термодинамические и механические характеристики для установки на химических, нефтехимических и промышленных предприятиях, и поставляются в качестве автономных установок или в составе турбодетандеров GE Oil & Gas. Полная система GE Oil & Gas гарантирует наилучшее термодинамическое и механическое соответствие между паровой турбиной и приводимыми в движение машинами.

Основные характеристики паровой турбины Nuovo Pignone:

- Базовая конструкция с импульсной ступенью (ступенями), за которой следуют реакционные ступени с высокой эффективностью расширения пара

- Массивные роторы

- Диски ротора с лопатками, выдерживающие давление пара и высокую температуру, совместно с наружным корпусом образуют конструкцию с двойной оболочкой, которая обеспечивает более тонкий внешний корпус и, следовательно, способствует снижению тепловой инерции и сокращению времени запуска

- Впускные и регулирующие клапаны, предназначенные для снижения потерь давления

- Самоустанавливающиеся сегментные радиальные подшипники и подшипники с шарнирно-закрепленным сегментом подпятника

- Конструкция соответствует рекомендациям API 612

Турбогенераторная установки ST-G

Турбоагрегаты с выдачей мощности через редуктор. Диапазон мощности: от 3 до 35 МВт. Включают эффективную высокоскоростную паровую турбину, приводящую в действие редуктор, соединенный с четырехполюсным генератором с частотой 50 или 60 Гц.

Паровые турбины с механическим приводом ST-G

Паровые турбины с механическим приводом мощностью от 3 до 60 МВт, со скоростью до 16000 об/мин. Доступны в конденсационной конфигурации, в различных исполнениях и размерах, изготовленные в соответствии со стандартом API.

Турбины с прямым подключением к генератору

Мощность данных установок составляют от 20 до 130 МВт. Паровые турбины могут быть поставлены с различными вспомогательными устройствами, чтобы облегчить проектирование и проблемы монтажа. Могут использоваться осевые выхлопы.

Геотермальные турбины

Высоконадежные геотермальные паровые турбогенераторные установки. Эти паровые турбины работают, как правило, с насыщенным паром, который поступает из геотермального источника. Доступны в различных исполнениях.

Реактивные паровые турбины Nuovo Pignone

Реакционные паровые турбины Nuovo Pignone имеют модульную конструкцию и предоставляют надежность и высокую производительность. Установки собираются с использованием предварительно спроектированных, проверенных на практике статорных и роторных компонентов, которые оптимизированы для конкретных требований к тепловому циклу для обеспечения высокой эффективности во всем рабочем диапазоне. Впускные секции выбираются из обширного ассортимента модулей с одним или несколькими клапанами для соответствия мощности: от самых низких до самых высоких. Выхлоп турбины доступен с радиальной или осевой конфигурацией. Ступени низкого давления выбираются из большого семейства трехмерных ступеней с переменной или постоянной скоростью, как того требует конкретное применение.

| Параметры / серия | SC/SAC | SNC/SANC | A5/A9 | SG | SDF |

| Мощность, МВт | 2–100 | 2–100 | 20–100 | 5–100 | 5–100 |

| Скорость, об/мин | 3000–15000 | 3000–15000 | 3000–3600 | 3000–3600 | 3000–15000 |

| Давление, бар | 140 | 140 | 140 | 30 | 30 |

| Температура, °C | 565 | 565 | 565 | 300 | 300 |

| Компоновка | Однокорпусная турбина | ||||

| Конденсационные ступени низкого давления | до 26″(50 Гц), до 25″(60 Гц) | – | до 26″(50 Гц), до 25″(60 Гц) | до 26″(50 Гц), до 23″(60 Гц) | до 26″(50 Гц), до 25″(60 Гц) |

| Макс. противодавление, бар | – | 60 | – | – | – |

Паровые конденсационные турбины серии SC/SAC и турбины с противодавлением SNC/SANC оснащены как импульсными, так и реакционными лопастями для максимальной эффективности в широком диапазоне рабочих условий.

Паровые турбины A5/A9 обеспечивают наиболее эффективное решение для применений с циклом промежуточного подогрева. Конструктивные особенности способствуют уменьшению температурных градиентов и минимизации термического напряжения.

Паровые турбины серии SG имеют уникальную конструкцию, позволяющие работать в условиях прямого геотермального пара, как насыщенный или слегка перегретый пар, а также низкого давления и при наличии коррозионных загрязнений.

Серия SDF представляет собой турбины двойного потока для работы в условиях низкого давления пара.

Регулирующие и предохранительные клапаны

Nuovo Pignone производит запорно-регулирующую арматуру для использования в жидких средах, а также с газами и паром. Номенклатура охватывает:

- саморегулирующиеся клапаны управления;

- турбинные перепускные регулирующие клапаны;

- газовые перепускные клапаны для высоких/низких температур;

- клапаны регулирования потока с подавлением пульсаций;

- криогенные регулирующие клапаны;

- регулирующие клапаны с низким уровнем шума;

- предохранительные клапаны;

- клапаны обратного давления для центробежных насосов и утилизационных гидравлических турбин.

Технические особенности:

- Диапазон размеров: от 1 до 44 дюймов.

- Класс давления: 150–2500; API 10000–15000.

- Проходные запорные и угловые клапаны.

- Литой и кованый корпус.

- Диапазон температур: от -196 °C до 570 °C.

Все предохранительные клапаны Nuovo Pignone изготавливаются в соответствии со стандартами ASME.

Купить продукцию компании GE Nuovo Pignone в России

Наша компания реализует оборудование и запчасти Нуово Пиньоне, произведенные в Италии. Покупателям доступен широкий спектр продукции данной компании. Запасные части для обслуживания и ремонта могут быть поставлены в кратчайшие сроки.

Подобрать подходящую продукцию помогут штатные менеджеры. Они учтут особенности производства, климатические условия, требования проектной документации (при наличии), пожелания клиента.

Устройство турбокомпрессора (турбины) двигателя. Принцип работы — ЭнергоТехСтрой, Челябинск

Современная сельскохозяйственная техника оснащается турбокомпрессором. Он направляет воздух в цилиндры посредством газов, которые выходят из двигателя. Вследствие такого наддува воздух попадает в цилиндры под высоким давлением в больших объемах. Устройство турбокомпрессора позволяет повысить мощность техники, а расход топлива наоборот снизить.

Устройство турбокомпрессора

Турбина двигателя (турбокомпрессор двигателя) состоят из нескольких элементов:

- Газовая турбина;

- Компрессор;

- Крыльчатка и улитка;

- Подшипники, клапаны, гайки и другие крепежные элементы;

- Насос;

- Связующая ось.

Колеса турбокомпрессора двигателя крепко фиксируются на одном валу и помещаются в корпуса. У компрессора корпус изготовлен из алюминия, а у турбины – из сплава чугуна.

Принцип работы турбины двигателя

Устройство турбокомпрессора позволяет газам стремительно направляться через трубопровод в газовую турбину. Оттуда при помощи высокого давления по сопловому аппарату газы переходят на лопатки колеса, благодаря чему газовая турбина вращается с огромной скоростью. И только после всех этих действий газы выводятся в атмосферу сквозь глушитель.

Когда колесо турбокомпрессора двигателя (турбины двигателя) крутится, оно захватывает воздух, который поступает из атмосферы при помощи воздухоочистителя. Вследствие чего воздух направляется на лопасти компрессора, стремительно раскручивается и сжимается. После этого он под сильным давлением попадает в цилиндры. Из-за постоянного избыточного давления в трубопроводе важно смазывать его дизельным топливом.

Чем больше будет плотность воздуха, подаваемого в цилиндры, тем выше мощность турбины двигателя (турбокомпрессора двигателя), а удельный расход топлива намного меньше. Повысить плотность воздуха можно охлаждая воздух, который выходит из компрессора в цилиндры.

Получить более подробную информацию об устройстве турбокомпрессора вы можете у наших специалистов.

Компрессорв сравнении с турбинной системой HVLP

Компрессор против турбинной системы HVLP

Что лучше: компрессорная система или турбинная система HVLP?Что касается распылительного оборудования, разные системы, такие как компрессорная система или турбинная система HVLP, имеют разную производительность. В зависимости от желаемого результата вы можете использовать одну систему вместо другой. У каждого из них есть свои преимущества и недостатки, и знание того, какой из них использовать, может улучшить ваши операции и сэкономить время и деньги.

Вот что вам нужно знать при выборе системы, которая лучше всего подходит для вас и ваших потребностей в опрыскивании:

Компрессорная система обеспечивает более высокую скорость нанесенияКомпрессорный распылитель наносит материал с большей мощностью и с большей скоростью. По определению, система HVLP должна распылять материал при более низких уровнях давления воздуха (ниже 10 фунтов на квадратный дюйм), в то время как компрессорные системы распыляют материал при более высоких уровнях давления воздуха (20-90 фунтов на квадратный дюйм, в зависимости от конкретной системы).Мы обнаружили, что для производственных цехов и производственных предприятий, работающих с большим количеством продуктов или с большей площадью поверхности, скорость компрессорного опрыскивателя является предпочтительной.

Турбинная система HVLP более экологичнаХотя компрессорная система работает на более высокой скорости, более медленное и точное нанесение опрыскивателя HVLP также дает преимущества. Например, применение турбинной системы HVLP приводит к меньшему распылению и «отскоку», поскольку частицы краски и отделочного покрытия с меньшей вероятностью отскочат в воздух.Фактически, в некоторых регионах США, таких как Южная Калифорния, вы обнаружите, что системы сжатия под высоким давлением полностью запрещены. В результате для компрессорных систем опрыскивания требуются более высокие стандарты безопасности, включая хорошо вентилируемую зону распыления или даже окрасочную камеру.

Некоторые материалы требуют дополнительной подготовки с турбинными системами HVLPПараметры давления системы HVLP можно регулировать, но они не могут быть увеличены сверх максимального предела 10 фунтов на квадратный дюйм, и этот максимальный предел ниже, чем у компрессорных систем.Таким образом, для правильного нанесения материалов с более высокой вязкостью их необходимо разбавить.

Турбинные системы HVLP переносные, а компрессорные — нетПоскольку турбинные системы легкие и компактные, вся система портативна. Мы считаем, что возможность распылять или подкрашивать любую рабочую площадку может быть очень полезной. Даже возможность переноса вашего устройства в помещении или на открытом воздухе может помочь при распылении определенных проектов. Компрессорные системы не являются мобильными, что снижает гибкость и устраняет проблемы в последний момент.

В конечном итоге и турбинные системы HVLP, и компрессорные системы выполнят свою работу быстрее и эффективнее, чем при использовании кисти, тряпки или валика. Решение о том, какую систему использовать, во многом зависит от ваших операций, будь вы домашним мастером или заядлым профессиональным опрыскивателем. Свяжитесь со специалистами Fuji Spray, чтобы узнать больше об особенностях каждой системы и выяснить, какая из них подходит именно вам.

Секция компрессора авиационного газотурбинного двигателя

Компрессорная секция газотурбинного двигателя выполняет множество функций.Его основная функция — подавать воздух в количестве, достаточном для удовлетворения требований горелок. В частности, для выполнения своей цели компрессор должен увеличивать давление массы воздуха, поступающей из воздухозаборника, а затем выпускать ее в горелки в необходимом количестве и при требуемом давлении.

Вторичная функция компрессора — подача отбираемого воздуха для различных целей в двигателе и самолете. Отводимый воздух забирается из любой из ступеней компрессора с различным давлением.Точное расположение выпускных отверстий, конечно, зависит от давления или температуры, необходимых для конкретной работы. Порты представляют собой небольшие отверстия в корпусе компрессора, примыкающие к конкретной ступени, из которой должен быть удален воздух; таким образом, различные степени давления доступны, просто нажав на соответствующую ступень. Воздух часто удаляется из конечной ступени или ступени самого высокого давления, поскольку в этот момент давление и температура воздуха максимальны. Иногда может возникнуть необходимость охладить этот воздух под высоким давлением.Если он используется для создания избыточного давления в кабине или других целей, для которых избыточное тепло было бы неудобным или вредным, воздух проходит через кондиционер, прежде чем он попадет в кабину. Отводимый воздух используется множеством способов. Некоторые из текущих применений стравливания воздуха:

- Герметизация, обогрев и охлаждение кабины

- Противообледенительное и противообледенительное оборудование

- Пневматический пуск двигателей

- Вспомогательные приводы (ADU)

Типы компрессоров

Два основных типа компрессоров, которые в настоящее время используются в газотурбинных авиационных двигателях, — это центробежный поток и осевой поток.Компрессор с центробежным потоком достигает своей цели, собирая поступающий воздух и ускоряя его наружу за счет центробежного действия. Компрессор с осевым потоком сжимает воздух, в то время как воздух продолжает двигаться в своем первоначальном направлении потока, что позволяет избежать потерь энергии, вызванных поворотами. Компоненты каждого из этих двух типов компрессора выполняют свои индивидуальные функции при сжатии воздуха в секции сгорания. Ступень компрессора считается повышением давления.

Центробежные компрессоры

Центробежный компрессор состоит из рабочего колеса (ротора), диффузора (статора) и коллектора компрессора.[Рис. 1] Центробежные компрессоры имеют высокий подъем давления на ступень, который может составлять около 8: 1. Обычно центробежные компрессоры ограничиваются двумя ступенями из-за проблем с эффективностью. Двумя основными функциональными элементами являются крыльчатка и диффузор. Хотя диффузор представляет собой отдельный блок и размещается внутри коллектора и прикручивается к нему болтами, весь узел (диффузор и коллектор) часто называют диффузором. Для пояснения при ознакомлении с компрессором, агрегаты рассматриваются индивидуально.Рабочее колесо обычно изготавливается из кованого алюминиевого сплава, подвергается термообработке, механической обработке и полировке для минимального ограничения потока и турбулентности.

| Рис. 1. (A) Компоненты центробежного компрессора; (B) Воздуховыпускной патрубок с поворотными лопатками для снижения потерь давления воздуха |

В большинстве типов крыльчатка изготавливается из цельной поковки. Рабочее колесо этого типа показано на рисунке 1.Рабочее колесо, функция которого заключается в подборе и ускорении потока воздуха наружу к диффузору, может быть двух типов — одинарного или двойного входа. Принципиальные различия между двумя типами рабочих колес заключаются в размере и расположении каналов. Тип с двойным входом имеет меньший диаметр, но обычно работает с более высокой скоростью вращения, чтобы обеспечить достаточный воздушный поток. Крыльчатка с одинарным входом, показанная на рис. 2, обеспечивает удобный подвод воздуховодов непосредственно к проушине рабочего колеса (лопатки индуктора) в отличие от более сложных каналов, необходимых для доступа к задней стороне двухходового типа.Крыльчатка с одинарным входом, хотя и немного более эффективна в приеме воздуха, должна быть большого диаметра, чтобы подавать такое же количество воздуха, что и крыльчатка с двойным входом. Это, конечно, увеличивает общий диаметр двигателя.

| Рис. 2. Рабочее колесо с одним входом |

Диффузор представляет собой кольцевую камеру, снабженную множеством лопаток, образующих серию расходящихся каналов в коллекторе. Лопатки диффузора направляют поток воздуха от крыльчатки к коллектору под углом, рассчитанным на сохранение максимального количества энергии, передаваемой крыльчаткой.Они также подают воздух в коллектор со скоростью и давлением, подходящими для использования в камерах сгорания. Обратитесь к рис. 1-A и обратите внимание на стрелку, указывающую путь воздушного потока через диффузор, а затем через коллектор.

Коллектор компрессора, показанный на рисунке 1-A, направляет поток воздуха из диффузора, который является неотъемлемой частью коллектора, в камеры сгорания. Коллектор имеет по одному выпускному отверстию для каждой камеры, так что воздух распределяется равномерно. Выходное колено компрессора прикреплено болтами к каждому из выходных отверстий.Эти отверстия для выпуска воздуха имеют форму каналов и известны под разными названиями, например, каналы для выпуска воздуха, выпускные колена или входные каналы для камеры сгорания. Независимо от используемой терминологии, эти выпускные каналы выполняют очень важную часть процесса диффузии; то есть они изменяют радиальное направление воздушного потока на осевое, в котором процесс диффузии завершается после поворота. Чтобы помочь локтям эффективно выполнять эту функцию, внутри локтей иногда устанавливают поворотные лопатки (каскадные лопатки).Эти лопатки уменьшают потери давления воздуха за счет гладкой поворотной поверхности. [Рисунок 1-B]

Осевой компрессор

Осевой компрессор имеет два основных элемента: ротор и статор. Ротор имеет лопасти, закрепленные на шпинделе. Эти лопасти толкают воздух назад так же, как пропеллер, из-за их угла и формы аэродинамического профиля. Ротор, вращаясь с высокой скоростью, всасывает воздух на входе в компрессор и перемещает его через ряд ступеней. От входа к выходу воздух проходит по осевому пути и сжимается в соотношении примерно 1.25: 1 на этап. Действие ротора увеличивает сжатие воздуха на каждой ступени и ускоряет его назад на несколько ступеней. При такой увеличенной скорости энергия передается от компрессора к воздуху в виде энергии скорости. Лопатки статора действуют как диффузоры на каждой ступени, частично преобразуя высокую скорость в давление. Каждая следующая пара лопаток ротора и статора составляет ступень давления. Количество рядов лопастей (ступеней) определяется требуемым количеством воздуха и общим повышением давления.Степень сжатия компрессора увеличивается с увеличением количества ступеней сжатия. В большинстве двигателей используется до 16 ступеней и более.

Статор имеет ряды лопаток, которые, в свою очередь, закреплены внутри кожуха. Лопатки статора, которые являются неподвижными, выступают радиально по направлению к оси ротора и плотно прилегают к каждой стороне каждой ступени лопастей ротора. В некоторых случаях корпус компрессора, в который вставлены лопатки статора, горизонтально разделен на половины. Верхнюю или нижнюю половину можно снять для осмотра или обслуживания лопаток ротора и статора.

Функция лопаток статора состоит в том, чтобы принимать воздух из впускного воздуховода или из каждой предыдущей ступени, повышать давление воздуха и подавать его на следующую ступень с правильной скоростью и давлением. Они также регулируют направление воздуха к каждой ступени ротора, чтобы получить максимально возможную эффективность лопаток компрессора. На рисунке 3 показаны элементы ротора и статора типичного осевого компрессора. Лопастям ротора первой ступени может предшествовать узел входной направляющей лопатки, который может быть фиксированным или регулируемым.

| Рис. 3. Элементы ротора и статора типичного осевого компрессора |

Направляющие лопатки направляют воздушный поток к лопастям ротора первой ступени под нужным углом и придают вихревое движение воздуху, поступающему в компрессор. Этот предварительный вихрь в направлении вращения двигателя улучшает аэродинамические характеристики компрессора за счет уменьшения лобового сопротивления лопаток ротора первой ступени.Входные направляющие лопатки представляют собой изогнутые стальные лопатки, обычно приваренные к стальным внутренним и внешним кожухам.

На выпускном конце компрессора лопатки статора сконструированы так, чтобы выпрямлять воздушный поток и устранять турбулентность. Эти лопатки называются правильными лопатками или узлом выпускных лопаток. Кожухи осевых компрессоров не только поддерживают лопатки статора и обеспечивают внешнюю стенку осевого пути, по которому следует воздух, но также обеспечивают средства для отвода воздуха из компрессора для различных целей.Лопатки статора обычно изготавливаются из стали, устойчивой к коррозии и эрозии. Довольно часто их окутывают (закрывают) лентой из подходящего материала, чтобы упростить проблему крепления. Лопатки приварены к кожухам, а внешний кожух прикреплен к внутренней стенке корпуса компрессора радиальными стопорными винтами.

Лопасти ротора обычно изготавливаются из нержавеющей стали, а последние ступени — из титана. Конструкция крепления лопастей к ободам дисков ротора различна, но обычно они устанавливаются в диски либо луковичным, либо еловым способом.[Рис. 4] Затем лезвия фиксируются на месте разными способами. Толщина наконечников лопаток компрессора уменьшена за счет вырезов, называемых профилями лопаток. Эти профили предотвращают серьезное повреждение лопасти или корпуса в случае контакта лопастей с корпусом компрессора. Это может произойти, если лопасти ротора слишком ослаблены или если опора ротора ослаблена из-за неисправного подшипника. Несмотря на то, что профили лопаток значительно сокращают такие возможности, иногда лопатка может сломаться под нагрузкой трения и вызвать значительное повреждение лопаток компрессора и узлов лопаток статора.Длина лопастей варьируется от входа к разгрузке, поскольку кольцевое рабочее пространство (от барабана до обсадной колонны) постепенно уменьшается к задней части за счет уменьшения диаметра обсадной колонны.

| Рисунок 4. Распространенные конструкции крепления лопаток компрессора к диску ротора |

[Рис. 5] Эта функция обеспечивает довольно постоянную скорость через компрессор, что помогает поддерживать постоянный поток воздуха.Ротор имеет барабанную или дисковую конструкцию. Ротор барабанного типа состоит из колец, которые имеют фланцы для прилегания друг к другу, при этом весь узел может быть скреплен сквозными болтами. Этот тип конструкции подходит для тихоходных компрессоров, где центробежные нагрузки невелики. Ротор дискового типа состоит из серии дисков, изготовленных из алюминиевых поковок, усаженных на стальной вал, с лопастями ротора, вставленными в обода диска. Другой метод конструкции ротора заключается в изготовлении дисков и вала из цельной алюминиевой поковки, а затем в закреплении болтами стальных коротких валов на передней и задней части узла, чтобы обеспечить опорные поверхности подшипников и шлицы для соединения вала турбины.Роторы барабанного и дискового типа показаны на рисунках 5 и 6 соответственно.

| Рисунок 5. Ротор барабанного компрессора |

| Рисунок 6. Ротор дискового компрессора |

Комбинация ступеней компрессора и ступеней турбины на общем валу представляет собой двигатель, называемый катушкой двигателя.Общий вал образуется путем соединения валов турбины и компрессора подходящим способом. Золотник двигателя поддерживается подшипниками, которые размещены в подходящих корпусах подшипников.

Как упоминалось ранее, в настоящее время используются две конфигурации осевого компрессора: с одним ротором / золотником и с двойным ротором / золотником, иногда называемым сплошным золотником и раздельным золотником (два золотника, два золотника).

В одной из версий компрессора со сплошным золотником (с одним золотником) используются регулируемые входные направляющие лопатки.Также изменяются первые несколько рядов лопаток статора. Основное различие между регулируемой входной направляющей лопаткой (VIGV) и регулируемой лопаткой статора (VSV) заключается в их положении относительно лопастей ротора. VIGV находятся перед лопастями ротора, а VSV — за лопастями ротора. Углы входных направляющих лопаток и первых нескольких ступеней лопаток статора могут изменяться. Во время работы воздух поступает в переднюю часть двигателя и направляется в компрессор под правильным углом через регулируемую впускную направляющую и направляется VSV.Воздух сжимается и нагнетается в камеру сгорания. Топливное сопло, которое входит в каждую гильзу сгорания, распыляет топливо для сгорания. Эти переменные контролируются в прямой зависимости от количества мощности, которое двигатель требуется для выработки положения рычага мощности.

Большинство турбовентиляторных двигателей относятся к компрессорному типу с раздвоенным золотником. В большинстве крупных турбовентиляторных двигателей используется большой вентилятор с несколькими ступенями сжатия, называемый золотником низкого давления. Эти турбовентиляторные двигатели включают в себя два компрессора с соответствующими турбинами и соединительными валами, которые образуют две физически независимые роторные системы.Многие системы с двумя роторами имеют роторы, вращающиеся в противоположных направлениях и не имеющие механического соединения друг с другом. Второй золотник, называемый золотником высокого давления, представляет собой компрессор для газогенератора и сердечника двигателя, подает воздух в секцию сгорания двигателя.

Преимущества и недостатки обоих типов компрессоров включены в следующий список. Несмотря на то, что каждый тип имеет преимущества и недостатки, каждый имеет свое применение в зависимости от типа и размера двигателя.

Преимущества центробежно-проточного компрессора:

- Высокое давление на ступень

- КПД в широком диапазоне частот вращения

- Простота изготовления и невысокая стоимость

- Малый вес

- Низкие требования к пусковой мощности.

Недостатки центробежно-проточного компрессора:

- Его большая фронтальная площадь для заданного воздушного потока

- Потери в очереди между ступенями

Преимущества осевого компрессора:

- Высокая пиковая эффективность

- Малая передняя поверхность для заданного воздушного потока

- Прямоточный поток, обеспечивающий высокую эффективность гидроцилиндра

- Повышенный рост давления за счет увеличения количества ступеней с незначительными потерями

Недостатки осевого компрессора:

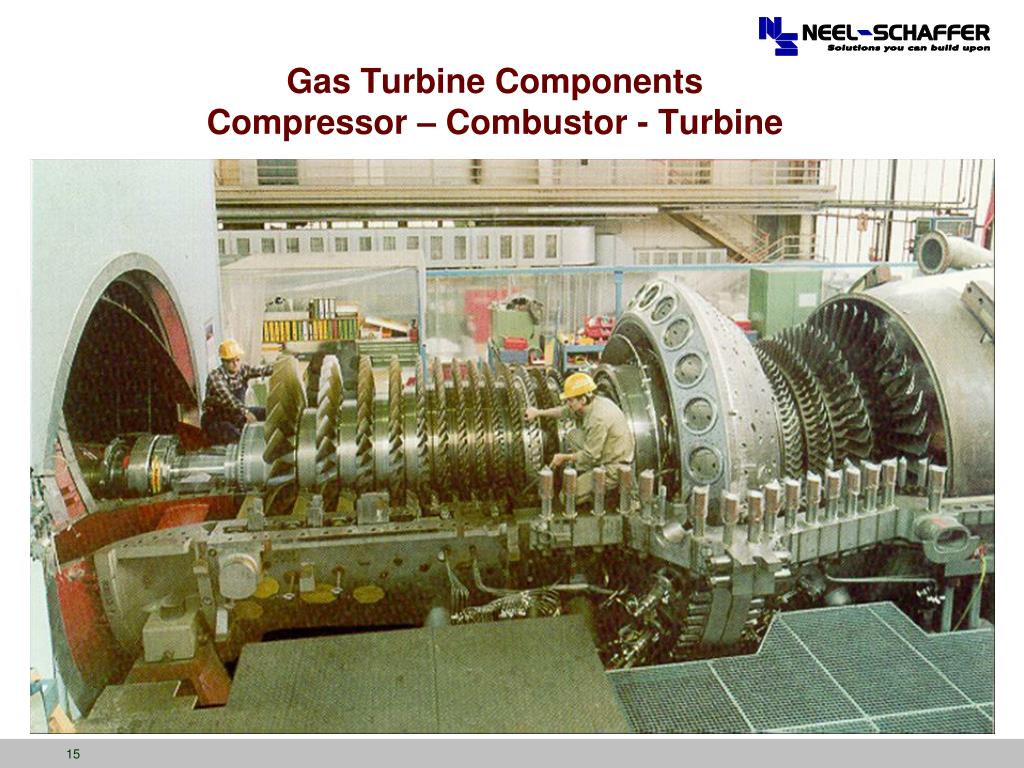

Газовые турбины для выработки электроэнергии

Использование газовых турбин для выработки электроэнергии началось с 1939 года.Сегодня газовые турбины — одна из наиболее широко используемых технологий производства энергии. Газовые турбины — это тип двигателя внутреннего сгорания (ВС), в котором при сжигании топливовоздушной смеси образуются горячие газы, которые вращают турбину для выработки энергии. Название газовым турбинам дает не само топливо, а образование горячего газа при сгорании топлива. Газовые турбины могут использовать различные виды топлива, включая природный газ, жидкое топливо и синтетическое топливо. В газовых турбинах горение происходит непрерывно, в отличие от поршневых двигателей внутреннего сгорания, в которых сгорание происходит с перерывами.

Как работают газовые турбины?

Газовые турбины состоят из трех основных секций, установленных на одном валу: компрессора, камеры сгорания (или камеры сгорания) и турбины. Компрессор может быть осевым или центробежным. Компрессоры с осевым потоком более распространены в производстве электроэнергии, потому что они имеют более высокий расход и эффективность. Компрессоры с осевым потоком состоят из нескольких ступеней вращающихся и неподвижных лопастей (или статоров), через которые воздух всасывается параллельно оси вращения и постепенно сжимается по мере прохождения через каждую ступень.Ускорение воздуха вращающимися лопастями и диффузия статорами увеличивают давление и уменьшают объем воздуха. Хотя тепло не добавляется, сжатие воздуха также вызывает повышение температуры.

Сжатый воздух смешивается с топливом, впрыскиваемым через форсунки. Топливо и сжатый воздух могут быть предварительно смешаны или сжатый воздух может быть введен непосредственно в камеру сгорания. Топливно-воздушная смесь воспламеняется в условиях постоянного давления, а горячие продукты сгорания (газы) направляются через турбину, где они быстро расширяются и сообщают вращение валу.Турбина также состоит из ступеней, каждая из которых имеет ряд неподвижных лопаток (или сопел) для направления расширяющихся газов, за которыми следует ряд движущихся лопаток. Вращение вала заставляет компрессор всасывать и сжимать больше воздуха для поддержания непрерывного горения. Оставшаяся мощность на валу используется для привода генератора, вырабатывающего электричество. Приблизительно от 55 до 65 процентов мощности, производимой турбиной, используется для привода компрессора. Для оптимизации передачи кинетической энергии от продуктов сгорания к вращению вала газовые турбины могут иметь несколько ступеней компрессора и турбины.

Газовая турбина Alstom GT24 / GT26 (Изображение предоставлено Alstom)

Поскольку компрессор должен достичь определенной скорости, прежде чем процесс сгорания станет непрерывным или самоподдерживающимся, начальный импульс передается ротору турбины от внешнего двигателя, статический преобразователь частоты, или сам генератор. Перед подачей топлива и возгоранием компрессор должен быть плавно ускорен и достигнет скорости зажигания.Скорости турбины сильно различаются в зависимости от производителя и конструкции: от 2000 оборотов в минуту (об / мин) до 10000 об / мин. Первоначальное зажигание происходит от одной или нескольких свечей зажигания (в зависимости от конструкции камеры сгорания). Когда турбина достигает самоподдерживающейся скорости — выше 50% от полной скорости — выходной мощности достаточно для приведения в действие компрессора, сгорание идет непрерывно, а систему стартера можно отключить.

Характеристики газовой турбины

Термодинамический процесс, используемый в газовых турбинах, — это цикл Брайтона.Двумя важными рабочими параметрами являются степень сжатия и температура обжига. Соотношение количества топлива к мощности двигателя оптимизируется за счет увеличения разницы (или соотношения) между давлением нагнетания компрессора и давлением воздуха на впуске. Эта степень сжатия зависит от конструкции. Газовые турбины для выработки электроэнергии могут быть как промышленного (тяжелого каркаса), так и авиационного исполнения. Промышленные газовые турбины предназначены для стационарного применения и имеют более низкие отношения давления — обычно до 18: 1.Авиационные газовые турбины — это более легкие компактные двигатели, адаптированные к конструкции авиационных реактивных двигателей, которые работают при более высоких степенях сжатия — до 30: 1. Они предлагают более высокую топливную эффективность и меньшие выбросы, но меньше по размеру и имеют более высокие начальные (капитальные) затраты. Авиационные газовые турбины более чувствительны к температуре на входе в компрессор.

Температура, при которой работает турбина (температура горения), также влияет на КПД, при этом более высокие температуры приводят к более высокому КПД.Однако температура на входе в турбину ограничена тепловыми условиями, которые допускаются металлическим сплавом лопаток турбины. Температура газа на входе в турбину может составлять от 1200 ° C до 1400 ° C, но некоторые производители повысили температуру на входе до 1600 ° C, разработав покрытия для лопаток и системы охлаждения для защиты металлургических компонентов от теплового повреждения.

Из-за мощности, необходимой для привода компрессора, эффективность преобразования энергии для газотурбинной электростанции простого цикла обычно составляет около 30 процентов, при этом даже самые эффективные конструкции ограничиваются 40 процентами.Большое количество тепла остается в выхлопных газах, температура которых составляет около 600 ° C, на выходе из турбины. За счет рекуперации этого отходящего тепла для производства более полезной работы в конфигурации с комбинированным циклом КПД газотурбинной электростанции может достигать 55-60 процентов. Однако существуют эксплуатационные ограничения, связанные с работой газовых турбин в режиме комбинированного цикла, в том числе более длительное время запуска, требования к продувке для предотвращения пожаров или взрывов и скорость нарастания до полной нагрузки.

Рекомендации по очистке компрессоров газовых турбин

Зачем нужна очистка компрессоров?

При нормальном использовании ваш газотурбинный компрессор накапливает загрязняющие вещества, что отрицательно сказывается на эффективности.

Загрязнения, включая соли, углеводороды, песок, масло и смазку, попадают через систему подачи воздуха и смазки и постепенно покрывают лопатки компрессора. Это фактически изменяет форму лопастей, что означает, что воздух не проходит через компрессор должным образом.

Неэффективная система не только требует большего количества топлива для работы, но и увеличивает риск повреждения вашей турбины, если проблема игнорируется.

Благодаря правильно составленному графику очистки вы можете удалить загрязнения до того, как они станут проблемой.Это поддерживает эффективную систему и позволяет избежать дорогостоящих простоев, связанных с ремонтом.

Как узнать, нуждается ли мой компрессор в чистке?

Лучшая практика, когда дело доходит до очистки компрессора, — это выполнять регулярный график, который включает как оперативную, так и автономную очистку. Если вы продолжите чистку компрессора, вы не заметите скопления загрязняющих веществ.

Однако есть несколько контрольных индикаторов, которые могут сигнализировать о необходимости очистки компрессора:

- Пониженный

- Головка

- Вместимость

- КПД

- Степень сжатия

- Увеличено

- Скорость

- Температура

- Потребляемая мощность

- Падение давления в интеркулере

- Вибрация, нагрузка на упорный подшипник