Таблицы усилий затяжки болтов динамометрическим ключом. Таблицы для динамометрического ключа

Момент затяжки – это усилие, которое прикладывается к резьбовому соединению при его завинчивании. Если закрутить крепеж с меньшим усилием, чем это необходимо, то, под воздействием вибраций, резьбовое соединение может раскрутиться, не обеспечивая нужную герметичность между скрепляемыми деталями, что может привести к тяжелым последствиям. Наоборот, если приложить к метизу большее усилие, чем требуется, произойдет разрушение резьбового соединения или скрепляемых деталей, например, может произойти срыв резьбы или появление трещин в деталях.

Для каждого размера и класса прочности резьбового соединения указаны определенные моменты затяжки. Все значения занесены в специальную таблицу усилий для затяжки динамометрическим ключом. Обычно, класс прочности болта указывается на его головке.

Классы прочности для метрических болтов

Класс прочности указывается цифрами на головке.

Классы прочности для дюймовых болтов

Информация о прочности выполнена в виде насечек на головке.

Резьбовые соединения затягивают стрелочным, предельным или цифровым динамометрическим ключом.

Таблица усилий затяжки метрических болтов

Усилие указано в Ньютон-метрах.

Таблица усилий затяжки дюймовых болтов

|

SAE |

1 или 2 |

5 |

6 или 7 |

8 |

||||||||

|

Размер |

Усилие |

Усилие |

Усилие |

Усилие |

||||||||

|

(дюймы)-(резьба) |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

1.3630 |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

|

5/16 — 18 |

11 |

1. |

14.9140 |

17 |

2.3511 2.6277 |

23.0489 |

19 |

2.6277 |

25.7605 |

24 |

3.3192 |

32.5396 |

|

3/8 — 16 |

18 |

2. |

24.4047 |

31 |

4.2873 |

42.0304 |

34 |

4.7022 |

46.0978 |

44 |

6.0852 |

59.6560 |

|

7/16 — 14 |

28 |

3. 4.1490 |

37.9629 |

49 |

6.7767 |

66.4351 |

55 |

7.6065 |

74.5700 |

70 |

9.6810 |

94.9073 |

|

1/2 — 13 |

39 |

5. |

52.8769 |

75 |

10.3785 |

101.6863 |

85 |

11.7555 |

115.2445 |

105 |

14.5215 |

|

|

9/16 — 12 |

51 |

7. |

69.1467 |

110 |

15.2130 |

149.1380 |

120 |

16.5960 |

162.6960 |

155 |

21.4365 |

210.1490 |

|

5/8 — 11 |

83 |

11. |

112.5329 |

150 |

20.7450 |

203.3700 |

167 |

23.0961 |

226.4186 |

210 240 |

29.0430 |

284.7180 |

|

3/4 — 10 |

105 |

14. |

142.3609 |

270 |

37.3410 |

366.0660 |

280 |

38.7240 |

379.6240 |

375 |

51.8625 |

508.4250 |

|

7/8 — 9 |

160 |

22. |

216.9280 |

395 |

54.6285 |

535.5410 |

440 |

60.8520 |

596.5520 |

605 |

83.6715 |

820.2590 |

|

1 — 8 |

236 |

32. |

318.6130 |

590 |

81.5970 |

799.9220 |

660 |

91.2780 |

894.8280 |

910 |

125.8530 |

1233.7780 |

Для закручивания резьбовых соединений в соответствии с данными таблиц необходимо использовать специальный инструмент — динамометрический ключ.

Ниже представлены популярные модели ключей, диапазоны которых перекрывают большинство значений определенных моментов затяжки. Максимальную точность передачи крутящего момента обеспечивают электронные динамометрические ключи.

Максимальную точность передачи крутящего момента обеспечивают электронные динамометрические ключи.

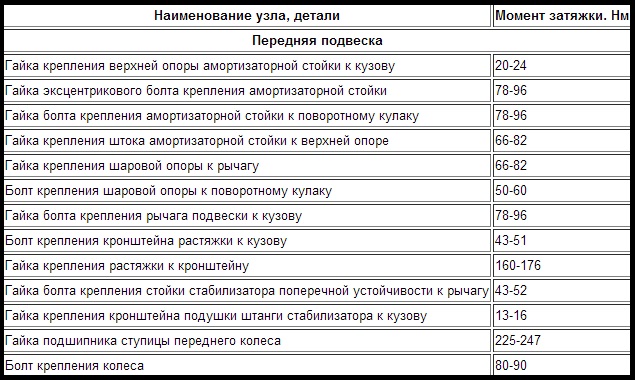

Таблицы моментов затяжки колес

Примерные значения для легковых автомобилей

Для легковых автомобилей используют ключи с присоединительным квадратом 1/2. Самыми популярными ключами являются модели с затяжкой до 200-210 Нм, например, ключи с диапазоном 28-210 или 42-210. Ниже представлены варианты подобных ключей.

Примерные значения для грузовых автомобилей и автобусов

Для коммерческого транспорта используют ключи с присоединительным квадратом 1/2, 3/4 и даже 1 дюйм. Ниже представлены варианты ключей для автобусов, коммерческих и грузовых автомобилей.

Порядок затяжки

Компания AIST располагает широким ассортиментом профессиональных ключей для выполнения различных работ с резьбовыми соединениями. У нас всегда возможно подобрать необходимый динамометрический ключ для автомобиля, как для легкового, так и для грузового транспортного средства.

У нас всегда возможно подобрать необходимый динамометрический ключ для автомобиля, как для легкового, так и для грузового транспортного средства.

*Значения таблиц моментов затяжки носят информационный характер, без ссылки на какой-либо ГОСТ.

Полезные статьи:

- Виды динамометрических ключей

- Как пользоваться динамометрическим ключом

- Как выбрать динамометрический ключ

Моменты затяжки резьбовых соединений — таблица

Выход из строя резьбовых соединений при чрезмерной затяжке может произойти из-за разрушения стержня болта или из-за срыва резьбы гайки и/или болта.

Болт или винт в сборе с гайкой соответствующего класса предназначены для создания соединений, которые можно затянуть до установленного значения пробной нагрузки болта без срыва резьбы. Пробная нагрузка обычно составляет 85-95% от предела текучести и определяется как максимальное растягивающее усилие, которое можно приложить к болту и которое не приведет к его пластической деформации.

Значение крутящего момента для конкретного размера болта зависит от:

- Материала и класса прочности болта.

- Материала соединяемых деталей (сталь, цветной металл или пластик).

- Наличия или отсутствия антикоррозийного покрытия у винта.

- Является ли крепеж сухим или в смазке.

- Длины резьбы.

Таблицы ниже даны только для ознакомления, так как приведенные в них значения являются приблизительными. Из-за множества факторов, влияющих на соотношение крутящего момента и натяжения, единственный способ определить правильный крутящий момент — это провести эксперименты в реальных условиях соединения и сборки.

Таблица 1. Моменты затяжки – винт (болт) без покрытия (черный), коэффициент трения 0,14.

Крупная резьба

|

Диаметр резьбы |

Класс прочности | |||||||

|---|---|---|---|---|---|---|---|---|

5. 6 6

|

8.8 | 10.9 | 12.9 | |||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М3 | 0.6 | 0.44 | 1.37 | 1.01 | 1.92 | 1.42 | 2.3 | 1.7 |

| М4 | 1.37 | 1.01 | 3.1 | 2.29 |

4. 4 4

|

3.05 | 5.25 | 3.87 |

| М5 | 2.7 | 1.99 | 6.15 | 4.54 | 8.65 | 6.38 | 10.4 | 7.6 |

| М6 | 4.6 | 3.3 | 10.5 | 7.7 | 15 | 11 | 18 | 13 |

| М7 | 7.6 | 5.6 | 17.5 | 12.9 | 25 |

18. 4 4

|

29 | 21.3 |

| М8 | 11 | 8.1 | 26 | 19 | 36 | 26 | 43 | 31 |

| М10 | 22 | 16 | 51 | 37 | 72 | 53 | 87 | 64 |

| М12 | 39 | 28 | 89 | 65 | 125 | 92 | 150 | 110 |

| М14 | 62 | 45 | 141 | 103 | 198 | 146 | 240 | 117 |

| М16 | 95 | 70 | 215 | 158 | 305 | 224 | 365 | 269 |

| М18 | 130 | 95 | 295 | 217 | 420 | 309 | 500 | 368 |

| М20 | 184 | 135 | 420 | 309 | 590 | 435 | 710 | 523 |

| М22 | 250 | 184 | 570 | 420 | 800 | 590 | 960 | 708 |

| М24 | 315 | 232 | 725 | 534 | 1020 | 752 | 1220 | 899 |

| М27 | 470 | 346 | 1070 | 789 | 1510 | 1113 | 1810 | 1334 |

| М30 | 635 | 468 | 1450 | 1069 | 2050 | 1511 | 2450 | 1806 |

| М33 | 865 | 637 | 1970 | 1452 | 2770 | 2042 | 3330 | 2455 |

| М36 | 1111 | 819 | 2530 | 1865 | 3560 | 2625 | 4280 | 3156 |

| М39 | 1440 | 1062 | 3290 | 2426 | 4620 | 3407 | 5550 | 7093 |

Мелкая резьба

|

Диаметр резьбы |

Класс прочности | |||||

|---|---|---|---|---|---|---|

8. 8 8

|

10.9 | 12.9 | ||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М8х1 | 27 | 19 | 38 | 28 | 45 | 33 |

| М10х1,25 | 52 | 38 | 73 | 53 | 88 | 64 |

| М12х1,25 | 95 | 70 | 135 | 99 | 160 | 118 |

| М14х1,5 | 150 | 110 | 210 | 154 | 250 | 184 |

| М16х1,5 | 225 | 165 | 315 | 232 | 380 | 280 |

| М18х1,5 | 325 | 239 | 460 | 339 | 550 | 405 |

| М20х1,5 | 460 | 339 | 640 | 472 | 770 | 567 |

| М22х1,5 | 610 | 449 | 860 | 634 | 1050 | 774 |

| М24х2 | 780 | 575 | 1100 | 811 | 1300 | 958 |

Таблица 2.

Моменты затяжки – винт электролитически оцинкованный, коэффициент трения 0,125.

Моменты затяжки – винт электролитически оцинкованный, коэффициент трения 0,125.

Крупная резьба

|

Диаметр резьбы |

Класс прочности | |||||||

|---|---|---|---|---|---|---|---|---|

| 5.6 | 8.8 | 10.9 | 12.9 | |||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М3 | 0.56 | 0.41 | 1.28 | 0.94 |

1. 8 8

|

1.33 | 2.15 | 1.59 |

| М4 | 1.28 | 0.94 | 2.9 | 2.14 | 4.1 | 3.02 | 4.95 | 3.65 |

| М5 | 2.5 | 1.84 | 5.75 | 4.24 | 8.1 | 5.97 | 9.7 | 7.15 |

| М6 | 4.3 | 3.1 | 9.9 | 7.3 | 14 |

10. 3 3

|

16.5 | 12.1 |

| М7 | 7.7 | 5.2 | 16.5 | 12.1 | 23 | 16.9 | 27 | 19.9 |

| М8 | 10.5 | 7.7 | 24 | 17.7 | 34 | 25 | 40 | 29 |

| М10 | 21 | 15 | 48 | 35 | 67 | 49 | 81 | 59 |

| М12 | 36 | 26 | 83 | 61 | 117 |

86. 2 2

|

140 | 103 |

| М14 | 58 | 42 | 132 | 97 | 185 | 136 | 220 | 162 |

| М16 | 88 | 64 | 200 | 147 | 285 | 210 | 340 | 250 |

| М18 | 121 | 89 | 275 | 202 | 390 | 287 | 470 | 346 |

| М20 | 171 | 126 | 390 | 287 | 550 | 405 | 660 | 486 |

| М22 | 230 | 169 | 530 | 390 | 745 | 549 | 890 | 656 |

| М24 | 295 | 217 | 675 | 497 | 960 | 708 | 1140 | 840 |

| М27 | 435 | 320 | 995 | 733 | 1400 | 1032 | 1680 | 1239 |

| М30 | 590 | 435 | 1350 | 995 | 1900 | 1401 | 2280 | 1681 |

| М33 | 800 | 590 | 1830 | 1349 | 2580 | 1902 | 3090 | 2278 |

| М36 | 1030 | 759 | 2360 | 1740 | 3310 | 2441 | 3980 | 2935 |

| М39 | 1340 | 988 | 3050 | 2249 | 4290 | 3163 | 5150 | 3798 |

Мелкая резьба

|

Диаметр резьбы |

Класс прочности | |||||

|---|---|---|---|---|---|---|

8. 8 8

|

10.9 | 12.9 | ||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М8х1 | 25 | 18 | 35 | 25 | 42 | 30 |

| М10х1,25 | 49 | 36 | 68 | 50 | 82 | 60 |

| М12х1,25 | 88 | 64 | 125 | 92 | 150 | 110 |

| М14х1,5 | 140 | 103 | 195 | 143 | 235 | 173 |

| М16х1,5 | 210 | 154 | 295 | 217 | 350 | 258 |

| М18х1,5 | 305 | 224 | 425 | 313 | 510 | 376 |

| М20х1,5 | 425 | 313 | 600 | 442 | 720 | 531 |

| М22х1,5 | 570 | 420 | 800 | 590 | 960 | 708 |

| М24х2 | 720 | 531 | 1000 | 737 | 1200 | 885 |

Почему важен момент затяжки болта?

Даже опытные мастера иногда затягивают болты с чрезмерным или недостаточным усилием. Честно говоря, значения крутящего момента редко можно найти в технической информации о продукте. А ведь именно недостаточная или чрезмерная затяжка болтового соединения является частой причиной выхода крепежа из строя. Оптимальный момент затяжки жизненно важен для обеспечения безопасного и надлежащего функционирования винта.

Честно говоря, значения крутящего момента редко можно найти в технической информации о продукте. А ведь именно недостаточная или чрезмерная затяжка болтового соединения является частой причиной выхода крепежа из строя. Оптимальный момент затяжки жизненно важен для обеспечения безопасного и надлежащего функционирования винта.

Что происходит при затягивании болта?

Прилагаемый к гайке крутящий момент, заставляет ее скользить вверх по наклонной плоскости резьбы. При этом уменьшается расстояние между опорными поверхностями болта и гайки. Этот размер представляет собой длину захвата болтового соединения.

При дальнейшей затяжке на болт действует нагрузка на растяжение. Его материал, чаще всего сталь, сопротивляется этому этому растяжению и создает усилие зажима на скрепляемых компонентах. Точно так же материалы подложки сопротивляются сжатию, чтобы сбалансировать давление зажима. Создаваемое напряжение называется предварительным натягом крепежа.

Конструктивные соединения, относящиеся к категории ответственных, требуют затяжки до определенного крутящего момента для обеспечения правильного предварительного натяга.

- Правильно затянутый болт немного растягивается, но не выходит за область своей упругой деформации. Находясь под постоянным напряжением, он сохраняет усилие затяжки и проявляет устойчивость к усталостному разрушению.

- Чрезмерно затянутый болт растягивается за границы упругого удлинения, что приводит к его необратимой пластической деформации и последующему разрушению.

- Недостаточно затянутый болт допускает незначительный зазор между соединяемыми заготовками, который будет увеличиваться после постоянной динамической нагрузки или других рабочих нагрузок. Зазор в соединении означает отсутствие предварительного натяжения, что неизбежно приведет к разрушению соединения.

Таким образом, момент затяжки — это оптимальный крутящий момент, приложенный к гайке, чтобы болт мог надежно удерживать нагрузку, не деформируясь и не ломаясь. Единица измерения в системе СИ: Н·м (Ньютон-метр).

Единица измерения в системе СИ: Н·м (Ньютон-метр).

Момент силы предварительной затяжки резьбового соединения является расчетным значением и составляет 75-80% от величины пробной нагрузки. Последняя же служит в качестве контрольного показателя, который винт должен выдержать в ходе испытаний. Если вы превысите значение пробной нагрузки при затягивании, вы рискуете вывести из строя крепежный элемент.

Еще одно преимущество предварительного натяга

При первом взгляде на болтовой узел создается впечатление, что резьбовой крепеж сам несет все нагрузки, действующие извне в процессе эксплуатации. Но это не так. Когда к предварительно нагруженному соединению, прикладывается внешняя нагрузка, болт воспринимает неполное ее действие, а обычно только небольшую ее часть. Когда же рабочая нагрузка прикладывается к крепежному узлу, который не был предварительно нагружен, вся величина нагрузки ложится только на болт, что повышает вероятность его отказа.

Но это правило работает только в том случае, когда дополнительные внешние нагрузки не превышают предварительную нагрузку болтов, в противном случае нагрузка на резьбовой крепеж возрастает.

Роль сил трения и смазки в соединении

Для определения затягивающего усилия используются несколько специальных методов расчета, учитывающих не только класс прочности и диаметр резьбы винта, но и влияние гальванических покрытий, специальных смазочных материалов или эффект твердых и гладких сопрягаемых поверхностей и т. д.

Следует иметь в виду, что табличные данные являются грубым расчетом, не учитывающим сколько в реальных условиях сборки будет потеряно крутящего момента из-за трения.

При сухой сборке и грубых поверхностях приблизительно 90% приложенного крутящего момента приходится на преодоление сил трения: 50% на опорную поверхность гайки и 40 % между сопрягаемыми витками резьбы. Таким образом, для создания напряжения используется всего порядка 10% усилия затяжки.

Таким образом, для создания напряжения используется всего порядка 10% усилия затяжки.

Но выход найден! — Уменьшить трение за счет смазки. При смазанной резьбе потребуется на 15-25% меньший крутящий момент для достижения того же напряжения, кроме того, это снизит вероятность поломки крепежного изделия во время установки и продлит срок его службы. Производители смазочных материалов обычно указывают значение коэффициента трения крепежа, который обеспечивает смазка.

Также можно использовать болты с заданным коэффициентом трения, например, с цинковым покрытием, которое снижает сопротивление при завинчивании.

Инструмент для установки с регулируемым моментом затяжки

Приложение точного момента затяжки к крепежным деталям достигается с помощью динамометрического ключа. При затягивании он показывает прилагаемое усилие в аналоговом или цифровом формате. Однако все динамометрические инструменты имеют определенную погрешность, которую необходимо учитывать для определения подходящего момента затяжки.

Как правило, о точности динамометрического ключа можно узнать у производителя или продавца.

Заключение

Хотя предварительная нагрузка является главным приоритетом в болтовом соединении, существует множество внешних факторов, влияющих на возможность достижения или сохранения усилия затяжки, таких как рабочие температуры, коррозионные среды, нагрузки на сдвиг, вибрация. Поэтому для обеспечения длительной гарантии надежности разъемного сопряжения важно контролировать и поддерживать предварительный натяг на уровне в процессе эксплуатации и при ремонтных работах.

Полезные советы Обновлено: 04.05.2023 16:51:12

Поставить оценку

Успешно отправлено, Спасибо за оценку!Нажмите, чтобы поставить оценку

ДИНАМОМЕТРИЧЕСКИЕ КЛЮЧИ

ДИНАМОМЕТРИЧЕСКИЕ И ДИНАМОМЕТРИЧЕСКИЕ КЛЮЧИ ДИНАМОМЕТРИЧЕСКИЕ И ДИНАМОМЕТРИЧЕСКИЕ КЛЮЧИ

По мере увеличения скорости самолета каждый элемент конструкции становится

более сильно напряжены. Поэтому крайне важно, чтобы каждый член

нести не больше и не меньше той нагрузки, на которую она рассчитана. Чтобы

для безопасного распределения нагрузок по конструкции необходимо

чтобы ко всем гайкам, болтам, шпилькам и винтам применялся надлежащий крутящий момент. С использованием

правильный крутящий момент позволяет конструкции развивать расчетную прочность

и значительно снижает вероятность отказа из-за усталости.

Поэтому крайне важно, чтобы каждый член

нести не больше и не меньше той нагрузки, на которую она рассчитана. Чтобы

для безопасного распределения нагрузок по конструкции необходимо

чтобы ко всем гайкам, болтам, шпилькам и винтам применялся надлежащий крутящий момент. С использованием

правильный крутящий момент позволяет конструкции развивать расчетную прочность

и значительно снижает вероятность отказа из-за усталости.

Динамометрические ключи

Три наиболее часто используемых динамометрических ключа: жесткая рама и типы храповиков (рис. 6-12). При использовании динамометрических ключей с гибкой балкой и жесткой рамой крутящий момент значение считывается визуально на циферблате или шкале, закрепленной на ручке гаечный ключ.

Чтобы использовать храповой механизм, разблокируйте рукоятку и отрегулируйте рукоятку по

желаемую настройку на микрометрической шкале, затем снова заблокируйте рукоятку. Установить

необходимая головка или переходник к квадратному приводу рукоятки. Место

ключ в сборе на гайке или болте и потяните ключ в сборе на

гайку или болт и плавно и уверенно потяните по часовой стрелке.

движение. (Быстрое или резкое движение приведет к неправильному затяжке узла.)

Когда приложенный крутящий момент достигает значения крутящего момента, указанного на

Настройка ручки, ручка автоматически отпустит или «сломается» и переместится

свободно на небольшое расстояние.

Место

ключ в сборе на гайке или болте и потяните ключ в сборе на

гайку или болт и плавно и уверенно потяните по часовой стрелке.

движение. (Быстрое или резкое движение приведет к неправильному затяжке узла.)

Когда приложенный крутящий момент достигает значения крутящего момента, указанного на

Настройка ручки, ручка автоматически отпустит или «сломается» и переместится

свободно на небольшое расстояние.

Освобождение и свободный ход легко ощущаются, так что можно не сомневаться когда процесс закручивания завершится.

Чтобы обеспечить правильный момент затяжки крепежных деталей, все динамометрические ключи необходимо проверять не реже одного раза в месяц или чаще, если это необходимо.

ПРИМЕЧАНИЕ. Не рекомендуется использовать удлинитель ручки на гибкой балке.

типа динамометрический ключ в любое время. Удлинение ручки само по себе не имеет никакого эффекта

на чтение других типов. Использование удлинителя со стороны привода на

любой тип динамометрического ключа делает использование формулы обязательным. Когда

применяя формулу, к рукоятке крутящего момента необходимо приложить усилие

гаечный ключ в точке, от которой были сняты измерения. Если это

если это не сделано, полученный крутящий момент будет ошибочным.

Когда

применяя формулу, к рукоятке крутящего момента необходимо приложить усилие

гаечный ключ в точке, от которой были сняты измерения. Если это

если это не сделано, полученный крутящий момент будет ошибочным.

Таблицы крутящего момента

Стандартную таблицу крутящих моментов следует использовать в качестве руководства при затяжке гаек, шпильки, болты и винты, когда конкретные значения крутящего момента не называются в процедурах технического обслуживания. Следующие правила применяются для правильного использования таблицы крутящего момента (рис. 6-13):

1. Чтобы получить значения в футо-фунтах, разделите дюйм-фунты на 12.

2. Не смазывайте гайки и болты, за исключением коррозионностойкой стали. частей или там, где это специально указано.

3. Всегда затягивайте, по возможности сначала вращая гайку. Когда пространство

соображения делают необходимым затягивание вращением головки болта,

приблизиться к верхней стороне указанного диапазона крутящего момента. Не превышайте

максимально допустимое значение крутящего момента.

Не превышайте

максимально допустимое значение крутящего момента.

4. Максимальные диапазоны крутящего момента следует использовать только тогда, когда материалы и поверхности соединяемые элементы имеют достаточную толщину, площадь и прочность, чтобы противостоять поломка, деформация или другие повреждения.

5. Для гаек из коррозионностойкой стали используйте значения крутящего момента, указанные для сдвига. типа гайки.

6. Использование любого типа удлинителя приводного конца динамометрического ключа меняется показания шкалы, необходимые для получения фактических значений, указанных в стандартные таблицы диапазонов крутящего момента. При использовании удлинителя приводного конца крутящий момент показание ключа должно быть рассчитано с использованием соответствующей формулы, которая включены в руководство, прилагаемое к динамометрическому ключу.

Линия отверстий под шплинт

При затягивании корончатых гаек на болтах отверстия под шплинты могут

не совпадают с прорезями в гайках в диапазоне рекомендуемых значений. За исключением случаев сильно нагруженных деталей двигателя, гайка может быть затянута слишком сильно.

чтобы следующий паз совпадал с отверстием под шплинт. Крутящий момент

указанные нагрузки могут использоваться для всех гаек из стали с кадмиевым покрытием без смазки.

серий мелкой или крупной резьбы, которые имеют примерно равное количество

резьбы и равными площадями торцевой опоры. Эти значения не применяются, если

особые требования к крутящему моменту указаны в руководстве по техническому обслуживанию.

За исключением случаев сильно нагруженных деталей двигателя, гайка может быть затянута слишком сильно.

чтобы следующий паз совпадал с отверстием под шплинт. Крутящий момент

указанные нагрузки могут использоваться для всех гаек из стали с кадмиевым покрытием без смазки.

серий мелкой или крупной резьбы, которые имеют примерно равное количество

резьбы и равными площадями торцевой опоры. Эти значения не применяются, если

особые требования к крутящему моменту указаны в руководстве по техническому обслуживанию.

Если при затягивании необходимо поворачивать головку, а не гайку эксплуатации, максимальные значения крутящего момента могут быть увеличены на величину, равную трение хвостовика при условии, что последнее сначала измеряется динамометрическим ключом.

ТАБЛИЦА ДЛЯ ДИНАМОМЕТРИЧЕСКИХ КЛЮЧЕЙ — ТАБЛИЦА ДЛЯ КЛЮЧЕЙ

Таблица динамометрических ключей |

Не удалось найти URL спецификации гаджета стол для динамометрических ключей — TEKTON 24325TEKTON 24325 Динамометрический ключ с приводом 3/8 дюйма, 120–960 дюймов/фунтов Для легковых автомобилей, таких как автомобили и легкие грузовики, выберите двойной диапазон 120–960 дюймов/фунт. (13,6–108,5 Н/м) TEKTON 3/8-дюймовый привод Щелчковый динамометрический ключ. Это предотвращает повреждение деталей или крепежных деталей, вызванное случайным чрезмерным затягиванием во время повторной сборки. Этот простой и удобный в использовании ключ с храповым механизмом идеально подходит как для любителей, так и для профессионалов. Просто поверните нескользящую рукоятку с накаткой до указанного значения крутящего момента и зафиксируйте на месте. Высококонтрастная шкала обеспечивает отличную видимость даже при слабом освещении. Когда вы затягиваете крепеж, вы услышите и почувствуете «щелчок», когда будет достигнуто заданное значение крутящего момента. Щелчок означает, что застежка правильно затянута. Никаких догадок и сломанных креплений или поврежденных деталей. Полностью стальная конструкция, хром-ванадиевая головка храповика и коррозионностойкое покрытие означают, что вы можете рассчитывать на долгие годы надежной службы. Ключ поставляется предварительно откалиброванным (точность +/- 4%) и готовым к использованию. И не волнуйтесь, это подтверждается гарантией качества TEKTON. Так что давай, бери. В комплект входят: (1) 3/8-дюймовый динамометрический ключ; (1) футляр для хранения; (1) Инструкция/Таблица преобразования крутящего момента. Технические характеристики: Привод: 3/8 дюйма; Трещотка: Cr-V, 45 зубьев; Длина: 10-3/4 дюйма; Двойной диапазон: 120-960 дюймов/фунт/13,6–108,5 Н/м; Приращение: 12 дюймов/фунтов/1,36 Н/м; Точность: +/- 4% ВАЖНО: Перед использованием динамометрического ключа прочтите и усвойте все руководство, включая всю информацию по технике безопасности. Просто поверните нескользящую рукоятку с накаткой до указанного значения крутящего момента и зафиксируйте на месте. Высококонтрастная шкала обеспечивает отличную видимость даже при слабом освещении. Когда вы затягиваете крепеж, вы услышите и почувствуете «щелчок», когда будет достигнуто заданное значение крутящего момента. Щелчок означает, что застежка правильно затянута. Никаких догадок и сломанных креплений или поврежденных деталей. Полностью стальная конструкция, хром-ванадиевая головка храповика и коррозионностойкое покрытие означают, что вы можете рассчитывать на долгие годы надежной службы. Ключ поставляется предварительно откалиброванным (точность +/- 4%) и готовым к использованию. И не волнуйтесь, это подтверждается гарантией качества TEKTON. Так что давай, бери. В комплект входят: (1) 3/8-дюймовый динамометрический ключ; (1) футляр для хранения; (1) Инструкция/Таблица преобразования крутящего момента. Технические характеристики: Привод: 3/8 дюйма; Трещотка: Cr-V, 45 зубьев; Длина: 10-3/4 дюйма; Двойной диапазон: 120-960 дюймов/фунт/13,6–108,5 Н/м; Приращение: 12 дюймов/фунтов/1,36 Н/м; Точность: +/- 4% ВАЖНО: Перед использованием динамометрического ключа прочтите и усвойте все руководство, включая всю информацию по технике безопасности. Хранить при минимальной настройке, когда не используется. Взлом с помощью шпульки POC Хранить при минимальной настройке, когда не используется. Взлом с помощью шпульки POCДоказательство того, что вы действительно можете взломать замок заколкой-невидимкой. Использовал несколько плоскогубцев, чтобы согнуть его, и использовал ручку uniball bic в качестве натяжного ключа Гаечный ключF-6,3 @ 1/40, ISO 200 Старый динамометрический ключ моего дедушки. Снято на приставном столике в моей гостиной, прямо на него светит лампа. таблица динамометрических ключей Найдите место для всего с помощью ударопрочного органайзера с 10 отделениями от Ernst. Этот бесценный магазинный товар идеально подходит для проектов, в которых используются гайки, болты, шайбы, детали, инструменты — что угодно. Любая среда магазина нуждается в этом инструменте. Закругленные нижние края позволяют легко снимать мелкие детали. |

6915

6915 5213

5213 4894

4894

3937

3937 0533

0533 4789

4789 5215

5215 1280

1280 5005

5005 таблицу 1″

таблицу 1″