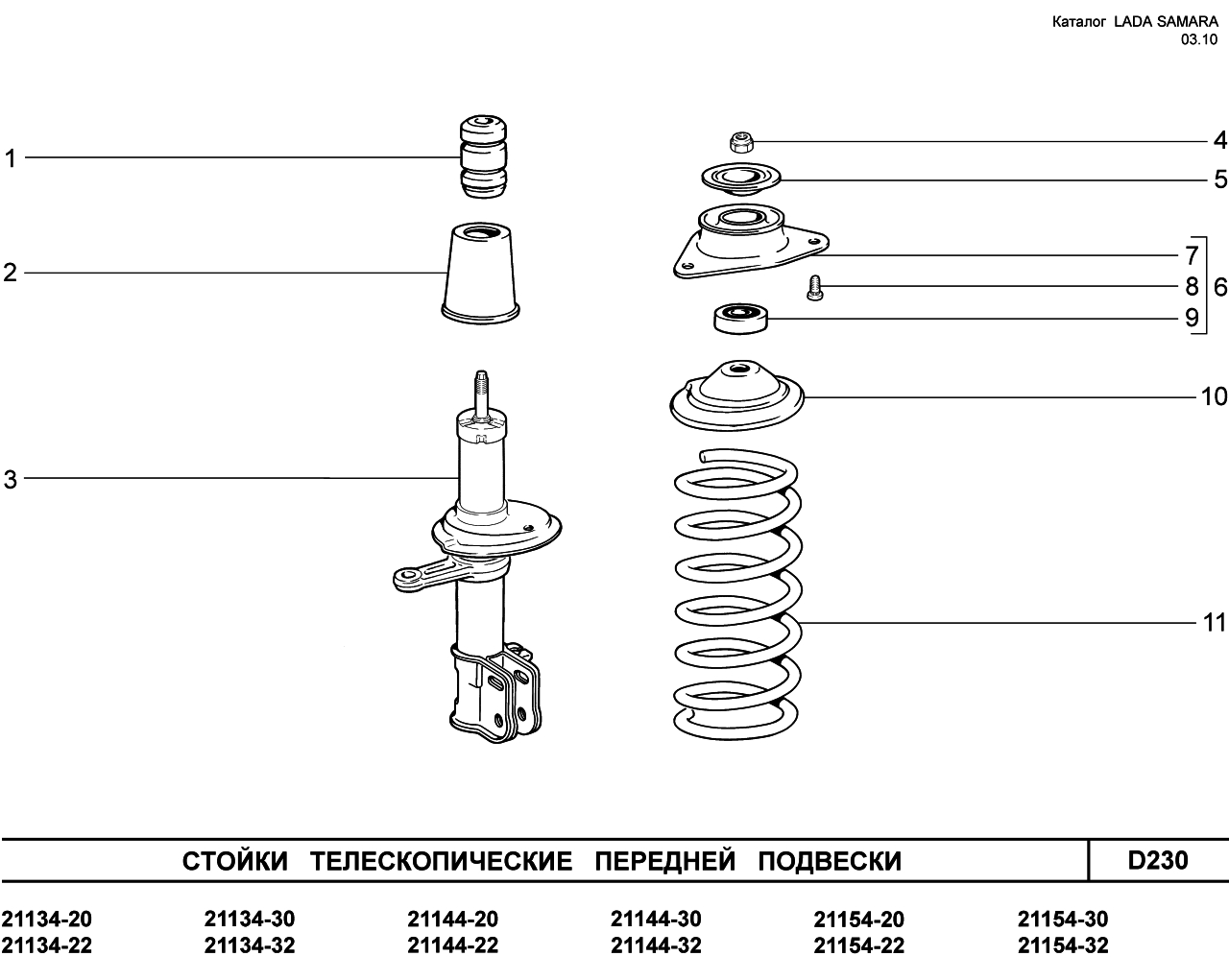

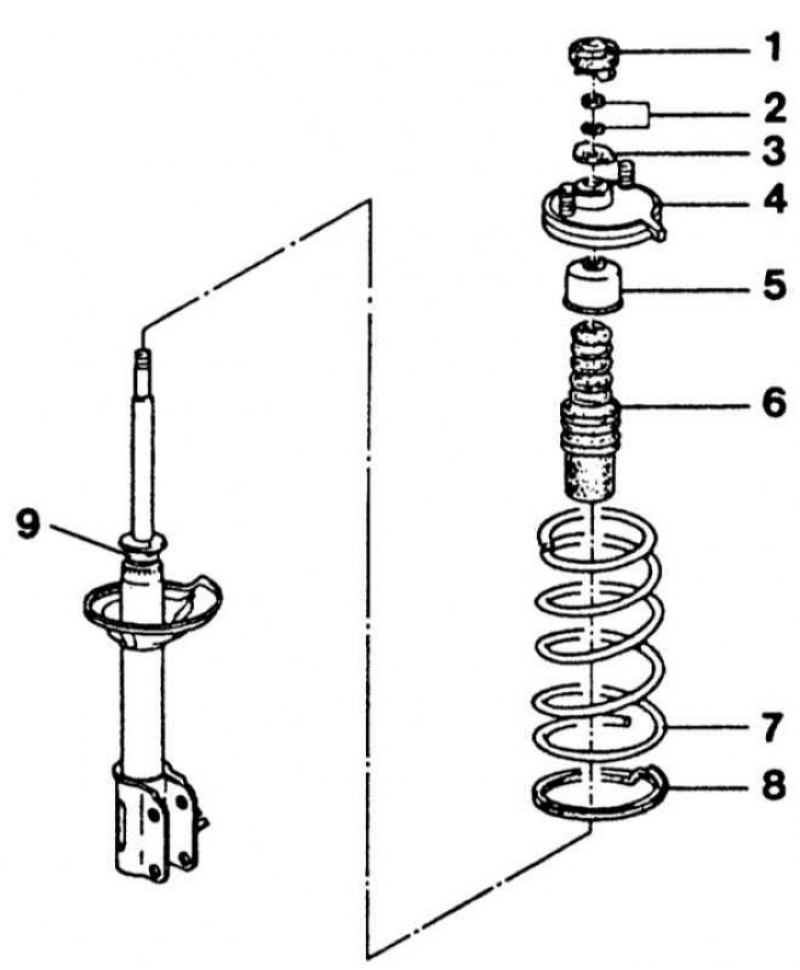

пружину или опорный подшипник, отбойник, шток и прочее

Ходовая часть автомобиля подвержена наибольшим нагрузкам, особенно на отечественных дорогах. Поэтому заявленный производителем ресурс вырабатывается далеко не всегда. Зачастую замена стоек происходит в два раза чаще, чем предписано регламентом технического обслуживания. Нередко для диагностики неполадок амортизатор необходимо снять и разобрать на составные части. Нередко заменив лишь одну небольшую неисправную деталь, можно сэкономить на покупке новой детали в сборе.

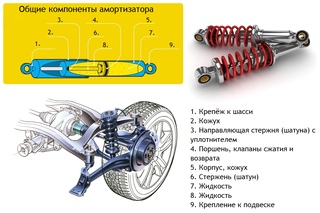

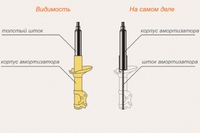

Как устроен амортизатор и как он работает

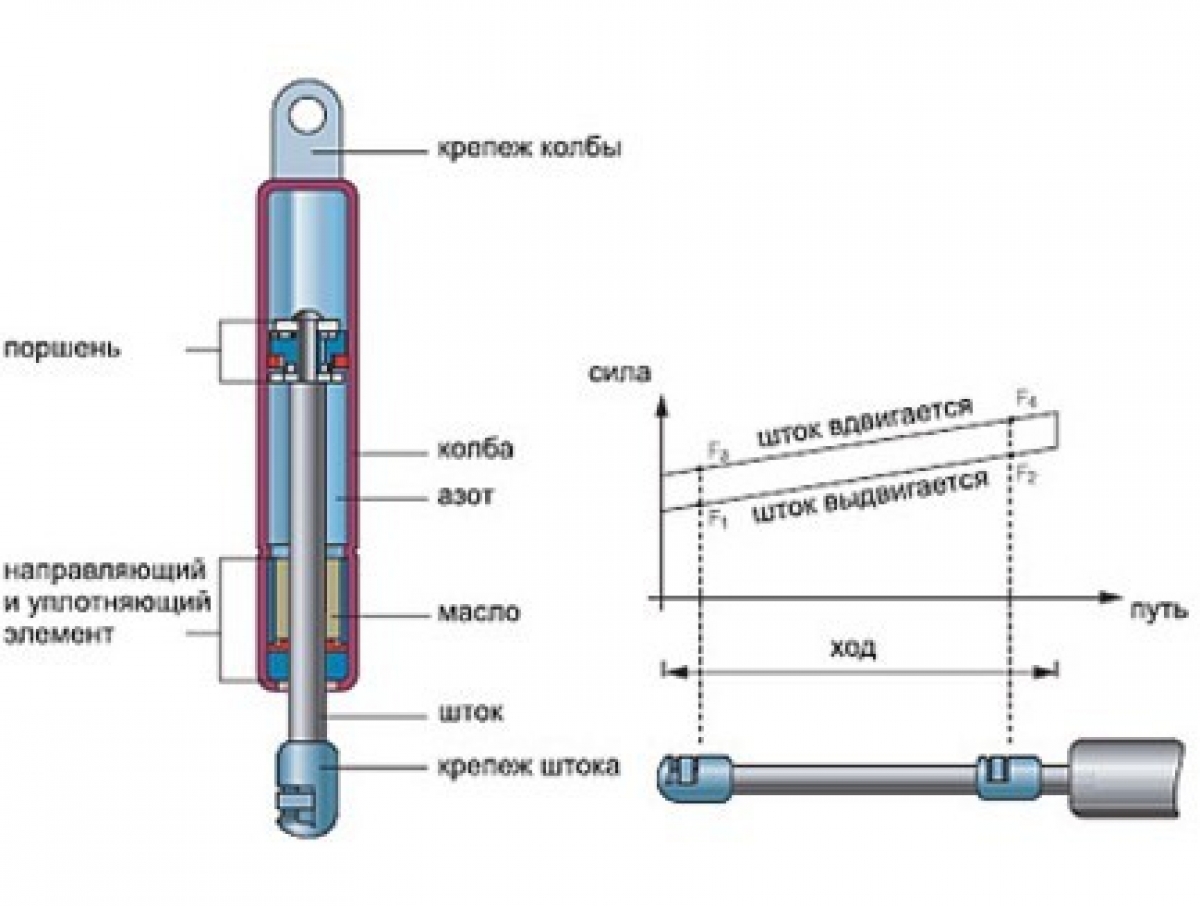

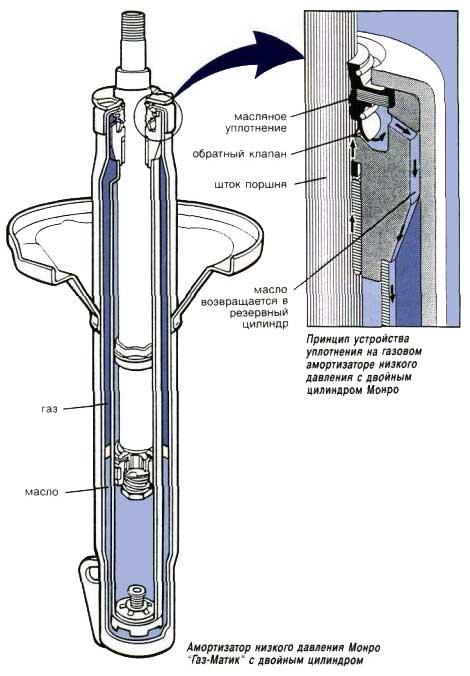

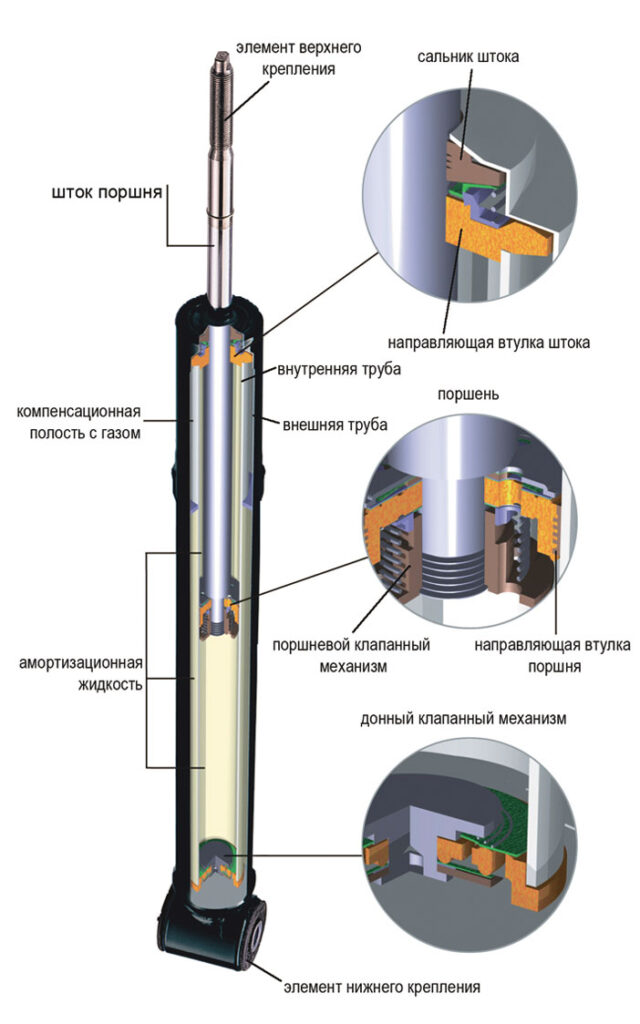

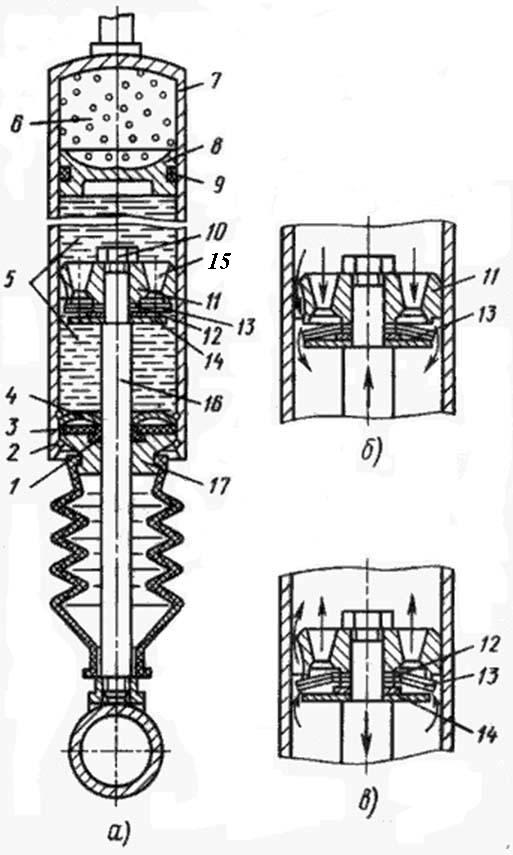

Несмотря на различие в конструкции амортизационных стоек, принцип работы схожий. Внутри трубы (цилиндра), заполненной жидкостью или газом (или тем и другим), перемещается шток с поршнем. Происходит преобразование кинетической энергии хода подвески в тепловую. Для этого поршень снабжён клапанами прямого и обратного хода. Они замедляют движение жидкости (газа), тем самым демпфируя колебания подвески.

Типовая схема устройства амортизационной стойки

Жидкость (газ) внутри амортизатора нагревается, тепло рассеивается с поверхности корпуса. При продолжительном перемещении по неровностям происходит перегрев. Среда внутри амортизатора теряет свойства, и качество работы ухудшается. При этом компоненты амортизатора начинают деградировать, и стойка быстро выходит из строя.

Самостоятельный ремонт стойки: нужен ли?

Замена этого узла — мероприятие не бюджетное, поэтому многие автовладельцы предпочитают восстанавливать его самостоятельно. Ломается не весь узел, а его отдельные компоненты, поэтому при ремонте можно лишь заменить несколько деталей, и работоспособность восстановится.

Внимание! Не все амортизаторы можно восстановить. Существуют разборные и монолитные конструкции (неразборные). Последние ремонтировать нежелательно, поскольку восстановить распиленный корпус до штатного состояния невозможно.

Необходимое оснащение для работы

- Домкрат, противооткатные упоры, опоры под автомобиль (выполнять работы при помощи только домкрата небезопасно).

- Рожковые и накидные ключи по размеру крепежа.

- Накидные ключи с рукоятью-трещоткой.

- Специальный ключ для разборки цилиндра.

- Плоские отвёртки разных размеров из качественной стали.

- Съёмники стопорных колец.

- Масло для замены в амортизаторе (с запасом на прокачку).

- Воздушный компрессор или баллон с азотом (углекислотой).

Разборка детали после снятия: как сделать это подручными средствами

Рассмотрим процесс на примере переднеприводных моделей ВАЗ, семейство 2110.

- С помощью специального ключа откручиваем гайку корпуса стойки. При отсутствии ключа можно воспользоваться стальным стержнем и молотком.

Откручиваем верхнее крепление

Можно использовать спецключ

- Затем с помощью широкой отвёртки извлекается обойма сальника и собственно сальник штока.

- Сливаем масло в ёмкость. Использовать его повторно не имеет смысла.

- Извлекаем цилиндр со штоком амортизатора. В нём также много масла, избавляемся и от него.

Для ускорения процесса можно несколько раз выдвинуть и погрузить шток в цилиндр.

Для ускорения процесса можно несколько раз выдвинуть и погрузить шток в цилиндр.Извлеките цилиндр со штоком

- Сливаем остатки масла из корпуса амортизатора.

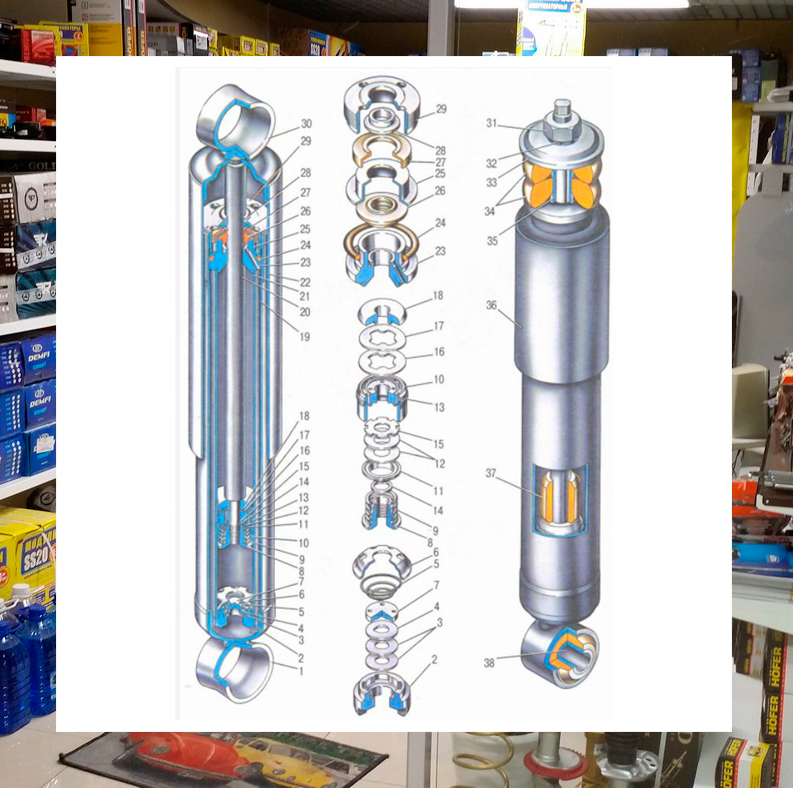

- Разбираем амортизатор на части, выкладываем в строгой последовательности, фиксируем на фото (для упрощения процесса сборки).

Выкладывайте детали в строгой последовательности, новичкам лучше фотографировать процесс

Как разобрать: процесс на видео

Дефектовка и ремонт: что делать с пружинами, пыльником и пр.

Проверяем все компоненты на предмет износа, механических повреждений, зазубрин. Особенно тщательно осматриваем полированные поверхности внутренней стенки цилиндра и штока. Резиновые уплотнительные кольца, сальники, прокладки имеет смысл заменить в любом случае. Даже если на них не видны следы износа, мягкая резина под воздействием масел теряет свойства. Если вы разобрали амортизатор, потратьте небольшую сумму на расходники.

Совет: При замене деталей вы можете изменить характеристики стойки, установив тюнинговые запасные части.

Если вы тщательно промоете все компоненты амортизатора, считайте, половина работы сделана. Мелкие частицы дорожной грязи или продукты износа металлических частей нарушают работу клапанов штока. Закоксованные отложения следует удалять с помощью сильнодействующих растворителей.

Затем проверьте остальные элементы стойки: пружину, демпфирующую подушку, пыльник амортизатора.

Не все детали подлежат ремонту, некоторые придётся заменить на новые

Трещины и отверстия в резиновых деталях не ремонтируются, только замена.

Ниже представлены более частные случаи ремонта деталей стоек и варианты его исполнения.

Типовые неисправности и проблемы + технологии их устранения

В зависимости от типа амортизатора и сложности его строения говорят либо о ремонте, либо о полной замене механизма

Люфт штока амортизатора: откуда появляется и как устранить

Если вы слышите тихий, но отчётливый стук при работе амортизаторов, вероятная причина — люфт штока. Причина возникновения — ослабление крепёжной гайки. Часто неисправность возникает при непрофессиональном ремонте.

Причина возникновения — ослабление крепёжной гайки. Часто неисправность возникает при непрофессиональном ремонте.

Устраняется несложно, достаточно подтянуть гайку. Дополнительно надо проверить люфт в точке крепления штока. Если вы долго ездили с такой неисправностью, появляется выработка. В таком случае шток требует замены.

Как укоротить шток и зачем это надо для авто

Если вы устанавливаете укороченные пружины для занижения подвески, в разжатом состоянии они будут находиться без нагрузки. Причина — несоответствие длины стойки амортизатора. Для устранения разницы в размерах следует отрезать или каким-либо другим способом укоротить шток.

Необходимо обточить его, продолжая резьбовую шпильку на необходимую длину. Во время обточки нельзя перегревать металл, иначе он потеряет прочность. Затем прочной плашкой нарезаем резьбу. Делаем это за несколько проходов, поскольку сталь штока очень твёрдая. Примеряем амортизатор и обрезаем лишнюю часть резьбовой шпильки.

На указанном примере укорачивание происходит на 10 см

Можно проточить шток на токарном станке. Для этого необходимо вынуть его из стойки. Вращать шток внутри амортизатора нельзя. Следующий вариант — закрепить стойку в шпинделе целиком, используя специальные приспособления. Шток должен быть зафиксирован относительно корпуса амортизатора. Обороты шпинделя выбираются минимальные.

Для этого необходимо вынуть его из стойки. Вращать шток внутри амортизатора нельзя. Следующий вариант — закрепить стойку в шпинделе целиком, используя специальные приспособления. Шток должен быть зафиксирован относительно корпуса амортизатора. Обороты шпинделя выбираются минимальные.

Как удлинить его

При лифте подвески возникает необходимость удлинить стойки амортизатора, иначе ход отбоя будет слишком мал. Сварочные работы недопустимы. Это снижает прочность металла при нагреве. Оптимальный вариант — поставить удлиняющие шпильки. Внутренняя и внешняя резьба должна соответствовать параметрам стойки.

Восстановление резьбы штока

Существует как минимум четыре способа:

- При достаточном диаметре штока резьбовая часть спиливается, высверливается отверстие вдоль оси и вкручивается шпилька с аналогичной резьбой.

- Шпилька с сорванной резьбой стачивается на толщину старой резьбы и нарезается новая. Используется гайка с меньшим диаметром резьбы.

- На участок сорванной резьбы наваривается металл, шток обтачивается и восстанавливается резьба.

Гайка крепления штока затягивается с моментом 30–50Nm, если использовать не ручную затяжку, а пистолет, резьбу легко сорвать

- Применяется более длинная гайка, если позволяет геометрия штока и чаши амортизатора.

Как его зафиксировать

При установке амортизатора необходимо удерживать шток от прокручивания. Закручивая гайку крепления, вы будете проворачивать шток. Это может привести к его повреждению, а также невозможно будет создать момент затяжки.Для фиксации на штоке предусмотрены специальные лыски под ключ. Удерживая стойку, вам без труда удастся закрутить гайку крепления, не проворачивая шток.

Можно ли восстановить чашку стойки, как производится замена

Опорная чаша амортизатора принимает на себя вес передней части автомобиля. Под действием коррозии она может потерять прочность. Это ухудшает управляемость автомобиля и может привести к тому, что стойка просто пробьёт чашу и вылезет в подкапотное пространство.

Прогнившая или повреждённая опорная чашка — реальная угроза безопасности водителя

Чаши бывают двух видов: сменные и стационарные. Сменная чаша меняется, как обычный расходник, стационарная вваривается на место повреждённой.

Сменная чаша меняется, как обычный расходник, стационарная вваривается на место повреждённой.

Как менять сайлентблоки стоек

Металлическая проушина стойки амортизатора крепится к кузову с помощью резинового (полиуретанового) сайлентблока. Эта деталь разрушается в процессе эксплуатации, при этом стойка остаётся вполне работоспособной.

Стоковые сайлентблоки на автомобилях семейства ВАЗ крайне ненадёжны и быстро портятся

Для замены сайлентблока понадобится специальный съёмник-пресс. Можно воспользоваться обычным домкратом. Старая резинка выдавливается при помощи оправки, а новая запрессовывается на её место.

Как проявляется неисправность опорного подшипника стойки и что делать

При разрушении или износе опорного подшипника ухудшается управляемость. Определить это можно так: колёса поворачиваются с некоторым запаздыванием, при повороте руля во время движения слышно, что что-то стучит в районе опорных чаш.

Опорный подшипник должен быть крепким, так как испытывает колоссальные нагрузки при движении, особенно по бездорожью

Если взяться рукой за шток и покачать автомобиль из стороны в сторону, отслеживается явный люфт.

Как поставить новый картридж

Картридж на многих амортизаторах — это расходный материал. Поменять его может и сам автовладелец.

- Сначала нужно открутить крышку стойки.

- После откручивания сливается масло.

- Из корпуса извлекается старый картридж.

- Новый картридж заполняется маслом и прокачивается.

- Затем в корпус заливается свежее масло, шток утапливается и картридж вводится в корпус. Одновременно выдвигается шток.

В некоторых типах амортизаторов порядок работы может отличаться

- Далее следует собрать механизм и обязательно прокачать амортизатор ещё раз.

Замена защитного кожуха амортизатора задней подвески

Защитный кожух препятствует попаданию пыли и грязи на шток амортизатора. При наличии повреждений его надо заменить. Для этого стойка демонтируется, а пружина нужно стянуть с помощью струбцин или других стяжек и снять.

Кожухи предохраняют амортизатор от преждевременного износа

Ремонт стаканов амортизационных стоек

Стаканы являются частью кузова, их ремонт относится к кузовным работам.

- Повреждённая часть металла вырезается с помощью болгарки, металл тщательно зачищается от краски и следов коррозии.

- Из листовой стали готовится заплатка. Можно взять неповрежденную часть от кузова донора на авторазборке.

- Ремонтный элемент приваривается сплошным швом.

- Производится антикоррозийная защита и покраска.

Для защиты стаканов стоек можно приобрести подобные усилители

Как заменить отбойники переднего и заднего амортизаторов

Отбойники предназначены для демпфирования ударов в крайних положениях штока и ограничения хода стойки. В процессе эксплуатации эти элементы разрушаются и подлежат замене. Если продолжать ездить с разрушенным отбойником, появляются избыточные крены, а стойки могут выйти из строя из-за ударов штока о корпус стойки.

Небольшая деталь, важность которой нельзя недооценивать

Замена производится на снятой стойке. Амортизатор полностью извлекается из колёсной ниши, снимается пружина. При замене отбойника имеет смысл проверить состояние остальных внешних элементов: сайлентблоков, пыльника.

Есть упрощённый способ замены, без полного снятия стойки. Откручивается только верхнее крепление и ослабляется болт нижнего сайлентблока. Стойка опускается вместе с рычагом подвески, на пружину устанавливается стяжка.

Видео о подробностях ремонтных работ

Правильная сборка амортизатора

Вымытый и просушенный амортизатор собирается в обратной последовательности.

- Трущиеся детали необходимо смазать тем же маслом, которое вы будете заливать в цилиндр.

- Корпус стойки (в разобранном виде) следует очистить от коррозии, обработать преобразователем ржавчины и покрасить термостойкой краской.

При работе амортизатор сильно нагревается, обычная краска быстро слезет.

При работе амортизатор сильно нагревается, обычная краска быстро слезет.Корпус очищается от коррозии и красится

Важно! Используйте только масло, рекомендованное производителем амортизатора, не слушайте советов соседей по гаражу.

- Заполните маслом стойку. Аккуратно введите в корпус цилиндр. Для того чтобы масло не вытекало, одновременно с установкой цилиндра следует вытягивать шток.

- После установки цилиндра гайку надо закрутить без затяжки. Несколько раз прокачать амортизатор, интенсивно вытягивая и загоняя обратно шток.

Проведите прокачку амортизатора

- После этого гайка затягивается (в этом случае нужен именно ключ, молотком и зубилом сделать это правильно не получится). Снова делаем несколько интенсивных качков штоком.

- Для правильной настройки клапанов амортизатора перед установкой рекомендуется выполнить следующую процедуру:

- До конца вытянуть шток, держа стойку вертикально.

- Развернуть амортизатор штоком вниз и резко утопить его в цилиндр.

- Установить стойку в штатное положение, вытянуть шток.

- Затем на стойку устанавливается пружина (воспользуйтесь стяжкой), пыльник и опорный подшипник.

- Отремонтированная стойка ставится на место.

Не стоит воспринимать амортизатор, как продукт космических технологий. Его ремонт и обслуживание, не сложнее, чем очистка клапана холостого хода. Выполнив работы самостоятельно, вы получаете фактически новый амортизатор, сэкономив значительные средства.

Оцените статью: Поделитесь с друзьями!СХЕМА ШАССИ ДЛЯ ЛЕГКОГО БЕСПИЛОТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА НА СОЛНЕЧНЫХ БАТАРЕЯХ | Опубликовать статью ВАК, elibrary (НЭБ)

Уразбахтин Р. Р.1, Вавилов В.Е.2

Р.1, Вавилов В.Е.2

1Студент, Уфимский Государственный Авиационный Технический Университет, 2Старший преподаватель кафедры Электромеханики, Уфимский государственный авиационный технический университет

СХЕМА ШАССИ ДЛЯ ЛЕГКОГО БЕСПИЛОТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА НА СОЛНЕЧНЫХ БАТАРЕЯХ

Аннотация

В статье приведена схема шасси для многофюзеляжного легкого беспилотного летательного аппарата и проведены расчеты нагрузки, которая будет приходиться на шасси при посадке. Также статья содержит описание предлагаемых авторами компонентов шасси, таких как амортизаторы, колеса, устройства по выпуску и складыванию стоек шасси. Схема шасси разрабатывалась так, чтобы ее вес был минимален, а надежность максимальна. Расчеты прочности шасси проводились при условии, что беспилотный летательный аппарат не будет использоваться для полетов на северных широтах. Отличительными особенностями предлагаемой схемы шасси являются отсутствие отдельных приводов выпуска и складывания стоек шасси и отсутствие системы торможения, устанавливаемой на стойки шасси. Приводится расчет параметров, которым должны соответствовать компоненты шасси для того, чтобы вся система эффективно функционировала.

Приводится расчет параметров, которым должны соответствовать компоненты шасси для того, чтобы вся система эффективно функционировала.

Ключевые слова: беспилотный летательный аппарат на солнечных батареях, шасси, амортизаторы, стойки шасси, система складывания и выпуска стоек шасси.

Urazbakhtin R.R.1, Vavilov V.E.2

1Student, Ufa State Aviation Technical University, 2Senior lecturer of the department of electrical engineering, Ufa State Aviation Technical University

THE PATTERN OF THE LANDING GEAR FOR UNMANNED AERIAL VEHICLE WORKING ON THE SOLLAR CELLS

Abstract

This article shows a pattern of the landing gear for lightweight unmanned aircraft with several fuselages and carried out some load calculations, which will be in landing gear during landing. Also the article contains a review of all landing gear components such as shock absorbers, wheels, systems of folding and release for landing gear. A pattern of the landing gear is designed so that it’s weight was minimal, and reliability is maximum. Strength analysis of the landing gear was conducted under the condition that the unmanned aerial vehicle will not be used for flying in the Northern latitudes. Distinctive features of the proposed pattern of the landing gear is the lack of separate drives for release and folding landing gear and no braking system installed on the landing gear. Parameters, which must match the landing gear components to ensure that the entire system functioned in practice, were calculated in this article.

A pattern of the landing gear is designed so that it’s weight was minimal, and reliability is maximum. Strength analysis of the landing gear was conducted under the condition that the unmanned aerial vehicle will not be used for flying in the Northern latitudes. Distinctive features of the proposed pattern of the landing gear is the lack of separate drives for release and folding landing gear and no braking system installed on the landing gear. Parameters, which must match the landing gear components to ensure that the entire system functioned in practice, were calculated in this article.

Keywords: unmanned aerial vehicle working on the solar cells, landing gear, shock absorbers, landing gear, systems of folding and release for landing gears.

На сегодняшний день в мире актуальна проблема создания беспилотного летательного аппарата (БПЛА) для военных и телекоммуникационных нужд. Этот самолет должен быть неуловимым для радаров других государств, а также должна существовать возможность его использования в качестве ретранслятора сигнала. Примером такой техники служит БПЛА на солнечных батареях, разработанный компанией «Тайбер» [4]. Его двигатели электрические, поэтому от них практически нет теплового излучения. На данном этапе разработок этот БПЛА имеет ряд недостатков, основной из которых – невозможность автономной посадки. Поэтому весьма актуальной проблемой является разработка шасси для БПЛА подобного типа.

Примером такой техники служит БПЛА на солнечных батареях, разработанный компанией «Тайбер» [4]. Его двигатели электрические, поэтому от них практически нет теплового излучения. На данном этапе разработок этот БПЛА имеет ряд недостатков, основной из которых – невозможность автономной посадки. Поэтому весьма актуальной проблемой является разработка шасси для БПЛА подобного типа.

У существующего образца БПЛА «Сова» размах крыльев 9,5 метров, масса 11,8 килограмм и скорость полета около 9 метров в секунду [4]. Установка системы посадки, безусловно, влечет за собой увеличение массы подобного БПЛА «Сова» летательного аппарата, поэтому масса БПЛА с установленной системой шасси примем равной 25 кг, размах крыльев и скорость полета будем считать не изменившимися (потому что поднять большую массу БПЛА может за счет увеличения мощности двигателей, что осуществимо на данном этапе развития технологий). Также будем считать, что БПЛА производит посадку не на северных широтах, ведь существующие экземпляры БПЛА не способны функционировать на широтах, близких к полюсам.

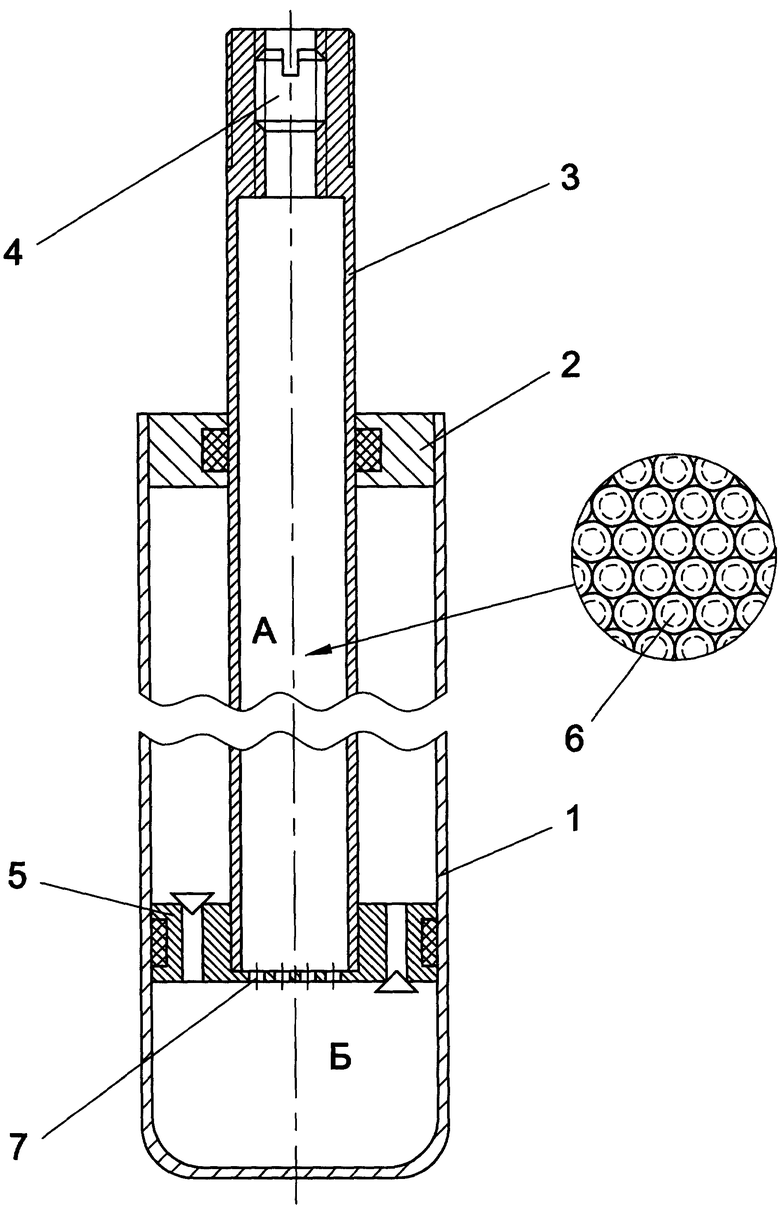

Рис.1 – Схема строения амортизатора:

1 – резиновые пластины; 2 – металлические пластины; 3 – направляющая (между пунктирными линиями, проходящими около центра детали)

Самолет имеет малую массу, поэтому шасси должно быть максимально легким. Также ясно, что нагрузка на амортизаторы БПЛА при посадке будет небольшой в связи с малой массой беспилотного летательного аппарата, поэтому предлагается использовать «резиновые амортизаторы» [2]. Устроены они по следующей схеме: резиновый столбик разрезается на несколько равных по толщине пластин, между ними прокладываются металлические пластины и через эту конструкцию пропускается металлический стержень (направляющая). Такая конструкция будет соответствовать заданным параметрам. Разрезание резинового столба, вставка пластин и установка направляющей производится для того, чтобы избежать изгиба амортизатора относительно вертикальной оси. Поверх резинового амортизатора необходимо установить обтекатель для придания этой детали меньшего коэффициента сопротивления воздуху, а также для защиты механизма от воздействия солнечных лучей. Схема амортизатора представлена на рис.1.

Схема амортизатора представлена на рис.1.

Рис.2 – Вид предлагаемого шасси сбоку:

1 – крыло; 2 – фюзеляж; 3 – стойка шасси и задний подкос; 4 – «костыль»

Стойки шасси предлагается расположить на правом и левом крайних фюзеляжах в месте пересечения крыла и фюзеляжей (рис. 2). В хвостовой части среднего фюзеляжа возможна установка костыля. Такая схема шасси позволяет производить безопасную для бортового оборудования посадку. Эта система обладает высокой надежностью и имеет небольшой вес. Небольшая масса системы посадки достигается также из-за ненадобности установки тормозной системы, ведь торможение БПЛА будет происходить за счет трения костыля о взлетно-посадочную полосу. Вид шасси сбоку представлен на рис.2.

Рис.3 – Вид стойки шасси спереди:

1 – амортизатор; 2 – пневматик; 3 – боковые подкосы

Стойки шасси предлагается построить по следующей схеме: от фюзеляжа к амортизатору крепятся три подкоса (со стороны левого крыла, со стороны правого крыла и со стороны хвоста), в удаленной от фюзеляжа части стойки на вилке крепится пневматик (шина с камерой или просто шина, что сейчас используется чаще). Такая схема стойки устойчива к возможным при посадке боковому и переднему ударам. Убирание стойки шасси происходит в плоскости полета в фюзеляж, так как крылья у БПЛА сильно изгибаются (невозможно убрать шасси в крылья, не изменив конструкцию крыла). Складывание шасси происходит в сторону хвостовой части фюзеляжа. Вид стойки шасси спереди представлен на рис.3.

Такая схема стойки устойчива к возможным при посадке боковому и переднему ударам. Убирание стойки шасси происходит в плоскости полета в фюзеляж, так как крылья у БПЛА сильно изгибаются (невозможно убрать шасси в крылья, не изменив конструкцию крыла). Складывание шасси происходит в сторону хвостовой части фюзеляжа. Вид стойки шасси спереди представлен на рис.3.

Рис.4 – Вид сбоку в разрезе системы складывания/выпуска шасси:

1 – катушка для складывания; 2 – катушка для выпуска; 3 – трос для складывания; 4 – трос для выпуска; 5 – электродвигатель, вращающий винт; 6 – задний подкос; 7 – амортизатор; 8 – неподвижные блоки

Чтобы шасси складывалось и выпускалось можно использовать электродвигатели, вращающие винты, ведь время выполнения этих процессов при посадке БПЛА мало. Система работает следующим образом: при выпуске шасси двигатель используется для сматывания троса механизма выпуска, а при складывании – для сматывания троса механизма складывания. Привод складывания выполнен по следующей схеме: к заднему подкосу стойки шасси крепится трос, который тянет этот подкос в сторону хвостовой части фюзеляжа; нужное расположение троса и перенаправление сил натяжения достигается за счет установки системы из двух неподвижных блоков; также требуется установка катушки, на которую наматывается трос. Для привода выпуска предлагается следующее решение: к ближнему к фюзеляжу концу амортизатора крепится трос. За этот трос соответствующий конец амортизатора «вытягивается» в сторону носовой части фюзеляжа (в сторону нахождения винтов). Трос с амортизатором соединен напрямую. Требуется установка катушки для сматывания/разматывания троса. Вид сбоку в разрезе системы складывания/выпуска шасси представлен на рис.4.

Стойка шасси убирается следующим образом: сначала высвобождается верхний (близкий к фюзеляжу) конец заднего подкоса, потом, за счет создаваемой электродвигателем силы, он «подтягивается» к хвостовой части БПЛА и тянет за собой стойку шасси.

Согласно рассматриваемым размерам БПЛА, стойки шасси располагаются на расстоянии около 6 метров друг от друга. Тогда расстояние от стойки шасси до ближайшего конца крыла составляет 1,75 метра, что невелико по сравнению с общей длиной крыльев. Это значит, что нет необходимости при посадке загибать крылья так, чтобы их края находились выше уровня фюзеляжей относительно земли.

Для того чтобы подобрать подходящие компоненты системы взлета и посадки, возникает необходимость вычислить нагрузку, которая будет приходиться на стойки шасси и костыль при посадке. Как было сказано ранее, общая масса самолета принимается равной 25 кг, посадочная скорость – 9 м/с. Для расчетов также используются следующие параметры: спереди от крыльев находится приблизительно 1/3 длины фюзеляжа, за крылом – 2/3 длины фюзеляжа. «Костыль» располагается на расстоянии 2/3 от длины части фюзеляжа, находящейся за крыльями, в хвостовой части фюзеляжа. Так как общая длина фюзеляжа составляет 1,554 м, то расстояние от крыльев до «костыля» составляет 0,7 м. Так как масса самолета 25 кг, а посадочная скорость 9 м/с, то рассчитать работу, приходящуюся на стойки шасси, можно по формуле [3]:

(1)

где: A – работа, которую должно поглотить шасси при касании БПЛА с землей при посадке; G – полная масса БПЛА при посадке.

Если подставить значение, получится, что

Рассчитываем, какая работа придется на амортизаторы шасси, а какая на пневматики:

(2)

где: A – работа, которую должно поглотить шасси при касании БПЛА с землей при посадке; – работа, которую должны поглотить пневматики при посадке; – работа, которую должны поглотить амортизаторы при посадке.

Если подставить значения величин получится, что:

(3)

где: – работа, которую должно поглотить шасси при касании БПЛА с землей при посадке; – работа, которую должны поглотить пневматики при посадке; – работа, которую должны поглотить амортизаторы при посадке.

Если подставить значения величин получится, что:

Измеряются работы пневматиков, амортизаторов и суммарная пневматиков и амортизаторов в килограмм-силе умноженной на метр (кгс*м) [3]. Работа пневматиков составляет от 30 до 60 % от работы стойки (вычисляется среднее арифметическое значение). Работа амортизатора вычисляется как разность между работой стойки шасси и работой пневматика. Работа «костыля» вычисляется по следующей формуле [3]:

(4)

где: – работа, которую «костыль» должен поглотить при ударе о землю; – масса, приходящаяся на костыль, когда БПЛА стоит на стойках шасси и «костыле» неподвижно; – скорость, с которой БПЛА заходит на посадку (касается земли).

Если подставить значения получится, что:

Следовательно амортизаторы должны выдерживать нагрузку 5,5 кгс*м, пневматики – 4,5 кгс*м, а костыль – 0,42 кгс*м. Исходя из этих данных можно подобрать костыль, пневматики и амортизаторы, ведь известна работа, которую они должны поглотить при посадке. Исходя из этих данных, можно оценить вес шасси. Вес каждой стойки около 3 кг, вес костыля составляет 1 кг. Общая масса шасси составляет приблизительно 7 кг.

Произведем расчет мощности, необходимой для складывания шасси. Сначала находим силу сопротивления, которая действует на неубранные стойки шасси при полете. Она составляет 0,3 от общей силы сопротивления полету, равной силе тяги двигателей (максимальная мощность двигателей имеет величину 250 Вт и достигается при взлете). Сила сопротивления, действующая на не сложенные стойки шасси при полете равна 8,4 Ньютон. Зная это, появляется возможность найти силу, которую необходимо приложить для того, чтобы шасси начало убираться. Она будет равна квадратному корню из суммы квадрата силы тяжести, действующей на стойки шасси, и квадрата силы сопротивления, действующей на стойки шасси при полете. Получается, что величина искомой силы приблизительно 71 Ньютон. Тогда приблизительная искомая мощность рассчитывается по формуле:

(5)

где: – скорость, с которой начнет складываться стойка шасси в начальный момент процесса.

Величина искомой мощности приблизительно составляет 75 Ватт.

Система взлета и посадки – одна из главных составляющих любого летательного аппарата. Поэтому проблема отсутствия такой системы на перспективных БПЛА, похожих на БПЛА «Сова», является актуальной на данный момент. Предлагаемая схема системы посадки является наиболее подходящей для описанных выше БПЛА, потому что для ее применения на практике нет необходимости сильно изменять существующую конструкцию БПЛА. Преимуществами предлагаемой системы взлета и посадки являются простота ее изготовления и обслуживания, небольшой вес и высокая надежность. Применение на практике предлагаемой схемы позволит применять БПЛА в разведывательных целях, ведь для его посадки не потребуется развертывать специальные пункты. Также преимущество данной системы взлета и посадки состоит в том, что при ударе о землю не будут повреждаться бортовые системы БПЛА и его корпус.

Список литературы / References

- Амортизаторы авиационные [электронный ресурс]. – URL: http://privetstudent.com/referaty/aviatsiya/532-amortizatory-aviacionnye.html (дата обращения: 02.03.2017).

- Амортизаторы шасси [электронный ресурс]. – URL: http://cnit.ssau.ru/virt_lab/shassi/sh24_2.htm(дата обращения: 02.03.2017).

- Виноградов И.Н. Конструкция и расчет самолета на прочность / Виноградов И.Н. – Москва: Главная редакция авиационной литературы, 1935. – 567 с.

- Масштабная модель атмосферного спутника “СОВА” [электронный ресурс]. – URL: http://www.tiber.su/produktsiya-2/masshtabnaya-model-atmosfernogo-sputnika-sova (дата обращения: 02.03.2017).

- Никитин Г.А. Основы авиации / Никитин Г.А., Баканов Е.А – Москва: Транспорт, 1984. – 261 с.

Список литературы на английском языке / References in English

- Amortizatory aviatsionnye [Aviation shock absorbers] [Electronic resource] – URL: http://privetstudent.com/referaty/aviatsiya/532-amortizatory-aviacionnye.html (accessed: 02.03.2017).

- Amortizatory shassi [Shock absorbers of the landing gear] [Electronic resource] – URL: http://cnit.ssau.ru/virt_lab/shassi/sh24_2.htm (accessed: 02.03.2017).

- Vinogradov I. N. Konstruktsiya i raschet samoleta na prochnost [Design and calculation of aircraft on strength] / Vinogradov I. N. – Moscow, The Main edition of aviation literature, 1935. – 567 p. [in Russian]

- Masshtabnaya model aviatsionnogo sputnika “Sova” [Large-scale model of atmospheric satellite “Sova”] [Electronic resource] – URL: http://www.tiber.su/produktsiya-2/masshtabnaya-model-atmosfernogo-sputnika-sova (accessed: 02.03.2017).

- Nikitin G. A., Bakanov E.A. Osnovy aviatsii [Fundamentals of aviation] / Nikitin G. A., Bakanov E.A. – Moscow, Transport, 1984. – 261 p. [in Russian]

Азбука новичка: выбираем подвески для скейта

П родолжаем собирать свой первый скейтборд: сегодня разберёмся с подвесками или, как их еще называют, «траками».

Подвески, они же “траки”, крепят колеса к скейтборд деке и влияют на маневренность доски во время катания. Когда делаешь “грайнды” (скользишь по парапетам и перилам, касаясь подвеской поверхности), высота “траков” и материал, из которого они изготовлены, имеют большое значение.Основные параметры, по которым нужно выбирать подвески:

· ширина

· высота

ШИРИНА ПОДВЕСОК

Нужно запомнить, что ширина подвесок должна соответствовать ширине деки.

Производители “траков” не выработали единую размерную сетку, поэтому разобраться со всеми этими цифрами в названиях поначалу весьма непросто. Например, под размером один бренд понимает длину оси в дюймах, а второй — хэнгера в миллиметрах. Это вызывает трудности при правильном выборе подвесок, особенно у новичков.

Если вы находитесь в магазине, достаточно взять несколько подвесок и приложить к выбранной доске, а при удалённой покупке лучше воспользоваться нашей таблицей:

ВЫСОТА ПОДВЕСОК

Разделение “траков” по высоте обычно выглядит так:

Low (низкие) — для колёс 50-53мм

Mid (средние) — для колёс 53-56мм

High (высокие) — для колёс 56мм и больше

Низкие “траки” дают больше стабильности при приземлении, поэтому их чаще выбирают для уличного катания или скейтпарка. Основной недостаток — колесо может цепляться за край деки, тормозя об него (так называемый «закус» или wheel bite по-английски), что может привести даже к падению с доски. Для того, чтобы этого избежать такой неприятности, можно взять колёса поменьше или использовать подкладки (riser pads).

Средние “траки” можно назвать универсальными. Они взяли ряд плюсов от низких подвесок, но при этом на них можно поставить колёса побольше для удобного перемещения по городу.

Высокие “траки” дают лучший щелчок за счёт большего расстояния между доской и асфальтом. Если тебе хочется делать ollie повыше или просто поставить большие колёса — бери высокие “траки”.

СОСТАВНЫЕ ЧАСТИ ПОДВЕСОК

Кингпин (kingpin) — большой болт, соединяющий всю конструкцию вместе и отвечающий за жёсткость подвески. Чем сильнее затянута гайка кингпина, тем доска стабильнее, но и менее маневренна. Наоборот, ослабление гайки добавляет доске “вертлявости”, но и приземлить трюк на ней становится сложнее. Особый шик среди профессионалов — гонять на абсолютно раскрученных подвесках, пренебрегая всей неустойчивостью скейтборда.

База (base plate) — элемент основания подвески, крепящий её с декой четырьмя болтами. Также, на базе находится “карман” (pivot pocket) для маленького стержня, идущего от хэнгера. По-русски этот стержень как только не называют, поэтому проще всего запомнить его английское название — «пивот (pivot)».

Пивот (pivot) — стержень хэнгера.

Pivot cup — резиновый колпачок, одеваемый на пивот, чаще всего чёрного цвета

Pivot pocket — “карман” для стержня в базе, куда вставляется “пивот кап”.

Хэнгер (hanger) или “вешало”, если переводить дословно на русский, верхняя часть подвесок. Делается из легкого сплава, в основном, при использовании алюминия, и фиксируется при помощи кингпина к базе, при этом пивот хэнгера упирается в специальный “карман” (pivot pocket) подвески. Сквозь хэнгер проходит стальная ось, на которую одеваются колёса и затем накручиваются осевые гайки, которые тоже имеют своё название — “axle nuts”.

Кому интересна более подробная схема строения скейтборд подвески, можно ознакомиться с ней:

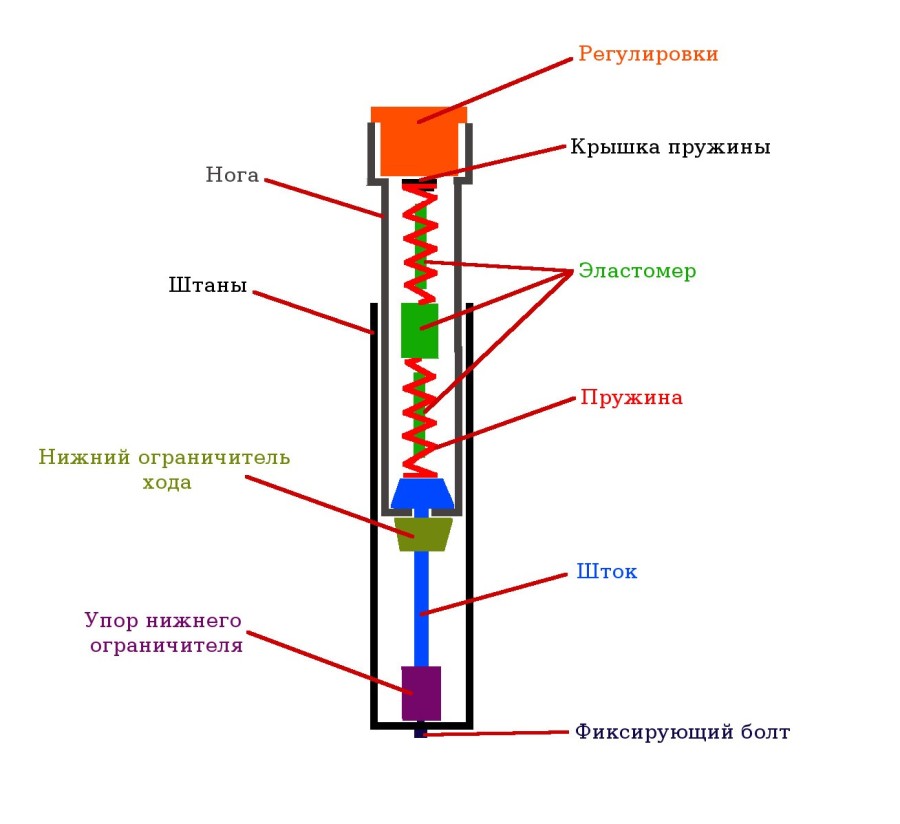

Амортизаторы (bushings) — вставки из резины, одевающиеся на кингпин, и отвечающие за управление доской. Бывают разных форм и жёсткости, подбираются индивидуально. Мы расскажем о них подробнее в отдельном материале… (продолжение следует).

Части самолета устройство и конструкция. Название деталей самолета

Вариант 2

Вариант 2аАнтонов Ан-140, фото с сайта vesvladivostok.ruИльюшин Ил-76, фото с сайта gallery.ykt.ruИльюшин Ил-76, хорошо видны обтекатели

конструкций, на которых стойки

отнесены от фюзеляжа (боковые обтекатели), а также обтекатели колес

шасси в убраном положении (нижние обтекатели). Фото с сайта

aviaros.narod.ruИльюшин Ил-76МД-90 (Ил-476) со снятыми

обтекателями шасси. Хорошо видны

конструкции, на которых основные опоры отнесены от фюзеляжа. Фото

с сайта takie.org/news McDonnell Douglas C-17: шасси полностью

размещены в боковых гондолах,

не затрагивая “основного” фюзеляжа. Размеры гондол шасси при этом

получаются значительными

- малый вес шасси, хотя и больший чем в варианте 1,

- простота конструкции,

- приемлемая ширина колеи

- наличие элементов, ухудшающих аэродинамику ЛА при убранном

положении шасси, - необходимость размещения стоек шасси позади бомбоотсека,

- шасси не разгружают крыло, а нагружают

Вариант 2бАнтонов Ан-12, фрагмент чертежа из журнала

“Авиация и время”, взято с

сайта www.airwar.ru. Видно, что ширина колеи шасси больше ширины

обтекателей.Основная стойка шасси Ан-12

- по прежнему малый вес шасси, хотя, возможно, и немного больший

чем в варианте 2а, - простота конструкции,

- приемлемая ширина колеи,

- малые размеры или даже полное отсутствие элементов, ухудшающих

аэродинамику ЛА при убранном положении шасси

- необходимость размещения стоек шасси позади бомбоотсека,

- шасси не разгружают крыло, а нагружают

Вариант 2вBritish Aerospace BAe-146. Чертеж с сайта

http://www.3dcenter.ru/blueprints, фото с сайта www.airliners.net. На

чертеже видно насколько широка колея шасси при том, что в убранном

положении выступающих обтекателей почти нетBAe-146 и Антонов Ан-148: на фотографиях видно

какой малый размер имеют

обтекатели шасси (фото с сайтов www.airliners.net и spotters.net.ua)

- относительно малый вес шасси, сравнимый с вариантом 2б, возможно,

несколько больший, так как схема с вынесенным амортизатором в весовом

отношении обычно менее выгодна - простота конструкции,

- приемлемая ширина колеи,

- малые размеры или даже полное отсутствие элементов, ухудшающих

аэродинамику ЛА при убранном положении шасси

- необходимость размещения стоек шасси позади бомбоотсека,

- шасси не разгружают крыло, а нагружают

Системы управления

Рулевые поверхности – важные части самолета, предназначенные для управления К ним относятся элероны, рули направления и высоты. Управление обеспечивается относительно тех же трех осей в тех же трех плоскостях.

Руль высоты – это подвижная задняя часть стабилизатора. Если стабилизатор состоит из двух консолей, то соответственно есть и два руля высоты, которые отклоняются вниз или вверх, оба синхронно. С его помощью пилот может менять высоту полета летательного аппарата.

Руль направления – это подвижная задняя часть киля. При его отклонены в ту или иную сторону на нем возникает аэродинамическая сила, которая вращает самолет относительно вертикальной оси, проходящей через центр масс, в противоположную сторону от направления отклонения руля. Вращение происходит до тех пор, пока пилот не вернет руль в нейтральное (не отклоненное положение), и ЛА будет осуществлять движение уже в новом направлении.

Элероны (от франц. Aile, крыло) – основные части самолета, представляющие собой подвижные части консолей крыла. Служат для управления самолетом относительно продольной оси (в поперечной плоскости). Так как консолей крыла две, то и элеронов также два. Они работают синхронно, но, в отличие от рулей высоты, отклоняются не в одну сторону, а в разные. Если один элерон отклоняется вверх, то другой вниз. На консоли крыла, где элерон отклонен вверх, подъемная сила уменьшается, а где вниз – увеличивается. И фюзеляж ЛА вращается в сторону поднятого элерона.

Тормозная система самолетов

Легкие летательные аппараты имеют пневматические системы торможения, аппараты с большой массой оснащают гидравлическими тормозами. Управление данной системы осуществляется пилотом из кабины. Стоит сказать, что каждый конструктор разрабатывал собственные системы торможения. В итоге используюся два типа, а именно:

Курковый рычаг, который устанавливается на ручке управления. Нажатие пилотом на курок приводит к торможению всех колес аппарата.

Тормозные педали. В кабине пилота устанавливают две педали торможения. Нажатие на левую педаль осуществляет торможение колес левой части, соответственно, правая педаль управляет правой частью.

Стойки самолетов имеют антиюзовые системы. Это уберегает колеса самолета от разрывов и возгорания при посадке. Отечественные машины оснащались растормаживающим оборудованием с датчиками инерции. Это позволяет постепенно снижать скорость за счет плавного усиления торможения.

Современная электрическая автоматика торможения позволяет анализировать параметры вращения, скорости и выбирать оптимальный вариант торможения. Аварийное торможение летательных аппаратов осуществляется более агрессивно, невзирая на антиюзовую систему.

Выбор варианта

принимаем решениесделать выбор в пользу9-го

вариантацельисходным

данным и ограничениям проектаУвеличение плеча горизонтального оперения при

размещении его на стреловидном килеисходных

данных и ограничениях проекта

Vickers Valiant – пример высокоплана с крестообразным оперением. Фото с

сайта www.airwar.ru

- по возможности уменьшить вынос двигателей назад,

- перенести вперёд часть грузов, не расходуемых в полёте,

- сдвинуть крыло с двигателями вперёд, при этом ГО будет

участвовать в создании подъёмной силы.

Схема размещения основной стойки шасси в

гондоле двигателяВнешний вид полустойки шассиПроцесс уборки основной стойки шассиВоздухозаборник Boeing 737-436. Хорошо заметно некруглое входное сечение. Фото взято со страницы avia-simply.ru/dvigatel-cfm56Сравнение миделевых сечений гондол двигателя с

круглым и прямоугольным внутренними каналами. Площади сечения каналов в

обоих случаях одинаковы.Компоновка шасси вокруг двигателя с задним

расположением вентилятора. Вынос двигателя назад минимален при том, что

мидель гондолы увеличивается не сильно.CF700 – пример двигателя с задним

расположением вентилятора. Лопатки вентилятора “надеты снаружи” на

колесо свободной турбины. Рисунок взят со страницы:

http://forums.finalgear.com/off-topic/the-aviation-thread-contains-lots-of-awesome-pictures-38005/page-347/Размещение двигателя CJ805-23C в хвостовой

части Caravelle. Фото из архива аэрокосмического музея Сан-Диего (San

Diego Air & Space Museum Archieve).Размещение двигателей CJ805-23C на самолёте

Convair 990. Хорошо виден воздушный канал вентилятора, опоясывающий

контур газогенератора. Форму канала вентилятора вполне можно изменить

для удобства размещения колёсных ниш. Рисунок и фото взяты со страницы:

http://forums.finalgear.com/off-topic/the-aviation-thread-contains-lots-of-awesome-pictures-38005/page-347/из

архива аэрокосмического музея Сан-Диего (San

Diego Air & Space Museum Archieve).Размещение по два колеса на одной балке в 4-ёх колёсной стойке.Сравнение вариантов 4-ёх колёсных стоек шасси

с размещением по два колеса на одной балке (верхнее изображение) и

индивидуальной подвеской колёс (нижнее изображение).Момент на аммортизаторе от действия боковой силы.Увеличение сил реакции при уменьшении расстояния между манжетами.Увеличение момента и сил реакции при необжатом амортизаторе.lShЛинейные размеры амортизатора.ll = S – 2h – dlShdlhdShdSSHстRHстRЛинейные размеры элементов стойки шасси.HстУвеличение длины амортизаторов за счёт искривления балки. Видно насколько увеличилось расстояние между манжетами lСтойка шасси с перевернутыми амортизаторами. В этой конструкции расстояние между манжетами l увеличено и сохранена прямая форма балкиСравнение стоек шасси с нормальным и перевёрнутым положениями амортизаторовdHRAlfaWРасчётная схема для определения возможной величины удлинения амортизатора.dHWAlfaDWWk*R

Зависимость dH от R при различных значениях параметров k и α.WR

- попытаться сдвинуть двигатель вперёд,

- установить противофлаттерные грузы,

- усилить крыло, увеличив его жёсткость на изгиб и кручение,

- применить другие меры.

4-ёх двигательная компоновка с двумя двигателями перед крылом и двумя позади (можно кликнуть на

изображение для увеличения).Активное гашение флаттера. Зелёным цветом показаны гипотетические демпферы, сдвигающие фазу колебаний двигателя.Основные элементы силового набора гондолы при совместном размещении шасси и двигателя.Изгибающие моменты, возникающие в силовых элементах гондолы от действия продольных и вертикальных сил.Центральная продольная перегородка в канале воздухозаборника.Изгибающий момент на пилоне от действия поперечных сил.Примерный вид сдвоенного пилона.Примерный внешний вид самолёта, соответствующий выбранной компоновке.

Основные геометрические характеристики винта твд.

Лопасти

при вращении создают такие же

аэродинамические силы, что и крыло.

Геометрические характеристики винта

влияют на его аэродинамику.

Рассмотрим

геометрические характеристики винта.

Форма

лопасти в плане

– наиболее распространенная симметричная

и саблевидная.

Рис.3.

Формы воздушного винта: а – профиль

лопасти, б – формы лопастей в плане

Рис.

4 Диаметр, радиус, геометрический шаг

воздушного винта

Сечения

рабочей части лопасти имеют крыльевые

профили. Профиль лопасти характеризуется

хордой, относительной толщиной и

относительной кривизной.

Для

большей прочности применяют лопасти с

переменной толщиной – постепенным

утолщением к корню. Хорды сечений лежат

не в одной плоскости, так как лопасть

выполнена закрученной. Ребро лопасти,

рассекающее воздух, называется передней

кромкой, а заднее – задней кромкой.

Плоскость, перпендикулярная оси вращения

винта, называется плоскостью вращения

винта (Рис.3).

Диаметром

винта

называется диаметр окружности, описываемой

концами лопастей при вращении винта.

Диаметр современных винтов колеблется

от 2 до 5 м. Диаметр винта В530ТА-Д35 равен

2,4 м.

Геометрический

шаг винта

– это

расстояние, которое движущийся

поступательно винт должен пройти за

один свой полный оборот, если бы он

двигался в воздухе как в твердой среде

(Рис. 4).

Угол

установки лопасти винта

– это угол наклона сечения лопасти к

плоскости вращения винта (Error: Reference source not found).

Поступь

воздушного винта

– это действительное расстояние, на

которое движущийся поступательно винт

продвигается в воздухе вместе с самолетом

за один свой полный оборот.

Разность

между значением геометрического шага

и поступью воздушного винта называетсяскольжением

винта

Основные части шасси.

Главная

нога с консольным креплением тормозного

колеса состоит из телескопического

амортизатора, колеса, складывающегося

подкоса, подъемника, замка убранного

положения и механического указателя

положения ноги.

Передняя

нога шасси состоит из телескопического

амортизатора, колеса, складывающегося

подкоса, подъемника, замка убранного

положения и механического указателя

положения ноги.

13.

Виды тормозных устройств колес шасси

самолета.

Пневматическими

камерными тормозами.

Сжатый

воздух попадает в камеры тормоза.

Резиновые камеры тормоза, расширяясь,

прижимают фрикционные колодки к тормозной

рубашке колеса, создавая необходимый

тормозной момент. После снятия давления

тормозные колодки отжимаются от рубашки

колеса возвратными пружинами.

Взлётно-посадочные системы 2280

Взлёт и посадку считают ответственными периодами при эксплуатации самолёта. В этот период возникают максимальные нагрузки на всю конструкцию. Гарантировать приемлемый разгон для поднятия в небо и мягкое касание поверхности посадочной полосы могут только надёжно сконструированные стойки шасси. В полете они служат дополнительным элементом придания жесткости крыльям.

Конструкция наиболее распространённых моделей шасси представлена следующими элементами:

- подкос складной, компенсирующий лотовые нагрузки;

- амортизатор (группа), обеспечивает плавность хода самолёта при движении по взлетно-посадочной полосе, компенсирует удары во время контакта с землёй, может устанавливаться в комплекте с демпферами-стабилизаторами;

- раскосы, выполняющие роль усилителя жесткости конструкции, могут называться стержнями, располагаются диагонально по отношению к стойке;

- траверсы, крепящиеся к конструкции фюзеляжа и крыльям стойки шасси;

- механизм ориентирования – для управления направлением движения на полосе;

- замочные системы, обеспечивающие крепление стойки в необходимом положении;

- цилиндры, предназначенные для выпуска и убирания шасси.

Стойка шасси самолёта

Сколько колес размещено у самолета? Количество колёс определяется в зависимости от модели, веса и назначения воздушного судна. Наиболее распространённым считают размещение двух основных стоек с двумя колёсами. Более тяжёлые модели – трёх стоечные (размещены под носовой частью и крыльях), четырёх стоечные – две основные и две дополнительные опорные.

Фюзеляж самолёта

Основной частью самолета является фюзеляж. На нем закрепляются остальные конструктивные элементы: крылья, хвост с оперением, шасси, а внутри размещается кабина управления, технические коммуникации, пассажиры, грузы и экипаж воздушного судна. Корпус самолёта собирается из продольных и поперечных силовых элементов, с последующей обшивкой металлом (в легкомоторных версиях – фанерой или пластиком).

Требования при проектировании фюзеляжа самолёта предъявляется к весу конструкции и максимальным характеристикам прочности. Добиться этого позволяет использование следующих принципов:

- Корпус фюзеляжа самолёта выполняется в форме, снижающей лобовое сопротивление воздушным массам и способствующей возникновению подъемной силы. Объем, габариты самолёта должны быть пропорционально взвешены;

- При проектировании предусматривают максимально плотную компоновку обшивки и силовых элементов корпуса для увеличения полезного объема фюзеляжа;

- Сосредотачивают внимание на простоте и надежности крепления крыловых сегментов, взлётно-посадочного оборудования, силовой установки;

- Места крепления грузов, размещения пассажиров, расходных материалов должны обеспечивать надёжное крепление и баланс самолёта при различных условиях эксплуатации;

Фюзеляж пассажирского самолёта

- Место размещения экипажа должно предоставлять условия комфортного управления самолётом, доступ к основным приборам навигации и управления при экстремальных ситуациях;

- В период обслуживания самолёта предусмотрена возможность беспрепятственно провести диагностику и ремонт вышедших из строя узлов и агрегатов.

Прочность корпуса самолёта обязана обеспечивать противодействие нагрузкам при различных полётных условиях, в том числе:

- нагрузки в местах крепления основных элементов (крылья, хвост, шасси) в режимах взлёта и приземления;

- в полётный период выдерживать аэродинамическую нагрузку, с учётом инерционных сил веса самолёта, работы агрегатов, функционирования оборудования;

- перепады давления в герметически ограниченных отделах самолёта, постоянно возникающие при лётных перегрузках.

К основным типам конструкции корпуса самолёта относят плоский, одно,- и двухэтажный, широкий и узкий фюзеляж. Положительно зарекомендовали себя и используются фюзеляжи балочного типа, включающие варианты компоновки, которые носят название:

- Обшивочные – конструкция исключает продольно расположенные сегменты, усиление происходит за счёт шпангоутов;

- Лонжеронные – элемент имеет значительные габариты, и непосредственная нагрузка ложится именно на него;

- Стрингерные – имеют оригинальную форму, площадь и сечение меньше, чем в лонжеронном варианте.

Важно! Равномерное распределение нагрузки на все части самолёта осуществляется за счёт внутреннего каркаса фюзеляжа, который представлен соединением различных силовых элементов по всей длине конструкции. .

Стойки шасси в ферменном фюзеляже

Ферменная конструкция фюзеляжа сконструирована таким образом, что все нагрузки принимает на себя ферма, которая состоит из четырех или трех ферм плоской формы

В такой конструкции, кроме стойки, важной частью являются и расчалки, и подкосы. В ферменном фюзеляже стойка шасси работает на сжатие и растяжение

В современном авиастроении ферменный тип корпуса практически не используется, поскольку более эффективным является балочный фюзеляж. Преимуществом балочного фюзеляжа является то, что нагрузка и силы крутящего момента от стойки шасси передаются на весь корпус за счет силового каркаса, состоящего из стрингеров, лонжеронов и шпангоутов.

Стойка выступает самым главным силовым элементом конструкции шасси летательного аппарата. Данная деталь принимает и передает общей конструкции самолета все динамические и статические нагрузки, возникающие в момент разбега.

Составляющие части стойки шасси

Складывающий подкос – обеспечивает восприятие нагрузок лотовых сил.

Амортизатор шасси – обеспечивает плавность движения летательного аппарата по ВПП. Основной задачей является гашение колебаний и ударов, которые возникают в момент касания машиной взлетной полосы при посадке. В большинстве случаев для гашения используют длинноходные азото-масляные амортизаторы с несколькими камерами. При необходимости устанавливаются стабилизирующие демпферы.

Раскосы – это стержни, которые имеют диагональное расположение относительно шарнирного многоугольника, который образовывается подкосом и стойкой. В свою очередь раскос обеспечивает неуязвимость всей конструкции многоугольника.

Траверсы – элементы шасси, которые обеспечивают крепление стойки к фюзеляжу или крылу.

Ориентационный механизм стойки – позволяет производить разворот при выпуске или уборке стойки.

На стойке имеется нижний узел, расположенный в основании конструкции, он позволяет проводить крепление колес.

Замки – механизмы, которые позволяют фиксировать стойку в определенном положении.

Цилиндры – обеспечивают уборку и выпуск системы шасси.

Изначально при создании первых машин в авиации они имели неубирающееся шасси. Это был один из основных источников нарушения аэродинамики в полете. Чтобы снизить степень сопротивления, на шасси летательных аппаратов устанавливали щитки – обтекатели, которые прикрывали стойки и шасси. Системы шасси, которые убирались в фюзеляж, начали использовать с появлением и развитием скоростных самолетов. Конечно, это усложняло конструкцию и добавляло лишний вес, но при этом машины обретали необходимую обтекаемость. В современных моделях пассажирских самолетов стойки системы шасси убираются вдоль размаха крыла к фюзеляжу.

Разновидности систем шасси

1) Колесное шасси

Колесное шасси может иметь разные схемы компоновки. В зависимости от назначения, конструкции и массы самолета конструкторы прибегают к использованию разных типов стоек и расположения колес.

Расположение колес шасси. Основные схемы

Шасси с хвостовым колесом, часто называют такую схему двухстоечной. Впереди центра тяжести расположены две главные опоры, а вспомогательная опора находится позади. Центр тяжести летательного аппарата расположен в районе передних стоек. Данная схема была применена на самолетах времен Второй мировой войны. Иногда хвостовая опора не имела колеса, а была представлена костылем, который скользил при посадке и служил в роли тормоза на грунтовых аэродромах. Ярким примером данной схемы шасси являются такие самолеты, как Ан-2 и DC-3.

Шасси с передним колесом, такая схема имеет также название трехстоечное. За данной схемой было установлено три стойки. Одна носовая и две позади, на которые и припадал центр тяжести. Схему начали применять более широко в послевоенный период. Примером самолетов можно назвать Ту-154 и Boeing 747.

Система шасси велосипедного типа. Данная схема предусматривает размещение двух главных опор в корпусе фюзеляжа самолета, одна впереди, а вторая позади центра тяжести самолета. Также имеются две опоры по бокам, возле законцовок крыльев. Подобная схема позволяет достичь высоких показателей аэродинамики крыла. В ту же очередь возникают сложности с техникой приземления и расположения оружия. Примерами таких самолетов являются Як-25, Boeing B-47, Lockheed U-2.

Многоопорное шасси применяется на самолетах с большой взлетной массой. Данный тип шасси позволяет равномерно распределить вес самолета на ВПП, что позволяет снизить степень урона полосе. В этой схеме спереди могут стоять две и более стойки, но это снижает маневренность машины на земле. Для повышения маневренности в многоопорных аппаратах основные опоры также могут управляться, как и носовые. Примерами многостоечных самолетов является Ил-76, «Боинг-747».

2) Лыжное шасси

Лыжное шасси служит для посадки летательных аппаратов на снег. Данный тип используется на самолетах специального назначения, как правило, это машины с небольшой массой. Параллельно с данным типом могут использоваться и колеса.

Составляющие части шасси самолета

Амортизационные стойки обеспечивают плавность хода самолета при побеге и разгоне. Основной задачей является гашение ударов в момент приземления. В основе системе используется азото-масляный тип амортизаторов, функцию пружины выполняет азот под давлением. Для стабилизации используются демпферы.

Колеса, установленные на самолеты, могут отличаться по типу и размеру. Колесные барабаны изготовляются из качественных сплавов магния. В отечественных аппаратах их окрашивали в зеленый цвет. Современные самолеты оснащены колесами пневматического типа без камер. Они заполняются азотом или воздухом. Шины колес не имеют рисунка протектора, кроме продольных водоотводящих канавок. С помощью их также фиксируется степень износа резины. Разрез шины имеет округлую форму, что позволяет достичь максимального контакта с полотном.

Пневматики самолетов оснащаются колодочными или дисковыми тормозами. Привод тормозов может быть электрическим, пневматическим или гидравлическим. С помощью данной системы сокращается длина пробега после посадки. Летательные аппараты с большой массой оснащаются многодисковыми системами, для повышения их эффективности устанавливается система охлаждения принудительного типа.

Шасси имеет набор тяг, шарниров и раскосов, которые позволяют осуществлять крепление, уборку и выпуск.

Шасси убирается в больших пассажирских и грузовых самолетах и боевых машинах. Как правило, неубирающееся шасси имеют самолеты с низкими показателями скорости и малой массой.

Фюзеляж

А теперь рассмотрим основные конструктивные части лайнера. Начнем с фюзеляжа.

Фюзеляж – это корпус, который состоит из разных частей. В нем размещаются пассажиры, экипаж, здесь есть багажный отсек, куда складываются вещи. Фюзеляж – это достаточно сложная система, которая должна быть прочной и герметичной. Если его обшивка в полете разрушается, то это может привести к человеческим жертвам, поэтому обеспечению герметичности фюзеляжа уделяют много внимания при конструировании судна. Если сильно обобщить, то это герметичная “коробка”, где находятся пассажиры, оборудование, груз. Именно эту ее и нужно из точки “А” перегнать в точку “Б”.

Что такое переднее шасси самолёта

Переднее шасси самолёта – это механизм для посадки воздушного судна, расположенный в его носовой части. В любом самолёте, оснащенном трёхколесным типом шасси, находящиеся в носовой части колесо и прикрепленные к нему детали называются передним шасси самолёта. Первые самолёты проектировались так, что их буксировка по аэродрому осуществлялась за хвостовую часть, и поэтому их посадочные шасси располагались под центральной частью фюзеляжа или под крыльями самолёта, а также под хвостовой частью. У большинства современных самолётов посадочные шасси располагаются в носовой части и под крыльями, формируя трёхколесный тип шасси.

В конструкции большинства самолётов переднее шасси используется для управления воздушным судном во время его нахождения на земле. При маневрировании самолётом с шасси, расположенными под его хвостом и крыльями, пилот направляет машину в нужном направлении притормаживая тем расположенным под крылом шасси, в сторону которого он хочет направить самолёт. В случае же с передним расположением шасси, для направления самолёта в нужную сторону пилоту достаточно лишь повернуть находящийся у него в кабине штурвал. Несмотря на то, что переднее шасси самолета хоть и оснащено тормозами, основное торможение воздушного судна осуществляется его центральными шасси.

В большинстве самолетов к расположенному впереди шасси прикрепляется взлётно-посадочная фара. Благодаря фаре пилот лучше видит направление движения самолёта, т.к. падающий от неё свет направлен в туже сторону что и шасси. При маневрировании на земле в самолётах с задним шасси, пилот имеет очень ограниченную зону видимости вокруг самолёта. Во время буксировки таких воздушных судов, пилоту ничего не остаётся кроме как полагаться на своё боковое зрение, т.к. задранный вверх нос самолёта не позволяет ему что-либо видеть впереди.

При нахождении на аэродроме, переднее шасси самолёта является очень удобным местом для присоединения буксировочного устройства. Такое устройство используется для перемещения воздушного судна по территории аэродрома специальными тягачами. Напоминающее своим видом штангу для жёсткой сцепки при буксировке тяжёлых автотранспортных средств, буксировочное устройство прикрепляется к переднему шасси самолёта и позволяет бригаде наземного обслуживания довольно ловко и легко перемещать судно в нужную часть аэродрома.

Расположив шасси в передней части, конструкторы обеспечили пилотам хороший обзор и помогли авиации предотвратить большое количество аварий.

| < Предыдущая | Следующая > |

|---|

Что такое красное дизельное топливо?

У каждого типа дизельного топлива есть своё назначение. Например, для отопления разного рода зданий и помещений используется дизельное топливо красного цвета,…

Что такое асфальт?

Асфальт – это вязкая субстанция коричневато-бурого или чёрного цвета, получаемая из той же сырой нефти, что и керосин, бензин и мазут. После выделения и…

Что такое биодизель?

Биодизель – это натуральное и возобновляемое бытовое альтернативное топливо для дизельных двигателей, изготавливаемое из жидких жиров растительного…

Что такое переднее шасси самолёта?

Переднее шасси самолёта – это механизм для посадки воздушного судна, расположенный в его носовой части. В любом самолёте, оснащенном трёхколесным типом шасси,…

Рабочий тормоз в автомобиле – это его основная тормозная система. Как правило, этот тормоз имеет ножное управление и механически не связан ни с парковочным, ни…

Схемы расположения амортизаторов стоек

В зависимости от того, каким образом расположены амортизаторы относительно опоры, выделяют такие типы схемы стоек:

Телескопическая схема строения объединяет в себе стойку трубчатого типа с амортизатором. Сама трубка выступает в роли цилиндра, в середине которого расположен поршень и шток, данное соединение элементов формирует телескопическую пару. В нижней части штока крепятся колеса. Во избежание возможности поворота штока в середине цилиндра используют шарнир, обеспечивающий поступательное движение штока под воздействием массы аппарата.

Данная схема имеет и недостатки, среди которых можно назвать отсутствие боковых амортизационных нагрузок и нагрузок от переднего удара. Частично передний удар амортизируется за счет наклона стойки шасси в плоскости, параллельной симметрии корпуса. Более эффективной считается качающийся вариант телескопических стоек. В этом варианте стойка фиксируется сверху. Жесткость выпущенного положения обеспечивается за счет подкоса.

Рычажная схема отличается тем, что колеса системы шасси крепятся на рычаге, соединенном с фюзеляжем или стойкой шарниром. За счет того, что шток амортизатора стойки соединен с рычагом шарниром, на саму опору не передается изгибающий момент. Это обеспечивает отличные условия для уплотнителя амортизатора.

Выделяют три основных подвида рычажных стоек:

Рычажная стойка, в середине которой установлен амортизатор.

Рычажная стойка с амортизатором выносного типа, который крепится с наружной стороны опоры.

Рычажный тип без стойки.

Все эти варианты строения стоек позволяют обеспечить отличную амортизацию при переднем ударе самолета. При этом осуществляется поворот рычага и дальнейшее обжатие амортизатора.

Полурычажная схема имеет в своей конструкции элементы как рычажной, так и телескопической стойки. Основным отличием является то, что колеса шасси крепятся шарнирами к самой стойке, а не к штоку. Амортизаторы стоек начинают свою работу при вертикальной нагрузке. Смягчение переднего удара отличное, но оно передается на шток с дальнейшим его изгибом.

Как делают шасси самолета? (видео)

Посадка при сильном боковом ветре, смотрим на шасси

Вариант 8

Самолет Туполев “82” (Ту-82) – пример

компоновки по варианту №8а.

Фото из журнала Авиация и Космонавтика 2002-04

и журнала Мировая авиация № 191Самолет Ильюшин Ил-46 – еще один пример

компоновки по варианту №8а.

Фото с сайта www.airwar.ru

Самолет Baade “152” (VEB-152) с велосипедным шасси (первое фото) и с

шасси, скомпонованным по варианту 8б (второе фото). Фото с сайта

avia-museum.narod.ru

Проекции самолета Baade “152” (VEB-152),

модификация с трёхстоечным шасси, скомпонованным по варианту 8б.

Рисунок взят с http://yosikava.livejournal.com/4710.html

Общий вид вариантов компоновки 8а и 8б

Зависимость необходимой длины гондолы двигателя от расположения её

вдоль размаха на стреловидном крыле для варианта №8

Сравнение гондол двигателей Ил-46 и Ил-46С

Компоновка по варианту 8 для крыла обратной стреловидности

Сравнение 4-ёх двигательных самолётов с

большей (Boeing 707-300, первый чертеж) и меньшей (Douglas DC-8-63,

второй чертёж) стреловидностью. В первом случае отчётливо видно, что

гондолы внешних двигателей переходят за линию центра тяжести и

находятся на одной линии с основными опорами шасси. Во втором случае

это не так – гондолы почти целиком находятся впереди опор шасси.

Чертежи взяты с сайта http:\\www.the-blueprints.com

Пример самолёта с шасси, скомпонованным по варианту 8в

- большую ширину колеи (в варианте 8в даже слишком большую, что уже

является недостатком), - малый размер и вес основных стоек шасси,

- отсутствуют и другие недостатки предыдущего варианта – усилия

от шасси передаются без изменения направления, не утяжеляя

конструкцию, в связи с малыми размерами стоек не требуется больших ниш

в гондолах двигателей, а также, нет изменения центровки при

выпуске/уборке шасси, - отсутствие проблем взаимной компоновки шасси и бомбоотсека,

- разгрузка крыла весом основных стоек шасси (особенно хорошо это

получается в варианте 8в)

- увеличения веса гондолы двигателя,

- удлинение гондолы вызывает ухудшение аэродинамики (из-за

увеличения площади омываемой поверхности,

нарушения правила площадей), - удлинение сопла может ухудшить

газодинамические характеристики двигателя, увеличивает площадь,

требующую жаростойкого покрытия. В варианте 8б потребуется

термозащитная облицовка междвигательной перегородки, - возможные затруднения с обслуживанием двигателя и сложность

ремоторизации.

Выпуск и уборка шасси самолета

Большинство современных самолетов оборудованы гидроприводами для уборки и выпуска шасси. До этого использовались пневматические и электрические системы. Основной деталью системы выступают гидроцилиндры, которые крепятся к стойке и корпусу самолета. Для фиксации положения используются специальные замки и распоры.

Конструкторы самолетов стараются создавать максимально простые системы шасси, что позволяет снизить степень поломок. Все же существуют модели со сложными системами, ярким примером могут послужить самолеты ОКБ Туполева. При уборке шасси в машинах Туполева оно поворачивается на 90 градусов, это делается для лучшей укладки в ниши гондол.

Для фиксации стойки в убранном положении используют замок крюкового типа, который защелкивает серьгу, размещенную на стойке самолета. Каждый самолет имеет систему сигнализации положения шасси, при выпущенном положении горит лампа зеленого цвета. Нужно отметить, что лампы имеются для каждой из опор. При уборке стоек загорается красная лампа или просто гаснет зеленая.

Процесс выпуска является одним из главных, поэтому самолеты оснащаются дополнительными и аварийными системами выпуска. В случае отказа выпуска стоек основной системы используют аварийные, которые заполняют гидроцилиндры азотом под высоким давлением, что обеспечивает выпуск. На крайний случай некоторые летательные аппараты имеют механическую систему открытия. Выпуск стойки поперек потока воздуха позволяет им открываться за счет собственного веса.

Самолеты, выполненные по схеме бесхвостка

В моделях данного типа нет важной, привычной части самолета. Фото летательных аппаратов «бесхвосток» («Конкорд», «Мираж», «Вулкан») показывает, что у них отсутствует горизонтальное оперение

Основными преимуществами такой схемы являются:

- Уменьшение лобового аэродинамического сопротивления, что особенно важно для самолетов с большой скоростью, в частности, крейсерской. При этом уменьшаются затраты топлива.

- Большая жесткость крыла на кручение, что улучшает его характеристики аэроупругости, достигаются высокие характеристики маневренности.

Недостатки:

- Для балансировки на некоторых режимах полета часть средств механизации задней кромки и рулевых поверхностей надо отклонять вверх, что уменьшает общую подъемную силу самолета.

- Совмещение органов управления ЛА относительно горизонтальной и продольной осей (вследствие отсутствия руля высоты) ухудшает характеристики его управляемости. Отсутствие специализированного оперения заставляет рулевые поверхности находятся на задней кромке крыла, выполнять (при необходимости) обязанности и элеронов, и рулей высоты. Эти рулевые поверхности называются элевоны.

- Использование части средств механизации для балансировки самолета ухудшает его взлетно-посадочные характеристики.

Конструктивные особенности

Устройство авиалайнера может быть различны в зависимости от конкретного типа и предназначения. Самолеты, сконструированные по аэродинамической схеме, могут иметь разную геометрию крыльев. Чаще всего для пассажирских полетов используют воздушные судна, которые выполнены по классической схеме. Вышеописанная компоновка основных частей относится именно к таким авиалайнерам. У моделей этого типа укорочена носовая часть. Благодаря этому обеспечивается улучшенный обзор передней полусферы. Главным недостатком таких самолетов является относительно невысокое КПД, что объясняется необходимостью применения оперения большой площади и, соответственно, массы.

Еще одна разновидность самолетов носит наименование «утка» из-за специфической формы и расположения крыла. Основные части в этих моделях размещены не так, как в классических. Оперение горизонтальное (устанавливающееся в верхней части киля) расположено перед крылом. Это способствует увеличению подъемной силы. А также благодаря такому расположению удается уменьшить массу и площадь оперения. При этом оперение вертикальное (стабилизатор высоты) функционирует в невозмущенном потоке, что значительно повышает его эффективность. Самолеты этого типа более просты в управлении, чем модели классического типа. Из недостатков следует выделить уменьшение обзора нижней полусферы из-за наличия оперения перед крылом.

Устройство задней подвески ВАЗ 2110, 2112, 2111

Устройство задней подвески ВАЗ 2110, 2112, 2111 представляет собой сваренные между собой через усилители два продольных рычага 13 с соединителями 12, к задней части которых приварены кронштейны 14 с местами для крепления амортизаторов и с фланцами 15. К ним крепятся оси колес вместе с тормозными механизмами. Впереди рычагов находятся втулки 16 с резинометаллическими шарнирами 1, через них продеты болты, которые соединяют с кронштейнами 2, которые, в свою очередь, крепятся к лонжеронам кузова. Пружины 11 одним концом стоят в чашке амортизатора 9, другим – в опору через резиновую прокладку 10, которая приварена к внутренней арке кузова.

Амортизаторы телескопические двухстороннего действия. Болтом 9 они крепятся к кронштейну. Шток прикреплен к верхней опоре 5 пружины через подушки из резины 6 и опорную шайбу 3. В ступице 13 установлен упорный подшипник 12. Он подобен переднему, но имеет меньший размер и, в отличии от переднего, где внутреннее кольцо устанавливается с натягом, подшипник 12 на оси 14 имеет переходную посадку. В процессе эксплуатации его не нужно регулировать или смазывать, возникший люфт не допускается устранять путем подтягивания гайки, только замена.

Не рекомендуется разборка ступицы при исправном подшипнике, т. к. при выпрессовке он разрушается.

Как поднять заднюю подвеску на ВАЗ 2110, 2112, 2111

Для этого необходимо установить проставки между нижним концом амортизатора и проушинами балки подвески. Проставки выбираем такой высоты, чтобы поднять на 40 или 55 мм. Крепеж деталей осуществляем скосом назад, если поднимаем на большую высоту, либо скосом вперед, если на меньшую.

В результате поднятия подвески изменяются такие важные параметры: положение регулятора тормозных сил, регулировка фар и угол наклона оси передних колес.

Ход работ:

8.Затяжку соединений производим после опускания автомобиля на колеса.

9.Чтобы правильно установить регулятор давления, необходимо прожать заднюю часть автомобиля с усилием 40-50 кгс

Схема двухтрубного гидравлического демпфера.

Контекст 1

… также два механизма гидравлических клапанов: один подвижный поршневой клапан, который установлен в корпусе поршня, который перемещается во внутренней трубке гидравлического масла, и один фиксированный базовый клапан, который установлен в корпусе демпфера. в конце внутренней трубки. Схематический вид двухтрубного гидравлического демпфера изображен на рисунке 1. В большинстве гидравлических демпферов используются клапаны, которые обычно представляют собой отверстия с изменяемой площадью. …

Контекст 2

… Трехмерные модели корпуса поршня, впускного клапана и сопутствующих деталей показаны на рисунке 3. Роль впускного клапана в амортизаторе заключается в следующем: когда поршень движется вниз по внутренней трубе (движение сжатия), давление масла в камера «B» (см. рисунок 1) увеличивается, а камера «A» уменьшается. Следовательно, масло течет из камеры «B» в камеру «A» через впускной клапан, который отклоняется, позволяя маслу вытесняться. …

Контекст 3

… модуль 206800 МПа и коэффициент Пуассона 0.29. Отклонение клапана рассчитано и представлено на рисунке 10. Он показывает почти линейную зависимость между силой и отклонением клапана. …

Контекст 4

… результаты кода FEA и моделирования CFD реконструированы и представлены на рисунке 11. Пересечение этих двух кривых представляет собой соответствующее отклонение клапана при каждой скорости поршня. …

Контекст 5

… экспериментальная установка также используется для проверки точности численной схемы.Используется динамометр с амортизатором, его схематический вид показан на рисунке 12. Динамометр с амортизатором — это машина для испытания ударов и построения графиков характеристик ударов. …

Контекст 6

… сила, действующая на клапан, измеряется динамометром и представлена на рисунке 13. Кроме того, результаты сравниваются с численным моделированием, которое показывает хорошее согласие. …

Контекст 7

… Зависимость скорости поршня и отклонения клапана также измеряется и показана на рисунке 14.Он показывает, что при увеличении скорости поршня отклонение клапана также увеличивается. …

Контекст 8

… C — температурная чувствительность. Влияние температуры масла на силу гидравлического демпфера показано на рисунке 15. Результаты показывают, что сила уменьшается с увеличением температуры для всех скоростей поршня. …

Типы амортизаторов и как они работают [с изображениями]

Типы амортизаторовТипы амортизаторов : — Амортизатор — это механическое устройство, используемое для поглощения энергии внезапных импульсов или ударов в механизмах или Состав.

КОМПОНЕНТЫ АМОРТИЗАТОРА- Амортизаторы отличаются по конструкции и принципу действия, в то время как основные части остаются схожими. Некоторые детали амортизатора следующие:

- Клапаны, муфта, клапанные пружины, поршень.

Крепление амортизатора используется для крепления амортизаторов к механическому корпусу и подвеске. Это может быть верхнее или нижнее крепление.

2.Щетка амортизатораЩетки амортизатора обычно расположены на креплении. Щетки абсорбера изготавливаются из резины или уретана. Щетка амортизатора поглощает вибрацию и отделяет металлические детали для предотвращения шума и износа.

3. Винтовые пружины амортизатораВинтовая пружина работает как часть узла амортизатора, также известного как спираль над амортизатором.

4. Поршень и шток амортизатораШток поршня амортизатора содержит клапаны или отверстия.Шток поршня направляет поршень внутрь амортизатора. Цилиндр

5. Цилиндр амортизатораЦилиндр амортизатора представляет собой трубку, которая образует корпус амортизатора. Он в основном содержит компрессионное масло и образует трубку внутри поршня амортизатора.

Конструкция амортизаторов телескопического типаВерхняя проушина прикреплена к оси, а нижняя — к раме шасси. Двухходовой клапан прикреплен к штоку, другой двухходовой клапан подсоединен к нижнему концу цилиндра.

ПРОЦЕСС РАБОТЫ- когда автомобиль попал под любую неровность, открывается нижняя проушина. Следовательно, жидкость из нижних боковых клапанов проходит через верхнюю сторону, но объем пространства над клапаном меньше объема стержня, жидкость оказывает давление на другой клапан. Давление открытия гидравлических клапанов дает демпфирующие силы. Таким образом, когда нижняя проушина перемещает вниз, жидкость проходит от верхней стороны клапанов к нижней стороне и наоборот.

Амортизатор необходимо регулярно заполнять амортизирующей жидкостью в соответствии с рекомендациями производителя. Когда того требует его состояние. Современные телескопические амортизаторы больше не обслуживаются. Если они протекают или не оказывают должного сопротивления толканию и вытягиванию, их следует заменить.

ВИДЫ АМОРТИЗАТОРОВНиже перечислены несколько важных типов амортизаторов:

- Гидравлический тип

- Двойного действия

- Одностороннего действия

- Фрикционный тип

- Рычажный тип

- Телескопический тип

В основном они используются в легковых автомобилях. Они обладают высокой устойчивостью к действию пружины, проталкивая жидкость через обратные клапаны и небольшие отверстия. Они работают по следующему принципу — преобразование кинетической энергии в тепловую (тепловую) энергию. Жидкость внутри амортизатора протекает через выпускную и клапанную систему всякий раз, когда прикладывается сила для создания гидравлического сопротивления.

2. Амортизаторы двойного действия Амортизатор двойного действияАмортизатор двойного действия обеспечивает сопротивление как при сжатии, так и при отскоке.Обычно они используются на современных автомобилях; он имеет возможность использования очень гибких пружин.

3. Амортизаторы одностороннего действия Амортизатор одностороннего действияОни создают сопротивление только на стадии отскока во время работы.