Система смазки двигателя – назначение, устройство, принцип действия

Главная » Система смазки

Система смазки (другое наименование — смазочная система) предназначена для снижения трения между сопряженными деталями двигателя. Кроме выполнения основной функции система смазки обеспечивает охлаждение деталей двигателя, удаление продуктов нагара и износа, защиту деталей двигателя от коррозии.

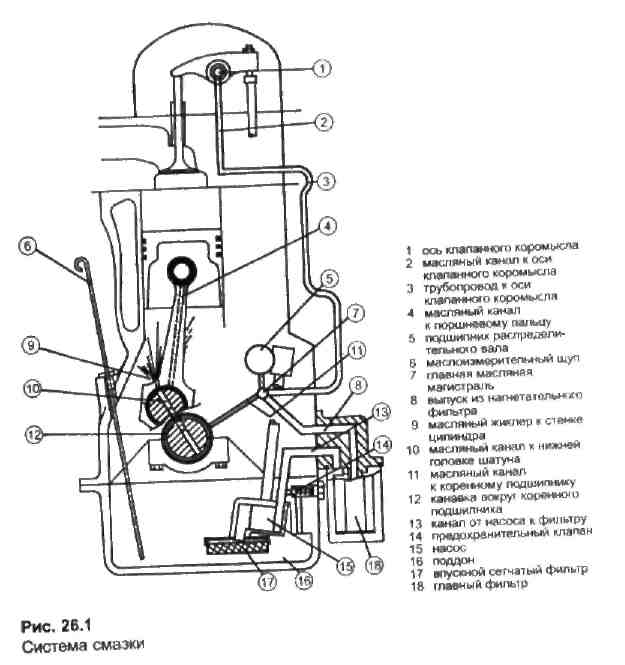

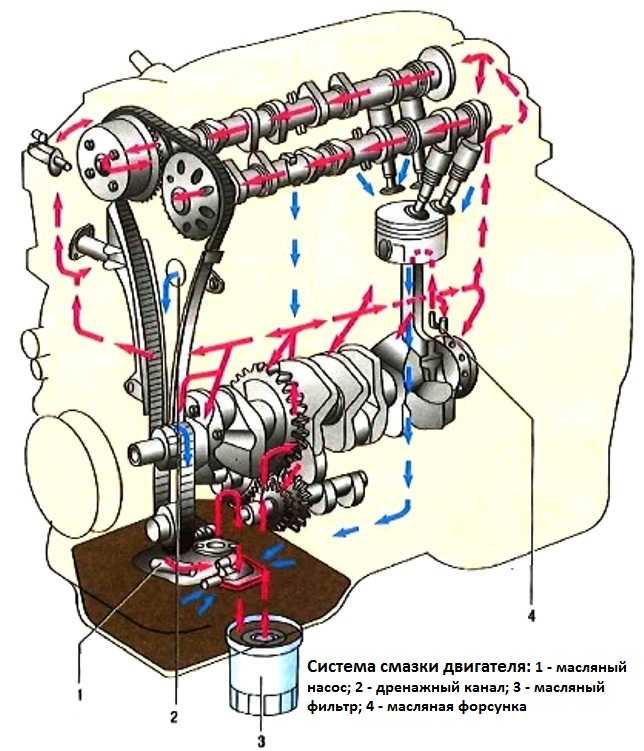

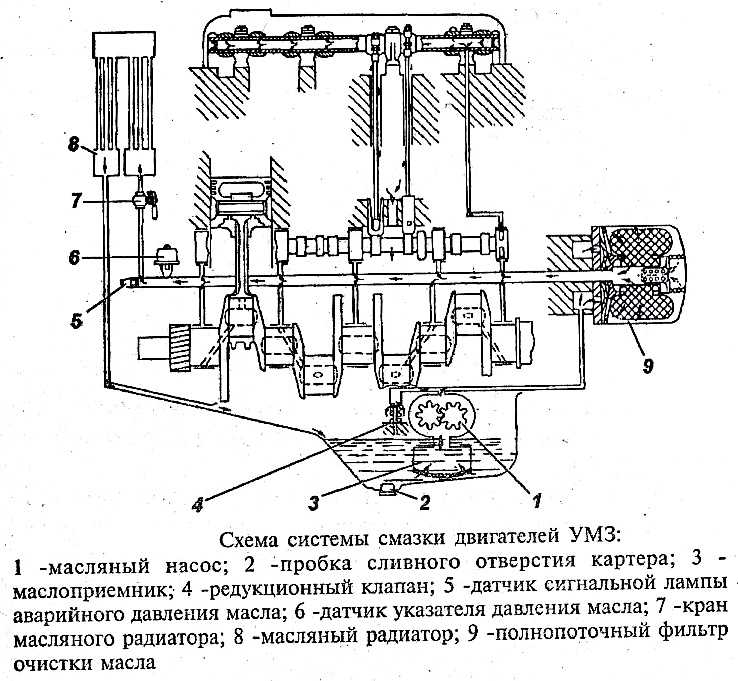

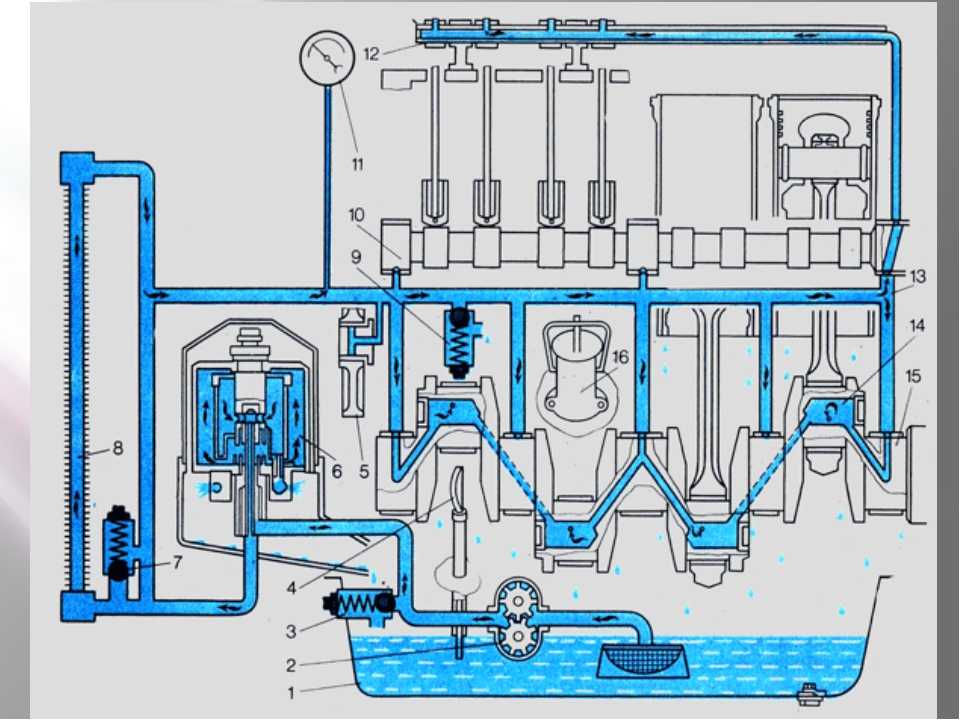

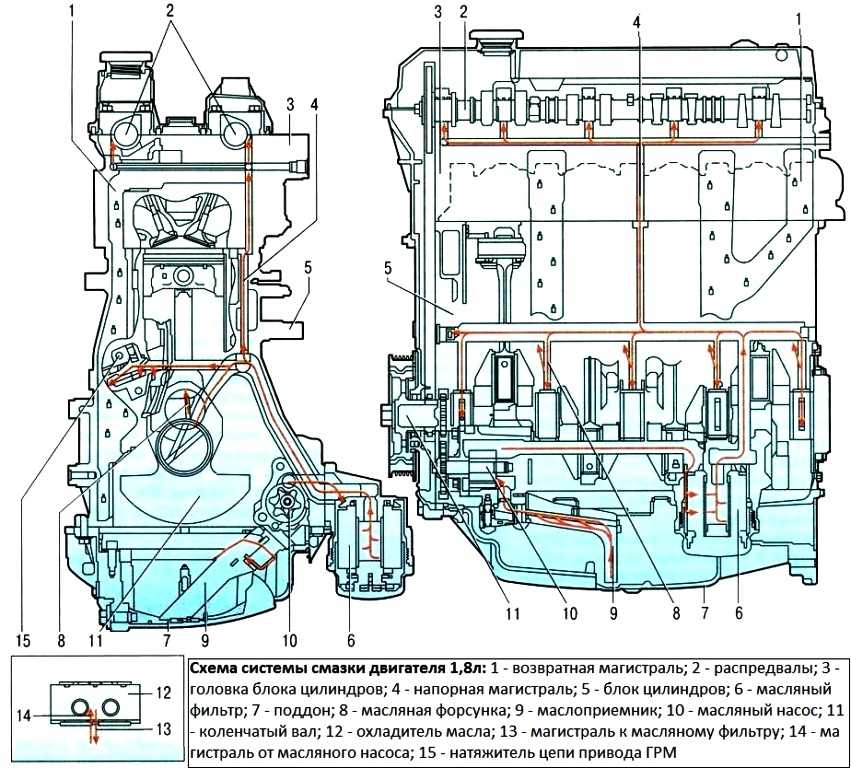

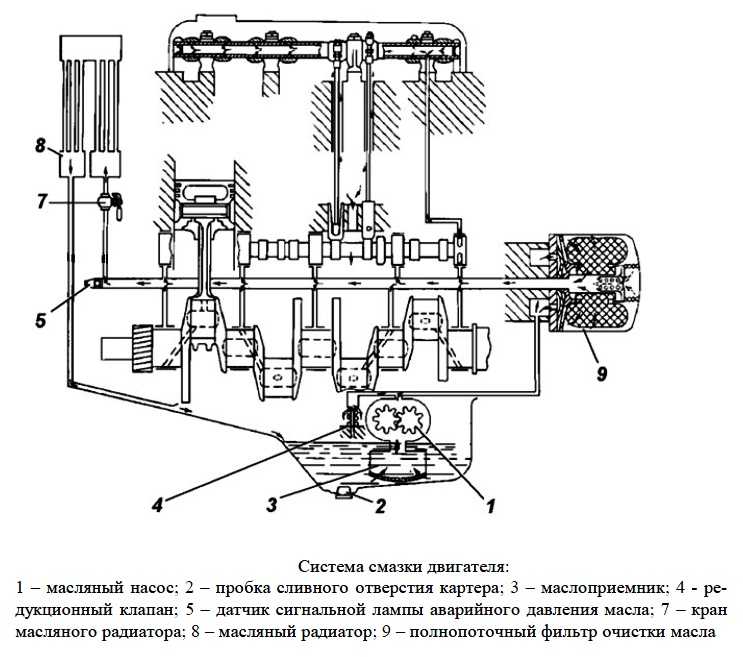

Система смазки двигателя включает поддон картера двигателя с маслозаборником, масляный насос, масляный фильтр, масляный радиатор, которые соединены между собой магистралями и каналами.

Поддон картера двигателя предназначен для хранения масла. Уровень масла в поддоне контролируется с помощью щупа, а также с помощью датчика уровня и температуры масла.

Масляный насос предназначен для закачивания масла в систему. Масляный насос может приводиться в действие от коленчатого вала двигателя, распределительного вала или дополнительного приводного вала. Наибольшее применение на двигателях нашли масляные насосы шестеренного типа.

Наибольшее применение на двигателях нашли масляные насосы шестеренного типа.

Масляный фильтр служит для очистки масла от продуктов износа и нагара. Очистка масла происходит с помощью фильтрующего элемента, который заменяется вместе с заменой масла.

Для охлаждения моторного масла используется масляный радиатор. Охлаждение масла в радиаторе осуществляется потоком жидкости из системы охлаждения.

Давление масла в системе контролируется специальным датчиком, установленным в масляной магистрали. Электрический сигнал от датчика поступает к сигнальной лампе на приборной панели. На автомобилях также может устанавливаться указатель давления масла.

Датчик давления масла может быть включен в систему управления двигателем, которая при опасном снижении давления масла отключает двигатель.

На современных двигателях устанавливается датчик уровня масла и соответствующая ему сигнальная лампа на панели приборов. Наряду с этим, может устанавливаться датчик температуры масла.

Для поддержания постоянного рабочего давления в системе устанавливается один или несколько редукционных (перепускных) клапанов. Клапаны устанавливаются непосредственно в элементах системы: масляном насосе, масляном фильтре.

Принцип действия системы смазки

В современных двигателях применяется комбинированная система смазки, в которой часть деталей смазывается под давлением, а другая часть – разбрызгиванием или самотеком.

Смазка двигателя осуществляется циклически. При работе двигателя масляный насос закачивает масло в систему. Под давлением масло подается в масляный фильтр, где очищается от механических примесей. Затем по каналам масло поступает к коренным и шатунным шейкам (подшипникам) коленчатого вала, опорам распределительного вала, верхней опоре шатуна для смазки поршневого пальца.

На рабочую поверхность цилиндра масло подается через отверстия в нижней опоре шатуна или с помощью специальных форсунок.

Остальные части двигателя смазываются разбрызгиванием. Масло, которое вытекает через зазоры в соединениях, разбрызгивается движущимися частями кривошипно-шатунного и газораспределительного механизмов. При этом образуется масляный туман, который оседает на другие детали двигателя и смазывает их.

Масло, которое вытекает через зазоры в соединениях, разбрызгивается движущимися частями кривошипно-шатунного и газораспределительного механизмов. При этом образуется масляный туман, который оседает на другие детали двигателя и смазывает их.

Под действием сил тяжести масло стекает в поддон и цикл смазки повторяется.

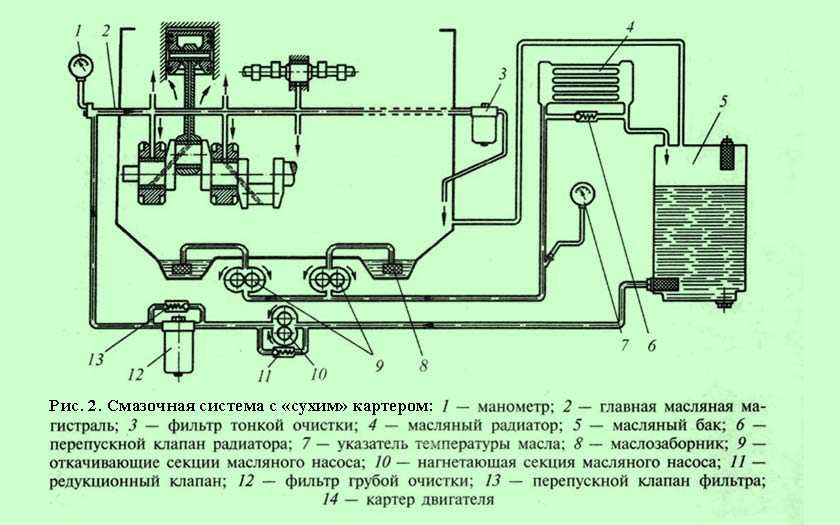

На некоторых спортивных автомобилях применяется система смазки с сухим картером. В данной конструкции масло храниться в специальном масляном баке, куда закачивается из картера двигателя насосом. Картер двигателя всегда остается без масла – «сухой картер». Применение данной конструкции обеспечивает стабильную работу системы смазки во всех режимах, независимо от положения маслозаборника и уровня масла в картере.

Датчик уровня масла

Прошли времена, когда каждый водитель перед поездкой проверял уровень масла с помощью щупа. Сейчас эта функция возложена на датчик уровня масла. Щуп, правда, остался, но им пользуются в основном при заправке двигателя маслом. Датчик уровня масла также применяется в коробке передач.

Датчик уровня масла также применяется в коробке передач.

На современные легковые автомобили устанавливаются датчики уровня масла нескольких типов: поплавковый, тепловой, ультразвуковой, емкостной.

Датчик уровня масла поплавкового типа самый простой по конструкции. Он представляет собой поплавок, перемещающийся по вертикальной направляющей (трубке). Внутри поплавка расположен магнит, внутри трубки магнитоуправляемый контакт (геркон). Контакт срабатывает при приближении магнита, что соответствует минимальному уровню масла в двигателе. Контакт замыкает цепь управления, в которой формируется предупреждающий сигнал на панели приборов (знакомая всем «лейка»). Датчик срабатывает в фиксированной точке, что ограничивает область его применение на автомобилях.

Наибольшее распространение на автомобилях получил тепловой датчик уровня масла. Чувствительным элементом датчика является проволока, которая кратковременно нагревается до температуры превышающей температуру масла. После отключения питания проволока охлаждается до температуры масла. Уровень масла рассчитывается по времени, которое требуется для охлаждения чувствительного элемента (чем больше масла в картере, тем быстрее охлаждается проволока).

После отключения питания проволока охлаждается до температуры масла. Уровень масла рассчитывается по времени, которое требуется для охлаждения чувствительного элемента (чем больше масла в картере, тем быстрее охлаждается проволока).

Измерение уровня масла сопровождается еще и измерением его температуры, которое осуществляет датчик температуры. Он встроен в корпус датчика уровня масла. Сигналы от двух датчиков подаются в блок управления двигателем и далее на панель приборов.

Разновидностью теплового датчика является электротермический датчик уровня масла. В основе датчика проволока с высоким температурным коэффициентом сопротивления. Проволока разогревается проходящим через нее током. Общее сопротивление чувствительного элемента зависит от степени погружения проволоки в масло (чем больше погружена проволока, тем ниже сопротивление). Уровень масла определяется по величине напряжения на выходе датчика.

Больше возможностей в измерении уровня масла представляет ультразвуковой датчик. Работа датчика построена на обработке ультразвуковых импульсов, отраженных от поверхности масла. Уровень масла определяется по времени между переданным и отраженным ультразвуковыми сигналами (чем ниже уровень масла, тем больше времени нужно для прохождения сигнала).

Работа датчика построена на обработке ультразвуковых импульсов, отраженных от поверхности масла. Уровень масла определяется по времени между переданным и отраженным ультразвуковыми сигналами (чем ниже уровень масла, тем больше времени нужно для прохождения сигнала).

Сигналы обрабатываются электронным измерительным блоком и вместе с сигналами датчика температуры масла передаются в блок управления двигателем и далее на индикатор панели приборов. С помощью ультразвукового датчика стала возможной графическая индикация уровня масла.

Для контроля уровня масла используются два способа измерений – статический и динамический. Статическое измерение уровня масла производится на стоящем автомобиле и неработающем двигателе. Измерение запускается при включении зажигания. При нем учитывается положение автомобиля (горизонтальное, наклонное). Динамическое измерение осуществляется при движении автомобиля и учитывает обороты двигателя, продольное и поперечное ускорение, температуру двигателя.

Компания BMW применяет на своих автомобилях датчик уровня и состояния масла. Как следует из названия, датчик контролирует не только уровень масло, но и его состояние. Датчик уровня и состояния масла емкостного типа состоит из двух вертикальных конденсаторов. В качестве электродов каждого из конденсаторов используются две вставленные друг в друга металлические трубки. Между электродами находится моторное масло, которое выполняет функцию диэлектрика. Верхний конденсатор измеряет уровень масла, нижний – его состояние.

При снижении уровня масла изменяется емкость верхнего конденсатора, которая преобразуется в цифровой сигнал и передается в блок управления двигателем. По мере работы двигателя изменяются свойства масла (вязкость, диэлектрическая проницаемость), в результате чего изменяется емкость нижнего конденсатора. Для измерения температуры масла в электронный блок датчика встроен температурный датчик. Уровень масла, его температура и качество определяются непрерывно с момента включения зажигания.

С помощью датчика уровня и состояния масла реализована эксплуатация автомобиля по фактическому состоянию, а не по пробегу (сроку) как в большинстве современных автомобилей. Это условие позволяет максимально эффективно использовать моторное масло, а также сократить эксплуатационные затраты.

3 шага к эффективному управлению смазкой

Для многих первым этапом в создании эффективного анализа масла или программы смазки является посещение учебного курса, чтобы понять, что на самом деле означает наилучшая практика. К сожалению, некоторые покидают курс в таком же замешательстве, как и в начале, перегруженные объемом информации, которую необходимо осмыслить, усвоить и применить, чтобы стать организацией мирового уровня. Когда они выходят из класса в последний день обучения, у них в первую очередь возникает фраза: «Куда мы идем дальше?»

Что требуется, так это индивидуальная дорожная карта или проект на месяцы и годы вперед. Документ, который выступает в качестве отправной точки, на основе которой можно оценить текущие сильные и слабые стороны, возможности и угрозы, обеспечивая четкое направление для краткосрочных, среднесрочных и долгосрочных целей, называется обзором анализа смазочных материалов и масел.

Что такое управление смазкой?

Многие люди определяют обзор смазочных материалов как полный список всего оборудования, смазываемого маслом и консистентной смазкой, с рекомендациями по соответствующим продуктам, указанным рядом с каждым компонентом. Хотя не может быть никаких сомнений в том, что выбор правильного продукта для правильного применения имеет решающее значение, хорошая смазка — это гораздо больше, чем просто выбор продукта.

В последние несколько лет наблюдается растущая тенденция к внедрению программ управления смазкой, и эти организации пожинают плоды.

Оценка хранения и обращения с жидкостью является жизненно важным компонентом эффективного исследования смазочных материалов. |

Концепция управления смазкой использует целостный подход к смазке. При таком подходе смазочные материалы рассматриваются не как расходные материалы, которые нужно покупать по самой низкой цене, а как актив, которым нужно управлять и развивать. Этот процесс ухода начинается в тот день, когда смазка поступает на место, и заканчивается в тот день, когда масло сливается с компонента и утилизируется надлежащим образом. При этом необходимо учитывать следующие ключевые области:

Этот процесс ухода начинается в тот день, когда смазка поступает на место, и заканчивается в тот день, когда масло сливается с компонента и утилизируется надлежащим образом. При этом необходимо учитывать следующие ключевые области:

- Стандарты смазочных материалов, консолидация и закупки,

- Хранение смазочных материалов и обращение с ними,

- Методы отбора проб нефти,

- Контроль загрязнения,

- Обучение, повышение квалификации и сертификация,

- Анализ смазки,

- Стандарты и рекомендации по смазке/повторной смазке,

- Управление программой,

- Процедуры и рекомендации,

- Цели и показатели программы,

- Руководства по безопасности и утилизации и лучшие практики, а также

- Непрерывное улучшение.

Чтобы программа управления смазкой была эффективной, необходимо оценить все эти области и, при необходимости, внести улучшения, чтобы привести текущие практики в соответствие с передовыми отраслевыми практиками.

Процесс исследования смазки и анализа масла представляет собой поэтапный подход к оценке сильных и слабых сторон программы смазки завода и намечает курс на постоянное и устойчивое улучшение.

Шаг 1: Обзор программы и диаграмма «паук»

Трудно составить обзор относительно сильных и слабых сторон программы смазывания без полного понимания всех аспектов программы смазывания предприятия. Однако такой обзор является жизненно важным первым шагом в определении того, на чем должны быть сосредоточены краткосрочные и долгосрочные цели. Что требуется, так это средство количественной оценки каждой ключевой области, в то же время предоставляя обзор программы смазки в целом.

Для достижения этих целей используется паутинная диаграмма, иллюстрирующая такие сильные и слабые стороны. Диаграмма паука, названная из-за ее сходства с паутиной, представляет собой инструмент многомерного анализа, который предлагает визуальный обзор сильных и слабых сторон с более подробным анализом каждой проблемной области, изложенной в отчете об исследовании.

Рисунок 1. Диаграмма паука |

В процессе обследования смазочных материалов проводится аудит предприятия, при этом каждая ключевая область смазочных материалов оценивается по шкале от 1 до 10. Затем данные наносятся на диаграмму паука, как показано на рис. 1. При таком подходе баллы варьируются от 1 до 4 требуют немедленного улучшения, баллы от 4 до 7 представляют собой среднее соответствие лучшим отраслевым практикам, а баллы выше 7 означают хорошее соответствие отраслевым стандартам.

В целом, чем полнее паутина, тем лучше соблюдаются передовые методы, а пустые области указывают на необходимость улучшения. Цель постоянного совершенствования должна состоять в том, чтобы сеть ежегодно расширялась, а ежегодные аудиты проводились для измерения результатов постоянного улучшения. Эти улучшения должны продолжаться до тех пор, пока все аспекты управления смазкой не будут оценены в диапазоне 7 и выше.

Шаг 2: Оценка стоимости надежности

Хотя диаграмма «паук» предлагает краткий способ оценки сильных и слабых сторон программы смазывания по сравнению с лучшими отраслевыми практиками, она не учитывает те факторы, которые оказывают наибольшее влияние на затраты на техническое обслуживание оборудования на уровне предприятия.

Например, оценка программы управления смазкой предприятия может указать на недостатки в области анализа смазочных материалов. Однако, если большинство отказов является результатом неадекватного контроля загрязнения, нет смысла пересматривать программу анализа масла без предварительного улучшения чистоты жидкости за счет улучшенных сапунов, уплотнений и фильтрации масла.

В то время как логика может подсказывать улучшение всех слабых сторон, фискальные ограничения, включая бюджеты и кадровые вопросы, требуют поэтапного подхода, который в первую очередь фокусируется на наиболее распространенных и дорогостоящих проблемах. Этот подход часто называют принципом Парето.

Для достижения такой специфики важно выйти за рамки простого снимка завода в целом, разбить процесс аудита на компоненты и/или производственные области и оценить исторические сбои, используя подход с учетом последствий и критичности режимов отказов (FMECA). . Подход FMECA оценивает каждый компонент или группу компонентов и обеспечивает разбивку факторов, которые являются наиболее важными областями для повышения надежности и, следовательно, снижения общих затрат на техническое обслуживание.

В сочетании с этим подходом FMECA следует провести анализ финансовых последствий низкой надежности оборудования для каждого типа компонентов, включая исходные затраты на ремонт, а также другие факторы, включая потери производственных затрат. Пример такого анализа показан в Таблице 1. На основании данных Таблицы 1 первоначальные ресурсы следует сосредоточить на уменьшении загрязнения редукторов влагой в зоне 2. относительно высокая частота отказов означает, что наиболее эффективной стратегией снижения затрат является контроль уровня влажности в этих редукторах.

Оценка затрат на надежность является важной частью всего процесса обследования, поскольку она позволяет определить приоритеты рекомендуемых улучшений на основе их влияния на затраты на техническое обслуживание оборудования.

Этап 3: Разработка программы анализа масла

Анализ масла играет жизненно важную роль в управлении смазкой. Хотя верно то, что анализ масла важен для раннего предупреждения о приближающихся отказах, его роль в комплексной программе управления смазкой гораздо более обширна и значительна.

Например, обследование смазки может указать на необходимость улучшения контроля загрязнения. Но как выявляются проблемы? Как контролируются корректирующие меры по улучшению чистоты жидкости? Ответ — регулярный рутинный анализ масла, независимо от того, проводится ли он на объекте, за его пределами или в комбинации того и другого.

Настройка ключевых показателей эффективности (KPI) для анализа масла — отличное место для начала. Например, оценка чистоты жидкости по стандарту ISO либо в виде комплексной оценки предприятия, либо, что чаще, на основе типа компонента, позволяет измерить текущие уровни чистоты жидкости и ежегодные улучшения. Цель состоит в том, чтобы ежегодно снижать KPI, в данном случае совокупный рейтинг чистоты жидкости по стандарту ISO, до тех пор, пока дальнейшие улучшения не станут невозможными. Другие ключевые показатели эффективности анализа масла включают:

Цель состоит в том, чтобы ежегодно снижать KPI, в данном случае совокупный рейтинг чистоты жидкости по стандарту ISO, до тех пор, пока дальнейшие улучшения не станут невозможными. Другие ключевые показатели эффективности анализа масла включают:

- Уровень влажности композита,

- Количество образцов-исключений, которые показывают высокие скорости износа, и

- Результаты соответствия образцов новым спецификациям масла.

В дополнение к KPI анализа масла данные других технологий мониторинга состояния, таких как анализ вибрации, термография и ультразвук, могут использоваться для многогранного, многомерного механизма обратной связи. В этом сценарии анализ масла и другие инструменты мониторинга состояния являются просто критериями, по которым измеряется успех или неудача управления смазкой.

Местоположение точки отбора проб является важным фактором при реализации программы анализа масла. |

Если анализ масла должен использоваться в качестве показателя управления смазкой, важно, чтобы программа анализа смазочного материала была разработана с учетом этой цели. Таким образом, первоначальный аудит смазки должен проверять каждый критический компонент и давать обратную связь по ключевым проблемным областям. К ним относятся:

- Расположение точки отбора проб,

- Оборудование для отбора проб,

- Процедуры отбора проб,

- Частота дискретизации,

- Выбор сланца для анализа масла и

- Установка соответствующих сигналов тревоги и ограничений.

Хотя этот подход может показаться обескураживающим, он является жизненно важным шагом к тому, чтобы улучшения в других областях управления смазкой можно было оценивать и оценивать на постоянной основе.

Я преподавал курсы по анализу масел и передовым методам управления смазкой в течение нескольких лет, и меня всегда поражало относительное соотношение участников курсов, которые покидают аудиторию с большими планами оживить больную программу смазывания, по сравнению с теми, кто через один-два года дороги, действительно внесены существенные изменения.

Хотя многие понимают, что усовершенствования в таких областях, как хранение смазочных материалов, контроль загрязнения и анализ масла, могут значительно повысить надежность оборудования и снизить общие затраты на техническое обслуживание, им не хватает внимания просто потому, что трудно определить отправную точку. Это также замедляется сложными задачами, необходимыми для улучшения, которые воспринимаются как невыполнимые.

Тем не менее, простая задача проведения всестороннего исследования смазочных материалов может оказаться достаточным для того, чтобы организация встала на путь совершенства в области смазочных материалов, и она станет ориентиром для дальнейшего успеха. Узнайте больше о том, как Noria может помочь в разработке вашей программы анализа смазки или масла.

Ключевые элементы успешной программы смазки – области применения

Говорят, что смазка является источником жизненной силы нашего оборудования. Надлежащая практика смазки включает в себя несколько ключевых элементов.

Надлежащая практика смазки включает в себя несколько ключевых элементов.

Согласно общему правилу специалистов по смазке, более 60 процентов всех механических отказов напрямую связаны с некачественной или неправильной смазкой (1). В исследовании, проведенном Массачусетским технологическим институтом (MIT), было подсчитано, что около 240 миллиардов долларов ежегодно теряются (в различных отраслях промышленности США) из-за простоев и ремонта производственного оборудования, поврежденного из-за плохой смазки (2).

Ежедневно на предприятиях по всему миру смазка добавляется в оборудование с целью предотвращения выхода из строя и сохранения его функций. Проще говоря, цель смазки — преодолеть трение. Если трение является врагом надежности и, в конечном итоге, снижения эксплуатационных расходов, то эффективная программа смазки абсолютно необходима.

Одной из повторяющихся тем, которую Институт Маршалла заметил при проведении оценки технического обслуживания на технологических и производственных предприятиях, является отсутствие лучших в своем классе программ смазки. Даже у компаний, которые считаются лучшими, мы замечаем критические пробелы в их программах смазывания.

Даже у компаний, которые считаются лучшими, мы замечаем критические пробелы в их программах смазывания.

Так как же выглядит эффективная программа смазки? Давайте рассмотрим ключевые элементы, которые, по нашему мнению, необходимы для создания успешной программы.

Философия технического обслуживания предприятия

Философия технического обслуживания должна быть одобрена высшим руководством и поддерживаться всеми ключевыми заинтересованными сторонами, включая разработку, производство и техническое обслуживание. Каждый несет ответственность за надежность техники.

Философия технического обслуживания должна подчеркивать важность технического обслуживания для организации, и в нее должна быть включена ссылка на важность программы смазки для надежности предприятия и оптимизации затрат. Философия технического обслуживания должна описывать цели программы смазки. Цели можно пересматривать ежегодно, чтобы обеспечить постоянное соответствие целям предприятия.

Выбор смазочного материала

Руководство производителя оригинального оборудования (OEM) всегда является первым местом, где можно найти требования к выбору смазочного материала. Во-вторых, крайне важно привлечь представителя поставщика смазочных материалов.

Во-вторых, крайне важно привлечь представителя поставщика смазочных материалов.

Выбранный вами поставщик должен иметь возможность сопоставить рекомендации производителя (OEM) со своими доступными смазочными материалами, маслом и смазками и выбрать подходящий для вашего оборудования. Когда организации не хватает опыта в области смазочных материалов, поставщик может стать отличным источником поддержки.

Хранение смазочных материалов и обращение с ними

Первый шаг к профилактическому обслуживанию ваших смазочных материалов и, в конечном счете, вашего оборудования начинается с надлежащего хранения и обращения с ними на предприятии. Многие предприятия не знают об опасности, которую создают неправильные методы хранения и обращения со смазочными материалами, и о том, к какой неизбежной судьбе это может привести с точки зрения надежности и жизненного цикла оборудования.

Правильная смазка — это не только правильное количество смазки в нужное время и в нужном месте, но и поддержание чистоты, прохлады и правильной идентификации смазочных материалов. Это одна из областей, на которой даже лучшие компании не могут сосредоточиться. Вот несколько советов по правильному хранению и обращению со смазкой:

Это одна из областей, на которой даже лучшие компании не могут сосредоточиться. Вот несколько советов по правильному хранению и обращению со смазкой:

- Проектирование мест хранения смазки : Цель состоит в том, чтобы обеспечить простоту использования и ограничить количество ошибок при обращении. Складские помещения должны быть хорошо освещены и организованы, а также предусматривать условия для бестарного хранения. Также следует выделить место для контейнеров для дозаправки и шприцев для смазки.

- Программа контроля качества : Это необходимо для обеспечения того, чтобы поставлялись правильные масла и смазочные материалы, а чистота поставляемых смазочных материалов соответствовала текущим целевым уровням чистоты частиц и влаги. Также следует проводить проверки, чтобы убедиться, что масла не превысили рекомендуемый срок годности. Наконец, программа контроля качества должна регулярно брать пробы и тестировать масла на загрязнение.

- Маркировка и идентификация : Система маркировки может эффективно гарантировать использование нужного смазочного материала в нужном месте и предотвратить перекрестное загрязнение.

Система маркировки должна быть простой и легко реализуемой.

Система маркировки должна быть простой и легко реализуемой.

Дозаторы для смазочных материалов и хранилище для смазочных шприцов

Хранение контейнеров для раздачи, шприцев для смазки и тряпок является еще одним важным шагом, позволяющим предотвратить попадание загрязняющих веществ в смазочные материалы в результате плохого ухода за ними. Эти инструменты должны иметь свои собственные огнестойкие шкафы для хранения для легкого доступа и организации.

Шприцы для смазки должны храниться в чистом, сухом и контролируемом месте. Это точные инструменты, о которых нужно заботиться соответственно. Обязательна регулярная очистка и проверка исправности!

Диспенсеры для масла должны быть герметичного типа, и следует соблюдать особую осторожность при перекачке масла из контейнера для больших объемов в дозаторы с дозаправкой , чтобы избежать загрязнения. Использование переносных тележек для раздачи смазочных материалов является предпочтительным методом перекачки большого количества масла в машины с большими редукторами и резервуарами. 9. Ответив на эти вопросы, вы начнете свою программу профилактического обслуживания смазочных материалов. Чтобы добиться успеха в программе PM, можно выполнить несколько основных шагов:

9. Ответив на эти вопросы, вы начнете свою программу профилактического обслуживания смазочных материалов. Чтобы добиться успеха в программе PM, можно выполнить несколько основных шагов:

- Руководство OEM является важным источником информации для составления графиков профилактического обслуживания. Раздел руководства по смазке должен описывать места на каждой машине, которые следует смазывать, тип смазочного материала, который следует использовать в каждом месте, количество наносимого смазочного материала и частоту применения смазочных материалов.

- Процедуры смазки желательно планировать в CMMS. Независимо от используемой системы должны быть организованы ежедневные смазочные работы отдела технического обслуживания. Ответственность должна быть возложена на каждую функцию смазки.

- Убедитесь, что используемые смазочные материалы соответствуют рекомендациям OEM по типу жидкости и вязкости. Никогда не отклоняйтесь от этих рекомендаций.

- Для переливания смазочных материалов используйте только чистые контейнеры.

Если возможно, предварительно отфильтруйте смазку по мере ее добавления в систему.

Если возможно, предварительно отфильтруйте смазку по мере ее добавления в систему. - Поддерживайте рекомендуемую температуру системы. Как правило, промышленные системы рассчитаны на наиболее эффективную работу при объемной температуре жидкости 110–130 ° F (43–55 ° C).

- Периодически (не реже одного раза в два месяца) проводить испытания жидкости для определения ее физического и химического состояния. Если замечено изменение внешнего вида, немедленно проверьте жидкость. Необходимо часто проверять содержание воды и рН жидкостей на водной основе. В случае серьезной неисправности проверьте жидкость перед перезапуском системы. Остаточное загрязнение от поломки может вызвать еще одну поломку.

- Замените фильтры, если устройства индикации указывают на засорение элемента или когда анализ жидкости показывает необходимость замены.

- Ведите записи об обслуживании каждой системы, чтобы помочь в определении хороших методов профилактического обслуживания. Записи следует время от времени проверять, чтобы обеспечить их точность и полноту.

- Цветовая и символьная маркировка всех смазочных материалов и точек смазки. Это сведет к минимуму количество ошибок при выполнении процедур PM.

Обучение и образование

Обучение персонала — это ключевой первый шаг в запуске вашей программы по смазке. Операторы и механики, непосредственно отвечающие за смазку, должны пройти соответствующую подготовку, а лица, косвенно участвующие в программе смазки, также должны иметь хотя бы базовое представление о целях программы, основных преимуществах и ее процедурных требованиях.

Создать роль техника по смазке

Лучше всего создать роль техника по смазке. Техник по смазке должен быть умным, опытным, добросовестным, хорошо обученным сотрудником по техническому обслуживанию.

После обучения ваши техники по смазке подтвердят свои знания, пройдя сертификацию в рамках надежной программы сертификации по смазке машин.

Измерения производительности

Чтобы быть уверенным в том, что наша программа смазки эффективна, требуется измерение выбранных параметров и непрерывный анализ данных в течение определенного периода времени. Один из параметров может быть таким простым, как количество отказов из-за плохой смазки или отношение количества отказов, связанных со смазкой, к общему количеству отказов.

Один из параметров может быть таким простым, как количество отказов из-за плохой смазки или отношение количества отказов, связанных со смазкой, к общему количеству отказов.

Еще одним хорошим показателем является планирование операций по смазке. Рассчитайте и запишите коэффициент соблюдения графика. Это количество рабочих заданий по смазке, выполненных в соответствии с графиком. Это говорит нам не только о том, что работа выполняется, но также предоставляет некоторую историю для отслеживания частот применения. Рекомендуется использовать всю эту информацию для начала, а затем отказаться от нее, если все пойдет хорошо.

Постоянное совершенствование

В целях повышения надежности программу смазки следует постоянно пересматривать и улучшать. Это можно сделать в виде ежегодной проверки под руководством инженера по техническому обслуживанию и специалиста по смазке. Тщательный пересмотр каждого графика смазки может производиться каждые три года или в какой-либо другой предопределенный цикл пересмотра. Выбранные графики могут быть распределены таким образом, что треть графиков PM пересматривается ежегодно. История оборудования для рассмотренного оборудования должна быть оценена. Отказы, происходящие в результате плохой смазки, должны быть исследованы, чтобы определить основную причину.

Выбранные графики могут быть распределены таким образом, что треть графиков PM пересматривается ежегодно. История оборудования для рассмотренного оборудования должна быть оценена. Отказы, происходящие в результате плохой смазки, должны быть исследованы, чтобы определить основную причину.

В дополнение к ежегодным проверкам могут проводиться проверки, основанные на событиях, когда оборудование выходит из строя и есть подозрения на смазку. Цель состоит в том, чтобы изучить частоту и методы смазки, чтобы определить способы оптимизации процедуры смазки.

Наконец, программа смазки должна регулярно проверяться, чтобы гарантировать соблюдение программы и достижение поставленных целей. Используя соответствующий процесс аудита или самооценки, у организации будет дорожная карта для рассмотрения и оценки того, где она находится в настоящее время, и где ее внимание должно быть сосредоточено.

В заключение, повышение надежности оборудования должно быть целью любой программы смазки предприятия.

Система маркировки должна быть простой и легко реализуемой.

Система маркировки должна быть простой и легко реализуемой. Если возможно, предварительно отфильтруйте смазку по мере ее добавления в систему.

Если возможно, предварительно отфильтруйте смазку по мере ее добавления в систему.