Турбонаддув

Турбонаддув – способ увеличения мощности двигателя автомобиля за счет увеличения подачи воздуха в цилиндры, не изменяя при этом его (двигателя) объема.

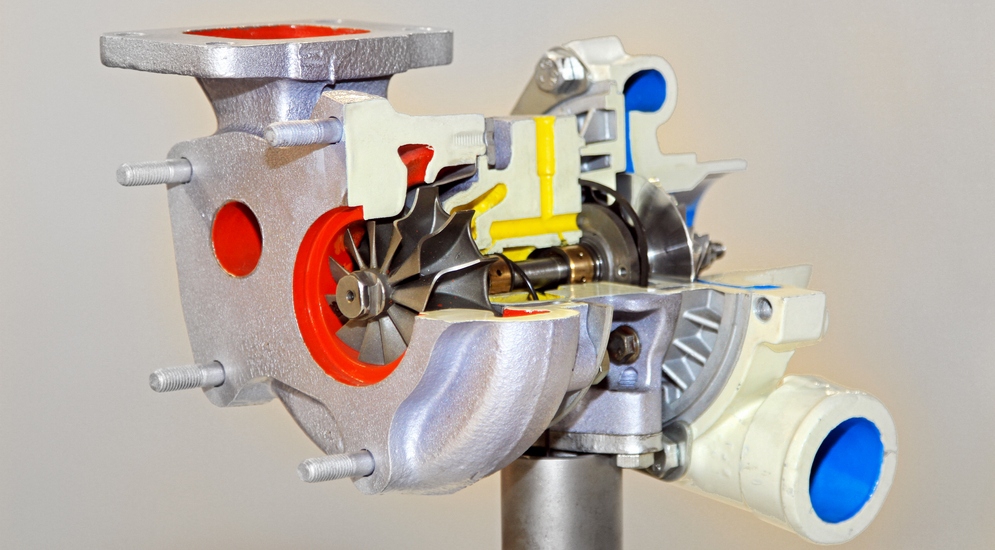

Основной элемент системы – турбокомпрессор, состоящий из турбины и компрессора (нагнетателя). Причем турбина начинает работать как только происходит запуск двигателя, а компрессор только с определенного числа оборотов. Роль обогащения топливо-воздушной смеси кислородом отведена компрессору (нагнетателю). Происходит этот процесс за счет использования энергии отработавших газов. Колеса («крыльчатки») турбины и компрессора закреплены на одном валу. Выхлопные газы через выпускной коллектор попадают в корпус турбины, раскручивая ее колесо, которое в свою очередь раскручивает колесо компрессора, вследствие чего осуществляется всасывание воздуха из атмосферы в компрессор, и уже в нем его сжатие и нагнетение во впускное отверстие.

Так как сжатие воздуха сопровождается его нагревом, что приводит к уменьшению плотности, а как следствие к снижению и эффективности наддува в системах турбоннадува применяется интеркулер – своеобразный «промежуточный радиатор» (между компрессором и цилиндрами) для охлаждения воздуха, подаваемого в цилиндры. Интеркулеры бывают двух видов: воздухо-воздушный и водо-воздушный. В автомобилях преимущественно используются воздухо-воздушные интеркулеры, располагающиеся, как правило, либо фронтально (перепендикулярно продольной оси автомобиля) – обычно пространство перед/под радиатором двигателя, либо горизонтально над двигателем.

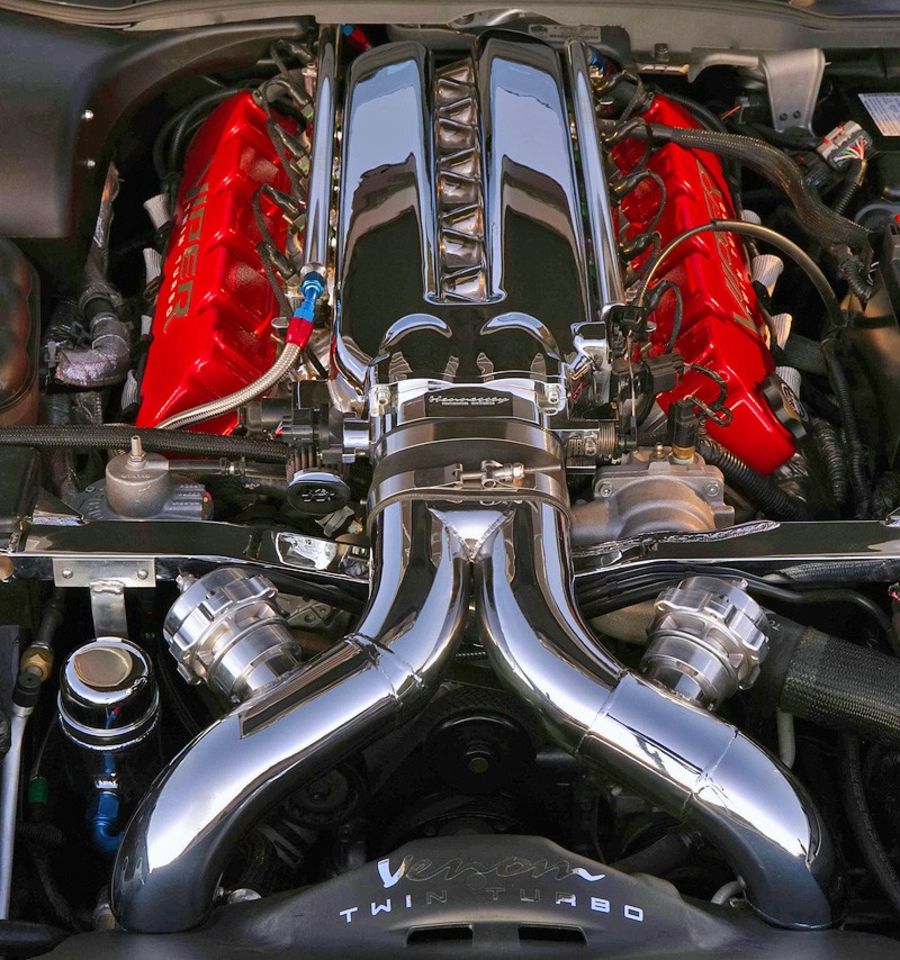

Твин-турбо (би-турбо) – система «сдвоенного» наддува, в которой применяется два турбокомпрессора, то есть две турбины и два компрессора.

5 — литровый 10-цилиндровый TFSI двигатель Audi RS 6.

Фото Audi.

Параллельная система «сдвоенного турбонаддува» (Parallel twin-turbo). Представляет собой конфигурацию турбонаддува, в которой два идентичных турбокомпрессора в равной степени разделяют между собой работу по нагнетанию воздуха в цилиндры. Каждый из них действует на свой ряд цилиндров и функционирует за счет половины отработавших газов двигателя.

Секвентальная система «сдвоенного турбонаддува» (Sequential twin-turbo). В такой конфигурации также два турбокомпрессора – один меньшего размера, другой большего. Работают они последовательно: на низких оборотах двигателя, когда энергии выхлопных газов не хватает для раскрутки колеса большой турбины, работает маленький, на высоких подключается большой.

Турбина с изменяемой геометрией

В настоящее время наряду с системами «сдвоенного турбонаддува» все большее распространение получают системы наддува с изменяемой геометрией, то есть с изменением сечения на входе колеса турбины. Происходит это за счет поворота небольших лопастей вокруг «крыльчатки».

Движение воздуха при закрытых лопастях. |  Движение воздуха при открытых лопастях. |

Турбина с изменяемой геометрией (Вид в разрезе). |  |

Разработка подобных систем наддува, помимо снижения затрат на топливо и выброса вредных веществ в атмосферу, направлена еще и на повышение производительности двигателей – исключения такого явления, как турбо-яма (турбо-лаг), когда на низких оборотах двигателя давления выхлопных газов недостаточно для раскрутки турбины, и только на высоких оборотах двигатель раскрывает свою истинную сущность, обозначенную «шильдиком» «turbo». «На пальцах»…чтобы понять, что такое турбо-яма нужно сесть за руль автомобиля, оснащенным простым турбо-двигателем, проехать какое-то растояние на низкой скорости, а потом «утопить» педаль акселератора (газа) в пол…после небольшой паузы автомобиль довольно резким рывком устремится вперед! Упомянутая выше «небольшая пауза» и есть турбо-яма.

Вернуться в оглавление

Супертурбо: все продвинутые системы наддува

Битурбо, твинтурбо, твинскролл... Наверняка вы давно хотели разложить для себя по полочкам, что как работает и чем отличается. Мы подготовили для вас подробный рассказ о плюсах, минусах и надежности каждой из технологий. Я предельно упростил формулировки, чтобы текст был доступен для понимания широкому кругу читателей. Но для лучшего понимания вопроса рекомендую прочитать мои прошлые публикации о видах наддува и надежности турбомоторов.

Прогресс не стоит на месте, и каждое новое поколение автомобилей должно быть быстрее, экономичнее и мощнее. Часто для повышения мощности используются комбинированные системы наддува, да и «обычные» турбины вовсе не так просты, как кажется на первый взгляд. Каким же образом инженеры научили турбомоторы быть одновременно мощными, эластичными и экономичными? Какие технологии позволяют создавать массовые двигатели с удельной мощностью в 150 л.с. на литр и отличной тягой на низах, и тысячесильных монстров?

«Обычная» турбина

Как я уже писал, турбокомпрессор прост на первый взгляд, но является высокотехнологичным устройством, которое работает в очень жестких условиях. И любое его усложнение сильно сказывается на надежности. Для примера я постараюсь подробнее описать устройство типичного турбокомпрессора без особых усложнений.

Основной частью турбокомпрессора является средний корпус, в нем расположены подшипники скольжения, упорный подшипник и седло уплотнения с кольцами. В самом корпусе есть каналы для прохождения через него масла и охлаждающей жидкости. На совсем старых конструкциях обходились только маслом и для смазки и для охлаждения, но такие турбины не применяются на серийных машинах уже давно. Для предохранения среднего корпуса от воздействия горячих выхлопных газов служит жароотражатель.

В средний корпус устанавливается турбинный вал. Эта деталь не просто вал, конструктивно он соединен с турбинным колесом неразъемным соединением, чаще всего сваркой трением или выполнен из цельного куска металла. Иногда для создания крыльчатки используется керамика-прочности и коррозийной устойчивости лучших конструкционных сталей может не хватать. Сам вал имеет сложную форму, на нем есть утолщение для уплотнения и упорный выступ, а форма цилиндрической части рассчитана с учетом теплового расширения во время работы.

На турбинный вал надевается компрессорное колесо. Оно изготовлено обычно их алюминия и фиксируется на валу гайкой.

Конструкция из среднего корпуса, установленного в него турбинного вала и компрессорного колеса называется картриджем. После сборки этот узел тщательно балансируется, ведь работает он при очень высоких оборотах и малейший дисбаланс быстро выведет его из строя.

Еще турбине нужны две «улитки» — турбинная и компрессорная. Часто они индивидуальны для каждого производителя машин, тогда как центральная часть — картридж и размеры турбинного и компрессорного колеса являются признаками конкретной модели турбины и ее модификации.

Для предохранения от слишком высокого давления наддува используется клапан сброса давления газов, он же вастегейт. Обычно он является частью турбинной улитки и управляется вакуумом. Он закрыт при обычном режиме работы турбины и открывается в случае слишком высокого давления наддува или других проблем в работе мотора, сбрасывая скорость вращения турбины.

А теперь о том, как используют турбины и какие технологии применяют, чтобы достичь самых высоких показателей моторов.

Twin-turbo и Bi-turbo

Чем больше и мощнее мотор, тем больше воздуха нужно подавать в цилиндры. Для этого нужно сделать турбину больше или быстрее. А чем больше размер турбины, тем тяжелее ее крыльчатки и тем инерционнее она получается. При нажатии на педаль газа открывается дроссельная заслонка и больше горючей смеси попадает в цилиндры. Образуется больше выхлопных газов и они раскручивают турбину до более высокой частоты вращения, что, в свою очередь, увеличивает количество подаваемой горючей смеси в цилиндры. Чтобы сократить время раскрутки турбин и сопутствующую им «турбояму», изначально испробовали способы, которые называются твин-турбо и би-турбо.

Это две разные технологии, но маркетологи компаний-производителей внесли немало путаницы. Например, на Maserati Biturbo и Mercedes AMG Biturbo на самом деле используют технологию твин-турбо. Так в чем же разница? Изначально Twin Turbo («турбины-близнецы») называлась технология, при которой выхлопные газы разделялись на два равных потока и распределялись на две одинаковые турбины малого размера. Это позволяло получить лучшее время отклика, а иногда и упростить конструкцию мотора, используя недорогие турбокомпрессоры, что очень актуально для V образных двигателей с выхлопными коллекторами «вниз».

Фото:twin turbo Nissan

Обозначение Biturbo («двойная турбина») же относят к конструкциям, в которых применяются последовательно подключенные ко впуску две турбины-маленькую и большую. Маленькая хорошо работает на малой нагрузке, быстро раскручивается и обеспечивает тягу «на низах», а потом в действие вступает большая турбина, более эффективная на большой нагрузке. Маленькая турбина в этот момент отключается системой дроссельных заслонок.

Преимуществом такой схемы является большая эффективность одной большой турбины на большой нагрузке: она обеспечивает лучшее давление и меньший нагрев воздуха при большом ресурсе. А еще вместо маленького турбокомпрессора можно использовать механический или электронагнетатель. Они нагревают воздух меньше, чем турбокомпрессор, и не инерционны.

Но как же потери мощности, которые нужны для их раскрутки? Потери на их привод при малой нагрузке не так существенны. Но расплатой за улучшение характеристик турбин является усложнение впускной системы, приходится использовать много труб и дроссельные заслонки, переключающие потоки воздуха.

Обе технологии используются до сих пор всеми производителями, но все они значительно удорожают мотор, ведь дорогих турбокомпрессоров становится в два раза больше, а система управления ими — сложнее. Для сильно форсированных моторов альтернативы этим технологиям нет или почти нет. Но иногда можно просто улучшить конструкцию стандартной турбины.

Тонкое управление вастегейтом

Wastegate – это, дословно, «ворота для сброса», то есть перепускной клапан. На первых турбинах вастегейт работает очень просто: когда давление на впуске преодолевало натяжение пружины, он открывался, стравливал газы и давление падало. Позже систему усложнили: теперь его открытием руководила не только разница давлений, но и электроника, учитывающая множество параметров — обогащение смеси, режим движения, температуру, детонацию и умеющую избегать нежелательных режимов работы самой турбины. Но управлялся он точно так же — пневматикой. Когда нужно было сбросить давление, клапан просто открывался.

Получить качественный скачок характеристик позволяла плавная регулировка степени открытия перепускного клапана. В этом случае турбина может чаще работать с максимальной отдачей, даже при малых оборотах, а на средних нагрузках уже вступает в действие регулирование и в опасные режимы турбина не переходит.

К сожалению, такой способ сложнее. Для его реализации потребовалось разместить электропривод регулировки рядом с турбиной, что понизило ее надежность: электронике приходится работать в очень жестких условиях, при высокой температуре и высокой вибрации. Но улучшение характеристик стоит того и почти все современные турбины высокофорсированных небольших моторов имеют такую конструкцию.

Более эффективное турбинное колесо. Twinscroll

В поисках повышения эффективности одиночной турбины конструкторская мысль придумала способ, который позволял увеличить эффективность работы турбины и на малых и на больших нагрузках. Турбинное колесо, на которое воздействуют выхлопные газы, разделили на две части, отсюда и название технологии – twin scroll (“двойная улитка”), одна часть турбины более эффективна на большой нагрузке, а другая — на малой, но раскручивают они одно и то же компрессорное колесо на общем валу. Турбина получается не намного сложнее, но несколько эффективнее.

В сочетании с подводом выхлопных газов к разным частям «улитки» от разных групп цилиндров и точной настройки это позволяет получить неплохую прибавку производительности без ухудшения характеристик в зоне малых оборотов. Конечно, такая турбина не даст максимальной возможной мощности, но зато такой мотор будет тяговитее и на практике удобнее и быстрее.

Более эффективное турбинное колесо – турбины с изменяемой геометрией

В твин-скролл турбине выхлопные газы разделяются на два потока и один всегда работает с меньшей эффективностью, чем возможно. Но есть и другой способ! Можно регулировать направляющий аппарат турбинного колеса, и выхлопные газы будут работать всегда с максимальной эффективностью. Все это требует весьма сложной механической системы, расположенной в самой горячей части турбины-на выхлопной «улитке». И сложного механизма управления.

Геометрию впускного канала турбины изменяют с помощью направляющих лопаток. На малых оборотах, когда давление выхлопных газов малое, лопатки, поворачиваясь, сужают канал. Через узкое отверстие газы проходят с более высокой скоростью, обеспечивая быструю раскрутку турбины. Когда обороты мотора растут, лопатки пропорционально растущему давлению газов расширяют отверстие, и скорость вращения турбины остается стабильной.

Сначала такие устройства стали применять на турбинах для дизельных моторов — у них ниже температура выхлопных газов, а значит и условие работы тонкой механики лучше. Постепенно технология появилась на в турбинах для бензиновых моторов. Усложнилась и система управления. Вместо изначальной пневматики (как и в случае с вастгейтом), управлять направляющими лопатками стал шаговый электромоторчик.

Резкое усложнение турбины сказывается и на ее стоимости и на ее надежности. Но в высокофорсированных дизельных моторах отказаться от такого эффективного способа сложно, а простое умножение числа турбин не позволяет добиться такого же эффекта. А в мире бензиновых моторов эта технология все еще используется не так уж часто.

Улучшение механики турбин

Подшипники качения (с шариками) имеют намного лучшие характеристики, чем подшипники скольжения (с маслом) — это практически аксиома. Они позволяют уменьшить трение, а значит сделать вращение турбины легким, уменьшить массу вала, снизить зависимость от давления масла. Но высокоточные и очень «выносливые» подшипники качения для огромных скоростей вращения и температур массово стали применять сравнительно недавно.

Турбины на керамических (а не металлических) подшипниках качения надежнее и долговечнее, они не боятся потери давления масла и остановок, менее чувствительны к вибрациям и перегреву. Разумеется, они дороже турбин прошлого поколения, и серийные модели машин с ними появились только недавно, но в автоспорте их возможности оценили уже давно. Например турбины IHI VF серии или Garrett GTxxR/RS применяются на тюнинговых машинах уже много лет.

В заключение

Постепенно новые технологии дешевеют и внедряются на все более массовых машинах. Для последнего поколения моторов почти обязательным атрибутом стало электронное регулирование работы турбины. Все чаще применяются twinscroll-варианты. На больших V образных моторах почти всегда используют технологию twin-turbo, но и турбины при этом не простые, а использующие весь необходимый арсенал новых технологий изготовления.

В сочетании с прямым впрыском топлива это позволяет создавать моторы, характеристики которых еще лет десять назад сочли бы фантастическими — при мощности в 400-500 лошадиных сил они довольствуются 95-м бензином, да и его «едят» не сильно больше, чем малолитражки недавнего прошлого. Что же до надежности современных моторов, то об этом я уже рассказывал в другой статье, ведь в технике ничто не дается просто так.

<a href=»http://polldaddy.com/poll/8537901/»>Считаете ли Вы системы Twin и Bi турбонаддува достаточно отлаженной для установки в массовые машины?</a>

Читайте также

Последовательный наддув Bi-turbo

Последовательный наддув Bi-turbo — схема наддува двумя турбинами, включающимися в работу по очереди, друг за другом.

ДвигательТурбонаддув – это тип наддува, использующий энергию выхлопных газов для нагнетания воздуха в цилиндры мотора. Этот принцип был запатентован в 1911 году швейцарцем Альфредом Бюхи в патентном ведомстве США. Не смотря на то, что прообразы турбин были разработанны еще в конце XIX века, все же массовое использование этой схемы началось лишь 70-х годах прошлого века. И хотя все системы автомобиля постоянно совершенствуются, механические нагнетатели, разработанные более века назад, не отступают. Уменьшаются допуски при производстве, увеличивается точность изготовления, используются более технологичные материалы и сплавы (например на Ниссан Скайлайн GT-R 34 версии N1 лопасти нагнетателей делали керамическими), так что потенциал турбо нагнетателей еще далеко не исчерпан.

Различия между bi-turbo и twin-turbo и путаница в понятиях

Зачастую даже опытные и подкованные не только теоретически, но и практически люди, считают, что twin-turbo (твин-турбо) и bi-turbo (би-турбо) – лишь варианты названия одной и той же схемы наддувных двигателей с двумя турбинами. Так сказать коммерческие названия, как с наименованиями систем полного привода разными производителями (у тех же немецких производителей: quattro – от Ауди, 4matic – Мерседеса, имеют одну суть – полный привод). В подтверждение же названий наддува приводят примеры Мицубиси 3000GT в версии VR-4 несет на двигателе надпись «твин-турбо», там V6 и две турбины, каждая питает свои 3 цилиндра и имеет выход в общий коллектор, такая же схема на Ауди моделей S4 или Allroad с 2,7 литра под капотом несет название би-турбо. Но название не всегда отображает схему работы турбин (параллельное или последовательное, оно же секвентальное. Так же в подтверждение приводят известный в кругах японоводов 2JZ-GTE, устанавливаемый в том числе и на Toyota Supra, ставшие известными после фильма «Форсаж», в котором главный герой управляя ярко-красной машиной, «сделал» Феррари. Рядный шестицилиндровый двигатель там то же несет надпись твин-турбо, а турбины там работают по своему алгоритму, включением и выключением которых заведуют специальные перепускные клапана (последовательно-параллельная схема). Субару Легаси В4 — там две турбины, и работают они секвентально: на низких оборотах работает одна – маленькая турбина, на высоких к ней подключается вторая — большая. Можно еще поспорить с применением таких терминов как твинскрол, даунсазинг, но не будем уходить от основной темы.

Названиями этих систем породили популярное заблуждение, корни которого идут из словообразования. twin – с английского — двойня или близнец, т.е. одинаковые механизмы наддува, нагнетатели (или как говорят в среде гонщиков – «улитки», подразумевая похожесть этих агрегатов с одноименными слизняками), в то время как с немецкого би-турбо – это система с двумя турбинами. Получается что твин-турбо на автомобиле японского производства, в котором традиционно используются английские термины для названий, в то время как немецкие автопроизводели пользуются названиями на родном для них языке. Потому на какой-нибудь Тойоте Супра вы не встретите шильдика «би-турбо», а на Мерседес-Бенц – «твин»…

Последовательный наддув Bi-turbo и его преимущества

Би-турбо (bi-turbo) – она же секвентальный или последовательный наддув, т.е. система наддува двигателя внутреннего сгорания, которая состоит из двух последовательно включаемых в работу турбин. В такой системе применяют две турбины, одну меньшего размера другую большого. Это сделано для того, чтобы маленькая турбина, которая раскручивается значительно быстрее, вступая в работу первой, обеспечивает хорошую тягу на более низких оборотах, затем, при достижении более высоких оборотов двигателя, раскручивается вторая , большая турбина, и нагнетает гораздо больший объем воздуха. Такая схема во-первых уменьшает так называемый турболаг (или турбояму – т.е. движение автомобиля с выключенными нагнетателями), образуя более ровную динамическую характеристику машины, без излишнего рывка, свойственного схемам с одной большой турбиной или системам с несколькими одновременно включающимися нагнетателями, во-вторых делается возможным применение больших нагнетателей на моторах, применяемых в машинах используемых не только для гонок по трекам, но и оставляя возможность езды по дорогам общественного пользования, когда отсутствует возможность, а зачастую и необходимость поддерживать высокие обороты двигателя. Не стоит забывать и о том, что излишняя мощность в условиях города – крайне опасный фактор, так как при динамике подготовленного автомобиля возникает не только большая вероятность «догнать» соседнюю, как правило менее динамичную машину, находящуюся рядом в потоке, как и при торможении чаще смотреть назад, т.к. характеристики тормозов у гражданских автомобилей то же уступают спортивным.

Системы турбонаддува могут устанавливаются как на бензиновых, так и на дизельных агрегатах. На первых использование турбонаддува сопровождается появлением риска детонации вследствие резкого возрастания количества оборотов. Также, в результате более высокой температуры выхлопа сама система турбонаддува нагревается, что требует дополнительного ее охлаждения. На дизельных же агрегатах турбонаддув не имеет таких проблем. Там степень сжатия намного больше, а обороты коленвала ниже. В результате адиабатного расширения, температура выхлопа у бензиновых двигателей составляет 1000 градусов, а дизельных моторов гораздо меньше — 600. Поэтому применение турбонаддува на дизельных агрегатах является более простым и эффективным.

Проблема в том, что ротор турбокомпрессора нельзя сделать большим- чем больше диаметр турбины, тем выше ее момент инерции. Стало быть, даже если водитель при разгоне более резко нажмет на педаль акселератора, быстрого ускорения как у атмосферного двигателя, он не получит, потому что придется подождать не только, пока коленвал двигателя, но затем и крыльчатка турбины наберут соответствующие обороты. Значит, турбину следует сделать меньше по диаметру. Но поступление воздуха так же зависит от окружной скорости лопаток, которая тем меньше, чем меньше диаметр ротора: увеличение оборотов упирается в ограничение по предельным нагрузкам используемых материалов.

Интересные факты о последовательном наддуве Bi-turbo

Помимо последовательного наддува Bi-turbo в автомобилях применяются и более сложные схемы с большим количеством нагнетателей. К примеру, в нашумевшем Бугатти Вейрон, для получения мощности в 1001 лошадиную силу на двигателе стоит 4 турбонагнетателя.

Битурбо и твинтурбо. В чем разница, какие отличия?

Твинтурбо и битурбо в чем разница и какие отличия

Вы не раз слышали названия твинтурбо (twinturbo) и битурбо (biturbo), но в чем же разница? А разницы на самом деле никакой! Твин-турбо и Би-Турбо – это все маркетинговые уловки и различные названия для одной и той же системы турбонаддува. Кстати, почитайте полезную статью Кости Неклюдина о плюсах и минусах различных систем турбонаддува

Вопреки убеждениям некоторых «экспертов» название системы битурбо или твинтурбо не отображают схему работы турбины – параллельную или последовательную (секвентальную).

Например, у автомобиля Mitsubishi 3000 VR-4 система турбонаддува носит название TwinTurbo (твинтурбо). В автомобиле стоит двигатель V6 и у него две турбины, каждая из которых использует энергию выхлопных газов из своих трех цилиндров, но задувают они в один общий впускной коллектор. У, например, немецких автомобилей есть схожие по рабочему принципу системы, но называются они не твинтурбо (twinturbo), а БиТурбо (BiTurbo).

На автомобиле Toyota Supra с рядной шестеркой установлены две турбины, система турбонаддува называется TwinTurbo (твинтурбо), но работают они в особой последовательности, включаясь и выключаясь с помощью специальных перепускных клапанов.

На автомобиле Subaru B4 тоже стоят две турбины, но работают они последовательно: на низких оборотах дует маленькая турбина, а на высоких, когда та не справляется, подключается вторая турбина большего размера.

Давайте теперь по порядку разберем обе системы би-турбо (biturbo) и твинтурбо (twinturbo), а точнее, что о них пишут в «этих ваших интернетах»:

Би-турбо (biturbo) – система турбонаддува, представляющая собой две последовательно включаемых в работу турбин. В системе битурбо используют две турбины, одну малого размера, а вторую большего размера. Маленькая турбина раскручивается быстрее, но на высоких оборотах двигателя маленькая турбина не может справиться с компрессией воздуха и созданием нужного давления. Тогда подключается большая турбина, добавляющая мощный заряд сжатого воздуха. Следовательно, минимизируется задержка (или турболаг), образуется ровная разгонная динамика. Системы битурбо весьма не дешевое удовольствие и обычно устанавливаются на автомобили высокого класса.

Система битурбо (bitrubo) может быть установлена как на двигатель V6, где каждая турбина будет установлена со своей стороны, но с общим впуском. Либо на рядном моторе, где установка турбины осуществляется по цилиндрам (напр, 2 для малой и 2 для больщой турбины), так и секвентально, когда на выпускном коллекторе сначала устанавливается большая трубина, а потом маленькая.

Твин-турбо (twinturbo) – данная система отличается от би-турбо тем, что нацелена не на снижения турбо-лага или выравнивание разгонной динамики, а на увеличение производительности. В системах твинтурбо (twinturbo) применяются две одинаковые турбины, соответственно производительность такой системы турбонаддува эффективней, чем системы с одной турбиной. К тому же, если применить 2 небольших турбины, схожих по производительности с одной большой, то можно снизить нежелаемый турболаг. Но это не значит, что никто не использует две больших турбины. Например, в серьезном драге могут использоваться две больших турбины для еще большей производительности. Система твин-турбо может работать как на V-образных моторах, так и на рядных. Последовательность включения турбин может варьироваться, как и на битурбо системах.

А вообще для еще большего веселья никто вам не мешает воткнуть сразу 3 (!) турбины или более. Цель преследуется такая же, как и для твинтурбо. Должен заметить, что такое зачастую применяется в драг рейсинге и никогда на серийных автомобилях.

Кстати, почитайте полезную статью Кости Неклюдина о плюсах и минусах различных систем турбонаддува

Любите турбо или у вас автомобиль с турбонаддувом? Тогда вступайте в нашу группу!

Учимся различать битурбо двигатели от твин турбо, чем они похожи и какие основные отличия

Сегодня расскажу, чем отличаются битурбированные двигатели и моторы с twin-турбо, для чего они нужны и почему многие люди их путают. Не будут углубляться в дебри терминологии и технологии, рассмотрим основные понятия, объясню на пальцах.

Зачем они нужны

Начнем с назначения, ведь есть уже турбомоторы, зачем придумывать что-то другое, тем более с разными названиями и путать простых автовладельцев? Все просто. Вспомните, когда обсуждались турбированные двигатели, упоминалась одна серьезная проблема – турбояма. Это потеря мощности при резком нажатии на акселератор при малых оборотах мотора. Кому интересно – почитайте, ссылка выше.

Для устранения этого недостатка, была разработана система с двумя турбинами – двойной турбонаддув. Когда устанавливается два турбонагнетателя, способные работать на разных режимах ДВС, на низких оборотах, средних и высоких. Одна вступает в работу на малых, низкой скорости выхлопных газов достаточно ей, чтобы выйти на свою максимальную мощность. Вторая включается на средних и высоких оборотах мотора.

На некоторых автомобилях роль первой турбины может играть компрессор. В чем разница между ним и турбокомпрессором подробно рассказывалось в отдельной статье, рекомендую почитать. Так вот, он нагнетает воздух в цилиндры при низких оборотах двигателя, а турбонагнетатель включается в работу на высоких. Так выравнивается полка мощности турбомотора, сглаживается турбояма.

Хочется отметить, что битурбомотор бывает в бензиновом и дизельном исполнении. Именно битурбированный дизель стал первопроходцем в этой технологии. Затем она перекачивал на бензиновые двигатели

В чем отличия битурбо от твинтурбо

Не только в названии. Кстати, из названия появляются первые различия. Они в конструкции этих систем. Приставка «Би» на английском означает «двойной», набор из двух элементов. В нашем случае – турбокомпрессоров.

Twin – близнец, перевод с английского языка. В нашем случае используются абсолютно одинаковые турбины. Их геометрические размеры, производительность идентичны. Что в первом случае, что во втором это двойной турбонаддув.

По принципу работу

Только двигатели битурбо используют две разные по производительности и размерам турбины. Одна предназначена для работы на низких оборотах мотора, а вторая на средних и высоких. При малых нагрузках силового агрегата, скорость отработанных газов низкая. Её будет достаточно, чтобы раскрутить крыльчатку маленького турбонагнетателя. Он выходит на номинальную производительность, нагнетая воздух в цилиндры. Силовой агрегат получает динамику и «не тупит» при разгоне.

С повышением оборотов двигателя, скорость выхлопных газов увеличивается. Маленькая турбинка не может обеспечить достаточным количеством воздуха цилиндры. В работу включается вторая. Через систему перепускных клапанов, отработанные газы начинают раскручивать большой турбонагнетатель, маленький отключается. Его производительности достаточно, чтобы дать необходимую мощность мотору в таком режиме.

Система твин-турбо использует две одинаковые турбины. Их применяют как для увеличения мощности, так и разделения потоков сжатого воздуха в разные цилиндры. Часто можно ее встретить в V-образных двигателях, на каждую головку свой турбонагнетатель.

Кроме этого, применяют для сглаживания турбоямы два турбонагнетателя меньшего размера. Их меньшая инерционность позволяет «раскручиваться» с самых «низов» ДВС. Их холодные части соединены в единый коллектор. По отдельности они имеют небольшую производительность, а параллельно – удвоенную. Такие твин-турбо системы называются параллельные.

Следующая разновидность – последовательный twin turbo. Это когда два одинаковых турбоагрегаты соединены последовательно, как по ходу движения выхлопных газов, так и по холодному воздуху. Этот вариант еще называют секвентальной турбосистемой.

Подобные схемы включения могут применяться как в двигателях битурбо, так и твин-турбо. По этому признаку они похожи, отличить их невозможно.

Недостатки Biturbo

- Дороговизна конструкции, сложность;

- Снижение надежности;

- Высокая стоимость обслуживания и ремонта.

Из минусов битурбированных двигателей можно выделить сложность и дороговизну конструкции. Нелегко соединить в параллельную работу две турбины разного размера, синхронизировать их.

Кроме этого в подобных конструкциях применяются дополнительные клапаны управления – это заслонки, сервоприводы. Все это повышает стоимость битурбо двигателей.

Наличие дополнительных систем управления, оборудования, увеличивает цену обслуживания и ремонта. Снижается надежность, так как перепускные клапана, например, могут заклинивать и т.д.

Twin-турбо этих проблем частично лишено, если оно применяется в классической компоновке – параллельно. В таком случае нет дополнительного оборудования, просто две одинаковые турбины работают совместно. Да, есть определенные сложности, но их меньше, чем в битурбо.

Вывод

В сети часто встречается подмена этих понятий. На многих сайтах, даже профильных, эти два типа двойного турбонаддува путают. Либо по незнанию, либо они просто так перемешались в современном мире, что их перестали отличать.

Чтобы прервать этот порочный круг, вы должны запомнить основное различие между двигателями битурбо и twin турбо:

Biturbo – система, в которой используется две разные по размерам и производительности турбины, в твин турбо – идентичные турбонагнетатели, абсолютно одинаковые.

Схемы присоединения могут совпадать, по этому признаку их делить нельзя, различий нет. Битурбированные системы могут быть как параллельного включения, так и последовательного. Это же касается твин-турбо.

Но последний тип двойного турбонаддува считается более простым, значит дешевым в конструкции, обслуживании и более надежным, чем битурбо двигатели. В турбомоторах могут применяться твин-скролл турбины, но это тема отдельного разбора. Если вам это будет интересно, я подробно разберу в другом обзоре.

Всем удачи на дорогах.

Диагностика промышленной газовой турбины последовательного сгорания

MSc Final Assignment

Поскольку ожидается, что спрос на электроэнергию от отдельных электростанций будет все больше колебаться из-за растущей доли возобновляемых источников энергии, таких как энергия ветра, операторам крупных газотурбинных электростанций с комбинированным циклом придется иметь дело с увеличивающимися колебаниями нагрузки и быстрыми изменениями нагрузки. Чтобы поддерживать надежность и доступность установок, полезно точно отслеживать производительность установки, сравнивая фактические данные цикла с моделью базового случая.Этот проект магистерской диссертации является частью исследовательского проекта для Electrabel NL, направленного на повышение гибкости и надежности электростанции Maxima, завода ALSTOM GTCC, недавно построенного в Лелистаде, Нидерланды, для Electrabel. В основе установки лежит GT26, газовая турбина последовательного сгорания, обеспечивающая мощность на валу 290 МВт при базовой нагрузке.

Завод находится в промышленной эксплуатации около года и прошел два технического обслуживания, так называемый A- и B-осмотр. Цель этого проекта MSc — указать на изменения в характеристиках газовой турбины из-за: 1) серьезной проверки B и 2) ухудшения характеристик в результате почти непрерывной работы в течение года.Для этого студент должен сравнить состояние машины минимум в 3 момента времени, а именно сразу после первого ввода в эксплуатацию в октябре 2010 года, непосредственно перед основной проверкой B и сразу после проверки B. Инструмент, используемый для оценки состояния машины, — это GSP, программный инструмент для моделирования производительности на основе компонентов. Базовая модель GT26 уже разработана и находится в распоряжении студентов. Вся информация, собранная в ходе проекта, должна обрабатываться с соблюдением строгой конфиденциальности, поэтому студент должен подписать соглашение о конфиденциальности.

Студент выполняет следующие задания:

— Литературное исследование

— Обзор всех измерений, используемых для оценки состояния; изучение существующей модели GT26 (в GSP) и расчетных листов Excel

— Обширный анализ чувствительности существующей модели

— Изучение измерений состояния сразу после ввода в эксплуатацию в 2010 году, а также непосредственно перед и после B-инспекции

— Диагностика: использование GSP ( включая диагностический инструмент), чтобы указать на мутации в характеристиках машины

— Статистический анализ: изучить влияние неопределенности измерения на результаты диагностики

— Использование альтернативного программного обеспечения для моделирования производительности GasTurb для получения «второго мнения»

— Исследование других вопросов исследования, поставленных производственный / технологический отдел завода Maxima

(предварительно)

— Написать отчет

Руководители:

Ir.Сованд Бокстин, аспирант, Electrabel / TUDelft

Д-р Рене Печник, доцент TUDelft

Prof. ir. Йос ван Buijtenen, профессор TUDelft, менеджер, Electrabel

Барт Шат, Maxima Plant Operations

Литература:

[1] Характеристики газовой турбины P.P. Уолш, П. Флетчер, второе издание 2004 г.

[2] GSP, типовая объектно-ориентированная среда моделирования газовых турбин Wilfried P.J. Visser, Michael J.

Broomhead Proceedings of the ASME TURBO EXPO 2000 Munich, Germany

[3] Опыт использования GSP в качестве инструмента анализа газового тракта W.P.J. Visser, M. Oostveen, H. Pieters, E. van Dorp

Протоколы ASME TURBO EXPO 2006

[4] КОРРЕКЦИЯ ПАРАМЕТРОВ ГАЗОВОЙ ТУРБИНЫ НА МОДЕЛИ Joachim Kurzke Протоколы

ASME TURBO EXPO 2003 Концепция

[5] проверенный путь к сверхнизкому уровню выбросов, высокой эффективности и гибкости Феликс

Гете, Яан Хеллат, Питер Флор Материалы выставки ASME Turbo Expo 2007

Диагностика промышленной газовой турбины последовательного сгорания

MSc Final Assignment

Поскольку ожидается, что спрос на электроэнергию от отдельных электростанций будет все больше колебаться из-за растущей доли возобновляемых источников энергии, таких как энергия ветра, операторам крупных газотурбинных электростанций с комбинированным циклом придется иметь дело с увеличивающимися колебаниями нагрузки и быстрыми изменениями нагрузки. Чтобы поддерживать надежность и доступность установок, полезно точно отслеживать производительность установки, сравнивая фактические данные цикла с моделью базового случая.Этот проект магистерской диссертации является частью исследовательского проекта для Electrabel NL, направленного на повышение гибкости и надежности электростанции Maxima, завода ALSTOM GTCC, недавно построенного в Лелистаде, Нидерланды, для Electrabel. В основе установки лежит GT26, газовая турбина последовательного сгорания, обеспечивающая мощность на валу 290 МВт при базовой нагрузке.

Завод находится в промышленной эксплуатации около года и прошел два технического обслуживания, так называемый A- и B-осмотр. Цель этого проекта MSc — указать на изменения в характеристиках газовой турбины из-за: 1) серьезной проверки B и 2) ухудшения характеристик в результате почти непрерывной работы в течение года.Для этого студент должен сравнить состояние машины минимум в 3 момента времени, а именно сразу после первого ввода в эксплуатацию в октябре 2010 года, непосредственно перед основной проверкой B и сразу после проверки B. Инструмент, используемый для оценки состояния машины, — это GSP, программный инструмент для моделирования производительности на основе компонентов. Базовая модель GT26 уже разработана и находится в распоряжении студентов. Вся информация, собранная в ходе проекта, должна обрабатываться с соблюдением строгой конфиденциальности, поэтому студент должен подписать соглашение о конфиденциальности.

Студент выполняет следующие задания:

— Литературное исследование

— Обзор всех измерений, используемых для оценки состояния; изучение существующей модели GT26 (в GSP) и расчетных листов Excel

— Обширный анализ чувствительности существующей модели

— Изучение измерений состояния сразу после ввода в эксплуатацию в 2010 году, а также непосредственно перед и после B-инспекции

— Диагностика: использование GSP ( включая диагностический инструмент), чтобы указать на мутации в характеристиках машины

— Статистический анализ: изучить влияние неопределенности измерения на результаты диагностики

— Использование альтернативного программного обеспечения для моделирования производительности GasTurb для получения «второго мнения»

— Исследование других вопросов исследования, поставленных производственный / технологический отдел завода Maxima

(предварительно)

— Написать отчет

Руководители:

Ir.Сованд Бокстин, аспирант, Electrabel / TUDelft

Д-р Рене Печник, доцент TUDelft

Prof. ir. Йос ван Buijtenen, профессор TUDelft, менеджер, Electrabel

Барт Шат, Maxima Plant Operations

Литература:

[1] Характеристики газовой турбины P.P. Уолш, П. Флетчер, второе издание 2004 г.

[2] GSP, типовая объектно-ориентированная среда моделирования газовых турбин Wilfried P.J. Visser, Michael J.

Broomhead Proceedings of the ASME TURBO EXPO 2000 Munich, Germany

[3] Опыт использования GSP в качестве инструмента анализа газового тракта W.P.J. Visser, M. Oostveen, H. Pieters, E. van Dorp

Протоколы ASME TURBO EXPO 2006

[4] КОРРЕКЦИЯ ПАРАМЕТРОВ ГАЗОВОЙ ТУРБИНЫ НА МОДЕЛИ Joachim Kurzke Протоколы

ASME TURBO EXPO 2003 Концепция

[5] проверенный путь к сверхнизкому уровню выбросов, высокой эффективности и гибкости Феликс

Гете, Яан Хеллат, Питер Флор Материалы выставки ASME Turbo Expo 2007

Турбина | Британника

Турбина , любое из различных устройств, преобразующих энергию потока жидкости в механическую энергию. Преобразование обычно осуществляется путем пропускания жидкости через систему стационарных каналов или лопастей, которые чередуются с каналами, состоящими из лопастей, похожих на ребра, прикрепленных к ротору. Путем организации потока так, чтобы на лопасти ротора действовала тангенциальная сила или крутящий момент, ротор вращался, и работа извлекалась.

Ветряные турбины возле Техачапи, Калифорния. © Greg Randles / Shutterstock.comТурбины можно разделить на четыре основных типа в зависимости от используемых жидкостей: вода, пар, газ и ветер. Хотя одни и те же принципы применимы ко всем турбинам, их конкретные конструкции достаточно различаются, чтобы заслужить отдельное описание.

Гидравлическая турбина использует потенциальную энергию, возникающую в результате разницы в высоте между верхним водным резервуаром и уровнем воды на выходе из турбины (отводом) для преобразования этого так называемого напора в работу.Водяные турбины — современные преемники простых водяных колес, которым около 2000 лет. Сегодня гидротурбины в основном используются для производства электроэнергии.

Однако наибольшее количество электроэнергии вырабатывается паровыми турбинами, соединенными с электрогенераторами. Турбины приводятся в действие паром, вырабатываемым либо в генераторе, работающем на ископаемом топливе, либо в атомном генераторе. Энергию, которую можно извлечь из пара, удобно выражать через изменение энтальпии в турбине.Энтальпия отражает как тепловую, так и механическую энергию в процессе потока и определяется как сумма внутренней тепловой энергии и произведение давления на объем. Доступное изменение энтальпии через паровую турбину увеличивается с увеличением температуры и давления парогенератора и с уменьшением давления на выходе из турбины.

Получите эксклюзивный доступ к контенту нашего 1768 First Edition с подпиской. Подпишитесь сегодняДля газовых турбин энергия, извлеченная из текучей среды, также может быть выражена в единицах изменения энтальпии, которое для газа почти пропорционально перепаду температуры в турбине.В газовых турбинах рабочим телом является воздух, смешанный с газообразными продуктами сгорания. Большинство газотурбинных двигателей включает, по крайней мере, компрессор, камеру сгорания и турбину. Обычно они монтируются как единое целое и работают как законченный первичный двигатель в так называемом открытом цикле, когда воздух всасывается из атмосферы, а продукты сгорания, наконец, снова выбрасываются в атмосферу. Поскольку успешная работа зависит от интеграции всех компонентов, важно рассматривать устройство в целом, которое на самом деле является двигателем внутреннего сгорания, а не только турбиной.По этой причине газовые турбины рассматриваются в статье двигатель внутреннего сгорания.

Энергия ветра может быть извлечена ветровой турбиной для производства электроэнергии или для откачки воды из скважин. Ветряные турбины являются преемниками ветряных мельниц, которые были важным источником энергии с позднего средневековья до 19 века.

Фред ЛэндисВодяные турбины обычно делятся на две категории: (1) импульсные турбины, используемые для высокого напора воды и низкого расхода, и (2) реакционные турбины, обычно применяемые для напора ниже примерно 450 метров и среднего или высокого расхода.Эти два класса включают в себя основные типы, обычно используемые, а именно импульсные турбины Пелтона и реактивные турбины типа Фрэнсис, пропеллер, Каплана и Дериаза. Турбины могут иметь горизонтальный или, чаще, вертикальный вал. Для каждого типа возможны широкие вариации конструкции для соответствия конкретным местным гидравлическим условиям. Сегодня большинство гидравлических турбин используются для выработки электроэнергии на гидроэлектростанциях.

Импульсные турбины

В импульсной турбине потенциальная энергия или напор воды сначала преобразуется в кинетическую энергию путем выпуска воды через сопло тщательно продуманной формы.Струя, выбрасываемая в воздух, направляется на изогнутые лопатки, закрепленные на периферии рабочего колеса, для извлечения энергии воды и преобразования ее в полезную работу.

Современные импульсные турбины основаны на конструкции, запатентованной в 1889 году американским инженером Лестером Алленом Пелтоном. Свободная водная струя попадает в лопасти турбины по касательной. Каждый ковш имеет высокий центральный гребень, так что поток разделяется, оставляя желоб с обеих сторон. Колеса Пелтона подходят для высоких напоров, обычно выше 450 метров при относительно низком расходе воды.Для максимальной эффективности скорость конца рабочего колеса должна составлять примерно половину скорости ударной струи. КПД (работа, производимая турбиной, деленная на кинетическую энергию свободной струи) может превышать 91 процент при работе с 60–80 процентами полной нагрузки.

Мощность одного колеса можно увеличить, используя более одного жиклера. Для горизонтальных валов характерны двухструйные устройства. Иногда на одном валу устанавливаются два отдельных бегунка, приводящих в движение один электрогенератор. Агрегаты с вертикальным валом могут иметь четыре или более отдельных форсунок.

Если электрическая нагрузка на турбину изменяется, ее выходная мощность должна быть быстро отрегулирована в соответствии с потребностями. Это требует изменения расхода воды, чтобы поддерживать постоянную скорость генератора. Скорость потока через каждое сопло регулируется расположенным в центре наконечником или иглой аккуратной формы, которая скользит вперед или назад под управлением гидравлического серводвигателя.

Правильная конструкция иглы гарантирует, что скорость воды, выходящей из сопла, остается практически неизменной независимо от отверстия, обеспечивая почти постоянную эффективность в большей части рабочего диапазона.Нецелесообразно внезапно уменьшать поток воды, чтобы соответствовать уменьшению нагрузки. Это может привести к разрушительному скачку давления (гидроудару) в подающем трубопроводе или водопроводе. Таких скачков можно избежать, добавив временное сопло для разлива, которое открывается при закрытии основного сопла, или, что чаще, частично вставляя отражающую пластину между струей и колесом, отклоняя и рассеивая часть энергии при медленном закрытии иглы.

Другой тип импульсной турбины — турбина турго.Струя падает под косым углом на бегунок с одной стороны и продолжает двигаться по единственному пути, выбрасывая его с другой стороны. Этот тип турбины использовался в установках среднего размера с умеренно высоким напором.

Реакционные турбины

В реакционной турбине силы, приводящие в движение ротор, достигаются за счет реакции ускоряющегося потока воды в рабочем колесе при падении давления. Принцип реакции можно наблюдать в роторном оросителе для газонов, где выходящая струя вращает ротор в противоположном направлении.Из-за большого разнообразия возможных конструкций рабочего колеса реактивные турбины могут использоваться в гораздо большем диапазоне напоров и расходов, чем импульсные турбины. Реакционные турбины обычно имеют спиральный впускной кожух, который включает регулирующие заслонки для регулирования расхода воды. На входе часть потенциальной энергии воды может быть преобразована в кинетическую энергию по мере ускорения потока. Впоследствии энергия воды отбирается в роторе.

Как отмечалось выше, широко используются четыре основных типа реактивных турбин: турбины Каплана, Фрэнсиса, Дериаза и пропеллерные.В турбинах Каплана с фиксированными лопастями и турбинами с регулируемыми лопастями (названными в честь австрийского изобретателя Виктора Каплана), по существу, существует осевой поток через машину. Турбины типа Фрэнсиса и Дериаза (в честь американского изобретателя британского происхождения Джеймса Б. Фрэнсиса и швейцарского инженера Поля Дериаза, соответственно) используют «смешанный поток», когда вода входит радиально внутрь и выпускается в осевом направлении. Рабочие лопасти на турбинах Фрэнсиса и пропеллера состоят из неподвижных лопастей, в то время как в турбинах Каплана и Дериаза лопасти могут вращаться вокруг своей оси, которая находится под прямым углом к главному валу.

,КПД ПГРТ в комбинированном цикле с газификацией и последовательным сжиганием на турбине GT26

Транскрипция

1 КПД ПГРТ в комбинированном цикле с газификацией и последовательным сжиганием в турбине GT26 Яцек Топольски, Януш Бадур Отделение реакционных потоков Институт гидравлического оборудования Польская академия наук ul Fiszera 14, Гданьск Аннотация: В то время как наибольшее внимание уделяется комбинированным циклам интегрированной газификации (IGCC) разработчики сосредотачиваются на газовой турбине, лишь несколько статей перейдут к процессам газификации и паровому циклу, начиная с парогенератора-утилизатора (HRSG).Поэтому в этой статье мы взяли на себя задачу оптимального использования как химической энергии угля, так и тепла рекуперации дымовых газов в HRSG. Для выбранной усовершенствованной газовой турбины ABB GT26, состоящей из HRSG тройного давления и газификатора угля, комбинированный цикл был проанализирован параметрически с использованием собственного компьютерного кода COM-GAS. Эффективность IGCC в отношении таких параметров паровой турбины, как мощность, давление свежего пара, была определена для HRSG, спроектированного методом защемления.Введение. Концепции выработки энергии, включающие сжигание угольного топлива в газовых турбинах большой мощности, выдвигают двух основных участников энергетического рынка: первый — уголь с проверенными чистыми технологиями, второй — современные газовые турбины. Сегодня передовые энергетические схемы, связывающие уголь с газовой турбиной, являются серьезными кандидатами для концепций выработки электроэнергии, которые потребуют, помимо классической доступности, характеристик надежности, эксплуатационной гибкости и экологичности [1-5].В данной статье представлен термодинамический анализ синтетических газовых электростанций комбинированного цикла на базе двигателя ABB GT26. Наш анализ будет выполнен с использованием домашнего кода COM-GAS для многовариантного проектирования усовершенствованного комбинированного цикла в различных конфигурациях оборудования завода. Предполагаемый комбинированный цикл представляет собой конфигурацию с одной газификационной установкой типа LUERGI, двумя двигателями GT26, одним котлом-утилизатором типа RAFAKO, одной паровой турбиной типа 200 МВт. На Рисунке 1 показан основной аппарат с тройным паровым циклом с частями высокого, среднего и низкого давления HRGS.Часть паровой турбины на данном этапе исследований будет моделироваться ориентировочно без каких-либо аппаратов [17,23].

2 Рис. 1. Схемы установки типа IGCC Обычно концепция газификации включает добавление к электростанции крупных частей оборудования, включая, помимо самого газификатора, процесс разделения воздуха, охлаждение синтез-газа и очистку горячим газом, компрессоры, и т.п.На этом этапе разработки наш код мог рассчитывать цикл без очистки горячего и холодного газа и процесса разделения воздуха. Газовая турбина GT26. Двигатель ABB GT26 был выбран для этого исследования, потому что он обладает особыми характеристиками, такими как температура выхлопных газов, примерно на 30 ° C выше, чем у конкурирующих машин [6,7]. GT26 мощностью 240 МВт — самая большая газовая турбина с 3000 об / мин, доступная сейчас на рынке 50 Гц. Он дает перспективу КПД простого цикла 37,8% и 58%.5% в комбинированном цикле [11,20]. Последовательное сгорание обеспечивает как высокую температуру выхлопных газов, так и высокое преобразование мощности на килограмм всасываемого воздуха [21]. Последовательное горение, реализованное в малоэмиссионных горелках EV и EVS соответственно, характеризующееся беспламенным окислением на второй ступени кольцевой камеры сгорания [22]. Парогенератор с усовершенствованной рекуперацией тепла (HRSG). Помимо постоянного совершенствования конструкции и характеристик газовых турбин для выработки электроэнергии, огромный прогресс достигнут в технологии HRSG [22,8,9,10].Увеличивающиеся размеры, выхлопные газовые турбины (t> 600 o C) и масса

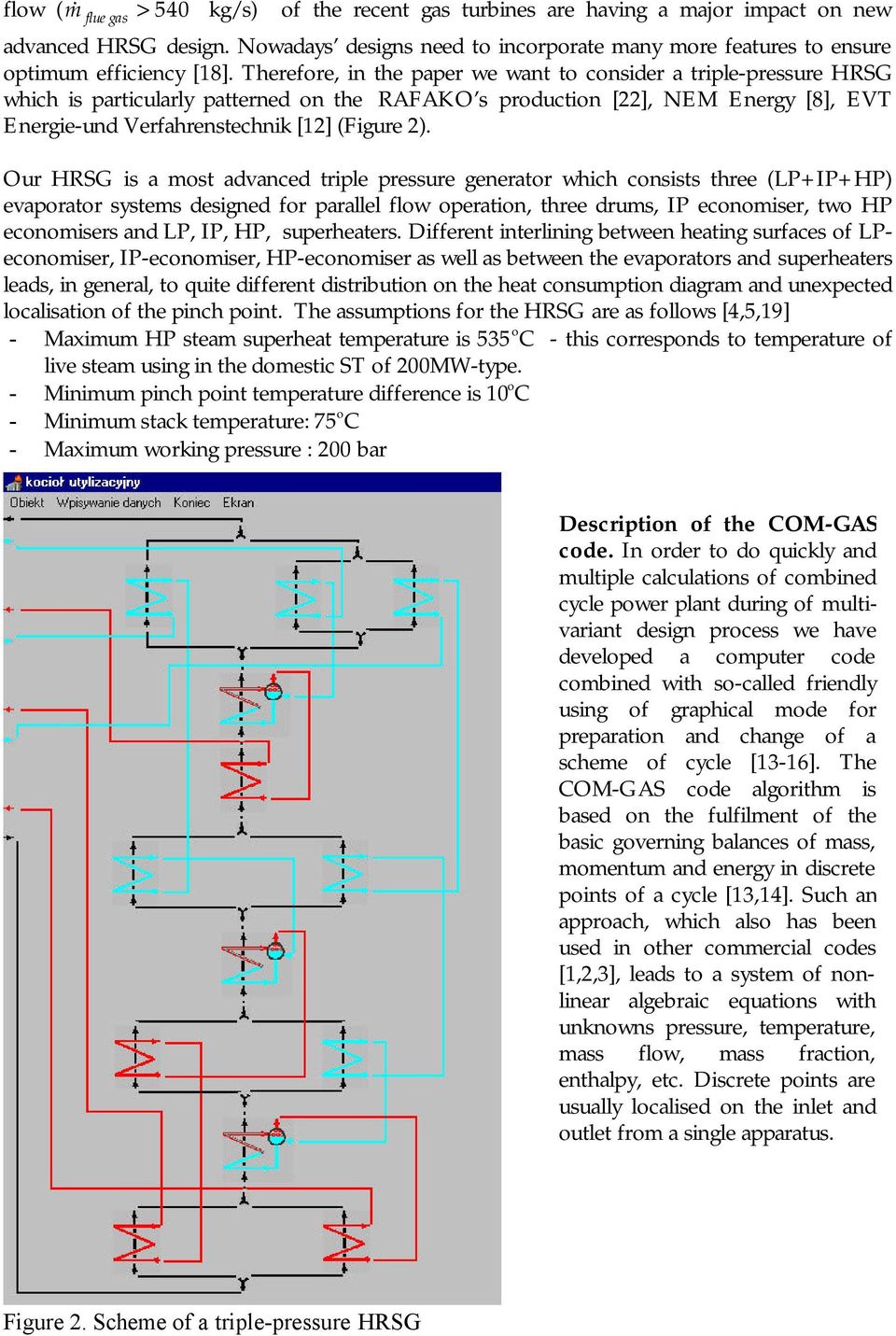

3 потока (м и> 540 кг / с дымового газа) последних газовых турбин оказывают большое влияние на новую усовершенствованную конструкцию HRSG. В наши дни конструкции должны включать гораздо больше функций, чтобы обеспечить оптимальную эффективность [18]. Поэтому в статье мы хотим рассмотреть ПГРТ с тройным давлением, который, в частности, создан по образцу производства RAFAKO [22], NEM Energy [8], EVT Energie-und Verfahrenstechnik [12] (Рисунок 2).Наш HRSG — это самый современный генератор тройного давления, который состоит из трех испарительных систем (LP + IP + HP), предназначенных для работы с параллельным потоком, трех барабанов, экономайзера IP, двух экономайзеров HP и пароперегревателей LP, IP, HP. Различная прокладка между поверхностями нагрева LP-экономайзера, IP-экономайзера, HP-экономайзера, а также между испарителями и пароперегревателями приводит в целом к совершенно иному распределению на диаграмме теплопотребления и неожиданной локализации точки защемления. Предположения для HRSG следующие [4,5,19] — Максимальная температура перегрева пара ВД составляет 535 ° C — это соответствует температуре свежего пара, используемого в бытовой ПН типа 200 МВт.- Минимальная разница температур точки защемления составляет 10 o C — Минимальная температура дымовой трубы: 75 o C — Максимальное рабочее давление: 200 бар Описание кода COM-GAS. Для быстрого и многократного проведения расчетов парогазовой электростанции в процессе многовариантного проектирования мы разработали компьютерный код, совмещенный с так называемым дружественным использованием графического режима для подготовки и изменения схемы цикла [13-16]. Алгоритм кода COM-GAS основан на выполнении основных регулирующих балансов массы, количества движения и энергии в дискретных точках цикла [13,14].Такой подход, который также использовался в других коммерческих кодах [1,2,3], приводит к системе нелинейных алгебраических уравнений с неизвестными давлением, температурой, массовым расходом, массовой долей, энтальпией и т. Д. Дискретные точки обычно локализованы. на входе и выходе из одного аппарата. Рисунок 2. Схема котла-утилизатора тройного давления

4 РИСУНОК 3. Типичное представление результатов в коде COM-GAS [19].Наш код в его нынешнем виде может рассчитывать установки, которые содержат такие аппараты, как: компрессоры, камеры сгорания, сепараторы массового расхода, насосы, вентиляторы, ступени газовых турбин, теплообменники (параллельного и противоточного типа, а также параллельно или последовательно размещенные ), бак питательной воды, паровой барабан, газификатор угля, изменения массового расхода и общего расхода энергии (тепловые потери, теплоснабжение). Пример расчетов. Чтобы найти оптимальную схему установки комбинированного цикла, необходимо определить тепловой КПД установки.Здесь, зная энтальпию рабочего тела и КПД любого конкретного устройства, чистый КПД рассчитывается для каждой произвольной части цикла в соответствии со следующей процедурой: тепловой КПД = (выходная мощность + массовый расход пара * доступная удельная энтальпия) / химический энергия Для расчетов взяты следующие данные: Газификатор: состав угля (по массе) Углерод 64,44%, Водород 3,95%, Кислород 7,40%, Сера 0,85%, Азот 1,49%, Зола 12,49% Влага 9,2%, Уголь HHV МДж / кг, Поток угля МДж / кг, массовый расход угля на входе кг / с, массовый расход воздуха на входе кг / с, температура и давление воздуха 20 o C, бар, поток пара на входе 7.50 кг / с, температура и давление пара o C и бар, потери тепла (% от входной LHV) 0,40, давление газификатора, бар, соотношение пар / сухой воздух GT26: массовый расход воздуха на входе кг / с, температура и давление воздуха 15 o C, бар, степень сжатия компрессора 30. HRSG: температура воды на входе (o C), давление (бар) 60,178 л.с., 60,30 IP, 60,4 LP. Температура свежего пара на выходе (o C) 535 HP, 535 IP, 200 LP.

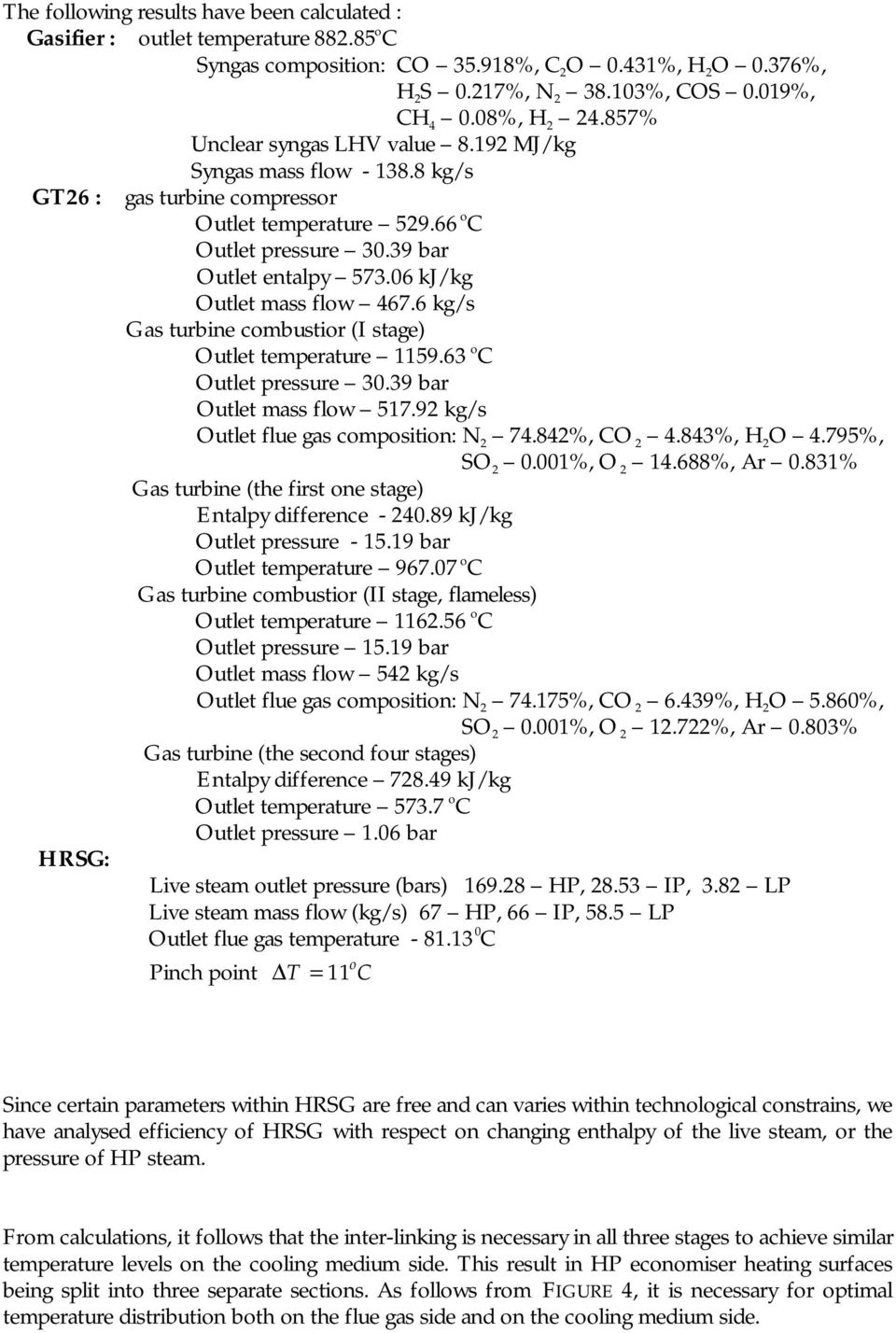

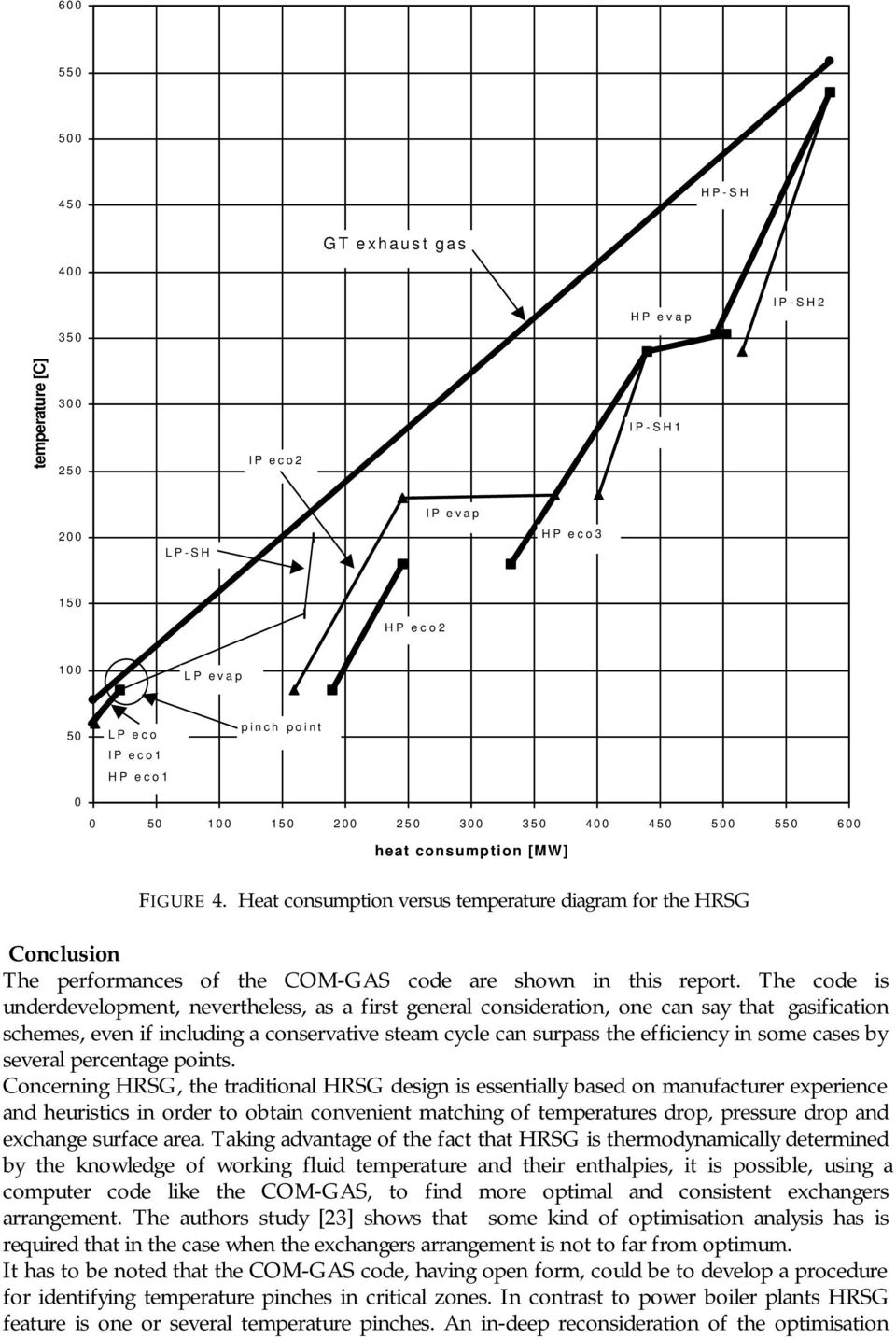

5 Были рассчитаны следующие результаты: Газификатор: температура на выходе o C Состав синтез-газа: CO%, C 2 O 0.431%, H 2 O 0,376%, H 2 S 0,217%, N%, COS 0,019%, CH%, H% Нечеткое значение LHV синтез-газа МДж / кг Массовый расход синтез-газа кг / с GT26: компрессор газовой турбины Температура на выходе o C Выход давление бар Энтальпия на выходе, кДж / кг Массовый расход на выходе кг / с Камера сгорания газовой турбины (I ступень) Температура на выходе o C Давление на выходе бар Массовый расход на выходе кг / с Состав дымовых газов на выходе: N%, CO%, H 2 O 4,795%, SO%, O%, Ar 0,831% Газовая турбина (первая ступень) Разница энтальпий кДж / кг Давление на выходе бар Температура на выходе o C Камера сгорания газовой турбины (II ступень, беспламенная) Температура на выходе o C Давление на выходе бар Массовый расход на выходе 542 кг / с Состав дымовых газов на выходе: N%, CO%, H 2 O 5.860%, SO%, O%, Ar 0,803% Газовая турбина (вторые четыре ступени) Разница энтальпий кДж / кг Температура на выходе o C Давление на выходе 1,06 бар HRSG: Давление на выходе острого пара (бар) HP, IP, 3,82 LP. массовый расход (кг / с) 67 HP, 66 IP, 58,5 LP Температура дымовых газов на выходе C o Точка перегиба T = 11 C Поскольку некоторые параметры внутри HRSG являются свободными и могут варьироваться в пределах технологических ограничений, мы проанализировали эффективность HRSG в отношении изменение энтальпии острого пара или давления пара высокого давления.Из расчетов следует, что взаимное соединение необходимо на всех трех этапах для достижения аналогичных уровней температуры на стороне охлаждающей жидкости. В результате поверхности нагрева экономайзера ВД разделяются на три отдельные секции. Как следует из РИСУНОК 4, это необходимо для оптимального распределения температуры как на стороне дымовых газов, так и на стороне охлаждающей жидкости.

6 HP-SH GT выхлопные газы HP испаритель IP-Sh3 температура [C] IP eco2 IP-Sh2 IP испаритель 200 LP-SH HP eco3 150 HP eco2 100 LP испаритель 50 LP eco IP eco1 HP eco1 Потребление тепла в точке перегиба [МВт] РИСУНОК 4.Диаграмма зависимости теплопотребления от температуры для HRSG Заключение В этом отчете показаны характеристики кода COM-GAS. Код находится в стадии разработки, тем не менее, в качестве первого общего соображения можно сказать, что схемы газификации, даже если они включают консервативный паровой цикл, могут в некоторых случаях превосходить эффективность на несколько процентных пунктов. Что касается HRSG, то традиционная конструкция HRSG в основном основана на опыте производителя и эвристических методах, чтобы обеспечить удобное согласование перепада температур, перепада давления и площади поверхности обмена.Воспользовавшись тем фактом, что ПГРТ термодинамически определяется на основе данных о температуре рабочих жидкостей и их энтальпиях, можно с помощью компьютерного кода, такого как COM-GAS, найти более оптимальное и согласованное расположение теплообменников. Исследование авторов [23] показывает, что необходим некоторый оптимизационный анализ в том случае, когда расположение теплообменников не так уж далеко от оптимального. Следует отметить, что код COM-GAS, имеющий открытую форму, может быть предназначен для разработки процедуры определения температурных скачков в критических зонах.В отличие от энергетических котельных установок HRSG особенностью является одно или несколько температурных перегибов. Углубленный пересмотр оптимизации

Процесс

Процесс7 необходим из-за того, что может быть противоречие между оптимумом отдельных компонентов HRSG и его общей эффективностью. Литература [1] Лейтнер, Р., Ван, Дж., Новые концепции угольных электростанций с комбинированным циклом, Proc.POWER-GEN 94, Cologne, vol 7, pp, 1994 [2] Cerbe, A., Janicka, J., Einsats eines Wärmekreislaufrechenprogramms in einen Energieversorgungsunternchemen, BKW, Bd. 45, pp 41-44, 1993 [3] Preusser, P., Spindler, K., Kohlenstaubdruckfefeurung Stand, Wirkungsgrad und Entwicklungsziele, VGB Kraftewerkstechmik, Bd. 68, pp 1-7, (1988) [4] Бешамс, П.Дж., Усовершенствованные альтернативы комбинированного цикла с новейшими газовыми турбинами, ASME J. Eng. Gas Turbines and Power, vol 120, pp, 1998 [5] Balland, O., Сравнительная оценка передовых альтернатив комбинированного цикла, ASME J.Eng. Gas Turbines and Power, vol 113, pp, 1991 [6] Люти, Х.К., Семейство газовых турбин ABB GT24 / 26 с последовательным сгоранием, Proc. POWER-GEN 94, том 7, стр., 1994 г. [7] Н.Н., Газовая турбина GT26, ABB Manufacturer Materials, 1998 г. [8] Цвиерс, А. Кок, Р., Усовершенствованный HRSG для установок с комбинированным циклом, Power Tech. Inter., Стр. 36-37, март 1999 г. [9] Гилфойл Г., Переоснащение турбин с технологией G, Modern Power System, стр. 53-57, май 1996 г. [10] Луганд П., Париетти Г., Установки с комбинированным циклом с каркас газовых турбин 9F, ASME J.Eng. Газовые турбины и мощность, том 113, стр., 1991 [11] Джеффс, Э., Эффективность и температура развязки новой газовой турбины АББ, Turbomachinery International, январь / февраль, стр. 20-24, 1994 [12] Brandauer, M., Шерер В., Шеффкнехт Г., Брааш Х., GT 26 repowers Rheinhafen, Modern Power Systems, стр. 39-48, май 1996 г. [13] Миллер А., Левандовски Дж., Парогазовый комбинированный цикл, WNT , W-wa, 1993 [14] Chmielniak, T., Термодинамический цикл, Ossolineum, Wrocław, 1988 [15] Kubski, P., Topolski, J., Термодинамический анализ комбинированного цикла с пустыней газовых турбин ABB, отходящие газы в атмосферу. Котел OP650, II Отечественная конф.of Energetic, pp., Poznañ-Kiekrz, 1996 [16] Topolski, J., Анализ комбинированного цикла с доливом через турбину GT8C, магистерская диссертация (руководитель Петр Кубски), Технический университет Гданьска, инженерный факультет, стр. 1-155, 1995 (на польском языке) [17] Топольски, Дж., Бадур, Дж., Карч, М., Комбинированные циклы и компьютерный код COM-GAS, VI Conf. Проблемы производства тепловой энергии, W-wa, pp, Dec [18] Топольски Дж. Математическая модель парогенератора-утилизатора // Междунар. Представитель IFFM, PAS-ci, № 231/98, стр 1–16, 1998 г. (на польском языке) [19] Topolski, J., Карч, М., Визуализация аппарата комбинированного цикла Int. Rep. IFFM, PAS-ci, № 390/99, стр 1-22, 1999 (на польском языке) [20] Бадур, Дж., Очримюк, Т., Топольски, Дж., Номинальные условия работы для GT26, Int. Rep. IFFM, PAS-ci, № 196/2000, стр. 1-45, 2000 (на польском языке) [21] Добровольски П., Очримюк Т., Топольски Дж., Бадур Дж. Оценка излучательной способности беспламенных сгорание в последовательном двигателе TG26, ENERGETYKA 2000, Вроцлав, октябрь 2000 г., (на польском языке) [22] Ситек, Дж., Элазко, О., Козакевич, Дж., Технология котлов-утилизаторов RAFAKO, Энергетика, стр. 44-51, Dec (на польском) [23] Дж.Топольски, Дж. Бадур, «Сравнение эффективности комбинированного цикла с различными парогенераторами-утилизаторами», статья, представленная в «Транзакции Института гидравлического машинного оборудования», стр. 1-12, 2000 г.

,

,