Проверка лакокрасочного покрытия | UniversalService24

При проведении технического состояния подержанного транспортного средства чаще всего пристальное внимание обращают на состояние кузова транспортного средства, пытаясь определить наличие на нём каких-либо дефектов. При этом помимо очевидных дефектов, которые можно заметить даже невооружённым взглядом, существуют и те, что невозможно определить без наличия специализированного оборудования. И для того чтобы точно сказать присутствуют ли у подержанного автомобиля какие-либо скрытые дефекты кузова требуется проведение проверки лакокрасочного оборудования при помощи толщиномера.

Что собой представляет толщиномер для проверки лакокрасочного покрытия автомобиля?

По своей сути толщиномер представляет собой современное электронное оборудование, позволяющее проводить тестирование лакокрасочного покрытия и выявлять скрытые дефекты корпуса транспортного средства. Однако несмотря на то что во многих рекламных объявлениях толщиномер представляется простым и доступным для всех автовладельцев прибором, для того чтобы качественно и правильно использовать данный прибор в измерениях необходимо обладать всеми необходимыми знаниями и практическим опытом. Рассказывая о данном приборе, необходимо отметить, что использование толщиномера лакокрасочного покрытия абсолютно безопасно для транспортного средства. Именно поэтому использование толщиномера для определения качества лакокрасочного покрытия становится всё более популярной процедурой при проведении покупки или продажи подержанного автомобиля.

Рассказывая о данном приборе, необходимо отметить, что использование толщиномера лакокрасочного покрытия абсолютно безопасно для транспортного средства. Именно поэтому использование толщиномера для определения качества лакокрасочного покрытия становится всё более популярной процедурой при проведении покупки или продажи подержанного автомобиля.

Где можно выполнить диагностику лакокрасочного покрытия авто в Москве?

Центр по техническому обслуживанию и ремонту легковых автомобилей UniversalService24 готов предложить автовладельцам Москвы, а также всем, кто решил приобрести подержанный автомобиль, услуги проверки лакокрасочного покрытия автомобилей. Стоит отметить, что для определения качества кузова транспортного средства и долговечности лакокрасочного покрытия мы используем современное, профессиональное и точное оборудование, позволяющее в самые сжатые сроки выполнять замеры любого уровня сложности. За процесс проведения замеров отвечают опытные специалисты, имеющие высокую профессиональную квалификацию и большой практический опыт работы. Использование в процессе проведения диагностики лакокрасочного покрытия профессионального оборудования и штат сотрудников, обладающих большим практическим опытом работы, позволяет нам гарантировать клиентам качественные и доступные услуги по выгодной ценовой планке.

Использование в процессе проведения диагностики лакокрасочного покрытия профессионального оборудования и штат сотрудников, обладающих большим практическим опытом работы, позволяет нам гарантировать клиентам качественные и доступные услуги по выгодной ценовой планке.

UniversalService24 – проверка лакокрасочного покрытия автомобиля с помощью профессионального, современного оборудования

В процессе проведения диагностических работ, связанных с проверкой лакокрасочного покрытия транспортных средств, наша компания использует только современное, профессиональное оборудование, позволяющее с максимальной точностью выполнять все необходимые измерения. Благодаря использованию этого оборудования мы окажем помощь автолюбителю, решившему совершить покупку подержанного транспортного средства. При этом несмотря на использование качественного современного диагностического оборудования, все работы, связанные с диагностикой лакокрасочного покрытия, обладают привлекательной для клиентов стоимостью, которая доступна большинству жителей столицы, вне зависимости от их уровня достатка. Благодаря этому вы в любое время сможете провести диагностику лакокрасочного покрытия покупаемого или продаваемого автомобиля, для того чтобы понять его реальную стоимость.

Благодаря этому вы в любое время сможете провести диагностику лакокрасочного покрытия покупаемого или продаваемого автомобиля, для того чтобы понять его реальную стоимость.

Сколько стоит проведение проверки лакокрасочного покрытия в UniversalService24?

UniversalService24 – это клиентоориентированная компания, которая старается сделать всё от себя зависящее, чтобы предложить клиентам качественные, профессиональные услуги по выгодной для клиентов ценовой планке. Для того чтобы снизить итоговую стоимость услуг мы используем только профессиональное диагностическое оборудование, которое снижает время затраты и позволяет получить результаты в максимально сжатые сроки. Помимо этого, проводя диагностику и ремонт автомобиля, мы не навязываем клиенту дополнительных, но ненужных или малоэффективных услуг, что оказывает положительное влияние на итоговую стоимость ремонтных и диагностических работ. Благодаря всему вышеперечисленному наши клиенты, решив выполнить диагностику лакокрасочного покрытия автомобиля толщиномером, получают качественные, профессиональные услуги по наиболее низкой в Москве цене.

Какие преимущества получает клиент, решивший выполнить проверку лакокрасочного покрытия в сервисном центре UniversalService24?

- Использование для диагностики лакокрасочного покрытия современного, высокотехнологичного, точного оборудования.

- Наличие в штате компании специалистов диагностов, имеющих большой практический опыт работы и высокую профессиональную квалификацию.

- Предоставление простого и понятного даже для неопытного автолюбителя отчёта о состоянии кузова автомобиля.

- Внимательное отношение к каждому клиенту, обратившемуся в UniversalService24.

- Привлекательная для автовладельцев Москвы и Подмосковья ценовая планка на все оказываемые нашим центром услуги.

Что необходимо знать владельцу автомобиля, решившему выполнить диагностику лакокрасочного покрытия авто?

Качественное лакокрасочное покрытие – не только «лицо» автомобиля, но и гарантия его длительной службы. Повреждения лакокрасочного покрытия быстро приводят к выходу из строя деталей из-за ржавления, что потребует их перекраски, а в худшем случае – и замены. А ведь кузовные работы – дорогостоящий вид ремонта.

А ведь кузовные работы – дорогостоящий вид ремонта.

Кроме того, контроль лакокрасочного покрытия – это ещё и возможность установить, была ли машина в ДТП, что особо актуально при покупке авто с пробегом. В этом случае проверку покрытия обязательно следует включить в комплекс предпродажной диагностики.

Диагностику состояния лакокрасочного покрытия вашей машины мы рекомендуем производить хотя бы раз в год, в первую очередь, после зимы, когда воздействие на авто агрессивной среды наиболее сильно.

Именно тогда проявляются всевозможные нарушения лакокрасочного покрытия, от появления ржавчины на царапинах и до растрескивания краски из-за перепадов температуры и попадания на машину реактивов, которые используются для защиты дорог от обледенения.

Диагностика состояния лакокрасочного покрытия в нашем специализированном ТехЦентре UniversalService24 производится в несколько этапов. В первую очередь, осуществляется визуальное освидетельствование всех доступных деталей на предмет повреждений. Затем следует проверка толщины лакокрасочного покрытия с помощью профессионального толщиномера. Оценивается степень равномерности покраски.

Затем следует проверка толщины лакокрасочного покрытия с помощью профессионального толщиномера. Оценивается степень равномерности покраски.

Определение качества лакокрасочного покрытия осуществляют опытные специалисты. Уточняется состояние покрытия деталей. Выявляются повреждения, связанные с воздействием агрессивной среды. Определяется наличие подкрашиваний.

По окончании проверки мы даём рекомендации относительно необходимости проведения лакокрасочных работ, в том числе и в выявленных не только уже повреждённых, но и уязвимых местах. При необходимости осуществляем компьютерный подбор цветов.

При необходимости производится покраска отдельных деталей в точном соответствии с цветом вашего авто. Восстановление лакокрасочного покрытия осуществляется в покрасочной камере с использованием профессионального оборудования.

Диагностика лакокрасочного покрытия автомобиля — цена в Москве, стоимость электронной диагностики лакокрасочного покрытия кузова автомобиля на YouDo

Если необходима качественная диагностика лакокрасочного покрытия автомобиля, закажите услуги исполнителей Юду. Специалисты автосервисов и частные мастера, зарегистрированные на Юду, профессионально осуществят электронную экспертизу кузова и измерение толщины повреждений. Автомеханики с опытом работы предлагают комплексную диагностику любых автомобилей после ДТП или перед покупкой.

Специалисты автосервисов и частные мастера, зарегистрированные на Юду, профессионально осуществят электронную экспертизу кузова и измерение толщины повреждений. Автомеханики с опытом работы предлагают комплексную диагностику любых автомобилей после ДТП или перед покупкой.

С помощью современного оборудования специалисты обнаружат все царапины и вмятины на кузове. После окончания осмотра мастера профессионально выполнят устранение дефектов. При необходимости, автомеханики осуществят эвакуацию легкового автомобиля в мастерскую для экспертизы.

Сколько стоят услуги профессионалов Юду

На Юду электронная диагностика лакокрасочного покрытия автомобиля стоит недорого. Цена на проверку кузова прибором указана в прайс-листе на сайте и в некоторых профилях профессионалов Юду.

Автомеханики дешево проверят толщину краски, обнаружат царапины и другие повреждения. Диагностика ЛКП автомобиля выполняется комплексно, а на стоимость услуг повлияют такие факторы:

- срочность проверки покрытия

- класс автомобиля

- состояние покрытия кузова

- необходимость эвакуации автомобиля

Кроме этого, опытные мастера по доступной цене предоставят комплекс дополнительных услуг, к которым относится заделка трещин и царапин, замена масла и осмотр амортизаторов автомобиля.

Стоимость проверки ЛКП автомобилей включает в себя такие услуги:

- эвакуацию (если требуется)

- оценку толщины лакокрасочного материала

- определение мест полной или частичной перекраски

- выявление мест обновлений краски на кузове автомобиля

- обнаружение участков восстановительных работ

- выявление коррозии и повреждений (опытные мастера обнаружат даже самые мелкие трещины)

При заполнении заявки вы сможете установить приемлемую цену на электронную проверку и нанесение новой краски. Указанная стоимость должна соответствовать средней цене на профессиональные услуги автомехаников.

Преимущества сотрудничества с исполнителями Юду

Диагностика машины выполняется с помощью профессиональных приборов и современного толщиномера. Мастера Юду комплексно проверят кузов и точно определят перекрашенные места и участки, которые подвергались более серьезному ремонту.

Преимущества заказа услуг у автомехаников, зарегистрированных на Юду:

- сертифицированные мастера профессионально выполнят тщательный осмотр кузова и дадут письменную объективную оценку

- они выполнят проверку кузовов автомобилей при вас, а сама процедура не займет много времени

- профессионалы Юду предлагают полный спектр услуг, при необходимости выполнят выездной осмотр машины после ДТП или перед покупкой

- сканирование кузова специалисты осуществят в указанные вами сроки, возможен экстренный ремонт любых повреждений

- во время работы автомеханики используют современное оборудования, а для устранения дефектов применяют качественные и долговечные материалы

Если требуется диагностика подержанного автомобиля перед покупкой, квалифицированные специалисты быстро обнаружат повреждения, которые пытался скрыть продавец, благодаря чему существенно снизится стоимость машины.

Заказать услуги автомехаников, зарегистрированных на Юду, вы сможете, заполнив заявку на сайте. В ней нужно указать приемлемую цену, место и время проведения осмотра. В профиле профессионалов Юду можно ознакомиться с отзывами, портфолио и опытом работы.

Диагностика лакокрасочного покрытия автомобиля выполняется качественно, поэтому мастера Юду точно определят, повергалась ли машина перекрашиванию.

Как проверить качество старого лакокрасочного покрытия

Если Вы не уверены в качестве предыдущего покрытия кузова, то именно теперь самое время в этом вопросе определиться. Для проверки качества старого лакокрасочного покрытия предлагаю следующий план проверки:

1. Первое что необходимо сделать это хорошенько промыть старое лакокрасочное покрытие.

2. При ярком свете внимательно осмотрите состояние лакокрасочного покрытия, обращая внимание на его дефекты. Наибольшие проблемы возникают обычно на горизонтальных поверхностях, поэтому особенно тщательно проверьте их на наличие растрескивания, вспучивания или отслоения краски, множественных микровыступов из-за попадания влаги в краску или струю воздуха при окраске, а также микрократеров.

3. Посмотрите, нет ли разницы в блеске различных зон окрашенной поверхности. Там, где краска потеряла блеск, проверьте поверхность еще раз, но при более ярком свете. Сравните вид «шагрени» на разных деталях автомобиля. Во многих случаях при некачественной покраске она будет отличаться, деталь может быть с полирована из за дефектов при покраске. Также осмотрите деталь на наличие мусора и пыли, разности в цветовом тоне со смежными деталями.

4. Убедитесь в том, что краска или лак имеет хорошее сцепление с нижележащим слоем. Мелкие подкраски обычно выполняют без тщательной полировки основной краски. Посмотрите, не отстает ли верхний слой подкраски на его границах от основной краски. Такие места слабо держащейся краски надо зачистить до основного покрытия. 5. При наличии дефектов покрытия, краску лучше всего удалить до чистого металла. Причиной множественных микрократеров и микровыступов может быть попадание на окрашиваемую поверхность силикона из полировочного состава. Силикон не смачивается, поэтому краска не может покрыть силиконовую поверхность ровным слоем.

После выявления всех дефектов, можно принимать решения о дальнейших действиях. Перекрашивать деталь либо можно обойтись полировкой.

Промойте всю поверхность предстоящего покрытия растворителем силикона до и после работы с панелью и следите за тем, чтобы не оставить следов силикона на Ваших инструментах. Рекомендую всю окрасочную поверхность промыть спиртом, который удалит всю грязь, а также следы масла, воска, бензина и прочих вредных для краски веществ, находящихся не только на поверхности, но и внедрившихся в нее.

Как определить чем покрашен автомобиль

Если Вы не знаете точно, какой краской был покрыт Ваш автомобиль, вот тест на определение лакокрасочного покрытия:

Протрите участок тряпкой смоченной в растворителе:

1. Если на тряпке остается цвет краски, то деталь покрыта акриловой краской или нитроэмалью без лакового слоя.

2. На тряпке нет следов эмали, значит деталь покрыта финишным бесцветным акриловым лаком.

Более щадящий способ, это вместо растворителя использовать крупнозернистую полироль. Результаты будут такие же как описано выше.

.

Применение толщиномеров для проверки лакокрасочного покрытия (ЛКП)

Толщиномер – компактный электрический прибор, предназначенный для измерения толщины материалов, покрытия (гальванического, лакокрасочного, антикоррозионного), отдельных слоев материала без нарушения целостности исследуемых элементов.

Устройство отличается простотой эксплуатации, поэтому его можно применять без специальных знаний и навыков. Инструмент состоит из измерительного блока, дисплея, кнопочной панели, специального датчика встроенного или выносного типа. Точность измерений зависит от типа прибора, особенностей материала.

Виды толщиномеров

Чтобы понять, какой толщиномер для проверки авто больше подходит вам, необходимо рассмотреть основные разновидности этих электроприборов. По принципу работы различают следующие типы устройств: магнитные, вихретоковые, ультразвуковые, электромагнитные. Рассмотрим некоторые особенности каждого из них.

По принципу работы различают следующие типы устройств: магнитные, вихретоковые, ультразвуковые, электромагнитные. Рассмотрим некоторые особенности каждого из них.

Магнитные приборы

В корпусе электроприбора находится постоянный магнит. Измерения осуществляются на основании того, что сила притяжения магнита меняется в зависимости от толщины покрытия. Таким образом, модели определяют данные немагнитного слоя покрытия на ферромагнитных поверхностях.

Вихретоковые

Толщиномер данного типа используется для работы с немагнитными основаниями, которые отличаются высокой проводимостью: алюминиевыми деталями, сплавами алюминия и меди и т.п. Замеры делают на основе явления вихревых токов. Устройство генерирует магнитное поле, которое при контакте с токопроводящим материалом создает вихревые токи. Дополнительно вихревые токи создают свое магнитное поле, показатели которого определяются помогают определить толщину слоя покрытия.

Дополнительно вихревые токи создают свое магнитное поле, показатели которого определяются помогают определить толщину слоя покрытия.

Электромагнитные

Проверка лакокрасочного покрытия указанным толщиномером дает высокоточные результаты. Прибор предназначен для диагностики черных металлов, наделенных ферромагнитными свойствами. Принцип работы основан на применении магнитной индукции и эффекта Холла. Толщиномер оценивает изменение магнитного поля в зависимости от толщины немагнитного покрытия.

Как выбрать толщиномер

При подборе учитывают область применения толщиномеров. В частности, для универсального использования рекомендуется выбирать ультразвуковые модели. Если ваши задачи ограничиваются исключительно проверкой лакокрасочного покрытия автомобиля, то здесь подойдут любые виды перечисленных устройств. Фактором, определяющим выбор, будет погрешность: при использовании толщиномера для экспертной оценки этот показатель должен быть в диапазоне от 1% до 3%.

Мы предлагаем к заказу толщиномер немецкой компании Laserliner. Наш прибор характеризуется высокой точностью замеров (погрешность не более 3 %), надежной защитой от механического воздействия, удобством эксплуатации, универсальностью применения, обладают дополнительными опциями: подсветка, карта памяти, USB интерфейс. Для уточнения деталей свяжитесь с менеджером компании.

Проверка кузова и лако-красочного покрытия

Как проверить кузов и лакокрасочное покрытие перед покупкой бу автомобиля

Приобретая транспортное средство, которое ранее было в эксплуатации, необходимо тщательно проверить все его детали, в том числе кузов и лакокрасочное покрытие. Зачастую недобросовестные продавцы, пытаясь получить больше денег, скрывают небольшие дефекты и коррозию под слоем краски. Поскольку кузов – самая дорогая составляющая авто следует обратить на него особое внимание.

Осмотр лакокрасочного покрытия

Проверять транспортное средство на наличие дефектов лучше всего в дневное время, когда четко можно рассмотреть и увидеть мельчайшие изъяны.

Правила проверки покрытия авто:

- Цвет на поверхности всего автомобиля должен быть однородным. Как правило, крашеную деталь видно из-за более светлого или темного оттенка.

- Должны отсутствовать слишком блестящие или чистые части.

- Осмотрите кузов на наличие шпаклевки, которая свидетельствует о ремонте авто.

- Проверьте замазку от производителя, которая должна быть однородной и не выделятся от шпаклевки других деталей.

- Кузов должен быть без следов сварки или грунтовки.

- Проверьте всю поверхность под разными углами, чтобы убедится в отсутствии неровностей.

Самостоятельный осмотр машины не всегда точный, поэтому подобную диагностику можно провести в любом СТО, которое с помощью толщинометра определит:

- места с полной или частичной перекраской;

- толщину лакокрасочного покрытия;

- участки с обновленным покрытием;

- наличие коррозии и маленьких трещин;

-

следы, указывающие на проведение робот по восстановлению деталей.

Процедура диагностики покрытия позволяет определить толщину нанесенной краски и выявить, подвергалась ли поверхность перекрашиваниям или более масштабным ремонтным работам деталей кузова.

Осмотр кузова

Неправильная эксплуатация, коррозия или ДТП повреждают геометрию кузова. На этот изъян указывает несколько признаков:

- Неравномерные зазоры между элементами кузова.

- Неаккуратные и неровные по всей длине стыки.

- Проблемно закрываются двери.

- Наличие трещин на лобовом стекле.

- Деформация разных элементов кузова.

- На высокой скорости автомобиль вибрирует или его заносит в одну сторону.

Подобные нюансы в дальнейшем приводят к потере управляемости, повышению расходов топлива, быстрому изнашиванию и т. п.

Поэтому перед покупкой бу автомобиля обязательно проведите диагностику геометрии кузова, которая позволит сэкономить на ремонте и убережет от покупки плохого товара. А для более точных результатов обратитесь в автосервис, где смогут рассчитать даже самую маленькую деформацию в кузове.

А для более точных результатов обратитесь в автосервис, где смогут рассчитать даже самую маленькую деформацию в кузове.

Проверка лакокрасочного покрытия автомобиля

Правильная проверка ЛКП автомобиля – признаки вторичного окраса

Думаю, что объяснять Вам зачем нужно проверять лакокрасочное покрытие автомобиля, не нужно. Все хотят небитый некрашеный и понимают риски, связанные с покупкой автомобиля после ДТП – коррозия и разнотон при выцветании приводят к потере ликвидности и, соответственно, цены. Уточню, что речь будет идти непосредственно о самом лакокрасочном покрытии, а не о кузове в целом. С проверкой кузова авто перед покупкой можно ознакомиться здесь: (Ссылка)

Сразу скажу, что главное, что вам пригодится при оценке ЛКП – это ваши глаза, однако следующие приборы будут весьма полезны и значительно снизят риск ошибки. Вам понадобится: толщиномер ЛКП, хороший фонарик и, желательно, инспекционное зеркало (для оценки полостей). Если помните, раньше в качестве толщиномера служил магнит, завернутый в тряпочку. Сейчас же вполне профессиональный прибор, работающий со сталью и алюминием, можно купить чуть ли не в продуктовом магазине.

Сейчас же вполне профессиональный прибор, работающий со сталью и алюминием, можно купить чуть ли не в продуктовом магазине.

Вооружившись всем необходимым, начинаем проверку, которая будет состоять из трёх этапов:

Содержание

— проверка кузова толщиномером

— визуальная проверка качества окраса

— оценка косвенных признаков окраса

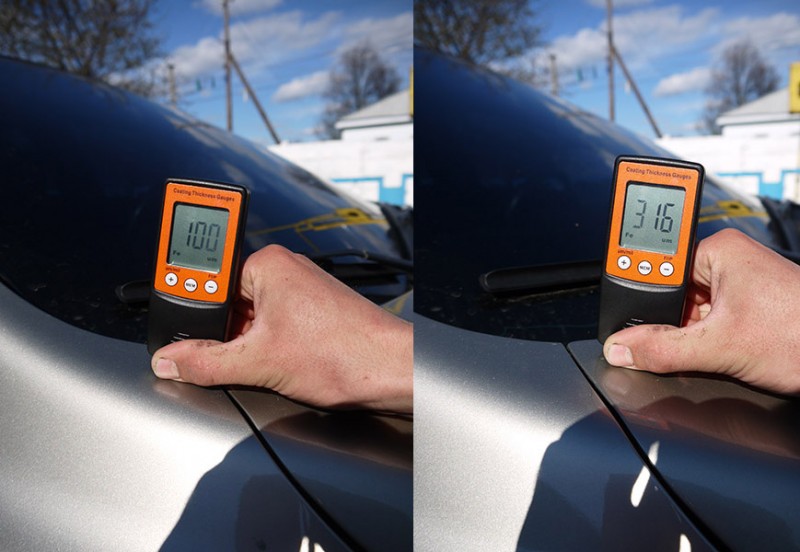

Проверка кузова толщиномером

Многие считают толщиномер лакокрасочных покрытий хорошим средством от покупки некрашеной и вместе с этим достаточно сильно ошибаются, так как ничего, кроме ложной уверенности он не даёт. Машины, покрашенные «под прибор» попадаются на нашей практике автоподбора не так уж и редко. Кроме того, можно напрасно исключить вариант с заводским двойным окрасом, а ведь это скорее плюс для автомобиля, чем минус.

Последствия некачественного окрасаТак или иначе, эта штука позволяет быстро и точно исключать капитальные «вёдра», не тратить на них драгоценное время. «Нащупали» на стойках или крыше шпаклёвку? Развернулись и ищем дальше. На кузовной панели слой больше 500 мкн или толщиномер вообще «не достреливает» до металла? Считаем, что в межсезонье пойдут трещины и просим у продавца скидку на возможную переделку. Во всех остальных случаях и крашенные и потенциально некрашеные детали нужно будет оценить визуально на качество ЛКП, а это значит, что прибор можно отложить в сторону и вооружиться лишь остротой зрения и фонариком.

Визуальная проверка качества окраса. Первичные признаки

Для полноценной проверки придется полностью помыть автомобиль. Главный признак окрашенной вторично детали – отличия от заводского покрытия. Естественно, для того, чтобы правильно провести параллели потребуется знать, как должна выглядеть неокрашенная деталь и только потом сравнивать с проверяемым авто. Итак, признаки неоригинального вторичного окраса:

— отличия в шагрени (по сравнению с неокрашенной деталью). Шероховатость;

— отличие тона или цвета;

— потёки лака;

— отслоение лака;

— «риска». Полосы, оставленные при шлифовке;

— «кратеры»;

— напылы лака на кромках или в местах, где обычно делают переходы при частичном окрасе;

— пыль под лаком или базой;

Кстати, эта деталь ещё и окрашена под прибор— неравномерность «базы»;

— отличия в степени затёртости элементов;

— заменённая деталь кузова. По определению не может быть окрашенной на заводе.

Соответственно, чем больше таких признаков вы насобираете, тем менее качественным можно считать вторичный окрас. К таким нарушениям обычно приводит отклонение от технологий подготовки поверхностей, самого процесса напыла или же использование низкокачественных материалов. Обычно это означает, что рано или поздно вам нужно будет всё переделать.

Некоторые перекупы не гнушаются красить прямо по ржавчинеНельзя забывать, что некоторые дефекты ЛКП присущи машинам, окрашенных на заводе, правда относится это по большей части только к бюджетным авто. Обычно это пыль под лаком можно увидеть в дверных проёмах. Автомобили Lada и Renault – хороший тому пример.

Вторичные признаки окраса

Осмотр лакокрасочного покрытия – это очень кропотливая работа, которая вынуждает осматривать каждый миллиметр кузова, а это значит, что можно легко что-то упустить. Здесь нам на помощь идут вторичные признаки, благодаря которым мы может акцентировать внимание на самых нужных местах. Единственное, это признаки на то и вторичные, что помогают заподозрить и тщательнее осмотреть тот или иной элемент, но не означают на 100%, что деталь ремонтировалась.

Единственное, это признаки на то и вторичные, что помогают заподозрить и тщательнее осмотреть тот или иной элемент, но не означают на 100%, что деталь ремонтировалась.

Вторичные признаки включают в себя:

— крученные болты дверей, капота, крышки багажника, крыльев и т.д.;

— частично или полностью окрашенные детали ходовой части или экстерьера: петли, стекла, уплотнители, клипсы, фонари и т.д.

— признаки снятия или отсутствие заглушек или клипс, без снятия которых нельзя полноценно покрасить элемент.

Пример. Infiniti M:

Болты крепления правой передней двери не окрашены или имеют признаки кручения, присутствуют следы разбора, отсутствуют некоторые клипсы. Высока вероятность замены детали или вторичного окраса, а это значит дверь подвергается подробному анализу для поиска первичных признаков малярного ремонта. Находим напыл на кромках и порогах, несколько пылинок под лаком. При этом толщиномер выдает заводские 100 мкн. Ремонт качественный, но в дальнейшем находим признаки срабатывания подушек безопасности, а это уже тема совсем другого разговора.

Автор: Денис Путков

«Как распознать признаки кузовного ремонта автомобиля? » – Яндекс.Кью

Для того чтобы понять, подвергались ли элементы кузова ремонту, необходимо оценить, как они установлены и окрашены. Состояние лакокрасочного покрытия удобно проверять толщиномером. Если слой краски на детали превышает заводские стандарты, значит её перекрашивали.

1. Кривые зазоры. Зазор — это расстояние между элементами кузова. Если вы видите, что детали установлены неровно, например, книзу зазор становится шире или он просто большой и в него пролазит телефон, значит детали снимали и ремонтировали. Отдельно проверьте, как висят пластиковые бамперы, пороги и накладки. Их ремонт не так страшен, но на нём могли сэкономить и поставить дешёвые аналоги, которые не так хорошо встают на штатные места.

2. Следы на крепёжных элементах. Проверьте петли всех дверей, капота, багажника, болты крыльев и бампера. Если деталь снимали, то вы увидите стёртую краску, свёрнутые грани или места предыдущего положения.

3. Напыл краски. Он возникает, когда краска при нанесении остаётся на кромках или с тыльной стороны детали и отличается от заводской гладкой окраски тем, что имеет шероховатую, а иногда и откровенно шершавую поверхность. Поэтому проще всего найти напыл на ощупь, проведя пальцем по краям и обратной стороне детали.

4. Незаводская шагрень. Шагрень — это микрорельеф краски, который можно увидеть, взглянув на него под острым углом вдоль поверхности. При повторном окрасе она имеет другой рисунок. Особенно это заметно при сравнении с соседними заводскими деталями. Каждая марка имеет свою типичную шагрень.

5. Различия по цвету. Чтобы заметить разницу, внимательно осмотрите стыки разных деталей, отойдя на пару шагов и изучив поверхность под разными углами. Обращайте внимание на тон краски и постарайтесь осмотреть машину под разным освещением.

6. Переход краски. Он возникает в том случае, если деталь окрашивают не целиком, а частично. Как правило, к такому способу окраски прибегают при ремонте несъёмных деталей, например задних крыльев или стоек. Граница новой краски, скорее всего, будет спрятана в проёме либо по дизайнерским выемкам.

7. Мусор под лакокрасочным покрытием. В заводских условиях попадание под лак и краску песчинок, волос или крошек практически исключено. Как правило, мелкие дефекты легче всего обнаружить на краях деталей и кромках.

8. Потёки краски и капли. В заводских условиях они исключены. Подобные недостатки — это признак нарушения технологии окраса и крайне низкого качества ремонта.

9. Следы краски. После ремонта следы могут остаться там, где их быть не должно: на уплотнителях, чёрном пластике, наклейках, даже на фарах или радиаторе.

Проверка лакокрасочного покрытия автомобиля перед покупкой. — DRIVE2

Большинство автомобилистов со стажем об этом конечно знают, а для тех кто приобщился к миру авто недавно или только собирается это сделать, открою небольшую тайну. Как вы думаете, какая деталь в легковом автомобиле самая дорогая? Правильно кузов! В среднем в цене машины кузов составляет более 50% стоимости! Нет хорошего кузова – нет автомобиля. Набор запчастей и не более того. Так же «жестянка» является самым дорогим видом ремонта. Есть сомнения? Загляните в малярный раздел прайс-листа любого приличного автосервиса и убедитесь сами. Для эксперта кузов автомобиля сродни уникальному отпечатку пальца. Именно кузов первым получает повреждения в ДТП, именно он страдает от дорожного абразива, выгорает на солнце, затирается на мойке и т.д. Осмотр и первичное определение состояния автомобиля всегда начинается с детального осмотра кузова и состояния его лакокрасочного покрытия (ЛКП). Можно завуалировать повреждения подвески, проблемы двигателя, даже освежить потрепанный салон, но спрятать кузовные дефекты нельзя. Конечно, рядовой покупатель далеко не всегда сможет определить выполнялись ли кузовные ремонты, перекрашены ли детали, топорщатся ли двери, соблюдены ли все зазоры панелей, но опытный эксперт, несомненно, отличит зерна от плевел. Ведь собственно за это он и получает зарплату. Для определения состояния и проверки ЛКП помимо естественно визуального осмотра применяются приборы для измерения толщины краски кузова.

Набор запчастей и не более того. Так же «жестянка» является самым дорогим видом ремонта. Есть сомнения? Загляните в малярный раздел прайс-листа любого приличного автосервиса и убедитесь сами. Для эксперта кузов автомобиля сродни уникальному отпечатку пальца. Именно кузов первым получает повреждения в ДТП, именно он страдает от дорожного абразива, выгорает на солнце, затирается на мойке и т.д. Осмотр и первичное определение состояния автомобиля всегда начинается с детального осмотра кузова и состояния его лакокрасочного покрытия (ЛКП). Можно завуалировать повреждения подвески, проблемы двигателя, даже освежить потрепанный салон, но спрятать кузовные дефекты нельзя. Конечно, рядовой покупатель далеко не всегда сможет определить выполнялись ли кузовные ремонты, перекрашены ли детали, топорщатся ли двери, соблюдены ли все зазоры панелей, но опытный эксперт, несомненно, отличит зерна от плевел. Ведь собственно за это он и получает зарплату. Для определения состояния и проверки ЛКП помимо естественно визуального осмотра применяются приборы для измерения толщины краски кузова. Располагая современным оборудованием возмодно с очень высокой степенью точности (погрешность измерения составляет всего 1-3 мкм, (1мкм (микрон) = 1/1000 мм) определить толщину ЛКП и выявить места кузовного ремонта, найти, так называемые, точки переходов (при подкраске деталей) и составить общую картину повреждений полученных машиной до ремонта. Как правило, для определения предельной толщины ЛКП кузова используются данные заводов-изготовителей. В соответствии с ними максимальная толщина краски кузова составляет от 80 до 120 мкм в зависимости от марки авто, что соответствует действительности. Например для своих машин не жалеют краски Volvo и Citroen, хорошая и стабильная толщина ЛКП у немцев, а вот японцы в большинстве своем красочку экономят. Ну и конечно впереди планеты всей в экономии лакокрасочного материала отечественные производители, слой краски ВАЗа составляет всего около 60 мкм. Если толщина нанесенного на кузов лакокрасочного покрытия превышает номинал в два раза – на лицо попытка скрыть сколы и мелкие царапины.

Располагая современным оборудованием возмодно с очень высокой степенью точности (погрешность измерения составляет всего 1-3 мкм, (1мкм (микрон) = 1/1000 мм) определить толщину ЛКП и выявить места кузовного ремонта, найти, так называемые, точки переходов (при подкраске деталей) и составить общую картину повреждений полученных машиной до ремонта. Как правило, для определения предельной толщины ЛКП кузова используются данные заводов-изготовителей. В соответствии с ними максимальная толщина краски кузова составляет от 80 до 120 мкм в зависимости от марки авто, что соответствует действительности. Например для своих машин не жалеют краски Volvo и Citroen, хорошая и стабильная толщина ЛКП у немцев, а вот японцы в большинстве своем красочку экономят. Ну и конечно впереди планеты всей в экономии лакокрасочного материала отечественные производители, слой краски ВАЗа составляет всего около 60 мкм. Если толщина нанесенного на кузов лакокрасочного покрытия превышает номинал в два раза – на лицо попытка скрыть сколы и мелкие царапины. Если прибор показывает 300-400 мкм, то мы уже имеем дело не просто с покраской, а с ремонтом с применением шпатлевки. В том случае, если прибор показывает 400-500 мкм и до бесконечности — перед нами плохо выполненное ремонтное воздействие. Очевидно, что машину готовили на продажу и «лепили» кузов из шпатлевки не особо прибегая к рихтовке металла. Получается дешево, сердито и безобразно по качеству. Дальше можно установить всю картину повреждений авто, если конечно интерес к машине еще чудом сохранился. Данный экземпляр для покупки не рекомендую – хлам за собственные кровные рубли, доллары и прочие валюты моим клиентам не нужен! В принципе, повреждение 1-2 навесных деталей кузова (например крыло или дверь) не является чем-то из ряда вон выходящим если авто несколько лет эксплуатировалось в условиях мегаполиса. Ведь использование ТС в Москве и других крупных городах нередко бывает «контактным», но не настолько грубым, чтобы нанести авто серьезные повреждения. Главное здесь заключается в том, чтобы ремонт полученных повреждений был произведен качественно и в условиях специализированного, а не гаражного автосервиса.

Если прибор показывает 300-400 мкм, то мы уже имеем дело не просто с покраской, а с ремонтом с применением шпатлевки. В том случае, если прибор показывает 400-500 мкм и до бесконечности — перед нами плохо выполненное ремонтное воздействие. Очевидно, что машину готовили на продажу и «лепили» кузов из шпатлевки не особо прибегая к рихтовке металла. Получается дешево, сердито и безобразно по качеству. Дальше можно установить всю картину повреждений авто, если конечно интерес к машине еще чудом сохранился. Данный экземпляр для покупки не рекомендую – хлам за собственные кровные рубли, доллары и прочие валюты моим клиентам не нужен! В принципе, повреждение 1-2 навесных деталей кузова (например крыло или дверь) не является чем-то из ряда вон выходящим если авто несколько лет эксплуатировалось в условиях мегаполиса. Ведь использование ТС в Москве и других крупных городах нередко бывает «контактным», но не настолько грубым, чтобы нанести авто серьезные повреждения. Главное здесь заключается в том, чтобы ремонт полученных повреждений был произведен качественно и в условиях специализированного, а не гаражного автосервиса.

8-926-591-73-01

avtexp.ru

F.A.Q по толщиномерам. Основные вопросы! — DRIVE2

Что такое толщиномер?

Толщиномер (неправ. толщинометр) — это измерительный прибор, позволяющий с высокой точностью измерить толщину материала или слоя покрытия материала (такого как краска, лак, грунт, шпатлёвка, ржавчина, толщину основной стенки металла, пластмасс, стекла, а также других неметаллических соединений, покрывающих металл). Современные приборы позволяют измерить толщину покрытия без нарушения его целостности.

Какие виды толщиномеров?

Толщиномеров существует более пяти видов. Я описывал их в одной из предыдущей статье.

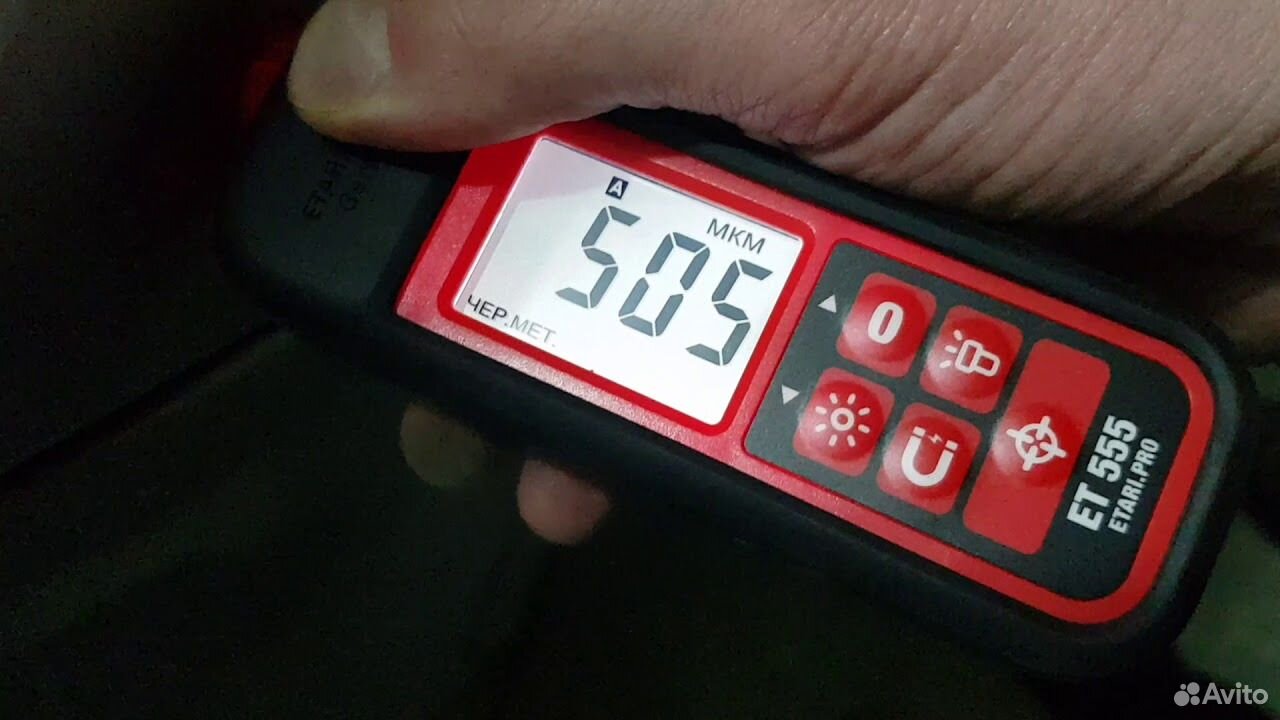

Нас интересуют электромагнитные и вихретоковые толщиномеры. Как правило, для проверки автомобилей, выпускают электромагнитные (измеряют только по черным металлам) и комбинированные толщиномеры.

Комбинированные толщиномеры включают в себя свойства электромагнитного и вихретокового (измеряют только по цветным металлам) толщиномера. Так же могут встречаться комбинированные толщиномеры под название электромагнитно-вихретоковые толщиномеры.

Так же могут встречаться комбинированные толщиномеры под название электромагнитно-вихретоковые толщиномеры.

Наиболее популярные модели электромагнитных толщиномеров: СНY 113, ЕТ10Р, ЕТ110.

Наиболее популярные модели комбинированных толщиномеров: СНY 115, ЕТ11Р, ЕТ111.

Что такое черные и цветные металлы и в каких машинах встречаются?

Читайте в следующей статье;) Подписывайтесь! =)

Как калибровать и зачем?

В инструкции, к каждому оригинальному прибору, подробно расписан процесс калибровке на русском языке! Первые калибровки занимают около минуты. Даже у человека не имеющего опыта работы с приборами. Это очень простой и не сложный процесс. При этом, на многих моделях не требуется частая калибровка.

Калибровка требуется для наименьшей погрешности. В стандарте, для моделей СНY 113, ЕТ10Р, ЕТ110, СНY 115, ЕТ11Р, ЕТ111 имеется эталонная полимерная пластинка в 102мкм ±2 мкм. Эта пластинка эмитирует ЛКП на автомобиле и равно среднему значению толщины краски на автомобилях.

Инструкция по калибровке

Калибровка(на эталонной шайбе имеется защитная пленка, при калибровке, пленку удалить!)

Как проверить толщину краски на бампере (пластмассовых элементах)?

НИКАК! Проверка толщины ЛКП на бампере не целесообразная. Оборудование для такой проверки стоит слишком дорого! При этом, бамперы не гниют и легко заменимы. Так же при повреждение бампера (без повреждения других элементов кузова) не значительно повлияет на какие-либо характеристики автомобиля.

Как делать замеры на автомобиле?

Для быстрой, комфортной и надежно проверки автомобиля, совершайте по одному, два замера на каждом элементе кузова. Если толщина ЛКП остается в заводских пределах — замечательно! Автомобиль не был перекрашен. Так же помним, что даже робот, не сможет выкрасить микрометр в микрометр. Разбежка в 10-30 мкм, вполне приемлема.

Превышение толщины ЛКП примерно в 1.5 раза или же на 60-80 мкм говорит о дополнительном слое краски! На такой детали стоит остановиться и боле тщательно исследовать! Разделите деталь на несколько квадратов или участков (как удобнее). Возьмите с собой мел или другой легко вытираемый инструмент для рисования! Замеряйте каждый участок и делайте на нем пометку.

Возьмите с собой мел или другой легко вытираемый инструмент для рисования! Замеряйте каждый участок и делайте на нем пометку.

Если же результаты замеров превышают более чем в 1.5 раза дополнительный слой краски. Или же прибор показывает на много большее количество микрометров. В таких местах, определенно, — слой шпаклёвки!

Сохраните себе заводские толщины ЛКП на разных моделей автомобилей.

На сколько тяжело определить битую машину?

Следую рекомендациям выше, узнав, где есть слой шпаклёвки. Делаем выводы! Этот участок был отремонтирован после удара или же просто-напросто проржавел!

Смело задавайте вопросы в комментариях или личных сообщениях!

«Как распознать признаки кузовного ремонта автомобиля? » – Яндекс.Знатоки

По железу.

Зазоры. Осмотрим, как детали подходят друг к другу, как выставлены зазоры. Заводские зазоры почти всегда ровные и одинаковые между разными кузовными деталями, например зазор между крылом и дверью должен быть такой же величины, как между одной дверью и другой. Между деталями сверху и снизу один и тот же зазор должен быть одинаковой величины тоже. Зазоры, выставленные вразнобой, свидетельствуют о кузовном ремонте или замене кузовных элементов на машине. Ровные зазоры- признак того, что автомобиль не попадал в ДТП или о том, что ремонт проводили хорошие кузовщики.

Между деталями сверху и снизу один и тот же зазор должен быть одинаковой величины тоже. Зазоры, выставленные вразнобой, свидетельствуют о кузовном ремонте или замене кузовных элементов на машине. Ровные зазоры- признак того, что автомобиль не попадал в ДТП или о том, что ремонт проводили хорошие кузовщики.

Герметик. Признак перекраса- неровный герметик, так же свидетельством повторной окраски машины является и отстутствие его там, где он должен быть- на внутренней стороне дверей, капота и т.д. в зависимости от модели авто.

И вообще осматриваем кузовное железо и бампера, ищем несоответствия, где что не подходит, не сходится, различается и т.д.

Оценка лакокрасочного покрытия.

Прибором — толщиномер, микрометр и т.д.

Если деталь просто перекрашивалась, без серьезных кузовных работ (например, царапина была), то толщина покрытия будет около 100- 200 мкм. Если деталь была шпаклевана, то толщина вырастает значительно, здесь и 400 и 700 и более. Если же после ДТП деталь была заменена на новую и была вновь покрашена, то прибор покажет 100- 200, то есть обычную заводскую толщину. Смотрите разницу в толщине ЛКП деталей на машине, у заводской покраски различие в толщине ЛКП соседних деталей не более 15-30 мкм. То есть прибор обмануть можно, если битую деталь не шпаклевать, а менять на новую, но толщина ЛКП на ней может отличаться от соседней. Но не каждый владелец авто на это пойдет, обычно в большинстве случаев, если можно отрихтовать деталь, то ее не меняют, а именно рихтуют, шпаклюют и т.д.

Смотрите разницу в толщине ЛКП деталей на машине, у заводской покраски различие в толщине ЛКП соседних деталей не более 15-30 мкм. То есть прибор обмануть можно, если битую деталь не шпаклевать, а менять на новую, но толщина ЛКП на ней может отличаться от соседней. Но не каждый владелец авто на это пойдет, обычно в большинстве случаев, если можно отрихтовать деталь, то ее не меняют, а именно рихтуют, шпаклюют и т.д.

Визуально.

Первое, что замечают обычно- различие в цвете у соседних кузовных деталей. Цвет чуть отличается- была крашена.

Лак облазит.

Шагрень. Она должна быть однородная как на поверхности одной детали, так и быть одинаковой на соседних деталях.

Признаки перекраски поверхности по шагрени.

Шагрень очень мелкая- это так покрасили. Или лак дал усадку, «все провалилось»- тогда в этом случае шагрень очень мелкая, мельчайшая так сказать, бывает, что лак даже немного матовеет.

Шагрень на одной детали разная- например, сверху крупнее, а снизу или в углах- помельче.

Шагрень на разных деталях разная- то есть она нормальная, однородная, похожа на заводскую, но на одной кузовной детали она крупнее, чем на другой.

Пылинки. Признак перекраски авто- пылинки или иной мусор на ЛКП или внутри лака. Хотя редко мелкие пылинки встречаются и на заводской покраске.

Сколы под краской. Именно ПОД. Просто сколы ни о чем не говорят- они встречаются на каждом капоте и переднем бампере. Сколы под ЛКП говорят о том, что подготовитель перед покраской не заметил этот скол и маляр покрасил прямо поверх его.

Риски (царапины) под краской либо из за некачественной подготовки к покраске, либо «провалилось» через некоторое время после покраски.

Напылы на смежных поверхностях- на уплотнителях резиновых, на стеклах, на пластике и т.д. Цвет напыла- чаще всего это цвет самой машины.

Непрокрасы и «яблоки». Заметны чаще всего на серых (серо- зеленых, темно- серых и т.д.) металиках. Если присмотреться, заметны едва уловимые полоски или «яблоки». Хотя я «все чаще замечаю» яблоки и на заводской покраске.

Шпаклевка. Шпаклевка бывает видна невооруженным взглядом. Этакие «блины», лежащие под краской.

Поры. Признак перекраски- крупные поры от шпаклевки, или из-за попадания водяных капель во время покраски.

Вообще, если по машине проводились кузовные работы, большой специалист это все равно обнаружит. То есть даже если делали люди с руками, маляр-рихтовщик это найдет. Вопрос только во времени. Часто на осмотр машины берут специалиста, и если его не торопят и дают спокойно осмотреть машину, в большинстве случаев он находит место кузовного ремонта у автомобиля. А прибор вообще не обманешь. Отрихтованную шпаклеванную деталь от него не скроешь, толщину шпаклевки он Вам покажет беспристрастно. Хотя насчет прибора возможны и другие варианты (смотри выше).

Диагностика ЛКП (Лакокрасочного покрытия) в Славянске-на-КубаниСто-Тяга — Ремонт автомобилей в Славянске-на-Кубани

Диагностика лакокрасочного покрытия (ЛКП) – процесс проверки лакокрасочного покрытия, позволяющий определить, перекрашен ли автомобиль, находятся ли под покрытием какие-либо дефекты/изменения наиболее значимых частей автомобиля. Диагностика ЛКП является простейшим и в то же время очень надежным способом определения целостности кузова автотранспорта. Она дает возможность не быть обманутым мошенниками, пытающимися продать замаскированное под машину «идеального состояния» старое барахло.

Диагностика ЛКП является простейшим и в то же время очень надежным способом определения целостности кузова автотранспорта. Она дает возможность не быть обманутым мошенниками, пытающимися продать замаскированное под машину «идеального состояния» старое барахло.

Диагностика ЛКП позволит узнать: попадал ли автомобиль в ДТП, имелись ли какие-либо повреждения кузова. Практически в любом автосервисе есть возможность в полной мере отреставрировать поврежденную часть после аварии до полного приобретения прежней формы и нанести на него новое покрытие. Подобной процедурой можно скрыть внешние недостатки. Путем проведения диагностики лакокрасочного покрытия имеется возможность узнать о таких действиях.

Диагностику ЛКП стоит проводить на всех автомобилях, вне зависимости от их возраста. Повреждения могут быть получены в процессе перевозки или менеджерами. В таких случаях автомобили реставрируют и продают как новые.

Диагностика лакокрасочного покрытия проводится толщиномером — специальным чувствительным прибором, способным точно определять толщину ЛКП и места дефектов. Толщиномером можно определить сильно шпаклеванные или перекрашенные детали. При обнаружении прибором аварийных мест автомобиля, эксперт определяет их размер и целесообразность покупки такого авто. Первый этап этой процедуры – проверка кузова автомобиля. В процессе осмотра кузова специалист определяет целостность автомобиля, места, в которых могли проводиться сварочные работы наличие следов ДТП. Диагностика лакокрасочного покрытия может проводиться не только толщинометром. Существует второй способ – визуальный.

Толщиномером можно определить сильно шпаклеванные или перекрашенные детали. При обнаружении прибором аварийных мест автомобиля, эксперт определяет их размер и целесообразность покупки такого авто. Первый этап этой процедуры – проверка кузова автомобиля. В процессе осмотра кузова специалист определяет целостность автомобиля, места, в которых могли проводиться сварочные работы наличие следов ДТП. Диагностика лакокрасочного покрытия может проводиться не только толщинометром. Существует второй способ – визуальный.

В автосервисе «СТО-Тяга» в Славянске-на-Кубани вы можете диагностировать автомобиль и принять объективное решение о приобретении, узнав правду о нем. В нашем сервисном центре вам помогут определиться с покупкой или, напротив, объяснят почему лучше выбрать другое авто. Предоставленная информация после диагностики лакокрасочного покрытия будет полезна для вас в любо случае.

Узнать дополнительную информацию о диагностике ЛКП автомобиля в Славянске-на-Кубани, а также стоимость данных услуг Вы можете, позвонив по любому из телефонов, указанных на нашем сайте, или, обратившись в автосервис к нашим специалистам.

Адрес нашего автосервиса: г.Славянск-на-Кубани, ул.Батарейная, 203

Инструменты и методы измерения профиля поверхности покрытия KTA-Tator

Когда вы тратите деньги на продукт или услугу, вы ожидаете качества, независимо от стоимости. Если вы покупаете самый недорогой из произведенных Chevrolet, вы все равно ожидаете качества. Хотя тормозная система в Chevrolet может быть менее сложной, чем в Mercedes, тормоза работают лучше и демонстрируют качество, соответствующее дизайну. Вы ожидаете, что детали и установка будут соответствовать всем стандартам, установленным производителем для данного класса транспортных средств.

Требования к качеству уборки и окраски коммерческих зданий не отличаются. Владельцы ожидают, что краска в банке будет соответствовать стандартам качества, установленным производителем, а установка будет соответствовать требованиям спецификации, будь то сложный фтороуретан на хорошо видимом входном навесе или недорогой акрил на задней стене. что скрыто от глаз.

что скрыто от глаз.

А как определяется качество чистки и покраски? Для многих это просто означает потереть рукой поверхность по окончании очистки и после нанесения каждого слоя.Непонятно, что происходит при трении поверхности, но рука не может определить, приемлем ли уровень влажности в субстрате, подходят ли условия окружающей среды и температура поверхности, или каждый слой наносится с надлежащей толщиной. Когда требуется, чтобы покрытия сопротивлялись проникновению ветрового дождя или служили воздушным барьером, проверка надлежащего качества изготовления на каждом этапе установки имеет решающее значение.

Существует множество стандартов и инструментов для проверки качества очистки и окраски.Необходимо не только выбрать подходящие инструменты, но и правильно ими пользоваться. В этой статье описывается работа некоторых распространенных инструментов, используемых для оценки качества очистки и покраски. Часть 2 этой серии посвящена приборам и методам, используемым для обнаружения влажности.

Чистота поверхности — стальSSPC: Общество защитных покрытий (SSPC) опубликовало стандарты, которые описывают различные степени очистки при использовании ручных или электроинструментов, сухую и влажную абразивоструйную очистку и водоструйную очистку.В дополнение к написанным словам, также доступны фото-руководства, чтобы показать внешний вид различных степеней очистки. Часть работы по SSPC была проделана в сотрудничестве с NACE International (NACE).

Визуальные индикаторы чистоты поверхности (Фото 1):

- SSPC-VIS 1, Справочные и справочные фотографии для стальных поверхностей, подготовленных сухой абразивно-струйной очисткой

- SSPC-VIS 3, Справочные и справочные фотографии для стальных поверхностей, подготовленных механической и ручной очисткой

- SSPC-VIS 4 / NACE VIS 7, Справочные и справочные фотографии для стальных поверхностей, подготовленных с помощью гидроабразивной резки

- SSPC-VIS 5 / NACE VIS 9, Справочные и справочные фотографии для стальных поверхностей, подготовленных влажной абразивно-струйной очисткой

Фото 1 — Визуальные стандарты SSPC

SSPC-VIS 3SSPC-VIS 3 описывается ниже в качестве примера использования руководств.Все четыре используются одинаково.

Шаг 1 — Определите начальное состояние стали, чтобы выбрать правильную серию фотографий для оценки качества очистки. Начальные условия в SSPC-VIS 3:

- Состояние A — не окрашен — окалина прилипает

- Состояние B — не окрашено — прокатная окалина и ржавчина

- Состояние C — неокрашенный — 100% ржавый

- Состояние D — не крашенный — 100% ржавый с ямками

- Состояние E — окрашенный — светлая краска, пятна или ржавчина на поверхности, обработанной струйной очисткой

- Состояние F — окрашено — краска с высоким содержанием цинка по стали, подвергшейся пескоструйной обработке

- Состояние G — окрашенные — тяжелая краска поверх прокатной окалины

Шаг 2 — Определите степень очистки, требуемую спецификацией проекта.Степени очистки, указанные в SSPC-VIS 3:

- SSPC-SP2, Очистка ручным инструментом (показана очистка ручной проволочной щеткой)

- SSPC-SP3, Очистка электроинструментом (показана очистка проволочной щетки и шлифовального диска)

- SSPC-SP15, Очистка электроинструмента промышленного уровня (изображена очистка игольчатым пистолетом / роторным упрочнением)

- SSPC-SP11, Очистка электроинструментом до оголенного металла (изображена очистка игольчатым пистолетом / роторным упрочнением)

Фото 2 — SSPC-VIS 3 — Внешний вид трех степеней механической очистки существующего белого покрытия

Шаг 3 — Найдите эталонную фотографию для определения степени очистки исходного состояния носителя.Например, фотография очистки механическим инструментом (шлифовальный диск) покрытия, на котором видна легкая ржавчина, перед очисткой — это фотография E SP3 / SD (E представляет начальное состояние; SP3 / SD представляет собой очистку механическим инструментом с помощью шлифовального диска). См. Фото 2.

Шаг 4 — Сравните подготовленную поверхность с фотографией, чтобы определить, соблюдена ли степень очистки.

Профиль поверхности — стальПрофиль поверхности (шероховатость) стали обычно определяется с помощью глубинного микрометра или дублирующей ленты.Методы измерения профиля поверхности описаны в ASTM D4417, Стандартные методы испытаний для полевых измерений профиля поверхности стали, очищенной струйной очисткой. Метод B описывает использование глубинного микрометра, а метод C описывает использование реплики ленты.

Микрометр глубины профиля поверхности (метод B по ASTM D4417)Глубинный микрометр, описанный в стандарте ASTM, содержит подпружиненный конусообразный штифт 60 °, выступающий из основания прибора. Основание инструмента опирается на выступы профиля поверхности, а штифт выступает во впадинах.Расстояние, на которое конус выступает в впадины, отображается с шагом 0,1 мил; показания также могут отображаться в микрометрах (мкм).

Шаг 1 — Обнулите прибор на куске листового стекла, поставляемом с измерителем (пластинчатое стекло было гладко отшлифовано для устранения волнистости), затем поместите подковообразную прокладку (также входит в комплект поставки измерителя) на листовое стекло. Измерьте толщину прокладки, чтобы проверить точность манометра.

Шаг 2 — Удерживая манометр прямо над датчиком, плотно прижмите его к измеряемой поверхности.Запишите чтение. Показания также можно сохранить в памяти и загрузить или распечатать позже.

Шаг 3 — Поднимите датчик и переместите его на поверхность, чтобы снять другое показание. Не тащите его по поверхности, так как перетаскивание может притупить кончик.

Шаг 4 — Снимите не менее 10 показаний в каждом месте испытания. Максимальное значение 10 показаний (без очевидных выбросов) представляет профиль в этом месте.

Лента-копия профиля поверхности (метод C по ASTM D4417)Фото 3 — Полировка ленты для создания точной копии профиля поверхности в сжимаемой пене.

Лента используется для создания копии профиля поверхности, который измеряется легким подпружиненным микрометром. Один производитель приборов также разработал приставку для цифрового датчика для считывания реплики ленты и сохранения результатов в электронном виде. Приведенные ниже инструкции относятся к использованию пружинного микрометра для измерения реплики ленты.

Шаг 1 — Выберите реплику ленты, которая покрывает ожидаемый диапазон профиля. Лента самая точная среднечастотная:

- Грубая — 0.От 8 до 2,5 мил

- X-Coarse — от 1,5 до 4,5 мил

- X-Coarse Plus — от 4,0 до 5,0 мил

Шаг 2 — Подготовьте зону для тестирования, удалив пыль или загрязнения с поверхности. Это можно сделать щеткой.

Шаг 3 — Удалите бумажную основу с ленты. Область измерения состоит из пленки Mylar® (полиэфирная пленка) толщиной 2,0 мил, которая удерживает тонкий слой сжимаемой пены. Пена соответствует глубине и форме профиля поверхности.

Шаг 4 — Прикрепите реплику ленты к поверхности и отполируйте обратную сторону белого майларового круга (диаметром 3/8 дюйма) с помощью полировального инструмента. См. Фото 3.

Шаг 5 — Снимите ленту и поместите ее на наковальни микрометра. Профиль поверхности представляет собой полное показание менее 2,0 мил (2,0 мил — это толщина майлара, который удерживает сжимаемую пену). В качестве альтернативы, если микрометр установлен на -2,0 мил перед вставкой ленты в наковальни, отображаемое значение является прямым указанием профиля поверхности.В каждом месте снимаются два показания, которые усредняются для определения профиля поверхности.

Примечание. Если профиль поверхности, измеренный с помощью ленты Coarse, составляет от 1,5 до 2,5 мил, ту же площадь необходимо измерить с помощью ленты X-Coarse. Если это показание также составляет от 1,5 до 2,5 мил, усредните два значения для определения глубины профиля поверхности. Если второе показание с лентой X-Coarse> 2,5 мил, запишите это значение как профиль поверхности.

Профиль поверхности — бетон (ICRI 310.2Р-2013)Фото 4 — Готовый бетон по сравнению с тремя купонами ICRI «Профиль бетонной поверхности».

ДирективаICRI № 310.2R-2013, Выбор и определение подготовки бетонной поверхности для герметиков, покрытий и полимерных покрытий, а также ремонта бетона описывает методы подготовки поверхности, используемые на бетоне, как в письменном виде, так и с использованием тактильного профиля поверхности бетона ( CSP) купоны, которые являются точными копиями профиля (шероховатости поверхности), созданного с помощью различных методов подготовки поверхности.Хотя большая часть стандарта касается шероховатости поверхностей пола, некоторые методы применимы не только к полам, но и к другим поверхностям. Текстура купонов варьируется от очень гладкой, типичной для мойки под давлением (CSP1), до очень грубой, типичной для отбойного молотка (CSP 10):

- Очистка моющими средствами — CSP1

- Очистка водой под низким давлением — CSP1

- Шлифование — CSP1-CSP2

- Кислотное травление — CSP1-CSP3

- Масштабирование иглы — CSP2-CSP4

- Абразивоструйная очистка — CSP2-CSP7

- Дробеструйная обработка — CSP2-CSP9.

- Водоструйная очистка высокого / сверхвысокого давления — CSP3-CSP10.

- Рыхление — CSP4-CSP7

- Ротомиллинг — CSP6-CSP9.

- Корка — CSP7-CSP9.

- Ручной бетонолом — CSP7-CSP10

Шаг 1 — Определите метод подготовки поверхности, требуемый спецификацией или требованиями производителя.

Шаг 2 — Выберите купон (ы) профиля бетонной поверхности, который представляет текстуру или диапазон текстур, которые, как ожидается, будут созданы на основе 310.Руководство 2R-2013. См. Фото 4.

Шаг 3 — Сравните подготовленную поверхность с купоном (ами), чтобы определить, является ли степень шероховатости приемлемой.

Условия окружающей средыФото 5 — Приборы для измерения температуры воздуха и поверхности, относительной влажности и температуры точки росы.

Для наших целей термин «условия окружающей среды» охватывает температуру воздуха и поверхности, относительную влажность и температуру точки росы.См. Фото 5. Если условия окружающей среды выходят за пределы спецификации или требований производителя покрытия, адгезия покрытия и образование пленки могут быть нарушены, что приведет к снижению производительности или отказу. Измерения должны быть получены там, где выполняются работы, потому что условия могут различаться в разных частях здания (например, под прямыми солнечными лучами или в тени). Наименее затратный способ измерения условий окружающей среды — использование психрометра с тросом или вихревым каналом и термометра температуры контактной поверхности.Более дорогие методы включают использование цифровых или электронных психрометров, которые содержат датчик, который подвергается воздействию окружающей среды, для определения температуры воздуха, температуры точки росы и относительной влажности. К поверхности прикасается отдельный зонд или используется бесконтактный инфракрасный датчик для измерения температуры поверхности. Доступно множество различных электронных моделей, а инструкции по эксплуатации просты.

Приведенные ниже инструкции относятся к самому недорогому методу — строповому психрометру и поверхностному контактному термометру.

Строп-психрометр и термометр температуры поверхностиШаг 1 — Стропный психрометр содержит два одинаковых трубчатых термометра. Конец одного покрывают фитилем или носком (называемым «влажной лампочкой»). Другой открыт (называется «сухой колбой»). Смочите фитиль влажной лампочки чистой водой.

Шаг 2 — Прокрутите прибор в воздухе в течение 20–30 секунд и снимите показания температуры влажного термометра.

Шаг 3 — Еще раз покрутите прибор (без повторного смачивания) в течение еще 20 секунд и снимите показания влажного термометра.

Шаг 4 — Продолжайте вращать и снимать показания до тех пор, пока влажный термометр не останется неизменным (или в пределах 0,5 ° F) для трех последовательных измерений. Запишите стабилизированную температуру по влажному термометру и температуру по сухому термометру.

Шаг 5 — Постройте график температуры по сухому термометру и разницы между температурами по сухому и влажному термометрам (дельта) в психрометрических таблицах или графиках, чтобы определить относительную влажность и температуру точки росы.

Шаг 6 — Прикрепите контактный термометр к поверхности и дайте ему стабилизироваться в течение минимум 2 минут, чтобы определить температуру поверхности.

Шаг 7 — Сравните результаты с требованиями спецификаций для температуры воздуха и поверхности, относительной влажности и разницы между температурой поверхности и температурой точки росы (обычно температура поверхности должна быть как минимум на 5 ° F выше точки росы. температура перед окраской).

Толщина влажной пленки (ASTM D4414)Фото 6 — Толщиномер мокрой пленки вставляется во влажную краску сразу после нанесения.

Измерение толщины влажной пленки покрытия во время нанесения обеспечивает уверенность в том, что наносится надлежащее количество покрытия. Производитель покрытия может указать диапазон толщины влажной пленки, которая будет наноситься для получения желаемой сухой пленки, или требуемая толщина влажной пленки может быть рассчитана следующим образом:

Толщина мокрой пленки = заданная толщина сухой пленки ÷ объем сухого остатка краски

Содержание сухого остатка будет показано на этикетке банки или в паспорте продукта.Если твердые частицы по объему составляют 60% и указанная толщина сухой пленки составляет 3 мил, целевая толщина влажной пленки составляет 5 мил (3 мил ÷ 60% = 5 мил), поскольку 40% нанесенной влажной пленки испаряется в воздух. , при этом 60% нанесенной влажной пленки останется на поверхности.

Толщина влажной пленки измеряется в соответствии со стандартом ASTM D4414 «Стандартная практика измерения толщины влажной пленки с помощью зубчатых щупов».

Шаг 1 — Убедитесь, что кончики пронумерованных выемок (или зубцов) измерителя толщины влажной пленки чистые и не покрыты краской.

Шаг 2 — Сразу после нанесения краски вставьте датчик в краску, убедившись, что концы датчика прочно соприкасаются с подстилающей поверхностью (подложкой или ранее нанесенным слоем покрытия). См. Фото 6.

Шаг 3 — Выньте датчик и осмотрите пронумерованные «зубцы», на которые нанесена краска. Если ни один из зубов не смачивается, используйте другую лицевую сторону прибора, которая показывает меньшую толщину.Если все зубы увлажнены, используйте другую поверхность с большей толщиной.

Шаг 4 — Определите толщину влажной пленки, посмотрев на числа на датчике (в милах или микрометрах). Толщина мокрой пленки обозначается наибольшим смачиваемым зубцом или ступенькой.

Шаг 5 — Сотрите всю краску с датчика до того, как она высохнет.

ПРИМЕЧАНИЕ: Измеряемая поверхность должна быть гладкой, чтобы избежать неравномерного смачивания зубов.Например, измеритель нельзя использовать на блоке с разрезной поверхностью, но его можно использовать на прилегающих стыках раствора.

Толщина сухой пленки — Подложки из черных и цветных металлов (ASTM D7091 и SSPC-PA2)Фото 7 — Неразрушающий толщиномер сухой пленки, используемый для измерения толщины покрытия на поручнях. Размер всех слоев перил составляет 6,8 мил. Среднее значение трех показаний манометра в одном и том же месте представляет собой точечное измерение.

Существует ряд инструментов для измерения толщины покрытия на металлических подложках, которые основаны как на принципах электромагнитной индукции, так и на принципах вихревых токов. Использование инструментов регулируется двумя стандартами:

- ASTM D7091, Стандартная практика неразрушающего измерения толщины сухой пленки немагнитных покрытий, нанесенных на черные металлы, и немагнитных непроводящих покрытий, нанесенных на цветные металлы

- SSPC-PA2, Процедура определения соответствия требованиям к толщине сухого покрытия

Все приборы калибруются изготовителем манометра или аккредитованной калибровочной лабораторией, но точность прибора должна проверяться каждый раз при его использовании, и прибор может потребовать регулировки для компенсации шероховатости основания.Необходимо следовать конкретным инструкциям производителя, но следующие шаги применимы ко всем приборам типа 2 (электронным):

Шаг 1 — Используйте сертифицированные стандарты с покрытием в предполагаемом диапазоне использования для проверки правильности работы прибора (так называемая проверка точности).

Шаг 2 — Поместите сертифицированную или измеренную регулировочную прокладку (в предполагаемом диапазоне использования) на подготовленную металлическую поверхность без покрытия и отрегулируйте инструмент (при необходимости) так, чтобы оно точно соответствовало значению, указанному на прокладке.Этот шаг эффективно устраняет любое влияние основного металла (металлургия, шероховатость, кривизна и т. Д.) На показания толщины покрытия (шаг 3).

Шаг 3 — После проверки точности прибора и настройки свойств подложки сделайте минимум 3 измерения в пределах круга диаметром 1,5 дюйма и усредните их вместе, чтобы определить толщину в конкретном месте. См. Фото 7. Это называется точечным измерением. Для определения толщины нанесенного покрытия на площади 100 квадратных футов проводится несколько групп точечных измерений.

ПРИМЕЧАНИЕ: При измерении толщины покрытия поверх существующей краски или гальваники необходимо измерить толщину существующей краски или гальваники и вычесть ее из общего показания (т. Е. Приборы измеряют совокупную толщину всех слоев, присутствующих на субстрат). Один производитель приборов предоставляет прибор, который измеряет совокупную толщину слоев гальванического покрытия, а затем отображает толщину каждого слоя отдельно.

Толщина сухой пленки — цементные основания, штукатурка и гипсокартон (ASTM D6132 и SSPC-PA 9)Толщина сухой пленки покрытий, нанесенных на цементные основания, часто оценивается путем измерения толщины влажной пленки во время нанесения, расчета степени покрытия, с использованием Tooke Gage (метод разрушения на месте, описанный ниже) или удаления сколов с сухого покрытия. для микроскопического измерения поперечных сечений.Если образец покрытия можно удалить без прикрепления подложки (хотя возможность удалить такой образец может указывать на проблемы), можно использовать микрометр. Существует также один относительно новый метод неразрушающего измерения толщины сухой пленки. Он включает в себя специальный инструмент, который измеряет толщину с использованием принципов ультразвука. См. Фото 8. Этот метод рассматривается в ASTM D 6132, Стандартный метод испытаний для неразрушающего измерения толщины сухой пленки нанесенных органических покрытий с использованием ультразвукового датчика; частота измерений и приемлемость измерений рассматриваются в SSPC-PA 9, Измерение толщины сухого покрытия на цементных основаниях с помощью ультразвуковых датчиков.

Фото 8– Измерение толщины краски на стене блока неразрушающим методом.

Следует соблюдать определенные методы использования прибора в соответствии с инструкциями производителя, но применяются следующие основные шаги:

Шаг 1 — Дайте датчику достичь температуры окружающей среды в той же среде, где будут сниматься показания, удерживая датчик в воздухе и нажав «ноль» в главном меню. Это помогает манометру компенсировать экстремальные температуры и влияние износа на датчик.

Шаг 2 — Проверьте точность прибора, используя известные эталоны. Для полимерных покрытий поместите пластиковую прокладку (эталон) на голую основу, нанесите каплю связующего вещества на поверхность прокладки и поместите зонд на прокладку через связующее вещество, чтобы измерить толщину прокладки. Связующее вещество передает ультразвуковой сигнал от зонда к покрытой поверхности (в данном случае — к прокладке). Отрегулируйте калибр, чтобы определить толщину прокладки.

Шаг 3 — Установите «ворота», которые представляют собой минимальный и максимальный диапазон ожидаемой толщины для измерения.

Шаг 4 — Чтобы измерить толщину покрытия, нанесите каплю контактной жидкости на поверхность покрытия и плотно поместите зонд на покрытие через контактную жидкость. Второе измерение в той же области можно провести без повторного нанесения контактной жидкости. Но при переезде в новое место необходимо повторно нанести контактную жидкость, чтобы снять показания.

Толщина сухой пленки (разрушающая) — любой субстрат (ASTM D4138)Tooke Gage — это метод разрушающего микроскопа (окуляр с 50-кратным увеличением) для измерения покрытий, нанесенных практически на любую основу (все металлы, цементные основы, дерево, гипс, гипсокартон, пластмассы). См. Фото 9.

Фото 9– Разрушающее измерение толщины покрытия с помощью Tooke Gage.

Tooke Gage используется в соответствии со стандартом ASTM D4138, Стандартные методы измерения толщины сухой пленки систем защитного покрытия с помощью разрушающих средств поперечного сечения.В дополнение к общей толщине Tooke Gage позволяет измерять толщину каждого слоя в многослойных системах. Измеритель требует использования специальных режущих наконечников, чтобы сделать точный надрез через слои (слои) покрытия под известным углом, а толщина определяется с помощью базовой тригонометрии. Путем измерения ширины разметки можно определить глубину или толщину покрытия, поскольку угол надреза известен. Однако знание математики не требуется для использования прибора.Все преобразования устанавливаются прибором.

Шаг 1 — Выберите режущий наконечник, который находится в диапазоне измеряемой толщины покрытия. Доступны три режущих насадки. Разница между ними заключается в угле среза, обеспечиваемом наконечником:

- Наконечник 10x — для толщины <3 мил

- 2 наконечника — от 3 до 20 мил

- 1x наконечник — от 20 до 50 мил

Шаг 2 — Создайте эталон покрытия с помощью маркера.Выбранным режущим наконечником сделайте надрез примерно на 1 дюйм длиной через покрытие в области ориентира. При резке инструмент требует 3-точечного контакта (две ножки и режущий наконечник). Потяните режущий наконечник на себя, чтобы сделать надрез так, чтобы ножки направляли наконечник.

ПРИМЕЧАНИЕ: Чтобы показания были точными, разрез должен быть сделан перпендикулярно поверхности. Из-за этого измеряемая область должна быть гладкой. Если поверхность неровная, угол резания не будет постоянным, и результаты будут недействительными.

Шаг 3 — Просмотрите разрез через окуляр 50x с сеткой перпендикулярно разрезу. См. Фото 10.

Шаг 4 — Подсчитайте количество делений сетки, которые совпадают с каждым измеряемым слоем. Соотношение между количеством делений и толщиной зависит от модели микроскопа, поставляемого с датчиком, поскольку доступны 2 разных окуляра с сетками. Проверьте преобразование с помощью инструкций, прилагаемых к прибору, но оно будет одним из следующих:

| Микроскоп А (обычно приобретается до 2011 года) | Микроскоп B (универсальный окуляр) (обычно приобретается после 2011 г.) | |

| 1x наконечник | 1 деление = 1 мил | 1 деление = 2 мил |

| 2 наконечника | 1 деление = 0.5 мил | 1 деление = 1 мил |

| Наконечник 10 шт. | 1 деление = 0,1 мил | 1 деление = 0,2 мил |

Фото 10 — Вид разреза через микроскоп Tooke Gage.

ЗаключениеСуществует множество стандартов и инструментов для проверки качества очистки и окраски. Тесты легко провести, но требуются определенные шаги, чтобы убедиться, что инструменты используются должным образом и что результаты действительны.Несколько тестов и проверок во время работы могут определить разницу между успешными характеристиками покрытия и преждевременным разрушением покрытия.

См. Часть 2 данной серии статей, где обсуждаются инструменты и методы, используемые для обнаружения влаги в цементных основаниях.

ОБ АВТОРЕ

Кеннет Тримбер является президентом KTA-Tator, Inc. Он имеет степень бакалавра наук Университета Индианы в Пенсильвании, является специалистом по защитным покрытиям SSPC, имеет сертификаты уровня III по проверке покрытий в соответствии с ANSI N45.2.6, является сертифицированным инспектором по покрытию NACE и компетентным лицом SSPC-C3.

Trimber имеет более чем 40-летний опыт работы в области промышленной окраски, в прошлом президент SSPC, председатель комитета по подготовке поверхности, председатель комитета по визуальным стандартам, председатель Рабочей группы по локализации и председатель SSPC Commercial. Комитет по покрытиям. Он также в прошлом председатель комитета ASTM D1 по краскам и родственным покрытиям, материалам и применениям.

Компания Trimber является автором Руководства по удалению свинцовых красок в промышленности и соавтором Тома 2 справочника «Проектирование». Он был удостоен награды Джона Д. Кина за заслуги перед Национальной конференцией SSPC в 1990 году и в прошлом был техническим редактором JPCL. В 2009 и 2012 годах он был назван JPCL одним из 25 ведущих мыслителей индустрии покрытий и футеровок, а в 2015 году был удостоен награды SSPC Honorary Life Member Award.

Обеспечение соответствия толщины покрытия техническим требованиям

Сборочные конвейеры и окрасочные камеры производителей оригинального оборудования (OEM) авиакосмической отрасли, а также ангары для технического обслуживания, ремонта и капитального ремонта (ТОиР) должны точно покрывать самолет для надежной работы, защиты и продления срока службы.

Точное измерение толщины покрытия позволяет наносить гальваническое покрытие, анодировать, порошковое покрытие и другие покрытия, предотвращая коррозию или износ металлических подложек.

Ниже рассматриваются проблемы отрасли, а также преимущества портативных измерителей толщины покрытия мгновенного действия.

Q: Каковы типичные характеристики покрытий для аэрокосмической промышленности и насколько сложно их достичь?

A: Правильно нанесенные покрытия с толщиной, измеряемой в мил (0,001 дюйма) или микронах (0,01 дюйма).001 мм) предотвращает повреждение покрытия, которое может привести к коррозии нижележащих оснований. Точное нанесение согласно спецификации, наряду с измерением покрытия, может предотвратить утечки и другие проблемы с безопасностью.

До недавнего времени частые испытания толщины покрытия лабораторного качества на протяжении всего производственного процесса или в полевых условиях требовали тщательного отбора и подготовки проб, а также лабораторной оценки. Хотя портативные толщиномеры покрытия не новы, большинство из них не обеспечивают точность, скорость или простоту, необходимые для быстрых проверок на производственной линии или в полевых условиях.

Q: Как традиционно проводится измерение толщины покрытия и каковы недостатки?

A: Традиционные лабораторные и интерактивные методы измерения толщины покрытия полезны при правильных настройках, но им не хватает простоты и гибкости, необходимых для частых выборочных проверок.

Обычные испытания покрытий, такие как испытания на царапины, являются разрушительными, предотвращая возврат продукции на производственную линию без повторного нанесения покрытия или ремонта за дополнительную плату.Кроме того, поскольку обычно тестируется только небольшая часть компонента, результаты могут не быть репрезентативными для всей части.

Различные портативные устройства измерения толщины, которые были разработаны, не всегда обеспечивали необходимую точность или простоту использования.

В определенных средах с несколькими носителями у устройств обычно возникали трудности с определением носителя или с использованием правильного теста для приложения. Таким образом, производителям требовалось несколько измерительных устройств, что усложняло тестирование и увеличивало стоимость.

Наконец, обычные методы измерения покрытий обычно не позволяют точно измерить изогнутые или сложные поверхности. Это препятствовало простой выборочной проверке труб, трубопроводов и сложных конструкций компонентов.

Q: Как использование портативных устройств измерения толщины покрытия может помочь производителям оборудования и ТОиР в аэрокосмической отрасли?

A: Ручные устройства теперь позволяют персоналу легко и быстро выполнять измерения толщины покрытия лабораторного качества. Некоторые функции позволяют мгновенно измерять толщину практически любого немагнитного покрытия на подложках из черных и цветных металлов.Это можно сделать одной рукой даже на изогнутых и сложных поверхностях.

Q: Как использование точных толщиномеров покрытия может помочь в проверке безопасности, соответствия и контроля качества?

A: Толщина покрытия напрямую влияет на качество самолетов и компонентов, будь то покраска, гальваника, анодирование или широкий спектр других покрытий. Например, проверка консистенции лакокрасочного покрытия на самолете или компоненте гарантирует превосходную отделку и может предоставить важные данные о консистенции краски во влажном состоянии.

Неправильная консистенция краски может повлиять на время высыхания или возможное отслаивание пленки краски. Слишком мало лакокрасочного покрытия создает косметические проблемы с непрозрачностью и такие проблемы с защитой, как коррозия, износ и воздействие.

Для адгезии при анодировании и гальванике измеритель толщины покрытия должен иметь возможность точно определять толщину покрытия, предотвращая коррозию и исключая любое чрезмерное использование дорогостоящих продуктов для нанесения покрытий.