принцип работы торсионов, виды, плюсы и минусы

Для комфортной езды по неровным дорогам необходима упругая связь между колесами и кузовом автомобиля. Одним из способов обеспечения такой связи является применение торсионной подвески. Её активно используют в автомобилестроении благодаря компактности, простоте конструкции и высокой надежности.

Торсионная подвеска – что это такое?

Торсион представляет собой вал, изготовленный из специальной пружинящей стали, обработанной термически. К сплаву предъявляются весьма жесткие требования. Он должен выдерживать продолжительные нагрузки, не теряя при этом свои первоначальные свойства. От этого зависит надежность и долговечность подвески в целом. Для уменьшения негативного воздействия внешней среды торсион покрывают антикоррозийным составом и краской. Наиболее защищены от появления ржавчины валы, которые покрыты прорезиненным составом.

Во время преодоления автомобилем неровностей торсионы работают на скручивание в одном направлении.

- круглые;

- квадратные;

- прямоугольные;

- набранные из нескольких слоев металла.

Концы торсиона жестко крепятся к:

- несущему рычагу;

- кузову или раме автомобиля (в зависимости от конструкции).

Фиксация происходит посредством шлицев. Крепление к кузову может быть реализовано при помощи профиля, отличного от круглого. Для нормальной работы подвески ось вращения рычага и ось торсиона должны лежать на одной линии.

Сопротивление скручиванию рассчитывается таким образом, чтобы торсион удерживал вес автомобиля, но при этом позволял двигаться рычагу, обеспечивая упругое соединение колес с кузовом. На жесткость подвески влияют форма, упругость сплава, длина и прочие рабочие характеристики торсиона.

Устройство и принцип работы

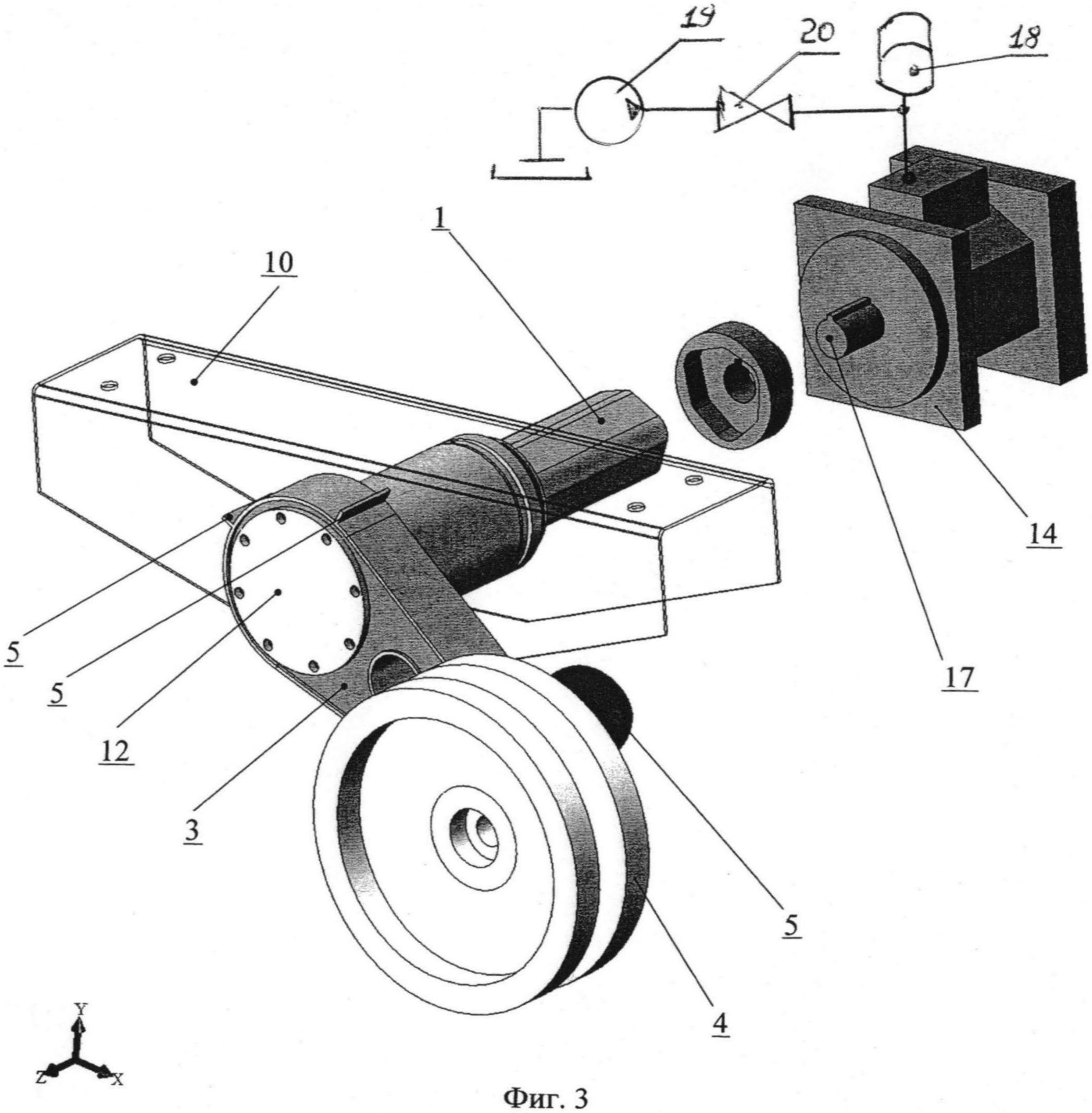

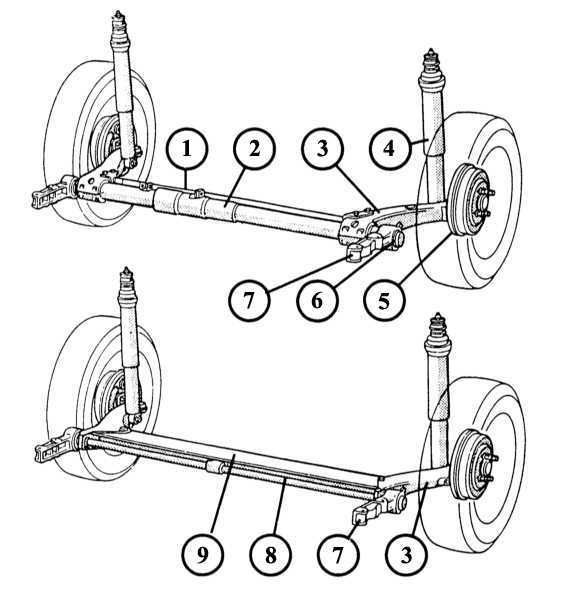

На рисунке ниже изображена торсионная подвеска, принцип работы которой заключается в защите кузова автомобиля от чрезмерных нагрузок, передаваемых от колес, путем их гашения пружинящим валом. В процессе преодоления автомобилем неровности дорожного покрытия торсион скручивается, обеспечивая максимальную плавность хода. По завершении переезда через помеху торсион возвращается в исходное положение.

В процессе преодоления автомобилем неровности дорожного покрытия торсион скручивается, обеспечивая максимальную плавность хода. По завершении переезда через помеху торсион возвращается в исходное положение.

Нагрузка равномерно распределяется по всему механизму. По принципу действия это похоже на пружину — но при этом торсион демонстрирует лучшую эффективность.

Устройство торсионной подвески предполагает постоянное наличие напряжения скручивания на упругом валу во время действия сил поднятия-опускания на колесо. Поэтому отсутствие деформационных изменений в торсионе является главным требованием к изделию.

Виды подвесок

Есть 2 варианта расположения торсионов:

- поперечно;

- продольно.

Поперечное расположение торсионного вала нашло свое применение в легковом транспорте. Обычно данного вида подвеска используется в автомобилях с задним приводом. Ее особенностью является размещение валов вдоль кузова машины.

Продольные торсионы применяются на больших, тяжелых грузовиках. Были попытки использовать их и на легковом транспорте, но широкого распространения эта практика не получила.

На данный момент в автомобилестроении используются подвески 3-х основных конструкций:

- Передняя независимая с использованием поперечных валов.

- Задняя независимая с поперечными торсионами.

- Полузависимая задняя.

Передняя независимая

Передняя независимая торсионная подвеска включает в себя следующие элементы:

- Продольно расположенный торсион. Обеспечивает высокую плавность хода.

- Рычаг. Передает усилие и вызывает скручивание торсиона.

- Амортизатор. Служит для гашения колебаний, возникающих в ходовой части автомобиля.

- Стабилизатор поперечной устойчивости. Минимизирует крен кузова машины во время движения. Улучшает управляемость автомобиля.

Передняя независимая торсионная подвеска применяется на тяжелых внедорожниках. За счет этого освобождается место для мощного привода колес.

За счет этого освобождается место для мощного привода колес.

Задняя независимая

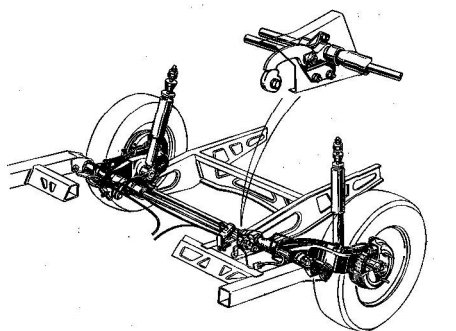

Поперечные торсионы задней подвески устанавливаются в паре с продольными рычагами. Пример конструкции приведен на изображении ниже.

Интересным примером автомобиля с поперечными торсионными валами и продольными рычагами является Renault 16. Машина имеет различную колесную базу справа и слева. Расстояние между передним и задним колесами справа и слева отличается на несколько сантиметров. Причиной такого инженерного решения является последовательное расположение валов один за другим. Это слегка ухудшило управляемость автомобиля, но позволило увеличить багажное отделение.

Полузависимая задняя

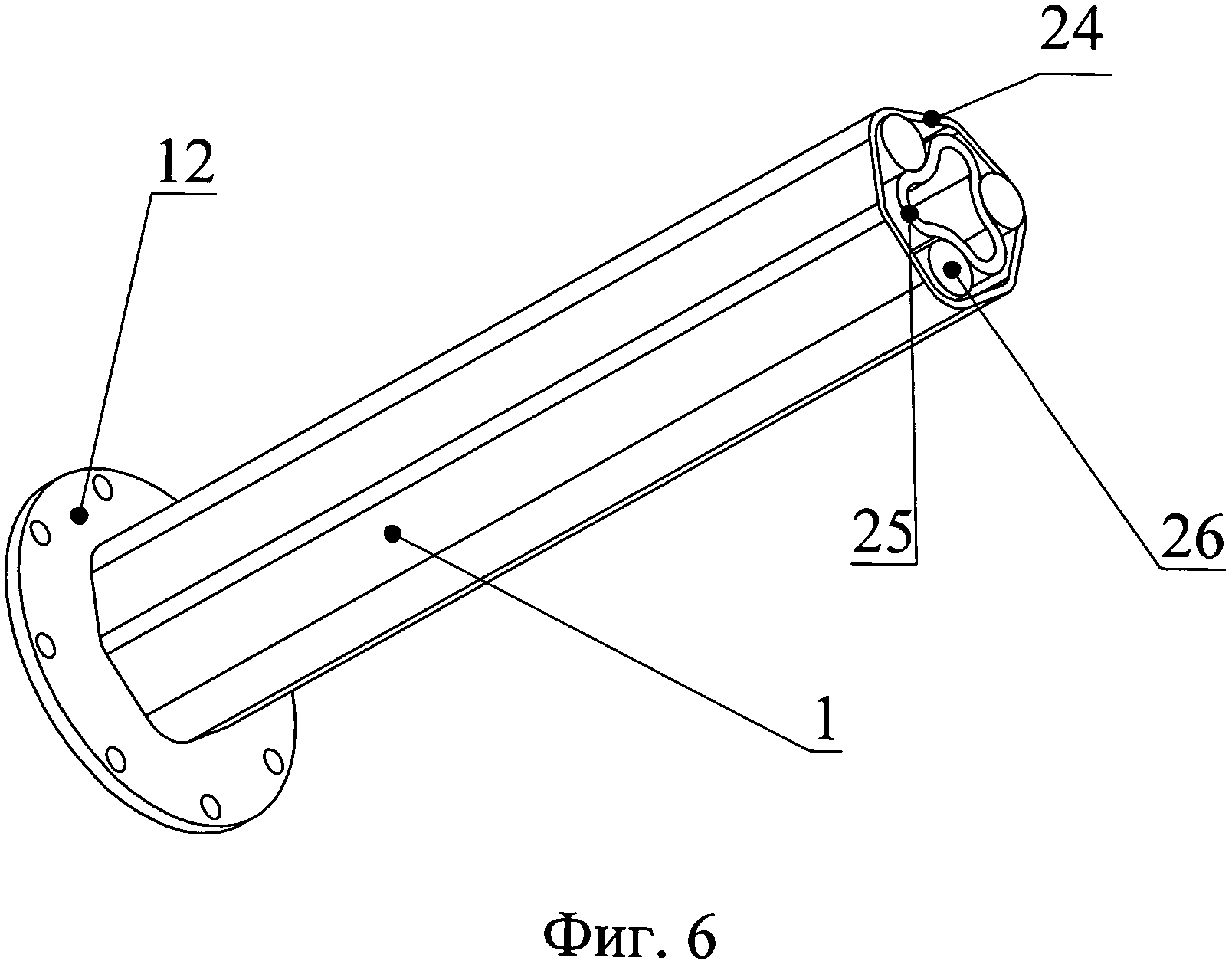

В основе подвески данного типа лежит торсионная балка, которая имеет U-образную форму. Продольные рычаги располагаются по одному с каждой стороны. Балка соединяет их между собой. Рычаги крепятся одной стороной к кузову, а второй к ступице колеса.

Балка хорошо сопротивляется изгибу. При этом ее форма абсолютно не мешает ей скручиваться. Колеса могут немного перемещаться в вертикальной плоскости относительно друг друга. Расположение торсионной балки можно посмотреть на рисунке ниже.

Полунезависимая подвеска используется в бюджетных машинах с передним приводом. Обусловлено это простотой конструкции и низкой ценой таких машин.

Плюсы и минусы применения торсионов

Торсионная подвеска имеет свои достоинства и недостатки. Преимуществами торсионной подвески являются:

- плавность хода авто;

- возможность регулировки высоты, благодаря чему легко изменить дорожный просвет;

- компактность и простота;

- хорошая ремонтопригодность;

- меньшая нагрузка на подшипники колес;

- надежность.

Недостатки торсионной подвески таковы:

- большая зависимость жесткости подвески от качества торсионов;

- сложность изготовления упругих валов;

- управлять автомобилем сложно – повороты осуществлять слишком просто.

Заключение

Торсионная подвеска активно применяется в тяжелой технике, внедорожниках, а также в автомобилях бюджетного сегмента. Ее простота, надежность, долговечность и отменные прочие эксплуатационные характеристики позволили использовать ее на транспортных средствах, не требующих хорошей управляемости на высокой скорости, так как для спортивной, динамичной езды такого типа подвеска, к сожалению, совсем не подходит.

Торсионная подвеска автомобиля — устройство и принцип работы

На автомобили ставят различные типы подвесок: пневматические, пружинные, рессорные. Расскажем что такое торсионная подвеска автомобиля, ее принцип работы и устройство. Плюсы и минусы торсионов.

Что это и как работает

Торсионная подвеска — это металлические валы, работающие на кручение, один конец которой крепится к шасси, а другой крепится к специальному перпендикулярно стоящему рычагу, связанному с осью. Данная подвеска изготавливается из термически обработанной стали, которая позволяет выдерживать значительные нагрузки при кручении. Основной принцип её действия — работа на изгиб. Торсионная балка может располагаться продольно и поперечно. Продольное расположение используется на больших и тяжелых грузовых автомобилях. На легковых машинах, как правило, используются поперечное расположение торсионных подвесок, обычно на заднем приводе. В обоих случаях она обеспечивает плавность хода, регулирует крен при повороте, обеспечивает оптимальную величину затухания колебаний колес и кузова, уменьшает колебания управляемых колес.

Основной принцип её действия — работа на изгиб. Торсионная балка может располагаться продольно и поперечно. Продольное расположение используется на больших и тяжелых грузовых автомобилях. На легковых машинах, как правило, используются поперечное расположение торсионных подвесок, обычно на заднем приводе. В обоих случаях она обеспечивает плавность хода, регулирует крен при повороте, обеспечивает оптимальную величину затухания колебаний колес и кузова, уменьшает колебания управляемых колес.На некоторых автомобилях торсионная подвеска используется для автоматического выравнивания с использованием мотора, который стягивает балки для придания дополнительной жесткости, в зависимости от скорости и состояния дорожного покрытия. Подвеска с регулируемой высотой может использоваться при замене колес, когда транспортное средство приподымается при помощи трех колес, а четвертое поднимается без помощи домкрата.

Она занимает значительно меньше пространства, чем пружинные подвески типа МакФерсон, легка в эксплуатации (почти нечему ломаться) и техническом обслуживании.

Она занимает значительно меньше пространства, чем пружинные подвески типа МакФерсон, легка в эксплуатации (почти нечему ломаться) и техническом обслуживании.Видео. Плюсы и минусы торсионов

Если торсионная подвеска разболталась, то отрегулировать положения можно с помощью обычного гаечного ключа. Достаточно подтянуть нужные болты. Главное не переусердствовать, чтобы избежать излишней жесткости хода при движении.

Торсионная подвеска: принцип работы, видео

Автомобильная подвеска – это система, соединяющая колеса с рамой или несущим кузовом автомобиля. Она состоит из элементов упругости, узлов, направляющих ход колес (шарнирно закрепленных рычагов, удерживающих колесные ступицы, или неразъемных мостов с тягами) и амортизаторов. В зависимости от использующихся элементов упругости, бывает рессорная, пружинная, пневматическая и торсионная подвеска. Принцип работы последней рассмотрим более подробно.

Принцип работы последней рассмотрим более подробно.

Иногда один элемент подвески берет на себя выполнение функций нескольких устройств, например, старые добрые многолистовые рессоры одновременно являются упругим и направляющим элементом, а за счет трения листов друг о друга даже немного амортизирующей составляющей.

Однако, в ходовой части современных автомобилей каждую из этих функций обычно выполняют различные узлы. Но сегодня нас интересует торсионная подвеска, ее плюсы и минусы. Принцип работы такой подвески был применен в тридцатых годах прошлого века. Впервые он был реализован тогда же в ходовой части автомобиля Ситроен. Спустя некоторое время эта конструкция заинтересовала немецких автомобилестроителей, поэтому принцип ее работы был использован при создании ходовой части автомобиля Фольксваген «Жук». Торсионы в свое время использовались в подвеске тяжелого советского танка КВ и немецкой Пантеры. Из отечественных автомобилей торсионную подвеску имел легендарный Запорожец, грузовик ЗИЛ, и полноприводная малолитражка ЛУАЗ, прозванная автолюбителями луноходом.

Какая подвеска называется торсионной

Торсион (от франц. torsion — скручивание, кручение) — стержень, работающий на скручивание и выполняющий функции пружины. Он допускает большие напряжения кручения и значительные углы закручивания в несколько десятков градусов. Изготовляется из пружинной стали с последующей термической обработкой.

Торсионная подвеска – это ходовая часть автомобиля, которая укомплектована торсионами в качестве упругих элементов.

Торсионы чаще бывают стержневые круглого и квадратного сечения или, что встречается реже, – набранные из нескольких пластин пружинной стали наподобие рессор, но работающих на скручивание. Круглые стержни с одного конца обычно имеют шлицевую накатку для крепления их к рычагам, а для крепления к несущему элементу (раме или кузову) другой конец имеет или шлицы, или профиль, отличающийся от круглого. Участок со шлицевой накаткой для более надежного крепления обычно делают большего диаметра, чем у основного стержня. Торсионная подвеска бывает независимая или полунезависимая, как на фото. Независимая торсионная подвеска чаще используется в передней части автомобиля. Полунезависимая торсионная подвеска (торсионная балка) нередко встречается у переднеприводных автомобилей сзади. Принцип работы торсиона такой же, как пружины. Только пружина запасает энергию, сжимаясь, а торсион скручиваясь.

Участок со шлицевой накаткой для более надежного крепления обычно делают большего диаметра, чем у основного стержня. Торсионная подвеска бывает независимая или полунезависимая, как на фото. Независимая торсионная подвеска чаще используется в передней части автомобиля. Полунезависимая торсионная подвеска (торсионная балка) нередко встречается у переднеприводных автомобилей сзади. Принцип работы торсиона такой же, как пружины. Только пружина запасает энергию, сжимаясь, а торсион скручиваясь.

Виды подвески

- Зависимая. Принцип ее устройства очень прост. Когда колеса расположенные на одной оси, жестко связаны друг с другом, а изменение положения одного колеса вызывает адекватное смещение другого. Например, задний мост грузового автомобиля. Лучше работает на бездорожье. Но хуже удерживает колесо в контакте с дорогой на высоких скоростях. Такое устройство ходовой части чаще встречается у автомобилей повышенной проходимости и грузовиков, когда автомобиль не должен обладать высокой скоростью движения и комфортабельностью.

- Независимая. Когда колеса расположенные на одной оси и не связаны между собой: перемещение одного не вызывает изменения положения другого. Для уменьшения поперечного раскачивания автомобиля в движении рычаги колес, принадлежащих одной оси, связывают между собой системой тяг, называемой стабилизатором поперечной устойчивости. Примером такой подвески может служить передняя подвеска большинства легковых автомобилей. На хороших дорогах такая подвеска отлично работает даже при высокой скорости движения. На бездорожье помехой может быть короткий ход рычагов. В этом виде подвески для крепления ступицы к несущему элементу используются, в зависимости от назначения автомобиля, до пяти рычагов. Среди преимуществ многорычажной подвески – более точная управляемость автомобиля, большая надежность системы и длительное время безотказной работы, а также стабильное поддержание пятна контакта протектора с покрытием дороги. Недостатками многорычажной подвески является более короткий, нежели у системы с одним рычагом, ход.

Потому езда на автомобиле, оборудованном такой подвеской, менее комфортна и сопровождается большим шумом. Поэтому такой ходовой оснащаются чаще всего спортивные автомобили, передвигающиеся по ровным дорогам и имеющие повышенные требования к управляемости и сниженные к комфортабельности езды.

Потому езда на автомобиле, оборудованном такой подвеской, менее комфортна и сопровождается большим шумом. Поэтому такой ходовой оснащаются чаще всего спортивные автомобили, передвигающиеся по ровным дорогам и имеющие повышенные требования к управляемости и сниженные к комфортабельности езды. - Полунезависимая. Два продольных рычага связанные между собой поперечной торсионной балкой. Например, задняя подвеска ВАЗ 2108 и следующих за ним моделей. Отличается простотой, надежностью, хорошей управляемостью и большой поперечной жесткостью. Минусы ее немногочисленны — невозможность установки в передней части автомобиля и сварное соединение рычагов с поперечной балкой, которое на практике дает о себе знать крайне редко. Принцип ее действия можно понять, если представить что балка играет роль стабилизатора поперечной устойчивости между двумя продольными рычагами.

Преимущества торсиона в подвеске

Торсионы в независимой подвеске имеют по сравнению с другими элементами упругости такие плюсы:

- Большая плавность хода, достигающаяся благодаря лучшим характеристикам деформации.

Это обеспечивает нелинейный рост жесткости, в зависимости от величины скручивания, то есть, в конце хода подвеска становится жестче, что смягчает ее удар в отбойник.

Это обеспечивает нелинейный рост жесткости, в зависимости от величины скручивания, то есть, в конце хода подвеска становится жестче, что смягчает ее удар в отбойник. - Простота конструкции.

- Компактность.

- Возможность ремонта подвески без стяжек и другого специального инструмента.

- Доступность регулировки жесткости подвески и дорожного просвета.

Торсионная балка в ходовой части автомобиля применяется в полунезависимой задней подвеске, которая тоже имеет несколько достоинств:

- Так же проста, как и зависимая.

- Работает немногим хуже независимой подвески, причем не нуждается в стабилизаторе поперечной устойчивости.

Недостатки торсионов

К недостаткам задних торсионных балок импортных автомобилей можно отнести, пожалуй, только игольчатые подшипники в креплении их к несущим элементам которые время от времени выходят из строя, так как их трудно защитить от коррозии под днищем кузова. Приятно отметить, что задняя балка нашего ВАЗ 2108, прикрепленная к кузову через резинометаллические шарниры, лишена этого недостатка.

Торсионная подвеска и принцип ее работы

Определимся, что представляет собой автомобильная подвеска. Это устройство, обеспечивающее упругое сцепление автомобильных колес с несущей системой, а еще регулирующее положение кузова при движении, уменьшающее нагрузку на колеса.

На сегодняшний день предлагаются различные типы подвесок: рессорные, пневматические, пружинные, торсионные и т.д. Так, торсионный тип — это торсионные валы из металла, которые работают на кручение, при этом один конец прикрепляется к шасси, другой — к специальному рычагу, стоящему перпендикулярно и связанному с осью.

Изготовление такой детали производится из термически обработанной стали, непосредственно позволяющей выдержать большие нагрузки в момент кручения.

Главным принципом действия подвески считается работа на изгиб.

Блок: 1/5 | Кол-во символов: 801

Источник: http://natapku.ru/ustrojstvo/torsionnaya-podveska.html

История появления

Торсионная подвеска начала применяться еще с середины 1930-х годов на автомобилях французской марки Citroen.

Легендарный французский автомобиль Renault 16 с торсионной подвеской

Впоследствии их применяли и многие другие автопроизводители. Например, Renault, ЗиЛ и Chrysler. Применение торсионной подвески было обусловлено в первую очередь хорошими показателями плавности хода и простотой конструкции.

Блок: 2/7 | Кол-во символов: 484

Источник: https://TechAutoPort.ru/hodovaya-chast/podveska/torsionnaya-podveska.html

Применение торсионной модели

Расположение торсионной балки возможно продольно и поперечно. Расположение продольное используется на больших, тяжелых грузовых авто. На легковых авто используют поперечное расположение, обычно на заднем приводе.

В этих двух случаях механизм предназначен для обеспечения плавности хода, регулирования крена при повороте, обеспечения оптимальной величины затухания колебаний колес, кузова, уменьшения колебаний управляемых колес.

Для некоторых автомобилей торсионную подвеску применяют для автоматического выравнивания с применением мотора, стягивающим балки для дополнительной жесткости, зависимо от скорости, а также состояния покрытия дороги.

Конструкцию с регулируемой высотой можно использовать при замене колес. Это когда транспортное средство приподымают с помощью трех колес, а 4-е поднимается с помощью домкрата. Основным преимуществом такого вида подвесок считается долговечность, легкость в регулировке высоты, а также компактность по ширине транспорта.

Она занимает намного меньше пространства, чем пружинные подвески. Безусловно, торсионная конфигурация легка в эксплуатации, а еще в техническом обслуживании.

Блок: 2/5 | Кол-во символов: 1151

Источник: http://natapku.ru/ustrojstvo/torsionnaya-podveska.html

Что такое торсион?

Устройство торсиона представляет собой металлический вал или стержень, работающий на скручивание в одном направлении. В поперечном сечении торсион может быть круглым или квадратным, реже пластинчатым – состоящим из нескольких слоев, совместно работающих на кручение.

Упругий элемент торсионной подвески с креплениями

Один из концов торсиона жестко прикреплен к несущему рычагу подвески посредством шлицевого соединения, второй аналогичным образом фиксируется на кузове или раме автомобиля. Ось вращения рычага и ось закручивания торсиона находятся на одной линии. Обладая рассчитанным сопротивлением к скручиванию под нагрузкой, торсион удерживает вес автомобиля и обеспечивает эффективное упругое соединение подвески и кузова при перемещениях рычага. Принцип работы торсиона используется также в стабилизаторе поперечной устойчивости при противоположных ходах подвески одной оси.

Ось вращения рычага и ось закручивания торсиона находятся на одной линии. Обладая рассчитанным сопротивлением к скручиванию под нагрузкой, торсион удерживает вес автомобиля и обеспечивает эффективное упругое соединение подвески и кузова при перемещениях рычага. Принцип работы торсиона используется также в стабилизаторе поперечной устойчивости при противоположных ходах подвески одной оси.

Торсионные валы круглого сечения

Сплав стали, из которого изготавливается торсион, обладает высокими характеристиками упругости и выносливости, способен выдерживать длительные нагрузки без ухудшения своих свойств. Длина и толщина вала также влияет на рабочие характеристики и мягкость подвески. Для защиты от ржавчины и разрушения поверхность торсиона покрывают специальным антикоррозийным составом, либо прорезиненным покрытием.

Блок: 3/7 | Кол-во символов: 1329

Источник: https://TechAutoPort.ru/hodovaya-chast/podveska/torsionnaya-podveska.html

Виды подвески

- Зависимая.

Принцип ее устройства очень прост. Когда колеса расположенные на одной оси, жестко связаны друг с другом, а изменение положения одного колеса вызывает адекватное смещение другого. Например, задний мост грузового автомобиля. Лучше работает на бездорожье. Но хуже удерживает колесо в контакте с дорогой на высоких скоростях. Такое устройство ходовой части чаще встречается у автомобилей повышенной проходимости и грузовиков, когда автомобиль не должен обладать высокой скоростью движения и комфортабельностью.

Принцип ее устройства очень прост. Когда колеса расположенные на одной оси, жестко связаны друг с другом, а изменение положения одного колеса вызывает адекватное смещение другого. Например, задний мост грузового автомобиля. Лучше работает на бездорожье. Но хуже удерживает колесо в контакте с дорогой на высоких скоростях. Такое устройство ходовой части чаще встречается у автомобилей повышенной проходимости и грузовиков, когда автомобиль не должен обладать высокой скоростью движения и комфортабельностью. - Независимая. Когда колеса расположенные на одной оси и не связаны между собой: перемещение одного не вызывает изменения положения другого. Для уменьшения поперечного раскачивания автомобиля в движении рычаги колес, принадлежащих одной оси, связывают между собой системой тяг, называемой стабилизатором поперечной устойчивости. Примером такой подвески может служить передняя подвеска большинства легковых автомобилей. На хороших дорогах такая подвеска отлично работает даже при высокой скорости движения.

На бездорожье помехой может быть короткий ход рычагов. В этом виде подвески для крепления ступицы к несущему элементу используются, в зависимости от назначения автомобиля, до пяти рычагов. Среди преимуществ многорычажной подвески – более точная управляемость автомобиля, большая надежность системы и длительное время безотказной работы, а также стабильное поддержание пятна контакта протектора с покрытием дороги. Недостатками многорычажной подвески является более короткий, нежели у системы с одним рычагом, ход. Потому езда на автомобиле, оборудованном такой подвеской, менее комфортна и сопровождается большим шумом. Поэтому такой ходовой оснащаются чаще всего спортивные автомобили, передвигающиеся по ровным дорогам и имеющие повышенные требования к управляемости и сниженные к комфортабельности езды.

На бездорожье помехой может быть короткий ход рычагов. В этом виде подвески для крепления ступицы к несущему элементу используются, в зависимости от назначения автомобиля, до пяти рычагов. Среди преимуществ многорычажной подвески – более точная управляемость автомобиля, большая надежность системы и длительное время безотказной работы, а также стабильное поддержание пятна контакта протектора с покрытием дороги. Недостатками многорычажной подвески является более короткий, нежели у системы с одним рычагом, ход. Потому езда на автомобиле, оборудованном такой подвеской, менее комфортна и сопровождается большим шумом. Поэтому такой ходовой оснащаются чаще всего спортивные автомобили, передвигающиеся по ровным дорогам и имеющие повышенные требования к управляемости и сниженные к комфортабельности езды. - Полунезависимая. Два продольных рычага связанные между собой поперечной торсионной балкой. Например, задняя подвеска ВАЗ 2108 и следующих за ним моделей. Отличается простотой, надежностью, хорошей управляемостью и большой поперечной жесткостью.

Минусы ее немногочисленны — невозможность установки в передней части автомобиля и сварное соединение рычагов с поперечной балкой, которое на практике дает о себе знать крайне редко. Принцип ее действия можно понять, если представить что балка играет роль стабилизатора поперечной устойчивости между двумя продольными рычагами.

Минусы ее немногочисленны — невозможность установки в передней части автомобиля и сварное соединение рычагов с поперечной балкой, которое на практике дает о себе знать крайне редко. Принцип ее действия можно понять, если представить что балка играет роль стабилизатора поперечной устойчивости между двумя продольными рычагами.

Преимущества торсиона в подвеске

Торсионы в независимой подвеске имеют по сравнению с другими элементами упругости такие плюсы:

- Большая плавность хода, достигающаяся благодаря лучшим характеристикам деформации. Это обеспечивает нелинейный рост жесткости, в зависимости от величины скручивания, то есть, в конце хода подвеска становится жестче, что смягчает ее удар в отбойник.

- Простота конструкции.

- Компактность.

- Возможность ремонта подвески без стяжек и другого специального инструмента.

- Доступность регулировки жесткости подвески и дорожного просвета.

Торсионная балка в ходовой части автомобиля применяется в полунезависимой задней подвеске, которая тоже имеет несколько достоинств:

- Так же проста, как и зависимая.

- Работает немногим хуже независимой подвески, причем не нуждается в стабилизаторе поперечной устойчивости.

Недостатки торсионов

К недостаткам задних торсионных балок импортных автомобилей можно отнести, пожалуй, только игольчатые подшипники в креплении их к несущим элементам которые время от времени выходят из строя, так как их трудно защитить от коррозии под днищем кузова. Приятно отметить, что задняя балка нашего ВАЗ 2108, прикрепленная к кузову через резинометаллические шарниры, лишена этого недостатка.

Блок: 3/3 | Кол-во символов: 3651

Источник: http://AutoLirika.ru/teoriya/torsionnaya-podveska-princip-raboty.html

Процесс работы

Из данного видео, вы узнаете, как работает торсионная подвеска.

Благодаря тому, что торсионный вал закрепляется жестко на кузове либо раме авто, на него при работе подвески воздействуют силы скручивания. Но торсионный вал производится из особого сплава и обладает определенной закалкой, что позволяет работать в виде пружинного элемента.

В момент скручивания вал стремится вернуть автомобильное колесо в первоначальное положение. Так, принцип работы подобен пружинной либо подрессоренной разновидности данной детали авто. Полунезависимая подвеска представляет собой систему подрессоривания, выполненную в виде двух продольных рычагов соединенных поперечиной продольных рычагов.

Основные достоинства такого механизма:

- легкость монтажа;

- малый вес;

- компактность.

Ключевой недостаток — возможность применения лишь на не ведущем мосту.

Регулировка подвески

В случае разболтавшейся подвески отрегулировать положения возможно при помощи обыкновенного гаечного ключа. Вполне достаточно добраться вниз автомобиля, подтянуть необходимые болты. Главное не переусердствовать с целью избежания излишней жесткости хода в момент движения. Регулировка торсионной запчасти легче регулировки пружинных типов.

Производителями автомобилей меняется торсионная балка для регулирования положения движения зависимо от веса двигателя.

Блок: 3/5 | Кол-во символов: 1326

Источник: http://natapku.ru/ustrojstvo/torsionnaya-podveska.html

2. Устройство и принцип работы торсионной балки

Торсионная балка — это вид подвески, в которой роль рабочего элемента играют торсионы. Торсион – это металлический рабочий элемент, который работает на закручивание. Обычно он состоит из металлических стержней, а реже пластин, круглого или квадратного сечения, которые совместно работают на скручивание. В автомобиле торсионы могут использоваться как упругий элемент, или в качестве вспомогательного устройства – стабилизатора поперечной устойчивости. Закрепляясь на ступичном узле левого колеса стабилизатор поперечной устойчивости, проходит к шарнирному узлу в виде резинометаллического шарнира.

Далее к параллельному борту автомобиля в поперечном направлении, где крепится к другому борту в зеркальном положении. Роль рычагов при работе подвески в вертикальном направлении выполняют отрезки торсионов. В современных автомобилях торсионная балка может применяться поперечно или продольно. При этом на легковых автомобилях применяется поперечная балка. А продольная больше подходит для грузовиков. В обоих случаях она призвана облегчить плавность хода и скорректировать крен при повороте. На современных моделях торсионная балка используется с электродвигателем при выравнивании в автоматическом режиме. Подвеска, которая может регулировать высоту колес может использоваться при замене колеса. В таком случае три колеса приподнимают автомобиль, а четвертое колесо поднимается без помощи домкрата.

Принцип работы данной подвески довольно прост. Концы торсионной балки жестко закреплены на раме или кузове автомобиле. Метал из которого он сделан имеет особый сплав и это позволяет ему работать как пружинный элемент. Во время движения на него действует сила скручивания и вал стремиться вернуть колесо на место. Если вал установлен в автомобиле вместе с дополнительным электромотором, то у водителя есть возможность в ручном режиме изменять жесткость подвески. Можно сказать, что принцип работы данной подвески аналогичен подрессоренной и пружинной.

Блок: 3/5 | Кол-во символов: 2016

Источник: https://auto.today/bok/2091-torsionnaya-podveska-princip-raboty.html

Расчёты

Стержень, используемый как упругий элемент, который работает на скручивание, называется торсионом. Касательные напряжения , возникающие в условиях кручения, определяются по формуле:

,

где r — расстояние от оси кручения.

Очевидно, что касательные напряжения достигают наибольшего значения на поверхности вала при и при максимальном крутящем моменте , то есть

,

где Wp — полярный момент сопротивления.

Это даёт возможность записать условие прочности при кручении в таком виде:

.

Используя это условие, можно или по известным силовым факторам, которые создают крутящий момент Т, найти полярный момент сопротивления и далее, в зависимости от той или иной формы, найти размеры сечения, или наоборот — зная размеры сечения, можно вычислить наибольшую величину крутящего момента, которую можно допустить в сечении, которое, в свою очередь, позволит найти допустимые величины внешних нагрузок.

,

где (для сплошного вала)

или (для полого вала)

Блок: 4/6 | Кол-во символов: 947

Источник: https://ru.wikipedia.org/wiki/%D0%A2%D0%BE%D1%80%D1%81%D0%B8%D0%BE%D0%BD%D0%BD%D0%B0%D1%8F_%D0%BF%D0%BE%D0%B4%D0%B2%D0%B5%D1%81%D0%BA%D0%B0

Виды подвески

- Зависимая. Принцип ее устройства очень прост. Когда колеса расположенные на одной оси, жестко связаны друг с другом, а изменение положения одного колеса вызывает адекватное смещение другого. Например, задний мост грузового автомобиля. Лучше работает на бездорожье. Но хуже удерживает колесо в контакте с дорогой на высоких скоростях. Такое устройство ходовой части чаще встречается у автомобилей повышенной проходимости и грузовиков, когда автомобиль не должен обладать высокой скоростью движения и комфортабельностью.

- Независимая. Когда колеса расположенные на одной оси и не связаны между собой: перемещение одного не вызывает изменения положения другого. Для уменьшения поперечного раскачивания автомобиля в движении рычаги колес, принадлежащих одной оси, связывают между собой системой тяг, называемой стабилизатором поперечной устойчивости. Примером такой подвески может служить передняя подвеска большинства легковых автомобилей. На хороших дорогах такая подвеска отлично работает даже при высокой скорости движения. На бездорожье помехой может быть короткий ход рычагов. В этом виде подвески для крепления ступицы к несущему элементу используются, в зависимости от назначения автомобиля, до пяти рычагов. Среди преимуществ многорычажной подвески – более точная управляемость автомобиля, большая надежность системы и длительное время безотказной работы, а также стабильное поддержание пятна контакта протектора с покрытием дороги. Недостатками многорычажной подвески является более короткий, нежели у системы с одним рычагом, ход. Потому езда на автомобиле, оборудованном такой подвеской, менее комфортна и сопровождается большим шумом. Поэтому такой ходовой оснащаются чаще всего спортивные автомобили, передвигающиеся по ровным дорогам и имеющие повышенные требования к управляемости и сниженные к комфортабельности езды.

- Полунезависимая. Два продольных рычага связанные между собой поперечной торсионной балкой. Например, задняя подвеска ВАЗ 2108 и следующих за ним моделей. Отличается простотой, надежностью, хорошей управляемостью и большой поперечной жесткостью. Минусы ее немногочисленны — невозможность установки в передней части автомобиля и сварное соединение рычагов с поперечной балкой, которое на практике дает о себе знать крайне редко. Принцип ее действия можно понять, если представить что балка играет роль стабилизатора поперечной устойчивости между двумя продольными рычагами.

Преимущества торсиона в подвеске

Торсионы в независимой подвеске имеют по сравнению с другими элементами упругости такие плюсы:

- Большая плавность хода, достигающаяся благодаря лучшим характеристикам деформации. Это обеспечивает нелинейный рост жесткости, в зависимости от величины скручивания, то есть, в конце хода подвеска становится жестче, что смягчает ее удар в отбойник.

- Простота конструкции.

- Компактность.

- Возможность ремонта подвески без стяжек и другого специального инструмента.

- Доступность регулировки жесткости подвески и дорожного просвета.

Торсионная балка в ходовой части автомобиля применяется в полунезависимой задней подвеске, которая тоже имеет несколько достоинств:

- Так же проста, как и зависимая.

- Работает немногим хуже независимой подвески, причем не нуждается в стабилизаторе поперечной устойчивости.

Недостатки торсионов

К недостаткам задних торсионных балок импортных автомобилей можно отнести, пожалуй, только игольчатые подшипники в креплении их к несущим элементам которые время от времени выходят из строя, так как их трудно защитить от коррозии под днищем кузова. Приятно отметить, что задняя балка нашего ВАЗ 2108, прикрепленная к кузову через резинометаллические шарниры, лишена этого недостатка.

Блок: 3/3 | Кол-во символов: 3651

Источник: http://AutoLirika.ru/teoriya/torsionnaya-podveska-princip-raboty.html

Галерея

В данном разделе, находятся фото торсионных подвесок для танка, прицепа и других.

Блок: 5/5 | Кол-во символов: 108

Источник: http://natapku.ru/ustrojstvo/torsionnaya-podveska.html

Преимущества торсионной подвески

- Высокая плавность хода.

- Компактность и малый вес.

- Высокая ремонтопригодность.

- Простота и надежность конструкции.

Блок: 6/7 | Кол-во символов: 146

Источник: https://TechAutoPort.ru/hodovaya-chast/podveska/torsionnaya-podveska.html

Недостатки торсионной подвески

- Сложность производства торсионов.

- Посредственная управляемость автомобиля.

В настоящее время передняя независимая подвеска, где в качестве упругих элементов устанавливаются торсионы, применяется при производстве грузовиков и внедорожников, не предназначенных для динамичной езды. Кроме этого, торсионная подвеска успешно используется в конструкциях шасси танков и другой специальной гусеничной техники.

Блок: 7/7 | Кол-во символов: 438

Источник: https://TechAutoPort.ru/hodovaya-chast/podveska/torsionnaya-podveska.html

Количество использованных доноров: 5

Информация по каждому донору:

- https://TechAutoPort.ru/hodovaya-chast/podveska/torsionnaya-podveska.html: использовано 4 блоков из 7, кол-во символов 2397 (8%)

- http://natapku.ru/ustrojstvo/torsionnaya-podveska.html: использовано 4 блоков из 5, кол-во символов 3386 (12%)

- http://AutoLirika.ru/teoriya/torsionnaya-podveska-princip-raboty.html: использовано 3 блоков из 3, кол-во символов 8647 (30%)

- https://ru.wikipedia.org/wiki/%D0%A2%D0%BE%D1%80%D1%81%D0%B8%D0%BE%D0%BD%D0%BD%D0%B0%D1%8F_%D0%BF%D0%BE%D0%B4%D0%B2%D0%B5%D1%81%D0%BA%D0%B0: использовано 2 блоков из 6, кол-во символов 6453 (23%)

- https://auto.today/bok/2091-torsionnaya-podveska-princip-raboty.html: использовано 3 блоков из 5, кол-во символов 7771 (27%)

принцип работы торсионов, виды, плюсы и минусы

Есть несколько видов подвесок: пневматическая, пружинная, рессорная, но речь сегодня пойдет о торсионной подвеске. А знаете ли вы, что разрабатывалась эта модель подвески для танков и используют ее в бронемашинах до сегодняшнего дня? И только со временем ее модифицировали и установили на легковые автомобили и внедорожники. По какому принципу работает данная подвеска, и какими плюсами и минусами она наделена? Давайте попробуем разобраться.

История создания и развития торсионной конструкции

Принято считать, что первыми торсионно-рычажную подвеску на автомобиль установили немцы в 30-х годах прошлого столетия на Volkswagen Beetle. Но это не так, французы их опередили и впервые установили модель подвески подобного типа на автомобиль Citroen Traction Avant, и было это в 1934 году. Наиболее удачно торсионы в подвеске применяла американская компания «Крайслер». А в Советском Союзе торсионные подвески ставили на автомобили ЗиЛ и ЛуАЗ, а также «Запорожец».

Усовершенствованием подвески занимался чешский профессор Ледвинка и уже в 1938 году подобие его торсионной подвески начали массово использовать в KdF-Wagen автомобильной компании Фердинанд Порше. Немецкому изобретателю больше всего приглянулся малый вес подвески. Он понимал, как важен этот момент в строительстве военной техники и спортивных автомобилей. И этот преимущество подвески актуально на сегодняшний деть. Это подтверждается использованием торсионной подвески в таких марках как Феррари и Тойота Лэндкруизер.

Во временна Второй мировой войны торсионная подвеска применялась в бронетехнике, а именно в немецких и советских танках. Из самых знаменитых немецких танков, которые имели торсионную модель подвески, были КВ-1 и Pz. V «Panther». А после окончания войны торсионные подвески использовались большинством европейских производителей авто. Пиком использования торсионных подвесок были 50-60-е года. Внимание привлекала простота изготовления устройства и его компактность. В 1961 году торсионную балку впервые применили на передней подвеске. Автомобиль, на котором решили провести эксперимент, был Jaguar E-Type. Со временем производители отказались от такого вида подвесок, так как это стало не рентабельно. Но некоторые производители, например, Ford, Dodge, General Motors, Mitsubishi Pajero, до сих пор предпочитают устанавливать торсионную подвеску на свои внедорожники и грузовики.

Разработчики во всем мире усердно работают над усовершенствованием торсионной подвески и снижением ее себестоимости. К процессу активно подключается современное оборудование и новейшие компьютерные программы. Некоторые специалисты даже заявляют, что через несколько лет торсионная подвеска догонит по популярности своих конкурентов. Но большинство производители пока массово не используют торсионные подвески в изготовлении автомобилей. В любом случае остается надежда, что тенденция измениться к лучшему. Ведь торсионная подвеска – уникальная разработка достойная особого внимания.

Устройство и принцип работы торсионной балки

Торсионная балка — это вид подвески, в которой роль рабочего элемента играют торсионы. Торсион – это металлический рабочий элемент, который работает на закручивание. Обычно он состоит из металлических стержней, а реже пластин, круглого или квадратного сечения, которые совместно работают на скручивание. В автомобиле торсионы могут использоваться как упругий элемент, или в качестве вспомогательного устройства – стабилизатора поперечной устойчивости. Закрепляясь на ступичном узле левого колеса стабилизатор поперечной устойчивости, проходит к шарнирному узлу в виде резинометаллического шарнира.

Далее к параллельному борту автомобиля в поперечном направлении, где крепится к другому борту в зеркальном положении. Роль рычагов при работе подвески в вертикальном направлении выполняют отрезки торсионов. В современных автомобилях торсионная балка может применяться поперечно или продольно. При этом на легковых автомобилях применяется поперечная балка. А продольная больше подходит для грузовиков. В обоих случаях она призвана облегчить плавность хода и скорректировать крен при повороте. На современных моделях торсионная балка используется с электродвигателем при выравнивании в автоматическом режиме. Подвеска, которая может регулировать высоту колес может использоваться при замене колеса. В таком случае три колеса приподнимают автомобиль, а четвертое колесо поднимается без помощи домкрата.

Принцип работы данной подвески довольно прост. Концы торсионной балки жестко закреплены на раме или кузове автомобиле. Метал из которого он сделан имеет особый сплав и это позволяет ему работать как пружинный элемент. Во время движения на него действует сила скручивания и вал стремиться вернуть колесо на место. Если вал установлен в автомобиле вместе с дополнительным электромотором, то у водителя есть возможность в ручном режиме изменять жесткость подвески. Можно сказать, что принцип работы данной подвески аналогичен подрессоренной и пружинной.

Плюсы и минусы торсионной балки

Со времен создания торсионная балка прошла множество стадий модификаций. При этом усовершенствовались ее положительные качества и по возможности убирались недостатки. Но убрать все недостатки невозможно. Давайте же рассмотрим все плюсы и минусы современной торсионной подвески.И так начнем с задач, которые должна выполнять подвеска:

1. обеспечить плавный ход автомобиля;

2. стабилизация колес;

3. регулировка угла крена на поворотах;

4. поглощение колебаний колес и рамы.

К преимуществам торсионной подвески мы можем отнести:

1. Подвеска очень проста в эксплуатации. Она очень простая и это позволяет легко провести ремонт подвески. При этом ремонт может провести даже начинающий автолюбитель.

2. Очень проста и понятная регулировка жесткости. Это позволяет автолюбителю самостоятельно увеличить жесткость подвески и нарастить торсионы под свой стиль езды.

3. По сравнению с другими видами подвесок она имеет весьма небольшой вес и компактно размещается под кузовом автомобиля.

4. Возможность автоматически влиять на подвеску есть не у всех автомобилей, но производители стараются добавить данную опцию в новые модели. И это понятно, ведь гораздо удобней регулировать жесткость и высоту подвески нажатием кнопки с салона автомобиля.

5. Самым приятным плюсом данной подвески для автомобилиста является ее долговечность. Вся конструкция и торсионы способны отслужить весь период эксплуатации без видимых проблем. А если подвеска потеряла былую жесткость, то ситуацию поможет исправить гаечный ключ.

Есть у такой подвески и ряд недостатков, а именно:

1. Одной из самых больших проблем торсионной подвески, которую до сих пор не могут решить производители – это излишняя поворачиваемость автомобиля. На резком повороте автомобиль начинает разворачивать и от водителя требуется определенные навыки, чтоб удержать его на дороге. Отечественные автомобилисты могли сталкиваться с этой проблемой управляя «Запорожцем».

2. Еще одним минусом являются дополнительные вибрации, которые с помощью подвески перекладываются с колес на кузов. Это способствует низкому комфорту пассажиров задних сидений. Также невозможно сделать качественную шумоизоляцию.

3. Недостатком торсионного вала есть также наличие игольчатых подшипников. Они имеют ограниченный ресурс пробега около 60-70 тис. км. И это обвязывает водителей чаще заглядывать под днище автомобиля. Подшипники защищены резиновыми сальниками и прокладками, но из-за воздействия агрессивной среды и старения резина дает трещины. Через них просачивается вода с пылью и грязью и выводит подшипник из строя. В свою очередь вышедший из строя подшипник развальцовывает посадочные места торсионной балки и это изменяет вал колес.

4. Одной из причин по которой производители отказываются ставить торсионную подвеску на свои автомобили, это высокая себестоимость изготовления подобного вала. Дело в том, что сложной является технология изготовления и обработки торсионов. Чтоб предотвратить появление трещин на их поверхности, необходимо использовать пластических осадок и других технологий. Все это повышает стоимость торсионной подвески, кроме того, максимальная нагрузка на сам вал не очень велика.

Эксплуатация торсионной подвески

Хоть торсионная балка и проста в эксплуатации, она все же требует некоторого ремонта. Ремонт подвески связан со следующими моментами: регулировка высоты подвески, замена игольчатых подшипников, замена торсионов задней балки, замена пальцев задней балки, ремонт рычагов задней балки.

Регулировку высоты торсионной подвески нельзя рассматривать как полноценный ремонт. Чаще всего это делают водители, исповедующие спортивный стиль езды. Им необходимо приподнимать заднюю часть автомобиля. Также изменение высоты подвески имеет смысл при увеличении жесткости подвески и меньшей осадки автомобиля при максимальной нагрузке. Но следует помнить, что тогда торсион работает в более агрессивных условиях и это, скорее всего, скажется на его ресурсе.

Если же производится ремонт самой торсионной балки, то наверняка понадобиться демонтаж торсионов. В этом случае необходимо точно наметить положение торсионна на балке, чтобы при монтаже было ясно, куда его вставлять. Чтобы демонтировать торсион, а именно снять его из шлицевого соединения, вам понадобиться специальный инструмент, инерционный съемщик. Может быть, придется почистить резьбу шлицевого соединения, на которую садиться торсион, для этого запаситесь метчиком. Довольно часто эти самые шлицевые соединения как говориться «закисают», и тогда снять торсион становится проблемой и инерционный съемщик не помогает. В таком случае выручит обычная кувалда.

Самым частым моментом в ремонте торсионной балки является замена изношенных игольчатых подшипников. Чтобы произвести их замену необходимо снять торсион и рычаги задней балки. С каждой стороны есть два подшипника. Самым опасным является то, что определить вышел ли подшипник из строя, самостоятельно невозможно. А эксплуатация неисправного подшипника приводит к изнашиванию оси. Замена самой оси возможна, но очень затруднительна в «домашних» условиях. Поэтому производители призывают водителей следить за работой подшипника и производить его замену вовремя, это сбережет ваши деньги и время. Еще более затруднительным является ремонт рычага задней балки. Он выходит из строя по тем же причинам что и палец задней балки, но ремонт его производиться на токарно-расточном станке. И тут проблемой становится поиск необходимого оборудования и мастера.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Без проблем из ХХ в ХХI век

Немного истории. Как мы уже сказали в начале статьи, этот вид подвесок появился не вчера. Если точнее, то в 30-х годах ХХ века, и первым автомобилем с похожей конструкцией стал легендарный Volkswagen Beetle. Удачное инженерное решение заметил и взял на вооружение в те же годы и Фердинанд Порше.

Затем, во времена Второй мировой войны торсионы оказались незаменимыми в бронетанковой технике, причём использовалась такая подвеска и у советских, и у немецких машин.

В послевоенные годы аналогичные системы стали настоящим хитом – они были и остаются на вооружении практически у всех крупных автопроизводителей в мире.

Как работает

Основные задания, которые выполняет торсионная подвеска:

- плавность хода;

- регулирование крена на поворотах;

- снижение колебания управляемых колес;

- обеспечение оптимального затухания кузова.

Хотя многие машины оборудованы такой подвеской с целью автоматического выравнивания. Для этого используется двигатель, который стягивает балки, придавая дополнительную жесткость. Все это происходит в зависимости от состояния покрытия дороги, а также скорости передвижения.

Если подвеска регулируемая, то ее можно использовать для замены колес. То есть, когда вам необходимо приподнять одну сторону вы можете обойтись без домкрата.

Виды торсионных подвесок

Передняя независимая торсионная подвеска на поперечных рычагах

Устройство и принцип работы торсионной подвески

Передняя торсионная подвеска на поперечных рычагах (один или два в зависимости от конструкции) состоит из следующих элементов:

- Продольно расположенный торсион, работающий на скручивание и заменяющий пружину.

- Воспринимающий основную нагрузку нижний или верхний рычаг, посредством которого происходит передача усилия на торсион.

- Демпфирующий элемент — амортизатор, выполняющий функцию гашения колебаний.

- Стабилизатор поперечной устойчивости, компенсирующий крены кузова при движении.

Независимая передняя торсионная подвеска на двойных поперечных рычагах Toyota Hilux Surf

Компактность передней торсионной подвески на поперечных рычагах позволяет эффективно использовать свободное пространство. Например, для установки массивных приводов колес. В связи с этим торсионы получили распространение при производстве рамных внедорожников, сочетающих повышенную проходимость с мягкостью подвески. Например, Toyota Land Cruiser 100 (крепление торсиона к нижнему рычагу) и Toyota Hilux Surf (торсион на верхнем рычаге). Также торсионы применяются на передней оси коммерческих автомобилей.

Задняя независимая подвеска с поперечным расположением торсионов

В конструкциях задних подвесок с продольным расположением рычагов торсионы устанавливаются поперечно. Легендарный французский автомобиль Renault 16, выпускавшийся до 1990-х годов, оснащался передней подвеской с продольно расположенными торсионами, а задней — с поперечно.

Задняя подвеска с поперечным расположением торсионов

Особенностью упругих элементов задней подвески было их расположение — один находился позади другого, что конструктивно влекло разность в колесной базе по сторонам автомобиля (одно из колес находилось ближе к переднему на несколько сантиметров). Управляемость и устойчивость автомобиля оставляла желать лучшего, однако именно компактность торсионной подвески позволила значительно увеличить объем багажного отделения, что в значительной степени определило популярность модели. В настоящее время подобная схема подвески автопроизводителями не применяется.

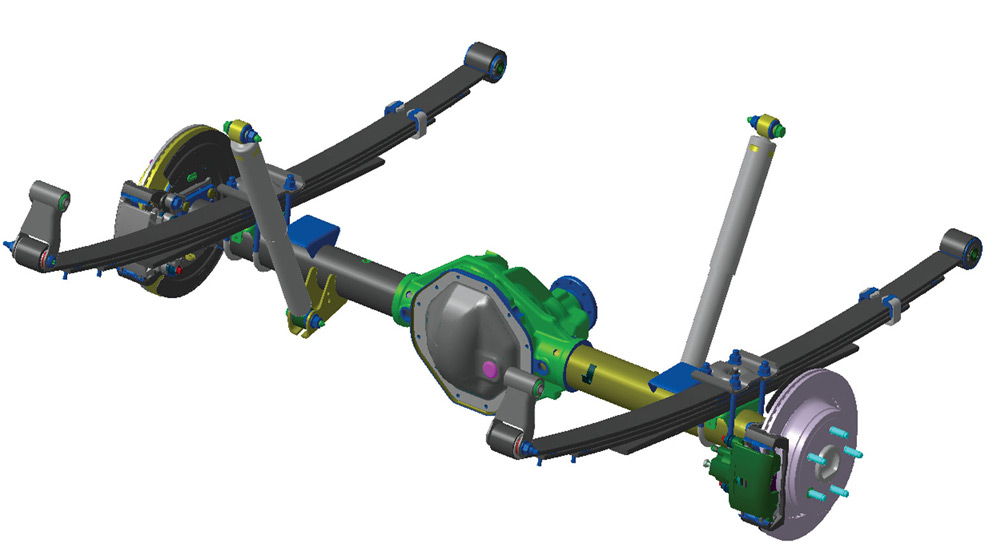

Полузависимая задняя торсионная балка

Задняя полузависимая U-образная торсионная балка

Полузависимая торсионная балка U-образного сечения, имеющая в составе интегрированный упругий стержень, становится более прочной на изгиб. При этом она позволяет колесам одной оси незначительно перемещаться друг относительно друга при проезде неровностей. Этим достигается улучшение управляемости и устойчивости автомобиля. Данная подвеска применяется на задней оси большинства бюджетных переднеприводных автомобилей.

Торсионная подвеска – что это такое?

Торсион представляет собой вал, изготовленный из специальной пружинящей стали, обработанной термически. К сплаву предъявляются весьма жесткие требования. Он должен выдерживать продолжительные нагрузки, не теряя при этом свои первоначальные свойства. От этого зависит надежность и долговечность подвески в целом. Для уменьшения негативного воздействия внешней среды торсион покрывают антикоррозийным составом и краской. Наиболее защищены от появления ржавчины валы, которые покрыты прорезиненным составом.

Популярные марки:

Acura RSX , Citroen C5 , Skoda Yeti

Во время преодоления автомобилем неровностей торсионы работают на скручивание в одном направлении. В зависимости от конструктивных особенностей они бывают:

- круглые;

- квадратные;

- прямоугольные;

- набранные из нескольких слоев металла.

Концы торсиона жестко крепятся к:

- несущему рычагу;

- кузову или раме автомобиля (в зависимости от конструкции).

Фиксация происходит посредством шлицев. Крепление к кузову может быть реализовано при помощи профиля, отличного от круглого. Для нормальной работы подвески ось вращения рычага и ось торсиона должны лежать на одной линии.

Сопротивление скручиванию рассчитывается таким образом, чтобы торсион удерживал вес автомобиля, но при этом позволял двигаться рычагу, обеспечивая упругое соединение колес с кузовом. На жесткость подвески влияют форма, упругость сплава, длина и прочие рабочие характеристики торсиона.

Торсионная подвеска принцип работы

Пришло время поговорить о вариантах исполнения. Торсионная подвеска принцип работы которой основан на скручивании, можно встретить в следующих конструкциях:

- на двойных поперечных рычагах;

- на продольных рычагах;

- со связанными продольными рычагами или так называемой торсионной балке.

Первые два типа относятся к независимым подвескам. В случае с поперечными рычагами торсионы устанавливают параллельно кузову.

Такое позиционирование позволяет регулировать мягкость системы в широких пределах – чем длиннее стержень, тем мягче ход. Крепится он одной стороной к верхнему или нижнему рычагу, а второй к раме авто.

Используется такая конструкция, как правило, на передней оси внедорожников и кроссоверов. К примеру на Мерседесе М-класса 163-й серии.

В подвеске с продольными рычагами торсионы располагаются поперечно кузову и также одним из концов закреплены на рычагах. Стоит отметить, что такой вариант распространён на задней оси различных небольших легковушек.

Торсионная подвеска принцип работы которой, как нам известно, основан на скручивании, относится к так называемым полузависимым подвескам. Колёса на оси имеют жёсткую связь между собой, но в тоже время имеют возможность двигаться вверх и вниз по отдельности.

В основе системы лежит торсионная балка, соединяющая продольные рычаги каждого колеса (всего таких рычагов два). Встретить её можно у легковых автомобилей на задней оси.

Устройство

Торсион – это металлический стержень, который имеет форму цилиндра. Он характеризуется очень большой степенью упругости. Чтобы он хорошо пружинил во время скручивания, его делают из прочной стали. Стержни имеют круглое или квадратное сечение. Торсионная подвеска разработана таким образом, что валы работают на кручение. Один из валов крепится к шасси, а что касается второго – его размещают возле специального рычага. Последний имеет перпендикулярное расположение, его привязывают к оси.

В основе такой конструкции – сталь, которая обработана при помощи высокой температуры. Подобная технология помогает при работе под высокими нагрузками. Конструкция выдерживает кручение и многие другие процессы, которые влияют на детали во время движения автомобиля. Торсионная подвеска имеет принцип работы на изгиб.

Интересный факт, что торсионная подвеска прошла долгий путь прежде, чем стать такой, которую мы ее видим сейчас. Впервые ее использовали в машине Volkswagen Beetle в 30-х годах ХХ века. Это было достижение чешского ученого Ледвинка, который увидел возможности торсиона и начал их использовать на автомобилях Tatra. После это начинается длительный путь к совершенству. Вначале были разработаны двойные рычаги, затем началось использование такой характеристики, как жесткость.

Торсионная система получила широкое распространение благодаря малому весу. Эта характеристика была очень кстати при производстве спортивных, армейских машин. Прижилась она и в производстве внедорожников. Сегодня такая подвеска стоит на Феррари F2001, Тойоте Лэндкруизере, МАЗе-547.

Во время Второй мировой войны ее использовали очень широко при производстве военной техники. Торсионную балку могут размещать поперечно или продольно. Все зависит от целей, которые поставлены перед конструкцией. На легковых авто чаще всего используют поперечное расположение. Чаще всего он находится на заднем приводе. А вот продольно ставят подвески на тяжелых машинах. Но независимо от расположения задачи не меняются.

Принцип работы торсионной подвески

Торсионная подвеска работает аналогично пружинной, рессорной или пневматической. В качестве пружинного элемента выступает стальной стержень — торсион. При работе подвески на торсион передается усилие от несущего рычага, заставляющее стержень скручиваться до определенного предела. После этого упругий элемент возвращается в исходное состояние, выравнивая и положение рычага.

Торсионная подвеска активно применяется в тяжелой технике, внедорожниках, а также в автомобилях бюджетного сегмента. Ее простота, надежность, долговечность и отменные прочие эксплуатационные характеристики позволили использовать ее на транспортных средствах, не требующих хорошей управляемости на высокой скорости, так как для спортивной, динамичной езды такого типа подвеска, к сожалению, совсем не подходит.

устройство, принцип работы, плюсы и минусы

Современный человек сегодня не может обходится без пользования различными механическими транспортными средствами. Любое перемещение в процессе повседневной деятельности должно быть комфортным и безопасным. Эту задачу решает подвеска, соединяющая кузов транспорта с колёсами, которые и обеспечивают передвижение. Любая подвеска состоит из амортизирующих толчки и удары особых деталей, изготовленных из металла. Это пружины, рессоры и торсионы. Кроме этого используются детали из не металлических, резиновых или пневматических устройств. Подобными узлами комплектуются все автомобили различной вместимости и грузоподъёмности, передвигающиеся по дорогам общего пользования, включая и специализированную, военную, бронированную технику.

Это интересно: «Устройство и работа подвески автомобиля»

Что такое торсион

Если пружину или рессору все видели неоднократно и представляют принцип их действия, то торсион это особый упругий элемент в виде вала или стержня, выполняющего роль пружины или рессоры, работающий при скручивании вдоль продольной оси. Производятся из особой высококачественной стали и по особой технологии, предусматривающей особую термическую обработку. Изначально применялись при проектировании и производстве тяжёлой бронированной техники, где значительный вес не могли компенсировать ни пружины ни рессоры. Конструировались они для особого транспорта, предназначенного для перемещений не по асфальтированным дорогам, а для преодоления пересечённой местности, поверхностей, с особой подкидывающей силой, разрушающей любую другую подвеску. Высокая прочность, прекрасные пружинящие свойства и долговечность торсионов, со временем стали использовать и в гражданском транспорте.

Устройство и принцип работы

По устройству бывают цельными или пластинчатыми, продольными или поперечными, по сечению прямоугольными, квадратными или круглыми. Жёстко устанавливаются и закрепляются на рычаге подвески и раме кузова. Оси вращения и закручивания совмещены в одной плоскости и на одной линии. Высочайшие пружинящие свойства торсионов сохраняются очень долгое время, обеспечивая ту самую плавность хода и особый комфорт для пассажиров.

Читайте также: «Устройство и принцип работы ДВС»

Во время движения колесо постоянно движется вверх-вниз и своим движением скручивают торсион, так как они соединены между собой рычагом. Осью, вдоль которой перемещается рычаг, выступает торсион, работающий как пружина, только с большей эффективностью. Продольное расположение торсионов характерно для тяжёлых грузовых авто, поперечное для легковых, использующих задний, классический привод. Работа торсионной подвески

Виды торсионных подвесок

Конструктивно подвески различаются между собой:

- из поперечно расположенных двойных рычагов;

- из продольно расположенных рычагов;

- балка-торсион или продольно установленные связанные рычаги

Поперечные и продольные торсионы считаются независимыми между собой, что обеспечивает большую плавность хода и предоставляют значительно больше комфорта для пассажиров. Широко используются для комплектации автомобилей повышенной проходимости и внедорожников.

Передняя независимая подвеска на продольных торсионах

Используется на основе поперечных рычагов на внедорожниках и авто с повышенной проходимостью, оснащаемых массивными приводами и мощной силовой установкой, имеющей больший вес. Компактна и эффективна. Крепление осуществляется на один из двух рычагов

Задняя независимая подвеска с поперечным расположением торсиона

Во время преодоления препятствий, порой имеющих значительные размеры, крену подвержены оба колеса, снижается комфортность для водителя и пассажиров, чем выше скорость преодоления тем ниже устойчивость, велика вероятность опрокидывания. Если водитель достаточно опытен и представляет себе, как всё в его автомобиле работает, он выберет самую оптимальную скорость преодоления препятствия. И ему и пассажирам такая подвеска обеспечит достаточный уровень комфорта, так как надёжна, прочна, и не ограничивает грузоподъёмность транспортного средства. Не слишком меняет качество управляемости и стабильности во время движения, позволяет увеличить размеры багажного отделения за счёт своей компактности. Высокая цена такого узла не препятствует владельцам подобного авто, устанавливать подобную подвеску, так как их установка предоставляет дополнительные возможности для перемещения по любой местности.

Полузависимая задняя торсионная подвеска

Компромисс между поперечным и продольным принципом установки торсиона, объединяет в себе все положительные качества независимой и зависимой подвески. Представляет из себя балку-ось. Хотя колёса значительно связаны между собой, всё же они имеют какую-то степень независимых перемещений относительно друг друга при перемещении по ухабистой дороге, улучшая плавность хода и сглатывая толчки, возникающих на ухабах и ямах.

Плюсы и минусы

Простота конструкции, высочайшая надёжность, компактность и невысокая масса в сочетании с простотой обслуживания и ремонтопригодностью на фоне большей плавности хода автомобиля, снижение нагрузок, передаваемых на подшипники и возможность регулировать дорожный просвет, несомненные плюсы, которые нивелируются и явными минусами. Это сложность и относительная дороговизна производства самих торсионов. Общая управляемость существенно ниже, чем с установленной многорычажной подвеске, подшипники, соединяющие торсионную балку с рычагами изнашиваются быстрее и требуют частой замены, что влияет на расходы по обслуживанию подобной подвески. На качестве работы торсионной подвески значительно влияет качество самого торсиона. Любое отклонение от технологии производства или незначительный брак приведут к быстрой поломке и потребуют замену на новый. Во время перемещений, особенно вне дорог, водитель обязан соблюдать особую внимательность и проявлять осторожность. Торсионы источник дополнительного шума в салоне, так как во время скручивания скрипят. Устанавливая самостоятельно на свой автомобиль подобную подвеску, следует учитывать то, что конструктивно существуют «правые» и «левые» торсионы. На каждом из них на стадии производства делаются особые метки, «R»правый и «L» левый, которую необходимо точно соблюдать, иначе поломка случится при начале движения, на первом же ухабе. Торсионная подвеска не подходит любителям высоких скоростей, это для тех, кто большую часть своего пути следует вне асфальта шоссейных дорог. Наиболее эффективна на низких скоростях, на пересечённой местности, поэтому чаще всего устанавливается на габаритных автомобилях, военных грузовиках, бронированной технике и любителями экстремальных ралли-рейдов по абсолютному бездорожью. Только такая подвеска и делает возможным участие в подобных мероприятиях. По материалам сайта https://vaznetaz.ru/torsionnaya-podveska.

Торсионная подвеска принцип работы фото

В конструкциях современных независимых подвесок наряду с пружиной или пневмобаллоном в качестве основного упругого элемента может также применяться и торсион (torsion — кручение, в переводе с французского). Торсионная подвеска обеспечивает автомобилю ряд преимуществ, главными из которых являются высокая плавность хода и компактность подвески. Однако ее существенные недостатки в виде худшей управляемости и валкости автомобиля не позволяют применять торсионы в основной массе современных легковых автомобилей.

История появления

Торсионная подвеска начала применяться еще с середины 1930-х годов на автомобилях французской марки Citroen. В 1940-х торсионы использовались на гоночных автомобилях Porsche.

Легендарный французский автомобиль Renault 16 с торсионной подвеской

Впоследствии их применяли и многие другие автопроизводители. Например, Renault, ЗиЛ и Chrysler. Применение торсионной подвески было обусловлено в первую очередь хорошими показателями плавности хода и простотой конструкции.

Что такое торсион?

Устройство торсиона представляет собой металлический вал или стержень, работающий на скручивание в одном направлении. В поперечном сечении торсион может быть круглым или квадратным, реже пластинчатым – состоящим из нескольких слоев, совместно работающих на кручение.

Упругий элемент торсионной подвески с креплениями

Один из концов торсиона жестко прикреплен к несущему рычагу подвески посредством шлицевого соединения, второй аналогичным образом фиксируется на кузове или раме автомобиля. Ось вращения рычага и ось закручивания торсиона находятся на одной линии. Обладая рассчитанным сопротивлением к скручиванию под нагрузкой, торсион удерживает вес автомобиля и обеспечивает эффективное упругое соединение подвески и кузова при перемещениях рычага. Принцип работы торсиона используется также в стабилизаторе поперечной устойчивости при противоположных ходах подвески одной оси.

Торсионные валы круглого сечения

Сплав стали, из которого изготавливается торсион, обладает высокими характеристиками упругости и выносливости, способен выдерживать длительные нагрузки без ухудшения своих свойств. Длина и толщина вала также влияет на рабочие характеристики и мягкость подвески. Для защиты от ржавчины и разрушения поверхность торсиона покрывают специальным антикоррозийным составом, либо прорезиненным покрытием.

Принцип работы торсионной подвески

Торсионная подвеска работает аналогично пружинной, рессорной или пневматической. В качестве пружинного элемента выступает стальной стержень — торсион. При работе подвески на торсион передается усилие от несущего рычага, заставляющее стержень скручиваться до определенного предела. После этого упругий элемент возвращается в исходное состояние, выравнивая и положение рычага.

Виды торсионных подвесок

Передняя независимая торсионная подвеска на поперечных рычагах

Передняя торсионная подвеска на поперечных рычагах (один или два в зависимости от конструкции) состоит из следующих элементов:

- Продольно расположенный торсион, работающий на скручивание и заменяющий пружину.

- Воспринимающий основную нагрузку нижний или верхний рычаг, посредством которого происходит передача усилия на торсион.

- Демпфирующий элемент — амортизатор, выполняющий функцию гашения колебаний.

- Стабилизатор поперечной устойчивости, компенсирующий крены кузова при движении.

Независимая передняя торсионная подвеска на двойных поперечных рычагах Toyota Hilux Surf

Компактность передней торсионной подвески на поперечных рычагах позволяет эффективно использовать свободное пространство. Например, для установки массивных приводов колес. В связи с этим торсионы получили распространение при производстве рамных внедорожников, сочетающих повышенную проходимость с мягкостью подвески. Например, Toyota Land Cruiser 100 (крепление торсиона к нижнему рычагу) и Toyota Hilux Surf (торсион на верхнем рычаге). Также торсионы применяются на передней оси коммерческих автомобилей.

Задняя независимая подвеска с поперечным расположением торсионов

В конструкциях задних подвесок с продольным расположением рычагов торсионы устанавливаются поперечно. Легендарный французский автомобиль Renault 16, выпускавшийся до 1990-х годов, оснащался передней подвеской с продольно расположенными торсионами, а задней — с поперечно.

Задняя подвеска с поперечным расположением торсионов

Особенностью упругих элементов задней подвески было их расположение — один находился позади другого, что конструктивно влекло разность в колесной базе по сторонам автомобиля (одно из колес находилось ближе к переднему на несколько сантиметров). Управляемость и устойчивость автомобиля оставляла желать лучшего, однако именно компактность торсионной подвески позволила значительно увеличить объем багажного отделения, что в значительной степени определило популярность модели. В настоящее время подобная схема подвески автопроизводителями не применяется.

Полузависимая задняя торсионная балка

Полузависимая торсионная балка U-образного сечения, имеющая в составе интегрированный упругий стержень, становится более прочной на изгиб. При этом она позволяет колесам одной оси незначительно перемещаться друг относительно друга при проезде неровностей. Этим достигается улучшение управляемости и устойчивости автомобиля. Данная подвеска применяется на задней оси большинства бюджетных переднеприводных автомобилей.

Преимущества торсионной подвески

- Высокая плавность хода.

- Компактность и малый вес.

- Высокая ремонтопригодность.

- Простота и надежность конструкции.

Недостатки торсионной подвески

- Сложность производства торсионов.

- Посредственная управляемость автомобиля.

В настоящее время передняя независимая подвеска, где в качестве упругих элементов устанавливаются торсионы, применяется при производстве грузовиков и внедорожников, не предназначенных для динамичной езды. Кроме этого, торсионная подвеска успешно используется в конструкциях шасси танков и другой специальной гусеничной техники.

Для комфортной езды по неровным дорогам необходима упругая связь между колесами и кузовом автомобиля. Одним из способов обеспечения такой связи является применение торсионной подвески. Её активно используют в автомобилестроении благодаря компактности, простоте конструкции и высокой надежности.

Торсионная подвеска – что это такое?

Торсион представляет собой вал, изготовленный из специальной пружинящей стали, обработанной термически. К сплаву предъявляются весьма жесткие требования. Он должен выдерживать продолжительные нагрузки, не теряя при этом свои первоначальные свойства. От этого зависит надежность и долговечность подвески в целом. Для уменьшения негативного воздействия внешней среды торсион покрывают антикоррозийным составом и краской. Наиболее защищены от появления ржавчины валы, которые покрыты прорезиненным составом.

Во время преодоления автомобилем неровностей торсионы работают на скручивание в одном направлении. В зависимости от конструктивных особенностей они бывают:

- круглые;

- квадратные;

- прямоугольные;

- набранные из нескольких слоев металла.

Концы торсиона жестко крепятся к:

- несущему рычагу;

- кузову или раме автомобиля (в зависимости от конструкции).

Фиксация происходит посредством шлицев. Крепление к кузову может быть реализовано при помощи профиля, отличного от круглого. Для нормальной работы подвески ось вращения рычага и ось торсиона должны лежать на одной линии.

Сопротивление скручиванию рассчитывается таким образом, чтобы торсион удерживал вес автомобиля, но при этом позволял двигаться рычагу, обеспечивая упругое соединение колес с кузовом. На жесткость подвески влияют форма, упругость сплава, длина и прочие рабочие характеристики торсиона.

Устройство и принцип работы

На рисунке ниже изображена торсионная подвеска, принцип работы которой заключается в защите кузова автомобиля от чрезмерных нагрузок, передаваемых от колес, путем их гашения пружинящим валом. В процессе преодоления автомобилем неровности дорожного покрытия торсион скручивается, обеспечивая максимальную плавность хода. По завершении переезда через помеху торсион возвращается в исходное положение.

Нагрузка равномерно распределяется по всему механизму. По принципу действия это похоже на пружину – но при этом торсион демонстрирует лучшую эффективность.

Устройство торсионной подвески предполагает постоянное наличие напряжения скручивания на упругом валу во время действия сил поднятия-опускания на колесо. Поэтому отсутствие деформационных изменений в торсионе является главным требованием к изделию.

Виды подвесок

Есть 2 варианта расположения торсионов:

Поперечное расположение торсионного вала нашло свое применение в легковом транспорте. Обычно данного вида подвеска используется в автомобилях с задним приводом. Ее особенностью является размещение валов вдоль кузова машины.

Продольные торсионы применяются на больших, тяжелых грузовиках. Были попытки использовать их и на легковом транспорте, но широкого распространения эта практика не получила.

На данный момент в автомобилестроении используются подвески 3-х основных конструкций:

- Передняя независимая с использованием поперечных валов.

- Задняя независимая с поперечными торсионами.

- Полузависимая задняя.

Передняя независимая

Передняя независимая торсионная подвеска включает в себя следующие элементы:

- Продольно расположенный торсион. Обеспечивает высокую плавность хода.

- Рычаг. Передает усилие и вызывает скручивание торсиона.

- Амортизатор. Служит для гашения колебаний, возникающих в ходовой части автомобиля.

- Стабилизатор поперечной устойчивости. Минимизирует крен кузова машины во время движения. Улучшает управляемость автомобиля.

Передняя независимая торсионная подвеска применяется на тяжелых внедорожниках. За счет этого освобождается место для мощного привода колес.

Задняя независимая

Поперечные торсионы задней подвески устанавливаются в паре с продольными рычагами. Пример конструкции приведен на изображении ниже.

Интересным примером автомобиля с поперечными торсионными валами и продольными рычагами является Renault 16. Машина имеет различную колесную базу справа и слева. Расстояние между передним и задним колесами справа и слева отличается на несколько сантиметров. Причиной такого инженерного решения является последовательное расположение валов один за другим. Это слегка ухудшило управляемость автомобиля, но позволило увеличить багажное отделение.

Полузависимая задняя

В основе подвески данного типа лежит торсионная балка, которая имеет U-образную форму. Продольные рычаги располагаются по одному с каждой стороны. Балка соединяет их между собой. Рычаги крепятся одной стороной к кузову, а второй к ступице колеса.

Балка хорошо сопротивляется изгибу. При этом ее форма абсолютно не мешает ей скручиваться. Колеса могут немного перемещаться в вертикальной плоскости относительно друг друга. Расположение торсионной балки можно посмотреть на рисунке ниже.

Полунезависимая подвеска используется в бюджетных машинах с передним приводом. Обусловлено это простотой конструкции и низкой ценой таких машин.

Плюсы и минусы применения торсионов

Торсионная подвеска имеет свои достоинства и недостатки. Преимуществами торсионной подвески являются:

- плавность хода авто;

- возможность регулировки высоты, благодаря чему легко изменить дорожный просвет;

- компактность и простота;

- хорошая ремонтопригодность;

- меньшая нагрузка на подшипники колес;

- надежность.

Недостатки торсионной подвески таковы:

- большая зависимость жесткости подвески от качества торсионов;

- сложность изготовления упругих валов;

- управлять автомобилем сложно – повороты осуществлять слишком просто.

Заключение

Торсионная подвеска активно применяется в тяжелой технике, внедорожниках, а также в автомобилях бюджетного сегмента. Ее простота, надежность, долговечность и отменные прочие эксплуатационные характеристики позволили использовать ее на транспортных средствах, не требующих хорошей управляемости на высокой скорости, так как для спортивной, динамичной езды такого типа подвеска, к сожалению, совсем не подходит.

Определимся, что представляет собой автомобильная подвеска. Это устройство, обеспечивающее упругое сцепление автомобильных колес с несущей системой, а еще регулирующее положение кузова при движении, уменьшающее нагрузку на колеса.

На сегодняшний день предлагаются различные типы подвесок: рессорные, пневматические, пружинные, торсионные и т.д. Так, торсионный тип — это торсионные валы из металла, которые работают на кручение, при этом один конец прикрепляется к шасси, другой — к специальному рычагу, стоящему перпендикулярно и связанному с осью.

Главным принципом действия подвески считается работа на изгиб.

Применение торсионной модели

Расположение торсионной балки возможно продольно и поперечно. Расположение продольное используется на больших, тяжелых грузовых авто. На легковых авто используют поперечное расположение, обычно на заднем приводе.

В этих двух случаях механизм предназначен для обеспечения плавности хода, регулирования крена при повороте, обеспечения оптимальной величины затухания колебаний колес, кузова, уменьшения колебаний управляемых колес.

Для некоторых автомобилей торсионную подвеску применяют для автоматического выравнивания с применением мотора, стягивающим балки для дополнительной жесткости, зависимо от скорости, а также состояния покрытия дороги.

Конструкцию с регулируемой высотой можно использовать при замене колес. Это когда транспортное средство приподымают с помощью трех колес, а 4-е поднимается с помощью домкрата. Основным преимуществом такого вида подвесок считается долговечность, легкость в регулировке высоты, а также компактность по ширине транспорта.

Она занимает намного меньше пространства, чем пружинные подвески. Безусловно, торсионная конфигурация легка в эксплуатации, а еще в техническом обслуживании.

Процесс работы

Из данного видео, вы узнаете, как работает торсионная подвеска.