Плотность электролита зимой и летом

Всем привет! С Вами аккумуляторщик. Сегодня я бы хотел развеять миф про плотность электролита зимой и летом. Многие люди, особенно старой «советской» закалки, которые приходят в магазин или просто приходят со своим аккумулятором и просят им сделать зимнюю или летнюю плотность. Сразу скажу, сейчас это уже не актуально.Сейчас во все аккумуляторные батареи, в частности для наших широт заливают электролит плотностью 1,27- 1,28 г/см3. И менять её не требуется, это запрещено вообще! Коррекцию электролита самостоятельно тоже нельзя делать ни в коем случае. Это может сделать только специалист по ремонту аккумуляторов, и то в крайнем случае, например, при восстановлении АКБ.

Если Вы измерите плотность на новом полностью заряженном аккумуляторе, то плотность в нем будет 1,27 ровно. Ничего подливать туда не надо! Дело в том, что многие люди думают что на зиму надо сделать поядрёнее такой покрепче электролит. На самом деле, этого не требуется. При плотности 1,27 г/см

Слишком большая плотность делает среду чрезмерно агрессивной. И соответственно, идет быстрее осыпания пластин аккумулятора. Потому что аккумуляторная батарея на автомобиле – это сбалансированное устройство, вмешиваться в его электролит значит выводить из баланса АКБ. Как некоторые делают по старинке: доливают дистиллированную воду на лето, а зимой доливают электролит. Ничего этого делать не нужно!

Лучше позаботьтесь о другом. Например, качественно зарядите аккумулятор перед холодами хорошим зарядным устройством. Для того, чтобы плотность выровнялась по банкам АКБ и вышла у Вас к номинальной 1,27- 1,28 г/см3. С такой плотностью электролита можно ездить и летом и зимой, так скажем всесезонный аккумулятор.

Вот поэтому никогда не проводите самостоятельно манипуляций с электролитом. Только корректируем уровень дистиллированной водой. То есть, подливая воду в банки до номинального уровня. Напомню, для легковых АКБ это полтора сантиметра над свинцовыми пластинами аккумулятора, для грузовых 2-3 см. Вот и все! Ну и соответственно, заряжаем для того, чтоб достигнуть рабочей плотности.

Надеюсь наши советы по эксплуатации автомобильного аккумулятора помогут Вам в жизни. Не совершайте ошибок.

Также на эту тему:

Таблица плотности электролита в аккумуляторе

Любой водитель иногда сталкивается с проблемой неожиданно севшей АКБ, однако, мало, кто знает, что причиной этого явления чаще всего является недостаточная плотность электролита.

Стоит отметить, что сразу же после приобретения новой батареи плотность субстанции до первой зарядки составляет не менее, чем то, которое установил производитель для конкретной климатической полосы в стране.

Необходимо обращать внимание на этот показатель, поскольку плотность напрямую зависит от определенной температуры, как и моторное масло.

Узнай время зарядки своего аккумулятора

Так АКБ, плотность электролита которой высока, легко эксплуатируется при самых сильных морозах, что позволяет сохранить нормальный заряд и уверенный запуск мотора.

При этом, если плотность субстанции в аккумуляторе низкая, то применять ее в холодном климате не представится возможным, поскольку это грозит:

- плохой запуск в условиях морозной зимы;

- стабильным недозарядом АКБ, что понижает срок ее эксплуатации.

Как правильно замерить плотность электролита

Замер плотности электролита

Стоит понять, что в процессе использования аккумуляторной батареи меняется плотность и объем электролита, а эти параметры придется контролировать собственноручно. Для того, чтобы замерить плотность электролита аккумулятора следует:

- измерять ее только на 100% заряженной АКБ;

- нельзя снимать аккумулятор с авто или выключать зажигание;

- перед проверкой обязательно корректируется уровень электролита;

- добавить в электролит воду, чтобы его объем был нормальным;

- зарядка аккумулятора производится в течение всей ночи, но только небольшим током;

- после того, как термин зарядки окончился, АКБ следует отключить от зарядного устройства и оставить его для отдыха;

- после отстоя в шесть часов производят измерение плотности электролита, поскольку этот показатель будет самым точным;

- проверять плотность субстанции следует не реже, чем одного раза в три месяца, однако, исключительно с замерами выводного напряжения;

- для того, чтобы измерить плотность, стоит демонтировать, очистить и осмотреть АКБ;

- после этого взять прибор для измерения уровня электролита и полую трубочку из стекла;

- измерения проводятся только после установки аккумулятора на ровную поверхность и вывертывания его банок;

- полая трубка опускается одним концом в баночку, а второй кончик зажимается одним из пальцев, после чего прибор осматривается на уровень электролита (норма – 12 или 15 сантиметров).

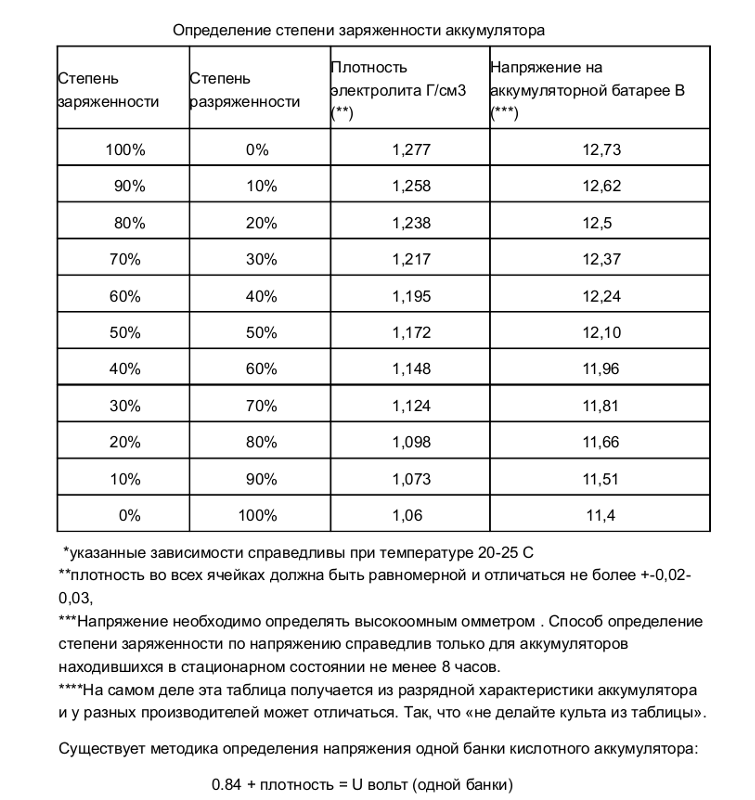

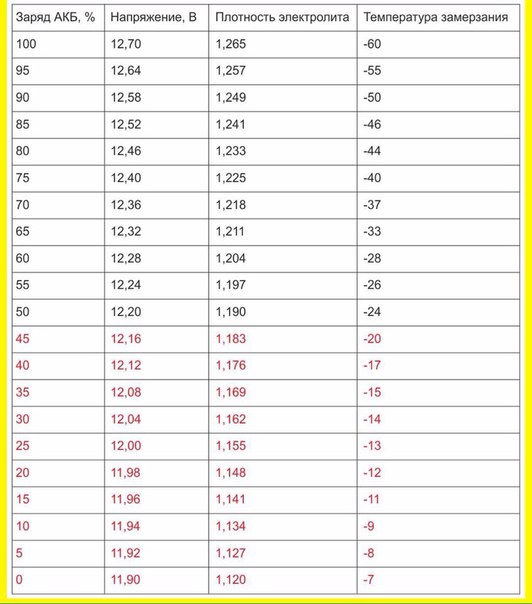

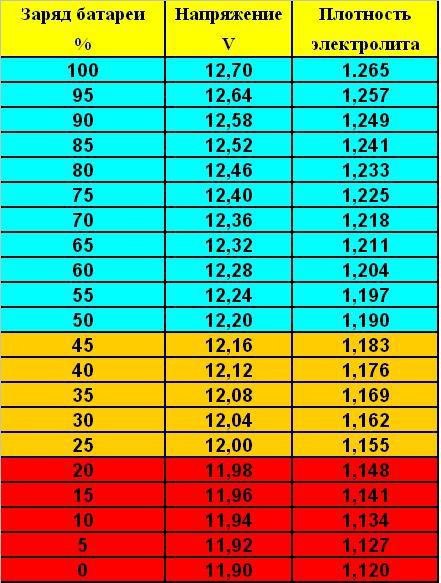

Понять в норме ли плотность субстанции поможет только лишь таблица плотности электролита в аккумуляторе при различных температурах и степени зарядки, приведенная ниже.

| Степень зарядки | Темпера | тура |

| Выше 25 градусов | Ниже 25 градусов | |

| Зарядка на 100% | 1.210 – 1.230 | 1.270 -1.290 |

| Заряженная на 70% | 1.170 — 1.190 | 1.230 – 1.250 |

| Полностью разряженная | 1.050 – 1.070 | 1.110 – 1.130 |

Мифы о зимней и летней плотности электролита

Профессионалы указывают на то, что плотность электролита в аккумуляторе согласно таблице зимой и летом практически неизменна. Ни в одном автомобильном магазине человеку не продадут АКБ с электролитом для зимнего или летнего периода.

Электролит плотностью в 1.27 или 1.28

В наши дни практически во всех аккумуляторах для всех регионов России применяется электролит плотностью в 1.27 или 1.28 грамм на кубический сантиметр. Самостоятельно корректировку электролита проводить категорически запрещено, поскольку это может вывести из строя даже новую рабочую АКБ. Как правило, повысить плотность электролита в аккумуляторе зимой или летом смогут только специалисты по ремонту данного агрегата и то только при его восстановлении.

Таблица плотности электролита в аккумуляторе позволяет понять в рабочем ли состоянии находится АКБ или же реанимировать ее не получится. Согласно данным таблицы можно понять, что плотность электролита 1.27 не позволит субстанции замерзнуть, пока температура не опустится до шестидесяти градусов, что в условиях российской зимы маловероятно.

В том случае, если сильно повысить плотность электролита летом или зимой, среда станет невероятно агрессивной, а значит, мгновенно выходят из строя пластины АКБ. Категорически запрещено в том случае, если показатели слегка больше или меньше, указанных в таблице, доливать электролит зимой, а дистиллированную воду летом.

Как повысить плотность электролита в домашних условиях

Для того, чтобы нормализировать плотность электролита до данных, указанных в таблице, зачастую достаточно будет просто зарядить аккумуляторную батарею. При этом слишком уж повышенная плотность электролита негативно будет влиять на состояние АКБ.

Перед тем, как повышать уровень плотности электролита до нормального уровня зимой или летом следует проделать простые манипуляции, чтобы повышенная плотность не повысилась еще больше, как это показано на видео:

- приготовить таблицу значений для определенной АКБ при использовании ее в конкретном российском регионе;

- взять ареометр и выдавить из груши воздух;

- погрузить наконечник прибора в банку № 1 и набрать немного субстанции в него;

- пождать несколько секунд и приступить к оцениванию результата, понимая, что он будет одинаковым летом и в зимнюю пору года.

При этом повышенная плотность будет определяться красным цветом индикатора, нормальная – зеленым. Потом стоит проделать вышеуказанные процедуры со второй банкой аккумуляторной батареи автотранспортного средства, чтобы определить повышенная или нет плотность электролита в ней.

Если же автомобилист все-таки собрался повысить плотность электролита в АКБ, ему придется по старинке разбавлять его дистиллированной водой. Однако в целях соблюдения мер безопасности вода наливается в емкость, куда тонкой струйкой понемногу добавляется кислота. Иначе, может произойти взрыв, поэтому обязательно следует надевать очки и резиновые перчатки.

Таблица плотности электролита

Чтобы исключить повышенную плотность, после доливки смеси аккумуляторную батарею следует подзарядить в течение тридцати минут для перемешивания.

Проблемы с электролитом связаны с тем, что при работе аккумулятора, он нагревается, а дистиллированная вода из него быстро испаряется.

Стоит отметить, что для получения самых точных результатов прибор следует промывать не проточной, а дистиллированной водой сразу же после применения. Неисправный ареометр может привести к неправильным результатам, а манипуляции с ним приведут к поломке аккумулятора.

Когда после всех процедур плотность электролита АКБ не приходит в норму, то его следует поменять в определенном объеме, иначе аккумулятор попросту выйдет из строя окончательно.

Практически каждый автомобилист знает, насколько важно держать аккумуляторную батарею своего автомобиля в порядке. От ее состояния зависит не только возможность пуска двигателя, но и нормальная работа всего электрооборудования машины. К сожалению, далеко не всем известно, что исправность и «боеготовность» батареи зависит не только от своевременной и качественной ее зарядки, но и от нормальной плотности электролита в аккумуляторе.

Устройство и принцип работы АКБ

Для того чтобы качественно провести обслуживание аккумулятора и обеспечить правильную его работу, необходимо хотя бы приблизительно представлять, что у него внутри и как все это работает. Поэтому, прежде чем перейти к вопросам об электролите, необходимо понять, как устроен автомобильный аккумулятор и по какому принципу он работает.

Конструкция батареи

Практически все свинцово–кислотные батареи имеют одинаковую конструкцию. Состоят они из отдельных секций (банок), каждая из которых имеет набор положительных и отрицательных пластин. Первые называются катодными и выполнены из металлического свинца. Вторые, анодные, сделаны из диоксида свинца. Пластины собраны в пакет и помещены в кислотостойкую емкость, в которую впоследствии заливается рабочая жидкость – водный раствор серной кислоты или так называемый электролит.

Устройство секции свинцово-кислотного аккумулятора:

- 1 – крышка банки;

- 2 – корпус банки;

- 3 – ребристый отстойник;

- 4 – пластины, собранные в пакет;

- 5 – отрицательный (анодный) вывод;

- 6 – отрицательный (анодные) пластины;

- 7 – диэлектрическая прокладка – сепаратор;

- 8 – положительный (катодный) вывод;

- 9 – положительные (катодные) пластины.

Готовые секции, соединенные последовательно, и являются аккумуляторной батареей. В шестивольтовых АКБ таких секций три, в 12-ти вольтовых – шесть.

Как это работает

Итак, конструкция АКБ достаточно проста, но каким образом на ее выводах появляется напряжение? Действительно, если взять батарею прямо из магазина и подключить к ней вольтметр, то прибор покажет «0». Отсутствие тока обусловлено тем, что электролит не заливается в батарею сразу после изготовления, и в стоящем на магазинной полке аккумуляторе пластины сухие. Рабочая жидкость заливается в АКБ уже после покупки.

Самое время выяснить, для чего нужен электролит. Поскольку положительные и отрицательные пластины имеют различный химический состав, между ними, погруженными в кислотный раствор, возникает разность потенциалов (примерно 2 В на секцию, чем и обусловлено количество секций в батарее). При подключении к клеммам АКБ нагрузки между пластинами, благодаря высокой электропроводности электролита, начинает течь ток. Одновременно начинается химический процесс преобразования диоксида свинца в сульфат свинца с участием серной кислоты. Как только количество диоксида и серной кислоты упадет до определенного уровня, процесс прекратится, и батарея перестанет вырабатывать ток – разрядится.

В процессе разрядки серная кислота и диоксид свинца расходуются на образование сульфата свинца

Но аккумуляторы, в отличие от гальванических элементов (батареек), могут восстанавливать свои химические свойства. Если подключить АКБ к источнику постоянного тока, то под его действием сульфат начнет разлагаться на диоксид свинца и серную кислоту. Батарея начнет заряжаться, преобразуя электрическую энергию в химическую. Как только количество диоксида и кислоты достигнет исходных величин, батарею можно считать заряженной.

Химические процессы, возникающие в батарее при ее разрядке и зарядке

Серная кислота, входящая в состав электролита, играет одну из основных ролей в работе АКБ.

Именно от ее свойств будет зависеть качественная и долговременная работа батареи в целом.

Понятие плотности электролита

Вполне понятно, что количество серной кислоты и диоксида свинца в батарее должно быть сбалансированным – ведь они расходуются вместе. Поскольку количество диоксида свинца определяется производителем, автомобилисту после покупки аккумулятора остается лишь заправить АКБ необходимым количеством кислоты. Емкость секций батареи тоже фиксирована, поэтому в нее больше нормы не зальешь.

Остается единственный вариант – разбавить кислоту нейтральной к свинцу жидкостью, что и делается. Разбавляется кислота обычной водой, но дистиллированной, чтобы соли, содержащиеся в обычной воде, не нарушили чистоту раствора и не вывели АКБ из строя. Обычно автолюбитель покупает уже готовый электролит нужной плотности в автомагазине, хотя приготовить его можно и самостоятельно.

Процентное отношение воды к кислоте в полностью заряженном аккумуляторе составляет 70/30. Но при составлении электролита и его измерениях намного удобнее пользоваться единицами плотности – г/см. куб. или кг/м. куб. Удельный вес воды и кислоты различен, а значит, по общей плотности раствора можно судить о процентном соотношении его составляющих – концентрации.

Оптимальная концентрация кислоты

Пониженная концентрация, как правило, приводит к ускоренной сульфатации пластин – образованию на них нерастворимого сульфата свинца, который уже не может разложиться на кислоту и диоксид. В результате емкость батареи катастрофически падает, КПД уменьшается, а внутреннее сопротивление увеличивается (сульфат – диэлектрик).

Даже полностью заряженная, но сульфатированная батарея, выдающая, казалось бы, нормальное напряжение, садится после первого пуска, а то и вообще не в состоянии провернуть стартер. Кроме того, электролит с низкой плотностью замерзает при более высоких температурах, а значит, на стоянке даже при легком морозе батарею попросту разорвет льдом.

Чрезмерно высокая плотность электролита в аккумуляторной батарее не менее опасна, поскольку излишняя кислотность сокращает ресурс батареи в разы, буквально съедая пластины. Конечно, аккумулятор, залитый одной кислотой, будет крутить «как зверь», но сколько проживет такая АКБ? Сутки, может неделю. Если повезет – месяц.

А теперь пора вернуться к оптимальной плотности. В сети можно увидеть множество таблиц «рекомендованной» плотности, в зависимости от климатических условий. Если тепло – пониже, если мороз – повыше. Чем грозят эти «повыше» и «пониже», было описано в предыдущих абзацах. Поэтому не стоит изобретать велосипед, поскольку все эксперименты уже провели производители АКБ, а рекомендованная плотность приводится в сопроводительной документации.

С новым, сухим (сухозаряженным) аккумулятором все просто – в него заливается электролит комнатной температуры с плотностью 1.28 г/см. куб. Через час концентрация упадет до 1.26 – 1.27 г/см. куб., и батарея готова к работе. Далее, в процессе заряда/разряда аккумулятора и в зависимости от температуры окружающей среды, плотность раствора будет все время колебаться. Больше разряд – ниже плотность, идет заряд – плотность повышается. В нормально функционирующей АКБ отношение плотности к степени заряда и напряжению на клеммах выражается следующими показателями:

- 1.265 кг/м. куб. — 12.6 … 12.7 В — полностью заряжена;

- 1.225 кг/м. куб. — 12.3 … 12.4 В — 75%;

- 1.190 кг/м. куб. — 12.0 … 12.1 В — 50%;

- 1.115 кг/м. куб. — 11.8 … 11.9 В — 25%;

- 1.120 кг/м. куб. — 11.6 … 11.7 В — разряжена;

- ниже 1.120 кг/м. куб. — ниже 11.6 В — глубокий разряд.

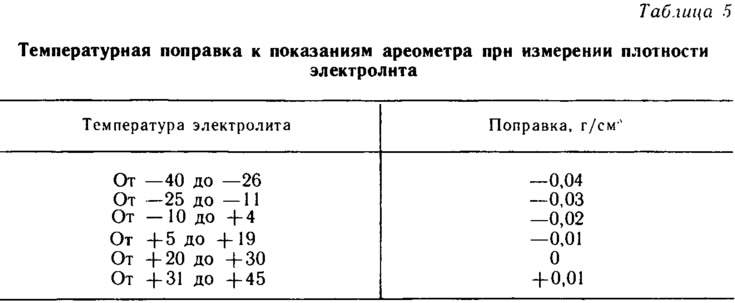

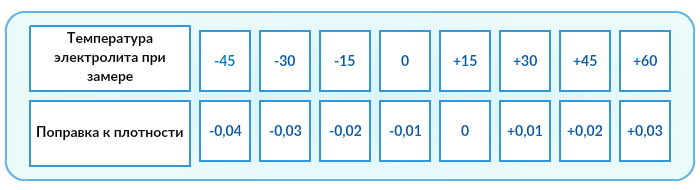

Стоит обратить внимание на то, что все параметры батареи, включая плотность и напряжение, сильно зависят от температуры. Поэтому значения справедливы только при 26.7 градусах Цельсия. Если нужно провести измерения при другой температуре окружающей среды, то дополнительно придется воспользоваться таблицей плотности электролита от температуры, которую несложно найти в сети.

Выяснив зависимость плотности от выходного напряжения батареи, а значит, и от степени ее заряда, контролировать концентрацию электролита несложно. Достаточно замерить напряжение на клеммах отключенного аккумулятора любым вольтметром, затем измерить плотность и проверить их соответствие.

Проверка плотности рабочей жидкости

Для измерения плотности жидкостей существуют специальные приборы – ареометры или плотномеры. Есть такой и для автомобильных аккумуляторов. Выполнен он в виде большого шприца, внутри которого расположен поплавок со специально отградуированной шкалой.

Поплавок автоареометра комплектуется специальным «шприцем» для работы в узкогорлых секциях аккумуляторов.

Для того чтобы измерить плотность в аккумуляторе, со всех его секций сворачиваются пробки. Далее грушу ареометра сжимают, а его иглу погружают в секцию. Отпустив грушу, набирают в шприц электролит. При этом поплавок прибора всплывает. Плотность жидкости считывают со шкалы по тому уровню, до которого всплыл поплавок.

Поплавок всплыл до уровня 1.200. Плотность электролита – 1.2 г/см. куб.

После измерения грушу вновь сжимают, а после слива электролита обратно в батарею ареометр промывают проточной водой и сушат. Не следует забывать, что каждая секция – отдельная, независимая часть АКБ, поэтому плотность нужно измерить в каждой.

Когда и чем доливают аккумулятор

Необходимость доливки рабочей жидкости в батарею возникает нечасто, но она бывает необходимв. Что, сколько и в каких случаях нужно доливать? Всего таких случаев два: низкий уровень электролита и ненормальная кислотность рабочей жидкости.

Низкий уровень в секциях

Эта ситуация возникает часто, поскольку в процессе работы батареи вода испаряется или, как принято говорить, выкипает. При этом уровень раствора в секциях уменьшается, и края пластин оказываются сухими. Определить это можно визуально, просто свинтив пробки с секций и заглянув в заливные горловины. Нормальный уровень жидкости в секции должен быть примерно на 1 см выше уровня среза пластин. В некоторых АКБ даже имеется специальная метка, отштампованная на корпусе. Если уровень низкий, то ситуация хоть и серьезна, но устранить ее легко. Для этой операции понадобятся:

При этом уровень раствора в секциях уменьшается, и края пластин оказываются сухими. Определить это можно визуально, просто свинтив пробки с секций и заглянув в заливные горловины. Нормальный уровень жидкости в секции должен быть примерно на 1 см выше уровня среза пластин. В некоторых АКБ даже имеется специальная метка, отштампованная на корпусе. Если уровень низкий, то ситуация хоть и серьезна, но устранить ее легко. Для этой операции понадобятся:

- медицинский шприц без иглы или автомобильный ареометр;

- дистиллированная вода;

- средства защиты (очки и резиновые перчатки).

Дистиллированная вода набирается в шприц и заливается в соответствующие секции, до нужного уровня. После доливки жидкости в аккумулятор его ставят на зарядку. В этом плане автоареометр намного предпочтительней, поскольку, долив воду, тут же можно проконтролировать плотность раствора.

Следует соблюдать осторожность: нельзя работать с кислотой, если глаза не защищены.

Ненормальная кислотность

Если изначально батарея была заправлена как положено, то чрезмерно большая плотность электролита в аккумуляторе может появиться только в случае, если выкипела вода или измерения проводились при сильном морозе (с понижением температуры плотность повышается, и это нормально). В первом случае достаточно просто долить воду, во втором – произвести перерасчет или, что проще и правильнее, заняться измерениями в отапливаемом помещении.

А вот падение концентрации кислоты – ситуация реальная. Обычно это происходит из-за неправильной эксплуатации АКБ или ввиду ее «преклонного возраста». Причина – появление нерастворимого сульфата, который при своем образовании использовал кислоту, но уже не разлагается при зарядке, а значит, вернуть ее обратно в раствор не может. Ситуация не особо радостная, но восстановить плотность необходимо хотя бы для того, чтобы дотянуть до покупки новой батареи.

Прежде чем принять решение о доливке кислоты, необходимо еще раз убедиться в том, что плотность действительно ниже положенной при текущем состоянии АКБ. Если решение принято, то понадобятся ареометр, перчатки, очки и корректирующий электролит плотностью 1.35 — 1.40 г/см. куб. (в продаже есть и такой).

Если решение принято, то понадобятся ареометр, перчатки, очки и корректирующий электролит плотностью 1.35 — 1.40 г/см. куб. (в продаже есть и такой).

Корректирующий электролит для доливки в автомобильный аккумулятор

В крайнем случае подойдет и стандартный 1.28 г/см. куб., но, возможно, придется отобрать лишнюю жидкость из секции в отдельную емкость, чтобы освободить место для более «крепкого».

Методика доливки та же, что и воды, но при этом плотность в банке постоянно контролируется тем же ареометром.

Категорически запрещается поднимать концентрацию раствора доливкой чистой серной кислоты. Во-первых, это очень опасно, во-вторых, даже нескольких грамм концентрированной кислоты достаточно, чтобы кардинально изменить плотность раствора в секции, а значит, выставить нужную плотность пол-литровым ареометром исключительно сложно.

Плотность электролита в аккумуляторе очень важный параметр у всех кислотных АКБ, и каждый автовладелец должен знать: какая плотность должна быть, как её проверить, а самое главное, как правильно поднять плотность аккумулятора (удельный вес кислоты) в каждой из банок со свинцовыми пластинами заполненных раствором h3SO4.

Проверка плотности – это один из пунктов процесса обслуживания аккумуляторной батареи, включающий так же проверку уровня электролита и замер напряжения АКБ. В свинцовых аккумуляторах плотность измеряется в г/см3. Она пропорциональна концентрации раствора, а обратно зависима, относительно температуры жидкости (чем выше температура, тем ниже плотность).

По плотности электролита можно определить состояние батареи. Так что если батарея не держит заряд, то следует проверить состояние её жидкости в каждой его банке.

Плотность электролита влияет на емкость аккумулятора, и срок его службы.

Проверяется денсиметром (ареометр) при температуре +25°С. В случае, если температура отличается от требуемой, в показания вносятся поправки, как показано в таблице.

Итак, немного разобрались, что это такое, и что нужно регулярно делать проверку. А на какие цифры ориентироваться, сколько хорошо, а сколько плохо, какой должна быть плотность электролита аккумулятора?

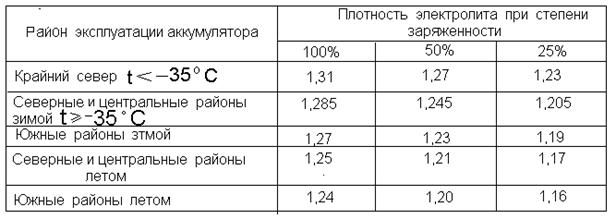

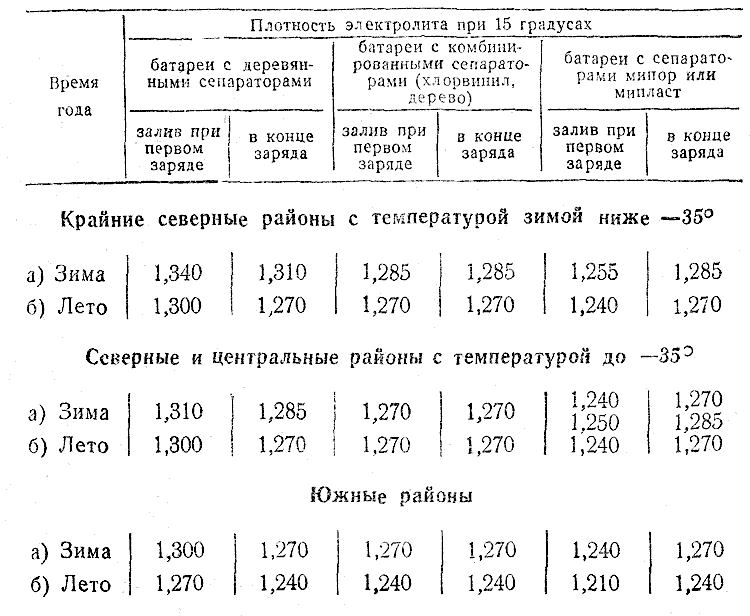

Выдерживать оптимальный показатель плотности электролита очень важно для аккумулятора и стоит знать, что необходимые значения зависят от климатической зоны. Поэтому плотность аккумулятора должна быть установлена исходя из совокупности требований и условий эксплуатации. К примеру, при умеренном климате плотность электролита должна находиться на уровне 1,25-1,27 г/см3 ±0,01 г/см3. В холодной зоне, с зимами до -30 градусов на 0,01 г/см3 больше, а в жаркой субтропической — на 0,01 г/см3 меньше. В тех регионах, где зима особо сурова (до -50 °С), дабы аккумулятор не замерз, приходится повышать плотность от 1,27 до 1,29 г/см3.

Много автовладельцев задаются вопросом: «Какой должна быть плотность электролита в аккумуляторе зимой, а какой летом, или же нет разницы, и круглый год показатели нужно держать на одном уровне?» Поэтому, разберемся с вопросом более подробно, а поможет это сделать, таблица плотности электролита в аккумуляторе с разделением на климатические зоны.

Нюанс, который следует знать — чем меньше плотность электролита в полностью заряженном аккумуляторе, тем он дольше прослужит.

Также нужно помнить, что, как правило, аккумуляторная батарея, находясь на автомобиле, заряжена не более чем на 80-90 % её номинальной ёмкости, поэтому плотность электролита будет немного ниже, чем при полном заряде. Так что, требуемое значение, выбирается чуть-чуть повыше, от того, которое указано в таблице плотности, дабы при снижении температуры воздуха до максимального уровня, АКБ гарантированно оставался работоспособным и не замерз в зимний период. Но, касаясь летнего сезона, повышенная плотность может и грозить закипанием.

Но, касаясь летнего сезона, повышенная плотность может и грозить закипанием.

Высокая плотность электролита приводит к снижению срока службы аккумуляторной батареи. Низкая плотность электролита в аккумуляторе приводит к снижению напряжения, затрудненному пуску двигателя.

Таблица плотности электролита в аккумуляторе

Таблица плотности составляется относительно среднемесячной температуры в январе-месяце, так что климатические зоны с холодным воздухом до -30 °C и умеренные с температурой не ниже -15 не требуют понижения или повышения концентрации кислоты. Круглый год (зимой и летом) плотность электролита в аккумуляторе не стоит изменять, а лишь проверять и следить, чтобы она не отклонялась от номинального значения, а вот в очень холодных зонах, где столбик термометра часто на отметке ниже -30 градусов (в плоть до -50), корректировка допускается.

Плотность электролита в аккумуляторе зимой

Плотность электролита в аккумуляторе зимой должна составлять 1,27 (для регионов с зимней температурой ниже -35 не менее 1.28 г/см3). Если будет значение ниже, то это приводит к снижению электродвижущей силы и трудного запуска двигателя в морозы, вплоть до замерзания электролита.

Снижение плотности до 1,09 г/см3, приводит к замерзанию АКБ уже при температуре -7°С.

Когда в зимнее время плотность в аккумуляторной батареи понижена, то не стоит сразу бежать за корректирующим раствором дабы её поднять, гораздо лучше позаботится о другом – качественном заряде АКБ при помощи зарядного устройства.

Получасовые поездки от дому к работе и обратно не позволяют электролиту прогрется, и, следовательно, хорошо зарядится, ведь аккумулятор принимает заряд лишь после прогрева. Так что разряженность изо дня в день увеличивается, и в результате падает и плотность.

Проводить самостоятельные манипуляции с электролитом крайне нежелательно, допускается только корректировка уровня дистиллированной водой (у легковых – 1,5 см над пластинами, а грузовых до 3 см).![]()

Для новой и исправной АКБ нормальный интервал изменения плотности электролита (полный разряд – полный заряд) составляет 0,15-0,16 г/см3.

Помните, что эксплуатация разряженного аккумулятора при минусовой температуре приводит к замерзанию электролита и разрушению свинцовых пластин!

По таблице зависимости температуры замерзания электролита от его плотности, можно узнать минусовой порог столбика термометра, при котором образовывается лед в вашем аккумуляторе.

Как видите, при заряженности на 100% аккумуляторная батарея замерзнет при -70 °С. При 40% заряде замерзает уже при -25 °С. 10% не только не дадут возможности запустить двигатель в морозный день, но и напрочь замерзнет в 10 градусный мороз.

Когда плотность электролита не известна, то степень разряженности батареи проверяют нагрузочной вилкой. Разность напряжения в элементах одной батареи не должна превышать 0,2В.

Показания вольтметра нагрузочной вилки, B

Степень разряженности батареи, %

Если АКБ разрядилась более чем на 50% зимой и более чем на 25% летом, её необходимо подзарядить.

Плотность электролита в аккумуляторе летом

Летом аккумулятор страдает от обезвоживания, поэтому учитывая то, что повышенная плотность плохо влияет на свинцовые пластины, лучше если она будет на 0,02 г/см3 ниже требуемого значения (особенно касается южных регионов).

В летнее время температура под капотом, где зачастую находится аккумулятор, значительно повышена. Такие условия способствуют испарению воды из кислоты и активности протекания электрохимических процессов в АКБ, обеспечивая высокую токоотдачу даже при минимально допустимом значении плотности электролита (1,22 г/см3 для теплой влажной климатической зоны). Так что, когда уровень электролита постепенно падает, то повышается его плотность, что ускоряет процессы коррозионного разрушения электродов. Именно поэтому так важно контролировать уровень жидкости в аккумуляторной батарее и при его понижении добавить дистиллированной воды, а если этого не сделать, то грозит перезаряд и сульфация.

Стабильно завышенная плотность электролита приводит к снижению срока службы АКБ.

Если аккумулятор разрядился по невнимательности водителя или другим причинам, следует попробовать вернуть ему его рабочее состояние при помощи зарядного устройства. Но перед тем как заряжать АКБ, смотрят на уровень и по надобности доливают дистиллированную воду, которая могла испариться в процессе работы.

Через некоторое время плотность электролита в аккумуляторе, из-за постоянного разбавления его дистиллятом, снижается, и опускается ниже требуемого значения. Тогда эксплуатация батареи становится невозможной, так что возникает необходимость повысить плотность электролита в аккумуляторе. Но для того, чтобы узнать насколько повышать, нужно знать как проверять эту самую плотность.

Дабы обеспечить правильную работу аккумуляторной батареи, плотность электролита следует проверять каждые 15-20 тыс. км пробега. Измерение плотности в аккумуляторе осуществляется при помощи такого прибора как денсиметр. Устройство этого прибора состоит из стеклянной трубки, внутри которой ареометр, а на концах — резиновый наконечник с одной стороны и груша с другой. Чтобы произвести проверку, нужно будет: открыть пробку банки аккумулятора, погрузить его в раствор, и грушей втянуть небольшое количество электролита. Плавающий ареометр со шкалой покажет всю необходимую информацию. Более детально как правильно проверить плотность аккумулятора рассмотрим чуть ниже, поскольку есть еще такой вид АКБ, как необслуживаемые, и в них процедура несколько отличается — вам не понадобится абсолютно никаких приборов.

Разреженность батареи определяется по плотности электролита – чем меньше плотность, тем более разряжена батарея.

Индикатор плотности на необслуживаемой АКБ

Плотность необслуживаемого аккумулятора отображается цветовым индикатором в специальном окошке. Зеленый индикатор свидетельствует, что все в норме (степень заряженности в пределах 65 — 100%), если плотность упала и требуется подзарядка, то индикатор будет черный. Когда в окошке отображается белая или красная лампочка, то нужен срочный долив дистиллированной воды. Но, впрочем, точная информация о значении того или иного цвета в окошке, находится на наклейке аккумуляторной батареи.

Когда в окошке отображается белая или красная лампочка, то нужен срочный долив дистиллированной воды. Но, впрочем, точная информация о значении того или иного цвета в окошке, находится на наклейке аккумуляторной батареи.

Теперь продолжаем далее разбираться, как проверять плотность электролита обычного кислотного аккумулятора в домашних условия.

Проверка плотности электролита, с целью выяснения необходимости её корректировки, производится только у полностью заряженной батареи.

Проверка плотности электролита в аккумуляторе

Итак, чтобы можно было правильно проверить плотность электролита в аккумуляторной батарее, первым делом проверяем уровень и при необходимости его корректируем. Затем заряжаем аккум и только тогда приступаем к проверке, но не сразу, а после пары часов покоя, поскольку сразу после зарядки или долива воды будут недостоверные данные.

Следует помнить, что плотность напрямую зависит от температуры воздуха, поэтому сверяйтесь с таблицей поправок, рассматриваемой выше. Сделав забор жидкости из банки аккумулятора, держите прибор на уровне глаз – ареометр должен находиться в состоянии покоя, плавать в жидкости, не касаясь стенок. Замер производится в каждом отсеке, а все показатели записываются.

Таблица определения заряженности аккумулятора по плотности электролита.

Приготовление электролита для аккумуляторных батарей

Какова зависимость плотности электролита от климатической зоны?

Электролит приготовляется путём разведения аккумуляторной серной кислотыплотностью 1,83-1,84 г/см3 (ГОСТ 667–73) в дистиллированной воде с допустимыми примесями.

Химическая чистота электролита оказывает существенное влияние наработоспособность и срок службы батарей. Загрязнение электролита такими вредными примесями, как железо, марганец, хлор и другие, приводит к повышенному саморазряду батарей, снижению отдаваемой ёмкости, разрушению электродов ипреждевременному выходу батареи из строя. Поэтому для приготовления электролита запрещается применять техническую серную кислоту и загрязненную (недистиллированную) воду. При приготовлении электролита, приведении батарей в рабочее состояние и техническом обслуживании батарей в процессе эксплуатациинеобходимо пользоваться только специальной посудой (стойкой к действию серной кислоты) и соблюдать чистоту.

Поэтому для приготовления электролита запрещается применять техническую серную кислоту и загрязненную (недистиллированную) воду. При приготовлении электролита, приведении батарей в рабочее состояние и техническом обслуживании батарей в процессе эксплуатациинеобходимо пользоваться только специальной посудой (стойкой к действию серной кислоты) и соблюдать чистоту.

В исключительных случаях при отсутствии дистиллированной воды для приготовления электролита допускается использование снеговой или дождевой воды, предварительно профильтрованной через чистое полотно для очистки от механических загрязнений. Нельзя собирать воду с железных крыш и в железные сосуды.

Электролит следует готовить в стойкой к действию серной кислоты посуде (эбонитовой, фаянсовой, керамической и т.п.), соблюдая при этом особую осторожность и правила техники безопасности. Применение железной, медной или цинковой посуды категорически запрещается!

Аккумуляторные батареи в зависимости от климатической зоны заливаются электролитом, имеющим плотность, указанную в графе 4 таблицы №1: «Плотность электролита при приведении аккумуляторных батарей в рабочее состояние с учётом климатических зон». Электролит требуемой плотности может быть приготовлен непосредственно из кислоты плотностью 1,83-1,84 г/см3 и дистиллированной воды. Однако при непрерывном вливании кислоты в воду происходит сильный разогрев раствора (80-90°C) и требуется длительное время для его остывания. Поэтому для приготовления электролита требуемой плотности более удобно применять раствор кислоты промежуточной плотности 1,40 г/см3, так как в этом случае значительносокращается время охлаждения электролита.

Раствор серной кислоты плотностью 1,40 г/см3, приведённой к 25°C, должен готовиться заранее и после охлаждения храниться в стеклянной или полиэтиленовой посуде.

Количество воды, кислоты или её раствора плотностью 1,40 г/см3, необходимое для приготовления 1 л электролита, указано в таблице №2: «Количество дистиллированной воды, кислоты или её раствора плотностью 1,40 г/см3, необходимое для приготовления 1 л электролита требуемой плотности при температуре 25°C».

Таблица №1:

Плотность электролита при приведении аккумуляторных батарей

в рабочее состояние с учётом климатических зон

| Климатические зоны и районы | Средняя месячная температура воздуха в январе, °C | Время года | Плотность электролита, приведённая к 25°C, г/см3 | |

| заливаемого | полностью заряженной батареи | |||

| 1 | 2 | 3 | 4 | 5 |

| очень холодная | от –50 до –30 | зима | 1,28 | 1,30 |

| лето | 1,24 | 1,26 | ||

| холодная | от –30 до –15 | круглый год | 1,26 | 1,28 |

| умеренная | от –15 до –4 | круглый год | 1,24 | 1,26 |

| тёплая и влажная | от +4 до + 6 | круглый год | 1,20 | 1,22 |

| жаркая | от –15 до +4 | круглый год | 1,22 | 1,24 |

Расчёт проводится в такой последовательности: определяется общий объём электролита для заливки нужного числа батарей, затем подсчитывается количество дистиллированной воды и раствора кислоты плотностью 1,40 г/см3, нужное для приготовления электролита заданной плотности для заливки всех батарей.

Таблица №2:

Количество дистиллированной воды, кислоты или её раствора

плотностью 1,40 г/см3, необходимое для приготовления 1 л электролита

требуемой плотности при температуре 25°C

| Требуемая плотность электролита, г/см3 | Количество воды, л | Количество серной кислоты плотностью 1,83 г/см3 | Количество воды, л | Количество раствора серной кислоты плотностью 1,40 г/см3, л |

|

| л | кг | ||||

| 1,20 | 0,859 | 0,200 | 0,365 | 0,547 | 0,476 |

| 1,21 | 0,849 | 0,211 | 0,385 | 0,519 | 0,500 |

| 1,22 | 0,839 | 0,221 | 0,405 | 0,491 | 0,524 |

| 1,23 | 0,829 | 0,231 | 0,424 | 0,465 | 0,549 |

| 1,24 | 0,819 | 0,242 | 0,444 | 0,438 | 0,572 |

| 1,25 | 0,809 | 0,253 | 0,464 | 0,410 | 0,601 |

| 1,26 | 0,800 | 0,263 | 0,484 | 0,382 | 0,624 |

| 1,27 | 0,791 | 0,274 | 0,503 | 0,357 | 0,652 |

| 1,28 | 0,781 | 0,285 | 0,523 | 0,329 | 0,679 |

| 1,29 | 0,772 | 0,295 | 0,541 | 0,302 | 0,705 |

| 1,31 | 0,749 | 0,319 | 0,585 | 0,246 | 0,760 |

1).

Если требуется приготовить электролита больше или меньше одного литра, необходимо взять количество воды и кислоты или раствора, кратное или долевое к указанному в таблице. Например, для приготовления 5 л электролита количество воды и кислоты, приведённое в таблице, нужно умножить на 5, а для приготовления 0,5 л – умножить на 0,5.

Если требуется приготовить электролита больше или меньше одного литра, необходимо взять количество воды и кислоты или раствора, кратное или долевое к указанному в таблице. Например, для приготовления 5 л электролита количество воды и кислоты, приведённое в таблице, нужно умножить на 5, а для приготовления 0,5 л – умножить на 0,5.2). Аккумуляторная серная кислота учитывается на складах и выдаётся потребителям не в литрах, а в килограммах, поэтому при составлении заявки и получении кислоты со склада надо знать потребное её количество в килограммах. Можно также определить нужное количество кислоты в килограммах, умножив рассчитанное её количество в литрах на 1,83.

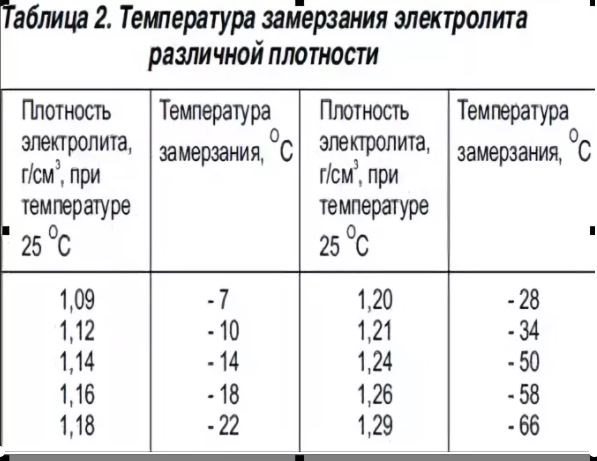

При возникновении сомнений относительно температуры замерзания электролита обратитесь к таблице №3

Таблица №3:

Температура замерзания электролита

| Плотность электролита при 25°C, г/см3 |

Температура замерзания, °C |

Плотность электролита при 25°C, г/см3 |

Температура замерзания, °C |

| 1,09 | –7 | 1,22 | –40 |

| 1,10 | –8 | 1,23 | –42 |

| 1,11 | –9 | 1,24 | –50 |

| 1,12 | –10 | 1,25 | –54 |

| 1,13 | –12 | 1,26 | –58 |

| 1,14 | –14 | 1,27 | –68 |

| 1,15 | –16 | 1,28 | –74 |

| 1,16 | –18 | 1,29 | –68 |

| 1,17 | –20 | 1,30 | –66 |

| 1,18 | –22 | 1,31 | –64 |

| 1,19 | –25 | 1,32 | –57 |

| 1,20 | –28 | 1,33 | –54 |

| 1,21 | –34 | 1,40 | –37 |

Заливка батарей электролитом

Температура электролита, заливаемого в аккумуляторные батареи, должна быть не выше 30°C и не ниже 15°C. Непосредственно перед заливкой электролита вывёртывают вентиляционные пробки и удаляют детали или элементы пробки, герметизирующие вентиляционные отверстия. Если в горловине под пробкой имеется герметизирующий диск, его необходимо удалить. Затем постепенно, небольшой струёй заливают электролит до тех пор, пока поверхность электролита не коснётся нижнего торца тубуса горловины крышки.

Непосредственно перед заливкой электролита вывёртывают вентиляционные пробки и удаляют детали или элементы пробки, герметизирующие вентиляционные отверстия. Если в горловине под пробкой имеется герметизирующий диск, его необходимо удалить. Затем постепенно, небольшой струёй заливают электролит до тех пор, пока поверхность электролита не коснётся нижнего торца тубуса горловины крышки.

Заниженная плотность электролита приводит к снижению ЭДС и затруднению пуска двигателя, а также к повышению опасности замерзания электролита в зимний период эксплуатации.

Приготовление электролита | Аккумуляторные батареи

Страница 14 из 26

4.3. Приготовление электролита для свинцовых аккумуляторов

Электролит для свинцовых аккумуляторов приготовляется путем разбавления чистой серной кислоты чистой водой. Кислота продается обычно концентрированной, удельного веса от 1,835 до 1,840. При разбавлении концентрированной кислоты раствор сильно нагревается. Во избежание опасности для лица, производящего смешивание, всегда необходимо наливать кислоту в воду, но не наоборот.

Хотя количество теплоты, развиваемой в обоих случаях, одно и то же, однако удельные теплоты воды и концентрированной кислоты совершенно различны. Струя воды, попадая в концентрированную кислоту, освобождает большое количество теплоты, которая благодаря низкой удельной теплоте кислоты вызывает сильное местное повышение температуры. Кислота, приливаемая к воде, не может вызвать столь же большого повышения температуры в силу того, что удельная теплота воды очень высока. Необходимо непрерывно перемешивать раствор все время, пока кислота подливается в воду, для того, чтобы помешать более тяжелой кислоте опуститься на дно сосуда, не смешавшись с водой.

Для смешивания и хранения небольших количеств электролита наиболее подходят сосуды фарфоровые, гончарные или стеклянные; но так как они легко дают трещины, то им следует предпочесть чаны, выложенные свинцом, особенно для более значительных количеств.

Никакие другие металлические сосуды, кроме свинцовых, непригодны.

После разбавления кислоты, до заливки ее в батарею, необходимо подождать, пока она остынет, для того чтобы избежать повреждений пластин и сепараторов.

Охлаждение можно ускорить, пользуясь струей сжатого воздуха, но воздух при этом должен быть чистым.

Избежать сильного повышения температуры при смешивании кислоты с водой можно, применяя вместо воды лед, приготовленный из дистиллированной воды. Понижение температуры происходит вследствие того, что скрытая теплота плавления льда приблизительно равна количеству теплоты, освобождающемуся при растворении серной кислоты. Лед, свободный от воды, можно прибавлять к кислоте непосредственно. Избыток поглощенной теплоты показывает, что раствор должен получить температуру ниже нуля, что и наблюдалось в действительности.

Чтобы облегчить приготовление электролитов любой требуемой концентрации, на рис. 4.1 приведены необходимые пропорции кислоты и воды. Аккумуляторные заводы обычно сообщают сведения о том, какой крепости кислоту следует применять для каждой данной батареи.

Рис. 4.1. Приготовление электролита любого удельного веса из концентрированной кислоты удельного веса 1,835.

1- содержание серной кислоты, %; 2 – требующаяся добавка воды по объему; 3 – то же по весу.

4.4. Приготовление электролита для кадмиевоникелевых и железоникелевых аккумуляторов

Для кадмиевоникелевых и железоникелевых аккумуляторов в качестве электролита служит раствор в дистиллированной воде едкого калия (КОН) или едкого натрия (NaOH).

В зависимости от температуры окружающего воздуха в аккумуляторах (табл. 4.1) применяется раствор соответствующей плотности (концентрации) основного компонента электролита в чистом виде или с добавкой едкого лития (LiOH).

Кадмиевоникелевые аккумуляторы рассчитаны на работу на холоде при температуре до – 40°С, причем при температурах +35…– 19°С с составным электролитом, а при более низких температурах, например, – 20. ..– 40°С с электролитом без добавки едкого лития.

..– 40°С с электролитом без добавки едкого лития.

При температурах – 20…– 40°С при отсутствии чистого едкого калия допускается как исключение применять составной электролит из едкого калия и едкого лития повышенной плотности, при этом емкость аккумулятора снижается на 10 – 15%. При отсутствии составного электролита из едкого калия и едкого лития при температуре – 19…+35°С можно воспользоваться составным электролитом из едкого натрия повышенной плотности 1,17 – 1,19 г/см3 с добавкой на 1 л раствора 20 г едкого лития, но при этом следует учесть, не гарантируется.

Таблица 4.1.

Рекомендуемые состав и плотность электролита для кадмиевоникелевых и железоникелевых аккумуляторов при различной температуре окружающего воздуха

Температура воздуха, °С | Рекомендуемый состав электролита | Плотность, г/см3 |

– 19… +35 | Составной раствор едкого калия с добавкой на 1 л раствора 20 г едкого лития аккумуляторного (моногидрата лития) | 1,19 – 1,21 |

– 20… – 40 | Раствор едкого калия | 1,25 – 1,27 |

+10…+50 | Раствор едкого натрия с добавкой на 1 л раствора 15 – 20 г едкого лития (моногидрата лития) | 1,1 – 1,12 |

Не гарантируется также долговечность аккумуляторов при работе их с электролитом из раствора чистого едкого калия плотностью 1,19 – 1,21 г/см3, т. е. без добавки едкого лития при температуре –19… + 10°С. При работе при температуре + 10…+50°С с рекомендуемым составным электролитом плотностью 1,1–1,12 г/см3 (табл. 5.1) емкость аккумуляторов также снижается по сравнению с номинальной, а долговечность не гарантируется.

Железоникелевые аккумуляторы рассчитаны на работу в тех же условиях и с тем же электролитом, что и кадмиевоникелевые, но они более чувствительны к низким температурам, поэтому могут применяться при температурах не ниже –20° С.

В процессе эксплуатации температурные условия в зависимости от времени года резко изменяются, поэтому для более эффективного использования емкости аккумуляторов их следует заливать электролитом, по составу и плотности соответствующим этим условиям.

Кроме того, необходимо систематически контролировать количество электролита, т. е. следить за уровнем последнего и поддерживать его в установленных пределах.

В аккумуляторах, находящихся в эксплуатации, уровень электролита постепенно снижается вследствие испарения, поэтому его необходимо периодически измерять и при необходимости дополнять до нормы дистиллированной водой. Не реже чем через 10 циклов нужно проверять плотность электролита и также доводить ее до нормы добавлением раствора плотностью 1,41 г/см3 или дистиллированной воды.

Уровень электролита в аккумуляторах должен постоянно находиться выше края пластин не менее чем на 5 мм и не более чем на 12 мм.

Снижение уровня электролита ниже верхнего края пластин или сетки, а также повышение плотности электролита при положительных температурах окружающего воздуха снижают емкость и долговечность последних. Уровень электролита необходимо проверять и доводить до указанной нормы перед каждым зарядом. Он проверяется с помощью стеклянной трубки диаметром 5 – 6 мм с метками на высоте 5 и 12 мм от конца. Для установления уровня электролита в аккумуляторе надо конец трубки с метками ввести через заливное отверстие до упора в пластины или сетку, после чего другой конец трубки закрыть пальцем. Вынув трубку из аккумулятора по высоте столбика электролита в ней, определим уровень электролита над верхним краем пластин или сетки в аккумуляторе. Для снижения уровня электролита в аккумуляторе можно пользоваться пипеткой или резиновой грушей со стеклянным или пластмассовым наконечником длиной около 100 мм. Доливку электролита или дистиллированной воды в аккумуляторы можно производить с помощью пипетки, резиновой груши или кружки через стеклянную воронку, размеры которых подбирают в зависимости от вместимости аккумуляторов. Проверка плотности электролита производится при помощи сифонного ареометра.

Доливку электролита или дистиллированной воды в аккумуляторы можно производить с помощью пипетки, резиновой груши или кружки через стеклянную воронку, размеры которых подбирают в зависимости от вместимости аккумуляторов. Проверка плотности электролита производится при помощи сифонного ареометра.

Проверку плотности электролита необходимо производить по возможности перед каждым зарядом, в каждом аккумуляторе, хотя и допускается выборочный контроль в 2 – 3 аккумуляторах батареи. В крайнем случае проверка должна проводиться не реже чем через 10 циклов во всех аккумуляторах батареи.

Таким образом, электролит необходим не только для первой заливки аккумуляторов при формировке, но и для замены, поддержания плотности и уровня электролита в действующих аккумуляторах, поэтому его требуется приготовлять и всегда иметь запас.

Для приготовления электролита поставляются следующие исходные материалы:

а) едкий калий аккумуляторный марки А (твердый) или марки В (жидкий) и едкий литий аккумуляторный;

б) составная щелочь сорта А – готовая смесь едкого калия и едкого лития в отношении едкий литий/едкий калий = 0,04…0,045;

в) едкий натрий аккумуляторный (сода каустическая) сорта А и едкий литий аккумуляторный;

г) составная щелочь сорта Б – готовая смесь едкого натрия и едкого лития в соотношении едкий литий/едкий натрий = 0,028…0,032.

Перед приготовлением электролита необходимо удостовериться, что имеющиеся в наличии химические ‘компоненты соответствуют приведенным выше требованиям и ГОСТам. Хранить эти материалы необходимо в герметически закрытой таре. Данные материалы могут поставляться как в жидком, так и в твердом состоянии в виде гранул, чешуек, кусков или слитка.

Приготовление электролита следует начинать с определения потребности в нем согласно норме расхода на один аккумулятор при первой заливке, указанной в табл. 4.2.

Определив требуемое количество электролита, приготовим примерно 3/4 этого объема свежей дистиллированной воды. При отсутствии последней допускается применение дождевой воды, собранной с чистой поверхности, или воды, полученной при таянии снега, а также конденсата.

При отсутствии последней допускается применение дождевой воды, собранной с чистой поверхности, или воды, полученной при таянии снега, а также конденсата.

Таблица 4.2

Ориентировочная норма расхода электролита на один аккумулятор при первой заливке

Тип | Норма расхода электролита при первой заливке, л | Тип | Норма расхода электролита при первой заливке, л |

АКН-2,25 | 0,04 | КН-60 | 0,75 |

Примечание. При приготовлении электролита желательно норму увеличить на 10 – 15 % для создания резерва на отход и другие непредвиденные случаи.

В крайнем случае можно использовать любую сырую чистую питьевую воду (кроме минеральной).

Затем, пользуясь данными табл. 5.3, определяем необходимое количество химических компонентов: едкого калия или едкого натрия, а также едкого лития для добавки. Расход дистиллированной воды на 1 кг твердой и на 1 л жидкой щелочи для приготовления электролита необходимой плотности приведен в табл. 4.3.

Таблица 4.3

Расход дистиллированной воды, необходимой для приготовления электролита для кадмиевоникелевых и железоникелевых аккумуляторов

Щелочь | Плотность, г/смз3 | Количество воды, л | |

на 1 кг твердой щелочи | на 1 кг жидкой щелочи плотностью 1,41 г/см3 | ||

Калиевая или готовая составная, т. Калиево-литиевая Натриевая или готовая составная натриево-литиевая |

1,19 – 1,21 1,25 – 1,27

1,17– 1,19 |

3 2

5 |

1 0,55

1,5 |

Для определения массы твердых щелочей, необходимой по норме, приведенной в табл. 19, достаточно разделить:

на три требуемое количество воды, если необходимо приготовить калиевый или составной калиево-литиевый раствор плотностью 1,19 – 1,21 г/см3;

на два, если необходимо приготовить калиевый электролит для работы при температуре

– 20…– 40° С или составной калиево-литиевый плотностью 1,25 –1,27 г/см3;

на пять, если необходимо приготовить натриевый или составной натриево-литиевый электролит плотностью 1,17 – 1,19 г/см3.

Если составная калиево-литиевая или натриево-литиевая щелочь отсутствуют, а имеется едкий калий, едкий натрий и едкий литий, то расчет потребности в твердых щелочах производится по тому же принципу, как указано выше. Следует иметь в виду, что в частном, полученном в результате деления, учитывается и масса едкого лития.

Приготовление электролита для щелочных аккумуляторов!

Исходным материалом для приготовления электролита для щелочных аккумуляторов являются:

- вода дистиллированная, нормируемая по ГОСТ 6709-72

В случае крайней необходимости допускается применять любую питьевую отстоянную воду, кроме минеральной.

- кали едкое КОН (ГОСТ 9285-69) сорт А или В;

- лития, гидрат окиси технический Li(ОН)3 (ГОСТ 8595-75).

Наличие в растворе электролита едкого лития повышает срок службы аккумулятора в 3 раза и обеспечивает для никель-кадмиевых аккумуляторов 1000 циклов заряд-разряд.

Допускается использовать:

- электролит калиево-литиевый щелочной жидкий ТУ № 6-18-84-70;

- электролит калиево-литиевый твердый ТУ № 6-18-58-69.

Едкие щелочи должны быть герметически укупорены во избежание порчи из-за поглощения углекислого газа из воздуха:

- твердые — в железных запаянных банках;

- жидкие — в стеклянных бутылях, закрытых резиновыми пробками и дополнительно залитых парафином.

Употребление кусков едкой щелочи, окрашенных в бурый или желтый цвет, ЗАПРЕЩАЕТСЯ.

Приготовление электролита должно производиться в чистой железной, чугунной или пластмассовой посуде с плотно закрывающимися крышками.

ЗАПРЕЩАЕТСЯ применение оцинкованной, луженной, медной, алюминиевой, свинцовой, керамической и стеклянной посуды, а также посуды, используемой для приготовления электролита кислотных аккумуляторов.

Рекомендуемые плотность и состав электролита в зависимости от температуры эксплуатации, а также соотношения компонентов для приготовления электролита необходимой плотности приведены в соответствующих таблицах инструкции по эксплуатации АКБ.

Приготовление электролита необходимо производить в следующей последовательности:

- влить в сосуд необходимое количество воды;

- с помощью чистых стальных щипцов опускать в воду небольшими порциями куски твердой щелочи или тонкой струйкой вливать жидкую щелочь;

- для ускорения растворения щелочи раствор перемешивать пластмассовой, эбонитовой, стальной или стеклянной мешалкой;

- откорректировать плотность электролита

При всех измерениях плотности электролита должна быть измерена и его температура. В случаях, когда она отличается от + 15°С, в результат измерения плотности необходимо внести поправку, имея ввиду, что повышение температуры на каждый 1°С вызывает уменьшение плотности электролита на 0,005 г/см

3.

В случаях, когда она отличается от + 15°С, в результат измерения плотности необходимо внести поправку, имея ввиду, что повышение температуры на каждый 1°С вызывает уменьшение плотности электролита на 0,005 г/см

3.

- посуду с электролитом прикрыть от доступа воздуха и дать ему остыть до температуры не более 300°С и отстояться в течение 3-6 часов до полного осветления;

- осторожно слить осветленную часть электролита и использовать ее для заливки аккумуляторов.

При использовании для приготовления электролита калиево-литиевой щелочи плотностью 1,41 г/см 3, имеющей белый осадок не растворившегося лития едкого аккумуляторного, необходимо разбавлять щелочь водой до требуемой плотности, одновременно помешивая раствор электролита до растворения осадка.

Для хранения электролит разлить в стеклянные бутыли, которые закрыть резиновыми пробками и залить парафином. На бутыли укрепить бирки с указанием состава, плотности и даты приготовления электролита.

Рекомендуем ознакомиться со следующими материалами:

Почему автомобильные аккумуляторы плохо работают в холодную погоду?

Процесс запуска автомобильного двигателя морозным зимним утром может доставить вам массу хлопот, если не позаботиться о нем с вчера. Часто двигатель незапускается из-за аккумуляторной батареи (АКБ). Почему АКБ чувствительнее к внешним условиям, чем другие узлы и системы автомобиля? Ответ кроется в способности АКБ преобразовывать химическую энергию в электрическую с минимальным выделением тепла и в малом объеме тепловой энергии, доступной при низкой температуре.

Приступая к работе

Помню, как пару лет назад я осенью купил себе машину. Зима оказалась одной из самых холодных за последние несколько лет. На протяжении двух недель столбик садового термометра не поднимался выше -10°C.

Мы отдыхали на шведском горнолыжном курорте. И вот одним февральским утром я вышел на улицу завести машину, рассчитывая с комфортом довезти семью до подъемника. Поворот ключа зажигания… Машина едва завелась. Судя по звуку, все шесть цилиндров работали не так плавно как обычно. Прежде чем двигатель заурчал как раньше, прошла почти целая минута. Меня это насторожило, ведь машина была новой. ЖК-экран между спидометром и тахометром медленно ожил. -35°C за бортом! Этим утром обойдемся без лыж!

И вот одним февральским утром я вышел на улицу завести машину, рассчитывая с комфортом довезти семью до подъемника. Поворот ключа зажигания… Машина едва завелась. Судя по звуку, все шесть цилиндров работали не так плавно как обычно. Прежде чем двигатель заурчал как раньше, прошла почти целая минута. Меня это насторожило, ведь машина была новой. ЖК-экран между спидометром и тахометром медленно ожил. -35°C за бортом! Этим утром обойдемся без лыж!

Поскольку я по специальности инженер-электрохимик, мысли мои от заснеженных склонов плавно обратились к старому доброму свинцово-кислотному аккумулятору, который к тому моменту уже выдавал на стартер пиковый ток, так что двигатель запускался с пол-оборота.

Проблема не ограничивается АКБ, работа любого двигателя внутреннего сгорания в условиях крайне низких температур будет неустойчивой. Масло системы смазки густеет, реакции сгорания замедляются, а в важных участках системы подачи топлива может замерзнуть конденсат. Однако, моя машина завелась. А вот автомобиль с электрическим двигателем вряд ли удалось бы завести, если не подключать его на ночь к розетке.

В чем разница? Ответ кроется в том, как именно химическая энергия преобразуется в механическую:

- ДВС преобразует содержащуюся в топливе химическую энергию в тепло, которое затем преобразуется в механическую энергию.

- Двигатель электромобиля преобразует химическую энергию АКБ в электрическую, которая в дальнейшем преобразуется в механическую электромотором. В сравнении с ДВС количество выделяемого тепла гораздо меньше.

Процесс преобразования ДВС тепловой энергии в механическую приводит к образованию большого количества тепла, прогревающего двигатель, уже на первом такте, что обеспечивает практически мгновенное начало движения. В двигателе электромобиля тепло при низкой температуре образуется медленно, поэтому прогрева не происходит. Как говорил Лес Гроссман: «Законы физики. Их не остановить».

Обратите внимание, что КПД при преобразовании химической энергии в механическую в электромобиле гораздо выше, так как потери энергии в АКБ и электродвигателе относительно невелики.

Оставим в стороне проблемы КПД и теплообразования и, прежде чем перейти к разговору об АКБ, давайте сравним процессы, осложняющие запуск двигателя электромобиля и обычного автомобиля в условиях низкой температуры.

Сравнение процессов, протекающих в транспортных средствах

Начнем сравнение с двигателей: электрического и ДВС. Мы можем предположить, что электродвигатель в меньшей степени подвержен влиянию низких температур по сравнению с ДВС. Количество движущихся компонентов в электродвигателе меньше, а между ними находится воздух, поэтому они должны требовать меньше смазки и быть не столь чувствительны к воздействию низких температур.

Конструктивно трансмиссия электромобиля менее сложна, чем трансмиссия автомобиля, оснащенного ДВС, так как электродвигатель может работать с большим диапазоном нагрузок, выдавая превосходный крутящий момент. Кроме того, в электромобиле может быть установлено несколько двигателей (например, один в передней, а второй в задней части), поэтому ему не требуется сложной силовой передачи для использования полного привода. Таким образом, электромобилю не нужна сложная коробка передач, требующая смазки. Соответственно, электромобиль должен быть менее восприимчив к фактору температуры.

Не забывайте и том, что электромобиль не нуждается в сложной системе подачи топлива с насосами, клапанами, датчиками, форсунками и т.д. Это также положительно скажется на чувствительности электромобиля к холодной погоде в сравнении с обычным автомобилем, ведь у него меньше компонентов, где возможно образование льда.

Самым слабым звеном в условиях холода ожидаемо является АКБ. Вообще-то влияние низких температур на работу аккумулятора можно наблюдать на множестве примеров: от военного и космического оборудования до мобильных телефонов и домашних охранных систем. Для автомобиля, оснащенного ДВС, данный компонент гораздо менее важен, так для его запуска требуется лишь кратковременный пиковый ток. Электромобилю для работы, напротив, необходим постоянный ток. Давайте поближе взглянем на работу АКБ и влияние на нее температуры.

Характеристики АКБ, зависящие от температуры

В состав АКБ входят два пористых электрода: положительный и отрицательный. Электропроводящий материал электрода состоит из частиц с большой плотностью. Пористость электродов вызвана пустотами между частицами (см. иллюстрацию ниже).

Два электрода отделены друг от друга электролитом. Кроме того, поры обоих электродов содержат электролит, заполняющий пустоты между частицами материала. Иллюстрация ниже демонстрирует процесс разряда в АКБ, причем размер частиц сильно преувеличен.

Потери в АКБ при указанном уровне заряда изображены на следующей иллюстрации, демонстрирующей вольтамперные кривые для положительного (красный) и отрицательного (синий) электродов. Рабочие точки электродов помечены как i1 и -i1. Предположим, что потенциал положительного и отрицательного электродов замеряется с помощью эталонного электрода по центру емкости с электролитом (см. иллюстрацию выше). Это необходимо для выяснения потенциала электродов по отдельности, а также для того, чтобы учесть активные потери на обоих концах эталонного электрода.

Напряжение гальванического элемента ниже по сравнению c напряжением разомкнутого (см. ниже) из-за потерь на активацию (вследствие кинетики электромеханической реакции) и массообмен, а также активных потерь. Обратите внимание, что катодный ток на положительном электроде определяется как отрицательно заряженный, в то время как анодный ток на отрицательном электроде — как положительно заряженный. Дело в том, что полярность электролита внутри АКБ обратна полярности внешней цепи.

Напряжение разомкнутого элемента

Разность потенциалов электродов при нулевой плотности тока называется напряжением разомкнутого элемента при заданном состоянии заряда, как показано на иллюстрации выше.

Это напряжение для АКБ в виде функции температуры при заданном состоянии заряда рассчитывается с помощью следующего выражения:

(1)

E_T^0 \approx E_{T^0}^0 + \frac{{\Delta S}}{{zF}}\left( {T -{T^0}} \right)

где E — напряжение элемента, {\Delta S} — изменение энтропии реакции АКБ, z — количество переданных электронов, F — постоянная Фарадея. Это значит, что для АКБ, в которой суммарная реакция разряда вызывает положительное изменение энтропии ({\Delta S}), рост температуры приведет к увеличению напряжения гальванического элемента. Для АКБ с отрицательным изменением энтропии это приведет к понижению напряжения.

Большая часть литий-ионных батарей, используемых в современных электрических устройствах, обладает небольшим отрицательным изменением энтропиии, что означает небольшой рост напряжения разомкнутого элемента при уменьшении температуры. Этого уже будет достаточно для улучшения работы в условиях низких температур. Однако, изменение напряжения открытого элемента в зависимости от температуры в сравнении с прочими параметрами относительно невелико и составляет около 0-0,4 мВ/К —менее 30 мВ в диапазоне от крайне низкой температуры (-35°C) до комнатной. Таким образом, причиной ухудшения эксплуатационных характеристик АКБ при низких температурах является термодинамика суммарной реакции ее разряда.

Физические характеристики электролита и электродов

Физические характеристики электролита оказывают значительное влияние на работу АКБ. Температура влияет на проводимость и диффузивность электролита и, соответственно, на эффективную проводимость и диффузивность электролита в порах электродов.

Проводимость электролита может увеличиваться на один или более порядков при изменении температуры от очень холодной (-35°C) до комнатной. Если мы построим логарифмический график проводимости электролита как функции 1/T, то получим линейную зависимость, представленную на иллюстрацию ниже. Данная иллюстрация демонстрирует уровень проводимости при низкой температуре и его рост в геометрической прогрессии при ее повышении.

Таки образом, активные (реостатные) потери в электролите АКБ возрастают при понижении температуры, что приводит к низкому напряжению гальванических элементов при заданной силе тока и низкой температуре. Кроме того, недостаточная проводимость электролита приводит к менее однородной плотности тока при распределении в пористых электродах, что, в свою очередь, снижает емкость АКБ. Емкость определяется как количество ампер-часов, которое можно извлечь из АКБ до быстрого падения напряжения. Емкость АКБ остается неизменной и при низких температурах, однако слабая проводимость и, соответственно, неравномерное распределение плотности тока не позволяют задействовать полную емкость АКБ до тех пор, пока она не нагреется.

Более того, диффузивность химических компонентов электролита, крайне важная для протекания электрохимических реакций, снижена в той же мере, что и проводимость электролита. Уменьшение диффузивности увеличивает перегрузку, что ведет к уменьшению напряжения гальванического элемента. Пониженная диффузивность также ведет к уменьшению емкости АКБ, так как крупные фракции частиц электродов АКБ становятся недоступными в результате ограничений массообмена.

Обратите внимание, что и проводимость, и диффузивность электролита связаны с подвижностью (см. соотношение Нернста — Эйнштейна).

С точки зрения физики пониженная подвижность является результатом того, что в электролите сокращается количество доступной тепловой энергии, следовательно ионам и молекулам становится сложнее преодолевать силу взаимодействия или трения. Подвижность в электролитических растворах как функция температуры описывается уравнением Аррениуса, в котором энергия активации (Ea на иллюстрации выше) представляет собой энергию необходимую для того, чтобы молекулы смогли преодолеть силу взаимодействия с соседними молекулами и начать двигаться в электролитическом растворе.

Твердый материал электрода, как правило, обладает проводимостью, на несколько порядков превышающей проводимость электролита в порах. Степень изменения проводимости в твердых материалах с изменением температуры обычно не оказывает влияния на эксплуатационные характеристики АКБ. Однако зарядка некоторых АКБ в условиях низкой температуры может стать проблематичной, так как приведет к образованию дендритов, разрушающих АКБ.

Кинетика электродов

Последним компонентом неустойчивой работы АКБ при низкой температуре является медленная кинетика анодных и катодных реакций, что приводит к перегрузке по напряжению при запуске. С точки зрения физики медленная кинетика электродов является следствием того, что энергию активации становится сложнее преодолеть, поскольку при низких температурах в системе доступно меньше тепловой энергии.

Иллюстрация ниже демонстрирует общее влияние роста потерь при запуске, активных потерь и затрат на массообмен на эксплуатационные характеристики АКБ. Мы видим, как рост общей перегрузки на двух электродах приводит к снижению напряжения гальванического элемента при указанной силе тока и состоянии заряда АКБ.

Эти кривые основываются на уравнениях Аррениуса для подвижности и кинетики электродов, которые для обратимых электрохимических реакций представляются в виде соответствующих уравнений Батлера — Вольмера.

Терморегулирование

Современные аккумуляторные системы электромобилей оснащаются сложными системами терморегуляции. Эти системы охлаждают АКБ при повышенных нагрузках или, напротив, нагревают ее при подключении к розетке холодной зимней ночью.

Система терморегуляции позволяет поддерживать АКБ в оптимальном диапазоне рабочих температур (см. иллюстрацию выше). Обратите внимание, что на графике показана не температура окружающей среды, а рабочая температура АКБ. Система терморегуляции также снижает риск возникновения термической нестабильности в литий-ионных АКБ.

Обогрев АКБ в условиях низких температур также приводит к снижению КПД электродвигателя и уменьшению максимальной дальности поездки, так как часть электроэнергии или регенерирующей мощности необходимо преобразовывать в тепловую энергию для поддержания температуры АКБ в оптимальном диапазоне. Кроме того, часть этой мощности может использоваться для обогрева кабины, что также негативно сказывается на КПД автомобиля и максимальной дальности поездки.

На иллюстрации выше представлены результаты моделирования автомобильной литий-ионной АКБ, оснащенной каналами для охлаждения и обогрева. Подобные модели широко используются при проектировании систем терморегуляции АКБ.

Заключение

Невозможность быстрого самостоятельного нагрева АКБ электромобиля после очень холодной зимней ночи, является следствием высокого КПД электродвигателя, а также того факта, что ему не требуется вырабатывать тепловую энергию, которая преобразуется в механическую работу. Поэтому в ночь перед лыжными вылазками вроде моей электромобиль нужно обязательно подключить к розетке, чтобы поддерживать температуру АКБ в пределах допустимого диапазона.

Если вы будете следовать этому совету, ваш электромобиль легко заведется даже в горах Швеции. На самом деле, большинство открытых парковок в условиях Севера (например, на Аляске, в Канаде, Швеции или Норвегии) оснащены электрическими розетками, а большинство бензиновых автомобилей оснащаются средствами обогрева двигателя. В таких условиях не стоит рисковать, даже если у вас автомобиль с двигателем внутреннего сгорания.

Если же вы забыли подключить машину к розетке на горнолыжном курорте, то лучше вернуться в уютный коттедж и вспомнить о Сванте Аррениусе, шведском ученом, который первым разработал количественное описание температурной зависимости скорости химических реакций от характеристик переноса.

Эксплуатация АКБ в зимний период — «БеларусЮгСервис»

Наверное, никому не надо объяснять, насколько исправная и стабильно работающая аккумуляторная батарея важна для успешной зимней эксплуатации автомобиля. Это и уверенный пуск двигателя в мороз, и нормальная работа сигнализации на стоянке, и возможность использования отопителя, и прочие составляющие комфортной и безопасной езды. Поговорим обо всем этом. А тем, кто автомобилем зимой не пользуется, мы подскажем, как лучше хранить батарею, чтобы она не потеряла своих эксплуатационных свойств.

Зимняя эксплуатация автомобиля сопровождается следующими неприятными для аккумуляторной батареи факторами:

-

понижается температура электролита, то есть возрастает его вязкость, снижается скорость диффузии в поры активного материала пластин, уменьшается электропроводность, что ведет к снижению эффективности процесса зарядки батареи от генератора при тех же величинах зарядного напряжения;

-

запуск холодного двигателя требует от АКБ большей мощности и энергии из-за увеличения значения разрядного тока и более продолжительной работы стартера, что приводит к более глубокому разряду батареи;

-

увеличивается число потребителей электроэнергии, предназначенных как для обеспечения комфорта в салоне, так и для безопасного движения, и если на высоких оборотах двигателя их питание происходит от генератора, то на холостых со всеми потребителями он уже не справляется и энергия берется от АКБ, что также снижает степень ее заряженности;

-

короткие зимние поездки по городу с частыми остановками, холодными пусками и последующим прогревом двигателя также становятся причиной постоянного недозаряда АКБ;

-

постоянные изменения температуры и высокая влажность воздуха в подкапотном пространстве приводят к ухудшению работы элементов электрооборудования, возникновению утечек тока по влажным проводам, которые разряжают АКБ, даже если зажигание выключено.

Кроме того, длительное воздействие предельных температур, постоянный недозаряд и холодные пуски двигателя способствуют снижению не только работоспособности стартерной батареи, но и ее ресурса.

Влияние всех перечисленных факторов на степень заряженности АКБ объективно усиливается, если генератор автомобиля по причине износа деталей или неисправности других элементов электрооборудования не обеспечивает номинальных показателей напряжения и тока нагрузки.

Если владелец автомобиля годами не проверяет генератор, не следит за исправностью электроприборов, за уровнем и плотностью электролита, не проверяет напряжение разомкнутой цепи (одна клемма снята) на аккумуляторе и периодически не подзаряжает его стационарно, то в зимнее время он оказывается заложником наполовину (а то и больше) разряженной АКБ, неспособной запустить холодный двигатель.

Исходя из всего вышесказанного, чтобы устранить влияние негативных факторов зимней эксплуатации АКБ, полезно проводить следующие мероприятия:

-

попытки пуска холодного двигателя производить в течение не более 5—10 секунд и с интервалом 30—60 секунд, а после трех неудачных попыток искать неисправность, чтобы окончательно не разрядить батарею;

-

контролировать натяжение ремня привода генератора согласно инструкции по эксплуатации автомобиля, чтобы обеспечить полную отдачу энергии для питания включенных потребителей и зарядки АКБ;

-

не допускать длительную работу потребителей на автомобиле при неработающем двигателе и минимизировать их количество при работающем;

-

периодически контролировать отсутствие утечки тока от АКБ на различные элементы электрооборудования при постановке на стоянку и отключать АКБ, если нет необходимости в работе, например, сигнализации или подогревателя;

-

дополнительно подсоединить «массовый» провод напрямую от АКБ к двигателю (если это не предусмотрено конструкцией автомобиля) с целью уменьшения потерь напряжения на стартере при пуске двигателя, поскольку переход от клеммы на кузов, а с кузова на двигатель приводит к потере мощности, потребляемой от АКБ;

-

обеспечить подогрев АКБ во время движения, подведя к ней тепло от радиатора или выпускного коллектора;

-

защитить АКБ от воздействия предельных температур, влаги и грязи с помощью теплоизоляционных материалов при условии соблюдения противопожарных требований и обеспечении ее нормальной вентиляции.

Кстати, в продаже имеются специальные «термосейфы» для АКБ, которые как раз и призваны защитить аккумуляторную батарею от переохлаждения зимой, от перегрева летом, от излишнего загрязнения поверхности и газоотводных отверстий, оптимизируя тем самым температурные условия ее эксплуатации, снижая испарение воды из электролита, вероятность разрушения АКБ от избытка давления и продлевая в конечном итоге срок ее службы.

Наконец, периодически (а не только в начале зимы) нужно контролировать плотность электролита (при наличии пробок на крышке АКБ) и замерять напряжение на полюсных клеммах батареи не ранее чем через 8—10 часов после остановки двигателя.

Что касается замера плотности, то тут нужно учитывать температуру окружающего воздуха и вводить соответствующую поправку к показаниям денсиметра, приводя их к занчению плотности электролита при +25°С. Примерные значения поправки даны в таблице.

Из графика на рис. 1 вы можете примерно определить степень разряженности АКБ в зависимости от плотности электролита, а также зависимость от нее НРЦ батареи и температуры замерзания электролита. Да-да, электролит в банках может замерзнуть, если плотность его будет слишком низкой! И батарею может если не разорвать льдом, то покоробить пластины или разрушить изоляцию между ними, вызвав короткое замыкание! По этой же причине доливать дистиллированную воду в АКБ зимой для обеспечения нормального уровня нужно только непосредственно перед зарядкой или длительной поездкой, чтобы она успела перемешаться с электролитом.

Рис. 1

Тем же, кто не собирается эксплуатировать автомобиль зимой, следует полностью зарядить АКБ перед длительным хранением и довести плотность электролита до номинальных значений, опять-таки чтобы батарея не замерзла.

Кстати, существует заблуждение, что нельзя в процессе эксплуатации добавлять в АКБ электролит, а только дистиллированную воду. Дескать, серная кислота отсюда никуда не девается и ее должно хватить на весь период эксплуатации. Но опыт показывает, что девается. Ведь электрохимические процессы в АКБ идут непрерывно, кислота вступает в реакцию с различными материалами и газами, образуя с ними новые химические соединения.

К тому же плотность электролита даже после заливки и полной зарядки самим производителем может не соответствовать условиям, принятым по ГОСТу для данного региона. И как еще устранить разницу в плотности в разных банках, если порой она достигает 0,02 г/куб. см и более?

Еще одно заблуждение касается условий хранения АКБ. Говорят, чтобы электролит не замерз, лучше принести ее из неотапливаемого гаража или стоянки домой, в тепло. Однако не следует забывать и про то, что чем выше температура окружающего воздуха, тем выше саморазряд батареи.

Рис. 2

Рис. 3

Так что при нормальной плотности на длительное хранение батарею лучше, наоборот, поместить в холодное место, но все же не забывать следить за ее напряжением и плотностью электролита. Ведь чем дольше время хранения, тем выше будет саморазряд батареи, зависимость которого примерно показана в виде графиков на рисунках 2 (для напряжения) и 3 (для плотности электролита).

Минимальный саморазряд характерен для батарей с пластинами из свинцово-кальциевых сплавов при температуре не выше нуля градусов, но по мере старения у АКБ любой конструкции саморазряд увеличивается. За время бездействия АКБ не должна разряжаться более чем на 30% от номинальных значений, поэтому периодически ее нужно подзаряжать.

Если вы храните батарею непосредственно на транспортном средстве, то следует отключить ее от бортовой сети, а если это невозможно (например, необходимо оставить машину под охраной сигнализации), то замеры плотности и напряжения следует делать чаще и своевременно подзаряжать ее.

Полюсные клеммы батареи на время хранения необходимо смазать нейтральной консистентной смазкой для защиты их от окисления.