Цинкование металла своими руками, оцинковка в домашних условиях

Оцинковка металла в современном автомобиле – это возможность защитить поверхность кузова от коррозии. Цинкование металла своими руками в домашних условиях – вполне осуществимая задача.

Существуют определенные виды металла, которые при контакте с воздушной средой образуют защитную пленку на поверхности. Она оберегает материал от воздействия окружающей среды и предотвращает коррозию. На металле, который применяется для производства авто, пленка слабая, поэтому не способна защитить изделие от разрушений.

Методы обработки в промышленных условиях

Создать дополнительную защиту от коррозии можно несколькими способами, например, покрыть изделия оловом или цинком. Оцинкование материала – довольно простая задача и ее легко можно сделать своими руками. Обработка деталей, например, для машины, защитит поверхность изделий от прямого контакта с воздухом, что предотвращает окисление поверхности. Обработка металла цинком возможна несколькими способами:

Обработка металла цинком возможна несколькими способами:

- Горячее и холодное цинкование.

- Гальваническое.

- Газо-термическое.

- Термодиффузионное.

При обработке материала одним из этих способов, длительность и температура процесса влияют на толщину формируемого слоя защитной поверхности.

Технология горячего цинкования

Такой способ обработки металла – один из самых эффективных. Цинк долгое время остается на поверхности и надежно защищает от коррозии. Недостаток такой обработки в том, что эта технология вредна для окружающей среды, поскольку материал обрабатывается химическим путем. Цинкование металла горячим способом состоит из нескольких последующих процессов:

- Подготовка. Поверхность деталей необходимо обезжирить, а затем выполнить травление металла.

- Обработка. Деталь для машины после подготовки необходимо промыть и высушить.

- Цинкование. Изделие опускают в бак, где находится расплавленный цинк.

Этот способ обработки, несмотря на его эффективность, обладает существенными недостатками:

- Оцинковка металла требует специального оборудования и емкостей.

- Невозможность обработки изделий больших размеров, например, кузова авто.

Технология холодного цинкования

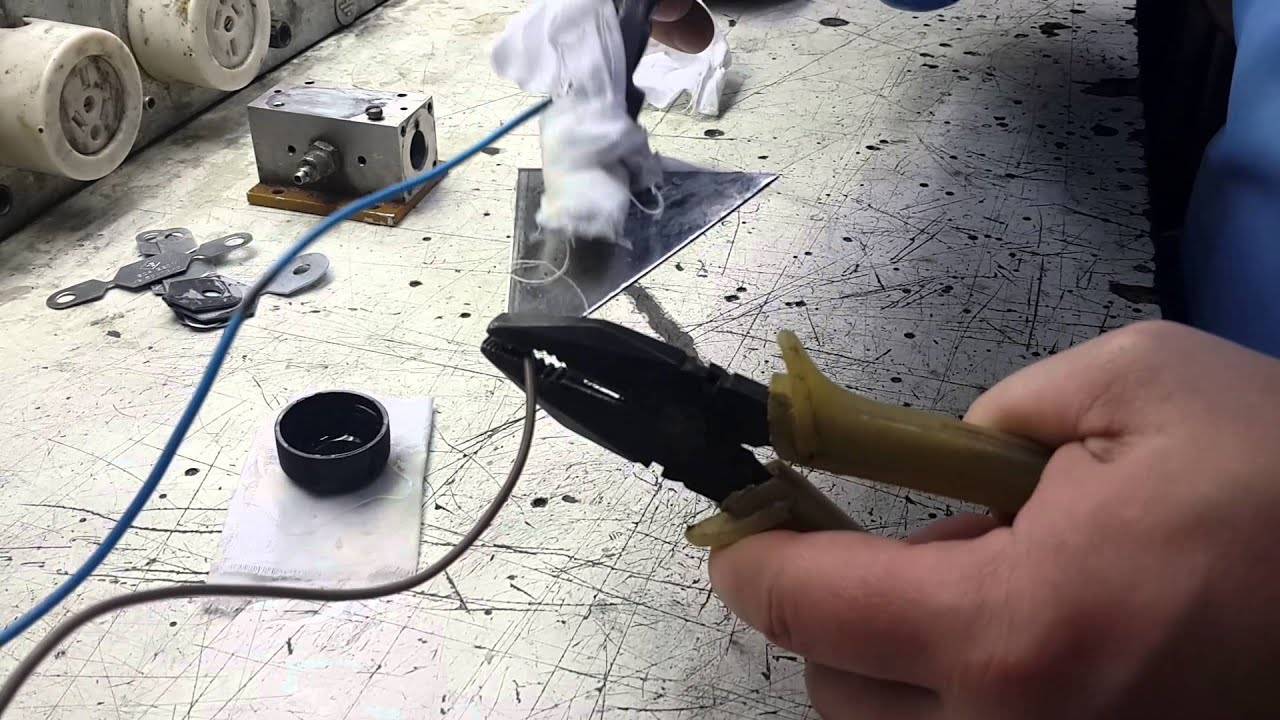

Оцинковать элементы автомобилей данным способом довольно просто. Обработка поверхности осуществляется при помощи специальной краски, содержащий цинк. Поверхность металла окрашивается краской с цинком обычным методом покраски: кистью, валиком или краскопультом.

Использование порошковой краски, содержащий цинк, и распылителя упрощает цинкование автомобиля. Краскопульт позволяет обработать полностью всю поверхность кузова, в том числе и труднодоступные места. Такой метод чаще всего используется для нанесения защитного покрытия на изделия, которые сложно обработать горячим способом. Кузов авто – именно такой случай. Этот метод также применяется для обработки уже ранее оцинкованного металла.

Технология гальванического цинкования

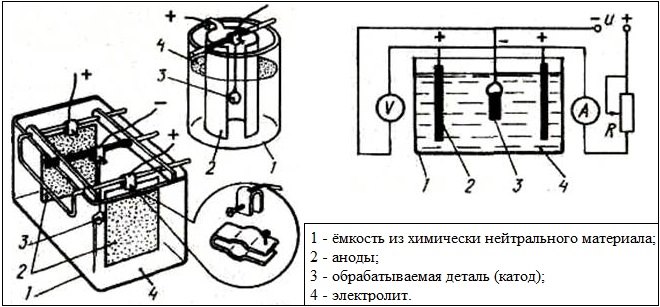

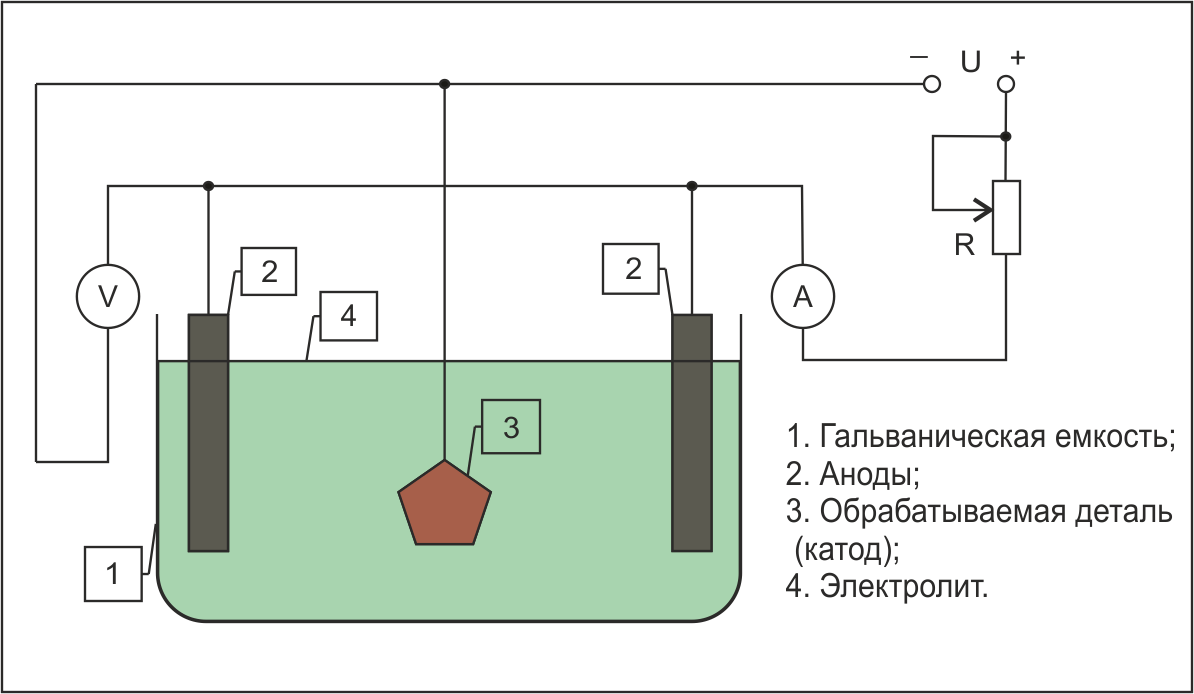

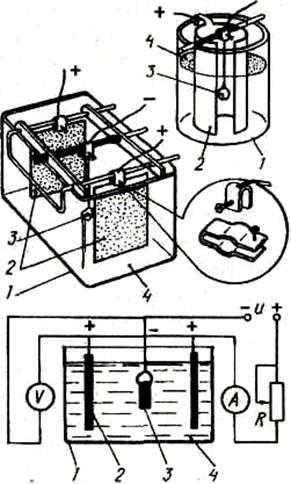

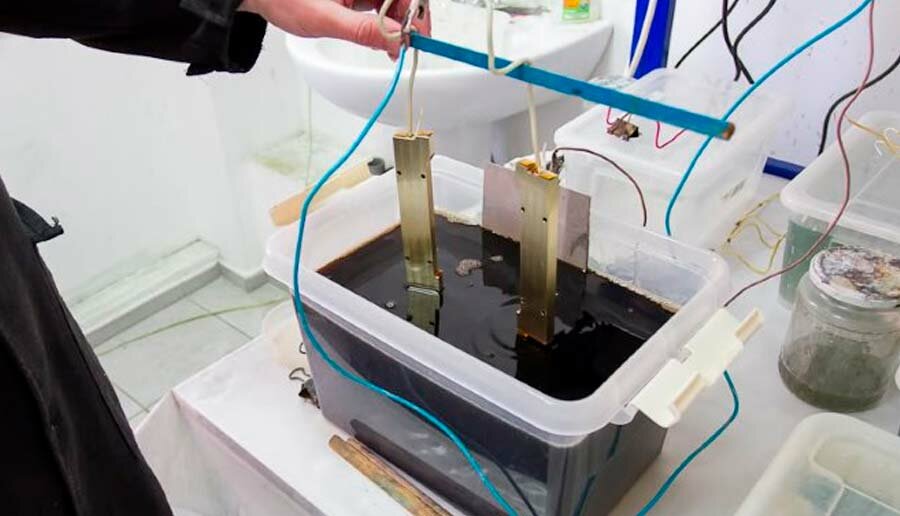

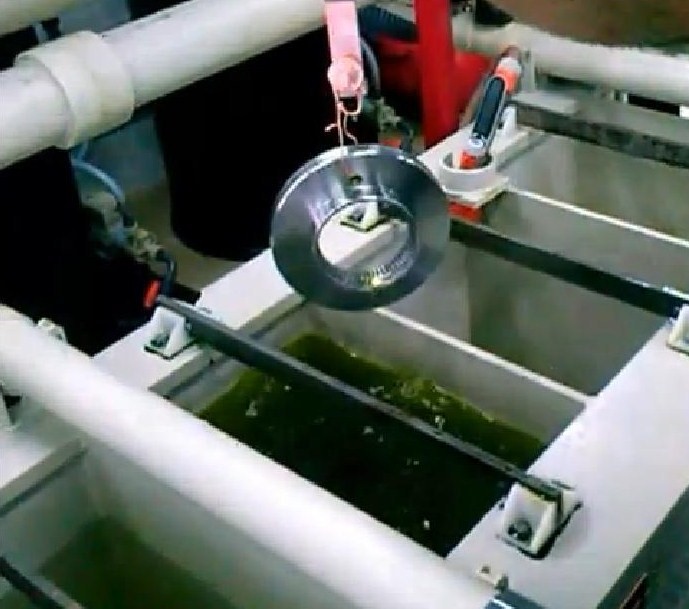

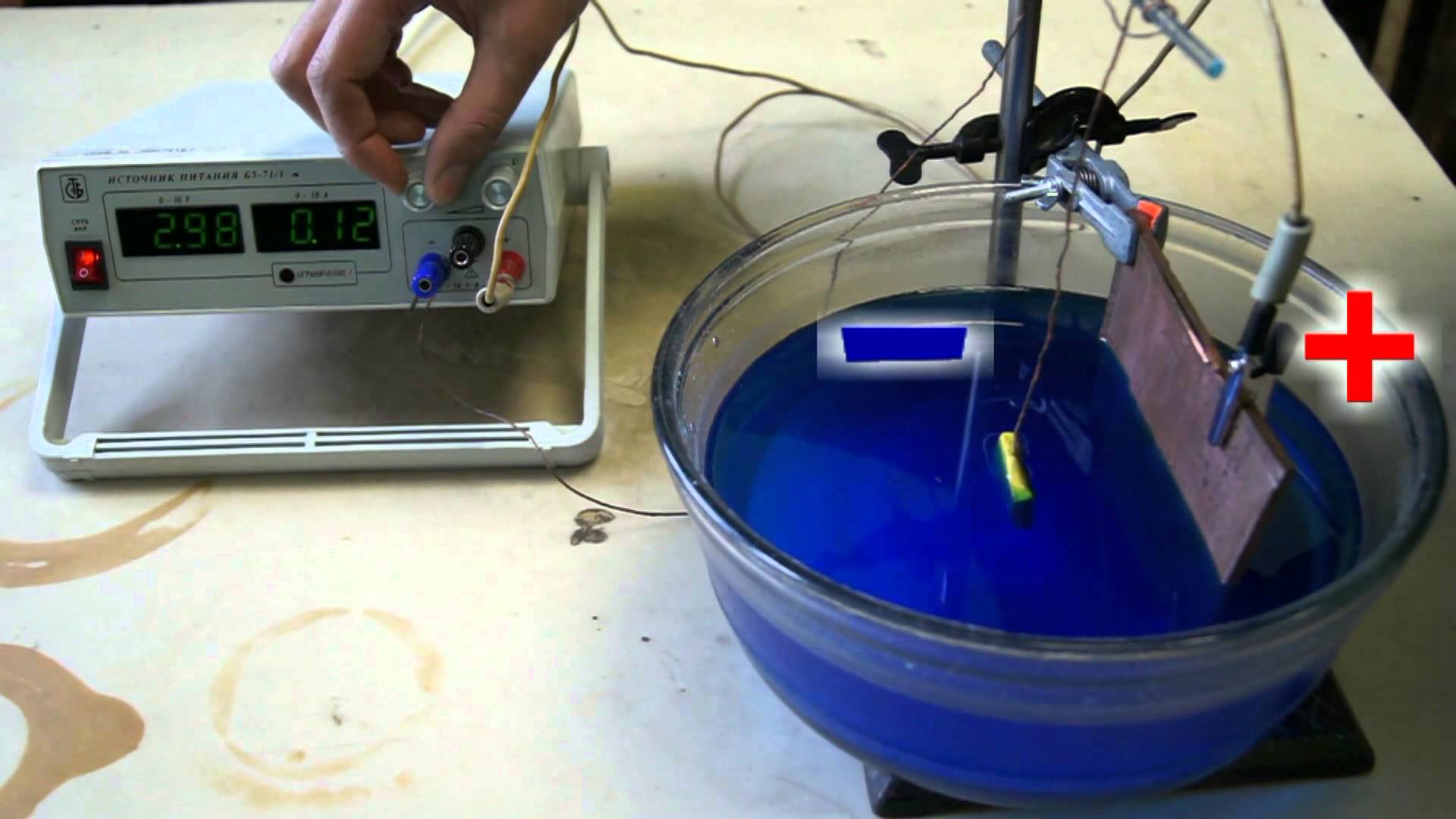

Гальваническое нанесение цинка подразумевает под собой обработку металла с помощью электрохимического воздействия. Обработка таким методом позволяет добиться на поверхности изделия гладкого и тонкого защитного слоя. Чтобы цинк закрепился на поверхности, например, кузова авто, изделия помещают в специальную емкость, в которой расположена цинковая пластина. После этого в емкость подводится электричество, в результате чего цинк с поверхности пластины переходит на корпус машины, образуя защитный слой.

Обработка таким методом позволяет добиться на поверхности изделия гладкого и тонкого защитного слоя. Чтобы цинк закрепился на поверхности, например, кузова авто, изделия помещают в специальную емкость, в которой расположена цинковая пластина. После этого в емкость подводится электричество, в результате чего цинк с поверхности пластины переходит на корпус машины, образуя защитный слой.

Метод газо-термического цинкования

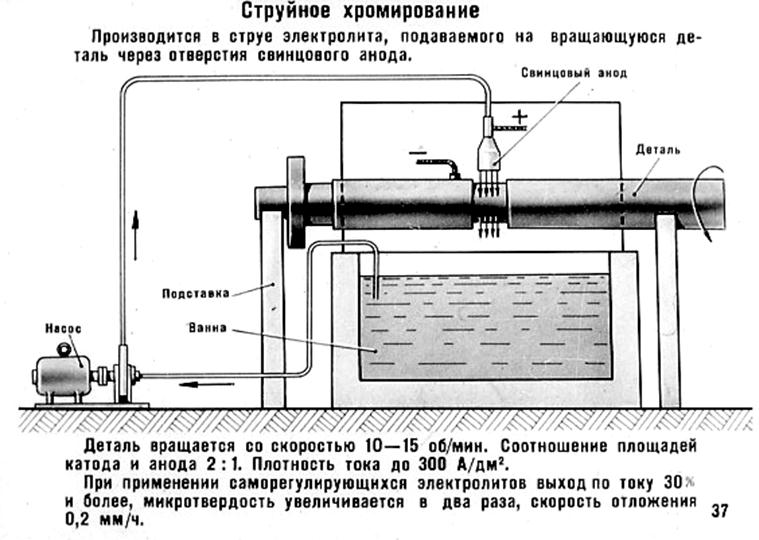

Этот способ нанесения защитного стоя отлично подходит для кузова больших автомобилей, которые невозможно обработать с помощью обычных способов.

Цинк наносится на поверхность кузова авто с помощью сильного газового потока. Применение этого метода требует последующее нанесение краски, поскольку цинк ложится на поверхность неравномерно, не заполняет всю поверхность автомобиля. Но, несмотря на это, такой способ создания защиты обеспечивает надежное покрытие. Оно защищает авто как от воздушного воздействия, так и обеспечивает надежную защиту от коррозии во влажных условиях.

Оно защищает авто как от воздушного воздействия, так и обеспечивает надежную защиту от коррозии во влажных условиях.

Метод термодиффузионного цинкования

Оцинковка кузова авто данным методом сопряжена с использование высоких температур. При температуре примерно в 2,6 тысячи градусов цинк расщепляется на атомы, которые оседают на деталях машины. Преимущество метода в том, что с помощью него можно добиться толстого защитного слоя.

Процесс нанесения защитного материала на кузов машины осуществляется в специальной закрытой камере. На изделие наносится порошковый цинк, после чего происходит нагрев всей камеры. Это можно осуществить только в промышленных условиях, поэтому выполнить нанесение цинка своими руками дома у вас не получится.

Оцинковка в домашних условиях

Гальванический метод

Гальваническое нанесение защитного слоя, например, на детали авто можно осуществить в домашних условиях. Для этого вам понадобится автомобильный аккумулятор или блок питания с характеристиками 2– 6A, а также напряжением от 6 до 12 вольт. Чтобы выполнить гальваническое формирование защитного слоя, вам нужно иметь электролит. Для изготовления электролита своими руками нужно сделать раствор, используя следующие ингредиенты:

Для этого вам понадобится автомобильный аккумулятор или блок питания с характеристиками 2– 6A, а также напряжением от 6 до 12 вольт. Чтобы выполнить гальваническое формирование защитного слоя, вам нужно иметь электролит. Для изготовления электролита своими руками нужно сделать раствор, используя следующие ингредиенты:

- 400 грамм сернокислотного цинка.

- 100 грамм сернокислотного аммония или магния.

- 30 грамм уксуснокислого натрия.

- 2 литра обычной воды.

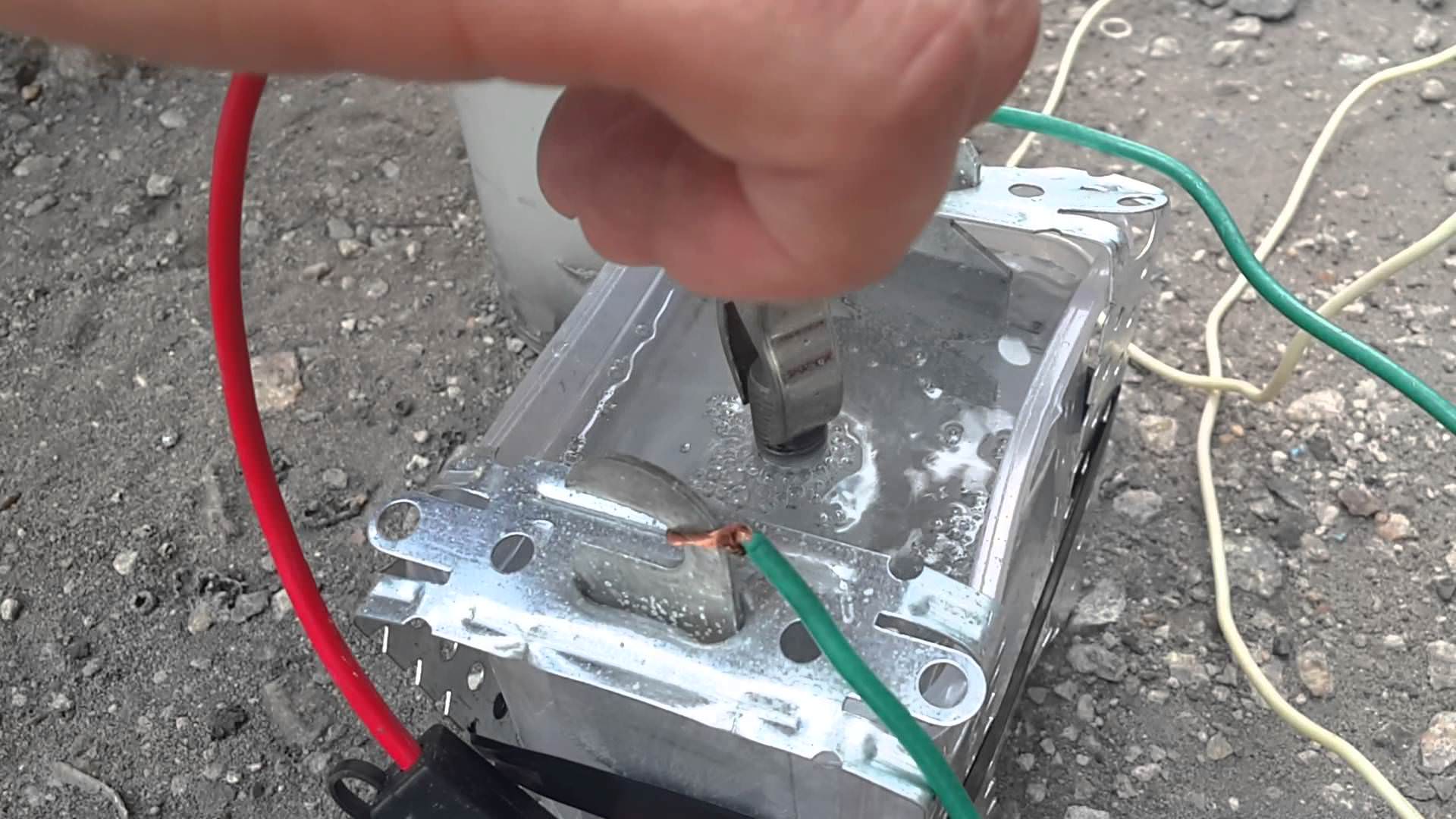

Приготовив дома такой раствор, можно провести оцинкование металлических деталей машины. Вместо описанного раствора подойдет также и жидкость с аккумулятора вашего автомобиля. В качестве емкости для состава пригодна обычная стеклянная банка. Процесс оцинковки гальваническим методом дома выглядит так:

- Очистка и обезжиривание детали автомобиля.

- Погружение заготовки на несколько секунд в серную кислоту.

- После повторной промывки материал помещается в емкость для последующего цинкования.

- Положительный контакт от аккумулятора или блока питания закрепите на цинковой пластине.

- Отрицательный контакт прикрепить следует на заготовку.

- После этого поместите пластину из цинка и деталь авто в емкость с раствором и оставьте на 30 – 40 минут.

Метод холодного цинкования

Провести цинкование деталей машины можно и при помощи метода холодной оцинковки. Для этого метода необходимо приобрести специальную краску с содержанием цинка. Она – двухкомпонентная, поэтому перед процессом оцинковки делателей компоненты краски необходимо смешать вместе. Набор из цинкового порошка и связующего элемента нужно смешать в пропорции 3 к 1 или 1 к 1. После смешивания краски, при положительной температуре воздуха нанесите состав на деталь от машины. Холодный метод очень простой и его легче всего провести дома.

Цинкование в домашних условиях: как оцинковать металл своими руками

12НояСодержание статьи

- Общие сведения

- Процесс обработки цинком

- Для чего на сталь наносят слой цинка

- Технология цинкования металла

- Как ржавеет

- Плюсы

- Виды и способы цинкования металла

- Холодная оцинковка

- Горячая оцинковка

- Гальваническое цинкование металла электролизом – невозможно в домашних условиях

- Термодиффузионная оцинковка/a>

- Как покрыть цинком металл газотермическим методом

- Таблица 1.

Сравнение цинка с другими металлами

Сравнение цинка с другими металлами - Таблица 2. Сравнение цинка с цветными металлами

- Заключение и видео

Коррозия – это разрушение целостности верхнего слоя любого металлического материала, а затем, если не предупредить ее развитие, то и более глубокие структуры. В промышленности создали метод, который позволяет покрыть изделия защитной пленкой. Она спасает от проникновения влаги, а также от сильного воздействия кислорода. Таким образом, не происходят вредные реакции. В статье мы расскажем о горячем и холодном цинковании металла дома, как цинковать в домашних условиях и виды оцинкования своими руками.

Общие сведения

Оцинковка – процесс покрытия поверхности металлической детали или целой конструкции определенными веществами, которые защищают ее от внешних разрушающих сил (не физических, а только химических). В основу вещества добавляют цинк. Именно он обладает вышеперечисленными свойствами. Отсюда и название технологии. Достоинства обработанных изделий:

- повышенная прочность, однако, это не спасет от удара;

- меньшая восприимчивость к температурным перепадам;

- агрессивные вещества (химикаты, моющие средства, растворители) не причиняют большого вреда;

- продленный эксплуатационный период без потери качеств;

- анет окисления и ржавления.

Видео: Гаражное цинкование

Процесс обработки: как покрыть цинком

Он востребован во всем мире и применяется на крупносерийном и мелкосерийных производствах, а также многие люди, желающие продлить срок годности купленной продукции, пытаются сами создать специализированный раствор, чтобы им покрыть все необходимые поверхности. Делается это в первую очередь для того, чтобы сделать барьер между металлом и кислородом. Именно он окисляет верхний слой, что впоследствии приводит к появлению ржавчины. Процедура может быть горячая или холодная, о способах поговорим ниже. Но в целом она низкозатратная из-за простоты работы, а также благодаря невысокой себестоимости химического вещества.

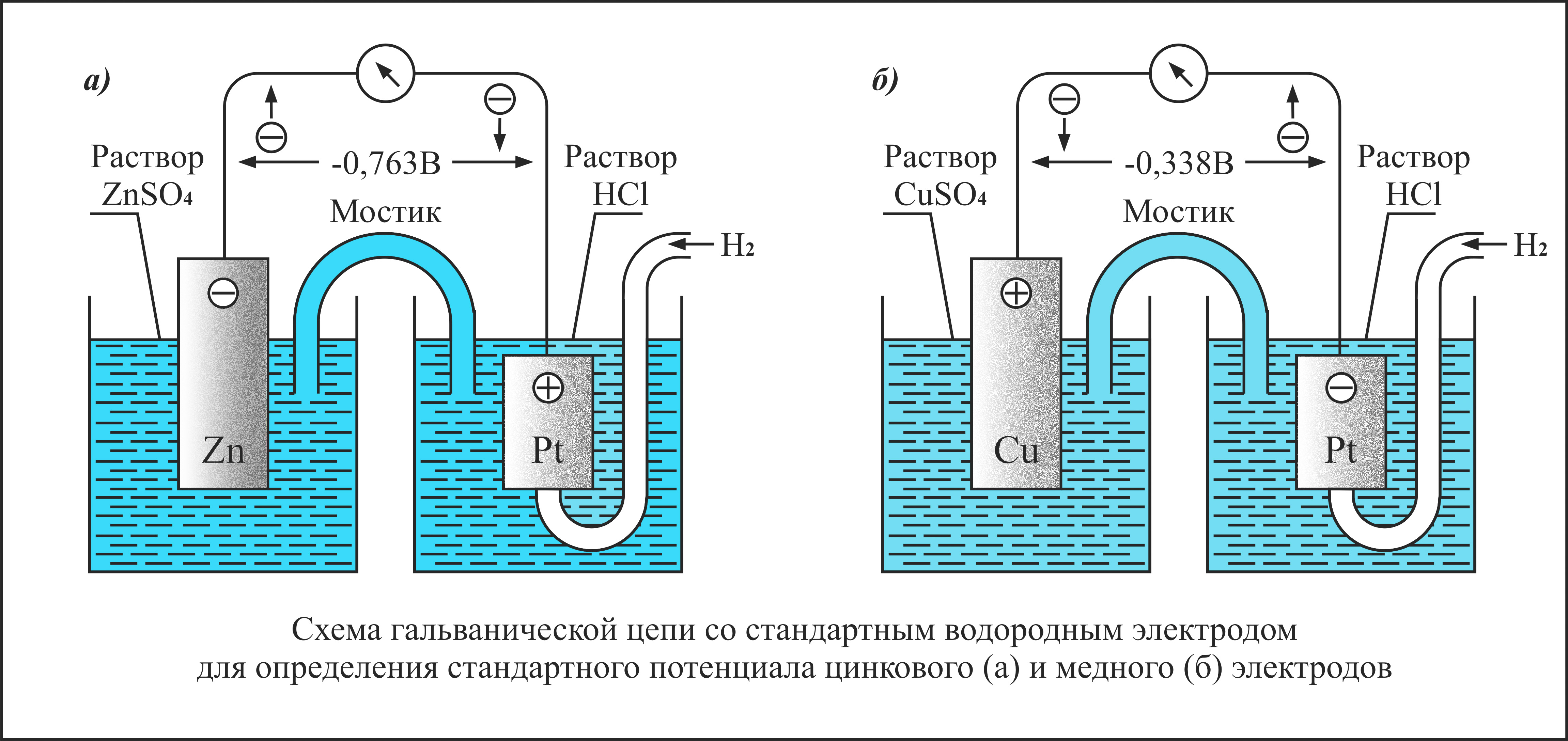

Для чего на сталь наносят слой цинка

При эксплуатации в повышенной влажности воздуха (например, любой автомобиль) происходят первые коррозийные этапы. Оцинкованное покрытие может предотвратить это. Объяснение следующее: элемент в растворе, которым покрывается поверхность, создает со стальным изделием гальваническую пару, среди которой доминирующее значение будет у первого вещества, так как отрицательных электронов в заряде у него больше. При химических процессах окисления (реакция все же происходит) страдает этот верхний слой, но никак не сама сталь, фактически пропитка берет удар на себя. Но так как любая защита имеет тенденцию к разрушению, то и у оцинковки есть срок годности. Занимает он продолжительное время. А если и будет небольшая брешь, то при соприкосновении с водой произойдет еще одна реакция, где на ее месте появиться гидроксид цинка, который выполняет те же барьерные функции. Кроме барьера от взаимодействия с влагой и воздухом, раствор защищает от электрохимического влияния.

Объяснение следующее: элемент в растворе, которым покрывается поверхность, создает со стальным изделием гальваническую пару, среди которой доминирующее значение будет у первого вещества, так как отрицательных электронов в заряде у него больше. При химических процессах окисления (реакция все же происходит) страдает этот верхний слой, но никак не сама сталь, фактически пропитка берет удар на себя. Но так как любая защита имеет тенденцию к разрушению, то и у оцинковки есть срок годности. Занимает он продолжительное время. А если и будет небольшая брешь, то при соприкосновении с водой произойдет еще одна реакция, где на ее месте появиться гидроксид цинка, который выполняет те же барьерные функции. Кроме барьера от взаимодействия с влагой и воздухом, раствор защищает от электрохимического влияния.

Видео: Оцинковка в домашних условиях

Технология цинкования металла

Полное покрытие раствором возможно в условиях наличия емкости и оборудования, построенного из такого материала, который противостоит агрессивной среде. Процедура происходит в несколько этапов:

Процедура происходит в несколько этапов:

- Подготовка. Поверхность полностью очищается, обрабатывается, снимается весь жир и другие пятна, при необходимости производится зачистка или шлифование до ровной плоскости. Затем поверхностный слой удаляется путем травления (посредством электролиза или кислой среды – серной кислоты). От этих манипуляций на верхней части детали образуется пленочка из оксидов. Она отлично соединяется с цинком. Затем нужно качественно высушить заготовку.

- Нанесение цинкового покрытия на металл. Сплав расплавляют до однородного жидкого состояния, нагревая его до температуры в 450 градусов (что немного выше его удельной теплоты плавления). Затем в эту емкость-бассейн погружают изделие. Вытаскивать его можно исключительно после того, как вы убедитесь, что все даже мельчайшие отверстия, углы, щели были обработаны. Так как в обратном случае разрушение начнется именно с них.

- Сушка. Воздействие теплым или холодным воздухом не рекомендуется. Лучше всего, если заготовка будет высыхать в комнате.

Так как оцинковать деталь из металла в домашних условиях своими руками можно только при наличии специальной ванны, которая должна иметь возможность быстрого подключения тока, то разделим их на:

- крупногабаритные;

- среднегабаритные;

- малогабаритные.

Как ржавеет

Ржавление складывается из трех воздействий: воздуха, воды и агрессивных сред. При этом они вступают в химические реакции, разрушая целостность молекулярных связей. В результате появляются сначала небольшие, глазом незаметные дырочки, что может выглядеть как шершавость, а затем образуются отверстия. При этом нужно различать окисление – это начальный этап на верхних слоях, и коррозию, то есть более серьезные нарушения в структуре, появление дыр. Чем сильнее влага и больше агрессоров, тем быстрее происходит процесс, это предотвратит только цинкование мелких деталей металла в домашних или промышленных условиях. Рассмотрим достоинства применения метода.

Плюсы

- Ровная поверхность, отсутствие шероховатость, блеск даже без верхнего покрытия.

- Длительной период эксплуатации.

- Долгое время не будет ржавления.

- Простота обработки таким способом – он не требует трудного оборудования, сильного электрического напряжения или дорогостоящих компонентов.

Но при этом необходимо помнить, что вдыхание паров цинка или попадание вещества в организм другим приемом может привести к отравлению. Поэтому нельзя нагревать питьевую воду в оцинкованных ведрах (переносить можно, но только не повышая температурный режим) или производить другие манипуляции с пищей (для себя или животных), при этом нагревая изделие.

Видео: Оцинковка своими руками

Виды и способы цинкования

Эффективность будет обусловлена таким понятием как адгезия, то есть способностью цинкового покрытия прикрепиться к верхнему металлическому слою. Не каждый материал имеет возможность адгезировать с цинком, поэтому для различных сплавов применяют разные процедуры. Также выбор зависит от:

Также выбор зависит от:

- способов эксплуатации;

- требуемых защитных свойств;

- толщины сформированного слоя.

Рассмотрим подробнее варианты.

Холодный способ

За последнее десятилетие это стало инновационной разработкой, потому что дало возможность получать высококачественный результат без дополнительных финансовых затрат. Отсутствие необходимости дорогостоящего оборудования привело к тому, что можно сделать оцинковку деталей из металла в домашних условиях своими руками – цинкование будет проходить холодным методом. Это стало возможно, когда изобрели «Цинконол». Это раствор, красящее вещество, которое содержит более 90 процентов цинка. А оставшиеся части содержат ингредиенты, отвечающие за то, что он останется до нанесения в жидком состоянии, а затем достаточно скоро схватится. Красить элементы можно вручную – кисточкой, валиком, краскопультом. Последний – оптимальный вариант, когда нужно защитить от ржавления статичные конструкции, которые сложно или невозможно снять. Часто «Цинконол» применяют в автосервисах при восстановительных работах с кузовом. Результаты оцинкования — покрытия металла цинком в домашних условиях будут хорошими, единственное отличие – недостаточная устойчивость к механическим воздействиям, но их можно компенсировать слоем краски.

Часто «Цинконол» применяют в автосервисах при восстановительных работах с кузовом. Результаты оцинкования — покрытия металла цинком в домашних условиях будут хорошими, единственное отличие – недостаточная устойчивость к механическим воздействиям, но их можно компенсировать слоем краски.

Горячая оцинковка

Это самый старый способ, он же является наиболее эффективным. Его этапы мы рассматривали выше, основная задача – расплавить вещество и погрузить в него металлоконструкцию. Достигаются наивысшие технические качества, но используется метод реже, чем холодный. Это объясняется негативным воздействием на окружающую среду. Еще один недостаток – чтобы полностью обрабатывать неразъемные конструкции большого размера требуется очень массивная ванна, а также много сырья. Но большинство линий электропередач покрыты именно таким старым приемом.

Видео по теме:

Гальваническое электрохимическое цинкование металла электролизом – своими руками невозможно в домашних условиях

Плюсы – высокая точность, до начала процедуры вы уже точно знаете, какая толщина будет у образуемого слоя. Еще одно достоинство – это привлекательный внешний вид изделия, исключительная гладкость. Нет пузырьков воздуха или прочих посторонних помех. Сталь и цинк соединяются на уровне молекул, так что адгезия у них полная, можно говорить даже о диффузии материалов. Происходит процедура так. Ванна наполняется электролитом. В раствор, хорошо проводящий ток, помещается конструкция. Подключается электричество. Здесь важно точно выбрать напряжение и длительность сеанса.

Еще одно достоинство – это привлекательный внешний вид изделия, исключительная гладкость. Нет пузырьков воздуха или прочих посторонних помех. Сталь и цинк соединяются на уровне молекул, так что адгезия у них полная, можно говорить даже о диффузии материалов. Происходит процедура так. Ванна наполняется электролитом. В раствор, хорошо проводящий ток, помещается конструкция. Подключается электричество. Здесь важно точно выбрать напряжение и длительность сеанса.

Как сделать термодиффузионную оцинковку металла в домашних условиях

Сокращенно – ТДЦ. Трудная в исполнении, возможная только в производственных цехах, операция. В замкнутый бокс помещают заготовку. Рядом располагают цинк в сухом состоянии. Нагревают помещение до 2600 градусов. При повышенной температуре происходит изменение агрегатного состояния вещества (из твердого в парообразное), и пары оседают на стенках изделия слоем более 15 мкм, что больше, чем при других способах.

Как покрыть цинком металл газотермическим методом

Основной прием – напыление. То есть смесь, которой нужно обработать поверхность, растворяется в другом газообразном веществе так, что вместе с ним наносится на заготовку. Частицы ударяются на большой скорости и как бы «налипают» на наружную сторону. При этом, так как это все делается неравномерно и быстро, не появляется гладкий и ровный слой. Он, наоборот, скорее напоминает чешую и состоит из небольших неровностей, ощутимых для прикосновения. По этой причине обязательно нужно сверху покрасить деталь. Это хороший вариант, сохраняющий свои основные защитные свойства, но применяется в основном тогда, когда нет возможности использовать горячую оцинковку или электролиз.

То есть смесь, которой нужно обработать поверхность, растворяется в другом газообразном веществе так, что вместе с ним наносится на заготовку. Частицы ударяются на большой скорости и как бы «налипают» на наружную сторону. При этом, так как это все делается неравномерно и быстро, не появляется гладкий и ровный слой. Он, наоборот, скорее напоминает чешую и состоит из небольших неровностей, ощутимых для прикосновения. По этой причине обязательно нужно сверху покрасить деталь. Это хороший вариант, сохраняющий свои основные защитные свойства, но применяется в основном тогда, когда нет возможности использовать горячую оцинковку или электролиз.

Таблица 1. Сравнение цинка с другими металлами

| Свойства металлов | Медь | Никель | Свинец | Олово | Цинк |

| Плотность, г/см3 | 8,93 | 8,9 | 11,37 | 7,29 | 7,1 |

| Температура | |||||

| плавления, С | 1084 | 1455 | 327 | 231 | 419 |

| кипения, С | 2360 | 3075 | 1755 | 2270 | 906 |

| Твердость по Бринеллю, кг/мм2 | 36,8 | 95 | 3 | 5 | 35 |

Теплопроводность, кал/см. сек, град сек, град | 0,94 | 0,14 | 0,08 | 0,15 | 0,27 |

Таблица 2. Сравнение цинка с цветными металлами

| Свойства металлов | Медь | Никель | Свинец | Олово | Цинк |

| Плотность, г/см3 | 8,93 | 8,9 | 11,37 | 7,29 | 7,1 |

| Температура | |||||

| плавления, С | 1084 | 1455 | 327 | 231 | 419 |

| кипения, С | 2360 | 3075 | 1755 | 2270 | 906 |

| Твердость по Бринеллю, кг/мм2 | 36,8 | 95 | 3 | 5 | 35 |

| Теплопроводность, кал/см.сек, град | 0,94 | 0,14 | 0,08 | 0,15 | 0,27 |

Заключение и видео

В статье мы рассказали, как покрыть цинком железо в домашних условиях, а также в промышленных цехах, особенности метода и технологии. Если вы не уверены, что соблюдены все меры безопасности, то не стоит делать оцинковку деталей из металла своими руками в домашних условиях, так как пары вещества могут негативно повлиять на ваше здоровье.

Если вы не уверены, что соблюдены все меры безопасности, то не стоит делать оцинковку деталей из металла своими руками в домашних условиях, так как пары вещества могут негативно повлиять на ваше здоровье.

Видео: Технология цинкования

Обращайтесь в ООО «Роста», если вы решили купить приспособления для промышленного пользования. У нас в наличии и на заказ имеются ручные и полуавтоматические ленточнопильные станки, а также маятниковые, вертикальные и двухстоечные агрегаты. Цена на товары снижена в 1.5 — 2 раза по сравнению с зарубежными аналогами. Чтобы уточнить интересующую вас информацию, свяжитесь с менеджерами, мы с радостью поможем в выборе оборудования.Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по контактным номерам телефона. Они ответят на все ваши вопросы.

Горячее и холодное цинкование: в чем разница?

Разрушительное воздействие коррозии на металлы известно на протяжении столетий. Почти с тех пор, как металлы были строительным материалом, люди постоянно искали способы повысить их долговечность в агрессивных средах. Одним из наиболее широко используемых методов защиты металлов (в основном стали) является цинкование.

Почти с тех пор, как металлы были строительным материалом, люди постоянно искали способы повысить их долговечность в агрессивных средах. Одним из наиболее широко используемых методов защиты металлов (в основном стали) является цинкование.

Реклама

В 1742 году химик, известный как Мелуэн, обнаружил, что цинковое покрытие можно нанести на железо, погрузив его в расплавленный цинк. Это открытие вызвало волну исследований в научном сообществе и заложило основу гальванизации. В 1780 году итальянский физик Луиджи Гальвани, человек, в честь которого назван этот процесс, заметил, что контакт между двумя разнородными металлами приводит к протеканию электрического тока. (Справочную информацию см. в разделе «Почему два разнородных металла вызывают коррозию?») Со временем понимание цинкования значительно улучшилось, и к 1850 году британская гальваническая промышленность ежегодно использовала 10 000 тонн цинка для защиты железа. Это было рождением индустрии, которая продолжает процветать и по сей день.

Оцинкованная сталь играет важную роль в нашей повседневной жизни. Он часто используется в нескольких секторах, включая строительство, транспорт, сельское хозяйство и энергетику. Существует два основных метода цинкования стали; это горячее цинкование и холодное цинкование. В этой статье мы рассмотрим эти два метода цинкования и обсудим, чем они отличаются.

Реклама

Что такое цинкование?

В своей простейшей форме гальванизация означает нанесение цинкового покрытия на поверхность металла (обычно стали или железа). Он в основном используется в качестве защитной меры для предотвращения коррозии и, как следствие, увеличения срока службы защищенного металлического компонента. При правильном нанесении на стальную поверхность цинковые покрытия обеспечивают два основных типа защиты: барьерную защиту и гальваническую защиту.

Барьерная защита

Когда цинковое покрытие наносится на поверхность, оно высыхает и затвердевает, образуя защитный слой оксида цинка, непроницаемый для воздуха и влаги, что устраняет один из компонентов, необходимых для возникновения коррозии – электролит. Поскольку нижележащая стальная основа не может вступать в контакт с внешним воздухом или влагой, предотвращается дальнейшая коррозия.

Поскольку нижележащая стальная основа не может вступать в контакт с внешним воздухом или влагой, предотвращается дальнейшая коррозия.

Реклама

Рис. 1. Слой оксида цинка обеспечивает барьерную защиту нижележащей подложки.

Гальваническая защита

Цинкование наиболее известно благодаря одноименному методу защиты. Гальваническая защита, также известная как катодная защита, защищает нижележащую стальную подложку от коррозии, тем самым жертвуя собой в процессе. Этот тип защиты особенно полезен в ситуациях, когда защищаемая сталь может быть обнажена из-за царапин, порезов, вмятин или повреждения покрытия.

Поскольку цинк является высокореакционноспособным и электроотрицательным металлом, он возьмет на себя роль анода и, следовательно, будет подвергаться коррозии первым, если соседняя сталь не защищена. Цинк будет продолжать обеспечивать гальваническую защиту до тех пор, пока покрытие не будет полностью израсходовано.

Горячее цинкование

Горячее цинкование является одним из наиболее распространенных видов цинкования. Этот процесс включает в себя нанесение покрытия на железный или стальной предмет путем погружения его в ванну с расплавленным цинком при температуре около 840°F (449°C). После извлечения из ванны цинковое покрытие на внешней стороне железа или стали вступает в реакцию с кислородом в атмосфере с образованием оксида цинка (ZnO).

Оксид цинка вступает в реакцию с диоксидом углерода с образованием защитного слоя, известного как карбонат цинка (ZnCO 3 ). Эта матовая сероватая пленка относительно стабильна и плотно прилегает к поверхности железа или стали. При горячем цинковании цинк химически связывается и становится частью защищаемой стали.

Хотя концепция горячего цинкования может показаться простой, процесс состоит из нескольких важных этапов (рис. 2). Сначала сталь проходит три стадии очистки, чтобы подготовить ее поверхность к цинкованию; это обезжиривание, травление и флюсование. Обезжиривание используется для удаления грязи, масла и других органических остатков; слабая кислотная ванна или травление травят сталь и удаляют прокатную окалину и оксид железа; а флюсование дополнительно удаляет любые оксиды и покрывает сталь защитным слоем, который предотвращает образование дополнительных оксидов на поверхности стали перед цинкованием.

Обезжиривание используется для удаления грязи, масла и других органических остатков; слабая кислотная ванна или травление травят сталь и удаляют прокатную окалину и оксид железа; а флюсование дополнительно удаляет любые оксиды и покрывает сталь защитным слоем, который предотвращает образование дополнительных оксидов на поверхности стали перед цинкованием.

Рис. 2. Горячее цинкование состоит из последовательности этапов.

После завершения процесса очистки и высыхания конструкции ее можно погрузить в ванну с расплавленным цинком. Расплавленный цинк течет внутри и вокруг железного или стального предмета, тщательно покрывая его и защищая все поверхности. Затем материал с покрытием вынимают из ванны и сушат на воздухе перед проверкой.

Холодное цинкование

Холодное цинкование — это просто нанесение краски с высоким содержанием цинка на поверхность стального элемента для защиты его от коррозии. Таким образом, термин «холодное цинкование» считается неправильным среди некоторых специалистов в области покрытий.

Цинковые краски можно наносить кистями, валиками, краскопультами и т.п. Покрытия можно также наносить методом электрогальванизации. Краски с высоким содержанием цинка, используемые при холодном цинковании, отличаются от обычных покрытий наличием связующего соединения. Эти связующие вещества позволяют цинку механически связываться со сталью, обеспечивая эффективный уровень защиты.

Как и горячее цинкование погружением, холодное цинкование может обеспечить барьерную защиту, а также некоторую степень катодной защиты. Однако цинковая пыль, присутствующая в краске или покрытии, должна быть в достаточно высоких концентрациях, чтобы способствовать электропроводности между сталью и цинком.

Рисунок 3. Видео о холодном цинковании.

Подготовка поверхности, необходимая для нанесения покрытий с высоким содержанием цинка, менее требовательна, чем методы горячего погружения. Перед началом работ по нанесению покрытий поверхность стали должна быть чистой и сухой. Обычно проволочная щетка сначала используется для удаления ржавчины или любых других продуктов коррозии, которые могут присутствовать. Грязь, жир, химикаты и другие органические соединения также должны быть удалены соответствующим образом. После подготовки поверхности на нее наносится необходимое количество слоев цинкового покрытия.

Перед началом работ по нанесению покрытий поверхность стали должна быть чистой и сухой. Обычно проволочная щетка сначала используется для удаления ржавчины или любых других продуктов коррозии, которые могут присутствовать. Грязь, жир, химикаты и другие органические соединения также должны быть удалены соответствующим образом. После подготовки поверхности на нее наносится необходимое количество слоев цинкового покрытия.

Сравнение горячего и холодного цинкования

Хотя горячее и холодное цинкование служат схожим целям, их способ применения и эффективность значительно различаются. Холодное цинкование, к сожалению, не обеспечивает такого же уровня защиты, как его аналог горячего погружения. Поскольку холодное цинкование представляет собой просто покрытие, оно не может связываться с металлом на химическом уровне и, как таковое, не обладает такой же долговечностью, стойкостью к истиранию и возможностями катодной защиты, как горячее цинкование.

Хотя холодное цинкование не соответствует характеристикам горячего цинкования погружением, оно имеет свои преимущества. Холодное цинкование идеально подходит для экономичного и быстрого нанесения на небольшие конструкции и компоненты. Процессы горячего погружения более дороги и лучше подходят для более крупных конструкций, как правило, для промышленного использования в тяжелых условиях. (Дополнительное чтение: Гальванизация и ее эффективность в предотвращении коррозии.)

Холодное цинкование идеально подходит для экономичного и быстрого нанесения на небольшие конструкции и компоненты. Процессы горячего погружения более дороги и лучше подходят для более крупных конструкций, как правило, для промышленного использования в тяжелых условиях. (Дополнительное чтение: Гальванизация и ее эффективность в предотвращении коррозии.)

Выбор метода цинкования в конечном итоге сводится к нахождению правильного баланса между стоимостью и характеристиками покрытия для данного применения.

Реклама

Связанные термины

- Горячее цинкование

- Гальваническое покрытие

- Катодная гальваническая защита

- Оцинкованный металл

- Оксид цинка

- Оцинкованное покрытие

- Карбонат цинка

- Цинкование

- Цинковое покрытие

- Оцинкованная сталь

Поделиться этой статьей

Подготовка горячеоцинкованной стали к окраске или порошковому покрытию

Эта статья была написана Кимберли Дж. Данэм, M.S. Вы можете скачать его по адресу http://www.galvanizeit.org/images/uploads/articles/paintprep.pdf

Данэм, M.S. Вы можете скачать его по адресу http://www.galvanizeit.org/images/uploads/articles/paintprep.pdf

В течение многих лет защита стали от коррозии обычно включала либо использование горячего цинкования погружением, либо какую-либо систему окраски. Однако все больше и больше специалистов используют комбинацию обоих методов защиты в так называемой «дуплексной системе». Дуплексная система представляет собой просто окрашенную сталь или сталь с порошковым покрытием, которая после изготовления подвергается горячему цинкованию.

В течение многих лет защита стали от коррозии обычно включала либо использование горячего цинкования погружением, либо какую-либо систему окраски. Однако все больше и больше специалистов используют комбинацию обоих методов защиты в так называемой «дуплексной системе». Дуплексная система представляет собой просто окрашенную сталь или сталь с порошковым покрытием, которая после изготовления подвергается горячему цинкованию.

Когда краска и оцинкованная сталь используются вместе, обеспечиваемая защита от коррозии превосходит любую систему, используемую по отдельности. Оцинкованное покрытие защищает стальную основу, обеспечивая катодную и барьерную защиту. Кроме того, оцинкованное покрытие предотвращает образование под пленкой оксида железа, внешнее давление которого может вызвать вздутие и отслоение краски. Краска, в свою очередь, придает оцинкованному покрытию барьерную защиту. Краска замедляет расход цинка, что значительно продлевает срок службы оцинкованной стали. В свою очередь, когда краска выветривается или повреждается, цинк обеспечивает катодную и барьерную защиту, поэтому ржавчина не растет, а краска не отслаивается. Благодаря этому синергетическому эффекту дуплексная система обычно обеспечивает защиту от коррозии в 1,5–2,5 раза дольше, чем сумма сроков службы цинка и краски, используемых по отдельности. Например, если предполагается, что оцинкованное покрытие прослужит 40 лет, а система окраски – 10 лет, то оцинковка и краска вместе должны прослужить 75 лет без технического обслуживания, или, условно, в 1,5 раза больше суммы обеих систем.

ПРОЦЕСС ГОРЯЧЕГО ЦИНКОВАНИЯ ПОСЛЕ ПРОИЗВОДСТВА

Удаление грязи и жира – Горячий щелочной раствор удаляет грязь, масло, жир, заводское масло и растворимую маркировку. Некоторые поверхностные остатки, такие как прокатный лак, сварочный шлак, лак, нерастворимые в воде краски, клеи и песок, используемые при изготовлении отливок, не удаляются при очистке горячим раствором щелочи и требуют удаления механической очисткой, такой как шлифовка или струйная очистка.

Травление – разбавленные растворы соляной или серной кислоты удаляют поверхностную ржавчину и прокатную окалину, обеспечивая химически чистую металлическую поверхность.

Флюс – сталь погружают в жидкий флюс (раствор хлорида цинка и аммония) для удаления оксидов и предотвращения окисления перед погружением в ванну с расплавленным цинком. В процессе «сухого» цинкования изделие отдельно погружают в ванну с жидким флюсом, извлекают, дают высохнуть, а затем гальванизируют.

Гальваническое цинкование. Изделие погружают в ванну с расплавленным цинком при температуре более 800 F / 427 C. Во время цинкования цинк металлургически связывается со сталью, создавая серию высокоустойчивых к истиранию слоев сплава цинка и железа, обычно покрывают слоем ударопрочного чистого цинка.

Окончательная обработка – после извлечения стали из ванны для цинкования излишки цинка удаляются путем слива, вибрирования или – для мелких изделий – центрифугирования. Затем оцинкованное изделие охлаждают на воздухе или иногда закаливают в жидкости. Если на оцинкованную сталь должно быть нанесено дуплексное покрытие, ее не следует подвергать закалке после цинкования. Загрязнители поверхности закалочной ванны будут осаждаться на стали с новым покрытием и будут мешать адгезии краски.

Контроль – Проверка толщины покрытия и состояния поверхности завершает процесс. В целях проверки оцинкованной стали, подлежащей дуплексному покрытию, важно понимать, что из-за немедленного затвердевания цинка при контакте с воздухом на оцинкованном покрытии иногда могут появляться потеки или капли. Кроме того, могут также возникать включения окалины или золы или другие дефекты покрытия. Хотя эти условия не влияют на антикоррозионные свойства, они должны быть устранены, а оцинкованная поверхность выровнена перед покраской или порошковым покрытием.

ХАРАКТЕРИСТИКИ ПОКРЫТИЯ

Важно понимать, что характеристики покрытия стали, оцинкованной в периодическом режиме, описанной выше, и характеристики покрытия листового проката, оцинкованного непрерывным процессом, не совпадают. Непрерывное цинкование включает в себя листовую сталь, которая оцинковывается в рулонах, а затем изготавливается в изделия. Оцинковка после изготовления («партия») включает в себя листовую, стержневую и фасонную сталь, которая была изготовлена в виде деталей, а затем оцинкована. Поскольку два типа гальванических покрытий имеют очень разные характеристики, их нельзя считать взаимозаменяемыми для целей подготовки дуплексного покрытия.

Непрерывное цинкование включает в себя листовую сталь, которая оцинковывается в рулонах, а затем изготавливается в изделия. Оцинковка после изготовления («партия») включает в себя листовую, стержневую и фасонную сталь, которая была изготовлена в виде деталей, а затем оцинкована. Поскольку два типа гальванических покрытий имеют очень разные характеристики, их нельзя считать взаимозаменяемыми для целей подготовки дуплексного покрытия.

Наиболее важным компонентом процесса нанесения покрытия на горячеоцинкованную сталь является понимание характеристик цинкового покрытия на каждой стадии его атмосферных воздействий. Хотя цинк начинает реагировать с окружающей средой сразу после извлечения из ванны для цинкования, полное выветривание цинкового покрытия может занять до двух лет, в зависимости от окружающей среды.

В целях определения стадии выветривания, также называемой «цинковой патиной» (оксиды цинка, гидроксиды цинка и карбонат цинка), оцинкованная сталь подразделяется на три категории: вновь оцинкованная, частично выветренная и полностью выветриваемая. Каждая стадия атмосферостойкости оцинкованной стали должна быть подготовлена к дуплексному покрытию немного по-разному, поскольку оцинкованная поверхность имеет разные характеристики и разные материалы поверхности.

Каждая стадия атмосферостойкости оцинкованной стали должна быть подготовлена к дуплексному покрытию немного по-разному, поскольку оцинкованная поверхность имеет разные характеристики и разные материалы поверхности.

Когда сталь вынимают из ванны цинкования, цинк немедленно начинает реагировать с окружающей средой. Продукты коррозии оксида цинка образуются через 24-48 часов после цинкования. Оксид цинка представляет собой порошкообразный, слегка налипающий продукт коррозии и является первым шагом в развитии защитной цинковой патины. Эта недавно оцинкованная сталь (до образования оксида цинка) требует минимальной подготовки поверхности или вообще не требует ее, возможно, просто небольшого профилирования, чтобы улучшить адгезию краски или порошкового покрытия.

Когда оксид цинка подвергается воздействию свободно движущегося воздуха, его поверхность реагирует с атмосферной влагой, такой как роса, осадки или даже влажность, с образованием пористой желатинообразной серовато-белой смеси оксида цинка и цинка. гидроксид. Эта частично выветрившаяся оцинкованная сталь обычно формируется в период от 48 часов до 2 лет после цинкования. Цинк начал формировать защитную цинковую патину, но не завершил этот процесс. Оксид и гидроксиды цинка представляют собой шарикообразные частицы, электростатически связанные с поверхностью стали, и их необходимо удалить или нейтрализовать с помощью струйной очистки и/или химической очистки. Для придания поверхности шероховатости и улучшения адгезии краски рекомендуется удалить ее пескоструйной обработкой (со средой более мягкой, чем цинк) или с помощью протравливающего грунта. Одни только растворители не удаляют оксиды и гидроксиды цинка.

гидроксид. Эта частично выветрившаяся оцинкованная сталь обычно формируется в период от 48 часов до 2 лет после цинкования. Цинк начал формировать защитную цинковую патину, но не завершил этот процесс. Оксид и гидроксиды цинка представляют собой шарикообразные частицы, электростатически связанные с поверхностью стали, и их необходимо удалить или нейтрализовать с помощью струйной очистки и/или химической очистки. Для придания поверхности шероховатости и улучшения адгезии краски рекомендуется удалить ее пескоструйной обработкой (со средой более мягкой, чем цинк) или с помощью протравливающего грунта. Одни только растворители не удаляют оксиды и гидроксиды цинка.

Во время продолжения процесса выветривания оксиды и гидроксиды цинка реагируют с двуокисью углерода в атмосфере и превращаются в тонкий, компактный, плотно прилегающий слой основного карбоната цинка. Этот переход к карбонату цинка усиливает прекрасную барьерную защиту, обеспечиваемую гальваническим покрытием.

ПОДГОТОВКА ОЦИНКОВАННЫХ ПОВЕРХНОСТЕЙ К ПОКРАСКЕ

Успешная окраска или порошковое покрытие горячеоцинкованной стали не должна быть сложной или запутанной. Как и при покраске или порошковом покрытии, правильная подготовка поверхности имеет решающее значение для обеспечения эффективной адгезии. Двумя ключами к надлежащей подготовке поверхности являются:

- очистка (для удаления поверхностных загрязнений и продуктов коррозии цинка) и Профилирование

- (для обеспечения хорошего механического соединения).

Если эти две вещи выполнены правильно, совместимая краска или порошковое покрытие легко прилипнет к оцинкованной стали.

Очистка

При очистке оцинкованной поверхности перед покраской цель состоит в том, чтобы удалить всю грязь, жир или масло с целью обеспечения чистоты «водонепроницаемость», т. е. вода не должна образовывать капли на поверхности, а скорее поддерживать равномерно влажную поверхность. При этом необходимо следить за тем, чтобы не снять слишком много оцинкованного покрытия. Сильнокислотные или основные чистящие растворы удаляют часть цинкового покрытия. Щелочная очистка, очистка аммиаком и очистка растворителем являются наиболее распространенными способами удаления грязи с оцинкованной поверхности. Поскольку некоторые очистители могут по-разному реагировать на различные системы окраски, следует проконсультироваться с производителем краски для получения конкретных сведений о взаимодействии краски и очистителя.

Методы очистки

Очистка щелочным раствором

Масло, жир и грязь можно удалить с помощью щелочного раствора с рН от 11 до 12, но не выше 13. Раствор можно наносить погружением, распылением или кистью. При чистке рекомендуется использовать нейлоновую щетку с мягкой щетиной. При погружении или распылении температура раствора должна быть в пределах от 140 до 185 F / от 60 до 85 C.

Раствор можно наносить погружением, распылением или кистью. При чистке рекомендуется использовать нейлоновую щетку с мягкой щетиной. При погружении или распылении температура раствора должна быть в пределах от 140 до 185 F / от 60 до 85 C.

Для недавно оцинкованных поверхностей можно использовать эмульгатор на водной основе для удаления загрязнений.

После очистки тщательно промойте поверхность чистой горячей водой и дайте ей полностью высохнуть перед профилированием или окраской.

Очистка аммиаком

Также можно использовать раствор аммиака с концентрацией от 1 % до 2 %, наносимый нейлоновой щеткой с мягкой щетиной, хотя этот метод обычно используется для очистки деталей от остатков золы, которые иногда остаются после процесса цинкования. После очистки тщательно промойте поверхность чистой горячей водой и дайте ей полностью высохнуть перед профилированием или покраской.

Очистка растворителем

Уайт-спирит, скипидар, легковоспламеняющаяся нафта и другие обычные чистящие растворители можно использовать при условии, что они наносятся безворсовой тряпкой или нейлоновыми щетками с мягкой щетиной, которые часто меняются во избежание повторного распространения загрязнений. . (Растворители, используемые для очистки, содержат летучие органические соединения и могут влиять на общий объем выбросов лакокрасочного оборудования. Доступны новые растворители без летучих органических соединений, которые могут обеспечить эквивалентную чистоту.) Поскольку уайт-спирит и другие растворители могут оставлять после себя маслянистый налет, поверхности следует тщательно промыть чистой горячей водой и дайте высохнуть перед профилированием или покраской.

. (Растворители, используемые для очистки, содержат летучие органические соединения и могут влиять на общий объем выбросов лакокрасочного оборудования. Доступны новые растворители без летучих органических соединений, которые могут обеспечить эквивалентную чистоту.) Поскольку уайт-спирит и другие растворители могут оставлять после себя маслянистый налет, поверхности следует тщательно промыть чистой горячей водой и дайте высохнуть перед профилированием или покраской.

Поскольку некоторые растворители могут по-разному реагировать с разными системами окраски, обратитесь к производителю краски за подробной информацией о взаимодействии растворителя с краской.

Герметики

Проникающие герметики обычно представляют собой двухкомпонентную эпоксидную смолу, образующую покрытие толщиной приблизительно два мила (50 микрон). Они использовались в качестве метода обработки поверхности на более трудно очищаемых поверхностях, таких как частично выветрившаяся оцинкованная сталь. Следуйте инструкциям производителя по применению; всегда используйте верхнее покрытие поверх герметика.

Следуйте инструкциям производителя по применению; всегда используйте верхнее покрытие поверх герметика.

Профилирование

Для обеспечения хорошей адгезии краски оцинкованная поверхность должна быть без выступов и слегка шероховатой для обеспечения анкерного профиля. Для удаления выступающих точек можно использовать ручной или механический инструмент. Дробеструйная очистка, фосфатирование и использование протравливающих грунтовок на основе винилмасляной кислоты или акриловой пассивации являются наиболее распространенными методами увеличения профиля оцинкованной поверхности. Опять же, следует позаботиться о том, чтобы удалить как можно меньше цинка.

Методы профилирования

Абразивная дробеструйная или щеточная струйная обработка

Для придания шероховатости обычно гладкой оцинкованной поверхности можно использовать абразивную дробеструйную или щеточную струйную очистку. Размер частиц пескоструйного материала для профилирования оцинкованной стали должен составлять от 8 до 20 мил (от 200 до 500 микрон). Силикат алюминия/магния успешно используется для дробеструйной обработки оцинкованной стали. Также можно использовать органические среды, такие как высушенные початки кукурузы, высушенные скорлупы грецких орехов, корунд, известняк и минеральные пески с твердостью по шкале Мооса пять или меньше. Профиль струйной обработки на оцинкованной поверхности должен быть менее 2,0 мил / 51 микрон.

Силикат алюминия/магния успешно используется для дробеструйной обработки оцинкованной стали. Также можно использовать органические среды, такие как высушенные початки кукурузы, высушенные скорлупы грецких орехов, корунд, известняк и минеральные пески с твердостью по шкале Мооса пять или меньше. Профиль струйной обработки на оцинкованной поверхности должен быть менее 2,0 мил / 51 микрон.

Температура оцинкованной детали при струйной очистке может существенно повлиять на профиль готовой поверхности. Дробеструйная очистка, пока оцинкованная деталь еще теплая (от 175 до 390 F / от 79 до 199 C), обеспечивает превосходный профиль. Рекомендуемые условия окружающей среды для пескоструйной очистки: относительная влажность менее 50 % и минимальная температура 70 F / 21 C.

Конверсионные покрытия

Фосфатирование — это конверсионное покрытие, которое может повысить адгезию и долговечность лакокрасочного покрытия. Обработку фосфатом железа или цинка (немного более эффективно) можно проводить погружением, распылением или нейлоновой щеткой с мягкой щетиной. Фосфат следует оставлять на оцинкованной стали только в течение трех-шести минут. Затем изделие следует промыть чистой водой и дать ему полностью высохнуть перед покраской или порошковым покрытием. Следует проконсультироваться с производителями продуктов относительно конкретных требований к времени нанесения и температуре для их продуктов.

Фосфат следует оставлять на оцинкованной стали только в течение трех-шести минут. Затем изделие следует промыть чистой водой и дать ему полностью высохнуть перед покраской или порошковым покрытием. Следует проконсультироваться с производителями продуктов относительно конкретных требований к времени нанесения и температуре для их продуктов.

Акриловые пассиваторы

Акриловые пассиваторы (кислотный акриловый раствор) также можно использовать для пассивации оцинкованной поверхности и повышения адгезии краски. Акриловая пассивация осуществляется погружением и должна наноситься толщиной примерно 0,04 мил/1 микрон на чистую оцинкованную поверхность. Покрытие должно полностью высохнуть перед покраской или порошковой покраской. Акриловые пассиваторы являются подходящими заменителями протравливающих грунтовок на основе винилмасляной кислоты.

Во время очистки и/или профилирования необходимо соблюдать осторожность, чтобы не удалить слишком много цинкового покрытия. Естественно, чем больше цинка удалено, тем меньше защита от коррозии.

Естественно, чем больше цинка удалено, тем меньше защита от коррозии.

Составы красок

Многие типы красок и лакокрасочных систем успешно используются с оцинкованной сталью. За исключением некоторых алкидных составов, для окраски оцинкованной стали эффективно использовались различные составы красок. Бытовые алкидные эмали нельзя наносить непосредственно на оцинкованные поверхности, так как алкид омыляет, т.е. вступает в реакцию с цинковой поверхностью с образованием мыла, что приводит к потере адгезии слоя краски. Некоторые типы красок не будут адекватно прилипать к оцинкованной стали или будут прилипать только при определенных условиях. Чтобы обеспечить успешную работу дуплексной системы, важно найти подходящую систему окраски с первым слоем, полностью совместимым с оцинкованной поверхностью. Первый слой служит «связующим слоем» или интерфейсом между оцинкованной сталью и верхним слоем. Чтобы добиться хорошего интерфейса, важно понимать характеристики всех типов красок, которые будут использоваться. Каждый отдельный состав краски обладает уникальными характеристиками, которые могут повлиять на ее пригодность для использования с оцинкованной сталью. По этой причине только отдельные производители красок могут предоставлять конкретные рекомендации по использованию своей продукции. Свяжитесь с производителями красок для получения конкретной информации о пригодности систем окраски для использования на оцинкованной стали.

Каждый отдельный состав краски обладает уникальными характеристиками, которые могут повлиять на ее пригодность для использования с оцинкованной сталью. По этой причине только отдельные производители красок могут предоставлять конкретные рекомендации по использованию своей продукции. Свяжитесь с производителями красок для получения конкретной информации о пригодности систем окраски для использования на оцинкованной стали.

Следующий список комбинаций содержит указания, в каких комбинациях систем окраски можно использовать, но не включает все комбинации, доступные для использования:

В следующем списке комбинаций приведены рекомендации, в которых можно использовать комбинации систем окраски, но он не включает все комбинации, доступные для использования: Грунтовка-промывка | + | Акриловый латекс |

Промывочный грунт | + | Акриловое верхнее покрытие на основе растворителя |

Промывочный грунт | + | Эпоксидное верхнее покрытие |

Эпоксидный грунт | + | Верхнее покрытие из акрилового латекса |

Эпоксидный грунт | + | Акриловое верхнее покрытие на основе растворителя |

Эпоксидный грунт | + | Эпоксидное верхнее покрытие |

Эпоксидный грунт | + | Верхний слой из полиуретана |

Неорганический грунт с высоким содержанием цинка | + | Эпоксидное верхнее покрытие |

Неорганический цинксодержащий грунт | + | Эпоксидное промежуточное покрытие и полиуретановое верхнее покрытие |

Акриловый грунт на водной основе | + | Верхнее акриловое покрытие на водной основе |

Дуплексное покрытие, либо покраска, либо порошковое покрытие оцинкованной стали, является высокоэффективным, легко наносимым методом значительного увеличения срока службы практически любого объекта. Для получения дополнительной информации о подготовке поверхностей из горячеоцинкованной стали после изготовления для дуплексных покрытий см. ASTM D 6386, 9.0384 Практика подготовки поверхностей железных и стальных изделий и металлических изделий с цинковым (горячеоцинкованным) покрытием к окраске.

Для получения дополнительной информации о подготовке поверхностей из горячеоцинкованной стали после изготовления для дуплексных покрытий см. ASTM D 6386, 9.0384 Практика подготовки поверхностей железных и стальных изделий и металлических изделий с цинковым (горячеоцинкованным) покрытием к окраске.

Кимберли Данхэм, магистр искусств, менеджер по маркетингу Американской ассоциации гальваников. Она много путешествует, проводя образовательные семинары по процессу горячего цинкования и его применениям , и отвечает на технические вопросы архитекторов, инженеров и пользователей оцинкованной стали, касающиеся спецификаций горячего цинкования, характеристик оцинкованной стали и различных -использовать аппликации из оцинкованной стали. С ней можно связаться по электронной почте: [email protected].

Дополнительные ресурсы

- Дуплексные системы: окраска горячеоцинкованной стали , 1998 г.