Защита кузова от коррозии

Антикоррозионная защита автомобильных кузовов с каждым годом становится все лучше и лучше. Улучшается качество автолиста, основного материала автомобильных кузовов, совершенствуются лако-красочные материалы, герметики, гальванические покрытия. Но вопрос дополнительной защиты автомобиля от коррозии так и не потерял актуальности. Большинство автомобилей, продаваемых в России новыми, имеет дополнительный «российский» пакет, включающий в себя обработку дополнительными антикоррозионными материалами. Пакет позволяет автопроизводителям давать большие сроки гарантии от сквозной коррозии кузова. Но есть интересная особенность: гарантия будет действовать в том случае, когда собственник ежегодно предоставляет автомобиль дилеру для осмотра и устранения замеченных недостатков, за свой счет, естественно! В группу риска (по коррозии кузова) попадают приобретатели подержанных европейских автомобилей. Ведь в Европе тепличные условия эксплуатации и далеко не все производители наносят мастики на днище, машины приходят с грунтом! Конечно, многие автовладельцы стараются самостоятельно защитить от коррозии свою машину.

Вопреки существующему мнению, ничего сложного в самостоятельной защите кузова от коррозии нет. Главное – выбор качественных препаратов и тщательная подготовка поверхности. Защищать металл поверх ржавчины, отслаивающейся старой краски или замасленные поверхности смысла нет. Значит сначала нужно отмыть грязь и полностью высушить поверхности. Затем удалить ржавчину, если имеется и только затем наносить препараты.

Препараты для защиты от коррозии делятся на три вида:

- Средства для скрытых полостей, таких как полости порогов, дверей, внутренние поверхности крышки багажника и капота. При производстве автомобиля на такие поверхности не попадает грунтовка и краска, и зачастую даже заводские антикоррозионные препараты, поэтому защита скрытых полостей очень важна. Антикор для скрытых полостей наноситься распылением, его задача состоит в том, чтобы в состоянии аэрозоля (мелких капелек тумана) покрыть и герметизировать поверхности, вытеснив из щелей, пазов и пористой ржавчины остатки влаги.

Отлично зарекомендовали себя препараты на восковой основе. Например, Liqui Moly Wachs-Korrosions-Schutz braun. Этот состав обладает эффектом самозалечивания, то есть затягивает мелкие повреждения антикоррозионного слоя самостоятельно. Специально готовить поверхность перед нанесением препарата нет необходимости. Коррозионная стойкость замечательная, за 1000 часов выдержки детали в камере с соляным туманом никаких следов коррозии. Однократной обработки достаточно на весь срок службы автомобиля.

Отлично зарекомендовали себя препараты на восковой основе. Например, Liqui Moly Wachs-Korrosions-Schutz braun. Этот состав обладает эффектом самозалечивания, то есть затягивает мелкие повреждения антикоррозионного слоя самостоятельно. Специально готовить поверхность перед нанесением препарата нет необходимости. Коррозионная стойкость замечательная, за 1000 часов выдержки детали в камере с соляным туманом никаких следов коррозии. Однократной обработки достаточно на весь срок службы автомобиля. - Средства для обработки днища. Основная задача таких составов – при нанесении дать как можно более толстый, но эластичный слой, хорошо отсекающий воду. Препараты для антикоррозионной защиты днища делаются на основе битума и смол, что позволяет сохранить невысокую цену на продукт. Препараты для днища нуждаются в хорошей подготовке поверхности, нужно полностью смыть дорожную грязь, пыль, удалить остатки масла и ржавчины. Предварительно окрашивать или грунтовать поверхность не обязательно, однако если ржавчину полностью удалить не удалось, то полезно обработать поверхность кислотным грунтом.

- Антигравийные составы. Наиболее популярны среди владельцев, самостоятельно защищающих свой автомобиль от коррозии. Антигравий наносится на детали кузова, подверженные «обстрелу» камешками с дороги, а это наиболее частые повреждения лако-красочного покрытия. Антигравий нуждается в тщательной подготовке поверхности. Может наноситься на чистый обезжиренный металл, но чаще всего его наносят прямо на лако-красочное покрытие, в проблемных местах: бамперы, отбортовки крыльев, локеры, край капота и пороги. При нанесении на лак важне не только обезжирить поверхность, но и создать на ней микрошероховатости (матирование поверхности), чтобы слой антигравия лучше держался.

Для матирования можно использовать наждачную бумагу (шкурку) или специальный Scotch-Brite. Антигравий рекомендуется наносить распылением. Компания Liqui Moly выпускает черный антиравий Steinschlag-Schutz-Schwarz и колеруемый антигравий Steinschlag-Schutz-grau серого цвета, как в аэрозоли, так и в евробаллонах. В колеруемый, серый антигравий можно добавлять до 30% краски основного тона автомобиля, для «попадания» в основной цвет. Антигравийные препараты Liqui Moly выгодно отличаются по стойкости, так как выполнены на основе полиуретана, обладающего эластичностью и не растрескивается в процессе эксплуатации.

Для матирования можно использовать наждачную бумагу (шкурку) или специальный Scotch-Brite. Антигравий рекомендуется наносить распылением. Компания Liqui Moly выпускает черный антиравий Steinschlag-Schutz-Schwarz и колеруемый антигравий Steinschlag-Schutz-grau серого цвета, как в аэрозоли, так и в евробаллонах. В колеруемый, серый антигравий можно добавлять до 30% краски основного тона автомобиля, для «попадания» в основной цвет. Антигравийные препараты Liqui Moly выгодно отличаются по стойкости, так как выполнены на основе полиуретана, обладающего эластичностью и не растрескивается в процессе эксплуатации.

Часто приходится слышать вопросы, «А чем защитить царапину на кузове? Не хочу перекрашивать!». В таких случаях отлично помогают восковые полироли для кузова, обеспечивающие заполнение царапины воском и хорошую защиту от коррозии. Например: универсальная полироль Liqui Moly Universal Politur.

Теперь вы сможете самостоятельно, используя высококачественную продукцию Liqui Moly, защитить свой автомобиль от коррозии надолго.

Защита автомобиля от ржавчины: антикоррозийная обработка своими руками — Иксора

Коррозия – вечная проблема любого автомобилиста, не зависимо от марки и стоимости машины. Увы, металлу свойственно окисляться, и от этого естественного процесса никуда не деться. Однако его можно существенно замедлить, если соблюдать несложные, так называемые, превентивные меры. Как уберечь авто от ржавчины и какие средства защиты кузова от коррозии выбрать – разберем в данной статье.

Начнем с того, что коррозии подвержены все без исключения автомобили – не важно, оцинкован кузов или нет, новое авто или поддержанное, храните Вы его в гараже или на улице… Коррозия, или окисление металлических элементов, начинается с момента сборки на заводе-изготовителе и сопровождает машину в течение всей ее «жизни». И причин для этого множество.

Причины коррозии кузова

Первая и основная причина раннего образования ржавчины – качество металла, используемого при производстве автомобиля, а именно – недостаток веществ, замедляющих окислительные процессы.

Второй не менее важный фактор – климатическая и экологическая ситуация в регионе, где эксплуатируется авто. Повышенная влажность, загазованность, частые осадки, температурные перепады – все это приводит к тому, что автомобилю требуется дополнительная защита кузова от коррозии.

Наконец, качество самих дорог имеет немалое значение: грязь, соль, реагенты и мелкие камни неизбежно разрушают защитный слой лакокрасочного покрытия, и в итоге агрессивные составы попадают во все швы и щели и постепенно разъедают их.

Кроме того, не стоит забывать о человеческом факторе, ведь скорость коррозии напрямую зависит от условий использования и хранения машины.

Способы защиты кузова от коррозии

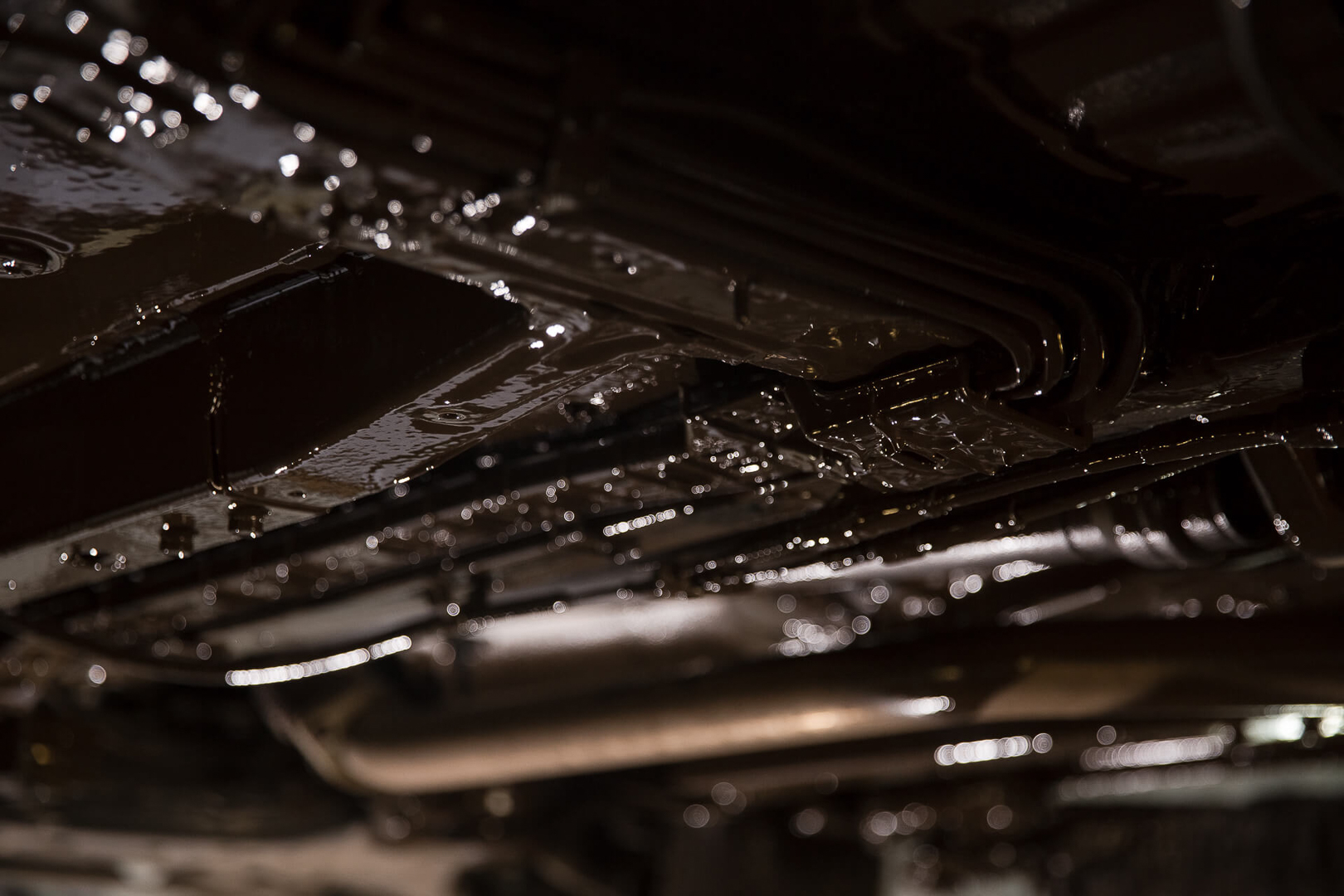

Традиционно наиболее подвержены коррозии участки соединения (сварные швы), днище автомобиля, колесные арки и внутренние полости кузова. Именно эти элементы оказываются в зоне риска благодаря чрезмерному скоплению влаги, непосредственной близости дорожного полотна и плохой вентиляции.

Защита автомобиля от ржавчины условно подразделяется на пассивную и активную. Пассивная предполагает полную изоляцию металлических частей от атмосферного воздействия путем нанесения специальных средств (мастик). Активный способ заключается в преобразовании уже окислившегося металла в устойчивый грунт, который в дальнейшем можно покрывать лаком или краской.

Какие антикоррозийные средства выбрать?

Удаление ржавчины с кузова автомобиля – процесс непростой и малоприятный (а если выполнять его на СТО, еще и затратный!). Избежать подобных проблем несложно – достаточно проводить регулярную антикоррозийную обработку наиболее подверженных элементов специальными защитными составами.

По способу использования антикоры делятся на препараты для исключительно внешних поверхностей и средства для обработки внутренних полостей. К первой категории относятся многочисленные битумные, каучуковые, полимерные мастики и антигравийные покрытия. Для скрытых поверхностей нужна другая текстура: более жидкие вещества на основе масла либо содержащие восковые компоненты.

Антикоррозийная мастика: как правильно использовать?

Главное правило работы с антикоррозийными мастиками – предварительно подготовить автомобиль.

Первым делом нужно освободить необходимые поверхности и тщательно их вымыть, уделяя повышенное внимание днищу, колесным аркам, порогам и другим «проблемным» местам. Если на кузове уже образовались очаги коррозии, их следует обработать соответствующим составом. Удаление ржавчины с автомобиля своими руками – не такой уж и трудный процесс, главное – использовать правильные средства и помнить о защите (содержат кислоту).

Далее на чистую и сухую поверхность нужно нанести ровный слой мастики – основательный, но не слишком толстый (можно несколько слоев с перерывами на просушку). Не забудьте о сварных швах, колесных нишах и нижней части порогов. Имейте в виду – в щели мастика не попадает, поэтому лучше их сначала обработать антикором.

Наиболее просты в применении битумные мастики, которые удобно наносятся кистью, а также аэрозоли и средства со специальной насадкой для труднодоступных мест.

Мы рекомендуем антикоррозийную полимерно-битумную мастику KERRY KR955 и битумную мастику аэрозоль KERRY KR956. Благодаря высокоэффективному составу средства надежно ограждают от коррозии и ржавчины, обеспечивают противошумную защиту всех металлических частей автомобиля, обладают высокой эластичностью, водоотталкивающими свойствами, выдерживают низкие температуры и могут наноситься даже на плохо подготовленные поверхности. о том, как правильно наносить мастику, смотрите в видео ниже.

Другие средства защиты кузова от коррозии

Полноценная защита от коррозии автомобиля – это, прежде всего, максимальное внимание тем поверхностям, которые больше остальных страдают от попадания реагентов, песка и камней, а значит, особенно сильно подвержены преждевременному разрушению.

Как его предотвратить? Существует несколько способов:

— Установка подкрылков, которые не только уберегут от абразивного износа, но и помогут сохранить лакокрасочное покрытие автомобиля, снизят вред агрессивных составов и повысят уровень шумоизоляции.

Наш выбор – подкрылки NOVLINE: экологически чистые, ударопрочные и стойкие к химическим средам, температурным колебаниям и механическому износу.

— Защита днища автомобиля, оберегающая от повреждений картера, окисления разъемов и проводки, воздействия грязи, воды, влаги и имеющая множество других полезных свойств.

Наш выбор – пластиковая защита днища ALFECO: прочность, надежность и долговечность вкупе с простотой установки и стильным дизайном.

| Производитель | Номер детали | Наименование детали | Применяемость* |

|---|---|---|---|

| ALFECO | ALF1024ST | Защита картера и КПП | HYUNDAI Solaris 2011 ->, KIA Rio III NEW 2011 -> |

| ALFECO | ALF0701ST | Защита картера и КПП | FORD Focus II (без лючков) 2005 — 2010, FORD C — Max (без лючков) 2003 — 2010 |

| ALFECO | ALF0726ST | Защита картера и КПП | FORD Focus III 2011 ->, FORD Grand C — Max 2011 -> |

| ALFECO | ALF1127ST | Защита картера и КПП | HYUNDAI i30 2012 ->, KIA Ceed 2012 ->, KIA Cerato new 2013 -> |

| ALFECO | ALF1402ST | Защита картера и КПП | MITSUBISHI ASX 2010 ->, MITSUBISHI Delica D5 2007 -> MITSUBISHI Lancer X 2007 -> MITSUBISHI Outlander XL 2006 — 2012 (кроме 3,0), PEUGEOT 4008 2012 -> |

| ALFECO | ALF2018ST | Защита картера и КПП | SKODA Fabia малая 2010 ->, SKODA Rapid 2014 ->, SKODA Roomster 2010 -> |

| ALFECO | ALF2624ST | Защита картера и КПП | AUDI A1 2010 ->, SKODA Fabia ресталинг 2010 ->, VOLKSWAGEN PoloV/ Polo Sedan 2009 -> |

— Антигравийное покрытие для дополнительной обработки порогов, арок, днища и нижней части дверей. Оно спасет от ржавчины в местах воздействия соли, песка, реагентов и гравия.

Наш выбор – антигравийное покрытие Kangaroo 331115 Under Coat: легко наносится и быстро сохнет, образуя прочную каучуковую пленку, препятствующую любым механическим воздействиям внешней среды.

Все перечисленные бренды, а также многие другие средства и детали для защиты автомобиля от коррозии Вы всегда можете найти в магазинах IXORA. Наши квалифицированные менеджеры помогут Вам с выбором!

Полезная информация:

Получить профессиональную консультацию при подборе товара можно, позвонив по телефону 8 800 555-43-85 (звонок по России бесплатный).

Антикоррозийная обработка — Авторемонт нового поколения

Кузова современных автомобилей и силовые элементы конструкции изготавливаются из железа. Железо при всех своих достоинствах (прочность и долговечность) имеет и существенный недостаток — оно подвержено разрушению при взаимодействии с водой, на металле образуется ржавчина (окись железа) и происходит коррозия автомобиля.

Снаружи кузов нового автомобиля хорошо защищён от образования коррозии лакокрасочным покрытием. Но в автомобиле площадь скрытых полостей больше , чем наружная площадь поверхности. И что бы не утверждали производители автомобилей — ни какой нормальной обработки в скрытых полостях НЕТ!!! Им не выгодно делать автомобили , эксплуатирующиеся десятилетиями. Так называемые «оцинкованные кузова» , так имеют небольшие участки с покрытием цинка на наружных поверхностях под лакокрасочным слоем (низы дверей 10-20 см, арки задних крыльев, пороги и всё!). Скрытые полости кузова иногда получают частично грунт и иногда на дорогих авто небольшую долю антикора , для успокоения совести. Дилеры вообще откровенно снимают деньги за «предпродажную подготовку» (бред полный, как будто в продажу поступают комплекты «сделай сам») и вешают снятые ими же грязезащитные брызговики, кладут обратно вытащенные коврики …. впрочем и всё))

Учитывая наличие «голого» металла в скрытых полостях и образование конденсата на его поверхностях , вся внешняя коррозия кузова — это следствие гниения металла изнутри. Покупая новый автомобиль , будьте уверены ,что внутри кузова уже есть налёт окиси железа. И это правда.

Покупая новый автомобиль , будьте уверены ,что внутри кузова уже есть налёт окиси железа. И это правда.

СТО «Лабпар» производит антикоррозийную обработку скрытых полостей кузова и днища автомобиля материалами RustStop (Канада).

Почему РастСтоп? Отвечаем :

1. за годы работы данным материалом, проверены его антикоррозионные свойства.

2. относительная лёгкость его использования.

3. приятный запах после обработки , вы не используете автомобиль неделю с открытыми окнами, как после применения других материалов.

4. не портит наше оборудование.

РастСтоп в СТО Лабпар

РАСТ СТОП «А» — средство подавления коррозии (антикор) для скрытых полостей автомобиля

Сфера применения: защита кузова автомобиля от коррозии, профессиональная антикоррозийная обрабока автомобиля, обработка автомобиля антикором своими руками.

Экологически чистый не токсичный антикор на основе высокоочищенных масел с высоким содержанием ингибиторов коррозии. Красно-розового цвета.

Красно-розового цвета.

Предназначен для обработки швов, стыков, отбортовок на дверях, крышке капота, багажника, металлических поверхностей под резиновыми уплотнителями, внутренних поверхностей кузова и т.д.

Не требует очистки и обезжиривания поверхностей под нанесение.

100% проникает во все микротрещины, швы и стыки в кузове автомобиля, останавливает уже начавшийся процесс коррозии. Обладает непревзойденными влаговытесняющими и антикоррозионными свойствами. Покрытие не растрескивается и не отслаивается, сохраняет подвижность в слое весь срок службы. Обладает способностью к «самозалечиванию» покрытия при небольших повреждениях. Блокирует вредное воздействие влаги, солей и кислорода на металлические поверхности, пассивирует поверхностный слой металла. Не имеет резкого запаха.

РАСТ СТОП «В» средство подавления коррозии (антикор ) для днища автомобиля

Не токсичный тиксотропный антикор на основе высокоочищенных масел с высоким содержанием ингибиторов коррозии. Медового цвета. Предназначен для обработки плоских металлических поверхностей открытой экспозиции. Проникает в микротрещины, вытесняет влагу, останавливает уже начавшийся процесс коррозии. Не требует подготовки поверхности (кроме удаления слабопристающих фрагментов старого покрытия) и сушки ни до ни после нанесения. Покрытие не растрескивается и не отслаивается, сохраняет подвижность в слое весь срок службы. Обладает способностью к «самозалечиванию» покрытия при небольших повреждениях. Блокирует вредное воздействие влаги, солей и кислорода на металлические поверхности, пассивирует поверхностный слой металла. Не имеет резкого запаха.

Медового цвета. Предназначен для обработки плоских металлических поверхностей открытой экспозиции. Проникает в микротрещины, вытесняет влагу, останавливает уже начавшийся процесс коррозии. Не требует подготовки поверхности (кроме удаления слабопристающих фрагментов старого покрытия) и сушки ни до ни после нанесения. Покрытие не растрескивается и не отслаивается, сохраняет подвижность в слое весь срок службы. Обладает способностью к «самозалечиванию» покрытия при небольших повреждениях. Блокирует вредное воздействие влаги, солей и кислорода на металлические поверхности, пассивирует поверхностный слой металла. Не имеет резкого запаха.

Стоимость обработки антикоррозионными материалами РастСтоп на СТО «Лабпар» :

| Класс автомобиля | Скрытые полости | Днище | Полная обработка |

| A , B | 4500 | 4500 | 8500 |

| C , E | 5000 | 5000 | 9500 |

| S | 5500 | 5500 | 10500 |

| Минивен, кроссовер | 6000 | 6000 | 11500 |

| Внедорожник, микроавтобус | 6500 | 6500 | 12500 |

В стоимость обработки включены материалы RustStop (Канада)

Произвести антикоррозионную обработку автомобиля вы можете по адресу СПб, ул. Кузнецовская д.52 к.8 на СТО «Лабпар» с 9.00 до 20.00 без выходных.

Кузнецовская д.52 к.8 на СТО «Лабпар» с 9.00 до 20.00 без выходных.

Как защитить автомобиль от коррозии

Эдуард Солодин

боролся с коррозией

Профиль автораВ России антикоррозийная обработка настолько распространена, что для нее придумали сокращение — «антикор».

В девяностые машину часто покупали «на всю жизнь», поэтому дополнительная антикоррозийная защита была обязательной. В нулевые машины стали менять чаще — в среднем каждые 3—5 лет — и антикоррозийную обработку делали реже. За последние десять лет доля автомобилей младше шести лет в России снизилась на 14%, а автомобилей старше семи лет увеличилась на 17%. Это вновь ставит перед владельцами подержанных автомобилей вопрос антикоррозийной защиты.

А еще стоимость производства современных автомобилей постоянно пытаются удешевить. Это снижает качество заводской антикоррозийной защиты, особенно в бюджетном сегменте. Кузовы автомобилей не всегда и не полностью оцинковывают, а заводской защиты хватает только на гарантийный срок.

Некоторые автовладельцы пытаются сэкономить и делают антикор своими силами, но не изучают перед этим технологический процесс. Такое самостоятельное вмешательство может навредить металлу и ускорить коррозию вместо того, чтобы ее замедлить. Но даже если защитой автомобиля от коррозии занимается специалист, нелишним будет разобраться в этапах обработки и материалах, которые для всего этого необходимы. Так легче оценить уровень профессионализма мастера и проконтролировать процесс.

В этой статье я расскажу, что такое коррозия, как можно от нее защититься и что делать, если ржавчина уже появилась. Еще вы узнаете, что может послужить причиной коррозии, какие места наиболее ей подвержены, когда лучше проводить антикоррозийную обработку, а в каких случаях она бессмысленна.

Что такое коррозия автомобиля и какие есть способы защиты

Коррозия — это медленное окисление металла при взаимодействии с окружающей средой. Металл после коррозии становится тоньше и теряет первоначальную массу. Для защиты металла применяют ингибиторы коррозии — это вещества, которые замедляют или останавливают процесс коррозии.

Для защиты металла применяют ингибиторы коррозии — это вещества, которые замедляют или останавливают процесс коррозии.

Лакокрасочное покрытие автомобиля — это основная защита кузова автомобиля. Поверхность металла скрыта под слоем краски, а краска защищена лаком. Покрытие изолирует металл от взаимодействия с кислородом. Этот способ защиты от коррозии применяется дополнительно к еще одному способу — оцинковке металлов.

При оцинковке кузова на сталь наносят тонкий слой цинка, который образует защитный слой. Покрытие цинком может защитить металл от коррозии на 50 лет. Но со временем слой цинка истончается.

Есть два способа нанесения оцинковки на кузов автомобиля: горячий и холодный. В первом случае весь кузов опускают в расплавленный цинк. Это самый дорогостоящий и надежный способ оцинковки. Второй — это нанесение тонкого слоя цинка распылением частиц или в гальваническом цеху автопроизводителя.

Причины коррозии

Сколы и царапины. Кузов автомобиля часто защищают слоем цинка — и почти всегда лакокрасочным покрытием. В идеальных условиях такой защиты хватит на весь срок службы автомобиля. Но в процессе эксплуатации на кузове образуются мелкие царапины и сколы, которые нарушают защитный слой, и кислород добирается до металла. Сколы легко поймать на загородных трассах, если от другой машины отлетел камень с дороги. В городе машины чаще подвержены царапинам: мелкие ДТП, тележки у супермаркета или неаккуратный ребенок на самокате.

В идеальных условиях такой защиты хватит на весь срок службы автомобиля. Но в процессе эксплуатации на кузове образуются мелкие царапины и сколы, которые нарушают защитный слой, и кислород добирается до металла. Сколы легко поймать на загородных трассах, если от другой машины отлетел камень с дороги. В городе машины чаще подвержены царапинам: мелкие ДТП, тележки у супермаркета или неаккуратный ребенок на самокате.

Соль и реагенты на дорогах. Зимой дороги посыпают реагентами и солью. Смесь из снега, грязи и соли налипает на колесные арки, брызговики и пороги. Соль ускоряет процесс коррозии. Поэтому зимой рекомендуют мыть машину с шампунем чаще. Современные реагенты содержат ингибирующие добавки и вредят металлу меньше, чем соль. Но соль по-прежнему остается самым доступным и дешевым способом борьбы с гололедицей.

Пескоструй. Пескоструй используют, чтобы эффективно очистить металл от ржавчины для его обработки. В процессе эксплуатации автомобиль также сталкивается с пескоструем: когда машина едет на большой скорости, воздушная взвесь из песка и пыли попадает на лакокрасочное покрытие, фары, решетку радиатора и образует мелкие царапины. Со временем металл, не защищенный краской, начнет ржаветь. Еще песок с большой скоростью летит от колес: в колесные арки, пороги и крылья.

Пескоструй используют, чтобы эффективно очистить металл от ржавчины для его обработки. В процессе эксплуатации автомобиль также сталкивается с пескоструем: когда машина едет на большой скорости, воздушная взвесь из песка и пыли попадает на лакокрасочное покрытие, фары, решетку радиатора и образует мелкие царапины. Со временем металл, не защищенный краской, начнет ржаветь. Еще песок с большой скоростью летит от колес: в колесные арки, пороги и крылья.

Некачественная мойка. На кузове автомобиля, в колесных арках и на порогах в процессе эксплуатации налипает грязь и пыль. Иногда она малозаметна. Если потереть автомобиль щеткой или губкой, то песок и пыль оставят мелкие царапины на кузове и повредят лак. Поэтому лучше первоначально сбить грязь бесконтактной мойкой и струей воды. Но усердствовать здесь тоже не стоит. Если на автомобиле есть сколы, то слишком сильный напор воды на близком расстоянии усугубит проблему.

Что делать? 21.02.20В автосервисе у моей машины поцарапали диски

Некоторые автомобилисты не любят мыть машину зимой, так как мокрые участки покрываются ледяной коркой, а двери примерзают, если не продуть замки и не смазать резинки силиконовой смазкой. Тем не менее зимой нужно мыть машину с шампунем даже чаще, чем летом, чтобы смыть соль и реагенты с кузова. Кроме того, нелишним будет защитить автомобиль воском или каким-нибудь специальным защитным составом.

Тем не менее зимой нужно мыть машину с шампунем даже чаще, чем летом, чтобы смыть соль и реагенты с кузова. Кроме того, нелишним будет защитить автомобиль воском или каким-нибудь специальным защитным составом.

Автопроизводитель и модель. К сожалению, некоторые автопроизводители экономят на антикоррозийной защите и оцинковывают не весь кузов, а только некоторые его части холодным способом. К таким производителям относятся, например, Лада, Чери, Дэу, Хендай, Киа, Ниссан.

Хонда, Вольво, Ауди, Порше, БМВ оцинковывают кузовы автомобилей горячим способом и дают гарантию 12 лет от сквозной коррозии. Узнать об оцинковке конкретной модели можно на сайте Autogener.

Иногда коррозия возникает из-за конструктивных особенностей конкретной модели. Например, к такому случаю относятся пластиковые или резиновые накладки на кузове, под которыми скапливаются пыль и песок.

УАЗ Патриот 2016—2021 года частично оцинкован холодной оцинковкой. Итоговая обработка — плохая, первую коррозию обещают через год Фольксваген Тигуан 2016—2021 года полностью обработан двусторонней гальванической оцинковкой. Кузов полностью погружают в цинковый электролит, который находится под действием тока. Слой цинка — 9—15 мкм. Итоговая обработка — хорошая, первая коррозия появится примерно через 6 лет

Кузов полностью погружают в цинковый электролит, который находится под действием тока. Слой цинка — 9—15 мкм. Итоговая обработка — хорошая, первая коррозия появится примерно через 6 летКак понять, что пора делать антикоррозийную обработку

Мы уже разобрались, что автопроизводители по-разному защищают кузов своей продукции от коррозии. Немецкие и французские автомобили будут защищены от коррозии хорошо, не стоит делать антикор, пока автомобилю не исполнится пять лет. Японские и корейские автомобили обработаны приемлемо, поэтому для них срок — три года. ВАЗ, УАЗ и автомобили китайских автопроизводителей есть смысл обработать сразу, но в каком-нибудь стороннем сервисе, который специализируется на антикоррозийной обработке. Не стоит делать это у дилера.

Антикор — это не навсегда. Его хватает на 2—3 года, потом покрытие изнашивается и процедуру нужно проделать снова. Если кузов автомобиля уже тронула коррозия — пострадали лонжероны, рама, колесные арки, пороги, — то антикоррозийную обработку нужно делать обязательно. Это остановит распространение ржавчины и сэкономит в будущем деньги. Для автомобилей со сквозной коррозией элементов делать антикоррозийную обработку без сварных работ бессмысленно.

Это остановит распространение ржавчины и сэкономит в будущем деньги. Для автомобилей со сквозной коррозией элементов делать антикоррозийную обработку без сварных работ бессмысленно.

Почему не стоит делать антикор у дилера

Дилеры зарабатывают на дополнительном оборудовании и работах. В 2021 году антикор включают в обязательное допоборудование: можно сказать, такая защита будет почти на каждой новой машине, которую продал официальный дилер почти любой марки. Антикор, скорее всего, будет и на Ленд Крузере 300, и на Чери Тигго 4, и на УАЗе Патриоте.

Антикоррозийная обработка требует времени и соблюдения технологии. Но в автосалонах выдача автомобилей поставлена на поток. Поэтому сделать качественную обработку скрытых полостей и дать высохнуть составу получается не всегда. Там обычно не обрабатывают полости, в которые есть доступ через технологические отверстия, и нередко наносят всего два слоя покрытия, и не факт, что первый слой успевает высохнуть.

Как мы уже писали выше, в антикоре на абсолютно новой Шкоде, Фольксвагене или Киа нет никакого смысла. На китайской или русской машине есть, но делать это лучше в специализированном центре. От антикора в рамках дополнительного оборудования есть смысл отказаться в любом случае. Попросите список всего доступного допоборудования и выберите что-нибудь более полезное.

Наиболее подверженные коррозии участки автомобиля

Сварные швы автомобиля не всегда герметичны, даже если визуально они кажутся единым элементом. Если нанести защитное покрытие только с одной стороны шва, влага и кислород проникнут с незащищенной стороны — скорее всего, вместе с конденсатом. Поэтому сварные швы лучше обрабатывать с обеих сторон.

Нижняя часть дверей содержит дренажные отверстия. При плохой вентиляции внутри нижней части дверей скапливается влага. Снаружи на них чаще всего попадает дорожная грязь, гравий и вода. Из-за постоянного взаимодействия с влагой и грязью нижняя часть дверей начинает ржаветь раньше. С дверью водителя все еще хуже: рано или поздно нижний край цепляется за асфальт, краска сдирается, поэтому раньше всего обычно гниет правый нижний угол двери водителя.

С дверью водителя все еще хуже: рано или поздно нижний край цепляется за асфальт, краска сдирается, поэтому раньше всего обычно гниет правый нижний угол двери водителя.

Багажник страдает от преждевременной коррозии из-за аэродинамики автомобиля. Капли дождя с крыши автомобиля вместе с грязью забрасываются потоками воздуха на крышку багажника. Дальше они стекают по его кромке, а грязь и влага скапливаются в ручке багажника, у дополнительного стоп-сигнала и фонарей, вокруг шильдов.

Капот подвержен коррозии из-за дорожного пескоструя и сколов от камней. В передней части автомобиля сколы чаще всего образуются на стекле, бампере и капоте. Но пластиковый бампер и стекло не содержат железо, поэтому ржаветь начинает прежде всего капот в местах, где нет защитного покрытия.

Соединения между элементами. Например, это места между дверью и молдингом, под уплотнительными резинками и декоративными накладками. Со временем в соединениях между элементами забиваются пыль и песок, которые действуют на лакокрасочное покрытие как наждачная бумага. Защитное покрытие стирается быстрее и начинается коррозия.

Защитное покрытие стирается быстрее и начинается коррозия.

Каждый из этих участков заржавеет еще быстрее, если его плохо покрасили. Далеко не во всех мастерских стараются соблюсти технологию, а иногда дело в заказчике. Если машину красит перекуп, он будет экономить, а значит, шпатлевка, краска, лак и степень компетентности маляра будут посредственными.

Что понадобится для антикоррозийной обработки

Автовладельцу, который собирается защитить автомобиль от коррозии в специализированном центре, нужно знать примерный перечень всего, что потребуется для антикоррозийной обработки. Если в автосервисе или обычном гараже нет чего-то из нашего перечня, стоит усомниться в качестве работ.

Подъемник или смотровая яма необходимы для доступа к днищу автомобиля. Без этого провести антикоррозийную обработку невозможно.

Оборудование для мойки. Для предварительной мойки и очистки днища и колесных арок от грязи нужно оборудование для бесконтактной мойки и моющие химические составы, способные хорошо удалять грязь. Даже если самостоятельно помыть машину и аккуратно доехать до места, где будут делать антикоррозийную обработку, машину все равно придется мыть заново. Поверхность, перед тем как на нее нанесут состав, должна быть идеально чистой, сухой и обезжиренной.

Даже если самостоятельно помыть машину и аккуратно доехать до места, где будут делать антикоррозийную обработку, машину все равно придется мыть заново. Поверхность, перед тем как на нее нанесут состав, должна быть идеально чистой, сухой и обезжиренной.

Тепловая пушка, фен и пылесос. Для сушки кузова применяют тепловую пушку или промышленный фен. Скрытые и труднодоступные области продувают сжатым воздухом компрессора. Если в этих местах скопился песок, то потребуется пылесос со специальной насадкой, чтобы вычистить грязь через технические отверстия.

Пескоструй. Мойкой под давлением нельзя избавиться от ржавчины и остатков старого антикора. Поэтому для механической очистки металла используют пескоструйный аппарат. Если его нет, то можно обойтись шлифмашинкой с металлической насадкой или корщеткой. Но очистка будет не такой эффективной.

Уайт-спирит или ацетон потребуется, чтобы обезжирить поверхность. Это самые доступные средства. На обезжиренную поверхность антикоррозийный состав лучше ляжет и дольше продержится.

На обезжиренную поверхность антикоррозийный состав лучше ляжет и дольше продержится.

Преобразователь ржавчины — это химический заменитель пескоструя. Но лучше его использовать в дополнение к механической очистке. В основе преобразователей чаще всего ортофосфорная кислота. После обработки на металле не останется ржавчины, так как она превращается в фосфаты. Рыжий цвет металла при этом меняется на белый. Очищенный до блеска металл после обработки преобразователем ржавчины химически активен и без дополнительной защиты может заново заржаветь при взаимодействии с влагой за пару дней. Поэтому на этом этапе не рекомендуется прерывать антикоррозийную обработку. Самый популярный преобразователь ржавчины — «Цинкарь».

Грунт. Когда на металле после его очистки от ржавчины видны черные точки, это означает, что коррозия проникла вглубь металла и полностью избавиться от ржавчины не получится. В этом случае оптимальный вариант — законсервировать очаг коррозии под тонким слоем эпоксидного грунта, чтобы перекрыть доступ кислорода и остановить распространение коррозии. Такую дополнительную защиту делают чаще всего для видимых частей кузова, которые покрывают краской.

Такую дополнительную защиту делают чаще всего для видимых частей кузова, которые покрывают краской.

Чтобы грунт хорошо сцепился с поверхностью, металл перед этим «царапают». От гладкого и отполированного металла грунт со временем отслоится. Грунт пропускает через себя влагу, поэтому если поверхность металла не была полностью очищена от ржавчины, то коррозия продолжит развиваться. Причем нелишним будет нанести слой и с другой стороны металла, чтобы избежать сквозной коррозии. Краска плохо наносится на эпоксидный грунт, поэтому следующим слоем лучше нанести акриловый.

Антикоррозийный состав. Для обработки днища автомобиля используют мастику, битум, автопластилин, нигрол, жировую смазку и различные смеси на их основе. Некоторые составы перед нанесением разогревают, чтобы они стали жидкими. Если поверхность металла обработана преобразователем ржавчины, пропитана грунтом, то антикоррозийное покрытие создает третий уровень защиты. В среднем расход антикора — один литр на квадратный метр площади.

Для арок колес подходят жидкие подкрылки — прочный эластичный материал на основе битумной мастики, каучука и синтетических смол. Иногда в состав добавляют резиновую крошку. Такие локеры еще называют жидким антигравием или жидкой резиной. Они прочно соединяются с металлом, не образуя зазоров, как обычные пластиковые подкрылки, поэтому лучше защищают арки от коррозии и воздействия песка, снега и гравия. Преимущество этих составов в повышенной износостойкости и дополнительной шумоизоляции.

Для рам, лонжеронов, дверей, капота, багажника, порогов и стоек применяют составы на основе масла или воска. Самые популярные средства это мовиль, пушечное сало, а также специальные антикоры. Они более жидкие, способны проникать через технические отверстия в щели и стыки. Еще одно свойство таких составов — они вытесняют воду. После нанесения на внутренние полости лонжеронов, рамы или стоек состав высыхает и образует защитную пленку, которая не пропускает влагу.

Специальные антикоры хуже выдерживают механическое воздействие, чем составы для днища и колесных арок, но зато в их составе ингибиторы коррозии. Поэтому они менее требовательны к предварительной обработке металла.

Поэтому они менее требовательны к предварительной обработке металла.

Компрессор пригодится и для пескоструйной обработки металла и нанесения составов, если использовать его со специальными пневмопистолетами. Кроме того, компрессором продувают труднодоступные элементы от пыли и убирают остатки влаги.

Защитные средства. Все участки тела мастера должны быть закрыты одеждой, перчатками и очками. Частицы антикора при распылении будут летать в воздухе, поэтому необходимо защитить органы дыхания респиратором.

Так выглядит колесная арка после обработки битумным антикоррозийным составом. Источник: Alraun / ShutterstockЭтапы обработки

Демонтаж деталей и заглушек. На днище автомобиля, в арках, лонжеронах и в дверях есть дренажные и технические отверстия. Некоторые из них закрыты заглушками. После их демонтажа проверяют внутренние полости. Возможно, в них скопился песок или влага. Перед обработкой внутренние полости пылесосят гибким тонким шлангом и сушат феном. В отверстия, которые образовались после демонтажа заглушек, будут заливать антикоррозийное покрытие, например мовиль или пушечное сало.

Еще снимают колеса, подкрылки, защиту и брызговики. При необходимости демонтируют глушитель и отражатели. Тормозные диски, колодки, двигатель, датчики и электрические разъемы укрывают пленкой или бумагой, чтобы антикор на них не попал. Защитное покрытие не наносят на детали выхлопной системы: оно просто сгорает.

Мойка. Автомобиль нужно тщательно отмыть от грязи под высоким давлением горячей водой с автошампунем. Автохимия размягчает въевшуюся грязь. Для этого ее наносят на поверхность и дают время подействовать. Если на металле останется слой грязи, то антикоррозийное покрытие в этих местах исчезнет в первую очередь. Скрытые полости промывают до тех пор, пока не станет чистой вода, которая льется через дренажные отверстия.

Сушка. После мойки автомобиль должен полностью высохнуть. Влага под антикором провоцирует коррозию за счет парникового эффекта. Для ускорения процесса лучше воспользоваться тепловыми пушками или промышленным феном. Если в полостях осталась грязь и песок, их нужно вычистить вручную или с помощью пылесоса. Влагу из труднодоступных мест убирают сжатым воздухом — продувают эти места компрессором. Если нет фена, тепловых пушек и компрессора, автомобиль оставляют сохнуть на сутки.

Для ускорения процесса лучше воспользоваться тепловыми пушками или промышленным феном. Если в полостях осталась грязь и песок, их нужно вычистить вручную или с помощью пылесоса. Влагу из труднодоступных мест убирают сжатым воздухом — продувают эти места компрессором. Если нет фена, тепловых пушек и компрессора, автомобиль оставляют сохнуть на сутки.

Осмотр и дефектовка. Перед нанесением защитного состава поверхности осматривают и оценивают степень повреждения металла. Возможно, на некоторых участках потребуется сварка. Скрытые полости осматривают эндоскопом. Если требуется — сверлят дополнительные отверстия. После этого поверхность механически очищают пескоструйным аппаратом и обрабатывают преобразователем ржавчины.

Нанесение состава. Лучше наносить защитный состав с помощью компрессора. Он распылит вещество быстрее и проникнет в труднодоступные места. Если компрессора нет, то подойдет малярная кисть. Но кисть наносит состав не так равномерно, как распылитель.

Помещение для обработки должно проветриваться и быть сухим, а рекомендуемая температура внутри — не ниже +15 °С. Состав наносят в два-три слоя. Защитный слой не должен быть слишком тонким или толстым, оптимальная толщина — 250—300 мкм. Для слоя жидких подкрылок нормальная толщина — 2—3 мм. После нанесения антикора автомобиль сохнет еще сутки.

Скрытые области обрабатывают через технологические отверстия длинной гибкой трубкой со специальной насадкой, которая распыляет состав на 360 градусов внутри деталей. В труднодоступных местах, где требовалось просверлить отверстие, его закрывают заглушкой после обработки.

Специалист, который наносит антикор, работает в малярном комбинезоне. Источник: khlungcenter / Shutterstock Карта технических отверстий Ауди А3 2004 модельного года. Без такой есть риск упустить отверстие, которое важно обработать антикоррозийным составомСтоит ли пытаться делать антикоррозийную обработку своими руками

Чтобы сделать антикоррозийную обработку лучше, чем в специализированном центре, потребуются оборудование, материалы и соблюдение технологии.

Стоимость материалов. Расход преобразователя ржавчины зависит от степени повреждения кузова коррозией, а антикоррозийных материалов напрямую зависит от размера автомобиля. Ниже приводим примерную смету на материалы, которые потребуются для самостоятельной обработки среднеразмерного автомобиля без рамы. Так как жидкие подкрылки наносятся толстым слоем, то на каждую колесную арку расходуется один баллон 650 мл.

На материалы для антикоррозийной обработки среднеразмерного автомобиля уйдет примерно 3400 Р

| Материал | Назначение | Расход | Цена |

|---|---|---|---|

| Жидкие подкрылки | Защита колесных арок | 2,6 л | 1200 Р |

| Антикоррозийный состав | Обработка днища | 1 л | 1000 Р |

| Аэрозольный мовиль | Обработка скрытых областей | 2 л | 600 Р |

| Преобразователь ржавчины | Подготовка поверхности | 1 л | 400 Р |

| Ацетон или уайт-спирит | Обезжиривание поверхности | 1 л | 200 Р |

Ацетон или уайт-спирит

Назначение

Обезжиривание поверхности

Преобразователь ржавчины

Назначение

Подготовка поверхности

Аэрозольный мовиль

Назначение

Обработка скрытых областей

Жидкиеvподкрылки

Назначение

Защита колесных арок

Антикоррозийный состав

Назначение

Обработка днища

Наличие инструментов. От инструментов зависит качество самостоятельной обработки. Необходимое оборудование — это аппарат для бесконтактной мойки с высоким давлением и компрессор. Для компрессора еще потребуются пескоструйный пневмопистолет и пистолет для распыления состава и обработки внутренних поверхностей.

От инструментов зависит качество самостоятельной обработки. Необходимое оборудование — это аппарат для бесконтактной мойки с высоким давлением и компрессор. Для компрессора еще потребуются пескоструйный пневмопистолет и пистолет для распыления состава и обработки внутренних поверхностей.

Как быть, если нет компрессора и пескоструйного пневмопистолета

Вместо обработки струей песка поверхность чистят корщеткой, а состав наносят малярной кистью. Времени на такую обработку уходит много, а пользы от нее мало: даже если поверхность удалось хорошо просушить, обезжирить и нанести состав кистью, распылить состав внутрь элементов через отверстия все равно не получится.

Время на работу. Для полной самостоятельной обработки автомобиля антикором стоит выделить двое суток. В первый день подготавливают автомобиль: демонтируют детали и заглушки, отмывают грязь, механически очищают ржавчину, сушат. Во второй день приступают к нанесению составов на подготовленные поверхности. Антикор наносят в два-три слоя, время высыхания каждого слоя зависит от состава и длится от получаса до двух часов. После этого не рекомендуется пользоваться автомобилем еще сутки.

Антикор наносят в два-три слоя, время высыхания каждого слоя зависит от состава и длится от получаса до двух часов. После этого не рекомендуется пользоваться автомобилем еще сутки.

Какие ошибки можно допустить. Антикоррозийная обработка машины это грязный процесс. Одежда, поверхности автомобиля и помещение будут испачканы защитным составом. После высыхания оттереть пятна можно только с использованием химии.

Если залить внутренние части дверей слишком большим слоем густого антикора, то закупорятся дренажные отверстия. Летом, в сильную жару, пушечное сало становится жидким и вытекает из этих отверстий на одежду и обувь.

Антикоры неприятно пахнут, поэтому помещение при обработке должно проветриваться. Если обработать скрытые поверхности, например полости дверей, сильно пахнущим веществом, то неприятный запах останется в салоне надолго.

Если механически не очистить металл от грязи и слоевой ржавчины, не обезжирить его, то антикор не будет держаться на поверхности. Так же недолговечен слишком толстый слой антикора. Кроме того, не обработанный преобразователем ржавчины или грунтом ржавый и влажный металл под слоем антикора без ингибиторов коррозии начнет корродировать еще быстрее за счет парникового эффекта.

Так же недолговечен слишком толстый слой антикора. Кроме того, не обработанный преобразователем ржавчины или грунтом ржавый и влажный металл под слоем антикора без ингибиторов коррозии начнет корродировать еще быстрее за счет парникового эффекта.

Запомнить

- Для защиты автомобиля от коррозии кузов оцинковывают, красят и наносят антикоррозийные составы.

- Причины преждевременной коррозии: сколы и царапины на кузове, соль и реагенты на дорогах, пескоструй и некачественная мойка.

- Качество оцинковки кузова автопроизводителем отличается у разных марок и моделей автомобилей. Некоторые модели сильнее подвержены коррозии.

- Чаще всего антикоррозийную обработку делают для автомобилей от трех лет и старше. Многое зависит от марки автомобиля, а значит, от качества металла и защиты от коррозии, которую предусмотрел производитель.

- Наиболее подверженные коррозии части кузова: сварные швы, арки колес, капот, багажник, нижняя часть дверей и соединения между элементами.

- По возможности следует делать антикоррозийную обработку в специализированном центре. При самостоятельной обработке кроме оборудования потребуется больше времени, сил, и результат, скорее всего, будет существенно хуже.

Антикоррозийная обработка кузова автомобиля. Зачем это такое и зачем её делать?

Основной враг кузова автомобиля — коррозия металла. Бороться с ней можно и нужно. Из данной статьи вы узнаете, почему и когда надо делать антикоррозийную обработку автомобиля. А для тех автолюбителей, кто собирается делать «антикорозийку» своими руками, расскажем про материалы и основные этапы антикоррозийной обработки машины.

Почему надо делать антикоррозийную обработку?

Сборка машины начинается на автозаводах. Кузова грунтуют и красят, на днище, как правило, наносят мастику (пластизольное покрытие), а в скрытые полости — защитные составы. Некоторые кузовные детали оцинковывают. В зависимости от объема работ, применяемых материалов и технологии изготовители иногда устанавливают гарантийный срок до появления сквозных повреждений кузова.

Чтобы дольше сохранить его первоначальные внешний вид и механическую прочность, надо периодически делать дополнительную антикоррозийную обработку.

Полный комплекс антикоррозийной обработки обеспечивает защиту: скрытых полостей, сварных швов “загибочных” соединений; днища и арок колес; лакокрасочного покрытия. Для предохранения наружных поверхностей машины от воздействия воды, песка и гравия, кроме применения химических препаратов, устанавливают подкрылки (локеры) и брызговики (фартуки). Их делают из морозостойких эластичных материалов, хорошо сохраняющих форму.

Когда делать?

Новые иномарки после покупки редко нуждаются в дополнительной антикоррозийной защите, но российский опыт эксплуатации выявляет их слабые места. Новые отечественные машины лучше защищать полностью и немедленно, даже если не предполагается эксплуатировать их сразу.

Заводские противошумные пластизоли, покрывающие днище и колесные арки лишь предохраняют металл от механических воздействий. Кроме того, состав наносят до окраски, предварительно прикрыв многочисленные резьбовые отверстия и шпильки технологическими наклейками. При сборке автомобиля их снимают, попутно оголяя участки днища. В этом случае после покупки автомобилей полезно обратиться в антикор-центр и проверить полноту нанесения и состояние покрытия.

Кроме того, состав наносят до окраски, предварительно прикрыв многочисленные резьбовые отверстия и шпильки технологическими наклейками. При сборке автомобиля их снимают, попутно оголяя участки днища. В этом случае после покупки автомобилей полезно обратиться в антикор-центр и проверить полноту нанесения и состояние покрытия.

После покупки подержанной машины рекомендуется сразу сделать полную антикоррозионную обработку. После, периодически через год-два проводить полную антикоррозионную обработку.

Периодичность и объем обработки зависят от условий эксплуатации автомобиля, полноты предыдущей антикоррозионной защиты, примененных препаратов и условий гарантии фирмы, выполнявшей работы. В любом случае рекомендуется один раз в год посетить антикор-центр для профилактического осмотра и устранения мелких повреждений защитных покрытий.

Кроме того, весной полезно тщательно вымыть автомобиль, чтобы полностью удалить остатки антигололедных составов. Иначе летом при повышенной температуре и периодическом смачивании процесс коррозии активизируется. Одновременно можно заметить и устранить появившиеся дефекты антикоррозионной защиты.

Иначе летом при повышенной температуре и периодическом смачивании процесс коррозии активизируется. Одновременно можно заметить и устранить появившиеся дефекты антикоррозионной защиты.

При замене или ремонте кузовных деталей после аварии также необходимо восстановить антикоррозийную защиту.

Материалы для антикоррозийной обработки

Все современные препараты совместимы с заводскими покрытиями, а антикоры одной фирмы (марки) — между собой. Но не рекомендуется без крайней необходимости менять марку состава. Определить, чем был защищен автомобиль, не всегда могут даже специалисты антикор-центра. Поэтому с днища часто приходится удалять старое дополнительное покрытие. А из скрытых полостей убрать его практически невозможно.

Материал для антигравийной защиты должен защищать заводское лакокрасочное покрытие от интенсивного абразивного воздействия песка и гравия. Это еще одна ступень обработки. “Антигравий” содержит полимерные составляющие для повышения стойкости.

Материалы для защиты лакокрасочного покрытия проникают в поры краски и дополнительно защищают ее от внешней агрессивной среды.

Основные этапы полной антикоррозийной обработки

- Мойка. Моют автомобиль снизу, на подъемнике, горячей водой под давлением до 60—100 атм.

- Сушка. Автомобиль обдувают 15—30 минут, нагнетая горячий (до 80°С) воздух.

- Осмотр и дефектовка. Состояние днища автомобиля определяют на подъемнике, со снятыми колесами.

- Нанесение препаратов. В антикорцентрах состав в скрытые полости наносят методом воздушного распыления под давлением 6—8 атм. При подаче материал смешивается с воздухом, образуя туман в полости. Толщина высохшей пленки — 40—60 мкм.

- Днище и колесные арки. Метод нанесения, как правило, безвоздушный. Толщина высохшей пленки — 250—300 мкм. Добиваться большей толщины нецелесообразно — состав может отслоиться. После нанесения в скрытые полости и на днище препараты около суток “схватываются”. В этот период лучше воздержаться от эксплуатации автомобиля.

А при вынужденных поездках по снегу, воде, грунтовым и гравийным покрытиям надо двигаться осторожно.

А при вынужденных поездках по снегу, воде, грунтовым и гравийным покрытиям надо двигаться осторожно.

Где делать антикоррозионную обработку?

Из всего вышеизложенного вытекает, что самостоятельная обработка менее эффективна, чем сделанная в антикор центре, где применяются специальное оборудование и отлаженная технология.

Если все-таки решено обрабатывать автомобиль «антикоррозийкой» своими руками, а не в специализированном антикор-центре, то полезно учесть:

- не рекомендуется сокращать объем подготовительных (мойка, сушка) и основных работ, пропуская отдельные этапы;

- польза от “народных” средств (“отработки”, пушечного сала, битума) мала — они не содержат ингибиторов, создают парниковый эффект и могут отслоить пластизольное заводское покрытие.

Понравилась статья? Поделись:

ПРОФЕССИОНАЛЬНАЯ АНТИКОРРОЗИОННАЯ ОБРАБОТКА КУЗОВА

Профессиональный ремонт, профессиональное обслуживание и все профессиональное в целом всегда лучше, чем делать самостоятельно, вне каких-либо специальных условий. Это же правило касается антикоррозионной обработки кузова автомобиля. В автомобиле быстрее всего ржавеют колесные арки и нижние пороги, днище и нижние элементы дверей. Скрытые участки элементов кузова также подвержены ржавчине. Если ржавчины слишком много, проще обратиться в компанию, которая принимает лом за наличные.

Это же правило касается антикоррозионной обработки кузова автомобиля. В автомобиле быстрее всего ржавеют колесные арки и нижние пороги, днище и нижние элементы дверей. Скрытые участки элементов кузова также подвержены ржавчине. Если ржавчины слишком много, проще обратиться в компанию, которая принимает лом за наличные.

Профессиональная антикоррозионная обработка кузова — самый эффективный способ остановить развитие ржавчины. И даже если коррозия, постепенно разрушающая металл автомобиля, уже началась, ее можно остановить. Но гаражные мероприятия — самолечение автомобиля в целях экономии — не оборачиваются успехом, который ждет вас после профессионально проведенных мероприятий.

Поймите наконец — дело не в том, какую часть машины можно заменить, а в том, что вы потеряете всю машину.Если только вы не пойдете в профессиональный автосервис за качественной антикоррозийной обработкой. Да, в некоторых случаях замену кузова делают, но в этом мало смысла — проще купить новую машину.

Почему профессиональная антикоррозийная обработка автомобиля лучше, вы поймете сейчас:

В автомастерской рабочие вооружены нужным оборудованием — компрессорами, тепловыми пушками, болгарками, разнообразными форсунками, краскораспылителями и др. другие устройства, позволяющие обрабатывать все труднодоступные места днища и кузова автомобиля.Автомобиль стоит на лифте, а специалисты работают над днищем кузова при правильном освещении и в относительно удобных положениях. После работы машина отправляется в сушильную камеру. Есть ли это оборудование в вашем гараже?

Вы купите в магазине товары для самолечения. Они работают только внешне, и пусть все их хвалят. В таких веществах есть ингибиторы, которые могут лишь временно замедлить процесс коррозии или предотвратить его начало. Между тем автомобилей с полным отсутствием ржавчины практически не существует.В автосервисе есть специальные средства — это битум, воск, парафиновые смеси, жидкий пластик и специальные мастики. Но главное, специалисты знают, какой материал использовать для обработки в конкретном случае поломки автомобиля.

Если еще можно получить спецсредства, где взять опыт и снаряжение? Вы не знаете ТЕХНОЛОГИИ, и она по умолчанию обрекает вас на плохие или нулевые результаты лечения. И мастера работают поэтапно.

Машину моют и сушат, затем осматривают все, что нужно обработать.Затем специалисты удаляют следы коррозии и устраняют дефекты обработанной поверхности — трещины, отслоения краски и т. Д. Обязательно обезжирить поверхность, иначе слой антикоррозионного защитного состава не будет прилипать к металлу. Только после этих процедур рабочие приступают к обработке машины.

Как видите, автовладельцы не в состоянии самостоятельно провести адекватную антикоррозионную обработку. Профессиональные работы стоят довольно дорого, но они того стоят — вы продлеваете жизнь своей машине!

Автомобильные исследования проверяют коррозию панелей кузова и деталей днища

Исследователи инженерного факультета Виндзорского университета (Виндзор, Онтарио, Канада) пришли к выводу, что у необработанных автомобильных транспортных средств их было 6. В 8 раз больше видимой коррозии на панелях кузова и частях днища, чем на автомобилях, защищенных средствами для борьбы с ржавчиной от регионального поставщика средств защиты от ржавчины Krown Rust Control (Шомберг, Онтарио, Канада).

В 8 раз больше видимой коррозии на панелях кузова и частях днища, чем на автомобилях, защищенных средствами для борьбы с ржавчиной от регионального поставщика средств защиты от ржавчины Krown Rust Control (Шомберг, Онтарио, Канада).

Исследователи провели исследование почти 400 автомобилей в канадской провинции в ходе двух отдельных выборочных кампаний. По данным исследовательской группы, детали днища, подвергающиеся большему воздействию грязи, гравия, водяных брызг и дорожных химикатов, необработанные автомобили имели в 3,6 раза больше коррозии, чем те, которые подвергались обработке.

«Результаты статистически значимы при доверительном интервале 95%», — говорит Сьюзан Сойер-Болье, научный сотрудник и научный сотрудник университета. «Вероятность того, что эти результаты могут вводить в заблуждение, близка к нулю».

Рейтинг индекса коррозии

Чтобы измерить степень коррозии транспортных средств для исследования, исследовательская группа университета сфотографировала видимые поверхности 228 обработанных транспортных средств, которые были собраны в ходе двух кампаний по отбору проб. Затем результаты сравнивали с измерениями, проведенными на 141 необработанном транспортном средстве, которые были собраны аналогичным образом. Как обработанные, так и необработанные транспортные средства, которые изучались, различались по марке, модели и возрасту.

Затем результаты сравнивали с измерениями, проведенными на 141 необработанном транспортном средстве, которые были собраны аналогичным образом. Как обработанные, так и необработанные транспортные средства, которые изучались, различались по марке, модели и возрасту.

Все снимки были сделаны цифровой камерой, оснащенной светоизлучающим диодом (LED), установленным на камере, а затем вручную проанализированы двумя аспирантами с использованием пакета программного обеспечения для анализа цифровых изображений, известного как Анализ цифровых изображений (ADI). Вооружившись этими изображениями, ученые измерили количество видимой ржавчины с помощью программного обеспечения, чтобы определить, какой процент площади поверхности в квадратных сантиметрах был корродирован.Затем они записали это число для определения индекса коррозии (CI) каждого автомобиля.

Коррозия на панелях кузова была идентифицирована, измерена и классифицирована по трем различным категориям серьезности коррозии: образование пузырей, поверхностная ржавчина и перфорация.

По мнению исследователей, образование пузырей считается самой легкой формой коррозии, потому что краска все еще присутствует и обеспечивает некоторую защиту, хотя коррозия уже началась под окрашенной поверхностью. Поверхностная ржавчина более серьезна, потому что защитные покрытия по существу разрушились, и теперь металл подвергается коррозии.Перфорация является наиболее серьезной, потому что на этом этапе металл потерял часть своей целостности, и перфорированная область больше не обеспечивает никакой защиты. Затем каждая категория принимает различный весовой коэффициент в уравнении CI.

Коррозия на деталях днища была классифицирована как поверхностная ржавчина, потому что части днища не имели окрашенных поверхностей и, таким образом, не были подвержены образованию пузырей. В этих частях также не было обнаружено следов перфорации.

Исследователи отметили, что суммирование и интерпретация всех данных вручную с использованием программного обеспечения ADI занимало очень много времени, с диапазоном примерно от 5 до 60 минут, необходимых для измерения областей коррозии на каждом снимке, в зависимости от серьезности присутствующей коррозии.

В результате дальнейшая работа этого исследовательского сотрудничества направлена на дальнейшую количественную оценку степени коррозии, а также на разработку методологии цифрового изображения и анализа для автоматизации процесса анализа цифрового изображения. Это, по их словам, устранит любые результаты, потенциально искаженные из-за «человеческого фактора», а также упростит процессы и позволит исследователям интерпретировать и статистически анализировать больше данных за более короткий период времени.

Верхушка айсберга

Сойер-Болье считает, что исследование 1 ее группы выявило лишь верхушку айсберга, когда речь идет об уровнях коррозии автомобилей, поскольку они исследовали в среднем только около 35% видимых поверхностей транспортных средств, которые они изучали.Этой цифры было достаточно, чтобы установить достоверное статистическое сравнение обработанных и необработанных транспортных средств.

Однако, по словам исследователей, многие части автомобиля, к которым труднее добраться, не были исследованы. Таким образом, они предупреждают о возможности того, что некоторые из необработанных транспортных средств корродированы даже сильнее, чем они могли измерить.

Результаты исследования также подтвердили, что последствия отказа от средств борьбы с ржавчиной становятся еще более заметными по мере того, как автомобиль стареет.Исследователи не наблюдали значительной статистической разницы в видимых корродированных областях на транспортных средствах в возрасте до шести лет, но в возрасте от семи до 15 лет количество ржавчины на необработанных и обработанных автомобилях значительно увеличивалось.

«Учитывая, что средний возраст автомобиля в Северной Америке составляет 11 лет, средства для борьбы с ржавчиной могут улучшить и расширить опыт и полезность, которые вы получаете от своего автомобиля», — говорит Крейг Шаттлворт, директор по маркетингу компании Krown.«Что еще более важно, так это рано начинать обработку, потому что вы не хотите давать ржавчине фору. Могут пройти годы, прежде чем коррозия станет видимой, но к тому времени будет уже слишком поздно ».

Компания, которая работает более чем в 250 точках в Канаде, США и Европе, разрабатывает ингибиторы ржавчины, смазочные материалы и пенетранты для различных конечных применений.

Другие виды лечения

Шаттлворт также отмечает, что отсутствие ржавчины в автомобиле делает его безопаснее в эксплуатации, особенно за счет защиты нижней части автомобиля, которую редко можно увидеть.

«Коррозия днища вашего автомобиля может не иметь косметического значения, но может представлять угрозу безопасности», — говорит он. «В частности, рама автомобиля, которая в случае повреждения из-за коррозии может вызвать опасный для жизни отказ в случае автомобильной аварии».

Стив Флетчер, управляющий директор торговой ассоциации по переработке автомобилей The Automotive Recyclers of Canada (ARC), говорит, что защита от коррозии, обеспечиваемая с помощью этих обработок для контроля ржавчины, также имеет экологические преимущества, которые часто упускаются из виду.

«Защита от коррозии не только дольше сохраняет внешний вид вашего автомобиля, но и сохраняет его в хорошем состоянии на дороге еще много лет», — говорит Флетчер. «Это не только хорошо для потребителя, если он хранит деньги в кармане, но и для окружающей среды, так как предотвращает утилизацию автомобилей до того, как это потребуется».

Ответственных переработчиков автомобилей, включая членов ARC, учат методично обрабатывать каждое транспортное средство, чтобы максимально увеличить количество материала, которое можно утилизировать, и минимизировать их воздействие на окружающую среду.К сожалению, говорит Флетчер, слишком многие операции по утилизации автомобилей просто ломают автомобили, чтобы продавать их на металлолом, а оставшиеся компоненты отправляют на свалки.

Источник: Krown Rust Control, www.krown.com .

Номер ссылки

1 «Университетские исследования демонстрируют преимущества средств борьбы с ржавчиной Krown», выпуски новостей Cision, 16 августа 2018 г., https://www.newswire.ca/news-releases/university-research-demonstrates-the-benefits-of- krown-rust-control-treatment-691009851.html (20 ноября 2018 г.).

Ржавчина никогда не спит: вот как вы можете защитить свой автомобиль

Breadcrumb Trail Links

- Новые автомобили

- Техническое обслуживание

Помимо антикоррозийной защиты, есть и другие способы защиты вашего автомобиля от коррозии

Автор статьи:

Брайан ТернерДата публикации:

29 апреля 2015 г. • 13 ноября 2020 г. • 4 минуты чтения • Присоединяйтесь к разговору, который Руст пировал на этом старом VW Beetle.Содержание статьи

Независимо от того, какой тип защиты автомобиля от ржавчины вы предпочитаете (электронное, одноразовое распыление, заводское покрытие или ежегодная обработка), даже у лучших компаний существуют большие пробелы в гарантийном покрытии. Перво-наперво; Если вы управляете транспортным средством на канадских дорогах 12 месяцев в году, антикоррозийной защиты действительно не существует. Лучшее, на что мы можем надеяться, — это замедлить опустошение наших повседневных водителей матерью-природой, чтобы выплаты по кредиту закончились раньше, чем листовой металл.Мы действительно не можем полностью остановить ржавчину.

Объявление

Это объявление еще не загружено, но ваша статья продолжается ниже.

Содержание статьи

Все поставщики антикоррозийной защиты предлагают примерно одинаковую гарантию; они отремонтируют или заменит внешние панели из листового металла, если они проржавели изнутри / снаружи и были соблюдены все другие гарантийные условия (ежегодные проверки, повторное нанесение и т. д.). Но как насчет остальной стали и железа на автомобиле? Чугунные и стальные компоненты подвески и рулевого управления, топливопроводы и трубопроводы тормозной жидкости, выхлопные системы, топливные баки и ремни могут быть затронуты ржавчиной и могут потребовать крупных счетов за ремонт.Что мы можем сделать, чтобы продлить срок службы этих компонентов?

Как часто нужно менять масло в автомобиле?

1. Осторожно припаркуйтесь. Парковка вашего автомобиля на траве, грязи, снеге или плохо дренированных поверхностях — это всего лишь сигнал о появлении ржавчины и постоянном оседании в вашем автомобиле. Поскольку наши автомобили проводят большую часть времени простоя в нашем месте жительства, решение проблемы парковки дома может иметь большое значение для сдерживания ржавчины. Если вы считаете, что вложение в модернизацию проезжей части обходится слишком дорого, спросите в своем обычном ремонтном мастерском некоторую смету затрат на замену тормозных роторов, выхлопных систем, рычагов подвески, топливного бака и т.п., и вы быстро найдете финансовое обоснование.Не расслабляйтесь, если ваша парковочная полоса заасфальтирована. Старые потрескавшиеся асфальтовые покрытия могут обеспечить ходовой частью вашей колесницы столько же влаги, сколько и грязное поле весной. Может помочь даже нанесение слоя асфальтового герметика.

Объявление

Это объявление еще не загружено, но ваша статья продолжается ниже.

Содержание артикула

Хотите избежать преждевременной ржавчины на днище вашей езды? Избегайте парковки на траве.2. Содержите его в чистоте. Большинству из нас нравится содержать в чистоте окраску и салон наших автомобилей, но как насчет низа живота? Если вы едете по гравийным или грунтовым дорогам или время от времени путешествуете по бездорожью, грязь и мусор, которые могут скапливаться под вашим автомобилем, будут действовать как ловушка для влаги, увеличивая скорость, с которой ваши колеса направляются на свалку. Время от времени проверяйте горизонтальные поверхности под легковым / грузовым автомобилем, такие как рычаги управления, опорные пластины, оси и т. Д., И при необходимости выполняйте небольшую чистку от грязи и пуха.Если у вас нет мойки высокого давления, подойдет садовый шланг и жесткая щетка. Возможно, вам придется поднять автомобиль домкратом, чтобы увеличить клиренс, поэтому убедитесь, что вы приняли необходимые меры предосторожности, установив подходящие опоры домкрата и противооткатные упоры для колес, и пусть рядом будет наблюдатель.

Объявление

Это объявление еще не загружено, но ваша статья продолжается ниже.

Содержание товара

3. Держите его заполненным. Одним из самых дорогих ремонтов, с которыми может столкнуться водитель из-за ржавчины, является замена модуля топливного насоса (электрического топливного насоса и блока датчика уровня, расположенного в баке).Хотя внутренние части этой детали (цена которой может варьироваться от 300 до 1500 долларов плюс рабочая сила) хорошо защищены, ее металлическая верхняя пластина и выходные линии очень уязвимы и подвержены коррозии. Топливные баки и их части могут подвергаться воздействию двух источников влаги, что приводит к образованию ржавчины. Первый — внешний, а второй — внутренняя конденсация, вызванная разницей между температурой жидкого топлива и наружного воздуха во влажной среде. Заполнение топливного бака во время влажного сезона может помочь уменьшить эффект конденсации.Он также обеспечивает лучшее сцепление с дорогой на снегу и на обледенелой поверхности.

Объявление

Это объявление еще не загружено, но ваша статья продолжается ниже.

Содержание артикула

Как правильно хранить классику для зимней спячки

4. Продуть. На грузовиках и внедорожниках с большими топливными баками грязь, пыль и дорожная сажа, которые могут скапливаться на верхней части бака, могут привести к преждевременной коррозии модуля топливного насоса.Работа, связанная с периодическим опусканием резервуара для осмотра и очистки его верха, может быть дорогостоящей, и ее трудно оправдать как средство продления срока службы насосного модуля. Безопасный самодельный метод включает распыление сжатого воздуха на верхнюю часть резервуара, когда он установлен на своем месте, чтобы удалить любой мусор или мусор. Надевайте защитные очки и осторожно нажимайте на спусковой крючок воздушной форсунки, так как маленькие камни могут пораниться при движении сжатым воздухом.

5. Распылите. Хотя ни одна компания, занимающаяся антикоррозийной защитой, не гарантирует защиты компонентов ходовой части от ржавчины, это не причина не обрабатывать более уязвимые детали из железа и стали.Вы можете купить аэрозольные баллончики с ингибиторами ржавчины в большинстве магазинов автозапчастей или попросить профессионалов позаботиться об этом за вас. Если вы делаете это самостоятельно, избегайте попадания брызг на тормозные диски, барабаны, накладки или суппорты. Держите его подальше от горячих поверхностей, таких как каталитические нейтрализаторы и детали выхлопной системы, а также вдали от электрической проводки и разъемов. Не переусердствуйте. Лучше проводить ежегодные подкраски, чем пытаться намылить достаточно защиты для следующего десятилетия.

Поделитесь этой статьей в своей социальной сети

Зарегистрируйтесь, чтобы получать Driving.Информационный бюллетень Монитора слепых зон CA по средам и субботам

Нажимая кнопку подписки, вы соглашаетесь на получение вышеуказанного информационного бюллетеня от Postmedia Network Inc. Postmedia Network Inc. | 365 Bloor Street East, Торонто, Онтарио, M4W 3L4 | 416-383-2300Спасибо за регистрацию!

Приветственное письмо уже готово. Если вы его не видите, проверьте папку нежелательной почты.

Следующий выпуск «Монитора слепых зон» Driving.ca скоро будет в вашем почтовом ящике.

Мы столкнулись с проблемой при регистрации. Пожалуйста, попробуйте еще раз

Комментарии

Postmedia стремится поддерживать живой, но гражданский форум для обсуждения и поощрять всех читателей делиться своим мнением о наших статьях. На модерацию комментариев может потребоваться до часа, прежде чем они появятся на сайте. Мы просим вас, чтобы ваши комментарии были актуальными и уважительными. Мы включили уведомления по электронной почте — теперь вы будете получать электронное письмо, если получите ответ на свой комментарий, есть обновление в цепочке комментариев, на которую вы подписаны, или если пользователь, на которого вы подписаны, следит за комментариями.Посетите наши Принципы сообщества для получения дополнительной информации и подробностей о том, как изменить настройки электронной почты.

Предотвращение коррозии легких материалов для автомобильной промышленности

В настоящее время большинство производителей автомобилей сокращают массу конструкции транспортного средства, используя несколько современных материалов (помимо традиционной / традиционной низкоуглеродистой стали), включая современные высокопрочные стали, сверхвысокопрочные стали , алюминиевые (Al) сплавы, магниевые (Mg) сплавы и композиты.Выбор материалов зависит от того, где лучше всего оптимизировать каждый материал с точки зрения производительности и стоимости. Традиционно автомобили в основном состояли из чугуна и стали. Использование алюминия в автомобильном секторе увеличилось в последние десятилетия, большинство производителей оригинального оборудования обычно начинают с использования алюминиевых кожухов, одной из причин которых является сравнительно отличная коррозионная стойкость. Однако в связи с постоянным поиском еще более легких материалов, которые могут не обеспечивать столь же хорошую коррозионную стойкость, требуется более глубокое понимание коррозионного поведения новых автомобильных материалов.

Решения для защиты от коррозии и защиты для Mg

Магний — самый легкий конструкционный металл для конструкционных применений, который долгое время использовался в транспортных средствах (типичное применение — балка приборной панели и рулевое колесо). Однако рост использования магния в автомобильном секторе был не таким значительным, как многие ожидали за последние два десятилетия. Фактически, поскольку приборная панель из Mg, отлитая под давлением под давлением, постепенно заменялась, среднее использование сплавов Mg в автомобиле снизилось с 2008 года. 1,2,3 Одна из основных проблем — низкая коррозионная стойкость Mg и Mg сплавов. 4

Низкая коррозионная стойкость сплавов Mg является внутренней, поскольку Mg имеет самый низкий (наименее благородный) электрохимический потенциал среди всех металлов, используемых в автомобильных конструкциях. 5,6,7,8,9 По сравнению с Al, который также является химически активным металлом, Mg имеет пористый и незащищающий поверхностный оксидный слой, который не обеспечивает пассивацию от коррозии, в отличие от пассивации, наблюдаемой в сплавах Al.Текущие усилия направлены на использование различных легирующих элементов с целью получения большего количества «нержавеющего магния». 10,11 Однако не было достигнуто значительного прогресса в доступности коррозионно-стойких промышленных сплавов Mg, с AZ91D (номинально Mg-9Al-1Zn (-0,4Mn), мас.%) И AM60 (номинально Mg-6Al- 1Mn, мас.%) По-прежнему остаются наиболее популярными сплавами Mg для автомобильной промышленности.

Использование барьерного покрытия — одно из решений для предотвращения коррозии сплава Mg; однако, несмотря на эффективность таких покрытий, они также могут создавать неблагоприятные соотношения площадей анода / катода в местах дефектов покрытия.Кроме того, предыдущий опыт показал, что большинство современных покрытий на органической или эпоксидной основе не могут постоянно или полностью предотвращать проникновение водного электролита в нижележащую Mg-подложку. Как только водный электролит достигает любой Mg-подложки, реакция коррозии может начаться и продолжиться (без потребности в кислороде) и привести к образованию водорода. Образование водорода приведет к образованию пузырей под покрытием и, в конечном итоге, нарушит систему защиты от коррозии.В результате покрытия на органической или эпоксидной основе нельзя наносить непосредственно на Mg-основу. 12 Несомненно, в течение срока службы транспортного средства ожидается некоторое неправильное обращение (преднамеренное или случайное) или повреждение во время использования, особенно для наружных применений, поэтому должен быть некоторый допуск на глубокие царапины или легкие повреждения — по мере необходимости. Для сравнения, коррозионная стойкость Al превосходит коррозионную стойкость как стали, так и Mg. В случае стали возможны защитные покрытия, которые являются жертвенными, и существует множество автомобильных сталей, которые принимают современные формы классических покрытий Zn.Однако из-за реакционной способности Mg и его положения в гальваническом ряду остается сложной задачей (и коммерчески еще не реализованной) разработка временного покрытия для подложек из Mg. Однако стоит отметить, что попытки лабораторного масштаба были предприняты на сегодняшний день 13,14,15 , и требуются дальнейшие работы.

Реакционная способность и вышеупомянутый низкий электрохимический потенциал Mg также делает сплавы Mg очень восприимчивыми к гальванической коррозии, 16 при контакте практически со всеми другими автомобильными сплавами.Эта подверженность гальванической коррозии является ключевым фактором, значительно ограничивающим применение магния в автомобильной промышленности. Что также усложняет использование сплавов Mg в автомобильной промышленности на сегодняшний день, так это то, что во многих случаях конструкция компонента Mg обычно переносится из предшествующих конструкций из стали или алюминия, где не существует проблем гальванического взаимодействия. На самом деле инженер по коррозии обычно не участвует в начальных этапах проектирования, которые обычно больше сосредоточены на оптимизации анализа методом конечных элементов для требований конструкции, а затем на моделировании потока для процесса литья.Однако такие конструкции впоследствии могут быть сочтены несоответствующими из-за того, что они не прошли испытания на коррозию на более поздних этапах валидации компонентов; требуют значительных затрат времени и средств на изменение конструкции и инструментов. В некоторых случаях такая задержка неприемлема для запуска продукта, что может привести к возврату к исходной конструкции из стали или алюминия. Хотя электрическая изоляция может эффективно уменьшить гальваническую коррозию, 17,18 этот инженерный метод, однако, часто требует дополнительных затрат и веса, что делает решение Mg менее конкурентоспособным.

Для решения вышеуказанных практических вопросов необходимо учитывать следующие прикладные области:

Для текущих инженерных приложений необходимо систематическое исследование совместимости Mg и его сплавов с другими техническими материалами. Разработка передовых методов или руководств по проектированию Mg-компонентов для уменьшения гальванической коррозии (которые могут применяться проектировщиками транспортных средств).

В краткосрочной перспективе большое значение имеет разработка надежной, самовосстанавливающейся, доступной и экологически чистой системы покрытия для магниевых сплавов.Такая система покрытия должна обладать устойчивостью к царапинам и соответствовать существующим отраслевым требованиям, таким как стандарты GMW / SAE / ISO. Чтобы такое покрытие было конкурентоспособным, идеальная целевая цена должна быть ниже 1 долл. / М 2 .