какая должна быть, как проверить, как поднять плотность

Какая плотность электролита должна быть в аккумуляторе

Добраться до электролита, измерить плотность и отрегулировать показатель можно только в обслуживаемых аккумуляторах. Они изготавливаются по технологии WET или иначе мокрых банок. Представляют собой пластиковый корпус, поделенный на 6 отсеков (банок). В отсеках находятся пакеты пластин, залитые электролитом. Каждая банка это отдельный маленький аккумулятор напряжением 2,1 вольт, соединённые последовательно. Поэтому на крайних контактах в сумме получается 12,5 – 12,6 В. Сверху отсеки закрыты крышкой с пробками. Через эти пробки можно контролировать состояние электролита. Внешне всё выглядит как пластиковая коробка с ручкой, пробками и двумя контактами плюс и минус.

Залитые свинцово – кислотные батареи до сих пор остаются самыми распространёнными АКБ (аккумуляторными батареями). Их используют в легковых и гольф автомобилях, газонокосилках и другой садовой технике, грузовиках и на водном транспорте.

Показатель плотности измеряют в весе одного кубического сантиметра раствора. В продаже имеется электролит для заливки плотностью — 1,28 г/см3 и так называемый, корректирующий — 1,33. Для изготовления электролита плотностью 1,28 при температуре 25 °С смешивают 0,285 мл кислоты с 0,781 лм дистиллированной воды.

Оптимальная плотность очень важна для стабильной и долговечной работы аккумулятора. Она зависит от уровня заряда и температуры окружающей среды при измерении. Достоверные данные можно получить только на полностью заряженной батарее с температурой электролита 25 °С.

Немаловажным фактором являются условия эксплуатации. Для жаркого и холодного климата используют батареи с различной плотностью. В условия Крайнего Севера при сильных морозах она должна быть 1,3 и снижаться до 1,23 в жарком климате при высокой температуре.

Как проверить плотность электролита аккумулятора

Обслуживаемые АКБ требуют повышенного внимания. Они склонны к выкипанию и разбрызгиванию электролита. Плотность в банках может разнонаправленно меняться. Поэтому замеры необходимо проводить через каждые 15 – 20 тыс. км пробега или весной и осенью.

Для измерения необходим ареометр, очки, резиновые или силиконовые перчатки и старая одежда. Электролит очень агрессивен. В зависимости от чувствительности, при попадании на кожу его можно не почувствовать. А вот глаза и слизистые оболочки нужно беречь. Попадание на одежду на первый взгляд незаметно. Но даже небольшие капли проявят себя. После стирки обнаружатся большие и маленькие дырки на любимых джинсах, рубашке или куртке.

Ареометр – единственный прибор для измерения плотности электролита. Состоит из стеклянной колбы с помещенным внутрь денсиметром. Сверху находится резиновая груша. Денсиметр, это запаянная стеклянная трубка с металлическими шариками в нижней части и утончённым верхом. В утонченной части расположена шкала.

Для измерения нужно открутить пробки. Нажать на грушу и поместить в заливное отверстие кончик ареометра. Отпустить грушу и набрать электролит до всплывания денсиметра. Он не должен касаться донышка и стенок колбы. Ареометр нужно держать в вертикальном положении. Денсиметр будет плавать, на плотность укажет шкала на уровне электролита. Предварительный замер укажет на состояние аккумулятора. Обычно крайние банки разряжены сильнее и плотность в них меньше средних. После замера надо проверить уровень электролита, если необходимо долить дистиллированную воду.

Состояние батареи можно оценить только полностью зарядив её. Заряжаем АКБ и даём отдохнуть пару часов. Зарядка сопровождается кипением и повышением температуры электролита. Для достоверного замера газы должны выйти, температура упасть. После остывания можно проводить измерение. В зависимости от этих результатов можно сделать выводы о состоянии АКБ.

Для достоверного замера газы должны выйти, температура упасть. После остывания можно проводить измерение. В зависимости от этих результатов можно сделать выводы о состоянии АКБ.

Таблица плотности электролита в аккумуляторе

Состояние можно оценить сопоставив плотность и напряжение аккумулятора, это делают руководствуясь данными таблицы:

Плотность электролита, г/см3 | Напряжение без нагрузки, В | Напряжение под нагрузкой 100 А, В | Уровень заряда, % |

1,11 | 11,7 | 8,4 | 0 |

1,12 | 11,75 | 8,5 | 6 |

1,13 | 11,8 | 8,6 | 12 |

1,14 | 11,85 | 8,8 | 19 |

1,15 | 11,9 | 9 | 25 |

1,16 | 12 | 9,2 | 31 |

1,17 | 12 | 9,3 | 37 |

1,18 | 12,1 | 9,4 | 44 |

1,19 | 12,2 | 9,6 | 50 |

1,2 | 12,25 | 9,7 | 56 |

1,21 | 12,3 | 9,9 | 62 |

1,22 | 12,35 | 10 | 69 |

1,23 | 12,4 | 10,2 | 75 |

1,24 | 12,47 | 10,3 | 81 |

1,25 | 12,5 | 10,5 | 87 |

1,26 | 12,6 | 10,6 | 94 |

1,27 | Не менее 12,66 | 10,8 | 100 |

Не всегда возможно создать идеальные условия для зарядки и измерения плотности электролита. В большинстве случаев применяют поправки. Для этого пользуются таблицей приведения полученных измерений.

В большинстве случаев применяют поправки. Для этого пользуются таблицей приведения полученных измерений.

Температура электролита от и до, °С | Температурная поправка, г/см |

+ 47 + 50 | + 0,02 |

+ 33 + 46 | + 0,01 |

+ 18 + 32 | 0 |

+ 4 + 17 | — 0,01 |

+ 3 – 10 | — 0,02 |

– 11 – 25 | — 0,03 |

– 26 – 39 | -0,04 |

– 40 – 50 | -0,05 |

На что влияет плотность электролита в аккумуляторе

Отрицательно влияют на аккумулятор колебания плотности в обе стороны.

При повышенной бурный химический процесс ведет к выкипанию воды и разрушению пластин. Необходимо постоянно доливать дистиллированную воду. Срок эксплуатации АКБ резко снижается.

Срок эксплуатации АКБ резко снижается.

Низкая затрудняет пуск двигателя, а при отрицательной температуре электролит может попросту замерзнуть. В теплый период года затруднения можно не заметить, но зимой стартер не сможет прокрутить двигатель. Электролит плотностью 1,11 замерзает при температуре всег лишь — 10 °С. Аккумулятор с пониженной плотностью полностью не заряжается, что провоцирует сульфатацию пластин.

Соблюсти баланс помогает утвердившаяся практика использования электролита различной плотности в зависимости от климата:

- Очень холодный и в условиях Крайнего Севера 1,3

- Умеренный климат — большая часть РФ от 1,26 до 1,27

- Южные районы страны от 1,23 до 1,25

- Минимально возможное значение 1,23 г/см3

Как следствие, ненормированная плотность приводит к преждевременной сдаче аккумулятора в утиль.

Как поднять плотность электролита

Первое, что необходимо сделать — попробовать поднять плотность полностью зарядив аккумулятор. Открыть пробки, при необходимости долить дистиллированной воды и подключить зарядное устройство. Полная зарядка может привести к следующим результатам:

Открыть пробки, при необходимости долить дистиллированной воды и подключить зарядное устройство. Полная зарядка может привести к следующим результатам:

- Плотность во всех банках одинакова.

- Во всех ниже нормы.

- Различается более на 0,1 г/см3 и более.

В первом случае каких либо действий не требуется.

Во втором случае потребуется специфическая зарядка. На поверхности свинцовых пластин уже хорошо потрудившихся аккумуляторов откладывается сульфат свинца. В таком состоянии батарею невозможно зарядить полностью. Её необходимо разрядить и провести зарядку импульсным устройством автоматически переключив его на Десульфатацию.

Обычным устройством это сделать труднее и процесс длится дольше. Для этого на 2 часа установить ток зарядки в 1/10 от ёмкости АКБ. Например для аккумулятора 65 Ач, ток зарядки выставить 6,5 А. После этого снизить ток до 2 А и заряжать 8 – 12 часов. Дать отстояться батарее до комнатной температуры измерить плотность.

Десульфатация обычно проводится в два – три цикла. Отрицательный результат говорит о том, что с АКБ придётся расстаться. Можно ещё попробовать полностью слить электролит, промыть дистиллированной водой и залить новый. Но этого обычно хватает ненадолго.

В третьем случае, когда плотность в банках разница более чем на 0,1 надо попробовать провести десульфатацию. Не помогло – откорректировать. Для этого приобрести корректирующий электролит плотностью 1,33 – 1,4 и дистиллированную воду. В банках с ненормальной плотностью откачать по 20 мл электролита. Для повышения добавить корректирующий, для снижения дистиллят. Зарядить 30 минут, дать отстояться ещё полчаса и замерить. Скорее всего к успеху приведут несколько корректировок.

Усилия ни к чему не приведут, а аккумулятор окажется непригоден при буром цвете электролита. В этом случае можно не предпринимать никаких действий.

Не сильно изношенным аккумуляторам десульфатация и корректировка значительно продлевает жизнь. Если усилия не увенчались успехом, то с батарей нужно расстаться немедленно и без сожаления. Иначе непредвиденный отказ станет неприятным сюрпризом.

Срок службы АКБ при условии соблюдения элементарных правил до пяти лет. В автомобиле нужно контролировать напряжение, не допускать чрезмерного и нулевого заряда батареи. Периодически заряжать и следить за плотностью электролита. При таком отношении аккумулятор служит долго и безотказно.

Оптимальная плотность электролита! | Статьи компании ООО «KRONVUZ» г Москва

Мы часто сталкиваемся с вопросом об эксплуатации автомобильных аккумуляторов, число автовладельцев возрастает, и, конечно, весь круг автолюбителей знает, что аккумулятор не работает без электролита. Плотность данного вещества зависит от многих факторов, но принято считать, что оптимальная плотность электролита составляет 1,26 г/см3.

По плотности электролита можно установить, в каком состоянии находится батарея. В том случае, когда АКБ плохо держит заряд, нужно проверить концентрацию жидкости внутри нее. Когда батарея находится в рабочем состоянии, вода постепенно испаряется, что способствует большей концентрации электролита, а это оказывает отрицательное влияние на состояние аккумуляторной батареи.

В том случае, когда АКБ плохо держит заряд, нужно проверить концентрацию жидкости внутри нее. Когда батарея находится в рабочем состоянии, вода постепенно испаряется, что способствует большей концентрации электролита, а это оказывает отрицательное влияние на состояние аккумуляторной батареи.

Отрицательно влияет на АКБ как повышенная, так и пониженная плотность электролита. Излишняя плотность активирует химические процессы, протекающие в батарее постоянно. Из этого следует быстрое разрушение пластин и снижение срока службы аккумулятора.

Единой рекомендации оптимальной плотности электролита не существует, потому что его плотность зависит от критических значений температуры в определенных регионах, для каждого из которых есть свое собственное значение.

- В условиях Крайнего Севера плотность электролита должна составлять не менее 1,29 г/см3;

- Для большей части территории РФ приемлем показатель 1,26– 1,27 г/см3;

- В теплых районах нормальная плотность составляет 1,23–1,25 г/см3;

- Минимальным значением является показатель 1,23 г/см3.

Опираясь на эту статистику, можно расценивать показатель 1,26 г/см3 как оптимальный. При заливке электролита готовить раствор рекомендуется, опираясь на минимальный показатель данных диапазонов, а для щелочного аккумулятора плотность содержимого должна составлять около 1,2 г/см3.

Прибор для измерения плотности электролита называется денсиметр. Выполнить проверку плотности можно и с помощью вольтметра.

К каждой АКБ прилагается инструкция по эксплуатации, в которой описаны материалы АКБ, технология изготовления АКБ, а также, к какой категории относится данная АКБ.

Аккумуляторные батареи бывают обслуживаемыми, малообслуживаемыми (на протяжении длительного времени не требующие доливки воды) и необслуживаемые.

К сожалению, не всегда удается уследить за состоянием акб и вовремя его обслуживать. Если жидкость в аккумуляторе поменяла цвет, это значит, что упала плотность и необходимо слить и заменить электролит.

Более подробно узнать информацию об электролите и его замене можно в статье «Замена электролита в аккумуляторе».

Наша компания производит целый ряд устройств для обслуживания аккумуляторных батарей и контроля электролита. Вся продукция производства предприятия «KRONVUZ» выполнена по высоким технологиям, что способствует бесперебойной эксплуатации длительное время.

Рекомендуем ознакомиться со следующими материалами:

Аккумуляторные батареи

Характеристика аккумуляторных батарей.

Работоспособность и техническое состояние батарей определяются следующими основными показателями: плотностью электролита, электродвижущей силой, напряжением, внутренним сопротивлением, емкостью.

Плотность электролита. В процессе разряда аккумулятора часть серной кислоты в электролите затрачивается на образование сернокислого свинца в активной массе положительных и отрицательных пластин и одновременно образуется вода, поэтому плотность электролита постепенно уменьшается примерно на 0,16. Например, если в заряженном аккумуляторе плотность электролита была 1,27, то в конце допустимого разряда она уменьшится до 1,11.

При заряде аккумулятора происходит распад сернокислого свинца активной массы положительных и отрицательных пластин и воды в электролите. В результате химических реакций образуется серная кислота при одновременном уменьшении количества воды; поэтому плотность электролита увеличивается.

Плотность электролита влияет на величину э. д. с., напряжение, внутреннее сопротивление и емкость аккумулятора, а также на температуру замерзания воды в электролите. Наибольшая емкость батареи будет при плотности электролита 1,285. Электролит плотностью 1,27 замерзает при —58° С, а плотностью 1,11 — при —18° С.

Электродвижущая сила (э. д. с.) аккумулятора зависит в основном от плотности электролита; чем больше плотность электролита, тем больше э. д. с. аккумулятора. Электродвижущую силу аккумулятора измеряют вольтметром при разомкнутой внешней цепи. При отсутствии вольтметра для определения э. д. с. аккумулятора (Е) нужно к величине замеренной плотности (d) электролита прибавить число 0,84.

Например, при плотности электролита d = 1,27 э. д. с. аккумулятора будет равна E = d + 0,84 = 1,27 + 0,84 = 2,11 в. В разряженном аккумуляторе при плотности электролита 1,11 э. д. с. аккумулятора будет равна Е = 1,11 + 0,84 = 1,95 в.

По величине э. д. с. нельзя судить о степени заряда аккумулятора. Если в разряженный аккумулятор залить электролит повышенной плотности, то и э. д. с. аккумулятора увеличится.

Внутреннее сопротивление батареи должно быть очень малым, что необходимо для получения большой силы разрядного тока при работе стартера.

Например, внутреннее сопротивление исправной заряженной батареи 6-СТ-68 при +40° Си плотности электролита 1,27 составляет 0,01 Ом, а разряженной — около 0,02 Ом.

Внутреннее сопротивление аккумулятора зависит от количества пластин и их площади, пористости и толщины сепараторов, изменения температуры и плотности электролита и состояния активной массы пластин.

Для уменьшения сопротивления и увеличения разрядной емкости батареи в зимнее время нужно утеплять ее или устанавливать под капотом двигателя.

Напряжение (U) батареи при ее разряде всегда меньше э. д. с. (Е) на величину падения напряжения (IR) ; U = Е — IR.

Напряжение (U) на зажимах батареи будет заметно снижаться при увеличении силы разрядного тока (I) и внутреннего сопротивления (R) аккумуляторов батареи. В момент включения стартера напряжение на зажимах исправной и предварительно заряженной 12-вольтовой батареи снижается до 7—8 в, что значительно ухудшает работу системы зажигания и других потребителей.

Номинальная емкость аккумуляторной батареи определяется количеством электричества в ампер-часах, которое полностью заряженная батарея отдает, разряжаясь до 1,7 в на зажимах одного аккумулятора при силе тока, равной 0,1 емкости, и температуре электролита +30° C. Емкость батареи зависит от количества пластин и их размера, пористости активной массы, температуры электролита и силы разрядного тока.

Увеличение активной массы пластин увеличивает емкость батареи.

Повышение температуры также увеличивает емкость батареи, так как электролит становится менее вязким и проникает глубже в поры активной массы пластин. Повышение температуры на 1° увеличивает емкость батареи на 1 % при нормальной силе разрядного тока и до 2% — при большой силе разрядного тока.

Увеличение силы разрядного тока уменьшает емкость батареи, так как на поверхностных слоях пластины образуется сернокислый свинец, препятствующий проникновению электролита в поры активной массы и активная масса внутренних слоев пластин не будет участвовать в работе.

Например, если исправная и заряженная батарея 6-СТ-68 при силе разрядного тока 6,8 а и температуре электролита +30° C отдает 68 а-ч, то при температуре электролита 0° C она отдает только 47,6 а-ч, а при стартерном режиме разряда силой тока 205 а при температуре электролита +30° С — только 18,7 а-ч, а при более низкой температуре еще меньше.

На автомобилях ГАЗ-66 устанавливают батареи 6-СТ-68 ЭМСЗ; ЗИЛ-131 — 6-СТ-78 ЭМСЗ; КрАЗ-257 — 6-СТ-128 ЭМСЗ.

Выключатель аккумуляторной батареи.

Для отключения батареи от массы при выполнении электротехнических работ и длительной стоянке автомобиля применяют выключатель (рис. 35), устанавливаемый на полу кабины водителя.

Рис. 35. Выключатель ВК318 аккумуляторной батареи: а — выключен; б — включен1 — изолированный контакт; 2 — вспомогательный контактный диск; 3 — основные контактные пластины, 4 — корпус; 5 — держатель основных пластин; 6 — резиновая шайба; 7 — шток с кнопкой выключения; 8 и 11 — уплотнители штоков; 9 — пружина вспомогательного контактного диска; 10 — шток с кнопкой включения; 12 — кольцевая выточка штока; 13 — крышка фиксаторного механизма; 14 — пружина фиксаторной пластины; 15 — крышка выключателя; 16 — фиксаторная пластина; 17 — ось крепления основных контактных пластин;18 — контакт, соединенный с массой; 19 — пружины основной контактной пластины; 20 — пружины подъема штока; 21 — винт крепления корпуса с крышкой; 22 — держатель вспомогательного контактного диска; 23 — изоляционные шайбы

В корпусе 4 выключателя закреплены два латунных неподвижных контакта 1 и 18; контакт 1 изолирован от массы, а контакт 18 хорошо соединен с массой.

Две основные контактные пластины 3 шарнирно укреплены на оси 17 и нагружены пружинами 19. Вспомогательный контактный диск 2 изолирован от держателя 22 и отжимается вниз пружиной 9.

Подъем штока 10 вверх вместе с контактными пластинами 3 и вспомогательным диском 2 обеспечивается двумя пружинами 20, установленными на винтах 21.

Для включения батареи на массу нажимают на кнопку штока 10, шток опускается и происходит замыкание контактов 1 и 18 сначала вспомогательным диском 2, а затем основными контактными пластинами 3.

При таком положении штока усилием пружин 14 фиксаторная пластина 16 входит в кольцевую выточку 12 штока и запирает шток во включенном положении.

Для выключения батареи от массы нажимают на кнопку штока 7, тогда фиксаторная пластина 16 выходит из кольцевой выточки 12 штока и усилием пружин 20 шток 10 с укрепленными на нем контактными пластинами 3 и диском 2 поднимается вверх и произойдет выключение контактов 1 и 18.

В.М. Кленников, Н.М. Ильин

Статья из книги «Устройство грузового автомобиля». Читайте также другие статьи из

Глава «Электрооборудование»:

Поделиться в FacebookДобавить в TwitterДобавить в TelegramПлотность электролита в аккумуляторе — способы повышения плотности электролита

Аккумуляторная батарея – один из основных элементов автомобиля, отвечающих за пуск двигателя. Значение аккумулятора сложно переоценить, ведь без него невозможно завести мотор, а, значит, машина своим ходом передвигаться не сможет. Именно поэтому АКБ требует к себе особого внимания, исключающего возникновение неприятных ситуаций в виде невозможности совершить запланированную поездку. При этом стоит отметить, что для поддержания работоспособности это важного источника питания не требуется предпринимать каких-то сверхусилий, а достаточно выполнять лишь небольшой комплекс профилактических мер.

Свинцовая аккумуляторная батарея представляет собой гальванический элемент, внутри которого химическая энергия в результате протекающих реакций преобразуется в электрическую. Этот процесс невозможен без электролита – раствора кислоты, обеспечивающего движение заряженных частиц между погруженными в него электродами. Как правило, электролит представляет собой водный раствор серной кислоты определенной плотности. Именно такой параметр как плотность электролита оказывает значительное влияние на работоспособность аккумулятора, поэтому периодически его нужно контролировать.

Измерение плотности электролита в аккумуляторе

Измерить плотность залитого в свинцовый аккумулятор электролита не так уж сложно, однако есть определенные нюансы, связанные с особенностями устройства и принципом работы АКБ. Перечислим некоторые важные моменты, которые надо учесть:

- Осуществить процедуру измерения плотности получится только в случае с так называемым обслуживаемым аккумулятором, который предоставляет доступ к банкам (секциям) с электролитом посредством закрытых крышками заливных отверстий. Как раз через эти отверстия (обычно их число равно шести, как и количество секций) и осуществляется забор состава для замера плотности.

- В процессе своей работы автомобильная аккумуляторная батарея постоянно заряжается и разряжается. Разряд происходит при прокручивании стартера, а заряд – при уже заведенном двигателе от генератора. В зависимости от степени заряженности меняется и плотность электролита. Значения могут колебаться в пределах 0.15-0.16 г/см3. Важно отметить, что автомобильный генератор не способен полностью зарядить аккумуляторную батарею. При штатной работе на машине потенциал АКБ используется только на 80-90%. Полный заряд может обеспечить только внешнее зарядное устройство, к которому обязательно придется прибегнуть перед осуществлением замера плотности электролита.

- Плотность электролита зависит от его температуры. Обычно замер производится при температуре +25 °С, в противном случае делаются поправки.

Допустим, все вышеперечисленные условия приняты во внимание, и есть возможность приступить непосредственно к замеру плотности. Для этого понадобится специальный прибор – денсиметр, который состоит из ареометра, резиновой груши и стеклянной трубки с наконечником. Прибор вводится в банку аккумулятора через заливное отверстие, а затем осуществляется засасывание электролита с помощью резиновой груши. Оно происходит до тех пор, пока ареометр не всплывет. Показания считываются после того, как прекратятся колебания ареометра и появится возможность определения точного значения. Отсчет показаний производится по шкале, при этом взгляд должен находиться на уровне поверхности жидкости.

Полученное значение должно входить в диапазон 1.25-1.27 г/см3, если автомобиль эксплуатируется в средней полосе. В холодной климатической зоне (средняя месячная температура января ниже -15 °С) показатель должен находиться в интервале 1.27-1.29 г/см3. Проверять плотность электролита на соответствие этим числам нужно в каждой из шести банок аккумулятора. Показания не должны отличаться более чем на 0.01 г/см3, иначе потребуется их корректировка.

Как мы уже говорили, плотность электролита изменяется в зависимости от температуры. Это значит, что зимой и летом жидкость в одном и том же полностью исправном аккумуляторе будет иметь разную плотность. О том, насколько будут разниться показания, дает представление приведенная ниже таблица.

| Температура электролита, °С | Поправка к показанию денсиметра, г/см3 | Температура электролита, °С | Поправка к показанию денсиметра, г/см3 |

|---|---|---|---|

| -55…-41 | -0.05 | +5…+19 | -0.01 |

| -40…-26 | -0.04 | +20…+30 | 0 |

| -25…-11 | -0.03 | +31…+45 | +0.01 |

| -10…+4 | -0.02 | +46…+60 | +0.02 |

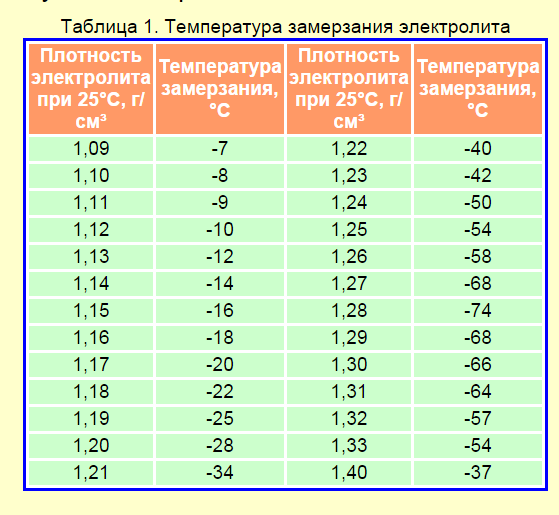

Зависимость температуры замерзания электролита от его плотности демонстрирует еще одна таблица. На основе этих данных можно установить оптимальную плотность электролита для конкретных климатических условий. Нижняя граница подобранного интервала должна гарантировать, что электролит не замерзнет даже при самых сильных холодах и обеспечит требуемое для прокручивания стартера усилие. В то же время чрезмерно завышать плотность тоже нельзя, так как на положительных электродах аккумулятора начинают ускоряться коррозионные процессы, приводящие к сульфатации пластин.

| Плотность электролита при 25 °С, г/см3 | Температура замерзания, °С | Плотность электролита при 25 °С, г/см3 | Температура замерзания, °С |

|---|---|---|---|

| 1.09 | -7 | 1.22 | -40 |

| 1.10 | -8 | 1.23 | -42 |

| 1.11 | -9 | 1.24 | -50 |

| 1.12 | -10 | 1.25 | -54 |

| 1.13 | -12 | 1.26 | -58 |

| 1.14 | -14 | 1.27 | -68 |

| 1.15 | -16 | 1.28 | -74 |

| 1.16 | -18 | 1.29 | -68 |

| 1.17 | -20 | 1.30 | -66 |

| 1.18 | -22 | 1.31 | -64 |

| 1.19 | -25 | 1.32 | -57 |

| 1.20 | -28 | 1.33 | -54 |

| 1.21 | -34 | 1.40 | -37 |

Причины изменения плотности электролита

Зафиксированные в результате измерения плотности значения не всегда соответствуют требуемым показателям. Расхождения могут касаться как отдельных банок аккумулятора, так и всех вместе. Если плотность завышена, то нужно обратить в первую очередь внимание на уровень электролита. Низкий уровень в большинстве случае является последствием электролиза, приводящего к разложению входящей в состав электролита воды на водород и кислород. Этот процесс выражается в появлении на поверхности жидкости пузырьков, что обычно происходит при зарядке аккумулятора. Частое «кипение» может приводить к снижению концентрации воды, и этот вопрос решается ее простым добавлением. Доливать в аккумулятор стоит только дистиллированную воду, контролируя при этом уровень электролита. Подробнее о корректировке плотности электролита поговорим ниже.

Если с повышенной плотностью все ясно, то с пониженной ситуация несколько сложнее. В теории, одной из причин понижения плотности, может быть то, что по какой-то причине в электролите уменьшилась доля серной кислоты. Однако на практике это маловероятно, так как сама по себе она обладает высокой температурой кипения, исключающей испарение даже при интенсивном нагреве, который происходит, например, при зарядке аккумуляторной батареи. Более распространенной причиной снижения плотности электролита является так называемая сульфатация пластин, заключающаяся в образовании на электродах сульфата свинца (PbSO4). На самом деле, это естественный процесс, происходящий при каждом разряде АКБ. Но дело в том, что при нормальном режиме работы после разряда аккумулятора обязательно происходит его заряд (на автомобиле аккумулятор постоянно подзаряжается от генератора). Заряд сопровождается обратным преобразованием сульфата свинца в свинец (на катоде) и двуокись свинца (на аноде) – в те активные вещества, которые составляют основу электродов и непосредственно участвуют в химическом процессе внутри аккумуляторной батареи. Если АКБ находится длительное время в разряженном состоянии, сульфат свинца кристаллизуется, безвозвратно теряя способность участвовать в химических реакциях. Это очень неприятный процесс, в результате которого аккумулятор уже не получится зарядить полностью даже при использовании внешнего зарядного устройства ввиду того, что не вся площадь пластин задействована в работе. Так как аккумулятор не заряжается до конца, то и плотность электролита не восстанавливается до своих исходных значений. По сути, здесь уже идет разговор об устранении нарушений в нормальном функционировании аккумулятора.

Частичную сульфатацию пластин можно устранить с помощью контрольно-тренировочных циклов, заключающихся в заряде и последующем разряде батареи до определенного уровня. Большинство современных зарядных устройств имеют такую функцию, поэтому имеет смысл ей воспользоваться, особенно если аккумулятор по какой-то причине долго находился в разряженном состоянии. Процедура десульфатации весьма длительная и может занять до нескольких дней. Если она не принесла результата, то крайней мерой является увеличение плотности с помощью добавления корректирующего электролита (плотность около 1.40 г/см3). Такой способ можно рассматривать только как временное решение проблемы, потому что причина как таковая не устраняется.

Как поднять плотность электролита

Понизить или повысить плотность электролита в аккумуляторе можно путем откачивания его определенного количества, и долива взамен дистиллированной воды или электролита с повышенной плотностью (корректирующего). Данная процедура требует больших временных затрат, так как цикл откачки-долива может повторяться несколько раз, пока не будет достигнуто требуемое значение. После каждой корректировки необходимо поставить аккумулятор на зарядку (минимум на 30 минут), а затем дать ему постоять (0.5-2 часа). Эти действия необходимы для лучшего перемешивания электролита и выравнивания плотности в банках.

В процессе поднятия (или понижения) плотности электролита не стоит забывать и о контроле его уровня. Он осуществляется стеклянной трубкой с двумя отверстиями по краям. Один край погружается в электролит до тех пор, пока не упрется в предохранительную сетку. Далее верхний конец закрывается пальцем, а сама трубка осторожно поднимается вместе со столбиком жидкости внутри. Высота этого столбика указывает на расстояние от верхней кромки пластин до поверхности залитого электролита. Оно должно составлять 10-15 мм. Если аккумулятор имеет индикатор (тубус) или прозрачный корпус с нанесенными метками минимума и максимума, то контролировать уровень значительно проще.

Не стоит забывать, что все операции с электролитом необходимо выполнять осторожно, используя защитные перчатки и очки.

Как измерить плотность электролита – видео

24 ноября 2011

Аккумулятор — это маленькое сердце мотора и его бесперебойная работа жизненно необходима для запуска.

двигателя. Многим автомобилистам знакома ситуация, когда машина неожиданно перестает заводиться или на некоторых автомобилях при разряженной батарее в нее просто не попасть, так как машина не открывается. Приходится вызывать мастера по вскрытию автомобиля, ждать его приезда. День полностью летит под откос, все планы рушатся. Поэтому очень важно правильно эксплуатировать АКБ, а в случае необходимости, вовремя заменить.

Так что же влияет на продолжительность жизни аккумулятора?

Одной из причин, по которой аккумулятор выходит из строя, является температурные условия окружающей среды. Низкие и высокие температуры снижают срок службы батареи.

У большинства автомобилей аккумулятор находится по соседству с двигателем, который нагревает его, что снижает срок службы в несколько раз. Фирмы Audi, BMW, Jaguar и Rolls-Royse убрали аккумулятор из двигательного отсека, а недостатки наличия дополнительного провода уравновесились повышенной надежностью батареи. В моделях класса «супермини» аккумуляторы всегда находились в багажнике.

Есть и другие решения. Например, в новой модели Peugeot 406 устанавливается аккумулятор с двойным корпусом. Между стенками прогоняется воздух, что предохраняет батарею от перегрева. Но не все являются счастливыми обладателями машины, у которой конструктивно аккумулятор защищен от перегрева. Поэтому не удивляйтесь, если после жаркого лета аккумулятор внезапно «умирает».

В зимнее время важно контролировать уровень заряда в аккумуляторе. При разряде АКБ снижается плотность электролита, то есть уменьшается удельное количество серной кислоты, содержащейся в растворе электролита, и образуется вода. При плотности 1,11 г/см3 электролит замерзнет уже при -7 0С, а при плотности 1,27 г/см3 – только при -58 0С.

Плотность электролита у исправной полностью заряженной АКБ для условий центральных районов страны должна быть 1,27 ÷1,28г/см3 при +25С и нормальном уровне над блоками пластин. В южных районах страны значение плотности электролита 1,24 ÷1,25г/см3 . В районах Сибири плотность электролита в АКБ на зимний период устанавливают 1,30г/см3 (чтобы частично разряженная АКБ при минус 40 ÷45С не разрушалась льдом), а на летний период плотность снижают, чтобы уменьшить разрушение пластин в этот период от высокой плотности электролита.

Если батарею в разряженном состоянии оставить на морозе , то образовавшаяся вода замерзнет, расширится и деформирует корпус. Такой аккумулятор восстановлению не подлежит. Если вам повезло, и батарея замерзла не на весь объем,обошлось без деформации корпуса, то ее можно восстановить. Лед должен полностью растаять при комнатной температуре, и только потом следует зарядить АКБ.

Если при запуске двигателя в зимнее время аккумулятор разрядился в «ноль», какие действия нужно предпринять? Глубокий разряд вреден для любой батареи. Если это произошло, то необходимо зарядить аккумулятор от стационарного зарядного устройства, но не позднее чем через 2-3 дня после глубокого разряда батареи.

Еще одной причиной быстрого износа аккумулятора является режим эксплуатации автомобиля. Многочасовое простаивание в пробках приводит к тому, что генератор не может обеспечить энергией все энергопотребители в машине. Дополнительным источником энергии становится аккумулятор.За 45 минут такой работы средний АКБ может истощиться настолько, что повторный запуск выключенного двигателя окажется уже невозможным. Для восстановления потребуется не меньше 30 минут нормальной езды, прежде чем можно будет снова остановиться. Такие глубокие разряды ведут к сульфатации аккумулятора и уменьшении его емкости (емкость аккумулятора прямо пропорциональна площади поверхности пластин, покрытой активными веществами. У засульфатированного аккумулятора, часть активных веществ связана в сульфате свинца, а часть поверхности пластин покрыта не активными веществами, а сульфатом. Поэтому при разряде засульфатированный аккумулятор отдает меньшую емкость, чем аккумулятор в нормальном состоянии). К сожалению, пробки не исчезают с дорог мегаполиса. Поэтому рекомендуется ставить на машину аккумулятор, максимальный по емкости и пусковым токам . Можно ли устанавливать батарею большей емкости, чем рекомендована заводом изготовителем автомобиля? Можно, если в этом есть необходимость, например, установлено дополнительное электрооборудование, или автомобиль эксплуатируется в условиях экстремально низких температур. Даже скромный двухканальный усилитель мощности потребляет приличное количество энергии – уже после 15-минутной демонстрации возможностей аудиосистемы вольтметр высвечивает под нагрузкой жалкие 11,4 В вместо привычных 12,5 В! Словом, любители мощных аудиоустановок, имейте в виду – иногда инсталляторы умалчивают о том, откуда брать запас электроэнергии для «дракона» — усилителя, этот вопрос решается только одним путем – заменой генератора более мощным и установкой пары АКБ. Аккумулятор должен подходить по габаритам.

Еще одним не маловажным фактором, влияющим на срок службы аккумулятора, является интенсивность его эксплуатации. Жизнь аккумулятора измеряется в циклах. Один цикл – это «заряд-разряд».Увеличивая количество циклов, мы уменьшаем срок службы АКБ. Не используйте АКБ для сторонних энергопотребителей, например, на природе, на даче и.т.д. Без специального оборудования невозможно определить степень заряда батареи и просчитать динамику разрядки, а значит, велика вероятность глубокого разряда. Используйте для этих целей резервный аккумулятор. Тоже самое относится и к «прикуриванию» другого автомобиля. Это можно делать при соблюдении определенных требований. Двигатель автомобиля, от которого осуществляют «прикуривание», должен быть обязательно выключен. При этом надо помнить, что нельзя прикуривать автомобиль у которого емкость аккумулятора больше вашего.

Так же на срок службы аккумулятора влияет исправность электрооборудования в автомобиле. Не правильно установленное оборудование ведет к утечке тока. Как правило , она начинает себя проявлять в полную силу зимой, поскольку аккумулятор уже не может при низкой температуре долгое время держать номинальную емкость. Если в автомобиле не работает генератор, то все энергопотребители питаются от аккумулятора, что ведет к его глубокому разряду , а в дальнейшем , к выходу из строя.

« все статьи

Перемешивается ли электролит в аккумуляторе при движении автомобиля?

Привет, Хабр! Серная кислота почти вдвое тяжелее воды, и её водные растворы, в том числе аккумуляторный электролит, склонны к расслоению: тяжёлая кислота вытесняет лёгкую воду вверх и опускается вниз. Как это влияет на работу аккумуляторной батареи, и насколько эффективно перемешивает электролит тряска при движении транспортного средства? Проведём эксперимент с видео и показаниями приборов.

▍Перед началом опыта, вспомним известные факты о расслоении электролита:

❒ Основная токообразующая реакция в свинцовом аккумуляторе, — двойная сульфатация по Гладстону-Трайбу, — требует для заряда воды, которая расходуется из электролита с выделением кислоты, а при разряде наоборот, расходуется кислота и выделяется вода.

❒ Обязательными условиями заряда участка активной массы являются наличие в этом участке воды, а также электрический потенциал не ниже необходимого для преодоления термодинамической электродвижущей силы — ЭДС — на этом участке. ЭДС тем выше, чем выше концентрация кислоты.

❒ Следовательно, повышенная концентрация электролита в нижней части банок и глубине намазок пластин АКБ — аккумуляторной батареи — ведёт к тому, что для преодоления термодинамической ЭДС требуется более высокое напряжение на клеммах. При недостаточном напряжении заряд участка активной массы (АМ) с повышенной концентрацией кислоты не произойдёт никогда. Также препятствует заряду и недостаток воды в данном участке АМ.

❒ И заряд, и разряд активных масс ведут к расслоению электролита, так как выделяющаяся при заряде кислота стремится вниз, а образующаяся при разряде вода — вверх. Таким образом, если не предпринять специальных мер, при любой глубине циклирования или просто саморазряде АКБ расслоение электролита прогрессирует.

❒ Современные типы АКБ характеризуются плотными сепараторами, препятствующими оплыванию активных масс и короткому замыканию. Они повышают надёжность, виброустойчивость и срок службы АКБ, но и препятствуют перемешиванию электролита, усугубляя тенденцию к расслоению.

❒ Чем более прогрессирует расслоение электролита, тем большая доля активных масс при штатном зарядном напряжении не заряжается, то есть, остаётся в виде сульфата свинца, склонного переходить в труднорастворимую форму. Это явление называется сульфатацией. Не следует путать с двойной сульфатацией п. 1 — нормальной токообразующей реакцией. Сульфаты имеют меньшую плотность, чем заряженные АМ — губчатый свинец отрицательных пластин и оксид свинца положительных, потому сульфатированные намазки увеличиваются в объеме, что ведёт к разрушению конструкции аккумулятора и коротким замыканиям. П. 5 этому препятствует, но при отсутствии периодического выравнивающего заряда АКБ с расслоением и сульфатацией теряет ёмкость, токоотдачу и концентрацию кислоты в верхних слоях электролита.

❒ Электролит с низкой концентрацией кислоты замерзает при более высокой («менее минусовой») температуре, потому расслоение электролита ведёт к выходу аккумулятора из строя в зимнее время.

По просторам Всемирной Паутины с давних времён гуляет множество мифов

о губительности «кипячения», — заряда с перенапряжением и выделением водорода и кислорода, пузырьки которых перемешивают электролит, для автомобильных АКБ. Многие руководствуются этими мифами при заряде АКБ и выборе для этого зарядных устройств — ЗУ.

Отчасти поэтому, во многих моделях ЗУ производители ограничивают напряжение на уровне, не допускающем «кипения» электролита, в других моделях предоставляют пользователю выбор максимальных напряжений заряда путём ступенчатого переключения или плавной регулировки, даже если ЗУ представляет собой не просто источник питания со стабилизацией тока и напряжения (СС/CV), а имеет алгоритмы автоматического управления напряжением и током согласно табличным значениям профиля или на основании измерения характеристик АКБ.

Водород, аэрозоль серной кислоты и сероводород, могущие выделяться при заряде аккумулятора, действительно опасны, потому заряжать следует в проветриваемом помещении, адекватно управлять током, напряжением и временем заряда, изучить и соблюдать технику безопасности.

В сегодняшнем эксперименте посмотрим, насколько перемешают электролит пара современных отечественных ЗУ, и насколько это требуется от ЗУ вообще, применительно к стартерной аккумуляторной батарее. Ведь она монтируется на автомобиле (мотоцикле, снегоходе, катере…), а тот испытывает ускорения и вибрации при движении. Некоторые авторы считают, что поездки перемешают электролит, потому в функции зарядного устройства это не входит. Давайте попробуем, и узнаем.

Подопытным будет аккумулятор

АКОМ +EFB 6СТ-60VL. Со времени предыдущего стационарного обслуживания он использовался на автомобиле 4 месяца. График работы владельца автомобиля — сутки через трое, каждая поездка занимала 20 минут. Стартер и сигнализация за трое суток простоя в каждом таком цикле расходовали примерно 3 ампер*часа.

Начнём с измерения параметров текущего состояния. И как всегда, в первую очередь вымоем корпус и зачистим клеммы.

Напряжение разомкнутой цепи — НРЦ, оно же ЭДС без нагрузки, по показаниям трёх приборов 12.48, 12.50, 12.52 В.

Плотность электролита по банкам колеблется от 1.22 до 1.23. В крайних банках плотность ниже, в средних выше. Это тенденция, обычная для свинцовых батарей.

Итак, наблюдаем расхождение:

НРЦ соответствует уровню заряженности выше 80%, плотность электролита при котором должна быть 1.24, а по плотности уровень заряженности получается 75%, НРЦ должно быть 12.4 В. Причиной такого несоответствия как раз является расслоение электролита за 4 месяца эксплуатации под капотом. Повышенная концентрация кислоты в нижней части банок создаёт завышенное НРЦ. АКБ в таком состоянии необходим стационарный заряд.

Напряжение под нагрузочной вилкой не падает ниже 10 вольт, аккумулятор способен крутить стартер. Но если почитать инструкцию от производителя, то там чётко и ясно написано: если плотность ниже 1.25, аккумулятор требуется зарядить до плотности 1.28. Также в инструкции сказано, что можно оценить степень заряда по напряжению, и рекомендуется производить стационарный заряд при НРЦ ниже 12.5, но если имеется доступ к электролиту, то лучше проверить его плотность.

Приступаем к заряду зарядным устройством BL1204 на программе 2.

Заряд длился 9 часов. Плотность по банкам составила от 1.23 до 1.24.

По графику напряжения на клеммах, видно, что ЗУ производит основной заряд с подачами и паузами разной продолжительности, а затем три этапа непрерывного дозаряда, после чего последовали тест АКБ и буферный режим 13.65 В. Однако для кальциевой АКБ до 14.8 вольт происходит лишь основной заряд, потому продолжим заряд на программе 4.

Время заряда составило 1 час 16 минут плюс 20 часов в режиме буферного хранения. Плотность поднялась ещё на одну сотую и составила от 1.24 до 1.25. Сделаем ещё один проход на 4-й программе.

Время заряда снова 1 час 16 минут. Плотность поднялась всего на 0.005. Перезапустим программу 4 в третий раз.

Третий проход длился те же 1 час 16 минут. Плотность снова поднялась на 0.005. Отключаем ЗУ от АКБ. После отстоя продолжительностью 18 часов 20 минут НРЦ 13.20 В. При плотности 1.25 это говорит об очень сильном расслоении электролита. Запустим программу 4 ещё раз.

Заряд длился на этот раз около 50 минут. Плотность электролита не поднялась. Попробуем воспользоваться другим ЗУ.

Возьмём Бережок-V, установим 15.9 В — то же максимальное напряжение, что у BL1204.

Ток изменяется от -0.2 до 4.5 ампер. Отрицательное значение тока — не ошибка токовых клещей, а разрядные импульсы в асимметричном (реверсивном) заряде.

Заряд длился 4 часа, за которые ЗУ сделало две длительные паузы, и затем перешло в режим хранения — не поддержание буферного напряжения, как BL1204, а периодический подзаряд.

В пиках напряжение достигает тех же 15.9.

Плотность в 5 банках составила 1.26 или чуть выше, и в одной 1.255. Оставим АКБ на ночь дозаряжаться в режиме хранения.

По прошествии 15 часов, импульсы тока доходят до 5 А, снижаясь менее чем за секунду до 1 А.

Для отбора проб электролита из глубины банок воспользуемся удлинённой пипеткой, гибкий наконечник которой может пройти сбоку от пластин. Короткой пипеткой произведём отбор, как обычно, из верхнего слоя.

Плотность верхнего слоя составила 1.26, нижнего почти 1.31. Это весьма значительное расслоение, обуславливающее высокое напряжение разомкнутой цепи при недозаряженных и сульфатирующихся нижних частях пластин. Ни одно из применённых ЗУ при заряде нашего аккумулятора до 15.9В с расслоением не справилось.

Устранят ли поездки такое расслоение?

Для непосредственной проверки установим АКБ под капот, для чего пришлось удлинить провод массы.

Для лучшего перемешивания прибавим напряжение бортовой сети с 14.3 до 14.8 В, так как это позволяет сделать трёхуровневый регулятор напряжения.

Приборная панель Gamma GF-618 позволяет регистрировать данные поездок, что тоже очень пригодится в нашем эксперименте.

Пробег за трое суток в городском режиме составил 143.7 километра. Большое количество разгонов и торможений должно способствовать перемешиванию электролита.

Израсходовано 12.8 литров бензина.

После таких поездок плотность на глубине составила 1.29.

Плотность сверху 1.27. Предписываемого инструкцией значения 1.28 так и не достигли. Расслоение до сих пор присутствует. Покатаемся ещё трое суток, на этот раз, не только по городу, но и по трассе.

Итого за 6 суток автомобиль двигался восемь с половиной часов.

Общий пробег за это время 377.8 км.

Бензина затрачено 28.8 литра.

Плотность электролита наверху и внизу, наконец, уравнялась, и составила чуть ниже 1.27.

Итак, чтобы устранить расслоение в Ca/Ca EFB аккумуляторе после нескольких перезапусков стационарного заряда до 15.9 вольт, понадобилось почти 378 километров пробега и 29 литров бензина при напряжении бортсети 14.8 В. Сделаем выводы:

Q: Перемешивается ли электролит в современном кальциевом аккумуляторе с высокой плотностью сепараторов и упаковки пластин при движении транспортного средства?

—

Да, действительно перемешивается.

Q: Насколько такое перемешивание эффективно?

— Мягко говоря,

не очень.При более низком напряжении бортовой сети и более коротких поездках расслоение электролита продолжило бы прогрессировать

Q: Остались ли после всех стараний в испытуемом аккумуляторе недозаряд и сульфатация?

—

Да, остались.Чтобы считать данную АКБ заряженной, мы должны получить плотность верхних слоёв не менее 1.28.

Q: Проявляют ли EFB аккумуляторы, вместе со склонностью к расслоению электролита, заявленную стойкость к длительному недозаряду (PSoC, partial state of charge, состояние частичной заряженности) и циклированию с глубокими разрядами?

—

Да,как показывают другие наши исследования, которые продолжаются, уже выложено несколько видео, и готовятся следующие видео и статьи.

Q: Тем не менее, будут ли ёмкость, токоотдача и устойчивость к замерзанию электролита деградировать если не предпринимать периодических регламентных процедур по полному стационарному заряду?

—

Будут,у любого свинцово-кислотного аккумулятора, потому что препятствует замерзанию концентрация кислоты в растворе, полезная ёмкость обеспечивается количеством заряженных (десульфатированных) активных масс, а способность отдавать ток полезной нагрузке и оперативно восполнять затраченную энергию от генератора автомобиля или иного зарядного устройства — действующей площадью активных масс. На ёмкость и токоотдачу влияет доступность воды для заряда и кислоты для разряда, т.е. расслоение электролита напрямую вредит этим ключевым для химического источника тока параметрам.

Теперь давайте всё-таки продолжим заряд данной аккумуляторной батареи. На этот раз начнёт Бережок-V, при том же напряжении окончания заряда 15.9 В.

Заряд продолжался около 4 часов, плюс 4 часа в хранении.

Плотность поднялась с чуть ниже 1.27 до 1.275. Передаём эстафетную палочку BL1204.

Заряд длился около часа, и далее 14 часов в режиме хранения.

Плотность осталась 1.275.

Установим на Бережке-V ограничение напряжения 16.7 вольт и запустим заряд.

По прошествии 4 часов ЗУ автоматически перешло в режим хранения. Плотность и над пластинами, и на глубине чуть выше 1.28. Электролит перемешан, расслоение устранено.

Адекватный стационарный заряд не только перемешивает электролит эффективнее, чем ускорения и вибрации при движении транспортного средства, но и позволяет более полно зарядить аккумуляторную батарею, устранить сульфатацию, поднять эксплуатационные характеристики.

Спустя сутки, имеем следующие показания тестера:

Здоровье

100%, внутреннее сопротивление

4.81 мОм, ток холодной прокрутки

574 из 560 Апо стандарту EN. НРЦ 12.80 В соответствует плотности

1.28. Расслоения нет, АКБ в

полном порядке, можно ставить под капот.

Статья составлена в сотрудничестве с аккумуляторщиком Виктором VECTOR, осуществившим описанные опыты.

Напряжение аккумулятора и плотность электролита

ПОДБОР АККУМУЛЯТОРА ПО ХАРАКТЕРИСТИКАМ

ПОДБОР АККУМУЛЯТОРА ПОД АВТОМОБИЛЬ

При эксплуатации аккумулятора рано или поздно приходится сталкиваться с его обслуживанием. Обслуживание аккумулятора всегда подразумевает знакомство с понятием напряжение аккумулятора и плотность электролита.

Напряжение аккумулятора

Напряжение автомобильного аккумулятора делится на 2 типа: номинальное, фактическое и под нагрузкой. Номинальное напряжение легкового автомобильного аккумулятора равняется 12 вольт. Фактическое напряжение у полностью заряженного аккумулятора колеблется в пределах от 12,4В до 12,8В. Напряжение под нагрузкой (200А) должно быть не менее 9,5В, но как правило оно составляет у новой АКБ 10,3-10,7В. Оно при нагрузке в течении 10 секунд не должно упасть ниже минимума. Напряжение под нагрузкой измеряется для получения информации способности АКБ «держать» напряжение при запуске двигателя, то есть при потреблении стартером. Допустимым для эксплуатации является напряжение 12,5 В, что является 82% зарядки аккумуляторной батареи. Более подробно о зависимости степени зарядки АКБ от процента заряженности приведено на рисунке.

Проверка напряжения АКБ.

Для проверки напряжения аккумулятора нам необходим инструмент для измерения – вольтметр, нагрузочная вилка или мультиметр. Чтобы измерить напряжение АКБ, необходимо заглушить автомобиль, подождать 30 минут пока уйдет поверхностное напряжение и вольтметром измерить напряжение на клеммах. Чтобы измерить напряжение под нагрузкой, необходимо использовать нагрузочную вилку. Напряжение АКБ на полюсных выводах зависит от температуры электролита (в идеале надо проверять при температура 25 градусов)– таблица зависимости приведена ниже.

Проверка плотности аккумулятора.

Для проверки плотности АКБ необходимы следующие инструмента: плоская отвертка (если на каждой банке стоит пробка – отвертка должна быть большой), ареометр. Если на аккумуляторы стоит общая крышка-планка, ее необходимо аккуратно отщелкнуть для доступа к электролиту. В ареометр набрать из первой банки электролит, снять показания с меток поплавка. Как правильно снимать данные с поплавка ареометра показано на рисунке. Плотность необходимо измерять в каждой банке – они не являются сообщающимися сосудами и бывает, что плотность может колебаться в банках в пределах до 0,02. Если в одной из банок плотность электролита резко отличается от других и стремится к единице, то скорее всего в этой банке скорее произошло короткое замыкание, что является заводским дефектом и подлежит замене продавцом (хотя это может быть следствием других деффектов). Кстати, индикатор заряда, установленных на некоторых моделях АКБ работает по принипу ареометра — шарик, как и поплавок всплывает при нормальной плотности электролита. Причем это шарик, а не лампочка, как многие думают.

Плотность аккумулятора должна быть в пределах 1,26-1,28 при температуре 25 градусов Цельсия.

Повышение плотности аккумулятора.

Плотность электролита аккумулятора повышают одним единственным путем – путем зарядки аккумулятора. Доливать электролит для поднятия плотности ни в коем случае нельзя – это самый страшный бред, который могли придумать мастера-самоучки, не понимающие законов химии и физики, т.к. это приведет к ускоренному осыпанию активной массы и убьет аккумулятор. Электролит доливают только в случае, если произошло проливания электролита из АКБ, но эту процедуру лучше доверить профессионалом. Есть одно исключение – для северных регионов России (в районах с вечной мерзлотой) допускается поднятие плотности будет доливки электролита до плотности 1,30 – это делают для поднятия температуры замерзания электролита, не более. Такие аккумуляторы служат в среднем 1 год. Для теплого климата плотность электролита намерено уменьшают, чтобы продлить его срок службы.

Напряжение автомобильного аккумулятора и плотность взаимосвязаны. При повышении напряжения, плотность аккумулятора растет.

Аккумулятор это химический источник тока, для исправной работы которого должны протекать определенные химические процессы. В процессе разряда аккумулятора, серная кислота «прилипает» к отрицательному электроду, образуя нерастворимый сульфат свинца, оставл

Очень часто от продавцов в автомагазинах можно услышать рекомендации о гибридных аккумуляторах. Так что же такое гибридный аккумулятор? Гибридный аккумулятор для автомобиля внешне не отличим от других кислотных аккумуляторов, не считая обозначения на этик

В жигулевскую эпоху завести одну машину от другой было в порядке вещей. А сейчас?

%TEXTAREA_VALUE

Сохранить Отменить

Ваш комментарий успешно добавлен и будет опубликован после просмотра модератором.

Влияние количества электролита на литий-ионные элементы

В производственной цепочке литий-ионных аккумуляторных элементов процесс заполнения имеет первостепенное значение для качества конечного продукта и затрат. Заполнение состоит из нескольких этапов дозирования жидкого электролита в ячейку и последующего (промежуточного) смачивания компонентов ячейки. Количество залитого электролита не только влияет на скорость смачивания электродов и сепаратора, но также ограничивает емкость ячейки и влияет на срок службы батареи.Однако слишком много электролита является мертвым грузом, приводит к более низкой плотности энергии и излишне увеличивает стоимость батареи. Для обеспечения низких затрат на производство и в то же время высокого качества ячеек в данной статье исследуется оптимальное количество электролита. На основе экспериментальных данных спектроскопии электрохимического импеданса, процесса заполнения, процесса формирования, а также испытания на срок службы представлены взаимозависимости между количеством электролита, скоростью смачивания, емкостью, плотностью энергии и сроком службы для крупноформатных ячеек.

Литий-ионные батареи (LIB) в качестве электрохимических систем хранения энергии являются ключевой технологией для замены ископаемого топлива и позволяют хранить возобновляемые ресурсы из-за их малого веса, высокой плотности энергии и длительного срока службы. 1 Эти батареи за последние три десятилетия заняли доминирующее положение в потребительской электронике и послужили толчком к успеху мобильных устройств, таких как сотовые телефоны и портативные компьютеры. Таким образом, ожидается, что рынок электротранспорта и стационарного хранения энергии будет активно продвигаться за счет LIB. 2 Цель более высокой плотности энергии в автомобильных приложениях может быть достигнута за счет уменьшения процентного содержания неактивных материалов, таких как фольга токосъемника, компоненты корпуса или разделители на элемент. Это способствует тенденции к увеличению размеров ячеек 3 , а также к более толстым электродам. 4 Ячейки большого формата, однако, создают проблемы для производственных процессов, таких как заполнение жидкими электролитами. Для обеспечения надежной работы и высокой производительности все полости и поры электродов и сепаратора должны быть увлажнены перед началом цикла пласта. 5 В противном случае существует опасность образования неоднородной межфазной границы твердого электролита (SEI), которая является продуктом реакции компонентов растворителя электролита и лития на поверхности анода. 6 В то время как SEI на аноде формируется во время этих начальных циклов зарядки и разрядки, межфазная фаза катодного электролита (CEI) является результатом старения при повышенных температурах или цикличности при высоких напряжениях. 7 Преждевременная зарядка до полного смачивания может привести к сильным локальным колебаниям толщины слоя, которые могут вызвать частичные отслоения слоя. 8 Тогда, в отличие от реальной функции SEI, возможен перенос электронов от электрода к электролиту (восстановление электролита) и блокирование ионов, что отрицательно сказывается на емкости и сроке службы элемента. . 9

Увеличение количества слоев, толщины электрода и площади поверхности на ячейку еще больше снижает трудоемкое смачивание компонентов ячейки электролитом. 10 Небольшие поверхности в монетных элементах не представляют проблемы для смачивания, так как электролит может достичь всех полостей за короткое время.Однако при промышленном производстве ячеек большого формата выполняется несколько периодических циклов смачивания и формирования, в результате чего общая продолжительность составляет до 3 недель. 11 Это подразумевает значительные расходы, так как десятки тысяч циклов, а также складские помещения необходимы для управления требуемой пропускной способностью. 11

Один из способов снизить стоимость LIB — ускорить процесс смачивания. 12 Weydanz et al. 13 показали, что розлив под вакуумом до 100 мбар значительно ускоряет этот производственный этап.Habedank et al. 14 даже достиг в 12 раз более быстрого смачивания за счет лазерного структурирования электродов, что дополнительно улучшает характеристики C-скорости. 15 Состояние смачивания определяется как смоченные и насыщенные поверхности и полости электродов и сепаратора по сравнению с общими поверхностями и полостями узла ячейки. Заполнение полостей, которые представляют собой внутренние поверхности среды, можно описать как микроскопическое смачивание. А смачивание (макроскопических) поверхностей можно рассматривать как поверхностное смачивание.Первые можно измерить с помощью спектроскопии электрохимического импеданса (EIS). 16,17 Последнее можно визуализировать с помощью нейтронной радиографии. 18 Еще один способ снизить затраты на киловатт-час — это снизить материальные затраты, например, за счет минимизации количества электролита на элемент. 12 В лабораторных условиях дозируется непропорционально большое количество электролита по сравнению с поверхностями компонентов в однослойных ячейках. Напротив, при производстве промышленных ячеек в ячейках большого формата не хватает пустого пространства для содержания электролита в количестве с одинаковым соотношением к поверхности активного материала и сепаратора. 19 Кроме того, поскольку электролит является неактивным материалом, слишком много и, следовательно, ненужного электролита является мертвым грузом, что снижает плотность энергии и увеличивает стоимость батареи. 10

Чтобы точно определить влияние количества производимого электролита, были построены большие ячейки, заполненные разным количеством электролита. Эти ячейки были измерены во время смачивания с помощью импедансной спектроскопии, затем подверглись процедуре формирования и были циклически проверены в испытании на срок службы.

Cell-Assembly

Ячейки-пакеты, состоящие из 13 анодных листов и 12 катодных листов, были собраны в Техническом университете Мюнхена на полуавтоматических машинах в сухом помещении с точкой росы ниже -55 ° C. Катодные листы состояли из двустороннего покрытия из LiNi 1/3 Co 1/3 Mn 1/3 O 2 (NCM111) на алюминиевой фольге коллектора, а для анода в качестве активного материала использовался графит. покрытый с обеих сторон медный коллектор.Точные характеристики имеющихся в продаже электродов с покрытием показаны в Таблице I. Электродные листы были разделены в процессе удаленной лазерной резки, как описано в Ref. 20 до формата 101 мм × 73 мм (катод) и 104 мм × 76 мм (анод). Коммерческий сепаратор (Celgard 2325) был зажат между электродами в z-образной форме, чтобы обеспечить электрическую изоляцию, и обернут вокруг пакета ячеек для обеспечения механической стабильности, удерживая электроды в их точном положении. Язычки и фольга токосъемника были соединены с помощью ультразвуковой сварки, и готовый пакет ячеек был упакован в гибкий пакет с углубленным карманом.С трех сторон пакет из фольги запечатывали импульсными запаивающими планками, оставляя одну сторону открытой для заполнения электролитом. Чтобы предотвратить нежелательные побочные реакции с остаточной влажностью, как указано в Ref. 21, они были высушены в вакуумной печи при 60 ° C и 20 мбар перед последующим заполнением в течение ночи. Подробности процедуры заполнения будут объяснены в следующем разделе. До и после каждого этапа производства ячейки взвешивались, чтобы отобразить влияние каждого этапа процесса на плотность энергии продукта посредством сборки ячеек, как показано на рисунке 1.

Таблица I. Технические характеристики используемых электродов.

| шт. | катод | анод | |

|---|---|---|---|

| активный материал | вес.% | 93,0 (NCM111) | 92,5 (графит) |

| проводящий углерод | вес.% | 3,0 | 0,5 |

| связующее | вес.% | 4.0 | 7,0 |

| загрузка емкости | мАч см -2 | 2,748 | 3,606 |

| пористость | % | 32,1 | 32,2 |

| толщина электрода | мкм | 118 | 130 |

| толщина фольги подложки | мкм | 20 (Al) | 10 (Cu) |

Увеличить Уменьшить Сбросить размер изображения

Рисунок 1. Изменение доли NMC на этапах процесса сборки электролизера после изготовления электродов в качестве индикатора влияния сборки электролизера на плотность энергии продукта. Объемный коэффициент vf описывает количество дозированного электролита и приведен в таблице II.

Filling-Process

1 М раствор LiPF 6 в смеси этиленкарбоната (EC) и этилметилкарбоната (EMC; массовое соотношение EC: EMC 3: 7) с 2 мас.% Виниленкарбоната (VC ) от BASF служил электролитом.Как правило, для крупноформатных ячеек требуется несколько итераций дозирования после поглощения жидкости узлом ячеек из-за небольшого количества пустого пространства в ячейке и высокого сопротивления потоку пористых структур. 22 Для данной экспериментальной схемы из-за небольшого количества электролита по сравнению с объемом пустот между гибкой фольгой пакета и стопкой, одной стадии дозирования было достаточно. В результате наполнение состояло из шести этапов: промывка инертным газом, вакуумирование, дозирование, герметизация, удаление воздуха и смачивание.Электролит дозировали в вакуумную камеру при абсолютном давлении 80 мбар. Количество варьировалось по объемному коэффициенту.

от 0,6 до 1,8 объема пор компонентов ячейки (сепаратора и электродов). Средний объем пор ячеек составил 8,85 мл. Точность дозирования и полученные объемы электролита сведены в Таблицу II. Давление закрытия герметизирующих стержней было установлено на 3 бара в течение 3 секунд при температуре герметизации 195 ° C.

Таблица II. Точность дозирования, итоговое количество дозированного электролита и емкость ячеек после формирования, которые соответствуют токам при испытании на срок службы.

| объемный коэффициент | – | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 |

| количество электролита | мл | 5.35 | 7,11 | 8,77 | 10,98 | 12,54 | 14,26 | 15,82 |

| стандартное отклонение | мл | 0,08 | 0,04 | 0,17 | 0,04 | 0,13 | 0,16 | 0,19 |

| количество электролита | мл Ач — 1 теор | 1,10 | 1,46 | 1.81 | 2.26 | 2,58 | 2,93 | 3,26 |

| Емкость ячейки | Ач об. | 2,68 | 3,23 | 3,33 | 3,16 | 3,28 | 3,41 | 3,44 |

| стандартное отклонение | Ач об. | 0,12 | 0,07 | 0,04 | 0,07 | 0,11 | 0,01 | 0.02 |

| количество ячеек | – | 3 | 5 | 6 | 3 | 4 | 3 | 4 |

После вентиляции камеры ячейки выдерживались под давлением окружающей среды в течение 180 минут перед первой загрузкой. Во время этого смачивания электрохимические измерения проводились с помощью потенциостата Interface 5000E от Gamry Instruments. Последовательность состояла из измерений потенциала открытого тока (OCV) и EIS и была запрограммирована на повторение в течение не менее 90 минут.Сначала измеряли OCV в течение 15 секунд с периодом выборки 0,5 секунды. Впоследствии потенциостатический EIS был запущен с начальной частотой 100 кГц и был изменен на 1 Гц с 10 точками на декаду и амплитудой 10 среднеквадратичных мВ в качестве сигнала возбуждения переменного тока, подаваемого на ячейку. Постоянное потенциальное смещение, которое может применяться к ячейке во время сбора данных, было установлено равным нулю по сравнению с OCV ячейки. Напряжение переменного тока суммировалось с напряжением постоянного тока.

Кривые EIS были проанализированы с акцентом на высокочастотное сопротивление (HFR).HFR ячейки — это значение импеданса, при котором мнимая часть равна нулю. Он интерпретируется как внутреннее сопротивление ячейки и изменяется во время смачивания компонентов ячейки жидким электролитом. 17

Процесс формирования и испытание на срок службы

Формирование проводили с использованием испытательной системы ячеек BaSyTec, подключенной к ячейкам в температурной камере при 25 ° C. Процесс состоял из 2 циклов при скорости C 0,1 ° C (что соответствует 4,86 Ач те или ).Ячейки заряжались в режиме постоянного тока и постоянного напряжения (CCCV) с ограничением тока, соответствующим C / 20, в то время как разряд выполнялся в режиме постоянного тока (CC). Верхнее напряжение отсечки было установлено на 4,2 В, а нижнее напряжение отсечки было установлено на 2,5 В.

Перед началом испытания на срок службы элементы были дегазированы, удаляя газ, который образовывался во время первых циклов зарядки и разрядки в результате химических реакций между ними. электроды и электролит, а также активация электродов.Сначала клетки были измерены с помощью EIS, используя ту же процедуру, что и в последнем разделе. Из-за временной стабильности EIS только трех циклов измерения было достаточно, чтобы зафиксировать поведение импеданса ячейки после цикла. Затем клетки помещали в вакуумную камеру. Камера промывалась инертным газом и откачивалась до 100 мбар, что было немного выше, чем уровень давления для дозирования электролита в последней секции. Ячейки открыли для удаления газа и снова запечатали. После вентиляции камеры мешок с избыточным газом упаковки был вырезан, и клетки снова были измерены с помощью EIS и взвешены.

Обратимые емкости клеток определяли по второму циклу формирования. Вернувшись в температурную камеру, циклирование выполнялось при 1 C (Ah rev ) и 25 ° C в режиме CCCV для зарядки с ограничением тока, соответствующем C / 20, и в режиме CC для разряда. Перед каждой серией из 50 циклов при 1 ° C выполняли один цикл при 0,1 ° C, а затем один цикл при 0,5 ° C. После завершения испытания на срок службы клетки были измерены с помощью EIS в четвертый раз.

Для каждого варианта были протестированы не менее трех независимых ячеек, и данные на рисунках всегда представляют собой среднее значение этих ячеек. Планки погрешностей на рисунках представляют собой стандартное отклонение измерений.

На рис. 1 показана массовая доля NMC в общей массе промежуточного продукта в процессах сборки ячеек. Поскольку (без электролита) активный материал катода является единственным резервуаром лития в элементе, содержание NMC является показателем плотности энергии элемента.Начальная доля катода в 76% уменьшается за счет таких этапов сборки, как z-образное складывание, при котором добавляются сепаратор и аноды. Затем удельный вес дополнительно увеличивается за счет приваренных ультразвуком язычков и алюминиевой фольги упаковки. График разделен на различные количества электролита для секции, представляющей процесс заполнения. С увеличением количества электролита весовая доля NMC еще больше уменьшается. От vf 0,6 до 1,8 наблюдается разница почти в 10% в доле NMC.Окончательное увеличение доли NMC связано с удалением фольги мешка для отходов после дегазации.

Измерения EIS после дозирования электролита показаны на рисунке 2a для смачивания ячеек. Результирующая HFR изменяется во времени и сходится к окончательному значению, как описано в [4]. 17. Эта точка схождения зависит от количества жидкого электролита. Большие дозированные количества приводят к более низким значениям HFR клеток после смачивания. Кроме того, HFR уменьшается и сходится для величин, больших или равных vf 1, тогда как он снова увеличивается для меньших величин перед сходимостью.Относительно скорости смачивания

(со степенью смачивания ϕ) влияние на скорость смачивания также становится заметным на Рисунке 2b. Скорость смачивания клеток с vf 0,6 и 0,8 пересекает нулевую линию в отрицательный диапазон и медленно снова приближается к нулю. В отличие от ячеек с большим количеством электролита, эти ячейки еще не завершили смачивание за время измерения 150 мин. Увеличение HFR и связанное с этим более длительное смачивание элементов является результатом недостаточного количества электролита в элементе.На этом этапе можно провести различие между двумя фазами микроскопического смачивания. Во время первой фазы смачивания HFR элементов уменьшается, как и в элементах с большим количеством электролита. Причина этого может заключаться в том, что электролит сначала проникает через участки поверхности компонентов ячейки, которые находятся в прямом контакте с жидкостью, и начинает сжимать или замещать остаточный газ в порах. Эта фаза смачивания заканчивается минимальной HFR (рис. 2a) или переходом через нуль скорости смачивания (рис. 2b).Минимум получается из-за локального избытка электролита, который замыкает электрическую цепь параллельно несмачиваемым участкам во время измерения EIS. На втором этапе жидкость электролита перераспределяется в оставшиеся поры, которые еще не заполнены электролитом в такой же степени. Капиллярные силы, действующие во время проникновения, зависят от радиуса пор. 23 Следовательно, объемная доля жидкого электролита в малых порах увеличивается за счет более крупных пор с тем же углом смачивания, если присутствует недостаточно электролита.Вторая фаза завершается, когда между порами всех компонентов ячейки достигается равновесие сил (например, капиллярных сил, сжатия газа, силы тяжести и т. Д.). Макроскопически теперь наблюдается однородное распределение жидкого электролита. HFR остается постоянным с течением времени, а скорость смачивания приближается к нулю.

Увеличить Уменьшить Сбросить размер изображения

Рисунок 2. а) HFR ячеек при смачивании жидким электролитом; б) Скорость смачивания как функция времени после дозирования жидкого электролита.

Помимо недостаточного насыщения электролитической жидкостью, подробное картирование скорости смачивания показывает, что зависимость от количества электролита незначительна (для исследованных количеств и формата ячейки). Влияние гидростатического давления столба жидкости на пакет ячеек приводит к разнице 0,06 мОм в первые 10 минут и снижается до менее 0,01 мОм через 20 минут. Можно предположить, что гидростатическое давление не оказывает большого влияния, поскольку даже максимальный дозируемый объем составляет 16.01 мл остается небольшим по сравнению с смачиваемыми поверхностями.

Влияние количества электролита на обратимую емкость и плотность энергии ячеек после образования показано на Рисунке 3 как функция от коэффициента C. Объемный коэффициент 1 соответствует дозированному количеству электролита, равному величине всех полостей электродов и сепаратора. Однако никакие границы раздела или объемы между сепаратором и электродами не принимаются во внимание. Следовательно, для достижения максимально возможной производительности за счет смачивания всех пустотных объемов необходим коэффициент, превышающий vf 1.Емкость при 0,1 ° C увеличивается с vf 0,6 до 1,2, а затем остается постоянной, поскольку vf продолжает увеличиваться. При 0,5 и 1 ° C он не меняется до vf 1,4. Превосходное электрическое поведение ячеек с vf 1 или меньшим 1 C может быть объяснено диффузией носителей заряда: во время этих более длительных фаз заряда / разряда носители заряда имеют достаточно времени для обхода недостаточно (в достаточной степени). ) смоченные участки ячеек. Максимальная плотность энергии достигается при 0,1 C и vf 0,8. Чем больше электролита дозируется в ячейки, тем ниже становится плотность энергии после этого пика.Причина такого поведения — уменьшение веса активного материала, которое имеет большее влияние, чем увеличение емкости. Также можно показать, что плотность энергии при 1 ° C не уменьшается так быстро, как при более низких уровнях C.

Увеличить Уменьшить Сбросить размер изображения

Рисунок 3. Обратимая удельная емкость (столбцы слева) и удельная энергия (столбцы справа) ячеек в зависимости от количества электролита в течение первых трех циклов (0.1 C, 0,5 C, 1 C) срока службы.

На рисунке 4 показана удельная емкость ячеек во время испытания на срок службы в зависимости от объемного фактора, а также от коэффициента C. Емкость тем выше, чем ниже C-rate, и уменьшается с увеличением количества циклов. Поскольку после 50 циклов клетки циклируются с двумя более низкими скоростями C, на графике появляются небольшие скачки при 1 C, что свидетельствует о восстановлении клеток после низких скоростей. Ячейки с vf 0,6 уже испытывают резкое падение емкости в течение первых 50 циклов и теряют свою функциональность из-за недостаточного количества электролита внутри элементов.Ян и др. 24 различают линейное и нелинейное старение. В то время как рост SEI за счет электролита играет доминирующую роль в линейной фазе, нелинейное старение является индикатором литиевого покрытия, вызванного большими локальными градиентами электролита на аноде и на границе раздела с сепаратором. 24 Здесь после формирования кулоновская эффективность ячеек с vf 0,6 [vf 1] составляет 99% (± 1) [102,5% (± 1,1)] при 0,1 C. При 1 C она быстро падает до 78% ( ± 2) [95.8% (± 0,5)], а затем требуется около 30 циклов [1 цикл] для достижения эффективности 97% (± 1) [99,9% (± 0)]. Предполагается, что емкость, которую не удалось восстановить во время разряда, на которую указывает эффективность, будет размещена в позднем здании ГЭИ. Помимо восстановления SEI из-за растрескивания во время работы, 9 дополнительных SEI образуется из несмаченных участков, вытягивающих электролит из уже увлажненных участков из-за изменения преобладающего равновесия сил. Низкая максимальная эффективность 97% при 1 ° C для vf 0.6 является результатом местных плохо или даже не увлажненных участков, которые имеют более высокое сопротивление и, следовательно, способствуют нанесению литиевого покрытия по сравнению с другими участками. 25 При дальнейшем истощении электролита ионная проводимость через поры сепаратора уменьшается, прекращая функциональность ячеек. По этой причине предполагается, что истощение электролита и последующее литиевое покрытие является механизмом разрушения элементов.

Увеличить Уменьшить Сбросить размер изображения

Рисунок 4. Характеристики ячеек в течение всего срока службы после формирования. Тест состоял из 20 · [0,1 C, 0,5 C, 50 · [1 C]] циклов в режиме CCCV для зарядки и в режиме CC для разряда.

По мере увеличения количества электролита до vf 1,4 характеристики ячеек улучшаются, так что потери емкости в течение их срока службы уменьшаются. Однако для больших количеств (vf 1,6–1,8) большая потеря емкости может наблюдаться в увеличенном виде первых 200 циклов при 1 ° C на Рисунке 4.Ячейки могут до некоторой степени компенсировать эту потерю: даже несмотря на то, что емкость при 0,5 ° C после 650 циклов снова выше, чем для vf 1,2, элементы остаются ниже производительности этих элементов с vf 1,4 даже при более высоких циклах. Этот нежелательный эффект потери емкости во время первых циклов можно объяснить избытком VC. Добавка, не израсходованная во время формирования, создает CEI во время цикла до тех пор, пока не будет исчерпана. Таким образом он связывает литий, который впоследствии больше не может участвовать в перезарядке. 26

Два разных эффекта, потеря лития и истощение электролита, также можно наблюдать на рис. 5, представляющем напряжение разряда в зависимости от емкости элементов. Во время первого цикла преобладает недостаток электролита. Чем больше электролита присутствует в элементах, тем выше напряжение во время разряда и тем выше емкость, при которой напряжение падает до напряжения отсечки. Это эквивалентно уменьшению перенапряжения при увеличении количества электролита и, следовательно, увеличению разрядной емкости элемента.После 100 циклов ячейка с vf 0,6 уже разрушилась. Поскольку применялись высокие скорости зарядки при относительно низких температурах, возможными причинами могут быть нанесение литиевого покрытия уже в первых циклах 27 или недоступные области электродов. Ячейки с vf 1,6 и vf 1,8 остаются при более высоких напряжениях примерно до 2,5 А · ч, но затем падают, так что емкость ячеек соответствует емкости ячеек с vf 0,8. Эта потеря емкости связана с недоступным количеством лития, который лигирован в CEI.Ячейки с vf 1,2 и 1,4 по-прежнему генерируют высокое напряжение во всем диапазоне емкости, а также высокую конечную емкость. Однако после 500 циклов эти элементы (vf 1.2 и 1.4) страдают от потери напряжения в начале фазы разряда, что, как предполагается, является результатом литиевого покрытия в сочетании с повышенным SEI. Хотя ячейки, заполненные vf 1.4, все еще достигают максимальной емкости, напряжение vf 1.6 и 1.8 выше при одновременной более низкой емкости. Как правило, напряжение в начале процесса разряда падает из-за того, что в элементах присутствует меньше электролита.Однако потеря лития в элементах (из-за чрезмерного наращивания CEI) указывается преждевременным падением напряжения с высокого уровня по сравнению с элементами без чрезмерного CEI.

Увеличить Уменьшить Сбросить размер изображения

Рисунок 5. Напряжение разряда выше емкости характеристической ячейки как функция количества электролита для 1 st , 100 th и 500 th цикл при 1 C теста на срок службы.

CV-доля определяется как емкость, заряженная в режиме CV, по отношению к общей заряженной емкости Q в режимах CC и CV: