Как сократить расходы на сельхозтехнику?

Рынок сельского хозяйства тоже испытывает трудности из-за санкций — проблемы с логистикой, приостановление поставок из-за границы посадочных материалов и сельхоз оборудования весной 2022 года и снижение покупательского потока в рознице.

Эксперты Банка России прогнозируют, что издержки аграриев вырастут на 20−40%, что скажется на ценах на продовольствие. В Минсельхозе утверждают, что хороший урожай в этом году частично компенсирует рост цен.

Однако, в отличие от многих других отраслей, сельское хозяйство продолжает работать. И прибыль снижается не только по вине кризиса, но и по причине неоправданно высоких расходов на сельхозтехнику. А во время нестабильной экономической ситуации важно максимально сократить все лишние расходы компании.

Почему расходы на автопарк выше нормы?

Практически любая компания, которая не следит за своими расходами, начинает переплачивать за обслуживание спецтехники, сельхозтехники и других машин автопарка. Это происходит из-за человеческого фактора, который почти всегда негативно влияет на расходы. Основная проблема любого хозяйства — как проконтролировать водителей в поездках, на огромной территории или на удалении.

Это происходит из-за человеческого фактора, который почти всегда негативно влияет на расходы. Основная проблема любого хозяйства — как проконтролировать водителей в поездках, на огромной территории или на удалении.

Даже находясь «под боком» у начальства, водители сливают топливо, «накручивают» моточасы, ездят на дачу на машине компании или ломают технику. Все это тянет деньги из бюджета. А если работы ведутся в удаленных регионах и без строго надзора, растраты могут приобрести еще большие масштабы.

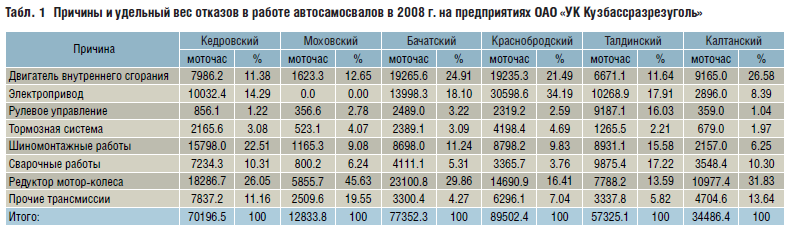

Например, вы можете приехать с проверкой на место посадки и выяснить, что тракторист месяц не садился за руль трактора или обработал не всю площадь. А кража топлива — это буквально второй источник дохода для многих водителей. Такое случается повсеместно — по статистике 7 из 10 водителей устраивают махинации с техникой, чтобы подзаработать. Компания же платит не только зарплату за неотработанное время, оплачивает бензин, ремонт техники, но и несет убытки из-за недобросовестной работы. По нашему опыту, есть несколько существенных причин переплат за обслуживание автопарка:

По нашему опыту, есть несколько существенных причин переплат за обслуживание автопарка:

- Сливы и кража топлива, недоливы на заправках

- Левые рейсы, подработка на технике компании

- Простой техники, накрутка одометра, махинации водителя с моточасами

- Неэкономичный, опасный стиль вождения, повышение износа техники

Как сэкономить на сельхозтехнике?

Чтобы быть уверенными в расходах компании и сотрудниках, нужно точно знать, на что уходят деньги. Сократить расходы, которые появляются благодаря нечестным сотрудникам можно, если знать, сколько реально потребляет ваша техника и работают водители.

Наша система слежения позволяет контролировать в специальной программе не только перемещение машины, но и все действия, происходящие с автомобилем — от расхода топлива до открытия дверей, а также любые манипуляции с механизмами спецтехники.

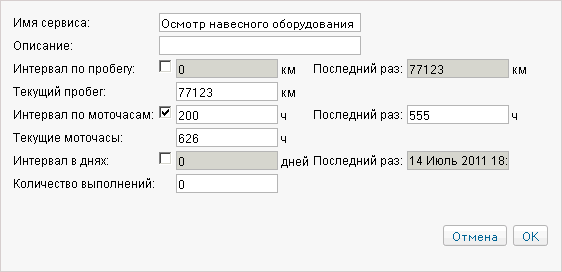

В программе будут отражаться все технические параметры машины.

Маршрут и местоположение

Вы можете получать реальные данные о пробеге и маршруте в режиме онлайн. И будете знать, если водитель не выйдет на смену, нарушит маршрут или попытается накрутить пробег на машине.

И будете знать, если водитель не выйдет на смену, нарушит маршрут или попытается накрутить пробег на машине.

Топливо

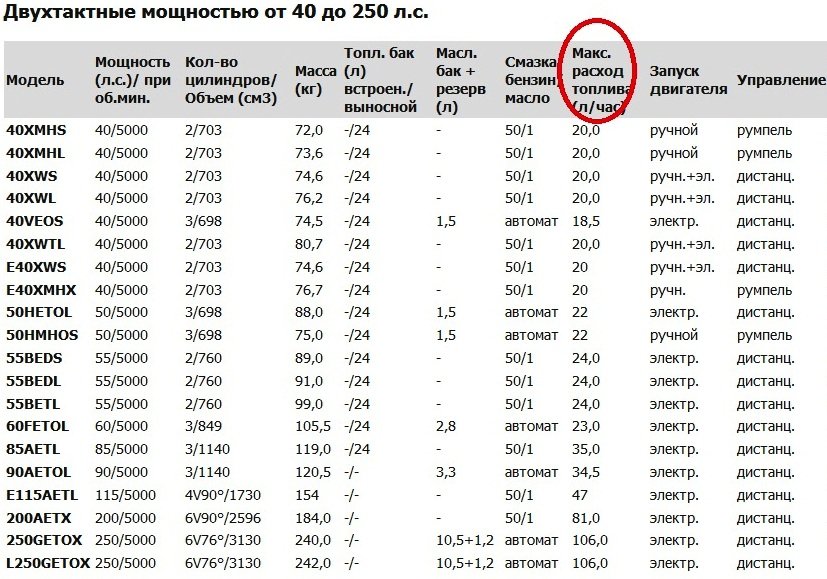

По нашему опыту, до 38% расходов на топливо возникает из-за воровства водителей. Это — одна из самых больших статей расходов на транспорт, поэтому важно отслеживать сливы топлива и объемы заправок.

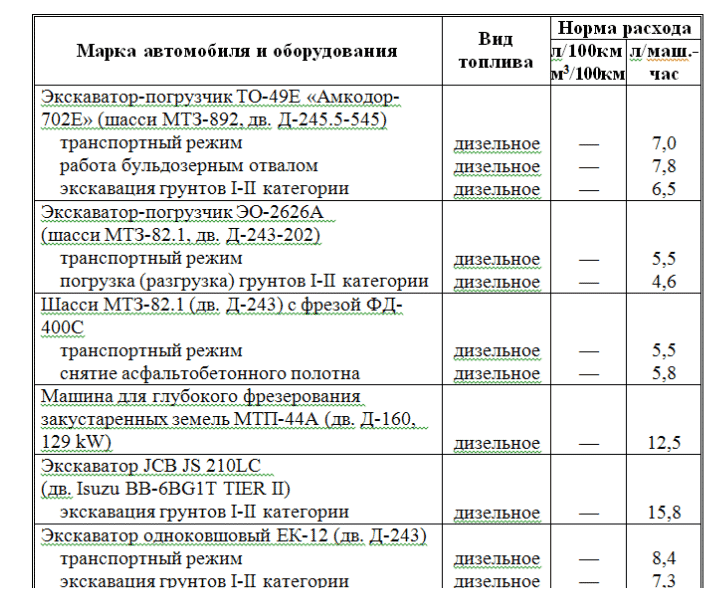

На инфографике видно, сколько можно сэкономить на топливе для разных категорий техники в течение 1 месяца использования системы мониторинга.

Зарплата сотрудников

Вы можете узнать, как работают сотрудники — платите зарплату только за реально отработанные моточасы. Для спецтехники особенно важно отслеживать время работы под нагрузкой.

Сколько можно сэкономить с системой мониторинга?

В среднем, с помощью простой системы слежения можно сократить расходы до 38%. Кроме это, вы будете уверены в правильной зарплате сотрудников и сохранности техники.

Думаете, у вас нет переплат?

Вы можете пройти бесплатный тест-драйв системы мониторинга в течение месяца на вашей технике! Узнайте, как на самом деле работают ваши сотрудники!

(Прочитано 152 раз, 1 сегодня)

Оцените статью

Как продлить ресурс дорожно-строительной техники и их комплектующих | Статьи

Власники дорожньо-будівельної техніки часто задаються питанням: чи є можливість компонентів машин повністю виробляти ресурс? Один із способів відповісти на нього – це порівняти терміни служби вузлів і агрегатів машин з середніми у галузі.

Від надійності основних вузлів і деталей залежить тривалість напрацювання на відмову дорожньо-будівельної машини, тобто скільки часу машина буде працювати з «рідними» вузлами і агрегатами до першого великого ремонту. Американський журнал Construction Equipment регулярно проводить опитування керівників будівельних організацій та виробників машин про строки служби (розрахункових і практичних) машин та їх основних компонентів. Дослідження проводять на суворо науковій основі. Використовуються не всі отримані відповіді: 20% найкоротших термінів і 20% найдовших термінів з усіх отриманих відповідей виключаються. За рештою 60% відповідей визначають середньостатистичний ресурс кожного компонента.

ПЕРЕЙТИ ДО ВИБОРУ ЗАПЧАСТИН В ІНТЕРНЕТ-МАГАЗИНІОЗНАЙОМИТИСЯ З БРЕНДАМИ ВИРОБНИКІВ ЗАПЧАСТИН ДО СПЕЦТЕХНІКИ

При аналізі термінів служби використовують поняття з наукової статистики: «процентиль», що означає кордон, нижче якого знаходиться певний відсоток отриманих даних. Наприклад, в даному дослідженні 50-я процентиль – це термін служби, при якому половина обстежених однойменних компонентів виходить з ладу. В технічній літературі такий термін служби ще називають медіаною, або50.

Наприклад, в даному дослідженні 50-я процентиль – це термін служби, при якому половина обстежених однойменних компонентів виходить з ладу. В технічній літературі такий термін служби ще називають медіаною, або50.

20-я процентиль означає термін служби, при якому 20% з усіх обстежених однойменних компонентів виходять з ладу. Такий термін служби позначають B20.

ПЕРЕЙТИ ДО ВИБОРУ ЗАПЧАСТИН В ІНТЕРНЕТ-МАГАЗИНІПЕРЕЙТИ ДО ЗАПОВНЕННЯ ФОРМИ ЗАЯВКИ НА ПОШУК ЗАПЧАСТИНИ

ЗАДАТИ ПИТАННЯ МЕНЕДЖЕРУ

Ремонт за середньостатистичними данимиВиробники називають 20-ю процентиль як межа надійності для більшості вузлів і агрегатів при всіх припустимих умов експлуатації. Якщо умови роботи важкі або технічне обслуговування не проводиться належним чином, якщо ви знаєте про компоненті тільки те, який термін він відпрацював, саме в ці терміни (B20) слід виконати попереджувальний ремонт або замінити компонент відновленої запчастиною, оскільки ймовірність виходу з ладу компонента після терміну B20 різко зростає.

У тому разі, коли постійна готовність машини до роботи не має настільки важливого значення і машина обслуговується належним чином, а для вас припустима деяка частка ризику в тому, що машина раптом відмовить і час її простою збільшиться, за термін проведення ремонту або заміни компонента можна вибрати термін В50. Після проходження терміну В50 ризик виходу компонента з ладу ще більш стрімко зростає.

Аналізи масла – точніше

Умови праці суттєво впливають на ресурс компонентів і машин, тому деякі фахівці вважають, що занадто покладатися на середньостатистичні дані по галузі при виборі строків ремонту і заміни компонентів не варто. Середньостатистичні дані можуть бути орієнтиром, але набагато точніше допомагають оцінити стан компонента регулярні аналізи мастила і виявлення вмісту в ньому продуктів зносу металевих деталей, розкладання масла, забруднюючих речовин, що потрапили ззовні і зсередини машини (включаючи воду/ конденсат), і сажі, особливо для точного визначення ресурсу двигуна – вони відображають реальні навантаження, та інші умови експлуатації. Регулярні аналізи мастила дозволяють запобігти раптовий відмова компонента, допомагають без зайвого ризику збільшувати термін служби вузлів і деталей понад середньостатистичного.

Регулярні аналізи мастила дозволяють запобігти раптовий відмова компонента, допомагають без зайвого ризику збільшувати термін служби вузлів і деталей понад середньостатистичного.

Наприклад, «сплески» в рівнях вмісту в олії свинцю, алюмінію або міді при відсутності збільшення продуктів окислення говорять про те, що двигун, ймовірно, не прогрівався в холодний період експлуатації. В результаті ресурс підшипників колінчастого вала скоротився.

Крім ресурсу компонентів, за результатами аналізів визначають залишковий ресурс самого масла, на підставі якого вибирають оптимальні інтервали техобслуговування машини.

Можна орієнтуватися і по витраті палива. Контролювати цей параметр набагато простіше, ніж регулярно проводити аналізи олії. Однак інтервали техобслуговування і строки заміни компонентів в залежності від витрат палива виведені за середньостатистичними даними по галузі і, як всяке усереднення, вони не так точні, як інтервали по аналізах олії.

Ступінь тяжкості умов праціЩоб врахувати вплив ступеня тяжкості умов експлуатації на ресурс компонентів при аналізі результатів досліджень, використовувалися поняття «важкі умови» і «умови середньої тяжкості».

Для екскаваторів-навантажувачів умови середньої тяжкості означають роботи на основному виробництві з рівномірними робочими циклами на грунтах середньої і високої щільності, з періодичним використанням гідравлічних начіпних знарядь з нерегульованим витратою в контурі. Глибина копання – до 3 м. «Важкі умови» визначаються як «роботи основного виробничого процесу або розробка скелястого грунту. Постійне використання навісних знарядь з нерегульованим витратою в контурі. Глибина копання – більше 3 м.

Для зчленованих самоскидів умови середньої тяжкості визначаються як експлуатація при великомасштабних земляних роботах з епізодичними перевантаженнями і впливом ударних навантажень. Рух за досить облаштованим дорогах в задовільному стані з періодичним подоланням високого опору коченню і рухом при недостатньому зчепленні шин з грунтом, періодично – подолання крутих ухилів. Важкі умови – це регулярні перевантаження, постійний рух по поганих дорогах з високим опором коченню і недостатнім зчеплення шин з грунтом, часте вплив ударних навантажень і подолання крутих ухилів.

ОЗНАЙОМИТИСЯ З БРЕНДАМИ ВИРОБНИКІВ ЗАПЧАСТИН ДО СПЕЦТЕХНІКИ

ДЛЯ СПЕЦТЕХНІКИ ТЕХНОАКТИВ ПОСТАЧАЄ ЗАПЧАСТИНИ?

ПЕРЕЙТИ ДО ЗАПОВНЕННЯ ФОРМИ ЗАЯВКИ НА ПОШУК ЗАПЧАСТИНИ

ЗАДАТИ ПИТАННЯ МЕНЕДЖЕРУ

Результати досліджень

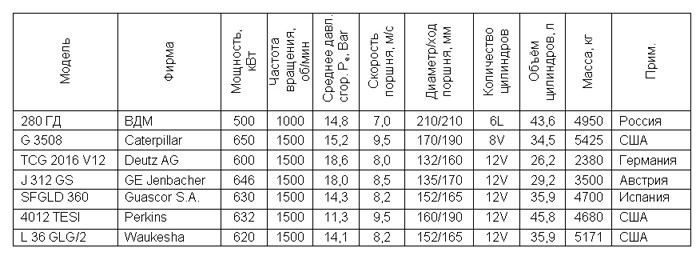

Ось які результати отримані при дослідженні ресурсу дорожньо-будівельних машин і їх компонентів. Подані в таблицях цифри є середньостатистичними по галузі для машин, що працюють в умовах середньої тяжкості.

Результати аналізу допомагають власнику машини вирішити, який реальний ризик виходу з ладу певного компонента можна допустити. Коли термін служби компонента виходить за кордон В20, ймовірність його виходу з ладу різко зростає. Дані таблиці яскраво ілюструють це твердження: наприклад, 20% всіх двигунів 30-тонних зчленованих самоскидів виходять з ладу до терміну 9000 мотогодин. Наступні 30% всіх двигунів виходять з ладу протягом наступних 1000 мотогодин або менше 2/3 звичайної річний напрацювання.

Наступні 30% всіх двигунів виходять з ладу протягом наступних 1000 мотогодин або менше 2/3 звичайної річний напрацювання.

Як сказано вище, дані в таблиці, відносяться до умов експлуатації середньої тяжкості. Дослідження показали, що зі збільшенням ступеня тяжкості умов ресурс компонентів (а отже, і всієї машини) скорочується, але для різних компонентів і машин різною мірою. Наприклад, в екскаваторів-навантажувачів, що працюють в різних по тяжкості умовах, термін служби двигунів і трансмісії відрізняються мало. У важких умовах середньостатистичні терміни служби двигунів і трансмісій скорочуються лише на кілька відсотків.

Відмінність в умовах роботи більшою мірою позначається на ресурсі мостів екскаваторів-навантажувачів. При важких умовах середньостатистичний ресурс мостів зменшується майже на 19% (на 1900 мотогодин) порівняно з роботою в умовах середньої тяжкості.

Термін служби шин екскаваторів-навантажувачів також змінюються в широких межах. У важких умовах експлуатації ресурс шин скорочується приблизно на 19% (630 мотогодин) порівняно з роботою в умовах середньої тяжкості. Також наголошується чітка різниця в термінах служби шин до початку проколів. У важких умовах проколи починаються в середньому після 1000 мотогодин експлуатації, що становить менше 40% терміну «до проколу» шини, що працює в умовах середньої тяжкості. Загальна напрацювання на відмову в екскаваторів-навантажувачів в важких умовах експлуатації скорочується на 26% порівняно з умовами середньої тяжкості.

У важких умовах експлуатації ресурс шин скорочується приблизно на 19% (630 мотогодин) порівняно з роботою в умовах середньої тяжкості. Також наголошується чітка різниця в термінах служби шин до початку проколів. У важких умовах проколи починаються в середньому після 1000 мотогодин експлуатації, що становить менше 40% терміну «до проколу» шини, що працює в умовах середньої тяжкості. Загальна напрацювання на відмову в екскаваторів-навантажувачів в важких умовах експлуатації скорочується на 26% порівняно з умовами середньої тяжкості.

Більшою мірою позначаються важкі умови експлуатації на зчленованих самоскидах. Ресурс двигунів і трансмісій скорочується трохи менше чим на 10% в порівнянні з роботою в умовах середньої тяжкості, а термін служби шин «до проколу» – майже на 20%. Як і у випадку з екскаваторами-навантажувачами, у зчленованих самоскидів у важких умовах найбільшою мірою скорочується ресурс мостів і підвіски. Середньостатистичний ресурс мосту зменшується приблизно на 3600 мотогодин, тобто на 20% порівняно з умовами середньої тяжкості. У важких умовах експлуатації мости зчленованих самоскидів служать лише трохи довше, ніж двигуни. Серйозний ремонт підвіски потрібно в середньому ще до закінчення 3000 мотогодин експлуатації – скорочення ресурсу на 31%.

У важких умовах експлуатації мости зчленованих самоскидів служать лише трохи довше, ніж двигуни. Серйозний ремонт підвіски потрібно в середньому ще до закінчення 3000 мотогодин експлуатації – скорочення ресурсу на 31%.

Загальна напрацювання на відмову зчленованих самоскидів у важких умовах експлуатації скорочується на 34% порівняно з умовами середньої тяжкості.

Для двигунів гусеничних екскаваторів, що працюють у важких умовах, термін В20 зменшується на 500 мотогодин, але загальний термін експлуатації машин в умовах обох типів (середньої тяжкості та тяжких) склав приблизно 8,5 років.

ПЕРЕЙТИ ДО ВИБОРУ ЗАПЧАСТИН В ІНТЕРНЕТ-МАГАЗИНІОЗНАЙОМИТИСЯ З БРЕНДАМИ ВИРОБНИКІВ ЗАПЧАСТИН ДО СПЕЦТЕХНІКИ

ДЛЯ СПЕЦТЕХНІКИ ТЕХНОАКТИВ ПОСТАЧАЄ ЗАПЧАСТИНИ?

ПЕРЕЙТИ ДО ЗАПОВНЕННЯ ФОРМИ ЗАЯВКИ НА ПОШУК ЗАПЧАСТИНИ

ЗАДАТИ ПИТАННЯ МЕНЕДЖЕРУ

Рекомендації

Що ж рекомендується власникам техніки, які хочуть підвищити ресурс і надійність компонентів (а отже, і машин в цілому)?

• Забезпечити першокласне превентивне технічне обслуговування. Виконувати превентивне техобслуговування правильно і з застосуванням високоякісних витратних матеріалів у встановлені терміни або раніше.

Виконувати превентивне техобслуговування правильно і з застосуванням високоякісних витратних матеріалів у встановлені терміни або раніше.

• Опитувати операторів машин. Опитування дозволяє виявити ранні ознаки зниження продуктивності машини і вжити заходів для запобігання виходу з ладу компонентів.

• Завчасно замінити зношені деталі. Замінювати форсунки, манжети і підшипники з терміном служби до того, як вони вийдуть з ладу, щоб продовжити ресурс дорогих вузлів і агрегатів.

• Тримати на складі запас обмінних вузлів і швидко замінювати їх у разі виходу будь-якого вузла з ладу.

Середньостатистичні терміни служби дорожньо-будівельних машин і їх компонентів, мотогодини

Середньостатистичні терміни служби дорожньо-будівельних машин і їх компонентів, мотогодини

| Найменування | В20 | В50 | 80 | ||||

| Екскаватори гусеничні (маса більш 9 т) | |||||||

| Двигун | 7500 | 10 000 | 12 000 | ||||

| Гідравлічні насоси | 4000 | 8000 | 12 000 | ||||

| Гідромотори | 4000 | 8000 | 12 000 | ||||

| Ходова частина* | 4000 | 6000 | 9000 | ||||

| Загальна напрацювання машини на відмову | 6000 | 9000 | 12 000 | ||||

| Фронтальні колісні навантажувачі (місткість ковша понад 1,5 м3) | |||||||

| Двигун | 8000 | 10 000 | 15 000 | ||||

| Трансмісія | 6000 | 10 000 | 14 000 | ||||

| Гідроциліндри | 4000 | 7000 | 10 000 | ||||

| Шини (до зносу)** | 2000 | 4000 | 7500 | ||||

| Загальна напрацювання машини на відмову | 6000 | 10 000 | 18 000 | ||||

Гусеничні бульдозери (потужність понад 75 л. | |||||||

| Двигун | 6000 | 9000 | 12 000 | ||||

| Трансмісія | 5500 | 8000 | 10 000 | ||||

| Гідростатичний привід | 4000 | 7000 | 10 000 | ||||

| Ходова частина* | 2500 | 4000 | 6000 | ||||

| Загальна напрацювання машини на відмову | 6000 | 9000 | 15 000 | ||||

| Екскаватори-навантажувачі (з глибиною копання 4,3 і 4,6 м) | |||||||

| Двигун | 6000 | 8500 | 12 000 | ||||

| Трансмісія | 5000 | 8000 | 12 000 | ||||

| Мости | 5000 | 9000 | 10 000 | ||||

| Шини (до зносу)** | 1750 | 3000 | 5000 | ||||

| Загальна напрацювання машини на відмову | 5500 | 8000 | 12 000 | ||||

| Зчленовані самоскиди (моделі масою 30 т) | |||||||

| Двигун | 9000 | 10 000 | 12 500 | ||||

| Трансмісія | 7000 | 10 000 | 12 000 | ||||

| Мости | 10 000 | 20 000 | |||||

| Шини (до зносу)** | 2500 | 5000 | 6000 | ||||

| Загальна напрацювання машини на відмову | 7500 | 12 000 | 18 000 | ||||

*Як мінімум замінюється гусенична стрічка. | |||||||

| **Вихід з ладу внаслідок проколів не враховується. | |||||||

| Джерело: журнал Construction Equipment. | |||||||

ОЗНАЙОМИТИСЯ З БРЕНДАМИ ВИРОБНИКІВ ЗАПЧАСТИН ДО СПЕЦТЕХНІКИ

ДЛЯ СПЕЦТЕХНІКИ ТЕХНОАКТИВ ПОСТАЧАЄ ЗАПЧАСТИНИ?

ПЕРЕЙТИ ДО ЗАПОВНЕННЯ ФОРМИ ЗАЯВКИ НА ПОШУК ЗАПЧАСТИНИ

ЗАДАТИ ПИТАННЯ МЕНЕДЖЕРУ

- Одна і та ж модель машини (як і її агрегати) може мати різні показники надійності/ довговічності. Причинами є використання техніки в різних галузях, для різних робіт, за різних кліматичних умов, інтенсивності експлуатації, професіоналізм оператора, якість технічного обслуговування, ремонту та ін. Наприклад, у будівельній галузі коефіцієнт використання машин у більшості випадків набагато менше, ніж в гірської.

А адже інтенсивність використання справляє великий вплив на довговічність. Довговічність залежить і від типорозміру машини (тобто від її маси і потужності). Чим менша машина, тим менше її довговічність.

А адже інтенсивність використання справляє великий вплив на довговічність. Довговічність залежить і від типорозміру машини (тобто від її маси і потужності). Чим менша машина, тим менше її довговічність.

Для українських умов «середня» цифра ресурсу машин не може дати реальне уявлення про конкретний стан справ, тому будь-які «середні» цифри можуть тільки ввести в оману покупця техніки.

Що стосується машин Komatsu, на сьогоднішній день, на думку більшості експлуатаційників, по надійності вони знаходяться на першому-другому місці з пропонованих на ринку пострадянського простору.

- Регулярний (це важливо!) відбір проб масла – потужний інструмент, що дозволяє збільшити термін служби устаткування, знизити експлуатаційні витрати і скоротити час простоїв. Потрібно проводити аналізи масла двигуна, гідросистеми і трансмісії декількох типів:— аналіз швидкості зношування. Дозволяє визначити присутність дрібних (до 10 мкм) металевих частинок зносу компонентів. Стежачи за зміною типу і кількості частинок, можна виявити несправність на ранній стадії, ще до настання поломки;

— аналіз стану олії. Використовується масло порівнюють з новим, щоб визначити, чи забезпечує використовується масло достатню мастило і захист компонентів;

Використовується масло порівнюють з новим, щоб визначити, чи забезпечує використовується масло достатню мастило і захист компонентів;

— аналіз чистоти масла. Забруднення – це все те, чого, крім частинок зносу в маслі бути не повинно. Визначають такі види забруднень: тверді (великі металеві частинки, пісок, грунт, сажа) і рідкі (вода, паливо, охолоджена рідина).

Завдяки регулярному відбору проб масел проводиться надійний і точний моніторинг стану техніки, на основі якого будують графік планово-попереджувальних ремонтів і скорочують час позапланових простоїв.

Екскаваторні новації. Експрес-аналіз

Експрес-аналіз моторних, трансмісійних масел, робочої і охолоджуючої рідини дозволяє своєчасно діагностувати несправність, прогнозувати настання граничного стану двигуна і агрегатів і планувати попереджувальний ремонт, а також відсувати терміни заміни масел. За програмою Scheduled Oil Sampling (S•O•S) корпорації Caterpillar проби відбирають кожні 25 днів і відправляють в центральну лабораторію в Малазі (Іспанія). Замовник отримує результати аналізу через 3…5 днів. Сам аналіз займає 2 ч. У нього входить дослідження продуктів зносу (17 елементів), ступеня деградації масла, наявності сторонніх домішок палива, гліколю, води.

Замовник отримує результати аналізу через 3…5 днів. Сам аналіз займає 2 ч. У нього входить дослідження продуктів зносу (17 елементів), ступеня деградації масла, наявності сторонніх домішок палива, гліколю, води.

Досвід показує, що контроль стану масел дозволяє подовжити інтервал між замінами робочої рідини до 4000 год, а охолоджуючої рідини – до 12 000 год. З новою робочою рідиною Cat HYDO Advanced 10 інтервал зміни збільшується до 6000 ч. Рідина HYDO Advanced 10 складається з базового масла класу «преміум» і оригінальної композиції присадок, завдяки яким суттєво знижений знос агрегатів і збільшено міжсервісний інтервал. За рахунок підвищеного вмісту цинку поліпшені протизносні властивості рідини, а спеціальні емульгатори перешкоджають проходженню води через насоси, мотори та клапани. Рідина також характеризується антикорозійними властивостями і швидким звільненням від повітря.

ПЕРЕЙТИ ДО ЗАПОВНЕННЯ ФОРМИ ЗАЯВКИ НА ПОШУК ЗАПЧАСТИНИ

ЗАДАТИ ПИТАННЯ МЕНЕДЖЕРУ

Тепер розглянемо вплив підвищеної уваги до дотримання графіка ТО і якості мастильних матеріалів. Припустимо, що в результаті вам вдалося збільшити термін служби двигуна і гідравлічного насоса з величини 20до50. Це значить, що ресурс двигуна збільшується з 7500 до 10 000 мотогодин і виключаються великі ремонти в період, коли ви володієте машиною. Ресурс гідронасоса зростає з 4000 до 8400 мотогодин. Ресурс насоса збільшився менше ніж удвічі, але завдяки цьому собівартість моточаса зменшилася майже вдвічі. Практично якщо ресурс гідронасоса зросте хоча б на 25% (до 5000 мотогодин) завдяки високоякісному обслуговуванню гідросистеми, буде виключений один з двох найбільших ремонтів за той період, що ви володієте машиною.

Припустимо, що в результаті вам вдалося збільшити термін служби двигуна і гідравлічного насоса з величини 20до50. Це значить, що ресурс двигуна збільшується з 7500 до 10 000 мотогодин і виключаються великі ремонти в період, коли ви володієте машиною. Ресурс гідронасоса зростає з 4000 до 8400 мотогодин. Ресурс насоса збільшився менше ніж удвічі, але завдяки цьому собівартість моточаса зменшилася майже вдвічі. Практично якщо ресурс гідронасоса зросте хоча б на 25% (до 5000 мотогодин) завдяки високоякісному обслуговуванню гідросистеми, буде виключений один з двох найбільших ремонтів за той період, що ви володієте машиною.

Те ж можна сказати і про ходової частини. Збільшивши ресурс (4000 мотогодин) на величину, рівну половині напрацювання за сезон, а це 800 мотогодин, ви досягнете істотної економії собівартості моточаса.

Експлуатаційні витрати зменшуються, і, таким чином, собівартість 1 моточаса складе $62,74. Це майже на $4 за годину менше, ніж при тому варіанті, коли машини виконують через стандартні інтервали, рекомендовані виробником, і на $2,40 за мотогодину менше, ніж затрати при самому «економному» варіанті (що складе $19 000 за весь 5-річний термін служби машини).

Припустимо, що ви, підбадьорені вдалим застосуванням «високоякісного» ТЕ, вирішите експлуатувати машину ще 2 роки. Упередження проти старих машин може вилитися в скорочення річний напрацювання в ці 2 роки, тому припустимо, що напрацювання машини після 7 років експлуатації досягне 10 850 мотогодин. У цей період потрібні капітальні ремонти двигуна і ходової частини, але продовження експлуатації ще додатково на 2900 мотогодин знизить собівартість моточаса до $58,17. У порівнянні з найбільш «дешевим» варіантом ТО ($65,12 за мотогодину) при ретельному і високоякісному його виконання в повному обсязі собівартість 1 моточаса виявляється на 11% дешевше, і за 1 мотогодину економія складе $6,95, а за рік – $10 800.

А тепер зробимо нескладний розрахунок. У вас працює 10 екскаваторів, завдяки високоякісному техобслуговування на кожному ви економите не менше $10 800 на рік, таким чином, загальна річна економія складе понад $100 000!

Екскаваторні новації. Централізована система мастила

Централізована система мастила (ЦСС) подає мастильний матеріал у пару тертя малими дозованими порціями і саме під час роботи машини, що дозволяє виключити при роботі вузла таке негативне явище, як створення розрідження з усіма його наслідками, та забезпечити пару тертя постійною кількістю змазки. Під час змащення пари тертя на зовнішній частині підшипника ковзання навколо валу утворюється «комірець» з змащення, який виконує функцію ущільнення, що перешкоджає проникненню всередину підшипника пилу і бруду. Порівняння роботи по проведенню робочого обладнання на екскаваторі, обладнаного ЦСС, і екскаваторах, що обслуговуються вручну, показує, що ЦСС дозволяє скоротити час мастила на 25 год, а витрата знизити з 8,8 до 4,4 кг у рік, тобто в два рази. Простіше кажучи, ЦСС окупається вже протягом перших 6…8 місяців. Купуючи техніку, замовники, як правило, намагаються викреслити пропоновані опції, в тому числі і ЦСС. Замовник, заздалегідь плануючи витрати на ТО, ремонт, простої і т. д., не надає значення тому, що ЦСС, з одного боку, дозволить йому знизити ці витрати, виключити негативний вплив людського фактора на мастильний процес, а з іншого – значно збільшити продуктивність машини.

Під час змащення пари тертя на зовнішній частині підшипника ковзання навколо валу утворюється «комірець» з змащення, який виконує функцію ущільнення, що перешкоджає проникненню всередину підшипника пилу і бруду. Порівняння роботи по проведенню робочого обладнання на екскаваторі, обладнаного ЦСС, і екскаваторах, що обслуговуються вручну, показує, що ЦСС дозволяє скоротити час мастила на 25 год, а витрата знизити з 8,8 до 4,4 кг у рік, тобто в два рази. Простіше кажучи, ЦСС окупається вже протягом перших 6…8 місяців. Купуючи техніку, замовники, як правило, намагаються викреслити пропоновані опції, в тому числі і ЦСС. Замовник, заздалегідь плануючи витрати на ТО, ремонт, простої і т. д., не надає значення тому, що ЦСС, з одного боку, дозволить йому знизити ці витрати, виключити негативний вплив людського фактора на мастильний процес, а з іншого – значно збільшити продуктивність машини.

Втулки

Як відомо, найбільш схильні до зносу шарніри робочого обладнання, і виробники екскаваторів звертають особливу увагу на матеріали шарнірів, втулок і мастил. У кронштейни вваривают циліндри з високоміцної сталі, які потім рассверливают точно під розмір на роботизованому верстаті. Для втулок використовують зносостійкі матеріали з високими антифрикційними властивостями і добре утримують мастило. Це дозволяє збільшити інтервал між мастилами з 50 до 250 ч.

У кронштейни вваривают циліндри з високоміцної сталі, які потім рассверливают точно під розмір на роботизованому верстаті. Для втулок використовують зносостійкі матеріали з високими антифрикційними властивостями і добре утримують мастило. Це дозволяє збільшити інтервал між мастилами з 50 до 250 ч.

Так, Komatsu встановлює втулки з сталемедного сплаву, заснованого на металургії порошкових феросплавів. Ці втулки містять спеціальну змазку в порах, в які додатково введені тверді частинки для підвищення зносостійкості і захисту від подряпин. В торцеві поверхні втулки верхньої рукояті впроваджено карбід вольфраму, утворює тонку плівку, за рахунок якої знижується знос контактних поверхонь.

В свою очередь корпорация Hitachi посадочные места под втулку шарнира ковша усиливает термическим напылением карбида вольфрама. Втулки содержат смазку Hitasol (твердая смазка на основе молибдена). Шарниры также снабжены износостойкими прокладками.

ПЕРЕЙТИ К ВЫБОРУ ЗАПЧАСТЕЙ В ИНТЕРНЕТ-МАГАЗИНЕОЗНАКОМИТЬСЯ С БРЕНДАМИ ПРОИЗВОДИТЕЛЕЙ ЗАПЧАСТЕЙ К СПЕЦТЕХНИКЕ

ДЛЯ КАКОЙ СПЕЦТЕХНИКИ ТЕХНОАКТИВ ПОСТАВЛЯЕТ ЗАПЧАСТИ?

ПЕРЕЙТИ К ЗАПОЛНЕНИЮ ФОРМЫ ЗАЯВКИ НА ПОИСК ЗАПЧАСТИ

ЗАДАТЬ ВОПРОС МЕНЕДЖЕРУ

Используя среднестатистические по отрасли сроки службы компонентов В20 и В50 для розрахунку економічно оптимального терміну експлуатації та рентабельності вкладень в обслуговування машин, ми отримали цікаві результати. Але це тільки «середньостатистичний» розрахунковий результат. Оскільки умови експлуатації істотно впливають на ресурс компонентів і вартість ремонту, набагато точніше будуть терміни служби і суми витрат, розраховані за конкретними даними вашого парку техніки. В зависимости от того, насколько эти цифры будут совпадать со среднестатистическими значениями по отрасли, результаты могут побудить вас улучшить техническое обслуживание машинного парка и сократить расходы, увеличив при этом срок службы машин. Либо результаты расчета могут показать вам, что нет смысла изменять программу технического обслуживания машин и вкладывать средства в ее улучшение.

Але це тільки «середньостатистичний» розрахунковий результат. Оскільки умови експлуатації істотно впливають на ресурс компонентів і вартість ремонту, набагато точніше будуть терміни служби і суми витрат, розраховані за конкретними даними вашого парку техніки. В зависимости от того, насколько эти цифры будут совпадать со среднестатистическими значениями по отрасли, результаты могут побудить вас улучшить техническое обслуживание машинного парка и сократить расходы, увеличив при этом срок службы машин. Либо результаты расчета могут показать вам, что нет смысла изменять программу технического обслуживания машин и вкладывать средства в ее улучшение.

ОЗНАКОМИТЬСЯ С БРЕНДАМИ ПРОИЗВОДИТЕЛЕЙ ЗАПЧАСТЕЙ К СПЕЦТЕХНИКЕ

НОВОСТИ ОТ ТЕХНОАКТИВ ИНВЕСТ

ОЗНАКОМИТЬСЯ С ДРУГОЙ ПОЛЕЗНОЙ ИНФОРМАЦИЕЙ ДЛЯ ВЛАДЕЛЬЦЕВ СПЕЦТЕХНИКИ

ДЛЯ СПЕЦТЕХНІКИ ТЕХНОАКТИВ ПОСТАЧАЄ ЗАПЧАСТИНИ?

ПЕРЕЙТИ ДО ЗАПОВНЕННЯ ФОРМИ ЗАЯВКИ НА ПОШУК ЗАПЧАСТИНИ

ЗАДАТИ ПИТАННЯ МЕНЕДЖЕРУ

Сокращение времени простоя двигателя — Greencastle Consulting

Двигатель на холостом ходу сжигает до одного полного галлона топлива каждый час, что сжигает доллары бюджета парка.

В результате сокращение времени простоя двигателя означает сокращение ненужного расхода топлива и снижение затрат на электроэнергию.

В результате сокращение времени простоя двигателя означает сокращение ненужного расхода топлива и снижение затрат на электроэнергию.

Обзор проекта

Одним из наиболее важных ключей к эффективности любого бюджета является понимание того, куда идут деньги. Руководители автопарков часто стремятся минимизировать меньшие эксплуатационные расходы, чтобы сэкономить. Но, сэкономив почти 14 миллионов долларов на топливе за один год исключительно за счет сокращения времени работы двигателя на холостом ходу, Comcast доказала, что можно добиться значительной экономии и положительного воздействия путем изучения конкретных методов эксплуатации парка.

Постановка проблемы

Двигатель на холостом ходу может сжигать до одного галлона топлива в час[1], что приводит к ненужным затратам энергии.

Цель

Сократить ненужный расход топлива и затраты энергии на транспортное средство за счет сокращения времени работы двигателя на холостом ходу до одного часа на транспортное средство в день.

Понимание работы двигателя на холостом ходу

Обычное вождение включает холостой ход на красный сигнал светофора, время, проведенное в пробке, и включение двигателя перед включением передачи. В экстремальных погодных условиях, как в жару, так и в холод, двигатели должны работать на холостом ходу, чтобы защитить техников, их инструменты и оборудование. Некоторым транспортным средствам также может потребоваться холостой ход для выполнения предусмотренных для них функций. Принимая во внимание эти факты, невозможно полностью исключить время простоя, но с помощью анализа, стимулирования и обучения время простоя транспортных средств может быть сокращено в достаточной степени, чтобы значительно снизить затраты на энергию.

Разработайте базовый план и установите цель

Чтобы определить цель сокращения времени простоя, сначала необходимо создать базовый план. Четыре года назад компания Comcast провела испытание GPS на 1200 грузовиках и определила базовый уровень простоя в 1 час 47 минут для каждого автомобиля. Определив этот базовый уровень, Comcast стремилась сократить это число до менее одного часа на грузовик в день.

Определив этот базовый уровень, Comcast стремилась сократить это число до менее одного часа на грузовик в день.

Установка устройств сбора данных

После пробной версии Comcast запустил программу установки устройств GPS. Развертывание заняло 18 месяцев, за это время в автомобили было установлено 28 000 устройств, 18 000 из которых предназначались для технических специалистов. Эти устройства обеспечивали возможность сбора данных о двигателе, включая время простоя, и отслеживания прогресса в достижении целей по сокращению холостого хода.

Стимулирование и обучение сотрудников

После развертывания устройств GPS компания Comcast начала обучать сотрудников и предоставлять стимулы для сокращения холостого хода двигателя. Стимулы послужили катализатором и позволили руководству начать разговор о повышении безопасности и снижении выбросов углерода. В ходе этого процесса стала ясна причина высоких холостых оборотов — сотрудники не понимали серьезных последствий оставления двигателя работающим. Сотрудники Comcast теперь лучше понимают, что ненужные холостые обороты двигателя — пустая трата времени, и что включение и выключение современного автомобиля несколько раз в день не вредит двигателю. После того, как последствия простоя стали очевидны, сотрудники более чем охотно соблюдали меры по сокращению простоев.

Сотрудники Comcast теперь лучше понимают, что ненужные холостые обороты двигателя — пустая трата времени, и что включение и выключение современного автомобиля несколько раз в день не вредит двигателю. После того, как последствия простоя стали очевидны, сотрудники более чем охотно соблюдали меры по сокращению простоев.

Реализация результатов

Постоянная коммуникация с водителями, включая обучение и стимулирование, доказала свою эффективность в качестве инструментов управления изменениями, а регионы Comcast, которые нашли время, чтобы обсудить экологические и финансовые последствия простоя, были наиболее успешными. Данные, собранные с установленных устройств GPS, показали, что самое низкое среднее время простоя по стране составляло 40 минут на грузовик в день, что превышало первоначальную цель на 20 минут и означало снижение холостого хода двигателя на 58%.

Стоимость программы

Стоимость запуска этой программы для 18 000 грузовиков Fulfillment Technicians составила 8 637 840 долларов США в год.

До развертывания

Средняя стоимость галлона топлива в 2014 г. составляла 3,43 доллара США[2]. При таком уровне 1 час 47 минут простоя составляет 109 900 долларов впустую потраченного топлива в день или 21 979 440 долларов в год.

После развертывания

Благодаря практике сокращения простоев стоимость простоя была снижена до 40 750 долларов США в день или 8 149 680 долларов США в год для специалистов по выполнению заказов. Это представляет собой экономию в размере 13 829 долларов США.760 в год.

Общая прибыль

В ходе программы была сэкономлена сумма в размере 13 829 760 долларов США, компенсированная операционными расходами в размере 8 637 840 долларов США, что привело к чистой прибыли в размере 5 191 920 долларов США.

Окупаемость инвестиций

Финансовые результаты усилий Comcast по сокращению простоев значительны, и сэкономленные деньги — не единственная отдача от инвестиций, реализованных в рамках этого проекта. Наряду с чистой прибылью в размере более 5 миллионов долларов, Comcast также добилась повышения безопасности и сокращения выбросов углекислого газа.

Выбросы углерода

Хотя компоненты безопасности этого проекта трудно поддаются количественной оценке, сокращение выбросов углерода ощутимо. Базовый уровень выбросов углекислого газа в результате простоя составлял 55 050 метрических тонн в год до развертывания. После развертывания улучшения сократили этот показатель до 20 412 в год — разница в 34 638 или 63 %.

Устойчивое развитие и социальная ответственность

Проекты по повышению эффективности и получению финансовой выгоды широко распространены. Однако проекты, которые также дают шанс на устойчивость и социальную ответственность, встречаются нечасто. Сокращение времени простоя двигателя представляет собой редкую беспроигрышную возможность для организаций флота любого размера. Организации, которые инвестируют в обучение своих водителей и улучшение практики, получают не только финансовую выгоду, но и преимущества положительного имиджа и улучшения отношений с общественностью.

Заключение

Первоначальные впечатляющие результаты сокращения времени простоя двигателя демонстрируют выдающуюся финансовую и социальную окупаемость инвестиций и доказывают преимущества сокращения простоя двигателя для любой организации автопарка. Благодаря постоянным усилиям по улучшению управления автопарком Comcast увеличит экономию и положительно повлияет на окружающую среду и общество.

Благодаря постоянным усилиям по улучшению управления автопарком Comcast увеличит экономию и положительно повлияет на окружающую среду и общество.

Категория: Операции автопарка, Последние идеи, Методология, Офис управления проектами (PMO), SolutionTag: Решение: Управление изменениями, Решение: Автопарк, Решение: Улучшение процессов

Как сокращение времени простоя двигателя может помочь сократить расходы на автопарк

Тим Тайлер 2 февраля 2020 г.

Ваши водители пытаются побороть летнюю жару, сидя в грузовиках с включенным кондиционером? Удовлетворенность сотрудников является ключом к удержанию хороших водителей, но чрезмерное безделье может стоить вам больше, чем вы думаете.

Ненужная работа на холостом ходу расходует топливо и увеличивает затраты на техническое обслуживание. Вот что вам нужно знать, чтобы сэкономить деньги на заправке и продлить срок службы ваших автомобилей этим летом.

Максимальная стоимость чрезмерного холостого хода.

Многие водители не выключают двигатели для питания систем отопления и охлаждения во время обеденных перерывов или во время общения с клиентами.

Но бездействие дорого обходится.

Многие грузовики простаивают до восьми часов в день. По данным Engines Off, это обходится владельцам автопарков и операторам от 5000 до 12000 долларов на топливо на грузовик в год. , кампания правительства Колорадо по сокращению холостого хода автомобилей.

Чрезмерная работа двигателя на холостом ходу также может увеличить затраты на техническое обслуживание вашего автопарка, согласно данным Агентства по охране окружающей среды США, регион Новой Англии.

- Работа на холостом ходу наносит больше вреда, чем остановка и запуск двигателя.

- По оценкам Американской ассоциации грузоперевозок, работа на холостом ходу может увеличить затраты на техническое обслуживание на 2000 долларов в год на автомобиль и сократить срок службы двигателя.

- Работа на холостом ходу приводит к вдвое большему износу внутренних деталей, чем при движении с нормальной скоростью.

Чрезмерный холостой ход является нарушением закона во многих юрисдикциях.

Чрезмерный холостой ход — это не просто дорогостоящая практика. По данным Американского института транспортных исследований, во многих местах по всей стране это противозаконно.

Чтобы уменьшить загрязнение воздуха, восемнадцать штатов приняли законы против холостого хода. Калифорния, Коннектикут, Делавэр, Мэн, Мэриленд, Массачусетс, Невада, Нью-Гэмпшир, Нью-Джерси, Северная Каролина, Нью-Йорк, Орегон, Пенсильвания, Род-Айленд, Южная Каролина, Вермонт, Вирджиния и Западная Вирджиния налагают штрафы в размере до 25 000 долларов США за нарушение законы против холостого хода. Холостой ход также регулируется на местном уровне более чем в 80 городах и округах.

Правила различаются, но в большинстве юрисдикций допускается максимум три или пять минут простоя. Некоторые округа, такие как Филадельфия, Пенсильвания, не предоставляют исключений.

Некоторые округа, такие как Филадельфия, Пенсильвания, не предоставляют исключений.

Во многих отношениях сокращение времени простоя является беспроигрышным. Это может сэкономить деньги вашей организации, помогая улучшить качество воздуха там, где работают ваши автомобили.

Советы по сокращению времени простоя.

Сокращение времени простоя начинается с драйверов. Есть небольшие поведенческие корректировки, которые они могут внести, что может привести к большой экономии для вашего бизнеса. К ним относятся выключение двигателей, когда транспортное средство не находится в движении, соблюдение рекомендаций производителя по минимальному времени прогрева и соблюдение местных законов, запрещающих работу на холостом ходу.

Владельцы и операторы автопарка также могут сократить время простоя с помощью программного обеспечения Verizon Connect для отслеживания автопарка. Verizon Connect предлагает несколько способов управления вашими автомобилями и их водителями:

- Оповещения.

Получайте уведомления по электронной почте или текстовым сообщением, когда какое-либо транспортное средство в вашем автопарке простаивает в течение выбранного вами периода времени, превышает установленную вами скорость, входит или выходит из геозоны или управляет транспортным средством в несанкционированные часы.

Получайте уведомления по электронной почте или текстовым сообщением, когда какое-либо транспортное средство в вашем автопарке простаивает в течение выбранного вами периода времени, превышает установленную вами скорость, входит или выходит из геозоны или управляет транспортным средством в несанкционированные часы. - Отчеты. Помогите управлять поведением водителей с помощью информативных настраиваемых отчетов о времени простоя, нарушениях скорости, остановках, маршрутах и многом другом.

- Характеристики автомобиля. Отслеживайте экономию топлива, тенденции эффективности использования топлива и историю превышения скорости каждого автомобиля в вашем автопарке.

- Предупреждения о техническом обслуживании. Помогите снизить затраты с помощью программы профилактического обслуживания. Получайте автоматические диагностические предупреждения двигателя, отслеживайте записи об обслуживании и устанавливайте напоминания о замене масла, настройке и другом плановом обслуживании.

- Управление безопасностью. Помогите защитить свои транспортные средства и водителей с помощью инструментов управления безопасностью, таких как экстренная помощь на дороге, оповещения об угоне транспортных средств и удаленный мониторинг. Помогите защитить своих водителей от ложных заявлений, отслеживая время прибытия, скорость и многое другое.

- Хороший способ привлечь внимание водителей к сокращению времени простоя — стимулировать ответственное поведение. Создание конкурса с вознаграждением для водителя с наименьшим временем простоя может помочь сократить простои и создать культуру, способствующую повышению эффективности.

Лучше управляйте расходами на простои вашего автопарка с помощью Verizon Connect.

Узнайте, как наша платформа обеспечивает наглядность, необходимую для достижения большего.

Тим Тайлер

Тим Тайлер присоединился к команде в 2015 году и отвечает за позиционирование продукта и голос рынка (VOM), чтобы влиять на то, как маркетинговая команда связывается и общается с клиентами.

А адже інтенсивність використання справляє великий вплив на довговічність. Довговічність залежить і від типорозміру машини (тобто від її маси і потужності). Чим менша машина, тим менше її довговічність.

А адже інтенсивність використання справляє великий вплив на довговічність. Довговічність залежить і від типорозміру машини (тобто від її маси і потужності). Чим менша машина, тим менше її довговічність. Використовується масло порівнюють з новим, щоб визначити, чи забезпечує використовується масло достатню мастило і захист компонентів;

Використовується масло порівнюють з новим, щоб визначити, чи забезпечує використовується масло достатню мастило і захист компонентів;

Получайте уведомления по электронной почте или текстовым сообщением, когда какое-либо транспортное средство в вашем автопарке простаивает в течение выбранного вами периода времени, превышает установленную вами скорость, входит или выходит из геозоны или управляет транспортным средством в несанкционированные часы.

Получайте уведомления по электронной почте или текстовым сообщением, когда какое-либо транспортное средство в вашем автопарке простаивает в течение выбранного вами периода времени, превышает установленную вами скорость, входит или выходит из геозоны или управляет транспортным средством в несанкционированные часы.