Почему коксуется смазка

30.01.2017Здравствуйте, уважаемые читатели блога!

Сегодня я хотел бы прояснить вопрос о так называемом «коксовании» смазочных материалов и об особенностях пластичных смазок противостоять высоким температурам. Вопрос, кстати, задан не от скуки, ведь в Сети «гуляет» множество подобных вопросов.

Итак, что называют коксованием? Техническим термином это слово не является, но используется в просторечии для обозначения явления обугливания масла или смазки от действия высоких температур. Собственно, «кокс» это уголь. И вполне логично обугливание называть «коксованием», то есть превращением в уголь.

Технически правильно это явление называется образованием оксидных отложений. Ведь масло, превратившись в уголь, выпадает в осадок или откладывается на внутренних поверхностях механизма или системы смазки. Автолюбители, помнящие времена дефицита качественных моторных масел и вынужденные использовать подручные масла, поймут о чём речь.

Таким образом, обугливание смазочного материала происходит при длительном воздействии высоких температур, превышающих термоокислительную стойкость базового масла. Оксидные соединения в смазках и маслах также образуются при повышенных температурах в замкнутой полости в присутствии растворенных воздуха, влаги и в контакте с цветными металлами, оказывающими каталитический эффект.

Рис. 1 Так выглядят продукты коксования моторного масла в области клапанного механизма двигателя автомобиля

Устойчивость масел к окислению при высоких температурах характеризуется стандартизованным показателем, который так и называется – термоокислительная стабильность. Определяется она, например, по ГОСТ 23175-78 или по методике ASTM D943.

Прежде чем перейти к рассмотрению проблемы «коксования» пластичных смазок, хочу еще раз вспомнить о моторных маслах – ведь это самый наглядный и почти бытовой пример, который знаком большинству. Ответим на вопрос, а что изменилось в современных моторных маслах, благодаря чему они не только перестали «коксоваться», но и создают в двигателе моющий эффект?

Ну, конечно, первое, что напрашивается в ответ, это применение современных эффективных моющих присадок в составе масла. Верно? Верно…

Но не это главное, так как принципиально снизить склонность смазочных материалов к «коксованию» можно, повысив термоокислительную устойчивость за счет использования современных базовых масел II, III и IV групп по классификации института нефти API, а также внедрением антиокислительных присадок.

Очевидно, что синтетические и улучшенные путём гидроочистки или гидрокрекинга минеральные базовые масла имеют более однородный фракционный состав и обладают более высокой антиокислительной стойкостью. В сочетании данных базовых масел с антиокислительными присадками, замедляющими процесс окисления, достигается синергетический эффект, радикально повышающий способность масел и смазок противостоять высоким температурам.

Рис. 2 Так выглядит свежая смазка в подшипнике

Наконец, перейдем к рассмотрению проблемы «коксования» пластичных смазок. Дело в том, что в пластичных смазках это явление носит более сложный характер, причиной чего является наличие в составе загустителя. Загустители, несмотря на различное химическое происхождение, также могут «коксоваться» либо образовывать сгустки в виде пластилиноподобной массы коричневого или чёрного цвета.

Рис. 3 А это «закоксовавшаяся» пластичная смазка на роликах подшипника качения

Смазка в любом случае теряет эксплуатационные свойства и подлежит замене. Как вычленить в данном случае причину разрушения смазки и решить проблему? Действительно, не установив причину, мы не решим проблему.

Общая причина, однако, известна. Это высокая температура. Поэтому давайте рассуждать.

Случай первый.

Если при обслуживании узла мы наблюдаем образование налета на поверхностях застойных зон подшипника, но смазка сохраняет свою консистенцию и внешний вид, то, вероятно, дело в образовании оксидных соединений в результате окисления базового масла. Смазка при этом меняет цвет на более тёмный.

В этом случае следует предпринять следующие меры:

- Применить смазку на синтетическом базовом масле,

- Применить смазку на поликарбамидном комплексе – полимочевине,

- Сократить интервал обслуживания (замены смазки) узла,

- Увеличить цикличность подачи смазки централизованной системой смазывания.

Выбор меры зависит от рекомендаций по обслуживанию узла и конструкции агрегата/машины.

Случай второй.

В процессе эксплуатации машины в подшипниковых узлах наблюдается образование сгустков массы, напоминающей пластилин. Цвет массы при этом — от темно-коричневого до черного. Это характерно для смазок на минеральных маслах, которые при длительном воздействии высоких температур как бы пересыхают. Это связано с испарением (выкипанием) базового масла из смазки и сгущением загустителя до пластилиноподобного состояния.

Это характерно для смазок на минеральных маслах, которые при длительном воздействии высоких температур как бы пересыхают. Это связано с испарением (выкипанием) базового масла из смазки и сгущением загустителя до пластилиноподобного состояния.

В этом случае следует принять одну или несколько мер:

- Применить смазку на синтетическом базовом масле,

- Сократить интервал обслуживания (смазки) узла,

- Увеличить цикличность подачи смазки централизованной системой смазки.

Очевидно, что независимо от характера потери свойств смазки при высоких температурах, меры следуют похожие. Но, даже применение синтетических смазок или смазок на полимочевине позволяет лишь частично решить данную проблему. Поэтому смысл этих мер – в более частой замене смазки.

Однако, коль речь зашла о смазках с высокой стойкостью против образования высокотемпературных осадков и «пересыханию», то считаю не лишним привести пару примеров таких продуктов от российской компании ARGO.

Вот смазка на полиальфаолефиновом синтетическом базовом масле с высокой термоокислительной стабильностью и низкой испаряемостью:

ARGO TermoSint 100 EP2

|

Характеристика |

Метод |

EP2 |

|

Загуститель |

— |

Li-Complex |

|

Диапазон рабочих температур, ºС |

— |

-40..+180 |

|

Классификация смазок |

DIN 51502 |

KPHC2R-40 |

|

Цвет смазки |

Визуально |

Красный |

|

Класс консистенции NLGI |

DIN 51818 |

2 |

|

Пенетрация 0,1 мм |

DIN ISO 2137 |

265-295 |

|

Вязкость базового масла при 40ºС, мм2/с |

DIN 51562-1 |

100 |

|

Температура каплепадения, ºС |

DIN ISO 2176 |

260 |

|

Нагрузка сваривания, Н |

DIN 51350 |

2607 |

А вот беззольная смазка на поликарбамидном загустителе – полимочевине с высокой стойкостью против «коксования» за счет естественных антиокислительных свойств загустителя:

ARGO TermoLux P 150 EP2

|

Показатель |

Метод |

EP2 |

EP3 |

|

Загуститель |

— |

Polyurea |

Polyurea |

|

Диапазон рабочих температур, ºС |

— |

-20. |

-20..+150 |

|

Классификация смазок |

DIN 51502 |

KP2N-20 |

KP3N-20 |

|

Цвет смазки |

Визуально |

Синий |

Синий |

|

Класс консистенции NLGI |

DIN 51818 |

2 |

3 |

|

Пенетрация 0,1 мм |

DIN ISO 2137 |

265-295 |

220-250 |

|

Вязкость базового масла при 40ºС, мм2/с |

DIN 51562-1 |

145 |

145 |

|

Температура каплепадения, ºС |

DIN ISO 2176 |

260 |

270 |

|

Нагрузка сваривания, Н |

DIN 51350 |

4900 |

4900 |

|

Тест на коррозию |

ASTM D 1743 |

Проходит |

Проходит |

Обе эти смазки преимущественно рекомендованы для подшипников электродвигателей и вентиляторов, перекачивающих нагретые газы (и воздух). На мой взгляд, это наиболее массовый и показательный пример.

На мой взгляд, это наиболее массовый и показательный пример.

На этом предлагаю завершить своё повествование и в режиме вопрос-ответ обсудить практические вопросы, связанные с вышеизложенной проблемой. Напоминаю свой e-mail: [email protected]

До новых встреч в блоге!

Технология производства нефтяного кокса и используемое в промышленности сырье — Нефтехимия и газохимия

Коксование — это разложение при высокой температуре без доступа воздуха твердых и жидких горючих ископаемых с образованием летучих веществ и твердого остатка — кокса.

Коксование — это разложение при высокой температуре без доступа воздуха твердых и жидких горючих ископаемых с образованием летучих веществ и твердого остатка — кокса.

Сырье для получения нефтяного кокса

Качество сырья оказывает первостепенное влияние на характеристики конечного продукта − нефтяного кокса.

Производство кокса в СНГ в основном осуществляется на установках замедленного коксования (УЗК).

Характерной особенностью условий работы УЗК является использование в качестве сырья разнообразных смесей, остающихся на заводах в результате переработки нефти.

Сырьем служат:

- тяжелые фракции нефти, образующиеся в результате атмосферной и вакуумной перегонки нефти (мазут, полугудрон, гудрон),

- тяжелые нефтяные остатки (ТНО):

Из всех нефтяных остатков, склонных к образованию различных видов структур кокса, предпочтительными считаются ароматические концентраты (дистиллятный крекинг-остаток) и некоторые другие высокомолекулярные углеводороды.

По этой причине дистиллятное сырье относят к перспективным видам сырья.

НПЗ имеют разные производственные условия и работают на различной нефти, поэтому для каждого НПЗ установки замедленного коксования строились с учетом конкретных условий.

Среди основных параметров, определяющих качество нефти, таких как плотность, фракционный и химический состав нефтепродуктов, наиболее значимыми являются плотность и показатель сернистости.

Сера − одна из самых нежелательных примесей в составе сырой нефти и конечного продукта − кокса.

В зависимости от массовой доли серы кокс, так же как и нефть, классифицируется на малосернистый, сернистый, высокосернистый.

Сернистый кокс отличается менее благоприятными свойствами, по сравнению с малосернистым коксом: вызывает коррозию оборудования, повышенное количество трещин в электродных изделиях, разрушение огнеупорной кладки печей прокаливания, вследствие чего его использование ограничено определенными областями.

Нефть, поступающая на нефтеперерабатывающие заводы, различается по составу, особенно по содержанию серы.

Для для России характерна переработка в основном сернистой и высокосернистой нефти.

К малосернистым (нефть с содержанием серы менее 0,5%) относят большую часть бакинской, грозненской, сахалинской, туркменской и некоторой украинской нефти, а также казахстанской нефти.

Сернистую нефть с содержанием серы 0,5-2,5% добывают в Урало-Поволжском районе (Туймазинское, Ромашинское месторождения и другие), в Западной Сибири (Самотлорское, Нижневартовское, Мегионское и другие).

К высокосернистым (нефть с содержанием серы более 2,5%) относятся месторождения − Арланское, Радаевское, Покровское (Урало-Поволжский район).

В настоящее время основным сырьем для получения кокса являются сернистая нефть.

Применение технологий, позволяющих получать качественный кокс независимо от состава исходной нефти, решает многие проблемы:

- обеспечивает электродную промышленность качественным сырьем,

- позволяет задействовать в производстве более широкий диапазон нефти,

- углубить процесс переработки нефти на НПЗ.

С целью обессеривания конечного продукта применяется прокаливание кокса.

Еще один путь получения обессеренного нефтяного кокса из высокосернистых марок нефти − это предварительное удаление серы из сырой нефти методом гидрообессеривания, гидрокрекинга, или деасфальтизации.

Этот вариант считается более действенным, несмотря на то, что является более сложным и требует дополнительных затрат.

На российские заводы нефть поставляется, главным образом, по системе магистральных нефтепроводов (МНП) Транснефти, в которой Западно-Сибирская нефть, марки Siberian Light смешивается с более тяжелой и сернистой нефтью марки Urals.

Способы получения сырого и обожженного нефтяного кокса

Коксование нефтяного сырья − наиболее жесткая форма термического крекинга нефтяных остатков.

Осуществляется при низком давлении и температуре 480-560 оС, с целью получения нефтяного кокса, а также углеводородных газов, бензинов и керосино-газойлевых фракций.

При коксовании происходит расщепление всех компонентов сырья с образованием жидких дистиллятных фракций и углеводородных газов; деструкция и циклизация углеводородов с интенсивным выделением керосино-газойлевых фракций; конденсация и поликонденсация углеводородов и глубокое уплотнение высокомолекулярных соединений с образованием сплошного коксового остатка.

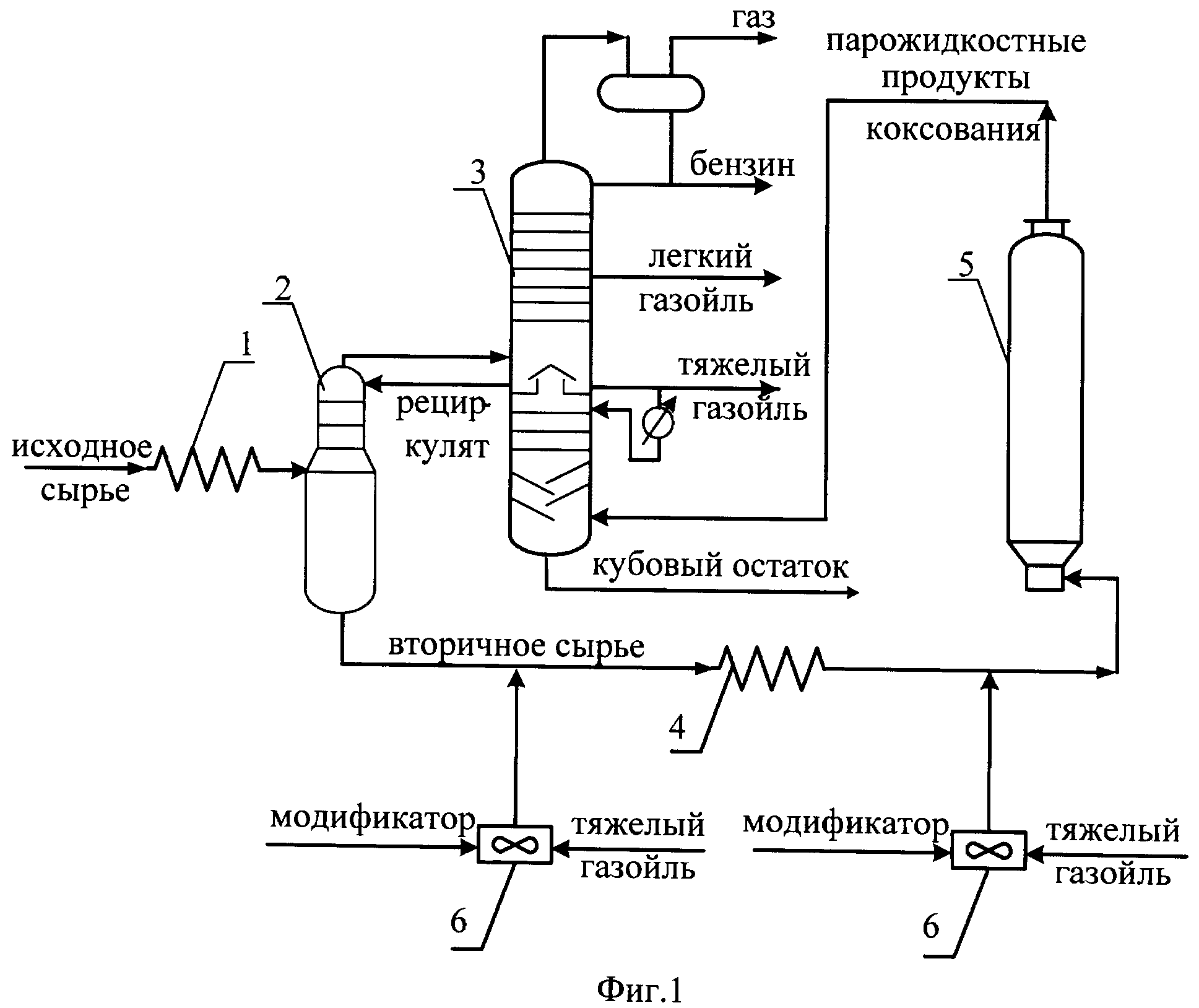

Промышленный процесс коксования осуществляется на установках 3х типов: периодическое коксование в коксовых кубах, замедленное коксование в камерах, непрерывное коксование в псевдоожиженном слое кокса-носителя.

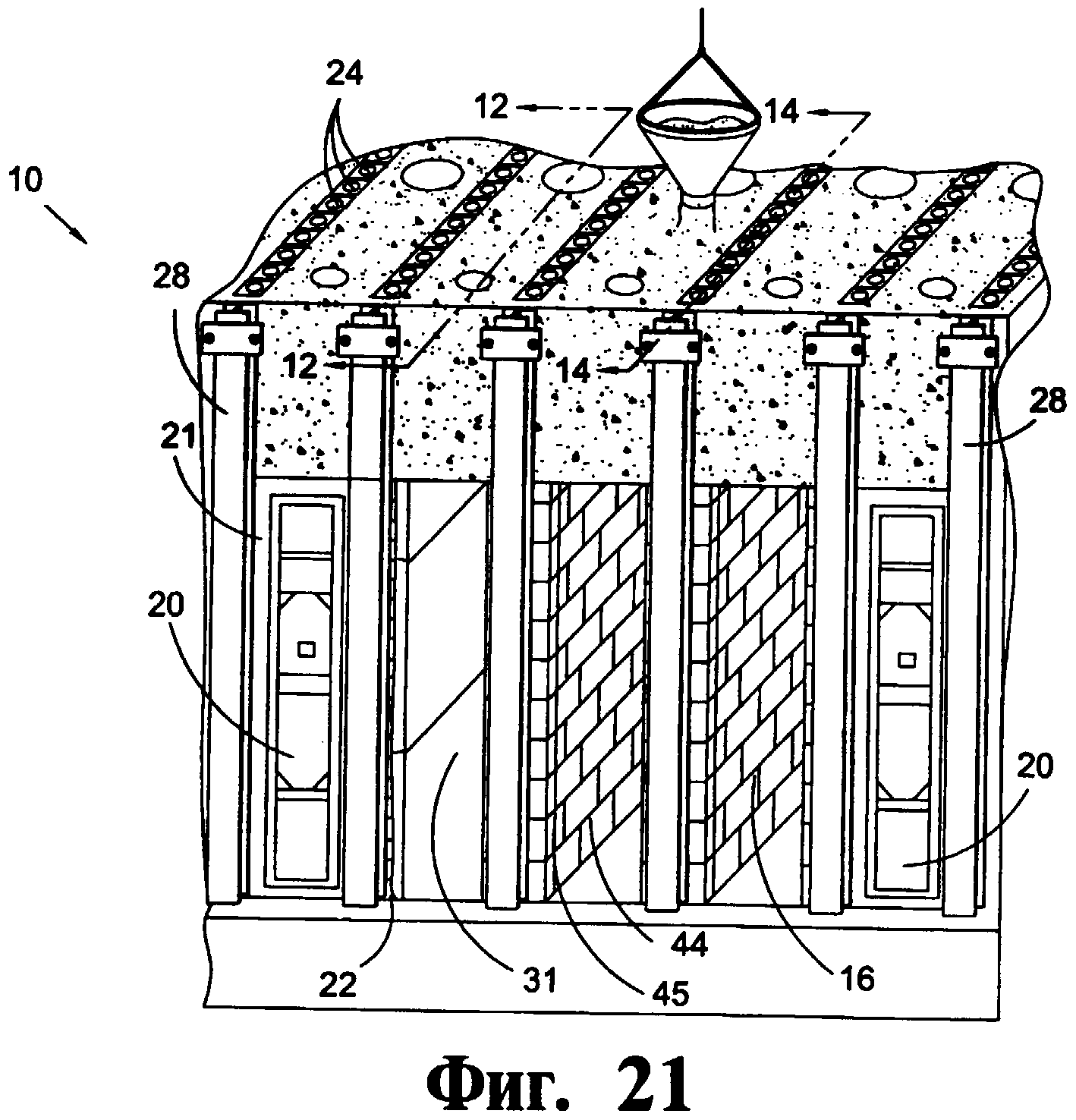

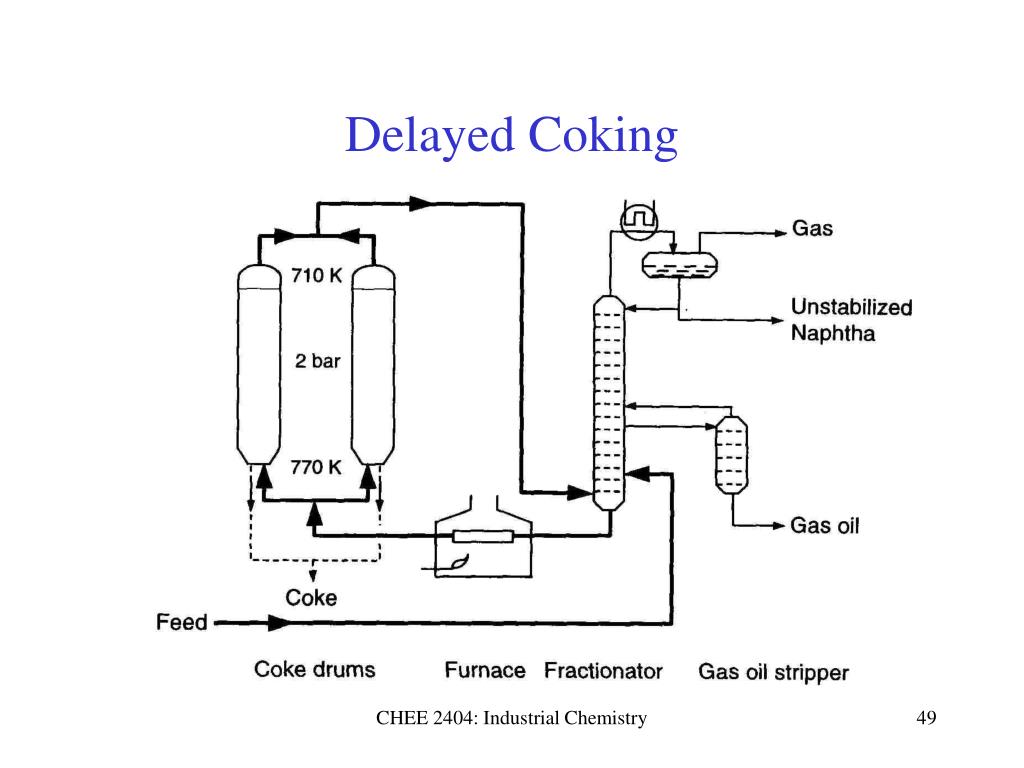

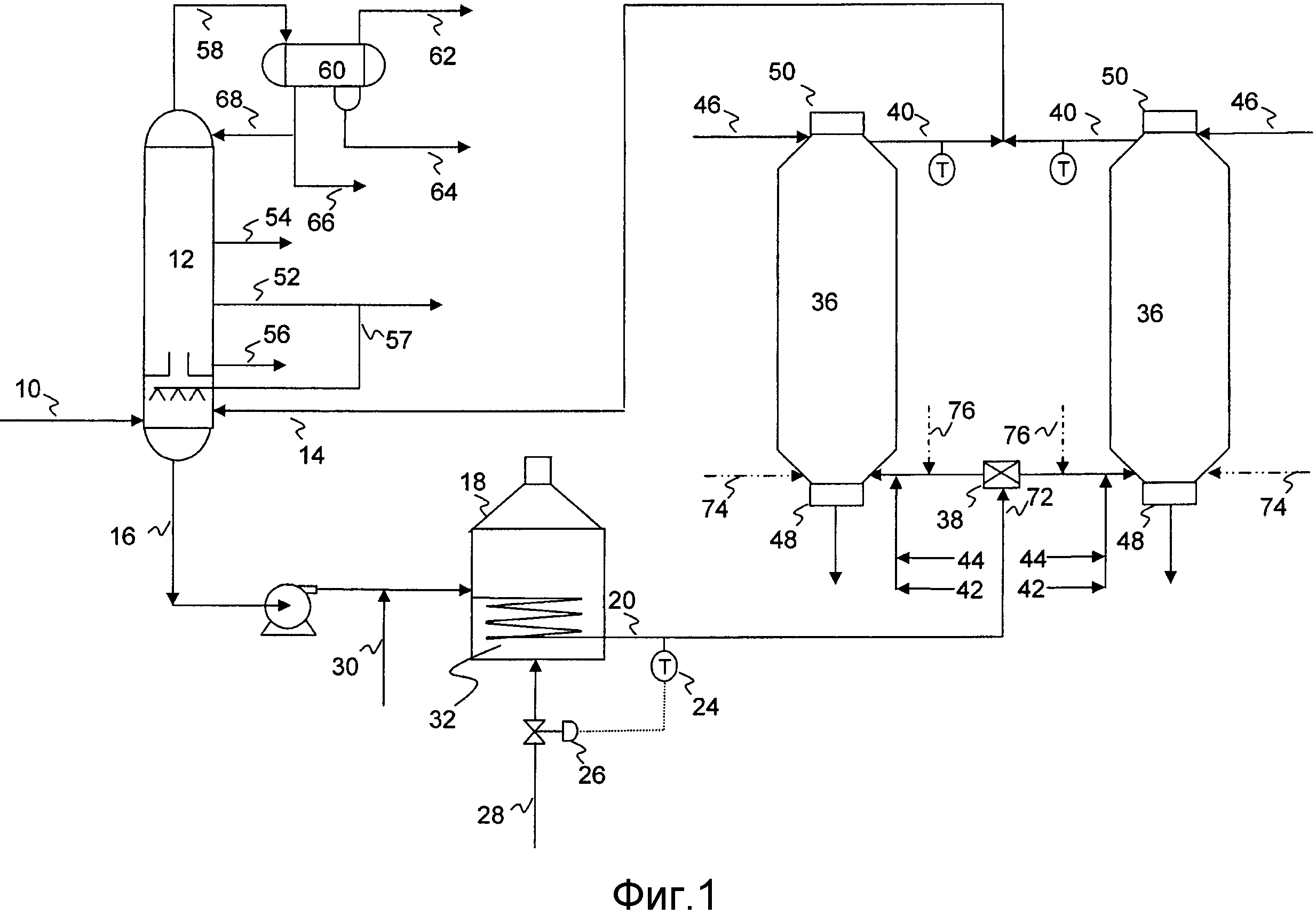

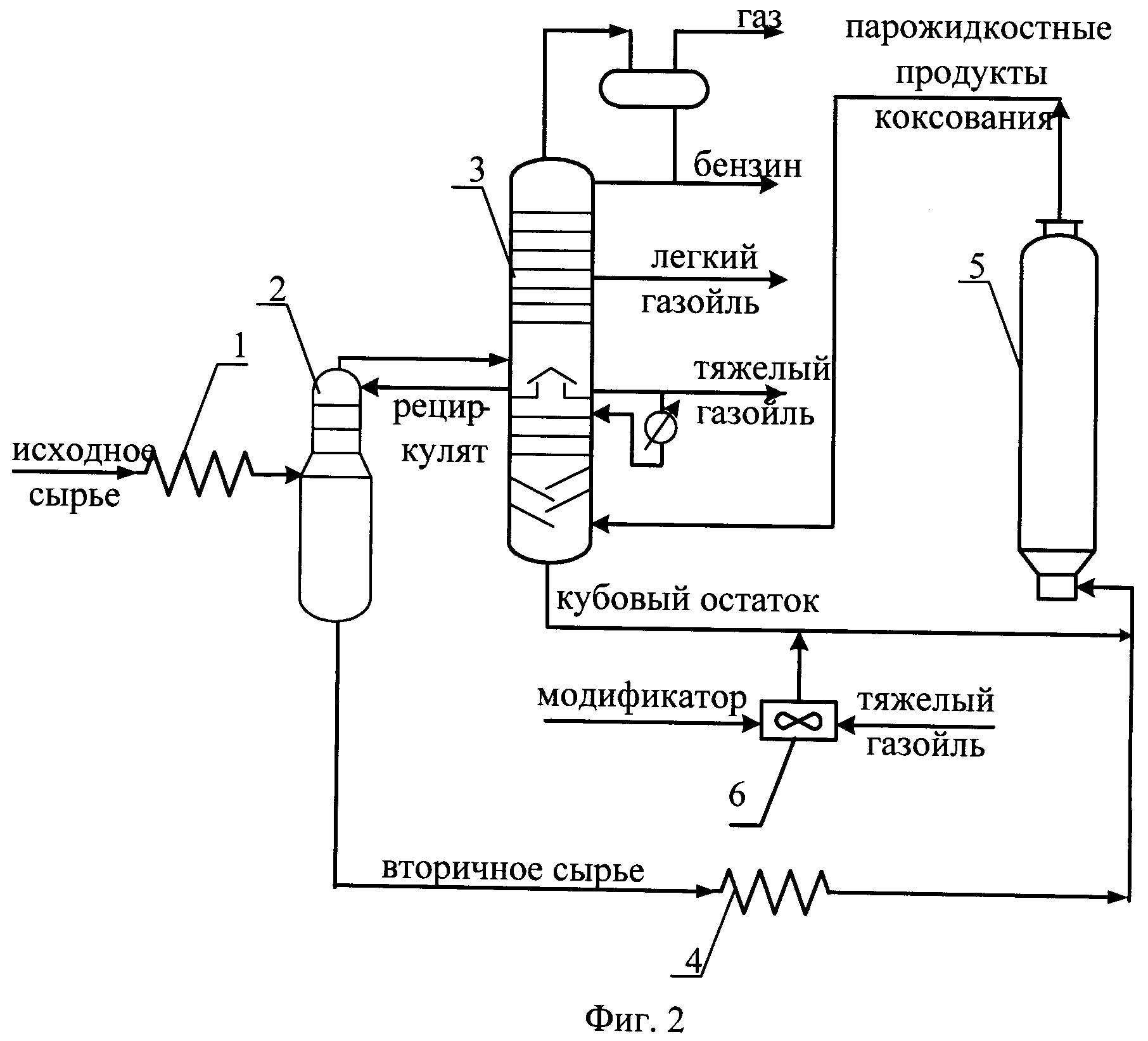

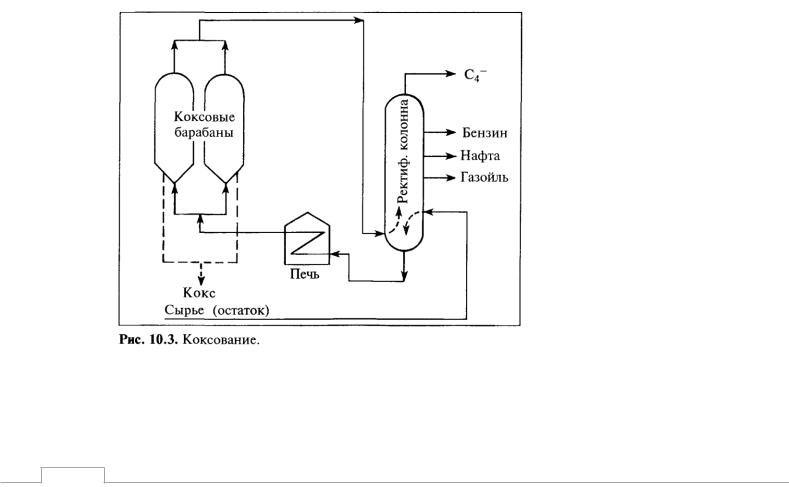

Замедленное коксование

Замедленное (полунепрерывное) коксование наиболее широко распространено в мировой практике.

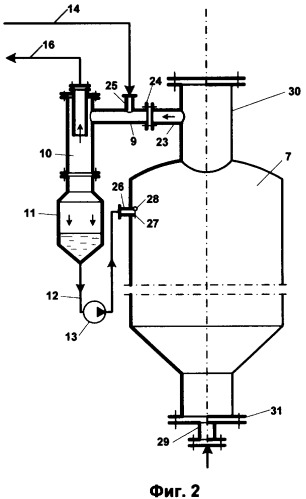

Сырье, предварительно нагретое в трубчатых печах до 350-380 оС, непрерывно поступает на каскадные тарелки ректификационной колонны (работающей при атмосферном давлении), стекая по которым, контактирует с поднимающимися навстречу парами, подаваемыми из реакционных аппаратов.

В результате тепло- и массообмена часть паров конденсируется, образуя с исходным сырьем так называемое вторичное сырье, которое нагревается в трубчатых печах до 490-510 оС и поступает в коксовые камеры − полые вертикальные цилиндрические аппараты диаметром 3-7 м и высотой 22-30 м.

В камеру реакционная масса непрерывно подается в течение 24-36 часов и благодаря аккумулированной ею теплоте коксуется.

После заполнения камеры коксом на 70-90% его удаляют, обычно струей воды под высоким давлением (до 15 МПа).

Кокс поступает в дробилку, где измельчается на куски размером не более 150 мм, после чего подается элеватором на грохот, где разделяется на фракции 150-25, 25-6 и 6-0,5 мм.

Камеру, из которой выгружен кокс, прогревают острым водяным паром и парами из работающих коксовых камер и снова заполняют коксуемой массой.

Летучие продукты коксования, представляющие собой парожидкостную смесь, непрерывно выводятся из действующих камер и последовательно разделяются в ректификационной колонне, водоотделителе, газовом блоке и отпарной колонне на газы,

Типичные параметры процесса: температура в камерах 450-480 оС, давление 0,2-0,6 МПа, продолжительность до 48 часов.

Достоинства замедленного коксования − высокий выход малозольного кокса.

Из одного и того же количества сырья этим методом можно получить в 1,5-1,6 раза больше кокса, чем при непрерывном коксовании.

На российских НПЗ эксплуатируются 1-блочные и 2-блочные установки коксования (каждый блок состоит из 2х или 3х реакторов) нескольких типов.

Компоновка, проектирование установок произведены по проектам институтов Гипронефтезаводы и ВНИПИнефть.

Периодическое коксование

Проводят в горизонтальных цилиндрических аппаратах диаметром 2-4 м и длиной 10-13 м.

Сырье в кубе постепенно нагревают снизу открытым огнем.

Далее обычным способом выделяют дистилляты, кокс подсушивают и прокаливают (2-3 часа).

После этого температуру в топке под кубом постепенно снижают и охлаждают куб сначала водяным паром, а затем воздухом.

Когда температура кокса понизится до 150-200 оС, его выгружают.

Типичные параметры процесса: температура в паровой фазе 360-400 оС, давление атмосферное.

Этим способом получают электродный и специальный виды высококачественного кокса с низким содержанием летучих.

Однако способ малопроизводителен, требует большого расхода топлива, а также значительных затрат ручного труда и поэтому почти не используется в промышленности.

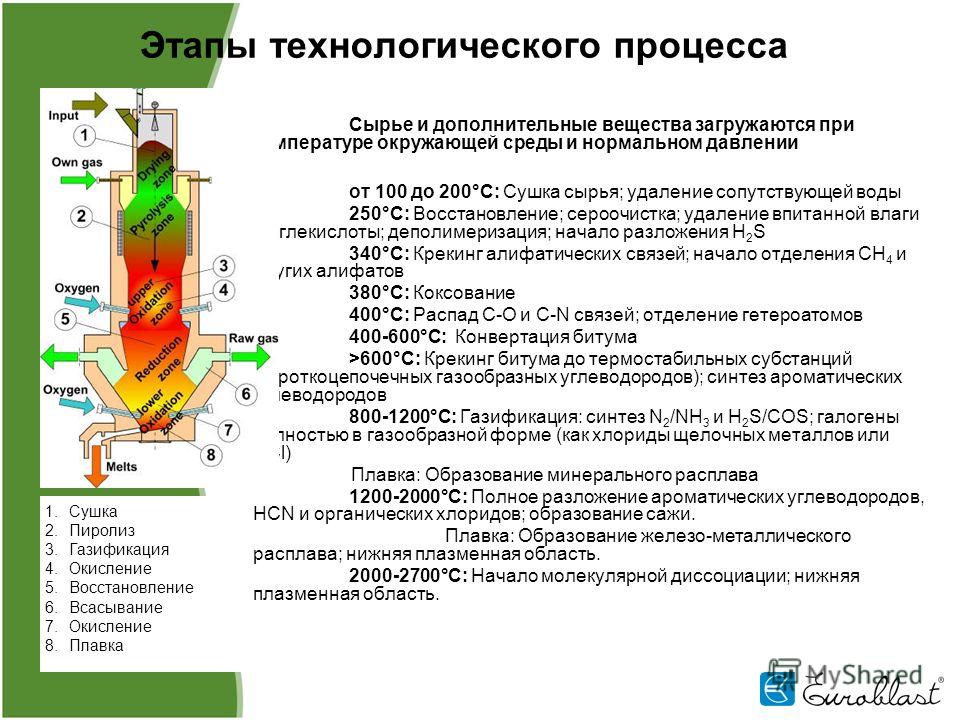

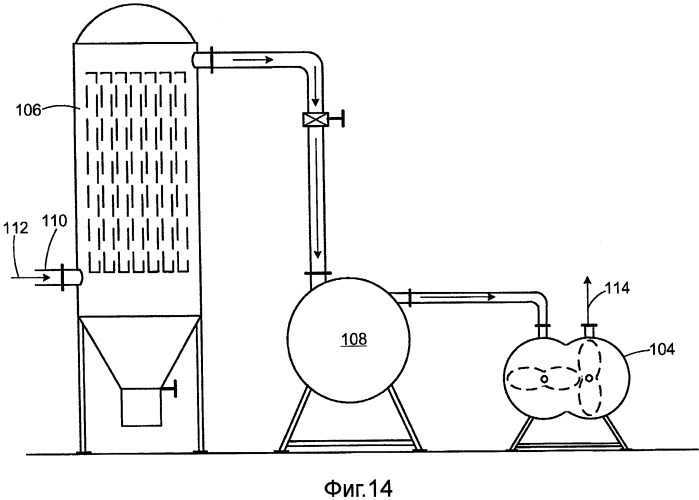

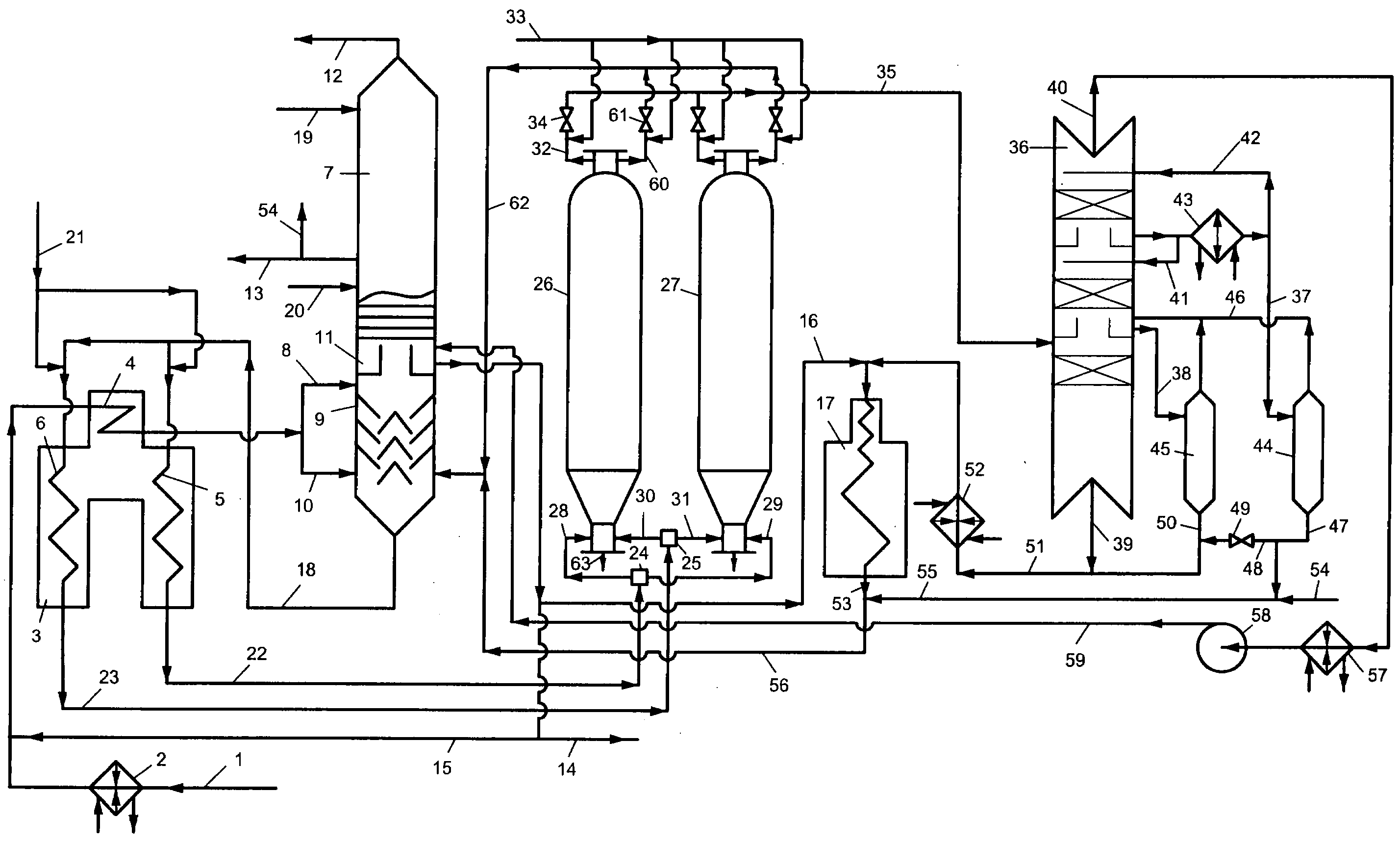

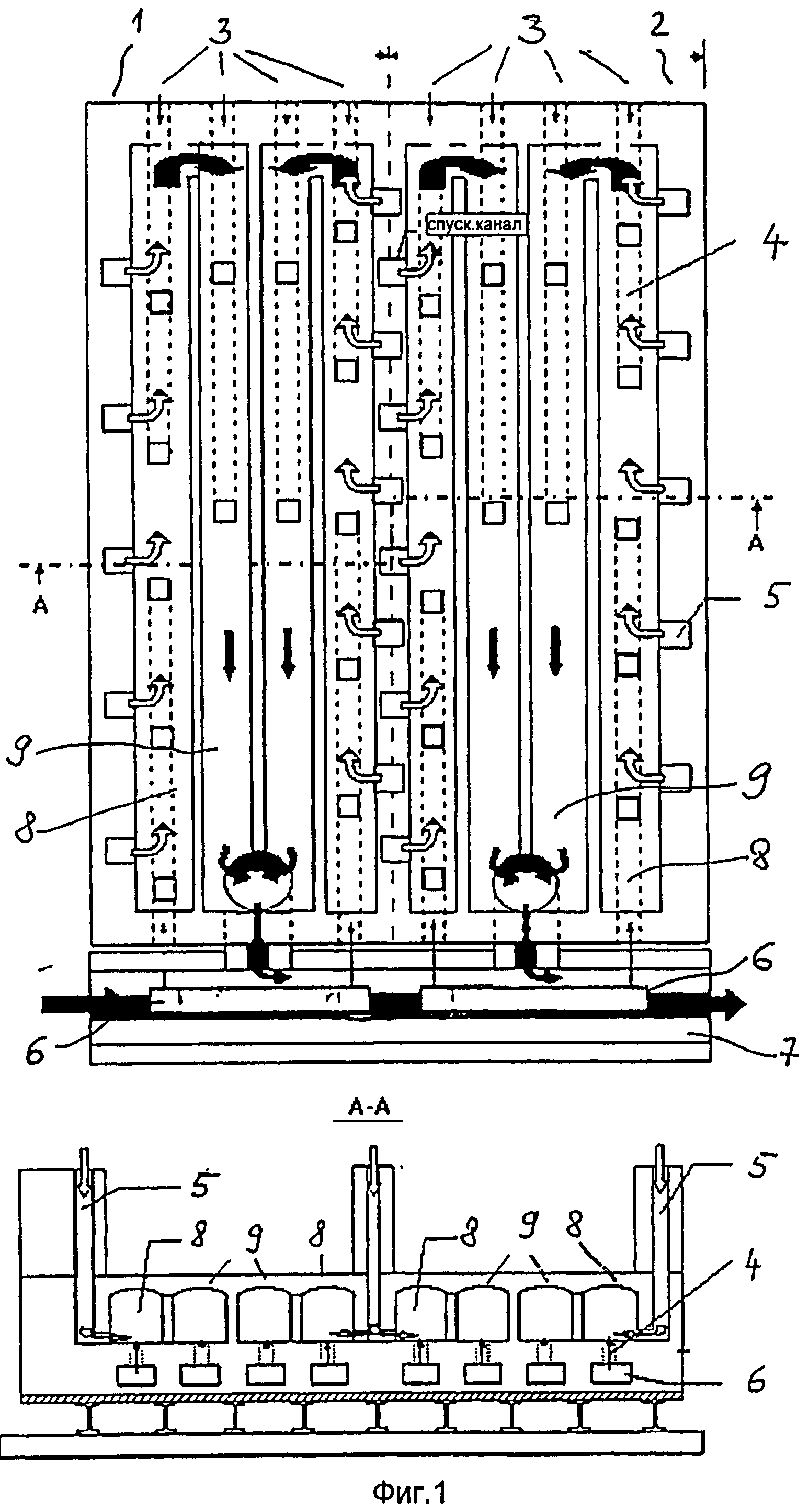

Непрерывное коксование в кипящем слое (термоконтактный крекинг)

Сырье, предварительно нагретое в теплообменнике, контактирует в реакторе с нагретым и находящимся во взвешенном состоянии инертным теплоносителем и коксуется на его поверхности в течение 6-12 минут.

В качестве теплоносителя используется обычно порошкообразный кокс с размером частиц до 0,3 мм, реже более крупные гранулы.

Образовавшийся кокс и теплоноситель выводят из зоны реакции и подают в регенератор (коксонагреватель).

Там слой теплоносителя поддерживается во взвешенном состоянии с помощью воздуха, в токе которого выжигается до 40% кокса, а большая его часть направляется потребителю.

Благодаря теплоте, выделившейся при выжигании части кокса, теплоноситель нагревается и возвращается в реактор.

Для перемещения теплоносителя используется пневмотранспорт частиц кокса, захватываемых потоком пара или газа.

Дистиллятные фракции и газы выводят из реактора и разделяют так же, как при замедленном коксовании.

Типичные параметры процесса: температура в теплообменнике 300-320 оС, реакторе 510-540 оС и регенераторе 600-620 оС, давление в реакторе и регенераторе 0,14-0,16 и 0,12-0,16 МПа соответственно, теплоноситель — (6,5-8,0)

Коксование в кипящем слое используют для увеличения выхода светлых нефтепродуктов. Кроме того, сочетание непрерывного коксования с газификацией образующегося кокса может быть применено для получения дизельного и котельного топлива.

Прокаливание

Перед использованием нефтяной кокс обычно подвергается облагораживанию, включающему несколько процессов.

При прокаливании удаляются летучие вещества и частично гетероатомы (например, сера и ванадий), снижается удельное электрическое сопротивление.

При графитировании 2-мерные кристаллиты превращаются в кристаллические образования 3-мерной упорядоченности.

В общем виде стадии облагораживания можно представить следующей схемой: Кристаллиты → карбонизация (прокаливание при 500-1000 оС) → 2-мерное упорядочение структуры (1000-1400 оС) → предкристаллизация (трансформация кристаллитов при 1400 оС и выше) → кристаллизация, или графитированние (2200-2800 оС).

Применение кокса:

- алюминиевая промышленность, в качестве восстановителя (анодная масса) при выплавке алюминия из алюминиевых руд (бокситов).

Удельный расход кокса 550 — 600 кг/т алюминия.

Удельный расход кокса 550 — 600 кг/т алюминия. - сырье для изготовления электродов, используемых в сталеплавильных печах;

- сырье для получения карбидов (кальция, кремния), которые применяются при получении ацетилена;

- производство шлифовочных, абразивных материалов,

- при изготовлении проводников, огнеупоров и др.

- в качестве восстановителей и сульфидирующих агентов (сернисты1 и высокосернистый),

- для изготовления химической аппаратуры, работающей в условиях агресивных сред, в ракетной технике и тд (конструкционный материал).

В мире потребляется около 100 млн т/год нефтяного кокса:

- цветная металлургия использует — 23%,

- черная металлургия — 7%,

- сжигание в энергетических установках — 30%,

- другое применение — 40%.

КОКСОВАНИЕ ГУДРОНОВ С РАЗЛИЧНЫМ СОСТАВОМ И СВОЙСТВАМИ

Перевод названия: DELAYED COKING OF VACUUM RESIDUE WITH A DIFFERENT COMPOSITION AND PROPERTIES

Тип публикации: статья из журнала

Год издания: 2016

Ключевые слова: замедленное коксование, нефть Восточной Сибири, гудрон, продукты коксования, delayed coking, Eastern Siberia oil, vacuum residue, delayed coking products

Аннотация: Проведены эксперименты по коксованию гудронов нефтей Ванкорского, Юрубчено-Тохомского месторождений, товарной нефти о.

Were identified the dependences of the influence of the properties of various vacuum residue to the output of coking products and physico-chemical characteristics of the fuel fractions of coking products with changes in temperature, pressure, and recycle ratio. The highest yield of petroleum coke obtained by the coking of Sakhalin oil’s vacuum residue, and the most of gaseous and liquid products are formed during the coking of vacuum residue Yurubcheno-Tohomsk and West Siberian oils. It was found that the increase in temperature and recycle ratio more influence on yield of the cooking products of vacuum residues contain a lot of paraffinic hydrocarbons and have a low density, than if the aromatic vacuum residue with a greater coke number.

Were identified the dependences of the influence of the properties of various vacuum residue to the output of coking products and physico-chemical characteristics of the fuel fractions of coking products with changes in temperature, pressure, and recycle ratio. The highest yield of petroleum coke obtained by the coking of Sakhalin oil’s vacuum residue, and the most of gaseous and liquid products are formed during the coking of vacuum residue Yurubcheno-Tohomsk and West Siberian oils. It was found that the increase in temperature and recycle ratio more influence on yield of the cooking products of vacuum residues contain a lot of paraffinic hydrocarbons and have a low density, than if the aromatic vacuum residue with a greater coke number.

3 08 000 00 00 0 | ОТХОДЫ ПРОИЗВОДСТВА КОКСА, НЕФТЕПРОДУКТОВ |

3 08 100 00 00 0 | Отходы производства кокса |

3 08 110 00 00 0 | Отходы подготовки углей к коксованию (измельчение и смешение углей) |

3 08 110 01 42 4 | 15pt»>пыль угольная газоочистки при измельчении углей |

3 08 110 02 32 5 | отходы промывки дробленого угля |

3 08 120 00 00 0 | Отходы коксования угля |

3 08 121 00 00 0 | Отходы выделения и очистки смолы каменноугольной |

3 08 121 01 33 2 | фусы каменноугольные высокоопасные |

3 08 121 02 33 3 | фусы каменноугольные умеренно опасные |

3 08 121 11 39 3 | фусы конденсации смолы каменноугольной |

3 08 121 21 39 3 | фусы дешламации смолы каменноугольной |

3 08 122 10 00 0 | Отходы тушения кокса |

3 08 122 12 42 4 | 15pt»>пыль коксовая при сухом тушении кокса |

3 08 130 00 00 0 | Отходы очистки коксового газа |

3 08 130 01 31 3 | смолка кислая при сернокислотной очистке коксового газа от аммиака |

3 08 130 02 10 3 | раствор балластных солей содово-гидрохиноновой очистки коксового газа от сероводорода |

3 08 131 11 33 2 | смолка кислая при сернокислотной очистке коксового газа от аммиака высокоопасная |

3 08 140 00 00 0 | Отходы при коксосортировке |

3 08 140 01 42 4 | пыль коксовая газоочистки при сортировке кокса |

3 08 140 02 49 5 | мелочь коксовая (отсев) |

3 08 151 11 33 2 | 15pt»>смолка кислая при сернокислотной очистке сырого бензола высокоопасная |

3 08 151 21 31 3 | отходы регенерации поглотительного масла при получении сырого бензола |

3 08 172 11 20 3 | отходы зачистки технологического оборудования производства кокса |

3 08 179 11 30 3 | отходы зачистки технологического оборудования производства пека из каменноугольной смолы |

3 08 180 00 00 0 | Отходы очистки сточных вод коксохимического производства |

3 08 181 11 31 2 | смесь каменноугольных смол и масел при механической очистке фенольных сточных вод коксохимического производства |

3 08 181 12 31 3 | смесь каменноугольных смол и масел при механической очистке фенольных сточных вод коксохимического производства обводненная |

3 08 183 01 39 3 | 15pt»>отходы физико-химической очистки (коагуляцией) сточных вод коксохимического производства |

3 08 187 11 39 4 | осадки осветления (отстаивания) сточных вод мокрой газоочистки и гидроуборки помещений коксохимического производства, содержащие преимущественно кокс |

3 08 190 00 00 0 | Прочие отходы при производстве кокса |

3 08 191 99 39 4 | грунт, загрязненный смолами при производстве кокса (содержание смол менее 15%) |

3 08 200 00 00 0 | Отходы производства нефтепродуктов (отходы катализаторов, сорбентов, фильтровальных материалов, не вошедшие в группу 3 08 200, см. Блок 4) |

3 08 204 00 00 0 | Отходы очистки углеводородного сырья |

3 08 204 01 10 3 | щелочь отработанная при очистке углеводородного сырья от меркаптанов и сероводорода |

3 08 210 00 00 0 | Отходы производства дизельного топлива, бензина и керосина |

3 08 211 01 10 2 | 15pt»>кислота серная отработанная процесса алкилирования углеводородов |

3 08 212 09 33 3 | отходы зачистки оборудования реакторного блока каталитического крекинга нефтяных углеводородов |

3 08 218 21 10 2 | нейтрализатор кислой среды в конденсационно-холодильном оборудовании на основе метоксипропиламина в ароматическом растворителе, утративший потребительские свойства |

(введено Приказом Росприроднадзора от 04.10.2021 N 670) | |

3 08 220 00 00 0 | Отходы производства масел, смазочных материалов из нефти |

3 08 221 00 00 0 | Отходы очистки минеральных масел |

3 08 221 01 33 3 | отходы отбеливающей глины, содержащей масла |

3 08 221 11 33 3 | 15pt»>отходы отбеливающих земель из опоки и трепела, содержащие масла |

3 08 221 81 30 2 | отходы сернокислотной очистки минеральных масел (гудрон кислый) |

3 08 223 11 31 3 | смесь минеральных и синтетических масел при зачистке и промывке оборудования производства масел |

3 08 225 11 33 3 | смесь смазочных материалов при зачистке оборудования производства смазочных материалов из нефти |

3 08 231 10 00 0 | Отходы производства стабильного газового конденсата |

(введено Приказом Росприроднадзора от 29.07.2021 N 478) | |

3 08 231 11 31 3 | водометанольная смесь при переработке деэтанизированного газового конденсата |

(введено Приказом Росприроднадзора от 29. | |

3 08 240 00 00 0 | Отходы производства продуктов для производства дорожных покрытий |

3 08 241 01 21 4 | отходы битума нефтяного |

3 08 250 00 00 0 | Отходы производства прочих нефтепродуктов |

3 08 251 00 00 0 | Отходы производства парафинов |

3 08 251 21 49 4 | сорбент алюмосиликатный, загрязненный парафином при производстве парафинов |

3 08 251 41 61 4 | картон фильтровальный, загрязненный парафином при производстве парафинов |

3 08 251 51 61 4 | ткань фильтровальная хлопчатобумажная, загрязненная парафином при производстве парафинов |

3 08 252 00 00 0 | Отходы производства нефтяного кокса |

3 08 252 01 49 5 | мелочь нефтяного кокса (отсев) |

3 08 280 00 00 0 | Отходы мойки и зачистки емкостей и оборудования в производствах нефтепродуктов |

3 08 281 11 39 4 | 15pt»>отходы в виде коксовых масс при зачистке технологического оборудования производств нефтепродуктов |

3 08 290 00 00 0 | Отходы прочих производств нефтепродуктов |

(введено Приказом Росприроднадзора от 04.10.2021 N 670) | |

3 08 295 00 00 0 | Отходы глубокой переработки нефтяных остатков |

(введено Приказом Росприроднадзора от 04.10.2021 N 670) | |

3 08 295 51 40 3 | продукт спекания угля, отработанного при гидрокрекинге нефтяного гудрона, некондиционный |

(введено Приказом Росприроднадзора от 04.10.2021 N 670) | |

|

Определение окислительной стабильности масел ASTM D943, D2274, D2440, D2893, D4310, D4636, D5968, D6594; DIN 51394, 51586, 51587; FTM 791-5307, 791-5308; D6158; AOCS CD12-57**; ISO 4263, ISO 12205; NF M 07-047; NF T 60-150; IP 48, IP 280, IP 306, IP 307 Компания СИМАС Москва, Варшавское шоссе д. (495) 980-29-37, 781-21-58 311-22-09, 319-22-78 [email protected] |

Определение способности к коксованию FTM 791-3462

| |

Причины расхода масла

На расход моторного масла влияют такие особенности эксплуатации автомобиля, как качество дорожного покрытия, скорость, загрузка автомобиля и, конечно, техническое состояние двигателя.

Главное предназначение моторного масла в обволакивании всей внутренней поверхности двигателя и недопущении трения сухих деталей. Масляная пленка, находящаяся в камере сгорает одновременно с топливной смесью.

Масляная пленка, находящаяся в камере сгорает одновременно с топливной смесью.

Поэтому важно ответить на вопрос – какое количество угара считается нормой.

Сгорающее в двигателе, масло придает дыму, выходящему из выхлопной трубы, сизый цвета. Если масло сгорает в двигателе сверх нормы и в течение долгого времени, то по краю выхлопной трубы возникает маслянистая кайма черного цвета.

Очень важно понять причину происходящего.

Один из факторов — режим эксплуатации двигателя. То есть, увеличение оборотов, на которых работает двигатель, провоцирует увеличение количества сгорающего масла. Связано это с тем, что увеличению оборотов пропорционально увеличивается температура двигателя и масла.

Стоит учитывать и конструктивные особенности двигателя. Так в V-образных двигателях по сравнению с рядными сгорает большее количество масла.

Количество сгорающего масла зависит от его вязкости. Излишне жидкое масло выгорает, так как его слишком много остается в цилиндрах. Чересчур густое масло образует масляную пленку толстую сверх меры. Поэтому в этом случае проблема решается правильным подбором масла. Если автолюбитель сомневается в правильности своего выбора, он всегда может обратиться за советом к специалистам.

Чересчур густое масло образует масляную пленку толстую сверх меры. Поэтому в этом случае проблема решается правильным подбором масла. Если автолюбитель сомневается в правильности своего выбора, он всегда может обратиться за советом к специалистам.

Еще одна причина угара масла — коксование поршневых колец. Кольца могут потерять подвижности в результате использования мосла низкого качества. В этом случае необходимо прибегнуть к процедуре раскоксования колец, которая проводится с использованием составов специально для этого предназначенных.

К повышенному сгоранию масла приводят повреждения или изнашивание внутренних деталей двигателя, в частности цилиндров. При этом помимо угара масла возникают шум и различные звуки. А причиной проблемы может быть попадание в двигатель грязи, использование масла плохого качества и различных присадок, слишком редкая замена масла и фильтров.

На количество угара влияет и время года, точнее температура, при которой эксплуатируется автомобиль. Зимой масла сгорает больше, причем это количество увеличивается вместе с понижением температуры. При непрогретом двигателе угар особенно велик.

Зимой масла сгорает больше, причем это количество увеличивается вместе с понижением температуры. При непрогретом двигателе угар особенно велик.

| English | Russian |

| acid-free oil | смазка, не содержащая кислот |

| add-oil level | уровень масла, при котором требуется доливка |

| adhesive property of oil | способность смазки образовывать плёнку на поверхности металла |

| adsorbed oil film | адсорбированная масляная плёнка |

| affinity of metal and oil | сродство молекул металла и смазки |

| air oil separator | приспособление для центробежной очистки моторного масла (основанное на принципе отделения тяжёлых примесей под действием центробежной силы) |

| all-purpose engine oil | универсальная смазка для двигателей |

| all-purpose engine oil | универсальное моторное масло |

| all-season oil | всесезонное масло |

| alloyed oil | защитная плёнка смазки на поверхностях подшипника |

| alloyed oil | защитная плёнка смазки (на поверхности подшипника) |

| ash content in oil | содержание золы в отработанной смазке |

| atomizing oil burner | распылительная мазутная форсунка |

| auto diesel oil | автомобильное дизельное топливо |

| automobile engine oil | автомобильное масло |

| automobile engine oil | автомобильное смазочное масло |

| axial oil seal | осевое масляное уплотнение |

| bayonet oil level gauge | штыковой измеритель уровня масла |

| bearing form oil flow | поток масла по контуру подшипника |

| bearing oil | смазка для подшипника |

| bearing oil | масло для подшипников |

| bearing oil clearance | масляный зазор в подшипнике скольжения |

| bearing oil pipe | трубка для подачи масла к подшипнику |

| bearing oil pipe union | угольник трубки для подачи масла к подшипнику |

| blocking-oil inlet passage | питающая магистраль масляного затвора |

| bottom oil rail ring | нижнее кольцо составного маслосъёмного кольца (элемент поршневой группы ДВС Alexander Palaguta) |

| break-in oil | смазка, заменяемая после приработки узла |

| break-in oil | масло, заливаемое в агрегат на период приработки |

| break-in oil | масло, применяемое для обкатки (snowleopard) |

| break-in oil | обкаточное масло |

| burning oil | гарное масло |

| caking of oil | коксование масла |

| carbonization of oil | коксование масла |

| centrifugal oil cleaner | центробежный масляный фильтр |

| centrifugal oil cleaning | центробежная очистка масла (snowleopard) |

| centrifugal oil filtration | центробежная очистка масла |

| channel of oil piston ring | проточка канавка, паз маслосъёмного поршневого кольца |

| circular oil groove | круговая по окружности вала смазочная канавка |

| clogging of oil screen | закупорка сетки масляного фильтра |

| clogging of oil screen | загрязнение сетки масляного фильтра |

| clutch oil | масло КПП (sakitamahime) |

| coarse oil screen | фильтр грубой очистки масла |

| cold oil | холодная смазка |

| cold oil | застывшее масло |

| cold-starting heavy-oil engine | двигатель тяжёлого топлива, запускаемый без предварительного подогрева |

| compound oil | смазка из минеральных и животных масел |

| compound oil | смазка из минеральных и растительных масел |

| compound oil | смешанное масло из нескольких сортов |

| compound oil | масло с присадками |

| compounded oil | смешанное масло из нескольких сортов |

| compounded oil | смазка из минеральных и животных масел |

| compounded oil | смазка из минеральных и растительных масел |

| compounded oil | масло с присадками |

| consumption of oil per km | расход масла на км |

| conventional oil | смазка без присадок |

| copious oil supply | обильная подача смазки |

| corrosion preventing oil | антикоррозийное масло |

| crankcase oil pan | масляный поддон картера (двигателя) |

| cromflex oil piston ring | стальное штампованное маслосъемное поршневое кольцо с расширителем |

| cromflex oil piston ring | стальное штампованное маслосъёмное поршневое кольцо с расширителем |

| cromflex oil ring | стальное штампованное маслосъёмное поршневое кольцо с расширителем |

| crude-oil engine | нефтяной двигатель |

| crude oil engine | двигатель, работающий на нефти |

| crude oil engine | дизельный двигатель |

| crude-oil engine | двигатель, работающий на нефти |

| cylinder block oil gallery | масляная магистраль в блоке цилиндров (translator911) |

| cylinder block oil hole | отверстие для масла в блоке цилиндров |

| cylinder oil | моторное масло |

| cylinder oil | масло для двигателей |

| dash-board oil thermometer | термометр системы смазки на переднем щитке |

| dead oil | остаточные продукты при перегонке нефти |

| dead oil | креозотовое масло |

| detergent oil | масло, содержащее моющие присадки |

| diesel oil | дизельное смазочное масло |

| diesel oil | масло для дизельных двигателей |

| differential oil temperature | температура масла в картере дифференциала (translator911) |

| dilution of crankcase oil | разжижение смазки в картере двигателя |

| dilution of lubricating oil | разжижение масла (в картере) |

| dirty oil | загрязнённое масло |

| Disc Brake Oil Temperature Switch | датчик температуры охлаждающей гидравлической жидкости дисковых тормозов (Viacheslav Volkov) |

| disk oil filter | дисковый масляный фильтр |

| drain oil | спускать масло |

| drain the oil | спускать масло |

| draining oil | спускающий масло |

| dry oil | масляный лак |

| drying oil | быстро высыхающее масло |

| dual-purpose oil | смазочно-охлаждающее масло |

| ductile base oil | масло с хорошими связующими свойствами (для обработки поверхности дорог) |

| endless oil groove | замкнутая спиральная канавка для смазки |

| engine conditioning oil | масло для чистки двигателей |

| engine main oil channel | масляная магистраль двигателя |

| engine oil | смазка для двигателя |

| engine oil | моторное масло |

| engine oil capacity | ёмкость системы смазки двигателя |

| engine oil capacity | ёмкость картера двигателя |

| engine oil change frequency | периодичность замены масла в двигателе (translator911) |

| engine oil change intervals | периодичность замены масла в двигателе (translator911) |

| engine oil filler cap | крышка маслоналивной горловины двигателя |

| engine oil filling cap | крышка отверстия для заливки масла в картер двигателя |

| engine oil pressure switch | выключатель сигнализатора давления масла в двигателе |

| engine oil pressure switch and integrated control unit | выключатель сигнализатора давления масла в двигателе и интегрированный блок управления |

| engine oil tank | бак с моторным маслом |

| enriched oil | обогащённое масло |

| excessive oil consumption | повышенный расход масла (Vasia Chapaeff) |

| external gear-type oil pump | масляный насос с шестернями наружного зацепления |

| external oil supply | подача смазки извне |

| flange of oil piston ring | выступ маслосъёмного поршневого кольца |

| flexline oil piston ring | маслосъёмное поршневое кольцо, обладающее в сочетании с расширителем повышенной приспособляемостью к стенкам цилиндра |

| flexline oil piston ring | маслосъёмное поршневое кольцо, обладающее в сочетании с расширителем повышенной приспособляемостью к стенкам цилиндра |

| fluid oil | жидкое смазочное масло |

| flushing oil | промывочное масло ((для двигателя), источник Nastia_) |

| front crankshaft oil seal | передний сальник коленчатого вала (translator911) |

| fuel economy motor oil | топливосберегающее моторное масло (Ying) |

| fuel oil | нефтяные остатки |

| fuel-oil ash | зола, образующаяся при сжигании жидкого топлива (в газовой турбине) |

| fuel-oil consumption ratio | отношение расхода топлива к расходу масла |

| fuel oil filter | фильтр дизельного топлива |

| fuel-oil pump | топливный насос |

| fuel oil residue | нефтяные остатки |

| fuel oil residue | мазут |

| fugitive oil | масляный туман (stumbo) |

| full-flow oil filter | масляный фильтр, через который проходит весь поток смазки |

| full-flow oil filter | полнопоточный масляный фильтр |

| furnace oil | мазут (для нефтяных печей) |

| gas oil | газойль (промежуточный продукт между тяжёлыми остатками и парафиновыми дистиллатами) |

| gas oil | дизельное топливо |

| gas-oil separator | газо-масляный сепаратор (Челядник Евгений) |

| gasoline-oil consumption ratio | отношение расхода бензина к расходу масла |

| gear oil | масло для моста (м/р «Каражанбасмунай» — пос. старый Жетыбай Yeldar Azanbayev) старый Жетыбай Yeldar Azanbayev) |

| gear oil | трансмиссионное масло |

| gear oil pump | шестерёнчатый масляный насос |

| graphite oil | смазка, содержащая графит |

| graphite oil | графитизированная смазка |

| graphited oil | графитовая смазка |

| graphited oil | смазка, содержащая графит |

| gravity oil system | система смазки самотёком |

| grease oil | смазочное масло |

| halfshaft oil seal | сальник полуоси (translator911) |

| heavy-oil engine | двигатель, работающий на тяжёлом дизельном топливе |

| heavy-oil engine | двигатель, работающий на тяжёлом топливе |

| high-viscosity oil | вязкое масло |

| hydraulic oil | жидкость для гидравлических механизмов |

| hydraulic oil tank truck | АЦН для перевозки гидравлического масла (Yeldar Azanbayev) |

| hypoid gear oil | Гипоидное масло (snowleopard) |

| hypoid oil | гипоидное масло |

| incorrect oil | неподходящее масло (translator911) |

| input oil gutter | пластинка масляной канавки (Masha_Hillton) |

| integral oil filter | масляный фильтр с несменяемым фильтрующим элементом |

| interchange of oil | маслообмен (внутри замкнутой системы) |

| labyrinth oil retainer | лабиринтное масляное уплотнение |

| leaded gear oil | содержащее свинец смазочное масло для зубчатых передач |

| length of oil | длина вытягиваемой нити полимеризованного масла |

| light engine oil | легкое моторное масло |

| light oil | бензин |

| light oil | светлый нефтепродукт (бензин, керосин, осветительные масла, растворители) |

| light oil | лёгкое жидкое масло |

| light oil | лёгкие фракции нефти (испаряющиеся при температуре 140-150 град. C) C) |

| light oil | «светлый» сорт масла |

| line of oils | серия масел |

| linseed oil | льняная олифа |

| low oil alarm | сигнал, указывающий понижение уровня масла ниже нормы |

| lube oil system | система смазки |

| lubricating oil | смазочный материал |

| lubricating oil fine filter | масляный фильтр тонкой очистки |

| lubricating oil pipe | маслопровод |

| lubricating oil pipe | масляная трубка |

| main bearing oil pipe | маслопроводящая трубка коренного подшипника |

| main bearing oil pipe | масляная трубка коренного подшипника |

| main oil distributing passage | главная масляная магистраль |

| main oil pressure line | главный питающий маслопровод |

| metered flow of oil | дозированная подача смазки |

| metered flow of oil | дозированный поток смазки |

| micro oil filter | масляный фильтр сверхтонкой очистки |

| mineral-oil-based brake fluid | тормозная жидкость на основе минеральных масел |

| monograde oil | сезонное масло (алешаBG) |

| monograde oil | масло с собственной вязкостной характеристикой |

| motor oil | моторное масло |

| motor oil | автомасло (CopperKettle) |

| multi-grade automobile engine oil | универсальное автомобильное масло |

| multi-viscosity oil | загущённое смазочное масло |

| non-fluid oil | густая консистентная смазка |

| non-freezable oil | морозостойкое масло |

| non-resinous oil | масло, не содержащее смолистых веществ |

| non-resinous oil | не содержащее смолистых веществ |

| non-resinous oil | масло |

| non-saponifying oil | неомыляющееся масло |

| non-sludging oil | неэмульгируемое масло |

| non-sludging oil | неокисляемое масло |

| oil-absorbing coating | покрытие, впитывающее смазку |

| oil-actuated friction clutch | гидравлическая фрикционная муфта |

| oil-actuated press | гидропресс |

| oil baffle | порог, задерживающий поступление масла |

| oil baffle | лоток, направляющий смазку |

| oil bath air cleaner | воздухоочиститель с масляной ванной |

| oil-bath clutch | сцепление, работающее в масляной ванне |

| oil bath lubrication | смазка с помощью масляной ванны |

| oil box | бачок для масла |

| oil box | масляная камера |

| oil burning | подгорание масла (translator911) |

| oil bushing | самосмазывающаяся втулка |

| oil bushing | втулка с графитовой смазкой |

| oil bushing | втулка из пористого материала |

| oil cabinet | ящик маслораспределительного механизма (при централизованной системе смазки) |

| oil cap | колпачок маслёнки |

| oil cavity | полость, образующаяся при движении детали в густой смазке |

| oil cavity | канал для смазки |

| oil cell bottom | отстойник бака для масла |

| oil channel | проход для смазки |

| oil channel | канал для смазки |

| oil consumption | расход смазки |

| oil consumption | потребление смазки |

| oil consumption | расход масла |

| oil consumption meter | измеритель расхода масла |

| oil cooler | маслоохладительная установка |

| oil cooler mounting bracket | кронштейн крепления масляного радиатора (translator911) |

| oil counter | счётчик старения масла (для замены масла в коробке передач translator911) |

| oil crust | корка из затвердевшего масла |

| oil delivery pipe | маслоподводящая трубка |

| oil delivery truck | нефтевоз |

| oil detergent | моющая присадка к моторным маслам |

| oil dilution | разжижение масла (в картере) |

| oil dipstick pipe | трубка масломерного щупа (translator911) |

| oil dish | поддон картера двигателя |

| oil dish | масляное корыто |

| oil dispenser | маслораздательная колонка |

| oil dispenser | маслораздаточная колонка |

| oil-dispensing equipment | оборудование для централизованной подачи смазки |

| oil-dispensing equipment | маслораспределительное устройство |

| oil drain | выпуск смазки |

| oil drain and refill | слив и замена масла (Alexey Lebedev) |

| oil drain cock | кран для спуска смазки |

| oil drain hole | маслоспускное отверстие |

| oil drain holes | дренажные отверстия |

| oil drain holes | отверстия для спуска масла (напр. в дне канавки поршневого кольца) в дне канавки поршневого кольца) |

| oil drain interval | срок замены масла (Dinara Makarova) |

| oil drain interval | интервал замены масла (Dinara Makarova) |

| oil drain period | длительность работы без смены масла |

| oil drain period | интервал между заменами масла |

| oil drain plug | пробка маслоспуска |

| oil drain plug | пробка отверстия для спуска смазки |

| oil drain valve | вентиль для слива масла |

| oil drop | масляная капля |

| oil dropping apparatus | капельная маслёнка |

| oil duct | канал для подачи смазки (напр. в стержне шатуна от нижней головки к поршневому пальцу) |

| oil engine | двигатель, работающий на жидком топливе |

| oil engine | двигатель внутреннего сгорания |

| oil engine | двигатель жидкого топлива |

| oil extraction tube | маслоотборная трубка (translator911) |

| oil face | поверхность масла |

| oil face | уровень масла |

| oil feed | приток масла |

| oil feeder | приспособление для подачи смазки |

| oil feeding device | приспособление для подачи смазки |

| oil felt pad | войлочная промасленная подкладка |

| oil felt pad | войлочная промасленная прокладка |

| oil field body | кузов платформенного типа массивной конструкции с приспособлениями для нагрузки лебёдкой для эксплуатации на нефтепромыслах |

| oil-field body | кузов платформенного типа массивной конструкции с приспособлениями для загрузки лебёдкой для эксплуатации на нефтепромыслах |

| oil filler | маслоналивная горловина |

| oil filler cap | пробка масляного сапуна |

| oil filler cap | крышка маслоналивной горловины |

| oil filler hole | отверстие для заливки масла |

| oil filler hole | отверстие маслоналивной горловины |

| oil filler neck | горловина маслоналивного патрубка |

| oil filler opening | отверстие маслоналивной горловины |

| oil filler pipe | маслоналивная трубка |

| oil film | масляная плёнка |

| oil film strength | прочность масляной плёнки |

| oil-film test | испытание прочности масляной плёнки |

| oil film test | испытание прочности масляной плёнки |

| Oil filter | масляной фильтр (necroromantic) |

| oil filter | маслоналивная горловина |

| oil filter body | корпус масляного фильтра |

| oil filter casing | корпус масляного фильтра (Armageddon07) |

| oil filter screen | сетка масляного фильтра |

| oil-fired gas turbine | газовая турбина, работающая на жидком топливе (углеводородном) |

| oil gallery | продольное смазочное отверстие |

| oil gallery | канал для смазки |

| oil gasification | газификация жидкого топлива |

| oil gauge cock | кран проверки уровня масла |

| oil gauge pipe | трубка-указатель уровня масла |

| oil gauge stick | стержень указателя уровня масла |

| oil gauge stick | стержень масломера |

| oil groove | смазочная канавка |

| oil groove | масляная канавка |

| oil hand pump | ручной насос для смазки |

| oil hand pump | тавот-пресс |

| oil hole | отверстие для заливки масла |

| oil hole | смазочное отверстие |

| oil hole cover | заглушка отверстия канала смазки |

| oil hole plug | пробка заливного отверстия (Masha_Hillton) |

| oil-hole screw | винт или резьбовая пробка для закрывания смазочного отверстия |

| oil-immersion test | испытание напр. резиновых деталей погружением в масло резиновых деталей погружением в масло |

| oil immersion test | испытание напр. резиновых деталей погружением в масло |

| oil jacket | масляная рубашка |

| oil lead | маслопроводная трубка |

| oil-measuring pump | устройство для дозированной подачи смазки под давлением |

| oil-measuring rod | масломер (стержень для измерения уровня масла) |

| oil mileage | пробег автомобиля в милях на объёмную единицу смазки |

| oil outlet | отверстие для слива масла |

| oil outlet | маслоспускное отверстие |

| oil outlet | масловыпускное отверстие |

| oil outlet temperature | температура отходящего масла |

| oil outlet temperature | температура отработавшего откачиваемого масла (поступающего в фильтр) |

| oil passage | масляная магистраль |

| oil passage | канал для масла |

| oil passage | канал для смазки |

| oil pick-up | черпачок на шатуне для смазки разбрызгиванием |

| oil piping layout | расположение маслопровода |

| oil piping layout | схема маслопровода |

| oil plug | резьбовая пробка отверстия для спуска масла |

| oil pocket | полость для смазки |

| oil pointer | указатель уровня масла |

| oil port | смазочное отверстие |

| oil pot | резервуар для масла |

| oil pressure | давление масла |

| oil-pressure gage | указатель давления масла |

| oil pressure gauge connection | трубка масляного манометра |

| oil pressure gauge connection | штуцер масляного манометра |

| oil pressure gauge feed pipe | трубка масляного манометра |

| oil-pressure indicator | указатель давления масла |

| oil pressure indicator | датчик давления масла |

| oil pressure limiting valve | ограничитель давления масла |

| oil pressure pipe | маслопроводная трубка |

| oil pressure pump | нагнетательная маслопомпа |

| oil pressure relief valve ball | шарик редукционного клапана |

| oil-pressure sending unit | датчик давления масла |

| oil pressure sensor | датчик давления масла |

| oil pressure stabiliser | стабилизатор давления масла |

| oil pressure sw | датчик сигнализатора давления масла |

| oil pressure switch | переключатель давления масла |

| oil pressure switch | к переключателю давления масла |

| Oil pressure switch | Выключатель контрольной лампы низкого давления масла (si_bel) |

| oil pressure switch | выключатель давления масла |

| oil-pressure switch | реле давления масла |

| oil pressure warning | предупреждение о низком давлении масла |

| oil pressure warning flasher circuit | схема мигающего предупреждающего сигнала о низком давлении масла |

| oil pressure warning flasher unit | блок мигающего предупреждающего сигнала о низком давлении масла |

| oil-pressure warning light | контрольная лампа давления масла |

| oil-proof composition | маслостойкая пластмасса |

| oil pump | масляная помпа |

| oil pump block | маслоагрегат |

| oil pump body | корпус масляного насоса |

| oil pump body cover | крышка корпуса масляного насоса |

| oil pump cover | крышка корпуса масляного насоса |

| oil pump drive gear | ведущая шестерня масляного насоса |

| oil pump drive spindle | валик привода масляного насоса |

| oil pump driven gear | ведомая шестерня масляного насоса |

| oil pump driving gear | ведущая шестерня привода масляного насоса (на распределительном валу) |

| oil-pump gear | шестерня масляного насоса |

| oil pump gear | шестерня масляного насоса |

| oil pump plunger | плунжер масляного насоса |

| oil pump shaft | вал привода масляного насоса |

| oil pump shaft gear | шестерня вала масляного насоса |

| oil pump suction manifold | маслоприёмник |

| oil pump suction pipe | всасывающая трубка масляного насоса |

| oil pumper | изношенные поршневые кольца, качающие смазку в верхнюю часть цилиндра |

| oil purifier | очиститель для отработанного смазочного масла |

| oil rig vehicle | буровая машина |

| oil ring | маслосбрасывающее кольцо |

| oil ring | маслосъемное поршневое кольцо |

| oil ring | маслоудерживающее кольцо |

| oil ring expander | расширитель маслосъемного кольца |

| oil-ring groove | канавка для маслосъёмного поршневого кольца |

| oil-ring groove | канавка маслосъемного поршневого кольца |

| oil ring lubricated bearing | подшипник с кольцевой смазкой |

| oil-scraper ring | маслосъемное кольцо |

| oil-scraper ring | маслособирающее кольцо |

| oil-scraping ability | способность маслосъёмного поршневого кольца отводить излишнюю смазку (со стенок цилиндра) |

| oil seal | масляное уплотнение |

| oil seal cap | колпак масляного уплотнения |

| oil seal housing | корпус сальника |

| oil-seal remover | съёмник уплотнении |

| oil seal remover | приспособление для демонтажа уплотнений |

| oil-seal remover | съёмник уплотнений |

| oil seal ring | уплотнительное кольцо |

| oil-seal ring | маслоуплотнительное кольцо |

| oil sludge | осадок масла |

| oil sludge | масляная муть |

| oil splash gear | шестерня, разбрызгивающая смазку (напр. создающая масляный туман в коробке передач) создающая масляный туман в коробке передач) |

| oil splash hole | отверстие выбрызга масла |

| oil splash pan | маслоотражатель рапе оконное стекло (не установленное на автомобиль) |

| oil splash pan | маслоотражатель |

| oil streak | полоса дороги , политая маслом |

| oil suction bell | раструб масляного насоса (со стороны всасывания) |

| oil sump | маслоуловительная чашка |

| oil sump | масляное корыто |

| oil sump | поддон картера двигателя |

| oil sump | поддон картера |

| oil sump capacity | ёмкость масляного корыта |

| oil sump capacity | ёмкость маслоотстойника |

| oil sump strainer | фильтр маслоотстойника |

| Oil supply | Система маслопитания (ROGER YOUNG) |

| oil supply | подача масла |

| oil supply, line | магистраль, подводящая масло |

| oil supply, line | линия подвода масла |

| oil-supply port | отверстие для подачи масла |

| oil supply tank | бак дополнительной подачи масла |

| oil supply volume | объём подаваемой смазки |

| oil swell | разбухание под действием масла (резины) |

| oil swelling | разбухание под действием масла |

| oil tank | цистерна для масла |

| oil tank | резервуар для масла |

| oil tank car | автомобиль-вагон -цистерна для перевозки нефтяных продуктов |

| oil tank car | автомобиль-цистерна -цистерна для перевозки нефтяных продуктов |

| oil throw-out | выброс масла (translator911) |

| oil thrower | нефтяная форсунка |

| oil thrower | маслоразбрызгивающее устройство |

| oil-thrower ring | маслоотражательное кольцо |

| oil thrower ring | маслоотражательное кольцо |

| oil thrower ring | смазочное кольцо |

| oil throwing | выбрасывание масла (из подшипника) |

| oil tightening | прокладка, устраняющая просачивание масла |

| oil tightening | набивка сальника |

| oil-to-water heat exchanger | теплообменник, в котором охлаждение масла производится водой |

| oil volume | заправочная ёмкость (агрегата) |

| oil volume | заправочная ёмкость |

| oil way | масляное сверление (in a machine, engine) |

| oil way | смазочная канавка |

| oil way | канал канавка, проток для масла |

| oil weight | вязкость моторного масла (ishka) |

| oil-wetted air cleaner | воздухоочиститель с масляной ванной |

| oil wiper | маслосъемное кольцо |

| P/S oil pressure switch | датчик давления масла в рулевом управлении с усилителем |

| paraffin base oil | масло из нефти с парафиновым основанием (для пропитки дорог) |

| paraffin oil | парафин |

| paraffine base oil | масло из нефти с парафиновым основанием (для пропитки дорог) |

| petroleum oil | минеральное масло |

| piston cooling-oil jet | форсунка масляного охлаждения поршня (translator911) |

| piston oil rails | стирающие кромки маслосъемного кольца поршня |

| piston oil rails | кромки маслосъемного кольца поршня |

| piston ring slotted oil piston ring | маслосъёмное поршневое кольцо с дренажными прорезями |

| piston with piston rings and oil scraper ring | поршень с поршневым кольцом и маслосъемным кольцом |

| power steering oil pressure switch | переключатель давления масла в системе рулевого управления с усилителем |

| ratio of oil to gasoline | отношение расхода смазки по доливкам к расходу бензина (критерий состояния двигателя) |

| rear oil seal retainer | держатель заднего сальника (коленчатого вала translator911) |

| recirculated oil | повторно циркулирующая смазка |

| recirculating oil | повторно циркулирующая смазка |

| remote mount oil cooler | вынесенный маслоохладитель (translator911) |

| return oil pipe | возвратный маслопровод |

| rock oil | природный битум |

| rocker arm oil trough | лоток для смазки коромысел |

| SAE oil tester | прибор конструкции общества инженеров автомобильной и авиационной промышленности для испытания смазок (при трении между двумя стальными кольцами, вращающимися под давлением) |

| scavenge oil pump | откачивающий масляный насос |

| scavenge oil pump | откачивающая секция масляного насоса |

| scavenge oil pump body | корпус откачивающей секции масляного насоса |

| scavenge oil pump body | корпус откачивающего масляного насоса |

| scratch oil test | испытание прочности масляной плёнки (её способности разделять поверхности трения и противодействовать задирам) |

| self-mixing motor oil | самосмешивающееся моторное масло (Ying) |

| self-oil feeder | прибор для автоматической смазки |

| semi-synthetic oil | полусинтетическое масло |

| shafting oil | трансмиссионное масло |

| shortage of oil | нарушение смазки |

| shortage of oil | недостаток смазки |

| slotted oil piston ring | малосъёмное поршневое кольцо с дренажными прорезами |

| solid oil | твёрдая смазка |

| solid oil | густая смазка |

| solid oil | твёрдая иди густая смазка |

| solvent refined oil | моторное масло, не имеющее компонента, разлагающегося при высоких температурах |

| spattering of oil | разбрызгивание масла |

| spattering of oil | разбрызгивание вяжущего материала дорожного покрытия (колёсами автомобилей) |

| specific oil consumption | удельный расход масла |

| spin oil filter | центробежный масляный фильтр |

| spindle oil | шпиндельное масло |

| spring-loaded oil seal | самоподжимное уплотнение |

| spring-loaded oil seal | уплотнение сальник , прижимаемое пружиной |

| spring-tensioned oil seal | самоподжимное пружинное уплотнение (в котором уплотняющая резина или кожа прижимаются пружиной) |

| steering oil lines | трубная разводка гидросистемы рулевого управления |

| straight mineral oil | минеральное масло прямой перегонки |

| straight mineral oil | чистое минеральное масло (алешаBG) |

| straight oil | масло без присадок |

| straight-run oil | масло прямой гонки |

| submerged oil pump | погружённый масляный насос |

| sump oil reservoir | масляный резервуар поддона картера двигателя |

| Super Tractor Oil Universal | суперуниверсальное тракторное масло круглогодичного использования (ВВладимир) |

| synthetic blend motor oil | полусинтетическое моторное масло (yelenachernykh) |

| synthetic-performance oil | минеральное масло со свойствами синтетического |

| tempering oil | масло для отпуска деталей при термической обработке |

| thickening of lubrication oil | загустевание смазочного масла |

| topped up with oil | залитый маслом |

| tractor oil universal | тракторное масло универсальное TOU (ВВладимир) |

| tractor oil universal | универсальное тракторное масло (ВВладимир) |

| transmission oil | трансмиссионное масло |

| transmission oil pump | масляный насос коробки передач |

| used oil reclaimer | регенератор для отработавшего масла |

| using too much oil | перерасход масла (translator911) |

| vaporizing oil engine | керосиновый двигатель |

| vaporizing-oil engine | керосиновый двигатель |

| variable oil pump | переменный масляный насос (Sagoto) |

| vegetable oil | биотопливо (bigmaxus) |

| ventilated oil piston ring | маслосъёмное поршневое кольцо с профрезерованными отверстиями |

| ventilated oil piston ring | маслосъёмное поршневое кольцо с просверленными отверстиями |

| virgin gas oil | прямогонный газойль (I. Havkin) Havkin) |

| viscous oil | густое масло |

| watchmaker’s oil | веретённое масло |

| water-and-oil servicing vehicle | водомаслозаправщик |

| water-oil servicing truck | водомаслозаправщик |

| weakly adhering oil film | слабо пристающий к поверхности металла слой смазки |

| winter oil | масло, применяемое в зимнее время |

| winter oil | зимнее масло |

| winter oil level | уровень масла установленный для зимнего времени |

Эффект коксования масла в реактивном двигателе

Имя*

Телефон*

Название компании*

Вебсайт компании*

Местонахождение компании (родная страна) *

Рабочий адрес электронной почты *

Предмет* } —Выбирать— Техническая поддержка продукта — Азиатско-Тихоокеанский регион Техническая поддержка продукта — Америка Техническая поддержка продукта — Европа, Африка, Ближний Восток Новый бизнес-запрос — Америка Новый бизнес-запрос — Азиатско-Тихоокеанский регион Новый бизнес-запрос — Европа, Африка, Ближний Восток Техническая поддержка продукта — Америка Техническая поддержка продукта — Азиатско-Тихоокеанский регион Техническая поддержка продукта — Европа, Африка, Ближний Восток Другие запросы — Америка Другие запросы — Азиатско-Тихоокеанский регион Другие запросы — Европа, Африка, Ближний Восток

Интересующий продукт } Масло Mobil Jet ™ 387 Масло Mobil Jet ™ 254 Масло Mobil Jet ™ II Mobil ™ HyJet ™ V Mobil ™ HyJet ™ IV-Aplus Серия Mobil Aero ™ HF Mobilgrease ™ 33 Mobilgrease ™ 28 Смазка для авиации Mobil ™ SHC 100 Exxon Aviation Oil Elite ™ 20W-50 Mobil Avrex ™ S Turbo 256 Mobil Avrex ™ M Turbo 201/1010 Mobil AGL ™ Mobil COOLANOL ™ Другой

Какой объем вас интересует? *

Вопрос или комментарии *

Как предотвратить закоксовывание — Авиационный дистрибьютор ExxonMobil в Европе

Как предотвратить закоксовывание

Влиятельные лица:

- Коксование происходит из-за того, что температура и время остатка масла превышают ограничения по стабильности масла.

- Коксообразование резко возрастает, когда температура местного контакта с металлом превышает 300 ° C.

- На образование кокса могут влиять эксплуатационные факторы, такие как остановки на работе, которые способствуют накоплению кокса.

- Препятствия для потока или изменения направления вызывают снижение скорости потока и увеличение времени пребывания масла.

- Высокие температуры после останова из-за кондуктивного или конвекционного тепла увеличивают отложение в районах с низким уровнем дренажа.

- Отверстия для продувки с малым зазором увеличивают вероятность блокировки из-за просыпания.

- Продолжительное бездействие самолета способствует поглощению влаги коксовыми отложениями, которые обычно выпадают после запуска.

- Незащищенные химически активные металлы в масляной системе, такие как свинец, кадмий или магний, могут увеличивать отложения (реакция между маслом и металлами).

- Низколегированное железо и медь могут стимулировать образование кокса за счет катализа.

- Положительная промывка поверхностей системы высоким потоком жидкого масла сокращает время пребывания.

- Увеличенный поток воздуха в зонах контакта с металлом при высоких температурах уменьшает количество коксовых отложений, образующихся за счет улетучивания масла.

- Теплоизоляция линий подачи, продувки или вентиляции в газовом тракте может значительно снизить образование отложений.

Депозиты:

- Хотя депозиты нежелательны, если они образуются, предпочтительнее оставаться там, где они образуются.

- Выделение кокса может вызвать засорение фильтров и каналов масляной системы двигателя.

- Выделение может происходить из-за абсорбции влаги во время длительных периодов простоя и тепловых циклов двигателя.

- Растрескивание, растрескивание и поднятие отложений с поверхностей пласта приводит к улавливанию большего количества нефти, увеличивая образование кокса.

Решения:

MobilJet Oil 387 — самое современное синтетическое масло для реактивных турбин, когда-либо разработанное ExxonMobil. Он обеспечивает идеальный баланс, обеспечивая оптимальные характеристики двигателя и улучшенную защиту двигателей и компонентов.

Он обеспечивает идеальный баланс, обеспечивая оптимальные характеристики двигателя и улучшенную защиту двигателей и компонентов.

Возможные преимущества и выгоды:

Избежит преждевременного и внепланового ремонта двигателя

Помогает минимизировать утечки масла, которые могут вызвать задержки или отмены

Помогает снизить затраты на ремонт и техническое обслуживание двигателя

Эффективная смазка компонентов при температурах до -40 ° F.

Как авторизованный дистрибьютор ExxonMobil Aviation Lubricants, мы рады предоставить вам как деловую, так и техническую поддержку, важную для вашей компании. Aviolubes объединяет мощь и гибкость семейной компании (с 1929 года) с ноу-хау всех автомобильных, тяжелых, морских, промышленных и авиационных решений ExxonMobil и опытом крупнейшего мирового игрока ExxonMobil.

Oil Coking — Как контролировать

Трибология — это наука и технология трения, смазки и износа; или взаимодействующих поверхностей в относительном движении. Как правило, любой продукт, материал которого скользит или трется о другой, будет подвергаться воздействию трибологических взаимодействий со смазкой или без смазки1. Взаимодействие твердых поверхностей может привести к потере материала поверхности, более известной как износ.

Как правило, любой продукт, материал которого скользит или трется о другой, будет подвергаться воздействию трибологических взаимодействий со смазкой или без смазки1. Взаимодействие твердых поверхностей может привести к потере материала поверхности, более известной как износ.

Imperial Scientific Industries выполняет трибологические исследования и испытания нефтепродуктов. Триботестеры, подразделение Imperial Scientific Industries, предлагает полный спектр трибологического испытательного оборудования и услуг для исследований трения, износа, смазки и истирания.Специфическим испытательным устройством, разработанным компанией, является установка коксования панелей. Коксование в текучей среде — это процесс, с помощью которого тяжелая остаточная нефть превращается в более легкие продукты, такие как нафта, керосин, топочный мазут и углеводородные газы.

Дизайн

Панель коксования триботестеров была разработана для определения тенденций получения готовых масел из кокса при контакте с поверхностями при повышенных температурах. В соответствии со стандартом 791 Федерального метода испытаний, устройство поставляется с контроллерами с индикацией температуры PID для регулирования температуры масла испытательной панели в поддоне и воздуха.Он также оснащен двигателем с регулируемым приводом, цифровым дисплеем скорости и системой регулятора расхода воздуха.

В соответствии со стандартом 791 Федерального метода испытаний, устройство поставляется с контроллерами с индикацией температуры PID для регулирования температуры масла испытательной панели в поддоне и воздуха.Он также оснащен двигателем с регулируемым приводом, цифровым дисплеем скорости и системой регулятора расхода воздуха.

Технические характеристики

Аппарат для коксования панелей предлагает множество функций и переменных, таких как:

Скорость — Десятиоборотный регулятор скорости. Диапазон от 100 до 2500 об / мин

Температура — Три системы обогрева

Панель — 540 ° C (1000 ° F) максимум

Поддон — 300 ° C (572 ° F) максимум

Воздух — 40 ° C (104 ° F) максимум

Атмосфера — переменный расход воздуха или других инертных газов от 0.Стандартно от 2 до 1,0 литра в минуту.

Система хронометража — Таймер с автоматическим отключением

Комплектация

Дополнительные пакеты доступны вместе с аппаратом. Дополнительная система циклического отсчета времени позволяет чередовать циклы разбрызгивания / выпекания, позволяя маслу запекаться в течение определенного периода времени на горячей панели без добавления свежей смазки. Вторая дополнительная система, система газообразного диоксида серы, использует герметичную камеру и систему доставки SO2 для введения и контроля агрессивной кислой атмосферы, что увеличивает строгость оценки.

Дополнительная система циклического отсчета времени позволяет чередовать циклы разбрызгивания / выпекания, позволяя маслу запекаться в течение определенного периода времени на горячей панели без добавления свежей смазки. Вторая дополнительная система, система газообразного диоксида серы, использует герметичную камеру и систему доставки SO2 для введения и контроля агрессивной кислой атмосферы, что увеличивает строгость оценки.

Благодаря универсальности этой испытательной машины для моделирования различных условий испытаний она обеспечивает экономичный метод оценки склонности смазочных материалов к закоксовыванию до проведения дорогостоящих испытаний на образование отложений в двигателе.

Номер ссылки

www.en.wikipedia.org

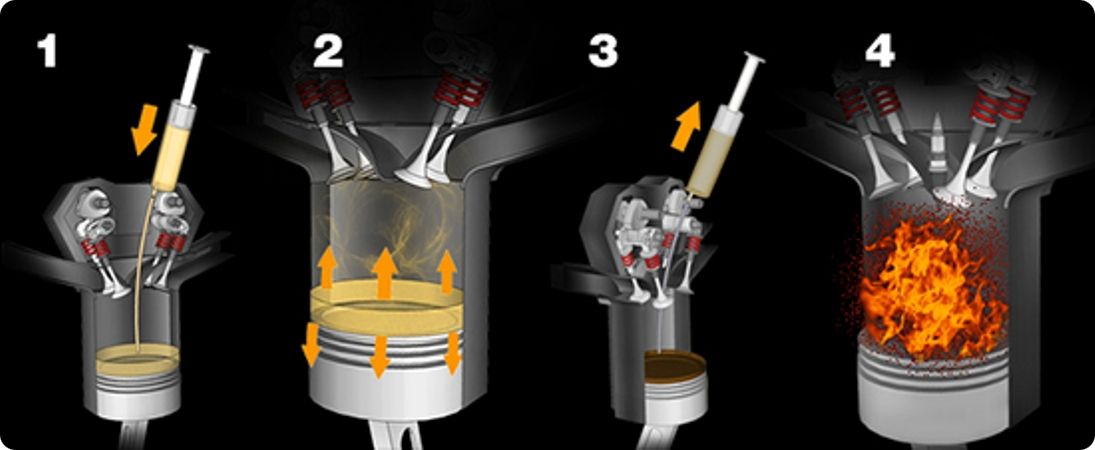

Предотвращение коксования масла с использованием электрического водяного насоса для двигателей с турбонаддувом и искровым зажиганием

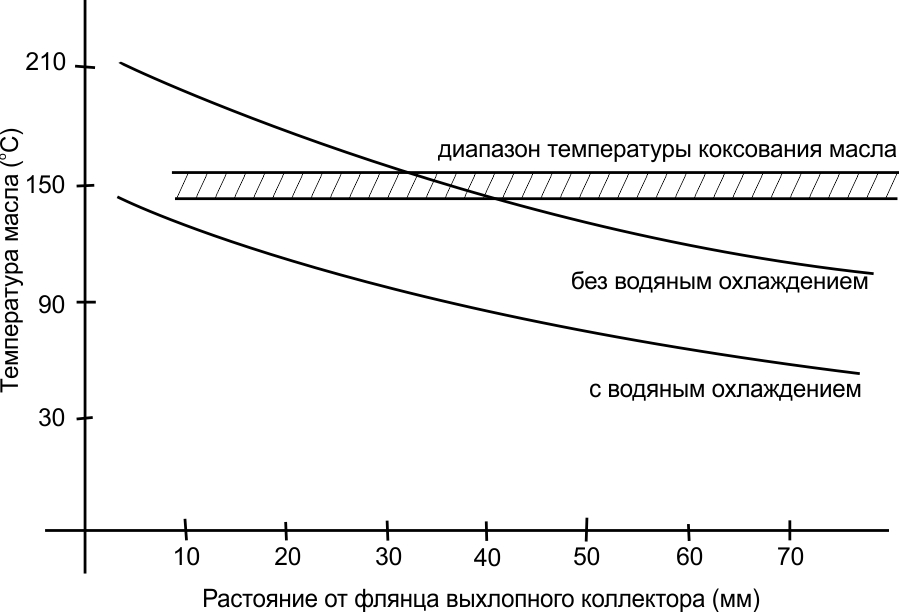

Турбокомпрессор широко применяется в двигателях внутреннего сгорания для увеличения выходной мощности двигателя и снижения расхода топлива. Однако его рабочая температура повышается до 340 ° C, когда двигатель глохнет. Эта более высокая температура может привести к износу, биению и заеданию подшипников из-за коксования масла и недостаточной смазки. Чтобы преодолеть эти проблемы, в данной статье используется электрический водяной насос (EWP) для активной подачи охлаждающей жидкости в турбокомпрессор, когда двигатель глохнет. Схема системы, время работы и продолжительность EWP исследуются для получения оптимальной производительности. В первую очередь экспериментальные результаты показывают, что предложенная схема расположения и стратегия управления имеют более низкую температуру на 100 ° C, чем обычная температура 225 ° C.

Однако его рабочая температура повышается до 340 ° C, когда двигатель глохнет. Эта более высокая температура может привести к износу, биению и заеданию подшипников из-за коксования масла и недостаточной смазки. Чтобы преодолеть эти проблемы, в данной статье используется электрический водяной насос (EWP) для активной подачи охлаждающей жидкости в турбокомпрессор, когда двигатель глохнет. Схема системы, время работы и продолжительность EWP исследуются для получения оптимальной производительности. В первую очередь экспериментальные результаты показывают, что предложенная схема расположения и стратегия управления имеют более низкую температуру на 100 ° C, чем обычная температура 225 ° C.

1. Введение

Для снижения выбросов CO 2 и расхода топлива технология с турбонаддувом (T / C) широко применяется для поршневых двигателей внутреннего сгорания [1, 2]. Турбокомпрессор, приводимый в движение турбиной, работающей на выхлопных газах, может использоваться для увеличения количества нагнетаемого воздуха в цилиндр, а затем для увеличения выходной мощности двигателя. Петижан [3] получил двигатель T / C с уменьшением габаритов на 30%, который имеет те же характеристики, что и исходный двигатель с естественным наддувом, без уменьшения габаритов, а его расход топлива может быть уменьшен примерно на 8 ~ 10%.Lecointe и Monnier [4] также пришли к выводу, что T / C, используемый с уменьшением габаритов, GDI или технологией изменения фаз газораспределения, имеет больший выходной крутящий момент на низких оборотах двигателя, лучшую экономию топлива и более короткое время выключения каталитического нейтрализатора при холодном запуске.

Петижан [3] получил двигатель T / C с уменьшением габаритов на 30%, который имеет те же характеристики, что и исходный двигатель с естественным наддувом, без уменьшения габаритов, а его расход топлива может быть уменьшен примерно на 8 ~ 10%.Lecointe и Monnier [4] также пришли к выводу, что T / C, используемый с уменьшением габаритов, GDI или технологией изменения фаз газораспределения, имеет больший выходной крутящий момент на низких оборотах двигателя, лучшую экономию топлива и более короткое время выключения каталитического нейтрализатора при холодном запуске.

Поскольку большее количество воздуха увеличивает мощность сгорания, а также температуру сгорания, температура турбонагнетателя также возрастет, поскольку он приводится в движение выхлопными газами с температурой 800 ~ 900 ° C. Более того, как только двигатель заглохнет, температура турбонагнетателя значительно повысится до 200 ° C из-за отсутствия циркуляции охлаждающей жидкости.Эта более высокая температура может привести к закоксовыванию моторного масла. Ribeiro et al. [5] получил повышение температуры подшипников турбонагнетателя с 95 ° C до 340 ° C в течение 40 секунд, когда двигатель глохнет. Через 90 секунд температура подшипника снизится примерно до 135 ° C, если температура турбокомпрессора выше 204 ° C, что может привести к ухудшению качества масла. Более того, если температура превышает 315 ° C, это может привести к образованию масляного кокса. Компания Honeywell [6] проверила температуру выдержки двигателя, и результаты исследования показали, что детали вспомогательного усилителя могут достигать 260 ° C ~ 360 ° C.

Ribeiro et al. [5] получил повышение температуры подшипников турбонагнетателя с 95 ° C до 340 ° C в течение 40 секунд, когда двигатель глохнет. Через 90 секунд температура подшипника снизится примерно до 135 ° C, если температура турбокомпрессора выше 204 ° C, что может привести к ухудшению качества масла. Более того, если температура превышает 315 ° C, это может привести к образованию масляного кокса. Компания Honeywell [6] проверила температуру выдержки двигателя, и результаты исследования показали, что детали вспомогательного усилителя могут достигать 260 ° C ~ 360 ° C.

Таким образом, Гарретт [7] требует четыре условия для предотвращения перегрева турбокомпрессора: избегать простоя более 20 минут; во время сваливания не допускать движения накатом на природном снаряжении; (3) выдерживайте 3 ~ 5 минут холостого хода, пока в двигателе не установится давление смазочного масла; (4) перед остановкой оставьте 3 ~ 5 минут простоя. Однако очень сложно получить драйвер, соответствующий этим требованиям. Ribeiro et al. [5] использовали электрический водяной насос (EWP) для решения тепловой проблемы турбонагнетателя, когда двигатель глохнет.

Ribeiro et al. [5] использовали электрический водяной насос (EWP) для решения тепловой проблемы турбонагнетателя, когда двигатель глохнет.

Сравнивая EWP с обычным электрическим термостатом [8, 9], EWP может предоставить нам следующие преимущества: обеспечить активное охлаждение и циркуляцию для двигателя T / C для предотвращения выкипания при остановке двигателя; обеспечить более точный контроль температуры двигателя для снижения потерь двигателя на трение; (3) сократить периоды прогрева двигателя, а также выбросы выхлопных газов. Риберио и др. [10] использовали EWP для контроля температуры охлаждающей жидкости двигателя 1,0 л 8V. Результаты экспериментов показывают, что температура охлаждающей жидкости, а также температура масла целевого двигателя с EWP имеют более быстрый период прогрева, чем у обычного, около 1 и 3 минут (с) соответственно.

Кавамото и др. [11] применили технологию электронного насоса для разработки гибридного автомобиля и снижения расхода топлива на 1–4%.

Расход охлаждающей жидкости в EWP, необходимый для выполнения тепловой нагрузки, можно получить с помощью следующего уравнения [12, 13]: где — теплоотвод охлаждающей жидкости (кДж / с), — массовый расход охлаждающей жидкости (кг / с), — удельная теплоемкость охлаждающей жидкости (кДж / кг-К), — температура на входе в двигатель (К), — температура при на выходе из двигателя (K), — плотность охлаждающей жидкости (кг / м 3 ), и — объемный расход охлаждающей жидкости (м 3 / с).

Целью данной статьи является использование EWP для активной подачи охлаждающей жидкости в турбокомпрессор при остановке двигателя [14]. Схема системы EWP, время работы и продолжительность EWP исследуются для получения оптимальной производительности, то есть снижения температуры турбокомпрессора. Остальная часть статьи организована следующим образом. Для каждой компоновки и условий испытаний системы охлаждения с EWP представлены в разделе 2, взаимосвязь между исходной компоновкой и температурой турбокомпрессора обсуждается в разделе 3. Во-вторых, влияние различных схем охлаждения EWP на температуру турбонагнетателя оценивается с помощью динамометра, описанного в разделе 4. Наконец, в разделе 5 делаются выводы.

Во-вторых, влияние различных схем охлаждения EWP на температуру турбонагнетателя оценивается с помощью динамометра, описанного в разделе 4. Наконец, в разделе 5 делаются выводы.

2. Экспериментальная установка

2.1. Target Engine

В этом документе использовался 4-цилиндровый 4-тактный двигатель 2,2 л с турбонаддувом и искровым зажиганием, а его технические характеристики приведены в таблице 1.

| ||||||||||||||||||||||

A 240 кВт Вихретоковый эффект использовался для исследования динамометрического эффекта 240 кВт различная схема охлаждения по температуре охлаждающей жидкости, масла и турбонагнетателя, с настройками испытательной среды, как в таблице 2.