ПОИСК ТРЕЩИН НА ДЕТАЛЯХ АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ

22 Декабря 2016

Распространенные модели двигателей внутреннего сгорания состоят из нескольких главных частей – блоков, изготовленных из алюминиевых сплавов и чугуна. Такие основные блоки – поддон, картер, блок цилиндров и головка блока цилиндров. Двигатель – агрегат, работающий в экстремальном режиме значительных механических усилий и температурных перепадов. Поэтому так высок риск образования трещин двигателя из-за нескольких распространенных причин.

Вот основные угрозы цельности блоков двигателя:

- Нарушения режима охлаждения, перегрев и деформации из-за температурных напряжений

- Механические воздействия, обычно – удары по поддону и даже картеру

- Нарушения регулировки клапанов и всего цикла сгорания топлива.

Поиск трещин в двигателе

Наиболее распространены трещины в головке двигателя – она встречаются на всех марках силовых агрегатов.

Опытные мастера-мотористы уже по косвенным признакам могут определить наличие трещин, хотя большинство таких повреждений и дефектов на холодных деталях двигателя практически не видны. Вот почему так важен точный инструментальный и, разумеется, неразрушающий контроль цельности основных деталей моторов.

Хорошо, когда такой контроль выполняет квалифицированный мастер-моторист, поскольку он знает, каков характер и локализация трещин наиболее часто встречается и наиболее характерен для деталей мотора. Специалист по неразрушающему контролю должен иметь общее представление о работе двигателя, чтобы поиск трещин носил боле целенаправленный и последовательный характер. Знание мест образования трещин позволяет выполнить контроль с максимальной тщательностью и не пропустить ни малейшего дефекта.

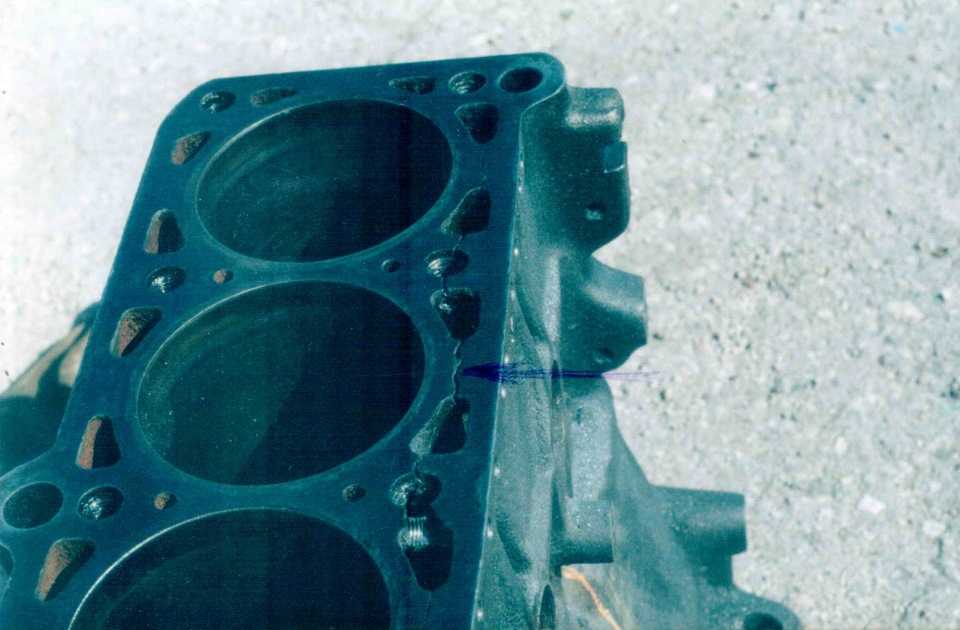

Трещина, начавшаяся между седлами клапанов в головке блока, найденная магнитнопорошковым способом – видны остатки порошка

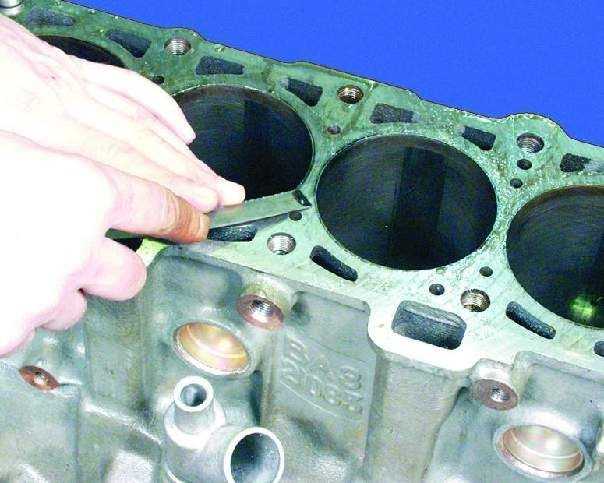

Традиционное место образования трещин — седла клапанов в головке блока цилиндров, перемычки между посадочными местами самих цилиндров. Некоторые мотористы начинают поиск трещин именно с этих мест.

Некоторые мотористы начинают поиск трещин именно с этих мест.

Основные методы поиска трещин в деталях моторов – магнитнопорошковый и капиллярный. Специфика неисправностей деталей двигателя такова, что поиск трещин нужно сочетать с проверкой геометрии, в частности – требуется контроль плоскости посадочной поверхности головки блока цилиндров.

Обнаруженная трещина – серьезный дефект. Во многих случаях какой-либо ремонт трещин двигателя бывает бессмысленным и такие детали просто требуют замены. Если характер и особенности трещины свидетельствуют о возможности ремонта, то цельность детали восстанавливают аргоновой сваркой.

Место заваренной трещины обрабатывают до восстановления точной формы ремонтируемого места. После этого требуется проверка и восстановление общей геометрии детали, в первую очередь – восстановление плоскостей. На восстановленной полностью детали повторно проводят проверку наличия трещин.

Заделываем трещины в головке и блоке двигателя своими силами » АвтоНоватор

С течением времени многие агрегаты автомобиля изнашиваются, выходят из строя или, что еще хуже, ломаются. Сегодня мы вам поведаем, как самостоятельно устранить образовавшиеся в головке и блоке двигателя трещины.

Сегодня мы вам поведаем, как самостоятельно устранить образовавшиеся в головке и блоке двигателя трещины.

Заделываем трещины в головке и блоке двигателя электросваркой

Реанимации подвергаются все трещины, за исключением тех, которые проходят сквозь клапанные гнезда, зеркала цилиндров, а также плоскости прилегания блока и головки. В последнем случае изделие бракуют, в остальных стараются их реабилитировать, этим-то мы сейчас с вами, уважаемые читатели, и займемся.

В самом начале стоит сообщить о том, что существует несколько способов устранения дефектов. Коротко обо всех.

К первому способу можно отнести заделывание трещин с помощью обычной дрели или электросварки.

В случае если блок чугунный, то концы трещины можно засверлить сверлом и зашлифовать их под углом 90 по всей длине кругом, зубилом или каким-нибудь другим приспособлением.

Если вы выбрали ликвидацию трещин с помощью электросварки, то перед началом работы блок необходимо разогреть до 600-650С. Затем с помощью чугунно – медного присадочного прутка диаметром 5 мм и флюса, нужно нанести сплошной ровный слой, который не должен торчать над поверхностью металла более чем на пару миллиметров. После того, как трещина была заварена, блок следует медленно охладить в термошкафу.

Затем с помощью чугунно – медного присадочного прутка диаметром 5 мм и флюса, нужно нанести сплошной ровный слой, который не должен торчать над поверхностью металла более чем на пару миллиметров. После того, как трещина была заварена, блок следует медленно охладить в термошкафу.

Выше предложенный метод является не единственным, вы можете заварить трещину и без подогрева блока, но для этого вам понадобится электросварка.

Мнение эксперта

Руслан Константинов

Эксперт по автомобильной тематике. Окончил ИжГТУ имени М.Т. Калашникова по специальности «Эксплуатация транспортно-технологических машин и комплексов». Опыт профессионального ремонта автомобилей более 10 лет.

Иногда определить местоположение трещины в блоке цилиндров не так уж просто, но есть ряд способов. Обычно это касается микротрещин, которые трудно заметить. Итак, можно установить магниты по корпусу блока цилиндров или головки, насыпать стружку из металла мелкой фракции сверху. Стружка под действием магнитного поля начнёт притягиваться к магнитам и забиваться в трещины, которые будут встречаться на пути.

Стружка под действием магнитного поля начнёт притягиваться к магнитам и забиваться в трещины, которые будут встречаться на пути.

Можно использовать более доступный способ, если нет под рукой магнитов. Поверхность, где имеется подозрение на трещины, тщательно промывается керосином или любым растворителем для краски. После этого на поверхность наносится жидкая краска и оставляется на 10-15 минут, далее поверхность протирается ветошью и все дефекты становятся заметны невооружённым глазом.

Также нередко используется способ с применением жидкости. Перед тем как залить в канал воду герметично закрываются все отверстия. В канал после воды под давлением закачивается воздух, можно использовать обычный автомобильный компрессор, после чего канал закрывается и блок оставляется на несколько часов. Места, в которых будет проступать вода, и укажут на наличие трещин. Можно и не ждать несколько часов, для этого блок погружается в воду, и пузырьки воздуха укажут на местоположение дефекта. При устранении трещин следует учитывать, что браться за заделку дефектов на гнездах клапанов, на зеркалах цилиндров и не месте соприкосновения блока и ГБЦ самостоятельно не рекомендуется.

Привариваем заплатку на трещину в головке двигателя

Вы можете также приварить заплатку, для этого вам понадобятся медные электроды, обернутые жестью. В завершение швы необходимо покрыть эпоксидной пастой.

Эпоксидную пасту, о которой мы уже упомянули, можно использовать для устранения трещин в головке и блоке двигателя еще и другим способом. Для этого необходимо зачистить их поверхность, просверлить на концах трещины небольшие отверстия, после в них следует нарезать резьбу и ввернуть заподлицо заглушки из меди или алюминия. Затем необходимо обезжирить поверхность (для этого подойдет ацетон или бензин). После с помощью шпателя нужно наносить слой за слоем, в результате у вас должен получиться слой толщиной 3-4 миллиметра. После этого в течение суток эпоксид должен застыть, а если создать стоградусную жару, то он затвердеет за пару часов.

Для третьего способа ликвидации трещин нам вновь потребуется эпоксидная паста и стеклоткань, которую будем использовать в качестве заплатки. Подготовительный этап к работе аналогичен выше представленному, только каждый слой пасты нужно чередовать со стеклотканью. Не пожалейте, делайте заплатку с запасом в несколько миллиметров, иначе результат будет неудовлетворительным. Последний слой должен быть эпоксидным.

И завершающий на сегодня, но не последний в общем списке, вариант реанимирования трещин блока и головки двигателя – с помощью штифтов. Для этого в самом начале по всей трещине просверливаем отверстия на расстоянии 7-8 мм друг от друга. Нарезаем резьбу и ввертываем прутки из меди на глубину соответствующую толщине стенки. Затем обрезаем их ножовкой, оставляя выступающие над поверхностью детали на несколько миллиметров концы. После несильными ударами расчеканиваем концы штифтов, которые и образуют сплошной шов.

- Автор: Андрей

- Распечатать

Оцените статью:

(8 голосов, среднее: 3.5 из 5)

Поделитесь с друзьями!

Adblock

detector

Как найти и устранить трещины

Эту трещину между водяной рубашкой и отверстием для болта в головке можно легко увидеть без обнаружения магнитных частиц, проникающей краски или испытаний под давлением. Даже если трещин не видно, следует использовать один из этих методов для проверки «скрытых» трещин, которые могут быть невидимы.

Одним из основных элементов двигателестроения является отсутствие трещин в головках, блоках, крышках коренных подшипников, коленчатых валах, шатунах, поршнях, кулачках, зубчатых колесах, коромыслах и маховиках. Если вы делаете полную сборку двигателя, хорошей идеей также будет проверка впускного и выпускного коллекторов на наличие трещин, включая пластиковые впускные коллекторы, а также чугун и алюминий.

Детали следует проверять на наличие трещин после их очистки, перед механической обработкой, а в некоторых случаях вторично после механической обработки, ремонта или частичной сборки (после установки нового посадочного места в головке, втулок в блоке , и т. д.).

Трещины — плохая новость, потому что они никогда не заживают сами по себе. Как только начинается трещина, она всегда становится хуже. Он будет продолжать расти, пока в конечном итоге не вызовет серьезную проблему, такую как утечка сгорания или охлаждающей жидкости, утечка выхлопных газов в выпускном коллекторе или вакуум или утечка охлаждающей жидкости во впускном коллекторе. Трещина, которая распространяется и распространяется в критических компонентах, таких как шатун, коренная крышка, коленчатый вал или кулачок, может привести к поломке, поломке деталей и полному отказу двигателя.

Трещина, которая распространяется и распространяется в критических компонентах, таких как шатун, коренная крышка, коленчатый вал или кулачок, может привести к поломке, поломке деталей и полному отказу двигателя.

Проверка критически важных деталей и отливок двигателя — это время, потраченное с пользой, если она предотвращает серьезную проблему, которая может привести к серьезной проблеме с двигателем или претензии по гарантии. Вы защищаете свою репутацию, а также свою прибыль, когда тратите время и усилия на тщательный осмотр всех основных компонентов двигателя на наличие трещин, включая новые детали и отливки, а также бывшие в употреблении. Некоторые считают, что проверять на наличие трещин нужно только бывшие в употреблении детали и отливки, но и новые могут быть бракованными. Нет никакого способа узнать, если вы не потратите время, чтобы убедиться, что они не имеют трещин (и не имеют пор, если вы проверяете алюминиевые головки и блоки).

Еще следует помнить, что трещины могут быть симптомом другой основной проблемы. Головка может треснуть из-за перегрева двигателя. Это, в свою очередь, может означать наличие проблемы с системой охлаждения, которую необходимо выявить и устранить (внутренняя или внешняя утечка охлаждающей жидкости, неисправность водяного насоса, забитый радиатор, недостаточный поток воздуха через радиатор или отверстие в решетке радиатора, слишком маленький размер радиатора для двигатель, неработающий охлаждающий вентилятор или даже ограничитель выхлопа). Трещина в коленчатом валу может быть результатом чрезмерного изгиба и скручивания кривошипа из-за плохого гармонического балансира.

Головка может треснуть из-за перегрева двигателя. Это, в свою очередь, может означать наличие проблемы с системой охлаждения, которую необходимо выявить и устранить (внутренняя или внешняя утечка охлаждающей жидкости, неисправность водяного насоса, забитый радиатор, недостаточный поток воздуха через радиатор или отверстие в решетке радиатора, слишком маленький размер радиатора для двигатель, неработающий охлаждающий вентилятор или даже ограничитель выхлопа). Трещина в коленчатом валу может быть результатом чрезмерного изгиба и скручивания кривошипа из-за плохого гармонического балансира.

Проверка железных деталей на наличие трещин

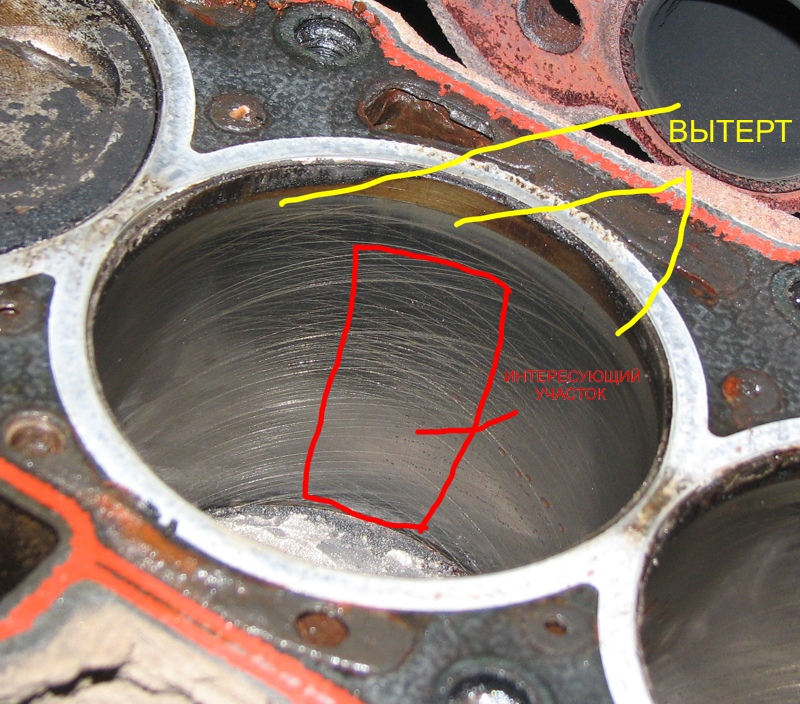

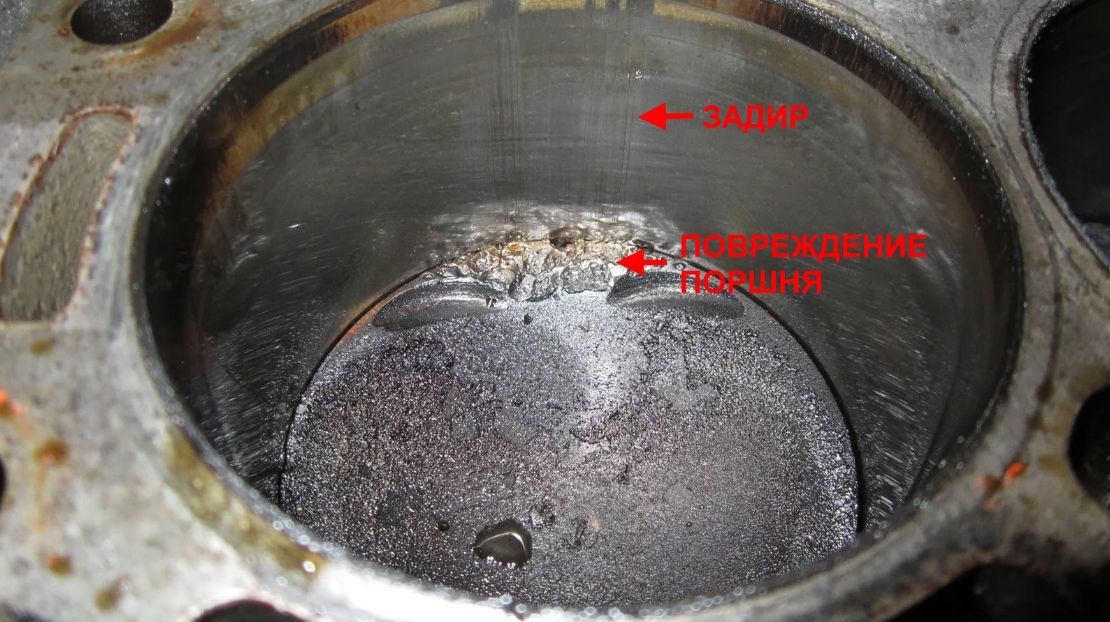

Для обнаружения трещин требуется специальное оборудование. Ни один из методов обнаружения трещин не является достаточным для обнаружения трещин в деталях двигателя. Одна из «быстрых проверок» утечек охлаждающей жидкости в бывших в употреблении головках цилиндров или блоках, не требующая никакого оборудования, заключается в том, чтобы просто отметить внешний вид камер сгорания и поршней при разборке двигателя. Если в камере сгорания или на поршне отсутствует нормальное накопление нагара, вероятно, имеется утечка охлаждающей жидкости в головке или цилиндре.

Если в камере сгорания или на поршне отсутствует нормальное накопление нагара, вероятно, имеется утечка охлаждающей жидкости в головке или цилиндре.

Магнитные частицы прекрасно действуют на железные детали, потому что железо является ферромагнитным. Трещины в чугуне или кованой стали искажают магнитное поле, создаваемое внешним электромагнитом или постоянным магнитом. Это приведет к тому, что порошок или раствор для обнаружения трещин в металле выровняется с магнитным полем и сгустится вокруг трещины. Небольшие микротрещины, почти невидимые невооруженным глазом, будут притягивать мельчайшие частицы железа в порошке или растворе. Это сделает трещину очевидной, чтобы можно было предпринять корректирующие действия (такие как закрепление штифтами, сшивание, пайка, сварка в печи или сварка распылением).

Магнитопорошковая дефектоскопия (Magnaflux) хорошо подходит для обнаружения трещин на поверхностях блока и головки блока цилиндров, в камерах сгорания, сопрягаемых поверхностях коллектора, внешних поверхностях и вокруг направляющих клапанов, седел пружин и отверстий под болты. Однако поиск трещин внутри впускных и выпускных отверстий может быть сложной задачей и может потребовать другого метода, такого как испытание под давлением или проникающая краска, чтобы на 100% убедиться в отсутствии трещин. Область перемычки блока цилиндров также требует тщательного осмотра, так как здесь часто появляются трещины.

Однако поиск трещин внутри впускных и выпускных отверстий может быть сложной задачей и может потребовать другого метода, такого как испытание под давлением или проникающая краска, чтобы на 100% убедиться в отсутствии трещин. Область перемычки блока цилиндров также требует тщательного осмотра, так как здесь часто появляются трещины.

При проверке на наличие трещин чем сильнее магнитное поле, тем лучше. Более мощный электромагнит увеличит вашу способность находить трещины по сравнению с более слабым, но менее дорогим постоянным магнитом.

Направление магнитного поля также важно для получения точных результатов испытаний. Силовые линии должны пересекать трещину под углом, чтобы показать ее наличие (обычно лучше всего работает 45 градусов). Когда магнитное поле параллельно трещине, искажения поля могут быть недостаточными для притяжения каких-либо частиц. Следовательно, если вы не обнаружите никаких трещин при удерживании магнитов или детали в одном направлении, поверните или переместите деталь или магниты с 45 по 9. 0 градусов и проверьте еще раз, чтобы убедиться в отсутствии трещин.

0 градусов и проверьте еще раз, чтобы убедиться в отсутствии трещин.

Для кривошипов, кулачков, шатунов, коренных крышек и других деталей из железа (за исключением немагнитной нержавеющей стали) магнитопорошковая дефектоскопия обычно выявляет любые поверхностные трещины, которые могут угрожать структурной целостности детали. Проникающий краситель также хорошо работает. Однако трещины глубиной более 1/8 дюйма под поверхностью обычно невидимы для обнаружения магнитными частицами и полностью невидимы для проникающего красителя. Поэтому для более тщательного анализа (при необходимости) проверьте наличие трещин с помощью ультразвука (акустического или звукового контроля). Ультразвук, вероятно, слишком дорог и высокотехнологичен для повседневной работы двигателя, но часто стоит затрат и усилий для проверки деталей, которые используются в дорогих гоночных двигателях и больших дизельных двигателях большой мощности.

Ультразвуковое оборудование для обнаружения трещин посылает высокочастотные звуковые волны через металл. Если звуковые волны сталкиваются с трещиной, она отклоняет волны обратно к транспондеру. Звуковой контроль отличается от других методов обнаружения трещин, потому что он работает под поверхностью металла и может найти дефекты, которые в противном случае остались бы незамеченными. Ультразвук также можно использовать для измерения толщины стенок цилиндров и поверхностей деки, что полезно, если вам нужно просверлить блок или восстановить деку.

Если обнаружены трещины в коленчатом валу, распределительном валу, шатуне, крышке коренного вала, коромысле или другом несущем элементе, нет необходимости идти дальше, потому что эта часть достигла конца пути. Его необходимо заменить.

Трещины в головках или блоках цилиндров (за исключением области главного отверстия или перемычки) часто поддаются ремонту, и их устранение стоит усилий. Многие головки, которые в противном случае были бы хламом, можно спасти с помощью сварки в печи или сварки распылением. Оба метода требуют определенного опыта, но при правильном выполнении могут восстановить треснутую головку до состояния нового. Предварительный нагрев головки и медленное охлаждение необходимы для минимизации термического напряжения и образования новых трещин.

Оба метода требуют определенного опыта, но при правильном выполнении могут восстановить треснутую головку до состояния нового. Предварительный нагрев головки и медленное охлаждение необходимы для минимизации термического напряжения и образования новых трещин.

Эпоксидные смолы и анаэробные клеи иногда можно использовать для герметизации микротрещин в местах литья, которые не подвергаются высоким нагрузкам или температурам (менее 300-400 градусов по Фаренгейту). Другой вариант — использовать высокотемпературный «герметик». Такие составы можно использовать для заполнения небольших трещин в труднодоступных для сварки или штифтов местах. Герметик затвердевает при нагревании и может выдерживать температуры до 3000 градусов по Фаренгейту. Поврежденный участок на железной головке или блоке необходимо предварительно нагреть до 400-500 градусов по Фаренгейту, чтобы выжечь все остаточные масла и помочь открыть трещину перед нанесением герметика. прикладывается к трещине. После затвердевания герметика трещину можно закрыть пневматическим молотком (на это уходит от 20 до 120 минут в зависимости от температуры).

Проверка алюминиевых деталей на наличие трещин

В алюминиевых отливках, поршнях, шатунах и коромыслах обнаружение магнитных частиц бесполезно, поскольку алюминий не обладает магнитными свойствами. Для поиска трещин необходимо использовать другой метод. Проникающий краситель хорошо подходит для обнаружения поверхностных трещин на алюминиевых деталях, потому что масло, содержащее краситель, втягивается в трещину. Ультрафиолетовые красители облегчают видимость мелких трещин, но для освещения красителя требуется специальный ультрафиолетовый свет.

Утечки из-за пористости часто встречаются как в новых, так и в бывших в употреблении алюминиевых отливках. Точные отверстия трудно обнаружить с помощью красителя, поэтому испытание под давлением часто является лучшим методом проверки целостности алюминиевого литья (железного тоже). Для проведения испытаний под давлением требуются специальные пластины и заглушки, закрывающие все каналы охлаждающей жидкости на головке или блоке. Также требуется большой резервуар, чтобы отливку можно было погружать под воду. Когда к рубашкам охлаждающей жидкости подается давление воздуха (макс. от 30 до 40 фунтов на квадратный дюйм), вы не должны видеть никаких пузырьков, выходящих из отливки. Скрытые трещины во впускном и выпускном отверстиях будут выталкивать воздух из отверстия. Пузырьки на любой поверхности означают, что есть трещина или утечка пористости, которую необходимо устранить.

Также требуется большой резервуар, чтобы отливку можно было погружать под воду. Когда к рубашкам охлаждающей жидкости подается давление воздуха (макс. от 30 до 40 фунтов на квадратный дюйм), вы не должны видеть никаких пузырьков, выходящих из отливки. Скрытые трещины во впускном и выпускном отверстиях будут выталкивать воздух из отверстия. Пузырьки на любой поверхности означают, что есть трещина или утечка пористости, которую необходимо устранить.

Небольшие пористые утечки в алюминиевых отливках часто можно устранить, используя какой-либо тип герметика внутри рубашек охлаждающей жидкости. Новые отливки часто герметизируют, обрабатывая их под давлением смолой (которая может выпекаться из отливки, если ее очистить в термической печи при слишком высокой температуре). Если утечка слишком велика, чтобы ее можно было устранить химическим путем, может потребоваться сварка TIG отливки или штифты, чтобы остановить утечку. Ультрафиолетовые испытания Magnaflux

показали, что эта рукоятка никуда не годится. Без тестирования невозможно точно узнать, есть ли трещины на кривошипе.

Без тестирования невозможно точно узнать, есть ли трещины на кривошипе.Проверка пластиковых впускных коллекторов на наличие трещин

Большинство двигателей последних моделей поставляются с заводскими пластиковыми впускными коллекторами. Пластик экономит вес и стоимость и проводит тепло гораздо медленнее, чем алюминий или чугун. Это помогает снизить температуру входящего воздуха для более плотной и мощной воздушно-топливной смеси.

Однако пластиковые впускные коллекторы подвержены растрескиванию, поскольку они пластиковые. Наполненные нейлоном полимеры, которые используются для изготовления пластиковых впускных коллекторов, не обладают такой прочностью, как впускной коллектор из литого алюминия или железа. Более того, пластиковые коллекторы могут легко треснуть из-за неправильного обращения, чрезмерного затягивания креплений, чрезмерного изгиба, изгиба, перегрева, вибрации или обратного вращения двигателя. Одна стрела, которая дует обратно во впускной коллектор, может треснуть или даже расколоть пластиковую направляющую или пленум.

Микротрещины в пластиковых коллекторах трудно увидеть, поскольку они могут быть между направляющими коллектора, вдоль литейных швов или в местах сопряжения направляющих коллектора с головкой блока цилиндров. Многие коллекторы состоят из двух частей, поэтому утечки могут возникать и там, где верхняя половина коллектора соединяется с нижней половиной.

Микротрещина в пластиковом впускном коллекторе обычно не приводит к отказу двигателя, но может вызвать проблемы с холостым ходом, топливной смесью, управляемостью и выбросами.

Утечки вакуума (подсос воздуха) во впускном коллекторе мешают системе управления двигателем поддерживать правильное соотношение воздух/топливо. В системах впрыска топлива с массовым расходом воздуха (MAF) весь поток воздуха в двигатель измеряется датчиком MAF (который установлен перед корпусом дроссельной заслонки). Если воздух проникнет в другую точку после датчика массового расхода воздуха, он обеднит воздушно-топливную смесь. В зависимости от того, насколько сильна утечка, это может привести к пропуску зажигания на обедненной смеси и неровному холостому ходу, колебаниям или рывкам при открытии дроссельной заслонки и увеличению выбросов. Небольшие утечки имеют наибольший эффект на холостом ходу и меньший эффект или отсутствие эффекта на крейсерском режиме и полностью открытом дросселе, когда через коллектор увеличивается поток воздуха. Но большая утечка в отдельном впускном канале может привести к опасной обедненной работе цилиндра, увеличивая риск детонации и прогорания поршня или клапана.

Небольшие утечки имеют наибольший эффект на холостом ходу и меньший эффект или отсутствие эффекта на крейсерском режиме и полностью открытом дросселе, когда через коллектор увеличивается поток воздуха. Но большая утечка в отдельном впускном канале может привести к опасной обедненной работе цилиндра, увеличивая риск детонации и прогорания поршня или клапана.

Проверка давления, вероятно, лучший способ проверить пластиковый впускной коллектор на наличие утечек, когда коллектор снят с двигателя. Также может работать проникающий краситель. Ультрафиолетовый краситель сделает трещины на черном пластиковом коллекторе более заметными, чем цветной краситель.

Если коллектор находится на двигателе, и двигатель имеет пропуски зажигания на холостом ходу, неровный холостой ход, работает на бедной смеси или не имеет нормальной мощности, возможно, коллектор где-то подсасывает воздух. Проверьте прокладку или герметик между верхней и нижней половинами коллектора, а также прокладки впускного коллектора в местах сопряжения коллектора с головкой. Кроме того, проверьте все вакуумные соединения и шланги, через которые в двигатель может попадать неизмеряемый воздух. Если явных утечек не обнаружено, возможно, коллектор треснул.

Кроме того, проверьте все вакуумные соединения и шланги, через которые в двигатель может попадать неизмеряемый воздух. Если явных утечек не обнаружено, возможно, коллектор треснул.

Есть несколько способов проверить пластиковый коллектор двигателя на наличие трещин. Один из них — запустить двигатель и дать ему поработать на холостом ходу, пока вы подаете пропан через короткий отрезок шланга вдоль всех сопрягаемых поверхностей, швов и фланцев. Если обороты холостого хода внезапно выравниваются, это означает, что из-за трещины газ пропана всасывается в коллектор. Вы нашли утечку, и теперь вам нужно ее исправить.

Другой метод часто используется профессиональными монтажниками для поиска утечек в коллекторах. При выключенном двигателе во впускной коллектор с помощью «дымовой машины» подается минеральный пар низкого давления. Утечка паров в любом месте из коллектора указывает на утечку. Использование УФ-красителя с дым-машиной делает такие утечки еще более легкими для обнаружения.

Треснувший пластиковый впускной коллектор можно починить двумя способами. Вы можете заменить коллектор (или секцию, которая протекает), вы можете заделать утечку эпоксидной смолой или устранить утечку, сварив пластик с помощью высокотемпературной тепловой пушки и совместимого стержня из пластикового наполнителя. Никогда не используйте RTV на основе силикона, так как он загрязнит кислородный датчик. В большинстве случаев замена пластикового коллектора является наиболее экономичным ремонтом.

Как определить, что блок двигателя треснул? | Запчасти для грузовиков Isuzu NPR NRR

- Дом

- Блоги

- блог slikerm

- Как узнать, есть ли трещина в блоке цилиндров?

Система охлаждения двигателя является закрытой системой, что означает, что охлаждающая жидкость циркулирует от охлаждающих каналов двигателя к радиатору, радиатору отопителя и обратно. Он никогда не должен покидать этот цикл. Если он каким-то образом попал в масляные каналы или цилиндры (а оттуда в выхлопную трубу), что-то пошло не так. У вас треснула прокладка ГБЦ, треснула сама голова или, что хуже всего, треснул блок.

Он никогда не должен покидать этот цикл. Если он каким-то образом попал в масляные каналы или цилиндры (а оттуда в выхлопную трубу), что-то пошло не так. У вас треснула прокладка ГБЦ, треснула сама голова или, что хуже всего, треснул блок.

Вы можете взломать блок цилиндров несколькими способами, но некоторые из них более распространены, чем другие:

— Пропуск воды через систему охлаждения вместо антифриза в холодную погоду

— Пропуск холодной воды через уже горячий двигатель

Связанные : Причины появления трещины в блоке двигателя

Трещина в блоке двигателя может вызвать проблемы с производительностью любого Mitsubishi Fuso FE, FH, FK или UD серий 1200, 1300, 1400, 1800 или 2000, Isuzu NPR, NQR, GMC W3500, 4500, 5500. , любой другой грузовик среднего размера или даже обычные легковые автомобили, и со временем может привести к полной остановке вашего автомобиля. К счастью, есть способы определить трещину в блоке цилиндров, что может привести к ремонту или замене.

- Ищите утечку охлаждающей жидкости двигателя, особенно когда она вытекает из днища автомобиля. Это явный признак треснувшего блока двигателя, который со временем может привести к перегреву двигателя.

- Проверьте приборную панель и проверьте датчики. Если загорится какой-либо из индикаторов на приборной панели, связанный с маслом или охлаждающей жидкостью, это может означать, что блок двигателя треснул. Кроме того, если датчик температуры начинает сигнализировать о перегреве, это может означать утечку охлаждающей жидкости двигателя, что является потенциальным признаком трещины в блоке цилиндров.

- Ищите дополнительный дым, выходящий из выхлопной трубы автомобиля. В то время как определенное количество является обычным явлением, дополнительные количества — длинные следы, выходящие из выхлопной трубы — могут означать трещину в блоке двигателя.

- Проверьте, является ли смесь охлаждающей жидкости двигателя и воды в автомобильном радиаторе оптимальной.