Volkswagen остановил сборку в Нижнем Новгороде из-за дефицита чипов

Сборочное предприятие Volkswagen в Нижнем Новгороде встало из-за глобального дефицита чипов в автопроме, выяснила «Газеты.Ru». Кроме того, с нехваткой комплектующих столкнулся другой российский завод немецкого концерна – в Калуге. Это площадка может приостановить работу из-за отсутствия блоков управления электронным оборудованием. Эксперты отмечают, что ситуация в автопроме еще долго будет оставаться сложной.

Сборочная площадка в Volkswagen в Нижнем Новгороде остановила работу на периоды 17-18 июня и 21-22 июня 2021 года, сообщили «Газете.Ru» в российском офисе Volkswagen Group Rus. В компании подчеркнули, что остановка произошла из-за глобального дефицита полупроводников в автопроме.

«В связи со сложившейся глобальной ситуацией с полупроводниками компания Volkswagen Group Rus приостанавливает производство в Нижнем Новгороде на четыре дня (17-18 июня и 21-22 июня 2021 года). Мы внимательно следим за ситуацией, чтобы быстро адаптировать к ней наши производственные процессы», – сообщил официальный представитель компании.

В то же время с остановкой может столкнуться и завод Volkswagen в Калуге, говорят несколько источников «Газеты.Ru», знакомые с ситуацией на предприятии.

По их словам, калужский конвейер Volkswagen испытывает острый дефицит блоков BCM (Body Control Module), которые поставляются немецкой компанией Continental. Этот модуль координирует работу электронного оборудования автомобиля. Собеседники издания отмечает, что ситуация с поставками этих узлов непростая и конвейер может остановиться в ближайшие дни.

В пресс-службе компании Volkswagen оставили без комментариев вопросы о своей второй сборочной площадке, подчеркнув, что производство на заводе в Калуге продолжается.

О том, что ситуация с доступностью полупроводников в концерне Volkswagen осложнится во втором квартале этого года предупреждал глава испанской автокомпании SEAT (входит в Volkswagen Group) Уэйн Гриффитс, писала Financial Times. Ранее немецкий концерн оценивал свои вероятные производственные потери из-за нехватки чипов для комплектующих только в первом квартале этого года в 100 тысяч автомобилей.

В конце марта прошлого года Volkswagen уже останавливался на две недели из-за дефицита автокомпонетов свой завод в Калуге и контрактную сборку в Нижнем Новгороде. Причиной остановки производства стал недостаток автокомпонентов, поставляющихся с европейских заводов.

Дефицит полупроводников в автопроме возник в конце 2020 года во время остановки профильных заводов в периоды изоляции из-за коронавируса.

Фабрики, выпускающие чипы для электроники, столкнулись с ажиотажным спросом на свою продукцию, прежде всего, в сегменте бытовой техники. Автопром – одна из наиболее пострадавших отраслей из-за этого дефицита, автокомпании прогнозируют огромные убытки по итогу году.

Так, концерн General Motors ожидает, что продолжающаяся нехватка полупроводников и растущая инфляция увеличат его расходы во второй половине года до $3 млрд, заявил финансовый директор Пол Джейкобсон, сообщает CNBC.

Такая сумма получилась в результате переоценки в большую сторону потенциального ущерба от нехватки запчастей в третьем квартале, а также ростом цен на сырьевые товары, что вынудит General Motors потратить на $2 млрд больше, чем в первом полугодии, заметил Джейкобсон.

Ситуация с доступностью автокомпонентов в мире будет долго оставаться сложной. Один из крупнейших глобальных поставщиков электроники – концерн Flextronics – ожидает, что дефицит микросхем сохранится до середины 2022 года.

«При нынешнем высоком спросе на микросхемы их нехватка будет ощущаться до середины — конца 2022 года, однако некоторые ожидают, что эту проблему придется решать и в 2023 году»,

— приводит Financial Times слова специалиста по закупкам Flextronics Линн Торрел.

Остановки заводов и снижение объемов производства в итоге бьют по покупателям – цены на автомобили растут ввиду их дефицита, а ассортимент снижается, отмечает автомобильный эксперт Сергей Ифанов.

«Мы переживаем поразительный момент, когда в эпоху потребительского изобилия, клиенты вынуждены переплачивать за товар только потому, что выбор резко сужается. Уже сейчас некоторые компании уменьшили количество доступных комплектаций моделей. Ходовые варианты уходят в течение 2-3 дней. Разумеется, все это негативно сказывается на ценах», – заключил Ифанов.

Уже сейчас некоторые компании уменьшили количество доступных комплектаций моделей. Ходовые варианты уходят в течение 2-3 дней. Разумеется, все это негативно сказывается на ценах», – заключил Ифанов.

Завод Volkswagen встал на четыре дня | Обзор прессы

Завод Volkswagen встал на четыре дня

Сборочное предприятие Volkswagen в Нижнем Новгороде встало из-за глобального дефицита чипов в автопроме, выяснила «Газеты.Ru». Кроме того, с нехваткой комплектующих столкнулся другой российский завод немецкого концерна – в Калуге. Это площадка может приостановить работу из-за отсутствия блоков управления электронным оборудованием. Эксперты отмечают, что ситуация в автопроме еще долго будет оставаться сложной.

Сборочная площадка в Volkswagen в Нижнем Новгороде остановила работу на периоды 17-18 июня и 21-22 июня 2021 года, сообщили «Газете.Ru» в российском офисе Volkswagen Group Rus. В компании подчеркнули, что остановка произошла из-за глобального дефицита полупроводников в автопроме.

«В связи со сложившейся глобальной ситуацией с полупроводниками компания Volkswagen Group Rus приостанавливает производство в Нижнем Новгороде на четыре дня (17-18 июня и 21-22 июня 2021 года). Мы внимательно следим за ситуацией, чтобы быстро адаптировать к ней наши производственные процессы»

, – сообщил официальный представитель компании.В то же время с остановкой может столкнуться и завод Volkswagen в Калуге, говорят несколько источников «Газеты.Ru», знакомые с ситуацией на предприятии. По их словам, калужский конвейер Volkswagen испытывает острый дефицит блоков BCM (Body Control Module), которые поставляются немецкой компанией Continental. Этот модуль координирует работу электронного оборудования автомобиля. Собеседники издания отмечает, что ситуация с поставками этих узлов непростая и конвейер может остановиться в ближайшие дни.

В пресс-службе компании Volkswagen оставили без комментариев вопросы о своей второй сборочной площадке, подчеркнув, что производство на заводе в Калуге продолжается.

О том, что ситуация с доступностью полупроводников в концерне Volkswagen осложнится во II квартале этого года предупреждал глава испанской автокомпании SEAT (входит в Volkswagen Group) Уэйн Гриффитс, писала Financial Times. Ранее немецкий концерн оценивал свои вероятные производственные потери из-за нехватки чипов для комплектующих только в первом квартале этого года в 100 тысяч автомобилей. Гриффитс высказал предположение, что масштабы снижения производства могут быть существенно выше.

В дайджесте размещен фрагмент материала, опубликованного на интернет-портале Gazeta.ru 18 июня 2021 года.

Автор: Тимур Хасанов

Полный текст вы можете прочитать на сайте изданияЗавод Volkswagen в России прекратил работу из-за глобального дефицита чипов

В Volkswagen подчеркнули, что остановка работы завода в Нижнем Новгороде напрямую связана с глобальным дефицитом полупроводников в автопроме.

«Мы внимательно следим за ситуацией, чтобы быстро адаптировать к ней наши производственные процессы», — добавил официальный представитель компании.

В то же время, по словам собеседников «Газеты.Ru», знакомых с ситуацией на предприятии, калужский конвейер Volkswagen испытывает острый дефицит блоков BCM (Body Control Module), которые поставляются немецкой компанией Continental. Этот модуль координирует работу электронного оборудования автомобиля. Источники не исключили, что дефицита необходимых компонентов предприятие в Калуге может остановиться уже в ближайшие дни.

В пресс-службе компании Volkswagen заявили, что производство на заводе в Калуге продолжается.

Недостаток автокомпонентов, поставляющихся с европейских заводов, впервые сказался на автопроме ещё в марте 2020 года. Тогда Volkswagen прекращал на две недели работу калужского филиала и контрактную сборку в Нижнем Новгороде. В итоге это привело к тому, что в мае 2020-го калужское подразделение немецкого автогиганта объявило о массовом сокращении сотрудников в связи с упавшим спросом на автомобили.

Особенно остро дефицит полупроводников стал ощущаться в конце 2020 года, во время остановки профильных заводов в периоды изоляции из-за коронавируса. Мировая нехватка автомобильных комплектующих ударила и по бизнесу «АвтоВАЗа». В начале июня компания на два дня остановливала производство автомобилей из-за сбоя с поставками импортных деталей. Проблема возникла на стороне поставщика электроники и рулевых систем — немецкого концерна Bosch.

Автопром — одна из наиболее пострадавших отраслей из-за дефицита комплектующих. Представители отрасли и аналитики ожидают выхода из сложившегося кризиса не ранее 2022–2023 годов. Пока же потребителям приходится переплачивать за автомобили в условиях сужения ассортимента и последствий падения рубля.

«Мы переживаем поразительный момент, когда в эпоху потребительского изобилия, клиенты вынуждены переплачивать за товар только потому, что выбор резко сужается. Уже сейчас некоторые компании уменьшили количество доступных комплектаций моделей. Ходовые варианты уходят в течение двух-трёх дней. Разумеется, всё это негативно сказывается на ценах», — отметил автомобильный эксперт Сергей Ифанов.

Ходовые варианты уходят в течение двух-трёх дней. Разумеется, всё это негативно сказывается на ценах», — отметил автомобильный эксперт Сергей Ифанов.

Миллиардер Илон Маск сравнил дефицит микрочипов, с которым столкнулся мир, с нехваткой туалетной бумаги, которую пережили многие страны в начале пандемии коронавируса. По словам бизнесмена, проблема с поставками полупроводников стала «самым большим вызовом для Tesla». Маск отметил, что «никогда не видел ничего подобного».

Сейчас Tesla уже пришлось повысить цены на электромобили из-за значительного подорожания материалов для их производства. Другие производители справляются с дефицитом полупроводников как могут, убирая из машины парктроники, системы навигации и видеонаблюдения. Но даже это не спасает автоиндустрию от сокращения производства. По оценкам консалтинговой компании AlixPartners, 2021 год принесёт автомобильным гигантам около $110 млрд потерянной прибыли.

Фото: Pixabay, Pixabay License

Кратко о деньгах, бизнесе, финансах в твиттере «Секрета».

AUS LIEBE ZUM DETAIL – ВИЗИТ НА ЗАВОД VOLKSWAGEN В КАЛУГЕ — ЦУП

24 января 2017 в Москве состоялась конференция на тему: «Опыт успешных немецких предприятий в 2017 году. Локализация и инновации на евроазиатском рынке», организованная Немецким экономическим клубом Россия, сообщает издание Весть-News. Замгубернатора Калужской области Владимир Потемкин отметил, что Германия была и остается ключевым экономическим партнером области. Он напомнил, что с приходом в регион компании «Фольксваген» началась история калужского автокластера, и сегодня в его составе работает немало немецких производителей автокомпонентов. «Мы очень ценим, что, несмотря на особенности внешнеполитической ситуации, немецкий бизнес не только продолжает сотрудничество с Калужской областью, но и расширяет здесь свое присутствие». Представители немецкой стороны, в свою очередь, отметили бессмысленность антироссийских санкций, выразив надежду на их скорейшую отмену. Представителей Комитета по развитию производственной системы КАМАЗ, побывавших в Калуге 22 декабря 2016 года, санкции волновали в меньшей степени.

Завод Volkswagen Group Rus расположен в технопарке «Грабцево» в городе Калуга, в 170 км к юго-западу от Москвы. 20 октября 2009 года в присутствии первых лиц государства состоялась торжественная церемония запуска производства полного цикла (технология CKD). Мощность завода: 225 000 автомобилей в год. Объем производства в 2012 году составил 180 193 автомобиля, в 2013 году – 156 998 автомобилей, в 2014 году – 125 128 автомобилей, в 2015 году – 96 831 автомобиль.

На заводе двигателей выпускаются бензиновые двигатели серии ЕА211 объемом 1,6 л для автомобилей Volkswagen Polo и Škoda Rapid. На заводе осуществляется механическая обработка блока цилиндров, головки блока цилиндров, коленчатого вала и сборка двигателя. Готовые двигатели поставляются на заводы компании в г. Калуга и Нижнем Новгороде. Численность сотрудников – около 360 человек. Модели, которые будут комплектоваться двигателями – Volkswagen Polo, Skoda Rapid. Торжественная церемония открытия предприятия – 4 сентября 2015 года. 23 сентября 2016 года – 100 000-ый двигатель 1.6 MPI серии EA211 сошел с конвейера на заводе Volkswagen Group Rus в Калуге. Компания активно сотрудничает с крупными российскими поставщиками, что позволяет повысить уровень локализации двигателей.

Двигатель 1.6 MPI серии EA211 выпускается в двух вариантах – мощностью 90 л. с. и 110 л.с. Бензиновые силовые агрегаты калужского производства устанавливаются уже на пять моделей концерна: Volkswagen Polo и Skoda Rapid, производящиеся на заводе в Калуге, и на модели Volkswagen Jetta, Skoda Octavia и Skoda Yeti, которые выпускаются в Нижнем Новгороде.

с. и 110 л.с. Бензиновые силовые агрегаты калужского производства устанавливаются уже на пять моделей концерна: Volkswagen Polo и Skoda Rapid, производящиеся на заводе в Калуге, и на модели Volkswagen Jetta, Skoda Octavia и Skoda Yeti, которые выпускаются в Нижнем Новгороде.

Двигатели калужского производства являются воплощением самых современных технологий концерна в области двигателестроения и соответствуют всем международным стандартам концерна Volkswagen AG – на предприятии осуществляется полный контроль качества выпускаемой продукции, проводятся многочисленные испытания и тесты.

На страницах корпоративного журнала «Завод i» Андреас Клар, директор завода, кратко делится достижениями предприятия: «Ситуация на российском автомобильном рынке в 2016 году остается нестабильной. Несмотря на это, на заводе в Калуге мы продолжаем развивать стратегию «Поехали! 2022» и постепенно идем к достижению ее целей. Одним из показателей нашего успеха стала реализация первых экспортных проектов «Polo для Мексики» и «Кузовы Tiguan для Вольфсбурга». Мы доказали, что качество автомобилей из Калуги находится на высоком уровне, и наша производительность непрерывно растет. Активно готовимся к запуску нового Volkswagen Tiguan и делаем это весьма успешно.

Мы доказали, что качество автомобилей из Калуги находится на высоком уровне, и наша производительность непрерывно растет. Активно готовимся к запуску нового Volkswagen Tiguan и делаем это весьма успешно.

Журнал Авторевю отмечает, что 21 ноября на заводе концерна Volkswagen в Калуге началось серийное производство кроссоверов Volkswagen Tiguan второго поколения. Как и прежнюю модель, новинку выпускают по полному циклу — со сваркой и окраской кузовов. Но это первая для калужского предприятия машина на модульной платформе MQB, поэтому для освоения новых технологий концерн вложил в площадку 180 миллионов евро — в дополнение к тем полутора миллиардам, что уже потрачены на производство других моделей Volkswagen и Skoda в России. Деньги ушли на создание нового кузовного цеха площадью 12 тысяч квадратных метров, а также модернизацию существующих покрасочных и монтажных производств. А численность персонала выросла на 110 сотрудников: теперь на калужском заводе трудятся более пяти тысяч человек. А 26 февраля 2016 года с конвейера завода сошел миллионный автомобиль. Им стал оранжевый Volkswagen Polo Allstar с двигателем 1,6 MPi калужского производства.

А 26 февраля 2016 года с конвейера завода сошел миллионный автомобиль. Им стал оранжевый Volkswagen Polo Allstar с двигателем 1,6 MPi калужского производства.

Театр начинается с вешалки, а наша экскурсия – с ознакомления с подробной техникой безопасности и правилами поведения на предприятии, которые были высланы нам заранее по почте. Первым пунктом стало посещение уютной столовой, где мы после дороги откушали прекрасный обед. Зал был наполнен русской, немецкой и английской речью, а за столиками сидело много молодежи. После трапезы нас провели в атриум завода, где мы ознакомились не только с макетом предприятия, моделью двигателя и новым VW Tiguan, но и с корпоративным журналом «ЗАВОДi». «Добро пожаловать на завод Volkswagen» – бархатным голосом нас поприветствовала Екатерина Жесон, специалист отдела трудовых отношений и коммуникаций, которая внешностью и голосом очень похожа на известную телеведущую Екатерину Андрееву.

Екатерина раздала гостям наушники и очки, а сама заговорила в микрофон. Очарованные обаянием коллеги из КАМАЗА плотно обступили Екатерину, бесперебойно задавая вопросы о заводе. Екатерина же неспешно начала рассказ с макета предприятия. «Все начинается с деятельности наших поставщиков, которые для удобства логистических процессов расположены на одной площадке с нами. Например, компания Гонварри-Северсталь-Калуга. К ним поступает оцинкованный металл в рулонах, они же занимаются резкой. Нарезанный металл далее переправляется в компанию Гестамп-Северсталь-Калуга. Там производится штамповка. С Гестампом кузовной цех VW соединен туннелем, далее идет последовательно сварка, покраска и сборка кузова.

На заводе Гестамп-Северсталь-Калуга (с) mpetrucho.livejournal.comКоллеги из КАМАЗа поинтересовались: «Производите ли вы коленчатый вал, комплектующие для двигателей или вы их покупаете и на месте устанавливаете?» Екатерина Жесон пояснила:

Что касается моторного завода, мы получаем заготовки от поставщиков: блоки цилиндров, коленчатые валы, головки блока цилиндров. Но на моторном заводе есть полный цикл обработки для заготовок. Головки блока приходят из Ульяновска, блоки из Германии.

На моторном заводе VW в Калуге (с) Российская газетаКамазовцев также интересовал уровень локализации. «Процент локализации на заводе различный, зависит от модели. Например, по модели Polo уровень локализации выше 50%. Много поставщиков находятся прямо на территории Грабцево», – отметила Екатерина. Действительно, на инвестиционной карте Калужской области рядом с заводом VW можно найти не только Гонварри и Гестамп, но и Магна-Технопласт, Бентелер Аутомотив, Фуяо Стекло Рус, Япп Рус, Рейдел Аутомотив Рус, Бозал, Лир, Си-Ай-И Автоком Калуга. Есть логистические компании.

Каково же мнение иностранцев о работе на заводе в Калуге и взаимодействии с поставщиками? На страницах «Завод i» рассказывает Патрик Хуземанн, директор по закупкам:

Я очень рад, что приехал в Россию. Первое, что бросается в глаза в Калуге – это то, что здесь много молодых специалистов, которые высоко мотивированы. Мы все здесь работаем прагматично и настроены на положительные результаты. Мы стараемся соблюдать все стандарты нашего концерна и внедрять их там, где это возможно. Единственная сложность, с которой я здесь столкнулся, это работа с поставщиками. К сожалению, совместная работа с ними пока еще не так продуктивна, как в Европе.

Что касается моих русских коллег, то все они открытые, гостеприимные и дружелюбные люди. Приведу пример. Однажды я совершал пробежку в одной футболке и шортах, как внезапно стало холодно, и пошел сильный дождь. Мимо проезжала машина, за рулем которой был сотрудник нашего завода. Тогда я не говорил по-русски ни одного слова, а он не говорил ни по-английски, ни по-немецки. Но коллега посадил меня, совершенно мокрого, в свою машину и довез до отеля. Это было очень здорово! И еще мне нравится в русских людях одно качество: даже несмотря на экономические сложности, они продолжают улыбаться и радоваться жизни.

На страницах корпоративного журнала можно встретить истории работников, например целой династии Энграф, семьи Гайдэу. Например, Андрей Куденко, специалист по технологическому процессу департамента качества пишет сказки, делает поделки из янтаря, а для новогоднего праздника на заводе сконструировал ракету и робота Валли. А Дарья Сахарова, инженер отдела локализации, занимается пчеловодством. Сотрудники делятся любимыми рецептами: классический яблочный штрудель, запеченные овощи с мясом.

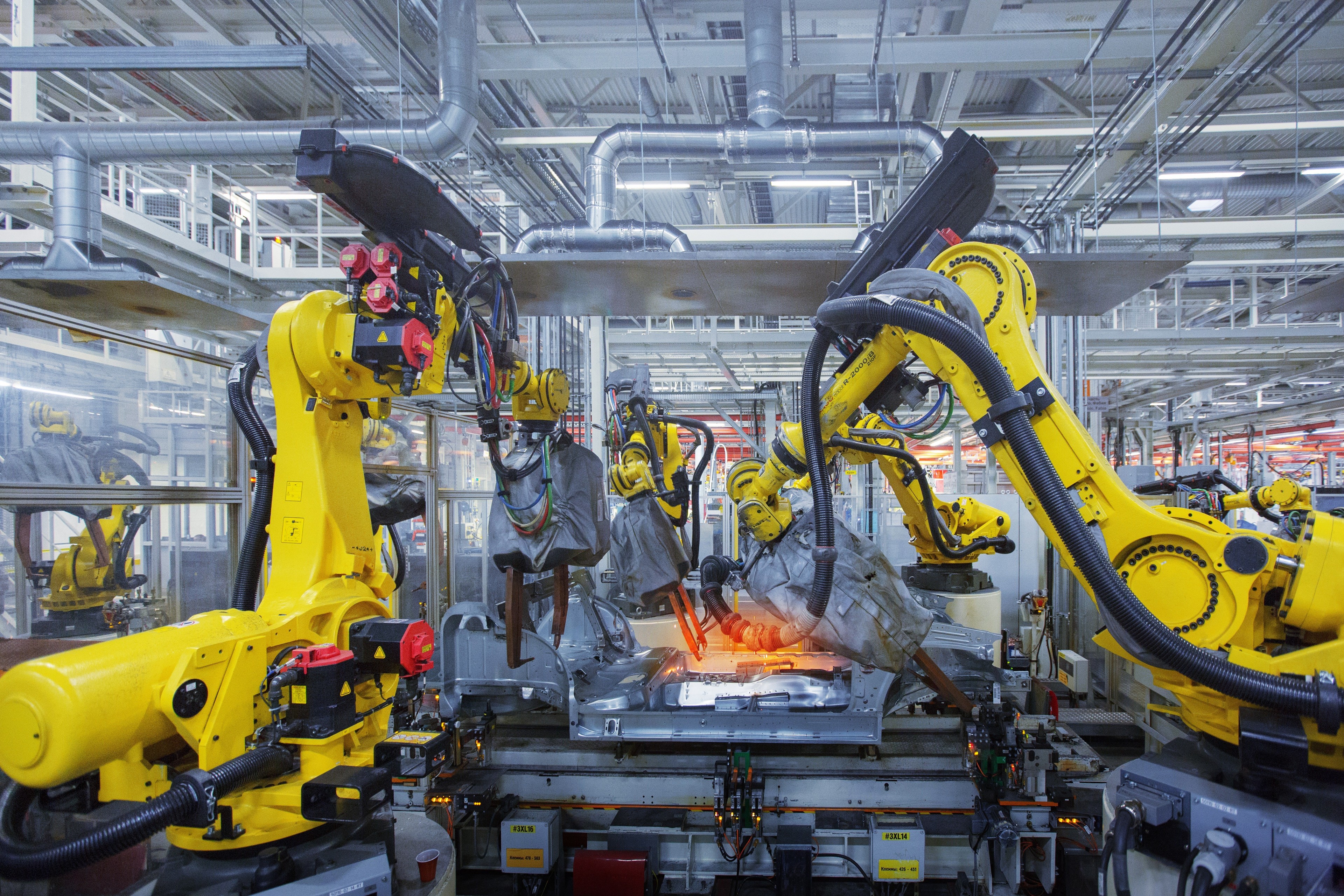

ВНИМАНИЕ, В ЦЕХЕ КЛИЕНТ!

«Пожалуйста, ничего не фотографируйте», – напомнила Екатерина Жесон и повела нас в сердце автомобильного завода – на гембу, в цеха автомобильного производства полного цикла. А зрелище, действительно, эффектное: идеальная чистота, много роботов, средств малой механизации и оснастки, рабочие трудятся ритмично, все работает и движется. Ощущение, что находишься внутри гигантского организма.

Годовой объем производства составляет 225 тысяч автомобилей полного цикла производства и 45 тысяч крупноузловой сборки. В настоящее время в сутки производится 480 автомобилей в режиме двух смен. На линии производится 4 модели. При этом завод работает исключительно на заказ, выстроена полноценная вытягивающая система.

По цехам многие сотрудники ездят на велосипедах, действительно, так удобнее преодолевать длинные галереи. Цвет одежды рабочих соответствует отделу, поэтому легко сразу определить, кто откуда: визуальный менеджмент! На рабочем конвейере обратили внимание на серые и белые секторы, которые обозначают рабочие зоны.

Нас провели через кузовной цех. Запомнилось большое количество роботов, которые занимаются сваркой, а также участок, где робот лазером приваривает крышу.

Кузовной цех (с) КРКООперации по окраске нам не показали, так как посещение этого цеха требует дополнительных средств защиты. Но через стекло на втором этаже конвейера мы увидели так называемую буферную зону.

«Свадьба» – соединение ходовой части и кузова (с) mpetrucho.livejournal.comВ финале производства автомобилей – сборочный цех, где происходит монтаж всего внутреннего и навесного оборудования, «свадьба» – соединение ходовой части и кузова, заправка всех технологических жидкостей, тестирование всех систем автомобиля. Порадовали эргономические кресла на участке монтажа внутреннего оборудования, которые позволяет рабочим меньше утомляться на операциях.

«Внимание, в цехе клиент!» – услышали в наушниках мы голос Екатерины Жесон. Оказывается, если вы покупаете автомобиль Volkswagen в Калуге, то в качестве бонуса вам достается возможность познакомиться с производством своей машины. И действительно, мы встретили семейную пару, которую с почтением водили по конвейеру.

В отделе логистики на заводском супермаркете мы встретили Lenina Strasse. Все ряды носят названия улиц Калуги, что приятно. Кроме того, на предприятии используется тема космической столицы в Стратегии 2022, где в качестве девиза взяты знаменитые слова Гагарина «Поехали!»

Программа “Большой скачок” канала “Россия 24”. Конвейер завода VW в Калуге

AUS LIEBE ZUM DETAIL. ОБУЧЕНИЕ БЕРЕЖЛИВОМУ ПРОИЗВОДСТВУ НА ЗАВОДЕПрямо в кузовном цехе разместился Лин-центр или Центр бережливого производства. Здесь обучаются бережливому производству сотрудники предприятия, как вновь прибывшие, так и проходящие повышение квалификации. Проводятся тренинги по качеству. Дмитрий Денисов, руководитель отдела производственной системы, пояснил, что в ходе обучения сотрудникам прививается любовь к деталям, объясняется, что хочет видеть клиент в продукции. В отделе Денисова трудится 24 человека.

Помимо лин-центра на территории завода находятся тренинг-центры по монтажу, покраске, логистическим операциям. В будущем планируется запустить центр по кузовным операциям. Каждый центр включает в себя имитацию всех процессов производства. Например, новые сотрудники обучаются накладывать грунт, шлифовать, красить, то есть, основным операциям при сборке автомобиля. Помимо обучения отдел занимается внедрением производственной системы на производство. Мы проводим семинары по внедрению производственной системы. Мы работаем со смежными подразделениями – само производство, отдел планирования, отдел главного технолога, промышленный инжиниринг, отделом нормирования. Мы разрабатываем регламенты, – отметил Денисов.

Контроль штампованных изделий (с) mpetrucho.livejournal.comКоллеги из КАМАЗа поинтересовались ключевыми показателями оценки деятельности тренинг центра, с показателями эффективности производственной системы завода. Дмитрий Денисов пояснил, что действует показатель «Статус внедрения производственной системы», максимум 100%. Показатель отслеживается центрально из Вольфсбурга. Оценка проводится раз в два года аудиторами из Германии из завода-побратима из Оснабрюка. Через год сотрудники завода в Калуге проверяют сами себя.

Отдел промышленного инжиниринга завода занимается нормированием труда, оценкой загрузки персонала, растактовкой. Наиболее важным показателем эффективности производственной системы является производительность труда. Причем здесь выделяют два родственных показателя. Это время HPU (Hours Per Unit) – количество часов всего завода, включая офисный персонал и производственный, на единицу продукции (автомобиль). Есть показатель VBZ (verbrauchte Zeit) – затраченное время на единицу продукции, но учитывается только время рабочего персонала в цеху. VBZ – это часть HPU.

Участок сварки (с) КРКОКоллеги из Комитета по развитию производственной системы КАМАЗа не понаслышке знают о трудностях внедрения производственной системы, поэтому они спросили Денисова о сложностях и сопротивлении персонала переменам.

Конечно, первое время персонал воспринимает нововведения с недоверием и неохотой. Но важен систематический подход, – отметил Дмитрий Денисов. Если прийти один раз – этого будет мало. Нужно постоянно рассказывать о пользе производственной системы, показывать своим примером. На данном этапе мы добились хорошего понимания на уровне начальников смен и мастеров. 5-7 лет назад, когда мы только запускали здесь производственную систему, было недопонимание. Сейчас с нами разделяют цели рядовые сотрудники, раньше этого не было. До 2015 года существовала система мотивации. Были премии для бригад за выполнение показателей внедрения производственной системы, за предложенные улучшения. С 2017 года есть планы по возобновлению системы мотивации, но модифицированной, которая будет более адресной, чтобы награждать конкретного человека за его предложения по улучшению процессов. Такая практика есть на многих заводах концерна в Китае, Индии, Словакии. В качестве премии может быть процент от экономии, разовая выплата, ужин в ресторане с руководителем завода, предоставление автомобиля с полным баком в использование на выходные. Не все сотрудники завода имеют возможность сразу приобрести автомобиль, поэтому такая возможность – использовать Туарег на выходных – очень востребована.

Я же поинтересовался примером разработанной в Калуге деловой игры по бережливому производству. Дмитрий поделился примером:

У нас есть игра, моделирующая производство автомобилей – грузовичков. Основной посыл нашего директора завода был следующий: офисный персонал думает, что, например, без отдела закупок завод не будет существовать. При этом у нас возникали ситуации, когда приходилось отправлять персонал в простой, например, по пятницам. И директор завода случайно услышал фразу коллеги из офиса: «Почему я должен уходить в простой, если я работаю в офисе, а не в производстве?» Мы взяли эту идею за основу и разработали игру, моделирующую нашу производственную линию: кузов, лак, монтаж, логистика, а также добавили непроизводственные, офисные процессы: например, процессы технологов, приема и подбора персонала. В первом раунде нужно построить 10 грузовиков. В ходе игры возникали проблемы, некорректно оформленные документы. Мы теряли кузова из-за офисного персонала, который постоянно подчеркивает свою важность. Во втором раунде мы показываем, как нужно эффективно работать и в чем заключается роль офисных работников.

Помимо Лин центра нам удалось посетить тренинг центр по подготовке рабочих для конвейера: одновременно обучают 12 человек, срок 1 неделя. Если человек справляется, его допускают до настоящего конвейера.

ПОСЛЕВКУСИЕ

«Впечатления только положительные. Очень профессиональный рассказ, достаточно хорошо и широко раскрыты заданные вопросы. Увиденная производственная система довольно похожа на систему Daimler, с которым мы работаем. Много интересного для себя узнал в части обучения персонала», – поделился Артем Груздов, заместитель председателя Комитета производственной системы КамАЗ. Виталий Васильев, директор Kaizen Institute, отметил, что «от посещения завода у меня остались самые положительные ощущения. Во-первых, спасибо за отличную организацию в очень короткие сроки. Очень интересная манера подачи материала. Ведущая была прекрасна! Думаю, что мы будем совершать такие поездки регулярно».

Уверен, Виталий обобщил мнение всех участников экскурсии, что мы были очарованы Екатериной. Отдельно хочется отметить гостеприимство принимающей стороны. Визит на завод был запланирован с 14-00 до 15-00. Однако из-за перестраховки мы прибыли в Грабцево в 12-40. И Екатерина Жесон разрешила начать визит с 13-00, а завершилась экскурсия почти в 15-30. Мы очень признательны коллегам за дополнительно выделенное время.

За помощь в организации экскурсии хочется сказать отдельное большое спасибо Корпорации развития Калужской области, ее директору Юрию Иванову и Оксане Боринских, заместителю директора департамента сопровождения инвестиционных проектов. Стоит отметить, что МГТУ уже не первый год сотрудничает с Корпорацией развития. Например, Анна Каминская, которая сейчас возглавляет Агентство регионального развития Калужской области, помогла нам с организацией экскурсии на завод Peugeot Citroen Mitsubishi в рамках Летней школы инженерного бизнеса КЛИППЕР в 2013 году, а также с организацией экскурсии и практики на машиностроительных предприятиях Калужской области для студентов кафедры «Колесные машины» МГТУ в 2015 году. Кроме того, на базе Калужского филиала МГТУ успешно развиваются совместные лаборатории и проекты с резидентами технопарков, в том числе и с Volkswagen. Что интересно, в 2012 году было заявлено об открытии нового модуля в калужском Учебном центре по подготовке и переподготовке кадров для автопромышленности. Было бы интересно услышать об опыте калужан в подготовке кадров для новой промышленности на Саммите Производственные системы в Сочи 6-7 апреля 2017, а также на конференции Чарновские чтения в МГТУ им. Н.Э.Баумана в Москве 1-2 декабря 2017. Надеемся на продолжение взаимовыгодного сотрудничества!

Участники I Летней школы инженерного бизнеса КЛИППЕР 2013 на заводе Peugeot Citroen Mitsubishi в технопарке Росва Калужской области (с) Юлия ТимофееваVolkswagen Tiguan: made in Калуга — журнал За рулем

Не так давно в парке ЗР появился новичок — «Фольксваген-Тигуан» российской сборки.

00 KalugaTiguan zr07–09_sm

Завод «Фольксваген» в Калуге открыли совсем недавно — 29 ноября 2007 года, а с лета 2008-го в производственной программе появился компактный кроссовер с экзотическим именем «Тигуан». Получив модель в свое распоряжение, мы, естественно, захотели приобщиться к таинству его появления на свет, благо приглашение не заставило себя ждать.

ЛОГИСТИКА

Пока производство работает в режиме SKD — так называют крупноузловую сборку. Комплектующие — кузов в сборе, силовой агрегат, трансмиссию и кое-что по мелочи — изготавливают в германском городе Вольфсбурге, столице «Фольксвагена». В Россию их везут железной дорогой в таких вот огромных контейнерах.

01 KalugaTiguan zr07–09_sm

Несмотря на тщательно спроектированную упаковку, гарантирующую сохранность содержимого, кузов придирчиво осматривают в поисках внешних повреждений, а все прочее — на соответствие сопроводительной документации. Интересно, что и VIN (российский!), и номер двигателя уже нанесены при изготовлении, так что новая или дублирующая маркировка не требуется.

02 KalugaTiguan zr07–09_sm

СБОРОЧНОЕ ПРОИЗВОДСТВО

Под термином «перепаковка» подразумевают демонтаж кузова с деревянной палеты и установку его на транспортную тележку. Одновременно освобождают ящик с агрегатами. Тут же проводят собственный входной контроль.

03 KalugaTiguan zr07–09

Крепеж и пластмассу раскладывают в специальные лотки, а элементы шасси и двигатель в сборе с коробкой передач размещают на монтажной платформе, снабженной базирующими штифтами. Выстроив таким образом проекцию ходовой, детали соединяют друг с другом. Здесь и далее все проведенные операции заносят в журнал, качество «жизненно важных соединений» (ЖВС) исполнитель удостоверяет личным клеймом.

04 KalugaTiguan zr07–09_sm

Самый, пожалуй, волнующий момент в жизни каждого авто — так называемая «свадьба», то есть соединение кузова и шасси. В данном случае кузов подвешен на подъемнике, а платформу с его «половиной» устанавливают на вмонтированные в пол домкраты. Такая схема позволяет располагать «брачующихся» на удобной для сборщика высоте — ни нагибаться, ни тянуться ему не приходится.

05 KalugaTiguan zr07–09_sm

После подключения всех коммуникаций заливают технические жидкости (масло в агрегатах и тормозная жидкость заправлены еще на головном заводе), заправляют кондиционер и топливный бак. Затем проверяют (предварительно) работу электрического и электронного оборудования и регулируют углы установки колес — схождение передних и сход-развал задних.

06 KalugaTiguan zr07–09_sm

Последняя операция на сборке — проверка авто на роликовом стенде. Помимо тяговых и тормозных параметров, контролируют массу иных показателей, включая (в очередной раз!) состояние электроники и соответствие заявленной комплектации. Опись имущества при этом не делают — сканер, имеющий связь с базовым сервером, действует самостоятельно. На прощание сборщики еще раз осматривают плод своего труда и заполняют контрольную карту.

07 KalugaTiguan zr07–09_sm

СЛУЖБА КАЧЕСТВА

Первый пост службы качества находится под открытым небом — на классическом испытательном треке. Каждый подопытный «Тигуан» пробегает здесь три стометровки: гладкий асфальт, дорогу с мелкими искусственными неровностями (вариация на тему бельгийской мостовой) и полосу препятствий: солидных размеров выступы вдоль колеи, расположенные вдобавок в противофазе. Цель — отловить подозрительный шум и стук. Есть тут и кусочек очень скользкого базальтового покрытия для тестирования АBS.

08 KalugaTiguan zr07–09_sm

На пути домой, в цех, автомобиль ждет холодный душ (официальное название — «водный тест»). Вооруженный электрическим щупом специалист пытается (по сей день безуспешно) обнаружить следы протечек в местах, указанных технологической картой. Освежившись, «Тигуан» попадает на самый ярко освещенный участок — световой тоннель.

09 KalugaTiguan zr07–09_sm

Здесь, в скрытом от посторонних глаз замкнутом объеме, служба качества опять принимается за свое. Проверяют и перепроверяют все: состояние лакокрасочного покрытия, кузовные зазоры, электронику и электрику, VIN и все прочие номера… Отрегулировав напоследок фары, машину передают в отдел сбыта — очередной российский «Тигуан» официально выходит в свет.

10 KalugaTiguan zr07–09_sm

НОВИЧОК ИЗ КАЛУГИ

Выбирая машину для редакционных испытаний, из трех возможных модификаций мы предпочли вседорожную — Track&Field с двухлитровым 140-сильным дизельным двигателем и автоматической коробкой передач. Во-первых, версия показалась наиболее универсальной — для единения с природой большой угол въезда куда предпочтительнее спортивного обвеса. Во-вторых, прельстила возможность лишний раз протестировать все еще редкий в наших краях силовой агрегат. В мае 2009 года за такую машину просили 1 196 243 рубля.

Чем же наш «Тигуан» отличается от заграничного брата? По аналогии с миром животных (судя по названию, он и есть экзотическое животное) — уровнем биологического отбора. Ведь однажды собранную и проверенную «там» машину у нас, по сути, переэкзаменовывают, придирчиво и не раз. Возможно, сейчас контроль несколько избыточен, по крайней мере на первый взгляд, но ведь завод строится, чтобы в перспективе делать машины с нуля. Вот тогда-то весь наработанный опыт пригодится в полном объеме, гарантируя потребителям «истинно российское качество „Фольксвагена“.

Приключения же нашего авто только начинаются — впереди путешествие в Питер и обратно на одном баке и, пожалуй, главное событие, которого удостаивается не каждый автомобиль, проходящий тесты в редакции, — марафон «60 часов „За рулем“.

11 KalugaTiguan zr07–09_sm

Электростанция России | Статья | Решения для автомобильной промышленности

Небольшой административный город Калуга расположен на берегу реки Окра, примерно в трех часах езды к югу от Москвы. Он играет важную роль в российской автомобильной промышленности, поскольку здесь находится несколько автомобильных заводов иностранных производителей, крупнейшим из которых является завод Volkswagen.

Завод VW в Калуге, производящий 225 000 единиц в год, является домом для производства автомобилей Tiguan, Polo и Skoda Rapid.Завод открылся в 2007 году и начинал свою деятельность как крупноузловой сборочный цех. Полный цикл производства автомобилей Volkswagen Tiguan и Skoda Octavia, включая сварку и покраску, начался двумя годами позже, а производство Polo было начато в 2010 году. Audi Q7 также собирается из полусубитых (SKD) комплектов.

Строительство моторного цеха завода началось в 2012 году и было завершено в 2015 году, а через год открылся новый кузовной цех. По словам Оливера Грюнберга, технического директора и заместителя генерального директора Volkswagen Group Rus, все это произошло в непростое время.

«Решения о строительстве завода по производству двигателей и кузовного цеха для Tiguan были приняты задолго до кризиса», — вспоминает он. «У нас были твердые планы на эти планы, и мы решили их придерживаться, несмотря на ситуацию на рынке».

По данным Ассоциации европейского бизнеса, в 2014 году в России было продано 2,49 миллиона новых автомобилей и легких коммерческих автомобилей. Эта цифра упала на 35,7% в 2015 году до 1,6 млн единиц, а затем упала еще на 11% в 2016 году и достигла рекордно низкого уровня — 1.43м шт.

Это побудило некоторых OEM-производителей принять меры по оптимизации, такие как сокращение рабочих мест и закрытие производственных мощностей.

Но VW сохранил свои позиции, несмотря на то, что его поставки упали на 38,8%, со 128 100 в 2014 году до 78 400 в 2015 году, а затем снова в 2016 году до 74 200. На установку двигателя было потрачено 250 млн евро (280,23 млн долларов), а кузовной цех для Tiguan обошелся примерно в 180 млн евро.

«А во время кризиса, который достиг своего дна в 2016 году, было очень сложно принимать решения по планированию новых проектов, которые будут обретать форму сейчас», — продолжает Грюнберг.«Так что на данный момент мы переживаем период затишья с точки зрения новых проектов. Но все решения по планированию, которые мы приняли за последний год, скоро выйдут на первый план, поэтому у нас будет буря последующих действий и запуск совершенно новых моделей. У нас есть шесть SoP (начало производства) в 2019, 2020 и 2021 годах, так что есть к чему готовиться ».

Однако, несмотря на активную деятельность, серьезных изменений в калужском заводе и в том, как он работает в настоящее время, не произойдет.«Это потому, что последующие модели основаны на платформах предыдущих моделей, поэтому мы можем повторно использовать большое количество производственного оборудования», — объясняет Грюнберг. «Мы также значительно сблизили VW Polo и Skoda Rapid с точки зрения производственных процессов, что позволило сэкономить много инвестиций».

Калужские двигатели

Как и многие другие компании, работающие в России, VW устал от волатильности рынка. Это одна из основных причин минимизации вложений.Компания также укрепила свои позиции, экспортируя двигатели из Калуги на другие предприятия сети VW Group, включая завод Seat в Марторелле, Испания, и завод VW в Уитенхаге, Южная Африка. Сделав это, он теперь не полностью зависит от спроса, исходящего исключительно от российского рынка.

VW стал первым иностранным производителем двигателей, открывшим собственное производство двигателей в России еще в 2015 году. Построенное как расширение 32 000 кв. М к заводу в Калуге, завод обошелся в 250 млн евро и имел первоначальный годовой объем производства 150 000 единиц.Недавно компания объявила, что в Калуге изготовлен 400-тысячный двигатель. Это последовало за рекордным годом производства в 2018 году, когда было произведено 161 000 единиц, что на 56,3% больше, чем в 2017 году.

Ежедневно с конвейера сходят около 680 двигателей, все из которых представляют собой 1,6-литровый бензиновый двигатель VW серии EA211. Они бывают двух разных мощностей — 90 и 110 л.с. — и установлены в 11 различных моделях VW Group, включая три модели российского производства — VW Polo, Skoda Rapid и Skoda Octavia.

Понемногу

Помимо подготовки к выпуску новых моделей и выпуска двигателей, калужская команда была занята выпуском большего количества единиц, чем планировалось изначально. Завод был построен для выполнения 30,5 рабочих мест в час, но в настоящее время делает гораздо больше.

«Когда мы увидели рост спроса после кризиса, нам удалось увеличить количество рабочих мест до 34 в час без каких-либо вложений», — говорит Грюнберг. «Сейчас у нас 37 рабочих мест в час, что требует небольших вложений.Скоро мы перейдем к 39 рабочим местам в час, но планируем продолжать работать всего в две смены в день с таким же количеством людей, работающих на линии ».

Для этого были внесены некоторые технические изменения, такие как увеличение скорости конвейера и объем работ по уплотнению. «Речь шла о небольшом повышении эффективности», — отмечает Грюнберг. «Другой пример: сотрудники теперь идентифицируют себя с помощью идентификационной карты компании, тогда как раньше они делали 300 штрихов в своей карте путешественника. Таким образом, каждое задание занимало примерно на 10 секунд меньше, что довольно мало, но если подумать, как все это складывается, становится огромным.”

Большинство улучшений производилось вручную, но в будущем цифровизация может играть все более важную роль в содействии производству в Калуге. Однако Грюнберг не ожидает, что это произойдет в одночасье. Вместо этого цифровые инструменты, вероятно, будут внедряться постепенно, в зависимости от тех преимуществ, которые они предлагают.

«Наши продукты не такие высокотехнологичные, как, например, те, которые производятся на заводе в Братиславе», — говорит он. «Здесь делают Q7, новый Tourag и Porsche Cayenne.Невозможно сделать все это механически. Но с Polo, Rapid и Tiguan все по-другому, и хотя эти модели станут более совершенными, в настоящее время для них требуется более традиционная методология производства. Так что на данный момент дигитализация не играет особой роли ».

Кроме того, текущая стоимость цифровых инструментов слишком высока по сравнению с затратами на рабочую силу. Таким образом, вероятность внезапного и серьезного сдвига в сторону цифровизации в Калуге невелика. «Инвестиции в цифровизацию обходятся недешево», — добавляет Грюнберг.«Поскольку заработная плата здесь, в России, на данный момент не очень высока, не так просто найти экономическое обоснование для решений Индустрии 4.0. И есть общее заявление VW Group о том, что мы не занимаемся цифровизацией ради цифровизации. Должно быть либо экономическое обоснование, либо выгода для клиента. Но, честно говоря, заказчик не поймет, используем ли мы системы Pick-to-Light или у нас будет вторая проверка автомобиля, прежде чем он перейдет в следующий этап производства ».

Платформенные специалисты

VW — один из многих автопроизводителей, которые произвели фурор в области электрификации, постоянно предлагая новые модели для рынка и достигая высоких целей по продажам.В основе этой стратегии лежит его модульный электрический инструментарий (MEB) — платформа, которая была разработана специально для снижения стоимости электромобилей. Однако Грюнберг предполагает, что Калуга не будет использовать платформу MEB в ближайшее время, поскольку электрификация «не имеет смысла для России из-за большого расстояния и холодных условий». Вдали от блеска и гламура рынка электромобилей у VW также есть давно зарекомендовавшая себя платформа Modularer Querbaukasten (MQB) для автомобилей с передним расположением двигателя и передним приводом.Это база для более 30 моделей марок Audi, Seat, Skoda и Volkswagen, в том числе автомобилей, производимых в Калуге.

Ночь и день

Не лучше ли было бы VW выбрать другое место? Решение о строительстве завода в Калуге было принято давно, почти 14 лет назад, и тогда не все регионы России считались благоприятными для западных инвестиций. «У России была военная промышленность, а также сильные стороны в нефтегазовой сфере, поэтому в некоторых местах не было атмосферы привлечения инвестиций», — вспоминает Грюнберг.«Но Калуга была одним из регионов, в котором не было ни нефтегазовой промышленности, ни вооруженных сил».

Три политика, включая местного мэра, решили, что для этого района будет выгодно привлекать западные инвестиции. Им удалось убедить VW Group в том, что Калуга — подходящее место, хотя были и некоторые проблемы.

«Десять лет назад логистические связи вызывали сомнения», — вспоминает Грюнберг. «На автостраде отсюда до Москвы не было ни огней, ни разметки.А теперь все по-другому ».

Условия перевивки верхом

Российский автомобильный рынок несколько восстановился за два года после падения в 2016 году, хотя в 2019 году показатели снова упали. Статистика АЕБ показывает, что продажи легковых автомобилей и легких коммерческих автомобилей в 2018 году составили 1,8 млн единиц, что на 12,8 больше. % по сравнению с 2017 годом. В январе 2019 года наблюдается 13-й месяц подряд роста, при небольшом увеличении продаж на 0,6% по сравнению с тем же месяцем 2018 года.Однако в период с января по июнь 2019 года был зафиксирован спад, когда продажи упали на 2,4% по сравнению с тем же периодом 2018 года. Ожидания на весь год не выглядят радужными. «Рыночные ожидания на вторую половину года принципиально не лучше», — прокомментировал Йорг Шрайбер, председатель AEB. «Совершенно очевидно, что рост рынка в 2019 году больше не является реалистичным сценарием. Даже при некотором улучшении тенденции во втором полугодии кажется, что лучший результат, на который может надеяться рынок, — это сравняться с прошлогодним результатом продаж.”

VW проводит в Калуге программу испытаний автомобилей, которая включает в себя вождение в реальных условиях. Частично это связано с тем, что транспортные средства будут эксплуатироваться в плохих дорожных условиях. «Но мы вряд ли сможем это сделать», — отмечает Грюнберг. «Нам в основном приходится ехать в отдаленные села, где инфраструктурные программы не догнали. У нас также есть железнодорожная сеть и аэропорт в Калуге, поэтому будет справедливо сказать, что логистические связи сейчас великолепны по сравнению с тем, что было раньше.”

Компания также имеет договор с «Группой ГАЗ», которая выполняет работы по контрактному производству на предприятии в Нижнем Новгороде, расположенном к северо-востоку от Москвы. В настоящее время здесь производятся Skoda Kodiaq, Octavia и Yeti, а также Volkswagen Jetta.

В 2017 году две компании подписали продление своего производственного соглашения, гарантируя, что модели VW и Skoda будут производиться на заводе как минимум до 2025 года. Еще в 2011 году на заводе Группы ГАЗ были установлены новые сборочные и кузовные цеха перед запуском производства модели Skoda и VW.Он также модернизировал малярный цех и улучшил систему логистики и контроля качества.

«Отношения между нашим заводом в Калуге и заводом в Нижнем Новгороде улучшаются, но последнее — это контрактное производство, а мы занимаемся полным производством моделей VW здесь, в Калуге», — поясняет Грюнберг. «Одна из ключевых стратегий, разделяемых обоими заводами, — это идея« от постройки до отгрузки ». Поэтому мы не наращиваем мощности ни в Калуге, ни на заводе в Нижнем Новгороде, чему мы научились из предыдущего кризиса.”

Основным стимулом для открытия компании в Нижнем Новгороде, продолжает он, было обязательство VW сотрудничать с местным производителем. Когда компания из-за пределов России открывает производственные мощности в стране, они должны выполнить ряд требований в течение определенного периода времени. Для VW одним из них было дальнейшее инвестирование в свой завод в Калуге, в результате чего был построен завод по производству двигателей. «Другой вариант заключался в увеличении локализации запчастей до 60%, а третий — в сотрудничестве с российской компанией», — сообщил Грюнберг.

Кейтеринг по России

Хотя спрогнозировать спрос в автомобильной промышленности России практически невозможно, Грюнберг уверен, что калужский завод по-прежнему будет занимать важное место в производственной сети VW Group. В 2018 году он получил награду «Трансформатор года» за лучшую производительность среди всех заводов VW по всему миру, и впервые с момента его запуска объем производства достиг 200 000 единиц.

По его мнению, одним из факторов этого успеха является подход к удовлетворению потребностей рынка: «Стратегический план здесь приходит в форме продукта.У нас нет полноразмерных западноевропейских моделей, урезанных, чтобы иметь смысл для российского рынка. Мы выбрали противоположный подход, взяв за основу российские требования в качестве основы для моделей, которые мы создаем здесь, а затем при необходимости уточнили ».

| Данные о продажах автомобилей | Отфильтруйте данные поиска по стране, OEM, модели. Доступна загрузка в формате Excel. |

|---|---|

| Данные о производстве автомобилей | Отфильтруйте данные поиска по стране, OEM, модели.Доступна загрузка в формате Excel. |

| График выпуска моделей | Планы моделей для основных международных производителей оборудования на ближайшие 5 лет |

| CASE (автономный / электрический) | Целью публикации является обновление данных для каждого полного изменения модели и вспомогательной модели изменение для 500 основных моделей HV, PHV, EV и FCV. |

| Отчеты по рынку и технологиям | Специализированные отчеты об OEM-производителях, регионах, тенденциях в технологиях, выставках, автосалонах и т. Д. |

| Информация о OEM-заводах | Получите данные о произведенных моделях, производственных номерах, производственных мощностях для отдельных заводов OEM-производителей, расположенных по всему миру. Отфильтруйте данные по OEM, странам и используйте функцию карты для отслеживания заводов OEM. |

| Информация о доле на рынке и цепочке поставок для отдельных деталей | Поиск данных по более чем 300 категориям деталей о том, кто поставляет детали для той или иной модели. Доля рынка для отдельных деталей |

| База данных поставщиков | ・ Поиск данных в базе данных, содержащей более 50 000 поставщиков ・ Фильтрация поставщиков по категориям деталей, региону.Отслеживайте местонахождение поставщика с помощью функции карты. |

| 400 ведущих поставщиков | ・ Подробные отчеты по основным поставщикам первого уровня. Эксклюзивное освещение основных автомобильных выставок с фотографиями экспонатов и деталями продукции |

| Правила | ・ Экологические нормы основных стран (выбросы, нормы CO2) ・ Ежемесячные обновления FMVSS 、 UN / ECE |

| Global News | Новости автомобильной промышленности с основных рынков (основное внимание уделяется OEM-производителям, поставщикам, региональной автомобильной политике, нормативным актам и т. Д.) |

| Поиск поставщиков | ・ Поиск поставщиков из базы данных, включая поставщиков механической обработки, поставщиков сырья, поставщиков системных решений (поставщиков CAD / CAM) и т. д., аутсорсинговые поставщики разработки |

Volkswagen делает ставку на долгосрочный рост в России с новым заводом двигателей

КАЛУГА, Россия, 4 сентября (Рейтер) — Volkswagen AG начал производство на недавно построенном заводе двигателей в России в пятницу с целью укрепить свои позиции на рынке, который, по его мнению, имеет долгосрочный потенциал, несмотря на его недавнее сокращение.

Расположенный рядом с автомобильным заводом Volkswagen в российском автомобильном центре Калуга, в 150 км к югу от Москвы, завод может производить 150 000 двигателей в год.

Он будет производить двигатели для моделей Polo и Skoda Rapid, которые собираются в Калуге, а в дальнейшем будет обслуживать модели Volkswagen Jetta, Skoda Oktavia и Skoda Yeti.

«Несмотря на текущую ситуацию, нам необходимо продолжать и укреплять наше партнерство (в России)», — сказал член совета директоров Volkswagen Томас Шмолл.«Мы делаем все, что в наших силах, чтобы укрепить наши позиции на рынке в долгосрочной перспективе».

После десятилетия годового роста продаж более чем на 10 процентов российский автопром сильно пострадал от экономического кризиса, вызванного более низкими ценами на нефть и западными санкциями в связи с действиями Москвы на Украине.

Продажи автомобилей на внутреннем рынке снизились вдвое по сравнению с пиковыми значениями 2012–2013 годов, когда в течение нескольких месяцев страна опережала Германию как крупнейший автомобильный рынок Европы по объемам продаж и восьмое место в мире.Сейчас он занимает только пятое место в Европе и 12 место в мире.

Россия добивалась обязательств от иностранных автопроизводителей по увеличению местного производства и требует, чтобы к 2020 году 60% производственных затрат производились на внутреннем рынке. В свою очередь, производители получают более низкие импортные пошлины на автомобильные компоненты.

Volkswagen объявил о планах в 2012 году потратить около 250 миллионов евро на завод по производству двигателей, что соответствует поставленным российским правительством планам по оснащению не менее 30 процентов автомобилей, производимых в России, двигателями местного производства к 2016 году.

Продажи марки VW в России упали на 44% по сравнению с аналогичным периодом прошлого года за первые семь месяцев этого года, а в марте компания сократила рабочие места и рабочее время на калужском заводе. Но он утверждает, что его инвестиционные планы не изменились из-за долгосрочных перспектив рынка.

Российское предприятие Ford Motor Co, Ford Sollers, на этой неделе также открыло в России завод по производству двигателей стоимостью 275 миллионов долларов. General Motors Co, напротив, ушла с рынка в марте, ликвидировав там свой бренд Opel и закрыв завод в Санкт-Петербурге.(Написано Марией Киселевой; Редакция Джека Стаббса и Дэвида Холмса)

Калужский завод Volkswagen Group Rus запустил производство полного цикла нового Tiguan

KalugaNews.com — Калужский завод Volkswagen Group Rus начал производство полного цикла нового Tiguan — первого калужского кроссовера Volkswagen, построенного на модульной платформе с поперечно расположенной компоновкой двигателя (MQB).Первые автомобили будут доставлены российским дилерам в течение первого квартала 2017 года, сообщает пресс-служба Volkswagen Group Rus.

Volkswagen Group Rus расширила свои производственные мощности в Калуге для выпуска второго поколения Tiguan. Построен и оборудован новый кузовной цех на площади 12 000 квадратных метров. Volkswagen Group инвестировала 180 миллионов евро в производство нового Tiguan. Инвестиции уже покрыли развитие инфраструктуры завода и строительство нового кузовного цеха, а также обновление лакокрасочного и сборочного цехов.В результате увеличения производственных мощностей создано 110 дополнительных рабочих мест. Volkswagen Group также инвестировала в развитие и обучение поставщиков производственного оборудования и автомобильных компонентов, чтобы их продукция соответствовала высоким стандартам компании.

Производство нового Tiguan включает сварку кузова, покраску и сборку автомобиля. Местную модель с панорамной крышей впервые установят на калужском заводе Volkswagen Group Rus. Кроме того, в процессе производства нового Tiguan будут применяться лазерные технологии и инновационные системы для транспортировки компонентов на производственной линии, такие как: доставка нижней части кузова на автоматизированную сварочную станцию с помощью транспортной системы, работающей самостоятельно. масса.

В настоящее время калужский завод Volkswagen Group Rus производит VW Tiguan, VW Polo и Skoda Rapid с максимальной годовой производственной мощностью 225 000 автомобилей. На предприятии также производятся бензиновые двигатели серии 1.6 MPI с годовой производительностью 150 000 единиц.

Связанныеавтомобилей VW пострадали из-за забастовки в России | Статья

Рабочие логистики на сборочном заводе VW в Калуге, Россия, в начале этого месяца провели забастовку в знак протеста против планов передачи некоторых сотрудников на аутсорсинг, говорится в заявлении профсоюза MPRA на своей странице в Facebook, опубликованном 6 августа. .

Логистики внедрили на заводе политику замедления, основанную на строгом соблюдении всех официальных производственных требований, сказал официальный представитель МПРА Дмитрий Трудовой, что снизило скорость сборки на заводе. Однако с тех пор это оспаривается компанией VW, которая заявила, что в течение трех дней работы сборочная линия и вспомогательный логистический поток продолжали работать в обычном режиме, что соответствовало производственным целям автопроизводителя.

Однако, три дня действий, предпринятых с 6 августа, последовали за аналогичными действиями, предпринятыми неделей ранее логистическими работниками в кузовном цехе на заводе, сообщает MPRA.В споре приняли участие не менее 450 сотрудников из нескольких отделов, что составляет около 10% от общего числа сотрудников завода.

MPRA обеспокоено планами производителя оборудования по переводу некоторых своих сотрудников на аутсорсинг, и в недавнем письме руководству пообещал бороться с этим «всеми законными средствами», вплоть до полномасштабной забастовки на заводе-изготовителе. растение. Профсоюз представляет около 1000 сотрудников на калужской площадке.

Российские власти пока не участвовали в споре.Министерство труда Калужской области пока не получало официального уведомления о забастовке от профсоюза, но внимательно следит за ситуацией, сообщила его пресс-служба.

Наталья Костюкович, пресс-секретарь Volkswagen Group Rus, сообщила местному новостному агентству ТАСС , что пока замедление темпов производства не повлияло на работу завода. Она также отметила, что с начала 2018 года на предприятии было принято 400 новых сотрудников.

Однако, по данным МПРА, Алексей Трошкин, представитель руководства завода, на встрече с ними признался работникам, что завод понес определенные убытки в первый день акции.

8 августа руководство завода обратилось к своим сотрудникам с обращением, подчеркнув, что план передачи на аутсорсинг был всего лишь корректировкой их правового статуса и что после передачи всем им будут предоставлены должности, эквивалентные их нынешним должностям в компании. . Однако MPRA пообещал продолжить забастовку, заявив, что обещание VW не будет выполнено и что апелляция не влечет за собой никаких юридических обязательств со стороны OEM-производителя.

MPRA также подчеркнуло, что его забастовка закончится только тогда, когда будет достигнуто какое-то соглашение с руководством.

Старшие сотрудники MPRA должны встретиться с Оливером Грюнбергом, техническим директором Volkswagen Group Rus, в ближайшие дни — встречи, которую профсоюз ждал с самого начала. Грюнберг является лицом, стоящим за всем планом аутсорсинга, который был разработан с целью повышения производительности на калужском заводе, как недавно сообщил местному информационному агентству KP40 представитель MPRA.

Volkswagen Group расширяет присутствие в России за счет договоров с ГАЗ

Volkswagen Group и Группа ГАЗ продлили соглашение на производство моделей Volkswagen и ŠKODA в России до 2025 года.Кроме того, в будущем бренд Volkswagen будет поставлять двигатели 2.0 TDI для легких коммерческих автомобилей ГАЗ, открывая новые возможности для бизнеса на международных рынках.

Кроме того, Volkswagen Truck & Bus подписал протокол о намерениях с Группой ГАЗ, который позволит компаниям определить возможности для долгосрочного стратегического партнерства. Основное внимание будет уделяться доставке и совместной сборке компонентов, а также совместным концепциям продуктов.

Volkswagen Group Rus и Группа ГАЗ расширяют совместный проект по производству автомобилей Volkswagen и ŠKODA на Горьковском автомобильном заводе и открывают новые возможности для развития модельного ряда брендов.Маркус Осегович, генеральный директор Volkswagen Group Rus, и Вадим Сорокин, президент Группы ГАЗ, подписали новое соглашение, которое продлевает совместный проект до 2025 года, определяет версии моделей, которые будут производиться в Нижнем Новгороде, и излагает планы по адаптации производства ГАЗа. мощности по запуску новых моделей для Volkswagen Group Rus.

Сотрудничество Volkswagen Group Rus и Группы ГАЗ началось в 2011 году с подписания соглашения о контрактной сборке автомобилей Volkswagen и ŠKODA на заводе ГАЗ.В рамках проекта на ГАЗе построены новые сборочно-кузовные цеха, модернизирован окрасочный цех, усовершенствованы системы логистики и контроля качества, налажено производство комплектующих для автомобилей Volkswagen и ŠKODA.

сотрудников ГАЗа прошли обучение на заводах Volkswagen и ŠKODA в Германии и Чехии, открыт новый учебный центр на ГАЗе. Всего в рамках сотрудничества Volkswagen Group Rus и Группы ГАЗ на сегодняшний день выпущено около 200 тысяч автомобилей.Сюда входят Volkswagen Jetta, а также ŠKODA Yeti и Octavia, производимые в Нижнем Новгороде.

Максимальная производственная мощность Горьковского автозавода составляет около 132 000 автомобилей в год. Общий объем инвестиций в оборудование и инфраструктуру составил 300 миллионов евро. В настоящее время около 3000 сотрудников собирают модели Volkswagen и ŠKODA на заводе ГАЗ в Нижнем Новгороде.

Поставка двигателей Volkswagen 2.0 TDI. Предстоит дополнительный, второй шаг в сотрудничестве сторон с целью развития модельного ряда и увеличения объемов продаж продукции.«Группа ГАЗ» планирует оснастить автомобили ГАЗ двигателями Volkswagen TDI 2.0 с завода Salzgitter в Германии. Дизельные двигатели, отвечающие всем требованиям законодательства и применимым нормам выбросов, будут интегрированы в новое семейство ГАЗель NEXT, которое включает бортовые грузовики, цельнометаллические фургоны и микроавтобусы. Volkswagen окажет техническую поддержку по интеграции двигателей в модельный ряд ГАЗ.

Volkswagen Грузовики и автобусы. Группа Volkswagen Truck & Bus с ее брендами MAN, Scania и Volkswagen Caminhões e Ônibus, а также Группа ГАЗ, являющаяся крупнейшим производителем легких, средних и тяжелых коммерческих автомобилей в России, уже давно имеют — стабильное партнерство в автобусной сфере.Теперь эти доверительные отношения должны быть усилены. Volkswagen Truck & Bus имеет обширный портфель технологий, а также обширную международную сеть продаж. Являясь крупнейшим производителем фургонов, грузовиков, автобусов и легковых автомобилей на внутреннем рынке, Группа ГАЗ обладает отличной местной компетенцией и инфраструктурой.

В качестве следующего шага после подписания письма о намерениях компании изучат возможные проекты.

Сотрудничество «Группы ГАЗ» с предприятиями Volkswagen Truck & Bus Group началось более десяти лет назад.

MAN с 2007 года поставил более 5 500 двигателей для городских автобусов ЛИАЗ Группы ГАЗ, работающих в Москве, Санкт-Петербурге и других крупных городах России, а также на некоторых экспортных рынках.

Сотрудничество со Scania началось в 2005 году и привело к созданию туристических автобусов CRUISE и междугородных автобусов серии VOYAGE для продажи на российском и экспортном рынках. На комплектующих Scania построено 1600 автобусов Группы ГАЗ.

В 2014 году Группа ГАЗ и Scania поставили более 700 автобусов для Олимпийских игр в Сочи.Сегодня компании занимаются совместной разработкой новой модификации автобуса CRUISE с новым дизайном интерьера, улучшенными клиентскими функциями и Advanced Driver Assistance Systems (ADAS). Тренер будет предложен как оптимальное решение для перевозки команд и болельщиков в города России, принимающие чемпионат мира по футболу FIFA 2018.

В первом квартале 2017 года Volkswagen Truck & Bus реализовал на российском рынке 1390 грузовиков, что вдвое превышает показатель предыдущего года. После последовательного падения рынка с 2012 года и умеренного восстановления в 2016 году на российском рынке грузовых автомобилей в первом квартале 2017 года наблюдался значительный рост спроса, при этом общий рост составил около 40%.Общий объем рынка грузовых автомобилей составил около 12 500 единиц.

VW продлевает производственный альянс Группы ГАЗ до 2025 года, чтобы поставить легковые автомобили ГАЗ с дизельными силовыми агрегатами

VW и ГАЗ продлили договор контрактного производства; немецкий OEM-производитель выглядит основным двигателем на российском рынке, который постепенно выходит из затяжного спада.

Перспективы IHS Markit

- Значение: Группа VW объявила о продлении соглашения о производстве легковых автомобилей с Группой ГАЗ в России до 2025 года, а также будет поставлять на ГАЗ дизельные силовые агрегаты для легких коммерческих автомобилей.

- Последствия: Успешный альянс между VW и ГАЗ существует с 2011 года. Несмотря на сложные условия на российском рынке в последние годы, это расширение показывает, что VW по-прежнему твердо привержен российскому рынку легковых автомобилей.

- Перспективы: С этим соглашением VW оптимистично смотрит на развитие рынка легковых автомобилей в России — с которым должен быть вовлечен любой OEM-производитель, который хочет, чтобы его считали мировым автопроизводителем, — и имеет смысл расширять отношения. с ГАЗом, который работал без сбоев с момента своего создания.ГАЗ также получит передовые дизельные силовые агрегаты для легких коммерческих автомобилей, что даст ему потенциальный доступ к международным рынкам.

Группа Volkswagen (VW) и Группа ГАЗ договорились о новой сделке по продлению существующего альянса по производству легковых автомобилей до 2025 года, а во втором элементе VW согласился поставить российскому OEM-производителю дизельные силовые агрегаты для своих легких коммерческих автомобилей. . Согласно заявлению компании, в рамках сделки на поставку трансмиссии VW поставит ГАЗу 2,0-литровые турбодизельные силовые агрегаты для моделей LCV с целью создания потенциала продаж на рынках за пределами России.Расширение означает, что легковые автомобили марок VW и Skoda будут по-прежнему производиться на главном сборочном предприятии ГАЗа в Нижнем Новгороде. Новое соглашение, как сообщается, определяет легковые автомобили группы VW, которые будут производиться на заводе в рассматриваемый период времени, хотя в заявлении для прессы не упоминаются конкретные модели. Комментируя продление соглашения, глава представительства VW в России Маркус Осегович сказал: «Мы расширяем наше успешное партнерство с Группой ГАЗ в области контрактного производства, поскольку местное производство всегда было ключевым элементом долгосрочной стратегии развития Volkswagen Group в России.Даже в течение последних трех кризисных лет мы продолжали развивать наш бизнес в России, вложив дополнительно 500 млн евро в производство и оборудование. Мы гордимся тем, что являемся частью российской автомобильной промышленности, поддерживаем ее развитие и предоставляем новые рабочие места ».

Кроме того, VW поставит Группе ГАЗ 2,0-литровый турбодизельный двигатель с завода в Зальцгиттере в Германии для нового автомобиля. Семейство ГАЗель NEXT, которое включает бортовые грузовики, цельнометаллические фургоны и микроавтобусы. LCV — самый продаваемый фургон в России, и для ГАЗа сделка по поставке автомобиля следующего поколения с современным дизельным силовым агрегатом — это возможность расширить экспортные продажи и снизить зависимость деятельности подразделения от внутреннего рынка.

Перспективы и последствия

VW и ГАЗ начали контрактную сборку в 2011 году, когда российский рынок легковых автомобилей был гораздо более оптимистичным, чем сейчас. В 2012 году на рынке было продано 2,94 миллиона единиц, только к 2015 году эта цифра снизится более чем вдвое, поскольку макроэкономическая ситуация в России резко ухудшилась в результате падения цен на нефть и газ, экономических санкций и резкого падения стоимости валюты.Тем не менее, VW остается неизменным в своей приверженности рынку, и это свидетельствует о том, что компания придерживается долгосрочного подхода и считает, что признаки умеренного восстановления, которые начинают объединяться с трехмесячным последовательным ростом продаж, будут набирать обороты. На данный момент в рамках договорных отношений сборки с 2011 года ГАЗ собрал 200 000 единиц, разделенных между VW Jetta, Skoda Yeti и Skoda Octavia. Это по-прежнему значительно меньше установленной производственной мощности завода VW Group, которая составляет 132 000 единиц в год (упа) и отражает спад, который рынок испытал в последние годы.Контрактная сборка ГАЗа дополняет производство на полностью собственном предприятии VW Group в Калуге. Пик производства автомобилей VW Group в Нижнем Новгороде в 2014 году составил 60 000 единиц, и данные IHS Markit показывают, что потребуется некоторое время, прежде чем объем производства восстановится до этого уровня. На данный момент единственная дополнительная модель VW Group, которую мы добавляем в производство на заводе, — это Skoda Kodiaq, а с учетом того, что Jetta и Yeti должны быть исключены из производственного реестра на заводе к 2018 году, мы ранее не прогнозировали выпуск на заводе. Завод ГАЗ в обозримом будущем превысит 60 000 единиц.Однако это повторное обязательство и укрепление связей между двумя компаниями, вероятно, будет означать, что на заводе будет добавлено больше моделей в реестр VW Group, а замена Karoq на Yeti станет логичным кандидатом на производство.

Об этой статье

Вышеупомянутая статья взята из AutoIntelligence Daily от IHS Markit. AutoIntelligence Daily обеспечивает оперативный анализ автомобильных новостей, событий и тенденций.