Допуски размеров, отклонения, посадки и квалитеты.

Основные понятия о допусках и посадках

Механизмы машин и приборов состоят из деталей, совершающих в процессе работы определенные относительные движения или соединенных неподвижно. Детали, в той или иной степени взаимодействующие между собой в механизме, называют сопряженными.

Абсолютно точное изготовление любой детали невозможно, как невозможно и измерить ее абсолютный размер, поскольку точность любого измерения ограничена возможностями средств измерения на данном этапе научно-технического прогресса, при этом предела этой точности не существует. Впрочем, выполнение деталей механизмов с наибольшей точностью зачастую нецелесообразно, в первую очередь — с экономической точки зрения, поскольку высокоточные изделия значительно дороже в изготовлении, а для нормального функционирования в механизме вполне достаточно выполнить деталь с меньшей точностью, т. е. дешевле.

Производственный опыт показал, что задачу выбора оптимальной точности можно решить установлением для каждого размера детали (особенно для сопрягаемых ее размеров) пределов, в которых может колебаться ее действительный размер; при этом исходят из того, что узел, в который входит деталь, должен соответствовать своему назначению и не терять работоспособность в требуемых условиях функционирования с необходимым ресурсом.

Рекомендации по выбору предельных отклонений размеров деталей разработаны на основании многолетнего опыта изготовления и эксплуатации различных механизмов и приборов и научных исследований, и изложены в единой системе допусков и посадок (ЕСДП СЭВ). Допуски и посадки, установленные ЕСДП СЭВ, могут быть осуществлены по системам отверстия или вала.

Рассмотрим основные понятия из этой системы.

***

Номинальным называют основной размер, получаемый из расчета на прочность, жесткость или выбираемый конструктивно и проставляемый на чертеже. Проще говоря, номинальный размер детали получен конструкторами и разработчиками расчетным путем (исходя из требований прочности, жесткости и т. п.) и указывается на чертеже детали в виде основного размера.

Для унификации и стандартизации установлены ряды номинальных размеров (ГОСТ 8032-84 «Предпочтительные числа и ряды предпочтительных чисел»). Полученный расчетом или выбранный размер следует округлять до ближайшего значения из стандартного ряда. Это особенно относится к размерам деталей, получаемым стандартным или нормализованным инструментом, или присоединительным по отношению к другим стандартным деталям или узлам.

Для сокращения номенклатуры применяемого в производстве режущего и измерительного инструмента в первую очередь рекомендуется применять размеры, оканчивающиеся на

Размер, полученный в результате измерения детали с наибольшей возможной точностью, называют действительным.

Не следует путать действительный размер детали с ее абсолютным размером.

Абсолютный размер – реальный (фактический) размер детали; его невозможно измерить никакими сверхточными средствами измерения, поскольку всегда будет присутствовать погрешность, обусловленная, в первую очередь, уровнем развития науки, техники и технологий. Кроме того, любое материальное тело при температуре выше абсолютного нуля «дышит» — на его поверхности постоянно перемещаются микрочастицы, молекулы и атомы, отрываясь от тела и возвращаясь обратно. Поэтому, даже имея в распоряжении сверхточные средства измерений, абсолютный размер детали определить невозможно; можно лишь говорить о реальном размере в бесконечно малый отрезок (момент) времени.

Кроме того, любое материальное тело при температуре выше абсолютного нуля «дышит» — на его поверхности постоянно перемещаются микрочастицы, молекулы и атомы, отрываясь от тела и возвращаясь обратно. Поэтому, даже имея в распоряжении сверхточные средства измерений, абсолютный размер детали определить невозможно; можно лишь говорить о реальном размере в бесконечно малый отрезок (момент) времени.

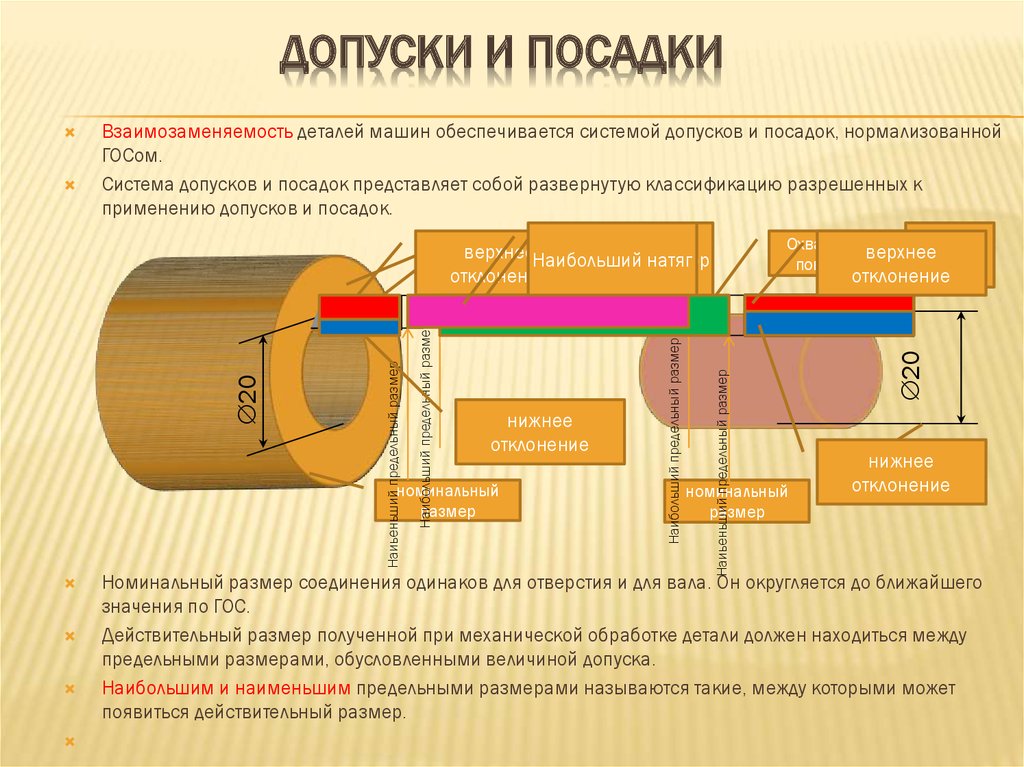

Размеры, между которыми может находиться действительный размер изготовленной детали, называют предельными, при этом различают наибольший и наименьший предельные размеры.

Выполненная в интервале между предельными размерами деталь считается годной. Если же ее размер выходит за предельные ограничения – она считается браком.

По предельным размерам устанавливают тип соединения деталей и допустимую неточность их изготовления.

Для удобства на чертежах указывают номинальный размер детали, а каждый из двух предельных размеров определяют по его отклонению от этого размера. Величину и знак отклонения получают в результате вычитания номинального размера из соответствующего предельного размера.

Величину и знак отклонения получают в результате вычитания номинального размера из соответствующего предельного размера.

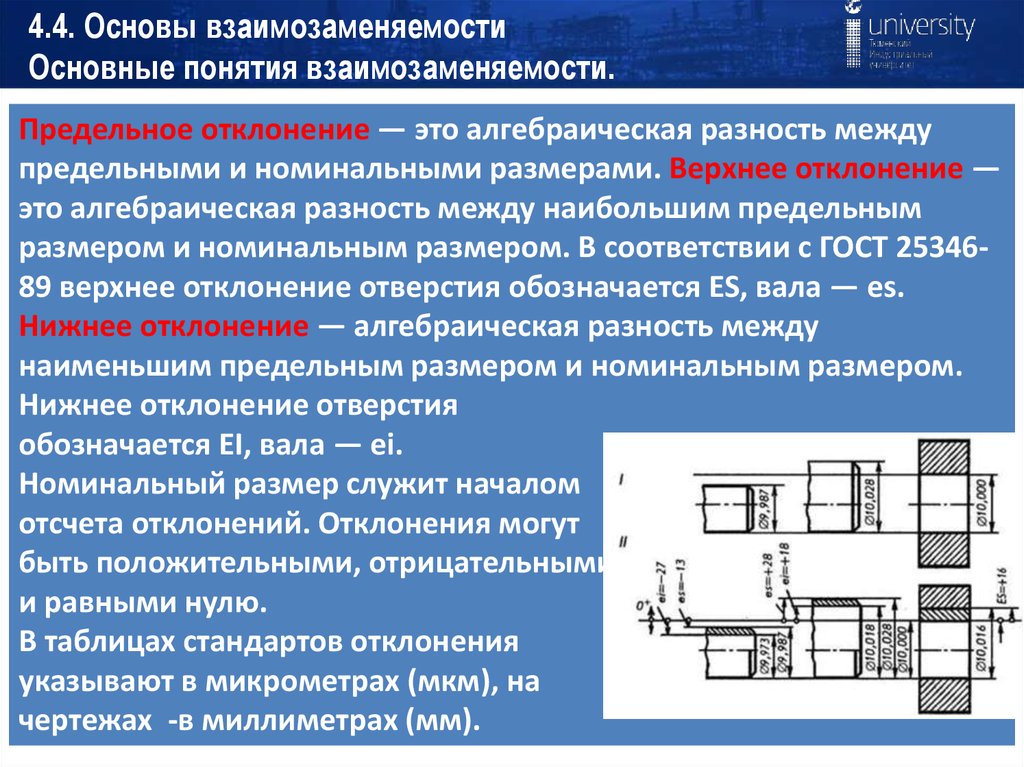

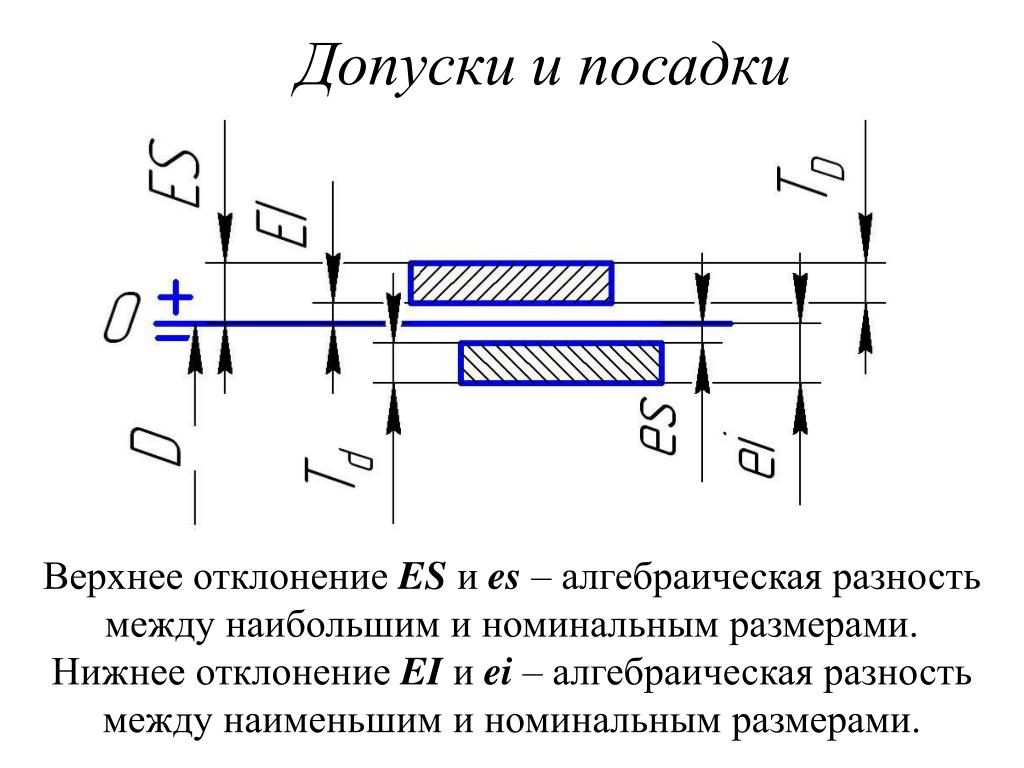

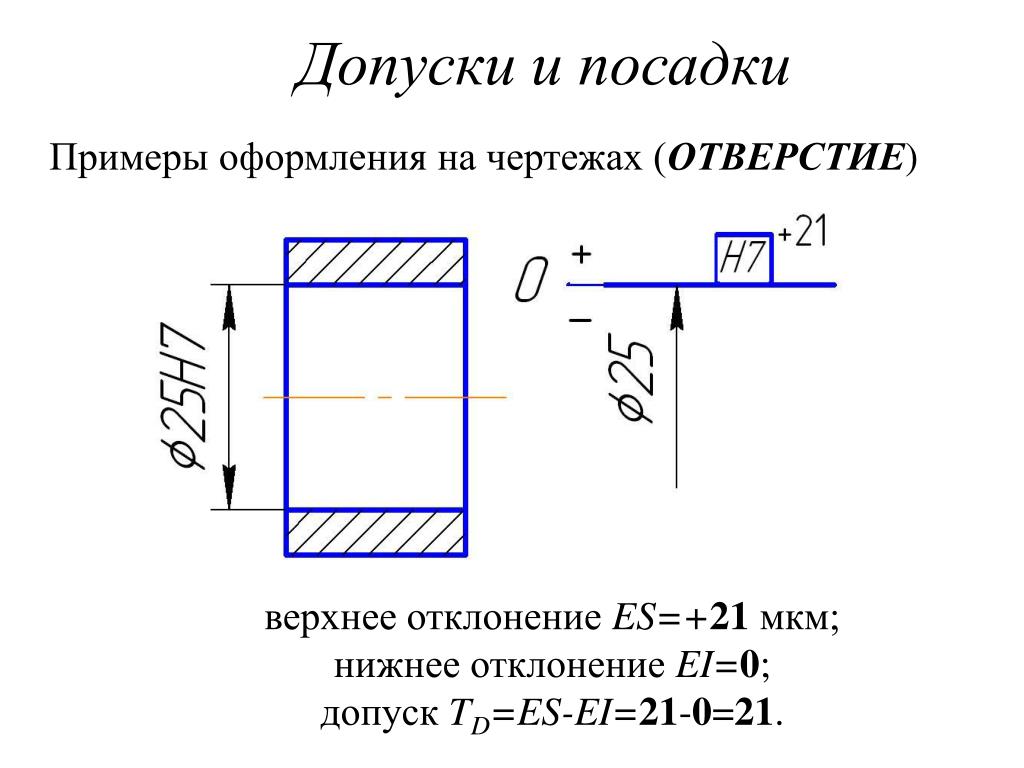

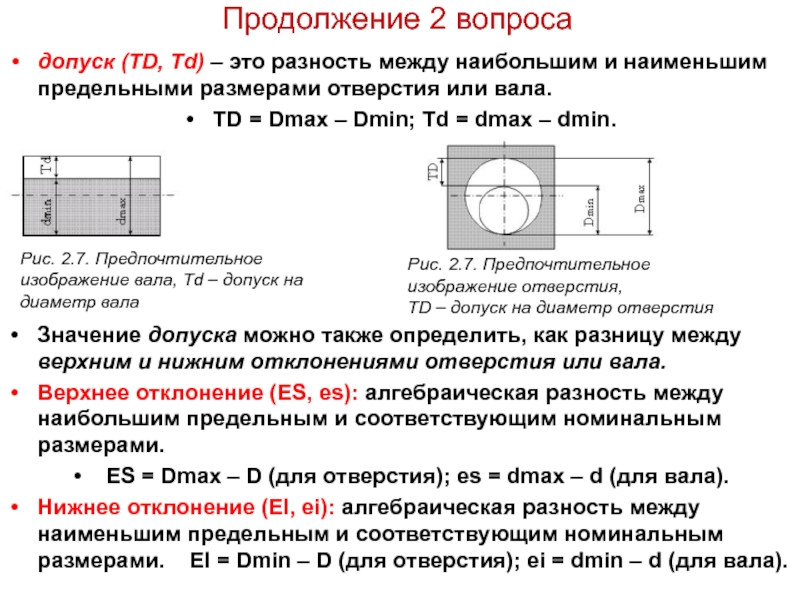

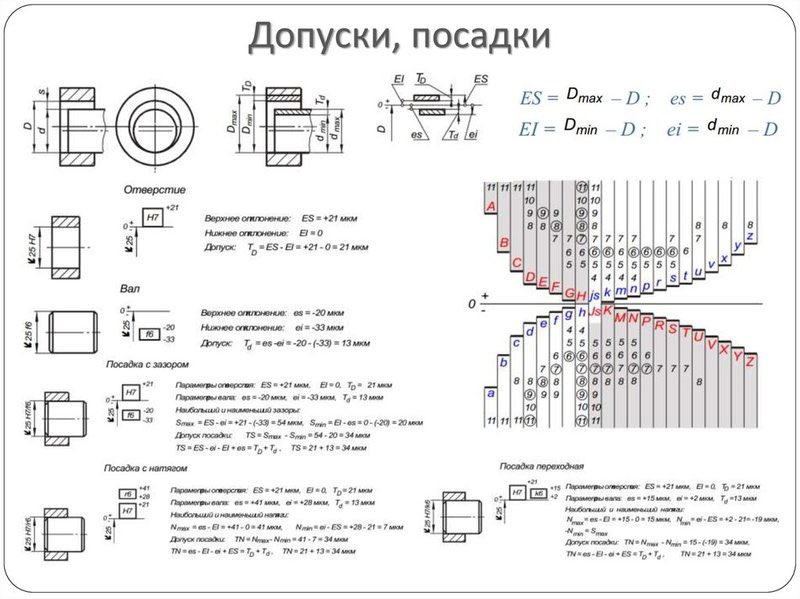

Разность между наибольшим предельным и номинальным размерами называется верхним отклонением (обозначается es или ES), разность между наименьшим предельным и номинальным — нижним отклонением (обозначается ei или EI).

Верхнее отклонение соответствует наибольшему предельному размеру, а нижнее — наименьшему.

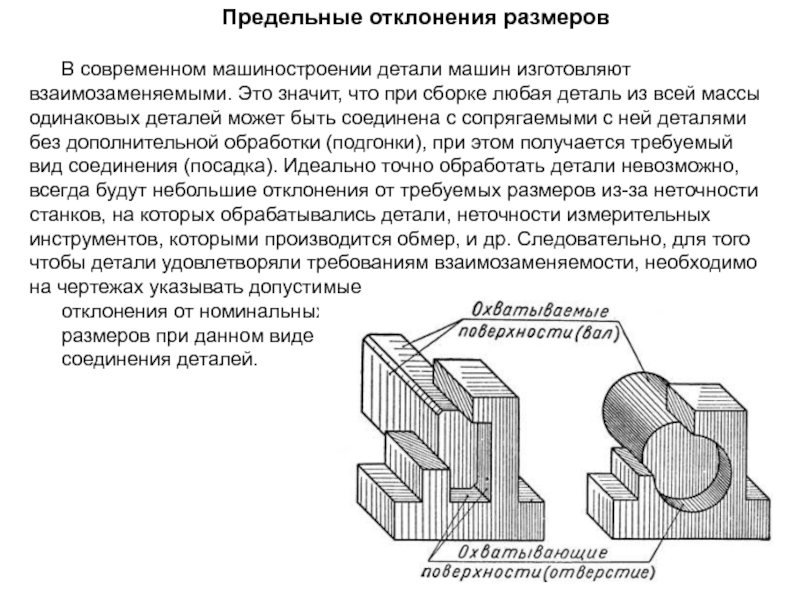

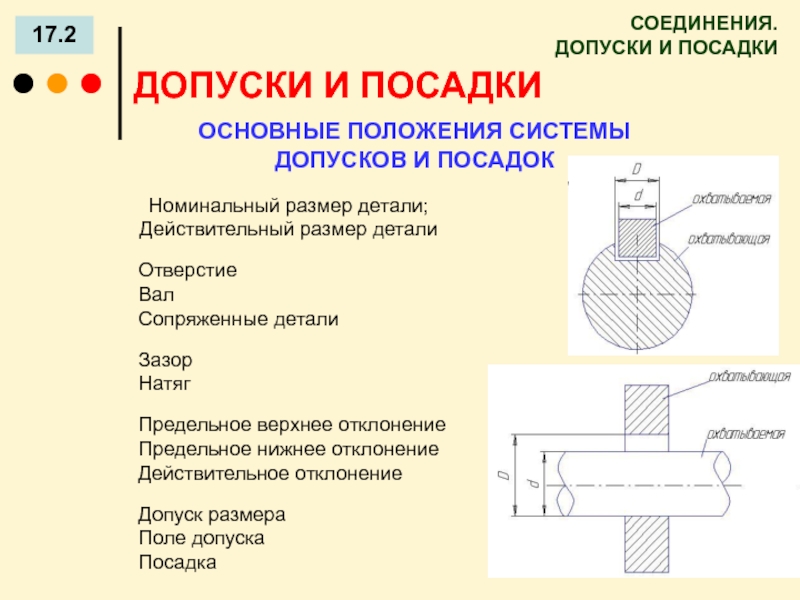

Все сопрягаемые (взаимодействующие) в механизме детали подразделяют на две группы – валы и отверстия.

Вал обозначает наружный (охватываемый) элемент детали. При этом вал не обязательно должен иметь круглую форму: в понятие «вал» входит, например, шпонка, а шпоночный паз в этом случае называют «отверстием». Основным называют вал, верхнее отклонение которого равно нулю.

Размеры вала на схемах и при расчетах обозначаются строчными (маленькими) буквами: d, dmax, dmin, es, ei и т. д.

Отверстие обозначает внутренний (охватывающий) элемент детали.

Размеры отверстия на схемах и при расчетах обозначаются прописными (заглавными) буквами: D, Dmax, Dmin, ES, EI и т. д.

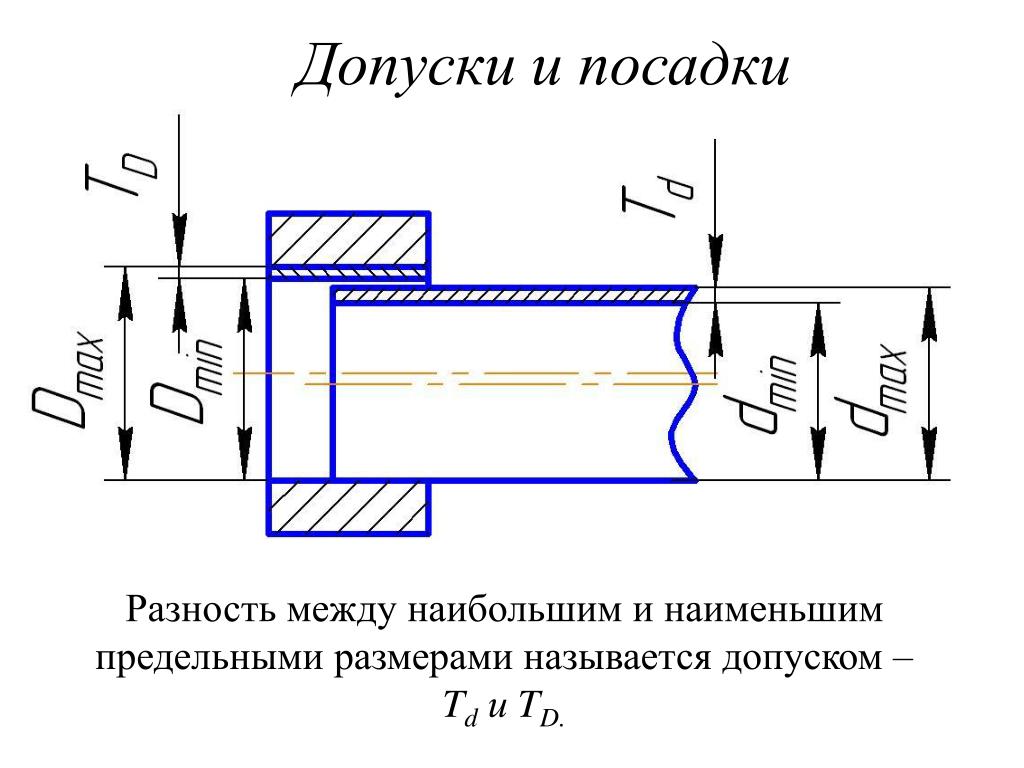

Допуском (Т) называется разность между наибольшим и наименьшим предельными размерами детали. Т. е. допуск – это интервал между предельными размерами, в пределах которого деталь не считается браком.

Допуск на размер вала обозначают Тd, отверстия – TD. Очевидно, что чем больше допуск на размер, тем легче изготовить деталь.

Допуск на размер детали может быть определен, как разность между предельными размерами или как сумма предельных отклонений:

TD(d) = D(d)max – D(d)min = ES(es) + EI(ei),

при этом следует учитывать знаки предельных отклонений, поскольку допуск на размер детали всегда положителен (не может быть меньше нуля).

***

Посадки

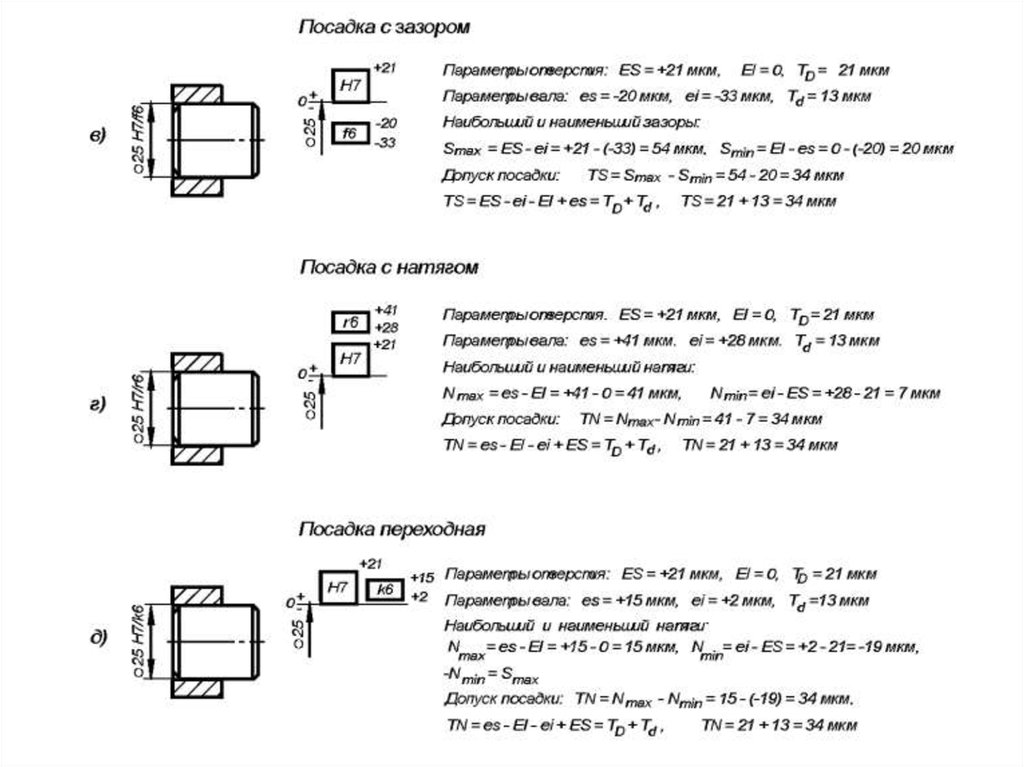

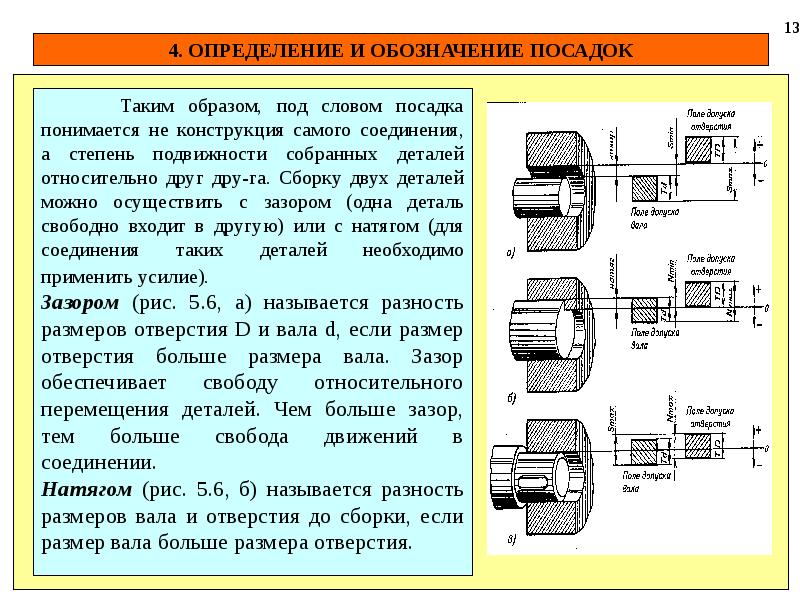

Характер соединения, определяемый разностью между охватывающим и охватываемым размером, называется посадкой.

Положительная разность между диаметрами отверстия и вала называется зазором (обозначается буквой S), а отрицательная – натягом (обозначается буквой N).

Иными словами, если диаметр вала меньше диаметра отверстия – имеет место зазор, если же диаметр вала превышает диаметр отверстия – в сопряжении присутствует натяг.

Зазор определяет характер взаимной подвижности сопряженных деталей, а натяг — характер их неподвижного соединения.

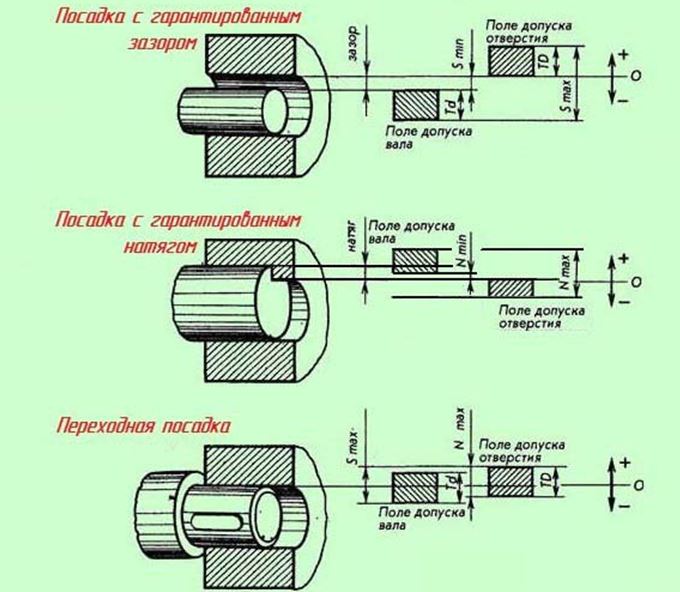

В зависимости от соотношения действительных размеров вала и отверстия различают подвижные посадки — с зазором, неподвижные посадки — с натягом и переходные посадки, т. е. посадки, в которых может присутствовать и зазор, и натяг (в зависимости от того, какие отклонения имеют действительные размеры сопрягаемых деталей от номинальных размеров).

В первом случае так выбирают предельные размеры отверстия и вала, чтобы в сопряжении был гарантированный зазор.

Разность между наибольшим предельным размером отверстия (Dmax) и наименьшим предельным размером вала (dmin) определяет наибольший зазор (Smax):

Smax = Dmax – dmin.

Разность между наименьшим предельным размером отверстия (Dmin) и наибольшим предельным размером вала (dmax) — наименьший зазор (Smin):

Smin = Dmin – dmax.

Действительный зазор будет находиться между указанными пределами, т. е. между максимальным и минимальным зазором. Зазор необходим для обеспечения подвижности соединения и размещения смазки. Чем выше число оборотов и выше вязкость смазки, тем больше должен быть зазор.

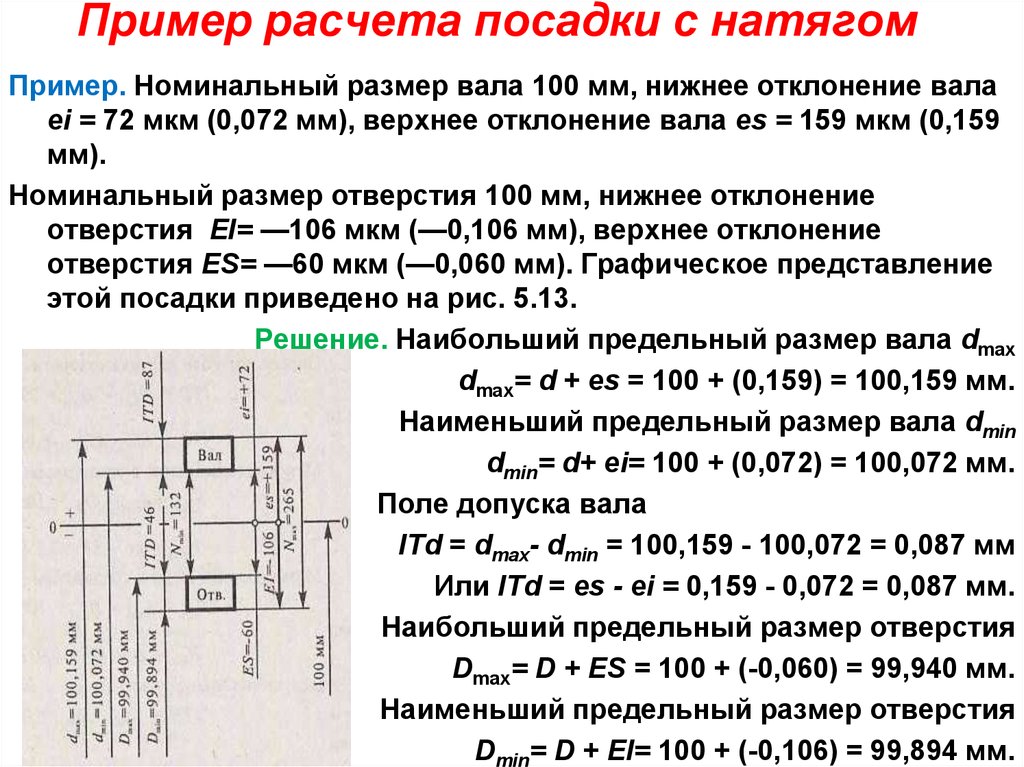

В посадках с натягом так выбирают предельные размеры вала и отверстия, чтобы в сопряжении был гарантированный натяг, ограниченный минимальным и максимальным значениями – Nmax и Nmin:

Nmax = dmax – Dmin, Nmin = dmin – Dmax.

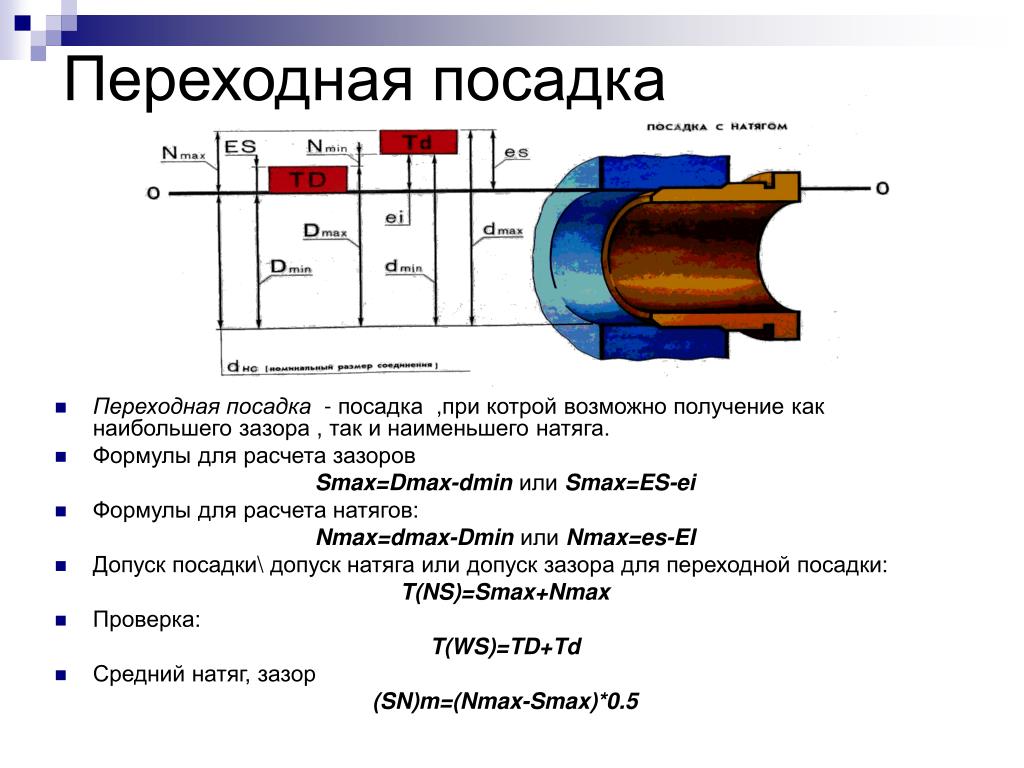

Переходные посадки могут дать зазор или натяг небольшой величины. До изготовления деталей нельзя сказать, что будет в сопряжении. Это становится ясным только при сборке. Зазор не должен превышать величины наибольшего зазора, а натяг — величины наибольшего натяга. Переходные посадки применяются в том случае, если необходимо обеспечить точное центрирование отверстия и вала.

Всего в ЕСДП СЭВ предусмотрено 28 типов основных отклонений для валов и столько же для отверстий. Каждый из них обозначается строчной латинской буквой (ГОСТ 2.304 — 81), если отклонение относится к валу, или прописной, если отклонение относится к отверстию.

Буквенные обозначения основных отклонений приняты в алфавитном порядке, начиная от отклонений, обеспечивающих самые большие зазоры в соединении. Сочетанием различных отклонений вала и отверстия можно получить посадки разного характера (зазор, натяг или переходная).

***

Посадки в системе отверстия и системе вала

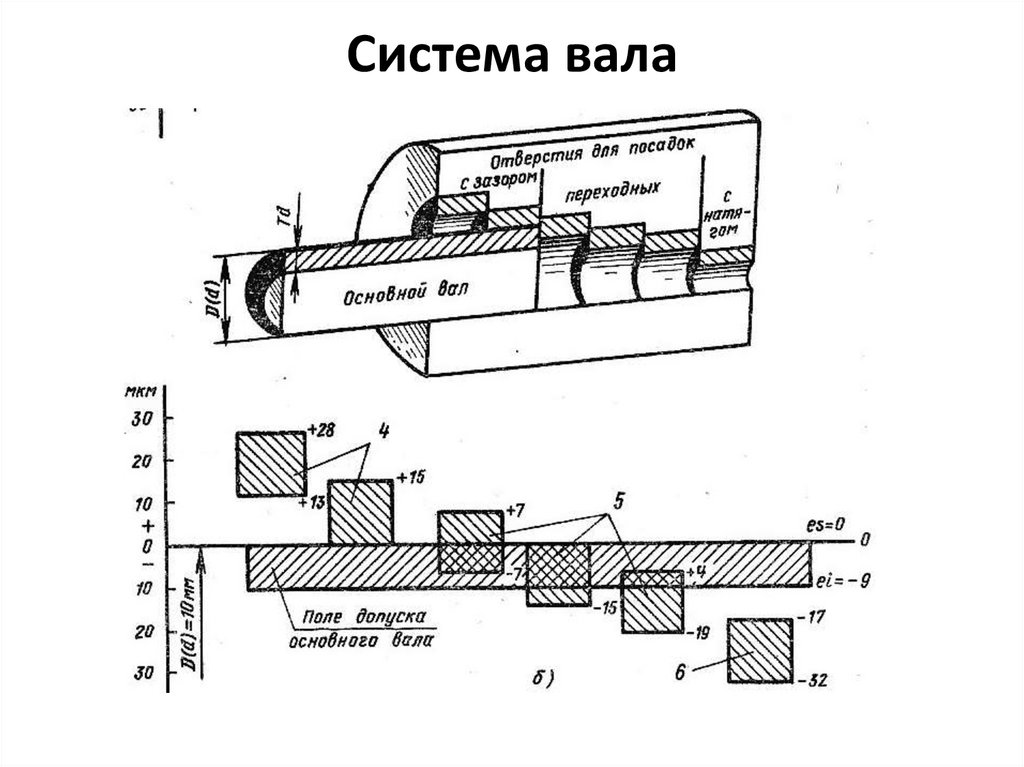

Посадки, установленные ЕСДП СЭВ, могут быть осуществлены по системам отверстия или вала.

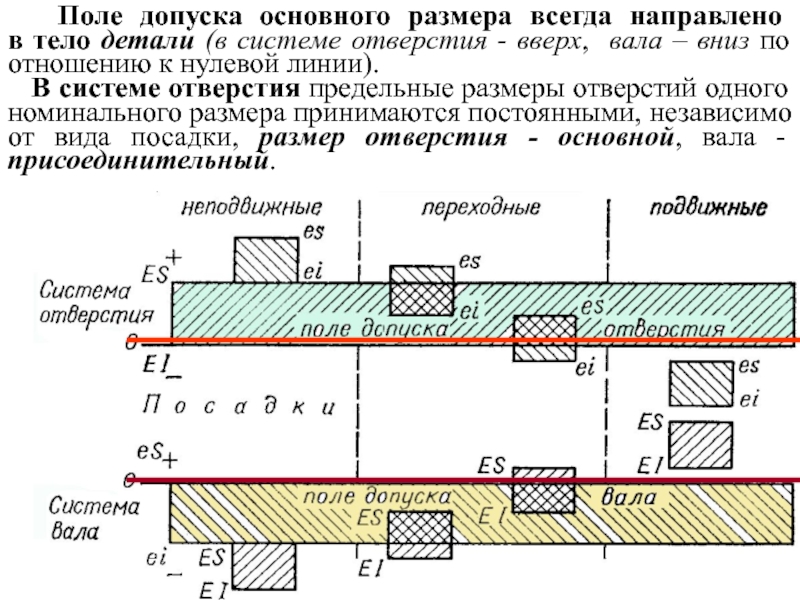

Система отверстия характеризуется тем, что в ней для всех посадок предельные размеры отверстия остаются постоянными, а посадки осуществляются соответствующим изменением предельных размеров вала (т. е. вал подгоняется по отверстию). Размер отверстия называется основным, а размер вала — посадочным.

Система вала характеризуется тем, что в ней для всех посадок предельные размеры вала остаются постоянными, а посадки осуществляются изменением отверстия (т. е. отверстие подгоняется по размеру вала). Размер вала называется основным, а отверстия — посадочным.

На промышленных предприятиях в основном применяют систему отверстия, так как она требует меньшего количества режущего и измерительного инструмента, т. е. более экономична. Кроме того, технологически удобнее подгонять вал под отверстие, а не наоборот, поскольку удобнее производить обработку и контрольные измерения внешней поверхности, а не внутренней.

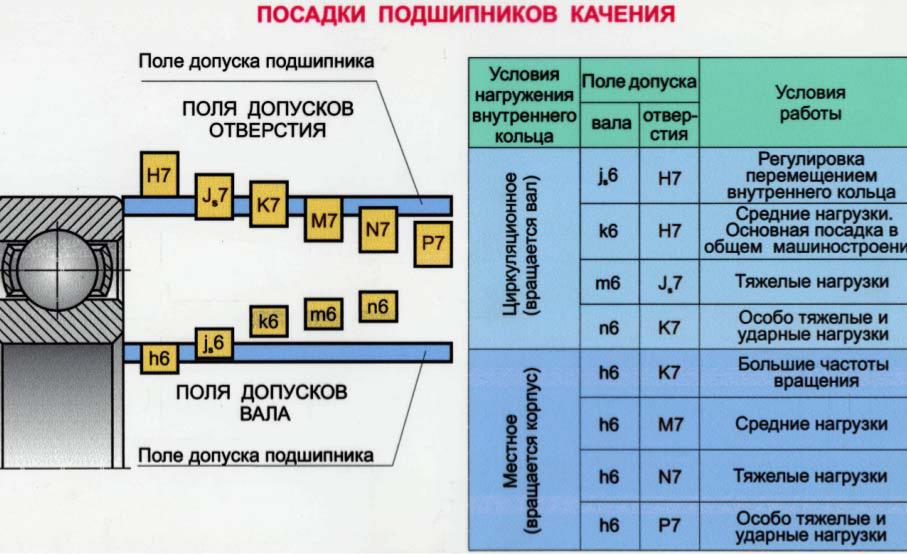

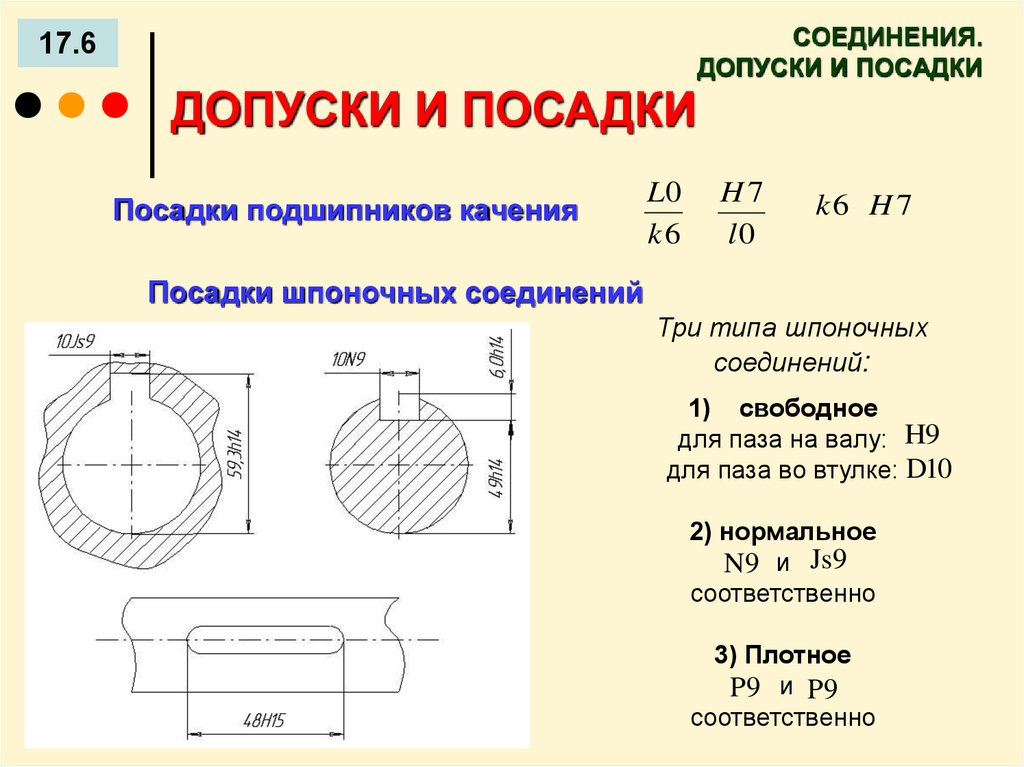

Систему вала, как правило, применяют для наружных колец шарикоподшипников и в тех случаях, когда на гладкий вал насаживают несколько деталей с различными посадками.

В машиностроении наиболее распространены посадки, расположенные в порядке убывания натяга и возрастания зазора: прессовая (Пр), легкопрессовая (Пл), глухая (Г), тугая (Т), напряженная (Н), плотная (П), скольжения (С), движения (Д), ходовая (X), легкоходовая (Л), широкоходовая (Ш).

Прессовые посадки дают гарантированный натяг. Глухая, тугая, напряженная и плотная посадки являются переходными, а остальные имеют гарантированный зазор.

Для скользящей посадки гарантированный зазор равен нулю.

Для оценки точности соединений (посадок) пользуются понятием допуска посадки, под которым понимается разность между наибольшим и наименьшим зазорами (в посадках с зазором) или наибольшим и наименьшим натягами (в посадках с натягом). В переходных посадках допуск посадки равен разности между наибольшим и наименьшим натягами или сумме наибольшего натяга и наибольшего зазора.

Допуск посадки равен также сумме допусков отверстия и вала.

***

Квалитеты

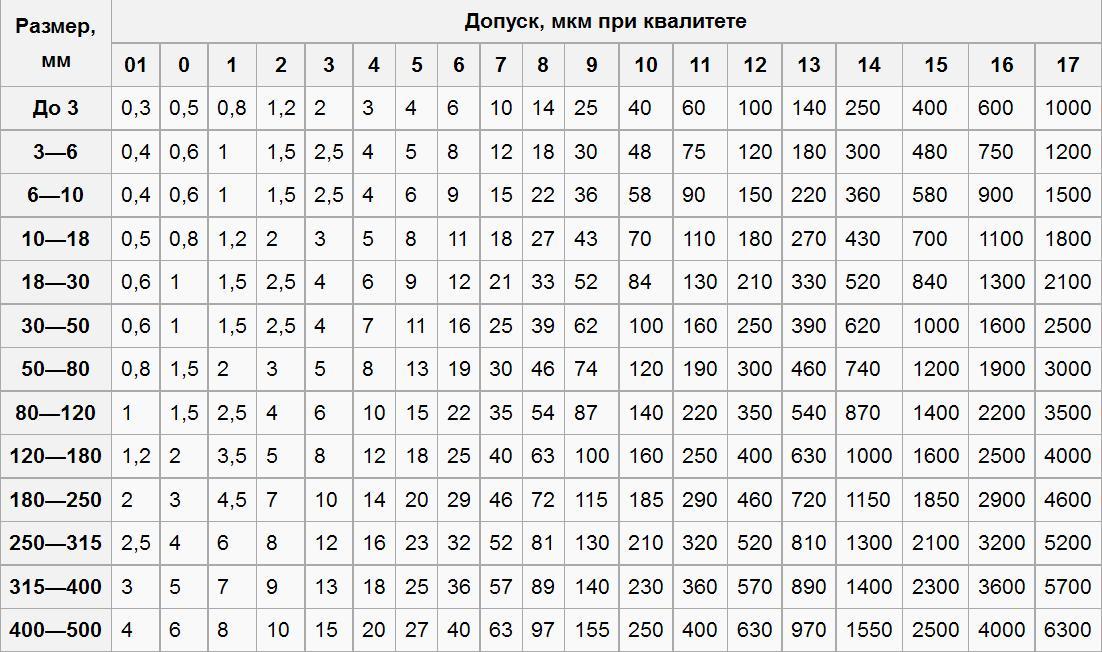

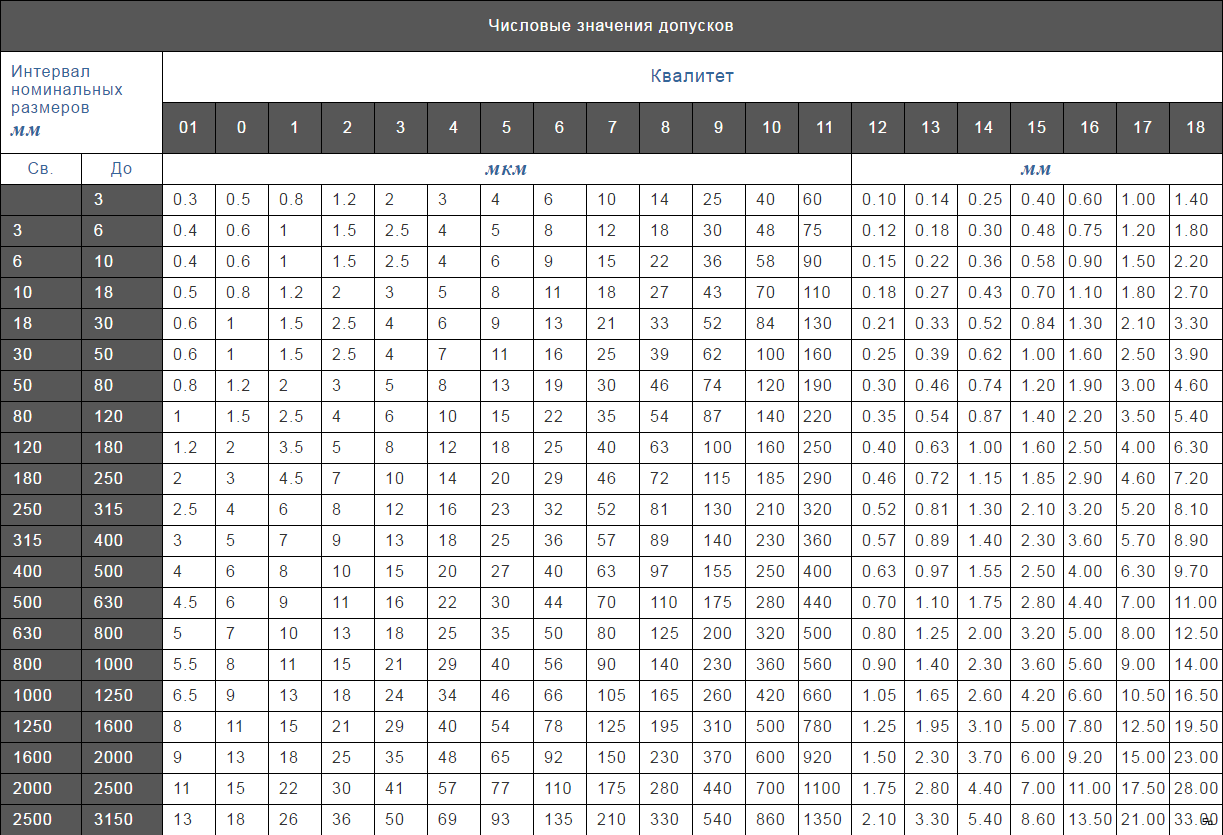

Совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров, называется квалитетом (I). Иными словами, квалитет – степень точности, с которой выполнена деталь, при этом учитывается размер этой детали.

Иными словами, квалитет – степень точности, с которой выполнена деталь, при этом учитывается размер этой детали.

Очевидно, что если выполнить с одинаковым допуском очень большую и очень маленькую деталь, то относительная точность изготовления большой детали будет выше. Поэтому системой квалитетов принимается в расчет то, что (при одинаковых допусках) отношение величины допуска к номинальному размеру у большой детали будет меньше, чем отношение допуска к номинальному размеру маленькой детали (рис. 2), т. е. условно большая деталь изготовлена точнее относительно своих размеров. Если, например, для вала с номинальным диаметром 3 метра миллиметровое отклонение от размера можно считать незначительным, то для вала диаметром 10 мм такое отклонение будет очень ощутимым.

Введение системы квалитетов позволяет избежать такой путаницы, поскольку точность изготовления деталей привязывается к их размерам.

По ЕСДП СЭВ квалитеты стандартизованы в виде 19 рядов. Каждый квалитет обозначается порядковым номером 01; 0; 1; 2; 3;…; 17, возрастающим с увеличением допуска.

Каждый квалитет обозначается порядковым номером 01; 0; 1; 2; 3;…; 17, возрастающим с увеличением допуска.

Два самых точных квалитета — 01 и 0.

Ссылка на допуски по квалитетам ЕСДП СЭВ может быть сделана сокращенно буквами IT «Международный допуск» с номером квалитета.

Например, IT7 означает допуск по 7-му квалитету.

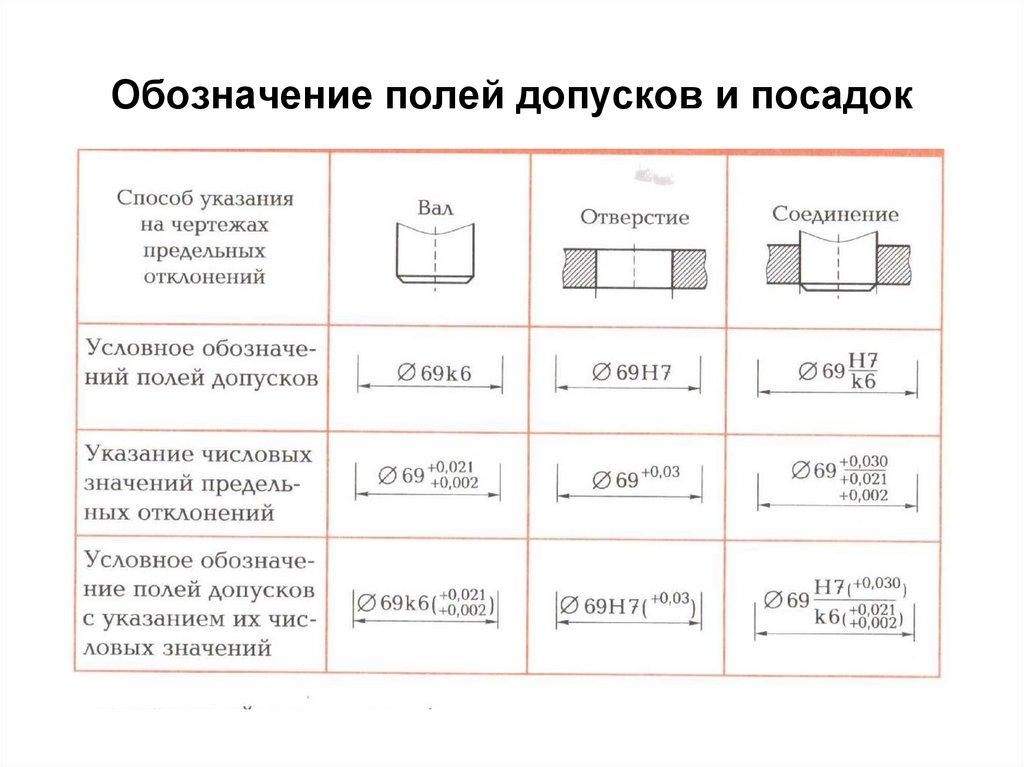

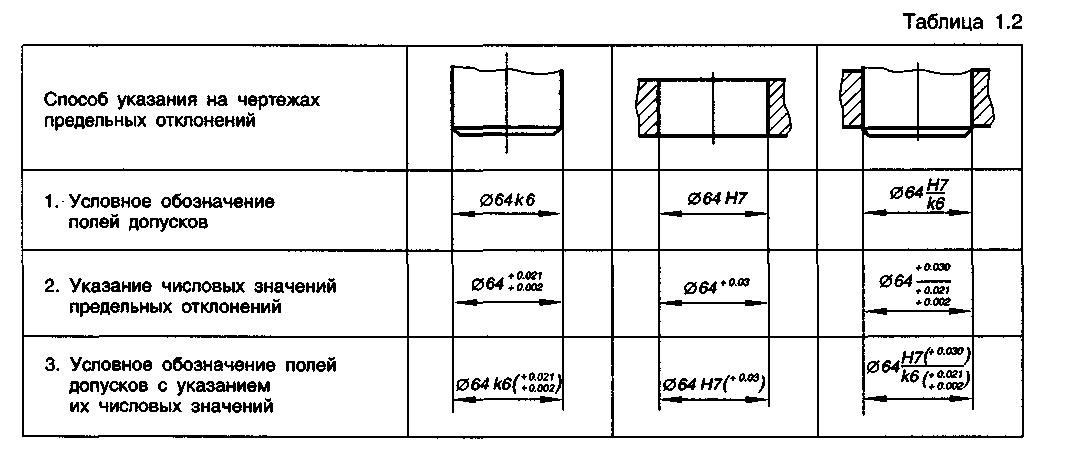

В системе СЭВ для обозначения допусков с указанием квалитетов применяются следующие условные обозначения:

- Используются буквы латинского алфавита, при этом отверстия определяются прописными буквами, а валы — строчными.

- Отверстие в системе отверстия (основное отверстие) обозначается буквой Н и цифрами — номером квалитета. Например, Н6, Н11 и т. д.

- Вал в системе отверстия обозначается символом посадки и цифрами — номером квалитета. Например, g6, d11 и т. д.

- Сопряжение отверстия и вала в системе отверстия обозначается дробно: в числителе — допуск отверстия, в знаменателе — допуск вала.

***

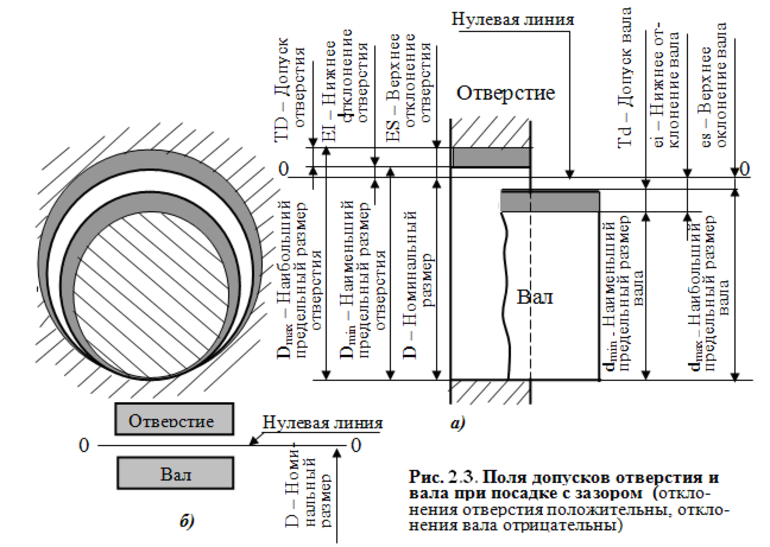

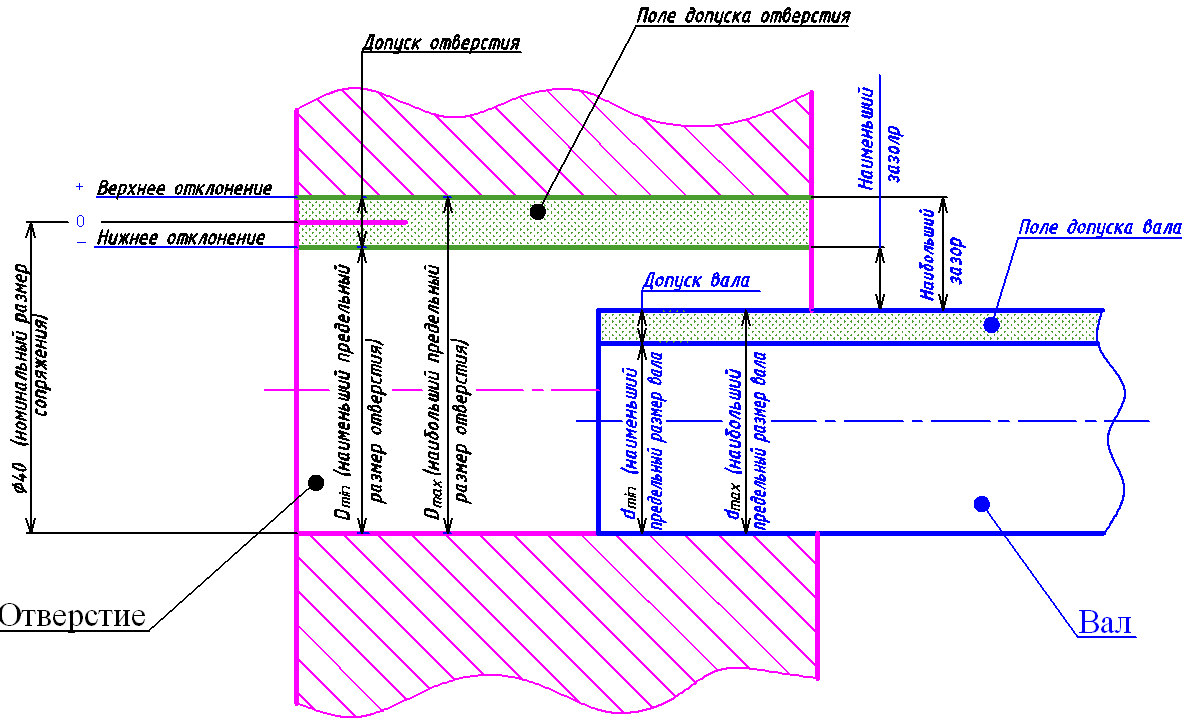

Графическое изображение допусков и посадок

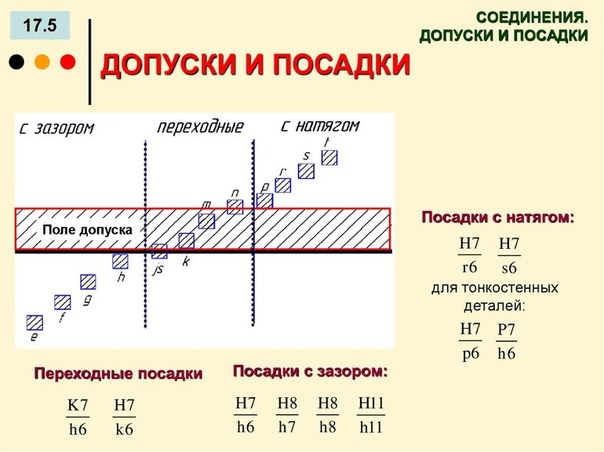

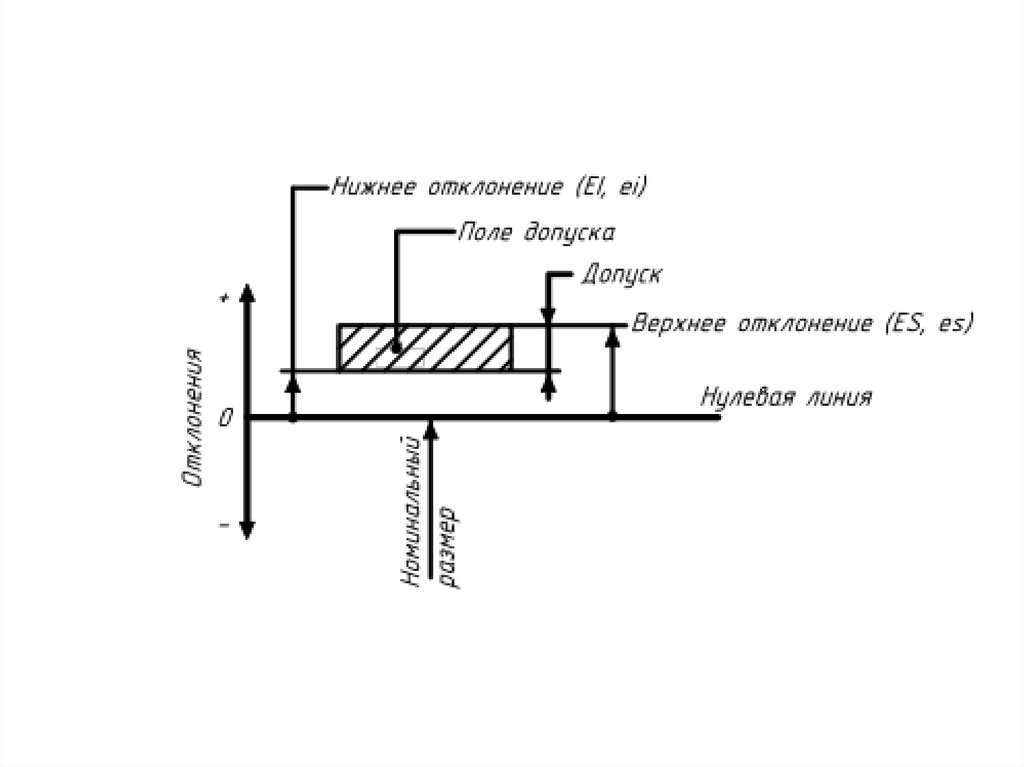

Для наглядности часто используют графическое изображение допусков и посадок с помощью, так называемых, полей допусков (см. рис. 3).

Построение выполняется следующим образом.

От горизонтальной линии, условно изображающей поверхность детали при ее номинальном размере, откладывают предельные отклонения в произвольно выбранном масштабе. Обычно на схемах величины отклонений указывают в микронах, но можно строить поля допусков и в миллиметрах, если отклонения достаточно большие.

Линия, которая при построении схем полей допусков соответствует номинальному размеру и служит началом отсчета отклонений размеров, называется нулевой (0-0).

Поле допуска — поле, ограниченное верхним и нижним отклонениями, т. е. при графическом изображении поля допусков показывают зоны, которые ограничены двумя линиями, проведенными на расстояниях, соответствующих верхнему и нижнему отклонению в избранном масштабе.

Очевидно, что поле допуска определяется величиной допуска и его положением относительно номинального размера.

На схемах поля допусков имеют вид прямоугольников, верхние и нижние стороны которых параллельны нулевой линии и отображают предельные отклонения, а боковые стороны в избранном масштабе соответствует допуску размера.

На схемах указывают номинальный D и предельные (Dmax, Dmin, dmax, dmin) размеры, предельные отклонения (ES, EI, es, ei) поля допусков и другие параметры.

Предельное отклонение, которое ближе к нулевой линии, называют основным (верхним или нижним). Оно определяет положение поля допусков относительно нулевой линии. Для полей допусков, расположенных ниже нулевой линии, основным является верхнее отклонение.

Для полей допусков, расположенных выше нулевой линии, основным является нижнее отклонение.

Принцип образования полей допусков, принятый в ЕСДП, допускает сочетание любых основных отклонений с любыми квалитетами. Например, можно образовать поля допусков а11, u14, с15 и другие, не установленные в стандарте. Исключение представляют основные отклонения J и j, которые заменяются основными отклонениями Js, и js.

Например, можно образовать поля допусков а11, u14, с15 и другие, не установленные в стандарте. Исключение представляют основные отклонения J и j, которые заменяются основными отклонениями Js, и js.

Использование всех основных отклонений и квалитетов позволяет получить 490 полей допусков для валов и 489 для отверстий. Такие широкие возможности образования полей допусков позволяют применять ЕСДП в различных специальных случаях. Это является ее существенным достоинством. Однако на практике использование всех полей допусков неэкономично, так как вызовет чрезмерное разнообразие посадок и специальной технологической оснастки.

При разработке национальных систем допусков и посадок на базе систем ИСО из всего многообразия полей допусков отбирают только те поля, которые обеспечивают потребности промышленности страны и ее внешнеэкономические связи.

- h и H — верхнее и нижнее отклонения вала и отверстия, равные нулю (допуски с основными отклонениями h и H приняты для основных валов и отверстий).

- а — h (А — H) — отклонения, образующие поля допусков при посадках с зазорами.

- js — n (Js — N) — отклонения, образующие поля допусков переходных посадок.

- p – zc (P — ZC) — отклонения, образующие поля допусков посадок с натягом.

Схематически основные отклонения показаны на Рис. 4.

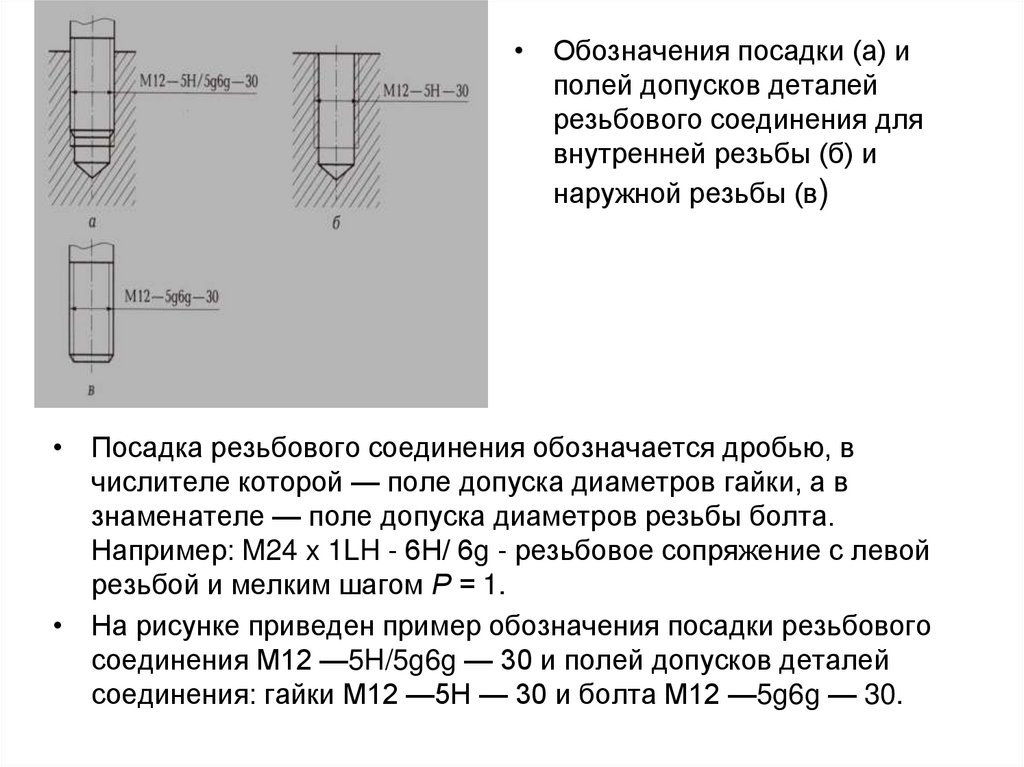

Поле допуска в ЕСДП СЭВ образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии с этим поле допуска обозначается буквой основного отклонения и номером квалитета, например 65f6; 65e11 — для вала; 65Р6; 65H7 — для отверстия.

Основные отклонения зависят от номинальных размеров деталей и остаются постоянными для всех квалитетов. Исключение составляют основные отклонения отверстий J, К, М, N и валов j и k, которые при одинаковых номинальных размерах, в разных квалитетах имеют различные значения. Поэтому на схемах поля допусков с отклонениями J, К, М, N, j, k, обычно разделены на части и показаны ступенчатыми.

Специфичны поля допусков типа js6, Js8, Js9 и т.д. Они фактически не имеют основного отклонения, поскольку расположены симметрично относительно нулевой линии. По определению основное отклонение – это отклонение ближайшее к нулевой линии. Значит, оба отклонения таких специфических полей допусков могут быть признаны основными, что недопустимо.

Особое значение имеют основные отклонения H и h, которые равны нулю (рисунок). Поля допусков с такими основными отклонениями расположены от номинала «в тело» детали; их называют полями допусков основного отверстия и основного вала.

Обозначения посадок строятся как дроби, причем в числителе всегда находится обозначение поля допуска охватывающей поверхности (отверстия), а в знаменателе – поля допуска охватываемой (вала).

При выборе квалитета соединения и вида посадки конструктору следует учитывать характер сопряжения, эксплуатационные условия, наличие вибрации, срок службы, колебания температуры и стоимость изготовления.

Квалитет и вид посадки рекомендуется выбирать по аналогии с теми деталями и узлами, работа которых хорошо известна, или руководствоваться рекомендациями справочной литературы и нормативных документов (ОСТов).

В соответствии с квалитетом посадки выбирается чистота поверхности сопрягаемых деталей.

Допуски и посадки установлены для четырех диапазонов номинальных размеров:

- малый — до 1 мм;

- средний — от 1 до 500 мм;

- большой — от 500 до 3150 мм;

- очень большой — от 3150 до 10 000 мм.

Средний диапазон является наиболее важным, поскольку применяется значительно чаще.

***

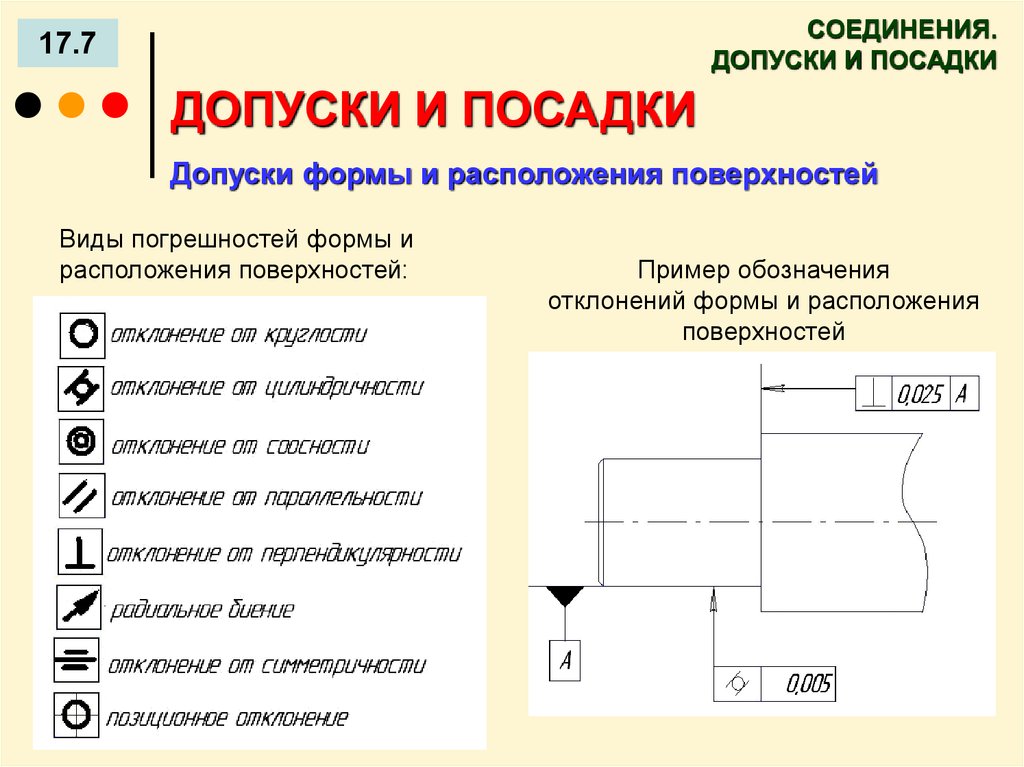

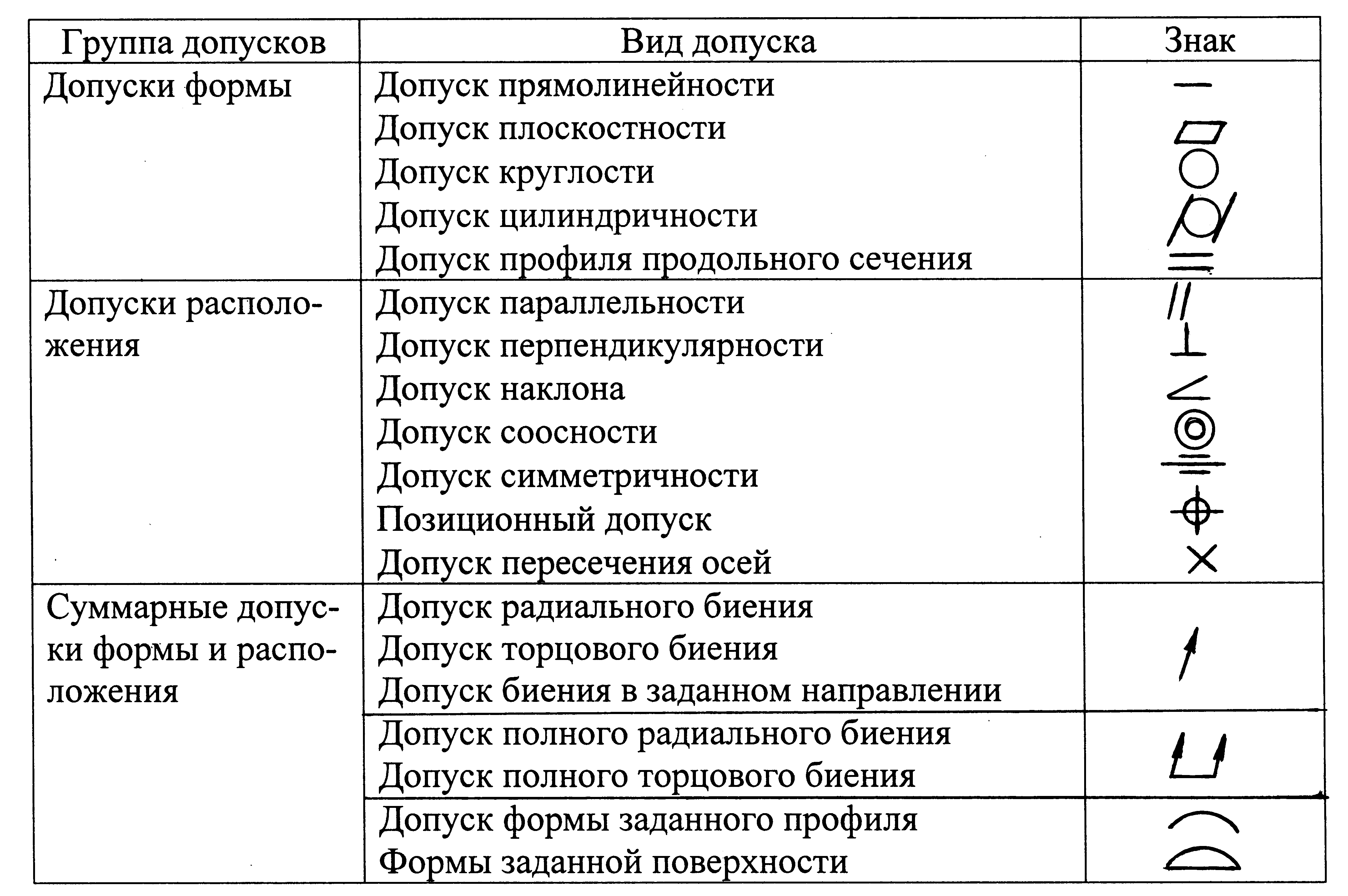

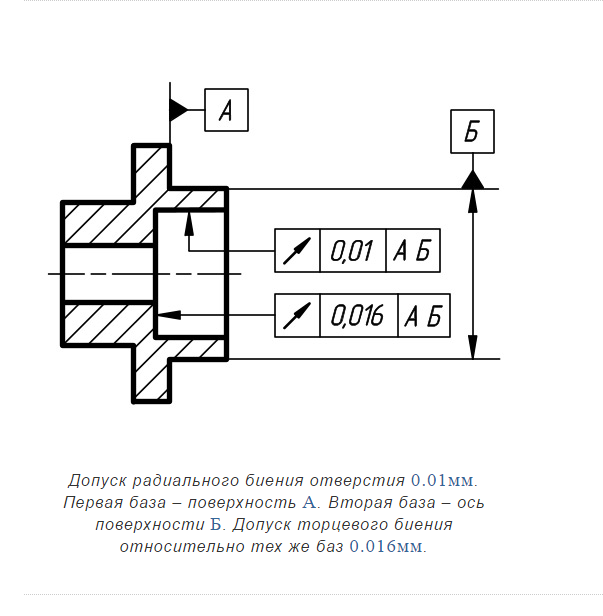

Обозначение допусков на чертежах

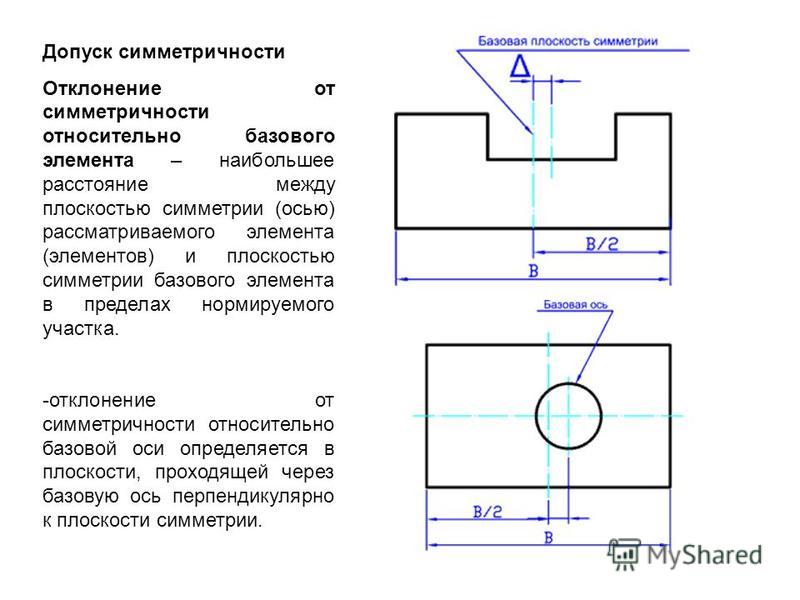

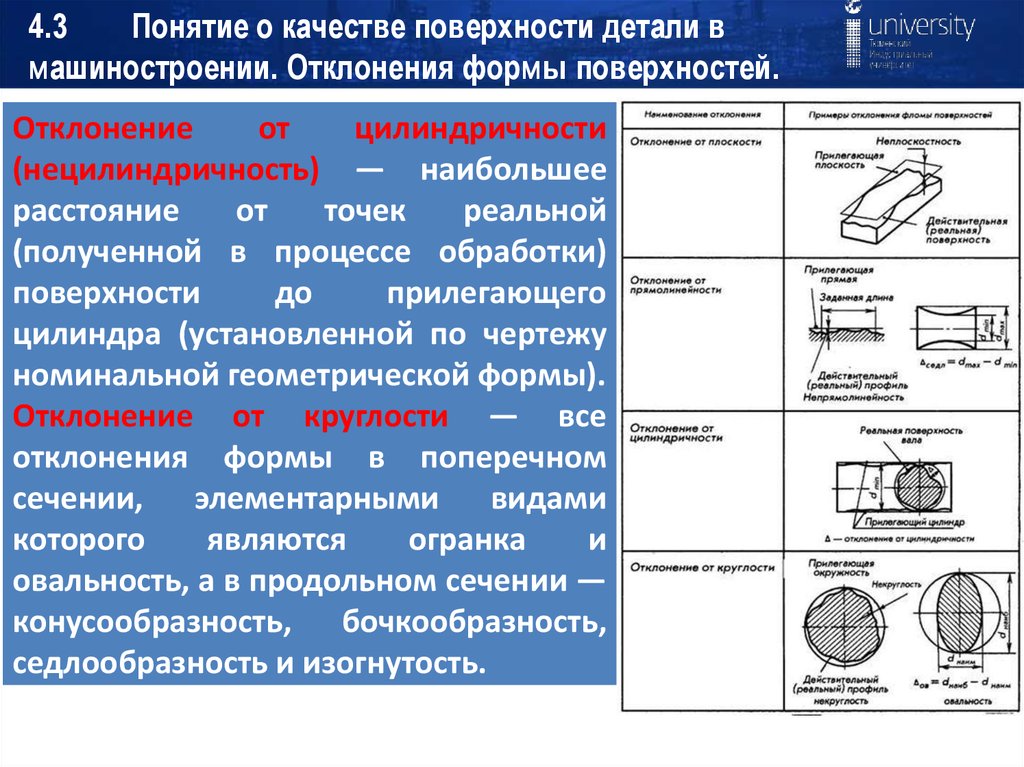

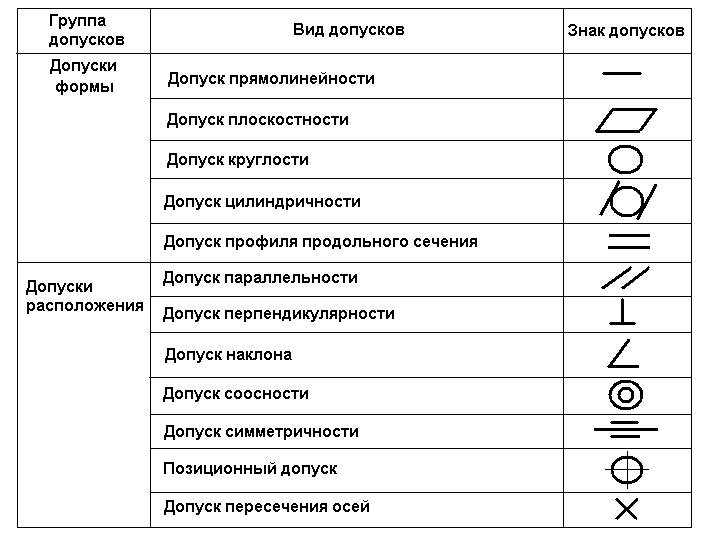

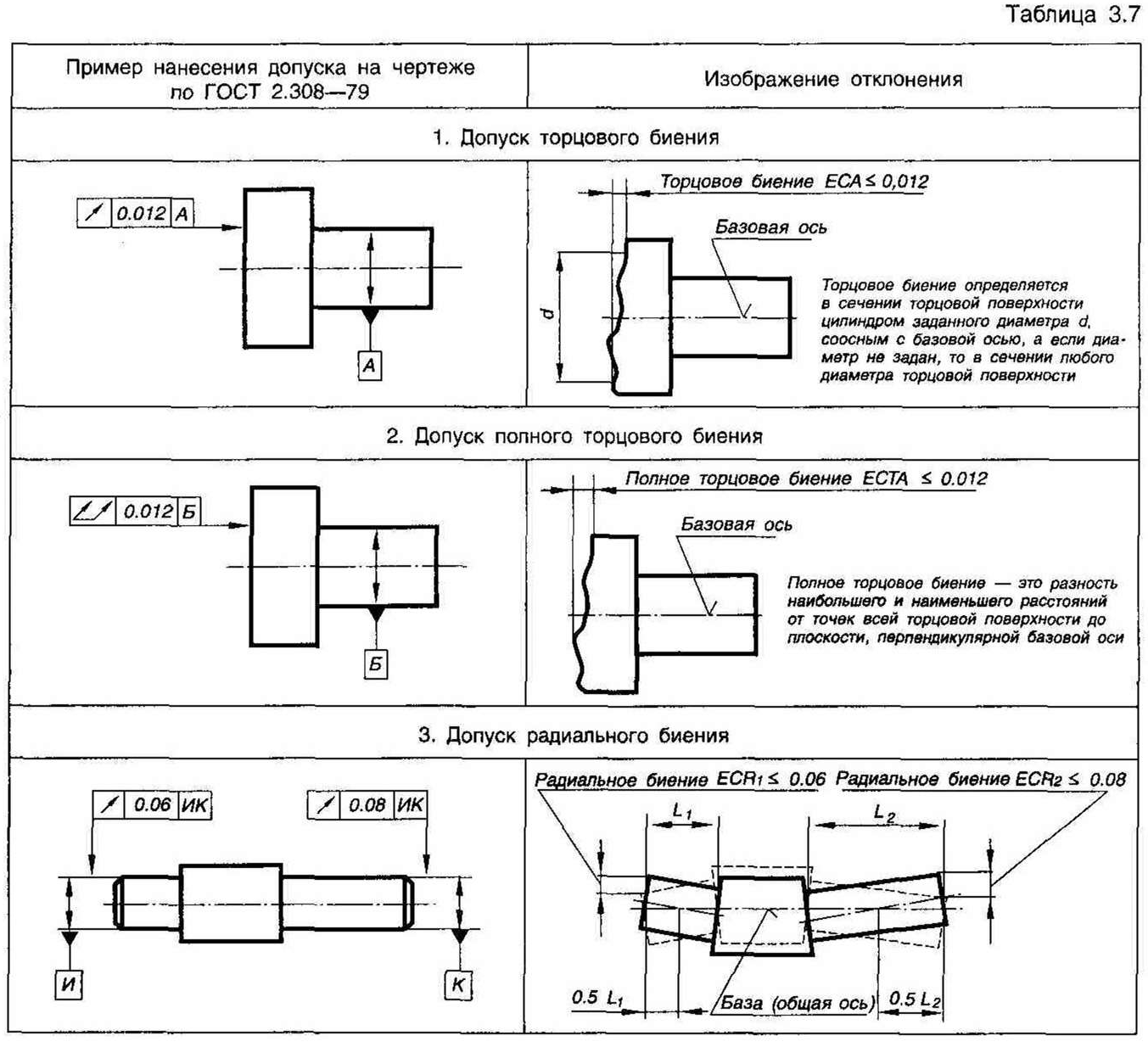

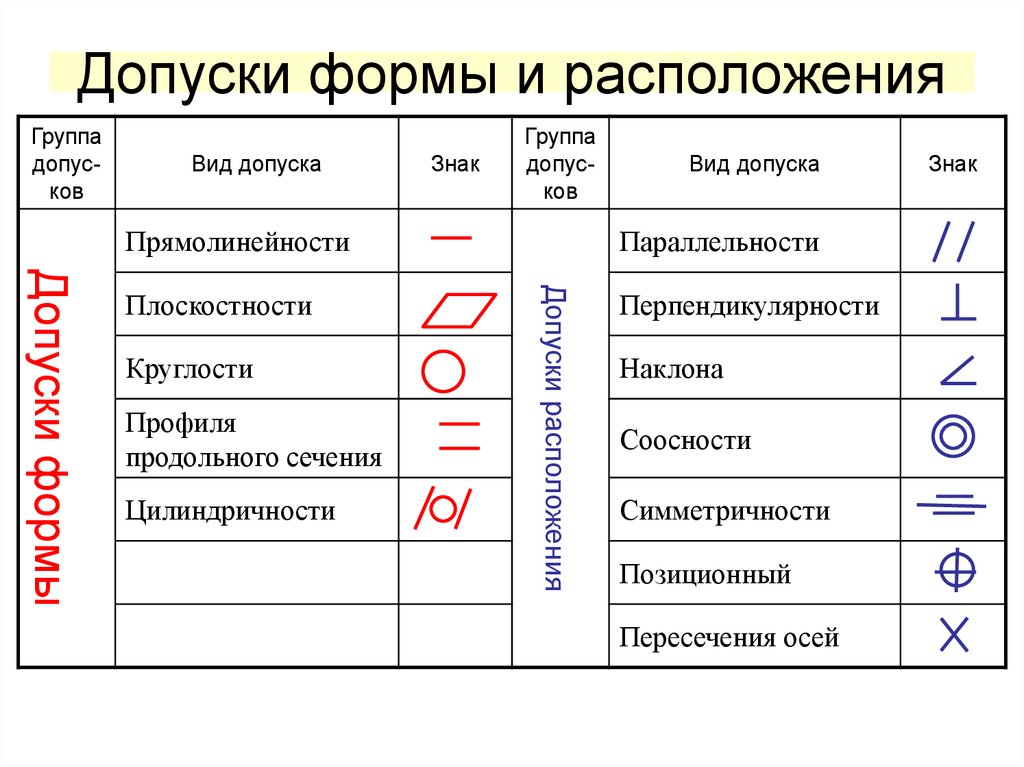

Указания и обозначения на чертежах предельных отклонений формы и расположения поверхностей регламентируются ГОСТ 2.308-79, который предусматривает для этих целей специальные знаки и символы.

С основными положениями этого стандарта, используемыми знаками и символами для обозначения предельных отклонений, можно ознакомиться в этом документе (формат WORD, 400 кБ).

***

Пример решения задачи на расчет допусков и посадок подшипникового соединения

Главная страница

- Страничка абитуриента

Дистанционное образование

- Группа ТО-81

- Группа М-81

- Группа ТО-71

Специальности

- Ветеринария

- Механизация сельского хозяйства

- Коммерция

- Техническое обслуживание и ремонт автотранспорта

Учебные дисциплины

- Инженерная графика

- МДК.01.01. «Устройство автомобилей»

- Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

Допуски и посадки в машиностроении

Содержание:

- Описание основных определений и терминов системы допусков и посадок

- Номинальные размеры и отклонения от них

- Система посадок как способ эффективного сопряжения поверхностей

- Расчет системы посадок и допусков по квалитетам точности

- Особенности расчетов системы допусков и посадок с помощью размерных цепей

- Прямая и обратная задачи в определении системы допусков и посадок

- Способы получения искомой точности начального звена

До великой промышленной революции 18 века каждый механизм изготавливался одним мастером – от начала и до конца. Самыми сложными механизмами в то время были часы, навигационные приборы и замки. Каждая деталь подгонялась к другой индивидуально, в двух часах, вышедших с одной мануфактуры не было двух одинаковых деталей. При ремонте невозможно было вынуть износившуюся деталь и заменить ее новой, так как они не подходили друг к другу. Развитие промышленности и переход от мануфактур к фабрикам привнесло такие понятия, как разделение труда и серийное производство. Появилась необходимость стандартизации, которая позволяла бы изготавливать одинаковые (в определенных пределах) детали в рамках одной фабрики, а еще лучше — в рамках целой отрасли. Стандартные изделия, выпускаемые одной фабрикой, можно было бы использовать на многих предприятиях, а при ремонте можно было бы просто выбросить износившуюся деталь, чтобы заменить ее новой.

Самыми сложными механизмами в то время были часы, навигационные приборы и замки. Каждая деталь подгонялась к другой индивидуально, в двух часах, вышедших с одной мануфактуры не было двух одинаковых деталей. При ремонте невозможно было вынуть износившуюся деталь и заменить ее новой, так как они не подходили друг к другу. Развитие промышленности и переход от мануфактур к фабрикам привнесло такие понятия, как разделение труда и серийное производство. Появилась необходимость стандартизации, которая позволяла бы изготавливать одинаковые (в определенных пределах) детали в рамках одной фабрики, а еще лучше — в рамках целой отрасли. Стандартные изделия, выпускаемые одной фабрикой, можно было бы использовать на многих предприятиях, а при ремонте можно было бы просто выбросить износившуюся деталь, чтобы заменить ее новой.

Для этого было необходимо создать систему стандартов, которые позволили бы организовать производство с четко определенными требованиями, сначала для каждой фабрики, а затем – для отрасли или всей промышленности в целом. Так появилась инженерная дисциплина, которая называется «основы взаимозаменяемости». Именно там родились такие термины, как допуски, посадки, расчет размерных цепей, а также многое другое.

Так появилась инженерная дисциплина, которая называется «основы взаимозаменяемости». Именно там родились такие термины, как допуски, посадки, расчет размерных цепей, а также многое другое.

В процессе обучения многих не раз путали понятия системы допусков и посадок. Попробуем разобраться с этим и понять, для чего они предназначены. Ведь без использования этих понятий невозможно правильное, точное соединение изделий в машиностроении и металлообработке.

Вся система допусков и посадок нацелена на стандартизацию деталей и обеспечение взаимозаменяемости их при сборке или ремонте механизмов и машин различной степени сложности. Для решения этой проблемы все серийно выпускаемые изделия должны быть выполнены с определенной точностью механической обработки. Точность производства деталей определяет система допусков и посадок, разработанная специалистами по стандартизации. Эти параметры всегда присутствуют в чертежах и технических заданиях на обработку. Задача этой статьи – научить правильно читать и понимать чертежи, а не только видеть номинальные габариты детали.

Описание основных определений и терминов системы допусков и посадок

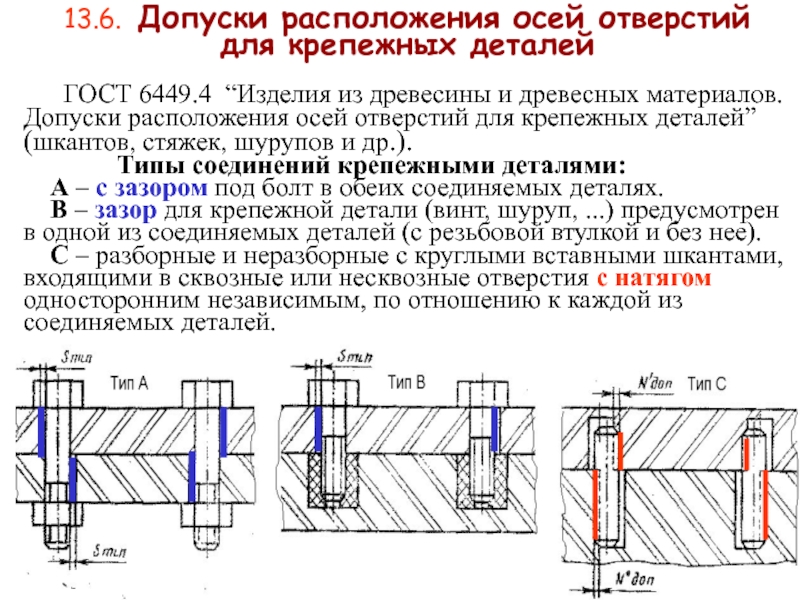

В основе построения системы допусков посадок лежит понятие о системе отверстия (все посадки образуются соединением валов различных параметров с основным отверстием), системе вала (все посадки образуются соединением отверстий различного размера с основным валом).

Различают посадки, допуски размеров и посадок.

Допуском называют регламентированную область отклонений от номинального размера детали. При отображении на чертеже эта область составляет промежуток между линиями или числами, которые соответствуют верхнему и нижнему пределам отклонения от номинала.

Область допуска описывает не только величину допуска, но также размещение его относительно номинальных парметров детали или поверхности. Размещение области может быть относительно нулевой линии:

• симметричным и асимметричным;

• выше или ниже его;

• со смещением в одну из сторон.

В инженерной графике принято указывать предельные отклонения в миллиметрах над размерной линией после обозначения номинала с учетом их знаков.

Посадка – параметр, который характеризует соединение изделий. Он определяется величиной получающихся при соединении зазоров или натягов. Все посадки в системе делятся на три основных типа:

• с зазором;

• с натягом;

• переходные.

Допуском посадки считается разность между наибольшим и наименьшим зазором, которые составляют соединение.

Вследствие неизбежного возникновения области рассеяния сопрягаемых деталей от наибольшего до наименьшего значения, возникает рассеяние зазоров, натягов.

Крайние значения зазоров и натягов рассчитываются по формулам. Точность посадки считается более высокой, если колебание зазоров или натягов минимально.

Система допусков и посадок нормирована государственными стандартами:

1. ЕСДП — “Единая система допусков и посадок”.

2. ОНВ — “Основные нормы взаимозаменяемости”.

Первая система применяется при составлении допусков и посадок размеров гладких элементов деталей. Также, она работает для посадок, образуемых соединениями этих деталей.

Также, она работает для посадок, образуемых соединениями этих деталей.

Система ОНВ регламентирует минимальные и максимальные отклонения и зазоры в резьбовых, конических, шпоночных, шлицевых соединениях. Требования основных норм взаимозаменяемости учитываются при расчетах зубчатых передач.

Допуски и посадки необходимо указывать в технологической документации:

• эскизах;

• чертежах;

• технологических картах и т.п.

Основой всех техпроцессов, при их составлении, служат правильно выбранные допуски и посадки. Осуществление контроля качества деталей в разрезе точности происходит на этапе производства путем проверки соответствия их предельных отклонений от номинальных величин.

Номинальные размеры и отклонения от них

Когда создается деталь, то, прежде всего, формируется точный чертеж с ее номинальными размерами. Однако, на практике невозможно изготовление двух абсолютно точных изделий. Поэтому все они изготавливаются с тем или иным классом точности.

Чем выше этот класс, тем меньше отклонения от номинального габарита. Таким образом, допуск посадки характеризует величину этих отклонений. Он бывает только положительным, хотя размер детали по факту обработки может отличаться от номинального, в большую или в меньшую сторону.

Более точно допуском можно назвать разность между максимальным, минимальным объемом детали при ее механической обработке. Предельные габариты определенны классом точности. Между ними должен находиться размер любой детали из партии. В результате использования мерительного инструмента мы, после воздействия на заготовку, можем установить ее действительный объем.

Принято считать, что, если фактический габарит после обработки находится в пределах допусков, то деталь пригодна к сборке, является технологически годной.

Рассмотрим пример механической обработки «Штанга толкателя».

Данная деталь помогает своевременному открытию и закрытию клапанов ДВС и, при работе под нагрузкой, подвержена выработке. В частности, на головке штанги образуется борозда, которая может способствовать залипанию, заклиниванию клапанов в неправильном положении и,

В частности, на головке штанги образуется борозда, которая может способствовать залипанию, заклиниванию клапанов в неправильном положении и,

как следствие, приводить к неправильной работе двигателя. Для ликвидации подобной канавки (выработки) применяется токарная ремонтная операция: «Протачивание штанги толкателя» в пределах минимального значения допуска посадки на механическую обработку.

Задача токаря при выполнении такой операции двояка:

1. Снятие металла, выравнивание поверхности головки штанги.

2. Замеры и выбраковка изделий.

То есть, квалифицированный рабочий должен сначала устранить шероховатость поверхности, после чего проверить соответствие на попадание обработанной поверхности в нижнее поле допуска. Штанга, головка которой попадает в значения нижнего отклонения допуска, считается отремонтированной и готовой к повторному использованию. Те же изделия, которые имеют меньший диаметр после обработки, чем указано в допуске посадки, выбраковываются и идут на переплавку.

Итак, допуск — это модульное значение разницы между граничными отклонениями. Этот параметр системы задает допускаемые границы действительных размеров годных деталей в партии, фиксирует точность изготовления.

Говоря об экономической части понимания значения допуска, следует отметить, что с уменьшением величины отклонений качество изделий возрастает. Однако, стоимость их производства нелинейно увеличивается. Крайне важно, при составлении чертежей, учитывать все условия, при которых будет эксплуатироваться каждая деталь. Формировать при этом такие допуски на мехобрабоку, которые являются необходимыми, достаточными для данных условий. Ведь излишняя точность в классе изготовления детали могут сделать ее применение экономически нецелесообразным.

В вышеприведенном примере почти все штанги толкателей при малом допуске можно было бы забраковать, вместо их восстановления с возвращением на службу.

Система посадок как способ эффективного сопряжения поверхностей

Детали при сборке должны эффективно выполнять свои функции. Для обеспечения их регламентируемого взаимодействия выработана система посадок. В технологических процессах посадкой называют условия соединения деталей, которые определяются величину зазоров между ними или натягов. Посадка описывает степень свободы взаимодействия деталей в паре. Как частный случай, может описывать степень сопротивления их взаимному смещению.

Для обеспечения их регламентируемого взаимодействия выработана система посадок. В технологических процессах посадкой называют условия соединения деталей, которые определяются величину зазоров между ними или натягов. Посадка описывает степень свободы взаимодействия деталей в паре. Как частный случай, может описывать степень сопротивления их взаимному смещению.

Рассмотрим классический случай с отверстием и валом, работающим в нем. Каждая из деталей имеет свой номинальный размер. Однако, каждая заготовка из партии одинаковых изделий изготавливаются в пределах своих допусков посадок.

Поэтому, при их соединении, возможен зазор, который технологически допустим. Величина такого зазора не может превышать разность допусков на обработку этих изделий. То есть, зазор определенной величины не послужит причиной неправильной работы соединения, а изделие сможет выполнять свои функции без повышенного износа или биения.

Также, возможно соединение вала с отверстием с натягом. Такой тип соединения возможен, когда фактический габарит вала превышает величину отверстия в пределах допусков. Технологически осуществляется запрессовка такого вала в отверстие, при которой гарантируется качественная работа соединения.

Такой тип соединения возможен, когда фактический габарит вала превышает величину отверстия в пределах допусков. Технологически осуществляется запрессовка такого вала в отверстие, при которой гарантируется качественная работа соединения.

На практике часто имеет место переходная посадка. Произвольно соединяя различные изделия из партии, возможно получение зазора между деталями, натяга. Фактически, мы имеем полное или частично перекрытие полей допусков изделий.

Расчет системы посадок и допусков по квалитетам точности

Квалитет – IT представляет собой степень точности, то есть систему допусков и посадок, рассматриваемых как соответствующие одному уровню точности для всех номинальных параметров.

В ЕСПД классы точности называют для удобства квалитетами. С ростом квалитета точность изготовления понижается вследствие увеличения допуска на ее механическую обработку. Всего насчитывают 19 квалитетов: от 01 до 17.

Существуют специальные сводные таблицы, в которых описано поле допусков по возрастанию номинальных размеров. Считается, что они соответствуют одному уровню точности, определяемому квалитетом, а именно — его порядковым номером.

Считается, что они соответствуют одному уровню точности, определяемому квалитетом, а именно — его порядковым номером.

Для каждого номинального размера допуск посадок для разных квалитетов может быть неодинаков. Он колеблется в зависимости от способов обработки изделий. В ЕСДП наивысшим квалитетом точности считают 01, а допуск квалитета условно обозначают латиницей – IT. После этого обозначения проставляется номер квалитета.

При составлении технической документации, чертежей под словом допуск понимается допуск посадки системы. Рассмотрим подробнее, для каких видов деталей предусмотрены различные квалитеты.

• IT01, IT0, IT1 оценивают точность измерительных приборов с плоскопараллельными поверхностями;

• IT2, IT3, IT4 регламентируют точность гладких калибров-пробок и калибров-скоб;

• 5-й и 6-й квалитеты используют при определении допусков деталей для высокоточных ответственных соединений, таких как шпинделей прецизионного оборудования, подшипников качения, шеек коленвалов и т. п.

п.

• IT7, IT8 считаются самыми массовыми в машиностроении. С помощью этих квалитетов описывают допуски на изготовление размеров деталей ДВС, авто-, авиатранспорта, станков для обработки металла, измерительных приборов и т.д. Считается, что для ответственных соединений деталей в этих отраслях данной степени точности при их изготовлении достаточно и экономически – целесообразно.

• IT9 оценивает точность размеров деталей в полиграфии и тепловозостроении, например, подшипники скольжения неточных валов; при изготовлении сельхозтехники, подъемно-транспортных механизмов, текстильных машин.

• 10-й квалитет используют для описания размеров неответственных соединений при производстве подвижного состава, сельскохозяйственных машин и посадочных мест холостых шкивов на валах.

• IT11 и IT12 используют для регламентирования размеров в литых и штампованных деталях с большими зазорами, которые используются в неответственных соединениях.

• Низшие квалитеты с 13го по 17й применяют для остальных неответственных размеров деталей. Как правило, это не входящие в соединения элементы, в которых допускаются свободные размеры. Они же могут регламентировать межоперационные параметры.

Как правило, это не входящие в соединения элементы, в которых допускаются свободные размеры. Они же могут регламентировать межоперационные параметры.

Допуски посадок в квалитетах 5—17 определяют по общей формуле:

1Tq = ai, где:

q — номер квалитета;

а — безразмерный коэффициент, именуемый числом единиц допуска. Устанавливается для каждого квалитета и не зависит от номинального размера;

i — единица допуска (мкм) — множитель, находящийся в функции от номинального размера;

Применяют следующее стандартное правило: заданным квалитетам, интервалам номинальных объемов соответствует значение допуска, которое является постоянным для валов и отверстий.

С 5-го квалитета, допуски посадок с порядковым понижением квалитета увеличиваются на 60%, поскольку используется знаменатель геометрической прогрессии, который равен 1,6. Таким образом, мы имеем десятикратное увеличение допусков посадок через каждые 5 квалитетов.

Особенности расчетов системы допусков и посадок с помощью размерных цепей

Одним из важнейших моментов при разработке системы допусков и посадок является расчет размерной цепи. Совокупность всех зависимых размеров в конструкции изделия или машины, которые образуют замкнутую цепь и определяют взаимное положение осей или поверхностей, называют размерной цепью. Грамотный анализ необходим для определения оптимального соотношения размеров, которые взаимосвязаны. Подробные геометрические расчеты используют при создании машин, механизмов, приспособлений, приборов. Без них не обойтись на стадии проектирования любого техпроцесса.

Совокупность всех зависимых размеров в конструкции изделия или машины, которые образуют замкнутую цепь и определяют взаимное положение осей или поверхностей, называют размерной цепью. Грамотный анализ необходим для определения оптимального соотношения размеров, которые взаимосвязаны. Подробные геометрические расчеты используют при создании машин, механизмов, приспособлений, приборов. Без них не обойтись на стадии проектирования любого техпроцесса.

В любой определенной замкнутой размерной цепи выбирается некая точка отсчета. Размеры, образующие размерную цепь, не могут назначаться независимо. Параметры хотя бы одного из размеров системы определяются остальными. Определив такое ключевое звено, можно правильно подобрать значение и точность, остальных размеров в цепи.

Каждый из размеров механизма или машины, образующих размерную цепь, именуют звеном. Такими звеньями становятся угловые или линейные параметры изделия:

• промежутки между плоскостями или осями;

• натяги и зазоры;

• диаметральные размеры;

• перекрытия и мертвые ходы;

• отклонения формы, расположения поверхностей.

Каждая размерная цепь имеет одно начальное звено и несколько составляющих звеньев, последнее из которых связано с исходным. За точку отсчета принимается исходное звено, к которому привязывается основное требование точности. В соответствии с техусловиями, качество изделия предопределяет точность его исходного звена.

При сборке изделия исходное звено часто замыкает размерную цепь. Его называют конечным или замыкающим. Оно представляет собой законченный результат изготовления всех остальных звеньев цепи в ходе выполнения последовательных действий.

Остановимся подробнее на звеньях, которые входят в цепь. Они делятся на две группы.

→ Группа увеличивающихся звеньев – ее составляют звенья, с увеличением которых увеличивается конечное звено.

← Группа уменьшающихся звеньев, к которой относят звенья, с убыванием их размера уменьшается замыкающее звено.

Основные рекомендации для проведения размерного анализа можно свести к следующим критериям при нахождении ключевых звеньев:

1. Грамотная постановка задачи, для решения которой производят расчет размерной цепи или группы цепей. Каждая цепь должна содержать не более одного замыкающего или исходного звена.

Грамотная постановка задачи, для решения которой производят расчет размерной цепи или группы цепей. Каждая цепь должна содержать не более одного замыкающего или исходного звена.

2. Установка требований к точности изделия для правильного определения исходного звена, которые подразделяются на:

• требования к качеству изделия по точности взаимного расположения сборочных единиц;

• условия собираемости изделий, зависящие от точности взаимной ориентации его деталей, правильного соотношения сборочных размеров и посадок.

Теория размерных цепей помогает решить многочисленные технологические, конструкторские и метрологические задачи. Она является неотъемлемым этапом при производстве и эксплуатации изделий, не говоря уже о конструкторском, предваряющем производство, периоде. На этапе конструкторской разработки устанавливаются кинематические, геометрические связи между размерами. Инженеры-конструкторы производят расчет номиналов их значений, а также возможных отклонений и допусков в размерах звеньев.

В ходе составления нового технологического процесса проводят расчет межоперационных размеров, всех припусков и допусков, посадок. Для него крайне важно произвести:

• обоснование последовательности операций;

• просчет требуемой точности оснастки для изготовления изделий и их сборки;

• разработку технических условий на машины, их составные части;

• определение средств, методов измерений для контролируемых деталей.

Прямая и обратная задачи в определении системы допусков и посадок

Размерные цепи нашли широкое применение при решении прямой и обратной задач по определению системы допусков и посадок. Эти задачи отличает последовательность расчетов, собственно, откуда и происходят их названия. Они взаимосвязаны между собой, а решение одной из них может являться проверкой другой.

Итак, что же из себя представляет прямая задача? По сути, это расчет от определенного теоретически исходного звена. В ходе ее решения определяют номинальные размеры, допуски, посадки и предельные отклонения всех элементов (звеньев) размерной цепи. Причем, расчет ведется от заданных допусков посадок и номиналов исходного звена.

Причем, расчет ведется от заданных допусков посадок и номиналов исходного звена.

При обратной задаче расчет ведется исходя из значений системы допусков посадок и размеров составляющих звеньев. Процесс позволяет определить номинальный размер, допуск, посадки, предельные отклонения замыкающего звена.

Расчеты размерных цепей рекомендуют производить:

• методом экстремумов, который принимает во внимание только предельные отклонения составляющих звеньев;

• вероятностным методом, который учитывает закон нормального распределения размеров деталей при их изготовлении, случайный характер их сочетания в сборке.

Способы получения искомой точности начального звена

На практике применяются 5 способов необходимой точности начального звена:

- Полная взаимная заменяемость.

- Вероятностный метод.

- Способ селективной сборки.

- Пригонка.

- Регулировка положения относительно друг друга.

Классификация способов получения необходимой точности исходного звена изложена в таблице по стандартизации.

Конструктивные нюансы изделия, его функциональное назначение, стоимость изготовления, сборки, а также другие параметры важно учитывать при выборе способа получения заданной точности исходного или замыкающего звена. Уровень работы квалифицированного специалиста определяется выбором способа достижения точности с определенными параметрами, который позволит максимально сократить эксплуатационные, технологические издержки.

Самым перспективным, хотя не всегда возможным, является способ полной взаимной заменяемости. Необходимо стремиться к тому, чтобы сборка деталей или изделия производилась без подбора, пригонки или регулировки. Идеальный вариант, когда все собранные изделия отвечают всем параметрам взаимной заменяемости, не часто встречается.

Наиболее экономически оправданным во многих случаях является вероятностный метод. Он позволяет определять граничные, а значит более дешевые квалитеты при малом проценте бракованных изделий.

Четкая система допусков и посадок, а также методов их определения, позволяет избежать излишних затрат на всех этапах производства: от проектирования до серийного выпуска готовой продукции.

Автор статьи: зам. генерального директора АО «КоСПАС» по производству А.Ю. Парфенов

Принципы толерантности | Технический проект

Допуск – это общая величина, на которую может изменяться размер, и это разница между верхним (максимальным) и нижним (минимальным) пределами. Поскольку невозможно сделать все точно по размеру, на производственных чертежах используются допуски для контроля деталей .

Когда нужны допуски?

В частности, назначаются допуски к сопрягаемым частям в сборе. Например, в случае, когда прорезь в детали должна вместить другую деталь. Одним из больших преимуществ использования допусков является то, что он допускает взаимозаменяемых частей, , что позволяет заменять отдельные детали.

Допуски могут быть выражены несколькими способами:

1. Прямые пределы или как значения допуска , примененные непосредственно к размеру.

2. Геометрические допуски , обозначенный специальными символами, относящимися к поверхностям деталей.

3. Примечания , относящиеся к особым условиям , обычно помещаются рядом с соответствующими размерами.

Пример: однопредельный допуск , который ограничивает максимальный или минимальный размер элемента или пространства, оставляя другой предел размера неуказанным.

4. Примечание общего допуска в основной надписи.

- Общие допуски указаны в примечании или в основной надписи. Общее примечание о допуске будет выглядеть так:

Сохраняются все десятичные размеры

до ± 0,002 дюйма

нижний предел 0,498

- Для метрических размеров примечание будет аналогичным:

Сохранение всех метрических размеров

до ± 0,05

Это означает, что такому размеру, как 65,00, будет присвоен допуск ± 0,05, в результате чего верхний предел составит 65,05, а нижний предел — 64,95.

- Если используются дробные размеры, общее примечание может быть:

Все дробные размеры ± 1/64″

Если не указано иное

- Угловые размеры могут быть допущены с помощью примечания, например:

Все угловые допуски ± 1 градус

- Другой общий метод допусков определяет допуски на размеры с точки зрения числа знаков после запятой в размерах следующим образом:

Если не указано иное,

Допуски следующие:

Десятичные дюймы:

x = ±.200

хх = ± 0,010

ххх = ± 0,005

или

Если не указано иное,

1 разряд после запятой +/- .1

2 знак после запятой +/- .03

3 знака после запятой +/- .008

Миллиметры:

x = ± 0,5

x. x = ± 0,3

x = ± 0,3

x.xx = ± 0,1 9 0013

x.xxx = ± 0,05

В этом методе применяемый размер к каждой функции автоматически определяет требуемый допуск. Фактические допуски могут варьироваться от одной компании к другой, но приведенные здесь являются общими допусками для обрабатываемых деталей.

Общие допуски могут содержать только один набор цифр, если все размеры имеют одинаковое количество знаков после запятой.

Если размер имеет допуск, добавленный непосредственно к нему, этот допуск заменяет общее примечание о допуске. Допуск, добавленный к размеру, всегда заменяет стандартный допуск , даже если добавленный допуск больше стандартного допуска.

Прямые ограничения

Допуски можно применять непосредственно к элементам с размерами, используя определение размеров. Это предпочтительный метод ASME; максимальный и минимальный размеры указаны как часть размера.

или

Либо верхний предел помещается над нижним пределом, либо, когда размер написан в одну строку, нижний предел предшествует верхнему пределу, и они разделяются тире или косой чертой :

3,49 — 3,53 3,49/3,53

Положительные и отрицательные допуски

При таком подходе дается базовый размер, за которым следуют знак плюс/минус и значение допуска.

Толерантность может быть односторонней или двусторонней. Односторонний допуск изменяется только в одном направлении, тогда как двусторонний допуск отличается от основного размера в обоих направлениях.

Если отклонение равно в обоих направлениях, то отклонению предшествует символ + . Метод «плюс-минус» можно использовать только в том случае, если оба варианта равны.

Важные термины

На рисунке показана система из двух деталей – обработанной детали с прорезью и сопряженной детали – с допусками на размеры. Эти две части используются в качестве примера в стандарте ASME/ANSI для определения важных терминов.

- Размер номинала – общий размер, обыкновенная дробь.

- Базовый размер – теоретический размер, используемый в качестве эталона для применения допусков. Этот размер показан на чертежах в прямоугольной рамке.

- Фактический размер – фактический измеренный размер готовой детали после механической обработки.

- Пределы размера – максимальный и минимальный допустимые размеры, между которыми должен находиться фактический размер. Большее значение для каждой части — верхний предел , а меньшее значение нижний предел .

- Припуск — это минимальный зазор или максимальный натяг между деталями или максимальное натяжение между двумя сопрягаемыми деталями.

Пример . Паз и сопрягаемые детали имеют основные размеры 0,500 дюйма. Нижний и верхний пределы слота составляют 0,498 и 0,502 дюйма соответственно; нижний и верхний пределы сопрягаемых частей 0,495 и 0,497 дюйма.

На рисунке припуск равен 0,001, что означает, что наибольшая посадка достигается, когда паз обрабатывается до наименьшего допустимого размера 0,498, а сопрягаемая деталь обрабатывается до наибольшего допустимого размера 0,497. Разница между 0,498 и 0,497, или 0,001, является допуском.

Допуск — это общее допустимое отклонение размера, т. е. разница между верхним и нижним пределами. Допуск паза в примере составляет 0,004 дюйма (0,502–0,49 дюйма).8 = 0,004), а допуск сопрягаемой детали составляет 0,002 дюйма (0,497 — 0,495 = 0,002). 02 Подходит с зазором происходит, когда две сопрягаемые детали с допуском всегда оставляют место или зазор при сборке.На рисунке выше максимальное значение вала А, которое может быть изготовлено, равно 2,999, а наименьшее отверстие может быть равно 3,000. Вал всегда будет меньше отверстия , в результате минимальный зазор +0,001, также называемый допуском . Максимальный зазор возникает, когда наименьший вал (2,998) соединяется с самым большим отверстием (3,001), что дает разницу +0,003.

е. разница между верхним и нижним пределами. Допуск паза в примере составляет 0,004 дюйма (0,502–0,49 дюйма).8 = 0,004), а допуск сопрягаемой детали составляет 0,002 дюйма (0,497 — 0,495 = 0,002). 02 Подходит с зазором происходит, когда две сопрягаемые детали с допуском всегда оставляют место или зазор при сборке.На рисунке выше максимальное значение вала А, которое может быть изготовлено, равно 2,999, а наименьшее отверстие может быть равно 3,000. Вал всегда будет меньше отверстия , в результате минимальный зазор +0,001, также называемый допуском . Максимальный зазор возникает, когда наименьший вал (2,998) соединяется с самым большим отверстием (3,001), что дает разницу +0,003.

Посадка с натягом происходит, когда две сопрягаемые детали с допуском всегда будут мешать при сборке. Посадка с натягом фиксирует или анкеровки одной детали в другой, как если бы эти две детали были одним целым. На рисунке наименьший размер вала B, который можно изготовить, равен 3,002, а самый большой размер отверстия, который можно изготовить, равен 3,001. Это означает, что вал всегда будет больше отверстия, а минимальный натяг равен -0,001.

Это означает, что вал всегда будет больше отверстия, а минимальный натяг равен -0,001.

Максимальный натяг возникает, когда самое маленькое отверстие (3,000) соединяется с самым большим валом (3,003), что приводит к натягу -0,003.

Чтобы собрать детали в таком состоянии, необходимо растянуть отверстие или сжать вал или применить силу, чтобы вдавить вал в отверстие. Этот вид посадки можно использовать для скрепления двух деталей без использования механических застежек или клея.

Переходник возникает, когда две сопрягаемые детали с допуском иногда будут посажены с натягом, а иногда с зазором при сборке.

На рисунке наименьший размер вала, который можно изготовить, равен 2,998, а самый большой размер отверстия, который можно изготовить, равен 3,001, что дает максимальный зазор +0,003. Самый большой вал, который можно изготовить, равен 3,003, а наименьшее отверстие, которое может быть, равно 3,000, что приводит к максимальному натягу -0,003.

Самая свободная посадка – это разница между наименьшим валом и наибольшим отверстием. самая плотная посадка это разница между самым большим валом и самым маленьким отверстием.

Посадки для отверстий и валов

Аддитивное правило для допусков заключается в том, что допуски, взятые в одном направлении из одной точки отсчета, являются аддитивными. Следствием этого является то, что допуски на одну и ту же точку, взятые с разных направлений, становятся аддитивными. Это может произойти при сборке двух деталей, когда также суммируются накопленные допуски положений точек сопряжения обеих деталей. Эффект называется Набор допусков .

Метрические ограничения и посадки

Стандарты, используемые для метрических измерений, рекомендованы Международной организацией по стандартизации (ISO). Термины, используемые в метрических допусках:

- Базовый размер – точный теоретический размер, которому назначены пределы отклонения и одинаковы для обеих деталей.

- Отклонение – разница между размером детали и базовым размером.

- Верхнее отклонение – разница между максимальным предельным размером и базовым размером.

- Нижнее отклонение – это разница между минимальным пределом размера и базовым размером.

- Основное отклонение – это отклонение, ближайшее к основному размеру (для обеих деталей). Обозначается буквой.

- Допуск — это разница между максимальным и минимальным размерами детали.

- Зона допуска представляет допуск и его положение относительно основного размера.

Международная степень допуска (IT) – система классификации, представляющая группы допусков, которые различаются в зависимости от основного размера, но имеют одинаковый уровень точности с данной степенью точности. Он обозначается комбинациями IT0, IT1 и IT01–IT16 — всего 18 классов IT.

Например, на следующем рисунке с обозначениями отверстия, вала и их свободной посадки число 9является ИТ-классом.

База отверстий — система посадок, где минимальный размер отверстия является базовым размером. В примере основное отклонение для системы с отверстием обозначено заглавной буквой «H».

Основа вала — система посадок, в которой максимальный размер вала является основным размером. В примере фундаментальное отклонение для системы с основанием вала обозначено строчной буквой «d».

Символы метрических допусков

Сочетание номера класса IT и буквы позиции допуска образует символ допуска, который определяет фактические верхний и нижний пределы детали.

Размер допуска детали определяется базовым размером, за которым следуют буква и число, например 60H9 или 60d9.

Например, обозначение метрической посадки будет выглядеть как 60H9 , где:

60 Базовый размер 60 миллиметров.

H Основное отклонение внутреннего элемента (отверстия).

9 Свободная посадка с зазором.

Вот три способа обозначения метрических допусков на чертежах:

Типы посадок с соответствующими буквенными и цифровыми обозначениями, а также с верхними и нижними пределами допусков можно взять из таблиц, имеющихся в справочниках по машиностроению.

Это базовый стол с отверстиями . Базовая система отверстий для посадок с зазором, натягом и переходной посадкой означает, что фундаментальное отклонение отверстия (т. е. разница между минимальным предельным размером и базовым размером) равно нулю.

Здесь показана система посадок на основе отверстия:

Если используется система посадок на основе вала для посадок с зазором, натягом и переходных посадок, это означает, что основное отклонение для вала равно нулю. Метрическая предпочтительная система посадок на основе вала в этом случае:

Описание и применение системы на основе отверстий и системы на основе вала приведены в следующей таблице:

Посадка подшипников (пример

)Большинство промышленных подшипников выпускаются до метрических размеров → посадки указаны в соответствии с системой допусков ISO.

Рекомендуемые классы точности для посадок подшипников на валах и Отверстие корпуса соответствует внешнему кольцу (для подшипников, несущих умеренные и тяжелые нагрузки):

Диаметр отверстия подшипника Диапазон допусков

- 900 59 10–18 мм j5

- 20–100 мм k5

- 105–140 мм m5

- 150–200 мм m6

- Отверстие корпуса (любое) H8

- Из букв j , k , m и H видно, что для подшипников используется система отверстий.

Отверстие и наружный диаметр подшипника указаны производителем подшипника.

Необходимо контролировать диаметр вала и отверстие корпуса до указанных минимальных и максимальных размеров.

- Посадка отверстия подшипника/вала в основном представляет собой переходную посадку для точного расположения (компромисс между зазором и натягом или большим натягом) – j , k , m .

- Посадка корпуса/внешней обоймы представляет собой посадку с зазором (плотная посадка для точного определения местоположения при средних скоростях и умеренной нагрузке) – Н .

Как можно закрепить/поместить подшипники на вал или в отверстие?

Самый простой способ запрессовка .

Вместо запрессовки (особенно при посадке с натягом) можно, а иногда и нужно использовать средства осевой фиксации: стопорные кольца , хомуты , буртики , распорки или контргайки .

Стопорные кольца – размещаются на валу, в канавках вала или в корпусе для предотвращения осевого перемещения элемента машины.

Типы стопорных колец

Заплечик – вертикальная поверхность, образующаяся при изменении диаметра вала.

Распорка – кольцо, надетое на вал напротив определяемого элемента машины, т.е. расположенное между двумя элементами и таким образом контролирующее только взаимное положение между ними.

Контргайка – может использоваться, когда элемент расположен на конце вала. Нужна резьба на валу и стопорное устройство.

Стопорная шайба может быть добавлена для фиксации контргайки.

Манжета – кольцо, похожее на прокладку, надеваемое на вал, но расположенное рядом с элементом машины с целью осевого расположения. Он удерживается на месте, как правило, с помощью установочных винтов, а осевое положение может быть установлено практически в любом месте вдоль вала.

Переходная втулка – аналогична втулке, но с конической внешней поверхностью и прорезью, устанавливается между подшипником и валом. Контргайки используются для зажима втулки.

Подходит для английских единиц

Подобно метрической системе, была разработана специальная группа соотношений допусков английских единиц, называемая предпочтительными точными посадками . Стандарт ANSI B4.1 определяет серию стандартных посадок между цилиндрическими деталями на основе базовой системы отверстий. Различают следующие классы посадки:

- Подвижная и скользящая fi t (RC) – самый свободный из классов посадки, когда вал должен свободно перемещаться внутри подшипника или отверстия, а положение вала не критично .

- Посадка с зазором (LC) – плотнее, чем посадки класса RC, но вал и отверстие могут иметь одинаковый размер, что называется посадкой между линиями . Вал расположен более точно, но все же может болтаться.

- Место перехода подходит (LT) – переход между LC и LN подходит.

- Место пересечения подходит (LN) – здесь вал может быть ряд к ряду с отверстием, но он почти всегда больше отверстия. Используется там, где часть должна быть положительно расположена относительно другой детали.

- Силовая и термоусадочная посадка (FN) – чистая посадка с натягом , где вал всегда считается больше отверстия. Используется для передачи крутящего момента; закрепить подшипник или шкив на валу, даже если есть скручивающая сила; или для закрепления деталей, которые могут скользить по валу.

Кроме того, как и в метрической системе, существуют основные системы отверстий и основных валов для применения к деталям английских допусков единиц. Это зависит от того, относится ли базовый размер к размеру наибольшего вала или к наименьшему отверстию:

Инженерные допуски | Пределы, посадки и GD&T. Объяснение

В машиностроении допуски устанавливают допустимое отклонение от заданных размеров. Использование допусков помогает гарантировать удобство использования конечного продукта, особенно если он является частью более крупной сборки.

Использование допусков помогает гарантировать удобство использования конечного продукта, особенно если он является частью более крупной сборки.

Отсутствие допуска в критической области может привести к тому, что деталь станет непригодной для использования в соответствии с замыслом проекта, поскольку каждый метод изготовления имеет определенный уровень неточности.

Однако точное определение подходящего допуска гарантирует, что компания-производитель знает, что следует уделять больше внимания некоторым конкретным моментам производственного процесса. В этом может заключаться разница между идеально сопрягаемыми деталями и металлоломом.

Что такое допуск в технике?

Инженерный допуск – это допустимое отклонение в размерах, полученных от базового размера.

Допуски могут применяться ко многим различным единицам измерения. Например, условия работы могут иметь допуски по температуре (°С), влажности (г/м 3 ) и т. д. В машиностроении в основном речь идет о допусках, которые относятся к линейным, угловым и другим физическим размерам.

Но независимо от единицы допуск устанавливает допустимый диапазон измерения от базовой точки (номинальное значение).

Допустим, вы разрабатываете сито для отделения камешков размером 3,5 мм от камешков размером 2,5 мм. Вам нужно, чтобы мелкие камешки падали в отверстия, а более крупные оставались на сите.

Крупные куски камней имеют размер от 3,3 мм до 3,7 мм. Меньшие находятся в диапазоне 2,3…2,7 мм.

Чтобы гарантировать, что только самые маленькие, все они действительно попадут в отверстия, а большие останутся на просеивании, вы можете установить номинальное значение диаметра отверстий 2,8 мм. В то же время точность изготовления будет означать, что у вас могут получиться некоторые отверстия на 2,6 мм.

Добавление нижнего предела -0 мм и верхнего предела +0,3 мм гарантирует, что все отверстия будут иметь диаметр от 2,8 до 3,1 мм.

Допуски на размеры

Поскольку машины не могут работать идеально, окончательные размеры продукта определенно будут отличаться от заявленных размеров. Например, отверстие диаметром 15 мм на чертеже может оказаться размером 15,1 мм для деталей, вырезанных лазером.

Например, отверстие диаметром 15 мм на чертеже может оказаться размером 15,1 мм для деталей, вырезанных лазером.

Итак, давайте посмотрим, что вы можете сделать, чтобы убедиться, что отклонения находятся в нужном вам направлении. В этом примере мы собираемся использовать линейные размеры.

Номинальное значение

Номинальное значение — это базовый размер, который вы обычно указываете на чертеже. Без указания допустимых допусков производители попытаются приблизиться к значению, но будут какие-то отклонения, так как возможности машины, настройка, компетентность механика и т. д. играют роль.

Нижнее отклонение

Добавление меньшего отклонения сообщает производителю, насколько меньшим может быть определенное измерение. Это отмечается с помощью знака «-».

При изготовлении детали по чертежу допускается размер от 99,5 до 100 мм. Все, что ниже или выше, не находится в установленных пределах.

Верхнее отклонение

Верхнее отклонение является полной противоположностью нижнего отклонения. Его добавление показывает, насколько большее измерение можно сравнить с номинальным значением.

Его добавление показывает, насколько большее измерение можно сравнить с номинальным значением.

Таким образом, окончательный размер может составлять от 100 до 100,5 мм в соответствии с пределами допуска на чертеже.

Двустороннее отклонение

Третий способ задать диапазон допусков — использовать двусторонние отклонения.

На чертеже указано, что 99,75 мм — минимально допустимый размер, а 100,25 мм — максимальный. Таким образом, у суммарное «погрешность» все равно остается прежним — 0,5 мм — но оно может отходить в любую сторону от номинала на 0,25 мм.

Здесь может возникнуть обоснованный вопрос: есть ли разница между номинальным значением 99,5 мм и верхним пределом +0,5 мм и номинальным значением 100 мм и нижним пределом -0,5 мм?

Теперь, если производитель изготовил коробку с деталями в диапазоне от 99,5 до 100 мм, они могут отправить детали в обоих случаях. Так что на данном этапе разницы по сути нет.

Однако производственный партнер будет использовать номинальную стоимость в качестве основного ориентира, к которому нужно стремиться на этапе производства. Таким образом, коробка 99,5 + 0,5 мм, вероятно, будет содержать больше деталей размером 99,6 мм, а коробка 100 -0,5 мм вернется с большей долей деталей размером 99,9 мм.

Таким образом, коробка 99,5 + 0,5 мм, вероятно, будет содержать больше деталей размером 99,6 мм, а коробка 100 -0,5 мм вернется с большей долей деталей размером 99,9 мм.

Общие допуски

Технический чертеж может включать общие допуски в виде таблицы или небольшого примечания на чертеже (например, «ISO 2768-m»).

Их можно применять к нескольким условиям, включая линейные размеры, угловые размеры, внешний радиус, высоту фаски и т. д. В Европе стандартом для подражания является ISO 2768. ASME Y14.5 является версией аналогичного стандарта для США, но не не покрывают общие допуски.

Итак, что означает примечание типа ISO2768-m на чертеже?

Это требует от производителя соблюдения класса допуска m (средний) при изготовлении деталей. Это относится ко всем размерам, если на чертеже не указано иное. Таким образом, конкретный допуск для отверстия имеет приоритет перед общими требованиями к допускам.

Для лучшего понимания приведем таблицу линейных размеров:

Здесь видно, что если линейный размер попадает в диапазон от 6 до 30 мм, допустимое отклонение составляет +/- 0,2 мм при взгляде на м ( средний) столбец. А для размера от 400 до 1000 мм допускается допуск +/- 0,8 мм.

А для размера от 400 до 1000 мм допускается допуск +/- 0,8 мм.

Таким образом, 25,2 мм является приемлемым для отрезка 25 мм и 599,2 мм по стандарту для номинального значения 600 мм.

Подходит для

Сопряжение вала и отверстия поставляется с множеством различных вариантов и всегда требует допусков для получения правильной посадки. Но что такое подгонка вкратце?

Пределы и посадки описывают припуск между валом и отверстием. Допуск, в свою очередь, является максимальной размерной разницей между диаметрами двух.

Существует три типа инженерных посадок вала-отверстия.

Посадка с зазором

Этот тип посадки требует, чтобы диаметр вала был меньше диаметра отверстия. Это означает, что между ними всегда будет разрыв.

Если техническое решение требует, чтобы они могли скользить или вращаться независимо друг от друга, то этот способ подходит.

Таким образом, в этом случае и вал, и отверстие имеют допуски, которые гарантируют отсутствие перекрытия.

Переходная посадка

Эта опция означает, что максимальный размер вала больше минимального размера отверстия. В то же время минимальный размер вала также меньше максимального размера отверстия.

Значит, это не посадка с зазором и не с натягом. В зависимости от окончательных измерений допуски позволяют реализовать оба сценария, не впадая в крайности.

Посадка с натягом

Здесь размер диаметра вала всегда больше диаметра отверстия. Даже когда диаметр вала минимальный, а отверстие максимальное.

Посадка с натягом обеспечивает отсутствие смещения между двумя частями. Применение силы необходимо во время физической примерки. Нагрев отверстия, замораживание вала и использование смазки могут облегчить процесс.

GD&T

Определение геометрических размеров и допусков добавляет еще одну сторону к основам инженерных допусков.

Поначалу система может показаться немного сложной и сложной, но она помогает излагать требования общепринятым способом. GD&T определяет геометрические допуски для изделий машиностроения, используя ссылки в деталях.

GD&T определяет геометрические допуски для изделий машиностроения, используя ссылки в деталях.

Например, вы можете использовать его для определения параллельности двух поверхностей.

Слева вы можете увидеть символ базового элемента. Это назначает левую поверхность в качестве ссылки.

Рамка управления элементом, указывающая на правую сторону блока, состоит из трех элементов – символа параллельности, допуска (расстояния между двумя параллельными плоскостями) и привязки к базе.

Итак, что мы можем сделать из всего этого?

Левая поверхность действует как базовая плоскость. Поскольку машины не смогут сделать обе стороны идеально параллельными, а нам нужен определенный предел, мы дали ему допуск на параллельность.

Таким образом, правая сторона должна быть параллельна левой стороне с допуском 0,1 мм, допуская некоторое отклонение. На изображении выше показан возможный результат.

Правая сторона явно сужается, но в пределах (зеленые плоскости), поэтому удовлетворяет установленным требованиям параллелизма.

Почему допуск имеет значение и где его использовать?

Как уже было сказано, диапазон допуска устанавливает для производителя границу отклонения. Если ваш инженерный проект требует определенного уровня точности, нет лучшего способа гарантировать его, чем использование системы допусков.

Если вы не включите их в свои чертежи, производитель будет использовать собственный стандарт. Это может быть класс общих размеров или что-то полностью пользовательское.

Все, что можно измерить, от линейных размеров до веса и твердости материала, всегда варьируется от детали к детали. Если в конструкции не учитываются отклонения, компоненты могут не подходить друг к другу или иметь слишком большой провис, что приводит к преждевременному выходу из строя.

Итак, должны ли вы теперь ввести допуски для всего, определяя каждый штифт с максимальным допуском по состоянию материала и каждое отверстие с минимальным допуском по состоянию материала?

Нет, определенно нет.