О чем расскажет ареометр

10.05.2018Описание ареометра

Ареометр состоит из стеклянной (пластиковой) трубки, внутрь которой помещен герметичный стеклянный поплавок. Поплавок имеет шкалу по уровню погружения в жидкость которой можно снимать показания. Нижняя часть поплавка заполнена металлическими шариками, количество шариков позволяет довольно точно откалибровать прибор при его производстве.Нижний конец трубки ареометра снабжен гибким носиком для удобства использования. В верхней части трубки установлена пластичная помпа «груша». Общий вид ареометра соответствует большой пипетке.

Измерение плотности электролита

Для того чтобы измерить плотность электролита в аккумуляторе, необходимо для начала получить доступ к его содержимому, а именно к электролиту внутри. Большинство АКБ имеют отвинчивающиеся пробки, по одной для каждой банки аккумулятора. Возможно эти пробки скрываются под защитной пластиковой пластиной, в таком случае ее необходимо снять.

Есть также необслуживаемые АКБ, пробки в которых запаяны на заводе изготовителе. В таких аккумуляторах не получиться измерить емкость электролита, не повредив аккумулятор. Так что перед покупкой ареометра первое что необходимо сделать, это убедиться в том, что аккумулятор обслуживаемый и имеет возможность демонтажа пробок электролита.

После того, как все пробки сняты можно переходить к измерению плотности. Следует отметить, что для наиболее точного измерения необходимо чтобы до момента измерения аккумулятор находился в состоянии «покоя» при комнатной температуре, то есть его не разряжали и не заряжали в течении 12 часов.

Вооружившись ареометром поочередно производим измерения в банках. Так же как пипеткой набирают лекарства, набираем раствор электролита из банки в ареометр до тех пор, пока внутренний поплавок ареометра не окажется на плаву. Отметка на поплавке, на границе с жидкостью и воздухом будет являться измеренным значением плотности электролита в конкретной банке.

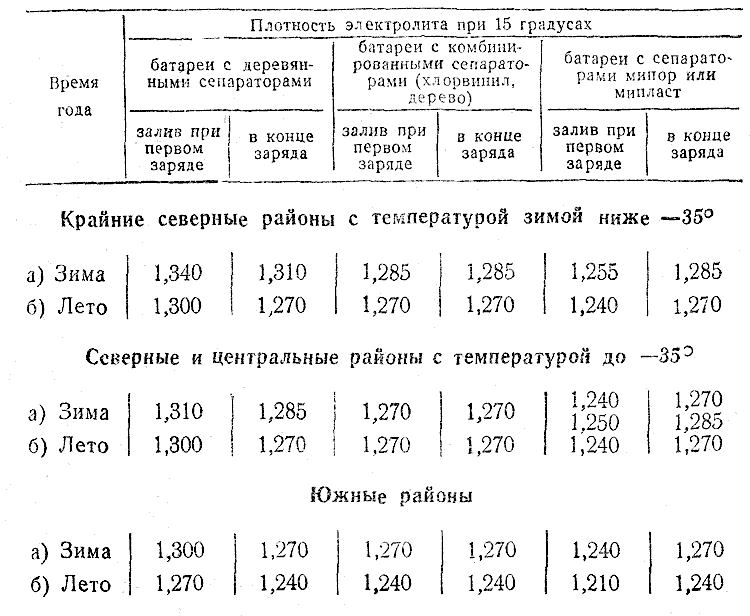

Полученное значение можно сравнить с таблицей:

Для еще более точной диагностики рекомендуется производить совместные измерения напряжения на клеммах АКБ при помощи мультиметра или вольтметра.

В случае если плотность слишком большая, необходимо добавить дистиллированную воду. Если же плотность низкая, нужно добавить кислоту.

Ареометр, это довольно простой и поэтому дешевый инструмент который можно найти в арсенале практически у любого автолюбителя.

Ареометр АР-02 НПП Орион сделан из стекла, для большей долговечности и химической стойкости при контакте с кислотой.

Как правильно мерить плотность аккумулятора

При эксплуатации автомобиля его владелец неизменно сталкивается с необходимостью обслуживания и замены аккумулятора. На такую батарею приходится повышенная нагрузка, поэтому со временем аккумулятор начинает хуже держать заряд, требуя соответствующей замены.

Устройство аккумулятора

Перед тем как рассказывать непосредственно о том, как проверить плотность электролита в аккумуляторе, поговорим об устройстве стандартных автомобильных батарей. Такая АКБ состоит из:

Корпуса, состоящего из шести банок.

Плюсовых и минусовых свинцовых пластин, расположенных внутри каждой банки.Плюсовой и минусовой шины, которые соединяют каждый герметичный отсек.

Последовательного соединения, что позволяет получать на выходе необходимую мощность заряда.

Своей способностью отдавать и накапливать электрический заряд аккумулятор обязан именно электрохимическим показателям электролита. Такой электролит залит в каждую из герметичных банок и имеет определенные показатели плотности. В процессе эксплуатации машины показатель плотности может изменяться, поэтому автовладельцу необходимо знать, как проверить плотность аккумулятора в домашних условиях и при необходимости увеличить или уменьшить этот показатель.

Такой электролит залит в каждую из герметичных банок и имеет определенные показатели плотности. В процессе эксплуатации машины показатель плотности может изменяться, поэтому автовладельцу необходимо знать, как проверить плотность аккумулятора в домашних условиях и при необходимости увеличить или уменьшить этот показатель.

Как правильно обслуживать аккумулятор

Беспроблемность эксплуатации такой АКБ автомобиля зависит от своевременности и правильности обслуживания батареи. Такие работы включают:

Анализ уровня электролита.

Проверка плотности батареи.

Измерение уровня напряжения.

Проверка аккумулятора нагрузочной вилкой.

Такую проверку аккумулятора необходимо выполнять дважды в год – весной и осенью. Это и позволит обеспечить качественную работу батареи как летом, так и в мороз зимой. Обслуживание и правильный уход за аккумулятором не представляет особой сложности. Если плотность электролита выше нормы, необходимо доливать дистиллированную воду. Если же отмечается низкая плотность, то следует просто зарядить аккумулятор.

Если же отмечается низкая плотность, то следует просто зарядить аккумулятор.

Принцип работы аккумулятора

Батарея в автомобиле работает циклично, то есть сначала аккумулятор накапливает заряд, после чего отдаёт его, когда требуется завести двигатель. Во время таких циклов внутри АКБ происходит химическая реакция, когда из серной кислоты выпадают различные соли, которые оседают на пластинах из свинца, а в банках из электролита выделяется вода. Со временем концентрация и плотность электролита изменяется, что приводит к неправильной работе АКБ. Периодический замер плотности, позволит избежать разряжения батареи, которая будет служить максимально надолго. Поговорим поподробнее о том, как проверить плотность аккумулятора ареометром.

Внимание. Если показатель плотности оказался ниже нормы, то доливать в аккумулятор электролит не следует. Необходимо провести подзарядку батареи, что и позволит обеспечить необходимый показатель плотности.

Как и зачем измеряют плотность электролита?

Многие автовладельцы попросту не знает для чего следует измерять плотность электролита в аккумуляторе. Как известно, электролит состоит на 35% из серной кислоты и на 65% из дистиллята. Такое соотношение позволяет с легкостью накапливать заряд, при этом не причиняется какой-либо вред свинцовым пластинам. В процессе эксплуатации показатели плотности электролита могут изменяться, что объясняется испарением дистиллированной воды и химическими реакциями при работе АКБ. В результате повышается содержание серной кислоты, что в свою очередь ухудшает заряд и может нанести вред свинцовым пластинам, вплоть до полного прихода в негодность аккумулятора.

Как известно, электролит состоит на 35% из серной кислоты и на 65% из дистиллята. Такое соотношение позволяет с легкостью накапливать заряд, при этом не причиняется какой-либо вред свинцовым пластинам. В процессе эксплуатации показатели плотности электролита могут изменяться, что объясняется испарением дистиллированной воды и химическими реакциями при работе АКБ. В результате повышается содержание серной кислоты, что в свою очередь ухудшает заряд и может нанести вред свинцовым пластинам, вплоть до полного прихода в негодность аккумулятора.

Что плохого в высокой и низкой плотности?

Низкая плотность приводит к разряду батареи, что не позволяет использовать автомобиль. Высокая плотность, то есть повышенное содержание серной кислоты, разъедает пластины, которые быстро приходят в негодность.

Проверяем уровень электролита

Перед тем как проверить плотность аккумулятора без ареометра необходимо установить его уровень. В том случае, если сам аккумулятор выполнен из полупрозрачного пластика, то проверка уровня электролита не представляет сложности. Если же аккумулятор выполнен из непрозрачного темного пластика, то для проверки уровня электролита потребуется специальная стеклянная трубка, имеющая диаметр около 5 миллиметров. Такая трубка опускается в банку до упора, после чего ее верхнее отверстие закрывают пальцем. Трубку аккуратно достают из аккумулятора. В ней останется электролит, который сливают в колбу и проверяют уровень. Считается, что норма жидкости в колбе составит 10-15 миллиметров. В том случае, если уровень больше или меньше необходимо его выровнять, после чего измерять плотность электролита.

Если же аккумулятор выполнен из непрозрачного темного пластика, то для проверки уровня электролита потребуется специальная стеклянная трубка, имеющая диаметр около 5 миллиметров. Такая трубка опускается в банку до упора, после чего ее верхнее отверстие закрывают пальцем. Трубку аккуратно достают из аккумулятора. В ней останется электролит, который сливают в колбу и проверяют уровень. Считается, что норма жидкости в колбе составит 10-15 миллиметров. В том случае, если уровень больше или меньше необходимо его выровнять, после чего измерять плотность электролита.

Как выполнять замер плотности электролита

Если вы задаетесь вопросом, как правильно проверить плотность аккумулятора, то можем сказать, что такая работа не представляет особой сложности. Помните лишь о том, что банки внутри батареи не соединяются между собой, поэтому следует проверять плотность в каждой из емкостей. Переворачивать аккумулятор и смешивать между собой электролит для выравнивания плотности запрещается. Крышка и пробки аккумулятора должны быть чистыми и не иметь каких-либо загрязнений. Проверку плотности выполняют исключительно на заряженной батарее, в противном случае показатели такого измерения будут некорректными.

Крышка и пробки аккумулятора должны быть чистыми и не иметь каких-либо загрязнений. Проверку плотности выполняют исключительно на заряженной батарее, в противном случае показатели такого измерения будут некорректными.

Перед тем как проверить плотность необслуживаемого аккумулятора его необходимо снять с машины и выдержать в течение нескольких часов при комнатной температуре. Оптимальным диапазоном температуры при измерении плотности является показатель 20-30 градусов.

Для измерения плотности потребуется использовать ареометр, который еще называют денсиметром. В продаже можно найти разнообразные ареометры, которые имеют схожую конструкцию, но при этом отличаются своей стоимостью. При выборе такого устройства для измерения его необходимо проверить на калибровочной жидкости, что позволит быть полностью уверенным в точности таких измерений.

Большинство ареометров имеют одинаковую конструкцию и обеспечивают необходимую точность показателей. И всё же приобретать самые дешевые китайские образцы не следует, так как их качество и точность измерений будет соответствовать стоимости.

Измерение плотности электролита при использовании ареометра не представляет сложности. Необходимо выполнить следующие:

Наконечник ареометра протирается.

Его опускают в колбу для измерения.

Грушей набирают электролит и заполняют им колбу.

Ожидают несколько минут, после чего проверяют показания.

Сливают электролит обратно.

Аналогичная работа проводится с каждой из банок в аккумуляторе.

Оптимальные показатели плотности электролита

При эксплуатации аккумулятора и замере плотности электролита следует помнить о том, что показатели могут колебаться в зависимости от климата в регионе.

Для юга России оптимальный показатель плотности составляет 1,25.

Для средней полосы – 1,27.

Для севера – 1,29.

При изготовлении аккумуляторов в батарею заливают стандартный электролит, который замерзает при температурах ниже 60 градусов и имеет плотность порядка 1,26-1,27 грамм на сантиметр кубический.

Если проведённый замер показал повышенную плотность электролита, в аккумулятор необходимо долить дистиллированную воду. Приобрести такой дистиллят можно на автомобильных заправках или в специализированных магазинах. Использовать обычную воду из-под крана запрещается. Доливают дистиллят на глаз, после чего вновь проверяют плотность электролита.

Приобрести такой дистиллят можно на автомобильных заправках или в специализированных магазинах. Использовать обычную воду из-под крана запрещается. Доливают дистиллят на глаз, после чего вновь проверяют плотность электролита.

Важно. Свинцовые пластины аккумулятора должны быть погружены в жидкость полностью. Исходя из этого и следует доливать дистиллят или же проводить дополнительную зарядку аккумулятора.

Изменение плотности электролита внутри аккумулятора происходит по естественным причинам. Однако если вы замечаете, что батарея быстро теряет заряд, а показатели плотности изменяются буквально спустя неделю после их выравнивания и доливки дистиллята, это свидетельствует о серьезных проблемах с аккумулятором, который в скором времени потребует замены.

Как измерить плотность в необслуживаемых аккумуляторах?

Если проверка плотности и уровня электролита в обслуживаемых батареях не вызывает сложности, то как проверить плотность электролита в необслуживаемом аккумуляторе. Такие батареи имеют в верхней крышке небольшой глазок, который можно выкрутить и через появившееся отверстие проверить плотность аккумулятора автомобиля. Помните лишь о том, что в необслуживаемых аккумуляторах можно будет провести замер плотности электролита в одной банке, поэтому вы получите усредненный показатель. Выполнить точные замеры по каждой из банок у вас не получится.

Такие батареи имеют в верхней крышке небольшой глазок, который можно выкрутить и через появившееся отверстие проверить плотность аккумулятора автомобиля. Помните лишь о том, что в необслуживаемых аккумуляторах можно будет провести замер плотности электролита в одной банке, поэтому вы получите усредненный показатель. Выполнить точные замеры по каждой из банок у вас не получится.

Заключение

В этой статье мы рассказали вам как правильно проверить плотность электролита в аккумуляторе. Такое обслуживание батареи автомобиля должно выполняться на регулярной основе. Поддерживая оптимальные показатели плотности и уровень электролита, вы сможете обеспечить качественный запуск двигателя автомобиля при любых температурах, а сам аккумулятор прослужит вам максимально долго. Если у вас появились какие-либо сложности с выполнением данной работы, то в сети интернет вы можете найти многочисленные тематические видео, где наглядно показывается как проверить плотность электролита в аккумуляторе ареометром.

В процессе эксплуатации автомобиля у владельца часто возникает вопрос: как определить емкость аккумуляторной батареи и мощность блока питания, как проверить плотность аккумулятора. Первое и основное обследование прибора осуществляется при комплектации автомобиля и в период продажи транспортного средства. При возникновении сбоев работы двигателя и других энергозависимых приборов авто проверить заряд батареи можно дома или в сервисном центре

Этапы исследования электролита

Существует несколько причин снижения заряда прибора. Проверке подлежат только обслуживаемые АКБ, наиболее частым поводом проведения мероприятия является:

- Поездки по городу;

- Пользование системой обогрева в холодное время года;

- Сбои в работе генератора напряжения.

Возникновение любого из перечисленных признаков является показателем, чтобы мерить электролит для агрегата. Перед тем как проверить уровень электролита в аккумуляторной батарее, необходимо визуально оценить состояние прибора, проверить уровень электролита, измерить плотность и уровень напряжения батареи. Получить достоверные результаты поможет проверка АКБ с помощью клеммы нагрузочного тока.

Получить достоверные результаты поможет проверка АКБ с помощью клеммы нагрузочного тока.

Ареометр для проверки плотности

Проверка плотности аккумулятора ареометром осуществляется в несколько этапов. Прибор имеет простую конструкцию, позволяющую определить плотность жидкости по принципу закона Архимеда. По внешнему виду прибор напоминает герметично запаянную ампулу с нанесенной шкалой деления. Для калибровки ареометра используются дробь и ртуть. Прибор продается в наборе с резиновой «грушей» и стеклянной мерной колбой, позволяющей мерить раствор без риска для приспособлений

При работе с электролитом необходимо соблюдать меры индивидуальной защиты, использовать резиновые перчатки и прорезиненый фартук. Инструкция, как проверить плотность АКБ предусматривает следующий порядок:

- АКБ очищают от пыли и загрязнений;

- Размещают агрегат на ровной поверхности;

- Снимают с банок крышки;

- «Грушей» набирают электролит и сливают в колбу;

- Опускают ареометр в жидкость.

Важным условием проведения процедуры является обязательная полная зарядка аккумулятора перед проверкой плотности электролита. Владельцу автомобиля следует учесть, что процесс зарядки АКБ сопровождается выделением из банок химически активных вещество: водорода и кислорода, соединение которых может привести к взрыву. Избежать неприятной ситуации поможет принудительная вентиляция помещения. Время зарядки может длиться до 6 часов.

Оценка количества проводника

После завершения зарядки аккумулятор необходимо выдержать в покое не менее 6 часов. Условие является обязательным, так как после воздействия током плотность электролита остается повышенной, после «отдыха» раствор серной кислоты выдает более достоверные показатели.

Перед тем, как проверить электролит в аккумуляторе, необходимо взять пробу из банки аккумулятора в количестве, чтобы ареометр свободно плавал в жидкости.

В норме плотность электролита составляет от 1,24 кг/дм 3 до 1,29 кг/дм 3 . Если полученный результат измерений ниже нормы, то поправить ситуацию может доливка свежего раствора. Методику выяснения, как правильно проверить плотность электролита в аккумуляторе, с последующими действиями необходимо повторить с каждой банкой АКБ с периодичностью 1 раз через каждые 3 месяца. По визуальной оценке жидкость должна быть прозрачной, обладать высокой степенью чистоты.

Неочищенная серная кислота может вызвать ускоренную самостоятельную зарядку аккумулятора. Обеспечить нормальный уровень электролита также поможет дистиллированная вода, повышенные показатели раствора снижает сроки службы аккумулятора.

На шкале ареометра полоски зеленого цвета показывают уровень допустимой плотности раствора. При цифровых значениях, отмеченных между верхним и нижним пределом жидкости, показатель считается нормальным, добавлять электролит не требуется.

Считывая показатели ареометра, необходимо помнить, что мерить концентрацию кислоты необходимо с поправкой на климатическую зону, так как существуют индивидуальные значения плотности.

Если плотность электролита падает до критического уровня, то никакие мероприятия, кроме как проверить плотность аккумулятора в домашних условиях с добавлением аккумуляторной кислоты, не помогут исправить ситуацию. Проверять электролит в аккумуляторе можно ранее описанным способом после добавления каждой порции кислоты. В случае, когда не удается получить нужный результат, то жидкость лучше всего просто заменить полностью.

Методика замены осуществляется после откачки раствора. Крышки банок и вентиляционные клапаны АКБ плотно закрываются, батарея укладывается на бок. В каждой банке делаются отверстия сверлом 3,5 мм, сливается остаток жидкости. Пустые банки тщательно промывают водой, проверяют на наличие осадка, отверстия запаиваются кислостойкой пластической массой, заливается свежий раствор с чуть большей плотностью, рекомендуемой для отдельно взятой климатической зоны.

Перед запуском прибора в работу рекомендуется еще раз померить концентрацию электролита.

Важная информация для автолюбителя

Так же без острой необходимости не следует заменять электролит полностью. Если кислоту необходимо разбавить водой, то следует помнить, что плотность жидкостей отличается. По этой причине кислоту вливают в воду тонкой струей с постоянным размешиванием.

Обращение с источником питания должно быть максимально осторожным, нельзя АКБ переворачивать вверх дном из-за возможного возникновения в процессе эксплуатации короткого замыкания. Перед завинчиванием крышек на банках необходимо воспользоваться рекомендацией специалистов, как проверить плотность аккумулятора ареометром перед эксплуатацией агрегата.

Иногда владельцы автомобилей спрашивают о том, как проверить плотность аккумулятора. Если выражаться корректнее и точнее, речь идет о том, как проверить плотность электролита в аккумуляторе. Как известно, уровень электролита в батарее измеряется в том случае, если АКБ относится к категории обслуживаемых. Для того чтобы научиться делать это самостоятельно, как в гараже, так и в домашних условиях, нужно знать о том, что представляет из себя жидкий электролит и как устроена внутри обслуживаемая автомобильная батарея.

Что находится внутри АКБ

Внутри аккумуляторной батареи автомобиля в определенной последовательности расположены шесть отсеков, или «банок». Каждый отсек имеет свинцовые пластины с положительными и отрицательными зарядами. «Банка» устроена герметично, и ее контакт с другими элементами происходит через общее полярное соединение.

Уровень напряжения в каждом отсеке АКБ составляет 2, максимум — 2,1 вольт. Все элементы соединяются друг с другом в последовательную электрохимическую цепь, имея на выходе общее напряжение 12 вольт.

Благодаря тому, что каждая «банка» заполнена особым химическим соединением, имеющим жидкую консистенцию, автомобильный аккумулятор обладает способностью накопления и отдачи электрического заряда. Эта жидкость получила название «электролит», а такие простые теоретические знания из области физики и химии помогут разобраться в том, как проверить плотность аккумулятора (точнее, электролита) правильно.

Для чего необходимо проверять плотность электролитической жидкости

Любой электролит представляет собой не что иное, как химическую смесь, состоящую из дистиллированной воды и серной кислоты в определенной пропорции: вода 65%, 35% — кислота. Именно такое процентное соотношение и позволяет электролиту осуществлять накопление электрического заряда без нанесения урона чувствительным свинцовым пластинам АКБ.

В процессе постоянной эксплуатации батареи происходят постоянные изменения плотности электролита, что определенным образом может сказаться на ее рабочих функциях. Само понятие плотности, кстати, означает не что иное, как процентное соотношение серной кислоты к дистилляту.

Если уровень серной кислоты внутри аккумулятора становится слишком высоким, это может печально закончиться для его пластин. Бывают ситуации, когда кислота попросту разъедает свинец, и пластины разрушаются.

Если же кислоты слишком мало, это означает, что АКБ разряжена или близка к тому, чтобы разрядиться полностью. Аккумулятор не может работать в режиме той емкости, которая указана в его технических характеристиках. Например, энергии может просто не хватить в условиях холодного запуска двигателя внутреннего сгорания.

Также, если водитель долго пытается ездить на разряженном аккумуляторе, процесс оседания сульфатов на пластинах неизбежен. На них образуется плотный белый налет, убрать который порой бывает весьма проблематично. При критичном уровне сульфатов произойдет либо разрушение пластин, либо короткое замыкание. Потребуется десульфатация аккумулятора.

Принцип работы аккумуляторной батареи

Чтобы знать, как правильно измерять уровень электролита, важно помнить — любая АКБ работает по цикличному принципу. Вначале она осуществляет накопление заряда внутри, а затем, при запуске двигателя, начинает его постепенно отдавать автомобилю, приводя его в движение. При отдаче заряда аккумулятором кислота выделяет те самые сульфаты (соли), оседающие на пластины «банок». А в «банках» происходит образование воды. Это приводит к тому, что уровень электролита значительно снижается.

Что потребуется сделать в данном случае:

- когда уровень плотности выше требуемого, нужно разбавить электролит дистиллированной водой;

- когда плотность снижается, батарея срочно нуждается в полноценной зарядке в течение, как минимум, 10-12 часов.

Как проверить электролит и измерить его плотность

Перед тем как проверить электролит в аккумуляторе, очистите его поверхность от грязи и пыли, чтобы при снятии крышек с батарейных отсеков они не попали внутрь . Возьмите тонкую трубку из стекла, ее диаметр может составлять от 4 до 5 миллиметров. Теперь нужно опустить трубку в отсек до конца, так, чтобы она коснулась его дна. Отверстие можно закрыть с помощью пальца (предварительно не забудьте обезопасить себя, надев технические перчатки!).

Достаньте из банки трубку: в нее должно попасть небольшое количество электролитической жидкости. Ориентируйтесь на ее высоту — сколько места она занимает в трубке. Если высота жидкости 10-15 миллиметров — плотность в пределах нормы, а когда уровень больше, либо меньше — плотность необходимо откорректировать.

Перед тем как приступить к корректировке плотности, нужно произвести ее точные замеры — в каждом аккумуляторном отсеке по отдельности, так как они между собой не сообщаются. Обязательно зарядите АКБ перед измерением, иначе результаты могут оказаться неверными. Кроме этого, незадолго до процесса батарею нужно на 3-4 часа оставить в помещении с комнатной температурой (от 20°С, можно чуть выше). Ведь химическая жидкость имеет прямую зависимость от температурного фактора.

Для измерения уровня плотности электролита применяется такой простой инструмент, как ареометр. Его еще иногда называют более сложным словом — денсиметр. Но по сути это одно и то же. Ареометр состоит из наконечника, поочередно опускаемого в аккумуляторные отсеки, колбы, резиновой груши для отсасывания жидкости и шкалы измерений, которая расположена внутри колбы.

Алгоритм действий проверки будет таким:

- вытрите наконечник насухо чистой тряпочкой;

- опустите его в аккумуляторный отсек;

- резиновой грушей наберите небольшое количество жидкости;

- следите за «поведением» электролита: когда он перестанет двигаться — замерьте плотность по шкале;

- слейте жидкость обратно в «банку».

Как видите, техника снятия показаний очень проста. Главное — не забывать защитить руки с помощью перчаток.

Цифровые показатели, на которые нужно ориентироваться

Поскольку химическая составляющее АКБ напрямую зависит от температурных факторов, существуют общепринятые цифровые показатели, обозначающие уровень оптимальной концентрации электролита. На юге РФ это 1,25 , в районах средней полосы — 1,27 , а в северных регионах — 1,29 гр/см 3 .

Итак, как проверить уровень электролита в аккумуляторе и его плотность? Отнесите батарею в помещение с комнатной температурой, удалите с нее загрязнения, откройте банки и воспользуйтесь стеклянной трубочкой и ареометром. Не забудьте надеть перчатки. Проверку аккумулятора нужно осуществлять регулярно для обеспечения наилучшего уровня его работы.

Как Пользоваться, Назначение и Классификация, Измерение и Определение Плотности Электролита Аккумулятора (АЭ), Спиртовой (АСП), Нефтепродуктов (АНТ)

Определение плотности жидкости и удельного веса разведенных веществ возможно при помощи ареометра. Его принцип работы основан на законе Архимеда. Данное свойство позволило найти широкое распространение прибора в различных сферах жизнедеятельности человека. Так, например, автолюбители при помощи ареометра могут проверять плотность электролита и тосола. В быту данный прибор может измерять крепость алкогольных напитков, жирность молока, соленость раствора, концентрацию сахара. Различаются данные приборы лишь весом грузика и шкалой.

Принцип работы

Принцип работы ареометра основан на гидростатическом законе. В соответствии с ним выталкивающая сила, действующая на погруженное тело, равна весу вытесненной жидкости. То есть объем тела, находящегося в жидкости, одинаков объему, который оно способно вытеснить. Так как различные виды веществ имеют отличающуюся плотность, то погружаемый в них прибор опустится на определенную глубину, которая соответствует определенной плотности.

Измерение плотности ареометром заключается в погружении его в измеряемое вещество, и ожидания конца процесса уравновешивания. После появления равновесия прибор свободно плавает, и считать данные с шкалы не составит проблемы. О том, как пользоваться ареометром, становится понятно с рисунка ниже.

Процесс измерения плотности жидкости при помощи ареометра

Типы устройств

Все ареометры по принципу измерений делятся на два вида:

- с постоянной массой, носящие название денсиметров;

- с неизменным объемом.

Шкала ареометра с постоянной массой может быть градуирована:

- единицами плотности;

- процентами объемной концентрации веществ;

- процентами массового содержания примесей.

Денсиметр состоит из стеклянной колбы, выполненной в виде поплавка. Внизу корпуса расположен балласт с определенным весом. Верхняя часть ареометра обычно выполняется суженной. В ней располагается зафиксированная шкала. Для удобства определение плотности ареометром используется встроенный термометр. Ожидание равновесия может затянуться на 3-4 минуты.

ГОСТ 18481 классифицирует назначение ареометров. Согласно стандарту различают следующие виды приборов:

- ареометр для нефтепродуктов, помогающие проверить нефть, бензин и прочие виды топлива;

- лактометры, позволяющие узнать характеристики молока;

- ареометр для электролита, служащий для проверки аккумуляторов;

- спиртовой денсиметр, определяющий крепость алкоголя;

- для проверки плотности урины, используемые для медицинских и лабораторных исследований;

- устройство общего назначения, например, ареометр аон 1;

- сахарометры, определяют концентрацию сахаросодержащей жидкости;

- солемеры, помогающие в контроле жесткости воды.

Пример лактометра

В случае с ареометрами постоянного объема шкалы нет. Вместо нее используется кольцевая метка. Процесс измерения происходит путем подбора грузиков, располагаемых в тарелке прибора. Согласно инструкции, после определения веса гирек происходит вычисление плотности жидкости.

Параметры ареометров

Независимо от типа ареометра по госту все приборы имеют следующие параметры:

- диапазон показаний, характеризующий нижнюю и верхнюю границы;

- пределы погрешностей, определяющие насколько измерение ареометром максимально может отличаться от истинного значения;

- точность шкалы и разрядность, показывающие дискретность получаемых данных;

- наличие дополнений, например, термометра.

Для упрощения произведения измерений ареометр для аккумулятора имеет полую трубку и всасывающую грушу, что позволяет измерять плотность электролита без его слива с батареи.

Спиртометр

Ареометр асп нашел широкое применение для определения крепости спиртосодержащих напитков как в быту, так и на производстве. При применении алкоголеметра точность измерений зависит от содержания примесей. Корпус обычно изготавливается из стекла, но возможны варианты из металла.

Для определения доли спирта в жидкости необходимо опустить спиртовой ареометр в тару с подопытным веществом. Требуется контролировать, что бы Ареометр асп не контактировал с стенками и дном, иначе точность определения крепости будет низкая. Рекомендуемая температура окружающей среды составляет 20°С. Бытовой ареометр-спиртометр определяет крепость в градусах от 0 до 95% алкоголя в воде.

Ареометр асп имеет внешний вид изображенный на рисунке ниже.

Бытовой спиртометр

Ареометр асп обладает возможными вариациями:

- компактный ареометр для спирта, позволяющий произвести измерения в рюмке;

- виномер, определяющий количество сахара в спирте во время процесса брожения;

- ареометр для спирта, грузик которого откорректирован под определенный алкогольный напиток с учетом примесей.

Бытовой ареометр асп не обладает высокой точностью и в лабораторных измерениях применяется крайне редко.

Ареометр для нефтепродуктов

Ареометр ант является прибором узкой специализации. Он используется при торговле нефтепродуктами, например, бензином и в нефтедобывающей промышленности. Предназначен он для помощи в контроле, сертификации и исследовании продукции из нефти.

Ареометр ант можно эксплуатировать при температуре до 45-50°С. Оптимальным считается диапазон температур от 20 до 22°С. При проведении проверки плотности ареометр ант помещается в емкость с жидкостью. При отсутствии касания стенок и дна происходит считывание показаний.

Размеры приборов различны. Так, например, ареометр ант 2 имеет длину 300 мм, что на 200 мм короче чем ант 1. Это позволяет измерять плотность топлива в меньшем объеме резервуара. Точность измерения в таком случая уменьшается вдвое. Связанно это с увеличением цены деления шкалы.

Ареометры АНТ

Сахарометр

Ареометр ас 3, изображенный на рисунке ниже служит для определения доли сахара в сахаросодержащих жидкостях. Наибольшую популярность он получил в пищевой промышленности.

Бытовой сахарометр АС-3

Ареометр нашел применение для определения зрелости фруктов и овощей. Этот вопрос актуален при производстве сока из них. При созревании плода, крахмал, содержащийся в нем, превращается в сахар. Проверка сахарометром показывает готов ли плод для производства сока.

Автомобильный ареометр

Стандартный ареометр для аккумулятора состоит из следующих частей:

- денсиметр;

- стеклянная либо кислотоустойчивая, пластиковая трубка;

- резиновый наконечник;

- груша.

Автомобильный денсиметр

Как пользоваться ареометром во время проверки электролита видно на рисунке ниже.

Забор электролита для проверки плотности

Инструкция, о том как использовать ареометр аэ:

- Открыть заливное отверстие аккумуляторной батареи;

- Погрузить наконечник в АКБ. Он должен опустится чуть ниже уровня электролита;

- При помощи резиновой груши втянуть электролит в стеклянную трубку. Для определения ареометром плотности необходимо обеспечить такой уровень в трубке, что бы денсиметр спокойно плавал в жидкости;

- Дальнейшая работа заключается в считывании показаний. ареометр при этом не должен касаться стенок, как изображено на рисунке ниже;

- Для дальнейшего определения состояния аккумуляторной батареи следует сверить полученный результата с контрольными значениями, таблица которых расположена ниже.

Считывание показаний

Таблица зависимостей состояния АКБ от плотности электролита

Ареометр аэ стоек к воздействию кислоты, но после использования он может контактировать с материалами боящимися агрессивных жидкостей, например, металлом, поэтому после завершения замера рекомендуется тщательно промыть все элементы. Это также предотвратить откладывание различных осадков на стеклянных поверхностях.

Простой по конструкции ареометр стал незаменимым помощником во многих областях. Независимо от типа измеряемого вещества, прибор показывает высокую отказоустойчивость. Развитие ареометров привело к появлению встроенного термометра, что значительно уменьшило погрешность измерений.

Ареометр: как пользоваться, назначение и классификация, измерение и определение плотности электролита аккумулятора (АЭ), спиртовой (АСП), нефтепродуктов (АНТ)

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

Как проверить плотность электролита без ареометра

Проверить плотность аккумулятора можно с помощью ареометра или мультиметра, проанализировав рабочее значение напряжения. Перед диагностикой пользователь должен удостовериться в отсутствии дефектов корпуса батареи, которые могли бы привести к утечке жидкости.

Подготовительные работы перед проверкой уровня и плотности

Видео: как снять аккумулятор с автомобиля

Чем и как проверяют плотность электролита в аккумуляторе

Как проверить аккумулятор автомобиля мультиметром

Измерение плотности электролита самодельным прибором

Как измерить уровень электролита в аккумуляторе

Можно ли проверить уровень и плотность электролита в необслуживаемом аккумуляторе

Видео: как поднять плотность электролита в банках АКБ

Комментарии и Отзывы

Подготовительные работы перед проверкой уровня и плотности

Перед тем как в домашних условиях определять плотность с помощью специального прибора, нужно иметь в виду, что:

- Аккумулятор (АКБ) авто проверяется с использованием очков для защиты глаз и резиновых перчаток. Раствор электролита — агрессивная кислота, которая вызывает ожоги при попадании на тело.

- Уровень плотности аккумуляторной батареи машины должен измеряться после визуальной проверки устройства.

- Производится очистка клемм аккумулятора от окислений и загрязнений. Необходимо воспользоваться специальной железной щеткой или мелкозернистой наждачной бумагой.

- Прежде чем померить значение плотности жидкости в автомобильной батарее, надо убедиться в наличии электролита в банках. Если объем вещества снижен, потребуется добавить в устройство дистиллированную воду.

- При необходимости осуществляется демонтаж аккумулятора. От устройства отключаются клеммы и производится демонтаж фиксирующей пластины.

- Перед отключением аккумулятора в автомобиле деактивируется система зажигания, предварительно отключается работа электрооборудования и приборов.

- Батарею протирают влажной и чистой тряпкой, чтобы не допустить попадания пыли в банки с электролитом.

Видео: как снять аккумулятор с автомобиля

Канал «Аккумуляторщик» в своем видеоролике подробно рассказал о нюансах демонтажа аккумуляторной батареи с автомобиля и отключения этого устройства.

Чем и как проверяют плотность электролита в аккумуляторе

Проверять уровень электролита в рабочем растворе, помимо ареометра и мультиметра, можно и самодельным прибором.

Специальное устройство для измерения плотности (ареометр) представляет собой обычную стеклянную трубку, верхняя часть которой заужена и имеет шкалу с делениями. Нижняя часть трубки широкая в ней находится дробь или ртуть, которую засыпают строго определенное количество во время калибровки ареометра. В автомагазинах такой прибор продается в наборе с резиновой «грушей» для забора электролита и мерной колбой, в которой размещен сам ареометр.

Принцип действия прибора основан на законе Архимеда, а плотность электролита определяют по глубине погружения ареометра (объему жидкости, вытесненной им), и весу устройства.

Ареометр для измерения электролита

Прежде чем проверять уровень электролита в автомобильном аккумуляторе, надо учитывать следующие правила:

- батарея должна быть выставлена на ровной поверхности;

- температура аккумулятора должна составить около 20-25 градусов тепла;

- замер уровня плотности производится не в одной, а во всех банках;

- проверка рабочей величины осуществляется не раньше, чем через десять часов с последней поездки либо через три часа после подзарядки;

- аккумуляторную батарею необходимо предварительно зарядить.

Измерение ареометром

Подробнее о том, как для измерения уровня плотности пользоваться ареометром:

- На отключенном аккумуляторе откручиваются все банки.

- В одну из банок концом вставляется ареометр, на другом его конце располагается груша, с ее помощью делается забор жидкости. Её в устройстве должно быть столько, чтобы его поплавок свободно болтался в емкости.

- Производится определение уровня плотности в соответствии с показаниями на шкале тестера. Полученные параметры записываются.

- Диагностика параметра плотности повторяется для каждой банки. Все полученные параметры сопоставляются с нормированными значениями, указанными в таблице.

Плотность аккумулятора рекомендуется проверять не реже, чем каждые 15-20 тысяч километров пробега.

Фотогалерея: диагностика уровня и плотности электролита в банках

Таблица: поправка к показаниям ареометра

| Температура рабочей жидкости при измерении ее плотности, ºС | Поправка к показаниям, полученным в ходе тестирования ареометром, г/см3 |

| От -55 до -41 | -0,05 |

| От -40 до -26 | -0,04 |

| От -25 до -11 | -0,03 |

| От -10 до +4 | -0,02 |

| От +5 до +19 | -0,01 |

| От +20 до +30 | 0,00 |

| От +31 до +45 | +0,01 |

| От +46 до +60 | +0,02 |

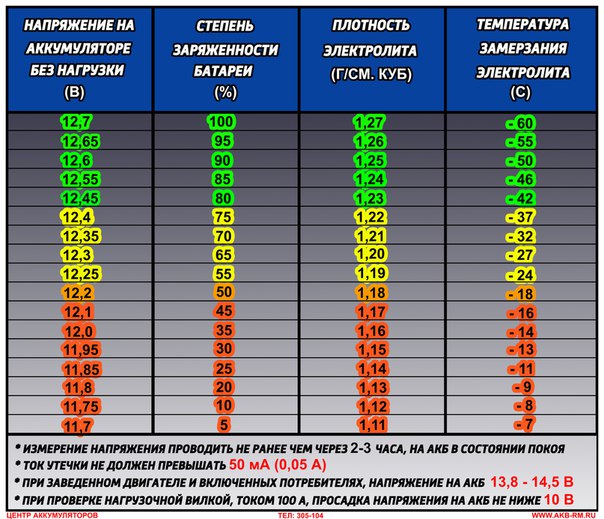

Как проверить аккумулятор автомобиля мультиметром

Пошаговая инструкция, которая позволит правильно замерить и узнать плотность батареи, выглядит так:

- Производится сборка измерителя. Для этого к корпусу мультиметра подключаются провода с крокодилами. Сам тестер перед замером переводится в режим «вольтметра».

- Поворотный переключатель на устройстве переводится в положение 20 В. В результате тестер будет показывать любые параметры ниже этого порога.

- Затем кабеля соединяются с клеммными выходами аккумулятора — черный контакт идет на отрицательную клемму, красная — на положительную. Если цвет проводов одинаковый, то следует проверить маркировку непосредственно на корпусе мультиметра. На контактах, где кабеля выходят из тестера, должны быть знаки «-» и «+».

- Производится мониторинг параметра напряжения и полученные данные сравниваются с нормированными. Если батарея заряжена полностью, то рабочий параметр составит 12,7 вольт, соответственно, зарядка устройства не потребуется. В случае, если полученный параметр составил в диапазоне от 12,1 до 12,4 В, то устройство разряжено наполовину, значит, его плотность не соответствует норме. В остальных случаях требуется детальная диагностика аккумулятора и его подзарядка или замена.

Таблица: плотность электролита при проверке мультиметром

| Процент заряженности | Плотность электролита, г/см3 | Напряжение аккумулятора, В |

| 100% | 1,28 | 12,7 |

| 80% | 1,245 | 12,5 |

| 60% | 1,21 | 12,3 |

| 40% | 1,175 | 12,1 |

| 20% | 1,14 | 11,9 |

| 0% | 1,10 | 11,7 |

Измерение плотности электролита самодельным прибором

Принцип замера зимой или летом с помощью самодельного прибора аналогичный, и такой тестер можно соорудить самостоятельно с учетом следующих нюансов:

- Основным элементом ареометра является поплавок, с помощью которого производится замер.

- В качестве резервуара можно использовать стеклянную пробирку или другую похожую емкость.

- В пробирку насыпается пшено или другое сыпучее вещество, также можно использовать кусок свинца или другой грузик.

- Затем емкость опускается в воду. В месте, где вода будет по уровень, нужно отметить цифру 1, это связано с тем, что данная жидкость имеет плотность 1 г/см3. Затем производится градуировка величин для других растворов с более высокой плотностью.

Как измерить уровень электролита в аккумуляторе

Замер уровня рабочей жидкости осуществляется так:

- Первый способ — по максимальной и минимальной отметке — уровень электролита должен быть между ними.

- Для второго варианта проверки пользователю необходимо открыть отверстия, в которых установлены банки и осмотреть все по отдельности. При этом следует учитывать, что объем электролита одинаковый в каждом отверстии (10-15 мм над пластинами).

- Чтобы замерить этим способом нужно подготовить стеклянную трубочку, внутренний диаметр которой не превышает 5 мм. Затем открутить крышку на аккумуляторе и опустить трубку внутрь, пока она не упрется в предохранительный щиток. После этого закрыть наружное отверстие пальцем и достать трубочку. Уровень электролита в ней и является замеряемым параметром.

Можно ли проверить уровень и плотность электролита в необслуживаемом аккумуляторе

Проверить уровень и плотность электролита в необслуживаемом аккумуляторе — по специальным индикаторам, которыми оснащены батареи. Такие метки изменяют свой цвет в зависимости от плотности и степени заряда электролита. Чтобы осуществить такую проверку, необходимо найти на корпусе индикатор, очистить от пыли и грязи и оценить его цвет.

Затем следует сравнить показания индикатора со шкалой соответствия, при этом, как правило:

- зеленый цвет указывает на то, что с аккумулятором все в порядке, уровень электролита и заряд в норме;

- белый — сообщает о слабом заряде и необходимости подключить зарядное устройство;

- если же индикатор красного цвета, то это значит, что кислотность электролита повысилась, а уровень воды понизился.

Шкала индикаторов на аккумуляторе

Проверить уровень и плотности рабочего раствора на аккумуляторах без индикатора можно, следуя такому алгоритму:

- С краю, на крышке с помощью дрели и отверстия небольшого диаметра просверливается шесть небольших отверстий. Через них пользователь сможет получить доступ к каждой банке, поэтому расстояние между ними должно быть соответствующее. Перед сверлением автовладелец должен протереть аккумулятор.

- Визуально производится проверка уровня жидкости и ее добавление при необходимости. Для восполнения объема применяется дистиллированная вода. Используя ареометр, выполняется диагностика плотности рабочего раствора.

- После проведения проверок пользователю потребуется восстановить герметичность. Для этого можно использовать силиконовый герметик или холодную сварку. Для того, чтобы при выполнении задачи материал не попал внутрь батареи, следует выпрямить часть пластика, продавленного при изготовлении отверстия. Это можно сделать с помощью самодельного металлического крюка.

Если корпус аккумуляторной батареи поврежден, на устройство больше не будет распространяться гарантия. Если в ходе выполнения пользователь допустит ошибку, то ресурс эксплуатации будет снижен. К примеру, грязь, попавшая в банки, снизит срок службы и разрушит пластины, установленные внутри.

Видео: как поднять плотность электролита в банках АКБ

Канал «Denis МЕХАНИК» в своем видеоролике подробно рассказал о том, как проверить и увеличить плотность электролита в аккумуляторе.

Измерение плотности электролита в сочетании с измерением напряжения под нагрузкой и без позволяет быстро установить причину неисправности в аккумуляторной батарее. При низкой плотности — это может быть дефект в какой-либо ячейке, глубокий разряд или обрыв цепи внутри АКБ. Плотность измеряется специальным прибором — ареометром (денсиметром).

В качестве электролита в аккумуляторных батареях применяют раствор серной кислоты, плотность которого измеряется в г/см3. В основном плотность зависит от концентрации раствора серной кислоты — чем больше концентрация раствора, тем больше плотность. Однако, она также зависит и от температуры раствора и от степени заряженности аккумулятора — при разрядке часть серной кислоты «уходит» в пластины, плотность снижается.

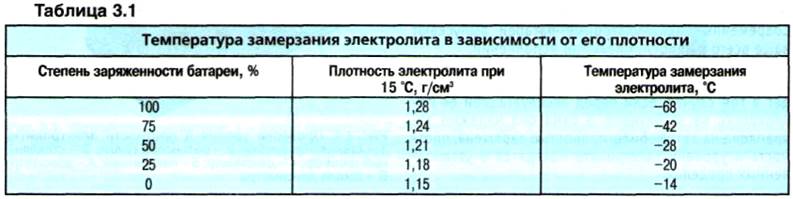

Поэтому измерение плотности принято проводить при 25 °С и полностью заряженном аккумуляторе. Плотность электролита в новой полностью заряженной батарее должна составлять 1.28±0.01 г/см3 для Средней полосы. Но может варьироваться в зависимости от климатической зоны.

Линейно снижаясь, по мере разряда АКБ, она составляет 1.20±0.01 г/см3 у батарей, степень заряженности которых снизилась до 50%. У полностью разряженной батареи плотность электролита составляет 1.10±0.01 г/см3.

Если значение плотности во всех банках аккумулятора одинаково (±0.01 г/см3), это говорит о степени заряженности батареи и отсутствии внутренних замыканий. При наличии внутреннего короткого замыкания плотность электролита в дефектной ячейке будет значительно ниже (на 0.10-0.15 г/см3), чем в остальных.

Низкая плотность в одной из ячеек указывает на наличие дефекта в ней (короткое замыкание между пластинами в блоке). Одинаково низкая плотность во всех ячейках связана с глубоким разрядом всей батареи, ее сульфатацией или устареванием.

Все заливаемые аккумуляторные батареи во время заряда и работы теряют часть воды. При этом снижается уровень жидкости над пластинами и увеличивается концентрация кислоты в электролите. Работа аккумулятора с низким уровнем электролита отрицательно влияет на ресурс батареи. Поэтому перед проверкой плотности электролита необходимо проверить его уровень в банках аккумулятора. Принято считать нормальным уровень электролита на 10-15 мм выше верхней кромки пластин (сепараторов).

Существует три основных вида аккумуляторных батарей:

Малосурьмянистые (Sb/Sb) — это обычная «классическая» свинцовая батарея с добавками в пластины сурьмы, они подвержены наибольшему саморазряду и выкипанию воды из раствора электролита, но не боятся глубоких разрядов, их легко зарядить даже при низкой плотности электролита.

Кальциевые (Ca/Ca) — пластины легированы кальцием, они практически не требуют слежения за уровнем и плотностью электролита, виброустойчивы, застрахованы от длительного перезаряда до 14.8 В, терпят перепады напряжения в бортовой сети, обладают коррозионной стойкостью, имеют низкий саморазряд, больший срок службы. Однако, имеют один недостаток — они неустойчивы к глубоким разрядам. Дело в том, что при длительной глубокой разрядке их положительные пластины покрываются сульфатом кальция, блокирующим электрохимические реакции. Этот процесс, в отличие от образования сульфата свинца в малосурьмянистых батареях, необратим. Если разрядить кальциевую батарею ниже 11.5 В, то она уже не восстановит изначальную емкость, при разряде ниже 10.8 В потеряет до 50% своей емкости. Два-три таких разряда – и аккумулятор придется выбрасывать. Также, в связи с тем, что пластины в таких батареях упакованы в плотные пакеты, плотность электролита неравномерна — более тяжелая серная кислота скапливается внизу банок, а поверх пластин оказывается более «легкий» электролит. Из-за этого ареометр будет показывать неадекватно низкую плотность при нормальной заряженности.

Такие батареи хорошо подходят тем, кто ездит много на большие расстояния, кому нужны виброустойчивые аккумуляторы, хорошо переносящие постоянные перезаряды в пути.

Гибридные (Sb/Ca) — являются золотой серединой. Они довольно стойки к глубоким разрядам, при этом значительно меньше подвержены выкипанию и саморазряду по сравнению с малосурьмянистыми.

На примере кальциевой батареи емкостью 60 А·ч, попробуем выяснить плотность электролита и ее исправность. Для начала, проверим напряжение на клеммах аккумулятора мультиметром, чтобы выяснить степень ее заряженности. Такая проверка проводится через 6-8 часов после выключения двигателя или отключения зарядного устройства. В нашем случае машина простояла около 4-х дней под сигнализацией — напряжение составляет 12 В, что говорит нам о том, что батарея почти полностью разряжена.

Теперь проверим выборочно плотность электролита в двух банках — она составляет 1.23 г/см3 при температуре окружающего воздуха 0°С, поэтому внесем поправку в показания ареометра, приведя их к 25°С: 1.23-0.02=1.21 г/см3 — это также говорит нам о том, что аккумулятор требует срочной подзарядки.

Снимаем аккумулятор и переносим в теплое помещение для подзарядки.

Для кальциевых батарей губительны старые «дедовские» методы зарядки, используемые для малосурмянистых АКБ с контрольно-тренировочным циклом заряда/разряда и «кипячением», а также малоэффективны некоторые автоматические зарядные устройства.

В наши дни в большинстве таких устройств используется комбинированный метод зарядки, когда в процессе зарядки сила тока снижается со временем, а напряжение, наоборот, повышается. Это объясняется тем, что ЭДС аккумуляторной батареи направлена именно на напряжение, соответственно при его повышении нужно повышать и напряжение. А вот сила тока уменьшается из-за все увеличивающегося сопротивления батареи.

Для современных батарей рекомендуется установочный заряд током в 10% от номинальной ёмкости напряжением 14.4 В и продолжительность зарядки не менее суток. Однако, допустимо кратковременное повышение напряжения до 16.5 В в конце цикла зарядки.

Батарея считается полностью заряженной, когда ток и напряжение при заряде сохраняются без изменения в течение 1-2 часов. Ток должен упасть практически до нуля, а входящее напряжение может повысится до 16,5 В, в зависимости от устройства.

Если вы часто заводите двигатель, двигаетесь на небольшие расстояния, и автомобиль долго простаивает без движения, то для такой батареи необходима ежемесячная плановая зарядка аккумулятора специализированным зарядным устройством, подходящим именно для кальциевых батарей.

После того, как электролит прогрелся до 20-25°С еще раз замерим напряжение и плотность. Теперь мультиметр показывает напряжение 12.45 В, а плотность в банках от 1.22 до 1.24 г/см3, что все равно указывает на недозаряд батареи.

Автомобиль с плохим аккумулятором не является надёжным транспортным средством. Опытные водители знают, что такое «севший» аккумулятор, и к каким неприятностям это в итоге приводит. Чтобы не случалось неприятных сюрпризов в дороге, АКБ нужно правильно и вовремя обслуживать — в том числе знать и о том, как самостоятельно проверить плотность аккумулятора.

Неисправности батареи

Большинству водителей знаком надрывный вой стартера или щёлканье, а то и вовсе тишина под капотом машины во время запуска двигателя. Этот неприятный момент связан со следующими неисправностями.

- Неисправность электропроводки автомобиля. Возможно, где-то пропал контакт, чаще всего это объясняется частичным отсутствием «массы».

- Неисправность втягивающего реле стартера.

- Предельный износ втулок стартера.

- Неисправность обмоток стартера.

- Низкое напряжение в цепи из-за разряженного аккумулятора.

Последняя причина, как правило, наиболее вероятная. Самым логичным ходом станет проверка плотности электролита в аккумуляторе. От чего она зависит?

- От климатической зоны.

- От времени года.

Для того чтобы правильно проверить плотность электролита в аккумуляторе, нужно знать её значение и иметь прибор, который называется ареометр.

Возможно, вас заинтересует статья нашего специалиста, в которой он рассказывает, как подобрать аккумулятор на автомобиль.

Также дополнительно рекомендуем прочитать интересный материал, в котором рассказано, как узнать год выпуска аккумулятора.

Узнать правильную плотность просто — существуют специальные нормы. Средний их показатель составляет 1,24 — 1,29 кг/дм 3. Более точно:

- холодные регионы — 1,27 — 1, 29 г/дм 3, летом и зимой;

- средняя полоса — 1,25 — 1, 27 г/ дм 3;

- тёплые районы — 1,23 — 1, 25 г/ дм 3.

За показателями нужно внимательно следить — для того, чтобы АКБ проработала как можно дольше и не подводила владельца в самый ответственный момент. Особенно она «не прощает» халатного к себе отношения в зимний период. Дело в том, что на морозе теряется её ёмкость, и порой даже один неудачный пуск двигателя ведёт к разрядке АКБ.

Имея простейший прибор, проверить плотность аккумулятора в домашних условиях не представляет особого труда.

Очень много мнений относительно уровня электролита в батарее:

- Одни считают, что достаточно покрыть сетки сепараторов этой жидкостью.

- Другие полагают, что чем больше уровень электролита, тем лучше.

- Третьи вообще не заглядывают под пробки аккумулятора — до того самого момента, когда перестаёт крутить стартер, что частенько вызывает у таких горе-владельцев неподдельное удивление.

Есть аккумуляторы, у которых имеется метка на корпусе, указывающая уровень электролита. Пользоваться ею не очень удобно, да и на точные показатели надеяться не приходится. Здесь поможет проверенный «дедовский» метод: стеклянная трубка с наружным диаметром 5 − 6 мм. На её корпус в нижней части следует нанести риски, указывающие правильный уровень электролита (согласно паспортным данным батареи). Трубка опускается в каждую банку поочерёдно, до упора в сетку сепаратора. Далее пальцем затыкается верхняя сторона трубки, и приспособление вынимается из банки, не отпуская пальца. Жидкость останется в трубке, и будет виден точный её уровень.

Если уровень низкий, следует понемногу наливать дистиллированную воду в банку, производя после каждой доливки контрольный замер. Если уровень слишком высок, что тоже не является правильным показателем, то с помощью ареометра лишняя жидкость откачивается. Этот способ является самым надёжным.

Необходимость зарядного устройства

Этот очень нужный прибор для содержания батареи в исправности, его необходимо иметь каждому автовладельцу. С помощью этого прибора можно всегда дозарядить АКБ, не прибегая к услугам СТО или местных «умельцев».

Имея правильный прибор с амперметром, водитель прекрасно сделает это сам. Порядок действий зарядки батареи таков.

- Нужно подключить зарядное устройство к батарее.

- Включить устройство.

- Установить зарядный ток. Его величина должна соответствовать десяти процентам от ёмкости АКБ. Например: если ёмкость батареи составляет 60 а/ч, то ток должен быть 6 ампер, 63 — то 6, 3 а/ч.

Время зарядки напрямую зависит от степени разряда, который определяется проверкой плотности аккумулятора ареометром. На шкале обозначен процент разрядки. К примеру, батарея разряжена на 50% и имеет паспортную ёмкость 50 а/ч. Из этого следует, что надо дозарядить недостающие 25 а/ч. Если заряжать батарею током в два ампера, то на это понадобится двенадцать с половиной часов, а если показатель тока четыре ампера — шесть часов 15 мин. и т. д.

Принцип прост и понятен, если бы не одно «но»: каждая АКБ имеет свой неповторимый «норов», особенно когда она уже далеко не новая. Она берёт зарядку по-разному: быстрее или медленнее.

Доливка жидкости

Многие «светлые головы» горячо советуют в случае сильной разрядки батареи доливать в неё серную кислоту, что является недопустимым. Кислота не сразу смешается с оставшейся жидкостью, и для этого надо заряжать АКБ. Тем временем агрессивная жидкость будет интенсивно разъедать пластины, «съедая» заодно и активную массу — порошок, нанесённый на них.

Если же долить электролит, то последствия не будут такими плачевными, но такая жидкость также плохо повлияет на состояние аккумулятора.

Если плотность чересчур велика, нужно откачать ареометром жидкость, а потом долить дистиллированную воду. Далее производить зарядку малым током, не забывая о периодическом контроле плотности электролита.

Если электролит подлежит замене, нужно приготовить новый. Для правильного приготовления в стеклянную или кислотостойкую пластиковую ёмкость вначале наливается дистиллированная вода, а потом, тонкой струёй, кислота.

Добавляя кислоту малыми порциями, нужно часто проверять плотность электролита, доведя её до нужной величины, в зависимости от региона проживания и сезона.

Техника безопасности

Во время работы с кислотой или проверки плотности аккумулятора нужно соблюдать осторожность.

- Работать только в спецодежде, которую не жалко выбросить. Даже электролит, не говоря уже о концентрированной кислоте, легко приводит любую одежду и обувь в плачевное состояние.

- Работать нужно в резиновых перчатках, чтобы предотвратить возможные химические ожоги. Даже измерять плотность аккумулятора не стоит без них.

- Защитные очки тоже не помешают, особенно при приготовлении электролита, когда опасность попадания этой агрессивной жидкости в глаза особенно велика. Некоторые люди по неопытности льют воду в кислоту, а не наоборот, как это положено, и в результате может произойти её всплеск.

- Перед зарядкой АКБ следует правильно подключить её к устройству, не путая полярность.

- Не стоит забывать и об эффективной вентиляции. Если нет принудительной вытяжки, то вполне подойдёт хорошо проветриваемое помещение.

Во время подобных работ курить запрещается. Важно помнить о том, что кислота состоит из водорода, который взрывоопасен, и это особенно вероятно тогда, когда проводится обслуживание большого числа АКБ.

Батарею нужно беречь от ударов.

Нельзя переворачивать АКБ вверх дном, особенно если батарея уже «в возрасте». Осыпавшаяся активная масса, доселе мирно покоившаяся на дне корпуса, замкнёт пластины. Прикрепляя аккумулятор к его штатному месту, следует помнить о том, что он не любит коротких замыканий, которые возникают вследствие неосторожной работы с ним.

Вывод

Проверка плотности электролита в аккумуляторе — залог долгой и надёжной эксплуатации батареи. Проводя регулярные измерения, водитель заботится не только о надёжности своего автомобиля, но и состоянии своего кошелька.

Плотность электролита в аккумуляторе — зимой и летом: таблица

Большая часть аккумуляторных батарей, которые продаются в России, относится к полуобслуживаемым. Это означает, что владелец может откручивать пробки, проверять уровень и плотность электролита и при необходимости доливать внутрь дистиллированную воду. Все кислотные АКБ, когда только поступают в продажу, заряжены, как правило, на 80 процентов. При покупке следите за тем, чтобы продавец выполнил предпродажную проверку, одним из пунктов которой является проверка плотности электролита в каждой из банок.

В сегодняшней статье на нашем портале Vodi.su мы рассмотрим понятие плотности электролита: что это такое, какой она должна быть зимой и летом, как ее повысить.

В кислотных АКБ в качестве электролита применяется раствор h3SO4, то есть серной кислоты. Плотность напрямую связана с процентным содержанием раствора — чем больше серы, тем она выше. Еще один немаловажный фактор — температура самого электролита и окружающего воздуха. Зимой плотность должна быть выше, чем летом. Если же она упадет до критической отметки, то электролит попросту замерзнет со всеми вытекающими последствиями.

Измеряется данный показатель в граммах на сантиметр кубический — г/см3. Измеряют ее при помощи простого прибора ареометра, который собой представляет стеклянную колбу с грушей на конце и поплавком со шкалой в середине. При покупке нового АКБ продавец обязан измерить плотность, она должна составлять, в зависимости от географической и климатической зоны, 1,20-1,28 г/см3. Допускается разница по банкам не более 0,01 г/см3. Если же разница больше, это свидетельствует о возможном коротком замыкании в одной из ячеек. Если же плотность одинаково низкая во всех банках, это говорит как о полном разряде батареи, так и о сульфатации пластин.

Помимо измерения плотности продавец должен также проверить, как аккумулятор держит нагрузку. Для этого применяют нагрузочную вилку. В идеале напряжение должно падать с 12 до девяти Вольт и держаться на этой отметке некоторое время. Если же оно падает быстрее, а электролит в одной из банок кипит и выделяет пар, значит от покупки этой АКБ следует отказаться.

Плотность в зимний и летний период

Более детально данный параметр для вашей конкретной модели АКБ нужно изучить в гарантийном талоне. Созданы специальные таблицы для различных температур, при которых электролит может замерзнуть. Так, при плотности 1,09 г/см3 замерзание происходит при -7°С. Для условий севера плотность должна превышать 1,28-1,29 г/см3, ведь при таком показателе температура его замерзания составляет -66°С.

Плотность обычно указывают для температуры воздуха +25°С. Она должна составлять для полностью заряженной батареи:

- 1,29 г/см3 — для температур в пределах от -30 до -50°С;

- 1,28 — при -15-30°С;

- 1,27 — при -4-15°С;

- 1,24-1,26 — при более высоких температурах.

Таким образом, если вы эксплуатируете автомобиль в летний период в географических широтах Москвы или Санкт-Петербурга, плотность может быть в пределах 1,25-1,27 г/см3. Зимой же, когда температуры опускаются ниже -20-30°С, плотность повышается до 1,28 г/см3.

Обратите внимание, что “повышать” ее искусственно никак не нужно. Вы попросту продолжаете пользоваться своим автомобилем в обычном режиме. А вот если АКБ быстро разряжается, имеется смысл провести диагностику и при необходимости поставить на зарядку. В случае же, если машина долго стоит на морозе без работы, АКБ лучше снять и унести в теплое место, иначе он от длительного простоя попросту разрядится, а электролит начнет кристаллизоваться.

Практические советы по эксплуатации АКБ

Самое основное правило, которое следует запомнить, — в батарею ни в коем случае нельзя заливать серную кислоту. Повышать плотность таким образом вредно, так как при повышении активизируются химические процессы, а именно сульфатации и коррозии, и уже через год пластины станут полностью ржавыми.

Регулярно проверяйте уровень электролита и при его падении доливайте дистиллированную воду. Затем АКБ нужно либо поставить на зарядку, чтобы кислота смешалась с водой, либо зарядить АКБ от генератора во время длительной поездки.

Если машину ставите «на прикол», то есть некоторое время не используете ее, то, даже если среднесуточные температуры опускаются ниже нуля, нужно позаботиться о том, чтобы АКБ был полностью заряжен. Это минимизирует риск замерзания электролита и разрушения свинцовых пластин.

При падении плотности электролита увеличивается его сопротивление, из-за чего, собственно, и затруднен запуск двигателя. Поэтому прежде, чем завести мотор, прогрейте электролит, включив на некоторое время фары или другое электрооборудование. Не забывайте также проверять состояние клемм и очищать их. Из-за плохого контакта пускового тока недостаточно для создания нужного крутящего момента.

Чем измерить электролит в аккумуляторе – АвтоТоп

Измерение плотности электролита в сочетании с измерением напряжения под нагрузкой и без позволяет быстро установить причину неисправности в аккумуляторной батарее. При низкой плотности — это может быть дефект в какой-либо ячейке, глубокий разряд или обрыв цепи внутри АКБ. Плотность измеряется специальным прибором — ареометром (денсиметром).

В качестве электролита в аккумуляторных батареях применяют раствор серной кислоты, плотность которого измеряется в г/см3. В основном плотность зависит от концентрации раствора серной кислоты — чем больше концентрация раствора, тем больше плотность. Однако, она также зависит и от температуры раствора и от степени заряженности аккумулятора — при разрядке часть серной кислоты «уходит» в пластины, плотность снижается.

Поэтому измерение плотности принято проводить при 25 °С и полностью заряженном аккумуляторе. Плотность электролита в новой полностью заряженной батарее должна составлять 1.28±0.01 г/см3 для Средней полосы. Но может варьироваться в зависимости от климатической зоны.

Линейно снижаясь, по мере разряда АКБ, она составляет 1.20±0.01 г/см3 у батарей, степень заряженности которых снизилась до 50%. У полностью разряженной батареи плотность электролита составляет 1.10±0.01 г/см3.

Если значение плотности во всех банках аккумулятора одинаково (±0.01 г/см3), это говорит о степени заряженности батареи и отсутствии внутренних замыканий. При наличии внутреннего короткого замыкания плотность электролита в дефектной ячейке будет значительно ниже (на 0.10-0.15 г/см3), чем в остальных.

Низкая плотность в одной из ячеек указывает на наличие дефекта в ней (короткое замыкание между пластинами в блоке). Одинаково низкая плотность во всех ячейках связана с глубоким разрядом всей батареи, ее сульфатацией или устареванием.

Все заливаемые аккумуляторные батареи во время заряда и работы теряют часть воды. При этом снижается уровень жидкости над пластинами и увеличивается концентрация кислоты в электролите. Работа аккумулятора с низким уровнем электролита отрицательно влияет на ресурс батареи. Поэтому перед проверкой плотности электролита необходимо проверить его уровень в банках аккумулятора. Принято считать нормальным уровень электролита на 10-15 мм выше верхней кромки пластин (сепараторов).

Существует три основных вида аккумуляторных батарей:

Малосурьмянистые (Sb/Sb) — это обычная «классическая» свинцовая батарея с добавками в пластины сурьмы, они подвержены наибольшему саморазряду и выкипанию воды из раствора электролита, но не боятся глубоких разрядов, их легко зарядить даже при низкой плотности электролита.

Кальциевые (Ca/Ca) — пластины легированы кальцием, они практически не требуют слежения за уровнем и плотностью электролита, виброустойчивы, застрахованы от длительного перезаряда до 14.8 В, терпят перепады напряжения в бортовой сети, обладают коррозионной стойкостью, имеют низкий саморазряд, больший срок службы. Однако, имеют один недостаток — они неустойчивы к глубоким разрядам. Дело в том, что при длительной глубокой разрядке их положительные пластины покрываются сульфатом кальция, блокирующим электрохимические реакции. Этот процесс, в отличие от образования сульфата свинца в малосурьмянистых батареях, необратим. Если разрядить кальциевую батарею ниже 11.5 В, то она уже не восстановит изначальную емкость, при разряде ниже 10.8 В потеряет до 50% своей емкости. Два-три таких разряда – и аккумулятор придется выбрасывать. Также, в связи с тем, что пластины в таких батареях упакованы в плотные пакеты, плотность электролита неравномерна — более тяжелая серная кислота скапливается внизу банок, а поверх пластин оказывается более «легкий» электролит. Из-за этого ареометр будет показывать неадекватно низкую плотность при нормальной заряженности.

Такие батареи хорошо подходят тем, кто ездит много на большие расстояния, кому нужны виброустойчивые аккумуляторы, хорошо переносящие постоянные перезаряды в пути.

Гибридные (Sb/Ca) — являются золотой серединой. Они довольно стойки к глубоким разрядам, при этом значительно меньше подвержены выкипанию и саморазряду по сравнению с малосурьмянистыми.

На примере кальциевой батареи емкостью 60 А·ч, попробуем выяснить плотность электролита и ее исправность. Для начала, проверим напряжение на клеммах аккумулятора мультиметром, чтобы выяснить степень ее заряженности. Такая проверка проводится через 6-8 часов после выключения двигателя или отключения зарядного устройства. В нашем случае машина простояла около 4-х дней под сигнализацией — напряжение составляет 12 В, что говорит нам о том, что батарея почти полностью разряжена.

Теперь проверим выборочно плотность электролита в двух банках — она составляет 1.23 г/см3 при температуре окружающего воздуха 0°С, поэтому внесем поправку в показания ареометра, приведя их к 25°С: 1.23-0.02=1.21 г/см3 — это также говорит нам о том, что аккумулятор требует срочной подзарядки.

Снимаем аккумулятор и переносим в теплое помещение для подзарядки.

Для кальциевых батарей губительны старые «дедовские» методы зарядки, используемые для малосурмянистых АКБ с контрольно-тренировочным циклом заряда/разряда и «кипячением», а также малоэффективны некоторые автоматические зарядные устройства.

В наши дни в большинстве таких устройств используется комбинированный метод зарядки, когда в процессе зарядки сила тока снижается со временем, а напряжение, наоборот, повышается. Это объясняется тем, что ЭДС аккумуляторной батареи направлена именно на напряжение, соответственно при его повышении нужно повышать и напряжение. А вот сила тока уменьшается из-за все увеличивающегося сопротивления батареи.

Для современных батарей рекомендуется установочный заряд током в 10% от номинальной ёмкости напряжением 14.4 В и продолжительность зарядки не менее суток. Однако, допустимо кратковременное повышение напряжения до 16.5 В в конце цикла зарядки.

Батарея считается полностью заряженной, когда ток и напряжение при заряде сохраняются без изменения в течение 1-2 часов. Ток должен упасть практически до нуля, а входящее напряжение может повысится до 16,5 В, в зависимости от устройства.

Если вы часто заводите двигатель, двигаетесь на небольшие расстояния, и автомобиль долго простаивает без движения, то для такой батареи необходима ежемесячная плановая зарядка аккумулятора специализированным зарядным устройством, подходящим именно для кальциевых батарей.

После того, как электролит прогрелся до 20-25°С еще раз замерим напряжение и плотность. Теперь мультиметр показывает напряжение 12.45 В, а плотность в банках от 1.22 до 1.24 г/см3, что все равно указывает на недозаряд батареи.

Анализ электролита из аккумулятора и замер его плотности помогает владельцу автомобиля судить о его химическом состоаянии. Плотность кислотосодержащей жидкости внутри банок АКБ зависит от очень многих факторов, поэтому важно уметь правильно определять значение этого параметра в зависимости от условий эксплуатации автомобиля.

Что такое плотность электролита

Плотностью любого физического тела или жидкости считается, как отношение массы вещества к занимаемому объёму. Этот параметр для жидкости, заливаемый в банки свинцового аккумулятора, выражается в граммах на кубический сантиметр.

Определить плотность вещества визуально не представляется возможным поэтому для измерения этого параметра используют специальное устройство.

Чем можно померить плотность электролита

Замерить концентрацию электролита можно с помощью медицинского шприца объёмом 10 см3 и точных цифровых весов. Работа выполняется следующим образом:

- Пустой шприц без иглы кладётся на весы и показания измерительного прибора записываются в блокнот.

- На шприц одевается тонкая резиновая трубка, которая опускается в одну из банок аккумулятора.

- В шприц набирается ровно 10 мл кислотосодержащей жидкости.

- Шприц, без резиновой трубки, кладётся на весы и результат измерения снова записывается.

- Производятся несложные арифметические вычисления:

- Из массы шприца с электролитом вычитается масса пустого медицинского изделия.

- Получившееся значение делится на 10.

В результате получится точное значение плотности в одной банке. Таким образом нужно измерить этот показатель во всех банках.

Каждый раз осуществлять измерение таким образом невыгодно ни по затраченному времени, ни по удобству выполнения процедуры. Намного удобнее и проще произвести измерение плотности кислотосодержащей жидкости аккумулятора с помощью ареометра.

Он состоит из специальной колбы с находящимся внутри поплавком. Внутренняя деталь поплавка имеет свинцовую огрузку поэтому при закачивании в ёмкость жидкости, эта деталь устанавливается строго в вертикальном положении. На поверхности поплавка имеется градуированная шкала, по которой можно узнать точное значение плотности электролита аккумулятора.

Почему может повыситься или понизиться плотность электролита

Изменение концентрации электролита может произойти по следующим причинам:

- При изменении уровня заряженности батареи (прямая корреляция).

- При негерметичном корпусе аккумулятора. Если в нем есть трещины или пробки плохо прикручены, то будет уходить жидкость и при доливке дистиллированной воды плотность будет снижаться.

- Добавление электролита вместо дистиллированной воды, при испарении жидкости в летнее время (увеличение плотности).

- Неправильно приготовленный электролит. Наиболее часто такая ситуация может возникнуть при самостоятельном добавлении кислоты в воду.

- Интенсивное испарение воды из банок в летний период.

Как правило, установить причину изменения концентрации электролита в домашних условиях не составляет большого труда, но чтобы правильно определить величину такого отклонения, необходимо знать, какое значение является эталонным.

Какая плотность электролита в аккумуляторе должна быть

Технические требования по плотности электролита могут существенно отличаться для кислотных аккумуляторов, эксплуатируемых в различных климатических условиях.

Какая должна быть плотность электролита зимой

Необходимость в поддержании концентрации серной кислоты в электролите на более высоком уровне обусловлено опасностью замерзания жидкости при низких температурах воздуха. Полностью заряженный аккумулятор должен обладать плотностью смеси 1,27 – 1,28 г/см3. Тогда он легко переносит морозы до минус 70 градусов.

При падении плотности до 1,20 г/см3 жидкость гарантированно превратиться в лёд уже при температуре минус 30 градусов. В результате кристаллизации, жидкость значительно увеличивается в объёме, поэтому при эксплуатации машины в зимний период необходимо тщательно следить за тем, чтобы аккумулятор был полностью заряжен. Невыполнение этого требования приведёт к разрушению внутренних пластин устройства, что станет причиной полной неработоспособности аккумуляторной батареи.

| Плотность электролита (г/см3) | Степень заряженности (%) | Замерзание электролита (С) |

|---|---|---|

| 1,27 | 100 | -60 |

| 1,26 | 94 | -55 |

| 1,25 | 87,5 | -50 |

| 1,24 | 81 | -46 |

| 1,23 | 75 | -42 |

| 1,22 | 69 | -37 |

| 1,21 | 62,5 | -32 |

| 1,2 | 56 | -27 |

| 1,19 | 50 | -24 |

| 1,18 | 44 | -18 |

| 1,17 | 37,5 | -16 |

| 1,16 | 31 | -14 |

| 1,15 | 25 | -13 |

| 1,14 | 19 | -11 |

| 1,13 | 12,56 | -9 |

| 1,12 | 6 | -8 |

| 1,11 | 0,0 | -7 |

Какая должна быть плотность электролита летом

Летом исключается вероятность образования льда внутри банок аккумулятора, но в обслуживаемых аккумуляторных батареях плотность может произвольно повышаться за счёт испарения воды.

Эксплуатация АКБ с повышенной концентрацией электролита приводит к существенному снижению эксплуатационного срока батареи, вследствие более агрессивного воздействия кислотосодержащей жидкости на сепараторы. Чтобы избежать подобных негативных последствий, в обслуживаемых моделях, следует производить регулярный контроль уровня электролита в летний период и при необходимости разбавлять смесь дистиллированной водой.

Как проверить плотность аккумулятора

Если плотность электролита необходимо замерять регулярно, то без ареометра не обойтись. Осуществляется процедура замера следующим образом:

- Выкручиваются пробки аккумуляторной батареи.

- Узкая часть вводится в банку.

- Груша, находящаяся в верхней части прибора, сжимается. Затем необходимо отпустить резиновую верхнюю часть, чтобы образовавшееся отрицательное давление способствовало наполнению резервуара измерительного прибора кислотосодержащей жидкостью.

Определяется концентрация электролита по его уровню на градуированной шкале поплавка. Таким несложным методом производится измерение в каждой банке аккумуляторной батареи.

Как измерить плотность в необслуживаемом аккумуляторе

Необслуживаемые аккумуляторы не имеют в своей конструкции закрываемых технологических отверстий. Это означает, что производителем не была предусмотрена возможность самостоятельного измерения плотности электролита в течение всего срока службы АКБ.

Для умельцев такая особенность конструкции необслуживаемого аккумулятора не является непреодолимой преградой на пути улучшения состояния устройства, в работе которого наблюдаются значительные отклонения от нормы. Они превращают необслуживаемую модель аккумулятора в обслуживаемую при помощи дрели, которым в середине каждой банки делаются отверстия значительные отверстия.

В отверстиях метчиком нарезается резьба, а для изготовления пробки используется пластиковый прут подходящего диметра, на котором с помощью плашки делается определённого диаметра и шага резьба. Получившуюся пластиковую шпильку разрезают на 6 отрезков длинной по 3 – 4 см. Самодельные пробки вкручиваются в сделанные ранее отверстия и далее батарея эксплуатируется как обслуживаемая.

Есть другой популярные метод. Скраю, в крышке просвердивают 6 маленьких отверстий, через которые можно будет получить полноценный доступ к жидкости в каждой банке аккумулятора.

Замерив электролит таким образом, герметичность элемента питания можно восстановить при помощи силиконового герметика. Чтобы при проведении герметизации вещество не попало внутрь аккумулятора, рекомендуется с помощью самодельного проволочного крючка попытаться выпрямить часть пластмассы, которая была продавлена в процессе изготовления отверстия.