Система смазки двигателя трактора

Система смазки двигателя трактора

Система смазки двигателя служит для подачи масла к трущимся поверхностям с целью уменьшения трения, удаления продуктов износа и охлаждения трущихся деталей, повышения их долговечности и износостойкости.

Во время работы двигателя на поверхностях подвижных сопряжений возникают силы трения. Различают два вида трения — скольжения и качения. Величина силы трения, возникающей при скольжении, предопределяется материалом деталей, качеством их обработки и условиями трения. Трение называют сухим, если между трущимися поверхностями отсутствует смазка. Если поверхности отделены друг от друга слоем смазки, то возникающее при этом трение называют жидкостным. При жидкостном трении повышается долговечность трущихся деталей и обеспечивается отвод от них тепла. Наряду с перечисленными видами трения в реальных условиях работы двигателей часто имеет место полужидкостное или полусухое трение. В двигателе основные трущиеся поверхности работают в условиях полужидкостного трения, при котором нет полного разделения трущихся поверхностей слоем смазки.

В двигателе основные трущиеся поверхности работают в условиях полужидкостного трения, при котором нет полного разделения трущихся поверхностей слоем смазки.

Подача масла к трущимся поверхностям должна быть бесперебойной. При недостаточной подаче масла теряется мощность двигателя, повышается износ деталей. Избыточная подача масла приводит к проникновению его в камеру сгорания, что увеличивает отложение нагара и ухудшает условия работы двигателя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

—

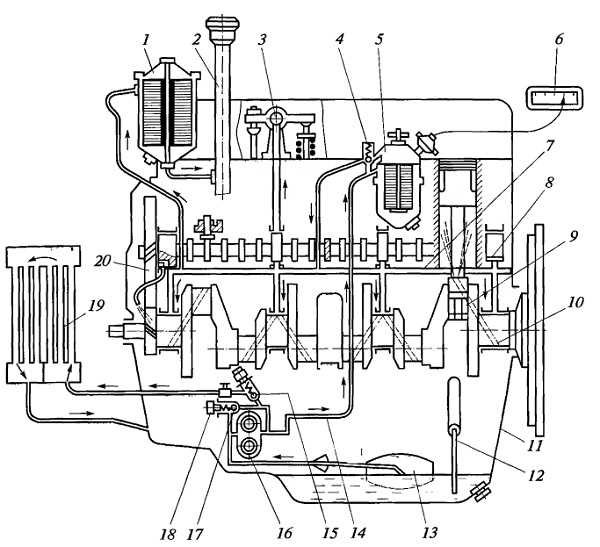

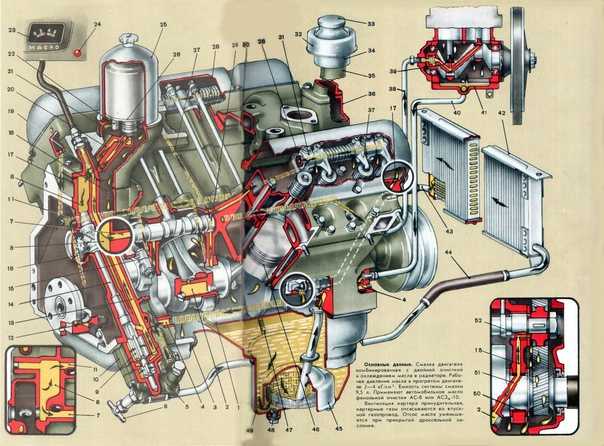

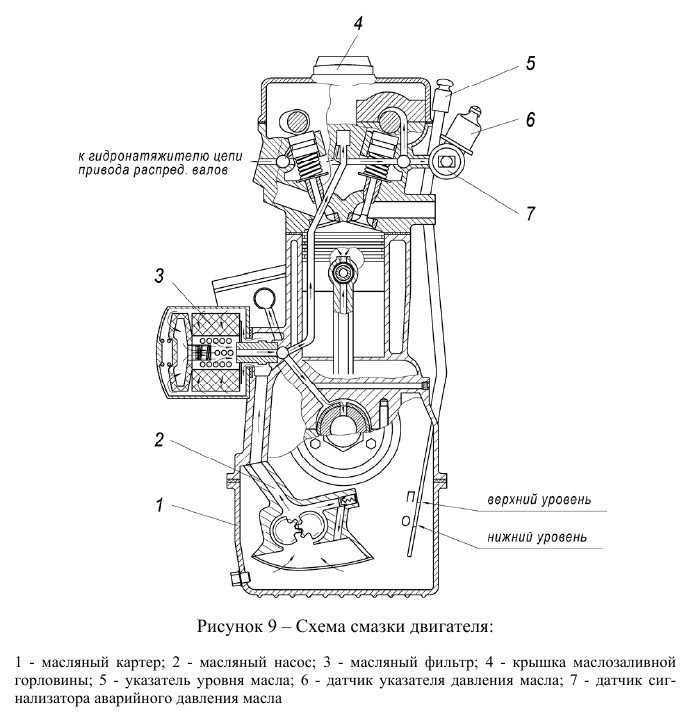

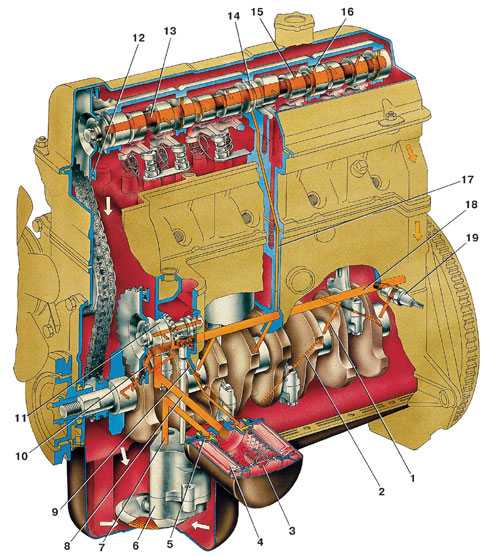

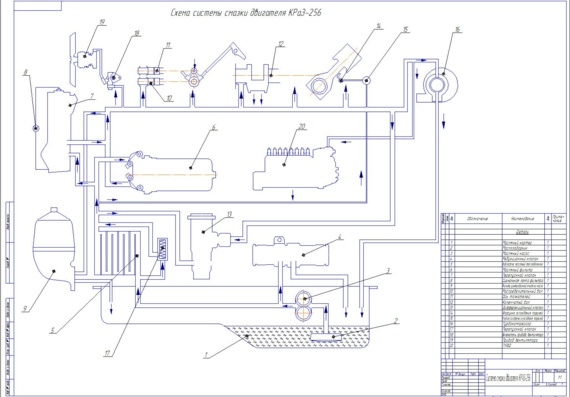

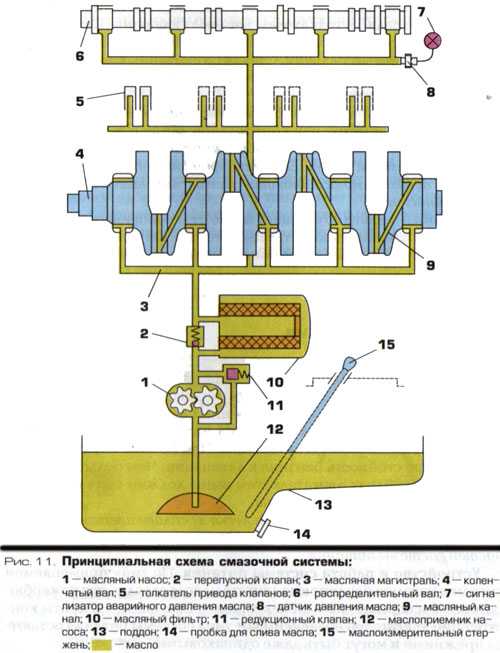

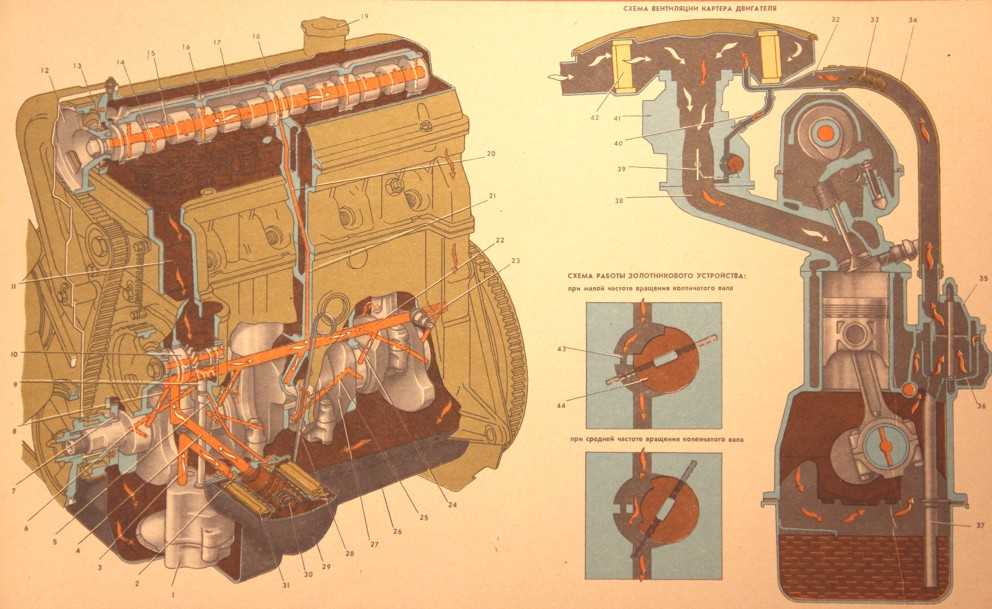

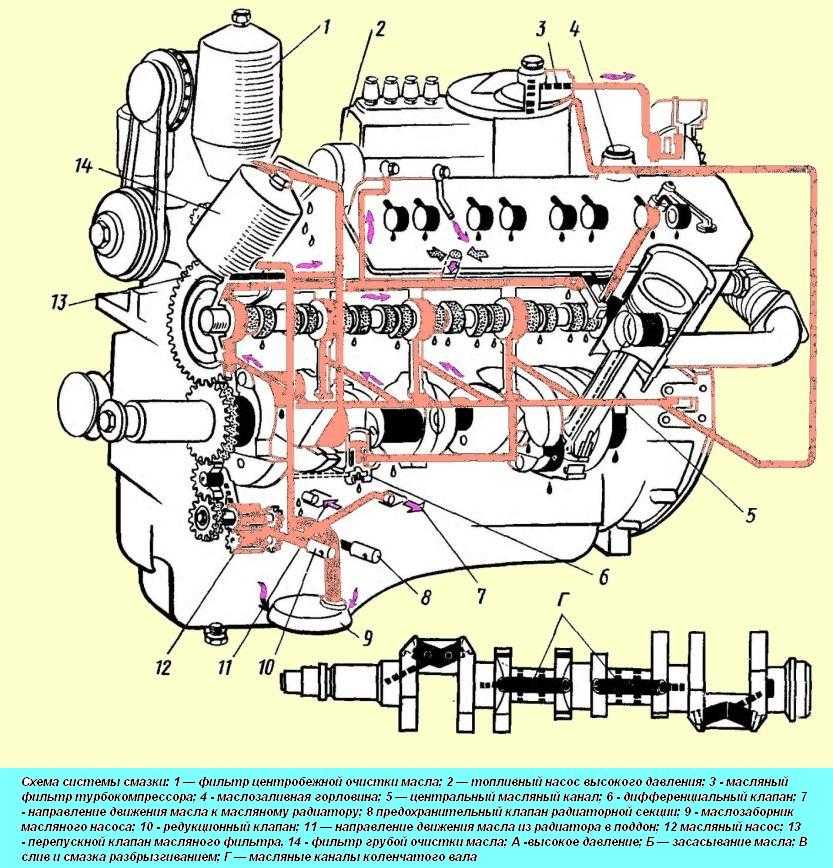

Система смазки включает в себя устройства для очистки и охлаждения масла. Система смешанная. К наиболее нагруженным деталям (коренным и шатунным подшипникам коленчатого вала, втулкам верхних головок шатунов, подшипникам распределительного вала, втулкам толкателей и коромысел, подшипникам турбокомпрессора) масло поступает под давлением. Остальные детали (стенки гильз цилиндров, кулачки распределительного вала, шестерни привода и подшипники привода вентилятора) смазываются разбрызгиванием.

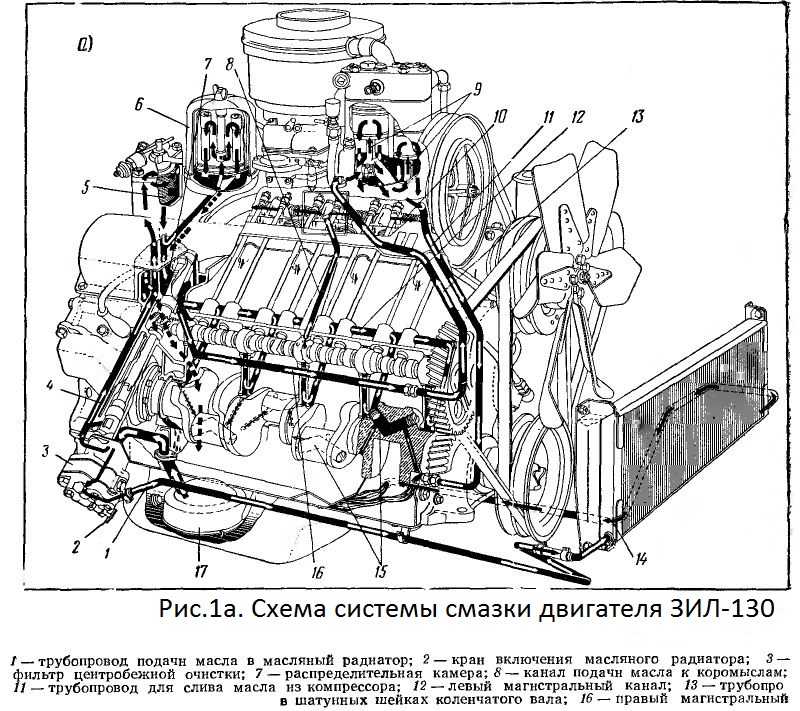

Рис. 1. Принципиальная схема системы смазки двигателя: 1 — масляный поддон; 2 — предохранительный клапан радиаторной секции; 3 — радиаторная секция масляного насоса; 4 — маслозаборник; 5 — основная (нагнетательная) секция масляного насоса; 6 — редукционный клапан; 7 — масляный радиатор; 8 — перепускной клапан фильтра грубой очистки масла; 9 — фильтр грубой очистки масла; 10 — полость в шатунных шейках коленчатого вала; 11 — фильтр центробежной очистки масла; 12 — центральный масляный канал; 13 — компрессор пневмотормозов; 14 — ось толкателей; 15 — указатель давления масла в центральном масляном канале; 16 — указатель давления масла в корпусе подшипников турбокомпрессора; 17 — масляный фильтр турбокомпрессора; 18 — турбокомпрессор; 19 — сливной клапан масляной магистрали

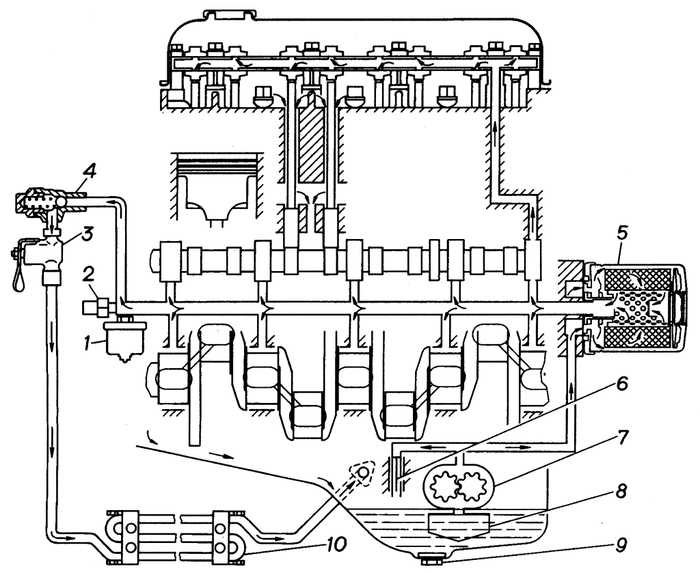

Система смазки (рис. 1) состоит из резервуара (поддона) для масла, насоса, маслоподводящих трубок и каналов, фильтров очистки масла, радиатора, контрольных приборов. Поддон привернут снизу к блоку цилиндров двигателя. В нем размещен маслозаборник, который остается погруженным в масло при пониженном уровне масла и при работе трактора на склонах. Для слива масла в нижней части поддона имеется сливная пробка.

В нем размещен маслозаборник, который остается погруженным в масло при пониженном уровне масла и при работе трактора на склонах. Для слива масла в нижней части поддона имеется сливная пробка.

Масляный насос двухсекционного типа. Основная (нагнетательная) секция подает масло в масляную магистраль, а дополнительная (радиаторная) — в масляный радиатор. Подача основной секции насоса при номинальной частоте вращения коленчатого вала и температуре масла 85—90 °С — 140 л/мин, радиаторной секции — 25 л/мин.

Масло, засасываемое через маслозаборник нагнетательной секцией насоса, поступает под давлением в фильтр грубой очистки масла. Очищенное масло далее разветвляется на три потока. Меньшая часть (около 10%) по каналу в блоке поступает в фильтр центробежной очистки. Очищенное в этом фильтре масло сливается в поддон. Другая часть масла направляется в центральный масляный канал в блоке. Затем по сверлениям поступает к коренным подшипникам, а по сверлениям в коленчатом валу — к шатунным подшипникам. Через продольные сверления в шатунах масло подходит к втулкам верхних головок шатунов. По каналам в блоке от коренных подшипников масло поступает к подшипникам распределительного вала, через сверления в передней шейке — к оси толкателей для смазки втулок толкателей. По каналам в толкателях и полым штангам далее идет на смазку втулок коромысел.

Через продольные сверления в шатунах масло подходит к втулкам верхних головок шатунов. По каналам в блоке от коренных подшипников масло поступает к подшипникам распределительного вала, через сверления в передней шейке — к оси толкателей для смазки втулок толкателей. По каналам в толкателях и полым штангам далее идет на смазку втулок коромысел.

Из центрального масляного канала по наружному маслопроводу через фильтр турбокомпрессора масло поступает к подшипникам вала турбокомпрессора. Вытекающее из шатунных подшипников масло разбрызгивается и смазывает гильзы цилиндров, кулачки распределительного вала, шестерни привода и подшипники привода вентилятора. Затем оно стекает обратно в поддон.

Остальная часть масла из фильтра грубой очистки поступает по каналу в блоке для смазки деталей пневмокомпрессора, а оттуда сливается в поддон.

Для нормальной работы двигателя температура масла в системе должна находиться в пределах 70—90 °С. При увеличении температуры более 90 °С качество масла ухудшается и, как следствие этого, повышается износ деталей двигателя и увеличивается расход масла.

На работу системы смазки оказывают влияние частота вращения коленчатого вала, температура, степень износа деталей, сопротивления фильтров и радиатора. Чтобы с изменением этих факторов не нарушалась подача масла, в системе смазки установлены клапаны.

Редукционный клапан предотвращает чрезмерное повышение Давления, создаваемого масляным насосом при пуске холодного двигателя. Клапан установлен в корпусе основной секции насоса и вступает в работу, когда давление на выходе из основной секции насоса превышает 7,0—7,5 кгс/см2 (700—750 кПа).

Перепускной клапан фильтра грубой очистки масла установлен параллельно фильтру грубой очистки. Когда разность давлений до и после фильтра, вследствие его загрязнения или нагнетания холодного масла, достигает 2,0—2,5 кгс/см2 (180—220 кПа), клапан открывается, и часть масла, мину я фильтр, подается непосредственно в магистраль.

Сливной клапан расположен в нижней плоскости блока. Он поддерживает постоянное давление в масляной магистрали и отрегулирован на начало открытия 4,7—5,0 кгс/сма (470—500 кПа).

В корпусе радиаторной секции масляного насоса установлен предохранительный клапан, отрегулированный на начало открытия при давлении 0,8—1,2 кгс/см2 (80—120 кПа).

Фильтр грубой очистки масла. Фильтр (рис. 2) состоит из корпуса, колпака и фильтрующего элемента. Для уплотнения колпака в корпусе выполнена канавка, в которую уложена прокладка из маслостойкой резины.

Фильтрующий элемент представляет собой цилиндрический гофрированный стальной каркас с натянутой на него латунной сеткой. Под латунной сеткой находится более редкая стальная сетка, предохраняющая первую от прогиба.

Масло, нагнетаемое насосом в фильтр грубой очистки, проходит через сетку, очищаясь от механических примесей, поступает во внутреннюю полость фильтра, затем проходит через щель в стержне, на котором установлены фильтрующие элементы и колпак фильтра, и далее поступает в выходной канал корпуса. В канале подвода масла имеется перепускной клапан с системой сигнализации. Когда фильтр чистый и разница в давлении до и после фильтра не достигает 2,0—2,5 кгс/см2 (180—220 кПа), клапан прижат к седлу пружиной.

В канале подвода масла имеется перепускной клапан с системой сигнализации. Когда фильтр чистый и разница в давлении до и после фильтра не достигает 2,0—2,5 кгс/см2 (180—220 кПа), клапан прижат к седлу пружиной.

При открытии клапана вместе с ним перемещается установленный в проточку клапана шток сигнализатора. Сигнализатор оповещает тракториста о том, что фильтр забит. Если масло холодное и имеет большую вязкость, то лампочка также может загореться.

Рис. 2. Фильтр грубой очистки масла 1 — болт; 2 — крышка элемента; 3 — колпак фильтра; 4 — фильтрующий элемент;. 5 — прокладка фильтрующего элемента; 6 — прокладка колпака; 7 — пробка; 8 — корпус фильтра; 9 — винт; 10 —шайба регулировочная; 11 —пробка клапана; 12 — прокладка пробки; 13 — шток сигнализатора; 14 — корпус сигнализатора; 15 — пружина сигнализатора; 16 — пружина; 17 — клапан перепускной; 18 — корпус фильтра; 19 — заглушка; 1 — от насоса; II — в систему

Рис. 3. Фильтр центробежной очистки масла: 1 — колпак фильтра; 2 — шайба; 3 — колпачковая гайка; 4 — гайка; 5 — упорная шайба; 6 — гайка ротора; 7 — шайба; 8 — сетка; 9, 16 — втулка ротора; 10 — колпак ротора; И — ротор; 12 — заборные трубки; 13 — отражатель; 14 — уплотнительное кольцо; 15 — прокладка колпака; 17 — стопорное кольцо; 18 — подшипник; 19 — ось ротора; 20 — корпус фильтра; 21 — штифт; 22 — сопло ротора

Фильтр центробежной очистки масла.

Масло поступает под давлением в фильтр и поднимается по каналу в корпусе и сверлению в оси в полость между корпусом и колпаком. Заполнив ее, оно проходит через сетки 8 и вытекает через заборные трубки и тангенциально расположенные сопла, приводя во вращение ротор. Под действием центробежных сил взвешенные в масле частицы с плотностью, превышающей плотность масла, отбрасываются к стенкам колпака ротора и отлагаются на нем в виде плотного смолистого слоя. Очищенное в фильтре масло сливается в поддон двигателя.

Фильтр турбокомпрессора. Фильтр (рис. 4) состоит из корпуса, крышки, стержня и фильтрующего элемента. Нижний конец стержня имеет отверстие для прохода масла и пробку для его слива, а верхний — проточку для установки фиксатора элемента и резьбу под болт крепления корпуса.

Рис. 4. Фильтр турбокомпрессора: 1 — болт крепления корпуса; 2 — прокладка; 3 — крышка фильтра; 4 — прокладка корпуса; 5 — фиксатор элемента; 6 — стержень; 7 — корпус; 8 — фильтрующий элемент; 9 — уплотнительная гайка; 10 — уплотнитель-ное кольцо; 11 — пружина; 12— сливная пробка

Масло подводится к фильтру через канал в крышке, поступает в полость между колпаком и фильтрующим элементом и проходит через поры элемента. Механические частицы оседают на наружной поверхности. Очищенное масло из внутренней полости поступает в канал крышки и далее на смазку подшипников турбокомпрессора.

Механические частицы оседают на наружной поверхности. Очищенное масло из внутренней полости поступает в канал крышки и далее на смазку подшипников турбокомпрессора.

Масляный радиатор. Масляный радиатор (рис. 5) представляет собой неразборный узел, состоящий из двух бачков и приваренных к ним стальных трубок овального сечения. Радиатор крепится в общем блоке радиаторов. Для слива масла из радиатора имеются сливные пробки.

Рис. 5. Масляный радиатор: 1 — бачок; 2 — трубка; 3 — лента; 4 — сливная пробка

Масло, нагнетаемое секцией масляного насоса, поступает в нижний бачок, затем проходит по трубкам в верхний бачок, а оттуда возвращается в другую половину нижнего бачка и сливается в поддон двигателя. При прохождении по трубкам масло охлаждается продуваемым вентилятором воздухом. Для увеличения поверхности охлаждения на каждой трубке навита спираль из тонкой стальной ленты.

—

Смазочные масла, применяемые для двигателей внутреннего сгорания, не должны содержать механических примесей, водорастворимых щелочей, кислот и воды. Для смазки тракторных двигателей в летнее время применяется масло Дп-11, а зимой Дп-8. Другие марки масел для эксплуатации в зимних условиях не рекомендуются. Картер пускового двигателя следует заправлять в летний период маслом АК-10 или АСп-10; в зимний — маслом АСп-5 или АКЗп-6 и АКЗп-10.

Для смазки тракторных двигателей в летнее время применяется масло Дп-11, а зимой Дп-8. Другие марки масел для эксплуатации в зимних условиях не рекомендуются. Картер пускового двигателя следует заправлять в летний период маслом АК-10 или АСп-10; в зимний — маслом АСп-5 или АКЗп-6 и АКЗп-10.

Рис. 1. Удаление воздуха из корпуса фильтра тонкой очистки топлива двигателя Д-54

Рис. 2. Маслораздаточный бак (модель 133-1):

1 – колесо; 2 — корпус; 3 — наконечник шланга; 4 — кран; 5 — раздаточный шланг; 6 и 12 — скобы для переноса раздаточного шланга. 7 — крышка бака; 8 — коромысло; 9 — рукоятка; 10 — рычажный механизм; 12 — крышка; 13 — откидной болт; 14 — ручка; 15 — опорная планка; 16 — всасывающий клапан; 17 — перепускной клапан; 18 — шток; 19 — заборная труба; 20—поршень; 21 — манжет

При выборе марки масел следует учитывать их свойства: движение по трубкам неподогретого масла (в холодном состоянии) прекращается при температуре на 10—12° выше температуры застывания.

Рис. 3. Нагнетатель масла:

1 — наконечник; 2 — гибкий шланг; 3 — крышка; 4 — шток; 5—рукоятка; 6 — ручка; 7—пробка; 8 — заливная горловина; 9 — резервуар; 10 — гайка; 11 — впускной клапан; 12 — упор; 13 — нагнетательный клапан; 14 — пружина; 15 — гайка; 16 — манжет; 17 — амортизатор; 18 — цилиндр

Заливать масло в картер дизельного и пускового двигателей и топливного насоса следует при помощи заправочных маслораздаточных баков и маслонагнетателей. Допускается производить заправку ведром с носиком, снабженным сетчатым фильтром или ведром, имеющим воронку с сеткой.

Уровень масла в картере проверяют масло-мерной линейкой (щупом). Масло в картере двигателя должно быть на уровне отметки «полный», имеющейся на масломерпой линейке или выше этой отметки на 15—20 мм.

Замену масла в картере дизеля следует производить через 100 ч работы дизеля, непосредственно после окончания работы, когда масло в нагретом состоянии и большая часть осадков находится во взвешенном состоянии и стекает вместе с отработанным маслом.

Перед тем, как заменить масло, необходимо очистить и отвернуть спускные пробки нижнего картера, спускную пробку кронштейна масляных фильтров, пробку, расположенную в правой стойке масляного радиатора, и спускную пробку в трубке, подводящей масло от масляного радиатора- к фильтру. Затем отвинтить стяжные винты масляных фильтров, снять крышки кожухов и вынуть фильтрующие элементы.

Ленточные элементы фильтра грубой очистки масла необходимо промыть в дизельном топливе или керосине при помощи волосяной кисти или щетки. При сильном загрязнении ленточные фильтрующие элементы оставить в керосине или дизельном топливе на 2—3 ч.

Через 500—600 ч работы ленточный фильтр независимо от периодичности технического обслуживания проверяют, чтобы установить его сопротивление прохождению масла.

Для этого плотно закупоривают пробкой отверстие горловины секции и опускают секцию в ведро с дизельным топливом пробкой вниз.

Продолжительность заполнения внутренней полости секции до расстояния 50 мм от верхней кромки составляет 50—60 сек. Если секция заполняется дольше, необходимо произвести специальную промывку.

Если секция заполняется дольше, необходимо произвести специальную промывку.

Рис. 4. Заправочные ведра с сетчатым фильтром и откидывающимися или съемными крышками

Для очистки сильно загрязненных ленточных элементов фильтра можно воспользоваться форсункой дизеля. Под действием струи топлива ленточные фильтры очищаются при любой степени загрязнения.

Категорически запрещается пользоваться металлическими или деревянными скребками, а также тряпками для удаления с фильтров смолистого слоя.

После 200 ч работы внутренние нитчатые элементы фильтра заменяются новыми. Если нет новых внутренних элементов фильтра, разрешается использовать старые, предварительно заменив хлопчатобумажную набивку и тканевую обмотку.

В качестве набивки следует применять путанку (спутанные концы пряжи) прядильного производства, нешлихтованную от № 20 до № 40.

Для набивки одной катушки внутреннего элемента фильтра требуется 300—325 г путанки. Для обмотки внутренней сетки следует применять миткаль (арт. 1108) или ситец (арт. 3). Путанка, применяемая для восстановления элементов фильтра, до набивки должна быть нарезана на концы длиной 100—150 мм и проверена на отсутствие скрученных в жгуты концов и комьев.

1108) или ситец (арт. 3). Путанка, применяемая для восстановления элементов фильтра, до набивки должна быть нарезана на концы длиной 100—150 мм и проверена на отсутствие скрученных в жгуты концов и комьев.

Перед сборкой масляного фильтра следует промыть корпус и крышку фильтра, спускные пробки картера, трубки, соединяющие фильтр с масляным радиатором, пробку в правой стойке масляного радиатора. Затем все пробки и трубки ставятся на место. При установке внутренних фильтрующих элементов необходимо следить, чтобы крышка элемента, прикрепленная скрепками, была обращена вверх.

Рис. 5. Проверка пропускной способности ленточного фильтра грубой очистки масла:

1 — ведро; 2 — фильтр грубой очистки

При первой смене масла у дизеля, прошедшего капитальный ремонт, необходимо снять боковые люки картера, отсоединить и промыть сетчатый элемент центрального маслоприемника. При вскрытии картера нельзя протирать тряпкой внутренние поверхности картера и блока, так как нитки от тряпки засорят сетки маслоприемников и нарушат нормальную подачу масла. При установке крышек люков на место нужно обращать особое внимание на то, чтобы прокладки были в хорошем состоянии и плотно прилегали к картеру.

При установке крышек люков на место нужно обращать особое внимание на то, чтобы прокладки были в хорошем состоянии и плотно прилегали к картеру.

Если давление масла в прогретом дизеле больше или меньше указанного, необходимо остановить дизель и отрегулировать редукционный клапан масляного насоса.

Осадки, скопившиеся в полостях шеек коленчатых валов дизелей, имеющих центробежную очистку масла, удаляют через 600— 1000 ч работы дизеля. Масло в картере пускового двигателя следует заменять через 200 ч работы дизеля. Работа проводится в следующем порядке.

Отвертывают две спускные пробки картера у прогретого пускового двигателя и дают маслу стечь. Снова ввертывают пробки и для промывки картера заливают в него через наливную горловину несколько выше нижней метки масломерной линейки смесь, состоящую из 50% автотракторного масла и 50% дизельного топлива.

Запускают пусковой двигатель и дают ему проработать в течение 3 мин при малом числе оборотов, затем спускают смесь и дают ей полностью стечь.

Заливают в картер свежее4 масло через наливную горловину до уровня верхней метки масломерной линейки (2,4 л). Запускают пусковой двигатель, после остановки проверяют уровень масла и в случае необходимости доливают масло до верхней отметки масломерной линейки.

Бензин заливают в картер двигателя, после чего двигатель должен проработать 4—5 мин без нагрузки для равномерного смешивания бензина с маслом и заполнения всех зазоров между трущимися деталями. Бензин почти полностью испаряется за 1,5—2 ч после пуска.

Понижение вязкости масла достигается его подогревом. Для этого в конце смены необходимо спустить масло в бак водомас-логрейки, а перед пуском двигателя масло, нагретое до температуры 65—85 °С, следует снова залить в картер.

Регулировка редукционного клапана масляного насоса должна производиться в таком порядке: снять крышки люков масляного картера дизеля; вывернуть редукционный клапан с пружиной из масляного насоса и промыть его керосином или дизельным топливом; обнаруженные неисправности клапана и пружины устранить; установить редукционный клапан в масляном насосе; ослабить контргайку 1 регулировочного винта 2 и, вращая регулировочный винт, установить необходимое давление пружины, после чего затянуть контргайку. Давление пружины должно быть в пределах 3,3—4 кГ/см2. Для увеличения давления регулировочный винт необходимо завинчивать, а для уменьшения — отвинчивать.

Давление пружины должно быть в пределах 3,3—4 кГ/см2. Для увеличения давления регулировочный винт необходимо завинчивать, а для уменьшения — отвинчивать.

Очистка и промывка масляного фильтра грубой очистки. Работу производят в следующем порядке. После остановки дизеля спускают масло из корпуса масляных фильтров через два спускных отверстия.

Разбирают фильтр грубой очистки, сняв колпак, фильтрующий элемент, прокладку колпака и разъединив секции элемента.

Заглушают каналы в камере фильтра деревянными пробками для предохранения от загрязнения и промывают камеру дизельным топливом при помощи шприца, пока через спускные отверстия не потечет чистое топливо. Дают топливу стечь и завертывают пробки спускных отверстий. Вынимают пробки из каналов.

Рис. 6. Замер положения головки регулировочного винта редукционного клапана двигателей КДМ-100 и Д-108:

1 — контргайка; 2 — регулировочный винт (при а ф 30—32 мм)

Колпак и нажимную гайку или ось фильтра трактора ДТ-54 старого выпуска очищают и промывают в дизельном топливе. Временно устанавливают колпак и гайку или ось на место для предохранения камеры от загрязнения.

Временно устанавливают колпак и гайку или ось на место для предохранения камеры от загрязнения.

Секции элемента очищают и промывают в дизельном топливе щетинной кистью или щеткой в низком противне так, чтобы топливо не попадало внутрь секций. Пользоваться металлическими скребками или щетками, а также обтирочным материалом нельзя во избежание повреждения поверхности секций* и забивания щелей грязью.

Промытые секции необходимо продуть, сполоснуть в свежем топливе, поставить на чистое место и дать топливу стечь. Чтобы топливо стекало быстрее, нужно установить наружную секцию горловиной крышки вверх, а внутреннюю — вниз. -Далее осматривают намотку секции. Намотка не должна иметь повреждений и широких щелей между нитками. Нормальная ширина щели — 0,06—0,09 мм. Общая площадь подпайки намотки каждой секции после нескольких ремонтов не должна превышать 10 см2 на одну секцию. При необходимости секции заменяют, а неисправные отправляют на ремонт.

Войлочные кольца промывают в дизельном топливе, а затем отжимают и просушивают. Проверяют состояние колец и парани-товой прокладки корпуса фильтра. Смятые или скрученные кольца и прокладку следует заменить.

Проверяют состояние колец и парани-товой прокладки корпуса фильтра. Смятые или скрученные кольца и прокладку следует заменить.

Снимают с корпуса фильтра временно установленный колпак и собирают фильтр на корпусе. Кольца и прокладку следует устанавливать без перекоса. Внутреннюю секцию элемента устанавливают в наружную до упору. Секции в сборе нужно вставить так, чтобы горловина внутренней секции вошла в отверстие камеры фильтра. При сборке фильтра с новыми увеличенными или уменьшенными по толщине прокладкой и кольцом, горловины наружной секции следует проверить расстояние между прокладкой и кольцом; оно должно быть в пределах 165—170 мм.

В конце технического обслуживания после пуска дизеля следует убедиться в отсутствии течи масла через соединения фильтра и нормальном давлении масла в магистрали.

Проверка пропускной способности секций фильтрующего элемента масляного фильтра грубой очистки двигателя ДТ-54. После спуска промывочного топлива из картера дизеля и корпуса масляных фильтров и вторичной очистки и промывки секции нужно

Рис. 7. Очистка и промывка секции фильтрующего элемента фильтра грубой очистки масла двигателя Д-54

7. Очистка и промывка секции фильтрующего элемента фильтра грубой очистки масла двигателя Д-54

вставить в горловину каждой секции резиновую или деревянную пробку. Пробка наружной секции не должна перекрывать отверстие во внутренней крышке.

Погружают в ведро с чистым дизельным топливом наружную секцию настолько, чтобы ее верхняя кромка была на 2—3 мм выше уровня топлива, а внутреннюю— до верхней кромки цилиндрической -поверхности (рис. 79). Замеряют время заполнения каждой секции топливом до уровня, отстоящего на 30 мм от верхней кромки. Продолжительность заполнения топливом секции, годной к эксплуатации, не должна превышать 45 сек. Секцию, которая заполняется топливом за большее время, следует заменить и отправить в ремонтную мастерскую для восстановления.

Очистка и промывка масляного фильтра тонкой очистки с реактивной центрифугой. Одновременно с разборкой масляного фильтра грубой очистки разбирают

масляный фильтр тонкой очистки, сняв колпак и ротор реактивной центрифуги в сборе, крышку и предохранительные сетки маслозаборных трубок ротора.

Камеру фильтра промывают дизельным топливом при помощи шприца. Колпак очищают и промывают в дизельном топливе и устанавливают его временно на место для предохранения камеры фильтра от загрязнения.

Рис. 8. Схема проверки пропускной способности секции фильтрующего элемента фильтра грубой очистки масла:

а — наружной секции; б— внутренней секции

Рис. 9. Снятие ротора реактивной центрифуги:

а — двигатель Д-54А; б — двигатель Д-40М

Внутренние полости крышки и корпуса ротора очищают деревянным скребком. Прочищают форсунки (сопла) ротора медной проволокой. Промывают в дизельном топливе корпус ротора в сборе, его крышку, предохранительные сетки маслозабор-ных трубок и упорное кольцо, обратив особое внимание на чистоту каналов трубок. После промывки предохранительных сеток нужно продуть их.

Проверяют состояние паранитовой прокладки, устанавливаемой между корпусом и крышкой ротора, и при необходимости заменяют прокладку.

Рис. 10. Очистка внутренней полости корпуса ротора реактивной центрифуги

10. Очистка внутренней полости корпуса ротора реактивной центрифуги

Собирают ротор, установив медные прокладки под гайки крепления крыши ротора; гайки следует затягивать поочередно не более чем на 1/2 грани за один прием, чтобы масло не просачивалось между корпусом и крышкой ротора. Перетягивать гайки нельзя во избежание поломки ротора.

Снимают с корпуса фильтра временно установленный колпак. Протирают собранный ротор снаружи чистой тряпкой и устанавливают его на ось. Следует убедиться в том, что ротор вращается от руки. Устанавливают на место упорное кольцо и колпак фильтра.

В конце технического обслуживания перед пуском пускового двигателя следует снять колпак фильтра, а затем при прокручивании дизеля пусковым двигателем на II передаче редуктора убедиться в наличии вращения ротора. При этом, придерживая вращающийся ротор рукой, проверить, не подтекает ли масло из-под гаек крепления крышки ротора и прокладки между его крышкой и корпусом. Допускается легкое просачивание масла у верхней и нижней втулок ротора.

Снова устанавливают колпак фильтра на место, не затягивая сильно гайку крепления колпака, так как колпак только защищает ротор от пыли и грязи, а масло под колпаком не имеет давления. Пускать дизель при снятом колпаке запрещается.

Очистка и промывка сапуна. После промывки системы смазки следует снять сапун и разобрать его, вынув из корпуса пружинное кольцо, Сетки и проволочную набивку; очистить и промыть в дизельном топливе все детали сапуна; набивку разрыхлить равномерно по всему объему, смочить дизельным маслом, а затем дать маслу стечь; собрать сапун и установить на место.

Очистка и промывка масло-заливной трубы. Одновременно с сапуном нужно снять заливную трубу, сетку и картонные прокладки; очистить и промыть в дизельном топливе сетку и трубу и установить их на место, расположив прокладки по обе стороны сетки.

—-

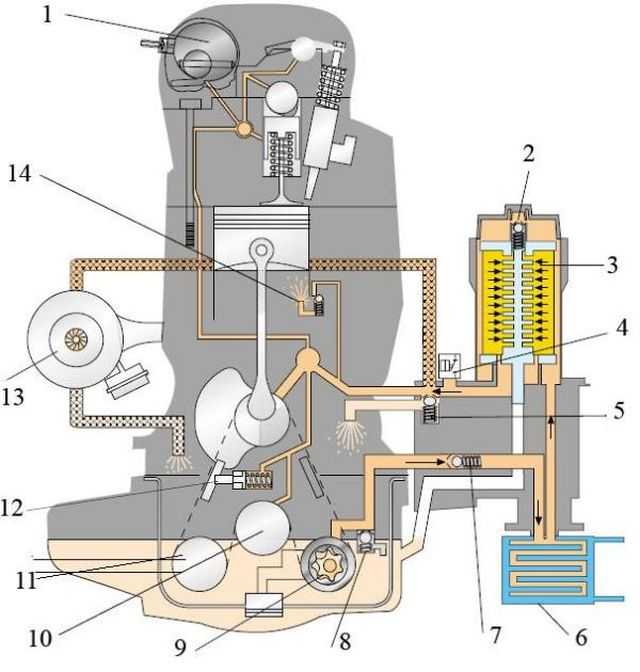

Система смазки представляет совокупность механизмов и устройств, соединенных между собой маслопроводами и каналами и служащих для очистки и охлаждения масла и подачи его к трущимся деталям двигателя в необходимом количестве.

Масло, попадая в зазоры между трущимися деталями, уменьшает их износ, охлаждает детали и удаляет продукты износа с трущихся поверхностей.

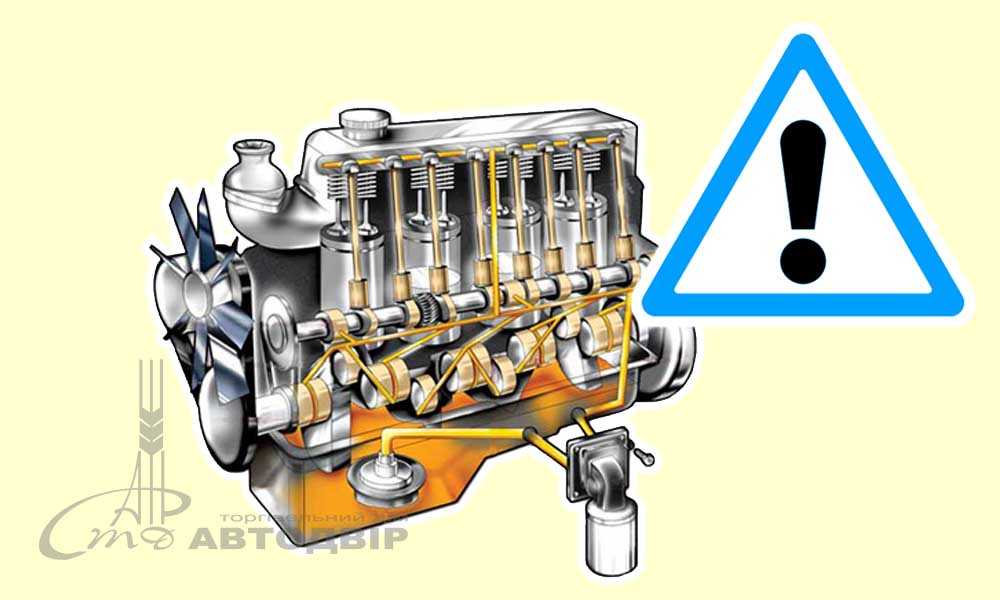

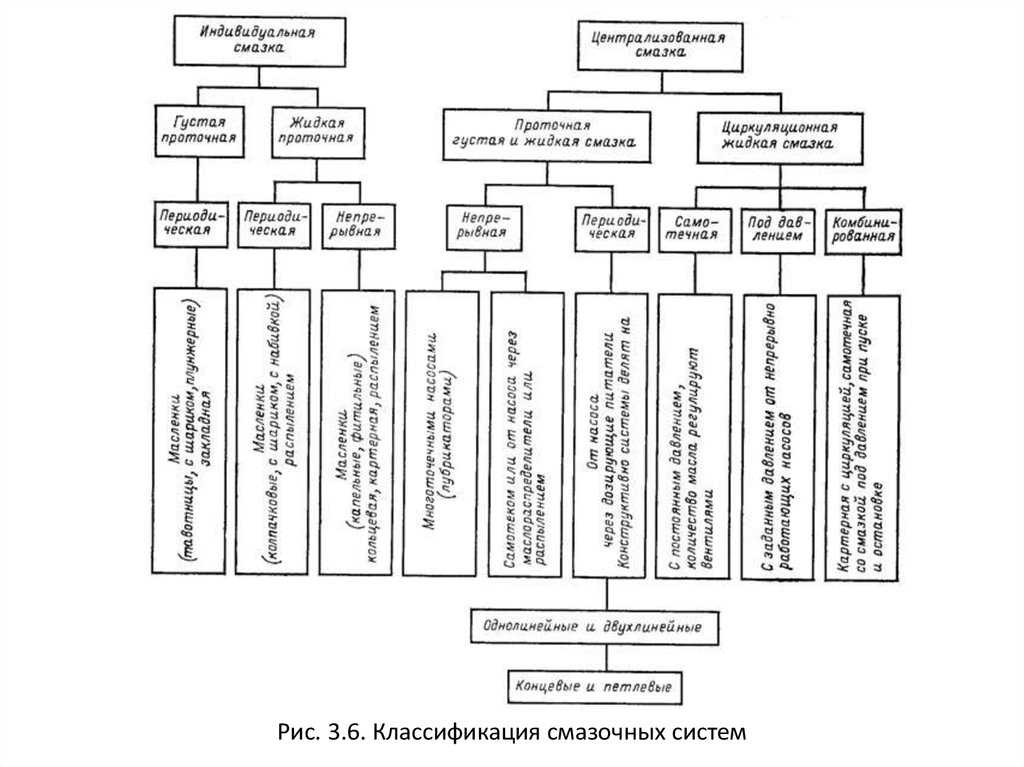

Масло может подводиться к трущимся поверхностям деталей под давлением, разбрызгиванием, самотеком. В зависимости от способов подвода масла различают системы смазки разбрызгиванием и комбинированные.

Очистка системы смазки двигателя. Как очистить двигатель. Способы очистки двигателя

Дата: 2014-04-15

Система смазки двигателя всегда должна находиться в работоспособном состоянии, поскольку на нее возложена очень важная задача — снижения трения между деталями.

Помимо этого система смазки также решает и ряд других задач:

- — защищает детали дизельного двигателя от коррозийных процессов;

- — способствует выведению продуктов износа и нагара;

- — способствует охлаждению основных деталей мотора.

Систему смазки можно условно представить в виде набора следующих узлов и деталей:

- — датчик давления;

- — масляный фильтр;

- — масляный насос;

- — система клапанов;

- — теплообменник;

- — поддон двигателя.

Для успешного функционирования системы смазки необходимо периодически проверять уровень масла. Для этого применяется специальный щуп или датчики.

Масло закачивается в систему при помощи масляного насоса, который приводится в действие коленчатым или распределительным валом.

Масляный фильтр обеспечивает очистку поступающего в систему масла, и требует периодической замены, так как накапливает в себе большое количество загрязненных продуктов нагара вследствие износа мотора.

Масло в системе дизельного двигателя также проходит процедуру охлаждения до необходимых показателей. Система охлаждения жидкости двигателя также регулирует и температуру масла в системе смазки.

Еще одним показателем, который характеризует правильную работу системы смазки, является давление масла. Для регулирования его уровня применяются клапаны.

С течением времени система смазки может давать свои в работе, так как масло загрязняется.

Способы очистки двигателя

- 1) С применением органических растворителей, которые удаляют накопившиеся отложения.

Отработавшее масло полностью сливают и заливают вместо него промывочную жидкость. Перед началом промывки старый масляный фильтр заменяют на новый. Если этого не сделать, эффективность промывочного масла может значительно снизиться в результате того, что оно растворит имеющиеся на фильтре загрязнения.

Отработавшее масло полностью сливают и заливают вместо него промывочную жидкость. Перед началом промывки старый масляный фильтр заменяют на новый. Если этого не сделать, эффективность промывочного масла может значительно снизиться в результате того, что оно растворит имеющиеся на фильтре загрязнения. - Стоит учесть, что применение растворителей этого типа допустимо исключительно на холостых ходах работы двигателя, в противном случае также могут быть растворены масляные пленки, защищающие детали двигателя. Отсутствие пленок, которые препятствуют повреждению поверхностей, может быть чревато появлением так называемых задиров.

- 2) С применением растворителей, которые добавляются в масло незадолго до его плановой замены.

- 3) С применением спецоборудования.

Первые два способа наиболее распространены и считаются классическими. Третий способ менее популярный, хотя и более эффективный.

«Принудительная» очистка системы смазки двигателя проводится на специальных промывочных стендах. Перед началом процедуры сливается масло и снимается масляный фильтр. К его гнезду, а также к сливному отверстию картера при помощи шлангов подключается промывочный стенд, который под давлением 4 — 5 атм. накачивает в систему смазки чистое промывочное масло и откачивает через пробку слива загрязненное.

Перед началом процедуры сливается масло и снимается масляный фильтр. К его гнезду, а также к сливному отверстию картера при помощи шлангов подключается промывочный стенд, который под давлением 4 — 5 атм. накачивает в систему смазки чистое промывочное масло и откачивает через пробку слива загрязненное.

Масло циркулирует по замкнутому кругу и, проходя через сетчатый фильтр, центрифугу и фильтр тонкой очистки, постоянно очищается. Применение промывочного стенда позволяет удалить частички загрязнителей размером от 5 мкм.

Промывку проводят в два этапа – при неработающем моторе и при запущенном. Это пзволяет увеличить эффективность процедуры.

Качество промывки контролируют, измеряя оптическую плотность поступающего в мотор масла и выходящего из него. Когда эти значения становятся одинаковыми, промывка считается завершенной.

Сегодня производители предлагают все новые и новые формулы средств для очистки системы смазки двигателя. Чтоб понять, какое именно средство будет оптимально для вашей техники, стоит проконсультироваться с профессионалами.

Следует учесть, что промывка двигателя — это нежелательная процедура, поэтому применять её нужно только в случаях сильной его загрязнённости.

ООО «Торент Дизель Сервис» предлагает услуги: ремонт дизельных двигателей, диагностика ДВС, ремонт ТНВД, ремонт дизельных форсунок Common Rail, ремонт КПП. Качество работ гарантируем. Звоните по телефонам вверху страницы.

Бердичев, Бердянск, Белая Церковь, Белгород-Днестровский, Борисполь, Бровары, Вишневое, Винница, Вознесенск, Владимир-Волынский, Горловка, Каменское (Днепродзержинск), Днепр, Днепропетровск, Донецк, Дрогобыч, Дунаевцы, Житомир, Желтые Воды, Запорожье, Ивано-Франковск, Ильичевск, Каменец-Подольский, Кировоград, Ковель, Коломыя, Кременчуг, Кривой Рог, Луганск, Луцк, Львов, Макеевка, Мариуполь, Мелитополь, Николаев, Миргород, Мукачево, Нежин, Никополь, Новая Каховка, Одесса, Александрия, Павлоград, Первомайск (Николаев), Полтава, Ровно, Сумы, Тернополь, Ужгород, Умань, Киев, Харьков, Херсон, Хмельницкий, Черкассы, Черновцы, Чернигов

Все, что вам нужно знать о методах смазки [обновлено в 2021 г.

]

]Мосиль 15 сентября 2020 г.

Важность смазки!

Соответствующая смазка является важным фактором, который необходимо учитывать в разделе Промышленное техническое обслуживание . Без надлежащих систем смазки многие промышленные и производственные процессы будут изнашиваться из-за трения, перегрева и т. д.

Смазочные системы — это системы, используемые для обеспечения бесперебойной и исправной работы вращающихся частей машин, таких как шестерни, подшипники, штампы, цепи, шпиндели, тросы, насосы и рельсы. Без устойчивая смазка , Срок службы промышленных подшипников редко превышает 10 % их срока службы. Оборудование, требующее постоянного обслуживания, увеличивает время простоя производства и негативно влияет на общую коммерческую производительность.

Большинство представителей промышленности согласны с тем, что более 50% всех отказов промышленных подшипников происходит из-за отсутствия надлежащей смазки.

Классификация методов смазки:

1. Обычные методы смазки

2. Автоматизированные методы смазки

1. Обычные методы смазки

Для нанесения смазочных материалов на машины используются различные методы. Эти методы варьируются от простой масленки, используемой для физического нанесения масла на роторные машины через равные промежутки времени, до больших закрытых систем с радиаторами и механической фильтрацией масла.

Наиболее распространенными методами, используемыми для смазывания в традиционных методах, являются:

- Капельное смазывание маслом

- Разбрызгиванием масла

- Принудительная подача масла

- Консистентная смазка

Капельная подача масла Смазка

Системы, работающие на низкой скорости, низкой нагрузке и скорости от низкой до умеренной, имеют подшипники, в которых ожидается небольшое количество масла через равные промежутки времени. Системы капельной подачи масла состоят из свободно закрытого масляного коллектора, расположенного над подшипником, который дозирует масло через равные промежутки времени. Подача контролируется игольчатым клапаном и может регулироваться в соответствии с требованиями.

Системы капельной подачи масла состоят из свободно закрытого масляного коллектора, расположенного над подшипником, который дозирует масло через равные промежутки времени. Подача контролируется игольчатым клапаном и может регулироваться в соответствии с требованиями.

Резервуар капельной подачи, подключенный к одному подшипнику, называется одноточечной системой, а при подключении к нескольким подшипникам — многоточечной системой. Система капельной подачи масла также может находиться под давлением для подачи масла в систему подшипников под давлением. Резервуар частично или полностью прозрачен и может наполняться вручную.

Подача масла для разбрызгивания Смазка

Подача масла разбрызгиванием — это термин, применяемый к различным постоянно смазываемым втулкам или поршням. Масло разбрызгивается на подшипники или поршни от действия различных движущихся частей, регулярно смоченных в смазочном масле.

Подача масла разбрызгиванием удобна, когда корпус может быть действительно маслонепроницаемым, а вращение недостаточно быстрое, чтобы взбить масло.

Система подачи разбрызгивающего масла имеет маслозаборник, непосредственно опирающийся на вал. Нижняя половина кольца погружена в масляный резервуар, расположенный в нижней половине корпуса подшипника. При вращении вала маслозаборник поворачивается, перенося масло из резервуара вверх к верхней части корпуса. Масло распространяется по валу и подшипникам, смазывая их, а излишки стекают обратно в резервуар.

Принудительная подача масла Смазка

Высокоскоростное или высоконагруженное оборудование может нагреваться до высоких температур из-за трения. Для защиты оборудования от таких высоких температур необходим высокий расход масла. В системе смазки с принудительной подачей масла масло под давлением от масляного насоса направляется на вращающийся компонент. Турбогенераторы, питательные насосы котлов, компрессоры и редукторы в основном используют принудительную подачу масла.

Система обычно имеет три этапа непрерывной работы. Во-первых, масло из коробки передач собирается и направляется в масляный резервуар; затем масляный насос всасывает масло из резервуара, и, наконец, насос выпускает масло через масляный радиатор и обратно в коробку передач. .

.

Консистентная смазка

Смазки представляют собой полутвердые смазочные материалы . Они используются вместо масла, когда смазка должна оставаться в одном месте или прилипать к детали. Смазки не вытекают так легко, как масла. Смазки также используются, когда компонент нельзя часто смазывать и он недоступен во время работы. Смазки густые и вязкие. Поэтому, в отличие от нефти, не может непрерывно прокачиваться через оборудование для отвода тепла. Смазки предотвращают трение и износ, защищают от коррозии. Смазки, используемые для смазывания, должны обязательно обеспечивать изоляцию от грязи и воды, не стекать и не стекать с поверхности, на которую она наносится, а также смазывать в течение длительного времени без разрушения.

Смазки наносят на машины:

- Шприцы для смазки

- Ручное заполнение

- Распылители или аэрозоли

2. Автоматизированный метод смазки

Обычно известная как централизованная система смазки, представляет собой автоматизированную систему, которая доставляет определенное количество смазки в несколько мест на машине одновременно во время работы машины. Автоматизированная система смазки

Автоматизированная система смазки

предназначена для нанесения смазочных материалов в небольших отмеренных количествах через короткие и частые промежутки времени. Человеческие ресурсы, нехватка времени, а иногда и физическое расположение на машине часто делают непрактичной ручную смазку точек.a

Независимо от производителя системы, все автоматизированные системы смазки имеют следующие 5 основных компонентов:

- Контроллер/таймер – активирует систему для распределения смазки. Смазку можно подключить к POS-системе.

- Насос с резервуаром – хранит и подает смазочный материал в систему.

- Подающая линия – линия, которая соединяет насос с дозирующими клапанами или форсунками. Смазка протекает по этой линии.

- Дозирующие клапаны/форсунки – Компоненты, которые измеряют/распределяют смазочный материал в точках нанесения.

- Подающие линии – линии, соединяющие дозирующие клапаны и форсунки с точками подачи.

Некоторые из наиболее часто используемых автоматизированных систем смазки:

- однолинейная параллельная,

- двухлинейная параллельная и

- Многоточечная прямая смазка.

Однолинейная параллельная система автоматической смазки

Работа начинается, когда контроллер посылает сигнал насосу. Насос начинает перекачивать смазку для создания давления в линии подачи. Как только необходимое давление достигнуто, форсунки подают заданное количество смазки в точки по линиям подачи.

Когда вся система достигает желаемого давления, реле давления посылает сигнал на контроллер, и насос отключается. Давление сбрасывается, и смазка в линии перенаправляется обратно в резервуар насоса до восстановления нормального давления.

Параллельное двухлинейное автоматизированное смазывание

Двухлинейная параллельная система аналогична однолинейной параллельной системе, в которой используются две основные линии подачи, которые попеременно используются как напорная и вентиляционная линии. Преимущество двухлинейной системы заключается в том, что она может работать с сотнями точек смазки от одной насосной станции на расстоянии тысяч футов.

Работа начинается, когда контроллер отправляет сигнал. Насос начинает перекачивать смазку для создания давления в первой напорной линии, одновременно выпуская воздух из второй линии. После достижения необходимого давления подается фиксированное количество смазки.

Многоточечная прямая смазка

Контроллер в насосе активирует приводной двигатель, набор кулачков поворачивается и активирует отдельные форсунки или насосные элементы для подачи фиксированного количества смазочных материалов в каждую точку. Эти системы просты в проектировании, позволяют направлять насос в точку без дополнительных аксессуаров.

Преимущества автоматической смазки

- Все важные компоненты смазаны.

- Смазка, происходящая в рабочем состоянии машин.

- Безопасная работа машин благодаря правильной смазке.

- Потребление энергии меньше из-за меньшего трения.

- Повышение общей производительности за счет сокращения времени простоя.

- Смазка осуществляется с соблюдением надлежащей безопасности.

Прицел для Mosil

MOSIL предлагает широкий ассортимент специальных смазочных материалов , которые можно использовать как в традиционных, так и в автоматических методах смазывания.

Все продукты Mosil можно использовать в традиционном методе смазывания. Смазочные материалы Mosil, имеющие NLGI 000,00,0 и 1 можно использовать для автоматизированных методов смазывания. Смазочные материалы NLGI 2 и 3 также могут использоваться в централизованной или автоматизированной системе смазки при условии увеличения прокачиваемости насосов и диаметра подающей трубы.

Нашли интересное? Следуйте за нами на LinkedIn для получения дополнительных обновлений.

Следовать

Требования к смазке двух- и четырехтактных двигателей

Двухтактные и четырехтактные двигатели имеют разную конструкцию и работают в разных условиях, требуя разных методов смазки.

Двигатели внутреннего сгорания используются для производства механической энергии из химической энергии, содержащейся в углеводородном топливе. Энергетическая часть рабочего цикла двигателя начинается в цилиндрах двигателя с процесса сжатия. После сжатия горение топливно-воздушной смеси высвобождает химическую энергию топлива и производит высокотемпературные продукты сгорания под высоким давлением. Эти газы расширяются внутри каждого цилиндра и передают работу поршню, производя механическую энергию для работы двигателя.

Каждое движение поршня вверх или вниз называется тактом, а два обычно используемых цикла двигателя внутреннего сгорания — это двухтактный цикл и четырехтактный цикл. Термины « двухтактный » и « двухтактный », а также « четырехтактный » и « четырехтактный » часто взаимозаменяемы.

Отличия двухтактных и четырехтактных двигателей

Принципиальное различие между двухтактными и четырехтактными двигателями заключается в их процесс газообмена , или проще говоря, удаление сгоревших газов в конце каждого процесса расширения и введение свежей смеси для следующего цикла. Двухтактный двигатель имеет расширение или рабочий ход в каждом цилиндре при каждом обороте коленчатого вала. Процессы выхлопа и наддува происходят одновременно, когда поршень проходит свое нижнее или нижнее центральное положение.

Двухтактный двигатель имеет расширение или рабочий ход в каждом цилиндре при каждом обороте коленчатого вала. Процессы выхлопа и наддува происходят одновременно, когда поршень проходит свое нижнее или нижнее центральное положение.

Двухтактный двигатель

В четырехтактном двигателе отработавшие газы сначала вытесняются поршнем во время хода вверх, а свежий заряд поступает в цилиндр во время следующего хода вниз.

Четырехтактным двигателям требуется два полных оборота коленчатого вала для выполнения рабочего такта по сравнению с одним оборотом, необходимым для двухтактного двигателя. Двухтактные двигатели работают при вращении коленчатого вала на 360°, тогда как четырехтактные двигатели работают при вращении коленчатого вала на 720°.

Четырехтактный двигатель

Области применения

Двухтактные двигатели, как правило, дешевле в производстве по сравнению с четырехтактными двигателями, они легче и имеют более высокое отношение мощности к весу. По этим причинам двухтактные двигатели идеально подходят для таких применений, как бензопилы, пожиратели травы, подвесные моторы, внедорожные мотоциклы и гоночные автомобили. Отчасти благодаря своей конструкции и отсутствию масляного поддона двухтактные двигатели также легче запускать при низких температурах, что делает их идеальными для использования на снегоходах.

По этим причинам двухтактные двигатели идеально подходят для таких применений, как бензопилы, пожиратели травы, подвесные моторы, внедорожные мотоциклы и гоночные автомобили. Отчасти благодаря своей конструкции и отсутствию масляного поддона двухтактные двигатели также легче запускать при низких температурах, что делает их идеальными для использования на снегоходах.

Смазка для четырехтактных двигателей

Четырехтактные двигатели смазываются маслом, находящимся в масляном поддоне. Масло распределяется по двигателю за счет смазки разбрызгиванием или насосной системы смазки под давлением; эти системы могут использоваться по отдельности или вместе.

Смазка разбрызгиванием достигается путем частичного погружения коленчатого вала в масляный картер. Импульс вращающегося коленчатого вала разбрызгивает масло на другие компоненты двигателя, такие как кулачки распределительного вала, поршневые штифты и стенки цилиндров.

Смазка под давлением использует масляный насос для создания смазочной пленки под давлением между движущимися частями, такими как коренные подшипники, шатунные подшипники и кулачковые подшипники. Он также перекачивает масло в направляющие клапанов двигателя и коромысла.

Он также перекачивает масло в направляющие клапанов двигателя и коромысла.

Смазка для двухтактных двигателей В двухтактных двигателях некоторое количество масла собирается под коленчатым валом; однако в двухтактных двигателях используется система смазки с полными потерями, которая сочетает масло и топливо для обеспечения как энергии, так и смазки двигателя. Масло и топливо смешиваются во впускном тракте цилиндра и смазывают важные компоненты, такие как коленчатый вал, шатуны и стенки цилиндров.

Двухтактные двигатели с впрыском масла впрыскивают масло непосредственно в двигатель, где оно смешивается с топливом, в то время как для двухтактных двигателей с предварительным смешиванием требуется топливно-масляная смесь, которая смешивается перед заправкой в топливный бак. В целом известно, что двухтактные двигатели изнашиваются быстрее, чем четырехтактные, потому что у них нет специального источника смазки; однако высококачественное масло для двухтактных двигателей значительно снижает износ двигателя.

Отработавшее масло полностью сливают и заливают вместо него промывочную жидкость. Перед началом промывки старый масляный фильтр заменяют на новый. Если этого не сделать, эффективность промывочного масла может значительно снизиться в результате того, что оно растворит имеющиеся на фильтре загрязнения.

Отработавшее масло полностью сливают и заливают вместо него промывочную жидкость. Перед началом промывки старый масляный фильтр заменяют на новый. Если этого не сделать, эффективность промывочного масла может значительно снизиться в результате того, что оно растворит имеющиеся на фильтре загрязнения.